భారతదేశం నుండి మరియు దాని గురించి పుస్తకాలు, ఆడియో, వీడియో మరియు ఇతర పదార్థాల ఈ లైబ్రరీని పబ్లిక్ రిసోర్స్ పర్యవేక్షిస్తుంది మరియు నిర్వహిస్తుంది. ఈ లైబ్రరీ యొక్క ఉద్దేశ్యం ఏమిటంటే, విద్యను అభ్యసించడంలో విద్యార్థులకు మరియు జీవితకాల అభ్యాసకులకు సహాయం చేయడం, తద్వారా వారు వారి హోదా మరియు అవకాశాలను మెరుగుపరుస్తారు మరియు తమకు మరియు ఇతరులకు న్యాయం, సామాజిక, ఆర్థిక మరియు రాజకీయ భద్రత కల్పించవచ్చు.

ఈ అంశం వాణిజ్యేతర ప్రయోజనాల కోసం పోస్ట్ చేయబడింది మరియు పరిశోధనతో సహా ప్రైవేట్ ఉపయోగం కోసం విద్యా మరియు పరిశోధనా సామగ్రిని న్యాయంగా వ్యవహరించడానికి వీలు కల్పిస్తుంది, పనిని విమర్శించడం మరియు సమీక్షించడం లేదా ఇతర రచనలు మరియు బోధన సమయంలో ఉపాధ్యాయులు మరియు విద్యార్థుల పునరుత్పత్తి. ఈ పదార్థాలు చాలా భారతదేశంలోని గ్రంథాలయాలలో అందుబాటులో లేవు లేదా అందుబాటులో లేవు, ముఖ్యంగా కొన్ని పేద రాష్ట్రాలలో మరియు ఈ సేకరణ జ్ఞానం పొందడంలో ఉన్న పెద్ద అంతరాన్ని పూరించడానికి ప్రయత్నిస్తుంది.

మేము సేకరించే ఇతర సేకరణల కోసం మరియు మరింత సమాచారం కోసం, దయచేసి సందర్శించండిభారత్ ఏక్ ఖోజ్ పేజీ. జై జ్ఞాన్!

ఐఆర్సి: ఎస్పీ: 74-2007

ద్వారా ప్రచురించబడింది

ఇండియన్ రోడ్స్ కాంగ్రెస్

కామ కోటి మార్గ్,

సెక్టార్ 6, ఆర్.కె. పురం,

న్యూ Delhi ిల్లీ -110022

2007

ధర రూ .100 / -

(ప్యాకింగ్ & తపాలా అదనపు)

బ్రిడ్జ్ స్పెసిఫికేషన్స్ మరియు స్టాండర్డ్స్ కమిటీ యొక్క వ్యక్తిగత

(AS ఆన్ 19.10.2006)

| 1. | Sharan, G. (Convenor) |

Addl. Director General, Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 2. | Dohare, R.D. (Member-Secretary) |

Chief Engineer (R) (S&R), Ministry of Shipping, Road and Highways, Transport Bhavan, New Delhi |

| Members | ||

| 3. | Agrawal, K.N. | DG(W),CPWD (Retd.),C-33, Chandra Nagar, GHAZIABAD-201301 (UP) |

| 4. | Alimchandani, C.R | Chairman & Managing Director,STUP Consultants Ltd.,MUMBAI-400021 |

| 5. | Banerjee, A.K. | Member (T) NHAI (Retd.) B-210, Second floor, Chitranjan Park, NEW DELHI-110019 |

| 6. | Basa, Ashok | Director (Tech.) B. Engineers & Builders Ltd., BHUBANESWAR-751010 |

| 7. | Banerjee, T.B. | Chief Engineer, Ministry of Shipping,Road Transport and Highways,Transport Bhavan,NEW DELHI-110001 |

| 8. | Bandyopadhyay, T.K., Dr. | Joint Director General,Institute for Steel Dev. and Growth, (INSDAG) Ispat Niketan KOLKATA |

| 9. | Bongirwar, RL. | Advisor, L&T,B/1102, Patliputra Co-op. Housing Society Ltd. Four Bunglow Signal,MUMBAI-400053 |

| 10. | Chakraborty, S.S. | Managing Director,Consulting Engg. Services (I) Pvt. Ltd.,57, Nehru Place,NEW DELHI-110019 |

| 11. | Chakraborti, A. | Director General (Works)CPWD, Nirman Bhavan, Room No. 203, A Wing NEW DELHI-110011 |

| 12. | Chakrabarti,S.P. | CE, MOST (Retd.) Consultant, Span Consultants (P) Ltd. 92C, Gurudwara Road, Madangir, NEW DELHI-110062 |

| 13. | Dhodapkar,A.N. | Chief Engineer,Ministry of Shipping, Road Transport and Highways, Transport Bhavan, NEW DELHI-110001 |

| 14. | Gupta, R.K. | Executive Director(B&S)Bidges & Structures Dirett., Room No. 213, Annexe II,Research Design & Standards Orgn., Manak Nagar, LUCKNOW-226001 |

| 15. | Ghoshal,A. | Director and Vice-President, STUP Consultants Ltd. P-11, Darga Road, Park Circus, KOLKATA-700017 |

| 16. | Indoria, R.R | Chief General Manager, NHAI, Plot No. G-5 and 6, Sector 10, Dwaraka, NEW DELHI-110075 |

| 17. | Joglekar,S.G. | Director (Engg.Core), STUP CONSULTANTS Ltd. Plot No. 22A, Sector 19C, Palm Beach Road, Vashi,' NAVI MUMBAI-400705 |

| 18. | Kand,C.V. | CE, MP PWD (Retd.) Consultant, E-2/136, Mahavir Nagar, BHOPAL-462016 |

| 19. | Kanhere,D.K. | Chief Engineer (NH), Block No. A-8, Building No. 12, Haji Ali Govt. Officers Qtrs. Mahalaxmi, MUMBAI-400034 |

| 20. | Koshi, Ninan | DG(RD) & Addl.Secy., MOST (Retd.), H-54, Residency Greens Green Woods City, Sector 46, GURGAON-122001 (Haryana) |

| 21. | Kumar, Prafulla | DG(RD) & AS, MORT&H (Retd.)D-86, Sector 56, NOIDA-201301(i) |

| 22. | Kumar, Vijay | E-in-Chief (Retd.) UP, PWD E-002, Krishna Apra Residency, Sector 61, NOIDA-201307 (UP) |

| 23. | Kumar, Ram, Dr. | Scientist, F Central Road Research Instt.Delhi Mathura Road, NEW DELHI-110020 |

| 24. | Manjure ,P.Y. | Director, Freyssinet Prestressed, Concrete Co. Ltd., MUMBAI-400018 |

| 25. | Mukerjee, M.K. | CE, MOST (Retd.) 40/182, Chitaranjan Park, NEW DELHI |

| 26. | Narain, A.D. | Director General (Road Dev.) & Addl. Secretary, MOST (Retd.),B-186,Sector 26, NOIDA-201301 |

| 27. | Ninan,R.S. | Chief Engineer, Ministry of Shipping, Road Transport & Highways, Transport Bhavan, NEW DELHI-110001 |

| 28. | Puri, S.K. | Chief General Manager,National Highways Authority of India, Plot No. G-5 & 6, Sector 10, Dwarka, NEW DELHI |

| 29. | Rajagopalan, N. Dr. | Chief Technical Advisor L&T-RAMBOLL Consulting Engineers Ltd., 339-340, Anna Salai, Nandanam CHENNAI |

| 30. | Sharma,R.S. | Past Secretary General,IRC, C-478 Second Floor, Vikas Puri, New Delhi-10018 |

| 31. | Sinha N.K. | DG(RD) & SS, MORT&H (Retd.) G-1365, Ground Floor, Chitranjan Park, NEW DELHI-110019 |

| 32. | Sinha,S. | Addl. Chief Transportation Officer, CIDCO Ltd. CIDCO Bhavan, 3rd floor, CBD Belapur,NAVI MUMBAI-400614 |

| 33. | Tandon Mahesh,Prof. | Managing Director Tandon Consultants (P) Ltd., ,NEW DELHI |

| 34. | Tamhankar M.G.,Dr. | Emeritus Scientist BH-1/44, Kendriya Vihar Kharghar, Sector 11, NAVI MUMBAI-410210 |

| 35. | Velayutham V. | DG (RD) & SS (Retd.) MOSRTH, Flat No. 4, Nalanda Appartment, D Block, Vikaspuri, New Delhi-110018. |

| 36. | Vijay, P.B. | DG(W), CPWD (Retd.) A-39/B, DDA Flats, Munirka, NEW DELHI-110062 |

| 37. | Director & Head (Civil Engg.) |

Bureau of Indian Standards,Manak Bhavan, NEW DELHI |

| 38. | Addl.Director General (T.P. Velayudhan) |

Directorate General Border Roads, Seema Sadak Bhawan, Nariana, New Delhi |

| Ex-officio Members | ||

| 1. | President, IRC | (Tribhuwan Ram), Engineer-in-Chief, UP, PWD, Lucknow |

| 2. | Director General (Road Development) | Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 3. | Secretary General | (V.K. Sinha,) Indian Roads Congress, Kama Koti Marg, Sector 6, R.K. Puram, New Delhi. |

| Corresponding Members | ||

| 1. | Bhasin, P.C. | ADG (B), MOST (Retd.) 324,Mandakini Enclave New Delhi |

| 2. | Reddi, S.A. | 72, Zenia Abad, Little Gibbs Road, Malabar Hill, MUMBAI-400006 |

| 3. | Raina V.K.,Dr. | Flat No.26, Building No. 1110 Road No. 3223, Mahooz Manama-332 BAHRAIN (Middle East) |

| 4. | Rao,T.N. Subba, Dr. | Chairman, Construma Consultancy (P) Ltd. MUMBAI-400052(ii) |

స్టీల్ బ్రిడ్జిల మరమ్మత్తు మరియు పునరావాసం కోసం మార్గదర్శకాలు

ఇండియన్ రోడ్స్ కాంగ్రెస్ యొక్క స్టీల్ అండ్ కాంపోజిట్ స్ట్రక్చర్స్ కమిటీ (బి -5) ను 2006 లో కింది సిబ్బందితో పునర్నిర్మించారు:

| ఘోషల్, ఎ. | కన్వీనర్ |

| టి.కె. బండియోపాధ్యాయ్, డా. | కో-కన్వీనర్ |

| ఘోష్, యు.కె. | సభ్యుడు-కార్యదర్శి |

| సభ్యులు | |

| బి.పి. బాగిష్, డా. | |

| బెనర్జీ, టి.బి. | |

| భట్టాచార్య, ఎ.కె. | |

| బౌల్, సాయిబాల్ | |

| చౌదరి, సుదీప్ | |

| కళ్యాణరామన్, వి., డా. | |

| మాథుర్, ఐ.ఆర్. | |

| మజుందార్, ఎస్. | |

| ఘోష్, అచ్యుత్, ప్రొ. | |

| గోయెల్, ఆర్.కె. | |

| రావు, హర్షవర్హన్ సుబ్బా, డా. | |

| రాయ్, బి.సి. | |

| శర్మ, డి.డి. | |

| సింగ్, వీరేంద్ర | |

| శ్రీనివాస, కె.ఎన్. | |

| శ్రీవాస్తవ, ఎ.కె. | |

| టాండన్, మహేష్, ప్రొ. | |

| యాదవ్, వి.కె., డా. | |

| విజయ్, పి.బి. | |

| గార్డెన్ రీచ్ షిప్బులైడర్స్ ప్రతినిధి | |

| ఇంజనీర్స్ లిమిటెడ్ (కోల్కతా) | |

| ఎక్స్-అఫిషియో సభ్యులు | |

| అధ్యక్షుడు, ఐఆర్సి | |

| DG (RD) MOSRT & H. | |

| సెక్రటరీ జనరల్, ఐఆర్సి | |

30 న జరిగిన మొదటి సమావేశంలోవ ఏప్రిల్, 2003, మాజీ స్టీల్ బ్రిడ్జెస్ కమిటీ (బి -7) స్టీల్ మరియు కాంపోజిట్ హైవే బ్రిడ్జిలు మరియు ఫ్లైఓవర్లపై ఆసక్తిని దృష్టిలో ఉంచుకుని, వివిధ రకాలైన సూపర్ స్ట్రూచర్ కోసం ప్రత్యేక పత్రాలను తీసుకురావాల్సిన అవసరం ఉందని మరియు బలపరచడం / ఇప్పటికీ సేవలో ఉన్న పాత స్టీల్ వంతెనల పునరావాసం. IRC పత్రం నుండి “వంతెనల బలోపేతం మరియు పునరావాసం కోసం సాంకేతికతలపై మార్గదర్శకాలు” (ఐఆర్సి: ఎస్పీ: 40) ఉక్కు వంతెనలను సమగ్రంగా కవర్ చేయదు, “స్టీల్ వంతెనల మరమ్మత్తు మరియు పునరావాసం కోసం మార్గదర్శకాలు” పేరుతో ఒక ప్రత్యేక పత్రాన్ని తీసుకురావాల్సిన అవసరం ఉందని కమిటీ అభిప్రాయపడింది. రూపకల్పన మరియు కల్పన కోసం ప్రత్యేక అవసరాలను హైలైట్ చేస్తున్నప్పుడు, మార్గదర్శకాలు సాధారణంగా సంబంధిత IRC సంకేతాలు మరియు ప్రత్యేక ప్రచురణలకు అనుగుణంగా ఉండాలని నిర్ణయించారు. మార్గదర్శకాల తయారీలో సంబంధిత AASHTO గైడ్ లక్షణాలు మరియు మాన్యువల్లు, NCHRP నివేదికలు, RDSO మార్గదర్శకాలు మరియు టెక్స్ట్ బుక్ నుండి అదనపు ఇన్పుట్లను కూడా పరిగణించారు.

మార్గదర్శకాల ముసాయిదా కింది సభ్యులతో కూడిన ఉప కమిటీ తయారుచేసింది:

| S / Sh. ఎ. ఘోషల్ | కన్వీనర్ |

| యు.కె.గోష్ | సభ్యుడు |

| డాక్టర్ టి.కె. బంధ్యోపాధ్యాయ | సభ్యుడు |

| కె.ఎన్. శ్రీనివాస | సభ్యుడు |

| డాక్టర్ బి.పి. బాగిష్ | సభ్యుడు |

| ఆర్.కె. గోయెల్ | సభ్యుడు |

కన్వీనర్షిప్ కింద మాజీ బి -7 కమిటీ శ్రీ పి.బి. 12 న జరిగిన సమావేశంలో విజయ్వ డిసెంబర్, 2005 వ్యాఖ్యలను ఆహ్వానించే ముసాయిదా మార్గదర్శకాలను ఖరారు చేసింది. ఈ ముసాయిదాను ఐఆర్సి తన వ్యాఖ్యల కోసం కొత్తగా ఏర్పాటు చేసిన వంతెనల మరమ్మతు మరియు పునరావాస కమిటీ (బి -8) కు సూచించింది.ఐఆర్సి: ఎస్పీ: 40. 11 న జరిగిన సమావేశంలో చిన్న మార్పులతో బి -8 కమిటీ దీనిని పరిశీలించిందివమార్చి 2006. 9 న జరిగిన సమావేశంలో కొత్తగా ఏర్పాటు చేసిన స్టీల్ అండ్ కాంపోజిట్ స్ట్రక్చర్స్ కమిటీ (బి -5)వ మే, 2006 సవరించిన ముసాయిదాను ఆమోదించింది మరియు BS & S కమిటీ ద్వారా కౌన్సిల్ ముందు ఉంచడానికి సిఫార్సు చేసింది.1

ముసాయిదా పత్రాన్ని బ్రిడ్జెస్ స్పెసిఫికేషన్స్ అండ్ స్టాండర్డ్స్ కమిటీ తన సమావేశంలో 19 న ఆమోదించిందివఅక్టోబర్, 2006 మరియు ఎగ్జిక్యూటివ్ కమిటీ ఐఆర్సికి సెక్రటరీ జనరల్, కౌన్సిల్ ముందు ఉంచడానికి అధికారం ఇచ్చింది, ఈ పత్రాన్ని ఐఆర్సి కౌన్సిల్ తన 179 లో ఆమోదించిందివసమావేశం 18 న జరిగిందివ నవంబర్, 2006 పంచకులాలో కొన్ని సలహాలను చేర్చారు.

9 న జరిగిన సమావేశంలో బి -5 కమిటీ కౌన్సిల్ అభిప్రాయాలను పరిగణించిందివమార్చి, 2007 మరియు పత్రంలో సూచనలు ఇప్పటికే ఉన్నాయని భావించి పత్రాన్ని ప్రచురించాలని సిఫారసు చేసింది.

ప్రస్తుత పత్రంలో ఉన్న అంశాలు వంతెనలను వాటి అసలు ఉద్దేశించిన సేవా స్థాయికి పునరుద్ధరించడం లేదా ప్రస్తుతం అవసరమైన సామర్థ్యం వరకు వాటిని తిరిగి అమర్చడం.

లోపాలు వివిధ కారణాల వల్ల కావచ్చు:

అవశేష అలసట జీవితాన్ని అంచనా వేయడం మరియు ఇప్పటికే ఉన్న ఉక్కు వంతెనల రేటింగ్ నిర్వహణ కార్యకలాపాల్లో భాగంగా ఉన్నాయి మరియు ప్రస్తుత ప్రచురణలో లేవు. ఇది మొత్తం వంతెన యొక్క పున ment స్థాపనను లేదా కొత్త నిర్మాణాన్ని కూడా కవర్ చేయదు.

రేటింగ్ మరియు వంతెనల పోస్టింగ్ కోసం సూచన చేయబడుతుందిఐఆర్సి: ఎస్పీ: 37.

ఉక్కు వంతెనలలో క్షీణతను రెండు విస్తృత కారణ కారకాల ప్రకారం వర్గీకరించవచ్చు, అనగా, మానవ నిర్మిత పరిస్థితుల వల్ల సహజ క్షీణత మరియు క్షీణత. వాతావరణ తుప్పు, భూకంపం, వరదలు, అగ్ని మొదలైన వాటి వల్ల కలిగే ఉదాహరణలు కాలుష్యం, ఒత్తిడి తుప్పు, అలసట, పదార్థ లక్షణాలలో లోపాలు, పునాది పరిష్కారం, ప్రమాదం, యుద్ధం, ఉగ్రవాద దాడి మొదలైన వాటి వల్ల కలిగే క్షీణత మానవ నిర్మిత పరిస్థితులలో వస్తాయి. .

ఈ పరిస్థితులలో చాలావరకు, బాధ యొక్క ప్రభావం వంతెన రకం, స్వీకరించిన వివరాలు, నిర్మాణం యొక్క నాణ్యత, పర్యావరణం మరియు అన్నింటికంటే, సాధారణ నిర్వహణ పని స్థాయిపై ఆధారపడి ఉంటుంది.

ఉక్కులోని వాతావరణ తుప్పు తప్పనిసరిగా విద్యుత్ ప్రవాహం మరియు పర్యవసానంగా రసాయన మార్పుల యొక్క ఎలెక్ట్రోకెమికల్ ప్రక్రియ. ఈ కనెక్షన్లో రెండు ముఖ్యమైన విషయాలు గమనించాలి:

వాతావరణ తుప్పు యొక్క తక్షణ లేదా ప్రత్యక్ష ప్రభావం ఉక్కు సభ్యుడు లేదా ఫాస్ట్నెర్ల యొక్క వైశాల్యాన్ని కోల్పోవడం, సభ్యుడు లేదా ఫాస్ట్నెర్లలో ఒత్తిడి పెరుగుదలకు కారణమవుతుంది. పరోక్షంగా, ఇది సభ్యునితో పాటు ఫాస్టెనర్లను ఒత్తిడి తుప్పు మరియు అలసట వైఫల్యానికి గురి చేస్తుంది.2

అధిక తన్యత ఒత్తిడికి గురైన ప్రదేశాలు అధిక తుప్పుకు గురవుతాయి. ఈ దృగ్విషయాన్ని సాధారణంగా ‘ఒత్తిడి తుప్పు’ అని పిలుస్తారు, ఇప్పటికే అధిక ఒత్తిడికి గురైన సభ్యుని యొక్క క్రాస్ సెక్షనల్ ప్రాంతం తుప్పు కారణంగా తగ్గినందున, ఒత్తిడి ఫలితంగా పెరుగుదల పగుళ్లను ప్రారంభిస్తుంది. సస్పెన్షన్లోని పిన్స్ యొక్క కంటి కడ్డీలు మరియు కేబుల్ బస చేసిన వంతెనలు వంటి అధిక సాంద్రత అభివృద్ధి చెందుతున్న నిర్దిష్ట ప్రాంతాలలో ఈ రకమైన బాధ ఎక్కువగా కనిపిస్తుంది.

పెళుసైన పగులు పదార్థం యొక్క తక్కువ ఒత్తిడి పగులు ద్వారా వర్గీకరించబడుతుంది, ఇది సాధారణంగా తక్కువ లేదా ప్లాస్టిక్ వైకల్యం మరియు ఇతర హెచ్చరిక సంకేతాలతో అకస్మాత్తుగా సంభవిస్తుంది.

పెళుసైన పగుళ్లకు దారితీసే మూడు ముఖ్య అంశాలు ఉన్నాయి. ఇవి :

లామెల్లార్ చిరిగిపోవటం అనేది వెల్డ్ మెటల్ సంకోచం ద్వారా ప్రేరేపించబడిన త్రూ మందం యొక్క జాతుల ద్వారా ఏర్పడే మాతృ లోహాన్ని వేరుచేయడం. ఫలిత ఒత్తిడిని 'త్రూ మందం' దిశలో తీసుకువెళ్ళినప్పుడు, ఈ దిశలో ఉక్కు పదార్థం యొక్క సమైక్య బలం లేకపోవడం వల్ల ప్లేట్ వేరుచేయబడుతుంది. ఉక్కులోని లోహరహిత పదార్థం యొక్క ఆకారం (ఉత్పాదక లోపాలు) అలాగే వెల్డింగ్ ప్రక్రియకు సంబంధించిన కారకాలు (ఉదా. ప్రీహీట్, మందం దిశలో వెల్డ్ సంయమనం మొదలైనవి) ఉక్కు లామెల్లర్ చిరిగిపోవడానికి దోహదపడే అంశాలు.

వంతెనలలో, ఉక్కు మూలకాలు కదిలే లోడ్లకు లోబడి ఉంటాయి, ఇవి ఉక్కు మూలకాలలో ఒత్తిళ్ల హెచ్చుతగ్గులకు కారణమవుతాయి. ఒత్తిడి యొక్క ఈ హెచ్చుతగ్గులు క్రమంగా అనువర్తిత స్టాటిక్ లోడ్తో పోలిస్తే ఉక్కు సభ్యుని యొక్క అంతిమ బలాన్ని గణనీయంగా తగ్గిస్తాయి. అందువల్ల, ఒక సభ్యుడు డిజైన్ లోడ్ యొక్క ఒక అనువర్తనాన్ని తట్టుకోగలడు, కానీ అదే లోడ్ పెద్ద సంఖ్యలో పునరావృతమైతే విఫలమవుతుంది. సభ్యులలో పగుళ్లను ప్రారంభించే హెచ్చుతగ్గుల ఒత్తిడి కారణంగా ప్రగతిశీల స్థానికీకరించిన శాశ్వత నిర్మాణ మార్పు యొక్క ఈ దృగ్విషయాన్ని 'అలసట' అంటారు. ఈ బలం తగ్గింపు ఈ లోడ్ పునరావృతాల వల్ల స్థానిక పునరావృతాల సంఖ్య (చక్రాలు) మరియు ఒత్తిడి పరిధి అనే రెండు అంశాలపై ఆధారపడి ఉంటుంది. సభ్యుల టెన్షన్ జోన్ వద్ద అలసట పగుళ్లు ఏర్పడతాయి. కదిలే లోడ్ల అనువర్తనాన్ని బట్టి ఈ టెన్షన్ జోన్ సభ్యుడి నుండి సభ్యునికి లేదా ఒకే సభ్యునికి మారుతూ ఉంటుంది. అలాగే, ఈ దృగ్విషయం లోడ్ పునరావృతాలకు లోబడి ఉండే కనెక్షన్లు / కీళ్ళకు వర్తిస్తుంది.

వెల్డెడ్ కీళ్ళలో, హీట్ ఎఫెక్టెడ్ జోన్ (HAZ) మరియు చుట్టుపక్కల నిర్మాణంలో (కఠినమైన ధాన్యం ఏర్పడటం) మరియు సరికాని లేదా చికిత్స లేకపోవడం వల్ల ఉక్కు యొక్క లక్షణాలు (డక్టిలిటీని తగ్గించడం) కారణంగా ఉక్కు యొక్క అలసట బలం తగ్గుతుంది. HAZ యొక్క. తత్ఫలితంగా, వెల్డెడ్ వంతెనలు రివర్టెడ్ / హై కంటే అలసట పగుళ్లకు ఎక్కువగా ఉంటాయి3

బలం ఘర్షణ గ్రిప్ (హెచ్ఎస్ఎఫ్జి) బోల్ట్ చేసినవి. అలాగే, వెల్డ్ వద్ద అభివృద్ధి చేయబడిన పగుళ్లు పురోగతి చెందుతాయి మరియు కనెక్ట్ చేసే భాగాలు మరియు చుట్టుపక్కల సభ్యులు / మూలకాలు / లేదా కనెక్టర్లు (ఒత్తిళ్ల పెరుగుదల కారణంగా) రెండింటినీ ప్రభావితం చేయవచ్చు మరియు తత్ఫలితంగా, మొత్తం నిర్మాణం దెబ్బతినవచ్చు.

రహదారి వంతెనలలో, ఒత్తిళ్ల పరిధి ఎక్కువగా లేదు, ఎందుకంటే చనిపోయిన లోడ్లతో పోలిస్తే తేలికగా కదిలే లోడ్లు మరియు రైల్వే వంతెనలతో పోలిస్తే తక్కువ కంపనం. అందువల్ల వంతెనల కారణంగా నేరుగా అలసట సంబంధిత బాధలు రహదారి వంతెనలలో చాలా సాధారణం కాదు. అయినప్పటికీ, టెన్షన్ జోన్లో ఒత్తిడి పెంచేవారు, పదునైన నోచెస్ లేదా కమెర్స్, క్రాస్ సెక్షన్లలో ఆకస్మిక మార్పు వంటివి ఒత్తిడి ఏకాగ్రతకు కారణమవుతాయి. అనేక సందర్భాల్లో వాతావరణ తుప్పు, సభ్యుల క్రాస్ సెక్షన్లను తగ్గిస్తుంది, ఫలితంగా ఒత్తిడి స్థాయిలు పెరుగుతాయి, ఇది ఒక నిర్దిష్ట లోడింగ్ చక్రం కోసం పగుళ్లకు దారితీసే పగుళ్లను ప్రారంభిస్తుంది.

ప్రమాదాల కారణంగా వివిధ వంతెన భాగాల యొక్క శారీరక నష్టాలు (బక్లింగ్) చాలా సాధారణం. సంపర్కం కింద నుండి వాహనాల ision ీకొనడం వల్ల రహదారి కింద విస్తరించి ఉన్న హెడ్రూమ్ సరిపోని స్టీల్ వంతెనలు చాలా తరచుగా దెబ్బతింటాయి. త్రూ మరియు సెమీ-త్రూ టైప్ స్టీల్ వంతెనల విషయంలో, వంతెనను ఉపయోగించే వాహనాలు ప్రయాణిస్తున్నప్పుడు వ్యక్తిగత సభ్యులను దెబ్బతీస్తాయి. ఓడలు జలమార్గాలను ఉపయోగించడం మరియు కింద నుండి వంతెన నిర్మాణాలతో iding ీకొనడానికి చాలా ఉదాహరణలు ఉన్నాయి.

వరదలు, కొండచరియలు, భూకంపాలు వంటి ప్రకృతి వైపరీత్యాల వల్ల లేదా యుద్ధ చర్య, వినాశనం మొదలైన పేలుళ్ల వల్ల వంతెన దెబ్బతినవచ్చు.

నాన్డక్టిల్ సబ్స్ట్రక్చర్ ఎలిమెంట్స్ చేత మద్దతు ఇవ్వబడిన ఉక్కు వంతెనల కోసం, ఈ ప్రదేశాలలో సూపర్ స్ట్రక్చర్ ఎక్కువగా బక్లింగ్ మరియు / లేదా డయాఫ్రాగమ్ కలుపుల కనెక్షన్ ఫ్రాక్చర్ రూపంలో దెబ్బతినే అవకాశం ఉంది.

వాతావరణ చర్య, అనగా, ఇసుక తుఫాను, తరంగ చర్య మొదలైన వాటి కారణంగా ఉక్కు విభాగాలు నెమ్మదిగా కోతకు గురవుతాయి.

పారిశ్రామిక ప్రాంతాల్లో, వాతావరణంలో రసాయనాలు (క్లోరైడ్లు, సల్ఫర్ యొక్క ఆక్సైడ్లు మొదలైనవి) ఉండటం వల్ల రసాయన తుప్పు సంభవించవచ్చు.

పైన పేర్కొన్న అన్ని పరిస్థితులను అవసరమైన పరిష్కారానికి తగిన విధంగా పరిశీలించాల్సిన అవసరం ఉంది.

వంతెన నిర్మాణం రూపకల్పనలో లోపం లేదా నిర్మాణంలో లోపం కారణంగా బలోపేతం కావాలి.

మెరుగైన జ్ఞానం ఆధారంగా భారీ లోడింగ్ ప్రమాణాలు మరియు మార్చబడిన కోడల్ అవసరాలు ఎప్పటికప్పుడు ప్రవేశపెట్టడం చాలా సాధారణం, ఇది వంతెన నిర్మాణాన్ని సరిపోనిదిగా చేస్తుంది, బలోపేతం అవసరం.

కొత్త ట్రాఫిక్ డిమాండ్లను తీర్చడానికి పెరిగిన వాహన క్లియరెన్స్ అవసరాలను ప్రవేశపెట్టడం కొన్నిసార్లు అవసరం, కొత్త రకాల వాహనాలను ప్రవేశపెట్టడం, కంటైనర్ సేవలు మొదలైనవి. ఈ పరిస్థితి ఎక్కువగా టైప్ వంతెనల ద్వారా ప్రభావితం చేస్తుంది, నిర్మాణాత్మక ఏర్పాట్లలో మార్పులు అవసరం.

ఈ ప్రక్రియలో విస్తృత కార్యకలాపాలు

ఒత్తిడి సామర్థ్యం మరియు అవశేష జీవితం

ఈ కార్యకలాపాలు క్రింది పేరాల్లో క్లుప్తంగా చర్చించబడ్డాయి.

ఈ కార్యాచరణలో సంబంధిత వంతెనకు సంబంధించిన అందుబాటులో ఉన్న రికార్డులు మరియు డ్రాయింగ్ల అధ్యయనం ఉంటుంది. తగిన రికార్డులు మరియు డ్రాయింగ్లు తక్షణమే అందుబాటులో లేకపోతే, సంస్థ యొక్క పాత ఉద్యోగులను లేదా వంతెన యొక్క సమీపంలో నివసించే వ్యక్తులను ఇంటర్వ్యూ చేయడం కొంత విలువైన సమాచారాన్ని అందిస్తుంది. ఈ దశలో నిర్మాణ మరియు తదుపరి మరమ్మత్తు పనుల డేటా లేదా ప్రధాన సభ్యుల భర్తీ యొక్క డేటాను నిర్ధారించాలి.

నిర్మాణ తేదీ వంతెన వయస్సు గురించి ముఖ్యమైన సమాచారాన్ని అందిస్తుంది. వయస్సు పరిజ్ఞానం ముఖ్యమైన బేరింగ్లను కలిగి ఉంది. వీటిలో కొన్ని:

పర్యావరణం యొక్క సమీక్ష ప్రస్తుత వంతెనపై పర్యావరణం యొక్క ప్రభావాన్ని, పర్యావరణంపై పునరావాస పనుల ప్రభావాన్ని కూడా వర్తిస్తుంది.

మునుపటి గురించి, ఈ క్రింది పరిస్థితులు సంబంధితంగా ఉన్నాయి:

పునరావాస పథకం ఈ పర్యావరణ ప్రమాదాలను పరిగణనలోకి తీసుకొని తగిన రక్షణ చర్యలను సిఫారసు చేయాలి.

ప్రస్తుత పర్యావరణంపై పునరావాస పనుల ప్రభావానికి సంబంధించి, శిధిలాలను డంపింగ్ చేయడం, రసాయనాలను విడుదల చేయడం, వ్యర్థ పదార్థాల చిందటం వంటివి నివారించాలి. ఈ అంశాలను ప్రణాళిక దశలోనే పరిగణించాలి మరియు సరైన స్పెసిఫికేషన్ను వంతెన పునరావాస పత్రంలోనే చేర్చాలి.

వంతెన యొక్క సమర్థవంతమైన పునరావాసం కోసం, మొదటి దశ దాని వివిధ భాగాల వల్ల కలిగే నష్టాలు / లోపాలు / లోపాలను గుర్తించడం. ఈ ప్రయోజనం కోసం ప్రత్యేక తనిఖీ నిర్వహిస్తారు. ఈ తనిఖీ క్రింది ప్రధాన కార్యకలాపాలను కలిగి ఉంటుంది:5

పునరావాస పథకాన్ని అభివృద్ధి చేయటానికి అప్పగించిన స్ట్రక్చరల్ డిజైనర్ తనిఖీ బృందంలో సభ్యునిగా పాల్గొనాలి. ఇది వేరొకరు తయారుచేసిన రిపోర్ట్ పేజీల ద్వారా వెళ్ళడం కంటే దెబ్బతిన్న ప్రాంతం యొక్క నిర్మాణం, స్థానం మరియు పరిధిని బాగా అర్థం చేసుకోవడానికి వీలు కల్పిస్తుంది మరియు తద్వారా మెరుగైన పునరావాస వ్యూహాన్ని రూపొందిస్తుంది. వంతెన యొక్క కొన్ని భాగాలు అధికంగా ప్రవేశించలేవని గమనించడం ముఖ్యం. అందువల్ల, అటువంటి ప్రాప్యత చేయలేని ప్రాంతాల తనిఖీని నిర్వహించడానికి విశ్వసనీయ మరియు సమర్థవంతమైన పని చేతులను తనిఖీ బృందంలో చేర్చాలి. డిజైనర్ వంతెనను పరిశీలించడం సాధ్యం కానప్పుడు, తనిఖీ నివేదిక చాలా ఎక్కువ ప్రాముఖ్యతను సంతరించుకుంటుంది, ఎందుకంటే పునరావాసం కోసం తన వ్యూహాన్ని అభివృద్ధి చేయడానికి డిజైనర్ ఈ నివేదికపై పూర్తిగా ఆధారపడాలి.

అందువల్ల, వంతెన ఇన్స్పెక్టర్ వాస్తవ లోడింగ్ పరిస్థితులలో నిర్మాణం యొక్క ప్రవర్తనతో సంభాషించాలి. అతను నిర్మాణం యొక్క రూపకల్పన మరియు నిర్మాణ లక్షణాలతో సంభాషించాలి. తుప్పు, వాతావరణం, అలసట మొదలైన వాటి వల్ల పదార్థం క్షీణించడం అతనికి తేలికగా కనబడాలి. క్షీణతకు గురయ్యే ప్రాంతాలను అతను గుర్తించగలగాలి. అతను గమనించిన వాటిని సరిగ్గా అర్థం చేసుకోగలడు మరియు అవసరమైతే, స్పష్టమైన భాషలో మరియు సరళమైన స్కెచ్ల ద్వారా సరిగ్గా నివేదించగలడు.

నిర్మాణాత్మక రూపకల్పన, నిర్మాణం, నిర్వహణ, అత్యవసర మరమ్మత్తు వంటి విభిన్న రంగాల అనుభవం మరియు పరిజ్ఞానం ఉన్న ఇంజనీర్లు మరియు సాంకేతిక నిపుణులతో కూడిన తనిఖీ బృందాన్ని ఏర్పాటు చేయడం చాలా మంచిది. స్పెషలిస్ట్ ఏజెన్సీల సహాయం కూడా తనిఖీ బృందానికి ప్రత్యేకత కోసం సహాయం కోరవచ్చు. కదిలే వంతెనలు, సస్పెన్షన్ వంతెనలు, కేబుల్ బస చేసిన వంతెనలు మొదలైన నిర్మాణాలు.

వంతెన యొక్క అన్ని భాగాలకు తనిఖీ అవసరం అయితే, కొన్ని ప్రాంతాలు, కనెక్షన్లు మరియు స్ప్లైస్లు ఉన్నాయి, ఇవి తీవ్రమైన లోపాలకు గురి అవుతాయి మరియు అందువల్ల తనిఖీ సమయంలో ప్రత్యేక శ్రద్ధ అవసరం. వీటిలో కొన్ని:

కొన్ని అత్యంత ఉపయోగకరమైన తనిఖీ సాధనాలు: 2 మీ పాకెట్ టేప్, 30 మీ స్టీల్ టేప్, చిప్పింగ్ హామర్, పెయింట్ స్క్రాపర్, వైర్ బ్రష్, ప్లంబ్ బాబ్, వెర్నియర్ లేదా దవడ రకం కాలిపర్స్, చిన్న స్థాయి, స్టీల్ స్ట్రెయిట్ ఎడ్జ్, ఫీలర్ గేజ్, స్పేనర్స్, రెంచెస్ , రివెట్ టెస్టింగ్ సుత్తి, హెచ్ఎస్ఎఫ్జి బోల్ట్ల కోసం క్రమాంకనం చేసిన టార్క్ కొలిచే రెంచ్, భూతద్దం (10 ఎక్స్ లేదా అంతకంటే ఎక్కువ మాగ్నిఫికేషన్), బైనాక్యులర్, ఫ్లాష్ లైట్, సున్నితమైన థర్మామీటర్, మిర్రర్, పియానో వైర్ మరియు కెమెరా. కాంబర్ / విక్షేపం స్వే మొదలైనవాటిని తనిఖీ చేయడానికి ప్రెసిషన్ టైప్ లెవలింగ్ ఇన్స్ట్రుమెంట్ మరియు థియోడోలైట్ కూడా అవసరమైతే ఏర్పాటు చేసుకోవచ్చు.

డెక్ స్థాయికి పైన ఉన్న నిర్మాణాత్మక అంశాల పరిశీలన కోసం, నిచ్చెనలు, పోర్టబుల్ ప్లాట్ఫాంలు, పలకలు మొదలైన సాధారణ పరికరాలను తనిఖీ కోసం ఉపయోగించవచ్చు. ఏదేమైనా, అండర్ సైడ్ నిర్మాణాలు సులభంగా అందుబాటులో లేని వంతెనలలో, తాత్కాలిక పరంజా వ్యవస్థ, బకెట్ స్నూపర్లు, కస్టమ్ మేడ్ ట్రావెలింగ్ గ్యాంట్రీలు వంటి ప్రత్యేక పరికరాలు ఉపయోగించాల్సిన అవసరం ఉంది. దిగువ రహదారి నుండి ప్రాప్యత అందుబాటులో ఉన్న చోట, ట్రక్ మౌంటెడ్ హైడ్రాలిక్ ఆపరేటెడ్ టెలిస్కోపిక్ హాయిస్ట్లు బకెట్ లేదా ప్లాట్ఫామ్తో అమర్చబడి ఉపయోగకరంగా ఉపయోగించబడతాయి.

మొదటి దశగా వంతెన నిర్మాణాన్ని దృశ్యమానంగా పరిశీలించాలి. దృశ్య తనిఖీ సమయంలో చాలా పగుళ్లు మొదట కనుగొనబడతాయి. దృశ్య తనిఖీ నగ్న కన్ను ద్వారా లేదా అనుకూలమైన ప్రదేశం నుండి బైనాక్యులర్లను ఉపయోగించడం ద్వారా జరుగుతుంది.

దృశ్య తనిఖీ సమయంలో పగుళ్లను గుర్తించడానికి సాధారణ మరియు అత్యంత నమ్మదగిన సంకేతం పెయింట్ ఫిల్మ్ పగులగొట్టిన తర్వాత పగుళ్ల వద్ద అభివృద్ధి చెందుతున్న ఆక్సైడ్ లేదా తుప్పు మరకలు. ఈ స్థాయి తనిఖీలో పెద్ద పగుళ్లు మాత్రమే కనుగొనబడతాయి.

తరువాతి దశలో, క్లిష్టమైన ప్రదేశాల యొక్క దృశ్య తనిఖీ మరియు అనుమానిత వివరాలు (పెయింట్ ఫిల్మ్ ద్వారా పగుళ్లు ఉన్నట్లు దృశ్యమాన ఆధారాలు చూపించవు) 10X లేదా అంతకంటే ఎక్కువ మాగ్నిఫికేషన్ యొక్క భూతద్దం ఉపయోగించి చేయాలి. మునుపటి తనిఖీల సమయంలో కనుగొనబడిన పగుళ్లు వాటి పొడిగింపు కోసం కూడా వివరంగా తనిఖీ చేయాలి. తనిఖీ కోసం పెయింట్ ఫిల్మ్ను తొలగించడం అవసరం కావచ్చు; ఏదేమైనా, ఇది జాగ్రత్తగా చేయాలి, తద్వారా ఏదైనా చక్కటి పగుళ్లు గుర్తించబడవు.

మరింత వివరణాత్మక తనిఖీ కోసం, నాన్డస్ట్రక్టివ్ టెస్టింగ్ (ఎన్డిటి) పద్ధతులు సాధారణంగా ఉపయోగించబడతాయి. కొన్ని సాధారణ పద్ధతులు క్లుప్తంగా క్రింద వివరించబడ్డాయి:

క్షీణించిన సభ్యుని యొక్క మిగిలిన మందాన్ని కాలిపర్స్ సహాయంతో కొలవవచ్చు, ఇక్కడ సభ్యునికి రెండు వైపులా యాక్సెస్ లభిస్తుంది. అటువంటి ప్రాప్యత అందుబాటులో లేని చోట, అల్ట్రాసోనిక్ మందం గేజ్ ఉపయోగించవచ్చు. పరికరాలు చాలా సులభమైనవి మరియు ఏదైనా ఒక ఉపరితలం నుండి 0.1 మిమీ ఖచ్చితత్వానికి మందాన్ని కొలవగలవు. గేజ్ సాధారణంగా డిజిటల్ పఠనాన్ని ఇస్తుంది.

అనేక విధ్వంసక పరీక్షలను ఉపయోగించడం ద్వారా ఉక్కులోని పగుళ్లను గుర్తించవచ్చు. వీటిలో కొన్ని క్రింద వివరించబడ్డాయి:

రంగు చొచ్చుకుపోయే పరీక్ష:

ఈ పరీక్ష నిమిషం ఉపరితల పగుళ్లను గుర్తించడానికి సరళమైన మరియు తక్కువ ఖర్చుతో కూడిన నాన్డస్ట్రక్టివ్ పరీక్ష.

మొదట ఉపరితల వైశాల్యాన్ని శుభ్రపరచాలి, ఏదైనా మురికి, తుప్పు లేదా పెయింట్ తొలగించడానికి, రంగు చొచ్చుకుపోయేలా పగుళ్లలోకి ప్రవేశించడానికి వీలు కల్పిస్తుంది. రంగు చొచ్చుకు పోవడం లేదా పిచికారీ చేయడం ద్వారా ఉపరితలంపై వర్తించబడుతుంది. రంగు ఏదైనా లోకి వస్తుంది7

పగుళ్లు లేదా ఇతర లోపాలు ఉపరితలంపై తెరుచుకుంటాయి. సుమారు 20 నిమిషాల చొచ్చుకుపోయే సమయాన్ని అనుమతించిన తరువాత, అదనపు చొచ్చుకుపోయేది ద్రావకాన్ని ఉపయోగించడం ద్వారా శుభ్రం చేయబడుతుంది. అధిక శోషక నాణ్యతతో విరుద్ధమైన రంగు యొక్క డెవలపర్ (సుద్ద పొడి వంటిది) అప్పుడు దుమ్ము దులపడం ద్వారా వర్తించబడుతుంది. ఏదైనా ఉపరితల లోపం ఉన్నట్లయితే, డెవలపర్ యొక్క చర్యను తొలగించడం ద్వారా రంగు చొచ్చుకుపోయేది క్రాక్ నుండి బయటకు తీయబడుతుంది మరియు సుద్ద ఉపరితలంపై మరకగా కనిపిస్తుంది. రంగు చొచ్చుకుపోయేవారికి డెవలపర్పై మచ్చలు వేయడానికి తగిన సమయం అనుమతించబడుతుంది. అప్పుడు భూతద్దం ఉపయోగించి ఉపరితలం పరిశీలించబడుతుంది. పరీక్ష తర్వాత ఉపరితలం చివరకు శుభ్రం చేయబడాలి (Ref: IS: 3658: 1981).

అల్ట్రాసోనిక్ టెస్ట్:

ఉక్కులో ఉపరితల లేదా ఉప-ఉపరితల లోపాలను గుర్తించడానికి ఈ పద్ధతి అనుకూలంగా ఉంటుంది. అల్ట్రాసోనిక్ ట్రాన్స్డ్యూసెర్ ద్వారా పరీక్షించబడే ప్రదేశంలో అధిక పౌన frequency పున్య ధ్వని పుంజం ప్రవేశపెట్టబడింది. ధ్వని పుంజం ఉక్కు గుండా ప్రయాణిస్తుంది, మరియు పగుళ్లు ఏర్పడిన వెంటనే, అది ట్రాన్స్డ్యూసర్కు తిరిగి ప్రతిబింబిస్తుంది. ఇది వోల్టేజ్ ప్రేరణను ఉత్పత్తి చేస్తుంది, ఇది కాథోడ్ రే ట్యూబ్ (CRT) లో కనిపిస్తుంది. ఈ పరీక్షలో పదార్థం యొక్క ఒక వైపు నుండి మాత్రమే యాక్సెస్ అవసరం. పోర్టబుల్ పరీక్షా యంత్రాలు అందుబాటులో ఉన్నందున, ఈ పరీక్షను వంతెన ప్రదేశంలో సౌకర్యవంతంగా నిర్వహించవచ్చు. ఏదేమైనా, ఈ పరీక్షకు తెరపై కనిపించే పల్స్-ఎకో నమూనాను వివరించడంలో ప్రత్యేక నైపుణ్యం అవసరం (Ref: IS-3664: 1981 మరియు IS-4260: 1986).

రేడియోగ్రాఫిక్ పరీక్ష:

ఈ పద్ధతిలో ఉపరితలం మరియు ఉపరితల లోపాలు రెండింటినీ కనుగొనవచ్చు. ఎక్స్-కిరణాలు లేదా గామా కిరణాలు పరీక్షించవలసిన సభ్యుని గుండా వెళతాయి, ఇది ఫోటోసెన్సిటివ్ ఫిల్మ్లో చిత్రాన్ని సృష్టిస్తుంది. లోపాలను నీడ ఉన్న ప్రాంతాల చీకటి గీతలుగా చూపించారు. ఈ పద్ధతిలో, ప్రతి పరీక్ష యొక్క శాశ్వత రికార్డు అందుబాటులో ఉంది. అల్ట్రాసోనిక్ పరీక్షా పద్ధతితో పోలిస్తే రేడియోగ్రాఫిక్ పరీక్ష ద్వారా శాశ్వత రికార్డును అందుబాటులో ఉంచవచ్చు. మునుపటిది మరింత నమ్మదగినదిగా పరిగణించవచ్చు. ఏదేమైనా, రేడియోగ్రాఫిక్ పరీక్ష కోసం పరీక్షా ప్రాంతం యొక్క రెండు వైపుల నుండి యాక్సెస్ అవసరం - రేడియేషన్ మూలాన్ని ఒక వైపు మరియు ఫిల్మ్ మరొక వైపు ఉంచుతారు. ఈ పరీక్ష చేయడంలో ప్రత్యేక నైపుణ్యం అవసరం (Ref: IS-1182: 1983). అలాగే, ఈ పరీక్ష సమయంలో కఠినమైన భద్రతా నిబంధనలు పాటించాల్సిన అవసరం ఉంది. రేడియోధార్మికత నుండి రక్షణ కోసం IS: 2598-1966 చూడండి.

హోలోగ్రఫీ

హోలోగ్రఫీ అనేది 3D చిత్రాలను పొందటానికి ఉపయోగించే వేరియంట్ లేజర్ టెక్నిక్ మరియు పదార్థాల విధ్వంసక పరీక్ష కోసం ఒక సాధనంగా ఉపయోగించబడుతుంది. లోపాలను గుర్తించడం సూక్ష్మ స్థాయిలో గమనించవచ్చు. అధిక స్థానికీకరించిన జోన్లో పరీక్షించడానికి ఇది సమర్థవంతమైన సాధనం మరియు లోపం ఉన్న స్థానాన్ని గుర్తించడంలో ఇది చాలా ప్రభావవంతంగా ఉంటుంది.

మాగ్నెటిక్ పార్టికల్ టెస్ట్:

ఉపరితల లేదా ఉప-ఉపరితల పగుళ్లను గుర్తించడానికి ఈ పరీక్ష అనుకూలంగా ఉంటుంది. ఈ పద్ధతిలో విద్యుత్ శక్తి వనరు లేదా శాశ్వత అయస్కాంతం ద్వారా తనిఖీ చేయడానికి సభ్యునిలో మొదట అయస్కాంత క్షేత్రం ఏర్పాటు చేయబడుతుంది. చక్కటి పొడి ఇనుప కణాలు పరీక్షా ప్రదేశంలో దుమ్ము దులిపివేయబడతాయి. ప్రత్యామ్నాయంగా, మాగ్నెటిక్ ఐరన్ పౌడర్ మోసే లిక్విడ్ డిటెక్షన్ మీడియం కూడా ఉపయోగించవచ్చు. క్రాక్ అయస్కాంత క్షేత్రంలో నిలిపివేతకు కారణమవుతుంది, దీని ఫలితంగా క్రాక్ వెంట ఇనుప కణాల సేకరణ యొక్క నమూనా ఏర్పడుతుంది మరియు క్రాక్ యొక్క రూపురేఖలు స్పష్టంగా కనిపిస్తాయి. ఈ పరీక్షను విజయవంతంగా నిర్వహించడానికి అధిక శిక్షణ పొందిన ఇన్స్పెక్టర్ అవసరం. ఈ పద్ధతి పరిమిత పరిస్థితులలో మాత్రమే ప్రభావవంతంగా ఉంటుంది మరియు సాధారణంగా క్షేత్ర పరిస్థితులలో ఉపయోగం కోసం ప్రాచుర్యం పొందదు (Ref: IS: 3703: 1980 మరియు IS: 5334: 1981).

కొన్నిసార్లు, వంతెన యొక్క కొంతమంది సభ్యుల భౌతిక మరియు రసాయన లక్షణాలను స్థాపించడానికి పరీక్షలు నిర్వహించడం అవసరమని భావిస్తారు. ఉదాహరణకు, వెల్డింగ్ మరమ్మతు అవసరమయ్యే సందర్భాల్లో, ఎలక్ట్రోడ్ యొక్క ఎంపిక ఉక్కు యొక్క రసాయన కూర్పుపై ఆధారపడి ఉంటుంది. ఈ ప్రయోజనం కోసం a8

స్పెసిమెన్ (కూపన్) ఉక్కు నిర్మాణం నుండే తీసుకోబడుతుంది. అయితే, ఈ నమూనాలను ప్రధాన సభ్యుల నుండి విచక్షణారహితంగా తీసుకోకూడదు. ఈ సభ్యులను మొదట డిజైనర్ విస్-ఎ-విస్ బలం మరియు స్థిరత్వం ద్వారా తనిఖీ చేయాలి. ఒకవేళ ఒక ప్రధాన సభ్యుడి నుండి కూపన్ పొందినట్లయితే, ఒక నిర్దిష్ట విభాగం వివరాలతో సమానమైన విభాగ అవసరాన్ని నెరవేర్చడానికి తగిన బోల్ట్ మరమ్మత్తు రూపకల్పన మరియు పరిచయం చేయాలి.

కొన్నిసార్లు, వాస్తవమైన లేదా అనుకరణ రూపకల్పన లోడింగ్లను వర్తింపజేయడం ద్వారా మరియు వాయిద్యం ద్వారా క్లిష్టమైన సభ్యులపై ప్రభావాలను గమనించడం ద్వారా వంతెన యొక్క స్థిరమైన ప్రవర్తన ప్రయోగాత్మకంగా పరిశీలించబడుతుంది. నిర్మాణాన్ని లోడ్ చేయడానికి ముందు, క్లిష్టమైన ప్రదేశాలలో స్ట్రెయిన్ గేజ్లు పరిష్కరించబడతాయి. ట్రక్కులు మరియు / లేదా తెలిసిన బరువులు కలిగిన చక్రాల లోడ్ల రైలును వంతెన యొక్క వివిధ పాయింట్ల వద్ద సంబంధిత IRC కోడ్ యొక్క అవసరాలను తీర్చడం ద్వారా నిర్మాణం లోడ్ అవుతుంది మరియు జాతి నమోదు చేయబడుతుంది. వేర్వేరు ప్రదేశాలలో జాతుల ఆధారంగా సభ్యులలో వాస్తవ ఒత్తిడిని లెక్కిస్తారు మరియు సైద్ధాంతిక అనుమతించదగిన డిజైన్ ఒత్తిళ్లతో పోల్చారు.

సాధారణ ట్రాఫిక్ లోడ్ కింద నిర్మాణం యొక్క మొత్తం ప్రవర్తనను నిర్ధారించడానికి పరీక్షా వాహనాలను వంతెనపై పెరుగుతున్న వేగంతో ప్రయాణించడం ద్వారా కూడా పరీక్ష చేయవచ్చు. కంపనాలు, దెబ్బతిన్న సభ్యులలో పగుళ్లు తెరవడం, బేరింగ్ల ప్రవర్తన అటువంటి పరీక్షల సమయంలో గమనించదగిన కొన్ని లక్షణాలు. ఎలక్ట్రానిక్ మరియు లేజర్ టెక్నిక్లతో సహా వివిధ రకాల పరికరాల ద్వారా కొలతలు తీసుకోవచ్చు.

తనిఖీ సమయంలో, భద్రతకు అధిక ప్రాధాన్యత ఇవ్వాలి. ప్రతిపాదిత తనిఖీ కార్యకలాపాలకు ముందుగానే సమగ్ర భద్రతా కార్యక్రమాన్ని రూపొందించడం అవసరం. ఈ కార్యక్రమం పనిలో ఉన్న వ్యక్తుల భద్రత మరియు సంక్షేమంతో పాటు పనిలో జరిగే కార్యకలాపాల వల్ల తలెత్తే ప్రమాదం, ఆరోగ్యం మరియు భద్రతకు వ్యతిరేకంగా ప్రజల సభ్యులను కవర్ చేయాలి. ఈ కార్యక్రమంలో సంబంధిత వంతెన అధికారుల ప్రామాణిక వంతెన తనిఖీ భద్రతా విధానాలు, స్థానిక నిబంధనలకు అనుగుణంగా ట్రాఫిక్ నియంత్రణ విధానాలు వంటి అదనపు భద్రతా అవసరాలు ఉండాలి. భద్రతా దుస్తులు, హెల్మెట్లు, వర్క్ బూట్లు తనిఖీ బృందంలోని ప్రతి సభ్యుడు ఉపయోగించాలి. ఎక్కడానికి అవసరమైన చోట, తగిన భద్రతా బెల్టులను ఉపయోగించాలి. రాత్రి సమయం పని కోసం ప్రత్యేక జాగ్రత్తలు తీసుకోవాలి. ప్రథమ చికిత్స పెట్టె తనిఖీ బృందంతో పాటు ఉండాలి.

స్పష్టమైన మరియు పదునైన ఛాయాచిత్రాలు వంతెన తనిఖీ నివేదికకు మద్దతు ఇవ్వడానికి చాలా ఉపయోగకరమైన పత్రాలు. అందువల్ల వైడ్ యాంగిల్ మరియు టెలిస్కోపిక్ లెన్స్లతో అమర్చిన మోడెమ్ కెమెరాలు తనిఖీ సమయంలో చాలా ఉపయోగపడతాయి. వివరాల స్కేల్ను సులభంగా గ్రహించడం కోసం స్పష్టంగా గుర్తించబడిన స్కేల్ లేదా సులభంగా గుర్తించదగిన అంశాన్ని ఛాయాచిత్రంలో చేర్చడం మంచిది.

తనిఖీ ఫలితాల ఆధారంగా, వంతెన నిర్మాణం యొక్క క్లిష్టమైన సభ్యులందరికీ ఒత్తిడి స్థాయిలను లెక్కించడం చనిపోయిన మరియు ప్రత్యక్ష లోడ్లకు సంబంధించి నిర్వహించాలి. చనిపోయిన లోడ్లు మరమ్మత్తు మరియు బలోపేతం కోసం అదనపు పదార్థాల కోసం అంచనా వేసిన లోడ్ను కలిగి ఉండాలి. ఒత్తిడి స్థాయిలను లెక్కించడం వలన లైవ్ లోడ్లు మరియు ఇతర యాదృచ్ఛిక లోడ్ల కోసం అందుబాటులో ఉన్న వ్యక్తిగత సభ్యులు మరియు కీళ్ల అవశేష సామర్థ్యాలను అంచనా వేయడానికి మరియు ఈ సభ్యులు మరియు కీళ్ళపై వాస్తవ లోడ్ ప్రభావాలతో పోల్చడానికి డిజైనర్ను అనుమతిస్తుంది. లోపం ఉన్న మరియు బలోపేతం కావాల్సిన సభ్యులు మరియు కీళ్ళను గుర్తించడానికి ఇది సహాయపడుతుంది.

ఉమ్మడి యొక్క పరిశీలించదగిన భాగాలు పరిమితం చేయబడినందున మరియు కీళ్ల రూపకల్పన ఎక్కువగా ఒత్తిడి సాంద్రతలు మరియు ప్లాస్టిక్ (తెలియని) కు దారితీస్తుంది కాబట్టి లెక్కల ద్వారా కీళ్ల సామర్థ్యాన్ని అంచనా వేయడం చాలా కష్టం.9

వివిధ కనెక్టర్ల మధ్య లోడ్ యొక్క పున ist పంపిణీ (అనగా రివెట్స్, బోల్ట్స్, వెల్డ్స్). అయినప్పటికీ, ఉమ్మడి సామర్థ్యంపై వాటి ప్రభావం కోసం స్పష్టమైన లోపాలను అధ్యయనం చేయవచ్చు మరియు విశ్వసనీయంగా అమలు చేయగలిగితే లోపాలను అధిగమించడానికి కొన్ని చర్యలను పరిగణించవచ్చు.

ఈ కార్యాచరణ విస్తృతంగా రెండు దశలలో జరుగుతుంది, అనగా, కాన్సెప్ట్ స్టేజ్ మరియు డిజైన్ స్టేజ్.

ఈ దశలో పరిష్కారం కోసం వివిధ ఎంపికలు వివరంగా పరిగణించబడతాయి. ఈ సందర్భంలో కొన్ని సంబంధిత అంశాలను పరిగణించాల్సిన అవసరం ఉంది:

కొన్ని ఆచరణీయ పథకాలను గుర్తించిన తరువాత, ఇవి పునరావాసం కోసం వ్యూహాన్ని ఖరారు చేయడానికి కఠినమైన విశ్లేషణ మరియు రూపకల్పన పనులకు లోబడి ఉంటాయి. కొన్ని సంబంధిత అంశాలు ఇక్కడ చర్చించబడ్డాయి:

(i)డెడ్ లోడ్ ఒత్తిడి

నిర్మించిన వంతెన యొక్క సభ్యులు ఇప్పటికే చనిపోయిన లోడ్ ప్రభావాలకు లోనవుతారు. అందువల్ల పునరావాస పనులను చేపట్టడానికి ముందు, నిర్మాణం చనిపోయిన భారం నుండి ఉపశమనం పొందాలి. ఇది పూర్తి చేయకపోతే, ఉన్న సభ్యులు చనిపోయిన భారాన్ని మోయడం కొనసాగిస్తారు మరియు డెడ్ లోడ్ ప్రభావం యొక్క మేరకు ఇప్పటికే ఒత్తిడికి గురవుతారు. పర్యవసానంగా, క్రొత్త పదార్థం యొక్క సామర్థ్యం ఉపయోగించబడదు, ఎందుకంటే ఇది ఇప్పటికే ఉన్న సభ్యులను అధికంగా ఒత్తిడి చేయకుండా అనుమతించదగిన ఒత్తిడి స్థాయికి చేరుకోదు. ఒకవేళ చనిపోయిన లోడ్ నుండి ఉపశమనం పొందడం ఆచరణ సాధ్యం కాకపోతే, క్రొత్త వస్తువులను ప్రత్యక్ష లోడ్లను మాత్రమే తీసుకువెళ్ళడానికి పరిగణించాలి.

ఇప్పటికే ఉన్న వంతెన యొక్క చనిపోయిన లోడ్ ఒత్తిడిని తగ్గించడానికి కొన్ని పద్ధతులు ఉన్నాయి. అత్యంత సాధారణ పద్ధతి ఏమిటంటే, కొన్ని ప్రదేశాలలో గిర్డర్ను జాక్ చేయడం మరియు కింద తాత్కాలిక మద్దతు ఇవ్వడం.

తాత్కాలిక లేదా శాశ్వత బాహ్య ప్రెస్ట్రెస్ అందించడం కూడా డి.ఎల్ యొక్క ప్రభావాన్ని తగ్గించడానికి చాలా సమర్థవంతమైన పద్ధతి .. పెద్ద ఎత్తులతో మరియు శాశ్వత నదులపై ఉన్న కేసులకు వంతెనల పునరావాసం కోసం బాహ్య ప్రెస్ట్రెస్సింగ్ ఖచ్చితమైన ప్రయోజనాలను కలిగి ఉంది.

(ii)రిడెండెన్సీ మరియు ఫ్రాక్చర్ క్లిష్టమైన సభ్యుడు

పునరావృత నిర్మాణం, దానిలోనే, బహుళ లోడ్ మోసే యంత్రాంగాన్ని కలిగి ఉంది, తద్వారా, ఒక యంత్రాంగం విఫలమైతే లేదా బలహీనపడితే, లోడ్ మరొక యంత్రాంగం ద్వారా మోయబడుతుంది. పునరావృతం కాని నిర్మాణం, మరోవైపు, బహుళ లోడ్ మోసే విధానం లేదు మరియు తత్ఫలితంగా ఒకే మూలకం (ఫ్రాక్చర్ క్రిటికల్ సభ్యుడు) యొక్క వైఫల్యం నిర్మాణం యొక్క పతనానికి కారణం కావచ్చు.

ఏదైనా ఉమ్మడి వైఫల్యం ఉంటుంది10

సారూప్య ప్రభావం. కీళ్ళు తనిఖీలు మరియు మరమ్మత్తు కోసం మరింత కష్టం. అందువల్ల, పునరావాస వ్యూహాన్ని రూపొందించడంలో లోడ్ బదిలీ కోసం ప్రత్యామ్నాయ మార్గాలను అందించడం ఒక ముఖ్యమైన అంశం.

(iii)అలసట ప్రభావం

పునరావాస వివరాలను అభివృద్ధి చేసేటప్పుడు అలసట ప్రభావాన్ని పరిగణించాలి. టెన్షన్ జోన్లో నోచెస్, షార్ప్ కమెర్స్, స్ట్రెస్ ఏకాగ్రతకు కారణమయ్యే క్రాస్ సెక్షన్లలో ఆకస్మిక మార్పులు వంటి ఒత్తిడి రైసర్లు ప్రత్యేక శ్రద్ధ అవసరం.

పునరావాసం కోసం వెల్డింగ్ వివరాలను అభివృద్ధి చేస్తున్నప్పుడు, అలసట సంబంధిత పగుళ్లను తగ్గించడంలో ఈ క్రింది సిఫార్సులు సహాయపడతాయి:

(iv)కనెక్షన్లు

కొత్త ఫాస్టెనర్లు ఇప్పటికే ఉన్న బందు వ్యవస్థకు అనుకూలంగా ఉండాలి. సాధ్యమైనంతవరకు ఉన్న రివర్టెడ్ / బోల్టెడ్ కనెక్షన్లపై వెల్డింగ్ నివారించాలి. ఉపయోగించినట్లయితే, మొత్తం లోడ్ను బదిలీ చేయడానికి వెల్డింగ్ రూపకల్పన చేయాలి. అయినప్పటికీ, వెల్డింగ్ను ఒక ఎంపికగా ఎంచుకునే ముందు, మాతృ పదార్థం యొక్క వెల్డబిలిటీని ముందుగా నిర్ధారించాలి.

లోపభూయిష్ట రివెట్లను మలుపు మరియు అమర్చిన బోల్ట్ల ద్వారా ఉత్తమంగా భర్తీ చేస్తారు, ఎందుకంటే ఈ బోల్ట్ల లోడ్ బదిలీ ప్రవర్తన రివెట్లతో సమానంగా ఉంటుంది. అయితే, హై స్ట్రెంత్ ఫ్రిక్షన్ గ్రిప్ (హెచ్ఎస్ఎఫ్జి) బోల్ట్లను ఉపయోగిస్తే, ఇప్పటికే ఉన్న రివెట్ల యొక్క సామర్థ్యాన్ని తనిఖీ చేయాలి.

(v)విపరీతత

ఇప్పటికే ఉన్న దెబ్బతిన్న సభ్యుడిని బలోపేతం చేయడానికి కొత్త పదార్థాలను జతచేసేటప్పుడు, బలపడిన విభాగం యొక్క గురుత్వాకర్షణ కేంద్రం సాధ్యమైనంతవరకు, అసలు విభాగం యొక్క గురుత్వాకర్షణ కేంద్రంతో సమానంగా ఉండేలా జాగ్రత్త తీసుకోవాలి విపరీతతకు. ఈ అవసరాన్ని సాధించడం సాధ్యం కాకపోతే, విపరీతత యొక్క ప్రభావాన్ని డిజైన్లో పరిగణించాలి.

ఇంజనీర్ తయారుచేసిన పునరావాస పథకానికి డ్రాయింగ్లు మరియు లక్షణాలు స్పష్టంగా మరియు నిస్సందేహంగా ఉండాలి. సైట్ వద్ద ప్రతిపాదిత ఆపరేషన్ యొక్క అన్ని వివరాలు డ్రాయింగ్లు మరియు స్పెసిఫికేషన్లలో స్పష్టంగా సూచించబడాలి. కాంట్రాక్టర్ తయారుచేసిన వర్కింగ్ డ్రాయింగ్లు ఇంజనీర్ యొక్క సంభావిత డిజైన్ డ్రాయింగ్లపై ఆధారపడి ఉండాలి, కాని సైట్లోని వాస్తవ కొలతలను అనుసరించాలి. డ్రాయింగ్లు కొత్త మూలకాన్ని చేర్చడానికి మరియు / లేదా తొలగింపుకు పని యొక్క పరిధిని స్పష్టంగా సూచించాలి: డిజైన్ అవసరాలను సంతృప్తిపరిచే ప్రస్తుత అంశాలు. అలాగే, డ్రాయింగ్లు స్ట్రక్చర్ యొక్క ప్రస్తుత మరియు క్రొత్త అంశాలను స్పష్టంగా పేర్కొనాలి మరియు గుర్తించాలి.

పని యొక్క ప్రతి పాన్ యొక్క ఫాబ్రికేషన్ మరియు అంగస్తంభన చాలా ఖచ్చితంగా చేయాలి, తద్వారా భాగాలు అంగస్తంభనపై సరిగ్గా సరిపోతాయి. ప్రక్కనే ఉన్న ఉక్కు పని దెబ్బతినకుండా మంటను కత్తిరించడం మరియు / లేదా ఉన్న సభ్యులను తొలగించడం జాగ్రత్తగా చేయాలి. ఇప్పటికే ఉన్న సభ్యులను నిర్వీర్యం చేస్తున్నప్పుడు, మొత్తం నిర్మాణం యొక్క స్థిరత్వాన్ని నిర్ధారించడానికి తగిన తాత్కాలిక మద్దతు ఇవ్వాలి. తాత్కాలిక మద్దతు మధ్య ఏదైనా అవకలన పరిష్కారాన్ని తొలగించడానికి జాగ్రత్త తీసుకోవాలి.

ఇప్పటికే ఉన్న వంతెన కోసం పునరావాస పథకాన్ని అమలు చేయడం చాలావరకు కాలపరిమితి గల ప్రాజెక్ట్. అందువల్ల, ముందస్తు వివరణాత్మక ప్రణాళిక మరియు అమలు సమయంలో సరైన పర్యవేక్షణ విజయవంతం కావడానికి అత్యవసరం11

అటువంటి ప్రాజెక్ట్ పూర్తి.

పునరావాస పనిలో, ఇంతకుముందు not హించని కొన్ని సమస్యలు సైట్లో తలెత్తవచ్చు మరియు సైట్లోని పర్యవేక్షక బృందాన్ని అక్కడికక్కడే అటువంటి సమస్యలను పరిష్కరించడానికి తరచుగా పిలుస్తారు. సైట్లోని బృందం అటువంటి ఆకస్మిక పరిస్థితులను తీర్చడానికి బాగా అమర్చాలి.

ఈ విభాగం క్లుప్తంగా వ్యవహరిస్తుంది

ఇప్పటికే ఉన్న ఉక్కు వంతెనలలో సాధారణంగా సంభవించే లోపాలకు పరిష్కార పరిష్కారాలను సూచించారు. కవర్ అంశాలు:

ఇప్పటికే ఉన్న ఉక్కు వంతెనలలో నష్టానికి తుప్పు చాలా సాధారణ కారణం. తుప్పు-దెబ్బతిన్న సభ్యుని పునరావాసం కోసం పరిష్కారం ప్రధానంగా తుప్పు స్థాయి మరియు ఉపరితల వైశాల్యంపై దాని పరిధిపై ఆధారపడి ఉంటుంది. తుప్పు వల్ల నష్టానికి కొన్ని సాధారణ పరిష్కారాలు క్రింద వివరించబడ్డాయి:

(ఈ చర్యలలో కొన్ని అనుబంధం యొక్క అంజీర్ 1 నుండి 4 వరకు వివరించబడ్డాయి.)

వివిక్త ప్రదేశాలలో సంభవించే పగుళ్లను 13.5 నుండి 23.5 మిమీ వ్యాసం కలిగిన రంధ్రం 20 మి.మీ.కు మించి 20 మి.మీ.12

క్రాక్ యొక్క చిట్కా, క్రాక్ ప్రచారాన్ని అరెస్టు చేయడానికి దాని మరింత పురోగతి రేఖతో పాటు. ఇది సాధారణంగా తాత్కాలిక మరమ్మత్తు అవుతుంది మరియు పగుళ్లకు ఇరువైపులా తగినంత సంఖ్యలో బోల్ట్లతో స్ప్లైస్ ప్లేట్లు లేదా స్ప్లైస్ కోణాలను పరిష్కరించడం ద్వారా అనుసరించాలి. పగుళ్ల యొక్క వివిక్త కేసులకు ఇది చాలా సాధారణ పరిష్కారం. ఒకే సభ్యునిలో బహుళ పగుళ్లకు, పగిలిన సభ్యుడిని ఒకే సభ్యుడి ద్వారా భర్తీ చేయడం అవసరం. ప్రత్యామ్నాయంగా దెబ్బతిన్న సభ్యుని భాగాన్ని మాత్రమే భర్తీ చేయవచ్చు మరియు క్రొత్త భాగం మరియు ఇప్పటికే ఉన్న భాగానికి మధ్య తగినంత స్ప్లైస్ కనెక్షన్ అందించబడుతుంది.

వెల్డెడ్ గిర్డర్లలో, వెబ్కు వెల్డెడ్ స్టిఫెనర్ కనెక్షన్ యొక్క దిగువ చివరలో వెబ్లో సాధారణ పగుళ్లు ఏర్పడవచ్చు. ఈ పగుళ్లను పగుళ్ల చిట్కాలకు మించి రంధ్రాలు చేసి, ఆపై పగుళ్లు ఉన్న భాగాన్ని బయటకు తీయడం ద్వారా మరియు వెల్డ్ లోహాన్ని దాని స్థానంలో జమ చేయడం ద్వారా మరమ్మతులు చేయవచ్చు, తరువాత అదనపు లోహాన్ని గ్రౌండింగ్ ద్వారా తొలగించవచ్చు. ఏదేమైనా, ఫీల్డ్ వెల్డింగ్ చేపట్టడానికి, ఉక్కు యొక్క రసాయన కూర్పును నిర్ధారించాలి మరియు నిపుణులతో సంప్రదించి తగిన ఎలక్ట్రోడ్ను ఎంచుకోవాలి. వెబ్ యొక్క మరొక ముఖం మీద తగిన, బోల్ట్ చేసిన స్ప్లైస్ అదనపు బలాన్ని అందిస్తుంది.

(ఈ కొలతలలో కొన్ని అనుబంధం యొక్క అంజీర్ 5 నుండి 7 వరకు వివరించబడ్డాయి)

వాహనాల తాకిడి లేదా ప్రమాదం కారణంగా స్థానిక బక్లింగ్ మరియు సభ్యుల వంపు యాంత్రిక మార్గాల ద్వారా లేదా వేడిని ఉపయోగించడం ద్వారా సరిదిద్దవచ్చు. ఏదేమైనా, తరువాతి పద్ధతి సాంకేతిక నిపుణులలో ప్రాచుర్యం పొందలేదు.

యాంత్రిక స్ట్రెయిటెనింగ్ కోసం, సిఫార్సు చేసిన ప్రక్రియ దెబ్బతిన్న ప్రదేశంలో నెమ్మదిగా వేడిని వర్తింపజేయడం మరియు తరువాత యాంత్రిక మార్గాల ద్వారా ప్రభావ భారాన్ని నివారించడం. బాహ్య సహాయాన్ని ఉపయోగించకుండా సభ్యుడిని చల్లబరచడానికి అనుమతించాలి. వేడిని ఉపయోగించకుండా సభ్యుడిని నిఠారుగా ఉంచడం సాధారణంగా సిఫార్సు చేయబడదు, ఎందుకంటే ఈ ప్రక్రియకు అవసరమైన భారీ బాహ్య లోడ్లు ఉక్కు లక్షణాలను ప్రతికూలంగా ప్రభావితం చేస్తాయి.

పెరిగిన లోడింగ్

సాధారణంగా, పెరిగిన లోడింగ్ కోసం నిర్మాణాన్ని అప్గ్రేడ్ చేయడానికి అందుబాటులో ఉన్న విధానాలు:

భాగాలు

మిడ్స్పాన్ సమీపంలో ఎగువ మరియు దిగువ అంచులకు కవర్ ప్లేట్లను జోడించడం ద్వారా చుట్టిన కిరణాలు మరియు ప్లేట్ గిర్డర్ల సామర్థ్యాలను పెంచవచ్చు. కవర్ ప్లేట్ల పొడవు మరియు వాటి కట్-ఆఫ్ పాయింట్లను డిజైన్ చెక్ ద్వారా నిర్ణయించాలి. చుట్టిన కిరణాలు మరియు వెల్డెడ్ ప్లేట్ గిర్డర్ల విషయంలో కవర్ ప్లేట్లను వెల్డింగ్ చేయవచ్చు. ఏదేమైనా, అలసట సంబంధిత పగుళ్లను నివారించడానికి, సైద్ధాంతిక కట్-ఆఫ్ పాయింట్ వద్ద వీటిని ముగించే బదులు కవర్ ప్లేట్లను చివరలకు విస్తరించడం మంచిది. రివర్టెడ్ ప్లేట్ గిర్డర్ల కోసం, నిబంధన 5.1.1 లో వివరించిన విధంగా కవర్ ప్లేట్లను బోల్ట్ల ద్వారా పరిష్కరించాలి. పైన

ట్రస్ వంతెనల కోసం, ఎగువ మరియు దిగువ తీగలు, వికర్ణాలు మరియు నిలువు వంటి లోపభూయిష్ట ప్రధాన సభ్యుల సామర్థ్యాలను ఈ సభ్యులకు అదనపు ఉక్కు ప్రాంతాలను అందించడం ద్వారా మెరుగుపరచవచ్చు.

ఈ సభ్యుల ప్రభావవంతమైన పొడవును తగ్గించడం ద్వారా ట్రస్ వంతెన యొక్క టాప్ తీగలు మరియు ఇతర కుదింపు సభ్యుల సామర్థ్యాన్ని పెంచవచ్చు. కొత్త సభ్యులను పరిచయం చేయడం ద్వారా ప్యానెల్లను ఉపవిభజన చేయడం ద్వారా దీనిని సాధించవచ్చు.

వంతెన యొక్క ప్రత్యక్ష లోడ్ సామర్థ్యం ఉంటుంది13

నిర్మాణం యొక్క చనిపోయిన లోడ్ తగ్గితే పెరిగింది. ఈ పరిష్కారానికి ఒక సాధారణ ఉదాహరణ ఆర్థోట్రోపిక్ స్టీల్ డెక్ సిస్టమ్ ద్వారా ఇప్పటికే ఉన్న RC డెక్ స్లాబ్ను మార్చడం.

ఇప్పటికే ఉన్న వంతెన యొక్క సామర్థ్యాన్ని వివరాలలో మార్పులను చేర్చడం ద్వారా పెంచవచ్చు, తద్వారా దాని నిర్మాణ వ్యవస్థను సవరించవచ్చు. ఉదాహరణకు, డెక్ సిస్టమ్లోని రేఖాంశ స్ట్రింగర్ కిరణాల యొక్క మద్దతు ఉన్న పరిమితులు ముగింపు కనెక్షన్ వివరాలను తగిన విధంగా సవరించడం ద్వారా నిరంతర కిరణాలుగా మార్చవచ్చు, తద్వారా వాటి లోడ్ మోసే సామర్థ్యాన్ని మెరుగుపరుస్తుంది. ఇప్పటికే ఉన్న వంతెన యొక్క సామర్థ్యాన్ని పెంచే మరొక పద్ధతి ఏమిటంటే, ఒకటి లేదా అంతకంటే ఎక్కువ పాయింట్ల వద్ద గిర్డర్ యొక్క దిగువ వైపు నుండి అదనపు మద్దతులను అందించడం. అదేవిధంగా, వంతెన చివరల నుండి తదుపరి లోపలి ప్యానెల్ పాయింట్కు మద్దతు పాయింట్లను మార్చడం వలన గిర్డర్ యొక్క సామర్థ్యం పెరుగుతుంది. కొత్త కాన్ఫిగరేషన్ చివర్లలో కాంటిలివర్డ్ ప్యానెల్స్తో తగ్గిన వ్యవధి అవుతుంది. ఇప్పటికే ఉన్న వంతెన యొక్క లోడ్ మోసే సామర్థ్యాన్ని పెంచడానికి మరొక వినూత్న పద్ధతి ఏమిటంటే, బాహ్య పోస్ట్టెన్షనింగ్ స్నాయువుల ద్వారా నిర్మాణ వ్యవస్థలో కౌంటర్బ్యాలెన్సింగ్ శక్తులను ప్రవేశపెట్టడం, ఇది పోస్ట్-టెన్షన్డ్ కాంక్రీట్ పుంజంలో మాదిరిగానే పనిచేస్తుంది. ఈ విధానం నిర్మాణంలో కొత్త ఒత్తిళ్లను ప్రేరేపిస్తుంది మరియు నిర్మాణంపై ఇప్పటికే ఉన్న చనిపోయిన లేదా ప్రత్యక్ష లోడ్ల ప్రభావాలను తగ్గిస్తుంది. అందువలన వంతెన యొక్క ప్రత్యక్ష లోడ్ సామర్థ్యం పెరుగుతుంది.

రకం వంతెనల ద్వారా ఉన్నవారికి అటువంటి అవసరాలకు అనుగుణంగా మార్పులు అవసరం. ఎండ్ పోర్టల్ సిస్టమ్స్ మరియు స్వే బ్రేసింగ్లు ప్రభావితమైన సాధారణ సభ్యులు. క్రొత్త కొలతలు క్లియర్ చేయడానికి ఈ భాగాలను మార్చడం అవసరం. ఒకవేళ నిర్మాణంలో స్థలం అందుబాటులో లేనట్లయితే, వంతెన నిర్మాణానికి పైన పోర్టల్ బ్రేసింగ్లు మరియు స్వే బ్రేసింగ్లను ఉంచడం అవసరం మరియు కొత్త క్లియరెన్స్ రేఖాచిత్రాన్ని క్లియర్ చేయడానికి నోడ్ పాయింట్ల వద్ద టాప్ తీగలపై ఉంచిన బల్లలకు వీటిని పరిష్కరించండి. పార్శ్వ శక్తులను ఎగువ తీగల నుండి బేరింగ్లకు ప్రసారం చేయడానికి దత్తత తీసుకున్న వ్యవస్థ సరిపోతుందని నిర్ధారించడానికి డిజైన్ తనిఖీలు చేయడం అవసరం.

పైన వివరించిన మార్పులు / పునరావాస పనులను కవర్ చేసే కొన్ని సాధారణ కనెక్షన్లను చూపించే కొన్ని స్కెచ్లు అనుబంధంలో ఇవ్వబడ్డాయి.

కామన్ సమస్యలు మరియు పరిష్కార పరిష్కారాలు

బేరింగ్స్ ప్రధానంగా పునాదులకు లోడ్లు ప్రసారం చేయడానికి మరియు సహాయక సూపర్ స్ట్రక్చర్ యొక్క కదలికలను అనుమతించడానికి అవసరం. వంతెన నిర్మాణాలలో సాపేక్షంగా చిన్న భాగాలు ఉన్నప్పటికీ, ఏదైనా వంతెన యొక్క సరైన పనితీరుకు ఇవి ముఖ్యమైన ప్రాముఖ్యత కలిగి ఉంటాయి. అనేక సందర్భాల్లో, సూపర్స్ట్రక్చర్లో మరియు సబ్స్ట్రక్చర్లలో బాధలు బేరింగ్ల యొక్క సరికాని పనితీరు కారణంగా కనుగొనబడ్డాయి. ఈ విభాగంలో, బేరింగ్లతో సంబంధం ఉన్న కొన్ని సాధారణ సమస్యలు మరియు వాటి పరిష్కార పరిష్కారాలు చర్చించబడ్డాయి.

ఇంతకుముందు చర్చించినట్లుగా, ఉక్కులో తుప్పు మరియు తుప్పు పట్టడం ఎక్కువగా నీరు, దుమ్ము మరియు శిధిలాల వల్ల సంభవిస్తుంది, ఇవి తరచూ బేరింగ్ల ప్రదేశంలో సేకరిస్తాయి, తేమను గ్రహించి, నిలుపుకునే ధోరణిని కలిగి ఉంటాయి మరియు తద్వారా తుప్పుకు కారణమవుతాయి. అందువల్ల, బేరింగ్లు ఉన్న ప్రదేశంలో శిధిలాలు పేరుకుపోకుండా చూసుకోవడం అత్యవసరం.

కాంటాక్ట్ ఉపరితలాలపై భారీ తుప్పు ఘర్షణ యొక్క గుణకాన్ని గణనీయంగా పెంచుతుంది, తద్వారా స్లైడింగ్ ప్లేట్లు లేదా రోలర్ల కదలికను అడ్డుకుంటుంది మరియు బేరింగ్లు అసమర్థంగా ఉంటాయి. తరచుగా టూత్ బార్స్ లేదా పిన్స్ వంటి చిన్న భాగాలు క్షీణించిపోతాయి, ఫలితంగా బేరింగ్ యొక్క కదలికలో పరిమితి ఏర్పడుతుంది.14

బేరింగ్లు తీవ్రమైన తుప్పు యొక్క ప్రభావాలను చూపించినప్పుడు, వీటికి తాత్కాలిక తొలగింపు మరియు సమగ్ర తనిఖీ అవసరం. అవసరమైతే దెబ్బతిన్న భాగాలను మార్చడం ద్వారా వీటిని పునరావాసం చేయాలి, తరువాత పెయింటింగ్ మరియు గ్రీజు తర్వాత తిరిగి నిర్మించాలి. తుప్పు కారణంగా భాగాలు పెద్దగా నష్టపోకుండా చూపిస్తే, వాటికి సిటు మరియు గ్రీజులో మాత్రమే శుభ్రపరచడం అవసరం.

వంతెన బేరింగ్ల తప్పుగా అమర్చడం సూపర్ స్ట్రక్చర్ యొక్క కదలికలను పరిమితం చేస్తుంది మరియు వంతెన నిర్మాణంలో అదనపు శక్తులను ప్రేరేపిస్తుంది. కదిలే లోడ్లు, తీవ్రమైన భూకంపం, బేరింగ్లు లోపభూయిష్ట కల్పనను అమర్చడంలో లోపం లేదా తీవ్రమైన భూకంపాల కారణంగా సరళ మరియు నాన్-డక్టిల్ సబ్స్ట్రక్చర్ కదలికల కారణంగా సూపర్ స్ట్రక్చర్ యొక్క అధిక కంపనం లేదా ఓవర్లోడ్ కారణంగా పునాది స్థిరపడటం వలన తప్పుగా ఏర్పడుతుంది.

బేరింగ్పై భారాన్ని తగ్గించడానికి మొదట వంతెన సూపర్స్ట్రక్చర్ను జాక్ చేయడం, నిర్మాణానికి తోడ్పడటానికి తాత్కాలిక ఆధారాలను ప్రవేశపెట్టడం, ఆపై బేరింగ్ భాగాలను సరైన అమరికతో తిరిగి అమర్చడం ద్వారా తప్పుగా రూపొందించిన బేరింగ్ను పునరావాసం చేయవచ్చు. రోలర్ల వంపు. సాధారణంగా జాకింగ్ పాయింట్లు ఉక్కు వంతెనలో ముందుగానే ఉంటాయి. ఏదేమైనా, ఒక నిర్దిష్ట వంతెనలో ఇవి అందుబాటులో లేనట్లయితే, వంతెన యొక్క స్థిరత్వం మరియు సంబంధిత సభ్యుని జాక్ చేయవలసిన సమర్ధతను పరిగణనలోకి తీసుకొని తగిన జాకింగ్ పాయింట్లను అభివృద్ధి చేయడం అవసరం.

బేరింగ్స్ టిల్టింగ్ అనేది సబ్స్ట్రక్చర్ లేదా సూపర్ స్ట్రక్చర్ లేదా రెండింటి యొక్క కదలిక వల్ల కావచ్చు. ఈ రెండు సందర్భాల్లో, వంపు తిరిగిన బేరింగ్ను రీసెట్ చేయడానికి ముందు, అటువంటి కదలికలకు పరిష్కార చర్యలు మొదట అమలు చేయాలి. లేకపోతే, కొంత సమయం తర్వాత సమస్య పునరావృతమవుతుంది. తప్పుగా అమర్చిన బేరింగ్ల మాదిరిగానే వంపు తిరిగిన బేరింగ్లను రీసెట్ చేయవచ్చు. అలాగే, తీవ్రమైన భూకంపం సంభవించడం వల్ల కదలికలు జరగవచ్చు.

కాంక్రీట్ బెడ్ బ్లాక్స్ గణనీయమైన నిలువు మరియు క్షితిజ సమాంతర శక్తులకు లోబడి ఉంటాయి. పర్యవసానంగా, చాలా పాత వంతెనలలోని ఈ ప్రదేశాలు క్షీణించినట్లు కనుగొనబడింది. బెడ్ప్లేట్ యొక్క దిగువ భాగం మరియు బెడ్ బ్లాక్ పైభాగం మధ్య సరైన మరియు ఏకరీతి సంబంధం లేకపోవడం లేదా తీవ్రమైన భూకంపం కారణంగా ఇది కావచ్చు. తప్పుగా రూపొందించిన డెక్ కీళ్ల పైన రహదారి ఉపరితలం సరిగా లేకపోవడం వల్ల వాహనాల నుండి పదేపదే ఇంపాక్ట్ లోడ్లు పరిస్థితిని తీవ్రతరం చేస్తాయి. ఇంతకుముందు చర్చించిన కారణాల వల్ల బేరింగ్లు పనిచేయకపోవడం కూడా బాధను పెంచుతుంది.

మరమ్మతు పనులు చేపట్టే ముందు, బెడ్ బ్లాకుల్లోని బాధకు గల కారణాన్ని పరిశోధించాలి. దెబ్బతిన్న బెడ్ బ్లాకులను మరమ్మతులు చేయాలి, లేదా అవసరమైతే బలమైన కాంక్రీట్ మిశ్రమాన్ని ఉపయోగించి కూడా మార్చాలి. ఈ ప్రయోజనం కోసం, లోడ్లను తగ్గించడానికి సూపర్ స్ట్రక్చర్ మొదట జాక్ చేయబడాలి మరియు తాత్కాలిక ఆధారాలపై మద్దతు ఇవ్వాలి. కాంక్రీటు గట్టిపడిన తర్వాత మాత్రమే బేరింగ్లను తిరిగి ఇన్స్టాల్ చేయాలి.

రోలర్లలో తీవ్రమైన తుప్పు, ప్రధాన భాగాలలో పగుళ్లు వంటి పెద్ద లోపాలను బేరింగ్ ఎదుర్కొన్నప్పుడు, అటువంటి బేరింగ్ను పూర్తిగా దాని స్థానంలో మార్చడం మంచిది. మారుమూల ప్రదేశంలో వంతెన ఉన్నపుడు, దాన్ని మరమ్మతు చేయకుండా బేరింగ్ను మార్చడం సులభం మరియు చౌకగా ఉంటుంది. ఇంకా, ప్రామాణికం కాని వంతెనలలో (అధిక వక్రతతో వంతెనలు వంటివి), బేరింగ్లు బహుళ దిశల భ్రమణాలకు లోబడి ఉంటాయి మరియు ప్రస్తుత సాంప్రదాయ బేరింగ్లు అటువంటి పరిస్థితుల కోసం రూపొందించబడలేదు. ఇటువంటి సందర్భాల్లో, ప్రస్తుత బేరింగ్కు ఆధునిక ఎలాస్టోమెరిక్ లేదా పాట్ లేదా గోళాకార బేరింగ్ల ద్వారా భర్తీ అవసరం, ఈ రకమైన కదలికలకు అనుగుణంగా.

భర్తీ చేయబడిన సందర్భంలో ఈ క్రింది అంశాలను పరిగణించాల్సిన అవసరం ఉంది15

బేరింగ్లు:

నిర్వహణ

కొత్తగా నిర్మించిన ఉక్కు వంతెన విషయంలో మాదిరిగా, పునరావాసం పొందిన వంతెన కూడా సహజమైన మరియు మానవ నిర్మిత పరిస్థితుల కారణంగా క్షీణించిన ప్రమాదాల నుండి రక్షించాల్సిన అవసరం ఉంది, తద్వారా పునరావాసం కోసం చేసిన పెట్టుబడి అకాలంగా వృథా కాదు. కాబట్టి పునరావాసం పొందిన వంతెన నిర్మాణాలన్నింటికీ చక్కగా ప్రణాళికాబద్ధమైన మరియు పర్యవేక్షించబడిన తనిఖీ మరియు నిర్వహణ పాలన పరిచయం అవసరం. సాధారణంగా 'బ్రిడ్జ్ మేనేజ్మెంట్ సిస్టమ్ (బిఎంఎస్)' అని పిలువబడే ఇటువంటి వ్యవస్థ నిర్మాణం యొక్క ప్రస్తుత స్థితిని ఎప్పటికప్పుడు తనిఖీ చేయడం మరియు రికార్డింగ్ చేయడాన్ని నిర్ధారిస్తుంది మరియు సకాలంలో పరిష్కార చర్య తీసుకోవటానికి వంతెన నిర్మాణం యొక్క పరిస్థితి గురించి నిరంతర ప్రాతిపదికన అధికారులకు తెలియజేస్తుంది. .

వంతెనల యొక్క సాధారణ తనిఖీ మరియు నిర్వహణ యొక్క అవసరాలు ఇతర ప్రచురించిన సాహిత్యంలో ఉన్నాయి (ఉదా.ఐఆర్సి: 24-2001,ఐఆర్సి: ఎస్పీ: 18 మరియుఐఆర్సి: ఎస్పీ: 35). అందువల్ల ఇవి ఇక్కడ పునరావృతం కావు. ఈ విభాగం ప్రధానంగా పునరావాసం పొందిన పాత ఉక్కు వంతెనలకు అవసరమైన నివారణ నిర్వహణ పెయింట్ కోసం మార్గదర్శకాలను అందించడానికి ఉద్దేశించబడింది.

పునరావాసం పొందిన వంతెన గిర్డర్ల యొక్క ఫ్రీక్వెన్సీ మరియు స్థాయి తనిఖీ / పర్యవేక్షణ ఉండాలిఐఆర్సి: 24-2001 కింది మార్పులతో.

చాలా తరచుగా, సులభంగా ప్రాప్యత చేయగల ప్రాంతాలు క్రమం తప్పకుండా పెయింట్ చేయబడతాయి, అయితే అంత తేలికగా అందుబాటులో లేని ప్రాంతాలు సరైన శ్రద్ధను పొందలేవని అనుభవం నుండి గుర్తించబడింది. అందువల్ల సులభంగా ప్రాప్యత ఉన్న ప్రాంతాలు సాధారణంగా సంవత్సరాలుగా తుప్పు పట్టవు. మరోవైపు, ప్రవేశించలేని భాగాలు తరచుగా క్షీణించిపోతాయి. నిర్వహణ పెయింటింగ్ సమయంలో ఈ అంశాన్ని జాగ్రత్తగా పరిశీలించాల్సిన అవసరం ఉంది.

తాజా పూత పూయడానికి ముందు సభ్యుడి ఉపరితలం నుండి అన్ని ధూళి, నూనె మరియు తుప్పులను తొలగించడం అవసరం. భారీ తుప్పు పట్టడం విషయంలో, సెక్షనల్ ప్రాంతం యొక్క నష్టం అనుమతించదగిన పరిమితికి మించినది కాదని నిర్ధారించడానికి తగిన శ్రద్ధ ఉండాలి, ఈ సందర్భంలో పెయింటింగ్కు ముందు తుప్పు పలకను జోడించడం ద్వారా సభ్యుడిని బలోపేతం చేయాల్సి ఉంటుంది.

జాగ్రత్తగా పరిశీలించాల్సిన మరో అంశం ఏమిటంటే, సభ్యుడిపై అధిక సంఖ్యలో పూతలు. మందపాటి పూతలు ఉక్కు ఉపరితలంపై మరింత రక్షణ కల్పిస్తున్నట్లు కనిపించినప్పటికీ, వాస్తవానికి, ఇది ప్రతికూలంగా ఉండవచ్చు, ఇది కోటు పగుళ్లు మరియు పొరలుగా మారడానికి దారితీస్తుంది. ఈ పరిస్థితి ప్రభావిత ప్రదేశంలో మొత్తం పూతను తొలగించాల్సిన అవసరం ఉంది.

వంతెన నిర్మాణం మరియు నిర్వహణ పెయింటింగ్ యొక్క నాణ్యత కోసం ప్రారంభ పెయింటింగ్ వ్యవస్థ16

తరువాతి కాలం, ప్రస్తుతం జరుగుతున్న నిర్వహణ పెయింటింగ్ పని సామర్థ్యంపై గణనీయమైన ప్రభావాన్ని చూపుతుంది. ఒకవేళ అసలు పెయింటింగ్ వ్యవస్థ సేవా స్థితికి సరిపోకపోతే, లేదా పనితనం కావలసిన స్థాయికి చేరుకోకపోతే, సమర్థవంతంగా పెయింట్ చేసే పని చాలా కష్టమవుతుంది, అదేవిధంగా, సంవత్సరాలుగా సరిపోని నిర్వహణకు విస్తృతమైన శుభ్రపరచడం అవసరం మరియు పెద్ద ఎత్తున ప్యాచ్ పెయింటింగ్ ముందు మరమ్మత్తు పనులు అవసరం పెయింటింగ్ యొక్క చివరి కోటులకు.

ఇప్పటికే ఉన్న పెయింట్ యొక్క పనితీరు సంతృప్తికరంగా ఉంటే, అదే పెయింట్ సాధారణంగా ఉన్నదానిపై వర్తించబడుతుంది. ఒకవేళ, ప్రస్తుత పెయింటింగ్ వ్యవస్థ సంతృప్తికరంగా లేనట్లయితే, క్రొత్త వాటి కోసం వెళ్ళడం అవసరం కావచ్చు. అటువంటి పరిస్థితిలో ఈ క్రింది అంశాలను జాగ్రత్తగా పరిశీలించాలి:

కొత్త రక్షణ వ్యవస్థ ప్రస్తుత వ్యవస్థకు అనుకూలంగా ఉండాలి. లేకపోతే కొత్త కోటు ఎక్కువ కాలం ఉన్న వాటికి కట్టుబడి ఉండకపోవచ్చు. అలాగే, ఇప్పటికే ఉన్న పెయింట్కు కొత్త మెయింటెనెన్స్ కోట్ను పట్టుకోవడానికి ఉపరితలం అసమానంగా ఉండటానికి ప్రత్యేక రాపిడి చికిత్స అవసరం కావచ్చు.

పూత వ్యవస్థ యొక్క ఎంపిక కోసం, ఈ క్రింది అంశాలకు ప్రత్యేక పరిశీలన అవసరం:

మొత్తం పురోగతిలో ఆలస్యాన్ని నివారించడానికి కొత్త పూత వ్యవస్థ మరియు దాని అనువర్తనానికి సౌకర్యాలు సులభంగా లభిస్తాయి.

నిర్వహణ కోసం ప్రాప్యత కష్టం మరియు ఖరీదైనది అయిన మారుమూల ప్రాంతాలలో ఉన్న వంతెనలు, ప్రారంభ వ్యయం ఎక్కువ అయినప్పటికీ, మరింత మన్నికైన పూత వ్యవస్థ మంచిది.

నైపుణ్యం కలిగిన కార్మికుల కొరత ఉన్నచోట ఈ అంశం చాలా ముఖ్యం. ఇటువంటి సందర్భాల్లో, స్పెషలిస్ట్ ఆపరేటర్లు అవసరం లేని వ్యవస్థలు (చెప్పాలంటే, పేలుడు శుభ్రపరచడం) మంచిది.

రక్షిత వ్యవస్థ యొక్క ఆర్థిక మూల్యాంకనం కోసం, మొత్తం వ్యయాన్ని అంచనా వేయడానికి ప్రారంభ వ్యయం మరియు భవిష్యత్తు నిర్వహణ ఖర్చులు పరిగణించాలి. ఈ ప్రయోజనం కోసం కొన్ని ప్రైమా ఫేసీ తగిన వ్యవస్థల మొత్తం లైఫ్ సైకిల్ ఖర్చులు (ఎల్సిసి) లెక్కించి పోల్చాలి. దూకుడు వాతావరణంలో లేదా వంతెన రిమోట్ మరియు యాక్సెస్ చేయలేని ప్రదేశంలో ఉన్న చోట, ప్రత్యేకమైన తుప్పు నిరోధక పెయింటింగ్ వ్యవస్థ, ఎక్కువ మన్నిక ఆస్తితో ఉంటుంది, కాని అధిక వ్యయ శ్రేణితో ఎక్కువ వ్యవధిలో ఎక్కువ ఆర్థికంగా ఉంటుందని నిరూపించబడింది. జీవిత చక్ర ఖర్చు పద్ధతిలో విశ్లేషించినట్లయితే సమయం.

పరిగణించవలసిన ఇతర కారకాలు కొన్ని:

పెయింటింగ్

కొత్త వంతెన నిర్మాణం విషయంలో మాదిరిగా, కొత్త పూత వ్యవస్థను సమర్థవంతంగా చేయడానికి ఉపరితల తయారీ చాలా ముఖ్యం. ఉపరితలం సరిగ్గా శుభ్రపరచబడి, తుప్పు లేదా ఇతర రసాయనాల నుండి విముక్తి పొందకపోతే, కొత్త పూత కింద తుప్పు మళ్ళీ ప్రారంభమయ్యే అవకాశం ఉంది.

ఈ ప్రచురణ తయారీలో, ఈ క్రింది భారతీయ మరియు అంతర్జాతీయ ప్రమాణాలు మరియు సూచనలు పరిగణించబడ్డాయి. ప్రచురణ సమయంలో, సూచించిన సంచికలు చెల్లుబాటు అయ్యాయి. అన్ని ప్రమాణాలు పునర్విమర్శకు లోబడి ఉంటాయి మరియు ఈ మార్గదర్శకాల ఆధారంగా ఒప్పందాలకు సంబంధించిన పార్టీలు ప్రమాణాల యొక్క ఇటీవలి చేర్పులను వర్తించే అవకాశాన్ని పరిశోధించడానికి ప్రోత్సహించబడతాయి.18

| ఎస్. | పత్రం / ప్రచురణ సంఖ్య. | పత్రం యొక్క శీర్షిక |

|---|---|---|

| 1 | ఐఆర్సి: 24-2001 | రహదారి వంతెనల కొరకు ప్రామాణిక లక్షణాలు మరియు ప్రాక్టీస్ కోడ్ విభాగం V, స్టీల్ రోడ్ వంతెనలు (రెండవ పునర్విమర్శ) |

| 2 | ఐఆర్సి: ఎస్పీ: 18-1978 | హైవే వంతెన నిర్వహణ తనిఖీ కోసం మాన్యువల్ |

| 3 | ఐఆర్సి: ఎస్పీ: 35-1990 | వంతెనల తనిఖీ మరియు నిర్వహణ కోసం మార్గదర్శకాలు |

| 4 | ఐఆర్సి: ఎస్పీ: 37-1999 | వంతెనల లోడ్ మోసే సామర్థ్యాన్ని అంచనా వేయడానికి మార్గదర్శకాలు |

| 5 | ఐఆర్సి: ఎస్పీ: 40-1993 | వంతెనల బలోపేతం మరియు పునరావాసం కోసం సాంకేతికతలపై మార్గదర్శకాలు |

| 6 | IS: 1182: 1983 | రేడియోగ్రాఫిక్ పరీక్ష కోసం సిఫార్సు చేసిన ప్రాక్టీస్ స్టీల్ ప్లేట్లలో వెల్డెడ్ బట్ జాయింట్లు (రెండవ పునర్విమర్శ) |

| 7 | IS: 2598: 1966 | పారిశ్రామిక రేడియోగ్రాఫిక్ ప్రాక్టీస్ కోసం భద్రతా కోడ్ |

| 8 | IS: 3658: 1999 | ద్రవ చొచ్చుకుపోయే ప్రవాహ గుర్తింపు కోసం ప్రాక్టీస్ కోడ్ |

| 9 | IS: 3664: 1981 | అల్ట్రాసోనిక్ పల్స్ ఎకో కాంటాక్ట్ మరియు ఇమ్మర్షన్ మెథడ్స్ కోసం ప్రాక్టీస్ కోడ్ |

| 10 | IS: 3703: 1980 | మాగ్నెటిక్ పార్టికల్ ఫ్లో డిటెక్షన్ కోసం ప్రాక్టీస్ కోడ్ |

| 11 | IS: 4260-1986 | ఫెర్రిటిక్ స్టీల్లో బట్ వెల్డ్స్ యొక్క అల్ట్రాసోనిక్ టెస్టింగ్ కోసం సిఫార్సు చేయబడిన ప్రాక్టీస్ |

| 12 | IS: 5334: 2003 | మాగ్నెటిక్ పార్టికల్ వెల్డ్స్-కోడ్ ఆఫ్ ప్రాక్టీస్ యొక్క లోపం గుర్తించడం |

| 13 | AASHTO 1974 | వంతెనల నిర్వహణ / తనిఖీ కోసం మాన్యువల్ |

| 14 | AASHTO 1983 | వంతెనల నిర్వహణ / తనిఖీ కోసం మాన్యువల్ |

| 15 | AASHTO గైడ్ 1989 | ఉక్కు వంతెనల అలసట రూపకల్పన కోసం స్పెసిఫికేషన్ |

| 16 | AASHTO గైడ్ 1989 | ఇప్పటికే ఉన్న స్టీల్ మరియు కాంక్రీట్ వంతెనల శక్తి మూల్యాంకనం కోసం స్పెసిఫికేషన్ |

| 17 | AASHTO గైడ్ 1990 | ఇప్పటికే ఉన్న స్టీల్ వంతెనల మూల్యాంకనం కోసం స్పెసిఫికేషన్ |

| 18 | HMSO లండన్ 1983 | వంతెన తనిఖీ గైడ్ |

| 19 | RDSO ఇండియన్ రైల్వే 1990 | వెల్డెడ్ బ్రిడ్జ్ గిర్డర్ల తనిఖీ మరియు నిర్వహణ కోసం మార్గదర్శకాలు |

| ఎస్. | పత్రం / ప్రచురణ సంఖ్య. | పత్రం యొక్క శీర్షిక |

|---|---|---|

| 1 | ఎన్సీహెచ్ఆర్పీ రిపోర్ట్ నెంబర్ 206 | వెల్డెడ్ వంతెనలలో అలసట నష్టాలను గుర్తించడం మరియు మరమ్మతు చేయడం 1979 |

| 2 | ఎన్సిహెచ్ఆర్పి రిపోర్ట్ నెం. 271 1984 | నష్టాలు స్టీల్ సభ్యుల మూల్యాంకనం మరియు మరమ్మత్తు మార్గదర్శకాలు |

| 3 | ఆక్స్ఫర్డ్ మరియు ఐబిహెచ్ పబ్లిషింగ్ కో. ప్రై. లిమిటెడ్ న్యూ Delhi ిల్లీ 2000 | ఉట్పాల్ కె. ఘోష్ చేత స్టీల్ వంతెనల మరమ్మత్తు మరియు పునరావాసం |

| 4 | విలే IEEE 1992 | వంతెన తనిఖీ మరియు నిర్వహణ ద్వి పార్సన్స్ బ్రింకర్హాఫ్ |

| 5 | థామస్ టెల్ఫోర్డ్, లండన్ 2001 | ఎల్ కె రీడ్, డిఎమ్ మిల్నే మరియు ఆర్ఇ క్రెయిగ్ చేత స్టీల్ బ్రిడ్జ్ బలోపేతం |

పైన పేర్కొన్న గణాంకాలు ఉత్పాల్ కె. ఘోష్ (ఆక్స్ఫర్డ్ & ఐబిహెచ్ పబ్లిషింగ్ కో.19

అనుబంధం

ఫైజర్ల జాబితా

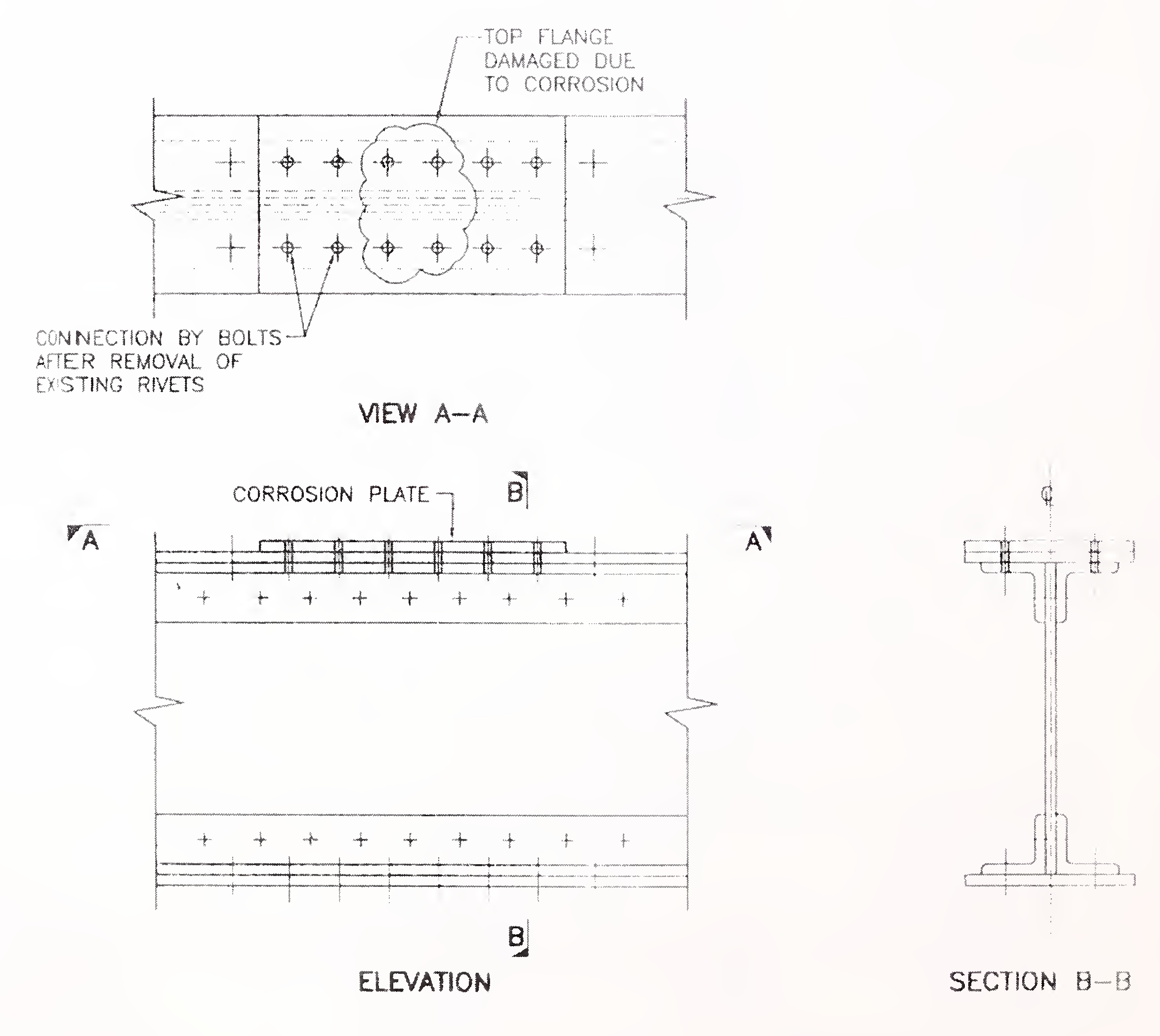

తుప్పు యొక్క పునరావాసం రివేటెడ్ గిర్డర్ యొక్క టాప్ ఫ్లాంజ్ ప్లేట్ దెబ్బతింది.

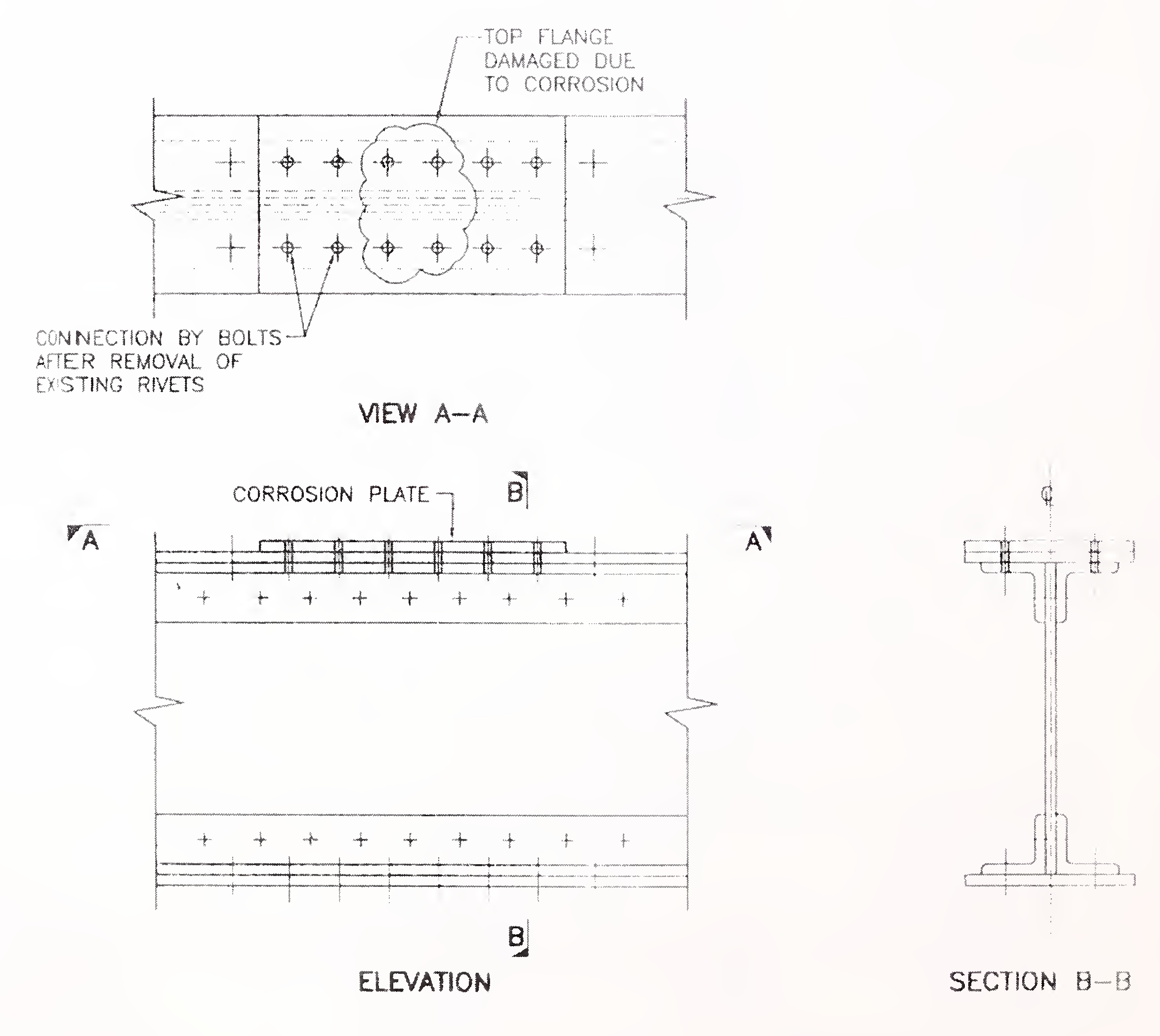

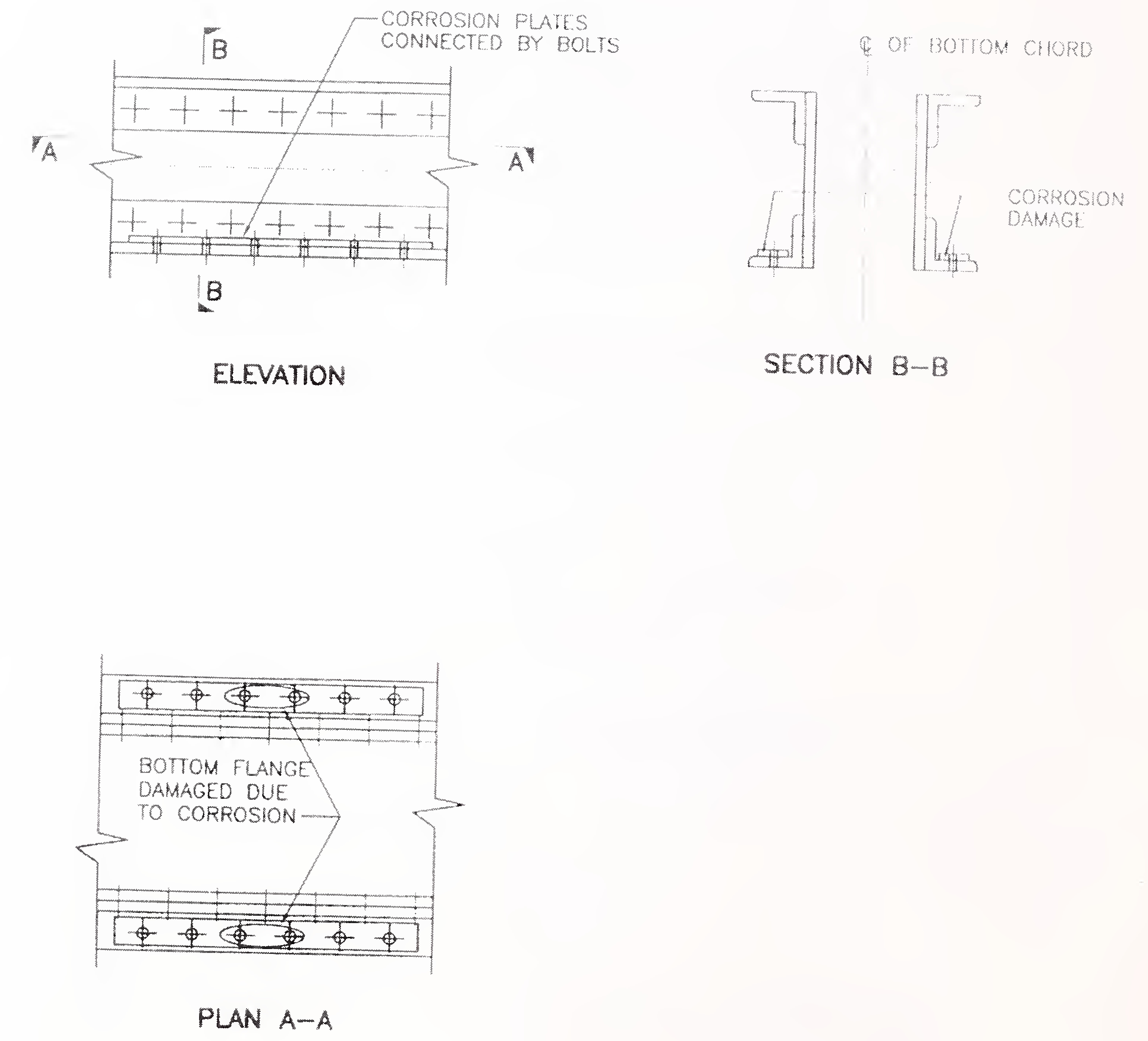

తుప్పు యొక్క పునరావాసం రివేటెడ్ గిర్డర్ యొక్క దెబ్బతిన్న వెబ్ ప్లేట్.

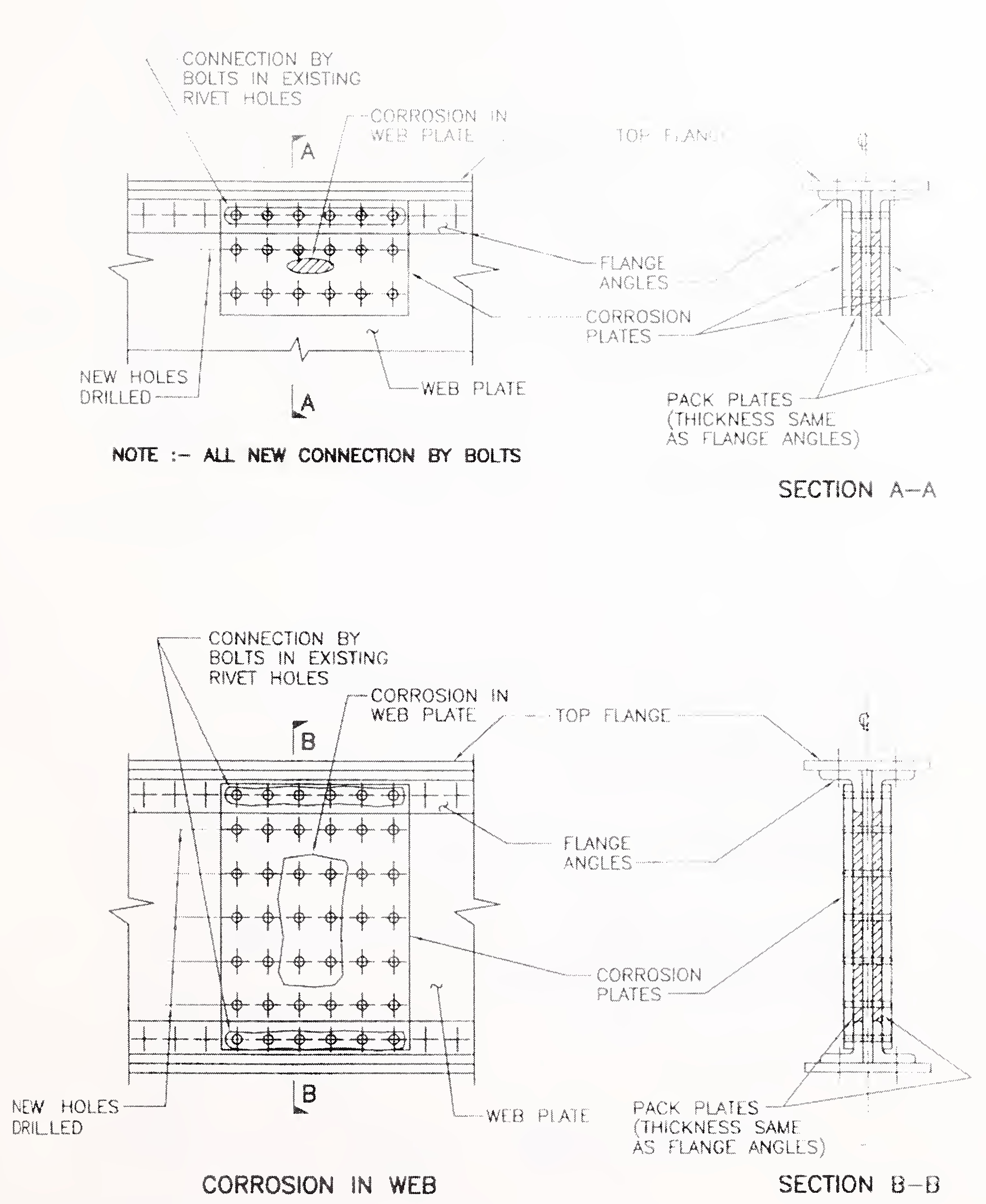

తుప్పు యొక్క పునరావాసం ట్రస్ వంతెన యొక్క దిగువ తీగ దెబ్బతింది.

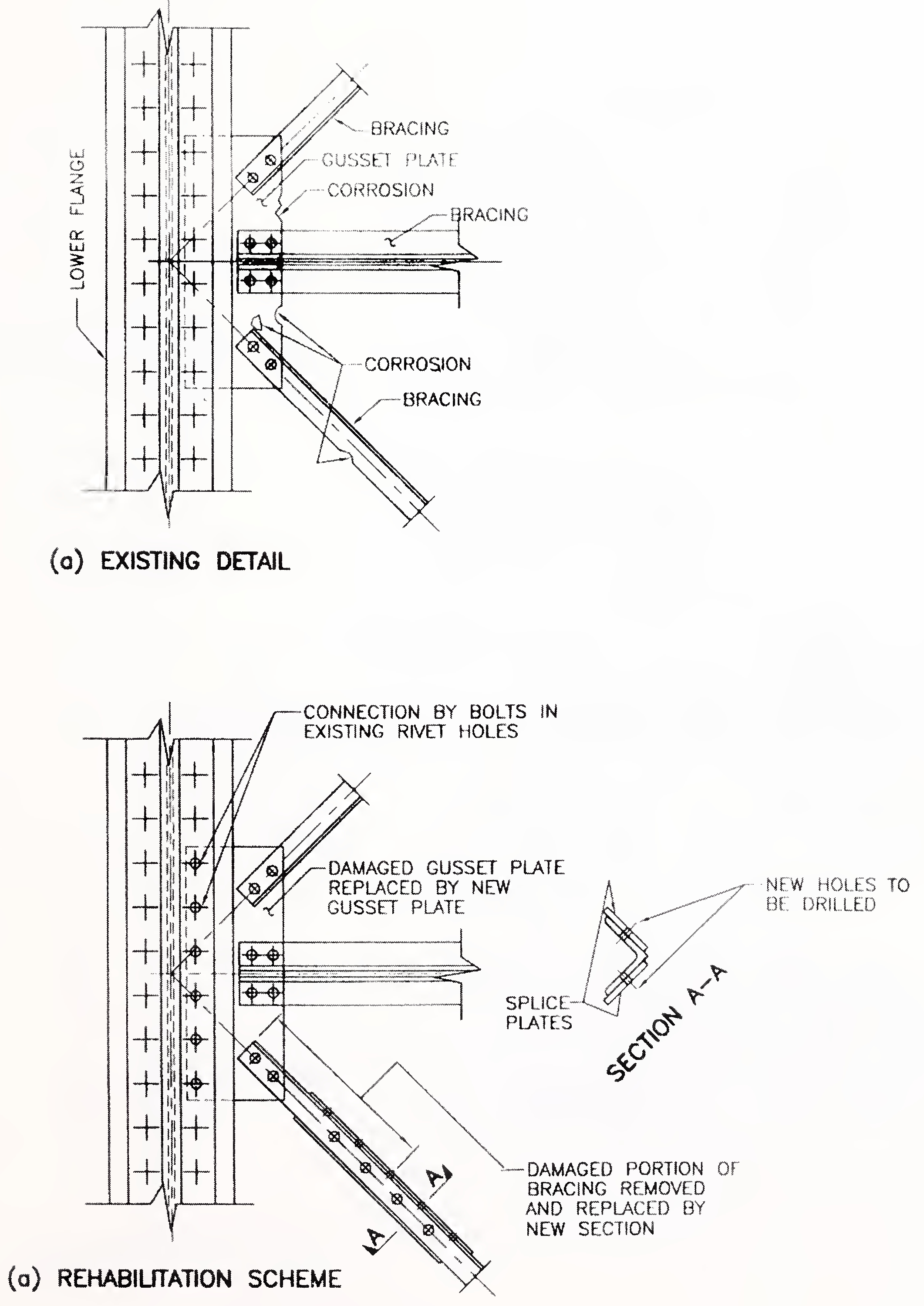

దెబ్బతిన్న పార్శ్వ బ్రేసింగ్లో తుప్పు యొక్క పునరావాసం.

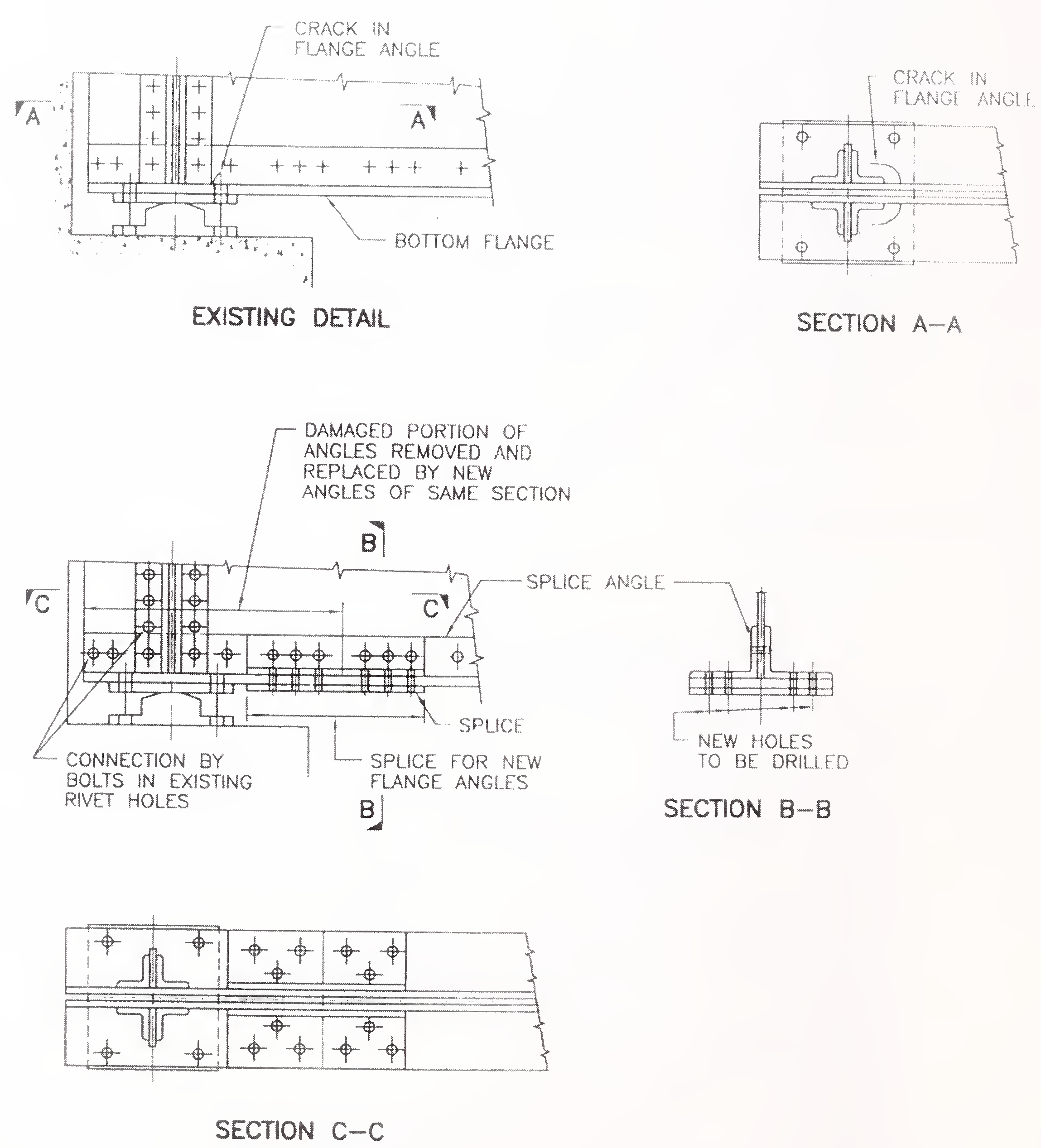

అంజీర్ 5 రివర్టెడ్ గిర్డర్ యొక్క దిగువ అంచు కోణాలలో మద్దతు దగ్గర క్రాక్ కోసం రెట్రోఫిట్.

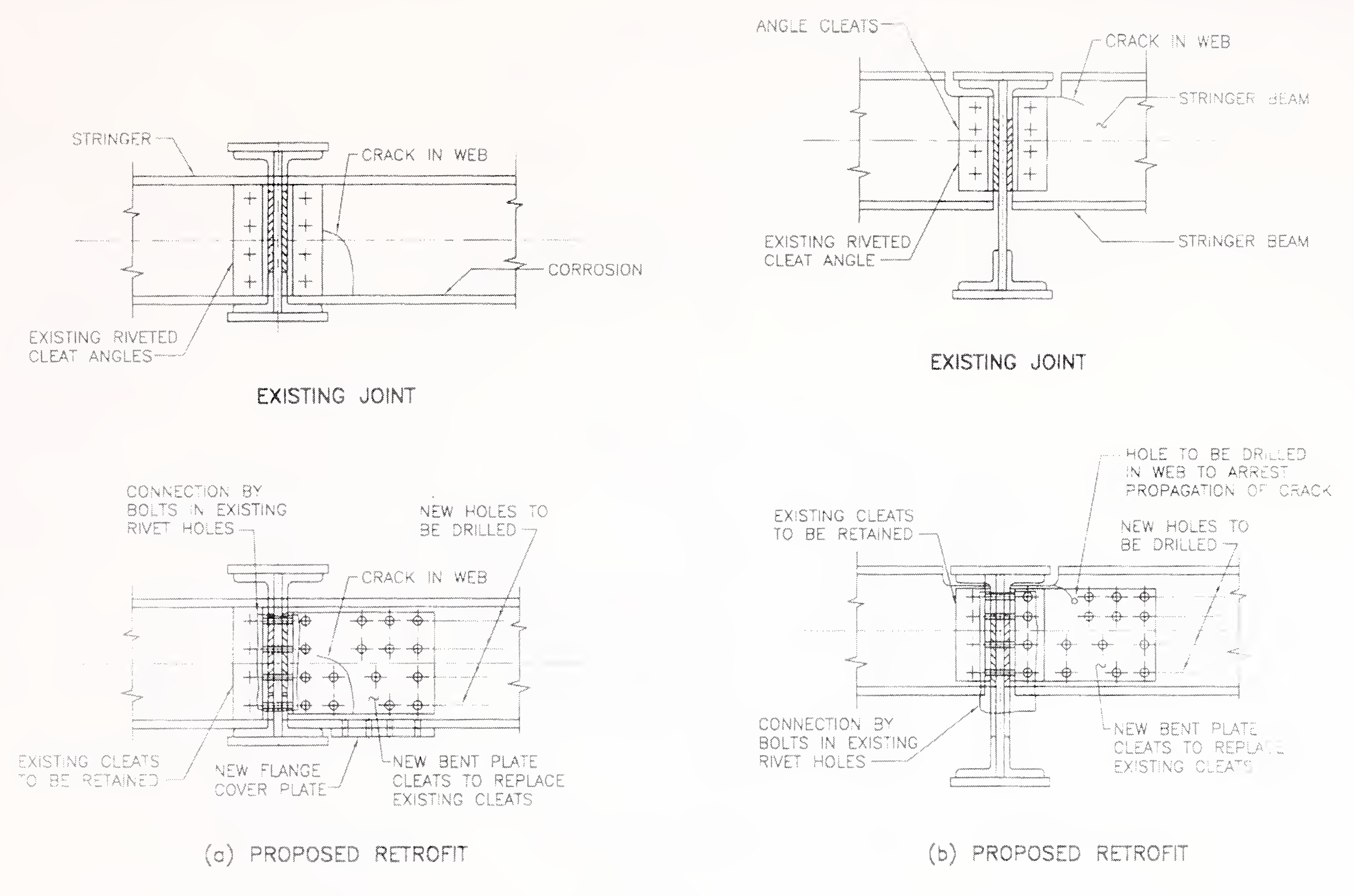

స్ట్రింగర్ పుంజం చివర పగుళ్లు కోసం రెట్రోఫిట్.

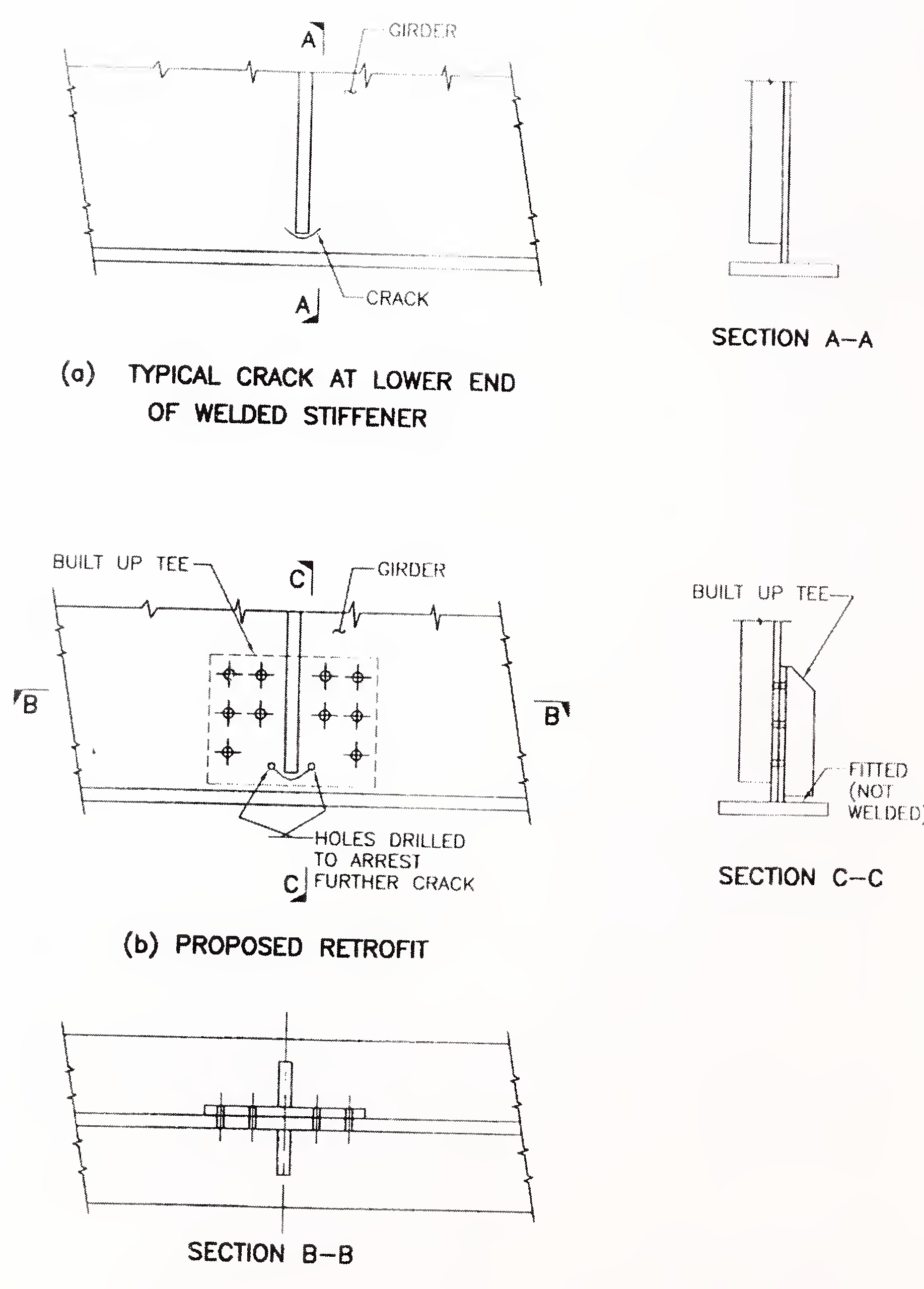

వెల్డెడ్ గిర్డర్ యొక్క వెబ్లో పగుళ్లు కోసం పునరావాసం.

అంజీర్ 1: తుప్పు యొక్క పునరావాసం దెబ్బతిన్న గిర్డర్ యొక్క టాప్ ఫ్లాంజ్ ప్లేట్20

అంజీర్ 2: తుప్పు యొక్క పునరావాసం దెబ్బతిన్న గిర్డర్ల వెబ్ ప్లేట్21

అంజీర్ 3: తుప్పు యొక్క పునరావాసం ట్రస్ వంతెన యొక్క దిగువ తీగ దెబ్బతింది22

అంజీర్ 4: తుప్పు దెబ్బతిన్న పార్శ్వ బ్రేసింగ్ల పునరావాసం23

Fig. 5: రివర్టెడ్ గిర్డర్ యొక్క దిగువ అంచు కోణాలలో మద్దతు దగ్గర క్రాక్ కోసం రెట్రోఫిట్24

స్ట్రింగర్ పుంజం చివర పగుళ్లు కోసం రెట్రోఫిట్.25

Fig. 7: వెల్డెడ్ గిర్డర్ యొక్క వెబ్లో మట్టి యొక్క పునరావాసం26

నోటిఫికేషన్ లేదు. 62 తేదీ 18TH జూన్, 2010

ఉప: దీనికి అనుబంధంఐఆర్సి: ఎస్పీ: 74-2007 "స్టీల్ వధువుల మరమ్మత్తు మరియు పునరావాసం కోసం మార్గదర్శకాలు"

IRC: SP: 74-2007 "స్టీల్ బ్రిడ్జిల మరమ్మత్తు మరియు పునరావాసం కోసం మార్గదర్శకాలు" అక్టోబర్, 2007 లో ప్రచురించబడింది. పై పత్రాన్ని మరింత సవరించాలని ఇండియన్ రోడ్స్ కాంగ్రెస్ నిర్ణయించింది. దీని ప్రకారం, అనుబంధ నంబర్ 1 దీని ద్వారా తెలియజేయబడుతుంది.

ఈ అనుబంధ నంబర్ 1 జూలై 1, 2010 నుండి అమలులోకి వస్తుంది.

అనుబంధం లేదు. 1 టు ఐఆర్సి ఎస్పి 74: 2007 "స్టీల్ బ్రిడ్జిల మరమ్మత్తు మరియు పునరావాసం కోసం మార్గదర్శకాలు"

| నిబంధన నం. | కోసం | చదవండి |

|---|---|---|

| పేజీ 7 నిబంధన 4.2.7 (బి) | నాన్-డిస్ట్రక్టివ్ టెస్టింగ్ (ఎన్డిటి) పద్ధతులు క్రాక్ టెస్టింగ్ |

కొత్త టెస్ట్ శబ్ద ఉద్గార సాంకేతికత ఎకౌస్టిక్ ఎమిషన్ (AE) టెక్నిక్ తాజా విధ్వంసక పరీక్ష (NDT) పద్ధతులలో ఒకటి, దీనిని ఉక్కు వంతెనల పరిస్థితిని అంచనా వేయడానికి ఉపయోగపడుతుంది. పాశ్చాత్య దేశాలలో ఉక్కు వంతెనలలో పగుళ్లను పర్యవేక్షించడానికి ఈ సాంకేతికత ఇప్పటికే వాడుకలో ఉంది. అలాగే, ఈ సాంకేతికత విమానం మరియు చమురు పరిశ్రమలతో పాటు భారతదేశంలోని అణు పరిశోధన కేంద్రాలు మరియు రాకెట్ పరిశ్రమలలో తుప్పు మరియు లీక్ గుర్తింపును పర్యవేక్షించడానికి విస్తృతంగా ఉపయోగించబడుతోంది. ఎకౌస్టిక్ ఎమిషన్ (AE) ఒక పదార్థంలో ఒత్తిడి యొక్క ఆకస్మిక పున ist పంపిణీ ద్వారా ఉత్పన్నమయ్యే సాగే తరంగాలకు సంబంధించినది. ఈ తరంగాలు ఉపరితలంపై ప్రచారం చేస్తాయి మరియు సెన్సార్ల ద్వారా నమోదు చేయబడతాయి. పగుళ్లు, స్లిప్ మరియు తొలగుట కదలికల ప్రారంభం మరియు పెరుగుదల వలన AE సంభవించవచ్చు. అలసట పగుళ్లను ప్రారంభించడం మరియు ప్రచారం చేయడం వలన AE ను ప్రేరేపిస్తుంది. సాగే తరంగాలను (AE కి సంబంధించినది) ఎలక్ట్రికల్ సిగ్నల్గా గుర్తించడం మరియు మార్చడం AE పరీక్ష యొక్క ఆధారం. ఈ సంకేతాల విశ్లేషణ ఒక పదార్థంలో నిలిపివేత యొక్క మూలం మరియు ప్రాముఖ్యతకు సంబంధించిన విలువైన సమాచారాన్ని అందిస్తుంది. ఈ పరీక్షను లైన్లో నిర్వహించవచ్చు, దీనికి పరిమిత సమయం మాత్రమే అవసరం. ప్రాప్యత చేయలేని ప్రాంతాలతో సహా క్రాక్ యొక్క ప్రభావిత ప్రాంతాన్ని గుర్తించడంలో ఇది సహాయపడుతుంది. AE టెక్నిక్ నష్టాన్ని గుణాత్మకంగా కొలవగలదు. పరిమాణాత్మక ఫలితాలను పొందడానికి (పరిమాణం, లోతు మరియు మొత్తం ఆమోదయోగ్యత), అల్ట్రాసోనిక్ పరీక్ష, రేడియోగ్రాఫిక్ పరీక్ష మొదలైన ఇతర NDT పద్ధతులు అవసరం. AE టెక్నిక్ యొక్క మరొక ఆచరణాత్మక లోపం సేవా పరిసరాలలో పెద్ద శబ్దం నుండి పుడుతుంది. |