இந்தியா மற்றும் அதன் புத்தகங்கள், ஆடியோ, வீடியோ மற்றும் பிற பொருட்களின் இந்த நூலகம் பொது வளத்தால் நிர்வகிக்கப்பட்டு பராமரிக்கப்படுகிறது. இந்த நூலகத்தின் நோக்கம், மாணவர்கள் மற்றும் இந்தியாவின் வாழ்நாள் முழுவதும் கற்றவர்களுக்கு ஒரு கல்வியைப் பின்தொடர்வதில் உதவுவதேயாகும், இதனால் அவர்கள் அந்தஸ்தையும் வாய்ப்புகளையும் மேம்படுத்துவதோடு தமக்கும் மற்றவர்களுக்கும் நீதி, சமூக, பொருளாதார மற்றும் அரசியல் ஆகியவற்றைப் பாதுகாக்க முடியும்.

இந்த உருப்படி வணிகரீதியான நோக்கங்களுக்காக இடுகையிடப்பட்டுள்ளது மற்றும் ஆராய்ச்சி உள்ளிட்ட தனியார் பயன்பாட்டிற்கான கல்வி மற்றும் ஆராய்ச்சிப் பொருட்களின் நியாயமான கையாளுதலுக்கு உதவுகிறது, பணியை விமர்சித்தல் மற்றும் மதிப்பாய்வு செய்தல் அல்லது பிற படைப்புகள் மற்றும் ஆசிரியர்கள் மற்றும் மாணவர்களின் கற்பித்தல் போக்கில் இனப்பெருக்கம் செய்தல். இந்த பொருட்கள் பல இந்தியாவில் உள்ள நூலகங்களில் கிடைக்கவில்லை அல்லது அணுக முடியாதவை, குறிப்பாக சில ஏழ்மையான மாநிலங்களில், இந்தத் தொகுப்பு அறிவை அணுகுவதில் ஒரு பெரிய இடைவெளியை நிரப்ப முயல்கிறது.

நாங்கள் சேகரிக்கும் பிற சேகரிப்புகள் மற்றும் கூடுதல் தகவல்களுக்கு, தயவுசெய்து பார்வையிடவும்பாரத் ஏக் கோஜ் பக்கம். ஜெய் கயான்!

ஐ.ஆர்.சி: எஸ்.பி: 74-2007

வெளியிட்டது

இந்திய சாலைகள் காங்கிரஸ்

காம கோட்டி மார்க்,

பிரிவு 6, ஆர்.கே. புரம்,

புது தில்லி -110022

2007

விலை ரூ .100 / -

(பொதி மற்றும் அஞ்சல் கூடுதல்)

பிரிட்ஜ் ஸ்பெசிஃபிகேஷன்ஸ் மற்றும் ஸ்டாண்டர்ட்ஸ் கமிட்டியின் தனிநபர்

(19.10.2006 அன்று)

| 1. | Sharan, G. (Convenor) |

Addl. Director General, Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 2. | Dohare, R.D. (Member-Secretary) |

Chief Engineer (R) (S&R), Ministry of Shipping, Road and Highways, Transport Bhavan, New Delhi |

| Members | ||

| 3. | Agrawal, K.N. | DG(W),CPWD (Retd.),C-33, Chandra Nagar, GHAZIABAD-201301 (UP) |

| 4. | Alimchandani, C.R | Chairman & Managing Director,STUP Consultants Ltd.,MUMBAI-400021 |

| 5. | Banerjee, A.K. | Member (T) NHAI (Retd.) B-210, Second floor, Chitranjan Park, NEW DELHI-110019 |

| 6. | Basa, Ashok | Director (Tech.) B. Engineers & Builders Ltd., BHUBANESWAR-751010 |

| 7. | Banerjee, T.B. | Chief Engineer, Ministry of Shipping,Road Transport and Highways,Transport Bhavan,NEW DELHI-110001 |

| 8. | Bandyopadhyay, T.K., Dr. | Joint Director General,Institute for Steel Dev. and Growth, (INSDAG) Ispat Niketan KOLKATA |

| 9. | Bongirwar, RL. | Advisor, L&T,B/1102, Patliputra Co-op. Housing Society Ltd. Four Bunglow Signal,MUMBAI-400053 |

| 10. | Chakraborty, S.S. | Managing Director,Consulting Engg. Services (I) Pvt. Ltd.,57, Nehru Place,NEW DELHI-110019 |

| 11. | Chakraborti, A. | Director General (Works)CPWD, Nirman Bhavan, Room No. 203, A Wing NEW DELHI-110011 |

| 12. | Chakrabarti,S.P. | CE, MOST (Retd.) Consultant, Span Consultants (P) Ltd. 92C, Gurudwara Road, Madangir, NEW DELHI-110062 |

| 13. | Dhodapkar,A.N. | Chief Engineer,Ministry of Shipping, Road Transport and Highways, Transport Bhavan, NEW DELHI-110001 |

| 14. | Gupta, R.K. | Executive Director(B&S)Bidges & Structures Dirett., Room No. 213, Annexe II,Research Design & Standards Orgn., Manak Nagar, LUCKNOW-226001 |

| 15. | Ghoshal,A. | Director and Vice-President, STUP Consultants Ltd. P-11, Darga Road, Park Circus, KOLKATA-700017 |

| 16. | Indoria, R.R | Chief General Manager, NHAI, Plot No. G-5 and 6, Sector 10, Dwaraka, NEW DELHI-110075 |

| 17. | Joglekar,S.G. | Director (Engg.Core), STUP CONSULTANTS Ltd. Plot No. 22A, Sector 19C, Palm Beach Road, Vashi,' NAVI MUMBAI-400705 |

| 18. | Kand,C.V. | CE, MP PWD (Retd.) Consultant, E-2/136, Mahavir Nagar, BHOPAL-462016 |

| 19. | Kanhere,D.K. | Chief Engineer (NH), Block No. A-8, Building No. 12, Haji Ali Govt. Officers Qtrs. Mahalaxmi, MUMBAI-400034 |

| 20. | Koshi, Ninan | DG(RD) & Addl.Secy., MOST (Retd.), H-54, Residency Greens Green Woods City, Sector 46, GURGAON-122001 (Haryana) |

| 21. | Kumar, Prafulla | DG(RD) & AS, MORT&H (Retd.)D-86, Sector 56, NOIDA-201301(i) |

| 22. | Kumar, Vijay | E-in-Chief (Retd.) UP, PWD E-002, Krishna Apra Residency, Sector 61, NOIDA-201307 (UP) |

| 23. | Kumar, Ram, Dr. | Scientist, F Central Road Research Instt.Delhi Mathura Road, NEW DELHI-110020 |

| 24. | Manjure ,P.Y. | Director, Freyssinet Prestressed, Concrete Co. Ltd., MUMBAI-400018 |

| 25. | Mukerjee, M.K. | CE, MOST (Retd.) 40/182, Chitaranjan Park, NEW DELHI |

| 26. | Narain, A.D. | Director General (Road Dev.) & Addl. Secretary, MOST (Retd.),B-186,Sector 26, NOIDA-201301 |

| 27. | Ninan,R.S. | Chief Engineer, Ministry of Shipping, Road Transport & Highways, Transport Bhavan, NEW DELHI-110001 |

| 28. | Puri, S.K. | Chief General Manager,National Highways Authority of India, Plot No. G-5 & 6, Sector 10, Dwarka, NEW DELHI |

| 29. | Rajagopalan, N. Dr. | Chief Technical Advisor L&T-RAMBOLL Consulting Engineers Ltd., 339-340, Anna Salai, Nandanam CHENNAI |

| 30. | Sharma,R.S. | Past Secretary General,IRC, C-478 Second Floor, Vikas Puri, New Delhi-10018 |

| 31. | Sinha N.K. | DG(RD) & SS, MORT&H (Retd.) G-1365, Ground Floor, Chitranjan Park, NEW DELHI-110019 |

| 32. | Sinha,S. | Addl. Chief Transportation Officer, CIDCO Ltd. CIDCO Bhavan, 3rd floor, CBD Belapur,NAVI MUMBAI-400614 |

| 33. | Tandon Mahesh,Prof. | Managing Director Tandon Consultants (P) Ltd., ,NEW DELHI |

| 34. | Tamhankar M.G.,Dr. | Emeritus Scientist BH-1/44, Kendriya Vihar Kharghar, Sector 11, NAVI MUMBAI-410210 |

| 35. | Velayutham V. | DG (RD) & SS (Retd.) MOSRTH, Flat No. 4, Nalanda Appartment, D Block, Vikaspuri, New Delhi-110018. |

| 36. | Vijay, P.B. | DG(W), CPWD (Retd.) A-39/B, DDA Flats, Munirka, NEW DELHI-110062 |

| 37. | Director & Head (Civil Engg.) |

Bureau of Indian Standards,Manak Bhavan, NEW DELHI |

| 38. | Addl.Director General (T.P. Velayudhan) |

Directorate General Border Roads, Seema Sadak Bhawan, Nariana, New Delhi |

| Ex-officio Members | ||

| 1. | President, IRC | (Tribhuwan Ram), Engineer-in-Chief, UP, PWD, Lucknow |

| 2. | Director General (Road Development) | Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 3. | Secretary General | (V.K. Sinha,) Indian Roads Congress, Kama Koti Marg, Sector 6, R.K. Puram, New Delhi. |

| Corresponding Members | ||

| 1. | Bhasin, P.C. | ADG (B), MOST (Retd.) 324,Mandakini Enclave New Delhi |

| 2. | Reddi, S.A. | 72, Zenia Abad, Little Gibbs Road, Malabar Hill, MUMBAI-400006 |

| 3. | Raina V.K.,Dr. | Flat No.26, Building No. 1110 Road No. 3223, Mahooz Manama-332 BAHRAIN (Middle East) |

| 4. | Rao,T.N. Subba, Dr. | Chairman, Construma Consultancy (P) Ltd. MUMBAI-400052(ii) |

ஸ்டீல் பிரிட்ஜ்களின் பழுதுபார்ப்பு மற்றும் மறுவாழ்வுக்கான வழிகாட்டுதல்கள்

இந்திய சாலைகள் காங்கிரஸின் எஃகு மற்றும் கலப்பு கட்டமைப்புகள் குழு (பி -5) 2006 இல் பின்வரும் பணியாளர்களுடன் மறுசீரமைக்கப்பட்டது:

| கோஷல், ஏ. | கன்வீனர் |

| டி.கே. பாண்டியோபாத்யாய், டாக்டர். | இணை கன்வீனர் |

| கோஷ், யு.கே. | உறுப்பினர்-செயலாளர் |

| உறுப்பினர்கள் | |

| பி.பி. பாகிஷ், டாக்டர். | |

| பானர்ஜி, டி.பி. | |

| பட்டாச்சார்யா, ஏ.கே. | |

| பால், சாய்பால் | |

| சவுத்ரி, சுதீப் | |

| கல்யாணராமன், வி., டாக்டர். | |

| மாத்தூர், ஐ.ஆர். | |

| மஜும்தார், எஸ். | |

| கோஷ், அச்சியூட், பேராசிரியர். | |

| கோயல், ஆர்.கே. | |

| ராவ், ஹர்ஷவர்ஹன் சுப்பா, டாக்டர். | |

| ராய், பி.சி. | |

| சர்மா, டி.டி. | |

| சிங், வீரேந்திர | |

| ஸ்ரீனிவாச, கே.என். | |

| ஸ்ரீவஸ்தவா, ஏ.கே. | |

| டாண்டன், மகேஷ், பேராசிரியர். | |

| யாதவ், வி.கே., டாக்டர். | |

| விஜய், பி.பி. | |

| கார்டன் ரீச் ஷிப் புலைடர்களின் பிரதிநிதி | |

| பொறியாளர்கள் லிமிடெட் (கொல்கத்தா) | |

| முன்னாள் அலுவலர் உறுப்பினர்கள் | |

| தலைவர், ஐ.ஆர்.சி. | |

| DG (RD) MOSRT & H. | |

| பொதுச்செயலாளர், ஐ.ஆர்.சி. | |

30 அன்று நடைபெற்ற அதன் முதல் கூட்டத்தில்வது ஏப்ரல், 2003, முன்னாள் ஸ்டீல் பிரிட்ஜஸ் கமிட்டி (பி -7), ஸ்டீல் மற்றும் கலப்பு நெடுஞ்சாலை பாலங்கள் மற்றும் ஃப்ளைஓவர்களில் புதுப்பிக்கப்பட்ட ஆர்வத்தின் வெளிச்சத்தில், பல்வேறு வகையான சூப்பர் ஸ்ட்ரூச்சர்களுக்காகவும், வலுப்படுத்தவும் / இன்னும் சேவையில் இருக்கும் பழைய எஃகு பாலங்களின் மறுவாழ்வு. ஐ.ஆர்.சி ஆவணத்திலிருந்து “பாலங்களை வலுப்படுத்துவதற்கும் மறுவாழ்வு செய்வதற்கும் நுட்பங்கள் குறித்த வழிகாட்டுதல்கள்” (ஐ.ஆர்.சி: எஸ்.பி: 40) எஃகு பாலங்களை விரிவாக மறைக்காது, “எஃகு பாலங்களை பழுதுபார்ப்பதற்கும் மறுவாழ்வு செய்வதற்கும் வழிகாட்டுதல்கள்” என்ற தலைப்பில் ஒரு சிறப்பு ஆவணத்தை கொண்டு வர வேண்டிய அவசியம் இருப்பதாக குழு உணர்ந்தது. வடிவமைப்பு மற்றும் புனைகதைக்கான சிறப்புத் தேவைகளை முன்னிலைப்படுத்தும் அதே வேளையில், வழிகாட்டுதல்கள் பொதுவாக தொடர்புடைய ஐ.ஆர்.சி குறியீடுகள் மற்றும் சிறப்பு வெளியீடுகளுக்கு ஏற்ப இருக்கும் என்று முடிவு செய்யப்பட்டது. வழிகாட்டுதல்களைத் தயாரிப்பதில் தொடர்புடைய AASHTO வழிகாட்டி விவரக்குறிப்புகள் மற்றும் கையேடுகள், NCHRP அறிக்கைகள், RDSO வழிகாட்டுதல்கள் மற்றும் உரை புத்தகம் ஆகியவற்றிலிருந்து கூடுதல் உள்ளீடுகள் பரிசீலிக்கப்பட்டன.

வழிகாட்டுதல்களின் வரைவு பின்வரும் உறுப்பினர்களைக் கொண்ட துணைக் குழுவால் தயாரிக்கப்பட்டது:

| எஸ் / எஸ். ஏ.கோசால் | கன்வீனர் |

| யு.கே.கோஷ் | உறுப்பினர் |

| டாக்டர் டி.கே. பாந்தியோபாத்யாய் | உறுப்பினர் |

| கே.என். ஸ்ரீனிவாச | உறுப்பினர் |

| டாக்டர் பி.பி. பாகிஷ் | உறுப்பினர் |

| ஆர்.கே. கோயல் | உறுப்பினர் |

முன்னாள் பி -7 கமிட்டி ஸ்ரீ பி.பி. 12 அன்று நடைபெற்ற அதன் கூட்டத்தில் விஜய்வது டிசம்பர், 2005 கருத்துரைகளை அழைக்கும் வழிகாட்டுதல்களை வரைவு ஒன்றை இறுதி செய்திருந்தது. வரைவு ஐ.ஆர்.சி தனது கருத்துக்களுக்காக புதிதாக அமைக்கப்பட்ட பாலங்கள் பழுது மற்றும் மறுவாழ்வு குழுவுக்கு (பி -8) பரிந்துரைத்தது.ஐ.ஆர்.சி: எஸ்.பி: 40. இது பி -8 கமிட்டியால் ஆராயப்பட்டது, 11 அன்று நடைபெற்ற கூட்டத்தில் சிறிய மாற்றங்களுடன்வதுமார்ச் 2006. புதிதாக அமைக்கப்பட்ட எஃகு மற்றும் கலப்பு கட்டமைப்புகள் குழு (பி -5) அதன் கூட்டத்தில் 9 அன்று நடைபெற்றதுவது மே, 2006 மாற்றியமைக்கப்பட்ட வரைவுக்கு ஒப்புதல் அளித்தது மற்றும் பி.எஸ் & எஸ் கமிட்டி மூலம் கவுன்சிலுக்கு முன் அதை வைக்க பரிந்துரைத்தது.1

வரைவு ஆவணத்தை பாலங்கள் விவரக்குறிப்புகள் மற்றும் தரநிலைக் குழு 19 அன்று நடைபெற்ற கூட்டத்தில் ஒப்புதல் அளித்ததுவதுஅக்டோபர், 2006 மற்றும் நிர்வாகக் குழு பொதுச்செயலாளர், ஐ.ஆர்.சி.வதுகூட்டம் 18 அன்று நடைபெற்றதுவது நவம்பர், 2006 பஞ்ச்குலாவில் சில பரிந்துரைகளை இணைப்பதற்கு உட்பட்டது.

பி -5 கமிட்டி 9 அன்று நடைபெற்ற கூட்டத்தில் கவுன்சிலின் கருத்துக்களை பரிசீலித்ததுவதுமார்ச், 2007 மற்றும் ஆவணத்தில் பரிந்துரைகள் ஏற்கனவே இருப்பதாக உணர்ந்தேன் மற்றும் ஆவணத்தை வெளியிட பரிந்துரைக்கிறோம்.

தற்போதைய ஆவணத்தில் விவரிக்கப்பட்டுள்ள தலைப்புகள், பாலங்களை முதலில் விரும்பிய சேவை நிலைக்கு மீட்டெடுப்பதை நோக்கமாகக் கொண்டுள்ளன அல்லது தற்போது தேவைப்படும் திறன் வரை அவற்றை மறுசீரமைப்பதை நோக்கமாகக் கொண்டுள்ளன.

குறைபாடுகள் பல்வேறு காரணங்களால் இருக்கலாம்:

மீதமுள்ள சோர்வு வாழ்க்கை மதிப்பீடு மற்றும் இருக்கும் எஃகு பாலங்களின் மதிப்பீடு பராமரிப்பு நடவடிக்கைகளின் ஒரு பகுதியாகும், அவை தற்போதைய வெளியீட்டில் இல்லை. இது ஒரு முழு பாலத்தை மாற்றுவதையும், புதிய கட்டுமானத்தையும் உள்ளடக்குவதில்லை.

பாலங்கள் மதிப்பீடு மற்றும் இடுகையிட குறிப்பு செய்யப்படுகிறதுஐ.ஆர்.சி: எஸ்.பி: 37.

எஃகு பாலங்களில் ஏற்படும் சீரழிவு இரண்டு பரந்த காரண காரணிகளின்படி வகைப்படுத்தப்படலாம், அதாவது, மனிதனால் உருவாக்கப்பட்ட சூழ்நிலைகளின் காரணமாக இயற்கை சரிவு மற்றும் சீரழிவு. முந்தையவற்றின் எடுத்துக்காட்டுகள் வளிமண்டல அரிப்பு, பூகம்பம், வெள்ளம், தீ போன்றவற்றால் ஏற்படுகின்றன. மாசுபாடு, அழுத்த அரிப்பு, சோர்வு, பொருள் பண்புகளில் உள்ள குறைபாடுகள், அடித்தள தீர்வு, விபத்து, போர், பயங்கரவாத தாக்குதல் போன்றவற்றால் ஏற்படும் சீரழிவு மனிதனால் உருவாக்கப்பட்ட சூழ்நிலைகளின் கீழ் வருகிறது .

இந்த சூழ்நிலைகளில் பெரும்பாலானவற்றில், துயரத்தின் விளைவு பாலத்தின் வகை, ஏற்றுக்கொள்ளப்பட்ட விவரங்கள், கட்டமைப்பின் தரம், சூழலின் வகை மற்றும் எல்லாவற்றிற்கும் மேலாக, வழக்கமான பராமரிப்பு பணிகளின் அளவைப் பொறுத்தது.

எஃகு வளிமண்டல அரிப்பு என்பது அடிப்படையில் மின்சாரம் மற்றும் அதன் விளைவாக வேதியியல் மாற்றங்களின் மின் வேதியியல் செயல்முறையாகும். இது தொடர்பாக இரண்டு முக்கியமான விஷயங்கள் கவனிக்கப்பட வேண்டும்:

வளிமண்டல அரிப்பின் உடனடி அல்லது நேரடி விளைவு எஃகு உறுப்பினர் அல்லது ஃபாஸ்டென்சர்களின் பரப்பளவை இழப்பதாகும், இதனால் உறுப்பினர் அல்லது ஃபாஸ்டென்சர்களில் மன அழுத்தம் அதிகரிக்கும். மறைமுகமாக, இது உறுப்பினரையும், ஃபாஸ்டென்ஸர்களையும் அழுத்த அரிப்பு மற்றும் சோர்வு செயலிழப்புக்கு ஆளாக்குகிறது.2

அதிக இழுவிசை அழுத்தத்திற்கு உட்பட்ட இடங்கள் அதிக அரிப்புக்கு ஆளாகின்றன. இந்த நிகழ்வு பொதுவாக ‘அழுத்த அரிப்பு’ என்று குறிப்பிடப்படுகிறது, ஏற்கனவே அதிக அழுத்தத்தில் உள்ள உறுப்பினரின் குறுக்கு வெட்டு பகுதி அரிப்பு காரணமாக குறைக்கப்படுவதால், மன அழுத்தத்தின் விளைவாக அதிகரிப்பு விரிசலைத் தொடங்கக்கூடும். இந்த வகை துயரங்கள் பெரும்பாலும் குறிப்பிட்ட பகுதிகளில் அதிக மன அழுத்தத்தை உருவாக்குகின்றன, அதாவது இடைநீக்கத்தில் ஊசிகளின் கண் பட்டைகள் மற்றும் கேபிள் தங்கிய பாலங்கள் போன்றவை.

உடையக்கூடிய எலும்பு முறிவு என்பது பொருளின் குறைந்த அழுத்த முறிவால் வகைப்படுத்தப்படுகிறது, இது பொதுவாக சிறிய அல்லது பிளாஸ்டிக் சிதைவு மற்றும் பிற எச்சரிக்கை அறிகுறிகளுடன் திடீரென நிகழ்கிறது.

உடையக்கூடிய எலும்பு முறிவுக்கு வழிவகுக்கும் மூன்று முக்கிய காரணிகள் உள்ளன. அவையாவன:

வெல்ட் மெட்டல் சுருக்கத்தால் தூண்டப்பட்ட தடிமன் விகாரங்களால் ஏற்படும் பெற்றோர் உலோகத்தை பிரிப்பதே லேமல்லர் கிழித்தல் ஆகும். இதன் விளைவாக ஏற்படும் அழுத்தத்தை 'தடிமன் வழியாக' திசையில் கொண்டு செல்லும்போது, இந்த திசையில் எஃகு பொருளின் ஒத்திசைவான வலிமையின் பற்றாக்குறை தட்டு பிரிக்கப்படுவதற்கு காரணமாகிறது. எஃகு (உற்பத்தி குறைபாடுகள்) மற்றும் வெல்டிங் செயல்முறை தொடர்பான காரணிகள் (எ.கா. ப்ரீஹீட், தடிமன் திசையில் வெல்ட் கட்டுப்பாடு போன்றவை) எஃகு உள்ள உலோகமற்ற பொருளின் வடிவம் எஃகு லேமல்லர் கிழிக்கப்படுவதற்கான காரணிகளாகும்.

பாலங்களில், எஃகு கூறுகள் நகரும் சுமைகளுக்கு உட்படுத்தப்படுகின்றன, இது எஃகு உறுப்புகளில் அழுத்தங்களின் ஏற்ற இறக்கங்களை ஏற்படுத்துகிறது. அழுத்தங்களின் இந்த ஏற்ற இறக்கமானது படிப்படியாக பயன்படுத்தப்படும் நிலையான சுமைகளுடன் ஒப்பிடும்போது எஃகு உறுப்பினரின் இறுதி வலிமையைக் கணிசமாகக் குறைக்கிறது. எனவே, ஒரு உறுப்பினர் வடிவமைப்பு சுமையின் ஒரு பயன்பாட்டைத் தாங்கிக் கொள்ளலாம், ஆனால் அதே சுமை அதிக எண்ணிக்கையில் மீண்டும் மீண்டும் செய்யப்பட்டால் தோல்வியடையக்கூடும். ஏற்ற இறக்கமான அழுத்தங்கள் காரணமாக முற்போக்கான உள்ளூர்மயமாக்கப்பட்ட நிரந்தர கட்டமைப்பு மாற்றத்தின் இந்த நிகழ்வு, உறுப்பினரில் விரிசல்களைத் தொடங்கக்கூடும், இது 'சோர்வு' என்று அழைக்கப்படுகிறது. இந்த வலிமை குறைப்பு இரண்டு காரணிகளைப் பொறுத்தது, அதாவது, உள்ளூர் மறுபடியும் மறுபடியும் எண்ணிக்கை (சுழற்சிகள்) மற்றும் இந்த சுமை மறுபடியும் மறுபடியும் ஏற்படும் அழுத்தத்தின் வரம்பு. உறுப்பினர்களின் பதற்றம் மண்டலத்தில் சோர்வு விரிசல் ஏற்படுகிறது. நகரும் சுமைகளின் பயன்பாட்டைப் பொறுத்து இந்த பதற்றம் மண்டலம் உறுப்பினருக்கு அல்லது உறுப்பினருக்கு மாறுபடும். மேலும், இந்த நிகழ்வு சுமை மறுபடியும் மறுபடியும் உட்படுத்தப்படும் இணைப்புகள் / மூட்டுகளுக்கு பொருந்தும்.

பற்றவைக்கப்பட்ட மூட்டுகளில், வெப்ப பாதிப்பு மண்டலத்தில் (HAZ) மற்றும் சுற்றியுள்ள கட்டமைப்பில் (கடினமான தானிய உருவாக்கம்) மற்றும் முறையற்ற அல்லது சிகிச்சையின் காரணமாக எஃகு பண்புகள் (நீர்த்துப்போகும் தன்மையைக் குறைத்தல்) காரணமாக எஃகு சோர்வு வலிமை குறைகிறது. HAZ இன். இதன் விளைவாக, வெல்டட் பாலங்கள் சோர்வுற்ற / உயர்வை விட சோர்வு விரிசல்களுக்கு ஆளாகின்றன3

வலிமை உராய்வு பிடிப்பு (எச்.எஸ்.எஃப்.ஜி) போல்ட் செய்யப்பட்டவை. மேலும், வெல்டில் உருவாக்கப்பட்ட விரிசல் முன்னேற முனைகிறது மற்றும் இணைக்கும் கூறுகள் மற்றும் சுற்றியுள்ள உறுப்பினர்கள் / கூறுகள் / அல்லது இணைப்பிகள் (அழுத்தங்களின் அதிகரிப்பு காரணமாக) இரண்டையும் பாதிக்கலாம், இதன் விளைவாக, முழு அமைப்பும் சேதமடையக்கூடும்.

சாலை பாலங்களில், அழுத்தங்களின் வீச்சு அதிகமாக இல்லை, ஏனெனில் இறந்த சுமைகளுடன் ஒப்பிடும்போது இலகுவான நகரும் சுமைகளும், ரயில்வே பாலங்களுடன் ஒப்பிடும்போது குறைந்த அதிர்வு. இதனால் பலவிதமான அழுத்தங்கள் காரணமாக நேரடியாக சோர்வு தொடர்பான துன்பங்கள் சாலை பாலங்களில் மிகவும் பொதுவானவை அல்ல. இருப்பினும், பதற்றம் மண்டலத்தில் அழுத்த அழுத்தங்கள், கூர்மையான குறிப்புகள் அல்லது வருபவர்கள், குறுக்குவெட்டுகளில் திடீர் மாற்றம் போன்றவை மன அழுத்தத்தை ஏற்படுத்தும். பல சந்தர்ப்பங்களில் வளிமண்டல அரிப்பு, உறுப்பினர்களின் குறுக்குவெட்டுகளைக் குறைக்கிறது, இதன் விளைவாக மன அழுத்த அளவு அதிகரிக்கும், இது ஒரு குறிப்பிட்ட ஏற்றுதல் சுழற்சிக்கு எலும்பு முறிவுக்கு வழிவகுக்கும் விரிசலைத் தொடங்கக்கூடும்.

விபத்துக்கள் காரணமாக வெவ்வேறு பாலம் கூறுகளின் உடல் சேதங்கள் (பக்கிங்) மிகவும் பொதுவானவை. தொடர்புக்கு அடியில் இருந்து வாகன மோதல் காரணமாக சாலையின் அடியில் பரந்து விரிந்திருக்கும் மற்றும் போதுமான ஹெட்ரூம் இல்லாத எஃகு பாலங்கள் பெரும்பாலும் சேதமடைகின்றன. வழியாக மற்றும் அரை வழியாக வகை எஃகு பாலங்களில், பாலத்தைப் பயன்படுத்தும் வாகனங்கள் கடந்து செல்லும் போது தனிப்பட்ட உறுப்பினர்களை சேதப்படுத்தும். கப்பல்கள் நீர்வழிகளைப் பயன்படுத்துவதற்கும், அடியில் இருந்து பாலம் கட்டமைப்புகளுடன் மோதுவதற்கும் பல எடுத்துக்காட்டுகள் உள்ளன.

வெள்ளம், நிலச்சரிவுகள், பூகம்பங்கள் போன்ற இயற்கை பேரழிவுகளால் அல்லது போர் நடவடிக்கை, நாசவேலை போன்றவற்றால் வெடிப்புகள் காரணமாக பாலம் சேதமடையக்கூடும்.

நொன்டக்டைல் மூலக்கூறு கூறுகளால் ஆதரிக்கப்படும் எஃகு பாலங்களுக்கு, இந்த இடங்களில் சூப்பர் ஸ்ட்ரக்சர் பெரும்பாலும் பக்கிங் மற்றும் / அல்லது டயாபிராம் பிரேஸ்களின் இணைப்பு முறிவு வடிவத்தில் சேதமடைவதற்கான வாய்ப்பைக் கொண்டுள்ளது.

வானிலை நடவடிக்கை, அதாவது மணல் புயல், அலை நடவடிக்கை போன்றவற்றால் எஃகு பிரிவுகள் மெதுவாக அரிப்புக்கு ஆளாகக்கூடும்.

தொழில்துறை பகுதிகளில், வளிமண்டலத்தில் ரசாயனங்கள் (குளோரைடுகள், சல்பரின் ஆக்சைடுகள் போன்றவை) இருப்பதால் ரசாயன அரிப்பு ஏற்படலாம்.

மேற்கூறிய அனைத்து சூழ்நிலைகளும் தேவையான நிவாரணங்களுக்கு சரியான முறையில் ஆராயப்பட வேண்டும்.

வடிவமைப்பின் கீழ் அல்லது தவறான கட்டுமானத்தின் காரணமாக ஒரு பாலம் அமைப்பு போதாமைக்கு ஆளாக நேரிடும், பலப்படுத்துதல் தேவைப்படுகிறது.

மேம்பட்ட அறிவின் அடிப்படையில் கனமான ஏற்றுதல் தரங்களும் மாற்றப்பட்ட கோடல் தேவைகளும் அவ்வப்போது அறிமுகப்படுத்தப்படுவது மிகவும் பொதுவானது, இது பாலத்தின் கட்டமைப்பை போதுமானதாக மாற்றாது, பலப்படுத்த வேண்டும்.

புதிய வகை வாகனங்களை அறிமுகப்படுத்துதல், கொள்கலன் சேவைகள் போன்ற புதிய போக்குவரத்து கோரிக்கைகளை பூர்த்தி செய்ய சில நேரங்களில் அதிகரித்த வாகன அனுமதி தேவைகளை அறிமுகப்படுத்துவது அவசியம். இந்த நிலைமை பெரும்பாலும் வகை பாலங்கள் வழியாக பாதிக்கிறது, கட்டமைப்பு ஏற்பாடுகளில் மாற்றங்கள் தேவை.

இந்த செயல்பாட்டின் பரந்த நடவடிக்கைகள்

மன அழுத்தம் திறன் மற்றும் எஞ்சிய வாழ்க்கை

இந்த நடவடிக்கைகள் பின்வரும் பத்திகளில் சுருக்கமாக விவாதிக்கப்படுகின்றன.

இந்த செயல்பாடு சம்பந்தப்பட்ட பாலம் தொடர்பான கிடைக்கக்கூடிய பதிவுகள் மற்றும் வரைபடங்களைப் படிப்பதை உள்ளடக்கியது. போதுமான பதிவுகள் மற்றும் வரைபடங்கள் உடனடியாக கிடைக்கவில்லை என்றால், அமைப்பின் பழைய ஊழியர்களை அல்லது பாலத்தின் இடத்திற்கு அருகில் வசிக்கும் நபர்களை நேர்காணல் செய்வது சில மதிப்புமிக்க தகவல்களை வழங்கக்கூடும். இந்த கட்டத்தில் கட்டுமானம் மற்றும் அடுத்தடுத்த பழுதுபார்ப்பு பணிகள் அல்லது முக்கிய உறுப்பினர்களை மாற்றுவதற்கான தரவு கண்டறியப்பட வேண்டும்.

கட்டுமான தேதி பாலத்தின் வயது பற்றிய முக்கிய தகவல்களை வழங்குகிறது. வயது பற்றிய அறிவு முக்கியமான தாங்கு உருளைகளைக் கொண்டுள்ளது. இவற்றில் சில:

சுற்றுச்சூழலை மறுபரிசீலனை செய்வது, தற்போதுள்ள பாலத்தில் சுற்றுச்சூழலின் தாக்கத்தையும், சுற்றுச்சூழலில் மறுவாழ்வுப் பணிகளின் விளைவையும் உள்ளடக்கியது.

முந்தையதைப் பொறுத்தவரை, பின்வரும் சூழ்நிலைகள் பொருத்தமானவை:

புனர்வாழ்வு திட்டம் இந்த சுற்றுச்சூழல் அபாயங்களை கருத்தில் கொண்டு பொருத்தமான பாதுகாப்பு நடவடிக்கைகளை பரிந்துரைக்க வேண்டும்.

தற்போதுள்ள சூழலில் புனர்வாழ்வுப் பணிகளின் விளைவு குறித்து, குப்பைகளை கொட்டுவது, ரசாயனங்கள் வெளியிடுவது, கழிவுப்பொருட்களின் கசிவுகள் தவிர்க்கப்பட வேண்டும். இந்த அம்சங்களை திட்டமிடல் கட்டத்தில் கருத்தில் கொள்ள வேண்டும் மற்றும் சரியான விவரக்குறிப்பு பாலம் மறுவாழ்வு ஆவணத்தில் இணைக்கப்பட வேண்டும்.

ஒரு பாலத்தின் திறம்பட மறுவாழ்வுக்காக, முதல் படி அதன் பல்வேறு கூறுகளால் ஏற்படும் சேதங்கள் / குறைபாடுகள் / குறைபாடுகளைக் கண்டறிவது. இந்த நோக்கத்திற்காக ஒரு சிறப்பு ஆய்வு மேற்கொள்ளப்படுகிறது. இந்த ஆய்வு பின்வரும் முக்கிய நடவடிக்கைகளை உள்ளடக்கியது:5

புனர்வாழ்வு திட்டத்தை அபிவிருத்தி செய்வதற்கு ஒப்படைக்கப்பட்ட கட்டமைப்பு வடிவமைப்பாளர் ஆய்வுக் குழுவின் உறுப்பினராக பங்கேற்க வேண்டும். இது வேறொருவர் தயாரித்த அறிக்கை பக்கங்களைக் கடந்து செல்வதை விட சேதமடைந்த பகுதியின் கட்டமைப்பு, இருப்பிடம் மற்றும் அளவைப் புரிந்துகொள்ள அவருக்கு உதவும், இதனால் ஒரு சிறந்த புனர்வாழ்வு மூலோபாயத்தை உருவாக்குகிறது. ஒரு பாலத்தின் சில கூறுகள் மிகவும் அணுக முடியாதவை என்பதைக் கவனத்தில் கொள்ள வேண்டும். எனவே, அத்தகைய அணுக முடியாத பகுதிகளை ஆய்வு செய்வதற்கு நம்பகமான மற்றும் திறமையான உழைக்கும் கைகள் ஆய்வுக் குழுவில் சேர்க்கப்பட வேண்டும். வடிவமைப்பாளருக்கு பாலத்தை ஆய்வு செய்ய முடியாதபோது, ஆய்வு அறிக்கை அதிக முக்கியத்துவம் பெறுகிறது, ஏனெனில் வடிவமைப்பாளர் மறுவாழ்வுக்கான தனது மூலோபாயத்தை வளர்ப்பதற்காக இந்த அறிக்கையை முழுமையாக நம்பியிருக்க வேண்டும்.

எனவே, பாலம் ஆய்வாளர் உண்மையான ஏற்றுதல் நிலைமைகளின் கீழ் கட்டமைப்பின் நடத்தையுடன் உரையாட வேண்டும். அவர் கட்டமைப்பின் வடிவமைப்பு மற்றும் கட்டுமான அம்சங்களுடன் உரையாட வேண்டும். அரிப்பு, வானிலை, சோர்வு போன்றவற்றால் பொருள் சிதைவது அவருக்கு எளிதாகத் தெரிய வேண்டும். சீரழிவுக்குள்ளாகும் பகுதிகளை அவர் அடையாளம் காண முடியும். அவதானிக்கப்பட்டதை சரியாக விளக்கி, தெளிவான மொழியிலும், தேவைப்பட்டால், எளிய ஓவியங்களாலும் சரியாகப் புகாரளிக்க முடியும்.

கட்டமைப்பு வடிவமைப்பு, கட்டுமானம், பராமரிப்பு, அவசரகால பழுது போன்ற பல்வேறு பகுதிகளின் அனுபவமும் அறிவும் கொண்ட பொறியாளர்கள் மற்றும் தொழில்நுட்ப வல்லுநர்களைக் கொண்ட ஒரு ஆய்வுக் குழுவை உருவாக்குவது பெரும்பாலும் விரும்பத்தக்கது. நகரக்கூடிய பாலங்கள், இடைநீக்க பாலங்கள், கேபிள் தங்கிய பாலங்கள் போன்ற கட்டமைப்புகள்.

ஒரு பாலத்தின் அனைத்து கூறுகளும் ஆய்வு செய்ய வேண்டியிருக்கும் போது, சில பகுதிகள், இணைப்புகள் மற்றும் பிளவுகள் உள்ளன, அவை கடுமையான குறைபாடுகளுக்கு ஆளாகின்றன, எனவே ஆய்வின் போது குறிப்பிட்ட கவனம் தேவை. இவற்றில் சில:

மிகவும் பயனுள்ள சில ஆய்வுக் கருவிகள்: 2 மீ பாக்கெட் டேப், 30 மீ ஸ்டீல் டேப், சிப்பிங் சுத்தி, பெயிண்ட் ஸ்கிராப்பர், கம்பி தூரிகை, பிளம்ப் பாப், வெர்னியர் அல்லது தாடை வகை காலிப்பர்கள், சிறிய நிலை, எஃகு நேராக விளிம்பு, ஃபீலர் அளவுகள், ஸ்பேனர்கள், ரென்ச்ச்கள் . துல்லிய வகை சமன் செய்யும் கருவி மற்றும் கேம்பர் / டிஃப்ளெக்ஷன் ஸ்வே போன்றவற்றை சரிபார்க்க தியோடோலைட் தேவைப்பட்டால் ஏற்பாடு செய்யப்படலாம்.

டெக் மட்டத்திற்கு மேலே அமைந்துள்ள கட்டமைப்பு கூறுகளை ஆய்வு செய்ய, ஏணிகள், சிறிய தளங்கள், பலகைகள் போன்ற எளிய உபகரணங்கள் ஆய்வுக்கு பயன்படுத்தப்படலாம். இருப்பினும், கீழ்படி கட்டமைப்புகளை எளிதில் அணுக முடியாத பாலங்களில், தற்காலிக சாரக்கட்டு அமைப்பு, வாளி ஸ்னூப்பர்கள், தனிப்பயனாக்கப்பட்ட பயண கேன்ட்ரிகள் போன்ற சிறப்பு உபகரணங்கள் பயன்படுத்தப்பட வேண்டும். கீழேயுள்ள சாலைவழியிலிருந்து அணுகல் கிடைக்குமிடத்தில், வாளி அல்லது மேடையில் பொருத்தப்பட்ட டிரக் பொருத்தப்பட்ட ஹைட்ராலிகல் இயக்கப்படும் தொலைநோக்கி ஏற்றங்கள் பயனுள்ளதாக பயன்படுத்தப்படலாம்.

முதல் கட்டமாக பாலத்தின் கட்டமைப்பை பார்வைக்கு பரிசோதிக்க வேண்டும். காட்சி பரிசோதனையின் போது பெரும்பாலான விரிசல்கள் முதலில் கண்டறியப்படுகின்றன. காட்சி ஆய்வு நிர்வாணக் கண்ணால் அல்லது ஒரு வசதியான இடத்திலிருந்து தொலைநோக்கியைப் பயன்படுத்துவதன் மூலம் மேற்கொள்ளப்படுகிறது.

காட்சி பரிசோதனையின் போது விரிசல்களைக் கண்டறிவதற்கான வழக்கமான மற்றும் மிகவும் நம்பகமான அறிகுறி, வண்ணப்பூச்சுப் படம் வெடித்தபின் விரிசலில் உருவாகும் ஆக்சைடு அல்லது துரு கறைகள். இந்த அளவிலான ஆய்வில் பெரிய விரிசல்கள் மட்டுமே கண்டறியப்படும்.

அடுத்த கட்டத்தில், முக்கியமான இடங்களின் நெருக்கமான காட்சி ஆய்வு மற்றும் சந்தேகத்திற்கிடமான விவரங்கள் (வண்ணப்பூச்சு படம் மூலம் விரிசல் ஏற்பட்டதற்கான காட்சி ஆதாரங்களைக் காட்டவில்லை) 10 எக்ஸ் அல்லது அதிக உருப்பெருக்கம் கொண்ட பூதக்கண்ணாடியைப் பயன்படுத்தி செய்யப்பட வேண்டும். முந்தைய ஆய்வுகளின் போது கண்டறியப்பட்ட விரிசல்கள் அவற்றின் நீட்டிப்புக்காக விரிவாக ஆய்வு செய்யப்பட வேண்டும். ஆய்வுக்கு வண்ணப்பூச்சு படத்தை அகற்ற வேண்டியது அவசியம்; எவ்வாறாயினும், இது கவனமாக செய்யப்பட வேண்டும், இதனால் எந்தவொரு சிறந்த விரிசலும் கண்டறியப்படுவதற்கு அப்படியே இருக்கும்.

மேலும் விரிவான ஆய்வுக்கு, பொதுவாக சோதனைக்குரிய (என்.டி.டி) முறைகள் பயன்படுத்தப்படுகின்றன. பொதுவான சில முறைகள் சுருக்கமாக கீழே விவரிக்கப்பட்டுள்ளன:

நெளிந்த உறுப்பினரின் மீதமுள்ள தடிமன் காலிப்பர்களின் உதவியுடன் அளவிடப்படலாம், அங்கு உறுப்பினரின் இருபுறமும் அணுகல் கிடைக்கும். அத்தகைய அணுகல் கிடைக்காத இடங்களில், மீயொலி தடிமன் அளவைப் பயன்படுத்தலாம். உபகரணங்கள் மிகவும் எளிது மற்றும் எந்த ஒரு மேற்பரப்பிலிருந்தும் 0.1 மிமீ துல்லியத்திற்கு தடிமன் அளவிட முடியும். பாதை பொதுவாக டிஜிட்டல் வாசிப்பைக் கொடுக்கும்.

அழிவில்லாத பல சோதனைகளைப் பயன்படுத்தி எஃகு விரிசல்களைக் கண்டறிய முடியும். இவற்றில் சில கீழே விவரிக்கப்பட்டுள்ளன:

சாய ஊடுருவல் சோதனை:

இந்த சோதனை நிமிடம் மேற்பரப்பு விரிசல்களைக் கண்டறிவதற்கான எளிய மற்றும் குறைந்த விலை சோதனையற்ற சோதனை ஆகும்.

முதலில் மேற்பரப்பு பகுதி எந்த அழுக்கு, துரு அல்லது வண்ணப்பூச்சுகளையும் அகற்ற, சாய ஊடுருவலை விரிசலுக்குள் நுழைய உதவும் வகையில் சுத்தம் செய்ய வேண்டும். சாய ஊடுருவல் பின்னர் தெளித்தல் அல்லது துலக்குதல் மூலம் மேற்பரப்பில் பயன்படுத்தப்படுகிறது. சாயம் எந்தவொரு விஷயத்திலும் தோன்றுகிறது7

விரிசல் அல்லது பிற குறைபாடுகள் மேற்பரப்பில் திறக்கப்படுகின்றன. சுமார் 20 நிமிடங்களுக்கு ஒரு ஊடுருவல் நேரத்தை அனுமதித்த பிறகு, அதிகப்படியான ஊடுருவல் ஒரு கரைப்பான் மூலம் சுத்தம் செய்யப்படுகிறது. அதிக உறிஞ்சக்கூடிய தரத்துடன் மாறுபட்ட நிறத்தின் ஒரு டெவலப்பர் (சுண்ணாம்பு தூள் போன்றது) பின்னர் தூசி மூலம் பயன்படுத்தப்படுகிறது. ஏதேனும் மேற்பரப்பு குறைபாடு ஏற்பட்டால், சாய ஊடுருவல் டெவலப்பரின் செயலைக் குறைப்பதன் மூலம் விரிசலிலிருந்து வெளியேற்றப்பட்டு சுண்ணாம்பு மேற்பரப்பில் கறையாகத் தோன்றும். சாய ஊடுருவல் டெவலப்பரை அழிக்க போதுமான நேரம் அனுமதிக்கப்பட வேண்டும். பின்னர் பூதக்கண்ணாடியைப் பயன்படுத்தி மேற்பரப்பு ஆராயப்படுகிறது. சோதனைக்குப் பிறகு மேற்பரப்பு இறுதியாக சுத்தம் செய்யப்பட வேண்டும் (Ref: IS: 3658: 1981).

மீயொலி சோதனை:

இந்த முறை எஃகு மேற்பரப்பு அல்லது துணை மேற்பரப்பு குறைபாடுகளைக் கண்டறிய ஏற்றது. மீயொலி மின்மாற்றி மூலம் சோதிக்கப்பட வேண்டிய பகுதியில் அதிக அதிர்வெண் ஒலி கற்றை அறிமுகப்படுத்தப்படுகிறது. ஒலி கற்றை எஃகு வழியாக பயணிக்கிறது, மற்றும் விரிசல் சந்தித்தவுடன், அது டிரான்ஸ்யூசருக்கு மீண்டும் பிரதிபலிக்கிறது. இது ஒரு மின்னழுத்த தூண்டுதலை உருவாக்குகிறது, இது கேத்தோடு கதிர் குழாயில் (சிஆர்டி) தோன்றும். இந்த சோதனையில் பொருளின் ஒரு பக்கத்திலிருந்து மட்டுமே அணுகல் தேவை. சிறிய சோதனை இயந்திரங்கள் கிடைப்பதால், இந்த சோதனையை ஒரு பாலம் தளத்தில் வசதியாக மேற்கொள்ள முடியும். இருப்பினும், இந்த சோதனைக்கு திரையில் தோன்றும் துடிப்பு-எதிரொலி வடிவத்தை விளக்குவதில் சிறப்புத் திறன் தேவைப்படுகிறது (Ref: IS-3664: 1981 மற்றும் IS-4260: 1986).

கதிரியக்க பரிசோதனை:

இந்த முறையில் மேற்பரப்பு மற்றும் மேற்பரப்பு குறைபாடுகள் இரண்டையும் கண்டறிய முடியும். எக்ஸ்-கதிர்கள் அல்லது காமா கதிர்கள் சோதிக்கப்பட வேண்டிய உறுப்பினர் வழியாக அனுப்பப்படுகின்றன, இது ஒரு ஒளிச்சேர்க்கை படத்தில் ஒரு படத்தை உருவாக்குகிறது. குறைபாடுகள் படத்தில் நிழலாடிய பகுதிகளின் இருண்ட கோடுகளாக காட்டப்படுகின்றன. இந்த முறையில், ஒவ்வொரு சோதனையின் நிரந்தர பதிவு கிடைக்கிறது. மீயொலி சோதனை முறையுடன் ஒப்பிடும்போது ரேடியோகிராஃபிக் பரிசோதனை மூலம் நிரந்தர பதிவு கிடைக்க முடியும். முந்தையதை மிகவும் நம்பகமானதாகக் கருதலாம். இருப்பினும், ரேடியோகிராஃபிக் பரிசோதனைக்கு சோதனைப் பகுதியின் இருபுறமும் அணுகல் தேவைப்படுகிறது - கதிர்வீச்சு மூலத்தை ஒரு பக்கத்தில் வைத்து, படம் மறுபுறம் வைக்கப்படுகிறது. இந்த சோதனையைச் செய்வதற்கு சிறப்புத் திறன் தேவை (குறிப்பு: IS-1182: 1983). மேலும், இந்த பரிசோதனையின் போது கடுமையான பாதுகாப்பு விதிமுறைகள் கடைபிடிக்கப்பட வேண்டும். கதிரியக்கத்தன்மைக்கு எதிரான பாதுகாப்பிற்கு IS: 2598-1966 ஐப் பார்க்கவும்.

ஹாலோகிராபி

ஹாலோகிராபி என்பது 3D படங்களைப் பெறுவதற்குப் பயன்படுத்தப்படும் ஒரு மாறுபட்ட லேசர் நுட்பமாகும், மேலும் இது பொருட்களின் அழிவில்லாத சோதனைக்கான கருவியாகப் பயன்படுத்தப்படுகிறது. குறைபாடுகளைக் கண்டறிவது மைக்ரோ மட்டத்தில் காணப்படுகிறது. இது மிகவும் உள்ளூர்மயமாக்கப்பட்ட மண்டலத்தில் சோதனை செய்வதற்கான ஒரு சிறந்த கருவியாகும், மேலும் இது குறைபாட்டின் இருப்பிடத்தைக் கண்டறிவதில் மிகவும் பயனுள்ளதாக இருக்கும்.

காந்த துகள் சோதனை:

மேற்பரப்பு அல்லது துணை மேற்பரப்பு விரிசல்களைக் கண்டறிய இந்த சோதனை பொருத்தமானது. இந்த முறையில் காந்தப்புலம் முதலில் உறுப்பினரில் ஒரு மின்சக்தி மூல அல்லது நிரந்தர காந்தத்தின் மூலம் ஆய்வு செய்யப்படுகிறது. நன்றாக உலர்ந்த இரும்பு துகள்கள் பின்னர் சோதனை பகுதியில் தூசி போடப்படுகின்றன. மாற்றாக, காந்த இரும்புப் பொடியைச் சுமக்கும் திரவ கண்டறிதல் ஊடகத்தையும் பயன்படுத்தலாம். விரிசல் காந்தப்புலத்தில் இடைநிறுத்தங்களை ஏற்படுத்துகிறது, இதன் விளைவாக கிராக் உடன் இரும்பு துகள்கள் சேகரிக்கும் முறை உருவாகிறது மற்றும் கிராக்கின் வெளிப்புறம் தெளிவாகத் தெரியும். இந்த சோதனையை வெற்றிகரமாக செய்ய உயர் பயிற்சி பெற்ற ஆய்வாளர் தேவை. இந்த முறை ஒரு குறிப்பிட்ட அளவிலான சூழ்நிலைகளில் மட்டுமே பயனுள்ளதாக இருக்கும் மற்றும் பொதுவாக புல நிலைமைகளில் பயன்படுத்த பிரபலமாக இல்லை (Ref: IS: 3703: 1980 மற்றும் IS: 5334: 1981).

சில நேரங்களில், ஒரு பாலத்தின் சில உறுப்பினர்களின் உடல் மற்றும் வேதியியல் பண்புகளை நிறுவ சோதனைகளை மேற்கொள்வது அவசியம் என்று கருதப்படுகிறது. எடுத்துக்காட்டாக, வெல்டிங் பழுதுபார்ப்பு தேவைப்படும் சந்தர்ப்பங்களில், மின்முனையின் தேர்வு எஃகு வேதியியல் கலவையைப் பொறுத்தது. இந்த நோக்கத்திற்காக அ8

மாதிரி (கூப்பன்) எஃகு கட்டமைப்பிலிருந்து எடுக்கப்படுகிறது. இருப்பினும், இந்த மாதிரிகள் முக்கிய உறுப்பினர்களிடமிருந்து கண்மூடித்தனமாக எடுக்கப்படக்கூடாது. இந்த உறுப்பினர்களை முதலில் வடிவமைப்பாளர் பார்வையிட வேண்டும். ஒரு முக்கிய உறுப்பினரிடமிருந்து கூப்பன் பெறப்பட்டால், ஒரு குறிப்பிட்ட பிரிவு விவரத்தில் சமமான பிரிவுத் தேவையை பூர்த்தி செய்யும் பொருத்தமான போல்ட் பழுது வடிவமைக்கப்பட்டு அறிமுகப்படுத்தப்பட வேண்டும்.

சில நேரங்களில், ஒரு பாலத்தின் நிலையான நடத்தை உண்மையான அல்லது உருவகப்படுத்தப்பட்ட வடிவமைப்பு ஏற்றங்களைப் பயன்படுத்துவதன் மூலமும், கருவி மூலம் முக்கியமான உறுப்பினர்களுக்கு ஏற்படும் பாதிப்புகளைக் கவனிப்பதன் மூலமும் சோதனை முறையில் ஆராயப்படுகிறது. கட்டமைப்பை ஏற்றுவதற்கு முன், முக்கியமான இடங்களில் திரிபு அளவுகள் சரி செய்யப்படுகின்றன. பாலத்தின் பல்வேறு புள்ளிகளில் தொடர்புடைய ஐ.ஆர்.சி குறியீட்டின் தேவைகளை பூர்த்திசெய்து அறியப்பட்ட எடைகளின் சக்கர சுமைகளின் லாரிகள் மற்றும் / அல்லது ரயில்களை வைப்பதன் மூலம் கட்டமைப்பு ஏற்றப்படுகிறது மற்றும் திரிபு பதிவு செய்யப்படுகிறது. வெவ்வேறு இடங்களில் உள்ள விகாரங்களின் அடிப்படையில் உறுப்பினர்களின் உண்மையான அழுத்தங்கள் கணக்கிடப்பட்டு தத்துவார்த்த அனுமதிக்கக்கூடிய வடிவமைப்பு அழுத்தங்களுடன் ஒப்பிடப்படுகின்றன.

சாதாரண போக்குவரத்து சுமைகளின் கீழ் கட்டமைப்பின் ஒட்டுமொத்த நடத்தையை அறிய சோதனை வேக வாகனங்களை ஒரு பாலத்தின் மீது அதிகரிக்கும் வேகத்தில் கடந்து செல்வதன் மூலமும் சோதனை மேற்கொள்ளப்படலாம். அதிர்வுகள், சேதமடைந்த உறுப்பினர்களில் விரிசல்களைத் திறத்தல், தாங்கு உருளைகளின் நடத்தை போன்ற சோதனைகளின் போது கவனிக்கக்கூடிய சில அம்சங்கள். மின்னணு மற்றும் லேசர் நுட்பங்கள் உள்ளிட்ட பல்வேறு வகையான கருவிகளால் அளவீடுகளை எடுக்க முடியும்.

பரிசோதனையின் போது, பாதுகாப்புக்கு முன்னுரிமை கொடுக்கப்பட வேண்டும். முன்மொழியப்பட்ட ஆய்வு நடவடிக்கைக்கு முன்கூட்டியே ஒரு விரிவான பாதுகாப்பு திட்டத்தை நன்கு வரைய வேண்டியது அவசியம். இந்த திட்டம் பணியில் உள்ள நபர்களின் பாதுகாப்பு மற்றும் நலனை உள்ளடக்கியது மற்றும் பணியில் உள்ள நடவடிக்கைகளிலிருந்து எழும் விபத்து, சுகாதாரம் மற்றும் பாதுகாப்பு ஆகியவற்றிற்கு எதிராக பொதுமக்களின் உறுப்பினர்களையும் உள்ளடக்கியது. இந்த திட்டத்தில் சம்பந்தப்பட்ட பாலம் அதிகாரிகளின் நிலையான பாலம் ஆய்வு பாதுகாப்பு நடைமுறைகள் மற்றும் உள்ளூர் விதிமுறைகளுக்கு இணங்க போக்குவரத்து கட்டுப்பாட்டு நடைமுறைகள் போன்ற கூடுதல் பாதுகாப்பு தேவைகள் இருக்க வேண்டும். ஆய்வுக் குழுவின் ஒவ்வொரு உறுப்பினரும் பாதுகாப்பு உள்ளாடைகள், தலைக்கவசங்கள், வேலை பூட்ஸ் ஆகியவற்றைப் பயன்படுத்த வேண்டும். ஏறும் இடத்தில், பொருத்தமான பாதுகாப்பு பெல்ட்களைப் பயன்படுத்த வேண்டும். இரவு நேர வேலைக்கு சிறப்பு முன்னெச்சரிக்கைகள் எடுக்கப்பட வேண்டும். முதலுதவி பெட்டி ஆய்வுக் குழுவுடன் வர வேண்டும்.

தெளிவான மற்றும் கூர்மையான புகைப்படங்கள் பாலம் ஆய்வு அறிக்கையை ஆதரிக்க மிகவும் பயனுள்ள ஆவணங்கள். ஆகவே பரந்த கோணம் மற்றும் தொலைநோக்கி லென்ஸ்கள் பொருத்தப்பட்ட மோடம் கேமராக்கள் பரிசோதனையின் போது மிகவும் பயனுள்ளதாக இருக்கும். விவரத்தின் அளவை எளிதில் புரிந்துகொள்வதற்கு புகைப்படத்தில் தெளிவாக குறிக்கப்பட்ட அளவு அல்லது எளிதில் அடையாளம் காணக்கூடிய உருப்படியைச் சேர்ப்பது நல்லது.

பரிசோதனையின் முடிவுகளின் அடிப்படையில், பாலம் கட்டமைப்பின் அனைத்து முக்கியமான உறுப்பினர்களுக்கும் மன அழுத்த அளவைக் கணக்கிடுவது இறந்த மற்றும் நேரடி சுமைகளைப் பொறுத்து மேற்கொள்ளப்பட வேண்டும். இறந்த சுமைகளில் பழுது மற்றும் பலப்படுத்துவதற்கான கூடுதல் பொருட்களுக்கான மதிப்பிடப்பட்ட சுமை இருக்க வேண்டும். மன அழுத்த அளவைக் கணக்கிடுவது வடிவமைப்பாளருக்கு தனிப்பட்ட உறுப்பினர்கள் மற்றும் மூட்டுகளின் எஞ்சிய திறன்களை நேரடி சுமைகள் மற்றும் பிற தற்செயலான சுமைகளுக்கு மதிப்பிடுவதற்கும் இந்த உறுப்பினர்கள் மற்றும் மூட்டுகளில் உண்மையான சுமை விளைவுகளுடன் ஒப்பிடுவதற்கும் உதவும். இது குறைபாடுள்ள மற்றும் பலப்படுத்த வேண்டிய உறுப்பினர்கள் மற்றும் மூட்டுகளை அடையாளம் காண உதவும்.

மூட்டுகளின் திறனை கணக்கீடுகள் மூலம் மதிப்பிடுவது மிகவும் கடினம், ஏனெனில் மூட்டுகளின் ஆய்வு செய்யக்கூடிய பகுதிகள் தடைசெய்யப்பட்டுள்ளன, மேலும் மூட்டுகளின் வடிவமைப்பு பெரும்பாலும் அழுத்த செறிவுகள் மற்றும் பிளாஸ்டிக் (அறியப்படாதது)9

பல்வேறு இணைப்பிகளுக்கு இடையில் சுமை மறுவிநியோகம் (அதாவது ரிவெட்டுகள், போல்ட், வெல்ட்ஸ்). எவ்வாறாயினும், கூட்டுத் திறனில் அவற்றின் தாக்கத்திற்காக வெளிப்படையான குறைபாடுகளை ஆய்வு செய்யலாம் மற்றும் குறைபாடுகளை சமாளிப்பதற்கான சில நடவடிக்கைகளை நம்பத்தகுந்த முறையில் செயல்படுத்த முடிந்தால் அதைக் கருத்தில் கொள்ளலாம்.

இந்த செயல்பாடு இரண்டு நிலைகளில் பரவலாக மேற்கொள்ளப்படுகிறது, அதாவது, கருத்து நிலை மற்றும் வடிவமைப்பு நிலை.

இந்த கட்டத்தில் தீர்வுக்கான பல்வேறு விருப்பங்கள் விரிவாகக் கருதப்படுகின்றன. இந்த சூழலில் சில பொருத்தமான புள்ளிகளைக் கருத்தில் கொள்ள வேண்டும்:

ஒரு சில சாத்தியமான திட்டங்களை அடையாளம் கண்டுள்ளதால், இவை மறுவாழ்வுக்கான மூலோபாயத்தை இறுதி செய்வதற்காக கடுமையான பகுப்பாய்வு மற்றும் வடிவமைப்பு பணிகளுக்கு உட்படுத்தப்படுகின்றன. சில பொருத்தமான அம்சங்கள் இங்கு விவாதிக்கப்படுகின்றன:

(நான்)இறந்த சுமை அழுத்தங்கள்

அமைக்கப்பட்ட பாலத்தின் உறுப்பினர்கள் ஏற்கனவே இறந்த சுமை விளைவுகளுக்கு உட்படுத்தப்பட்டுள்ளனர். எனவே புனர்வாழ்வுப் பணிகளை மேற்கொள்வதற்கு முன்னர், இறந்த சுமையிலிருந்து கட்டமைப்பை விடுவிக்க வேண்டும். இது செய்யப்படாவிட்டால், தற்போதுள்ள உறுப்பினர்கள் இறந்த சுமைகளைத் தொடர்ந்து கொண்டு செல்வார்கள், மேலும் ஏற்கனவே இறந்த சுமை விளைவின் அளவிற்கு வலியுறுத்தப்படுவார்கள். இதன் விளைவாக, புதிய பொருளின் திறன் பயன்படுத்தப்படாமல் இருக்கும், ஏனெனில் இது ஏற்கனவே இருக்கும் உறுப்பினர்களை மிகைப்படுத்தாமல் அனுமதிக்கக்கூடிய அழுத்த நிலையை அடைய முடியாது. இறந்த சுமைகளை அகற்றுவது நடைமுறையில் இல்லை என்றால், புதிய பொருள் நேரடி சுமைகளை மட்டுமே சுமக்க கருதப்பட வேண்டும்.

ஏற்கனவே உள்ள பாலத்தின் இறந்த சுமை அழுத்தங்களை அகற்ற சில முறைகள் உள்ளன. மிகவும் பொதுவான முறை என்னவென்றால், ஒரு சில இடங்களில் சுற்றுவட்டாரத்தை ஜாக் செய்து, அடியில் தற்காலிக ஆதரவை வழங்குதல்.

டி.எல் இன் விளைவை நிவர்த்தி செய்வதற்கான தற்காலிக அல்லது நிரந்தர வெளிப்புற முன்கூட்டியே வழங்குவதும் மிகவும் திறமையான முறையாகும் .. பெரிய உயரங்கள் மற்றும் வற்றாத நதிகளுக்கு மேல் உள்ள பாலங்களுக்கு புனர்வாழ்வளிப்பதற்கான வெளிப்புற முன்கூட்டியே திட்டவட்டமான நன்மைகள் உள்ளன.

(ii)பணிநீக்கம் மற்றும் எலும்பு முறிவு முக்கியமான உறுப்பினர்

ஒரு தேவையற்ற கட்டமைப்பானது, பல சுமைகளைச் சுமக்கும் பொறிமுறையைக் கொண்டுள்ளது, இதனால், ஒரு பொறிமுறை தோல்வியுற்றால் அல்லது பலவீனமடைந்துவிட்டால், சுமை மற்றொரு பொறிமுறையால் செயல்படுத்தப்படும். தேவையற்ற கட்டமைப்பு, மறுபுறம், பல சுமை சுமக்கும் பொறிமுறையைக் கொண்டிருக்கவில்லை, இதன் விளைவாக ஒரு தனிமத்தின் தோல்வி (எலும்பு முறிவு முக்கியமான உறுப்பினர்) கட்டமைப்பின் சரிவை ஏற்படுத்தக்கூடும்.

எந்தவொரு கூட்டு தோல்வியும் இருக்கும்10

ஒத்த விளைவு. மூட்டுகள் ஆய்வு மற்றும் பழுதுபார்க்க மிகவும் கடினம். எனவே, சுமை பரிமாற்றத்திற்கான மாற்று பாதைகளை வழங்குவது புனர்வாழ்வு மூலோபாயத்தை உருவாக்குவதில் ஒரு முக்கியமான கருத்தாகும்.

(iii)சோர்வு விளைவு

புனர்வாழ்வு விவரங்களை வளர்க்கும் போது சோர்வு விளைவைக் கருத்தில் கொள்ள வேண்டும். குறிப்பிட்ட கவனம் தேவைப்படும் சில விவரங்களில் பதற்றம் மண்டலத்தில் அழுத்தங்கள், கூர்மையான வருபவர்கள், மன அழுத்த செறிவை ஏற்படுத்தும் குறுக்குவெட்டுகளில் திடீர் மாற்றங்கள் போன்றவை அடங்கும்.

புனர்வாழ்விற்கான வெல்டட் விவரங்களை உருவாக்கும் போது, பின்வரும் பரிந்துரைகள் சோர்வு தொடர்பான விரிசல்களைக் குறைக்க உதவும்:

(iv)இணைப்புகள்

புதிய ஃபாஸ்டென்சர்கள் தற்போதுள்ள ஃபாஸ்டென்சிங் அமைப்புடன் இணக்கமாக இருக்க வேண்டும். முடிந்தவரை வெல்டிங் ஏற்கனவே இருக்கும் ரிவெட்டட் / போல்ட் இணைப்புகளில் தவிர்க்கப்பட வேண்டும். பயன்படுத்தினால், முழு சுமையையும் மாற்ற வெல்டிங் வடிவமைக்கப்பட வேண்டும். இருப்பினும், வெல்டிங்கை ஒரு விருப்பமாகத் தேர்ந்தெடுப்பதற்கு முன், பெற்றோர் பொருளின் வெல்டிபிலிட்டி முதலில் கண்டறியப்பட வேண்டும்.

குறைபாடுள்ள ரிவெட்டுகள் சிறந்த மற்றும் பொருத்தப்பட்ட போல்ட்களால் மாற்றப்படுகின்றன, ஏனெனில் இந்த போல்ட்களின் சுமை பரிமாற்ற நடத்தை ரிவெட்டுகளுக்கு ஒத்ததாக இருக்கிறது. இருப்பினும், உயர் வலிமை உராய்வு பிடியில் (எச்.எஸ்.எஃப்.ஜி) போல்ட் பயன்படுத்தப்பட்டால், தற்போதுள்ள ரிவெட்டுகளின் செயல்திறனை சரிபார்க்க வேண்டும்.

(v)விசித்திரத்தன்மை

ஏற்கனவே சேதமடைந்த உறுப்பினரை வலுப்படுத்த புதிய பொருட்களைச் சேர்க்கும்போது, இரண்டாம் நிலை அழுத்தங்களைத் தவிர்ப்பதற்காக, பலப்படுத்தப்பட்ட பிரிவின் ஈர்ப்பு மையம், முடிந்தவரை, அசல் பிரிவின் ஈர்ப்பு மையத்துடன் ஒத்துப்போவதை உறுதி செய்ய வேண்டும். விசித்திரத்திற்கு. இந்த தேவையை அடைய முடியாவிட்டால், விசித்திரத்தின் விளைவு வடிவமைப்பில் கருதப்பட வேண்டும்.

பொறியியலாளர் தயாரித்த புனர்வாழ்வு திட்டத்திற்கான வரைபடங்கள் மற்றும் விவரக்குறிப்புகள் தெளிவாகவும் தெளிவாகவும் இருக்க வேண்டும். அனைத்து விவரங்களும் தளத்தில் முன்மொழியப்பட்ட செயல்பாட்டின் வரிசையும் வரைபடங்கள் மற்றும் விவரக்குறிப்புகளில் தெளிவாகக் குறிக்கப்பட வேண்டும். ஒப்பந்தக்காரரால் தயாரிக்கப்பட்ட வேலை வரைபடங்கள் பொறியாளரின் கருத்தியல் வடிவமைப்பு வரைபடங்களின் அடிப்படையில் இருக்க வேண்டும், ஆனால் தளத்தில் உண்மையான அளவீடுகளைப் பின்பற்ற வேண்டும். புதிய உறுப்பு மற்றும் / அல்லது நீக்குதலுக்கான வேலையின் நோக்கத்தை வரைபடங்கள் தெளிவாகக் குறிக்க வேண்டும்: வடிவமைப்பு தேவைகளை பூர்த்தி செய்யும் இருக்கும் கூறுகள். மேலும், வரைபடங்கள் தெளிவாக இருக்கும் மற்றும் புதிய கூறுகளை வரையறுக்க வேண்டும்.

வேலையின் ஒவ்வொரு பாத்திரத்தின் ஃபேப்ரிகேஷன் மற்றும் விறைப்புத்தன்மை மிகவும் துல்லியமாக செய்யப்பட வேண்டும், இதனால் பாகங்கள் விறைப்புத்தன்மையுடன் சரியாக பொருந்துகின்றன. அருகிலுள்ள எஃகு வேலைகளை சேதப்படுத்தாமல் இருக்க சுடர் வெட்டுதல் மற்றும் / அல்லது இருக்கும் உறுப்பினர்களை அகற்றுவது கவனமாக செய்யப்பட வேண்டும். தற்போதுள்ள உறுப்பினர்களை அகற்றும் போது, முழு கட்டமைப்பின் ஸ்திரத்தன்மையை உறுதிப்படுத்த போதுமான தற்காலிக ஆதரவுகள் வழங்கப்பட வேண்டும். தற்காலிக ஆதரவுகளுக்கு இடையில் எந்தவொரு மாறுபட்ட தீர்வையும் அகற்ற கவனமாக இருக்க வேண்டும்.

தற்போதுள்ள பாலத்திற்கான மறுவாழ்வு திட்டத்தை செயல்படுத்துவது பெரும்பாலும் காலவரையறை திட்டமாகும். எனவே, முன் விரிவான திட்டமிடல் மற்றும் செயல்படுத்தலின் போது சரியான கண்காணிப்பு ஆகியவை வெற்றிகரமாக அவசியம்11

அத்தகைய திட்டத்தின் நிறைவு.

ஒரு புனர்வாழ்வுப் பணியில், முன்னர் கற்பனை செய்யப்படாத சில சிக்கல்கள், தளத்தில் எழக்கூடும், மேலும் இதுபோன்ற பிரச்சினைகளை அந்த இடத்திலேயே தீர்க்க தளத்தின் மேற்பார்வைக் குழு அடிக்கடி அழைக்கப்படுகிறது. எனவே தளத்தில் உள்ள குழு அத்தகைய தற்செயல்களைச் சந்திக்க நன்கு ஆயுதம் வைத்திருக்க வேண்டும்.

இந்த பகுதி சுருக்கமாக விவரிக்கிறது

தற்போதுள்ள எஃகு பாலங்களில் பொதுவாக ஏற்படும் குறைபாடுகளுக்கான தீர்வு தீர்வுகளை பரிந்துரைத்தது. உள்ளடக்கப்பட்ட உருப்படிகள்:

தற்போதுள்ள எஃகு பாலங்களில் சேதத்திற்கு மிகவும் பொதுவான காரணம் அரிப்பு. அரிப்பு சேதமடைந்த உறுப்பினரின் மறுவாழ்வுக்கான தீர்வு முதன்மையாக அரிப்பின் அளவு மற்றும் மேற்பரப்பு பரப்பளவில் அதன் அளவைப் பொறுத்தது. அரிப்பு காரணமாக சேதத்திற்கான சில பொதுவான தீர்வுகள் கீழே விவரிக்கப்பட்டுள்ளன:

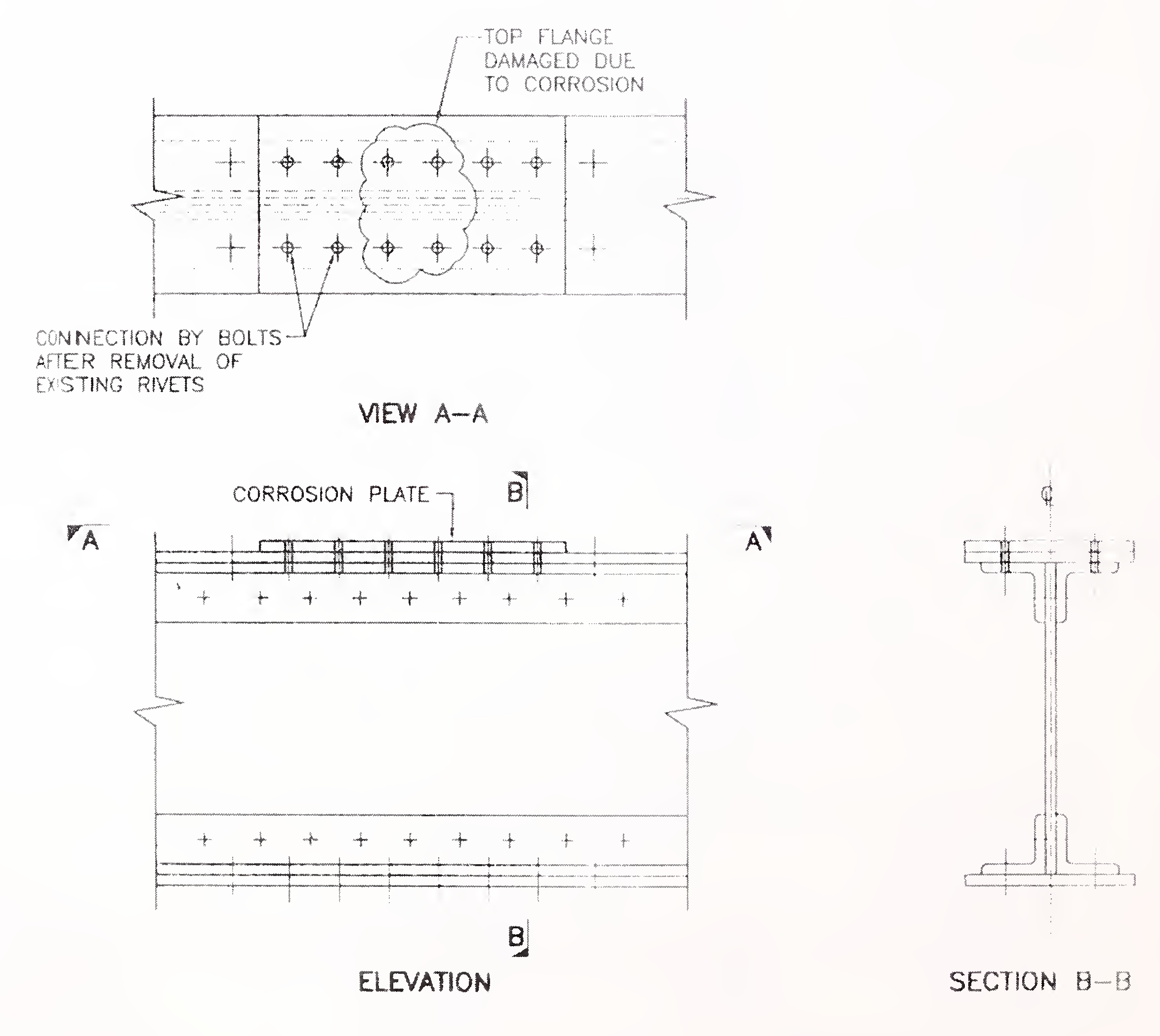

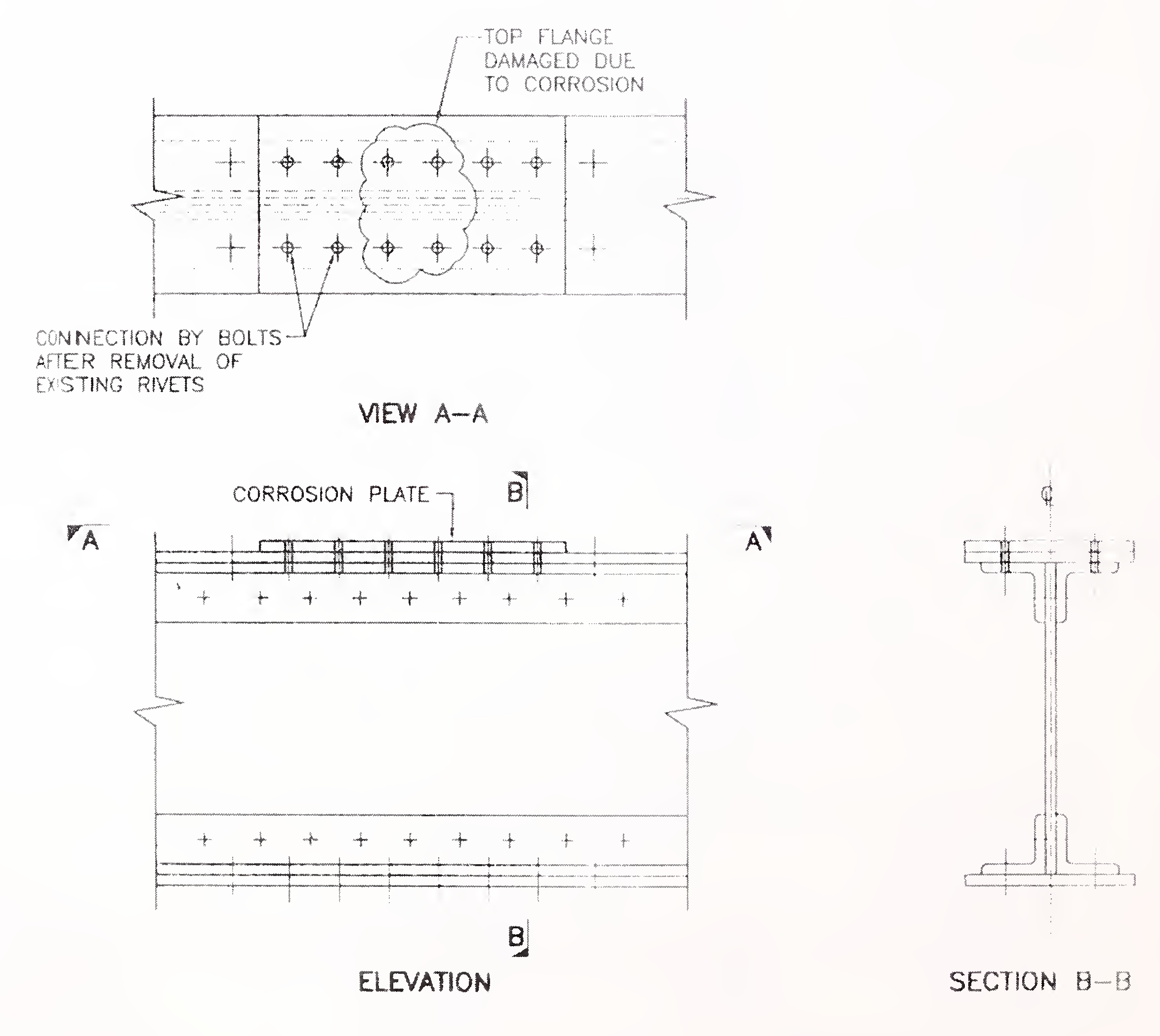

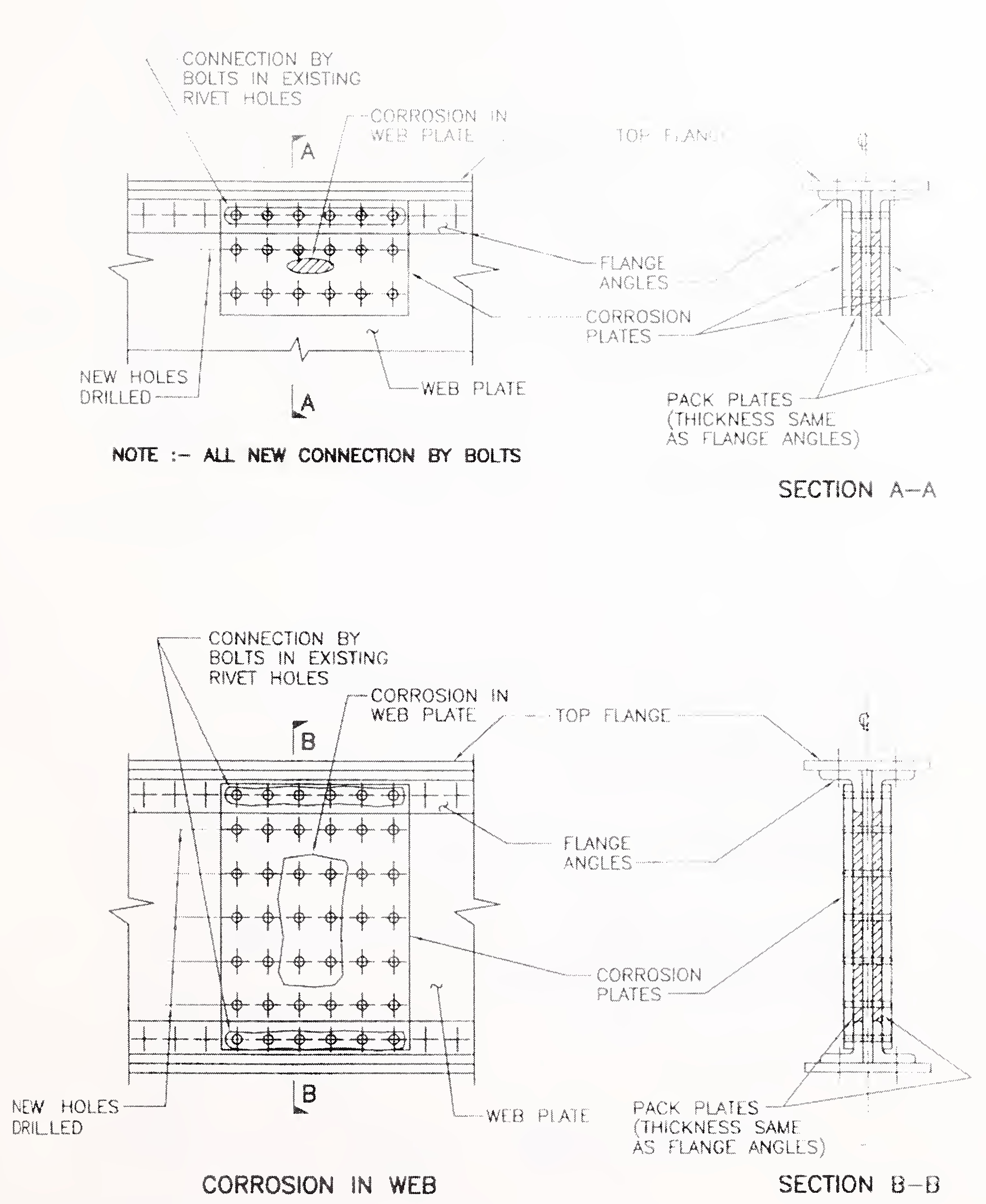

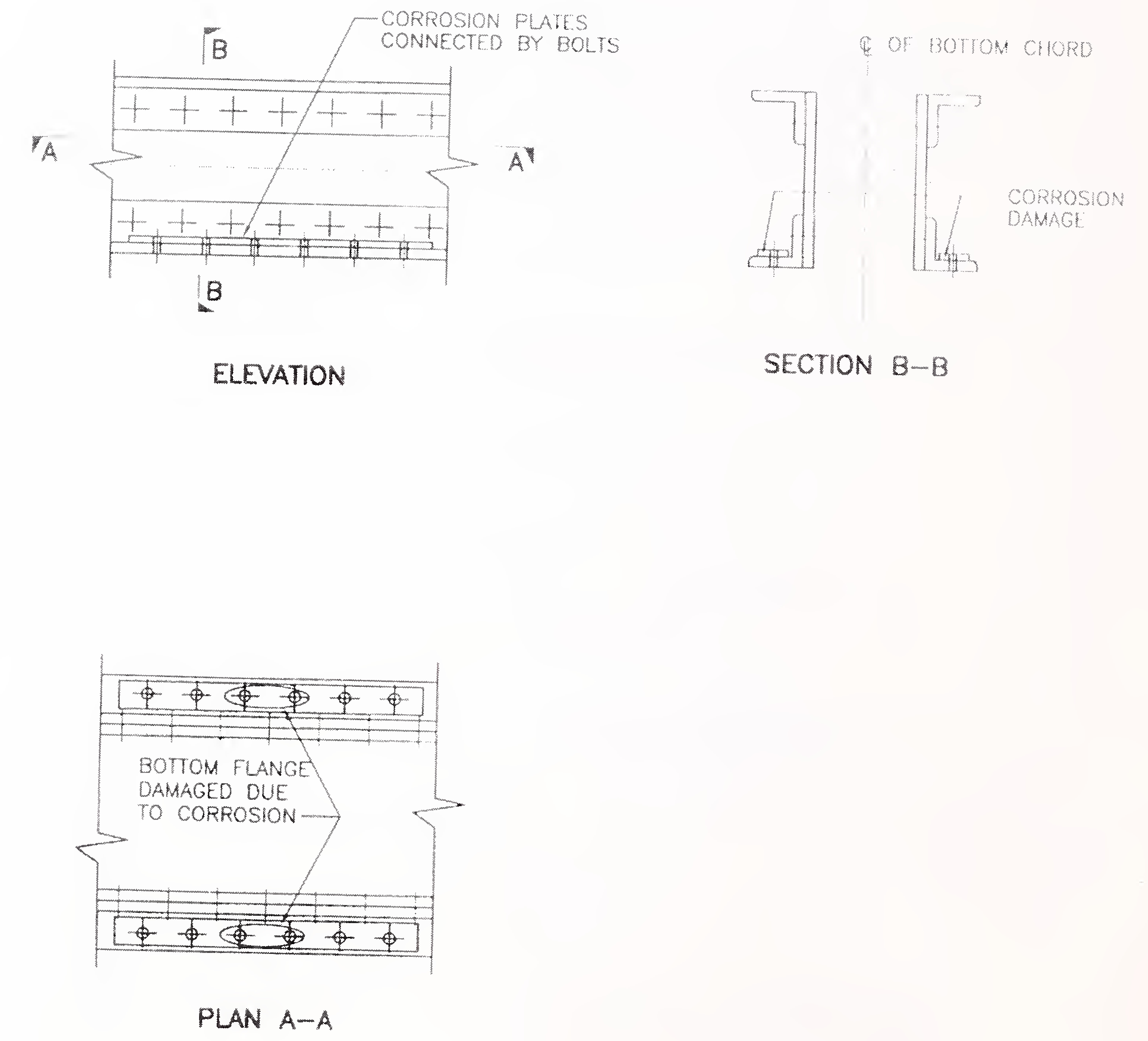

(இந்த நடவடிக்கைகளில் சில இணைப்பின் படம் 1 முதல் 4 வரை விளக்கப்பட்டுள்ளன.)

தனிமைப்படுத்தப்பட்ட இடங்களில் ஏற்படும் விரிசல்களை 13.5 முதல் 23.5 மிமீ விட்டம் கொண்ட துளை 20 மிமீ தாண்டி துளைப்பதன் மூலம் சரிசெய்ய முடியும்12

விரிசலின் முனை, அதன் மேலும் முன்னேற்றத்தின் வரிசையில், கிராக் பரவலைக் கைது செய்ய. இது பொதுவாக ஒரு தற்காலிக பழுதுபார்க்கும் மற்றும் விரிசலின் இருபுறமும் போதுமான எண்ணிக்கையிலான போல்ட்டுகளுடன் பிளவு தகடுகள் அல்லது பிளவு கோணங்களை சரிசெய்வதன் மூலம் பின்பற்றப்பட வேண்டும். விரிசல்களின் தனிமைப்படுத்தப்பட்ட நிகழ்வுகளுக்கு இது மிகவும் பொதுவான தீர்வாகும். ஒரு உறுப்பினரில் பல விரிசல்களுக்கு, ஒரே உறுப்பினரால் கிராக் செய்யப்பட்ட உறுப்பினரை மாற்றுவது விரும்பத்தக்கதாக இருக்கலாம். மாற்றாக, சேதமடைந்த உறுப்பினரின் பகுதி மட்டுமே மாற்றப்படலாம் மற்றும் புதிய பகுதிக்கும் இருக்கும் பகுதிக்கும் இடையில் போதுமான பிளவு இணைப்பு வழங்கப்படலாம்.

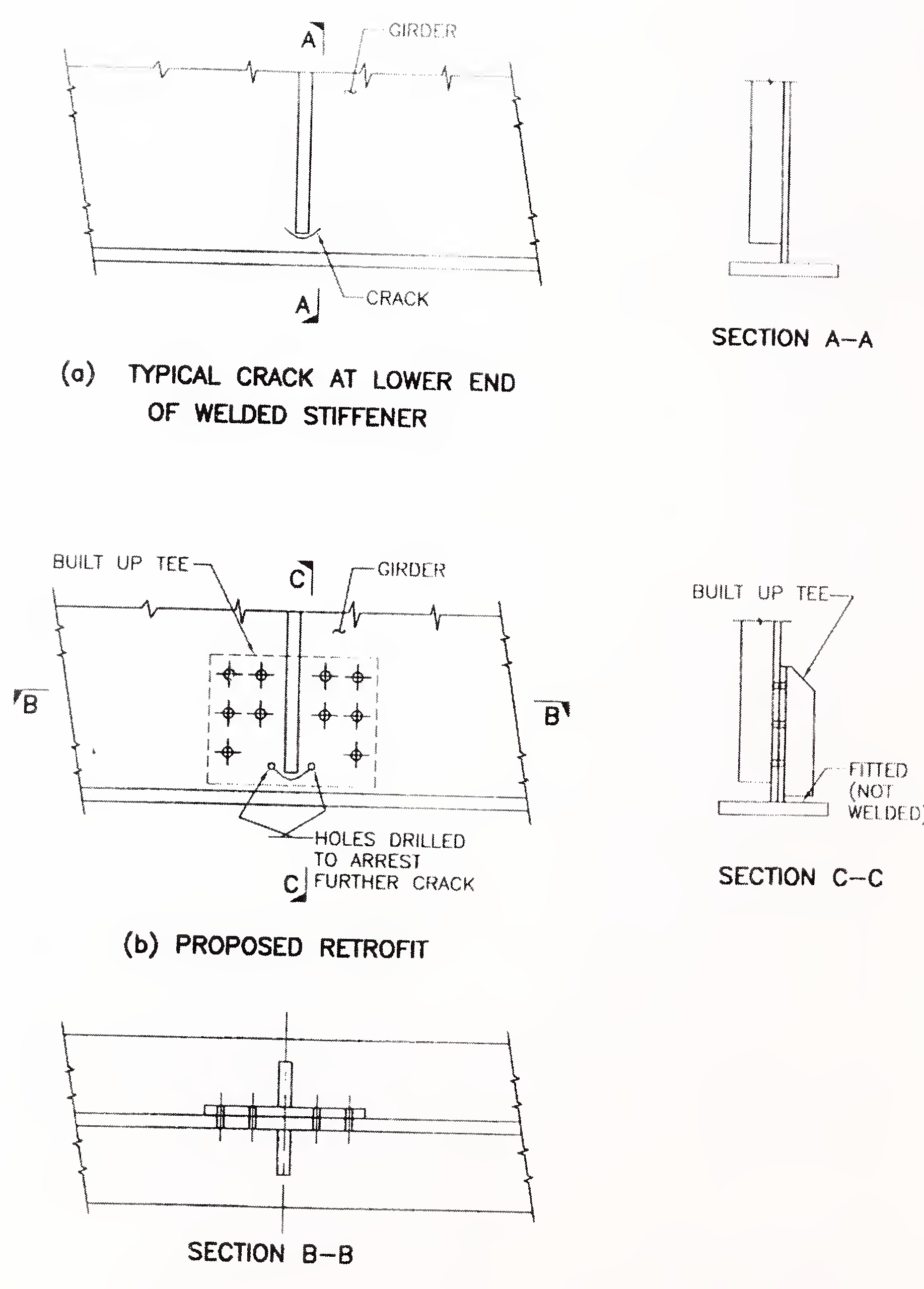

வெல்டட் கர்டர்களில், வலையில் வெல்டட் ஸ்டைஃபெனர் இணைப்பின் கீழ் முனைக்கு அருகில் வலையில் வழக்கமான விரிசல் ஏற்படலாம். இந்த விரிசல்களை விரிசலின் உதவிக்குறிப்புகளுக்கு அப்பால் துளைகளை துளையிட்டு, பின்னர் விரிசல் அடைந்த பகுதியை வெளியேற்றி, வெல்ட் உலோகத்தை அதன் இடத்தில் வைப்பதன் மூலம் சரிசெய்யலாம், அதன்பிறகு அதிகப்படியான உலோகத்தை அரைத்து அகற்றலாம். இருப்பினும், புலம் வெல்டிங் செய்வதற்கு, எஃகு வேதியியல் கலவை கண்டறியப்பட்டு, நிபுணர்களுடன் கலந்தாலோசித்து பொருத்தமான மின்முனையைத் தேர்ந்தெடுக்க வேண்டும். வலையின் மறுபுறத்தில் பொருத்தமான, போல்ட் பிளவு கூடுதல் வலிமையை வழங்கும்.

(இந்த நடவடிக்கைகளில் சில இணைப்பின் படம் 5 முதல் 7 வரை விளக்கப்பட்டுள்ளன)

வாகனம் மோதல் அல்லது விபத்து காரணமாக உறுப்பினர்களை உள்ளூர் வளைத்தல் மற்றும் வளைத்தல் இயந்திர வழிமுறைகள் அல்லது வெப்பத்தைப் பயன்படுத்துவதன் மூலம் சரிசெய்யப்படலாம். இருப்பினும், பிந்தைய முறை தொழில்நுட்ப வல்லுநர்களிடையே பிரபலமாக இல்லை.

மெக்கானிக்கல் நேராக்கலுக்கு, சேதமடைந்த பகுதியில் மெதுவாக வெப்பத்தைப் பயன்படுத்துவதும், பின்னர் பாதிப்பு சுமைகளைத் தவிர்ப்பதை இயந்திர வழிமுறைகளால் நேராக்குவதும் பரிந்துரைக்கப்பட்ட செயல்முறையாகும். எந்தவொரு வெளிப்புற உதவியும் பயன்படுத்தாமல் உறுப்பினரை குளிர்விக்க அனுமதிக்க வேண்டும். வெப்பத்தைப் பயன்படுத்தாமல் உறுப்பினரை நேராக்குவது பொதுவாக பரிந்துரைக்கப்படுவதில்லை (ஏனெனில் சுற்றுப்புற வெப்பநிலையில்) இந்த செயல்முறைக்குத் தேவையான அதிக வெளிப்புற சுமைகள் எஃகு பண்புகளை மோசமாக பாதிக்கலாம்.

அதிகரித்த ஏற்றுதல்

பொதுவாக, அதிகரித்த ஏற்றலுக்கான கட்டமைப்பை மேம்படுத்துவதற்கான நடைமுறைகள்:

கூறுகள்

மிட்ஸ்பானுக்கு அருகிலுள்ள மேல் மற்றும் கீழ் விளிம்புகளுக்கு கவர் தகடுகளை சேர்ப்பதன் மூலம் உருட்டப்பட்ட விட்டங்கள் மற்றும் தட்டு கர்டர்களின் திறன்களை அதிகரிக்க முடியும். கவர் தட்டுகளின் நீளம் மற்றும் அவற்றின் கட்-ஆஃப் புள்ளிகள் வடிவமைப்பு சோதனை மூலம் தீர்மானிக்கப்பட வேண்டும். உருட்டப்பட்ட விட்டங்கள் மற்றும் வெல்டட் பிளேட் கர்டர்கள் இருந்தால் கவர் தகடுகளை வெல்டிங் செய்யலாம். இருப்பினும், சோர்வு தொடர்பான விரிசல்களைத் தவிர்ப்பதற்காக, கோட்பாட்டு வெட்டு-புள்ளியில் இவற்றை நிறுத்துவதற்குப் பதிலாக, கவர் தகடுகளை முனைகளுக்கு நீட்டுவது விரும்பத்தக்கது. நதி தட்டப்பட்ட கயிறுகளுக்கு, கவர் தட்டுகள் பிரிவு 5.1.1 இல் விவரிக்கப்பட்டுள்ள அதே வழியில் போல்ட் மூலம் சரி செய்யப்பட வேண்டும். மேலே

டிரஸ் பாலங்களைப் பொறுத்தவரை, மேல் மற்றும் கீழ் வளையங்கள், மூலைவிட்டங்கள் மற்றும் செங்குத்துகள் போன்ற குறைபாடுள்ள முக்கிய உறுப்பினர்களின் திறன்களை இந்த உறுப்பினர்களுக்கு கூடுதல் எஃகு பகுதிகளை வழங்குவதன் மூலம் மேம்படுத்தலாம்.

இந்த உறுப்பினர்களின் பயனுள்ள நீளங்களைக் குறைப்பதன் மூலம் ஒரு டிரஸ் பாலத்தின் மேல் வளையங்கள் மற்றும் பிற சுருக்க உறுப்பினர்களின் திறனை அதிகரிக்க முடியும். புதிய உறுப்பினர்களை அறிமுகப்படுத்துவதன் மூலம் பேனல்களை உட்பிரிவு செய்வதன் மூலம் இதை அடைய முடியும்.

ஒரு பாலத்தின் நேரடி சுமை திறன் இருக்க முடியும்13

கட்டமைப்பின் இறந்த சுமை குறைக்கப்பட்டால் அதிகரித்தது. இந்த தீர்வின் ஒரு பொதுவான எடுத்துக்காட்டு, தற்போதுள்ள ஆர்.சி. டெக் ஸ்லாப்பை ஆர்த்தோட்ரோபிக் ஸ்டீல் டெக் அமைப்பால் மாற்றுவதாகும்.

ஏற்கனவே உள்ள பாலத்தின் திறனை விவரங்களில் மாற்றங்களைச் சேர்ப்பதன் மூலம் அதிகரிக்க முடியும், இதனால் அதன் கட்டமைப்பு முறையை மாற்றலாம். எடுத்துக்காட்டாக, டெக் அமைப்பில் உள்ள நீளமான ஸ்ட்ரிங்கர் விட்டங்களின் வெறுமனே ஆதரிக்கப்படும் இடைவெளிகளை இறுதி இணைப்பு விவரங்களை மாற்றியமைப்பதன் மூலம் தொடர்ச்சியான விட்டங்களாக மாற்றலாம், இதன் மூலம் அவற்றின் சுமை சுமக்கும் திறனை மேம்படுத்தலாம். ஏற்கனவே உள்ள பாலத்தின் திறனை அதிகரிப்பதற்கான மற்றொரு முறை, ஒன்று அல்லது அதற்கு மேற்பட்ட புள்ளிகளில் சுற்றுவட்டாரத்தின் அடிப்பகுதியில் இருந்து கூடுதல் ஆதரவை வழங்குவதன் மூலம். இதேபோல், பாலத்தின் முனைகளிலிருந்து அடுத்த உள் குழு பேனல் புள்ளிக்கு ஆதரவு புள்ளிகளை மாற்றுவது கிர்டரின் திறனை அதிகரிக்கும். புதிய உள்ளமைவு முனைகளில் கான்டிலீவர்ட் பேனல்களுடன் குறைக்கப்பட்ட இடைவெளியாக இருக்கும். ஏற்கனவே உள்ள பாலத்தின் சுமை சுமக்கும் திறனை அதிகரிப்பதற்கான மற்றொரு புதுமையான முறையானது, வெளிப்புற பிந்தைய அழுத்த அழுத்த தசைநாண்கள் மூலம் கட்டமைப்பு அமைப்பில் எதிர் சமநிலைப்படுத்தும் சக்திகளை அறிமுகப்படுத்துவதன் மூலம் ஆகும், இது பிந்தைய பதற்றம் கொண்ட கான்கிரீட் கற்றை போலவே செயல்படுகிறது. இந்த செயல்முறை கட்டமைப்பில் புதிய அழுத்தங்களைத் தூண்டுகிறது மற்றும் கட்டமைப்பில் இருக்கும் இறந்த அல்லது நேரடி சுமைகளின் விளைவுகளை குறைக்கிறது. இதனால் பாலத்தின் நேரடி சுமை திறன் அதிகரிக்கப்படுகிறது.

வகை பாலங்கள் வழியாக இருப்பதற்கு இதுபோன்ற தேவைகளுக்கு ஏற்ப மாற்றங்கள் தேவைப்படலாம். எண்ட் போர்ட்டல் சிஸ்டம்ஸ் மற்றும் ஸ்வே பிரேசிங்ஸ் ஆகியவை மிகவும் பொதுவான உறுப்பினர்கள். புதிய பரிமாணங்களை அழிக்க இந்த கூறுகள் இடமாற்றம் செய்யப்பட வேண்டும். கட்டமைப்பிற்குள் இடம் கிடைக்காவிட்டால், புதிய அனுமதி வரைபடத்தை அழிக்க, போர்டல் பிரேசிங்ஸ் மற்றும் ஸ்வே பிரேசிங்ஸ் ஆகியவற்றை பாலம் கட்டமைப்பிற்கு மேலே வைக்கவும், முனை புள்ளிகளில் மேல் வளையங்களில் வைக்கப்பட்டுள்ள மலங்களுக்கு அவற்றை சரிசெய்யவும் தேவைப்படலாம். பக்கவாட்டு சக்திகளை மேல் வளையங்களிலிருந்து தாங்கு உருளைகளுக்கு கடத்த தத்தெடுக்கப்பட்ட அமைப்பு போதுமானதா என்பதை உறுதிப்படுத்த வடிவமைப்பு சோதனைகளை மேற்கொள்ள வேண்டியது அவசியம்.

மேலே விவரிக்கப்பட்ட மாற்றங்கள் / புனர்வாழ்வு பணிகளை உள்ளடக்கிய சில பொதுவான இணைப்புகளைக் காட்டும் சில ஓவியங்கள் இணைப்பில் கொடுக்கப்பட்டுள்ளன.

பொது சிக்கல்கள் மற்றும் தீர்வு தீர்வுகள்

அஸ்திவாரங்களுக்கு சுமைகளை கடத்துவதற்கும், துணை கட்டமைப்பின் இயக்கங்களை அனுமதிப்பதற்கும் தாங்கு உருளைகள் முதன்மையாக தேவைப்படுகின்றன. பாலம் கட்டமைப்புகளில் ஒப்பீட்டளவில் சிறிய கூறுகள் இருந்தாலும், எந்தவொரு பாலத்தின் சரியான செயல்பாட்டிற்கும் இவை குறிப்பிடத்தக்க முக்கியத்துவம் வாய்ந்தவை. பல சந்தர்ப்பங்களில், சூப்பர் ஸ்ட்ரக்சரிலும், அடி மூலக்கூறுகளிலும் உள்ள துயரங்கள் தாங்கு உருளைகளின் முறையற்ற செயல்பாட்டின் காரணமாக இருப்பது கண்டறியப்பட்டுள்ளது. இந்த பிரிவில், தாங்கு உருளைகள் தொடர்பான பொதுவான பிரச்சினைகள் மற்றும் அவற்றின் தீர்வுத் தீர்வுகள் விவாதிக்கப்பட்டுள்ளன.

முன்னர் விவாதித்தபடி, எஃகு அரிப்பு மற்றும் துருப்பிடித்தல் பெரும்பாலும் நீர், தூசி மற்றும் குப்பைகளால் ஏற்படுகின்றன, அவை பெரும்பாலும் தாங்கு உருளைகள் இருக்கும் இடத்தில் சேகரிக்கின்றன, ஈரப்பதத்தை உறிஞ்சி தக்கவைத்துக்கொள்ளும் மற்றும் அதன் மூலம் அரிப்பை ஏற்படுத்துகின்றன. எனவே, தாங்கு உருளைகள் இருக்கும் இடத்தில் குப்பைகள் குவிக்க அனுமதிக்கப்படுவதில்லை என்பதை உறுதிப்படுத்துவது கட்டாயமாகும்.

தொடர்பு மேற்பரப்புகளில் கடும் அரிப்பு உராய்வின் குணகத்தை கணிசமாக அதிகரிக்கிறது, இதன் மூலம் நெகிழ் தகடுகள் அல்லது உருளைகளின் இயக்கத்தைத் தடுக்கிறது, மேலும் தாங்கு உருளைகள் பயனற்றதாக இருக்கும். பெரும்பாலும் பல் கம்பிகள் அல்லது ஊசிகளைப் போன்ற சிறிய கூறுகள் சிதைந்து போகின்றன, இதன் விளைவாக தாங்கியின் இயக்கத்தில் கட்டுப்பாடு ஏற்படுகிறது.14

தாங்கு உருளைகள் கடுமையான அரிப்பின் விளைவுகளைக் காண்பிக்கும் போது, இவற்றிற்கு தற்காலிக நீக்கம் மற்றும் முழுமையான சோதனை தேவைப்படலாம். சேதமடைந்த கூறுகளை மாற்றுவதன் மூலம் இவை புனர்வாழ்வளிக்கப்பட வேண்டும், தேவைப்பட்டால், பின்னர் ஓவியம் மற்றும் தடவப்பட்ட பிறகு மீண்டும் அமைக்கப்பட வேண்டும். அரிப்பு காரணமாக கூறுகள் எந்தவொரு பெரிய இழப்பையும் காண்பிக்கவில்லை என்றால், அவை சிட்டு மற்றும் தடவல் ஆகியவற்றில் மட்டுமே சுத்தம் செய்ய வேண்டியிருக்கும்.

பாலம் தாங்கு உருளைகள் தவறாக வடிவமைக்கப்படுவது சூப்பர் கட்டமைப்பின் இயக்கங்களை கட்டுப்படுத்தலாம் மற்றும் பாலம் கட்டமைப்பில் கூடுதல் சக்திகளைத் தூண்டக்கூடும். நகரும் சுமைகள், கடுமையான பூகம்பம், தாங்கு உருளைகள் குறைபாடுள்ள புனையமைப்பை அமைப்பதில் பிழை, அல்லது கடுமையான பூகம்பங்கள் காரணமாக நேரியல் மற்றும் நீர்த்துப்போகாத மூலக்கூறு இயக்கம் அல்லது அதிக சுமை காரணமாக அடித்தளத்தின் தீர்வு காரணமாக சூப்பர் ஸ்ட்ரக்சரின் அதிகப்படியான அதிர்வு காரணமாக தவறாக வடிவமைக்கப்படுகிறது.

தவறாக வடிவமைக்கப்பட்ட தாங்கியை முதலில் தாங்கி மீது சுமை குறைக்க பாலம் சூப்பர் ஸ்ட்ரக்சரை ஜாக் செய்வதன் மூலமும், கட்டமைப்பை ஆதரிக்க தற்காலிக முட்டுகள் அறிமுகப்படுத்துவதன் மூலமும், பின்னர் தாங்கி கூறுகளை சரியான சீரமைப்புடன் மீண்டும் அமைப்பதன் மூலமும் மறுவாழ்வு அளிக்க முடியும். உருளைகளின் சாய்வு. பொதுவாக ஜாக்கிங் புள்ளிகள் எஃகு பாலத்தில் முன்பே அமைந்துள்ளன. இருப்பினும், ஒரு குறிப்பிட்ட பாலத்தில் இவை கிடைக்கவில்லை என்றால், பாலத்தின் ஸ்திரத்தன்மை மற்றும் சம்பந்தப்பட்ட உறுப்பினரின் பலாவை கருத்தில் கொண்டு பொருத்தமான ஜாக்கிங் புள்ளிகளை உருவாக்குவது அவசியம்.

தாங்கு உருளைகள் சாய்வது மூலக்கூறு அல்லது சூப்பர் ஸ்ட்ரக்சர் அல்லது இரண்டின் இயக்கத்தின் காரணமாக இருக்கலாம். இரண்டிலும், சாய்ந்த தாங்கியை மீட்டமைப்பதற்கு முன்னர், அத்தகைய இயக்கங்களுக்கான தீர்வு நடவடிக்கைகள் முதலில் செயல்படுத்தப்பட வேண்டும். இல்லையெனில், சிறிது நேரம் கழித்து பிரச்சினை மீண்டும் நிகழக்கூடும். சாய்ந்த தாங்கு உருளைகளை மீட்டமைப்பது தவறாக வடிவமைக்கப்பட்ட தாங்கு உருளைகளைப் போலவே செய்ய முடியும். மேலும், கடுமையான பூகம்பம் ஏற்பட்டதால் இயக்கங்கள் ஏற்படலாம்.

கான்கிரீட் படுக்கை தொகுதிகள் குறிப்பிடத்தக்க செங்குத்து மற்றும் கிடைமட்ட சக்திகளுக்கு உட்படுத்தப்படுகின்றன. இதன் விளைவாக, பல பழைய பாலங்களில் இந்த இடங்கள் மோசமடைவது கண்டறியப்பட்டுள்ளது. இது படுக்கை தட்டின் அடிப்பகுதி மற்றும் படுக்கைத் தொகுதியின் மேற்பகுதிக்கு இடையில் சரியான மற்றும் சீரான தொடர்பு இல்லாததால் அல்லது கடுமையான பூகம்பத்தின் காரணமாக இருக்கலாம். தவறாக வடிவமைக்கப்பட்ட டெக் மூட்டுகளுக்கு மேலே சாலையின் மேற்பரப்பு மோசமாக இருப்பதால் வாகனங்களிலிருந்து மீண்டும் மீண்டும் பாதிப்பு சுமைகள் நிலைமையை மோசமாக்கும். முன்னர் விவாதிக்கப்பட்ட காரணங்களால் தாங்கு உருளைகள் தவறாக செயல்படுவதும் துயரத்தை அதிகரிக்கும்.

பழுதுபார்க்கும் பணிகளை மேற்கொள்வதற்கு முன், படுக்கைத் தொகுதிகளில் ஏற்படும் துயரத்திற்கான காரணம் குறித்து ஆராயப்பட வேண்டும். சேதமடைந்த படுக்கைத் தொகுதிகள் சரிசெய்யப்பட வேண்டும், அல்லது தேவைப்பட்டால் கூட வலுவான கான்கிரீட் கலவையைப் பயன்படுத்த வேண்டும். இந்த நோக்கத்திற்காக, சுமைகளை குறைக்க சூப்பர் ஸ்ட்ரக்சரை முதலில் ஜாக் செய்ய வேண்டும், மேலும் தற்காலிக முட்டுகள் மீது ஆதரிக்க வேண்டும். கான்கிரீட் கடினமாக்கப்பட்ட பின்னரே தாங்கு உருளைகள் மீண்டும் நிறுவப்பட வேண்டும்.

ஒரு தாங்கி உருளைகளில் கடுமையான அரிப்பு, முக்கிய கூறுகளில் விரிசல் போன்ற பெரிய குறைபாடுகளை சந்திக்கும்போது, அத்தகைய தாங்கியை முழுவதுமாக மாற்றுவது நல்லது. தொலைதூர இடத்தில் ஒரு பாலம் அமைந்திருக்கும்போது, அதை சரிசெய்வதை விட ஒரு தாங்கியை மாற்றுவது எளிதாகவும் மலிவாகவும் இருக்கலாம். மேலும், தரமற்ற பாலங்களில் (அதிகப்படியான வளைவு கொண்ட பாலங்கள் போன்றவை), தாங்கு உருளைகள் பல திசை சுழற்சிகளுக்கு உட்படுத்தப்படுகின்றன மற்றும் தற்போதுள்ள பாரம்பரிய தாங்கு உருளைகள் அத்தகைய நிலைமைகளுக்கு வடிவமைக்கப்படவில்லை. இதுபோன்ற சந்தர்ப்பங்களில், இந்த வகை இயக்கத்திற்கு இடமளிக்க, தற்போதுள்ள தாங்கிக்கு நவீன எலாஸ்டோமெரிக் அல்லது பானை அல்லது கோள தாங்கு உருளைகள் மூலம் மாற்ற வேண்டும்.

மாற்றப்பட்டால் பின்வரும் புள்ளிகளைக் கருத்தில் கொள்ள வேண்டும்15

தாங்கு உருளைகள்:

பராமரிப்பு

புதிதாக கட்டப்பட்ட எஃகு பாலத்தைப் போலவே, புனர்வாழ்வளிக்கப்பட்ட பாலமும் இயற்கையான மற்றும் மனிதனால் உருவாக்கப்பட்ட சூழ்நிலைகள் காரணமாக சீரழிவின் ஆபத்துகளிலிருந்து பாதுகாக்கப்பட வேண்டும், இதனால் மறுவாழ்வுக்கான முதலீடு முன்கூட்டியே வீணடிக்கப்படாது. எனவே நன்கு திட்டமிடப்பட்ட மற்றும் கண்காணிக்கப்பட்ட ஆய்வு மற்றும் பராமரிப்பு ஆட்சியை அறிமுகப்படுத்துவது அனைத்து புனர்வாழ்வளிக்கப்பட்ட பாலம் கட்டமைப்புகளுக்கும் அவசியம். பொதுவாக 'பிரிட்ஜ் மேனேஜ்மென்ட் சிஸ்டம் (பி.எம்.எஸ்)' என்று அழைக்கப்படும் இத்தகைய அமைப்பு, கட்டமைப்பின் தற்போதைய நிலையை அவ்வப்போது ஆய்வு செய்வதையும் பதிவு செய்வதையும் உறுதி செய்யும், மேலும் சரியான நேரத்தில் தீர்வு நடவடிக்கைகளை எடுப்பதற்கான பாலம் கட்டமைப்பின் நிலை குறித்து அதிகாரிகளுக்கு தொடர்ச்சியான அடிப்படையில் தெரிவிக்கும். .

வழக்கமான ஆய்வு மற்றும் பாலங்களை பராமரிப்பதற்கான தேவைகள் வெளியிடப்பட்ட பிற இலக்கியங்களில் (எ.கா.ஐ.ஆர்.சி: 24-2001,ஐ.ஆர்.சி: எஸ்.பி: 18 மற்றும்ஐ.ஆர்.சி: எஸ்.பி: 35). எனவே இவை இங்கு மீண்டும் மீண்டும் செய்யப்படவில்லை. இந்த பிரிவு முதன்மையாக புனர்வாழ்வளிக்கப்பட்ட பழைய எஃகு பாலங்களுக்குத் தேவையான தடுப்பு பராமரிப்பு மறுபயன்பாட்டிற்கான வழிகாட்டுதல்களை வழங்குவதாகும்.

புனர்வாழ்வளிக்கப்பட்ட பாலம் கட்டைகளின் ஆய்வு / கண்காணிப்பின் அதிர்வெண் மற்றும் நிலை குறிப்பிடப்பட்டுள்ளபடி இருக்க வேண்டும்ஐ.ஆர்.சி: 24-2001 பின்வரும் மாற்றங்களுடன்.

அனுபவத்திலிருந்து கவனிக்கப்படுகிறது, பெரும்பாலும், எளிதில் அணுகக்கூடிய பகுதிகள், வழக்கமாக வர்ணம் பூசப்படுகின்றன, அதேசமயம் அவ்வளவு எளிதில் அணுக முடியாத பகுதிகள் சரியான கவனத்தைப் பெறவில்லை. இதனால் எளிதில் அணுகக்கூடிய பகுதிகள் பொதுவாக பல ஆண்டுகளாக துருப்பிடிப்பதில்லை. மறுபுறம் அணுக முடியாத பாகங்கள் பெரும்பாலும் அரிக்கப்படுகின்றன. பராமரிப்பு வண்ணப்பூச்சின் போது இந்த அம்சத்தை கவனமாக பரிசீலிக்க வேண்டும்.

புதிய பூச்சு பயன்படுத்துவதற்கு முன்பு உறுப்பினரின் மேற்பரப்பில் இருந்து அனைத்து அழுக்கு, எண்ணெய் மற்றும் துரு ஆகியவற்றை அகற்றுவது அவசியம். கடும் துருப்பிடித்தால், பிரிவு பகுதி இழப்பு அனுமதிக்கக்கூடிய எல்லைக்கு அப்பாற்பட்டது என்பதை உறுதிப்படுத்த உரிய கவனம் செலுத்தப்பட வேண்டும், இந்நிலையில் ஓவியம் வரைவதற்கு முன்பு அரிப்பு தட்டு சேர்ப்பதன் மூலம் உறுப்பினர் பலப்படுத்தப்பட வேண்டியிருக்கும்.

கவனமாக பரிசீலிக்க வேண்டிய மற்றொரு அம்சம், ஒரு உறுப்பினரின் அதிகப்படியான பூச்சுகள். தடிமனான பூச்சுகள் எஃகு மேற்பரப்பிற்கு அதிக பாதுகாப்பை அளிப்பதாகத் தோன்றினாலும், உண்மையில், இது எதிர் விளைவிக்கும், இது கோட் விரிசல் மற்றும் சுடர்வதற்கு வழிவகுக்கும். இந்த நிலைக்கு பாதிக்கப்பட்ட இடத்தில் முழு பூச்சு அகற்றப்பட வேண்டும்.

ஒரு பாலம் கட்டமைப்பிற்காக ஏற்றுக்கொள்ளப்பட்ட ஆரம்ப ஓவிய அமைப்பு மற்றும் பராமரிப்பு ஓவியத்தின் தரம்16

அடுத்தடுத்த காலகட்டத்தில், தற்போது செய்யப்படும் பராமரிப்பு மீண்டும் பூசும் பணியின் செயல்திறனில் கணிசமான செல்வாக்கு உள்ளது. அசல் ஓவிய முறைமை சேவை நிலைக்கு போதுமானதாக இல்லாவிட்டால், அல்லது விரும்பிய அளவு வரை பணித்திறன் இல்லாவிட்டால், திறமையான மறுவடிவமைப்பு வேலை கடினமாகிவிடும், இதேபோல், பல ஆண்டுகளாக போதுமான பராமரிப்பு இல்லாததால் விரிவான சுத்தம் தேவைப்படலாம் மற்றும் பெரும்பாலும் பெரிய அளவிலான பேட்ச் ஓவியம் தேவைப்படும் வேலைகளை சரிசெய்யலாம் ஓவியத்தின் இறுதி கோட்டுகளுக்கு.

தற்போதுள்ள வண்ணப்பூச்சின் செயல்திறன் திருப்திகரமாக இருந்தால், அதே வண்ணப்பூச்சு பொதுவாக இருக்கும் வண்ணத்தில் பயன்படுத்தப்படுகிறது. இருப்பினும், தற்போதுள்ள ஓவியம் அமைப்பு திருப்திகரமாக இல்லை என்றால், புதியதுக்கு செல்ல வேண்டியது அவசியம். அத்தகைய சூழ்நிலையில் பின்வரும் அம்சங்களை கவனமாக பரிசீலிக்க வேண்டும்:

புதிய பாதுகாப்பு அமைப்பு தற்போதுள்ள அமைப்புடன் இணக்கமாக இருக்க வேண்டும். இல்லையெனில் புதிய கோட் நீண்ட காலமாக இருக்கும் ஒன்றை கடைபிடிக்காது. மேலும், தற்போதுள்ள வண்ணப்பூச்சுக்கு புதிய பராமரிப்பு கோட் வைத்திருக்க மேற்பரப்பு சீரற்றதாக இருக்க சிறப்பு சிராய்ப்பு சிகிச்சை தேவைப்படலாம்.

பூச்சு முறையைத் தேர்ந்தெடுப்பதற்கு, பின்வரும் அம்சங்களுக்கு குறிப்பிட்ட கவனம் தேவை:

ஒட்டுமொத்த முன்னேற்றத்தில் தாமதத்தைத் தவிர்க்க புதிய பூச்சு முறை மற்றும் அதன் பயன்பாட்டிற்கான வசதிகள் எளிதில் கிடைக்கின்றன.

பராமரிப்புக்கான அணுகல் கடினமான மற்றும் விலை உயர்ந்த தொலைதூர பகுதிகளில் அமைந்துள்ள பாலங்கள், ஆரம்ப செலவு அதிகமாக இருந்தாலும், அதிக நீடித்த பூச்சு அமைப்பு விரும்பத்தக்கதாக இருக்கலாம்.

திறமையான தொழிலாளர்கள் பற்றாக்குறை உள்ள இடத்தில் இந்த அம்சம் மிகவும் முக்கியமானது. இதுபோன்ற சந்தர்ப்பங்களில், சிறப்பு ஆபரேட்டர்கள் தேவையில்லாத அமைப்புகள் (அதாவது, குண்டு வெடிப்பு சுத்தம்) விரும்பத்தக்கதாக இருக்கும்.

பாதுகாப்பு அமைப்பின் நிதி மதிப்பீட்டிற்கு, மொத்த செலவை மதிப்பிடுவதற்கு ஆரம்ப செலவு மற்றும் எதிர்கால பராமரிப்பு செலவுகள் ஆகியவற்றைக் கருத்தில் கொள்ள வேண்டும். இந்த நோக்கத்திற்காக சில பிரைமா ஃபேஸி பொருத்தமான அமைப்புகளின் மொத்த வாழ்க்கை சுழற்சி செலவுகள் (எல்.சி.சி) கணக்கிடப்பட்டு ஒப்பிடப்பட வேண்டும். ஒரு ஆக்கிரமிப்பு சூழலில் அல்லது தொலைதூர மற்றும் அணுக முடியாத இடத்தில் பாலம் அமைந்துள்ள இடத்தில், ஒரு சிறப்பு அரிப்பை எதிர்க்கும் ஓவிய அமைப்பு, நீண்ட ஆயுள் கொண்ட சொத்து, ஆனால் அதிக செலவு வரம்பில் ஒரு காலகட்டத்தில் அதிக பொருளாதாரத்தை நிரூபிக்கும் என்று பெரும்பாலும் கண்டறியப்பட்டுள்ளது வாழ்க்கை சுழற்சி செலவு முறையுடன் பகுப்பாய்வு செய்தால் நேரம்.

கருத்தில் கொள்ள வேண்டிய வேறு சில காரணிகள்:

மீண்டும் வரைதல்

புதிய பாலம் கட்டமைப்பைப் போலவே, புதிய பூச்சு முறையையும் திறம்பட செய்ய மேற்பரப்பு தயாரிப்பு மிகவும் முக்கியமானது. மேற்பரப்பு ஒழுங்காக சுத்தம் செய்யப்பட்டு துரு அல்லது பிற இரசாயனங்கள் இல்லாமல் செய்யப்படாவிட்டால், புதிய பூச்சின் கீழ் அரிப்பு மீண்டும் தொடங்க வாய்ப்புள்ளது.

இந்த வெளியீட்டைத் தயாரிப்பதில், பின்வரும் இந்திய மற்றும் சர்வதேச தரநிலை மற்றும் குறிப்புகள் கருதப்பட்டன. வெளியீட்டு நேரத்தில், சுட்டிக்காட்டப்பட்ட பதிப்புகள் செல்லுபடியாகும். அனைத்து தரங்களும் திருத்தத்திற்கு உட்பட்டவை, மேலும் இந்த வழிகாட்டுதல்களை அடிப்படையாகக் கொண்ட ஒப்பந்தங்களுக்கான கட்சிகள் தரநிலைகளின் மிகச் சமீபத்திய சேர்த்தல்களைப் பயன்படுத்துவதற்கான சாத்தியத்தை ஆராய ஊக்குவிக்கப்படுகின்றன.18

| எஸ். | ஆவணம் / வெளியீட்டு எண். | ஆவணத்தின் தலைப்பு |

|---|---|---|

| 1 | ஐ.ஆர்.சி: 24-2001 | சாலை பாலங்கள் பிரிவு V, எஃகு சாலை பாலங்களுக்கான நிலையான விவரக்குறிப்புகள் மற்றும் நடைமுறைக் குறியீடு (இரண்டாவது திருத்தம்) |

| 2 | ஐ.ஆர்.சி: எஸ்.பி: 18-1978 | நெடுஞ்சாலை பாலம் பராமரிப்பு ஆய்வுக்கான கையேடு |

| 3 | ஐ.ஆர்.சி: எஸ்.பி: 35-1990 | பாலங்களை ஆய்வு செய்வதற்கும் பராமரிப்பதற்கும் வழிகாட்டுதல்கள் |

| 4 | ஐ.ஆர்.சி: எஸ்.பி: 37-1999 | பாலங்களின் சுமை சுமக்கும் திறனை மதிப்பீடு செய்வதற்கான வழிகாட்டுதல்கள் |

| 5 | ஐ.ஆர்.சி: எஸ்.பி: 40-1993 | பாலங்களை வலுப்படுத்துவதற்கும் மறுவாழ்வு செய்வதற்கும் நுட்பங்கள் குறித்த வழிகாட்டுதல்கள் |

| 6 | ஐ.எஸ்: 1182: 1983 | எஃகு தகடுகளில் இணைவு வெல்டட் பட் மூட்டுகளின் கதிரியக்க பரிசோதனைக்கு பரிந்துரைக்கப்பட்ட பயிற்சி (இரண்டாவது திருத்தம்) |

| 7 | ஐ.எஸ்: 2598: 1966 | தொழில்துறை ரேடியோகிராஃபிக் பயிற்சிக்கான பாதுகாப்புக் குறியீடு |

| 8 | ஐ.எஸ்: 3658: 1999 | திரவ ஊடுருவல் ஓட்டம் கண்டறிதலுக்கான பயிற்சி குறியீடு |

| 9 | ஐ.எஸ்: 3664: 1981 | மீயொலி துடிப்பு எதிரொலி தொடர்பு மற்றும் மூழ்கும் முறைகளுக்கான பயிற்சி குறியீடு |

| 10 | ஐ.எஸ்: 3703: 1980 | காந்த துகள் பாய்வு கண்டறிதலுக்கான பயிற்சி குறியீடு |

| 11 | ஐ.எஸ்: 4260-1986 | ஃபெரிடிக் ஸ்டீலில் பட் வெல்ட்களின் மீயொலி சோதனைக்கு பரிந்துரைக்கப்பட்ட பயிற்சி |

| 12 | ஐ.எஸ்: 5334: 2003 | வெல்ட்ஸ்-கோட் ஆஃப் பிராக்டிஸின் காந்த துகள் குறைபாடு கண்டறிதல் |

| 13 | ஆஷ்டோ 1974 | பாலங்களின் பராமரிப்பு / ஆய்வுக்கான கையேடு |

| 14 | ஆஷ்டோ 1983 | பாலங்களின் பராமரிப்பு / ஆய்வுக்கான கையேடு |

| 15 | ஆஷ்டோ கையேடு 1989 | எஃகு பாலங்களின் சோர்வு வடிவமைப்பிற்கான விவரக்குறிப்பு |

| 16 | ஆஷ்டோ கையேடு 1989 | தற்போதுள்ள எஃகு மற்றும் கான்கிரீட் பாலங்களின் வலிமை மதிப்பீட்டிற்கான விவரக்குறிப்பு |

| 17 | ஆஷ்டோ கையேடு 1990 | தற்போதுள்ள எஃகு பாலங்களின் மதிப்பீட்டிற்கான விவரக்குறிப்பு |

| 18 | HMSO லண்டன் 1983 | பாலம் ஆய்வு வழிகாட்டி |

| 19 | ஆர்.டி.எஸ்.ஓ இந்திய ரயில்வே 1990 | வெல்டட் பிரிட்ஜ் கர்டர்களை ஆய்வு செய்வதற்கும் பராமரிப்பதற்கும் வழிகாட்டுதல்கள் |

| எஸ். | ஆவணம் / வெளியீட்டு எண். | ஆவணத்தின் தலைப்பு |

|---|---|---|

| 1 | என்.சி.எச்.ஆர்.பி அறிக்கை எண் 206 | வெல்டட் பாலங்களில் சோர்வு சேதங்களைக் கண்டறிதல் மற்றும் சரிசெய்தல் 1979 |

| 2 | என்.சி.எச்.ஆர்.பி அறிக்கை எண் 271 1984 | சேதங்கள் எஃகு உறுப்பினர்களின் மதிப்பீடு மற்றும் பழுதுபார்க்கும் வழிகாட்டுதல்கள் |

| 3 | ஆக்ஸ்போர்டு மற்றும் ஐபிஎச் பப்ளிஷிங் கோ. பிரைவேட். லிமிடெட் புது தில்லி 2000 | உத்பால் கே.கோஷ் எழுதிய எஃகு பாலங்களின் பழுது மற்றும் மறுவாழ்வு |

| 4 | விலே IEEE 1992 | பாலம் ஆய்வு மற்றும் பராமரிப்பு இரு பார்சன்ஸ் பிரிங்கர்ஹாஃப் |

| 5 | தாமஸ் டெல்ஃபோர்ட், லண்டன் 2001 | எல் கே ரீட், டி.எம் மில்னே மற்றும் ஆர்.இ. கிரெய்க் ஆகியோரால் எஃகு பாலம் பலப்படுத்தப்படுகிறது |

மேற்கண்ட புள்ளிவிவரங்கள் உத்பால் கே. கோஷ் (ஆக்ஸ்போர்டு & ஐபிஹெச் பப்ளிஷிங் கோ. (பி) லிமிடெட், புது தில்லி) எழுதிய “எஃகு பாலங்களை சரிசெய்தல் மற்றும் மறுவாழ்வு” என்ற புத்தகத்தின் அனுமதியால் மீண்டும் உருவாக்கப்படுகின்றன.19

இணைப்பு

நபர்கள் பட்டியலில்

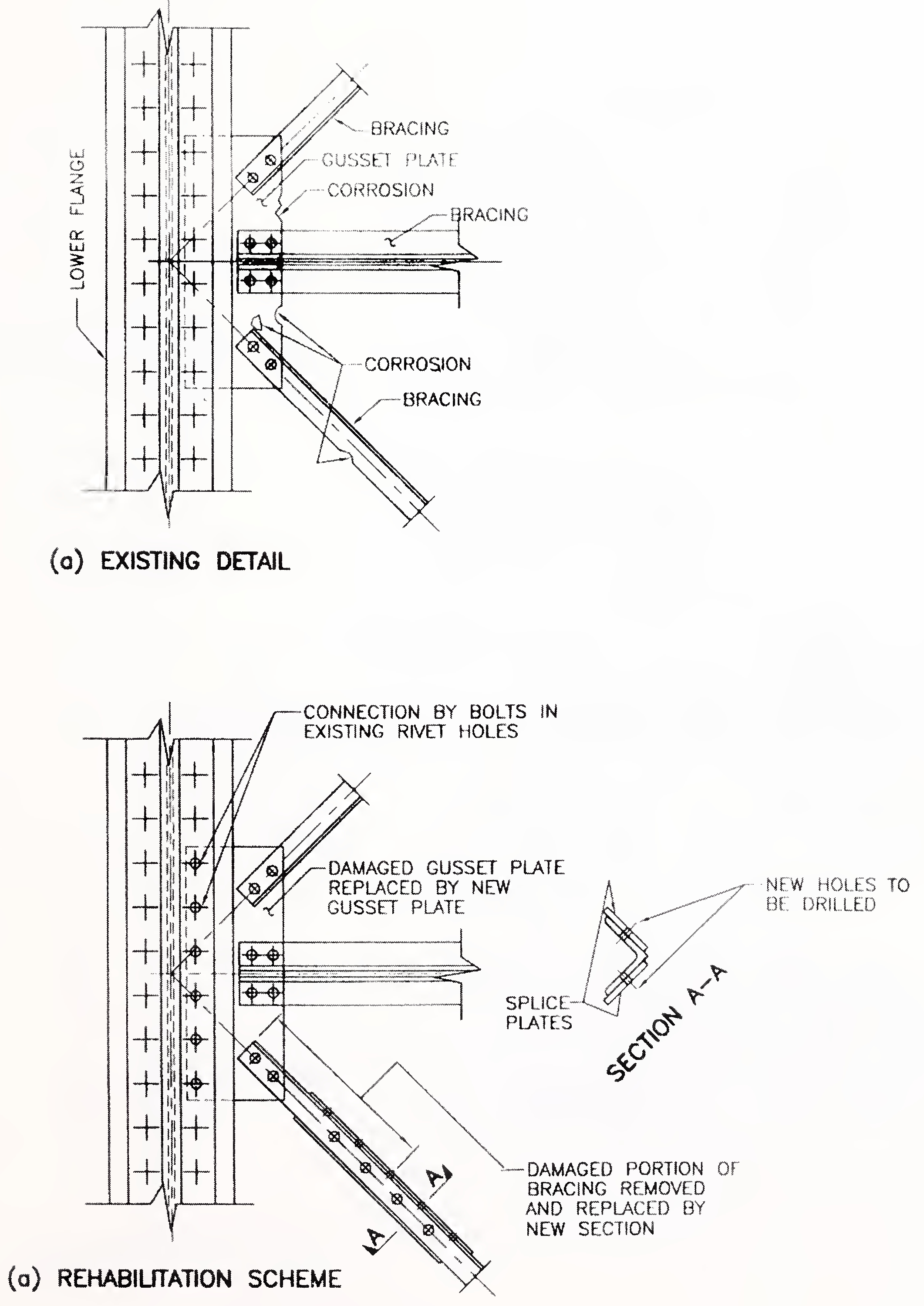

படம் எண் 1 அரிப்பை மறுவாழ்வு செய்வது சேதமடைந்த மேல் தட்டின் தட்டு.

படம் எண் 2 அரிப்பை மறுவாழ்வு செய்வது சேதமடைந்த வலைத் தகடு.

படம் எண் 3 அரிப்பு மறுவாழ்வு ஒரு டிரஸ் பாலத்தின் அடிப்பகுதியை சேதப்படுத்தியது.

படம் எண் 4 சேதமடைந்த பக்கவாட்டு பிரேசிங்கில் அரிப்பை மறுவாழ்வு செய்தல்.

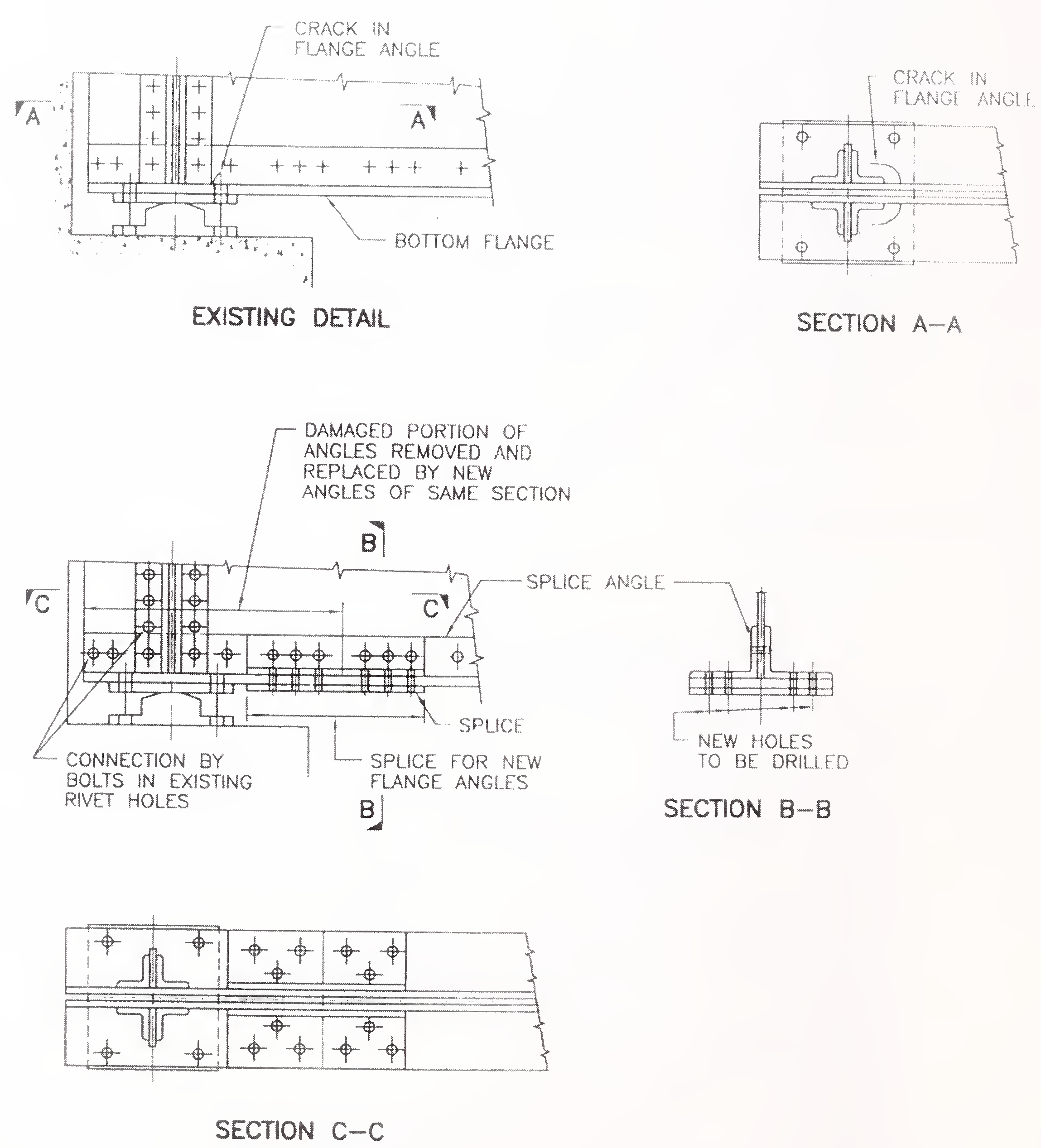

படம் 5 எண் riveted சுற்றுவட்டத்தின் அடிப்பகுதி கோணங்களில் ஆதரவு அருகே கிராக்.

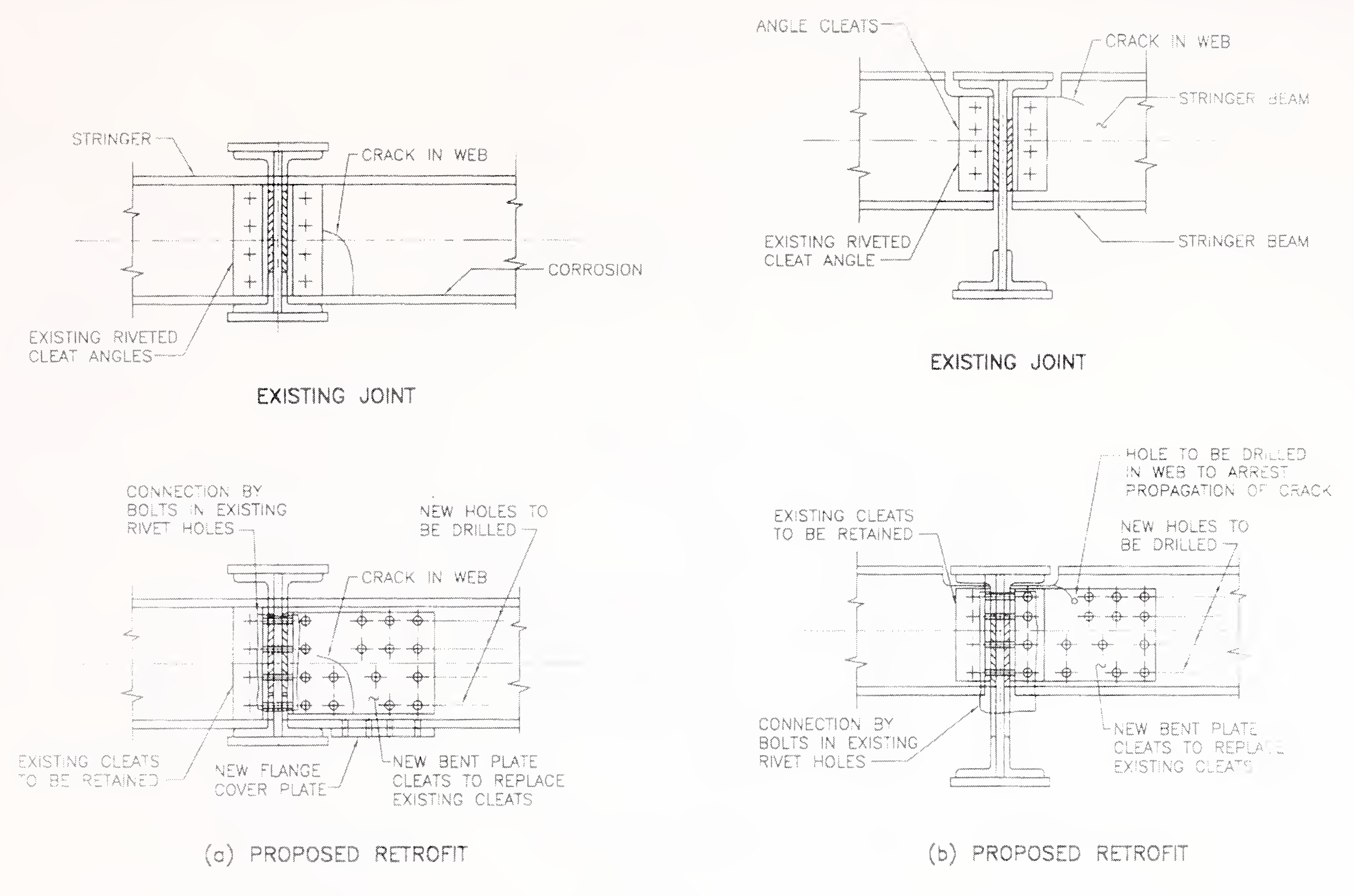

படம் எண் 6 ஸ்ட்ரிங்கர் பீமின் முடிவில் கிராக்கிற்கான ரெட்ரோஃபிட்.

படம் .7 வெல்டட் கிர்டரின் வலையில் விரிசலுக்கான மறுவாழ்வு.

படம் 1: அரிப்புகளை மறுவாழ்வு செய்தல் ஒரு சிதைந்த சுற்றுவட்டாரத்தின் மேல் விளிம்பு தட்டு20

படம் 2: அரிப்புகளை மறுவாழ்வு செய்த சேதமடைந்த வலைத் தகடு21

படம் 3: அரிப்பு மறுவாழ்வு ஒரு டிரஸ் பாலத்தின் அடிப்பகுதியை சேதப்படுத்தியது22

படம் 4: அரிப்பை சேதப்படுத்திய பக்கவாட்டு பிரேசிங்கின் மறுவாழ்வு23

படம் 5: ஒரு ரிவெர்ட்டு கிர்டரின் கீழ் விளிம்பு கோணங்களில் ஆதரவுக்கு அருகில் கிராக் செய்வதற்கான ரெட்ரோஃபிட்24

படம் எண் 6 ஸ்ட்ரிங்கர் பீமின் முடிவில் கிராக்கிற்கான ரெட்ரோஃபிட்.25

படம் 7: வெல்டட் கிர்டரின் வலையில் கிராக் மறுவாழ்வு26

அறிவிப்பு இல்லை. 62 தேதி 18TH ஜூன், 2010

துணை: சேர்க்கைஐ.ஆர்.சி: எஸ்.பி: 74-2007 "எஃகு மணப்பெண்களின் பழுது மற்றும் மறுவாழ்வுக்கான வழிகாட்டுதல்கள்"

ஐ.ஆர்.சி: எஸ்.பி: 74-2007 "எஃகு பாலங்களின் பழுது மற்றும் மறுவாழ்வுக்கான வழிகாட்டுதல்கள்" 2007 அக்டோபரில் வெளியிடப்பட்டது. மேற்கண்ட ஆவணத்தை மேலும் திருத்த இந்திய சாலைகள் காங்கிரஸ் முடிவு செய்துள்ளது. அதன்படி, கூடுதல் எண் 1 இதன் மூலம் அறிவிக்கப்படுகிறது.

இந்த கூடுதல் எண் 1 ஜூலை 1, 2010 முதல் நடைமுறைக்கு வரும்.

கூடுதல் இல்லை. 1 TO IRC SP 74: 2007 "ஸ்டீல் பிரிட்ஜ்களை பழுதுபார்ப்பதற்கும் மறுவாழ்வு செய்வதற்கும் வழிகாட்டுதல்கள்"

| பிரிவு எண். | க்கு | படி |

|---|---|---|

| பக்கம் 7 பிரிவு 4.2.7 (ஆ) | அழிவில்லாத சோதனை (என்.டி.டி) முறைகள் கிராக் சோதனை |

புதிய சோதனை ஒலி உமிழ்வு நுட்பம் ஒலி உமிழ்வு (AE) நுட்பம் சமீபத்திய அழிவில்லாத சோதனை (NDT) முறைகளில் ஒன்றாகும், இது எஃகு பாலங்களின் நிலையை மதிப்பிடுவதற்குப் பயன்படுத்தப்படலாம். மேற்கத்திய நாடுகளில் எஃகு பாலங்களில் விரிசல்களைக் கண்காணிக்க இந்த நுட்பம் ஏற்கனவே பயன்பாட்டில் உள்ளது. மேலும், இந்த நுட்பம் விமானம் மற்றும் எண்ணெய் தொழில்கள் மற்றும் இந்தியாவில் உள்ள அணு ஆராய்ச்சி மையங்கள் மற்றும் ராக்கெட் தொழில் ஆகியவற்றில் அரிப்பு மற்றும் கசிவு கண்டறிதலைக் கண்காணிக்க பரவலாகப் பயன்படுத்தப்படுகிறது. ஒலி உமிழ்வு (AE) என்பது ஒரு பொருளின் அழுத்தத்தை திடீரென மறுபகிர்வு செய்வதன் மூலம் உருவாகும் மீள் அலைகளுடன் தொடர்புடையது. இந்த அலைகள் மேற்பரப்பில் பரவுகின்றன மற்றும் சென்சார்கள் மூலம் பதிவு செய்யப்படுகின்றன. விரிசல், சீட்டு மற்றும் இடப்பெயர்வு இயக்கங்கள் போன்றவற்றின் துவக்கம் மற்றும் வளர்ச்சியால் AE ஏற்படலாம். சோர்வு விரிசல்களைத் தொடங்குவதும் பரப்புவதும் AE ஐத் தூண்டும். மீள் அலைகளை (AE உடன் தொடர்புடையது) மின் சமிக்ஞைகளாகக் கண்டறிதல் மற்றும் மாற்றுவது AE சோதனையின் அடிப்படையாகும். இந்த சமிக்ஞைகளின் பகுப்பாய்வு ஒரு பொருளில் இடைநிறுத்தத்தின் தோற்றம் மற்றும் முக்கியத்துவம் குறித்த மதிப்புமிக்க தகவல்களை அளிக்கிறது. இந்த சோதனையை வரியில் மேற்கொள்ள முடியும், இது வரையறுக்கப்பட்ட நேரம் மட்டுமே தேவைப்படுகிறது. அணுக முடியாத பகுதிகள் உட்பட கிராக் பாதிக்கப்பட்ட பகுதியை அடையாளம் காண இது உதவுகிறது. AE நுட்பம் சேதத்தை தர ரீதியாக மட்டுமே அளவிட முடியும். அளவு முடிவுகளைப் பெறுவதற்கு (அளவு, ஆழம் மற்றும் ஒட்டுமொத்த ஏற்றுக்கொள்ளுதல்), மீயொலி சோதனை, ரேடியோகிராஃபிக் சோதனை போன்ற பிற என்.டி.டி முறைகள் அவசியம். AE நுட்பத்தின் மற்றொரு நடைமுறை குறைபாடு சேவை சூழல்களில் உரத்த வெளிப்புற சத்தத்திலிருந்து எழுகிறது. |