ਭਾਰਤ ਤੋਂ ਅਤੇ ਇਸ ਬਾਰੇ ਕਿਤਾਬਾਂ, ਆਡੀਓ, ਵੀਡੀਓ ਅਤੇ ਹੋਰ ਸਮੱਗਰੀਆਂ ਦੀ ਇਹ ਲਾਇਬ੍ਰੇਰੀ ਸਰਵਜਨਕ ਸਰੋਤ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੀ ਗਈ ਹੈ ਅਤੇ ਬਣਾਈ ਰੱਖੀ ਗਈ ਹੈ. ਇਸ ਲਾਇਬ੍ਰੇਰੀ ਦਾ ਉਦੇਸ਼ ਵਿਦਿਆਰਥੀਆਂ ਅਤੇ ਭਾਰਤ ਦੇ ਜੀਵਨ ਭਰ ਸਿਖਿਆਰਥੀਆਂ ਨੂੰ ਸਿੱਖਿਆ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿਚ ਉਨ੍ਹਾਂ ਦੀ ਸਹਾਇਤਾ ਕਰਨਾ ਹੈ ਤਾਂ ਜੋ ਉਹ ਆਪਣੀ ਸਥਿਤੀ ਅਤੇ ਉਨ੍ਹਾਂ ਦੇ ਮੌਕਿਆਂ ਨੂੰ ਬਿਹਤਰ ਬਣਾ ਸਕਣ ਅਤੇ ਆਪਣੇ ਲਈ ਅਤੇ ਦੂਜਿਆਂ ਲਈ ਨਿਆਂ, ਸਮਾਜਿਕ, ਆਰਥਿਕ ਅਤੇ ਰਾਜਨੀਤਿਕ ਨੂੰ ਸੁਰੱਖਿਅਤ ਕਰ ਸਕਣ.

ਇਹ ਵਸਤੂ ਗੈਰ-ਵਪਾਰਕ ਉਦੇਸ਼ਾਂ ਲਈ ਤਾਇਨਾਤ ਕੀਤੀ ਗਈ ਹੈ ਅਤੇ ਨਿੱਜੀ ਵਰਤੋਂ ਲਈ ਅਕਾਦਮਿਕ ਅਤੇ ਖੋਜ ਸਮੱਗਰੀ ਦੀ ਨਿਰਪੱਖ ਪੇਸ਼ਕਾਰੀ ਦੀ ਵਰਤੋਂ ਸਮੇਤ ਖੋਜ, ਅਲੋਚਨਾ ਅਤੇ ਕੰਮ ਜਾਂ ਹੋਰ ਕੰਮਾਂ ਦੀ ਸਮੀਖਿਆ ਕਰਨ ਅਤੇ ਅਧਿਆਪਕਾਂ ਅਤੇ ਵਿਦਿਆਰਥੀਆਂ ਦੁਆਰਾ ਨਿਰਦੇਸ਼ਾਂ ਦੇ ਅਨੁਸਾਰ ਪ੍ਰਜਨਨ ਦੀ ਸਹੂਲਤ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ. ਇਹਨਾਂ ਵਿੱਚੋਂ ਬਹੁਤ ਸਾਰੀਆਂ ਸਮੱਗਰੀਆਂ ਜਾਂ ਤਾਂ ਉਪਲਬਧ ਨਹੀਂ ਹਨ ਜਾਂ ਭਾਰਤ ਵਿੱਚ ਲਾਇਬ੍ਰੇਰੀਆਂ ਵਿੱਚ ਪਹੁੰਚ ਤੋਂ ਬਾਹਰ ਹਨ, ਖਾਸ ਕਰਕੇ ਕੁਝ ਗਰੀਬ ਰਾਜਾਂ ਵਿੱਚ ਅਤੇ ਇਹ ਸੰਗ੍ਰਹਿ ਇੱਕ ਵੱਡਾ ਪਾੜਾ ਭਰਨ ਦੀ ਕੋਸ਼ਿਸ਼ ਕਰਦਾ ਹੈ ਜੋ ਗਿਆਨ ਤੱਕ ਪਹੁੰਚ ਵਿੱਚ ਮੌਜੂਦ ਹੈ.

ਹੋਰ ਸੰਗ੍ਰਹਿਾਂ ਲਈ ਅਸੀਂ ਸਹੀ ਅਤੇ ਵਧੇਰੇ ਜਾਣਕਾਰੀ ਲਈ, ਕਿਰਪਾ ਕਰਕੇ ਵੇਖੋਭਰਤ ਏਕ ਖੋਜ ਪੇਜ ਜੈ ਗਿਆਨ!

ਆਈਆਰਸੀ: ਐਸ ਪੀ: 74-2007

ਦੁਆਰਾ ਪ੍ਰਕਾਸ਼ਤ

ਇੰਡੀਅਨ ਰੋਡਜ਼ ਕਾਗਰਸ

ਕਾਮਾ ਕੋਟੀ ਮਾਰਗ,

ਸੈਕਟਰ 6, ਆਰ.ਕੇ. ਪੁਰਮ,

ਨਵੀਂ ਦਿੱਲੀ -110022

2007

ਕੀਮਤ 100 / -

(ਪੈਕਿੰਗ ਅਤੇ ਡਾਕ ਵਾਧੂ)

ਬ੍ਰਿਜ ਨਿਰਧਾਰਨ ਅਤੇ ਸਟੈਂਡਰਡ ਕਮੇਟੀ ਦਾ ਵਿਅਕਤੀਗਤ

(ਜਿਵੇਂ 19.10.2006 ਨੂੰ)

| 1. | Sharan, G. (Convenor) |

Addl. Director General, Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 2. | Dohare, R.D. (Member-Secretary) |

Chief Engineer (R) (S&R), Ministry of Shipping, Road and Highways, Transport Bhavan, New Delhi |

| Members | ||

| 3. | Agrawal, K.N. | DG(W),CPWD (Retd.),C-33, Chandra Nagar, GHAZIABAD-201301 (UP) |

| 4. | Alimchandani, C.R | Chairman & Managing Director,STUP Consultants Ltd.,MUMBAI-400021 |

| 5. | Banerjee, A.K. | Member (T) NHAI (Retd.) B-210, Second floor, Chitranjan Park, NEW DELHI-110019 |

| 6. | Basa, Ashok | Director (Tech.) B. Engineers & Builders Ltd., BHUBANESWAR-751010 |

| 7. | Banerjee, T.B. | Chief Engineer, Ministry of Shipping,Road Transport and Highways,Transport Bhavan,NEW DELHI-110001 |

| 8. | Bandyopadhyay, T.K., Dr. | Joint Director General,Institute for Steel Dev. and Growth, (INSDAG) Ispat Niketan KOLKATA |

| 9. | Bongirwar, RL. | Advisor, L&T,B/1102, Patliputra Co-op. Housing Society Ltd. Four Bunglow Signal,MUMBAI-400053 |

| 10. | Chakraborty, S.S. | Managing Director,Consulting Engg. Services (I) Pvt. Ltd.,57, Nehru Place,NEW DELHI-110019 |

| 11. | Chakraborti, A. | Director General (Works)CPWD, Nirman Bhavan, Room No. 203, A Wing NEW DELHI-110011 |

| 12. | Chakrabarti,S.P. | CE, MOST (Retd.) Consultant, Span Consultants (P) Ltd. 92C, Gurudwara Road, Madangir, NEW DELHI-110062 |

| 13. | Dhodapkar,A.N. | Chief Engineer,Ministry of Shipping, Road Transport and Highways, Transport Bhavan, NEW DELHI-110001 |

| 14. | Gupta, R.K. | Executive Director(B&S)Bidges & Structures Dirett., Room No. 213, Annexe II,Research Design & Standards Orgn., Manak Nagar, LUCKNOW-226001 |

| 15. | Ghoshal,A. | Director and Vice-President, STUP Consultants Ltd. P-11, Darga Road, Park Circus, KOLKATA-700017 |

| 16. | Indoria, R.R | Chief General Manager, NHAI, Plot No. G-5 and 6, Sector 10, Dwaraka, NEW DELHI-110075 |

| 17. | Joglekar,S.G. | Director (Engg.Core), STUP CONSULTANTS Ltd. Plot No. 22A, Sector 19C, Palm Beach Road, Vashi,' NAVI MUMBAI-400705 |

| 18. | Kand,C.V. | CE, MP PWD (Retd.) Consultant, E-2/136, Mahavir Nagar, BHOPAL-462016 |

| 19. | Kanhere,D.K. | Chief Engineer (NH), Block No. A-8, Building No. 12, Haji Ali Govt. Officers Qtrs. Mahalaxmi, MUMBAI-400034 |

| 20. | Koshi, Ninan | DG(RD) & Addl.Secy., MOST (Retd.), H-54, Residency Greens Green Woods City, Sector 46, GURGAON-122001 (Haryana) |

| 21. | Kumar, Prafulla | DG(RD) & AS, MORT&H (Retd.)D-86, Sector 56, NOIDA-201301(i) |

| 22. | Kumar, Vijay | E-in-Chief (Retd.) UP, PWD E-002, Krishna Apra Residency, Sector 61, NOIDA-201307 (UP) |

| 23. | Kumar, Ram, Dr. | Scientist, F Central Road Research Instt.Delhi Mathura Road, NEW DELHI-110020 |

| 24. | Manjure ,P.Y. | Director, Freyssinet Prestressed, Concrete Co. Ltd., MUMBAI-400018 |

| 25. | Mukerjee, M.K. | CE, MOST (Retd.) 40/182, Chitaranjan Park, NEW DELHI |

| 26. | Narain, A.D. | Director General (Road Dev.) & Addl. Secretary, MOST (Retd.),B-186,Sector 26, NOIDA-201301 |

| 27. | Ninan,R.S. | Chief Engineer, Ministry of Shipping, Road Transport & Highways, Transport Bhavan, NEW DELHI-110001 |

| 28. | Puri, S.K. | Chief General Manager,National Highways Authority of India, Plot No. G-5 & 6, Sector 10, Dwarka, NEW DELHI |

| 29. | Rajagopalan, N. Dr. | Chief Technical Advisor L&T-RAMBOLL Consulting Engineers Ltd., 339-340, Anna Salai, Nandanam CHENNAI |

| 30. | Sharma,R.S. | Past Secretary General,IRC, C-478 Second Floor, Vikas Puri, New Delhi-10018 |

| 31. | Sinha N.K. | DG(RD) & SS, MORT&H (Retd.) G-1365, Ground Floor, Chitranjan Park, NEW DELHI-110019 |

| 32. | Sinha,S. | Addl. Chief Transportation Officer, CIDCO Ltd. CIDCO Bhavan, 3rd floor, CBD Belapur,NAVI MUMBAI-400614 |

| 33. | Tandon Mahesh,Prof. | Managing Director Tandon Consultants (P) Ltd., ,NEW DELHI |

| 34. | Tamhankar M.G.,Dr. | Emeritus Scientist BH-1/44, Kendriya Vihar Kharghar, Sector 11, NAVI MUMBAI-410210 |

| 35. | Velayutham V. | DG (RD) & SS (Retd.) MOSRTH, Flat No. 4, Nalanda Appartment, D Block, Vikaspuri, New Delhi-110018. |

| 36. | Vijay, P.B. | DG(W), CPWD (Retd.) A-39/B, DDA Flats, Munirka, NEW DELHI-110062 |

| 37. | Director & Head (Civil Engg.) |

Bureau of Indian Standards,Manak Bhavan, NEW DELHI |

| 38. | Addl.Director General (T.P. Velayudhan) |

Directorate General Border Roads, Seema Sadak Bhawan, Nariana, New Delhi |

| Ex-officio Members | ||

| 1. | President, IRC | (Tribhuwan Ram), Engineer-in-Chief, UP, PWD, Lucknow |

| 2. | Director General (Road Development) | Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 3. | Secretary General | (V.K. Sinha,) Indian Roads Congress, Kama Koti Marg, Sector 6, R.K. Puram, New Delhi. |

| Corresponding Members | ||

| 1. | Bhasin, P.C. | ADG (B), MOST (Retd.) 324,Mandakini Enclave New Delhi |

| 2. | Reddi, S.A. | 72, Zenia Abad, Little Gibbs Road, Malabar Hill, MUMBAI-400006 |

| 3. | Raina V.K.,Dr. | Flat No.26, Building No. 1110 Road No. 3223, Mahooz Manama-332 BAHRAIN (Middle East) |

| 4. | Rao,T.N. Subba, Dr. | Chairman, Construma Consultancy (P) Ltd. MUMBAI-400052(ii) |

ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼

ਇੰਡੀਅਨ ਰੋਡਜ਼ ਕਾਂਗਰਸ ਦੀ ਸਟੀਲ ਅਤੇ ਕੰਪੋਜ਼ਿਟ ਸਟ੍ਰਕਚਰ ਕਮੇਟੀ (ਬੀ -5) ਦੀ 2006 ਵਿਚ ਹੇਠ ਲਿਖੀਆਂ ਮੁਲਾਜ਼ਮਾਂ ਨਾਲ ਪੁਨਰ ਗਠਨ ਕੀਤੀ ਗਈ ਸੀ:

| ਘੋਸ਼ਾਲ, ਏ. | ਕਨਵੀਨਰ |

| ਟੀ.ਕੇ. ਬੰਦਯੋਪਾਧਿਆਏ, ਡਾ. | ਸਹਿ-ਕਨਵੀਨਰ |

| ਘੋਸ਼, ਯੂ.ਕੇ. | ਸਦੱਸ-ਸੈਕਟਰੀ |

| ਸਦੱਸ | |

| ਬੀ.ਪੀ. ਬਾਗੀਸ਼, ਡਾ. | |

| ਬੈਨਰਜੀ, ਟੀ.ਬੀ. | |

| ਭੱਟਾਚਾਰੀਆ, ਏ.ਕੇ. | |

| ਬਾਉਲ, ਸਾਈਬਲ | |

| ਚੌਧਰੀ, ਸੁਦੀਪ | |

| ਕਲਿਆਣਰਮਨ, ਵੀ., ਡਾ. | |

| ਮਾਥੁਰ, ਆਈ.ਆਰ. | |

| ਮਜੂਮਦਾਰ, ਸ. | |

| ਘੋਸ਼, ਅਚਯੁਤ, ਪ੍ਰੋ. | |

| ਗੋਇਲ, ਆਰ.ਕੇ. | |

| ਰਾਓ, ਹਰਸ਼ਵਰਧਨ ਸੁੱਬਾ, ਡਾ. | |

| ਰਾਏ, ਬੀ.ਸੀ. | |

| ਸ਼ਰਮਾ, ਡੀ.ਡੀ. | |

| ਸਿੰਘ, ਵਰਿੰਦਰ | |

| ਸ੍ਰੀਨਿਵਾਸ, ਕੇ.ਐਨ. | |

| ਸ੍ਰੀਵਾਸਤਵਾ, ਏ.ਕੇ. | |

| ਟੰਡਨ, ਮਹੇਸ਼, ਪ੍ਰੋ. | |

| ਯਾਦਵ, ਵੀ.ਕੇ., ਡਾ. | |

| ਵਿਜੇ, ਪੀ.ਬੀ. | |

| ਗਾਰਡਨ ਰੀਚ ਸ਼ਿਪਬੁਲਾਈਡਰਜ਼ ਦੀ ਰਿਪ | |

| ਇੰਜੀਨੀਅਰਜ਼ ਲਿਮਟਿਡ (ਕੋਲਕਾਤਾ) | |

| ਸਾਬਕਾ ਅਧਿਕਾਰੀ | |

| ਪ੍ਰਧਾਨ, ਆਈ.ਆਰ.ਸੀ. | |

| ਡੀਜੀ (ਆਰਡੀ) ਐਮਓਐਸਆਰਟੀ ਐਂਡ ਐਚ | |

| ਸੈਕਟਰੀ ਜਨਰਲ, ਆਈ.ਆਰ.ਸੀ. | |

30 ਨੂੰ ਹੋਈ ਆਪਣੀ ਪਹਿਲੀ ਬੈਠਕ ਵਿਚth ਅਪ੍ਰੈਲ, 2003, ਸਾਬਕਾ ਸਟੀਲ ਬ੍ਰਿਜ ਕਮੇਟੀ (ਬੀ -7) ਨੇ ਮਹਿਸੂਸ ਕੀਤਾ ਕਿ ਸਟੀਲ ਅਤੇ ਕੰਪੋਜ਼ਿਟ ਹਾਈਵੇ ਬ੍ਰਿਜਾਂ ਅਤੇ ਫਲਾਈਓਵਰਾਂ ਵਿਚ ਨਵੀਂ ਰੁਚੀ ਦੀ ਰੋਸ਼ਨੀ ਵਿਚ, ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਦੇ ਸੁਪਰਸਟ੍ਰੂਚ ਲਈ ਵੱਖਰੇ ਦਸਤਾਵੇਜ਼ ਲਿਆਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ / ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਲਈ / ਪੁਰਾਣੇ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦਾ ਮੁੜ ਵਸੇਬਾ ਜੋ ਅਜੇ ਵੀ ਸੇਵਾ ਵਿਚ ਹਨ. ਕਿਉਂਕਿ ਆਈਆਰਸੀ ਦਸਤਾਵੇਜ਼ "ਪੁਲਾਂ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਤਕਨੀਕਾਂ 'ਤੇ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼" (ਆਈਆਰਸੀ: ਐਸਪੀ: 40) ਸਟੀਲ ਦੇ ਪੁਲਾਂ ਦੀ ਵਿਆਪਕ ਰੂਪ ਵਿੱਚ ਕਵਰ ਨਹੀਂ ਕਰਦਾ, ਕਮੇਟੀ ਨੇ ਮਹਿਸੂਸ ਕੀਤਾ ਕਿ “ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼” ਸਿਰਲੇਖ ਵਾਲੇ ਇੱਕ ਸਪੱਸ਼ਟ ਦਸਤਾਵੇਜ਼ ਨੂੰ ਬਾਹਰ ਲਿਆਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ. ਡਿਜ਼ਾਇਨ ਅਤੇ ਮਨਘੜਤ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਉਜਾਗਰ ਕਰਦਿਆਂ, ਇਹ ਫੈਸਲਾ ਲਿਆ ਗਿਆ ਕਿ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ ਆਮ ਤੌਰ ਤੇ ਸੰਬੰਧਿਤ ਆਈਆਰਸੀ ਕੋਡਸ ਅਤੇ ਵਿਸ਼ੇਸ਼ ਪ੍ਰਕਾਸ਼ਨਾਂ ਦੇ ਅਨੁਸਾਰ ਹੋਣਗੇ. ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਤਿਆਰੀ ਵਿੱਚ tੁਕਵੇਂ ਆਸ਼ਾ ਗਾਈਡ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਅਤੇ ਮੈਨੂਅਲਜ਼, ਐਨਸੀਐਚਆਰਪੀ ਰਿਪੋਰਟਾਂ, ਆਰਡੀਐਸਓ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ਾਂ ਅਤੇ ਪਾਠ ਪੁਸਤਕ ਦੇ ਵਾਧੂ ਜਾਣਕਾਰੀ ਨੂੰ ਵੀ ਵਿਚਾਰਿਆ ਗਿਆ.

ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦਾ ਖਰੜਾ ਹੇਠਾਂ ਦਿੱਤੇ ਮੈਂਬਰਾਂ ਦੀ ਇੱਕ ਸਬ-ਕਮੇਟੀ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤਾ ਗਿਆ ਸੀ:

| ਐਸ / ਐੱਸ. ਏ ਘੋਸ਼ਾਲ | ਕਨਵੀਨਰ |

| ਯੂਕੇ ਘੋਸ਼ | ਸਦੱਸ |

| ਡਾ: ਟੀ.ਕੇ. ਬੰਧੋਪਾਧਿਆਏ | ਸਦੱਸ |

| ਕੇ.ਐਨ. ਸ਼੍ਰੀਨਿਵਾਸ | ਸਦੱਸ |

| ਡਾ: ਬੀ.ਪੀ. ਬਾਗੀਸ਼ | ਸਦੱਸ |

| ਆਰ.ਕੇ. ਗੋਇਲ | ਸਦੱਸ |

ਕਨਵੀਨਰਸ਼ਿਪ ਅਧੀਨ ਸਾਬਕਾ ਬੀ -7 ਕਮੇਟੀ ਸ਼੍ਰੀ ਪੀ.ਬੀ. ਵਿਜੇ ਨੇ 12 ਨੂੰ ਹੋਈ ਆਪਣੀ ਬੈਠਕ ਵਿਚth ਦਸੰਬਰ, 2005 ਨੇ ਟਿੱਪਣੀਆਂ ਨੂੰ ਸੱਦਾ ਦਿੰਦੇ ਹੋਏ ਡਰਾਫਟ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਨੂੰ ਅੰਤਮ ਰੂਪ ਦਿੱਤਾ ਸੀ, ਜੇ ਕੋਈ ਹੈ. ਡਰਾਫਟ ਨੂੰ ਆਈਆਰਸੀ ਨੇ ਆਪਣੀਆਂ ਟਿਪਣੀਆਂ ਨੂੰ ਧਿਆਨ ਵਿਚ ਰੱਖਦਿਆਂ ਨਵੀਂ ਬਣਾਈ ਗਈ ਪੁਲਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬਾ ਕਮੇਟੀ (ਬੀ -8) ਨੂੰ ਭੇਜਿਆ ਸੀਆਈਆਰਸੀ: ਐਸਪੀ: 40. ਬੀ -8 ਕਮੇਟੀ ਦੁਆਰਾ ਇਸਦੀ ਜਾਂਚ 11 ਵਜੇ ਹੋਈ ਇਸ ਦੀ ਮੀਟਿੰਗ ਵਿਚ ਮਾਮੂਲੀ ਤਬਦੀਲੀਆਂ ਨਾਲ ਕੀਤੀ ਗਈ ਸੀthਮਾਰਚ 2006. ਨਵੀਂ ਗਠਿਤ ਸਟੀਲ ਅਤੇ ਕੰਪੋਜ਼ਿਟ ructਾਂਚਾ ਕਮੇਟੀ (ਬੀ -5) 9 ਨੂੰ ਹੋਈ ਆਪਣੀ ਮੀਟਿੰਗ ਵਿੱਚth ਮਈ, 2006 ਨੇ ਸੋਧੇ ਹੋਏ ਡ੍ਰਾਫਟ ਦੀ ਹਮਾਇਤ ਕੀਤੀ ਅਤੇ ਬੀਐਸਐਂਡ ਕਮੇਟੀ ਦੁਆਰਾ ਕੌਂਸਲ ਦੇ ਸਾਹਮਣੇ ਇਸ ਦੇ ਪਲੇਸਮੈਂਟ ਲਈ ਸਿਫਾਰਸ਼ ਕੀਤੀ.1

ਬ੍ਰਿਜ ਸਪੈਸੀਫਿਕੇਸ਼ਨਜ਼ ਅਤੇ ਸਟੈਂਡਰਡ ਕਮੇਟੀ ਨੇ 19 ਨੂੰ ਹੋਈ ਇਸ ਬੈਠਕ ਵਿਚ ਡ੍ਰਾਫਟ ਦਸਤਾਵੇਜ਼ ਨੂੰ ਮਨਜ਼ੂਰੀ ਦੇ ਦਿੱਤੀ ਸੀthਅਕਤੂਬਰ, 2006 ਅਤੇ ਕਾਰਜਕਾਰੀ ਕਮੇਟੀ ਨੇ ਸਕੱਤਰ ਜਨਰਲ, ਆਈਆਰਸੀ ਨੂੰ ਇਹੀ ਅਧਿਕਾਰ ਦਿੱਤਾ ਕਿ ਉਹ ਕਾਉਂਸਲ ਦੇ ਸਾਹਮਣੇ ਰੱਖੇ, ਇਸ ਦਸਤਾਵੇਜ਼ ਨੂੰ ਆਈਆਰਸੀ ਕੌਂਸਲ ਨੇ ਇਸ ਦੇ 179 ਵਿਚ ਮਨਜ਼ੂਰੀ ਦੇ ਦਿੱਤੀ ਸੀth18 ਨੂੰ ਹੋਈ ਮੀਟਿੰਗth ਪੰਚਕੁਲਾ ਵਿਚ ਨਵੰਬਰ, 2006 ਨੂੰ ਕੁਝ ਸੁਝਾਅ ਸ਼ਾਮਲ ਕੀਤੇ ਗਏ.

ਬੀ -5 ਕਮੇਟੀ ਨੇ 9 ਨੂੰ ਹੋਈ ਆਪਣੀ ਮੀਟਿੰਗ ਵਿੱਚ ਕੌਂਸਲ ਦੇ ਵਿਚਾਰਾਂ ‘ਤੇ ਵਿਚਾਰ ਕੀਤਾthਮਾਰਚ, 2007 ਅਤੇ ਮਹਿਸੂਸ ਕੀਤਾ ਕਿ ਸੁਝਾਅ ਦਸਤਾਵੇਜ਼ ਵਿਚ ਪਹਿਲਾਂ ਤੋਂ ਹੀ ਮੌਜੂਦ ਸਨ ਅਤੇ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਗਈ ਸੀ ਕਿ ਦਸਤਾਵੇਜ਼ ਪ੍ਰਕਾਸ਼ਤ ਕੀਤਾ ਜਾ ਸਕੇ.

ਮੌਜੂਦਾ ਦਸਤਾਵੇਜ਼ ਵਿੱਚ ਸ਼ਾਮਲ ਵਿਸ਼ਿਆਂ ਦਾ ਉਦੇਸ਼ ਪੁਲਾਂ ਨੂੰ ਉਨ੍ਹਾਂ ਦੇ ਮੁੱ intendedਲੇ ਉਦੇਸ਼ ਸੇਵਾ ਪੱਧਰ ਤੇ ਬਹਾਲ ਕਰਨਾ ਜਾਂ ਮੌਜੂਦਾ ਸਮੇਂ ਲੋੜੀਂਦੀ ਸਮਰੱਥਾ ਤੱਕ ਦੁਬਾਰਾ ਬਣਾਉਣਾ ਹੈ।

ਅਯੋਗਤਾ ਕਈ ਕਾਰਨਾਂ ਕਰਕੇ ਹੋ ਸਕਦੀ ਹੈ:

ਬਾਕੀ ਰਹਿੰਦੀ ਥਕਾਵਟ ਦੀ ਜ਼ਿੰਦਗੀ ਦਾ ਮੁਲਾਂਕਣ ਅਤੇ ਮੌਜੂਦਾ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਰੇਟਿੰਗ ਰੱਖ-ਰਖਾਅ ਦੀਆਂ ਗਤੀਵਿਧੀਆਂ ਦਾ ਹਿੱਸਾ ਬਣਦੀ ਹੈ ਅਤੇ ਮੌਜੂਦਾ ਪ੍ਰਕਾਸ਼ਨ ਵਿਚ ਇਸ ਨੂੰ ਸ਼ਾਮਲ ਨਹੀਂ ਕੀਤਾ ਗਿਆ ਹੈ. ਇਹ ਇਕ ਪੂਰੇ ਪੁਲ ਦੀ ਤਬਦੀਲੀ, ਅਤੇ ਨਾ ਹੀ ਕਿਸੇ ਨਵੀਂ ਉਸਾਰੀ ਨੂੰ ਕਵਰ ਕਰਦਾ ਹੈ.

ਪੁਲਾਂ ਦੀ ਰੇਟਿੰਗ ਅਤੇ ਪੋਸਟਿੰਗ ਲਈ ਹਵਾਲਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈਆਈਆਰਸੀ: ਐਸਪੀ: 37.

ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਵਿਚ ਵਿਗਾੜ ਨੂੰ ਦੋ ਵਿਆਪਕ ਕਾਰਕ ਦੇ ਅਨੁਸਾਰ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ, ਕੁਦਰਤੀ rationਲਣਾ ਅਤੇ ਮਨੁੱਖ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੀਆਂ ਸਥਿਤੀਆਂ ਕਾਰਨ ਵਿਗੜਨਾ. ਪੁਰਾਣੀਆਂ ਉਦਾਹਰਣਾਂ ਉਹ ਹਨ ਜੋ ਵਾਯੂਮੰਡਲ ਖ਼ੋਰ, ਭੂਚਾਲ, ਹੜ੍ਹਾਂ, ਅੱਗ ਆਦਿ ਕਾਰਨ ਹੁੰਦੇ ਹਨ ਪ੍ਰਦੂਸ਼ਣ, ਤਣਾਅ ਦੀ ਘਾਟ, ਥਕਾਵਟ, ਪਦਾਰਥਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀ ਘਾਟ, ਬੁਨਿਆਦ ਬੰਦੋਬਸਤ, ਦੁਰਘਟਨਾ, ਯੁੱਧ, ਅੱਤਵਾਦੀ ਹਮਲੇ ਆਦਿ ਕਾਰਨ ਮਨੁੱਖ ਦੁਆਰਾ ਬਣਾਏ ਹਾਲਤਾਂ ਦੇ ਅਧੀਨ ਆਉਂਦੇ ਹਨ. .

ਇਨ੍ਹਾਂ ਵਿੱਚੋਂ ਬਹੁਤ ਸਾਰੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ, ਪ੍ਰੇਸ਼ਾਨੀ ਦਾ ਪ੍ਰਭਾਵ ਪੁਲ ਦੀ ਕਿਸਮ, ਵੇਰਵਿਆਂ ਨੂੰ ਅਪਣਾਏ ਜਾਣ ਵਾਲੇ theਾਂਚੇ, ਵਾਤਾਵਰਣ ਦੀ ਕਿਸਮ ਅਤੇ ਸਭ ਤੋਂ ਵੱਧ, ਰੁਟੀਨ ਦੇ ਰੱਖ ਰਖਾਵ ਦੇ ਕੰਮ ਦੇ ਪੱਧਰ ਉੱਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ.

ਸਟੀਲ ਵਿਚ ਵਾਯੂਮੰਡਲ ਖੋਰ ਜ਼ਰੂਰੀ ਤੌਰ ਤੇ ਬਿਜਲੀ ਦੇ ਪ੍ਰਵਾਹ ਅਤੇ ਨਤੀਜੇ ਵਜੋਂ ਰਸਾਇਣਕ ਤਬਦੀਲੀਆਂ ਦੀ ਇਕ ਇਲੈਕਟ੍ਰੋ ਕੈਮੀਕਲ ਪ੍ਰਕਿਰਿਆ ਹੈ. ਇਸ ਸਬੰਧ ਵਿੱਚ ਦੋ ਮਹੱਤਵਪੂਰਨ ਨੁਕਤੇ ਨੋਟ ਕੀਤੇ ਜਾਣੇ ਹਨ:

ਵਾਯੂਮੰਡਲ ਦੇ ਖੋਰ ਦਾ ਤੁਰੰਤ ਜਾਂ ਸਿੱਧਾ ਪ੍ਰਭਾਵ ਸਟੀਲ ਸਦੱਸ ਜਾਂ ਆਪਣੇ ਤੇਜਧਾਰਕਾਂ ਦੇ ਖੇਤਰ ਦਾ ਨੁਕਸਾਨ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਸਦੱਸ ਜਾਂ ਫਾਸਟਰਾਂ ਵਿਚ ਤਣਾਅ ਵਧਦਾ ਹੈ. ਅਸਿੱਧੇ ਤੌਰ 'ਤੇ, ਇਹ ਸਦੱਸ ਦੇ ਨਾਲ ਨਾਲ ਫਾਸਟੇਨਰਾਂ ਨੂੰ ਤਣਾਅ ਦੇ ਖਰਾਬ ਅਤੇ ਥਕਾਵਟ ਦੀ ਅਸਫਲਤਾ ਦਾ ਕਮਜ਼ੋਰ ਬਣਾਉਂਦਾ ਹੈ.2

ਉੱਚ ਤਣਾਅ ਵਾਲੇ ਤਣਾਅ ਦੇ ਅਧੀਨ ਸਥਾਨ ਖੋਰ ਦੀ ਉੱਚ ਦਰ ਦੇ ਸੰਭਾਵਤ ਹੁੰਦੇ ਹਨ. ਇਸ ਵਰਤਾਰੇ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ' ਤਣਾਅ ਦੀ ਘਾਟ 'ਵਜੋਂ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ ਕਿਉਂਕਿ ਪਹਿਲਾਂ ਤੋਂ ਹੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤਣਾਅ ਵਾਲੇ ਮੈਂਬਰ ਦਾ ਕਰਾਸ ਵਿਭਾਗੀ ਖੇਤਰ ਖੋਰ ਦੇ ਕਾਰਨ ਘੱਟ ਜਾਂਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਤਣਾਅ ਵਿੱਚ ਵਾਧਾ ਦਰਾਰ ਪੈ ਸਕਦਾ ਹੈ. ਇਸ ਕਿਸਮ ਦੀ ਪਰੇਸ਼ਾਨੀ ਜਿਆਦਾਤਰ ਖਾਸ ਖੇਤਰਾਂ ਵਿੱਚ ਪਾਈ ਜਾਂਦੀ ਹੈ ਜਿਥੇ ਤਣਾਅ ਦੀ ਉੱਚ ਇਕਾਗਰਤਾ ਵਿਕਸਿਤ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਮੁਅੱਤਲੀ ਅਤੇ ਕੇਬਲ ਰੁਕੇ ਬ੍ਰਿਜਾਂ ਵਿੱਚ ਪਿੰਨ ਦੀਆਂ ਅੱਖਾਂ ਦੀਆਂ ਬਾਰਾਂ.

ਭੁਰਭੁਰਾ ਫ੍ਰੈਕਚਰ ਸਮੱਗਰੀ ਦੇ ਘੱਟ ਤਣਾਅ ਦੇ ਭੰਜਨ ਦੁਆਰਾ ਦਰਸਾਇਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਆਮ ਤੌਰ 'ਤੇ ਅਚਾਨਕ ਬਹੁਤ ਘੱਟ ਜਾਂ ਕੋਈ ਪਲਾਸਟਿਕ ਵਿਗਾੜ ਅਤੇ ਹੋਰ ਚੇਤਾਵਨੀ ਦੇ ਸੰਕੇਤਾਂ ਦੇ ਨਾਲ ਹੁੰਦਾ ਹੈ.

ਤਿੰਨ ਮੁੱਖ ਕਾਰਕ ਹਨ ਜੋ ਭੁਰਭੁਰਤ ਫ੍ਰੈਕਚਰ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ. ਇਹ :

ਲੈਂਮਲਰ ਟੀਅਰਿੰਗ ਵੈਲਡ ਮੈਟਲ ਸੁੰਗੜਣ ਦੁਆਰਾ ਪ੍ਰੇਰਿਤ ਮੋਟਾਈ 'ਤਣਾਅ ਦੇ ਕਾਰਨ ਪੇਰੈਂਟ ਧਾਤ ਨੂੰ ਵੱਖ ਕਰਨਾ ਹੈ. ਜਦੋਂ ਨਤੀਜੇ ਵਜੋਂ ਤਣਾਅ ਨੂੰ 'ਮੋਟਾਈ ਦੁਆਰਾ' ਦਿਸ਼ਾ ਵਿਚ ਲਿਜਾਇਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਸ ਦਿਸ਼ਾ ਵਿਚ ਸਟੀਲ ਸਮੱਗਰੀ ਦੀ ਇਕਸਾਰ ਤਾਕਤ ਦੀ ਘਾਟ ਪਲੇਟ ਨੂੰ ਵੱਖ ਕਰਨ ਦਾ ਕਾਰਨ ਬਣਦੀ ਹੈ. ਸਟੀਲ (ਨਿਰਮਾਣ ਸੰਬੰਧੀ ਨੁਕਸ) ਵਿਚ ਗੈਰ-ਧਾਤੂ ਪਦਾਰਥਾਂ ਦੀ ਸ਼ਕਲ ਦੇ ਨਾਲ ਨਾਲ ਵੈਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨਾਲ ਸਬੰਧਤ ਕਾਰਕ (ਉਦਾਹਰਣ ਵਜੋਂ ਪ੍ਰੀਹੀਟ, ਮੋਟਾਈ ਦਿਸ਼ਾ ਦੁਆਰਾ ਵੇਲਡ ਦੀ ਰੋਕਥਾਮ ਆਦਿ) ਸਟੀਲ ਦੇ ਲੇਲੇਲਰ ਚੀਰਨ ਲਈ ਯੋਗਦਾਨ ਪਾਉਣ ਵਾਲੇ ਕਾਰਕ ਹਨ.

ਬ੍ਰਿਜਾਂ ਵਿਚ, ਸਟੀਲ ਤੱਤ ਚਲਦੇ ਭਾਰ ਦੇ ਅਧੀਨ ਹੁੰਦੇ ਹਨ, ਜੋ ਸਟੀਲ ਦੇ ਤੱਤ ਦੇ ਤਣਾਅ ਦੇ ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਦਾ ਕਾਰਨ ਬਣਦੇ ਹਨ. ਤਣਾਅ ਦਾ ਇਹ ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਸਟੀਲ ਸਦੱਸ ਦੀ ਅੰਤਮ ਤਾਕਤ ਨੂੰ ਹੌਲੀ ਹੌਲੀ ਲਾਗੂ ਕੀਤੇ ਸਥਿਰ ਲੋਡ ਦੇ ਮੁਕਾਬਲੇ ਕਾਫ਼ੀ ਘਟਾਉਂਦਾ ਹੈ. ਇਸ ਤਰ੍ਹਾਂ, ਇੱਕ ਮੈਂਬਰ ਡਿਜ਼ਾਇਨ ਲੋਡ ਦੀ ਇੱਕ ਅਰਜ਼ੀ ਦਾ ਵਿਰੋਧ ਕਰਨ ਦੇ ਯੋਗ ਹੋ ਸਕਦਾ ਹੈ, ਪਰ ਅਸਫਲ ਹੋ ਸਕਦਾ ਹੈ ਜੇ ਉਹੀ ਭਾਰ ਬਹੁਤ ਵਾਰ ਦੁਹਰਾਇਆ ਜਾਂਦਾ ਹੈ. ਉਤਰਾਅ-ਚੜ੍ਹਾਅ ਵਾਲੇ ਤਣਾਅ ਦੇ ਕਾਰਨ ਪ੍ਰਗਤੀਸ਼ੀਲ ਸਥਾਨਕ ਸਥਾਈ uralਾਂਚਾਗਤ ਤਬਦੀਲੀ ਦੇ ਇਸ ਵਰਤਾਰੇ ਨੂੰ, ਜੋ ਸਦੱਸ ਵਿਚ ਚੀਰ ਦੀ ਸ਼ੁਰੂਆਤ ਕਰ ਸਕਦਾ ਹੈ, ਨੂੰ 'ਥਕਾਵਟ' ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਤਾਕਤ ਵਿਚ ਇਹ ਕਮੀ ਦੋ ਕਾਰਕਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਸਥਾਨਕ ਦੁਹਰਾਓ (ਚੱਕਰ) ਦੀ ਗਿਣਤੀ ਅਤੇ ਤਣਾਅ ਦੀ ਰੇਂਜ ਦੇ ਕਾਰਨ ਇਨ੍ਹਾਂ ਭਾਰ ਦੁਹਰਾਓ. ਮੈਂਬਰਾਂ ਦੇ ਤਣਾਅ ਵਾਲੇ ਖੇਤਰ ਵਿਚ ਥਕਾਵਟ ਦਰਾਰ ਪਾਉਂਦੀ ਹੈ. ਇਹ ਟੈਨਸ਼ਨ ਜ਼ੋਨ ਇਕ ਮੈਂਬਰ ਤੋਂ ਦੂਜੇ ਮੈਂਬਰ ਜਾਂ ਇਕੋ ਮੈਂਬਰ ਦੇ ਅੰਦਰ ਵੱਖ-ਵੱਖ ਹੁੰਦਾ ਹੈ, ਨਿਰਭਰ ਭਾਰ ਦੇ ਕਾਰਜਾਂ ਦੇ ਅਧਾਰ ਤੇ. ਨਾਲ ਹੀ, ਇਹ ਵਰਤਾਰਾ ਕੁਨੈਕਸ਼ਨਾਂ / ਜੋੜਾਂ 'ਤੇ ਲਾਗੂ ਹੁੰਦਾ ਹੈ ਜੋ ਲੋਡ ਦੁਹਰਾਓ ਦੇ ਅਧੀਨ ਹਨ.

ਵੈਲਡਡ ਜੋੜਾਂ ਵਿਚ, ਗਰਮ ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ (ਐਚਏਜ਼) ਵਿਚ ਅਤੇ ਇਸ ਦੇ ਆਸ ਪਾਸ ਬਣਤਰ (ਸਖ਼ਤ ਅਨਾਜ ਬਣਨਾ) ਅਤੇ ਸਟੀਲ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ (ਘਣਤਾ ਨੂੰ ਘਟਾਉਣਾ) ਅਣਉਚਿਤ ਹੋਣ ਜਾਂ ਕੋਈ ਇਲਾਜ ਨਾ ਹੋਣ ਕਾਰਨ ਸਟੀਲ ਦੀ ਥਕਾਵਟ ਸ਼ਕਤੀ ਘੱਟ ਜਾਂਦੀ ਹੈ. ਹਾਜ਼ ਦਾ. ਨਤੀਜੇ ਵਜੋਂ, ਵੇਲਡ ਕੀਤੇ ਪੁਲਾਂ ਰਿਵੇਟੇਡ / ਉੱਚ ਨਾਲੋਂ ਥਕਾਵਟ ਤਰੇੜਾਂ ਦਾ ਵਧੇਰੇ ਖ਼ਤਰਾ ਹੁੰਦਾ ਹੈ3

ਸਟ੍ਰੈਂਥ ਫ੍ਰਿਕਸ਼ਨ ਗ੍ਰਿਪ (ਐਚਐਸਐਫਜੀ) ਬੋਲਟਡ. ਨਾਲ ਹੀ, ਵੇਲਡ ਵਿਚ ਵਿਕਸਤ ਕਰੈਕ ਤਰੱਕੀ ਵੱਲ ਰੁਚੀ ਰੱਖਦੀ ਹੈ ਅਤੇ ਜੋੜਨ ਵਾਲੇ ਭਾਗਾਂ ਅਤੇ ਆਲੇ ਦੁਆਲੇ ਦੇ ਮੈਂਬਰਾਂ / ਤੱਤਾਂ / ਜਾਂ ਕਨੈਕਟਰਾਂ (ਤਣਾਅ ਦੇ ਵਾਧੇ ਕਾਰਨ) ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀ ਹੈ ਅਤੇ ਨਤੀਜੇ ਵਜੋਂ, ਸਾਰੀ ਬਣਤਰ ਖਰਾਬ ਹੋ ਸਕਦੀ ਹੈ.

ਸੜਕਾਂ ਦੇ ਪੁਲਾਂ ਵਿਚ, ਤਣਾਅ ਦੀ ਸੀਮਾ ਵੱਧ ਨਹੀਂ ਹੁੰਦੀ, ਕਿਉਂਕਿ ਰੇਲਵੇ ਪੁਲਾਂ ਦੀ ਤੁਲਨਾ ਵਿਚ ਮਰੇ ਹੋਏ ਭਾਰ ਅਤੇ ਘੱਟ ਕੰਬਣੀ ਦੀ ਤੁਲਨਾ ਵਿਚ ਹਲਕੇ ਚਲਦੇ ਭਾਰ. ਇਸ ਤਰ੍ਹਾਂ ਥਕਾਵਟ ਨਾਲ ਜੁੜੇ ਪ੍ਰੇਸ਼ਾਨੀਆਂ ਸਿੱਧੇ ਤਣਾਅ ਦੀਆਂ ਬਿਮਾਰੀਆਂ ਕਾਰਨ ਸੜਕ ਦੇ ਪੁਲਾਂ ਵਿਚ ਬਹੁਤ ਆਮ ਨਹੀਂ ਹਨ. ਹਾਲਾਂਕਿ, ਤਣਾਅ ਵਾਲੇ ਖੇਤਰ ਵਿੱਚ ਤਣਾਅ ਵਧਾਉਣ ਵਾਲੇ, ਜਿਵੇਂ ਕਿ ਤਿੱਖੀਆਂ ਨਿਸ਼ਾਨੀਆਂ ਜਾਂ ਆਉਣ ਵਾਲੇ, ਕਰਾਸ ਹਿੱਸਿਆਂ ਵਿੱਚ ਅਚਾਨਕ ਤਬਦੀਲੀ, ਤਣਾਅ ਦੀ ਇਕਾਗਰਤਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੇ ਹਨ. ਬਹੁਤ ਸਾਰੇ ਮਾਮਲਿਆਂ ਵਿੱਚ ਵਾਯੂਮੰਡਲ ਖ਼ੋਰ, ਸਦੱਸਿਆਂ ਦੇ ਕ੍ਰਾਸ ਭਾਗਾਂ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਤਣਾਅ ਦੇ ਪੱਧਰ ਵਿੱਚ ਵਾਧਾ ਹੁੰਦਾ ਹੈ, ਜੋ ਕਿਸੇ ਖਾਸ ਲੋਡਿੰਗ ਚੱਕਰ ਲਈ ਫ੍ਰੈਕਚਰ ਹੋਣ ਦੇ ਕਾਰਨ ਕਰੈਕਿੰਗ ਸ਼ੁਰੂ ਕਰ ਸਕਦਾ ਹੈ.

ਦੁਰਘਟਨਾਵਾਂ ਕਾਰਨ ਵੱਖੋ ਵੱਖਰੇ ਪੁਲ ਦੇ ਹਿੱਸਿਆਂ ਦਾ ਸਰੀਰਕ ਨੁਕਸਾਨ (ਬਕਬਲਿੰਗ) ਕਾਫ਼ੀ ਆਮ ਹੈ. ਹੇਠਾਂ ਰੋਡਵੇਜ਼ ਦੇ ਪਾਰ ਫੈਲਣ ਵਾਲੇ ਸਟੀਲ ਬਰਿੱਜ ਅਤੇ ਸੰਪਰਕ ਨਾ ਹੋਣ ਕਰਕੇ ਵਾਹਨਾਂ ਦੀ ਆਪਸ ਵਿਚ ਟੱਕਰ ਹੋਣ ਕਾਰਨ ਨਾਕਾਫ਼ੀ headੰਗ ਨਾਲ ਹੈੱਡਰੂਮ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨੁਕਸਾਨਿਆ ਜਾਂਦਾ ਹੈ. ਕਿਸਮ ਦੇ ਸਟੀਲ ਬ੍ਰਿਜ ਦੇ ਰਾਹੀਂ ਅਤੇ ਅਰਧ-ਦੁਆਰਾ, ਬ੍ਰਿਜ ਦੀ ਵਰਤੋਂ ਕਰਨ ਵਾਲੇ ਵਾਹਨ ਲੰਘਦੇ ਸਮੇਂ ਵਿਅਕਤੀਗਤ ਮੈਂਬਰਾਂ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾ ਸਕਦੇ ਹਨ. ਸਮੁੰਦਰੀ ਜਹਾਜ਼ਾਂ ਦੇ ਪਾਣੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਨ ਅਤੇ ਹੇਠਾਂ ਪੁੱਲ structuresਾਂਚਿਆਂ ਨਾਲ ਟਕਰਾਉਣ ਦੀਆਂ ਬਹੁਤ ਸਾਰੀਆਂ ਉਦਾਹਰਣਾਂ ਹਨ.

ਬਰਿੱਜ ਕੁਦਰਤੀ ਆਫ਼ਤਾਂ ਜਿਵੇਂ ਹੜ੍ਹਾਂ, ਖਿਸਕਣ, ਭੁਚਾਲਾਂ ਜਾਂ ਜੰਗੀ ਕਾਰਵਾਈਆਂ, ਵਿਸਫੋਟਕ ਆਦਿ ਦੁਆਰਾ ਹੋਏ ਧਮਾਕਿਆਂ ਨਾਲ ਨੁਕਸਾਨਿਆ ਜਾ ਸਕਦਾ ਹੈ.

ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਲਈ, ਜੋ ਕਿ ਨੋਂਡਕਟਾਈਲ substਾਂਚੇ ਦੇ ਤੱਤਾਂ ਦੁਆਰਾ ਸਹਿਯੋਗੀ ਹਨ, ਇਹਨਾਂ ਸਥਾਨਾਂ ਤੇ ਸੁਪਰਟ੍ਰਕਚਰ ਵਿੱਚ ਬੱਕਲਿੰਗ ਅਤੇ / ਜਾਂ ਡਾਇਆਫ੍ਰਾਮ ਬਰੇਸ ਦੇ ਕੁਨੈਕਸ਼ਨ ਫ੍ਰੈਕਚਰ ਦੇ ਰੂਪ ਵਿੱਚ ਜਿਆਦਾਤਰ ਨੁਕਸਾਨ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ.

ਸਟੀਲ ਭਾਗ ਮੌਸਮ ਦੀ ਕਾਰਵਾਈ, ਰੇਤ ਦੇ ਤੂਫਾਨ, ਵੇਵ ਐਕਸ਼ਨ ਆਦਿ ਦੇ ਕਾਰਨ ਹੌਲੀ ਹੌਲੀ roਿੱਗੜ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦੇ ਹਨ.

ਉਦਯੋਗਿਕ ਖੇਤਰਾਂ ਵਿੱਚ, ਰਸਾਇਣਕ ਖੋਰ ਵਾਤਾਵਰਣ ਵਿੱਚ ਰਸਾਇਣਾਂ (ਕਲੋਰਾਈਡਾਂ, ਸਲਫਰ ਦੇ ਆਕਸਾਈਡਾਂ ਆਦਿ) ਦੀ ਮੌਜੂਦਗੀ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ.

ਲੋੜੀਂਦੇ ਨਿਪਟਾਰੇ ਲਈ ਉਪਰੋਕਤ ਸਾਰੀਆਂ ਸਥਿਤੀਆਂ ਦੀ examinedੁਕਵੀਂ ਜਾਂਚ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਡਿਜਾਇਨ ਅਧੀਨ ਜਾਂ ਖਰਾਬ ਨਿਰਮਾਣ ਦੇ ਕਾਰਨ ਇੱਕ ਪੁਲ structureਾਂਚੇ ਦੀ ਘਾਟ ਹੋ ਸਕਦੀ ਹੈ, ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਇਹ ਬਹੁਤ ਆਮ ਗੱਲ ਹੈ ਕਿ ਭਾਰੀ ਲੋਡਿੰਗ ਦੇ ਮਾਪਦੰਡ ਅਤੇ ਸੁਧਾਰੇ ਗਏ ਗਿਆਨ ਦੇ ਅਧਾਰ ਤੇ ਬਦਲੀਆਂ ਗਈਆਂ ਕੋਡਲ ਜ਼ਰੂਰਤਾਂ ਸਮੇਂ ਸਮੇਂ ਤੇ ਅਰੰਭ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ, ਜੋ ਕਿ ਪੁਲਾਂ ਦੇ structureਾਂਚੇ ਨੂੰ ਨਾਕਾਫ਼ੀ, ਮਜਬੂਤ ਬਣਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਦੇ ਸਕਦੀਆਂ ਹਨ.

ਕਈ ਵਾਰ ਟ੍ਰੈਫਿਕ ਦੀਆਂ ਨਵੀਆਂ ਮੰਗਾਂ, ਜਿਵੇਂ ਕਿ ਨਵੀਆਂ ਕਿਸਮਾਂ ਦੀਆਂ ਗੱਡੀਆਂ ਦੀ ਸ਼ੁਰੂਆਤ, ਕੰਟੇਨਰ ਸੇਵਾਵਾਂ ਆਦਿ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਵਾਹਨਾਂ ਦੀ ਮਨਜ਼ੂਰੀ ਦੀਆਂ ਵਧੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ. ਇਹ ਸਥਿਤੀ ਜ਼ਿਆਦਾਤਰ ਕਿਸਮ ਦੇ ਪੁਲਾਂ ਦੁਆਰਾ ਪ੍ਰਭਾਵਤ ਹੁੰਦੀ ਹੈ, structਾਂਚਾਗਤ ਪ੍ਰਬੰਧਾਂ ਵਿਚ ਤਬਦੀਲੀਆਂ ਦੀ ਜ਼ਰੂਰਤ.

ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿਚ ਵਿਆਪਕ ਗਤੀਵਿਧੀਆਂ ਹਨ

ਤਣਾਅ ਦੀ ਸਮਰੱਥਾ ਅਤੇ ਬਚੀ ਜ਼ਿੰਦਗੀ

ਹੇਠ ਲਿਖਿਆਂ ਪੈਰਾਗ੍ਰਾਫ ਵਿੱਚ ਇਨ੍ਹਾਂ ਗਤੀਵਿਧੀਆਂ ਬਾਰੇ ਸੰਖੇਪ ਵਿੱਚ ਵਿਚਾਰ ਕੀਤਾ ਗਿਆ ਹੈ.

ਇਸ ਗਤੀਵਿਧੀ ਵਿੱਚ ਸਬੰਧਤ ਪੁਲ ਨਾਲ ਸਬੰਧਤ ਉਪਲਬਧ ਰਿਕਾਰਡਾਂ ਅਤੇ ਡਰਾਇੰਗਾਂ ਦਾ ਅਧਿਐਨ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ. ਜੇ recordsੁਕਵੇਂ ਰਿਕਾਰਡ ਅਤੇ ਡਰਾਇੰਗ ਆਸਾਨੀ ਨਾਲ ਉਪਲਬਧ ਨਹੀਂ ਹਨ, ਤਾਂ ਸੰਗਠਨ ਦੇ ਪੁਰਾਣੇ ਕਰਮਚਾਰੀਆਂ ਜਾਂ ਪੁਲ ਦੀ ਜਗ੍ਹਾ ਦੇ ਆਸ ਪਾਸ ਰਹਿਣ ਵਾਲੇ ਵਿਅਕਤੀਆਂ ਦਾ ਇੰਟਰਵਿing ਲੈਣਾ ਕੁਝ ਕੀਮਤੀ ਜਾਣਕਾਰੀ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦਾ ਹੈ. ਇਸ ਪੜਾਅ 'ਤੇ ਉਸਾਰੀ ਦੇ ਕੰਮ ਅਤੇ ਉਸ ਤੋਂ ਬਾਅਦ ਦੇ ਮੁਰੰਮਤ ਦੇ ਕੰਮ ਦੇ ਇਤਿਹਾਸ ਜਾਂ ਵੱਡੇ ਮੈਂਬਰਾਂ ਦੀ ਤਬਦੀਲੀ ਦੇ ਅੰਕੜਿਆਂ ਦਾ ਪਤਾ ਲਗਾਉਣਾ ਚਾਹੀਦਾ ਹੈ.

ਨਿਰਮਾਣ ਦੀ ਤਾਰੀਖ ਪੁਲ ਦੀ ਉਮਰ ਬਾਰੇ ਮਹੱਤਵਪੂਰਣ ਜਾਣਕਾਰੀ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ. ਉਮਰ ਦਾ ਗਿਆਨ ਮਹੱਤਵਪੂਰਣ ਹੁੰਦਾ ਹੈ. ਇਨ੍ਹਾਂ ਵਿਚੋਂ ਕੁਝ ਇਹ ਹਨ:

ਵਾਤਾਵਰਣ ਦੀ ਸਮੀਖਿਆ ਮੌਜੂਦਾ ਪੁਲ 'ਤੇ ਵਾਤਾਵਰਣ ਦੇ ਪ੍ਰਭਾਵ ਦੇ ਨਾਲ ਨਾਲ ਵਾਤਾਵਰਣ' ਤੇ ਮੁੜ ਵਸੇਬੇ ਦੇ ਕੰਮ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ.

ਪੁਰਾਣੇ ਬਾਰੇ, ਹੇਠ ਲਿਖੀਆਂ ਸਥਿਤੀਆਂ relevantੁਕਵੇਂ ਹਨ:

ਪੁਨਰਵਾਸ ਯੋਜਨਾ ਨੂੰ ਇਨ੍ਹਾਂ ਵਾਤਾਵਰਣ ਦੇ ਖਤਰਿਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ appropriateੁਕਵੇਂ ਸੁਰੱਖਿਆ ਉਪਾਵਾਂ ਦੀ ਸਿਫਾਰਸ਼ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ.

ਮੌਜੂਦਾ ਵਾਤਾਵਰਣ ਉੱਤੇ ਮੁੜ ਵਸੇਬੇ ਦੇ ਪ੍ਰਭਾਵ ਦੇ ਸੰਬੰਧ ਵਿੱਚ, ਮਲਬੇ ਨੂੰ ਸੁੱਟਣ, ਰਸਾਇਣਾਂ ਦੀ ਰਿਹਾਈ, ਰਹਿੰਦ-ਖੂੰਹਦ ਦੇ ਪਦਾਰਥਾਂ ਦੇ ਫੈਲਣ ਤੋਂ ਪਰਹੇਜ਼ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਇਨ੍ਹਾਂ ਪਹਿਲੂਆਂ ਨੂੰ ਯੋਜਨਾਬੰਦੀ ਦੇ ਪੜਾਅ 'ਤੇ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਪੁਲ ਦੇ ਮੁੜ ਵਸੇਬੇ ਦੇ ਦਸਤਾਵੇਜ਼ ਵਿਚ ਆਪਣੇ ਆਪ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ.

ਇੱਕ ਪੁਲ ਦੇ ਪ੍ਰਭਾਵੀ ਪੁਨਰਵਾਸ ਲਈ, ਪਹਿਲਾ ਕਦਮ ਹੈ ਇਸਦੇ ਵੱਖ ਵੱਖ ਹਿੱਸਿਆਂ ਦੁਆਰਾ ਹੋਣ ਵਾਲੇ ਨੁਕਸਾਨ / ਨੁਕਸ / ਘਾਟਾਂ ਦਾ ਪਤਾ ਲਗਾਉਣਾ. ਇਸ ਉਦੇਸ਼ ਲਈ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਇਸ ਨਿਰੀਖਣ ਵਿੱਚ ਹੇਠ ਲਿਖੀਆਂ ਮੁੱਖ ਗਤੀਵਿਧੀਆਂ ਸ਼ਾਮਲ ਹਨ:5

ਆਦਰਸ਼ਕ ਤੌਰ 'ਤੇ theਾਂਚਾਗਤ ਡਿਜ਼ਾਈਨਰ ਜਿਸ ਨੂੰ ਮੁੜ ਵਸੇਬੇ ਦੀ ਯੋਜਨਾ ਨੂੰ ਵਿਕਸਤ ਕਰਨ ਦੀ ਜ਼ਿੰਮੇਵਾਰੀ ਸੌਂਪੀ ਗਈ ਹੈ, ਨੂੰ ਨਿਰੀਖਣ ਟੀਮ ਦੇ ਇੱਕ ਮੈਂਬਰ ਦੇ ਰੂਪ ਵਿੱਚ ਹਿੱਸਾ ਲੈਣਾ ਚਾਹੀਦਾ ਹੈ. ਇਹ ਉਸਨੂੰ ਨੁਕਸਾਨੇ ਹੋਏ ਖੇਤਰ ਦੇ structureਾਂਚੇ, ਸਥਿਤੀ ਅਤੇ ਹੱਦ ਦੀ ਸਥਿਤੀ ਨੂੰ ਸਮਝਣ ਦੇ ਯੋਗ ਬਣਾਏਗਾ ਕਿ ਕਿਸੇ ਹੋਰ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਗਏ ਰਿਪੋਰਟਾਂ ਦੇ ਪੰਨਿਆਂ 'ਤੇ ਜਾ ਕੇ, ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ ਬਿਹਤਰ ਪੁਨਰਵਾਸ ਦੀ ਰਣਨੀਤੀ ਤਿਆਰ ਕੀਤੀ ਜਾ ਸਕੇ. ਇਹ ਯਾਦ ਰੱਖਣਾ ਮਹੱਤਵਪੂਰਣ ਹੈ ਕਿ ਇੱਕ ਬ੍ਰਿਜ ਦੇ ਕੁਝ ਹਿੱਸੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਹੁੰਚ ਵਿੱਚ ਹੁੰਦੇ ਹਨ. ਇਸ ਲਈ ਅਜਿਹੇ ਭਰੋਸੇਯੋਗ ਖੇਤਰਾਂ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਭਰੋਸੇਮੰਦ ਅਤੇ ਕੁਸ਼ਲ ਕੰਮ ਕਰਨ ਵਾਲੇ ਹੱਥਾਂ ਨੂੰ ਨਿਰੀਖਣ ਟੀਮ ਵਿਚ ਸ਼ਾਮਲ ਕਰਨਾ ਹੈ. ਜਦੋਂ ਡਿਜ਼ਾਈਨ ਕਰਨ ਵਾਲੇ ਲਈ ਬ੍ਰਿਜ ਦਾ ਮੁਆਇਨਾ ਕਰਨਾ ਸੰਭਵ ਨਹੀਂ ਹੁੰਦਾ ਤਾਂ ਨਿਰੀਖਣ ਰਿਪੋਰਟ ਬਹੁਤ ਜ਼ਿਆਦਾ ਮਹੱਤਵਪੂਰਨ ਮੰਨਦੀ ਹੈ, ਕਿਉਂਕਿ ਡਿਜ਼ਾਇਨਰ ਨੂੰ ਮੁੜ ਵਸੇਬੇ ਲਈ ਆਪਣੀ ਰਣਨੀਤੀ ਵਿਕਸਿਤ ਕਰਨ ਲਈ ਇਸ ਰਿਪੋਰਟ 'ਤੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਿਰਭਰ ਕਰਨਾ ਪੈਂਦਾ ਹੈ.

ਬ੍ਰਿਜ ਇੰਸਪੈਕਟਰ ਨੂੰ, ਇਸ ਲਈ, ਅਸਲ ਲੋਡਿੰਗ ਹਾਲਤਾਂ ਵਿੱਚ structureਾਂਚੇ ਦੇ ਵਿਵਹਾਰ ਨਾਲ ਪਰਿਵਰਤਨਸ਼ੀਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਉਸਨੂੰ ਾਂਚੇ ਦੇ ਡਿਜ਼ਾਇਨ ਅਤੇ ਉਸਾਰੀ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨਾਲ ਭਾਸ਼ਣ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ. ਖੋਰ, ਮੌਸਮ, ਥਕਾਵਟ ਆਦਿ ਦੇ ਕਾਰਨ ਸਮੱਗਰੀ ਦਾ ਵਿਗਾੜ ਉਸ ਲਈ ਅਸਾਨੀ ਨਾਲ ਪ੍ਰਗਟ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਉਸਨੂੰ ਉਨ੍ਹਾਂ ਖੇਤਰਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਜੋ ਖਰਾਬ ਹੋਣ ਦਾ ਸੰਭਾਵਨਾ ਰੱਖਦੇ ਹਨ. ਉਸ ਨੂੰ ਸਹੀ interpretੰਗ ਨਾਲ ਵਿਆਖਿਆ ਕਰਨ ਦੇ ਯੋਗ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਵੇਖਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਸਪਸ਼ਟ ਭਾਸ਼ਾ ਵਿਚ ਅਤੇ ਜੇ ਜਰੂਰੀ ਹੋਵੇ ਤਾਂ ਸਧਾਰਣ ਸਕੈਚਾਂ ਦੁਆਰਾ ਉਸੀ ਜਾਣਕਾਰੀ ਦੇਣੀ ਚਾਹੀਦੀ ਹੈ.

ਇੰਜੀਨੀਅਰਾਂ ਅਤੇ ਟੈਕਨੀਸ਼ੀਅਨਾਂ ਦੀ ਇਕ ਨਿਰੀਖਣ ਟੀਮ ਦਾ ਗਠਨ ਕਰਨਾ ਅਕਸਰ ਬਿਹਤਰ ਹੁੰਦਾ ਹੈ, ਵੱਖ-ਵੱਖ ਖੇਤਰਾਂ ਜਿਵੇਂ ਕਿ experienceਾਂਚਾਗਤ ਡਿਜ਼ਾਈਨ, ਉਸਾਰੀ, ਰੱਖ-ਰਖਾਅ, ਐਮਰਜੈਂਸੀ ਮੁਰੰਮਤ ਆਦਿ ਦੇ ਤਜਰਬੇ ਅਤੇ ਗਿਆਨ ਦੇ ਨਾਲ, ਮਾਹਰ ਏਜੰਸੀਆਂ ਦੀ ਸਹਾਇਤਾ ਵੀ ਵਿਸ਼ੇਸ਼ ਲਈ ਨਿਰੀਖਣ ਟੀਮ ਦੀ ਮਦਦ ਲਈ ਜਾ ਸਕਦੀ ਹੈ structuresਾਂਚੇ ਜਿਵੇਂ ਚੱਲ ਚਲ ਰਹੇ ਬ੍ਰਿਜ, ਸਸਪੈਂਸ਼ਨ ਬਰਿੱਜ, ਕੇਬਲ ਸਟੇਡ ਬਰਿੱਜ ਆਦਿ.

ਜਦੋਂ ਕਿ ਇੱਕ ਪੁਲ ਦੇ ਸਾਰੇ ਹਿੱਸਿਆਂ ਨੂੰ ਮੁਆਇਨਾ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ, ਕੁਝ ਖਾਸ ਖੇਤਰ, ਕੁਨੈਕਸ਼ਨ ਅਤੇ ਸਪਲਾਇਸ ਹੁੰਦੇ ਹਨ ਜੋ ਗੰਭੀਰ ਨੁਕਸ ਦੇ ਕਾਰਨ ਸੰਵੇਦਨਸ਼ੀਲ ਹੁੰਦੇ ਹਨ, ਅਤੇ ਇਸਲਈ ਮੁਆਇਨੇ ਦੇ ਦੌਰਾਨ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ. ਇਨ੍ਹਾਂ ਵਿਚੋਂ ਕੁਝ ਇਹ ਹਨ:

ਨਿਰੀਖਣ ਦੇ ਬਹੁਤ ਉਪਯੋਗੀ ਟੂਲ ਹਨ: ਇੱਕ 2 ਮੀਟਰ ਦੀ ਜੇਬ ਟੇਪ, ਇੱਕ 30 ਮੀਟਰ ਸਟੀਲ ਦੀ ਟੇਪ, ਚਿੱਪਿੰਗ ਹਥੌੜਾ, ਪੇਂਟ ਸਕ੍ਰੈਪਰ, ਤਾਰ ਬੁਰਸ਼, ਪਲੱਬ ਬੌਬ, ਵਰਨੀਅਰ ਜਾਂ ਜਬਾੜੇ ਕਿਸਮ ਦੇ ਕਾਲੀਪਰ, ਛੋਟੇ ਪੱਧਰ, ਸਟੀਲ ਦੇ ਸਿੱਧੇ ਕਿਨਾਰੇ, ਫੀਲਰ ਗੇਜਜ, ਸਪੈਨਰਜ਼, ਰੈਂਚ , ਰਿਵੇਟ ਟੈਸਟਿੰਗ ਹਥੌੜਾ, ਐਚਐਸਐਫਜੀ ਬੋਲਟ ਲਈ ਕੈਲੀਬਰੇਟਿਡ ਟਾਰਕ ਮਾਪਣ ਵਾਲੀ ਰੈਂਚ, (10 ਐਕਸ ਜਾਂ ਵਧੇਰੇ ਵਿਸਤ੍ਰਿਤਕਰਣ) ਦਾ ਸ਼ੀਸ਼ੇ, ਦੂਰਬੀਨ, ਫਲੈਸ਼ ਲਾਈਟ, ਸੰਵੇਦਨਸ਼ੀਲ ਥਰਮਾਮੀਟਰ, ਸ਼ੀਸ਼ੇ, ਪਿਆਨੋ ਤਾਰ ਅਤੇ ਕੈਮਰਾ. ਜੇ ਜਰੂਰੀ ਹੋਵੇ ਤਾਂ ਪ੍ਰੈਟੀਸੀਨ ਟਾਈਪ ਲੈਵਲਿੰਗ ਇੰਸਟਰੂਮੈਂਟ ਅਤੇ ਕੈਂਬਰ / ਡਿਸਫਿਕਸ਼ਨ ਸੇਵ ਆਦਿ ਦੀ ਜਾਂਚ ਲਈ ਥਿਓਡੋਲਾਈਟ ਦਾ ਵੀ ਪ੍ਰਬੰਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਡੇਕ ਪੱਧਰ ਤੋਂ ਉਪਰ ਸਥਿਤ uralਾਂਚਾਗਤ ਤੱਤਾਂ ਦੀ ਜਾਂਚ ਲਈ, ਸਧਾਰਣ ਉਪਕਰਣ ਜਿਵੇਂ ਕਿ ਪੌੜੀ, ਪੋਰਟੇਬਲ ਪਲੇਟਫਾਰਮ, ਤਖ਼ਤੀ ਆਦਿ ਦੀ ਜਾਂਚ ਲਈ ਵਰਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਉਨ੍ਹਾਂ ਪੁਲਾਂ ਵਿਚ, ਜਿਥੇ ਅੰਡਰਲਾਈਡ structuresਾਂਚਿਆਂ ਦੀ ਅਸਾਨੀ ਨਾਲ ਪਹੁੰਚ ਨਹੀਂ ਹੁੰਦੀ, ਅਸਥਾਈ ਸਕੈਫੋਲਡਿੰਗ ਪ੍ਰਣਾਲੀ, ਵਿਸ਼ੇਸ਼ ਉਪਕਰਣ ਜਿਵੇਂ ਕਿ ਬਾਲਟੀ ਸਨੂਪਰਜ਼, ਕਸਟਮ ਬਣੀ ਯਾਤਰਾ ਵਾਲੀਆਂ ਗੈਂਟਰੀਆਂ ਆਦਿ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ. ਜਿਥੇ ਹੇਠਾਂ ਰੋਡਵੇਅ ਤੱਕ ਪਹੁੰਚ ਉਪਲਬਧ ਹੈ, ਉਥੇ ਟਰੱਕ ਮਾ mਟਡ ਹਾਈਡ੍ਰੌਲਿਕ opeੰਗ ਨਾਲ ਸੰਚਾਲਿਤ ਟੈਲੀਸਕੋਪਿਕ ਲਹਿਰਾਂ ਨੂੰ ਬਾਲਟੀ ਜਾਂ ਪਲੇਟਫਾਰਮ ਨਾਲ ਲੈਸ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਪਹਿਲੇ ਕਦਮ ਦੇ ਤੌਰ ਤੇ, ਪੁਲ ਦੇ structureਾਂਚੇ ਦੀ ਨਜ਼ਰ ਨਾਲ ਨਿਰੀਖਣ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਜ਼ਿਆਦਾਤਰ ਚੀਰ ਪਹਿਲਾਂ ਵੇਖਣ ਦੇ ਦੌਰਾਨ ਦੇਖੇ ਜਾਂਦੇ ਹਨ. ਦਰਸ਼ਨੀ ਨਿਰੀਖਣ ਨੰਗੀ ਅੱਖ ਦੁਆਰਾ, ਜਾਂ ਕਿਸੇ ਸੁਵਿਧਾਜਨਕ ਜਗ੍ਹਾ ਤੋਂ ਦੂਰਬੀਨ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਵਿਜ਼ੂਅਲ ਇੰਸਪੈਕਸ਼ਨ ਦੇ ਦੌਰਾਨ ਚੀਰ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ ਸਧਾਰਣ ਅਤੇ ਭਰੋਸੇਮੰਦ ਸੰਕੇਤ ਆਕਸਾਈਡ ਜਾਂ ਜੰਗਾਲ ਦੇ ਧੱਬੇ ਹਨ ਜੋ ਪੇਂਟ ਫਿਲਮ ਦੇ ਫਟਣ ਤੋਂ ਬਾਅਦ ਚੀਰ ਤੇ ਵਿਕਸਤ ਹੁੰਦੇ ਹਨ. ਜਾਂਚ ਦੇ ਇਸ ਪੱਧਰ 'ਤੇ ਸਿਰਫ ਵੱਡੀਆਂ ਚੀਰਾਂ ਦਾ ਪਤਾ ਲਗਾਇਆ ਜਾਵੇਗਾ.

ਅਗਲੇ ਕਦਮ ਵਿੱਚ, ਨਾਜ਼ੁਕ ਸਥਾਨਾਂ ਅਤੇ ਸ਼ੱਕੀ ਵੇਰਵਿਆਂ ਦਾ ਨਜ਼ਦੀਕੀ ਨਿਰੀਖਣ (ਜੋ ਕਿ ਪੇਂਟ ਫਿਲਮ ਦੁਆਰਾ ਚੀਰਣ ਦੇ ਕੋਈ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਪ੍ਰਮਾਣ ਨਹੀਂ ਦਿਖਾਉਂਦੇ) 10 ਐਕਸ ਜਾਂ ਵੱਧ ਵਿਸਤਾਰ ਦੇ ਸ਼ੀਸ਼ੇ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਪੁਰਾਣੀਆਂ ਜਾਂਚਾਂ ਦੌਰਾਨ ਪਾਈਆਂ ਚੀਰਾਂ ਦਾ ਵਿਸਥਾਰ ਨਾਲ ਮੁਆਇਨਾ ਵੀ ਉਨ੍ਹਾਂ ਦੇ ਵਿਸਥਾਰ ਲਈ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਨਿਰੀਖਣ ਲਈ ਪੇਂਟ ਫਿਲਮ ਨੂੰ ਹਟਾਉਣਾ ਜ਼ਰੂਰੀ ਹੋ ਸਕਦਾ ਹੈ; ਹਾਲਾਂਕਿ, ਇਹ ਸਾਵਧਾਨੀ ਨਾਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਕਿ ਕੋਈ ਵੀ ਵਧੀਆ ਚੀਰ ਖੋਜ ਦੇ ਲਈ ਬਰਕਰਾਰ ਰਹੇ.

ਹੋਰ ਵਿਸਥਾਰਤ ਨਿਰੀਖਣ ਲਈ, ਆਮ ਤੌਰ 'ਤੇ ਨੌਨਡੇਸਟ੍ਰਕਟਿਵ ਟੈਸਟਿੰਗ (ਐਨਡੀਟੀ) methodsੰਗ ਲਗਾਏ ਜਾਂਦੇ ਹਨ. ਕੁਝ ਆਮ ਤਰੀਕਿਆਂ ਦਾ ਸੰਖੇਪ ਹੇਠਾਂ ਵਰਣਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ:

ਇੱਕ ਖਰਾਬ ਹੋਏ ਮੈਂਬਰ ਦੀ ਬਾਕੀ ਮੋਟਾਈ ਨੂੰ ਕਾਲਪਾਰਾਂ ਦੀ ਸਹਾਇਤਾ ਨਾਲ ਮਾਪਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਥੇ ਮੈਂਬਰ ਦੇ ਦੋਵੇਂ ਪਾਸਿਆਂ ਤੇ ਪਹੁੰਚ ਉਪਲਬਧ ਹੈ. ਜਿਥੇ ਅਜਿਹੀ ਪਹੁੰਚ ਉਪਲਬਧ ਨਹੀਂ ਹੈ, ਅਲਟਰਾਸੋਨਿਕ ਮੋਟਾਈ ਗੇਜ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਉਪਕਰਣ ਬਹੁਤ ਸੌਖਾ ਹੈ ਅਤੇ ਕਿਸੇ ਵੀ ਇੱਕ ਸਤਹ ਤੋਂ 0.1mm ਦੀ ਸ਼ੁੱਧਤਾ ਤੱਕ ਦੀ ਮੋਟਾਈ ਨੂੰ ਮਾਪ ਸਕਦਾ ਹੈ. ਗੇਜ ਆਮ ਤੌਰ 'ਤੇ ਡਿਜੀਟਲ ਰੀਡਿੰਗ ਦਿੰਦਾ ਹੈ.

ਸਟੀਲ ਵਿਚ ਤਰੇੜਾਂ ਕਈ ਗੈਰ-ਵਿਨਾਸ਼ਕਾਰੀ ਟੈਸਟਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਖੋਜੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ. ਇਨ੍ਹਾਂ ਵਿਚੋਂ ਕੁਝ ਹੇਠਾਂ ਦੱਸੇ ਗਏ ਹਨ:

ਰੰਗਤ ਪ੍ਰਵੇਸ਼ ਟੈਸਟ:

ਇਹ ਟੈਸਟ ਮਿੰਟਾਂ ਦੀ ਸਤਹ ਦੀਆਂ ਦਰਾਰਾਂ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਇੱਕ ਸਧਾਰਣ ਅਤੇ ਘੱਟ ਲਾਗਤ ਵਾਲਾ ਅਨੌਖੇ ਪਰਖ ਹੈ.

ਰੰਗਾਈ ਦੇ ਰਸਤੇ ਨੂੰ ਦਰਾਰ ਵਿਚ ਦਾਖਲ ਹੋਣ ਦੇ ਯੋਗ ਬਣਾਉਣ ਲਈ ਪਹਿਲਾਂ ਕਿਸੇ ਵੀ ਗੰਦਗੀ, ਜੰਗਾਲ ਜਾਂ ਰੰਗਤ ਨੂੰ ਹਟਾਉਣ ਲਈ ਸਤਹ ਦੇ ਖੇਤਰ ਨੂੰ ਸਾਫ਼ ਕਰਨਾ ਹੈ. ਫਿਰ ਡਾਈ ਪੈਂਟ੍ਰੈਂਟ ਨੂੰ ਫਿਰ ਛਿੜਕਾਅ ਜਾਂ ਬੁਰਸ਼ ਦੁਆਰਾ ਸਤ੍ਹਾ 'ਤੇ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਰੰਗਾਈ ਕਿਸੇ ਵੀ ਵਿਚ ਡੁੱਬ ਜਾਂਦੀ ਹੈ7

ਚੀਰ ਜਾਂ ਹੋਰ ਨੁਕਸ ਸਤਹ ਲਈ ਖੁੱਲ੍ਹ ਜਾਂਦੇ ਹਨ. ਤਕਰੀਬਨ 20 ਮਿੰਟਾਂ ਦੇ ਅੰਦਰ ਦਾਖਲ ਹੋਣ ਦੀ ਆਗਿਆ ਦੇਣ ਤੋਂ ਬਾਅਦ, ਘੋਲਨ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਵਧੇਰੇ ਪ੍ਰਵੇਸ਼ ਕਰਨ ਵਾਲੇ ਨੂੰ ਸਾਫ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਫਿਰ ਇੱਕ ਉੱਚ ਵਿਕਾਸ ਵਾਲਾ ਗੁਣ ਵਾਲਾ ਇੱਕ ਵਿਪਰੀਤ ਰੰਗ (ਜਿਵੇਂ ਚਾਕ ਪਾ powderਡਰ) ਨੂੰ ਧੂੜ ਪਾ ਕੇ ਲਾਗੂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਕਿਸੇ ਵੀ ਸਤਹ ਦੇ ਖਰਾਬੀ ਦੇ ਮਾਮਲੇ ਵਿਚ, ਰੰਗਣ ਪ੍ਰਵੇਸ਼ ਕਰਨ ਵਾਲੇ ਨੂੰ ਡਿਵੈਲਪਰ ਦੀ ਕਾਰਵਾਈ ਨੂੰ ਧੁੰਦਲਾ ਕਰਕੇ ਕਰੈਕ ਤੋਂ ਬਾਹਰ ਕੱ .ਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਚਾਕ ਦੀ ਸਤਹ 'ਤੇ ਦਾਗ ਦੇ ਰੂਪ ਵਿਚ ਦਿਖਾਈ ਦਿੰਦਾ ਹੈ. ਰੰਗੀ ਪ੍ਰਵੇਸ਼ ਕਰਨ ਵਾਲੇ ਨੂੰ ਡਿਵੈਲਪਰ 'ਤੇ ਧੱਬੇ ਪਾਉਣ ਲਈ ਲੋੜੀਂਦੇ ਸਮੇਂ ਦੀ ਆਗਿਆ ਹੈ. ਤਦ ਇੱਕ ਵੱਡਦਰਸ਼ੀ ਸ਼ੀਸ਼ੇ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਸਤਹ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. ਸਤਹ ਅਖੀਰ ਟੈਸਟ ਤੋਂ ਬਾਅਦ ਸਾਫ਼ ਕੀਤੀ ਜਾਣੀ ਹੈ (ਹਵਾਲਾ: ਆਈਐਸ: 3658: 1981).

Ultrasonic ਟੈਸਟ:

ਇਹ ਵਿਧੀ ਸਟੀਲ ਵਿੱਚ ਸਤਹ ਜਾਂ ਉਪ-ਸਤਹ ਦੇ ਨੁਕਸ ਲੱਭਣ ਲਈ forੁਕਵੀਂ ਹੈ. ਇੱਕ ਉੱਚ ਆਵਿਰਤੀ ਆਵਾਜ਼ ਦੀ ਸ਼ਤੀਰ ਨੂੰ ਇੱਕ ਅਲਟਰਾਸੋਨਿਕ ਟ੍ਰਾਂਸਡਿ meansਸਰ ਦੇ ਮਾਧਿਅਮ ਨਾਲ ਟੈਸਟ ਕੀਤੇ ਜਾਣ ਵਾਲੇ ਖੇਤਰ ਵਿੱਚ ਪੇਸ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਆਵਾਜ਼ ਦੀ ਸ਼ਤੀਰ ਸਟੀਲ ਦੁਆਰਾ ਯਾਤਰਾ ਕਰਦਾ ਹੈ, ਅਤੇ ਜਿਵੇਂ ਹੀ ਚੀਰ ਪੂਰੀ ਹੋ ਜਾਂਦੀ ਹੈ, ਇਹ ਟ੍ਰਾਂਸਡਿcerਸਰ ਨੂੰ ਵਾਪਸ ਦਰਸਾਉਂਦੀ ਹੈ. ਇਹ ਇਕ ਵੋਲਟੇਜ ਪ੍ਰਭਾਵ ਪੈਦਾ ਕਰਦਾ ਹੈ, ਜੋ ਕੈਥੋਡ ਰੇ ਟਿ .ਬ (ਸੀ ਆਰ ਟੀ) ਵਿਚ ਪ੍ਰਗਟ ਹੁੰਦਾ ਹੈ. ਇਸ ਪਰੀਖਿਆ ਵਿੱਚ ਸਮੱਗਰੀ ਦੇ ਸਿਰਫ ਇੱਕ ਪਾਸਿਓਂ ਪਹੁੰਚ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਕਿਉਂਕਿ ਪੋਰਟੇਬਲ ਟੈਸਟਿੰਗ ਮਸ਼ੀਨਾਂ ਉਪਲਬਧ ਹਨ, ਇਸ ਟੈਸਟ ਦੀ ਸਹੂਲਤ ਇੱਕ ਬ੍ਰਿਜ ਵਾਲੀ ਜਗ੍ਹਾ ਤੇ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਹਾਲਾਂਕਿ, ਇਸ ਪਰੀਖਿਆ ਲਈ ਪਰਦੇ ਤੇ ਪ੍ਰਗਟ ਹੁੰਦੇ ਨਬਜ਼-ਗੂੰਜ ਪੈਟਰਨ ਦੀ ਵਿਆਖਿਆ ਕਰਨ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ ਹੁਨਰ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ (ਹਵਾਲਾ: IS-3664: 1981 ਅਤੇ IS-4260: 1986).

ਰੇਡੀਓਗ੍ਰਾਫਿਕ ਜਾਂਚ:

ਇਸ ਵਿਧੀ ਵਿੱਚ ਦੋਨੋ ਸਤਹ ਅਤੇ ਉਪ-ਸਤਹੀ ਨੁਕਸ ਲੱਭੇ ਜਾ ਸਕਦੇ ਹਨ. ਐਕਸ-ਰੇ ਜਾਂ ਗਾਮਾ ਕਿਰਨਾਂ ਨੂੰ ਟੈਸਟ ਕਰਨ ਲਈ ਸਦੱਸਿਆਂ ਵਿਚੋਂ ਲੰਘਾਇਆ ਜਾਂਦਾ ਹੈ, ਜੋ ਇਕ ਫੋਟੋਸੈਂਸੀਟਿਵ ਫਿਲਮ 'ਤੇ ਇਕ ਚਿੱਤਰ ਬਣਾਉਂਦੇ ਹਨ. ਨੁਕਸ ਨੂੰ ਰੰਗਤ ਖੇਤਰਾਂ ਦੇ ਹਨੇਰੇ ਰੇਖਾਵਾਂ ਵਜੋਂ ਫਿਲਮ ਤੇ ਦਿਖਾਇਆ ਗਿਆ ਹੈ. ਇਸ ਵਿਧੀ ਵਿੱਚ, ਹਰੇਕ ਟੈਸਟ ਦਾ ਸਥਾਈ ਰਿਕਾਰਡ ਉਪਲਬਧ ਹੈ. ਸਥਾਈ ਰਿਕਾਰਡ ਨੂੰ ਰੇਡੀਓਗ੍ਰਾਫਿਕ ਇਮਤਿਹਾਨ ਦੁਆਰਾ ਉਪਲਬਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਲਟਰਾਸੋਨਿਕ ਜਾਂਚ ਵਿਧੀ ਦੇ ਮੁਕਾਬਲੇ. ਪੁਰਾਣੇ ਨੂੰ ਵਧੇਰੇ ਭਰੋਸੇਮੰਦ ਮੰਨਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਰੇਡੀਓਗ੍ਰਾਫਿਕ ਜਾਂਚ ਲਈ ਟੈਸਟ ਖੇਤਰ ਦੇ ਦੋਵਾਂ ਪਾਸਿਆਂ ਤੋਂ ਪਹੁੰਚ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ - ਰੇਡੀਏਸ਼ਨ ਸਰੋਤ ਇੱਕ ਪਾਸੇ ਰੱਖਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਲਮ ਦੂਜੇ ਪਾਸੇ ਰੱਖੀ ਜਾਂਦੀ ਹੈ. ਇਸ ਟੈਸਟ ਨੂੰ ਕਰਨ ਵਿਚ ਵਿਸ਼ੇਸ਼ ਹੁਨਰ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ (ਹਵਾਲਾ: IS-1182: 1983). ਇਸ ਪ੍ਰੀਖਿਆ ਦੇ ਦੌਰਾਨ ਸਖਤ ਸੁਰੱਖਿਆ ਨਿਯਮਾਂ ਦੀ ਪਾਲਣਾ ਵੀ ਜ਼ਰੂਰੀ ਹੈ. ਰੇਡੀਓ ਐਕਟਿਵਿਟੀ ਤੋਂ ਬਚਾਅ ਲਈ ਆਈ ਐੱਸ: 2598-1966 ਵੇਖੋ.

ਹੋਲੋਗ੍ਰਾਫੀ

ਹੋਲੋਗ੍ਰਾਫੀ ਇੱਕ ਰੂਪਾਂਤਰ ਲੇਜ਼ਰ ਤਕਨੀਕ ਹੈ ਜੋ 3 ਡੀ ਚਿੱਤਰਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਗੈਰ-ਵਿਨਾਸ਼ਕਾਰੀ ਟੈਸਟਿੰਗ ਲਈ ਇੱਕ ਸਾਧਨ ਵਜੋਂ ਵਰਤੀ ਜਾਂਦੀ ਹੈ. ਨੁਕਸਾਂ ਦੀ ਪਛਾਣ ਮਾਈਕਰੋ ਪੱਧਰ 'ਤੇ ਦੇਖੀ ਜਾ ਸਕਦੀ ਹੈ. ਇਹ ਵਧੇਰੇ ਸਥਾਨਕਕਰਨ ਵਾਲੇ ਜ਼ੋਨ ਵਿੱਚ ਜਾਂਚ ਲਈ ਇੱਕ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਸਾਧਨ ਹੈ ਅਤੇ ਖਾਮੀਆਂ ਦੀ ਸਥਿਤੀ ਦਾ ਪਤਾ ਲਗਾਉਣ ਵਿੱਚ ਕਾਫ਼ੀ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੈ.

ਚੁੰਬਕੀ ਕਣ ਟੈਸਟ:

ਇਹ ਟੈਸਟ ਸਤਹ ਜਾਂ ਉਪ-ਸਤਹ ਦੀਆਂ ਚੀਰ੍ਹਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਲਈ isੁਕਵਾਂ ਹੈ. ਇਸ ਵਿਧੀ ਵਿਚ ਪਹਿਲਾਂ ਚੁੰਬਕੀ ਫੀਲਡ ਦੀ ਸਥਾਪਨਾ ਸਦੱਸੇ ਵਿਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਤਾਂ ਜੋ ਬਿਜਲੀ ਦੇ ਸਰੋਤ ਜਾਂ ਸਥਾਈ ਚੁੰਬਕ ਦੇ ਜ਼ਰੀਏ ਜਾਂਚ ਕੀਤੀ ਜਾ ਸਕੇ. ਫਿਰ ਸੁੱਕੇ ਲੋਹੇ ਦੇ ਕਣ ਟੈਸਟ ਦੇ ਖੇਤਰ ਵਿਚ ਧੂੜ ਪਾਉਂਦੇ ਹਨ. ਇਸ ਦੇ ਉਲਟ, ਤਰਲ ਖੋਜਣ ਮਾਧਿਅਮ ਨੂੰ ਲੈ ਕੇ ਚੁੰਬਕੀ ਆਇਰਨ ਪਾ powderਡਰ ਵੀ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ. ਕਰੈਕ ਚੁੰਬਕੀ ਖੇਤਰ ਵਿਚ ਰੁਕਾਵਟ ਪੈਦਾ ਕਰਦਾ ਹੈ ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਚੀਰ ਦੇ ਨਾਲ-ਨਾਲ ਲੋਹੇ ਦੇ ਕਣਾਂ ਨੂੰ ਇਕੱਠਾ ਕਰਨ ਦਾ ਨਮੂਨਾ ਬਣ ਜਾਂਦਾ ਹੈ ਅਤੇ ਚੀਰ ਦੀ ਰੂਪਰੇਖਾ ਸਾਫ਼ ਦਿਖਾਈ ਦਿੰਦੀ ਹੈ. ਇਸ ਟੈਸਟ ਨੂੰ ਸਫਲਤਾਪੂਰਵਕ ਕਰਨ ਲਈ ਇਕ ਉੱਚ ਸਿਖਿਅਤ ਇੰਸਪੈਕਟਰ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਵਿਧੀ ਸਿਰਫ ਸੀਮਿਤ ਸਥਿਤੀਆਂ ਵਿੱਚ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੈ ਅਤੇ ਆਮ ਤੌਰ ਤੇ ਖੇਤ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਵਰਤੋਂ ਲਈ ਪ੍ਰਸਿੱਧ ਨਹੀਂ ਹੈ (ਹਵਾਲਾ: IS: 3703: 1980 ਅਤੇ IS: 5334: 1981).

ਕਈ ਵਾਰ, ਇੱਕ ਬਰਿੱਜ ਦੇ ਕੁਝ ਸਦੱਸਿਆਂ ਦੀਆਂ ਸਰੀਰਕ ਅਤੇ ਰਸਾਇਣਕ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਥਾਪਤ ਕਰਨ ਲਈ ਟੈਸਟ ਕਰਵਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਸਮਝੀ ਜਾਂਦੀ ਹੈ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਵੈਲਡਿੰਗ ਮੁਰੰਮਤ ਦੀ ਜ਼ਰੂਰਤ ਦੇ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਇਲੈਕਟ੍ਰੋਡ ਦੀ ਚੋਣ ਸਟੀਲ ਦੀ ਰਸਾਇਣਕ ਬਣਤਰ ਉੱਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ. ਇਸ ਉਦੇਸ਼ ਲਈ ਏ8

ਨਮੂਨਾ (ਕੂਪਨ) ਸਟੀਲ structureਾਂਚੇ ਤੋਂ ਲਿਆ ਜਾਂਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਇਨ੍ਹਾਂ ਨਮੂਨਿਆਂ ਨੂੰ ਮੁੱਖ ਮੈਂਬਰਾਂ ਤੋਂ ਅੰਨ੍ਹੇਵਾਹ ਨਹੀਂ ਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ. ਇਨ੍ਹਾਂ ਮੈਂਬਰਾਂ ਨੂੰ ਪਹਿਲਾਂ ਡਿਜ਼ਾਈਨ ਕਰਨ ਵਾਲੇ ਦੁਆਰਾ ਤਾਕਤ ਅਤੇ ਸਥਿਰਤਾ ਦੀ ਜਾਂਚ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ. ਜੇ ਇੱਕ ਕੂਪਨ ਇੱਕ ਮੁੱਖ ਮੈਂਬਰ ਤੋਂ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇੱਕ ਖਾਸ ਭਾਗ ਦੇ ਵੇਰਵੇ ਅਨੁਸਾਰ ਬਰਾਬਰ ਦੀ ਵਿਭਾਗੀ ਜ਼ਰੂਰਤ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਉਚਿਤ ਬੋਲਟ ਰਿਪੇਅਰ ਤਿਆਰ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ.

ਕਈ ਵਾਰ, ਇੱਕ ਬ੍ਰਿਜ ਦੇ ਸਥਿਰ ਵਿਵਹਾਰ ਦੀ ਵਰਤੋਂ ਪ੍ਰਯੋਗਿਕ ਤੌਰ ਤੇ ਅਸਲ ਜਾਂ ਸਿਮੂਲੇਟ ਡਿਜ਼ਾਇਨ ਲੋਡਿੰਗਾਂ ਦੁਆਰਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸਾਧਨ ਦੁਆਰਾ ਨਾਜ਼ੁਕ ਮੈਂਬਰਾਂ ਤੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਵੇਖ ਕੇ ਕੀਤੀ ਜਾਂਦੀ ਹੈ. Theਾਂਚੇ ਨੂੰ ਲੋਡ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, ਨਾਜ਼ੁਕ ਥਾਵਾਂ ਤੇ ਸਟ੍ਰੈਨ ਗੇਜਸ ਨਿਸ਼ਚਤ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ. ਫਿਰ trucksਾਂਚੇ ਨੂੰ ਟਰੱਕਾਂ ਅਤੇ / ਜਾਂ ਵ੍ਹੀਲ ਲੋਡਾਂ ਦੀ ਰੇਲ ਗੱਡੀ ਦੇ ਕੇ ਬ੍ਰਿਜ ਦੇ ਵੱਖ ਵੱਖ ਬਿੰਦੂਆਂ ਤੇ Iੁਕਵੇਂ IRC ਕੋਡ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹੋਏ ਰੱਖ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਖਿਚਾਅ ਦਰਜ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਵੱਖੋ ਵੱਖਰੀਆਂ ਥਾਵਾਂ ਤੇ ਤਣਾਅ ਦੇ ਅਧਾਰ ਤੇ ਸਦੱਸਿਆਂ ਵਿੱਚ ਅਸਲ ਤਣਾਅ ਦੀ ਗਣਨਾ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਸਿਧਾਂਤਕ ਮਨਜੂਰ ਡਿਜ਼ਾਇਨ ਦੇ ਦਬਾਅ ਦੇ ਮੁਕਾਬਲੇ.

ਆਮ ਟ੍ਰੈਫਿਕ ਲੋਡ ਅਧੀਨ underਾਂਚੇ ਦੇ ਸਮੁੱਚੇ ਵਿਵਹਾਰ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ, ਵਾਧੇ ਦੀ ਰਫ਼ਤਾਰ ਨਾਲ ਇੱਕ ਬ੍ਰਿਜ ਉੱਤੇ ਟੈਸਟ ਵਾਹਨਾਂ ਨੂੰ ਲੰਘ ਕੇ ਵੀ ਜਾਂਚ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਕੰਬਣੀਆ, ਖਰਾਬ ਹੋਏ ਮੈਂਬਰਾਂ ਵਿਚ ਚੀਰ ਫੁੱਟਣਾ, ਬੀਅਰਿੰਗ ਦਾ ਵਿਵਹਾਰ ਕੁਝ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ ਜੋ ਅਜਿਹੀਆਂ ਪ੍ਰੀਖਿਆਵਾਂ ਦੇ ਦੌਰਾਨ ਦੇਖੀਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ. ਇਲੈਕਟ੍ਰਾਨਿਕ ਅਤੇ ਲੇਜ਼ਰ ਤਕਨੀਕ ਆਦਿ ਸਮੇਤ ਕਈ ਕਿਸਮਾਂ ਦੇ ਉਪਾਅ ਦੁਆਰਾ ਮਾਪ ਲਏ ਜਾ ਸਕਦੇ ਹਨ.

ਜਾਂਚ ਦੇ ਦੌਰਾਨ, ਸੁਰੱਖਿਆ ਨੂੰ ਪਹਿਲ ਦਿੱਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਪ੍ਰਸਤਾਵਿਤ ਨਿਰੀਖਣ ਗਤੀਵਿਧੀ ਤੋਂ ਪਹਿਲਾਂ ਇਕ ਵਿਆਪਕ ਸੁਰੱਖਿਆ ਪ੍ਰੋਗਰਾਮ ਤਿਆਰ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ. ਇਹ ਪ੍ਰੋਗਰਾਮ ਕੰਮ ਵਿਚ ਵਿਅਕਤੀਆਂ ਦੀ ਸੁਰੱਖਿਆ ਅਤੇ ਭਲਾਈ ਦੇ ਨਾਲ ਨਾਲ ਕੰਮ ਵਿਚਲੀਆਂ ਗਤੀਵਿਧੀਆਂ ਤੋਂ ਪੈਦਾ ਹੋਣ ਵਾਲੇ ਦੁਰਘਟਨਾ, ਸਿਹਤ ਅਤੇ ਸੁਰੱਖਿਆ ਦੇ ਲੋਕਾਂ ਦੇ ਮੈਂਬਰਾਂ ਦੇ ਨਾਲ ਨਾਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਪ੍ਰੋਗਰਾਮ ਵਿੱਚ ਸਬੰਧਤ ਬ੍ਰਿਜ ਅਥਾਰਟੀਆਂ ਦੀਆਂ ਸਟੈਂਡਰਡ ਬ੍ਰਿਜ ਇੰਸਪੈਕਸ਼ਨ ਸੁਰੱਖਿਆ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਨਾਲ ਨਾਲ ਸਥਾਨਕ ਨਿਯਮਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨ ਲਈ ਟ੍ਰੈਫਿਕ ਨਿਯੰਤਰਣ ਪ੍ਰਣਾਲੀਆਂ ਵਰਗੀਆਂ ਵਧੇਰੇ ਸੁਰੱਖਿਆ ਜ਼ਰੂਰਤਾਂ ਵੀ ਸ਼ਾਮਲ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ. ਸੁਰੱਖਿਆ ਨਿਗਰਾਨੀ, ਹੈਲਮੇਟ, ਵਰਕ ਬੂਟਾਂ ਦੀ ਵਰਤੋਂ ਜਾਂਚ ਟੀਮ ਦੇ ਹਰ ਮੈਂਬਰ ਦੁਆਰਾ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਜਿੱਥੇ ਚੜ੍ਹਨਾ ਲੋੜੀਂਦਾ ਹੈ, safetyੁਕਵੀਂ ਸੇਫਟੀ ਬੈਲਟ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਰਾਤ ਦੇ ਕੰਮ ਲਈ ਵਿਸ਼ੇਸ਼ ਸਾਵਧਾਨੀ ਵਰਤਣੀ ਚਾਹੀਦੀ ਹੈ. ਮੁ firstਲੀ ਸਹਾਇਤਾ ਬਾਕਸ ਨੂੰ ਨਿਰੀਖਣ ਟੀਮ ਦੇ ਨਾਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ.

ਸਪੱਸ਼ਟ ਅਤੇ ਤਿੱਖੀ ਤਸਵੀਰਾਂ ਬ੍ਰਿਜ ਨਿਰੀਖਣ ਰਿਪੋਰਟ ਦੇ ਸਮਰਥਨ ਲਈ ਬਹੁਤ ਲਾਭਦਾਇਕ ਦਸਤਾਵੇਜ਼ ਹਨ. ਇਸ ਪ੍ਰਕਾਰ ਵਾਈਡ ਐਂਗਲ ਅਤੇ ਟੈਲੀਸਕੋਪਿਕ ਲੈਂਸ ਨਾਲ ਲੈਸ ਮਾਡਮ ਕੈਮਰੇ ਮੁਆਇਨੇ ਦੇ ਦੌਰਾਨ ਬਹੁਤ ਫਾਇਦੇਮੰਦ ਹੁੰਦੇ ਹਨ. ਵੇਰਵੇ ਦੇ ਪੈਮਾਨੇ ਦੀ ਅਸਾਨ ਸਮਝ ਲਈ ਫੋਟੋ ਵਿਚ ਇਕ ਸਪੱਸ਼ਟ ਤੌਰ ਤੇ ਮਾਰਕ ਕੀਤੇ ਪੈਮਾਨੇ ਜਾਂ ਇਕ ਆਸਾਨੀ ਨਾਲ ਪਛਾਣਨਯੋਗ ਚੀਜ਼ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨ ਦੀ ਸਲਾਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ.

ਨਿਰੀਖਣ ਦੇ ਨਤੀਜਿਆਂ ਦੇ ਅਧਾਰ ਤੇ, ਪੁਲ ਦੇ structureਾਂਚੇ ਦੇ ਸਾਰੇ ਨਾਜ਼ੁਕ ਮੈਂਬਰਾਂ ਲਈ ਤਣਾਅ ਦੇ ਪੱਧਰਾਂ ਦੀ ਗਣਨਾ ਮਰੇ ਹੋਏ ਅਤੇ ਜੀਵਿਤ ਦੋਵਾਂ ਭਾਰਾਂ ਦੇ ਸੰਬੰਧ ਵਿੱਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਮਰੇ ਹੋਏ ਭਾਰ ਵਿੱਚ ਮੁਰੰਮਤ ਅਤੇ ਮਜ਼ਬੂਤੀ ਲਈ ਵਾਧੂ ਸਮੱਗਰੀ ਦਾ ਅਨੁਮਾਨਤ ਭਾਰ ਸ਼ਾਮਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਤਣਾਅ ਦੇ ਪੱਧਰਾਂ ਦੀ ਗਣਨਾ ਡਿਜ਼ਾਈਨਰ ਨੂੰ ਵਿਅਕਤੀਗਤ ਮੈਂਬਰਾਂ ਅਤੇ ਜੋੜਾਂ ਦੀਆਂ ਰਹਿੰਦ-ਖੂੰਹਦ ਸਮਰੱਥਾਵਾਂ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਦੇ ਸਮਰੱਥ ਕਰੇਗੀ ਜੋ ਲਾਈਵ ਭਾਰਾਂ ਅਤੇ ਹੋਰ ਹਾਦਸਾਗ੍ਰਸਤ ਭਾਰਾਂ ਲਈ ਉਪਲਬਧ ਹਨ ਅਤੇ ਇਹਨਾਂ ਦੀ ਤੁਲਨਾ ਇਨ੍ਹਾਂ ਸਦੱਸਿਆਂ ਅਤੇ ਜੋੜਾਂ ਦੇ ਅਸਲ ਭਾਰ ਪ੍ਰਭਾਵਾਂ ਨਾਲ ਕਰ ਸਕਦੀ ਹੈ. ਇਹ ਉਹਨਾਂ ਸਦੱਸਿਆਂ ਅਤੇ ਜੋੜਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰੇਗਾ ਜੋ ਕਮੀ ਹਨ ਅਤੇ ਮਜ਼ਬੂਤ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਗਣਨਾ ਦੁਆਰਾ ਜੋੜਾਂ ਦੀ ਸਮਰੱਥਾ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨਾ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੈ ਕਿਉਂਕਿ ਸੰਯੁਕਤ ਦੇ ਨਿਰੀਖਣਯੋਗ ਭਾਗਾਂ ਤੇ ਪਾਬੰਦੀ ਹੈ ਅਤੇ ਜੋੜਾਂ ਦਾ ਡਿਜ਼ਾਇਨ ਵੀ ਜ਼ਿਆਦਾਤਰ ਤਣਾਅ ਦੀ ਮਾਤਰਾ ਅਤੇ ਪਲਾਸਟਿਕ ਨੂੰ ਜਨਮ ਦਿੰਦੇ ਹਨ (ਅਣਜਾਣ)9

ਵੱਖ ਵੱਖ ਕੁਨੈਕਟਰਾਂ (ਜਿਵੇਂ ਰਿਵੇਟਸ, ਬੋਲਟ, ਵੇਲਡਜ਼) ਵਿਚਕਾਰ ਲੋਡ ਦਾ ਮੁੜ ਵੰਡ. ਹਾਲਾਂਕਿ, ਸੰਯੁਕਤ ਦੀ ਸਮਰੱਥਾ 'ਤੇ ਉਨ੍ਹਾਂ ਦੇ ਪ੍ਰਭਾਵਾਂ ਲਈ ਸਪੱਸ਼ਟ ਕਮੀਆਂ ਦਾ ਅਧਿਐਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਨੁਕਸਾਂ ਨੂੰ ਦੂਰ ਕਰਨ ਲਈ ਕੁਝ ਉਪਾਵਾਂ ਵਿਚਾਰੇ ਜਾ ਸਕਦੇ ਹਨ, ਜੇ ਇਸ ਨੂੰ ਭਰੋਸੇਯੋਗਤਾ ਨਾਲ ਲਾਗੂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਇਹ ਗਤੀਵਿਧੀ ਵਿਆਪਕ ਰੂਪ ਵਿੱਚ ਦੋ ਪੜਾਵਾਂ, ਸੰਕਲਪ ਅਵਸਥਾ ਅਤੇ ਡਿਜ਼ਾਈਨ ਪੜਾਅ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ.

ਇਸ ਪੜਾਅ ਦੇ ਦੌਰਾਨ ਹੱਲ ਲਈ ਵੱਖ ਵੱਖ ਵਿਕਲਪਾਂ ਨੂੰ ਵਿਸਥਾਰ ਨਾਲ ਵਿਚਾਰਿਆ ਜਾਂਦਾ ਹੈ. ਇਸ ਪ੍ਰਸੰਗ ਵਿੱਚ ਕੁਝ pointsੁਕਵੇਂ ਬਿੰਦੂਆਂ ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੈ:

ਕੁਝ ਵਿਵਹਾਰਕ ਯੋਜਨਾਵਾਂ ਦੀ ਪਛਾਣ ਕਰਨ ਤੋਂ ਬਾਅਦ ਇਨ੍ਹਾਂ ਨੂੰ ਮੁੜ ਵਸੇਬੇ ਦੀ ਰਣਨੀਤੀ ਨੂੰ ਅੰਤਮ ਰੂਪ ਦੇਣ ਲਈ ਸਖਤ ਵਿਸ਼ਲੇਸ਼ਣ ਅਤੇ ਡਿਜ਼ਾਇਨ ਦੇ ਕੰਮ ਅਧੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਇੱਥੇ ਕੁਝ relevantੁਕਵੇਂ ਪਹਿਲੂ ਵਿਚਾਰੇ ਗਏ ਹਨ:

(i)ਮਰੇ ਭਾਰ ਦੇ ਦਬਾਅ

ਇੱਕ ਬਣਾਏ ਬ੍ਰਿਜ ਦੇ ਮੈਂਬਰ ਪਹਿਲਾਂ ਹੀ ਮਰੇ ਹੋਏ ਭਾਰ ਦੇ ਪ੍ਰਭਾਵਾਂ ਦੇ ਅਧੀਨ ਹਨ. ਇਸ ਲਈ ਮੁੜ ਵਸੇਬੇ ਦੇ ਕੰਮ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, structureਾਂਚੇ ਨੂੰ ਮਰੇ ਹੋਏ ਭਾਰ ਤੋਂ ਮੁਕਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਜੇ ਇਹ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਮੌਜੂਦਾ ਮੈਂਬਰ ਮਰੇ ਹੋਏ ਭਾਰ ਨੂੰ ਜਾਰੀ ਰੱਖਦੇ ਰਹਿਣਗੇ ਅਤੇ ਮਰੇ ਹੋਏ ਭਾਰ ਦੇ ਪ੍ਰਭਾਵ ਦੀ ਹੱਦ ਤੱਕ ਪਹਿਲਾਂ ਹੀ ਜ਼ੋਰ ਦਿੱਤੇ ਜਾਣਗੇ. ਸਿੱਟੇ ਵਜੋਂ, ਨਵੀਂ ਸਮੱਗਰੀ ਦੀ ਸਮਰੱਥਾ ਘੱਟ ਵਰਤੀ ਜਾਏਗੀ, ਕਿਉਂਕਿ ਇਹ ਮੌਜੂਦਾ ਮੈਂਬਰਾਂ ਨੂੰ ਜ਼ਿਆਦਾ ਦਬਾਏ ਬਗੈਰ ਆਗਿਆਕਾਰੀ ਤਣਾਅ ਦੇ ਪੱਧਰ ਤੱਕ ਨਹੀਂ ਪਹੁੰਚ ਸਕਦੀ. ਜੇ ਮਰੇ ਹੋਏ ਭਾਰ ਨੂੰ ਦੂਰ ਕਰਨਾ ਅਭਿਆਸਯੋਗ ਨਹੀਂ ਹੈ, ਤਾਂ ਨਵੀਂ ਸਮੱਗਰੀ ਨੂੰ ਸਿਰਫ ਲਾਈਵ ਭਾਰ ਚੁੱਕਣ ਲਈ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.

ਇੱਕ ਮੌਜੂਦਾ ਬਰਿੱਜ ਦੇ ਮਰੇ ਭਾਰ ਤਣਾਅ ਤੋਂ ਛੁਟਕਾਰਾ ਪਾਉਣ ਲਈ ਕੁਝ ਤਰੀਕੇ ਹਨ. ਸਭ ਤੋਂ ਆਮ methodੰਗ ਹੈ ਗਿਰਡਰ ਨੂੰ ਕੁਝ ਥਾਵਾਂ ਤੇ ਜੈਕ ਕਰਨਾ ਅਤੇ ਹੇਠਾਂ ਅਸਥਾਈ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਨਾ.

ਅਸਥਾਈ ਜਾਂ ਸਥਾਈ ਬਾਹਰੀ ਪ੍ਰੀਸਟ੍ਰੈਸ ਦਾ ਪ੍ਰਬੰਧ ਵੀ ਡੀ ਐਲ ਦੇ ਪ੍ਰਭਾਵ ਤੋਂ ਰਾਹਤ ਪਾਉਣ ਦਾ ਇੱਕ ਬਹੁਤ ਪ੍ਰਭਾਵਸ਼ਾਲੀ methodੰਗ ਹੈ .. ਵੱਡੀ ਉਚਾਈ ਵਾਲੇ ਅਤੇ ਬਾਰ੍ਹਵੀਂ ਨਦੀਆਂ ਤੋਂ ਵੱਧ ਦੇ ਕੇਸਾਂ ਲਈ, ਪੁਲਾਂ ਦੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਬਾਹਰੀ ਤਜਵੀਜ਼ ਦੇ ਨਿਸ਼ਚਤ ਫਾਇਦੇ ਹਨ.

(ii)ਰਿਡੰਡੈਂਸੀ ਅਤੇ ਫਰੈਕਚਰ ਨਾਜ਼ੁਕ ਮੈਂਬਰ

ਇੱਕ ਬੇਲੋੜੀ structureਾਂਚੇ ਵਿੱਚ, ਆਪਣੇ ਆਪ ਵਿੱਚ, ਬਹੁਤ ਸਾਰੇ ਭਾਰ ਚੁੱਕਣ ਦੀ ਵਿਧੀ ਹੈ, ਤਾਂ ਜੋ, ਜੇ ਇੱਕ ਵਿਧੀ ਅਸਫਲ ਜਾਂ ਕਮਜ਼ੋਰ ਹੋ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਭਾਰ ਕਿਸੇ ਹੋਰ ਵਿਧੀ ਦੁਆਰਾ ਲਿਆ ਜਾਵੇਗਾ. ਦੂਜੇ ਪਾਸੇ, ਇੱਕ ਗੈਰ-ਰਿਡੰਡੈਂਟ structureਾਂਚਾ, ਬਹੁਤ ਸਾਰੇ ਲੋਡ carryingੋਣ ਵਾਲੀ ਵਿਧੀ ਨਹੀਂ ਰੱਖਦਾ ਅਤੇ ਸਿੱਟੇ ਵਜੋਂ ਇੱਕ ਇੱਕਲੇ ਤੱਤ (ਫ੍ਰੈਕਚਰ ਨਾਜ਼ੁਕ ਮੈਂਬਰ) ਦੀ ਅਸਫਲਤਾ theਾਂਚੇ ਦੇ collapseਹਿਣ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ.

ਕਿਸੇ ਵੀ ਸੰਯੁਕਤ ਦੀ ਅਸਫਲਤਾ ਹੋਵੇਗੀ10

ਸਮਾਨ ਪ੍ਰਭਾਵ. ਜੋੜਾਂ ਦੀ ਜਾਂਚ ਅਤੇ ਮੁਰੰਮਤ ਲਈ ਵਧੇਰੇ ਮੁਸ਼ਕਲ ਹੁੰਦਾ ਹੈ. ਇਸ ਲਈ, ਮੁੜ ਵਸੇਬੇ ਦੀ ਰਣਨੀਤੀ ਵਿਕਸਤ ਕਰਨ ਲਈ ਲੋਡ ਟ੍ਰਾਂਸਫਰ ਲਈ ਵਿਕਲਪੀ ਰਸਤੇ ਪ੍ਰਦਾਨ ਕਰਨਾ ਇਕ ਮਹੱਤਵਪੂਰਣ ਵਿਚਾਰ ਹੈ.

(iii)ਥਕਾਵਟ ਪ੍ਰਭਾਵ

ਮੁੜ ਵਸੇਬੇ ਦੇ ਵੇਰਵਿਆਂ ਨੂੰ ਵਿਕਸਿਤ ਕਰਦੇ ਸਮੇਂ ਥਕਾਵਟ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਵਿਚਾਰਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਕੁਝ ਵੇਰਵਿਆਂ ਜਿਨ੍ਹਾਂ ਨੂੰ ਵਿਸ਼ੇਸ਼ ਧਿਆਨ ਦੇਣ ਦੀ ਜ਼ਰੂਰਤ ਹੁੰਦੀ ਹੈ ਉਨ੍ਹਾਂ ਵਿੱਚ ਤਨਾਅ ਵਾਲੇ ਖੇਤਰ ਵਿੱਚ ਤਣਾਅ-ਰੇਸਰ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਨੋਟਸ, ਤਿੱਖੀ ਆਉਣਾ, ਕਰਾਸ ਹਿੱਸਿਆਂ ਵਿੱਚ ਅਚਾਨਕ ਤਬਦੀਲੀਆਂ ਜਿਹੜੀਆਂ ਤਣਾਅ ਦੀ ਨਜ਼ਰਬੰਦੀ ਦਾ ਕਾਰਨ ਬਣਦੀਆਂ ਹਨ ਆਦਿ.

ਮੁੜ ਵਸੇਬੇ ਲਈ ਵੈਲਡਡ ਵੇਰਵਿਆਂ ਨੂੰ ਵਿਕਸਿਤ ਕਰਦੇ ਸਮੇਂ, ਹੇਠ ਲਿਖੀਆਂ ਸਿਫਾਰਸ਼ਾਂ ਥਕਾਵਟ ਨਾਲ ਸਬੰਧਤ ਚੀਰ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰੇਗੀ:

(iv)ਕੁਨੈਕਸ਼ਨ

ਨਵੇਂ ਤੇਜ਼ ਕਰਨ ਵਾਲੇ ਮੌਜੂਦਾ ਵਰਤਮਾਨ ਪ੍ਰਣਾਲੀ ਦੇ ਅਨੁਕੂਲ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ. ਜਿੱਥੋਂ ਤੱਕ ਸੰਭਵ ਹੋ ਸਕੇ ਮੌਜੂਦਾ ਰਿਵੇਟਡ / ਬੋਲਟਡ ਕੁਨੈਕਸ਼ਨਾਂ ਤੇ ਵੈਲਡਿੰਗ ਤੋਂ ਪਰਹੇਜ਼ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ. ਜੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਵੈਲਡਿੰਗ ਨੂੰ ਪੂਰੇ ਲੋਡ ਨੂੰ ਟ੍ਰਾਂਸਫਰ ਕਰਨ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਇੱਕ ਵਿਕਲਪ ਦੇ ਤੌਰ ਤੇ ਵੈਲਡਿੰਗ ਦੀ ਚੋਣ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, ਮੁੱ materialਲੀ ਸਮੱਗਰੀ ਦੀ ਿਲਵਤਾ ਦੀ ਪਛਾਣ ਪਹਿਲਾਂ ਕਰ ਲੈਣੀ ਚਾਹੀਦੀ ਹੈ.

ਨੁਕਸਦਾਰ ਰਿਵੇਟਸ ਨੂੰ ਵਧੀਆ ਅਤੇ ਬਦਲਵੇਂ ਬੋਲਟ ਦੁਆਰਾ ਬਦਲਿਆ ਜਾਂਦਾ ਹੈ, ਕਿਉਂਕਿ ਇਹਨਾਂ ਬੋਲਟ ਦਾ ਲੋਡ ਟ੍ਰਾਂਸਫਰ ਵਿਵਹਾਰ ਰਿਵੇਟਸ ਦੇ ਨਾਲ ਲਗਭਗ ਇਕੋ ਜਿਹਾ ਹੁੰਦਾ ਹੈ. ਜੇ, ਹਾਲਾਂਕਿ, ਉੱਚ ਤਾਕਤ ਫ੍ਰਿਕਸ਼ਨ ਗ੍ਰਿਪ (ਐਚਐਸਐਫਜੀ) ਬੋਲਟ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਤਾਂ ਮੌਜੂਦਾ ਰਿਵਟਸ ਦੀ ਕਾਰਜਸ਼ੀਲਤਾ ਦੀ ਜਾਂਚ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ.

(v)ਚਤੁਰਾਈ

ਮੌਜੂਦਾ ਖਰਾਬ ਹੋਏ ਮੈਂਬਰ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਲਈ ਨਵੀਂ ਸਮੱਗਰੀ ਜੋੜਦੇ ਸਮੇਂ, ਇਹ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਮਜ਼ਬੂਤ ਭਾਗ ਦੀ ਗੰਭੀਰਤਾ ਦਾ ਕੇਂਦਰ, ਜਿੱਥੋਂ ਤੱਕ ਸੰਭਵ ਹੋ ਸਕੇ, ਮੂਲ ਭਾਗ ਦੀ ਗੰਭੀਰਤਾ ਦੇ ਕੇਂਦਰ ਨਾਲ ਮੇਲ ਖਾਂਦਾ ਹੈ, ਸੈਕੰਡਰੀ ਤਣਾਅ ਦੇ ਕਾਰਨ ਬਚਣ ਲਈ. ਪ੍ਰਤੀਕੂਲਤਾ ਲਈ. ਜੇ ਇਸ ਜ਼ਰੂਰਤ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਸੰਭਵ ਨਹੀਂ ਹੈ, ਤਾਂ ਡਿਜ਼ਾਇਨ ਵਿਚ ਵਿਵੇਕ ਦੇ ਪ੍ਰਭਾਵ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ.

ਇੰਜੀਨੀਅਰ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੇ ਪੁਨਰਵਾਸ ਯੋਜਨਾ ਲਈ ਡਰਾਇੰਗ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਸਪਸ਼ਟ ਅਤੇ ਅਸਪਸ਼ਟ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ. ਸਾਰੇ ਵੇਰਵਿਆਂ ਦੇ ਨਾਲ ਨਾਲ ਸਾਈਟ 'ਤੇ ਪ੍ਰਸਤਾਵਿਤ ਆਪ੍ਰੇਸ਼ਨ ਦੇ ਕ੍ਰਮ ਨੂੰ ਡਰਾਇੰਗ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿਚ ਸਪਸ਼ਟ ਤੌਰ ਤੇ ਦਰਸਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਠੇਕੇਦਾਰ ਦੁਆਰਾ ਤਿਆਰ ਕੀਤੀਆਂ ਗਈਆਂ ਵਰਕਿੰਗ ਡਰਾਇੰਗਾਂ ਇੰਜੀਨੀਅਰ ਦੇ ਵਿਚਾਰਧਾਰਕ ਡਿਜ਼ਾਈਨ ਡਰਾਇੰਗਾਂ ਦੇ ਅਧਾਰ ਤੇ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ, ਪਰ ਸਾਈਟ ਤੇ ਅਸਲ ਮਾਪਾਂ ਦਾ ਪਾਲਣ ਕਰਨਾ ਲਾਜ਼ਮੀ ਹੈ. ਡਰਾਇੰਗਾਂ ਨੂੰ ਨਵੇਂ ਤੱਤ ਅਤੇ / ਜਾਂ ਮਿਟਾਉਣ ਦੇ ਸ਼ਾਮਲ ਕਰਨ ਲਈ ਕੰਮ ਦੇ ਖੇਤਰ ਨੂੰ ਸਪੱਸ਼ਟ ਤੌਰ ਤੇ ਦਰਸਾਉਣਾ ਚਾਹੀਦਾ ਹੈ: ਮੌਜੂਦਾ ਤੱਤ ਡਿਜ਼ਾਈਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਦੇ ਹਨ. ਨਾਲ ਹੀ, ਡਰਾਇੰਗ ਨੂੰ ਸਪਸ਼ਟ ਤੌਰ 'ਤੇ ਅਤੇ elementsਾਂਚੇ ਦੇ ਮੌਜੂਦਾ ਅਤੇ ਨਵੇਂ ਤੱਤ ਦੀ ਨਿਸ਼ਾਨਦੇਹੀ ਕਰਨੀ ਚਾਹੀਦੀ ਹੈ.

ਕੰਮ ਦੇ ਹਰ ਪੈਨ ਦਾ ਨਿਰਮਾਣ ਅਤੇ ਉਸਾਰੀ ਦਾ ਕੰਮ ਸਭ ਤੋਂ ਸਹੀ ਤਰੀਕੇ ਨਾਲ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਤਾਂ ਜੋ ਭਾਗ ਬਣਨ 'ਤੇ ਇਕਠੇ ਹੋ ਸਕਣ. ਮੌਜੂਦਾ ਮੈਂਬਰਾਂ ਦੀ ਲਾਟ ਕੱਟਣਾ ਅਤੇ / ਜਾਂ ਭੰਡਾਰਨ ਧਿਆਨ ਨਾਲ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ ਤਾਂ ਜੋ ਸਟੀਲ ਦੇ ਕੰਮ ਨੂੰ ਨਸ਼ਟ ਨਾ ਹੋਵੇ. ਮੌਜੂਦਾ ਮੈਂਬਰਾਂ ਨੂੰ ਖਤਮ ਕਰਦਿਆਂ, ਪੂਰੇ structureਾਂਚੇ ਦੀ ਸਥਿਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ toੁਕਵੀਂ ਆਰਜ਼ੀ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਅਸਥਾਈ ਸਹਾਇਤਾ ਦੇ ਵਿਚਕਾਰ ਕਿਸੇ ਭਿੰਨ-ਭੇਦ ਨੂੰ ਖਤਮ ਕਰਨ ਲਈ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ.

ਮੌਜੂਦਾ ਬ੍ਰਿਜ ਲਈ ਮੁੜ ਵਸੇਬੇ ਦੀ ਯੋਜਨਾ ਨੂੰ ਲਾਗੂ ਕਰਨਾ ਜ਼ਿਆਦਾਤਰ ਸਮਾਂ ਬੰਨ੍ਹਿਆ ਹੋਇਆ ਪ੍ਰਾਜੈਕਟ ਹੈ. ਇਸ ਲਈ, ਸਫਲਤਾਪੂਰਵਕ ਲਈ ਵਿਸਥਾਰਪੂਰਵਕ ਯੋਜਨਾਬੰਦੀ ਅਤੇ ਲਾਗੂ ਕਰਨ ਦੌਰਾਨ ਸਹੀ ਨਿਗਰਾਨੀ ਜ਼ਰੂਰੀ ਹੈ11

ਅਜਿਹੇ ਇੱਕ ਪ੍ਰਾਜੈਕਟ ਦੇ ਮੁਕੰਮਲ ਹੋਣ.

ਮੁੜ ਵਸੇਬੇ ਦੇ ਕੰਮ ਵਿਚ, ਕੁਝ ਮੁਸ਼ਕਲਾਂ ਜਿਨ੍ਹਾਂ ਦੀ ਪਹਿਲਾਂ ਕਲਪਨਾ ਨਹੀਂ ਕੀਤੀ ਜਾਂਦੀ, ਸਾਈਟ 'ਤੇ ਖੜ੍ਹੀ ਹੋ ਸਕਦੇ ਹਨ ਅਤੇ ਸਾਈਟ' ਤੇ ਸੁਪਰਵਾਈਜ਼ਰੀ ਟੀਮ ਨੂੰ ਅਕਸਰ ਅਜਿਹੀਆਂ ਸਮੱਸਿਆਵਾਂ ਨੂੰ ਮੌਕੇ 'ਤੇ ਹੱਲ ਕਰਨ ਲਈ ਕਿਹਾ ਜਾਂਦਾ ਹੈ. ਇਸ ਲਈ ਸਾਈਟ 'ਤੇ ਟੀਮ ਨੂੰ ਅਜਿਹੀਆਂ ਸੰਕਟਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਚੰਗੀ ਤਰ੍ਹਾਂ ਲੈਸ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ.

ਇਹ ਭਾਗ ਸੰਖੇਪ ਵਿੱਚ ਵਿਚਾਰਦਾ ਹੈ

ਮੌਜੂਦਾ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਵਿੱਚ ਆਮ ਤੌਰ ਤੇ ਵਾਪਰਨ ਵਾਲੀਆਂ ਅਯੋਗ ਸਮੱਸਿਆਵਾਂ ਲਈ ਉਪਚਾਰੀ ਹੱਲ ਸੁਝਾਏ ਗਏ. Coveredੱਕੀਆਂ ਚੀਜ਼ਾਂ ਇਹ ਹਨ:

ਮੌਜੂਦਾ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਵਿਚ ਨੁਕਸਾਨ ਦਾ ਸਭ ਤੋਂ ਆਮ ਕਾਰਨ ਖਰਾਬ ਹੋਣਾ ਹੈ. ਕਿਸੇ ਖੋਰ-ਖਰਾਬ ਹੋਏ ਮੈਂਬਰ ਦੇ ਮੁੜ ਵਸੇਬੇ ਦਾ ਹੱਲ ਮੁੱਖ ਤੌਰ 'ਤੇ ਖੋਰ ਦੀ ਡਿਗਰੀ ਅਤੇ ਸਤਹ ਖੇਤਰ' ਤੇ ਇਸਦੀ ਹੱਦ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ. ਖੋਰ ਕਾਰਨ ਹੋਏ ਨੁਕਸਾਨ ਦੇ ਕੁਝ ਖਾਸ ਹੱਲ ਹੇਠਾਂ ਦੱਸੇ ਗਏ ਹਨ:

(ਇਹਨਾਂ ਵਿੱਚੋਂ ਕੁਝ ਉਪਾਵਾਂ ਦਾ ਸੰਬੰਧ ਅੰਕ ਦੇ 1 ਤੋਂ 4 ਵਿੱਚ ਦਰਸਾਇਆ ਗਿਆ ਹੈ.)

ਇਕੱਲੀਆਂ ਥਾਵਾਂ 'ਤੇ ਹੋਣ ਵਾਲੀਆਂ ਚੀਰਿਆਂ ਦੀ ਮੁਰੰਮਤ 13.5 ਤੋਂ 23.5 ਮਿਲੀਮੀਟਰ ਦੇ ਵਿਆਸ ਦੇ ਇਕ ਮੋਰੀ ਨੂੰ ਤਕਰੀਬਨ 20mm' ਤੇ ਸੁੱਟ ਕੇ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.12

ਦਰਾੜ ਦੇ ਪ੍ਰਚਾਰ ਨੂੰ ਰੋਕਣ ਲਈ ਇਸਦੀ ਅਗਲੀ ਤਰੱਕੀ ਦੀ ਮੰਨ ਲਕੀਰ ਦੇ ਨਾਲ-ਨਾਲ ਚੀਰ ਦਾ ਸੁਝਾਅ. ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਅਸਥਾਈ ਮੁਰੰਮਤ ਹੋਵੇਗੀ ਅਤੇ ਇਸ ਦੇ ਬਾਅਦ ਚੀਰ ਦੇ ਦੋਵੇਂ ਪਾਸੇ ਸਪਲਾਈਸ ਪਲੇਟਾਂ ਜਾਂ ਸਪਲਾਈਸ ਐਂਗਲਾਂ ਨੂੰ ਕਾਫ਼ੀ ਗਿਣਤੀ ਵਿਚ ਬੋਲਟ ਲਗਾਉਣਾ ਚਾਹੀਦਾ ਹੈ. ਚੀਰ ਦੇ ਵੱਖਰੇ ਮਾਮਲਿਆਂ ਲਈ ਇਹ ਇੱਕ ਬਹੁਤ ਹੀ ਆਮ ਹੱਲ ਹੈ. ਇੱਕ ਸਿੰਗਲ ਮੈਂਬਰ ਵਿੱਚ ਕਈ ਚੀਰਾਂ ਲਈ ਇੱਕ ਚੀਫ ਸਦੱਸੇ ਦੁਆਰਾ ਚੀਰ ਰਹੇ ਮੈਂਬਰ ਨੂੰ ਬਦਲਣਾ ਫਾਇਦੇਮੰਦ ਹੋ ਸਕਦਾ ਹੈ. ਵਿਕਲਪਿਕ ਤੌਰ ਤੇ, ਸਦੱਸ ਦਾ ਸਿਰਫ ਉਹ ਹਿੱਸਾ, ਜਿਸਦਾ ਨੁਕਸਾਨ ਹੋਇਆ ਹੈ, ਨੂੰ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ ਅਤੇ ਨਵੇਂ ਹਿੱਸੇ ਅਤੇ ਮੌਜੂਦਾ ਹਿੱਸੇ ਦੇ ਵਿਚਕਾਰ ਇੱਕ spੁਕਵੀਂ ਸਪਲੀਸ ਕਨੈਕਸ਼ਨ ਪ੍ਰਦਾਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਵੇਲਡ ਗੈਡਰ ਵਿਚ, ਵੈੱਬ ਵਿਚ ਵੈਲਡਡ ਸਟੈੱਫਨਰ ਕਨੈਕਸ਼ਨ ਦੇ ਹੇਠਲੇ ਸਿਰੇ ਦੇ ਨੇੜੇ ਵੈੱਬ ਵਿਚ ਆਮ ਚੀਰ ਫੜ ਸਕਦੀਆਂ ਹਨ. ਇਨ੍ਹਾਂ ਦਰਾਰਾਂ ਦੀ ਮੁਰੰਮਤ ਕਰੈਕ ਦੇ ਸੁਝਾਆਂ ਤੋਂ ਪਰੇ ਛੇਕ ਸੁੱਟ ਕੇ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ ਅਤੇ ਫਿਰ ਚੀਰੇ ਹੋਏ ਹਿੱਸੇ ਨੂੰ ਬਾਹਰ ਕੱou ਕੇ ਅਤੇ ਵੈਲਡ ਮੈਟਲ ਨੂੰ ਇਸਦੀ ਜਗ੍ਹਾ 'ਤੇ ਜਮ੍ਹਾ ਕਰਵਾ ਕੇ, ਇਸ ਤੋਂ ਬਾਅਦ ਵਾਧੂ ਧਾਤ ਨੂੰ ਪੀਸ ਕੇ ਹਟਾ ਦਿੱਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਫੀਲਡ ਵੈਲਡਿੰਗ ਕਰਨ ਲਈ, ਸਟੀਲ ਦੀ ਰਸਾਇਣਕ ਬਣਤਰ ਦਾ ਪਤਾ ਲਗਾਉਣਾ ਚਾਹੀਦਾ ਹੈ ਅਤੇ ਮਾਹਿਰਾਂ ਦੀ ਸਲਾਹ ਨਾਲ appropriateੁਕਵੀਂ ਇਲੈਕਟ੍ਰੋਡ ਦੀ ਚੋਣ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਵੈਬ ਦੇ ਦੂਜੇ ਚਿਹਰੇ 'ਤੇ ਇਕ ,ੁਕਵੀਂ, ਬੋਲਟ ਸਪਲਾਈਸ ਵਧੇਰੇ ਸ਼ਕਤੀ ਪ੍ਰਦਾਨ ਕਰੇਗੀ.

(ਇਹਨਾਂ ਵਿੱਚੋਂ ਕੁਝ ਮਾਪ ਅਨੁਸ਼ਾਸਨ ਦੇ ਚਿੱਤਰ 5 ਤੋਂ 7 ਵਿੱਚ ਦਰਸਾਏ ਗਏ ਹਨ)

ਵਾਹਨ ਦੀ ਟੱਕਰ ਜਾਂ ਹਾਦਸੇ ਕਾਰਨ ਮੈਂਬਰਾਂ ਦੀ ਸਥਾਨਕ ਬੱਕਲਿੰਗ ਅਤੇ ਝੁਕਣ ਦੀ ਸਥਿਤੀ ਨੂੰ ਮਕੈਨੀਕਲ meansੰਗਾਂ ਦੁਆਰਾ ਜਾਂ ਗਰਮੀ ਦੁਆਰਾ ਲਾਗੂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਬਾਅਦ ਦਾ ਤਰੀਕਾ ਤਕਨੀਸ਼ੀਅਨ ਲੋਕਾਂ ਵਿੱਚ ਪ੍ਰਸਿੱਧ ਨਹੀਂ ਹੈ.

ਮਕੈਨੀਕਲ ਸਿੱਧਾ ਕਰਨ ਲਈ, ਸਿਫਾਰਸ਼ ਕੀਤੀ ਪ੍ਰਕਿਰਿਆ ਇਹ ਹੈ ਕਿ ਨੁਕਸਾਨ ਵਾਲੇ ਖੇਤਰ ਵਿਚ ਹੌਲੀ ਹੌਲੀ ਗਰਮੀ ਲਗਾਈ ਜਾਵੇ ਅਤੇ ਫਿਰ ਇਸ ਨੂੰ ਮਕੈਨੀਕਲ ightenੰਗਾਂ ਨਾਲ ਪ੍ਰਭਾਵ ਦੇ ਭਾਰ ਤੋਂ ਬਚਣਾ. ਫਿਰ ਮੈਂਬਰ ਨੂੰ ਬਿਨਾਂ ਕਿਸੇ ਬਾਹਰੀ ਸਹਾਇਤਾ ਦੀ ਅਰਜ਼ੀ ਦੇ ਠੰ .ਾ ਹੋਣ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ. ਗਰਮੀ ਦੀ ਵਰਤੋਂ ਕੀਤੇ ਬਗੈਰ ਮੈਂਬਰ ਨੂੰ ਸਿੱਧਾ ਕਰਨਾ (ਭਾਵ ਵਾਤਾਵਰਣ ਦੇ ਤਾਪਮਾਨ ਵਿੱਚ) ਆਮ ਤੌਰ ਤੇ ਸਿਫਾਰਸ਼ ਨਹੀਂ ਕੀਤੀ ਜਾਂਦੀ, ਕਿਉਂਕਿ ਇਸ ਪ੍ਰਕਿਰਿਆ ਲਈ ਲੋੜੀਂਦੇ ਭਾਰੀ ਬਾਹਰੀ ਭਾਰ ਸਟੀਲ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੇ ਹਨ.

ਵੱਧ ਰਹੀ ਲੋਡਿੰਗ

ਆਮ ਤੌਰ 'ਤੇ, ਲੋਡਿੰਗ ਲਈ forਾਂਚੇ ਨੂੰ ਅਪਗ੍ਰੇਡ ਕਰਨ ਲਈ ਉਪਲਬਧ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ:

ਭਾਗ

ਮਿਡਸਪਨ ਦੇ ਨੇੜੇ ਚੋਟੀ ਦੇ ਅਤੇ ਹੇਠਲੇ ਫਲੈਗਾਂ ਵਿਚ ਕਵਰ ਪਲੇਟ ਜੋੜ ਕੇ ਰੋਲਡ ਬੀਮ ਅਤੇ ਪਲੇਟ ਗਿਰਡਰ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਵਧਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਕਵਰ ਪਲੇਟਾਂ ਦੀ ਲੰਬਾਈ ਅਤੇ ਉਨ੍ਹਾਂ ਦੇ ਕੱਟ-ਆਫ ਪੁਆਇੰਟ ਡਿਜ਼ਾਈਨ ਚੈੱਕ ਦੁਆਰਾ ਨਿਰਧਾਰਤ ਕੀਤੇ ਜਾਣੇ ਹਨ. ਰੋਲਡ ਬੀਮ ਅਤੇ ਵੇਲਡ ਪਲੇਟ ਗਿਰਡਰ ਦੇ ਮਾਮਲੇ ਵਿਚ ਕਵਰ ਪਲੇਟਾਂ ਨੂੰ ਵੇਲਡ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਥਕਾਵਟ ਨਾਲ ਸਬੰਧਤ ਚੀਰ ਤੋਂ ਬਚਣ ਲਈ, ਸਿਧਾਂਤਕ ਕੱਟ-ਬੰਦ ਬਿੰਦੂ 'ਤੇ ਇਨ੍ਹਾਂ ਨੂੰ ਖਤਮ ਕਰਨ ਦੀ ਬਜਾਏ, theੱਕਣ ਵਾਲੀਆਂ ਪਲੇਟਾਂ ਨੂੰ ਸਿਰੇ ਤੱਕ ਵਧਾਉਣਾ ਤਰਜੀਹ ਹੈ. ਰਿਵਰਟਡ ਪਲੇਟ ਗਿਰਡਰ ਲਈ, ਕਵਰੇਜ ਪਲੇਟਾਂ ਨੂੰ ਬੋਲਟ ਦੁਆਰਾ ਇਕੋ ਜਿਹੇ fixedੰਗ ਨਾਲ ਧਾਰਾ 5.1.1 ਵਿਚ ਦਰਸਾਇਆ ਜਾਣਾ ਹੈ. ਉਪਰ

ਟ੍ਰੱਸ ਬ੍ਰਿਜਾਂ ਲਈ, ਘਾਟ ਵਾਲੇ ਮੁੱਖ ਮੈਂਬਰਾਂ ਦੀ ਸਮਰੱਥਾ ਜਿਵੇਂ ਕਿ ਚੋਟੀ ਦੇ ਅਤੇ ਹੇਠਲੇ ਤਾਰਾਂ, ਤਰਕਾਂ ਅਤੇ ਲੰਬਕਾਰੀ ਇਨ੍ਹਾਂ ਸਦੱਸਿਆਂ ਨੂੰ ਵਧੇਰੇ ਸਟੀਲ ਦੇ ਖੇਤਰ ਪ੍ਰਦਾਨ ਕਰਕੇ ਉਹਨਾਂ ਦੇ ਜਾਲਾਂ ਨੂੰ ਜਾਲੀ ਜਾਂ ਪਲੇਨਜ ਨੂੰ ਬੋਲਟ ਲਗਾ ਕੇ ਵਧਾਈਆਂ ਜਾ ਸਕਦੀਆਂ ਹਨ.

ਟ੍ਰੱਸ ਬ੍ਰਿਜ ਦੇ ਚੋਟੀ ਦੇ ਤਾਰ ਅਤੇ ਹੋਰ ਕੰਪਰੈੱਸ ਮੈਂਬਰਾਂ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਇਹਨਾਂ ਮੈਂਬਰਾਂ ਦੀ ਪ੍ਰਭਾਵੀ ਲੰਬਾਈ ਨੂੰ ਘਟਾ ਕੇ ਵਧਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਇਹ ਨਵੇਂ ਮੈਂਬਰਾਂ ਦੀ ਪਛਾਣ ਕਰਕੇ ਪੈਨਲਾਂ ਨੂੰ ਵੰਡ ਕੇ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਇੱਕ ਬ੍ਰਿਜ ਦੀ ਲਾਈਵ ਲੋਡ ਸਮਰੱਥਾ ਹੋ ਸਕਦੀ ਹੈ13

ਵਧਿਆ ਹੈ ਜੇਕਰ structureਾਂਚੇ ਦਾ ਖਤਮ ਹੋ ਗਿਆ ਭਾਰ ਘੱਟ ਹੋ ਜਾਵੇ. ਇਸ ਹੱਲ ਦੀ ਇਕ ਆਮ ਉਦਾਹਰਣ ਹੈ ਆਰਥੋਟਰੋਪਿਕ ਸਟੀਲ ਡੈੱਕ ਪ੍ਰਣਾਲੀ ਦੁਆਰਾ ਮੌਜੂਦਾ ਆਰਸੀ ਡੈੱਕ ਸਲੈਬ ਨੂੰ ਬਦਲਣਾ.

ਮੌਜੂਦਾ ਬ੍ਰਿਜ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਵੇਰਵਿਆਂ ਵਿੱਚ ਤਬਦੀਲੀਆਂ ਸ਼ਾਮਲ ਕਰਕੇ ਵਧਾਇਆ ਜਾ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਇਸਦੇ uralਾਂਚਾਗਤ ਪ੍ਰਣਾਲੀ ਨੂੰ ਸੋਧਿਆ ਜਾ ਸਕੇ. ਉਦਾਹਰਣ ਦੇ ਲਈ, ਡੈੱਕ ਪ੍ਰਣਾਲੀ ਵਿਚ ਲੰਬੇ ਲੰਬੇ ਤਾਰ ਵਾਲੇ ਬੀਨਜ਼ ਦੇ ਸਮਰਥਿਤ ਸਪੈਨਸ ਨੂੰ ਅੰਤ ਦੇ ਕੁਨੈਕਸ਼ਨ ਦੇ ਵੇਰਵਿਆਂ ਵਿਚ .ੁਕਵੀਂ ਸੋਧ ਕਰਕੇ ਨਿਰੰਤਰ ਬੀਮ ਵਿਚ ਬਦਲਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਉਹਨਾਂ ਦੀ ਭਾਰ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ ਵਿਚ ਸੁਧਾਰ ਹੁੰਦਾ ਹੈ. ਮੌਜੂਦਾ ਬ੍ਰਿਜ ਦੀ ਸਮਰੱਥਾ ਵਧਾਉਣ ਦਾ ਇਕ ਹੋਰ methodੰਗ ਇਹ ਹੈ ਕਿ ਇਕ ਜਾਂ ਵਧੇਰੇ ਬਿੰਦੂਆਂ 'ਤੇ ਗਰਿੱਡਰ ਦੇ ਹੇਠੋਂ ਵਾਧੂ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕੀਤੀ ਜਾਏ. ਇਸੇ ਤਰ੍ਹਾਂ, ਪੁਲਾਂ ਦੇ ਸਿਰੇ ਤੋਂ ਅਗਲੇ ਅੰਦਰੂਨੀ ਪੈਨਲ ਪੁਆਇੰਟ 'ਤੇ ਸਹਾਇਤਾ ਬਿੰਦੂ ਤਬਦੀਲ ਕਰਨ ਨਾਲ ਗਿਰਡਰ ਦੀ ਸਮਰੱਥਾ ਵਧ ਸਕਦੀ ਹੈ. ਨਵੀਂ ਕੌਂਫਿਗਰੇਸ਼ਨ ਦਾ ਅੰਤ ਸਿਰੇ 'ਤੇ ਕੰਟੀਲਵੇਅਰਡ ਪੈਨਲਾਂ ਨਾਲ ਹੋਵੇਗਾ. ਮੌਜੂਦਾ ਬ੍ਰਿਜ ਦੀ ਲੋਡ carryingੋਣ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਇਕ ਹੋਰ ਨਵੀਨਤਾਕਾਰੀ ੰਗ ਹੈ ਬਾਹਰੀ ਪੋਸਟਸਟੇਸ਼ਨਿੰਗ ਟੈਂਡਜ ਦੇ ਜ਼ਰੀਏ uralਾਂਚਾਗਤ ਪ੍ਰਣਾਲੀ ਵਿਚ ਕਾ counterਂਟਰਬੈਲਸਿੰਗ ਫੋਰਸਾਂ ਦੀ ਸ਼ੁਰੂਆਤ ਕਰਨਾ, ਜੋ ਇਕ ਤਣਾਅ ਤੋਂ ਬਾਅਦ ਦੇ ਕੰਕਰੀਟ ਬੀਮ ਵਾਂਗ ਬਹੁਤ ਕੰਮ ਕਰਦਾ ਹੈ. ਇਹ ਵਿਧੀ structureਾਂਚੇ ਵਿਚ ਨਵੇਂ ਤਣਾਅ ਪੈਦਾ ਕਰਦੀ ਹੈ ਅਤੇ deadਾਂਚੇ 'ਤੇ ਮੌਜੂਦ ਮਰੇ ਜਾਂ ਲਾਈਵ ਭਾਰ ਦੇ ਪ੍ਰਭਾਵਾਂ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ. ਇਸ ਤਰ੍ਹਾਂ ਪੁਲ ਦੀ ਲਾਈਵ ਲੋਡ ਸਮਰੱਥਾ ਵਧਾਈ ਗਈ ਹੈ.

ਕਿਸਮ ਦੇ ਪੁਲਾਂ ਦੁਆਰਾ ਮੌਜੂਦ ਅਜਿਹੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਸੋਧਾਂ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ. ਅੰਤ ਵਿੱਚ ਪੋਰਟਲ ਪ੍ਰਣਾਲੀਆਂ ਅਤੇ ਸਵੈ ਬਰੈਕਸਿੰਗ ਪ੍ਰਭਾਵਿਤ ਹੋਣ ਵਾਲੇ ਸਭ ਤੋਂ ਆਮ ਸਦੱਸ ਹਨ. ਇਨ੍ਹਾਂ ਹਿੱਸਿਆਂ ਨੂੰ ਨਵੇਂ ਮਾਪ ਬਦਲਣ ਲਈ ਮੁੜ ਤਬਦੀਲ ਕਰਨ ਦੀ ਲੋੜ ਹੋਵੇਗੀ. ਜੇ theਾਂਚੇ ਦੇ ਅੰਦਰ ਜਗ੍ਹਾ ਉਪਲਬਧ ਨਾ ਹੋਵੇ, ਤਾਂ ਪੋਰਟਲ ਬ੍ਰੈਕਸਿੰਗ ਅਤੇ ਸਵੈ ਬਰੈਕਿੰਗ ਨੂੰ ਪੁਲ ਦੇ structureਾਂਚੇ ਦੇ ਉੱਪਰ ਰੱਖਣਾ ਅਤੇ ਨਵੀਂ ਕਲੀਅਰੈਂਸ ਚਿੱਤਰ ਨੂੰ ਸਾਫ ਕਰਨ ਲਈ ਨੋਡ ਪੁਆਇੰਟ 'ਤੇ ਚੋਟੀ ਦੀਆਂ ਤਾਰਾਂ' ਤੇ ਰੱਖੀਆਂ ਟੱਟੀਆਂ 'ਤੇ ਇਨ੍ਹਾਂ ਨੂੰ ਠੀਕ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੋ ਸਕਦਾ ਹੈ. ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨ ਲਈ ਡਿਜ਼ਾਈਨ ਜਾਂਚਾਂ ਕਰਨੀਆਂ ਜ਼ਰੂਰੀ ਹਨ ਕਿ ਅਪਣਾਈ ਗਈ ਪ੍ਰਣਾਲੀ ਚੋਟੀ ਦੀਆਂ ਤਾਰਾਂ ਤੋਂ ਲੈ ਕੇ ਬੀਅਰਿੰਗਜ਼ ਤੱਕ ਦੇ ਪਾਸੇ ਦੀਆਂ ਤਾਕਤਾਂ ਨੂੰ ਸੰਚਾਰਿਤ ਕਰਨ ਲਈ ਕਾਫ਼ੀ ਹੈ.

ਉਪਰ ਦਿੱਤੇ ਵੇਰਵਿਆਂ ਵਿੱਚ ਸੋਧ / ਮੁੜ ਵਸੇਬੇ ਦੇ ਕਾਰਜਾਂ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨ ਵਾਲੇ ਕੁਝ ਖਾਸ ਕੁਨੈਕਸ਼ਨਾਂ ਨੂੰ ਦਰਸਾਉਂਦੇ ਕੁਝ ਚਿੱਤਰ

ਆਮ ਸਮੱਸਿਆਵਾਂ ਅਤੇ ਆਰਜ਼ੀ ਹੱਲ

ਬੇਅਰਿੰਗਾਂ ਮੁੱਖ ਤੌਰ ਤੇ ਲੋਡਾਂ ਨੂੰ ਬੁਨਿਆਦ ਵਿੱਚ ਸੰਚਾਰਿਤ ਕਰਨ ਅਤੇ ਸਮਰਥਨਕਾਰੀ ਸੁਪਰਟ੍ਰਕਚਰ ਦੀਆਂ ਗਤੀਵਿਧੀਆਂ ਦੀ ਆਗਿਆ ਦੇਣ ਲਈ ਜ਼ਰੂਰੀ ਹੁੰਦੀਆਂ ਹਨ. ਹਾਲਾਂਕਿ ਪੁਲ structuresਾਂਚਿਆਂ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਛੋਟੇ ਹਿੱਸੇ ਹਨ, ਕਿਸੇ ਵੀ ਪੁਲ ਦੇ ਸਹੀ functioningੰਗ ਨਾਲ ਕੰਮ ਕਰਨ ਲਈ ਇਹ ਮਹੱਤਵਪੂਰਣ ਮਹੱਤਵਪੂਰਣ ਹਨ. ਬਹੁਤ ਸਾਰੇ ਮੌਕਿਆਂ ਤੇ ਸੁਪਰਟ੍ਰਕਚਰ ਦੇ ਨਾਲ ਨਾਲ ructਾਂਚਿਆਂ ਵਿਚ ਪ੍ਰੇਸ਼ਾਨੀ ਬੀਅਰਿੰਗਾਂ ਦੇ ਗਲਤ ਕੰਮ ਕਰਨ ਕਾਰਨ ਪਾਈ ਗਈ ਹੈ. ਇਸ ਭਾਗ ਵਿੱਚ, ਬੀਅਰਿੰਗਾਂ ਨਾਲ ਜੁੜੀਆਂ ਕੁਝ ਆਮ ਸਮੱਸਿਆਵਾਂ ਅਤੇ ਉਨ੍ਹਾਂ ਦੇ ਉਪਚਾਰ ਹੱਲਾਂ ਬਾਰੇ ਵਿਚਾਰ ਵਟਾਂਦਰਾ ਕੀਤਾ ਗਿਆ ਹੈ.

ਜਿਵੇਂ ਕਿ ਪਹਿਲਾਂ ਵਿਚਾਰਿਆ ਗਿਆ ਹੈ, ਸਟੀਲ ਵਿਚ ਖੋਰ ਅਤੇ ਜੰਗਾਲ ਜਿਆਦਾਤਰ ਪਾਣੀ, ਧੂੜ ਅਤੇ ਮਲਬੇ ਕਾਰਨ ਹੁੰਦੇ ਹਨ, ਜੋ ਅਕਸਰ ਬੇਰਿੰਗਾਂ ਦੀ ਜਗ੍ਹਾ 'ਤੇ ਇਕੱਠੇ ਕਰਦੇ ਹਨ, ਨਮੀ ਨੂੰ ਜਜ਼ਬ ਕਰਨ ਅਤੇ ਬਰਕਰਾਰ ਰੱਖਣ ਦੀ ਪ੍ਰਵਿਰਤੀ ਹੁੰਦੀ ਹੈ ਅਤੇ ਇਸ ਨਾਲ ਖਰਾਸ਼ ਦਾ ਕਾਰਨ ਬਣਦਾ ਹੈ. ਇਸ ਲਈ, ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨਾ ਲਾਜ਼ਮੀ ਹੈ ਕਿ ਮਲਬੇ ਨੂੰ ਬੀਅਰਿੰਗਾਂ ਦੀ ਜਗ੍ਹਾ 'ਤੇ ਇਕੱਠਾ ਨਾ ਹੋਣ ਦਿੱਤਾ ਜਾਵੇ.

ਸੰਪਰਕ ਦੀਆਂ ਸਤਹਾਂ 'ਤੇ ਭਾਰੀ ਖਰਾਬੀ, ਰਗੜ ਦੇ ਗੁਣਾਂਕ ਨੂੰ ਮਹੱਤਵਪੂਰਣ ਰੂਪ ਨਾਲ ਵਧਾਉਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸਲਾਈਡਿੰਗ ਪਲੇਟਾਂ ਜਾਂ ਰੋਲਰਾਂ ਦੀ ਗਤੀਸ਼ੀਲਤਾ ਵਿੱਚ ਰੁਕਾਵਟ ਪੈਂਦੀ ਹੈ, ਅਤੇ ਬੇਅਰਿੰਗਜ਼ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਨਹੀਂ ਮਿਲਦੀ ਹੈ. ਅਕਸਰ ਛੋਟੇ ਹਿੱਸੇ ਜਿਵੇਂ ਕਿ ਦੰਦਾਂ ਦੀਆਂ ਬਾਰਾਂ ਜਾਂ ਪਿੰਨ ਖਰਾਬ ਹੋ ਜਾਂਦੇ ਹਨ, ਨਤੀਜੇ ਵਜੋਂ ਬੀਅਰਿੰਗ ਦੀ ਗਤੀ ਵਿਚ ਪਾਬੰਦੀ ਹੁੰਦੀ ਹੈ.14

ਜਦੋਂ ਬੀਅਰਿੰਗ ਗੰਭੀਰ ਜ਼ਖਮ ਦੇ ਪ੍ਰਭਾਵ ਦਰਸਾਉਂਦੀਆਂ ਹਨ, ਤਾਂ ਇਨ੍ਹਾਂ ਨੂੰ ਅਸਥਾਈ ਤੌਰ ਤੇ ਹਟਾਉਣ ਅਤੇ ਪੂਰੀ ਜਾਂਚ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ. ਇਨ੍ਹਾਂ ਨੂੰ ਨੁਕਸਾਨੇ ਗਏ ਭਾਗਾਂ ਨੂੰ ਬਦਲ ਕੇ ਮੁੜ ਵਸਾਉਣਾ ਚਾਹੀਦਾ ਹੈ, ਜੇ ਜਰੂਰੀ ਹੋਵੇ, ਅਤੇ ਫਿਰ ਪੇਂਟਿੰਗ ਅਤੇ ਗ੍ਰੀਸਿੰਗ ਤੋਂ ਬਾਅਦ ਦੁਬਾਰਾ ਬਣਾਇਆ ਜਾਵੇ. ਜਿੱਥੇ ਹਿੱਸੇ ਖੋਰ ਦੇ ਕਾਰਨ ਭਾਗ ਦਾ ਕੋਈ ਵੱਡਾ ਨੁਕਸਾਨ ਨਹੀਂ ਦਰਸਾਉਂਦੇ, ਉਹਨਾਂ ਨੂੰ ਸਿਰਫ ਸਥਿਤੀ ਅਤੇ ਗਰੀਸਿੰਗ ਵਿਚ ਸਫਾਈ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ.

ਬ੍ਰਿਜ ਬੇਅਰਿੰਗਸ ਦੀ ਮਿਸਾਲਮੈਂਟ ਸੁਪਰਟ੍ਰਕਚਰ ਦੀਆਂ ਗਤੀਵਿਧੀਆਂ ਨੂੰ ਸੀਮਤ ਕਰ ਸਕਦੀ ਹੈ ਅਤੇ ਪੁਲ ਦੇ structureਾਂਚੇ ਵਿਚ ਵਾਧੂ ਤਾਕਤਾਂ ਨੂੰ ਪ੍ਰੇਰਿਤ ਕਰ ਸਕਦੀ ਹੈ. ਮਿਸਲਿੰਗਮੈਂਟ ਬਹੁਤ ਜ਼ਿਆਦਾ ਵਾਈਬ੍ਰੇਸ਼ਨ ਕਾਰਨ ਸੁਪਰਸਟ੍ਰਕਚਰ ਦੇ ਚਲਦੇ ਭਾਰ, ਗੰਭੀਰ ਭੁਚਾਲ, ਬੇਅਰਿੰਗਜ਼ ਨੂੰ ਨੁਕਸਦਾਰ ਤਾਣਾ-ਬਾਣਾ ਨਿਰਧਾਰਤ ਕਰਨ ਵਿੱਚ ਗਲਤੀ, ਜਾਂ ਗੈਰ-ਰੇਖੀ ਅਤੇ ਗੈਰ-ਨਚਣਸ਼ੀਲ substਾਂਚੇ ਦੇ ਅੰਦੋਲਨ ਕਾਰਨ ਗੰਭੀਰ ਭੂਚਾਲਾਂ ਜਾਂ ਬੁਨਿਆਦ ਦਾ ਭਾਰ ਵਧੇਰੇ ਭਾਰ ਕਾਰਨ ਹੁੰਦਾ ਹੈ.

ਇੱਕ ਬੇਮੌਸਮੀ ਬੇਅਰਿੰਗ ਨੂੰ ਪਹਿਲਾਂ ਬੇਅਰਿੰਗ ਤੇ ਲੋਡ ਤੋਂ ਛੁਟਕਾਰਾ ਪਾਉਣ ਲਈ ਬਰਿੱਜ ਸੁਪਰਸਟ੍ਰਕਚਰ ਨੂੰ ਜੈਕ ਕਰਕੇ, supportਾਂਚੇ ਨੂੰ ਸਮਰਥਨ ਕਰਨ ਲਈ ਅਸਥਾਈ ਪ੍ਰੋਪਸ ਦੀ ਸ਼ੁਰੂਆਤ ਕਰਕੇ, ਅਤੇ ਫਿਰ ਸਹੀ ਅਨੁਕੂਲਤਾ ਨਾਲ ਬੇਅਰਿੰਗ ਕੰਪੋਨੈਂਟਸ ਨੂੰ ਦੁਬਾਰਾ ਸਥਾਪਤ ਕਰਕੇ, ਦੇ ਤਾਪਮਾਨ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦਿਆਂ ਮੁੜ ਮੁੜ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ. ਰੋਲਰ ਦਾ ਝੁਕਾਅ. ਸਧਾਰਣ ਤੌਰ ਤੇ ਜੈਕਿੰਗ ਪੁਆਇੰਟ ਸਟੀਲ ਦੇ ਇੱਕ ਪੁਲ ਵਿੱਚ ਪਹਿਲਾਂ ਤੋਂ ਸਥਿਤ ਹੁੰਦੇ ਹਨ. ਹਾਲਾਂਕਿ, ਜੇ ਇਹ ਕਿਸੇ ਵਿਸ਼ੇਸ਼ ਬ੍ਰਿਜ ਵਿੱਚ ਉਪਲਬਧ ਨਹੀਂ ਹਨ, ਤਾਂ ਪੁਲ ਦੀ ਸਥਿਰਤਾ ਅਤੇ ਸੰਬੰਧਤ ਮੈਂਬਰ ਦੀ quੁਕਵੀਂ ਸਥਿਤੀ ਨੂੰ ਜੈਕ ਕਰਨ ਲਈ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦਿਆਂ, ਉੱਚਿਤ ਜੈਕਿੰਗ ਪੁਆਇੰਟਾਂ ਦਾ ਵਿਕਾਸ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੋਵੇਗਾ.

ਬੀਅਰਿੰਗਾਂ ਨੂੰ ਝੁਕਾਉਣਾ ਸ਼ਾਇਦ ਜਾਂ ਤਾਂ ructureਾਂਚਾ ਜਾਂ ਸੁਪਰਸਟ੍ਰਕਚਰ ਜਾਂ ਦੋਵਾਂ ਦੀ ਗਤੀ ਦੇ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ. ਦੋਵਾਂ ਹਾਲਤਾਂ ਵਿੱਚ, ਝੁਕੀ ਹੋਈ ਬੇਅਰਿੰਗ ਨੂੰ ਰੀਸੈਟ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, ਅਜਿਹੀਆਂ ਹਰਕਤਾਂ ਲਈ ਉਪਚਾਰੀ ਉਪਾਅ ਪਹਿਲਾਂ ਲਾਗੂ ਕੀਤੇ ਜਾਣੇ ਚਾਹੀਦੇ ਹਨ. ਨਹੀਂ ਤਾਂ, ਕੁਝ ਸਮੇਂ ਬਾਅਦ ਇਹ ਸਮੱਸਿਆ ਦੁਬਾਰਾ ਆ ਸਕਦੀ ਹੈ. ਝੁਕਿਆ ਹੋਇਆ ਬੇਅਰਿੰਗਾਂ ਦੀ ਮੁੜ ਸਥਾਪਨਾ ਉਸੇ ਤਰੀਕੇ ਨਾਲ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ ਜਿਵੇਂ ਗਲਤ ਦਸਤਖਤ ਕੀਤੇ ਗਏ ਬੀਅਰਿੰਗਜ਼ ਦੇ ਮਾਮਲੇ ਵਿੱਚ. ਇਸ ਦੇ ਨਾਲ ਹੀ, ਭੁਚਾਲ ਦੇ ਗੰਭੀਰ ਭੂਚਾਲ ਦੇ ਕਾਰਨ ਅੰਦੋਲਨ ਵੀ ਹੋ ਸਕਦੇ ਹਨ.

ਕੰਕਰੀਟ ਬੈੱਡ ਬਲਾਕ ਮਹੱਤਵਪੂਰਨ ਲੰਬਕਾਰੀ ਅਤੇ ਖਿਤਿਜੀ ਬਲਾਂ ਦੇ ਅਧੀਨ ਹਨ. ਸਿੱਟੇ ਵਜੋਂ, ਬਹੁਤ ਸਾਰੇ ਪੁਰਾਣੇ ਪੁਲਾਂ ਵਿਚਲੀਆਂ ਇਹ ਥਾਵਾਂ ਖ਼ਰਾਬ ਪਾਈਆਂ ਗਈਆਂ ਹਨ. ਇਹ ਬੈੱਡਪਲੇਟ ਦੇ ਹੇਠਾਂ ਅਤੇ ਬੈੱਡ ਬਲਾਕ ਦੇ ਉਪਰਲੇ ਹਿੱਸੇ ਦੇ ਵਿਚਕਾਰ ਸਹੀ ਅਤੇ ਇਕਸਾਰ ਸੰਪਰਕ ਦੀ ਘਾਟ ਕਾਰਨ ਜਾਂ ਗੰਭੀਰ ਭੂਚਾਲ ਕਾਰਨ ਹੋ ਸਕਦਾ ਹੈ. ਗਲਤ ਕੀਤੇ ਹੋਏ ਡੇਕ ਜੋੜਾਂ ਦੇ ਉੱਪਰ ਸੜਕ ਦੇ ਖਰਾਬ ਸਤਹ ਕਾਰਨ ਵਾਹਨਾਂ ਦੇ ਬਾਰ ਬਾਰ ਪ੍ਰਭਾਵ ਭਾਰ ਸਥਿਤੀ ਨੂੰ ਹੋਰ ਵਧਾ ਸਕਦੇ ਹਨ. ਪਹਿਲਾਂ ਵਿਚਾਰੇ ਗਏ ਕਾਰਨਾਂ ਕਰਕੇ ਬੀਅਰਿੰਗਾਂ ਦੇ ਗਲਤ ਕੰਮ ਕਰਨਾ ਵੀ ਪ੍ਰੇਸ਼ਾਨੀ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਨ.

ਮੁਰੰਮਤ ਦਾ ਕੰਮ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ, ਬੈੱਡ ਬਲਾਕਾਂ ਵਿਚ ਪ੍ਰੇਸ਼ਾਨੀ ਦੇ ਕਾਰਨਾਂ ਦੀ ਜਾਂਚ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ. ਖਰਾਬ ਹੋਏ ਬੈੱਡ ਬਲਾਕਾਂ ਦੀ ਮੁਰੰਮਤ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ, ਜਾਂ ਜੇ ਜਰੂਰੀ ਹੈ ਤਾਂ ਇਸ ਨੂੰ ਹੋਰ ਮਜ਼ਬੂਤ ਕੰਕਰੀਟ ਮਿਕਸ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਦਲਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਇਸ ਉਦੇਸ਼ ਲਈ, ਸੁਪਰਸਟ੍ਰਕਚਰ ਨੂੰ ਲੋਡਾਂ ਤੋਂ ਛੁਟਕਾਰਾ ਪਾਉਣ ਲਈ ਪਹਿਲਾਂ ਜੈਕ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਅਤੇ ਅਸਥਾਈ ਪ੍ਰੋਪਸ 'ਤੇ ਸਮਰਥਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ. ਕੰਕਰੀਟ ਦੇ ਸਖ਼ਤ ਹੋਣ ਤੋਂ ਬਾਅਦ ਹੀ ਬੀਅਰਿੰਗਸ ਨੂੰ ਦੁਬਾਰਾ ਸਥਾਪਤ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ.

ਜਦੋਂ ਕੋਈ ਪ੍ਰਭਾਵਣ ਕਰਨ ਵਾਲੇ ਵੱਡੇ ਨੁਕਸਾਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਰੋਲਰਾਂ ਵਿਚ ਗੰਭੀਰ ਖੋਰ, ਮੁੱਖ ਭਾਗਾਂ ਵਿਚ ਚੀਰ ਆਦਿ. ਇਸ ਤਰ੍ਹਾਂ ਦੇ ਪ੍ਰਭਾਵ ਨੂੰ ਇਸ ਦੇ ਪੂਰੀ ਤਰ੍ਹਾਂ ਬਦਲਣ ਦੀ ਸਲਾਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ ਜਦੋਂ ਇਕ ਪੁਲ ਕਿਸੇ ਰਿਮੋਟ ਜਗ੍ਹਾ 'ਤੇ ਸਥਿਤ ਹੁੰਦਾ ਹੈ, ਤਾਂ ਇਸ ਦੀ ਮੁਰੰਮਤ ਕਰਨ ਦੀ ਬਜਾਏ ਕਿਸੇ ਬੇਅਰਿੰਗ ਨੂੰ ਤਬਦੀਲ ਕਰਨਾ ਸੌਖਾ ਅਤੇ ਸਸਤਾ ਹੋ ਸਕਦਾ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਾਨ-ਸਟੈਂਡਰਡ ਬ੍ਰਿਜਾਂ ਵਿਚ (ਜਿਵੇਂ ਕਿ ਜ਼ਿਆਦਾ ਸਕਿw ਵਾਲੇ ਬ੍ਰਿਜ), ਬੇਅਰਿੰਗਸ ਨੂੰ ਬਹੁ-ਦਿਸ਼ਾਵੀ ਰੋਟੇਸ਼ਨਾਂ ਦੇ ਅਧੀਨ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਮੌਜੂਦਾ ਰਵਾਇਤੀ ਬੀਅਰਿੰਗਾਂ ਅਜਿਹੀਆਂ ਸਥਿਤੀਆਂ ਲਈ ਤਿਆਰ ਨਹੀਂ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ. ਅਜਿਹੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਇਸ ਕਿਸਮ ਦੀ ਲਹਿਰ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਲਈ ਮੌਜੂਦਾ ਬੇਅਰਿੰਗ ਨੂੰ ਆਧੁਨਿਕ ਈਲਾਸਟੋਮ੍ਰਿਕ ਜਾਂ ਘੜੇ ਜਾਂ ਗੋਲਾਕਾਰ ਬੀਅਰਿੰਗ ਦੁਆਰਾ ਬਦਲਣ ਦੀ ਜ਼ਰੂਰਤ ਹੋਏਗੀ.

ਨੂੰ ਬਦਲਣ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਹੇਠਾਂ ਦਿੱਤੇ ਨੁਕਤਿਆਂ ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੈ15

ਬੀਅਰਿੰਗਜ਼:

ਰੱਖ-ਰਖਾਅ

ਜਿਵੇਂ ਕਿ ਇੱਕ ਨਵੇਂ ਬਣੇ ਸਟੀਲ ਬ੍ਰਿਜ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਮੁੜ ਵਸੇਬੇ ਵਾਲੇ ਪੁਲ ਨੂੰ ਕੁਦਰਤੀ ਅਤੇ ਮਨੁੱਖ ਨਿਰਮਿਤ ਸਥਿਤੀਆਂ ਕਾਰਨ ਵਿਗਾੜ ਦੇ ਖ਼ਤਰਿਆਂ ਤੋਂ ਬਚਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੈ, ਤਾਂ ਜੋ ਮੁੜ ਵਸੇਬੇ ਲਈ ਕੀਤਾ ਗਿਆ ਨਿਵੇਸ਼ ਸਮੇਂ ਤੋਂ ਪਹਿਲਾਂ ਬਰਬਾਦ ਨਾ ਹੋਵੇ. ਚੰਗੀ ਤਰ੍ਹਾਂ ਯੋਜਨਾਬੱਧ ਅਤੇ ਨਿਰੀਖਣ ਕੀਤੇ ਨਿਰੀਖਣ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੀ ਸ਼ੁਰੂਆਤ ਇਸ ਲਈ ਸਾਰੇ ਪੁਨਰਵਾਸ ਕੀਤੇ ਪੁਲਾਂ ਦੇ structuresਾਂਚਿਆਂ ਲਈ ਜ਼ਰੂਰੀ ਹੈ. ਆਮ ਤੌਰ 'ਤੇ' ਬ੍ਰਿਜ ਮੈਨੇਜਮੈਂਟ ਸਿਸਟਮ (ਬੀ.ਐੱਮ.ਐੱਸ.) 'ਵਜੋਂ ਜਾਣੀ ਜਾਂਦੀ ਅਜਿਹੀ ਪ੍ਰਣਾਲੀ ਸਮੇਂ-ਸਮੇਂ' ਤੇ ਮੁਲਾਂਕਣ ਅਤੇ ofਾਂਚੇ ਦੀ ਮੌਜੂਦਾ ਸਥਿਤੀ ਦੀ ਰਿਕਾਰਡਿੰਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਏਗੀ ਅਤੇ ਅਧਿਕਾਰੀਆਂ ਨੂੰ ਨਿਰੰਤਰ ਅਧਾਰ 'ਤੇ, ਸਮੇਂ ਸਿਰ ਉਪਚਾਰੀ ਕਾਰਵਾਈ ਕਰਨ ਲਈ ਪੁਲ ਦੇ structureਾਂਚੇ ਦੀ ਸਥਿਤੀ ਬਾਰੇ ਸੂਚਿਤ ਕਰੇਗੀ. .

ਪੁਲਾਂ ਦੀ ਰੁਟੀਨ ਜਾਂਚ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਨੂੰ ਹੋਰ ਪ੍ਰਕਾਸ਼ਤ ਸਾਹਿਤ (ਜਿਵੇਂ ਕਿ.ਆਈਆਰਸੀ: 24-2001,ਆਈਆਰਸੀ: ਐਸਪੀ: 18 ਅਤੇਆਈਆਰਸੀ: ਐਸਪੀ: 35). ਇਹ, ਇਸ ਲਈ, ਇੱਥੇ ਦੁਹਰਾਇਆ ਨਹੀਂ ਗਿਆ ਹੈ. ਇਹ ਭਾਗ ਮੁੱਖ ਤੌਰ ਤੇ ਪੁਰਾਣੇ ਸਟੀਲ ਪੁਲਾਂ ਦੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਰੋਕਥਾਮ ਸੰਭਾਲ ਸੰਭਾਲ ਮੁੜ-ਸੰਭਾਲ ਲਈ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ ਦੇਣਾ ਹੈ.

ਪੁਨਰਵਾਸ ਕੀਤੇ ਬ੍ਰਿਜ ਗਾਰਡਰਾਂ ਦੀ ਬਾਰੰਬਾਰਤਾ ਅਤੇ ਨਿਰੀਖਣ / ਨਿਰੀਖਣ ਦਾ ਪੱਧਰ ਜਿਸ ਤਰਾਂ ਨਿਰਧਾਰਤ ਕੀਤਾ ਗਿਆ ਹੈਆਈਆਰਸੀ: 24ਹੇਠ ਲਿਖੀਆਂ ਸੋਧਾਂ ਦੇ ਨਾਲ -2001.

ਇਹ ਤਜਰਬੇ ਤੋਂ ਦੇਖਿਆ ਗਿਆ ਹੈ ਕਿ ਅਕਸਰ, ਖੇਤਰ, ਜੋ ਅਸਾਨੀ ਨਾਲ ਪਹੁੰਚਯੋਗ ਹੁੰਦੇ ਹਨ, ਨੂੰ ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਪੇਂਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਉਹ ਖੇਤਰ, ਜਿਹੜੇ ਇੰਨੇ ਅਸਾਨੀ ਨਾਲ ਪਹੁੰਚਯੋਗ ਨਹੀਂ ਹੁੰਦੇ, ਨੂੰ ਸਹੀ ਧਿਆਨ ਨਹੀਂ ਮਿਲਦਾ. ਇਸ ਤਰ੍ਹਾਂ ਖੇਤਰ, ਜਿਨ੍ਹਾਂ ਦੀ ਅਸਾਨ ਪਹੁੰਚ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਸਾਲਾਂ ਦੌਰਾਨ ਜੰਗਾਲ ਨਹੀਂ ਹੁੰਦੇ. ਦੂਜੇ ਪਾਸੇ ਦੁਰਘਟਨਾਵਾਂ ਵਾਲੇ ਹਿੱਸੇ ਅਕਸਰ ਖਰਾਬ ਹੁੰਦੇ ਹਨ. ਇਸ ਪਹਿਲੂ 'ਤੇ ਦੇਖਭਾਲ ਦੀ ਮੁੜ ਪੇਂਟ ਕਰਨ ਦੌਰਾਨ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ.

ਤਾਜ਼ੇ ਪਰਤ ਦੀ ਵਰਤੋਂ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਸਦੱਸ ਦੀ ਸਤਹ ਤੋਂ ਸਾਰੀ ਮੈਲ, ਤੇਲ ਅਤੇ ਜੰਗਾਲ ਨੂੰ ਹਟਾਉਣਾ ਜ਼ਰੂਰੀ ਹੈ. ਭਾਰੀ ਜੰਗਾਲਬੰਦੀ ਦੇ ਮਾਮਲੇ ਵਿਚ, ਧਿਆਨ ਦੇਣ ਦੀ ਜ਼ਰੂਰਤ ਹੋਣੀ ਚਾਹੀਦੀ ਹੈ ਕਿ ਵਿਭਾਗੀ ਖੇਤਰ ਦਾ ਨੁਕਸਾਨ ਆਗਿਆਕਾਰੀ ਸੀਮਾ ਤੋਂ ਬਾਹਰ ਨਾ ਹੋਵੇ, ਇਸ ਸਥਿਤੀ ਵਿਚ ਮੈਂਬਰ ਨੂੰ ਪੇਂਟਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਖੋਰ ਪਲੇਟ ਜੋੜ ਕੇ ਮਜ਼ਬੂਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ.

ਇਕ ਹੋਰ ਪਹਿਲੂ ਜਿਸਨੂੰ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰਨ ਦੀ ਲੋੜ ਹੈ ਉਹ ਹੈ ਇਕ ਮੈਂਬਰ ਉੱਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਕੋਟਿੰਗ. ਹਾਲਾਂਕਿ ਸੰਘਣੇ ਪਰਤ ਸਟੀਲ ਦੀ ਸਤਹ ਨੂੰ ਵਧੇਰੇ ਸੁਰੱਖਿਆ ਪ੍ਰਦਾਨ ਕਰਦੇ ਦਿਖਾਈ ਦੇ ਸਕਦੇ ਹਨ, ਪਰ ਇਹ ਅਸਲ ਵਿੱਚ ਪ੍ਰਤੀਕ੍ਰਿਆਸ਼ੀਲ ਹੋ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਕੋਟ ਨੂੰ ਚੀਰਨਾ ਅਤੇ ਭੜਕਣਾ ਪੈ ਸਕਦਾ ਹੈ. ਇਸ ਸਥਿਤੀ ਨੂੰ ਪ੍ਰਭਾਵਤ ਜਗ੍ਹਾ 'ਤੇ ਪੂਰੇ ਪਰਤ ਨੂੰ ਹਟਾਉਣ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ.

ਇੱਕ ਬ੍ਰਿਜ ਦੇ structureਾਂਚੇ ਅਤੇ ਇਸਤੇਮਾਲ ਕੀਤੇ ਗਏ ਪੇਂਟਿੰਗ ਦੀ ਗੁਣਵਤਾ ਲਈ ਸ਼ੁਰੂਆਤੀ ਪੇਟਿੰਗ ਪ੍ਰਣਾਲੀ16

ਬਾਅਦ ਦੀ ਮਿਆਦ, ਇਸ ਵੇਲੇ ਕੀਤੇ ਜਾ ਰਹੇ ਰੱਖ-ਰਖਾਅ ਦੇ ਕੰਮ ਦੀ ਕਾਰਜਕੁਸ਼ਲਤਾ 'ਤੇ ਕਾਫ਼ੀ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ. ਜੇ ਸੇਵਾ ਦੀ ਸਥਿਤੀ ਲਈ ਅਸਲ ਪੇਂਟਿੰਗ ਪ੍ਰਣਾਲੀ ਨਾਕਾਫੀ ਸੀ, ਜਾਂ ਕਾਰੀਗਰਤਾ ਲੋੜੀਂਦੇ ਪੱਧਰ ਤੱਕ ਨਹੀਂ ਸੀ, ਤਾਂ ਕਾਰਜਕੁਸ਼ਲ ਪੁਨਰ ਕੰਮ ਕਰਨਾ ਮੁਸ਼ਕਲ ਹੋ ਜਾਂਦਾ ਹੈ, ਇਸੇ ਤਰ੍ਹਾਂ ਸਾਲਾਂ ਦੌਰਾਨ ਨਾਕਾਫੀ ਸੰਭਾਲ ਲਈ ਵਿਆਪਕ ਸਫਾਈ ਦੀ ਜ਼ਰੂਰਤ ਪੈ ਸਕਦੀ ਹੈ ਅਤੇ ਅਕਸਰ ਵੱਡੇ ਪੱਧਰ 'ਤੇ ਪੈਂਚ ਪੇਂਟਿੰਗ ਨਾਲ ਜੁੜੇ ਕੰਮ ਦੀ ਮੁਰੰਮਤ ਕਰਨੀ ਪੈਂਦੀ ਹੈ. ਪੇਂਟਿੰਗ ਦੇ ਅੰਤਮ ਕੋਟ ਨੂੰ.

ਜੇ ਮੌਜੂਦਾ ਪੇਂਟ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਤਸੱਲੀਬਖਸ਼ ਹੈ, ਤਾਂ ਉਹੀ ਪੇਂਟ ਆਮ ਤੌਰ ਤੇ ਮੌਜੂਦਾ ਪੇਂਟ ਉੱਤੇ ਲਾਗੂ ਹੁੰਦਾ ਹੈ. ਹਾਲਾਂਕਿ, ਹਾਲਾਂਕਿ, ਮੌਜੂਦਾ ਪੇਂਟਿੰਗ ਪ੍ਰਣਾਲੀ ਤਸੱਲੀਬਖਸ਼ ਨਹੀਂ ਹੈ, ਇੱਕ ਨਵੇਂ ਲਈ ਜਾਣ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ. ਅਜਿਹੀ ਸਥਿਤੀ ਵਿੱਚ ਹੇਠਾਂ ਦਿੱਤੇ ਪਹਿਲੂਆਂ ਉੱਤੇ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੈ:

ਨਵਾਂ ਪ੍ਰੋਟੈਕਟਿਵ ਸਿਸਟਮ ਮੌਜੂਦਾ ਸਿਸਟਮ ਦੇ ਅਨੁਕੂਲ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ. ਨਹੀਂ ਤਾਂ ਹੋ ਸਕਦਾ ਹੈ ਕਿ ਨਵਾਂ ਕੋਟ ਮੌਜੂਦਾ ਲੰਬੇ ਸਮੇਂ ਲਈ ਪਾਲਣਾ ਨਾ ਕਰੇ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਮੌਜੂਦਾ ਰੱਖ-ਰਖਾਵ ਲਈ ਸਤਹ ਨੂੰ ਅਸੁਰੱਖਿਅਤ ਬਣਾਉਣ ਲਈ ਨਵੇਂ ਖੁਰਾਕੀ ਕੋਟ ਨੂੰ ਰੱਖਣ ਲਈ ਵਿਸ਼ੇਸ਼ ਘ੍ਰਿਣਾਯੋਗ ਉਪਚਾਰ ਦੀ ਜ਼ਰੂਰਤ ਹੋ ਸਕਦੀ ਹੈ.

ਕੋਟਿੰਗ ਪ੍ਰਣਾਲੀ ਦੀ ਚੋਣ ਲਈ, ਹੇਠ ਦਿੱਤੇ ਪਹਿਲੂਆਂ 'ਤੇ ਵਿਸ਼ੇਸ਼ ਵਿਚਾਰ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ:

ਨਵੀਂ ਤਰਤੀਬ ਪ੍ਰਣਾਲੀ ਅਤੇ ਇਸਦੇ ਕਾਰਜ ਲਈ ਸਹੂਲਤਾਂ ਸਮੁੱਚੀ ਪ੍ਰਗਤੀ ਵਿੱਚ ਦੇਰੀ ਤੋਂ ਬਚਣ ਲਈ ਅਸਾਨੀ ਨਾਲ ਉਪਲਬਧ ਹਨ.

ਦੂਰ-ਦੁਰਾਡੇ ਦੇ ਇਲਾਕਿਆਂ ਵਿਚ ਸਥਿਤ ਪੁਲ ਜਿੱਥੇ ਦੇਖਭਾਲ ਲਈ ਪਹੁੰਚ ਕਰਨਾ ਮੁਸ਼ਕਲ ਅਤੇ ਮਹਿੰਗਾ ਦੋਵੇਂ ਹੈ, ਇਕ ਵਧੇਰੇ ਟਿਕਾ co ਕੋਟਿੰਗ ਪ੍ਰਣਾਲੀ ਬਿਹਤਰ ਹੋ ਸਕਦੀ ਹੈ, ਭਾਵੇਂ ਸ਼ੁਰੂਆਤੀ ਖਰਚ ਵਧੇਰੇ ਹੋਵੇ.

ਇਹ ਪਹਿਲੂ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜਿੱਥੇ ਕੁਸ਼ਲ ਕਰਮਚਾਰੀਆਂ ਦੀ ਘਾਟ ਹੈ. ਅਜਿਹੇ ਮਾਮਲਿਆਂ ਵਿੱਚ, ਪ੍ਰਣਾਲੀਆਂ ਨੂੰ ਮਾਹਰ ਆਪਰੇਟਰਾਂ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੁੰਦੀ (ਜਿਵੇਂ ਕਿ, ਬਲਾਸਟ ਕਲੀਨਿੰਗ) ਵਧੀਆ ਹੋਵੇਗਾ.

ਸੁਰੱਖਿਆ ਪ੍ਰਣਾਲੀ ਦੇ ਵਿੱਤੀ ਮੁਲਾਂਕਣ ਲਈ, ਕੁੱਲ ਲਾਗਤ ਦਾ ਮੁਲਾਂਕਣ ਕਰਨ ਲਈ ਸ਼ੁਰੂਆਤੀ ਲਾਗਤ ਅਤੇ ਭਵਿੱਖ ਦੇ ਰੱਖ-ਰਖਾਵ ਦੇ ਖਰਚਿਆਂ 'ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ. ਇਸ ਉਦੇਸ਼ ਲਈ ਕੁਝ ਪ੍ਰਮੁੱਖ ਪਹਿਲੂ systemsੁਕਵੇਂ ਪ੍ਰਣਾਲੀਆਂ ਦੇ ਕੁਲ ਜੀਵਨ ਚੱਕਰ ਚੱਕਰ (ਐਲਸੀਸੀ) ਦੀ ਗਣਨਾ ਅਤੇ ਤੁਲਨਾ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ. ਇਹ ਅਕਸਰ ਪਾਇਆ ਗਿਆ ਹੈ ਕਿ, ਹਮਲਾਵਰ ਵਾਤਾਵਰਣ ਵਿੱਚ ਜਾਂ ਜਿੱਥੇ ਪੁਲ ਇੱਕ ਦੂਰ ਦੁਰਾਡੇ ਅਤੇ ਦੁਰਘਟਨਾਯੋਗ ਸਥਾਨ ਵਿੱਚ ਸਥਿਤ ਹੈ, ਇੱਕ ਵਿਸ਼ੇਸ਼ ਖੋਰ ਪ੍ਰਤੀਰੋਧਕ ਪੇਂਟਿੰਗ ਪ੍ਰਣਾਲੀ, ਲੰਬੇ ਸਮੇਂ ਦੀ ਟਿਕਾilityਤਾ ਵਾਲੀ ਜਾਇਦਾਦ ਦੇ ਨਾਲ, ਪਰ ਉੱਚ ਲਾਗਤ ਦੀ ਰੇਂਜ ਇੱਕ ਅਵਧੀ ਵਿੱਚ ਵਧੇਰੇ ਆਰਥਿਕ ਸਿੱਧ ਹੋ ਸਕਦੀ ਹੈ ਸਮੇਂ ਦੇ ਜੇ ਜੀਵਨ ਚੱਕਰ ਦੇ costੰਗ ਨਾਲ ਵਿਸ਼ਲੇਸ਼ਣ ਕੀਤਾ ਜਾਂਦਾ ਹੈ.

ਕੁਝ ਹੋਰ ਕਾਰਕ ਜਿਨ੍ਹਾਂ ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਜ਼ਰੂਰਤ ਹੈ:

ਮੁੜ

ਜਿਵੇਂ ਕਿ ਇੱਕ ਨਵੇਂ ਪੁਲ structureਾਂਚੇ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਨਵੀਂ ਕੋਟਿੰਗ ਪ੍ਰਣਾਲੀ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਬਣਾਉਣ ਲਈ ਸਤਹ ਦੀ ਤਿਆਰੀ ਬਹੁਤ ਮਹੱਤਵਪੂਰਨ ਹੈ. ਜਦ ਤੱਕ ਸਤਹ ਨੂੰ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ ਅਤੇ ਇਸਨੂੰ ਜੰਗਾਲ ਜਾਂ ਹੋਰ ਰਸਾਇਣਾਂ ਤੋਂ ਮੁਕਤ ਨਹੀਂ ਕੀਤਾ ਜਾਂਦਾ, ਨਵੇਂ ਪਰਤ ਦੇ ਅਧੀਨ ਖੋਰ ਦੁਬਾਰਾ ਸ਼ੁਰੂ ਹੋਣ ਦੀ ਸੰਭਾਵਨਾ ਹੈ.

ਇਸ ਪ੍ਰਕਾਸ਼ਨ ਦੀ ਤਿਆਰੀ ਵਿੱਚ, ਹੇਠ ਦਿੱਤੇ ਭਾਰਤੀ ਅਤੇ ਅੰਤਰਰਾਸ਼ਟਰੀ ਮਿਆਰ ਅਤੇ ਸੰਦਰਭਾਂ ਤੇ ਵਿਚਾਰ ਕੀਤਾ ਗਿਆ. ਪ੍ਰਕਾਸ਼ਨ ਦੇ ਸਮੇਂ, ਸੰਕੇਤ ਦਿੱਤੇ ਸੰਸਕਰਣ ਵੈਧ ਸਨ. ਸਾਰੇ ਮਿਆਰ ਸੰਸ਼ੋਧਨ ਦੇ ਅਧੀਨ ਹਨ ਅਤੇ ਇਹਨਾਂ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੇ ਅਧਾਰ ਤੇ ਸਮਝੌਤਿਆਂ ਨੂੰ ਧਿਰਾਂ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਕਿ ਮਾਪਦੰਡਾਂ ਆਦਿ ਦੇ ਸਭ ਤੋਂ ਨਵੇਂ ਜੋੜਾਂ ਨੂੰ ਲਾਗੂ ਕਰਨ ਦੀ ਸੰਭਾਵਨਾ ਦੀ ਜਾਂਚ ਕਰਨ ਲਈ ਆਦਿ.18

| ਐੱਸ. | ਦਸਤਾਵੇਜ਼ / ਪਬਲੀਕੇਸ਼ਨ ਨੰਬਰ. | ਦਸਤਾਵੇਜ਼ ਦਾ ਸਿਰਲੇਖ |

|---|---|---|

| 1 | ਆਈਆਰਸੀ: 24-2001 | ਸੈਕਸ਼ਨ ਪੰਜ, ਸਟੀਲ ਰੋਡ ਬ੍ਰਿਜ (ਦੂਜੀ ਪੁਸ਼ਟੀਕਰਣ) ਲਈ ਸਟੈਂਡਰਡ ਨਿਰਧਾਰਨ ਅਤੇ ਅਭਿਆਸ ਨਿਯਮ |

| 2 | ਆਈਆਰਸੀ: ਐਸਪੀ: 18-1978 | ਹਾਈਵੇ ਬਰਿੱਜ ਮੇਨਟੇਨੈਂਸ ਨਿਰੀਖਣ ਲਈ ਮੈਨੁਅਲ |

| 3 | ਆਈਆਰਸੀ: ਐਸਪੀ: 35-1990 | ਪੁਲਾਂ ਦੀ ਜਾਂਚ ਅਤੇ ਰੱਖ ਰਖਾਵ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ |

| 4 | ਆਈਆਰਸੀ: ਐਸਪੀ: 37-1999 | ਬ੍ਰਿਜਾਂ ਦੀ ਲੋਡ ਚੁੱਕਣ ਦੀ ਸਮਰੱਥਾ ਦੇ ਮੁਲਾਂਕਣ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ |

| 5 | ਆਈਆਰਸੀ: ਐਸਪੀ: 40-1993 | ਪੁਲਾਂ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਤਕਨੀਕਾਂ ਬਾਰੇ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ |

| 6 | ਆਈਐਸ: 1182: 1983 | ਸਟੀਲ ਪਲੇਟਾਂ ਵਿਚ ਫਿusionਜ਼ਨ ਵੈਲਡਡ ਬੱਟ ਜੋੜਾਂ ਦੀ ਰੇਡੀਓਗ੍ਰਾਫਿਕ ਜਾਂਚ ਲਈ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਪ੍ਰੈਕਟਿਸ (ਦੂਜੀ ਪੁਸ਼ਟੀਕਰਣ) |

| 7 | ਆਈਐਸ: 2598: 1966 | ਉਦਯੋਗਿਕ ਰੇਡੀਓਗ੍ਰਾਫਿਕ ਅਭਿਆਸ ਲਈ ਸੁਰੱਖਿਆ ਕੋਡ |

| 8 | ਆਈਐਸ: 3658: 1999 | ਤਰਲ ਘੁਸਪੈਠ ਪ੍ਰਵਾਹ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਕੋਡ ਆਫ ਪ੍ਰੈਕਟਿਸ |

| 9 | ਆਈਐਸ: 3664: 1981 | ਅਲਟਰਾਸੋਨਿਕ ਪਲਸ ਈਕੋ ਸੰਪਰਕ ਅਤੇ ਡੁੱਬਣ ਦੇ ਤਰੀਕਿਆਂ ਲਈ ਅਭਿਆਸ ਕੋਡ |

| 10 | ਹੈ: 3703: 1980 | ਚੁੰਬਕੀ ਕਣ ਪ੍ਰਵਾਹ ਦੀ ਖੋਜ ਲਈ ਅਭਿਆਸ ਕੋਡ |

| 11 | ਹੈ: 4260-1986 | ਫੇਰੀਟਿਕ ਸਟੀਲ ਵਿਚ ਬੱਟ ਵੈਲਡਜ਼ ਦੇ ਅਲਟਰਾਸੋਨਿਕ ਟੈਸਟਿੰਗ ਲਈ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਪ੍ਰੈਕਟਿਸ |

| 12 | ਆਈਐਸ: 5334: 2003 | ਵੇਲਡਜ਼-ਪ੍ਰੈਕਟਿਸ ਦੇ ਕੋਡ ਦੀ ਚੁੰਬਕੀ ਕਣ ਦੀ ਨੁਕਤਾਚੀਨੀ |

| 13 | ਆਸ਼ਾ 1974 | ਪੁਲਾਂ ਦੀ ਸੰਭਾਲ / ਨਿਰੀਖਣ ਲਈ ਦਸਤਾਵੇਜ਼ |

| 14 | ਅਸ਼ੋਤੋ 1983 | ਪੁਲਾਂ ਦੀ ਸੰਭਾਲ / ਨਿਰੀਖਣ ਲਈ ਦਸਤਾਵੇਜ਼ |

| 15 | ਆਸ਼ਾ ਗਾਈਡ 1989 | ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੇ ਥਕਾਵਟ ਡਿਜ਼ਾਈਨ ਲਈ ਨਿਰਧਾਰਤ |

| 16 | ਆਸ਼ਾ ਗਾਈਡ 1989 | ਮੌਜੂਦਾ ਸਟੀਲ ਅਤੇ ਕੰਕਰੀਟ ਬ੍ਰਿਜ ਦੀ ਤਾਕਤ ਮੁਲਾਂਕਣ ਲਈ ਨਿਰਧਾਰਤ |

| 17 | ਆਸ਼ਾ ਗਾਈਡ 1990 | ਮੌਜੂਦਾ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੇ ਮੁਲਾਂਕਣ ਲਈ ਵਿਸ਼ੇਸ਼ਤਾ |

| 18 | HMSO ਲੰਡਨ 1983 | ਬ੍ਰਿਜ ਜਾਂਚ ਗਾਈਡ |

| 19 | ਆਰਡੀਐਸਓ ਭਾਰਤੀ ਰੇਲਵੇ 1990 | ਵੈਲਡੇਡ ਬ੍ਰਿਜ ਗਾਰਡਰਾਂ ਦੀ ਜਾਂਚ ਅਤੇ ਰੱਖ ਰਖਾਵ ਲਈ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼ |

| ਐੱਸ. | ਦਸਤਾਵੇਜ਼ / ਪਬਲੀਕੇਸ਼ਨ ਨੰਬਰ. | ਦਸਤਾਵੇਜ਼ ਦਾ ਸਿਰਲੇਖ |

|---|---|---|

| 1 | ਐਨਸੀਐਚਆਰਪੀ ਰਿਪੋਰਟ ਨੰਬਰ 206 | ਵੈਲਡੇਡ ਬ੍ਰਿਜ 1979 ਵਿੱਚ ਥਕਾਵਟ ਦੇ ਨੁਕਸਾਨ ਦੀ ਖੋਜ ਅਤੇ ਮੁਰੰਮਤ |

| 2 | ਐਨਸੀਐਚਆਰਪੀ ਰਿਪੋਰਟ ਨੰਬਰ 271 1984 | ਨੁਕਸਾਨ ਦੀ ਸਟੀਲ ਮੈਂਬਰਾਂ ਦੀ ਪੜਤਾਲ ਅਤੇ ਮੁਰੰਮਤ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ |

| 3 | ਆਕਸਫੋਰਡ ਅਤੇ ਆਈਬੀਐਚ ਪਬਲਿਸ਼ਿੰਗ ਕੰਪਨੀ ਪ੍ਰਾਈਵੇਟ. ਲਿਮਟਿਡ ਨਵੀਂ ਦਿੱਲੀ 2000 | ਉਤਪਾਲ ਕੇ.ਘੋਸ਼ ਦੁਆਰਾ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬਾ |

| 4 | ਵਿਲੀ ਆਈਈਈ 1992 | ਬ੍ਰਿਜ ਨਿਰੀਖਣ ਅਤੇ ਰੱਖ ਰਖਾਵ ਦੋ ਪਾਰਸੋਂ ਬ੍ਰਿੰਕਰਹਫ |

| 5 | ਥਾਮਸ ਟੈਲਫੋਰਡ, ਲੰਡਨ 2001 | ਐਲ ਕੇ ਰੀਡ, ਡੀਐਮ ਮਿਲਨੇ ਅਤੇ ਆਰਈ ਕਰੈਗ ਦੁਆਰਾ ਸਟੀਲ ਬ੍ਰਿਜ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨਾ |

ਉਪਪਾਲ ਕੇ ਘੋਸ਼ (ਆਕਸਫੋਰਡ ਐਂਡ ਆਈਬੀਐਚ ਪਬਲਿਸ਼ਿੰਗ ਕੰਪਨੀ (ਪੀ) ਲਿਮਟਿਡ, ਨਵੀਂ ਦਿੱਲੀ) ਦੁਆਰਾ ਲਿਖੀ ਪੁਸਤਕ "ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬੇ" ਦੀ ਇਜਾਜ਼ਤ ਨਾਲ ਉਪਰੋਕਤ ਅੰਕੜੇ ਦੁਬਾਰਾ ਪ੍ਰਕਾਸ਼ਤ ਕੀਤੇ ਗਏ ਹਨ।19

ਅਨੁਲੱਗ

ਅੰਕਾਂ ਦੀ ਸੂਚੀ

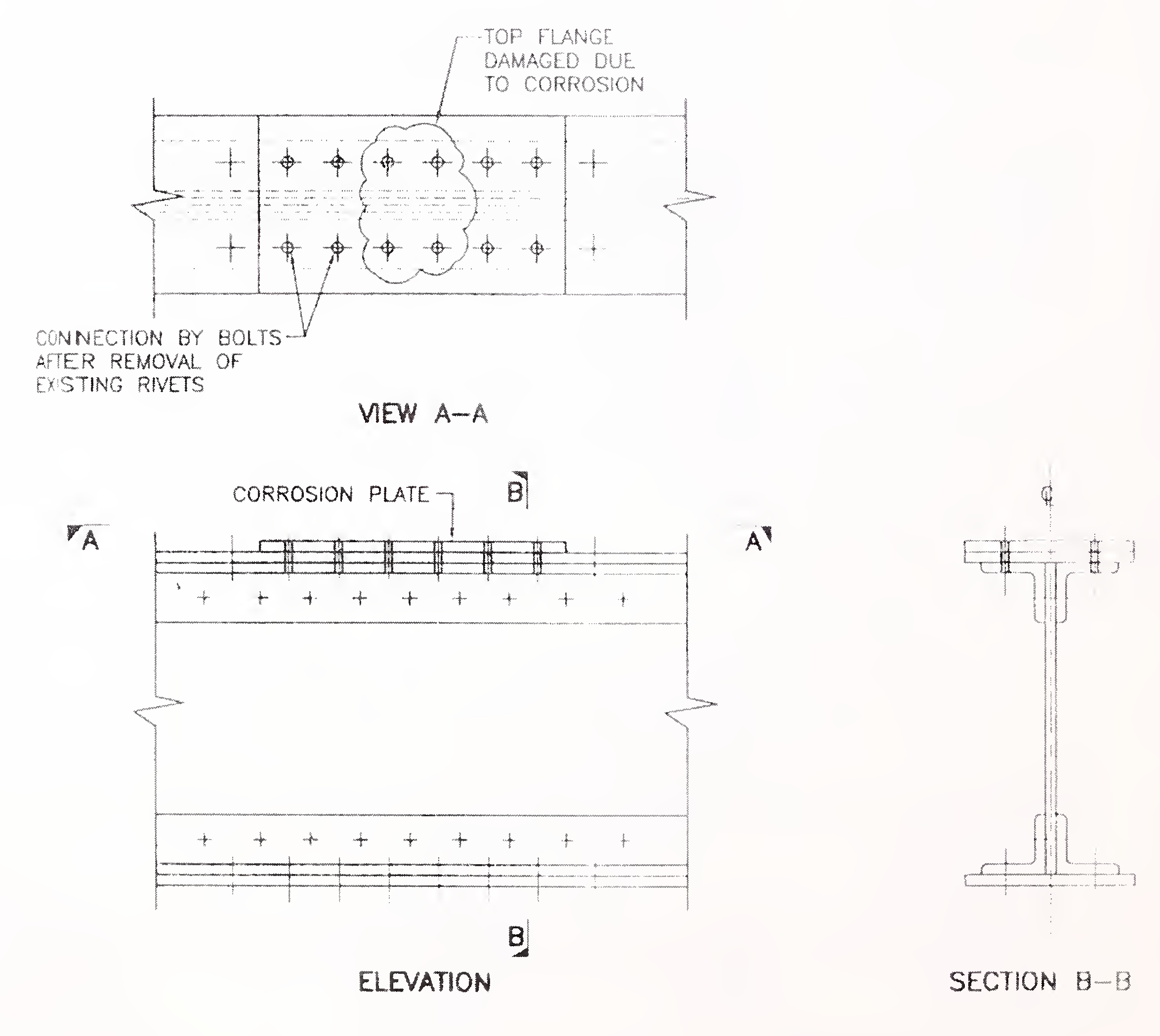

ਚਿੱਤਰ ਨੰਬਰ 1 ਦੇ ਮੁੜ ਵਸੇਬੇ ਨੇ ਰਿਵੇਟ ਗਿਰਡਰ ਦੀ ਚੋਟੀ ਦੇ ਫਲੈਜ ਪਲੇਟ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਇਆ.

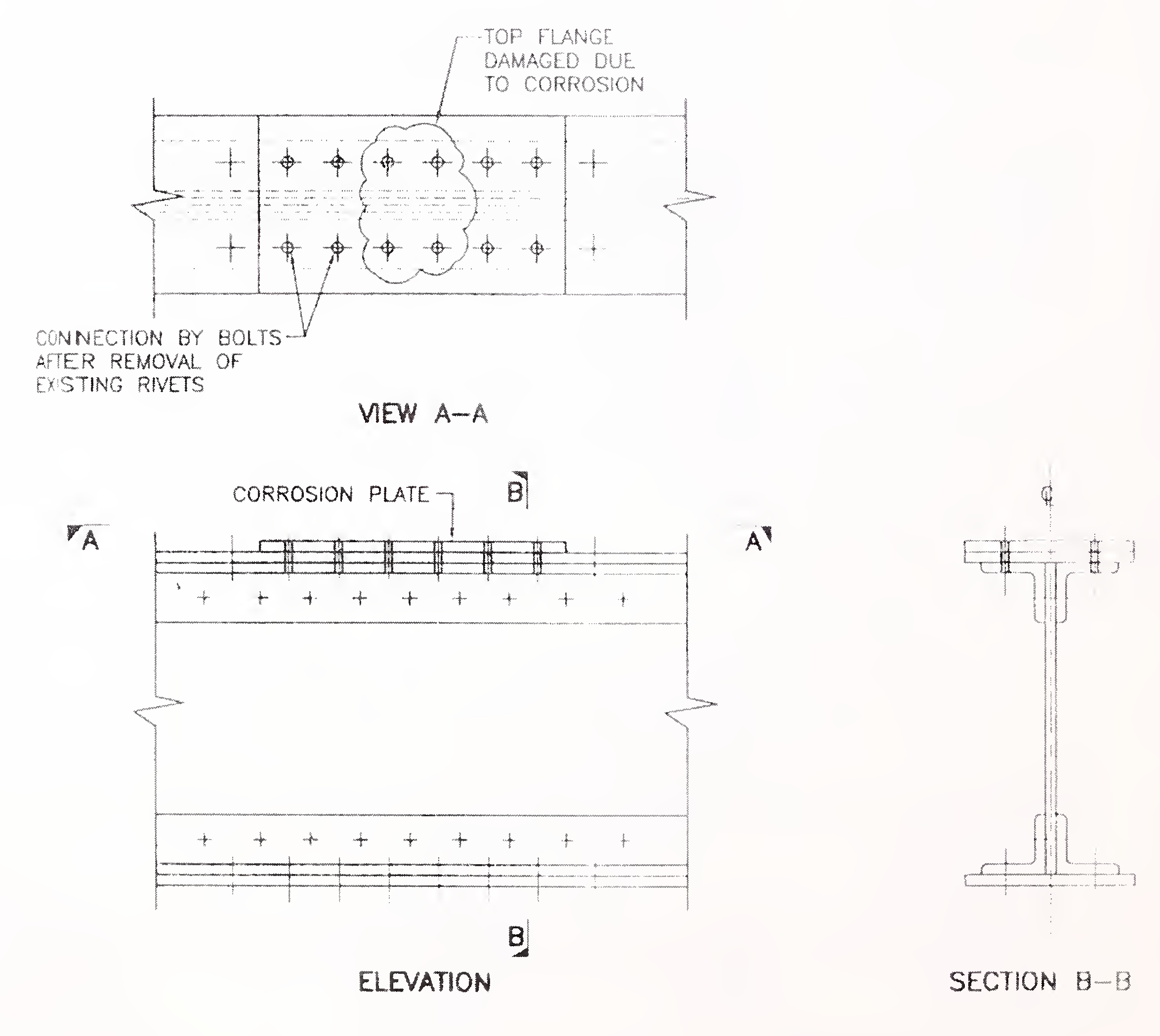

ਚਿੱਤਰ 2 ਨੰਬਰ ਦੀ ਮੁੜ ਵਸੇਬੇ ਨੇ ਰਿਵੇਟ ਗਿਰਡਰ ਦੀ ਵੈਬ ਪਲੇਟ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਇਆ.

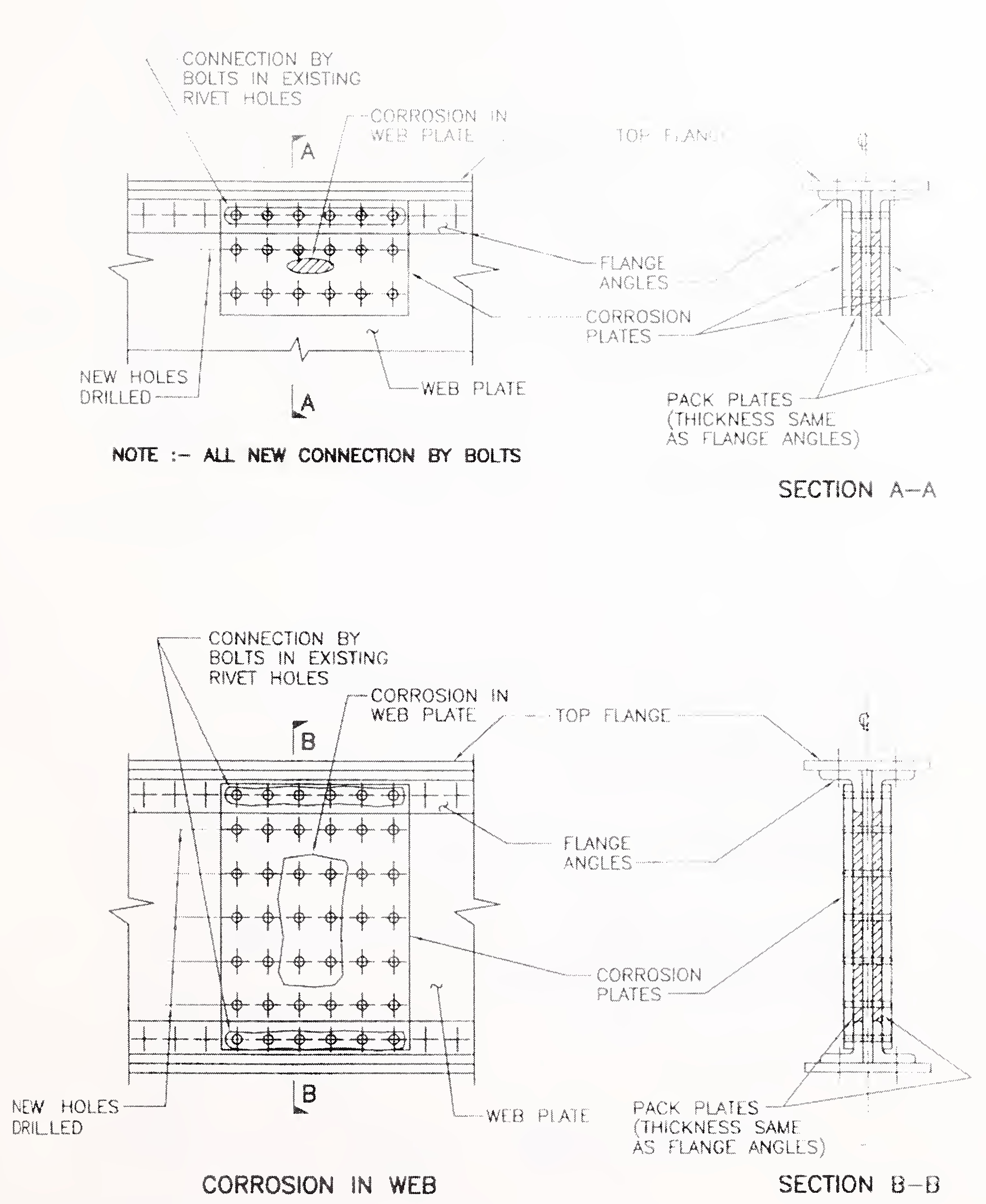

ਅੰਕ .3. ਖੰਡ ਦੇ ਮੁੜ ਵਸੇਬੇ ਨਾਲ ਟ੍ਰੱਸ ਪੁਲ ਦੇ ਤਲ ਦੇ ਖੰਭੇ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਿਆ.

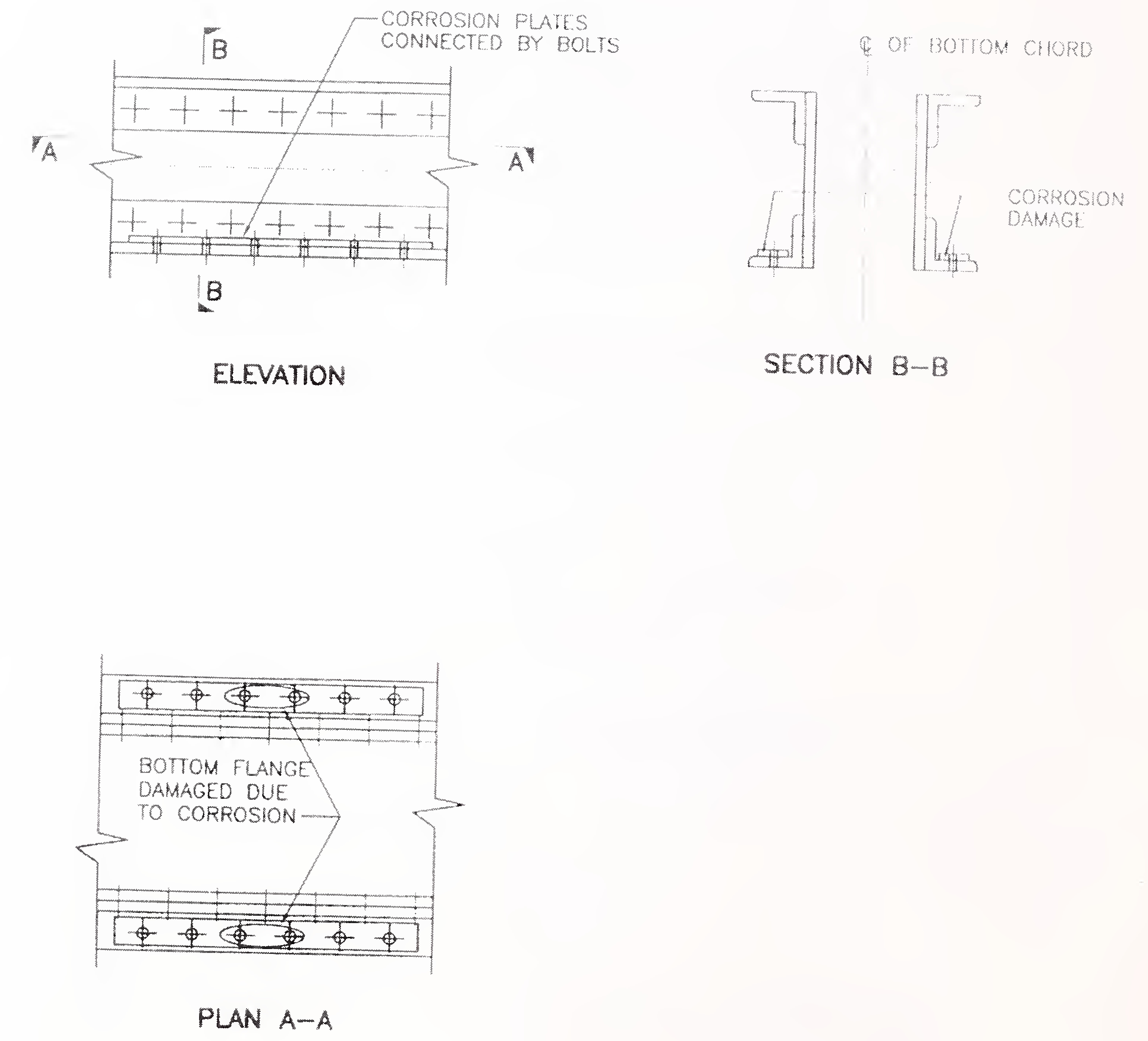

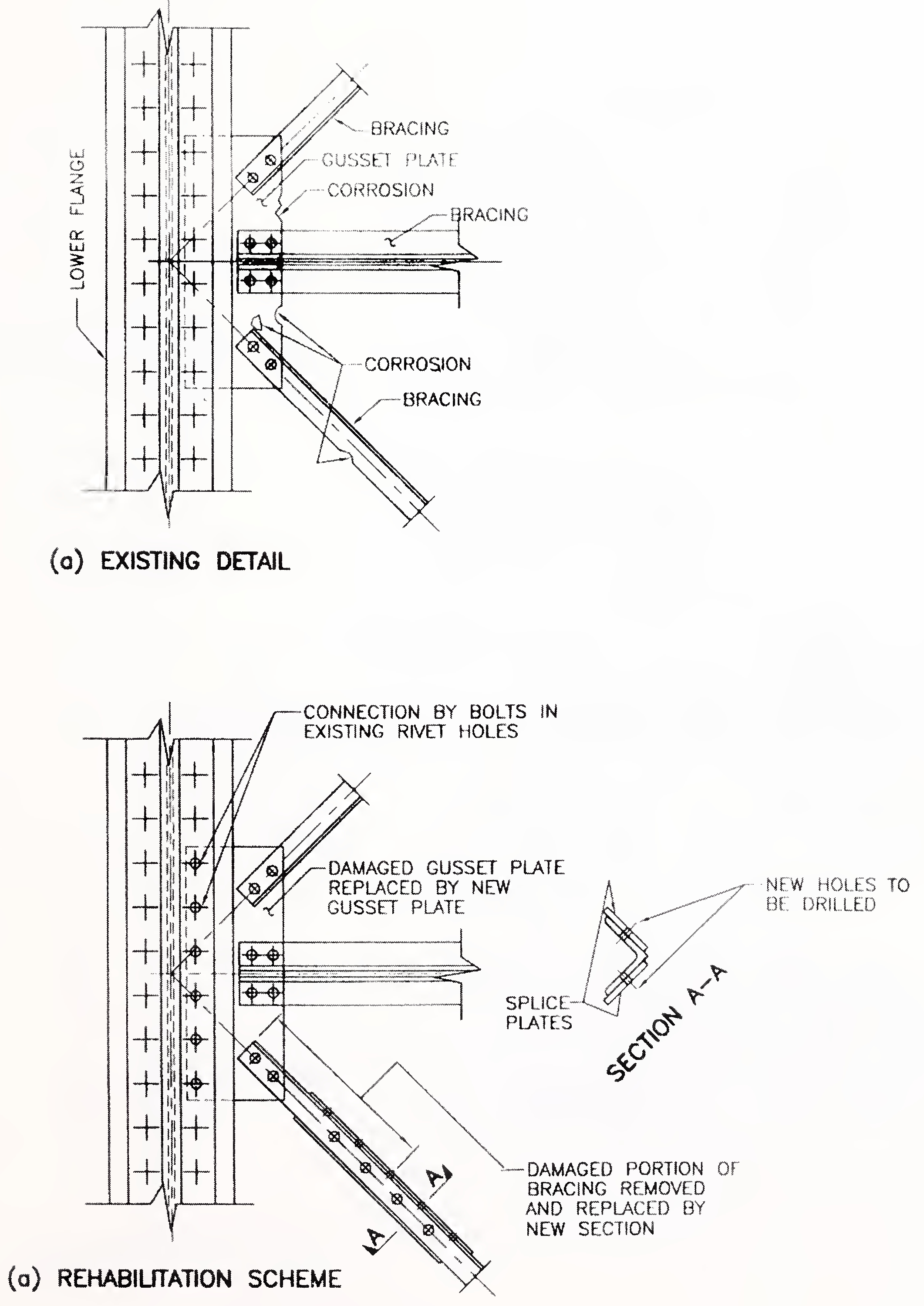

ਅੰਜੀਰ ਨੰਬਰ 4 ਖਰਾਬ ਹੋਏ ਪਾਸੇ ਦੇ ਬਰੇਸਿੰਗ ਵਿਚ ਖਰਾਬ ਹੋਣ ਦਾ ਮੁੜ ਵਸੇਬਾ.

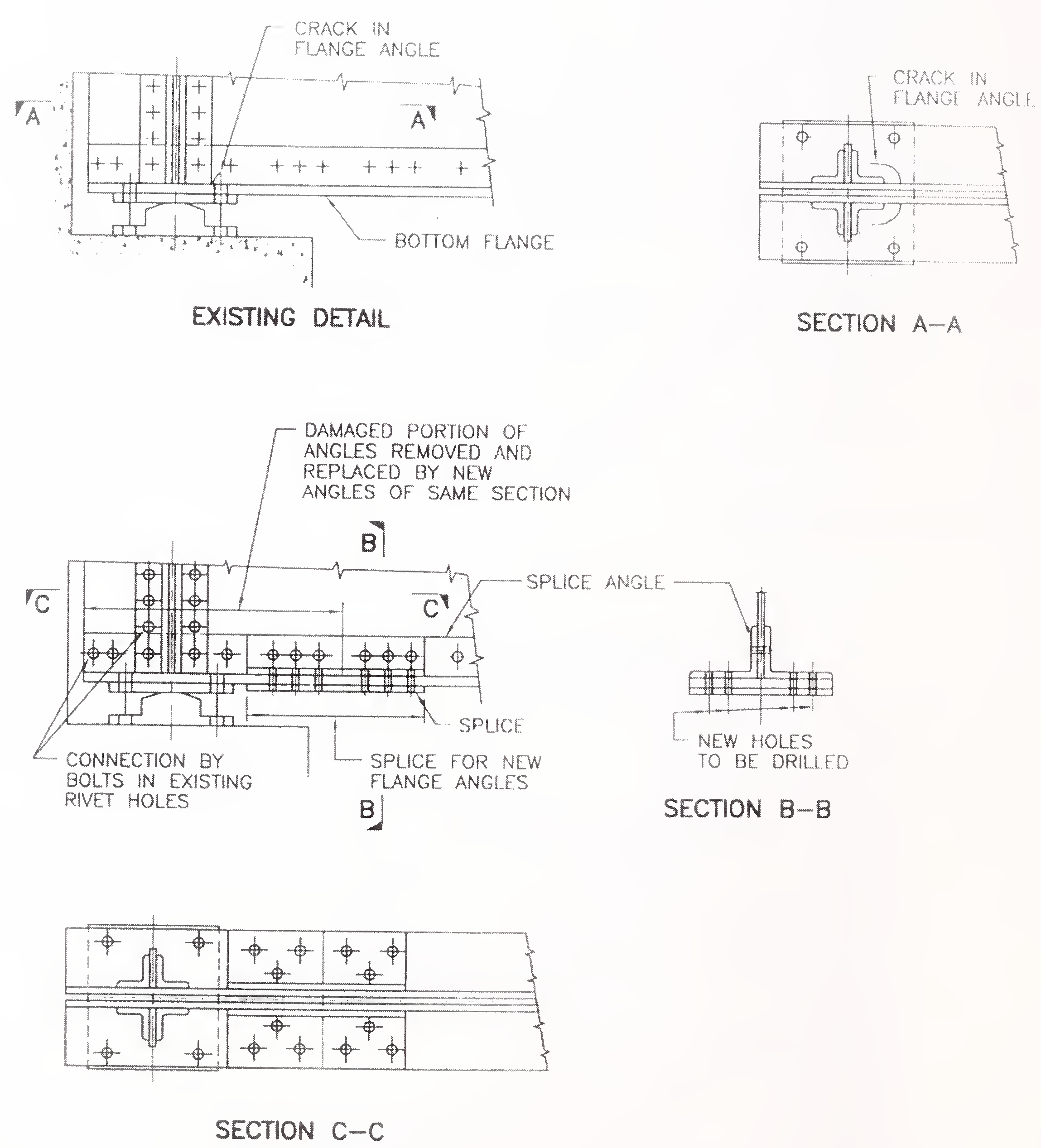

ਅੰਜੀਰ ਨੰਬਰ 5 ਰਿਵੇਟਿਡ ਗਿਰਡਰ ਦੇ ਤਲ ਦੇ ਫਲੇਂਜ ਐਂਗਲਜ਼ ਵਿਚ ਸਹਾਇਤਾ ਦੇ ਆਸ ਪਾਸ ਕਰੈਕ ਲਈ ਰਿਟਰੋਫਿਟ.

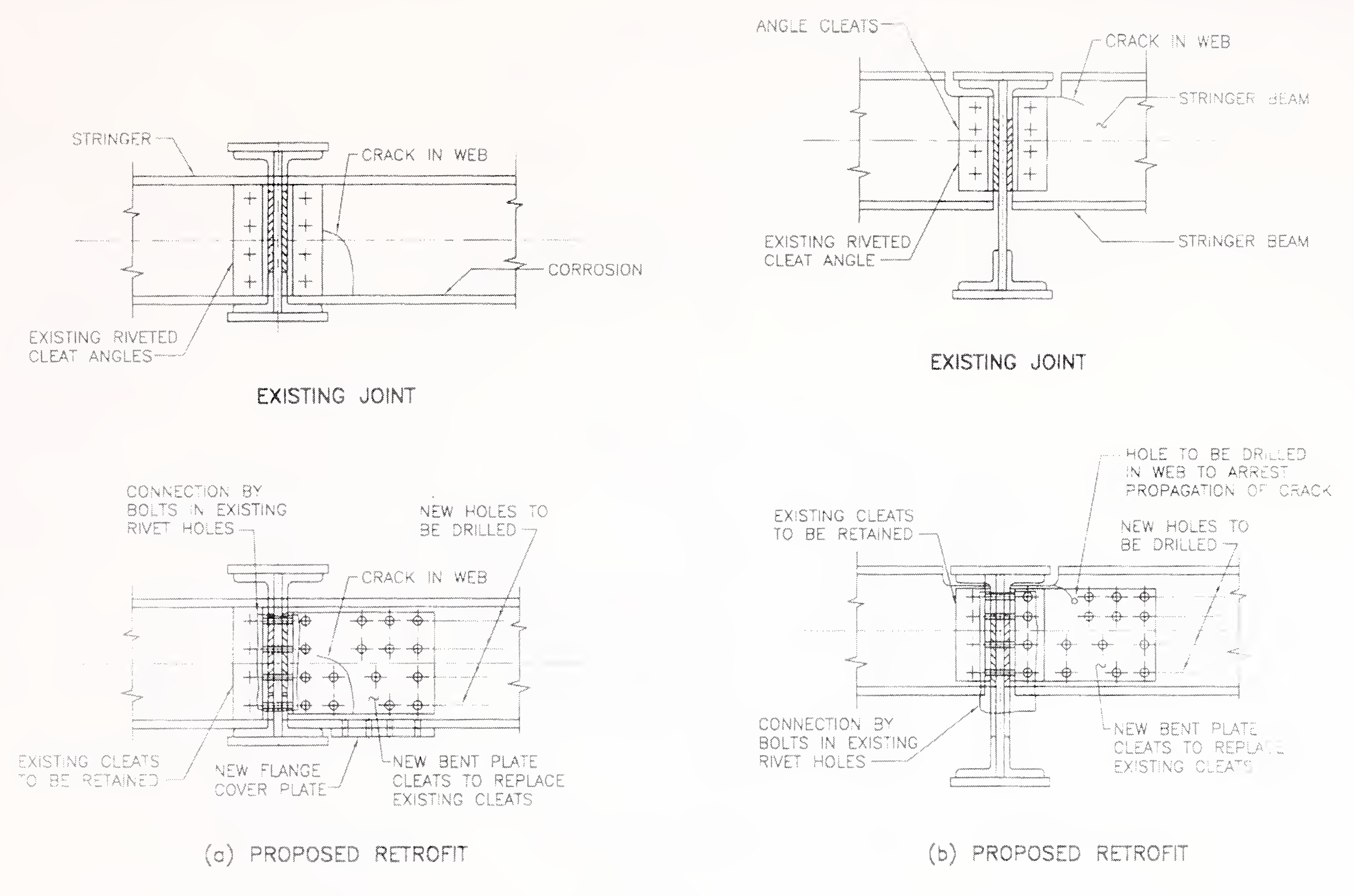

ਅੰਜੀਰ ਨੰਬਰ 6 ਸਟ੍ਰਿੰਗਰ ਬੀਮ ਦੇ ਅੰਤ ਤੇ ਚੀਰ ਲਈ ਰਿਟਰੋਫਿਟ.

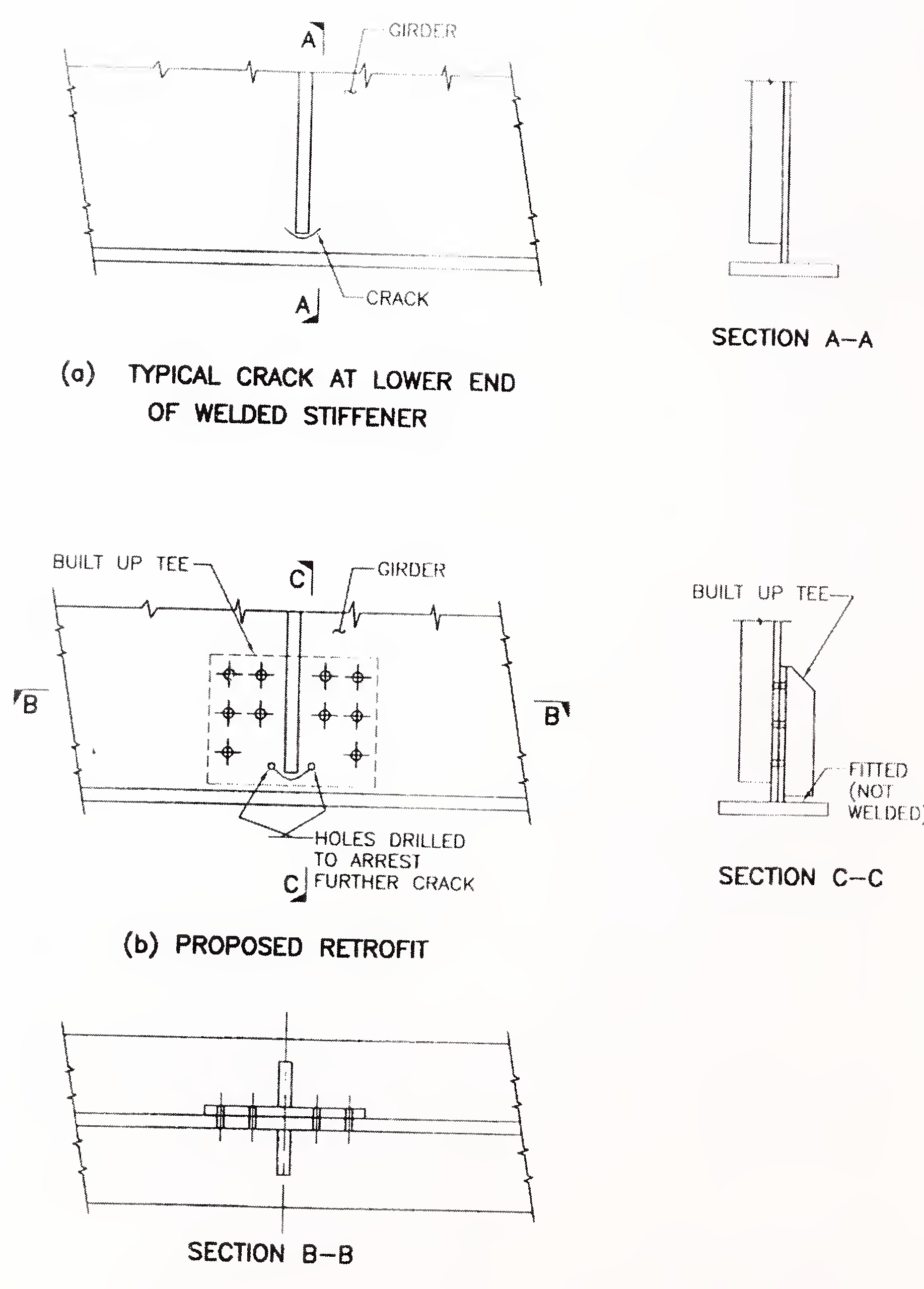

ਚਿੱਤਰ ਨੰਬਰ 7 ਵੇਲਡ ਗਿਰਡਰ ਦੇ ਵੈੱਬ ਵਿਚ ਕਰੈਕ ਲਈ ਮੁੜ ਵਸੇਬਾ.

ਚਿੱਤਰ 1: ਖੋਰ ਦੇ ਮੁੜ ਵਸੇਬੇ ਨੇ ਇਕ ਰਿਵੇਟ ਗਿਰਡਰ ਦੀ ਚੋਟੀ ਦੇ ਫਲੈਜ ਪਲੇਟ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਇਆ20

ਚਿੱਤਰ 2: ਰਿਵੇਟਡ ਗਾਈਡਰ ਦੀ ਖਰਾਬ ਹੋਈ ਵੈੱਬ ਪਲੇਟ ਦੀ ਮੁੜ ਵਸੇਬਾ21

ਚਿੱਤਰ 3: ਟ੍ਰੱਸ ਦੇ ਪੁਲ ਦੇ ਖਰਾਬ ਹੋਏ ਤਲ ਦੀ ਜੜ ਦਾ ਪੁਨਰਵਾਸ22

ਚਿੱਤਰ 4: ਖਰਾਬੇ ਦੇ ਨੁਕਸਾਨ ਨਾਲ ਦੁਪਹਿਰ ਦੇ ਖੰਭਿਆਂ ਦਾ ਮੁੜ ਵਸੇਵਾ23

ਚਿੱਤਰ 5: ਇੱਕ ਰਿਵੇਟਡ ਗਿਰਡਰ ਦੇ ਤਲ ਦੇ ਫਲੇਂਜ ਐਂਗਲਾਂ ਵਿੱਚ ਆਸ ਪਾਸ ਦੇ ਆਸਰੇ ਕਰੈਕ ਲਈ ਪ੍ਰੇਰਿਤ24

ਅੰਜੀਰ ਨੰਬਰ 6 ਸਟ੍ਰਿੰਗਰ ਬੀਮ ਦੇ ਅੰਤ ਤੇ ਚੀਰ ਲਈ ਰਿਟਰੋਫਿਟ.25

ਚਿੱਤਰ 7: ਵੇਲਡ ਗਿਰਡਰ ਦੇ ਵੈੱਬ ਵਿਚ ਕ੍ਰੌਕ ਦਾ ਮੁੜ ਵਸੇਬਾ26

ਨੋਟੀਫਿਕੇਸ਼ਨ ਨੰ. 62 ਮਿਤੀ 18TH ਜੂਨ, 2010

ਸਬ: ਸ਼ਾਮਲ ਕਰਨ ਲਈਆਈਆਰਸੀ: ਐਸ ਪੀ: 74-2007 "ਸਟੀਲ ਦੁਲਹਨ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼"

ਆਈਆਰਸੀ: ਐਸਪੀ: -2 74--2००7 "ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਦਿਸ਼ਾ ਨਿਰਦੇਸ਼" ਅਕਤੂਬਰ, 2007 ਵਿੱਚ ਪ੍ਰਕਾਸ਼ਤ ਕੀਤਾ ਗਿਆ ਸੀ। ਇੰਡੀਅਨ ਰੋਡਜ਼ ਕਾਂਗਰਸ ਨੇ ਉਪਰੋਕਤ ਦਸਤਾਵੇਜ਼ ਨੂੰ ਹੋਰ ਸੋਧਣ ਦਾ ਫੈਸਲਾ ਕੀਤਾ ਹੈ। ਇਸ ਦੇ ਅਨੁਸਾਰ, ਸੰਪੱਤੀ ਨੰਬਰ 1 ਨੂੰ ਸੂਚਿਤ ਕੀਤਾ ਗਿਆ ਹੈ.

ਇਹ ਅਪਰੈਂਡ ਨੰਬਰ 1 1 ਜੁਲਾਈ 2010 ਤੋਂ ਲਾਗੂ ਹੋਵੇਗਾ.

ਕੋਈ ਹੋਰ ਸ਼ਾਮਲ ਕਰੋ. 1 ਤੋਂ IRC SP 74: 2007 ਨੂੰ "ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਮੁਰੰਮਤ ਅਤੇ ਮੁੜ ਵਸੇਬੇ ਲਈ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼"

| ਧਾਰਾ ਨੰ. | ਲਈ | ਪੜ੍ਹੋ |

|---|---|---|

| ਪੰਨਾ 7 ਧਾਰਾ 4.2.7 (ਅ) | ਗੈਰ-ਵਿਨਾਸ਼ਕਾਰੀ ਟੈਸਟਿੰਗ (ਐਨਡੀਟੀ) ਦੇ ਤਰੀਕਿਆਂ ਨਾਲ ਕਰੈਕ ਟੈਸਟਿੰਗ |

ਨਵਾਂ ਟੈਸਟ ਧੁਨੀ ਨਿਕਾਸ ਤਕਨੀਕ ਐਕੋਸਟਿਕ ਐਮੀਸ਼ਨ (ਏ.ਈ.) ਤਕਨੀਕ ਇੱਕ ਨਵੀਨ-ਵਿਨਾਸ਼ਕਾਰੀ ਟੈਸਟਿੰਗ (ਐਨਡੀਟੀ) ਵਿਧੀਆਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ, ਜਿਸਦੀ ਵਰਤੋਂ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਦੀ ਸਥਿਤੀ ਦੇ ਮੁਲਾਂਕਣ ਲਈ ਲਾਭਕਾਰੀ .ੰਗ ਨਾਲ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ. ਪੱਛਮੀ ਦੇਸ਼ਾਂ ਵਿਚ ਸਟੀਲ ਬ੍ਰਿਜਾਂ ਵਿਚ ਪਟਾਕੇ ਚਲਾਉਣ ਲਈ ਤਕਨੀਕ ਪਹਿਲਾਂ ਹੀ ਵਰਤੀ ਜਾ ਰਹੀ ਹੈ. ਇਸ ਤੋਂ ਇਲਾਵਾ, ਤਕਨੀਕ ਦੀ ਵਰਤੋਂ ਜਹਾਜ਼ਾਂ ਅਤੇ ਤੇਲ ਉਦਯੋਗਾਂ ਦੇ ਨਾਲ-ਨਾਲ ਭਾਰਤ ਵਿਚ ਪਰਮਾਣੂ ਖੋਜ ਕੇਂਦਰਾਂ ਅਤੇ ਰਾਕੇਟ ਉਦਯੋਗ ਵਿਚ ਖੋਰ ਅਤੇ ਲੀਕ ਦੀ ਨਿਗਰਾਨੀ ਲਈ ਕੀਤੀ ਜਾ ਰਹੀ ਹੈ. ਧੁਨੀ ਨਿਕਾਸ (ਏ.ਈ.) ਕਿਸੇ ਪਦਾਰਥ ਵਿਚ ਅਚਾਨਕ ਤਣਾਅ ਦੇ ਮੁੜ ਵੰਡ ਦੁਆਰਾ ਪੈਦਾ ਹੋਈ ਲਚਕੀਲਾ ਲਹਿਰਾਂ ਨਾਲ ਸੰਬੰਧਿਤ ਹੈ. ਇਹ ਲਹਿਰਾਂ ਸਤਹ 'ਤੇ ਫੈਲਦੀਆਂ ਹਨ ਅਤੇ ਸੈਂਸਰਾਂ ਦੁਆਰਾ ਰਿਕਾਰਡ ਕੀਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ. ਏਈ ਚੀਰ, ਤਿਲਕ ਅਤੇ ਉਜਾੜ ਦੀਆਂ ਹਰਕਤਾਂ ਆਦਿ ਦੀ ਸ਼ੁਰੂਆਤ ਅਤੇ ਵਿਕਾਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਹੋ ਸਕਦੀ ਹੈ ਆਰੰਭ ਅਤੇ ਥਕਾਵਟ ਚੀਰ ਦਾ ਪ੍ਰਸਾਰ ਇਸ ਤਰ੍ਹਾਂ ਏਈ ਨੂੰ ਚਾਲੂ ਕਰ ਸਕਦਾ ਹੈ. ਲਚਕੀਲੇ ਵੇਵ (ਏਈ ਨਾਲ ਸਬੰਧਤ) ਨੂੰ ਇਲੈਕਟ੍ਰਿਕਲ ਸਿਗਨਲਾਂ ਵਿਚ ਖੋਜਣਾ ਅਤੇ ਤਬਦੀਲ ਕਰਨਾ ਏਏਈ ਟੈਸਟਿੰਗ ਦਾ ਅਧਾਰ ਹੈ. ਇਨ੍ਹਾਂ ਸੰਕੇਤਾਂ ਦੇ ਵਿਸ਼ਲੇਸ਼ਣ ਨਾਲ ਕਿਸੇ ਸਮੱਗਰੀ ਵਿਚ ਰੁਕਾਵਟ ਦੀ ਸ਼ੁਰੂਆਤ ਅਤੇ ਮਹੱਤਵ ਬਾਰੇ ਮਹੱਤਵਪੂਰਣ ਜਾਣਕਾਰੀ ਮਿਲਦੀ ਹੈ. ਇਹ ਟੈਸਟ ਲਾਈਨ 'ਤੇ ਹੀ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਸਿਰਫ ਸੀਮਤ ਸਮੇਂ ਦੀ ਲੋੜ ਹੈ. ਇਹ ਦੁਰਘਟਨਾ ਵਾਲੇ ਖੇਤਰਾਂ ਸਮੇਤ ਦਰਾਰ ਦੇ ਪ੍ਰਭਾਵਿਤ ਖੇਤਰ ਦੀ ਪਛਾਣ ਕਰਨ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦਾ ਹੈ. ਏਈ ਤਕਨੀਕ ਸਿਰਫ ਗੁਣਾਤਮਕ ਤੌਰ ਤੇ ਨੁਕਸਾਨ ਦਾ ਪਤਾ ਲਗਾ ਸਕਦੀ ਹੈ. ਗਿਣਾਤਮਕ ਨਤੀਜੇ (ਆਕਾਰ, ਡੂੰਘਾਈ ਅਤੇ ਸਮੁੱਚੀ ਸਵੀਕ੍ਰਿਤੀ) ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਐਨਡੀਟੀ ਦੇ ਹੋਰ methodsੰਗ, ਜਿਵੇਂ ਕਿ ਅਲਟਰਾਸੋਨਿਕ ਟੈਸਟਿੰਗ, ਰੇਡੀਓਗ੍ਰਾਫਿਕ ਟੈਸਟਿੰਗ ਆਦਿ ਜ਼ਰੂਰੀ ਹਨ. ਏਏਈ ਤਕਨੀਕ ਦੀ ਇਕ ਹੋਰ ਵਿਹਾਰਕ ਕਮਜ਼ੋਰੀ ਸਰਵਿਸ ਵਾਤਾਵਰਣ ਵਿਚ ਉੱਚੀ ਬਾਹਰੀ ਸ਼ੋਰ ਤੋਂ ਪੈਦਾ ਹੁੰਦੀ ਹੈ. |