ഇന്ത്യയിൽ നിന്നും ചുറ്റുമുള്ള പുസ്തകങ്ങളുടെയും ഓഡിയോ, വീഡിയോ, മറ്റ് വസ്തുക്കളുടെയും ഈ ലൈബ്രറി പബ്ലിക് റിസോഴ്സ് ക്യൂറേറ്റ് ചെയ്യുകയും പരിപാലിക്കുകയും ചെയ്യുന്നു. ഈ ലൈബ്രറിയുടെ ഉദ്ദേശ്യം ഇന്ത്യയിലെ വിദ്യാർത്ഥികളെയും ആജീവനാന്ത പഠിതാക്കളെയും ഒരു വിദ്യാഭ്യാസത്തിനായി സഹായിക്കുക എന്നതാണ്, അതിലൂടെ അവർക്ക് അവരുടെ പദവിയും അവസരങ്ങളും മികച്ചതാക്കാനും തങ്ങൾക്കും മറ്റുള്ളവർക്കും നീതി, സാമൂഹിക, സാമ്പത്തിക, രാഷ്ട്രീയ സുരക്ഷിതത്വം നേടാനും കഴിയും.

വാണിജ്യേതര ആവശ്യങ്ങൾക്കായി ഈ ഇനം പോസ്റ്റുചെയ്തു, കൂടാതെ ഗവേഷണമുൾപ്പെടെയുള്ള സ്വകാര്യ ഉപയോഗത്തിനായി അക്കാദമിക്, ഗവേഷണ സാമഗ്രികളുടെ ന്യായമായ ഇടപാട് സുഗമമാക്കുന്നു, സൃഷ്ടിയുടെ വിമർശനത്തിനും അവലോകനത്തിനും അല്ലെങ്കിൽ മറ്റ് കൃതികളുടെയും അധ്യാപനത്തിൻറെയും വിദ്യാർത്ഥികളുടെയും പുനരുൽപാദനത്തിനും. ഈ മെറ്റീരിയലുകളിൽ പലതും ഇന്ത്യയിലെ ലൈബ്രറികളിൽ ലഭ്യമല്ല അല്ലെങ്കിൽ അപ്രാപ്യമാണ്, പ്രത്യേകിച്ചും ചില ദരിദ്ര സംസ്ഥാനങ്ങളിൽ, ഈ ശേഖരം അറിവിലേക്കുള്ള പ്രവേശനത്തിൽ നിലനിൽക്കുന്ന ഒരു പ്രധാന വിടവ് നികത്താൻ ശ്രമിക്കുന്നു.

ഞങ്ങൾ ക്യൂറേറ്റ് ചെയ്യുന്ന മറ്റ് ശേഖരങ്ങൾക്കും കൂടുതൽ വിവരങ്ങൾക്കും ദയവായി സന്ദർശിക്കുകഭാരത് ഏക് ഖോജ് പേജ്. ജയ് ഗ്യാൻ!

IRC: SP: 74-2007

പ്രസിദ്ധീകരിച്ചത്

ഇന്ത്യൻ റോഡുകൾ കോൺഗ്രസ്

കാമ കോട്ടി മാർഗ്,

സെക്ടർ 6, ആർ.കെ. പുരം,

ന്യൂഡൽഹി -110022

2007

വില 100 രൂപ -

(പാക്കിംഗ് & തപാൽ അധിക)

ബ്രിഡ്ജസ് സ്പെസിഫിക്കേഷനുകളുടെയും സ്റ്റാൻഡേർഡ്സ് കമ്മിറ്റിയുടെയും വ്യക്തിത്വം

(19.10.2006 ന്)

| 1. | Sharan, G. (Convenor) |

Addl. Director General, Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 2. | Dohare, R.D. (Member-Secretary) |

Chief Engineer (R) (S&R), Ministry of Shipping, Road and Highways, Transport Bhavan, New Delhi |

| Members | ||

| 3. | Agrawal, K.N. | DG(W),CPWD (Retd.),C-33, Chandra Nagar, GHAZIABAD-201301 (UP) |

| 4. | Alimchandani, C.R | Chairman & Managing Director,STUP Consultants Ltd.,MUMBAI-400021 |

| 5. | Banerjee, A.K. | Member (T) NHAI (Retd.) B-210, Second floor, Chitranjan Park, NEW DELHI-110019 |

| 6. | Basa, Ashok | Director (Tech.) B. Engineers & Builders Ltd., BHUBANESWAR-751010 |

| 7. | Banerjee, T.B. | Chief Engineer, Ministry of Shipping,Road Transport and Highways,Transport Bhavan,NEW DELHI-110001 |

| 8. | Bandyopadhyay, T.K., Dr. | Joint Director General,Institute for Steel Dev. and Growth, (INSDAG) Ispat Niketan KOLKATA |

| 9. | Bongirwar, RL. | Advisor, L&T,B/1102, Patliputra Co-op. Housing Society Ltd. Four Bunglow Signal,MUMBAI-400053 |

| 10. | Chakraborty, S.S. | Managing Director,Consulting Engg. Services (I) Pvt. Ltd.,57, Nehru Place,NEW DELHI-110019 |

| 11. | Chakraborti, A. | Director General (Works)CPWD, Nirman Bhavan, Room No. 203, A Wing NEW DELHI-110011 |

| 12. | Chakrabarti,S.P. | CE, MOST (Retd.) Consultant, Span Consultants (P) Ltd. 92C, Gurudwara Road, Madangir, NEW DELHI-110062 |

| 13. | Dhodapkar,A.N. | Chief Engineer,Ministry of Shipping, Road Transport and Highways, Transport Bhavan, NEW DELHI-110001 |

| 14. | Gupta, R.K. | Executive Director(B&S)Bidges & Structures Dirett., Room No. 213, Annexe II,Research Design & Standards Orgn., Manak Nagar, LUCKNOW-226001 |

| 15. | Ghoshal,A. | Director and Vice-President, STUP Consultants Ltd. P-11, Darga Road, Park Circus, KOLKATA-700017 |

| 16. | Indoria, R.R | Chief General Manager, NHAI, Plot No. G-5 and 6, Sector 10, Dwaraka, NEW DELHI-110075 |

| 17. | Joglekar,S.G. | Director (Engg.Core), STUP CONSULTANTS Ltd. Plot No. 22A, Sector 19C, Palm Beach Road, Vashi,' NAVI MUMBAI-400705 |

| 18. | Kand,C.V. | CE, MP PWD (Retd.) Consultant, E-2/136, Mahavir Nagar, BHOPAL-462016 |

| 19. | Kanhere,D.K. | Chief Engineer (NH), Block No. A-8, Building No. 12, Haji Ali Govt. Officers Qtrs. Mahalaxmi, MUMBAI-400034 |

| 20. | Koshi, Ninan | DG(RD) & Addl.Secy., MOST (Retd.), H-54, Residency Greens Green Woods City, Sector 46, GURGAON-122001 (Haryana) |

| 21. | Kumar, Prafulla | DG(RD) & AS, MORT&H (Retd.)D-86, Sector 56, NOIDA-201301(i) |

| 22. | Kumar, Vijay | E-in-Chief (Retd.) UP, PWD E-002, Krishna Apra Residency, Sector 61, NOIDA-201307 (UP) |

| 23. | Kumar, Ram, Dr. | Scientist, F Central Road Research Instt.Delhi Mathura Road, NEW DELHI-110020 |

| 24. | Manjure ,P.Y. | Director, Freyssinet Prestressed, Concrete Co. Ltd., MUMBAI-400018 |

| 25. | Mukerjee, M.K. | CE, MOST (Retd.) 40/182, Chitaranjan Park, NEW DELHI |

| 26. | Narain, A.D. | Director General (Road Dev.) & Addl. Secretary, MOST (Retd.),B-186,Sector 26, NOIDA-201301 |

| 27. | Ninan,R.S. | Chief Engineer, Ministry of Shipping, Road Transport & Highways, Transport Bhavan, NEW DELHI-110001 |

| 28. | Puri, S.K. | Chief General Manager,National Highways Authority of India, Plot No. G-5 & 6, Sector 10, Dwarka, NEW DELHI |

| 29. | Rajagopalan, N. Dr. | Chief Technical Advisor L&T-RAMBOLL Consulting Engineers Ltd., 339-340, Anna Salai, Nandanam CHENNAI |

| 30. | Sharma,R.S. | Past Secretary General,IRC, C-478 Second Floor, Vikas Puri, New Delhi-10018 |

| 31. | Sinha N.K. | DG(RD) & SS, MORT&H (Retd.) G-1365, Ground Floor, Chitranjan Park, NEW DELHI-110019 |

| 32. | Sinha,S. | Addl. Chief Transportation Officer, CIDCO Ltd. CIDCO Bhavan, 3rd floor, CBD Belapur,NAVI MUMBAI-400614 |

| 33. | Tandon Mahesh,Prof. | Managing Director Tandon Consultants (P) Ltd., ,NEW DELHI |

| 34. | Tamhankar M.G.,Dr. | Emeritus Scientist BH-1/44, Kendriya Vihar Kharghar, Sector 11, NAVI MUMBAI-410210 |

| 35. | Velayutham V. | DG (RD) & SS (Retd.) MOSRTH, Flat No. 4, Nalanda Appartment, D Block, Vikaspuri, New Delhi-110018. |

| 36. | Vijay, P.B. | DG(W), CPWD (Retd.) A-39/B, DDA Flats, Munirka, NEW DELHI-110062 |

| 37. | Director & Head (Civil Engg.) |

Bureau of Indian Standards,Manak Bhavan, NEW DELHI |

| 38. | Addl.Director General (T.P. Velayudhan) |

Directorate General Border Roads, Seema Sadak Bhawan, Nariana, New Delhi |

| Ex-officio Members | ||

| 1. | President, IRC | (Tribhuwan Ram), Engineer-in-Chief, UP, PWD, Lucknow |

| 2. | Director General (Road Development) | Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 3. | Secretary General | (V.K. Sinha,) Indian Roads Congress, Kama Koti Marg, Sector 6, R.K. Puram, New Delhi. |

| Corresponding Members | ||

| 1. | Bhasin, P.C. | ADG (B), MOST (Retd.) 324,Mandakini Enclave New Delhi |

| 2. | Reddi, S.A. | 72, Zenia Abad, Little Gibbs Road, Malabar Hill, MUMBAI-400006 |

| 3. | Raina V.K.,Dr. | Flat No.26, Building No. 1110 Road No. 3223, Mahooz Manama-332 BAHRAIN (Middle East) |

| 4. | Rao,T.N. Subba, Dr. | Chairman, Construma Consultancy (P) Ltd. MUMBAI-400052(ii) |

സ്റ്റീൽ ബ്രിഡ്ജുകളുടെ അറ്റകുറ്റപ്പണികൾക്കും പുനരധിവാസത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ

ഇന്ത്യൻ റോഡ്സ് കോൺഗ്രസിന്റെ സ്റ്റീൽ ആൻഡ് കോമ്പോസിറ്റ് സ്ട്രക്ചേഴ്സ് കമ്മിറ്റി (ബി -5) 2006 ൽ ഇനിപ്പറയുന്ന ഉദ്യോഗസ്ഥരുമായി പുനർനിർമിച്ചു:

| ഘോഷാൽ, എ. | കൺവീനർ |

| ടി.കെ. ബന്ദിയോപാധ്യായ, ഡോ. | കോ-കൺവീനർ |

| ജോർജ്, യു.കെ. | അംഗം-സെക്രട്ടറി |

| അംഗങ്ങൾ | |

| ബി.പി. ബാഗിഷ്, ഡോ. | |

| ബാനർജി, ടി.ബി. | |

| ഭട്ടാചാര്യ, എ.കെ. | |

| ബ ul ൾ, സായിബാൽ | |

| ചൗധരി, സുദീപ് | |

| കല്യാണരാമൻ, വി., ഡോ. | |

| മാത്തൂർ, ഐ.ആർ. | |

| മസുംദാർ, എസ്. | |

| ജോർജ്, അച്യൂട്ട്, പ്രൊഫ. | |

| ഗോയൽ, ആർ.കെ. | |

| റാവു, ഹർഷവർഹൻ സുബ്ബ, ഡോ. | |

| റോയ്, ബി.സി. | |

| ശർമ്മ, ഡി. | |

| സിംഗ്, വീരേന്ദ്ര | |

| ശ്രീനിവാസ, കെ.എൻ. | |

| ശ്രീവാസ്തവ, എ.കെ. | |

| ടണ്ടൻ, മഹേഷ്, പ്രൊഫ. | |

| യാദവ്, വി.കെ., ഡോ. | |

| വിജയ്, പി.ബി. | |

| ഗാർഡൻ റീച്ച് ഷിപ്പ് ബുള്ളൈഡറുകളുടെ റിപ്പ | |

| എഞ്ചിനീയേഴ്സ് ലിമിറ്റഡ് (കൊൽക്കത്ത) | |

| എക്സ്-അഫീഷ്യോ അംഗങ്ങൾ | |

| പ്രസിഡന്റ്, ഐആർസി | |

| ഡിജി (RD) MOSRT & H. | |

| സെക്രട്ടറി ജനറൽ, ഐആർസി | |

30 ന് നടന്ന ആദ്യ യോഗത്തിൽth 2003 ഏപ്രിൽ, മുൻ സ്റ്റീൽ ബ്രിഡ്ജസ് കമ്മിറ്റി (ബി -7) അഭിപ്രായപ്പെട്ടത് സ്റ്റീൽ, കോമ്പോസിറ്റ് ഹൈവേ ബ്രിഡ്ജുകൾ, ഫ്ലൈഓവറുകൾ എന്നിവയിൽ പുതിയ താൽപ്പര്യത്തിന്റെ വെളിച്ചത്തിൽ, വിവിധ തരം സൂപ്പർസ്ട്രൂച്ചറുകൾക്കായി പ്രത്യേക രേഖകൾ കൊണ്ടുവരേണ്ടതായും ശക്തിപ്പെടുത്തുന്നതിനും / ഇപ്പോഴും സേവനത്തിലുള്ള പഴയ സ്റ്റീൽ പാലങ്ങളുടെ പുനരധിവാസം. ഐആർസി പ്രമാണം മുതൽ “പാലങ്ങൾ ശക്തിപ്പെടുത്തുന്നതിനും പുനരധിവസിപ്പിക്കുന്നതിനുമുള്ള സാങ്കേതിക വിദ്യകളെക്കുറിച്ചുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ” (IRC: SP: 40) സമഗ്രമായി ഉരുക്ക് പാലങ്ങൾ ഉൾക്കൊള്ളുന്നില്ല, “ഉരുക്ക് പാലങ്ങളുടെ അറ്റകുറ്റപ്പണികൾക്കും പുനരധിവാസത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ” എന്ന പേരിൽ ഒരു പ്രത്യേക പ്രമാണം കൊണ്ടുവരേണ്ടതുണ്ടെന്ന് കമ്മിറ്റി അഭിപ്രായപ്പെട്ടു. രൂപകൽപ്പനയ്ക്കും കെട്ടിച്ചമയ്ക്കലിനുമുള്ള പ്രത്യേക ആവശ്യകതകൾ എടുത്തുകാണിക്കുമ്പോൾ, മാർഗ്ഗനിർദ്ദേശങ്ങൾ പൊതുവെ പ്രസക്തമായ ഐആർസി കോഡുകൾക്കും പ്രത്യേക പ്രസിദ്ധീകരണങ്ങൾക്കും അനുസൃതമായിരിക്കുമെന്ന് തീരുമാനിച്ചു. ബന്ധപ്പെട്ട AASHTO ഗൈഡ് സവിശേഷതകളും മാനുവലുകളും, NCHRP റിപ്പോർട്ടുകൾ, RDSO മാർഗ്ഗനിർദ്ദേശങ്ങൾ, പാഠപുസ്തകം എന്നിവയിൽ നിന്നുള്ള അധിക ഇൻപുട്ടുകളും മാർഗ്ഗനിർദ്ദേശങ്ങൾ തയ്യാറാക്കുന്നതിൽ പരിഗണിച്ചു.

ഇനിപ്പറയുന്ന അംഗങ്ങൾ അടങ്ങിയ ഒരു ഉപസമിതിയാണ് മാർഗ്ഗനിർദ്ദേശങ്ങളുടെ കരട് തയ്യാറാക്കിയത്:

| എസ്. എ. ഘോഷാൽ | കൺവീനർ |

| യു.കെ. | അംഗം |

| ഡോ.കെ. ബാന്ധിയോപാധ്യായ | അംഗം |

| കെ.എൻ. ശ്രീനിവാസ | അംഗം |

| ഡോ. ബാഗിഷ് | അംഗം |

| ആർ.കെ. ഗോയൽ | അംഗം |

മുൻ ബി -7 കമ്മിറ്റി ശ്രീ പി.ബി. 12 ന് നടന്ന യോഗത്തിൽ വിജയ്th അഭിപ്രായങ്ങളുണ്ടെങ്കിൽ അവ ക്ഷണിക്കുന്ന കരട് മാർഗ്ഗനിർദ്ദേശങ്ങൾ 2005 ഡിസംബർ അന്തിമമാക്കി. കരട് പുതുതായി രൂപീകരിച്ച ബ്രിഡ്ജസ് റിപ്പയർ ആൻഡ് റിഹാബിലിറ്റേഷൻ കമ്മിറ്റി (ബി -8) ലേക്ക് ഐആർസി അഭിപ്രായപ്പെട്ടു.IRC: SP: 40. 11 ന് നടന്ന യോഗത്തിൽ ചെറിയ പരിഷ്കാരങ്ങളോടെ ബി -8 കമ്മിറ്റി ഇത് പരിശോധിച്ചുthമാർച്ച് 2006. പുതിയതായി രൂപീകരിച്ച സ്റ്റീൽ ആൻഡ് കോമ്പോസിറ്റ് സ്ട്രക്ചേഴ്സ് കമ്മിറ്റി (ബി -5) 9 ന് നടന്ന യോഗത്തിൽth പരിഷ്കരിച്ച കരട് 2006 മെയ് അംഗീകരിച്ചു, ബിഎസ് & എസ് കമ്മിറ്റി വഴി കൗൺസിലിന് മുന്നിൽ സ്ഥാപിക്കാൻ ശുപാർശ ചെയ്തു.1

കരട് രേഖ 19 ന് നടന്ന യോഗത്തിൽ ബ്രിഡ്ജസ് സ്പെസിഫിക്കേഷനും സ്റ്റാൻഡേർഡ് കമ്മിറ്റിയും അംഗീകരിച്ചുth2006 ഒക്ടോബറും എക്സിക്യൂട്ടീവ് കമ്മിറ്റി ഐആർസിയുടെ സെക്രട്ടറി ജനറലിനെ കൗൺസിലിന് മുന്നിൽ വയ്ക്കാൻ അധികാരപ്പെടുത്തി, പ്രമാണം ഐആർസി കൗൺസിൽ അതിന്റെ 179 ൽ അംഗീകരിച്ചുthയോഗം 18 ന് നടന്നുth നവംബർ, 2006, പഞ്ചകുലയിൽ ചില നിർദ്ദേശങ്ങൾ ഉൾപ്പെടുത്തുന്നതിന് വിധേയമായി.

ഒൻപതിന് നടന്ന യോഗത്തിൽ ബി -5 കമ്മിറ്റി കൗൺസിലിന്റെ അഭിപ്രായങ്ങൾ പരിഗണിച്ചുth2007 മാര്ച്ച്, പ്രമാണത്തില് നിര്ദ്ദേശങ്ങള് നിലവിലുണ്ടെന്നും പ്രമാണം പ്രസിദ്ധീകരിക്കാന് ശുപാര്ശ ചെയ്യുന്നു.

നിലവിലെ പ്രമാണത്തിൽ ഉൾക്കൊള്ളുന്ന വിഷയങ്ങൾ പാലങ്ങൾ യഥാർത്ഥത്തിൽ ഉദ്ദേശിച്ച സേവന നിലയിലേക്ക് പുന oring സ്ഥാപിക്കുക അല്ലെങ്കിൽ നിലവിൽ ആവശ്യമുള്ള ശേഷിയിലേക്ക് പുനർനിർമ്മിക്കുക എന്നിവയാണ്.

അപര്യാപ്തതകൾ വിവിധ കാരണങ്ങളാൽ സംഭവിക്കാം:

ശേഷിക്കുന്ന തളർച്ചയുടെ ജീവിത വിലയിരുത്തലും നിലവിലുള്ള ഉരുക്ക് പാലങ്ങളുടെ റേറ്റിംഗും അറ്റകുറ്റപ്പണി പ്രവർത്തനങ്ങളുടെ ഭാഗമാണ്, അവ ഇന്നത്തെ പ്രസിദ്ധീകരണത്തിൽ ഉൾപ്പെടുത്തിയിട്ടില്ല. ഒരു മുഴുവൻ പാലത്തിന്റെ മാറ്റിസ്ഥാപനമോ പുതിയ നിർമ്മാണമോ ഇത് ഉൾക്കൊള്ളുന്നില്ല.

റേറ്റിംഗിനും ബ്രിഡ്ജുകളുടെ പോസ്റ്റിംഗിനും റഫറൻസ് നൽകിയിട്ടുണ്ട്IRC: SP: 37.

ഉരുക്ക് പാലങ്ങളിലെ അപചയം രണ്ട് വിശാലമായ കാരണങ്ങളാൽ തരംതിരിക്കാം, അതായത്, മനുഷ്യനിർമിത സാഹചര്യങ്ങൾ കാരണം സ്വാഭാവിക തകർച്ച, തകർച്ച. അന്തരീക്ഷ നാശം, ഭൂകമ്പം, വെള്ളപ്പൊക്കം, തീ തുടങ്ങിയവ മൂലമുണ്ടായവയാണ് ഉദാഹരണങ്ങൾ. മലിനീകരണം, സമ്മർദ്ദം നശിക്കൽ, ക്ഷീണം, ഭൗതിക സവിശേഷതകളിലെ അപര്യാപ്തത, അടിത്തറ തീർപ്പാക്കൽ, അപകടം, യുദ്ധം, തീവ്രവാദി ആക്രമണം തുടങ്ങിയവ മനുഷ്യനിർമ്മിത സാഹചര്യങ്ങളിൽ വരുന്നു. .

ഈ സാഹചര്യങ്ങളിൽ മിക്കതിലും, പാലത്തിന്റെ തരം, സ്വീകരിച്ച വിശദാംശങ്ങൾ, ഘടനയുടെ ഗുണനിലവാരം, പരിസ്ഥിതിയുടെ തരം, എല്ലാറ്റിനുമുപരിയായി, പതിവ് അറ്റകുറ്റപ്പണി ജോലിയുടെ തോത് എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു.

ഉരുക്കിലെ അന്തരീക്ഷ നാശം അടിസ്ഥാനപരമായി വൈദ്യുത പ്രവാഹത്തിന്റെയും അതിന്റെ ഫലമായി ഉണ്ടാകുന്ന രാസമാറ്റങ്ങളുടെയും ഒരു ഇലക്ട്രോകെമിക്കൽ പ്രക്രിയയാണ്. ഇതുമായി ബന്ധപ്പെട്ട് രണ്ട് പ്രധാന കാര്യങ്ങൾ ശ്രദ്ധിക്കേണ്ടതാണ്:

അന്തരീക്ഷ നാശത്തിന്റെ ഉടനടി അല്ലെങ്കിൽ നേരിട്ടുള്ള സ്വാധീനം ഉരുക്ക് അംഗത്തിന്റെ അല്ലെങ്കിൽ ഫാസ്റ്റനറുകളുടെ വിസ്തീർണ്ണം നഷ്ടപ്പെടുന്നതാണ്, ഇത് അംഗത്തിലോ ഫാസ്റ്റനറിലോ സമ്മർദ്ദം വർദ്ധിക്കുന്നു. പരോക്ഷമായി, ഇത് അംഗത്തെയും ഫാസ്റ്റനറുകളെയും സമ്മർദ്ദ നാശത്തിനും ക്ഷീണ പരാജയത്തിനും ഇരയാക്കുന്നു.2

ഉയർന്ന പിരിമുറുക്കത്തിന് വിധേയമായ സ്ഥലങ്ങൾ ഉയർന്ന തോതിലുള്ള നാശത്തിന് സാധ്യതയുണ്ട്. ഈ പ്രതിഭാസത്തെ സാധാരണയായി ‘സ്ട്രെസ് കോറോഷൻ’ എന്ന് വിളിക്കുന്നു. ഇതിനകം വളരെയധികം സമ്മർദ്ദത്തിലായ അംഗത്തിന്റെ ക്രോസ് സെക്ഷണൽ ഏരിയ നാശത്തെത്തുടർന്ന് കുറയുന്നതിനാൽ, സമ്മർദ്ദത്തിന്റെ ഫലമായുണ്ടാകുന്ന വർദ്ധനവ് വിള്ളലിന് തുടക്കമിടാം. ഉയർന്ന തോതിലുള്ള സമ്മർദ്ദം വികസിപ്പിച്ചെടുക്കുന്ന നിർദ്ദിഷ്ട മേഖലകളിലാണ് ഇത്തരത്തിലുള്ള ദുരിതങ്ങൾ കൂടുതലായി കാണപ്പെടുന്നത്, സസ്പെൻഷനിലെ പിൻസുകളുടെ കണ്ണ് ബാറുകൾ, കേബിൾ സ്റ്റേഡ് ബ്രിഡ്ജുകൾ.

പൊട്ടുന്ന ഒടിവ് മെറ്റീരിയലിന്റെ കുറഞ്ഞ സ്ട്രെസ് ഒടിവാണ് സ്വഭാവ സവിശേഷത, ഇത് സാധാരണയായി പ്ലാസ്റ്റിക് വികലവും മറ്റ് മുന്നറിയിപ്പ് അടയാളങ്ങളും ഇല്ലാതെ പെട്ടെന്ന് സംഭവിക്കുന്നു.

പൊട്ടുന്ന ഒടിവിലേക്ക് നയിക്കുന്ന മൂന്ന് പ്രധാന ഘടകങ്ങളുണ്ട്. ഇവയാണ് :

വെൽഡ് മെറ്റൽ ചുരുങ്ങൽ മൂലമുണ്ടാകുന്ന കട്ടിയുള്ള സമ്മർദ്ദങ്ങളിലൂടെ ഉണ്ടാകുന്ന പാരന്റ് ലോഹത്തെ വേർതിരിക്കുന്നതാണ് ലാമെല്ലാർ കീറുന്നത്. തത്ഫലമായുണ്ടാകുന്ന സമ്മർദ്ദം 'ത്രൂ കനം' ദിശയിൽ വഹിക്കുമ്പോൾ, ഈ ദിശയിലുള്ള ഉരുക്ക് വസ്തുക്കളുടെ ഏകീകൃത ശക്തിയുടെ അഭാവം പ്ലേറ്റ് വേർതിരിക്കാൻ കാരണമാകുന്നു. സ്റ്റീലിലെ ലോഹേതര വസ്തുക്കളുടെ ആകൃതിയും (നിർമ്മാണ വൈകല്യങ്ങൾ) വെൽഡിംഗ് പ്രക്രിയയുമായി ബന്ധപ്പെട്ട ഘടകങ്ങളും (ഉദാ. പ്രീഹീറ്റ്, കട്ടിയുള്ള ദിശയിലുള്ള വെൽഡ് നിയന്ത്രണം മുതലായവ) ഉരുക്കിന്റെ ലാമെല്ലാർ കീറുന്നതിനുള്ള പ്രധാന ഘടകങ്ങളാണ്.

പാലങ്ങളിൽ, ഉരുക്ക് മൂലകങ്ങൾ ചലിക്കുന്ന ലോഡുകൾക്ക് വിധേയമാണ്, ഇത് ഉരുക്ക് മൂലകങ്ങളിലെ സമ്മർദ്ദങ്ങളുടെ ഏറ്റക്കുറച്ചിലുകൾക്ക് കാരണമാകുന്നു. സമ്മർദ്ദങ്ങളുടെ ഈ ഏറ്റക്കുറച്ചിൽ ക്രമേണ പ്രയോഗിക്കുന്ന സ്റ്റാറ്റിക് ലോഡുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ സ്റ്റീൽ അംഗത്തിന്റെ ആത്യന്തിക ശക്തിയെ ഗണ്യമായി കുറയ്ക്കുന്നു. അതിനാൽ, ഒരു അംഗത്തിന് ഡിസൈൻ ലോഡിന്റെ ഒരൊറ്റ ആപ്ലിക്കേഷനെ നേരിടാൻ കഴിഞ്ഞേക്കാം, എന്നാൽ ഒരേ ലോഡ് ധാരാളം തവണ ആവർത്തിച്ചാൽ പരാജയപ്പെടാം. അംഗങ്ങളിൽ വിള്ളലുകൾക്ക് കാരണമായേക്കാവുന്ന ഏറ്റക്കുറച്ചിലുകൾ കാരണം പുരോഗമന പ്രാദേശികവൽക്കരിച്ച സ്ഥിരമായ ഘടനാപരമായ മാറ്റത്തിന്റെ ഈ പ്രതിഭാസത്തെ 'ക്ഷീണം' എന്ന് വിളിക്കുന്നു. ഈ ലോഡ് ആവർത്തനങ്ങൾ കാരണം പ്രാദേശിക ആവർത്തനങ്ങളുടെ എണ്ണം (സൈക്കിളുകൾ), സമ്മർദ്ദത്തിന്റെ വ്യാപ്തി എന്നിങ്ങനെ രണ്ട് ഘടകങ്ങളെ ആശ്രയിച്ചിരിക്കും ഈ ശക്തി കുറയുന്നത്. അംഗങ്ങളുടെ ടെൻഷൻ സോണിൽ തളർച്ച സംഭവിക്കുന്നു. ചലിക്കുന്ന ലോഡുകളുടെ പ്രയോഗത്തെ ആശ്രയിച്ച് ഈ ടെൻഷൻ സോൺ അംഗത്തിൽ നിന്ന് അംഗത്തിലേക്ക് അല്ലെങ്കിൽ ഒരേ അംഗത്തിനുള്ളിൽ വ്യത്യാസപ്പെടുന്നു. കൂടാതെ, ലോഡ് ആവർത്തനങ്ങൾക്ക് വിധേയമായ കണക്ഷനുകൾ / സന്ധികൾ എന്നിവയ്ക്ക് ഈ പ്രതിഭാസം ബാധകമാണ്.

ഇംതിയാസ് ചെയ്ത സന്ധികളിൽ, ഹീറ്റ് അഫക്റ്റഡ് സോണിലും (HAZ) ചുറ്റുപാടും ഘടനയിലും (ഹാർഡ് ധാന്യങ്ങളുടെ രൂപവത്കരണത്തിലും) അനുചിതമായ അല്ലെങ്കിൽ ചികിത്സയില്ലാത്തതിനാൽ സ്റ്റീലിന്റെ ഗുണങ്ങളും (ഡക്റ്റിലിറ്റി കുറയ്ക്കൽ) കാരണം ഉരുക്കിന്റെ തളർച്ച കുറയുന്നു. HAZ ന്റെ. തൽഫലമായി, ഇംതിയാസ്ഡ് ബ്രിഡ്ജുകൾ റിവേറ്റഡ് / ഹൈയേക്കാൾ തളർച്ചയ്ക്ക് കാരണമാകുന്നു3

സ്ട്രെംഗ്ത് ഫ്രിക്ഷൻ ഗ്രിപ്പ് (എച്ച്എസ്എഫ്ജി) ബോൾട്ട് ചെയ്തവ. കൂടാതെ, വെൽഡിൽ വികസിപ്പിച്ച വിള്ളൽ പുരോഗമിക്കുകയും ബന്ധിപ്പിക്കുന്ന ഘടകങ്ങളെയും ചുറ്റുമുള്ള അംഗങ്ങളെയും / ഘടകങ്ങളെയും / അല്ലെങ്കിൽ കണക്റ്ററുകളെയും (സമ്മർദ്ദങ്ങളുടെ വർദ്ധനവ് കാരണം) ബാധിക്കുകയും തൽഫലമായി, മുഴുവൻ ഘടനയും തകരാറിലാകുകയും ചെയ്യും.

റോഡ് പാലങ്ങളിൽ, സമ്മർദ്ദങ്ങളുടെ വ്യാപ്തി ഉയർന്നതല്ല, കാരണം ചത്ത ലോഡുകളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഭാരം കുറഞ്ഞ ചലിക്കുന്നതും റെയിൽവേ പാലങ്ങളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വൈബ്രേഷൻ കുറവുമാണ്. അതിനാൽ, സമ്മർദ്ദങ്ങളുടെ വ്യാപ്തി കാരണം നേരിട്ട് ക്ഷീണവുമായി ബന്ധപ്പെട്ട ബുദ്ധിമുട്ടുകൾ റോഡ് പാലങ്ങളിൽ വളരെ സാധാരണമല്ല. എന്നിരുന്നാലും, ടെൻഷൻ സോണിലെ സ്ട്രെസ് റെയ്സറുകൾ, മൂർച്ചയുള്ള നോട്ടുകൾ അല്ലെങ്കിൽ വരുന്നവർ, ക്രോസ് സെക്ഷനുകളിൽ പെട്ടെന്നുള്ള മാറ്റം എന്നിവ സമ്മർദ്ദ ഏകാഗ്രതയ്ക്ക് കാരണമാകും. പല സാഹചര്യങ്ങളിലും അന്തരീക്ഷ നാശം, അംഗങ്ങളുടെ ക്രോസ് സെക്ഷനുകൾ കുറയ്ക്കുന്നു, തൽഫലമായി സ്ട്രെസ് ലെവലുകൾ വർദ്ധിക്കുന്നു, ഇത് ഒരു പ്രത്യേക ലോഡിംഗ് സൈക്കിളിന് വിള്ളലിന് കാരണമാകുന്ന വിള്ളലിന് തുടക്കമിടാം.

അപകടങ്ങൾ കാരണം വ്യത്യസ്ത പാലം ഘടകങ്ങളുടെ ശാരീരിക നാശനഷ്ടങ്ങൾ (ബക്ക്ലിംഗ്) വളരെ സാധാരണമാണ്. കോൺടാക്റ്റിന് താഴെയുള്ള വാഹനങ്ങൾ കൂട്ടിയിടിക്കുന്നതിനാൽ റോഡുകളുടെ കുറുകെ പരന്നുകിടക്കുന്ന ഹെഡ് റൂം അപര്യാപ്തമാണ്. ത്രൂ, സെമി-ത്രൂ ടൈപ്പ് സ്റ്റീൽ ബ്രിഡ്ജുകളിൽ, പാലം ഉപയോഗിക്കുന്ന വാഹനങ്ങൾ കടന്നുപോകുമ്പോൾ വ്യക്തിഗത അംഗങ്ങളെ നശിപ്പിച്ചേക്കാം. കപ്പലുകൾ ജലപാതകൾ ഉപയോഗിക്കുന്നതിനും താഴെയുള്ള പാലത്തിന്റെ ഘടനയുമായി കൂട്ടിയിടിക്കുന്നതിനും ധാരാളം ഉദാഹരണങ്ങളുണ്ട്.

പ്രകൃതിദുരന്തങ്ങളായ വെള്ളപ്പൊക്കം, മണ്ണിടിച്ചിൽ, ഭൂകമ്പം അല്ലെങ്കിൽ യുദ്ധ നടപടി, അട്ടിമറി തുടങ്ങിയവയിൽ നിന്ന് പാലത്തിന് കേടുപാടുകൾ സംഭവിക്കാം.

നോൺഡക്റ്റൈൽ സബ്സ്ട്രക്ചർ ഘടകങ്ങൾ പിന്തുണയ്ക്കുന്ന സ്റ്റീൽ ബ്രിഡ്ജുകൾക്കായി, ഈ സ്ഥലങ്ങളിൽ സൂപ്പർട്രക്ചർക്ക് കൂടുതലും തകരാറുണ്ടാകാനുള്ള സാധ്യതയുണ്ട്.

കാലാവസ്ഥാ പ്രവർത്തനം, മണൽ കൊടുങ്കാറ്റ്, തരംഗ പ്രവർത്തനം തുടങ്ങിയവ കാരണം ഉരുക്ക് വിഭാഗങ്ങൾക്ക് മന്ദഗതിയിലാകാം.

വ്യാവസായിക മേഖലകളിൽ, അന്തരീക്ഷത്തിൽ രാസവസ്തുക്കൾ (ക്ലോറൈഡുകൾ, സൾഫറിന്റെ ഓക്സൈഡുകൾ മുതലായവ) ഉള്ളതിനാൽ രാസ നാശമുണ്ടാകാം.

ആവശ്യമായ പരിഹാരത്തിനായി മേൽപ്പറഞ്ഞ എല്ലാ സാഹചര്യങ്ങളും ഉചിതമായി പരിശോധിക്കേണ്ടതുണ്ട്.

രൂപകൽപ്പനയിലോ നിർമ്മാണത്തിലോ തെറ്റായതിനാൽ ഒരു പാലം ഘടനയ്ക്ക് അപര്യാപ്തത അനുഭവപ്പെടാം, അത് ശക്തിപ്പെടുത്തേണ്ടതുണ്ട്.

കാലാകാലങ്ങളിൽ ഭാരമേറിയ ലോഡിംഗ് മാനദണ്ഡങ്ങളും മെച്ചപ്പെട്ട അറിവിന്റെ അടിസ്ഥാനത്തിൽ മാറ്റം വരുത്തിയ കോഡൽ ആവശ്യകതകളും അവതരിപ്പിക്കുന്നത് വളരെ സാധാരണമാണ്, ഇത് പാലത്തിന്റെ ഘടന അപര്യാപ്തമാക്കും, ശക്തിപ്പെടുത്തേണ്ടതുണ്ട്.

പുതിയ ട്രാഫിക് ആവശ്യങ്ങൾ നിറവേറ്റുന്നതിനായി വർദ്ധിച്ച വാഹന ക്ലിയറൻസ് ആവശ്യകതകൾ അവതരിപ്പിക്കുന്നത് ചിലപ്പോൾ ആവശ്യമാണ്, അതായത് പുതിയ തരം വാഹനങ്ങൾ അവതരിപ്പിക്കൽ, കണ്ടെയ്നർ സേവനങ്ങൾ മുതലായവ. ഈ സാഹചര്യം കൂടുതലും ബാധിക്കുന്നത് ടൈപ്പ് ബ്രിഡ്ജുകളിലൂടെയാണ്, ഘടനാപരമായ ക്രമീകരണങ്ങളിൽ മാറ്റങ്ങൾ ആവശ്യമാണ്.

ഈ പ്രക്രിയയിലെ വിശാലമായ പ്രവർത്തനങ്ങൾ

സമ്മർദ്ദ ശേഷിയും ശേഷിക്കുന്ന ജീവിതവും

ഈ പ്രവർത്തനങ്ങൾ ഇനിപ്പറയുന്ന ഖണ്ഡികകളിൽ സംക്ഷിപ്തമായി ചർച്ചചെയ്യുന്നു.

ബന്ധപ്പെട്ട ബ്രിഡ്ജുമായി ബന്ധപ്പെട്ട ലഭ്യമായ റെക്കോർഡുകളും ഡ്രോയിംഗുകളും പഠിക്കുന്നത് ഈ പ്രവർത്തനത്തിൽ ഉൾപ്പെടുന്നു. മതിയായ രേഖകളും ഡ്രോയിംഗുകളും ഉടനടി ലഭ്യമല്ലെങ്കിൽ, ഓർഗനൈസേഷന്റെ പഴയ ജീവനക്കാരുമായോ പാലത്തിന്റെ സൈറ്റിന് സമീപം താമസിക്കുന്നവരുമായോ അഭിമുഖം നടത്തുന്നത് വിലയേറിയ ചില വിവരങ്ങൾ നൽകിയേക്കാം. ഈ ഘട്ടത്തിൽ നിർമ്മാണത്തിന്റെയും തുടർന്നുള്ള അറ്റകുറ്റപ്പണികളുടെയും ചരിത്രം അല്ലെങ്കിൽ പ്രധാന അംഗങ്ങളെ മാറ്റിസ്ഥാപിക്കുന്നതിന്റെ ഡാറ്റ കണ്ടെത്തണം.

നിർമ്മാണ തീയതി പാലത്തിന്റെ പ്രായത്തെക്കുറിച്ചുള്ള സുപ്രധാന വിവരങ്ങൾ നൽകുന്നു. പ്രായത്തെക്കുറിച്ചുള്ള അറിവിന് പ്രധാനപ്പെട്ട ബെയറിംഗുകളുണ്ട്. ഇവയിൽ ചിലത്:

പരിസ്ഥിതിയുടെ അവലോകനം നിലവിലുള്ള പാലത്തിൽ പരിസ്ഥിതിയുടെ സ്വാധീനം ഉൾക്കൊള്ളുന്നു, അതുപോലെ തന്നെ പുനരധിവാസ പ്രവർത്തനങ്ങളും പരിസ്ഥിതിയെ ബാധിക്കുന്നു.

മുമ്പത്തേതിനെ സംബന്ധിച്ചിടത്തോളം, ഇനിപ്പറയുന്ന സാഹചര്യങ്ങൾ പ്രസക്തമാണ്:

പുനരധിവാസ പദ്ധതി ഈ പാരിസ്ഥിതിക ആപത്തുകൾ പരിഗണിക്കുകയും ഉചിതമായ സംരക്ഷണ നടപടികൾ ശുപാർശ ചെയ്യുകയും വേണം.

നിലവിലുള്ള പരിസ്ഥിതിയെ പുനരധിവാസ പ്രവർത്തനത്തിന്റെ ഫലമായി, അവശിഷ്ടങ്ങൾ വലിച്ചെറിയുക, രാസവസ്തുക്കൾ പുറത്തുവിടുക, മാലിന്യങ്ങൾ ഒഴുകുന്നത് ഒഴിവാക്കണം. ആസൂത്രണ ഘട്ടത്തിൽ ഈ വശങ്ങൾ പരിഗണിക്കുകയും പാലത്തിന്റെ പുനരധിവാസ രേഖയിൽ തന്നെ ശരിയായ സവിശേഷത ഉൾപ്പെടുത്തുകയും വേണം.

ഒരു പാലത്തിന്റെ ഫലപ്രദമായ പുനരധിവാസത്തിനായി, അതിന്റെ വിവിധ ഘടകങ്ങൾ വരുത്തിയ നാശനഷ്ടങ്ങൾ / വൈകല്യങ്ങൾ / കുറവുകൾ കണ്ടെത്തുക എന്നതാണ് ആദ്യപടി. ഇതിനായി ഒരു പ്രത്യേക പരിശോധന നടത്തുന്നു. ഈ പരിശോധനയിൽ ഇനിപ്പറയുന്ന പ്രധാന പ്രവർത്തനങ്ങൾ ഉൾപ്പെടുന്നു:5

പുനരധിവാസ പദ്ധതി വികസിപ്പിക്കാൻ ചുമതലപ്പെടുത്തിയിരിക്കുന്ന ഘടനാപരമായ ഡിസൈനർ പരിശോധന സംഘത്തിലെ അംഗമായി പങ്കെടുക്കണം. മറ്റൊരാൾ തയ്യാറാക്കിയ റിപ്പോർട്ട് പേജുകളിലൂടെ കടന്നുപോകുന്നതിനേക്കാൾ കേടുവന്ന പ്രദേശത്തിന്റെ ഘടന, സ്ഥാനം, വ്യാപ്തി എന്നിവ മനസ്സിലാക്കാൻ ഇത് അവനെ പ്രാപ്തനാക്കും, അങ്ങനെ മെച്ചപ്പെട്ട പുനരധിവാസ തന്ത്രം രൂപപ്പെടുത്തുകയും ചെയ്യും. ഒരു പാലത്തിന്റെ ചില ഘടകങ്ങൾ വളരെ അപ്രാപ്യമാണ് എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്. അതിനാൽ, അപ്രാപ്യമായ അത്തരം പ്രദേശങ്ങളുടെ പരിശോധന നടത്താൻ വിശ്വസനീയവും കാര്യക്ഷമവുമായ പ്രവർത്തന കൈകൾ പരിശോധന സംഘത്തിൽ ഉൾപ്പെടുത്തണം. ഡിസൈനർക്ക് പാലം പരിശോധിക്കാൻ കഴിയാത്തപ്പോൾ, പുനരധിവാസത്തിനായുള്ള തന്ത്രം വികസിപ്പിച്ചെടുക്കുന്നതിന് ഡിസൈനർ ഈ റിപ്പോർട്ടിനെ പൂർണമായും ആശ്രയിക്കേണ്ടതിനാൽ, പരിശോധനാ റിപ്പോർട്ട് വളരെ ഉയർന്ന പ്രാധാന്യം അർഹിക്കുന്നു.

അതിനാൽ, യഥാർത്ഥ ലോഡിംഗ് സാഹചര്യങ്ങളിൽ ബ്രിഡ്ജ് ഇൻസ്പെക്ടർ ഘടനയുടെ പെരുമാറ്റവുമായി സംവദിക്കണം. ഘടനയുടെ രൂപകൽപ്പനയും നിർമ്മാണ സവിശേഷതകളും അദ്ദേഹം സംവദിക്കണം. നാശം, കാലാവസ്ഥ, ക്ഷീണം തുടങ്ങിയവ മൂലം ഉണ്ടാകുന്ന വസ്തുക്കളുടെ അപചയം അദ്ദേഹത്തിന് എളുപ്പത്തിൽ ദൃശ്യമാകണം. തകർച്ചയ്ക്ക് സാധ്യതയുള്ള പ്രദേശങ്ങൾ തിരിച്ചറിയാൻ അദ്ദേഹത്തിന് കഴിയണം. നിരീക്ഷിച്ചവയെ ശരിയായി വ്യാഖ്യാനിക്കാനും വ്യക്തമായ ഭാഷയിലും ആവശ്യമെങ്കിൽ ലളിതമായ രേഖാചിത്രങ്ങളിലും റിപ്പോർട്ടുചെയ്യാനും അദ്ദേഹത്തിന് കഴിയണം.

ഘടനാപരമായ രൂപകൽപ്പന, നിർമ്മാണം, അറ്റകുറ്റപ്പണി, അടിയന്തിര അറ്റകുറ്റപ്പണി തുടങ്ങിയ വിവിധ മേഖലകളെക്കുറിച്ചുള്ള പരിചയവും അറിവും ഉള്ള എഞ്ചിനീയർമാരും സാങ്കേതിക വിദഗ്ധരും അടങ്ങുന്ന ഒരു പരിശോധന സംഘം രൂപീകരിക്കുന്നതാണ് നല്ലത്. സ്പെഷ്യലിസ്റ്റ് ഏജൻസികളുടെ സഹായവും പരിശോധന ടീമിനെ പ്രത്യേകമായി സഹായിക്കാൻ ശ്രമിക്കാം. ചലിക്കുന്ന പാലങ്ങൾ, സസ്പെൻഷൻ ബ്രിഡ്ജുകൾ, കേബിൾ സ്റ്റേ ബ്രിഡ്ജുകൾ തുടങ്ങിയ ഘടനകൾ.

ഒരു പാലത്തിന്റെ എല്ലാ ഘടകങ്ങൾക്കും പരിശോധന ആവശ്യമാണെങ്കിലും, ഗുരുതരമായ വൈകല്യങ്ങൾക്ക് സാധ്യതയുള്ള ചില പ്രദേശങ്ങൾ, കണക്ഷനുകൾ, സ്പ്ലൈസുകൾ എന്നിവയുണ്ട്, അതിനാൽ പരിശോധനയ്ക്കിടെ പ്രത്യേക ശ്രദ്ധ ആവശ്യമാണ്. ഇവയിൽ ചിലത്:

ഏറ്റവും ഉപയോഗപ്രദമായ പരിശോധനാ ഉപകരണങ്ങൾ ഇവയാണ്: 2 മീറ്റർ പോക്കറ്റ് ടേപ്പ്, 30 മീറ്റർ സ്റ്റീൽ ടേപ്പ്, ചിപ്പിംഗ് ചുറ്റിക, പെയിന്റ് സ്ക്രാപ്പർ, വയർ ബ്രഷ്, പ്ലംബ് ബോബ്, വെർനിയർ അല്ലെങ്കിൽ താടിയെല്ല് കോളിപ്പറുകൾ, ചെറിയ ലെവൽ, സ്റ്റീൽ സ്ട്രെയിറ്റ് എഡ്ജ്, ഫീലർ ഗേജുകൾ, സ്പാനറുകൾ, റെഞ്ചുകൾ , റിവറ്റ് ടെസ്റ്റിംഗ് ചുറ്റിക, എച്ച്എസ്എഫ്ജി ബോൾട്ടുകൾക്കായി കാലിബ്രേറ്റഡ് ടോർക്ക് അളക്കുന്ന റെഞ്ച്, മാഗ്നിഫൈയിംഗ് ഗ്ലാസ് (10 എക്സ് അല്ലെങ്കിൽ ഉയർന്ന മാഗ്നിഫിക്കേഷൻ), ബൈനോക്കുലർ, ഫ്ലാഷ് ലൈറ്റ്, സെൻസിറ്റീവ് തെർമോമീറ്റർ, മിറർ, പിയാനോ വയർ, ക്യാമറ. ആവശ്യമെങ്കിൽ കൃത്യമായ തരം ലെവലിംഗ് ഉപകരണം, കാംബർ / ഡിഫ്ലക്ഷൻ സ്വേ മുതലായവ പരിശോധിക്കുന്നതിനുള്ള തിയോഡൊലൈറ്റ് എന്നിവയും ക്രമീകരിക്കാം.

ഡെക്ക് ലെവലിനു മുകളിലുള്ള ഘടനാപരമായ ഘടകങ്ങളുടെ പരിശോധനയ്ക്കായി, ഗോവണി, പോർട്ടബിൾ പ്ലാറ്റ്ഫോമുകൾ, പലകകൾ തുടങ്ങിയ ലളിതമായ ഉപകരണങ്ങൾ പരിശോധനയ്ക്കായി ഉപയോഗിക്കാം. എന്നിരുന്നാലും, അടിവശം ഘടനകൾ എളുപ്പത്തിൽ ആക്സസ് ചെയ്യാൻ കഴിയാത്ത പാലങ്ങളിൽ, താൽക്കാലിക സ്കാർഫോൾഡിംഗ് സിസ്റ്റം, പ്രത്യേക ഉപകരണങ്ങളായ ബക്കറ്റ് സ്നൂപ്പറുകൾ, ഇച്ഛാനുസൃതമായി നിർമ്മിച്ച യാത്രാ ഗാൻട്രികൾ മുതലായവ ഉപയോഗിക്കേണ്ടതുണ്ട്. ചുവടെയുള്ള റോഡ്വേയിൽ നിന്നും ആക്സസ് ലഭ്യമാകുന്നിടത്ത്, ട്രക്ക് മ mounted ണ്ട് ചെയ്ത ഹൈഡ്രോളിക് ഓപ്പറേറ്റഡ് ടെലിസ്കോപ്പിക് ഹോസ്റ്റുകൾ ബക്കറ്റ് അല്ലെങ്കിൽ പ്ലാറ്റ്ഫോം ഉപയോഗിച്ച് ഘടിപ്പിച്ചിരിക്കുന്നു.

ആദ്യ ഘട്ടമെന്ന നിലയിൽ പാലത്തിന്റെ ഘടന ദൃശ്യപരമായി പരിശോധിക്കണം. വിഷ്വൽ പരിശോധനയ്ക്കിടെയാണ് മിക്ക വിള്ളലുകളും ആദ്യം കണ്ടെത്തിയത്. വിഷ്വൽ പരിശോധന നഗ്നനേത്രങ്ങൾകൊണ്ടോ അല്ലെങ്കിൽ സൗകര്യപ്രദമായ സ്ഥലത്ത് നിന്ന് ബൈനോക്കുലറുകൾ ഉപയോഗിച്ചോ നടത്തുന്നു.

വിഷ്വൽ പരിശോധനയ്ക്കിടെ വിള്ളലുകൾ കണ്ടെത്തുന്നതിനുള്ള സാധാരണവും വിശ്വസനീയവുമായ അടയാളം പെയിന്റ് ഫിലിം തകർന്നതിനുശേഷം വിള്ളലിൽ വികസിക്കുന്ന ഓക്സൈഡ് അല്ലെങ്കിൽ തുരുമ്പൻ കറകളാണ്. ഈ പരിശോധനയിൽ വലിയ വിള്ളലുകൾ മാത്രമേ കണ്ടെത്താനാകൂ.

അടുത്ത ഘട്ടത്തിൽ, 10 എക്സ് അല്ലെങ്കിൽ ഉയർന്ന മാഗ്നിഫിക്കേഷൻ മാഗ്നിഫൈയിംഗ് ഗ്ലാസ് ഉപയോഗിച്ച് നിർണായക സ്ഥലങ്ങളുടെ ദൃശ്യ പരിശോധനയും സംശയകരമായ വിശദാംശങ്ങളും (പെയിന്റ് ഫിലിം വഴി വിള്ളലിന് ദൃശ്യ തെളിവുകളൊന്നും കാണിക്കുന്നില്ല) നടത്തണം. മുമ്പത്തെ പരിശോധനയിൽ കണ്ടെത്തിയ വിള്ളലുകൾ അവയുടെ വിപുലീകരണത്തിനായി വിശദമായി പരിശോധിക്കണം. പരിശോധനയ്ക്കായി പെയിന്റ് ഫിലിം നീക്കംചെയ്യേണ്ടത് ആവശ്യമായി വന്നേക്കാം; എന്നിരുന്നാലും, ഇത് ശ്രദ്ധാപൂർവ്വം ചെയ്യേണ്ടതിനാൽ ഏതെങ്കിലും മികച്ച വിള്ളൽ കണ്ടെത്തുന്നതിന് കേടുപാടുകൾ സംഭവിക്കുന്നില്ല.

കൂടുതൽ വിശദമായ പരിശോധനയ്ക്കായി, നോൺഡെസ്ട്രക്റ്റീവ് ടെസ്റ്റിംഗ് (എൻഡിടി) രീതികൾ സാധാരണയായി ഉപയോഗിക്കുന്നു. പൊതുവായ ചില രീതികൾ ചുവടെ ഹ്രസ്വമായി വിവരിക്കുന്നു:

കോറോഡഡ് അംഗത്തിന്റെ ശേഷിക്കുന്ന കനം കോളിപ്പർമാരുടെ സഹായത്തോടെ അളക്കാൻ കഴിയും, അവിടെ അംഗത്തിന്റെ ഇരുവശത്തും പ്രവേശനം ലഭ്യമാണ്. അത്തരം ആക്സസ് ലഭ്യമല്ലാത്തയിടത്ത് അൾട്രാസോണിക് കനം ഗേജ് ഉപയോഗിക്കാം. ഉപകരണങ്ങൾ വളരെ സൗകര്യപ്രദമാണ്, മാത്രമല്ല ഏതെങ്കിലും ഒരു ഉപരിതലത്തിൽ നിന്ന് 0.1 മിമി കൃത്യതയിലേക്ക് കനം അളക്കാൻ കഴിയും. ഗേജ് സാധാരണയായി ഒരു ഡിജിറ്റൽ വായന നൽകുന്നു.

നാശരഹിതമായ നിരവധി പരിശോധനകൾ ഉപയോഗിച്ച് ഉരുക്കിലെ വിള്ളലുകൾ കണ്ടെത്താനാകും. ഇവയിൽ ചിലത് ചുവടെ വിവരിച്ചിരിക്കുന്നു:

ഡൈ നുഴഞ്ഞുകയറ്റ പരിശോധന:

മിനിറ്റ് ഉപരിതല വിള്ളലുകൾ കണ്ടെത്തുന്നതിനുള്ള ലളിതവും കുറഞ്ഞതുമായ നോൺഡസ്ട്രക്റ്റീവ് പരിശോധനയാണ് ഈ പരിശോധന.

ആദ്യം ഉപരിതല വിസ്തീർണ്ണം വൃത്തിയാക്കേണ്ടതാണ്, ഏതെങ്കിലും അഴുക്ക്, തുരുമ്പ് അല്ലെങ്കിൽ പെയിന്റ് നീക്കംചെയ്യാൻ, ചായം തുളച്ചുകയറാൻ വിള്ളലിലേക്ക് പ്രവേശിക്കാൻ ഇത് സഹായിക്കുന്നു. ചായം തുളച്ചുകയറുകയോ തേക്കുകയോ ചെയ്തുകൊണ്ട് ഉപരിതലത്തിൽ പ്രയോഗിക്കുന്നു. ചായം ഏതിലേക്കും ഒഴുകുന്നു7

വിള്ളലുകൾ അല്ലെങ്കിൽ മറ്റ് വൈകല്യങ്ങൾ ഉപരിതലത്തിലേക്ക് തുറക്കുന്നു. ഏകദേശം 20 മിനിറ്റ് നുഴഞ്ഞുകയറ്റ സമയം അനുവദിച്ചതിന് ശേഷം, ഒരു ലായകമുപയോഗിച്ച് അധിക നുഴഞ്ഞുകയറ്റം വൃത്തിയാക്കുന്നു. ഉയർന്ന ആഗിരണം ചെയ്യാവുന്ന ഗുണനിലവാരമുള്ള വൈരുദ്ധ്യ വർണ്ണമുള്ള ഒരു ഡവലപ്പർ (ചോക്ക് പൊടി പോലെ) പൊടിപടലത്തിലൂടെ പ്രയോഗിക്കുന്നു. ഏതെങ്കിലും ഉപരിതല തകരാറുണ്ടെങ്കിൽ, ഡവലപ്പറുടെ പ്രവർത്തനം മായ്ച്ചുകളയുന്നതിലൂടെ ചായം തുളച്ചുകയറുന്നത് വിള്ളലിൽ നിന്ന് പുറത്തെടുക്കുകയും ചോക്ക് ഉപരിതലത്തിൽ കറയായി കാണപ്പെടുകയും ചെയ്യുന്നു. ഡൈ നുഴഞ്ഞുകയറുന്നയാൾക്ക് ഡവലപ്പറെ മായ്ച്ചുകളയാൻ മതിയായ സമയം അനുവദിക്കണം. മാഗ്നിഫൈയിംഗ് ഗ്ലാസ് ഉപയോഗിച്ച് ഉപരിതലം പരിശോധിക്കുന്നു. പരിശോധനയ്ക്ക് ശേഷം ഉപരിതലം വൃത്തിയാക്കേണ്ടതാണ് (Ref: IS: 3658: 1981).

അൾട്രാസോണിക് ടെസ്റ്റ്:

സ്റ്റീലിലെ ഉപരിതല അല്ലെങ്കിൽ ഉപ-ഉപരിതല വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ഈ രീതി അനുയോജ്യമാണ്. അൾട്രാസോണിക് ട്രാൻസ്ഫ്യൂസർ ഉപയോഗിച്ച് പരീക്ഷിക്കുന്നതിനായി ഉയർന്ന ആവൃത്തിയിലുള്ള ശബ്ദ ബീം പ്രദേശത്തേക്ക് അവതരിപ്പിക്കുന്നു. ശബ്ദ ബീം സ്റ്റീലിലൂടെ സഞ്ചരിക്കുന്നു, വിള്ളൽ വന്നയുടനെ അത് ട്രാൻസ്ഫ്യൂസറിലേക്ക് പ്രതിഫലിക്കുന്നു. ഇത് ഒരു വോൾട്ടേജ് പ്രേരണ ഉൽപാദിപ്പിക്കുന്നു, ഇത് കാഥോഡ് റേ ട്യൂബിൽ (CRT) ദൃശ്യമാകുന്നു. ഈ പരിശോധനയിൽ മെറ്റീരിയലിന്റെ ഒരു വശത്ത് നിന്ന് മാത്രം പ്രവേശനം ആവശ്യമാണ്. പോർട്ടബിൾ ടെസ്റ്റിംഗ് മെഷീനുകൾ ലഭ്യമായതിനാൽ, ഒരു ബ്രിഡ്ജ് സൈറ്റിൽ ഈ പരിശോധന സൗകര്യപ്രദമായി നടത്താം. എന്നിരുന്നാലും, ഈ പരിശോധനയ്ക്ക് സ്ക്രീനിൽ ദൃശ്യമാകുന്ന പൾസ്-എക്കോ പാറ്റേൺ വ്യാഖ്യാനിക്കുന്നതിന് പ്രത്യേക വൈദഗ്ദ്ധ്യം ആവശ്യമാണ് (റഫർ: IS-3664: 1981, IS-4260: 1986).

റേഡിയോഗ്രാഫിക് പരിശോധന:

ഈ രീതിയിൽ ഉപരിതല, ഉപരിതല തകരാറുകൾ കണ്ടെത്താനാകും. പരീക്ഷിക്കപ്പെടേണ്ട അംഗത്തിലൂടെ എക്സ്-റേ അല്ലെങ്കിൽ ഗാമ കിരണങ്ങൾ കടന്നുപോകുന്നു, ഇത് ഒരു ഫോട്ടോസെൻസിറ്റീവ് ഫിലിമിൽ ഒരു ചിത്രം സൃഷ്ടിക്കുന്നു. ഷേഡുള്ള സ്ഥലങ്ങളുടെ ഇരുണ്ട വരകളായി ചിത്രത്തിലെ വൈകല്യങ്ങൾ കാണിക്കുന്നു. ഈ രീതിയിൽ, എല്ലാ പരിശോധനയുടെയും സ്ഥിരമായ റെക്കോർഡ് ലഭ്യമാണ്. അൾട്രാസോണിക് ടെസ്റ്റിംഗ് രീതിയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ റേഡിയോഗ്രാഫിക് പരിശോധനയിലൂടെ സ്ഥിരമായ റെക്കോർഡ് ലഭ്യമാക്കാം. ആദ്യത്തേത് കൂടുതൽ വിശ്വസനീയമായി കണക്കാക്കാം. എന്നിരുന്നാലും, റേഡിയോഗ്രാഫിക് പരിശോധനയ്ക്കായി ടെസ്റ്റ് ഏരിയയുടെ ഇരുവശത്തുനിന്നും പ്രവേശനം ആവശ്യമാണ് - റേഡിയേഷൻ ഉറവിടം ഒരു വശത്തും ഫിലിം മറുവശത്തും സ്ഥാപിക്കുന്നു. ഈ പരിശോധന നടത്താൻ ഇതിന് പ്രത്യേക വൈദഗ്ദ്ധ്യം ആവശ്യമാണ് (റഫർ: IS-1182: 1983). കൂടാതെ, ഈ പരീക്ഷയ്ക്കിടെ കർശന സുരക്ഷാ ചട്ടങ്ങൾ പാലിക്കേണ്ടതുണ്ട്. റേഡിയോആക്റ്റിവിറ്റിക്കെതിരായ സംരക്ഷണത്തിനായി IS: 2598-1966 കാണുക.

ഹോളോഗ്രാഫി

3 ഡി ഇമേജുകൾ ലഭിക്കാൻ ഉപയോഗിക്കുന്ന ഒരു വേരിയൻറ് ലേസർ ടെക്നിക്കാണ് ഹോളോഗ്രാഫി, ഇത് മെറ്റീരിയലുകളുടെ നാശരഹിതമായ പരിശോധനയ്ക്കുള്ള ഉപകരണമായി ഉപയോഗിക്കുന്നു. വൈകല്യങ്ങൾ കണ്ടെത്തുന്നത് മൈക്രോ തലത്തിൽ നിരീക്ഷിക്കാൻ കഴിയും. വളരെയധികം പ്രാദേശികവൽക്കരിച്ച മേഖലയിൽ പരീക്ഷിക്കുന്നതിനുള്ള ഫലപ്രദമായ ഉപകരണമാണിത്, കൂടാതെ ന്യൂനതകളുടെ സ്ഥാനം കണ്ടെത്തുന്നതിന് ഇത് വളരെ ഫലപ്രദവുമാണ്.

മാഗ്നെറ്റിക് പാർട്ടിക്കിൾ ടെസ്റ്റ്:

ഉപരിതല അല്ലെങ്കിൽ ഉപ-ഉപരിതല വിള്ളലുകൾ കണ്ടെത്തുന്നതിന് ഈ പരിശോധന അനുയോജ്യമാണ്. ഈ രീതിയിൽ, വൈദ്യുതോർജ്ജ ഉറവിടം അല്ലെങ്കിൽ സ്ഥിരമായ കാന്തം ഉപയോഗിച്ച് പരിശോധിക്കുന്നതിനായി അംഗത്തിൽ ആദ്യമായി കാന്തികക്ഷേത്രം സജ്ജീകരിച്ചിരിക്കുന്നു. നല്ല ഉണങ്ങിയ ഇരുമ്പ് കണങ്ങളെ പരീക്ഷണ സ്ഥലത്ത് പൊടിക്കുന്നു. പകരമായി, കാന്തിക ഇരുമ്പ് പൊടി വഹിക്കുന്ന ദ്രാവക കണ്ടെത്തൽ മാധ്യമവും ഉപയോഗിക്കാം. വിള്ളൽ കാന്തികക്ഷേത്രത്തിലെ നിർത്തലാക്കലിന് കാരണമാകുന്നു, ഇത് വിള്ളലിനൊപ്പം ഇരുമ്പ് കണങ്ങളുടെ ശേഖരണത്തിന് കാരണമാകുകയും വിള്ളലിന്റെ രൂപരേഖ വ്യക്തമായി കാണുകയും ചെയ്യുന്നു. ഈ പരിശോധന വിജയകരമായി നടത്താൻ ഉയർന്ന പരിശീലനം ലഭിച്ച ഇൻസ്പെക്ടർ ആവശ്യമാണ്. പരിമിതമായ സാഹചര്യങ്ങളിൽ മാത്രമേ ഈ രീതി ഫലപ്രദമാകൂ, ഫീൽഡ് അവസ്ഥകളിൽ ഉപയോഗിക്കുന്നതിന് ഇത് സാധാരണയായി ജനപ്രിയമല്ല (റഫർ: IS: 3703: 1980, IS: 5334: 1981).

ചിലപ്പോൾ, ഒരു പാലത്തിലെ ചില അംഗങ്ങളുടെ ഭൗതികവും രാസപരവുമായ സവിശേഷതകൾ സ്ഥാപിക്കുന്നതിന് പരിശോധനകൾ നടത്തേണ്ടത് ആവശ്യമാണെന്ന് കണക്കാക്കപ്പെടുന്നു. ഉദാഹരണത്തിന്, വെൽഡിംഗ് അറ്റകുറ്റപ്പണികൾ ആവശ്യമുള്ള സന്ദർഭങ്ങളിൽ, ഇലക്ട്രോഡ് തിരഞ്ഞെടുക്കുന്നത് ഉരുക്കിന്റെ രാസഘടനയെ ആശ്രയിച്ചിരിക്കും. ഈ ആവശ്യത്തിനായി a8

മാതൃക (കൂപ്പൺ) ഉരുക്ക് ഘടനയിൽ നിന്നാണ് എടുത്തത്. എന്നിരുന്നാലും, ഈ മാതൃകകൾ പ്രധാന അംഗങ്ങളിൽ നിന്ന് വിവേചനരഹിതമായി എടുക്കരുത്. ഈ അംഗങ്ങളെ ആദ്യം ഡിസൈനർ വിസ്-എ-വിസ് ശക്തിയും സ്ഥിരതയും പരിശോധിക്കണം. ഒരു പ്രധാന അംഗത്തിൽ നിന്ന് ഒരു കൂപ്പൺ ലഭിക്കുകയാണെങ്കിൽ, ഒരു പ്രത്യേക വിഭാഗ വിശദാംശങ്ങളിൽ തുല്യമായ വിഭാഗീയ ആവശ്യകത നിറവേറ്റുന്ന ഉചിതമായ ബോൾട്ട് റിപ്പയർ രൂപകൽപ്പന ചെയ്ത് അവതരിപ്പിക്കണം.

ചില സമയങ്ങളിൽ, യഥാർത്ഥ അല്ലെങ്കിൽ അനുകരിച്ച ഡിസൈൻ ലോഡിംഗുകൾ പ്രയോഗിച്ച് ഇൻസ്ട്രുമെന്റേഷൻ വഴി നിർണായക അംഗങ്ങളിൽ ഉണ്ടാകുന്ന ഫലങ്ങൾ നിരീക്ഷിച്ചുകൊണ്ട് ഒരു പാലത്തിന്റെ സ്റ്റാറ്റിക് സ്വഭാവം പരീക്ഷണാത്മകമായി പരിശോധിക്കുന്നു. ഘടന ലോഡുചെയ്യുന്നതിനുമുമ്പ്, നിർണായക സ്ഥലങ്ങളിൽ സ്ട്രെയിൻ ഗേജുകൾ നിശ്ചയിച്ചിട്ടുണ്ട്. പാലത്തിന്റെ വിവിധ സ്ഥലങ്ങളിൽ പ്രസക്തമായ ഐആർസി കോഡിന്റെ ആവശ്യകതകൾ നിറവേറ്റുന്ന ട്രക്കുകളും കൂടാതെ / അല്ലെങ്കിൽ അറിയപ്പെടുന്ന തൂക്കങ്ങളുടെ ചക്ര ലോഡുകളുടെ ട്രെയിനും സ്ഥാപിച്ചുകൊണ്ട് ഘടന ലോഡുചെയ്യുന്നു. വിവിധ സ്ഥലങ്ങളിലെ സമ്മർദ്ദങ്ങളെ അടിസ്ഥാനമാക്കി അംഗങ്ങളിലെ യഥാർത്ഥ സമ്മർദ്ദങ്ങൾ കണക്കാക്കുകയും സൈദ്ധാന്തികമായി അനുവദനീയമായ ഡിസൈൻ സമ്മർദ്ദങ്ങളുമായി താരതമ്യം ചെയ്യുകയും ചെയ്യുന്നു.

സാധാരണ ട്രാഫിക് ലോഡിന് കീഴിലുള്ള ഘടനയുടെ മൊത്തത്തിലുള്ള സ്വഭാവം കണ്ടെത്തുന്നതിന് ടെസ്റ്റ് വാഹനങ്ങൾ ഒരു പാലത്തിന് മുകളിലൂടെ വർദ്ധിച്ച വേഗതയിൽ കടന്നുപോകുന്നതിലൂടെയും പരിശോധന നടത്താം. വൈബ്രേഷനുകൾ, കേടായ അംഗങ്ങളിൽ വിള്ളലുകൾ തുറക്കൽ, ബെയറിംഗുകളുടെ പെരുമാറ്റം എന്നിവ അത്തരം പരിശോധനകളിൽ നിരീക്ഷിക്കാവുന്ന ചില സവിശേഷതകളാണ്. ഇലക്ട്രോണിക്, ലേസർ ടെക്നിക്കുകൾ ഉൾപ്പെടെയുള്ള വിവിധ തരം ഉപകരണങ്ങൾ ഉപയോഗിച്ച് അളവുകൾ എടുക്കാം.

പരിശോധനയ്ക്കിടെ, സുരക്ഷയ്ക്ക് മുൻഗണന നൽകണം. നിർദ്ദിഷ്ട പരിശോധന പ്രവർത്തനത്തിന് മുൻകൂട്ടി സമഗ്രമായ ഒരു സുരക്ഷാ പ്രോഗ്രാം തയ്യാറാക്കേണ്ടത് ആവശ്യമാണ്. ഈ പരിപാടി ജോലിസ്ഥലത്തെ വ്യക്തികളുടെയും പൊതുജനങ്ങളുടെയും സുരക്ഷ, ക്ഷേമം എന്നിവ ഉൾക്കൊള്ളണം. പ്രോഗ്രാമിൽ ബന്ധപ്പെട്ട ബ്രിഡ്ജ് അധികാരികളുടെ സ്റ്റാൻഡേർഡ് ബ്രിഡ്ജ് പരിശോധന സുരക്ഷാ നടപടിക്രമങ്ങളും പ്രാദേശിക ചട്ടങ്ങൾക്ക് അനുസൃതമായി ട്രാഫിക് നിയന്ത്രണ നടപടിക്രമങ്ങൾ പോലുള്ള അധിക സുരക്ഷാ ആവശ്യകതകളും ഉൾപ്പെടുത്തണം. പരിശോധനാ ടീമിലെ ഓരോ അംഗവും സുരക്ഷാ ഷർട്ടുകൾ, ഹെൽമെറ്റുകൾ, വർക്ക് ബൂട്ടുകൾ എന്നിവ ഉപയോഗിക്കണം. മലകയറ്റം ആവശ്യമുള്ളിടത്ത് അനുയോജ്യമായ സുരക്ഷാ ബെൽറ്റുകൾ ഉപയോഗിക്കണം. രാത്രി സമയ ജോലികൾക്ക് പ്രത്യേക മുൻകരുതലുകൾ എടുക്കണം. ഒരു പ്രഥമശുശ്രൂഷ ബോക്സ് പരിശോധന സംഘത്തോടൊപ്പം ഉണ്ടായിരിക്കണം.

വ്യക്തവും മൂർച്ചയുള്ളതുമായ ഫോട്ടോഗ്രാഫുകൾ ബ്രിഡ്ജ് പരിശോധന റിപ്പോർട്ടിനെ പിന്തുണയ്ക്കുന്നതിന് വളരെ ഉപയോഗപ്രദമായ രേഖകളാണ്. വൈഡ് ആംഗിൾ, ടെലിസ്കോപ്പിക് ലെൻസുകൾ ഘടിപ്പിച്ച മോഡം ക്യാമറകൾ പരിശോധനയിൽ വളരെ ഉപയോഗപ്രദമാണ്. വിശദാംശങ്ങളുടെ സ്കെയിൽ എളുപ്പത്തിൽ മനസിലാക്കാൻ വ്യക്തമായി അടയാളപ്പെടുത്തിയ സ്കെയിൽ അല്ലെങ്കിൽ എളുപ്പത്തിൽ തിരിച്ചറിയാൻ കഴിയുന്ന ഇനം ഫോട്ടോയിൽ ഉൾപ്പെടുത്തുന്നത് നല്ലതാണ്.

പരിശോധനയുടെ ഫലത്തെ അടിസ്ഥാനമാക്കി, ബ്രിഡ്ജ് ഘടനയിലെ എല്ലാ നിർണായക അംഗങ്ങൾക്കും സ്ട്രെസ് ലെവലുകൾ കണക്കാക്കുന്നത് മരിച്ചവരുടെയും തത്സമയ ലോഡുകളുടെയും കാര്യത്തിൽ നടത്തണം. അറ്റകുറ്റപ്പണികൾക്കും ശക്തിപ്പെടുത്തലിനുമുള്ള അധിക മെറ്റീരിയലുകൾക്കായി കണക്കാക്കിയ ലോഡ് ഡെഡ് ലോഡുകളിൽ ഉൾപ്പെടുത്തണം. സ്ട്രെസ് ലെവലുകൾ കണക്കാക്കുന്നത്, തത്സമയ ലോഡുകൾക്കും മറ്റ് ആകസ്മിക ലോഡുകൾക്കും ലഭ്യമായ വ്യക്തിഗത അംഗങ്ങളുടെയും സന്ധികളുടെയും ശേഷി ശേഷി വിലയിരുത്താനും ഈ അംഗങ്ങളിലും സന്ധികളിലുമുള്ള യഥാർത്ഥ ലോഡ് ഇഫക്റ്റുകളുമായി താരതമ്യപ്പെടുത്താനും ഡിസൈനറെ പ്രാപ്തമാക്കും. കുറവുള്ളതും ശക്തിപ്പെടുത്തുന്നതുമായ അംഗങ്ങളെയും സന്ധികളെയും തിരിച്ചറിയാൻ ഇത് സഹായിക്കും.

ജോയിന്റുകളുടെ പരിശോധിക്കാവുന്ന ഭാഗങ്ങൾ പരിമിതപ്പെടുത്തിയിരിക്കുന്നതിനാൽ സന്ധികളുടെ ശേഷി കണക്കാക്കുന്നത് കൂടുതൽ ബുദ്ധിമുട്ടാണ്, മാത്രമല്ല സന്ധികളുടെ രൂപകൽപ്പന കൂടുതലും സമ്മർദ്ദ സാന്ദ്രതയ്ക്കും പ്ലാസ്റ്റിക്ക് (അജ്ഞാതം)9

വിവിധ കണക്റ്ററുകൾക്കിടയിൽ ലോഡിന്റെ പുനർവിതരണം (അതായത് റിവറ്റുകൾ, ബോൾട്ടുകൾ, വെൽഡുകൾ). എന്നിരുന്നാലും, സംയുക്ത ശേഷിയെ ബാധിക്കുന്നതിന്റെ വ്യക്തമായ കുറവുകൾ പഠിക്കാനും വൈകല്യങ്ങൾ മറികടക്കുന്നതിനുള്ള ചില നടപടികൾ പരിഗണിക്കാനും കഴിയും, അത് വിശ്വസനീയമായി നടപ്പിലാക്കാൻ കഴിയുമെങ്കിൽ.

കൺസെപ്റ്റ് സ്റ്റേജ്, ഡിസൈൻ സ്റ്റേജ് എന്നിങ്ങനെ രണ്ട് ഘട്ടങ്ങളിലായാണ് ഈ പ്രവർത്തനം നടത്തുന്നത്.

ഈ ഘട്ടത്തിൽ പരിഹാരത്തിനുള്ള വിവിധ ഓപ്ഷനുകൾ വിശദമായി പരിഗണിക്കുന്നു. ഈ സന്ദർഭത്തിൽ പ്രസക്തമായ കുറച്ച് പോയിന്റുകൾ പരിഗണിക്കേണ്ടതുണ്ട്:

പ്രായോഗികമായ കുറച്ച് സ്കീമുകൾ തിരിച്ചറിഞ്ഞ ഇവ പുനരധിവാസത്തിനുള്ള തന്ത്രത്തിന് അന്തിമരൂപം നൽകുന്നതിനായി കർശനമായ വിശകലനത്തിനും ഡിസൈൻ ജോലികൾക്കും വിധേയമാണ്. പ്രസക്തമായ കുറച്ച് വശങ്ങൾ ഇവിടെ ചർച്ചചെയ്യുന്നു:

(i)നിർജ്ജീവമായ ലോഡ് സമ്മർദ്ദം

സ്ഥാപിച്ച പാലത്തിലെ അംഗങ്ങൾ ഇതിനകം തന്നെ ലോഡ് ഇഫക്റ്റുകൾക്ക് വിധേയമാണ്. അതിനാൽ പുനരധിവാസ പ്രവർത്തനങ്ങൾ ഏറ്റെടുക്കുന്നതിന് മുമ്പ്, ഘടന നിർജ്ജീവമായ ഭാരം ഒഴിവാക്കണം. ഇത് ചെയ്തില്ലെങ്കിൽ, നിലവിലുള്ള അംഗങ്ങൾ ഡെഡ് ലോഡ് വഹിക്കുന്നത് തുടരും, കൂടാതെ ഡെഡ് ലോഡ് ഇഫക്റ്റിന്റെ വ്യാപ്തി വരെ ഇതിനകം ressed ന്നിപ്പറയുകയും ചെയ്യും. തൽഫലമായി, പുതിയ മെറ്റീരിയലിന്റെ ശേഷി ഉപയോഗശൂന്യമായി തുടരും, കാരണം നിലവിലുള്ള അംഗങ്ങളെ അമിതമായി സമ്മർദ്ദം ചെലുത്താതെ ഇത് അനുവദനീയമായ സമ്മർദ്ദ നിലയിലെത്താൻ കഴിയില്ല. നിർജ്ജീവമായ ഭാരം ഒഴിവാക്കുന്നത് പ്രായോഗികമല്ലെങ്കിൽ, പുതിയ മെറ്റീരിയൽ തത്സമയ ലോഡുകൾ മാത്രം വഹിക്കുന്നതിനായി പരിഗണിക്കണം.

നിലവിലുള്ള പാലത്തിന്റെ നിർജ്ജീവമായ ലോഡ് സമ്മർദ്ദങ്ങൾ പരിഹരിക്കുന്നതിന് കുറച്ച് രീതികളുണ്ട്. കുറച്ച് സ്ഥലങ്ങളിൽ അരപ്പട്ട ജാക്കുചെയ്യുകയും ചുവടെ താൽക്കാലിക പിന്തുണ നൽകുകയും ചെയ്യുക എന്നതാണ് ഏറ്റവും സാധാരണമായ രീതി.

താൽക്കാലികമോ ശാശ്വതമോ ആയ ബാഹ്യ പ്രിസ്ട്രെസ് നൽകുന്നത് ഡിഎല്ലിന്റെ പ്രഭാവം ലഘൂകരിക്കുന്നതിനുള്ള വളരെ കാര്യക്ഷമമായ ഒരു മാർഗ്ഗമാണ് .. വലിയ ഉയരമുള്ളതും വറ്റാത്ത നദികളിലുമുള്ള കേസുകൾക്ക് പാലങ്ങളുടെ പുനരധിവാസത്തിനായുള്ള ബാഹ്യ പ്രിസ്ട്രെസിംഗിന് കൃത്യമായ ഗുണങ്ങളുണ്ട്.

(ii)ആവർത്തനം, ഒടിവ് നിർണായക അംഗം

അനാവശ്യമായ ഒരു ഘടനയ്ക്ക് തന്നെ ഒന്നിലധികം ലോഡ് ചുമക്കുന്ന സംവിധാനം ഉണ്ട്, അതിനാൽ ഒരു സംവിധാനം പരാജയപ്പെടുകയോ ദുർബലപ്പെടുകയോ ചെയ്താൽ, ലോഡ് മറ്റൊരു സംവിധാനം വഹിക്കും. അനാവശ്യമായ ഒരു ഘടനയ്ക്ക്, ഒന്നിലധികം ലോഡ് ചുമക്കുന്ന സംവിധാനം ഇല്ല, തൽഫലമായി ഒരൊറ്റ മൂലകത്തിന്റെ (ഫ്രാക്ചർ ക്രിട്ടിക്കൽ അംഗം) പരാജയം ഘടനയുടെ തകർച്ചയ്ക്ക് കാരണമായേക്കാം.

ഏതെങ്കിലും സംയുക്തത്തിന്റെ പരാജയം ഉണ്ടാകും10

സമാന പ്രഭാവം. പരിശോധനയ്ക്കും നന്നാക്കലിനും സന്ധികൾ കൂടുതൽ ബുദ്ധിമുട്ടാണ്. അതിനാൽ, പുനരധിവാസ തന്ത്രം ആവിഷ്കരിക്കുന്നതിൽ ലോഡ് ട്രാൻസ്ഫറിനായി ബദൽ മാർഗങ്ങൾ നൽകുന്നത് ഒരു പ്രധാന പരിഗണനയാണ്.

(iii)ക്ഷീണ പ്രഭാവം

പുനരധിവാസ വിശദാംശങ്ങൾ വികസിപ്പിക്കുമ്പോൾ ക്ഷീണത്തിന്റെ ഫലം പരിഗണിക്കണം. പ്രത്യേക ശ്രദ്ധ ആവശ്യമുള്ള ചില വിശദാംശങ്ങളിൽ ടെൻഷൻ സോണിലെ സ്ട്രെസ് റെയ്സറുകളായ നോച്ചുകൾ, ഷാർപ്പ് കമേഴ്സ്, സ്ട്രെസ് ഏകാഗ്രതയ്ക്ക് കാരണമാകുന്ന ക്രോസ് സെക്ഷനുകളിലെ പെട്ടെന്നുള്ള മാറ്റങ്ങൾ എന്നിവ ഉൾപ്പെടുന്നു.

പുനരധിവാസത്തിനായി ഇംതിയാസ് ചെയ്ത വിശദാംശങ്ങൾ വികസിപ്പിക്കുമ്പോൾ, തളർച്ചയുമായി ബന്ധപ്പെട്ട വിള്ളലുകൾ കുറയ്ക്കുന്നതിന് ഇനിപ്പറയുന്ന ശുപാർശകൾ സഹായിക്കും:

(iv)കണക്ഷനുകൾ

പുതിയ ഫാസ്റ്റണറുകൾ നിലവിലുള്ള ഫാസ്റ്റണിംഗ് സിസ്റ്റവുമായി പൊരുത്തപ്പെടണം. നിലവിലുള്ള റിവേറ്റഡ് / ബോൾട്ട് കണക്ഷനുകളിൽ കഴിയുന്നത്ര വെൽഡിംഗ് ഒഴിവാക്കണം. ഉപയോഗിച്ചിട്ടുണ്ടെങ്കിൽ, മുഴുവൻ ലോഡും കൈമാറാൻ വെൽഡിംഗ് രൂപകൽപ്പന ചെയ്തിരിക്കണം. എന്നിരുന്നാലും, ഒരു ഓപ്ഷനായി വെൽഡിംഗ് തിരഞ്ഞെടുക്കുന്നതിന് മുമ്പ്, പാരന്റ് മെറ്റീരിയലിന്റെ വെൽഡബിളിറ്റി ആദ്യം കണ്ടെത്തണം.

ഈ ബോൾട്ടുകളുടെ ലോഡ് ട്രാൻസ്ഫർ സ്വഭാവം റിവറ്റുകളുടേതിന് സമാനമായതിനാൽ, വികലമായ റിവറ്റുകൾ തിരിഞ്ഞതും ഘടിപ്പിച്ചതുമായ ബോൾട്ടുകൾ ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുന്നു. എന്നിരുന്നാലും, ഹൈ സ്ട്രെങ്ത് ഫ്രിക്ഷൻ ഗ്രിപ്പ് (എച്ച്എസ്എഫ്ജി) ബോൾട്ടുകൾ ഉപയോഗിച്ചിട്ടുണ്ടെങ്കിൽ നിലവിലുള്ള റിവറ്റുകളുടെ ഫലപ്രാപ്തി പരിശോധിക്കണം.

(v)ഉത്കേന്ദ്രത

നിലവിലുള്ള കേടായ അംഗത്തെ ശക്തിപ്പെടുത്തുന്നതിനായി പുതിയ മെറ്റീരിയലുകൾ ചേർക്കുമ്പോൾ, ശക്തിപ്പെടുത്തിയ വിഭാഗത്തിന്റെ ഗുരുത്വാകർഷണ കേന്ദ്രം കഴിയുന്നിടത്തോളം യഥാർത്ഥ വിഭാഗത്തിന്റെ ഗുരുത്വാകർഷണ കേന്ദ്രവുമായി യോജിക്കുന്നുവെന്ന് ഉറപ്പുവരുത്താൻ ശ്രദ്ധിക്കണം. ഉത്കേന്ദ്രതയിലേക്ക്. ഈ ആവശ്യകത കൈവരിക്കാൻ കഴിയുന്നില്ലെങ്കിൽ, ഉത്കേന്ദ്രതയുടെ പ്രഭാവം രൂപകൽപ്പനയിൽ പരിഗണിക്കണം.

എഞ്ചിനീയർ തയ്യാറാക്കിയ പുനരധിവാസ പദ്ധതിയുടെ ഡ്രോയിംഗുകളും സവിശേഷതകളും വ്യക്തവും അവ്യക്തവുമായിരിക്കണം. സൈറ്റിലെ നിർദ്ദിഷ്ട പ്രവർത്തനത്തിന്റെ എല്ലാ വിശദാംശങ്ങളും ഡ്രോയിംഗുകളിലും സവിശേഷതകളിലും വ്യക്തമായി സൂചിപ്പിക്കണം. കരാറുകാരൻ തയ്യാറാക്കിയ വർക്കിംഗ് ഡ്രോയിംഗുകൾ എഞ്ചിനീയറുടെ ആശയപരമായ ഡിസൈൻ ഡ്രോയിംഗുകളെ അടിസ്ഥാനമാക്കിയുള്ളതായിരിക്കണം, പക്ഷേ സൈറ്റിലെ യഥാർത്ഥ അളവുകൾ പാലിക്കണം. പുതിയ ഘടകങ്ങൾ ഉൾപ്പെടുത്തുന്നതിനും കൂടാതെ / അല്ലെങ്കിൽ ഇല്ലാതാക്കുന്നതിനുമുള്ള ജോലിയുടെ വ്യാപ്തി ഡ്രോയിംഗുകൾ വ്യക്തമായി സൂചിപ്പിക്കണം: ഡിസൈൻ ഘടകങ്ങൾ നിറവേറ്റുന്ന നിലവിലുള്ള ഘടകങ്ങൾ. കൂടാതെ, ഡ്രോയിംഗുകൾ സ്ട്രക്ചറിന്റെ നിലവിലുള്ളതും പുതിയതുമായ ഘടകങ്ങൾ വ്യക്തമാക്കുകയും അതിർത്തി നിർണ്ണയിക്കുകയും വേണം.

ജോലിയുടെ ഓരോ പാനിന്റെയും ഫാബ്രിക്കേഷനും ഉദ്ധാരണവും വളരെ കൃത്യമായി ചെയ്യണം, അങ്ങനെ ഭാഗങ്ങൾ ഉദ്ധാരണത്തിന് യോജിക്കുന്നു. തൊട്ടടുത്തുള്ള ഉരുക്ക് ജോലികൾക്ക് കേടുപാടുകൾ വരുത്താതിരിക്കാൻ ഫ്ലേം കട്ടിംഗ് കൂടാതെ / അല്ലെങ്കിൽ നിലവിലുള്ള അംഗങ്ങളെ നീക്കംചെയ്യൽ ശ്രദ്ധാപൂർവ്വം ചെയ്യണം. നിലവിലുള്ള അംഗങ്ങളെ പൊളിച്ചുനീക്കുമ്പോൾ, മുഴുവൻ ഘടനയുടെയും സ്ഥിരത ഉറപ്പാക്കാൻ മതിയായ താൽക്കാലിക പിന്തുണ നൽകണം. താൽക്കാലിക പിന്തുണകൾ തമ്മിലുള്ള വ്യത്യാസങ്ങൾ ഇല്ലാതാക്കാൻ ശ്രദ്ധിക്കണം.

നിലവിലുള്ള ഒരു പാലത്തിനായി ഒരു പുനരധിവാസ പദ്ധതി നടപ്പിലാക്കുന്നത് മിക്കവാറും സമയബന്ധിതമായ പദ്ധതിയാണ്. അതിനാൽ, മുൻകൂട്ടി വിശദമായ ആസൂത്രണവും നടപ്പാക്കുമ്പോൾ ശരിയായ നിരീക്ഷണവും വിജയിക്കാൻ അത്യന്താപേക്ഷിതമാണ്11

അത്തരമൊരു പദ്ധതിയുടെ പൂർത്തീകരണം.

ഒരു പുനരധിവാസ പ്രവർത്തനത്തിൽ, നേരത്തെ വിഭാവനം ചെയ്തിട്ടില്ലാത്ത ചില പ്രശ്നങ്ങൾ സൈറ്റിൽ ഉണ്ടാകാം, സൈറ്റിലെ സൂപ്പർവൈസറി ടീമിനെ അത്തരം പ്രശ്നങ്ങൾ സ്ഥലത്ത് തന്നെ പരിഹരിക്കാൻ പലപ്പോഴും വിളിക്കാറുണ്ട്. അതിനാൽ സൈറ്റിലെ ടീം അത്തരം ആകസ്മികതകളെ നേരിടാൻ സജ്ജരായിരിക്കണം.

ഈ വിഭാഗം ഹ്രസ്വമായി കൈകാര്യം ചെയ്യുന്നു

നിലവിലുള്ള ഉരുക്ക് പാലങ്ങളിൽ സാധാരണയായി സംഭവിക്കുന്ന അപര്യാപ്തതകൾക്കുള്ള പരിഹാര പരിഹാരങ്ങൾ നിർദ്ദേശിച്ചു. പരിരക്ഷിച്ച ഇനങ്ങൾ ഇവയാണ്:

നിലവിലുള്ള ഉരുക്ക് പാലങ്ങളിൽ കേടുപാടുകൾ സംഭവിക്കുന്നതിനുള്ള ഏറ്റവും സാധാരണ കാരണം നാശമാണ്. നാശമുണ്ടായ ഒരു അംഗത്തിന്റെ പുനരധിവാസത്തിനുള്ള പരിഹാരം പ്രാഥമികമായി നാശത്തിന്റെ അളവും ഉപരിതല വിസ്തീർണ്ണത്തെ ആശ്രയിച്ചിരിക്കുന്നു. നാശനഷ്ടം മൂലമുണ്ടാകുന്ന നാശത്തിനുള്ള ചില സാധാരണ പരിഹാരങ്ങൾ ചുവടെ വിശദീകരിച്ചിരിക്കുന്നു:

(ഈ നടപടികളിൽ ചിലത് അനുബന്ധത്തിന്റെ ചിത്രം 1 മുതൽ 4 വരെ ചിത്രീകരിച്ചിരിക്കുന്നു.)

ഒറ്റപ്പെട്ട സ്ഥലങ്ങളിൽ ഉണ്ടാകുന്ന വിള്ളലുകൾ 13.5 മുതൽ 23.5 മില്ലിമീറ്റർ വരെ വ്യാസമുള്ള ഒരു ദ്വാരം 20 മില്ലീമീറ്ററോളം തുരന്ന് നന്നാക്കാം.12

വിള്ളലിന്റെ അഗ്രം, കൂടുതൽ പുരോഗതിയുടെ അനുമാന രേഖയിൽ, വിള്ളൽ പ്രചാരണത്തെ തടയുക. ഇത് സാധാരണയായി ഒരു താൽക്കാലിക നന്നാക്കലായിരിക്കും, തുടർന്ന് വിള്ളലിന്റെ ഇരുവശത്തും മതിയായ എണ്ണം ബോൾട്ടുകൾ ഉപയോഗിച്ച് സ്പ്ലൈസ് പ്ലേറ്റുകളോ സ്പ്ലൈസ് ആംഗിളുകളോ ശരിയാക്കണം. വിള്ളലുകളുടെ ഒറ്റപ്പെട്ട കേസുകൾക്ക് ഇത് വളരെ സാധാരണ പരിഹാരമാണ്. ഒരൊറ്റ അംഗത്തിലെ ഒന്നിലധികം വിള്ളലുകൾക്ക്, തകർന്ന അംഗത്തെ ഒരു സമാന അംഗം മാറ്റിസ്ഥാപിക്കുന്നത് അഭികാമ്യമാണ്. പകരമായി, കേടായ അംഗത്തിന്റെ ഭാഗം മാത്രം മാറ്റിസ്ഥാപിക്കുകയും പുതിയ ഭാഗവും നിലവിലുള്ള ഭാഗവും തമ്മിൽ മതിയായ സ്പ്ലൈസ് കണക്ഷൻ നൽകുകയും ചെയ്യാം.

വെൽഡെഡ് ഗർഡറുകളിൽ, വെബിലേക്കുള്ള വെൽഡെഡ് സ്റ്റിഫെനർ കണക്ഷന്റെ താഴത്തെ അറ്റത്തുള്ള വെബിൽ സാധാരണ വിള്ളലുകൾ ഉണ്ടാകാം. വിള്ളലിന്റെ നുറുങ്ങുകൾക്കപ്പുറത്ത് ദ്വാരങ്ങൾ തുരന്ന് വിള്ളൽ വീഴ്ത്തി വെൽഡ് മെറ്റൽ അതിന്റെ സ്ഥാനത്ത് നിക്ഷേപിക്കുന്നതിലൂടെ ഈ വിള്ളലുകൾ നന്നാക്കാം, തുടർന്ന് അധിക ലോഹം പൊടിച്ച് നീക്കംചെയ്യാം. എന്നിരുന്നാലും, ഫീൽഡ് വെൽഡിംഗ് ഏറ്റെടുക്കുന്നതിന്, സ്റ്റീലിന്റെ രാസഘടന കണ്ടെത്തുകയും വിദഗ്ധരുമായി കൂടിയാലോചിച്ച് ഉചിതമായ ഇലക്ട്രോഡ് തിരഞ്ഞെടുക്കുകയും വേണം. വെബിന്റെ മറുവശത്ത് അനുയോജ്യമായ, ബോൾട്ട് ചെയ്ത സ്പ്ലൈസ് കൂടുതൽ കരുത്ത് നൽകും.

(ഈ അളവുകളിൽ ചിലത് അനുബന്ധത്തിന്റെ ചിത്രം 5 മുതൽ 7 വരെ ചിത്രീകരിച്ചിരിക്കുന്നു)

വാഹന കൂട്ടിയിടി അല്ലെങ്കിൽ അപകടം മൂലം പ്രാദേശിക ബക്ക്ലിംഗും അംഗങ്ങളെ വളയുന്നതും മെക്കാനിക്കൽ മാർഗ്ഗങ്ങളിലൂടെയോ ചൂട് പ്രയോഗിക്കുന്നതിലൂടെയോ ശരിയാക്കാം. എന്നിരുന്നാലും, രണ്ടാമത്തെ രീതി സാങ്കേതിക വിദഗ്ധർക്കിടയിൽ ജനപ്രിയമല്ല.

മെക്കാനിക്കൽ നേരെയാക്കലിനായി, കേടായ സ്ഥലത്ത് ചൂട് സാവധാനം പ്രയോഗിക്കുകയും ഇംപാക്റ്റ് ലോഡ് ഒഴിവാക്കുന്നതിനായി മെക്കാനിക്കൽ മാർഗ്ഗങ്ങളിലൂടെ നേരെയാക്കുകയും ചെയ്യുക എന്നതാണ് ശുപാർശ ചെയ്യുന്ന പ്രക്രിയ. ഒരു ബാഹ്യ സഹായവും പ്രയോഗിക്കാതെ അംഗത്തെ തണുപ്പിക്കാൻ അനുവദിക്കണം. ചൂട് പ്രയോഗിക്കാതെ അംഗത്തെ നേരെയാക്കുന്നത് സാധാരണയായി ശുപാർശ ചെയ്യുന്നില്ല (കാരണം അന്തരീക്ഷ താപനിലയിൽ) ഈ പ്രക്രിയയ്ക്ക് ആവശ്യമായ കനത്ത ബാഹ്യ ലോഡുകൾ സ്റ്റീലിന്റെ ഗുണങ്ങളെ പ്രതികൂലമായി ബാധിച്ചേക്കാം.

വർദ്ധിച്ച ലോഡിംഗ്

പൊതുവേ, വർദ്ധിച്ച ലോഡിംഗിനായി ഘടന നവീകരിക്കുന്നതിന് ലഭ്യമായ നടപടിക്രമങ്ങൾ ഇവയാണ്:

ഘടകങ്ങൾ

മിഡ്സ്പാനിനടുത്തുള്ള മുകളിലേക്കും താഴെയുമുള്ള ഫ്ലേംഗുകളിലേക്ക് കവർ പ്ലേറ്റുകൾ ചേർത്ത് ഉരുട്ടിയ ബീമുകളുടെയും പ്ലേറ്റ് ഗർഡറുകളുടെയും ശേഷി വർദ്ധിപ്പിക്കാൻ കഴിയും. കവർ പ്ലേറ്റുകളുടെ ദൈർഘ്യവും അവയുടെ കട്ട് ഓഫ് പോയിന്റുകളും ഡിസൈൻ പരിശോധനയിലൂടെ നിർണ്ണയിക്കണം. ഉരുട്ടിയ ബീമുകളുടെയും വെൽഡഡ് പ്ലേറ്റ് ഗർഡറുകളുടെയും കാര്യത്തിൽ കവർ പ്ലേറ്റുകൾ ഇംതിയാസ് ചെയ്യാം. എന്നിരുന്നാലും, തളർച്ചയുമായി ബന്ധപ്പെട്ട വിള്ളലുകൾ ഒഴിവാക്കാൻ, സൈദ്ധാന്തിക കട്ട്-ഓഫ് പോയിന്റിൽ ഇവ അവസാനിപ്പിക്കുന്നതിനുപകരം കവർ പ്ലേറ്റുകൾ അറ്റത്തേക്ക് നീട്ടുന്നതാണ് നല്ലത്. നദീതട പ്ലേറ്റ് ഗർഡറുകൾക്കായി, 5.1.1 വകുപ്പിൽ വിവരിച്ചിരിക്കുന്ന സമാന രീതിയിൽ കവർ പ്ലേറ്റുകൾ ബോൾട്ടുകൾ ഉപയോഗിച്ച് ശരിയാക്കണം. മുകളിൽ

ട്രസ് ബ്രിഡ്ജുകൾക്കായി, പ്രധാന അംഗങ്ങളായ മുകളിലും താഴെയുമുള്ള കീബോർഡുകൾ, ഡയഗോണലുകൾ, ലംബങ്ങൾ എന്നിവയുടെ ശേഷി വർദ്ധിപ്പിക്കാൻ കഴിയും.

ഈ അംഗങ്ങളുടെ ഫലപ്രദമായ ദൈർഘ്യം കുറച്ചുകൊണ്ട് ഒരു ട്രസ് ബ്രിഡ്ജിലെ ടോപ്പ് ചോർഡുകളുടെയും മറ്റ് കംപ്രഷൻ അംഗങ്ങളുടെയും ശേഷി വർദ്ധിപ്പിക്കാൻ കഴിയും. പുതിയ അംഗങ്ങളെ പരിചയപ്പെടുത്തി പാനലുകൾ ഉപവിഭജനം ചെയ്തുകൊണ്ട് ഇത് നേടാനാകും.

ഒരു പാലത്തിന്റെ തത്സമയ ലോഡ് ശേഷി ആകാം13

ഘടനയുടെ നിർജ്ജീവ ലോഡ് കുറച്ചാൽ വർദ്ധിക്കും. ഈ പരിഹാരത്തിന്റെ ഒരു സാധാരണ ഉദാഹരണം നിലവിലുള്ള ആർസി ഡെക്ക് സ്ലാബ് ഓർത്തോട്രോപിക് സ്റ്റീൽ ഡെക്ക് സിസ്റ്റം ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുക എന്നതാണ്.

നിലവിലുള്ള ബ്രിഡ്ജിന്റെ ഘടനാപരമായ സിസ്റ്റം പരിഷ്ക്കരിക്കുന്നതിന് വിശദാംശങ്ങളിൽ മാറ്റങ്ങൾ ഉൾപ്പെടുത്തിക്കൊണ്ട് ശേഷി വർദ്ധിപ്പിക്കാൻ കഴിയും. ഉദാഹരണത്തിന്, ഡെക്ക് സിസ്റ്റത്തിലെ രേഖാംശ സ്ട്രിംഗർ ബീമുകളുടെ പിന്തുണയ്ക്കുന്ന സ്പാനുകൾ അവസാന കണക്ഷൻ വിശദാംശങ്ങൾ ഉചിതമായി പരിഷ്ക്കരിക്കുന്നതിലൂടെ തുടർച്ചയായ ബീമുകളിലേക്ക് പരിവർത്തനം ചെയ്യാൻ കഴിയും, അതുവഴി അവയുടെ ലോഡ് ചുമക്കുന്ന ശേഷി മെച്ചപ്പെടും. നിലവിലുള്ള പാലത്തിന്റെ ശേഷി വർദ്ധിപ്പിക്കുന്നതിനുള്ള മറ്റൊരു മാർഗ്ഗം, ഒന്നോ അതിലധികമോ പോയിന്റുകളിൽ ഗിർഡറിന്റെ അടിവശം താഴെ നിന്ന് അധിക പിന്തുണ നൽകുക എന്നതാണ്. അതുപോലെ, പിന്തുണാ പോയിന്റുകൾ പാലത്തിന്റെ അറ്റങ്ങളിൽ നിന്ന് അടുത്ത അകത്തെ പാനൽ പോയിന്റിലേക്ക് മാറ്റുന്നത് ഗിർഡറിന്റെ ശേഷി വർദ്ധിപ്പിക്കും. പുതിയ കോൺഫിഗറേഷൻ അറ്റത്ത് കാന്റിലീവേർഡ് പാനലുകളുള്ള കുറഞ്ഞ സ്പാൻ ആയിരിക്കും. നിലവിലുള്ള പാലത്തിന്റെ ലോഡ് ചുമക്കുന്ന ശേഷി വർദ്ധിപ്പിക്കുന്നതിനുള്ള മറ്റൊരു നൂതന മാർഗ്ഗം, ബാഹ്യ പോസ്റ്റ് ടെൻഷനിംഗ് ടെൻഡോണുകൾ വഴി ഘടനാപരമായ സംവിധാനത്തിൽ ക erb ണ്ടർബാലൻസിംഗ് ശക്തികളെ അവതരിപ്പിക്കുക എന്നതാണ്, ഇത് പോസ്റ്റ്-ടെൻഷൻ ചെയ്ത കോൺക്രീറ്റ് ബീമിലെ അതേ രീതിയിൽ പ്രവർത്തിക്കുന്നു. ഈ നടപടിക്രമം ഘടനയിൽ പുതിയ സമ്മർദ്ദങ്ങൾ സൃഷ്ടിക്കുകയും ഘടനയിൽ നിലവിലുള്ള ഡെഡ് അല്ലെങ്കിൽ ലൈവ് ലോഡുകളുടെ ഫലങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു. അങ്ങനെ പാലത്തിന്റെ തത്സമയ ലോഡ് ശേഷി വർദ്ധിക്കുന്നു.

ടൈപ്പ് ബ്രിഡ്ജുകളിലൂടെ നിലവിലുള്ളവയ്ക്ക് അത്തരം ആവശ്യകതകൾ നിറവേറ്റുന്നതിന് മാറ്റങ്ങൾ ആവശ്യമായി വന്നേക്കാം. എൻഡ് പോർട്ടൽ സിസ്റ്റങ്ങളും സ്വേ ബ്രേസിംഗുകളും ബാധിക്കുന്ന ഏറ്റവും സാധാരണ അംഗങ്ങളാണ്. പുതിയ അളവുകൾ മായ്ക്കുന്നതിന് ഈ ഘടകങ്ങൾ പുന oc സ്ഥാപിക്കേണ്ടതുണ്ട്. ഘടനയ്ക്കുള്ളിൽ സ്ഥലം ലഭ്യമല്ലെങ്കിൽ, പുതിയ ക്ലിയറൻസ് ഡയഗ്രം മായ്ക്കുന്നതിന് പോർട്ടൽ ബ്രേസിംഗുകളും സ്വേ ബ്രേസിംഗുകളും ബ്രിഡ്ജ് ഘടനയ്ക്ക് മുകളിൽ സ്ഥാപിച്ച് നോഡ് പോയിന്റുകളിൽ മുകളിലുള്ള ചോർഡുകളിൽ സ്ഥാപിച്ചിരിക്കുന്ന സ്റ്റൂളുകളിൽ ഇവ ശരിയാക്കേണ്ടതുണ്ട്. മുകളിലെ കീബോർഡുകളിൽ നിന്ന് ബെയറിംഗുകളിലേക്ക് ലാറ്ററൽ ശക്തികളെ കൈമാറാൻ ദത്തെടുത്ത സംവിധാനം പര്യാപ്തമാണെന്ന് ഉറപ്പാക്കാൻ ഡിസൈൻ പരിശോധന നടത്തേണ്ടത് ആവശ്യമാണ്.

മുകളിൽ വിശദീകരിച്ച പരിഷ്കാരങ്ങൾ / പുനരധിവാസ പ്രവർത്തനങ്ങൾ എന്നിവ ഉൾക്കൊള്ളുന്ന ചില സാധാരണ കണക്ഷനുകൾ കാണിക്കുന്ന ചില സ്കെച്ചുകൾ അനുബന്ധത്തിൽ നൽകിയിരിക്കുന്നു.

കോമൺ പ്രശ്നങ്ങളും പരിഹാര പരിഹാരങ്ങളും

അടിസ്ഥാനങ്ങളിലേക്ക് ലോഡുകൾ കൈമാറുന്നതിനും പിന്തുണയ്ക്കുന്ന സൂപ്പർ സ്ട്രക്ചറിന്റെ ചലനങ്ങൾ അനുവദിക്കുന്നതിനും ബിയറിംഗുകൾ പ്രാഥമികമായി ആവശ്യമാണ്. ബ്രിഡ്ജ് ഘടനയിൽ താരതമ്യേന ചെറിയ ഘടകങ്ങൾ ആണെങ്കിലും, ഏതെങ്കിലും പാലത്തിന്റെ ശരിയായ പ്രവർത്തനത്തിന് ഇവയ്ക്ക് പ്രാധാന്യമുണ്ട്. ബിയറിംഗുകളുടെ അനുചിതമായ പ്രവർത്തനം മൂലമാണ് പല സന്ദർഭങ്ങളിലും സൂപ്പർസ്ട്രക്ചറിലും സബ്സ്ട്രക്ചറുകളിലും വിഷമം കണ്ടെത്തിയത്. ഈ വിഭാഗത്തിൽ, ബെയറിംഗുകളുമായി ബന്ധപ്പെട്ട പൊതുവായ ചില പ്രശ്നങ്ങളും അവയുടെ പരിഹാര പരിഹാരങ്ങളും ചർച്ചചെയ്യപ്പെട്ടു.

നേരത്തെ ചർച്ച ചെയ്തതുപോലെ, ഉരുക്കിന്റെ നാശവും തുരുമ്പും കൂടുതലും ഉണ്ടാകുന്നത് വെള്ളം, പൊടി, അവശിഷ്ടങ്ങൾ എന്നിവയാണ്, അവ പലപ്പോഴും ബെയറിംഗുകളുടെ സ്ഥലത്ത് ശേഖരിക്കും, ഈർപ്പം ആഗിരണം ചെയ്യാനും നിലനിർത്താനും അതുവഴി നാശത്തിനും കാരണമാകുന്നു. അതിനാൽ, ബെയറിംഗുകളുടെ സ്ഥലത്ത് അവശിഷ്ടങ്ങൾ അടിഞ്ഞുകൂടാൻ അനുവദിക്കുന്നില്ലെന്ന് ഉറപ്പാക്കേണ്ടത് അത്യാവശ്യമാണ്.

കോൺടാക്റ്റ് പ്രതലങ്ങളിൽ കനത്ത നാശമുണ്ടാകുന്നത് സംഘർഷത്തിന്റെ ഗുണകം ഗണ്യമായി വർദ്ധിപ്പിക്കുകയും അതുവഴി സ്ലൈഡിംഗ് പ്ലേറ്റുകളുടെയോ റോളറുകളുടെയോ ചലനത്തെ തടസ്സപ്പെടുത്തുകയും ബെയറിംഗുകൾ ഫലപ്രദമല്ലാതാക്കുകയും ചെയ്യുന്നു. പലപ്പോഴും ടൂത്ത് ബാറുകൾ അല്ലെങ്കിൽ കുറ്റി പോലുള്ള ചെറിയ ഘടകങ്ങൾ നശിപ്പിക്കപ്പെടുന്നു, അതിന്റെ ഫലമായി ബെയറിംഗിന്റെ ചലനം നിയന്ത്രിക്കപ്പെടുന്നു.14

ബിയറിംഗുകൾ കഠിനമായ നാശത്തിന്റെ ഫലങ്ങൾ കാണിക്കുമ്പോൾ, ഇവയ്ക്ക് താൽക്കാലിക നീക്കംചെയ്യലും സമഗ്രമായ പരിശോധനയും ആവശ്യമായി വന്നേക്കാം. കേടുവന്ന ഘടകങ്ങൾ മാറ്റി പകരം വയ്ക്കുകയും ആവശ്യമെങ്കിൽ പെയിന്റിംഗ്, ഗ്രീസ് എന്നിവയ്ക്ക് ശേഷം പുനർനിർമിക്കുകയും വേണം. നാശനഷ്ടം മൂലം ഘടകങ്ങളുടെ വലിയ നഷ്ടമൊന്നും ഘടകങ്ങൾ കാണിക്കുന്നില്ലെങ്കിൽ, അവയ്ക്ക് സിറ്റുവിലും ഗ്രീസിംഗിലും വൃത്തിയാക്കൽ മാത്രമേ ആവശ്യമുള്ളൂ.

ബ്രിഡ്ജ് ബെയറിംഗുകളുടെ തെറ്റായ ക്രമീകരണം സൂപ്പർസ്ട്രക്ചറിന്റെ ചലനങ്ങളെ നിയന്ത്രിക്കുകയും ബ്രിഡ്ജ് ഘടനയിൽ അധിക ശക്തികളെ പ്രേരിപ്പിക്കുകയും ചെയ്യും. ചലിക്കുന്ന ലോഡുകൾ, കടുത്ത ഭൂകമ്പം, ബെയറിംഗുകൾ വികലമായ ഫാബ്രിക്കേഷൻ ക്രമീകരിക്കുന്നതിലെ പിശക്, അല്ലെങ്കിൽ കഠിനമായ ഭൂകമ്പങ്ങൾ കാരണം ലീനിയർ, ഡക്റ്റൈൽ അല്ലാത്ത സബ്സ്ട്രക്ചർ ചലനം എന്നിവ കാരണം സൂപ്പർസ്ട്രക്ചറിന്റെ അമിതമായ വൈബ്രേഷൻ അല്ലെങ്കിൽ അമിതഭാരം മൂലം അടിത്തറ പരിഹരിക്കുന്നതാണ് തെറ്റായ ക്രമീകരണം.

തെറ്റായി രൂപകൽപ്പന ചെയ്ത ബെയറിംഗിനെ ആദ്യം ബ്രിഡ്ജ് സൂപ്പർസ്ട്രക്ചർ ഉപയോഗിച്ച് ജാക്കുചെയ്യുന്നതിലൂടെ ഭാരം ലഘൂകരിക്കാനും ഘടനയെ പിന്തുണയ്ക്കുന്നതിന് താൽക്കാലിക പ്രോപ്പുകൾ അവതരിപ്പിക്കാനും തുടർന്ന് ശരിയായ വിന്യാസത്തോടെ ബെയറിംഗ് ഘടകങ്ങൾ പുന -ക്രമീകരിക്കാനും കഴിയും. റോളറുകളുടെ ചെരിവ്. സാധാരണയായി ജാക്കിംഗ് പോയിന്റുകൾ ഒരു സ്റ്റീൽ ബ്രിഡ്ജിൽ മുൻകൂട്ടി സ്ഥിതിചെയ്യുന്നു. എന്നിരുന്നാലും, ഒരു പ്രത്യേക പാലത്തിൽ ഇവ ലഭ്യമല്ലെങ്കിൽ, പാലത്തിന്റെ സ്ഥിരതയും ബന്ധപ്പെട്ട അംഗത്തിന്റെ ജാക്ക് ചെയ്യാനുള്ള പര്യാപ്തതയും കണക്കിലെടുത്ത് അനുയോജ്യമായ ജാക്കിംഗ് പോയിന്റുകൾ വികസിപ്പിക്കേണ്ടത് ആവശ്യമാണ്.

ബെയറിംഗുകളുടെ ടിൽറ്റിംഗ് സബ്സ്ട്രക്ചറിന്റെയോ സൂപ്പർസ്ട്രക്ചറിന്റെയോ ചലനം മൂലമോ അല്ലെങ്കിൽ രണ്ടും കൂടിയാകാം. രണ്ടായാലും, ചരിഞ്ഞ ബെയറിംഗ് പുന reset സജ്ജമാക്കുന്നതിന് മുമ്പ് അത്തരം ചലനങ്ങൾക്കുള്ള പരിഹാര നടപടികൾ ആദ്യം നടപ്പിലാക്കണം. അല്ലെങ്കിൽ, കുറച്ച് സമയത്തിന് ശേഷം പ്രശ്നം ആവർത്തിക്കാം. തെറ്റായി രൂപകൽപ്പന ചെയ്ത ബെയറിംഗുകളുടെ അതേ രീതിയിൽ ചരിഞ്ഞ ബെയറിംഗുകൾ പുന ting സജ്ജമാക്കൽ നടത്താം. കഠിനമായ ഭൂകമ്പം മൂലം ചലനങ്ങൾ ഉണ്ടാകാം.

കോൺക്രീറ്റ് ബെഡ് ബ്ലോക്കുകൾ ഗണ്യമായ ലംബ, തിരശ്ചീന ശക്തികൾക്ക് വിധേയമാണ്. തൽഫലമായി, പല പഴയ പാലങ്ങളിലെയും ഈ സ്ഥലങ്ങൾ മോശമാകുന്നതായി കണ്ടെത്തി. ബെഡ്പ്ലേറ്റിന്റെ അടിവശം, ബെഡ് ബ്ലോക്കിന്റെ മുകൾഭാഗം എന്നിവയ്ക്കിടയിൽ ശരിയായതും ആകർഷകവുമായ സമ്പർക്കം ഇല്ലാത്തതുകൊണ്ടോ അല്ലെങ്കിൽ കടുത്ത ഭൂകമ്പം മൂലമോ ആയിരിക്കാം ഇത്. തെറ്റായി രൂപകൽപ്പന ചെയ്ത ഡെക്ക് ജോയിന്റുകൾക്ക് മുകളിലുള്ള റോഡ്വേ ഉപരിതലത്തിന്റെ മോശം കാരണം വാഹനങ്ങളിൽ നിന്ന് ആവർത്തിച്ചുള്ള ഇംപാക്ട് ലോഡുകൾ സ്ഥിതി കൂടുതൽ വഷളാക്കിയേക്കാം. നേരത്തെ ചർച്ച ചെയ്ത കാരണങ്ങളാൽ ബെയറിംഗുകളുടെ തകരാറുകൾ ദുരിതത്തിന് കാരണമായേക്കാം.

അറ്റകുറ്റപ്പണി നടത്തുന്നതിന് മുമ്പ്, ബെഡ് ബ്ലോക്കുകളിലെ ദുരിതത്തിന്റെ കാരണം അന്വേഷിക്കണം. കേടായ ബെഡ് ബ്ലോക്കുകൾ നന്നാക്കണം, അല്ലെങ്കിൽ ആവശ്യമെങ്കിൽ ശക്തമായ കോൺക്രീറ്റ് മിശ്രിതം ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കണം. ഈ ആവശ്യത്തിനായി, ലോഡുകൾ ഒഴിവാക്കുന്നതിന് സൂപ്പർസ്ട്രക്ചർ ആദ്യം ജാക്കുചെയ്യേണ്ടതുണ്ട്, കൂടാതെ താൽക്കാലിക പ്രോപ്പുകളിൽ പിന്തുണയ്ക്കുകയും ചെയ്യുന്നു. കോൺക്രീറ്റ് കഠിനമാക്കിയതിനുശേഷം മാത്രമേ ബിയറിംഗുകൾ വീണ്ടും ഇൻസ്റ്റാൾ ചെയ്യാവൂ.

റോളറുകളിലെ കടുത്ത നാശം, പ്രധാന ഘടകങ്ങളിലെ വിള്ളലുകൾ തുടങ്ങിയ പ്രധാന വൈകല്യങ്ങൾ ഒരു ബിയറിംഗിന് നേരിടേണ്ടി വരുമ്പോൾ, അത്തരം ഒരു ബെയറിംഗ് പൂർണ്ണമായും മാറ്റിസ്ഥാപിക്കുന്നത് നല്ലതാണ്. ഒരു വിദൂര സ്ഥലത്ത് ഒരു പാലം സ്ഥിതിചെയ്യുമ്പോൾ, അത് നന്നാക്കുന്നതിനുപകരം ഒരു ബെയറിംഗ് മാറ്റിസ്ഥാപിക്കുന്നത് എളുപ്പവും വിലകുറഞ്ഞതുമാകാം. കൂടാതെ, നിലവാരമില്ലാത്ത പാലങ്ങളിൽ (അമിത ചരിവുള്ള പാലങ്ങൾ പോലുള്ളവ), ബെയറിംഗുകൾ മൾട്ടിഡയറക്ഷണൽ റൊട്ടേഷന് വിധേയമാക്കുകയും നിലവിലുള്ള പരമ്പരാഗത ബെയറിംഗുകൾ അത്തരം വ്യവസ്ഥകൾക്കായി രൂപകൽപ്പന ചെയ്തിട്ടില്ല. അത്തരം സാഹചര്യങ്ങളിൽ നിലവിലുള്ള ബെയറിംഗിന് ആധുനിക എലാസ്റ്റോമെറിക് അല്ലെങ്കിൽ കലം അല്ലെങ്കിൽ ഗോളാകൃതിയിലുള്ള ബെയറിംഗുകൾ ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കേണ്ടതുണ്ട്.

മാറ്റിസ്ഥാപിക്കുന്ന സാഹചര്യത്തിൽ ഇനിപ്പറയുന്ന പോയിന്റുകൾ പരിഗണിക്കേണ്ടതുണ്ട്15

ബെയറിംഗുകൾ:

പരിപാലനം

പുതുതായി നിർമ്മിച്ച ഉരുക്ക് പാലത്തിന്റെ കാര്യത്തിലെന്നപോലെ, പുനരധിവസിപ്പിച്ച പാലവും പ്രകൃതിദത്തവും മനുഷ്യനിർമ്മിതവുമായ സാഹചര്യങ്ങൾ മൂലം നശിക്കുന്ന അപകടങ്ങളിൽ നിന്ന് സംരക്ഷിക്കേണ്ടതുണ്ട്, അതിനാൽ പുനരധിവാസത്തിനായി നടത്തിയ നിക്ഷേപം അകാലത്തിൽ പാഴാകരുത്. അതിനാൽ പുനരധിവസിപ്പിച്ച എല്ലാ പാല ഘടനകൾക്കും നന്നായി ആസൂത്രണം ചെയ്തതും നിരീക്ഷിച്ചതുമായ പരിശോധനയുടെയും പരിപാലന വ്യവസ്ഥയുടെയും ആമുഖം ആവശ്യമാണ്. 'ബ്രിഡ്ജ് മാനേജ്മെന്റ് സിസ്റ്റം (ബിഎംഎസ്)' എന്ന് പൊതുവായി വിളിക്കപ്പെടുന്ന അത്തരമൊരു സംവിധാനം, ഘടനയുടെ നിലവിലെ അവസ്ഥയെക്കുറിച്ച് ആനുകാലിക പരിശോധനയും റെക്കോർഡിംഗും ഉറപ്പാക്കുകയും സമയബന്ധിതമായി പരിഹാര നടപടികൾ കൈക്കൊള്ളുന്നതിനുള്ള പാലത്തിന്റെ ഘടനയെക്കുറിച്ച് നിരന്തരം അധികാരികളെ അറിയിക്കുകയും ചെയ്യും. .

പതിവ് പരിശോധനയ്ക്കും പാലങ്ങളുടെ പരിപാലനത്തിനുമുള്ള ആവശ്യകതകൾ പ്രസിദ്ധീകരിച്ച മറ്റ് സാഹിത്യങ്ങളിൽ ഉൾപ്പെടുത്തിയിട്ടുണ്ട് (ഉദാ.IRC: 24-2001,IRC: SP: 18 ഒപ്പംഐആർസി: എസ്പി: 35). അതിനാൽ ഇവ ഇവിടെ ആവർത്തിക്കില്ല. പുനരധിവസിപ്പിച്ച പഴയ ഉരുക്ക് പാലങ്ങൾക്ക് ആവശ്യമായ അറ്റകുറ്റപ്പണി അറ്റകുറ്റപ്പണികൾക്കുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ നൽകുന്നതിനാണ് ഈ വിഭാഗം പ്രധാനമായും ഉദ്ദേശിക്കുന്നത്.

പുനരധിവസിപ്പിച്ച ബ്രിഡ്ജ് ഗർഡറുകളുടെ പരിശോധന / നിരീക്ഷണത്തിന്റെ ആവൃത്തിയും നിലയും വ്യക്തമാക്കിയിരിക്കണംIRC: 24-2001 ഇനിപ്പറയുന്ന പരിഷ്ക്കരണങ്ങളോടെ.

മിക്കപ്പോഴും, എളുപ്പത്തിൽ ആക്സസ് ചെയ്യാവുന്ന പ്രദേശങ്ങൾ പതിവായി വരയ്ക്കുന്നു, അതേസമയം അത്ര എളുപ്പത്തിൽ ആക്സസ് ചെയ്യാനാവാത്ത പ്രദേശങ്ങൾ ശരിയായ ശ്രദ്ധ നേടുന്നില്ലെന്ന് അനുഭവത്തിൽ നിന്ന് മനസ്സിലാക്കാം. അതിനാൽ എളുപ്പത്തിൽ ആക്സസ് ഉള്ള പ്രദേശങ്ങൾ സാധാരണയായി വർഷങ്ങളായി തുരുമ്പെടുക്കില്ല. മറുവശത്ത്, ആക്സസ് ചെയ്യാനാവാത്ത ഭാഗങ്ങൾ പലപ്പോഴും നശിപ്പിക്കപ്പെടുന്നു. അറ്റകുറ്റപ്പണി പെയിന്റിംഗ് സമയത്ത് ഈ വർഷം ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്.

പുതിയ കോട്ടിംഗ് പ്രയോഗിക്കുന്നതിന് മുമ്പ് അംഗത്തിന്റെ ഉപരിതലത്തിൽ നിന്ന് എല്ലാ അഴുക്കും എണ്ണയും തുരുമ്പും നീക്കംചെയ്യേണ്ടത് ആവശ്യമാണ്. കനത്ത തുരുമ്പെടുക്കുന്ന സാഹചര്യത്തിൽ, വിഭാഗീയ വിസ്തീർണ്ണം നഷ്ടപ്പെടുന്നത് അനുവദനീയമായ പരിധിക്കപ്പുറത്തല്ലെന്ന് ഉറപ്പുവരുത്താൻ ഉചിതമായ ശ്രദ്ധ നൽകണം, ഈ സാഹചര്യത്തിൽ പെയിന്റിംഗിന് മുമ്പ് കോറോൺ പ്ലേറ്റ് ചേർത്ത് അംഗത്തെ ശക്തിപ്പെടുത്തേണ്ടിവരും.

ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ട മറ്റൊരു വശം ഒരു അംഗത്തിന്റെ അമിത കോട്ടിംഗാണ്. കട്ടിയുള്ള കോട്ടിംഗുകൾ ഉരുക്ക് ഉപരിതലത്തിന് കൂടുതൽ സംരക്ഷണം നൽകുന്നതായി തോന്നാമെങ്കിലും, ഇത് വാസ്തവത്തിൽ വിപരീത ഫലപ്രദമാകാം, ഇത് കോട്ടിന്റെ വിള്ളലിനും ഫ്ലേക്കിംഗിനും ഇടയാക്കും. ഈ അവസ്ഥയ്ക്ക് ബാധിച്ച സ്ഥലത്ത് മുഴുവൻ കോട്ടിംഗും നീക്കംചെയ്യേണ്ടതുണ്ട്.

ഒരു ബ്രിഡ്ജ് ഘടനയ്ക്കായി സ്വീകരിച്ച പ്രാരംഭ പെയിന്റിംഗ് സംവിധാനവും അറ്റകുറ്റപ്പണി പെയിന്റിംഗിന്റെ ഗുണനിലവാരവും16

തുടർന്നുള്ള കാലയളവിൽ, നിലവിൽ നടക്കുന്ന അറ്റകുറ്റപ്പണി പെയിന്റിംഗ് ജോലിയുടെ കാര്യക്ഷമതയിൽ കാര്യമായ സ്വാധീനം ചെലുത്തുക. ഒറിജിനൽ പെയിന്റിംഗ് സംവിധാനം സേവന അവസ്ഥയ്ക്ക് അപര്യാപ്തമായിരുന്നുവെങ്കിൽ, അല്ലെങ്കിൽ ജോലിസ്ഥലം ആവശ്യമുള്ള തലത്തിലേക്ക് എത്തിയിരുന്നില്ലെങ്കിൽ, കാര്യക്ഷമമായ പെയിന്റിംഗ് ജോലികൾ വളരെ ബുദ്ധിമുട്ടാണ്, അതുപോലെ, വർഷങ്ങളായി അപര്യാപ്തമായ അറ്റകുറ്റപ്പണികൾക്ക് വിപുലമായ വൃത്തിയാക്കലും പലപ്പോഴും വലിയ തോതിലുള്ള പാച്ച് പെയിന്റിംഗ് ആവശ്യമുള്ള ജോലികളും നന്നാക്കേണ്ടതുണ്ട്. പെയിന്റിംഗിന്റെ അവസാന അങ്കിയിലേക്ക്.

നിലവിലുള്ള പെയിന്റിന്റെ പ്രകടനം തൃപ്തികരമാണെങ്കിൽ, സമാന പെയിന്റ് സാധാരണയായി നിലവിലുള്ളതിനേക്കാൾ പ്രയോഗിക്കുന്നു. എന്നിരുന്നാലും, നിലവിലുള്ള പെയിന്റിംഗ് സംവിധാനം തൃപ്തികരമല്ലെങ്കിൽ, പുതിയതിലേക്ക് പോകേണ്ടത് ആവശ്യമായി വന്നേക്കാം. അത്തരമൊരു സാഹചര്യത്തിൽ ഇനിപ്പറയുന്ന വശങ്ങൾ ശ്രദ്ധാപൂർവ്വം പരിഗണിക്കേണ്ടതുണ്ട്:

പുതിയ സംരക്ഷണ സംവിധാനം നിലവിലുള്ള സിസ്റ്റവുമായി പൊരുത്തപ്പെടണം. അല്ലാത്തപക്ഷം പുതിയ കോട്ട് ദീർഘകാലത്തേക്ക് നിലവിലുള്ള ഒന്നിനോട് ചേർന്നുനിൽക്കില്ല. കൂടാതെ, നിലവിലുള്ള പെയിന്റിന് പുതിയ അറ്റകുറ്റപ്പണി അങ്കി പിടിക്കാൻ ഉപരിതലത്തെ അസമമാക്കുന്നതിന് പ്രത്യേക ഉരച്ചിൽ ചികിത്സ ആവശ്യമായി വന്നേക്കാം.

ഒരു കോട്ടിംഗ് സിസ്റ്റം തിരഞ്ഞെടുക്കുന്നതിന്, ഇനിപ്പറയുന്ന വശങ്ങൾക്ക് പ്രത്യേക പരിഗണന ആവശ്യമാണ്:

മൊത്തത്തിലുള്ള പുരോഗതിയിൽ കാലതാമസം ഒഴിവാക്കാൻ പുതിയ കോട്ടിംഗ് സംവിധാനവും അതിന്റെ പ്രയോഗത്തിനുള്ള സൗകര്യങ്ങളും എളുപ്പത്തിൽ ലഭ്യമാണ്.

അറ്റകുറ്റപ്പണികൾക്കുള്ള പ്രവേശനം ബുദ്ധിമുട്ടുള്ളതും ചെലവേറിയതുമായ വിദൂര പ്രദേശങ്ങളിൽ സ്ഥിതിചെയ്യുന്ന പാലങ്ങൾ, പ്രാരംഭ ചെലവ് കൂടുതലാണെങ്കിലും കൂടുതൽ മോടിയുള്ള കോട്ടിംഗ് സംവിധാനം അഭികാമ്യമാണ്.

പ്രഗത്ഭരായ തൊഴിലാളികളുടെ കുറവുണ്ടെങ്കിൽ ഈ വർഷം വളരെ പ്രധാനമാണ്. അത്തരം സാഹചര്യങ്ങളിൽ, സ്പെഷ്യലിസ്റ്റ് ഓപ്പറേറ്റർമാർ ആവശ്യമില്ലാത്ത സിസ്റ്റങ്ങൾ (ഉദാഹരണത്തിന്, സ്ഫോടനം വൃത്തിയാക്കൽ) അഭികാമ്യമാണ്.

സംരക്ഷണ സംവിധാനത്തിന്റെ സാമ്പത്തിക വിലയിരുത്തലിനായി, മൊത്തം ചെലവ് വിലയിരുത്തുന്നതിന് പ്രാരംഭ ചെലവും ഭാവിയിലെ പരിപാലന ചെലവുകളും പരിഗണിക്കണം. ഈ ആവശ്യത്തിനായി ചില പ്രൈമ ഫേസി അനുയോജ്യമായ സിസ്റ്റങ്ങളുടെ മൊത്തം ലൈഫ് സൈക്കിൾ ചെലവുകൾ (എൽസിസി) കണക്കാക്കി താരതമ്യം ചെയ്യണം. ആക്രമണാത്മക അന്തരീക്ഷത്തിൽ അല്ലെങ്കിൽ വിദൂരവും ആക്സസ് ചെയ്യാനാകാത്തതുമായ സ്ഥലത്ത് പാലം സ്ഥിതിചെയ്യുന്ന സ്ഥലത്ത്, പ്രത്യേക മോഷണ പ്രതിരോധശേഷിയുള്ള പെയിന്റിംഗ് സംവിധാനം, കൂടുതൽ ദൈർഘ്യമുള്ള സ്വത്ത്, എന്നാൽ ഉയർന്ന ചിലവ് പരിധിയോടെ ഒരു കാലയളവിൽ കൂടുതൽ സാമ്പത്തികമാണെന്ന് തെളിയിക്കാം. ലൈഫ് സൈക്കിൾ കോസ്റ്റ് രീതി ഉപയോഗിച്ച് വിശകലനം ചെയ്യുകയാണെങ്കിൽ.

പരിഗണിക്കേണ്ട മറ്റ് ചില ഘടകങ്ങൾ ഇവയാണ്:

വീണ്ടും പെയിന്റിംഗ്

ഒരു പുതിയ പാലം ഘടനയുടെ കാര്യത്തിലെന്നപോലെ, പുതിയ കോട്ടിംഗ് സംവിധാനം ഫലപ്രദമാക്കുന്നതിന് ഉപരിതല തയ്യാറാക്കൽ വളരെ പ്രധാനമാണ്. ഉപരിതലം ശരിയായി വൃത്തിയാക്കി തുരുമ്പിൽ നിന്നോ മറ്റ് രാസവസ്തുക്കളിൽ നിന്നോ സ്വതന്ത്രമാക്കിയില്ലെങ്കിൽ, പുതിയ കോട്ടിംഗിന് കീഴിലുള്ള നാശം വീണ്ടും ആരംഭിക്കാൻ സാധ്യതയുണ്ട്.

ഈ പ്രസിദ്ധീകരണത്തിന്റെ തയ്യാറെടുപ്പിനായി, ഇനിപ്പറയുന്ന ഇന്ത്യൻ, അന്താരാഷ്ട്ര നിലവാരവും റഫറൻസുകളും പരിഗണിക്കപ്പെട്ടു. പ്രസിദ്ധീകരിക്കുന്ന സമയത്ത്, സൂചിപ്പിച്ച പതിപ്പുകൾ സാധുവായിരുന്നു. എല്ലാ മാനദണ്ഡങ്ങളും പുനരവലോകനത്തിന് വിധേയമാണ്, കൂടാതെ ഈ മാർഗ്ഗനിർദ്ദേശങ്ങളെ അടിസ്ഥാനമാക്കിയുള്ള കരാറുകളിലെ കക്ഷികൾ ഏറ്റവും പുതിയ മാനദണ്ഡങ്ങൾ ചേർക്കുന്നതിനുള്ള സാധ്യത അന്വേഷിക്കാൻ പ്രോത്സാഹിപ്പിക്കുന്നു.18

| എസ്. | ഡോക്യുമെന്റ് / പബ്ലിക്കേഷൻ നമ്പർ. | പ്രമാണത്തിന്റെ ശീർഷകം |

|---|---|---|

| 1 | IRC: 24-2001 | റോഡ് ബ്രിഡ്ജുകൾക്കായുള്ള സ്റ്റാൻഡേർഡ് സവിശേഷതകളും പ്രാക്ടീസ് കോഡും വിഭാഗം V, സ്റ്റീൽ റോഡ് ബ്രിഡ്ജുകൾ (രണ്ടാമത്തെ പുനരവലോകനം) |

| 2 | IRC: SP: 18-1978 | ഹൈവേ ബ്രിഡ്ജ് പരിപാലന പരിശോധനയ്ക്കുള്ള മാനുവൽ |

| 3 | IRC: SP: 35-1990 | പാലങ്ങളുടെ പരിശോധനയ്ക്കും പരിപാലനത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ |

| 4 | IRC: SP: 37-1999 | പാലങ്ങളുടെ ലോഡ് വഹിക്കാനുള്ള ശേഷി വിലയിരുത്തുന്നതിനുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ |

| 5 | IRC: SP: 40-1993 | പാലങ്ങളുടെ ശക്തിപ്പെടുത്തുന്നതിനും പുനരധിവസിപ്പിക്കുന്നതിനുമുള്ള സാങ്കേതിക വിദ്യകളെക്കുറിച്ചുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ |

| 6 | IS: 1182: 1983 | ഫ്യൂഷന്റെ റേഡിയോഗ്രാഫിക് പരിശോധനയ്ക്കുള്ള ശുപാർശിത പരിശീലനം സ്റ്റീൽ പ്ലേറ്റുകളിലെ വെൽഡഡ് ബട്ട് സന്ധികൾ (രണ്ടാമത്തെ പുനരവലോകനം) |

| 7 | IS: 2598: 1966 | വ്യാവസായിക റേഡിയോഗ്രാഫിക് പ്രാക്ടീസിനായുള്ള സുരക്ഷാ കോഡ് |

| 8 | IS: 3658: 1999 | ലിക്വിഡ് നുഴഞ്ഞുകയറ്റ പ്രവാഹം കണ്ടെത്തുന്നതിനുള്ള പ്രാക്ടീസ് കോഡ് |

| 9 | IS: 3664: 1981 | അൾട്രാസോണിക് പൾസ് എക്കോ കോൺടാക്റ്റിനും ഇമ്മേഴ്ഷൻ രീതികൾക്കുമായുള്ള പ്രാക്ടീസ് കോഡ് |

| 10 | IS: 3703: 1980 | മാഗ്നെറ്റിക് പാർട്ടിക്കിൾ ഫ്ലോ കണ്ടെത്തുന്നതിനുള്ള പ്രാക്ടീസ് കോഡ് |

| 11 | IS: 4260-1986 | ഫെറിറ്റിക് സ്റ്റീലിലെ ബട്ട് വെൽഡുകളുടെ അൾട്രാസോണിക് പരിശോധനയ്ക്കുള്ള ശുപാർശിത പരിശീലനം |

| 12 | IS: 5334: 2003 | വെൽഡ്സ്-കോഡ് പ്രാക്ടീസിന്റെ മാഗ്നെറ്റിക് കണികയുടെ പിഴവ് കണ്ടെത്തൽ |

| 13 | ആഷ്ടോ 1974 | പാലങ്ങളുടെ പരിപാലനത്തിനും പരിശോധനയ്ക്കുമുള്ള മാനുവൽ |

| 14 | ആഷ്ടോ 1983 | പാലങ്ങളുടെ പരിപാലനത്തിനും പരിശോധനയ്ക്കുമുള്ള മാനുവൽ |

| 15 | AASHTO Guide 1989 | ഉരുക്ക് പാലങ്ങളുടെ തളർച്ച രൂപകൽപ്പനയ്ക്കുള്ള സവിശേഷത |

| 16 | AASHTO Guide 1989 | നിലവിലുള്ള സ്റ്റീൽ, കോൺക്രീറ്റ് പാലങ്ങളുടെ കരുത്ത് വിലയിരുത്തുന്നതിനുള്ള സവിശേഷത |

| 17 | ആഷ്ടോ ഗൈഡ് 1990 | നിലവിലുള്ള ഉരുക്ക് പാലങ്ങളുടെ വിലയിരുത്തലിനുള്ള സവിശേഷത |

| 18 | HMSO ലണ്ടൻ 1983 | ബ്രിഡ്ജ് പരിശോധന ഗൈഡ് |

| 19 | ആർഡിഎസ്ഒ ഇന്ത്യൻ റെയിൽവേ 1990 | വെൽഡെഡ് ബ്രിഡ്ജ് ഗർഡറുകൾ പരിശോധിക്കുന്നതിനും പരിപാലിക്കുന്നതിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ |

| എസ്. | ഡോക്യുമെന്റ് / പബ്ലിക്കേഷൻ നമ്പർ. | പ്രമാണത്തിന്റെ ശീർഷകം |

|---|---|---|

| 1 | എൻസിആർപി റിപ്പോർട്ട് നമ്പർ 206 | വെൽഡെഡ് ബ്രിഡ്ജുകളിലെ തളർച്ചയുടെ നാശനഷ്ടങ്ങൾ കണ്ടെത്തലും നന്നാക്കലും 1979 |

| 2 | എൻസിആർപി റിപ്പോർട്ട് നമ്പർ 271 1984 | നാശനഷ്ടങ്ങൾ ഉരുക്ക് അംഗങ്ങളുടെ വിലയിരുത്തലിനും നന്നാക്കലിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ |

| 3 | ഓക്സ്ഫോർഡ്, ഐ ബി എച്ച് പബ്ലിഷിംഗ് കമ്പനി പ്രൈവറ്റ് ലിമിറ്റഡ് ലിമിറ്റഡ് ന്യൂഡൽഹി 2000 | ഉട്ട്പാൽ കെ. ഘോഷ് ഉരുക്ക് പാലങ്ങളുടെ അറ്റകുറ്റപ്പണിയും പുനരധിവാസവും |

| 4 | വൈലി ഐഇഇഇ 1992 | ബ്രിഡ്ജ് പരിശോധനയും പരിപാലനവും പാർസൺസ് ബ്രിങ്കർഹോഫ് |

| 5 | തോമസ് ടെൽഫോർഡ്, ലണ്ടൻ 2001 | എൽ കെ റീഡ്, ഡി എം മിൽനെ, ആർഇ ക്രെയ്ഗ് എന്നിവരുടെ ഉരുക്ക് പാലം ശക്തിപ്പെടുത്തൽ |

ഉത്പാൽ കെ. ഘോഷ് (ഓക്സ്ഫോർഡ് & ഐബിഎച്ച് പബ്ലിഷിംഗ് കമ്പനി (പി) ലിമിറ്റഡ്, ന്യൂഡൽഹി) എഴുതിയ “സ്റ്റീൽ പാലങ്ങളുടെ അറ്റകുറ്റപ്പണിയും പുനരധിവാസവും” എന്ന പുസ്തകത്തിന്റെ അനുമതിയോടെയാണ് മുകളിലുള്ള കണക്കുകൾ പുനർനിർമ്മിക്കുന്നത്.19

അനുബന്ധം

ഫിഗറുകളുടെ പട്ടിക

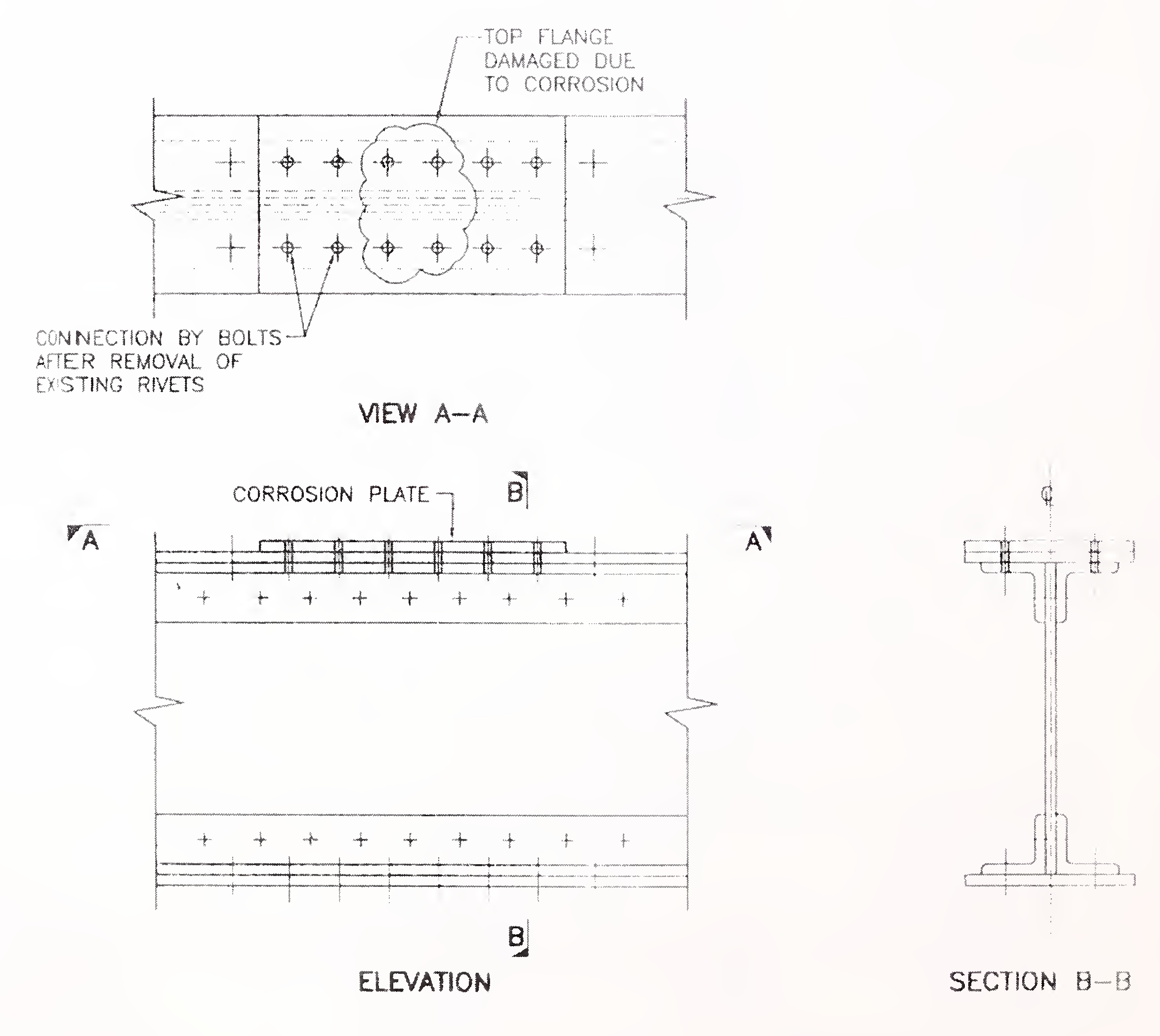

ചിത്രം നമ്പർ 1 നാശത്തിന്റെ പുനരധിവാസം റിവേറ്റഡ് ഗിർഡറിന്റെ ടോപ്പ് ഫ്ലേഞ്ച് പ്ലേറ്റ് കേടായി.

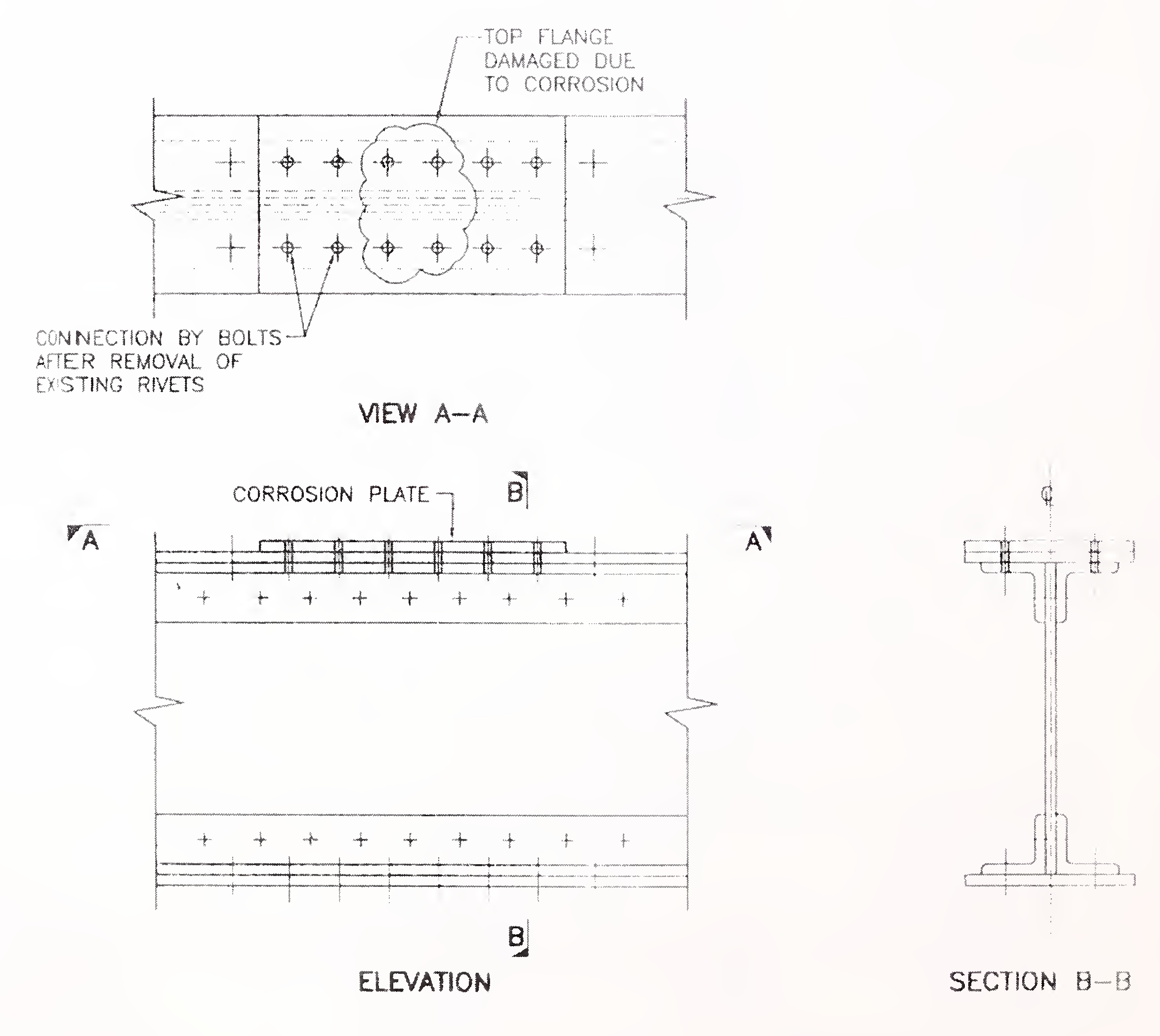

ചിത്രം നമ്പർ 2 നാശത്തിന്റെ പുനരധിവാസം കേടായ വെബ് പ്ലേറ്റ് റിവേറ്റഡ് ഗിർഡറിന്റെ.

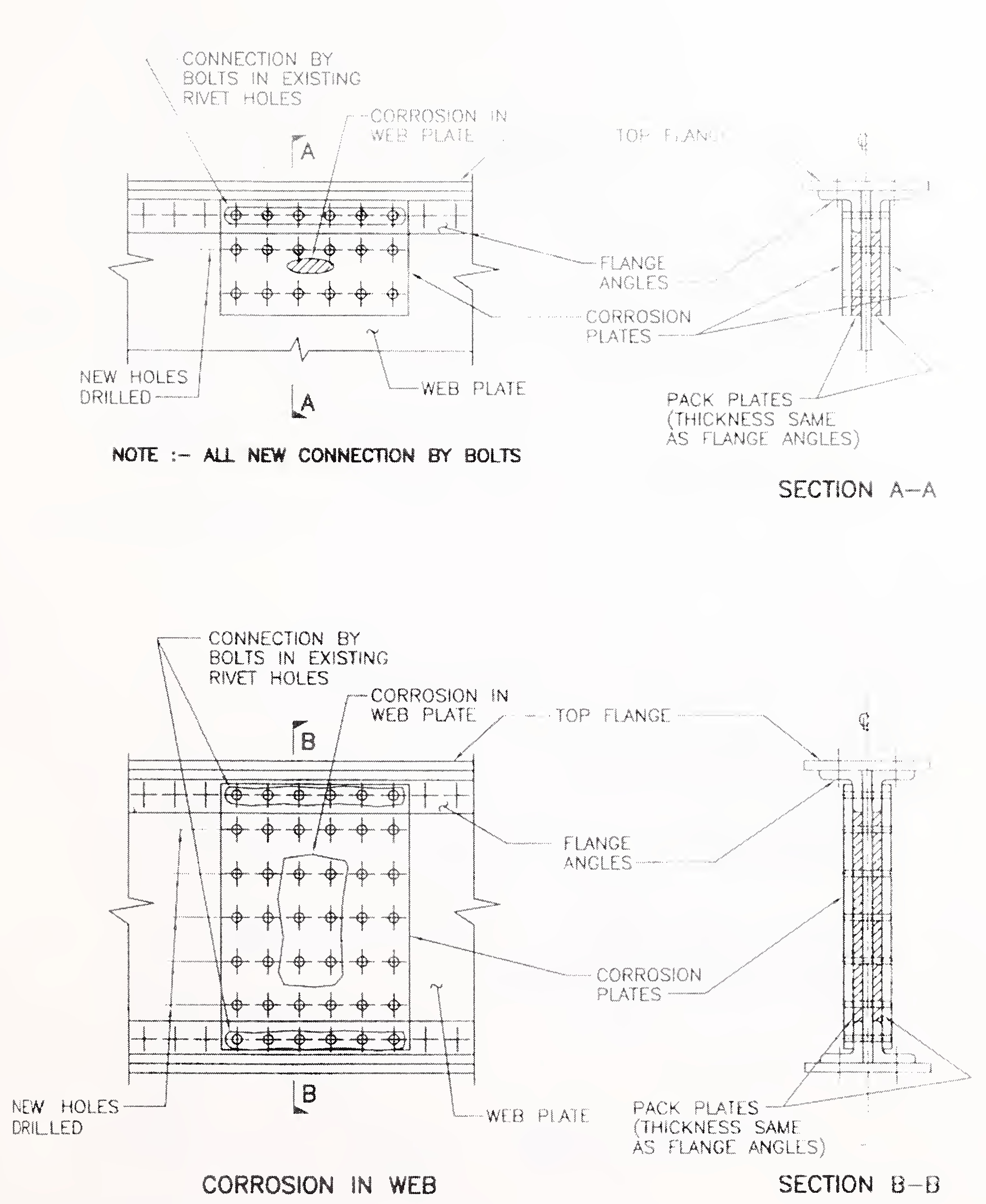

ചിത്രം നമ്പർ 3 നാശത്തിന്റെ പുനരധിവാസം ഒരു ട്രസ് പാലത്തിന്റെ അടിഭാഗത്തെ കേടുപാടുകൾ.

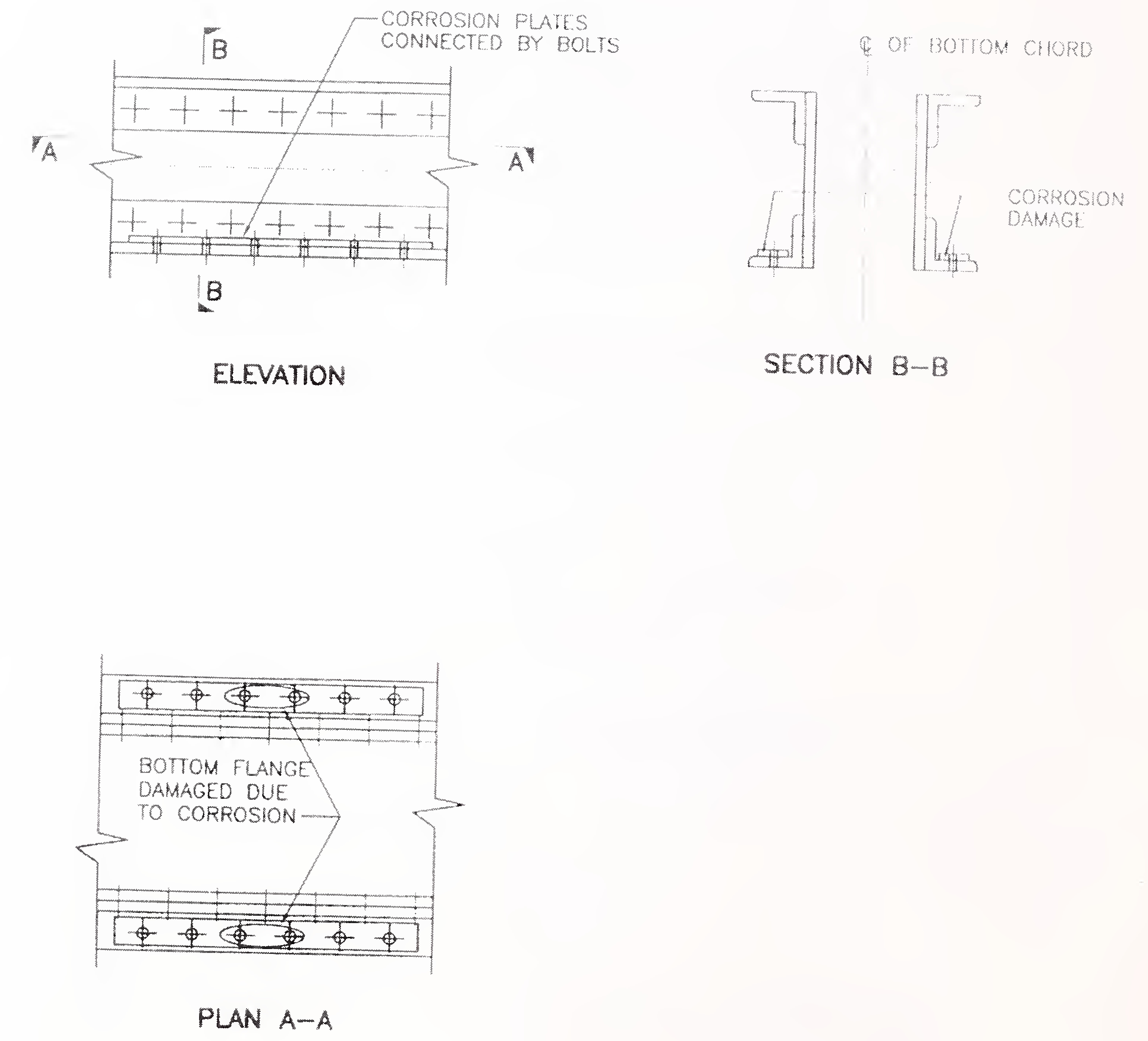

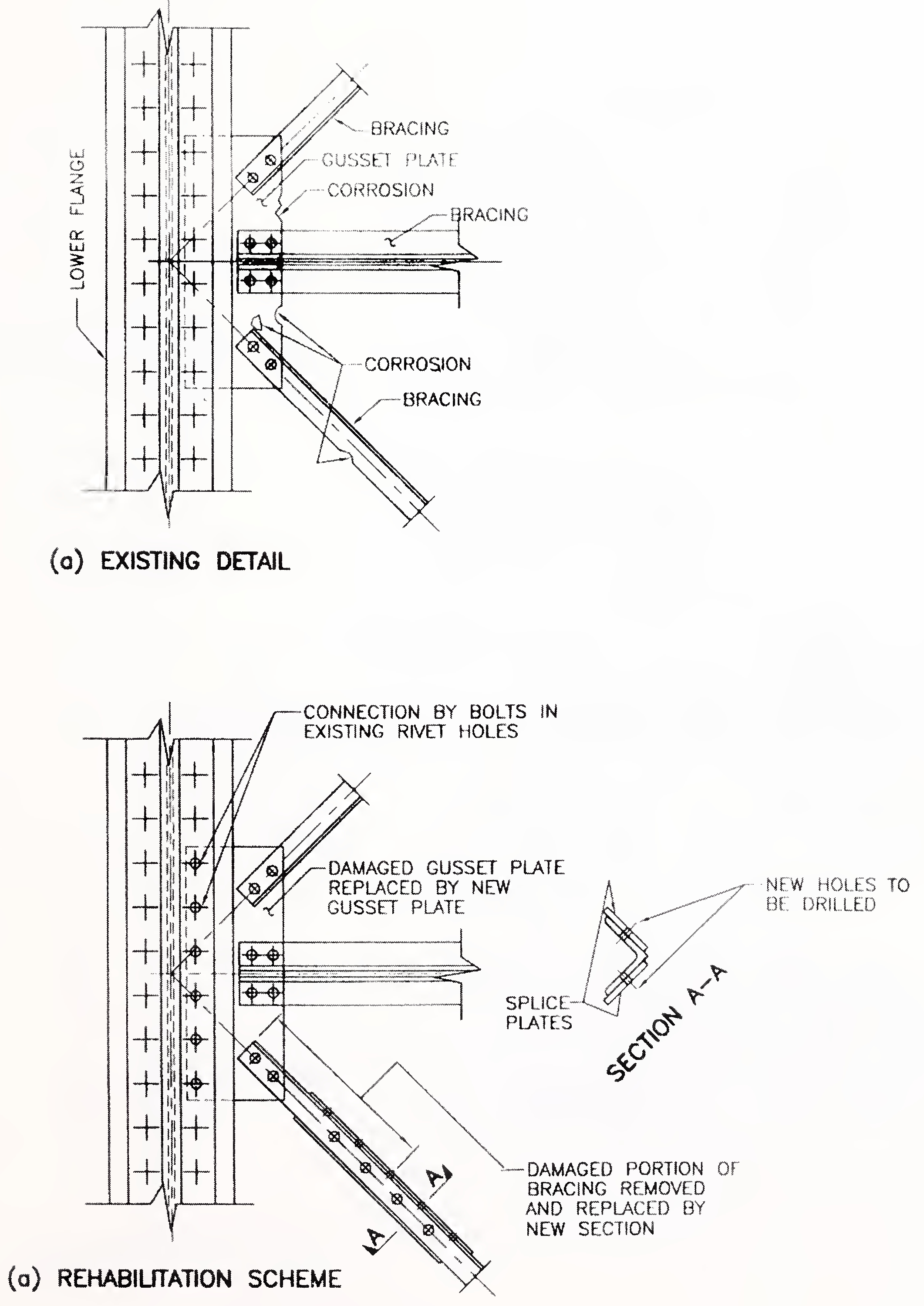

ചിത്രം 4 കേടായ ലാറ്ററൽ ബ്രേസിംഗിലെ നാശത്തിന്റെ പുനരധിവാസം.

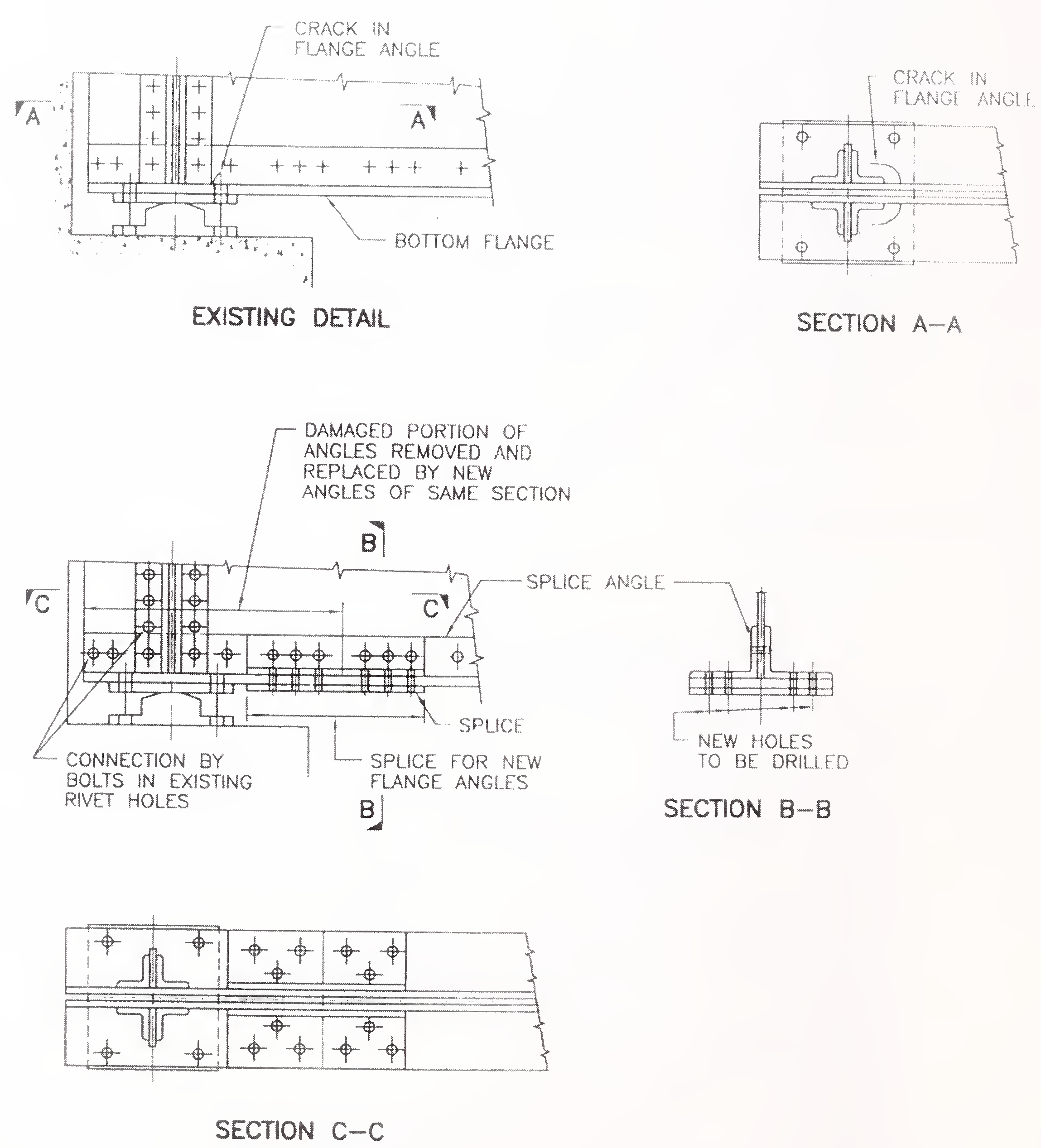

ചിത്രം 5 റിവർഡ് ഗർഡറിന്റെ ചുവടെയുള്ള ഫ്ലേഞ്ച് കോണുകളിൽ പിന്തുണയ്ക്ക് സമീപമുള്ള വിള്ളലിനുള്ള റിട്രോഫിറ്റ്.

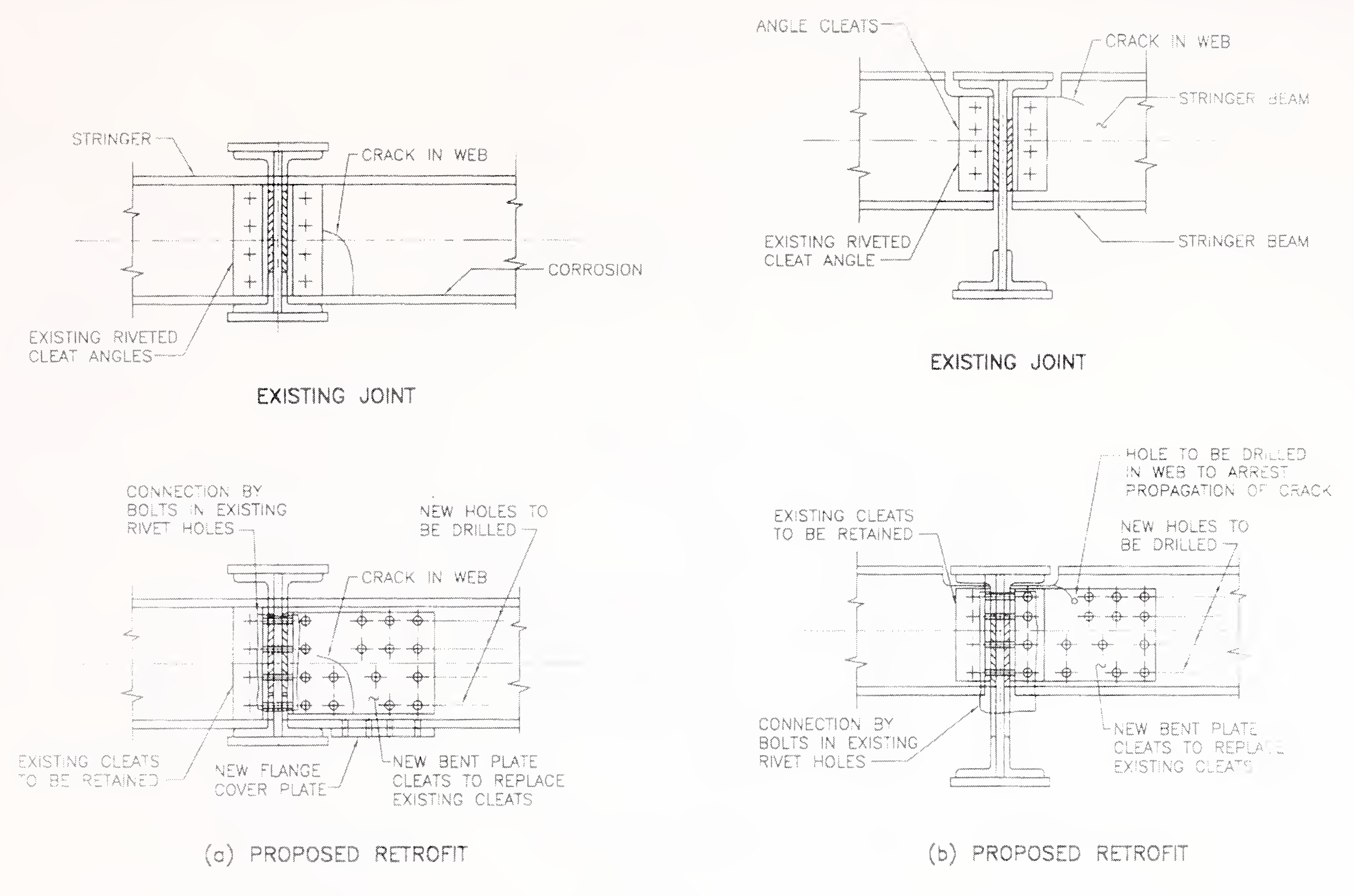

ചിത്രം നമ്പർ 6 സ്ട്രിംഗർ ബീമിന്റെ അവസാനം വിള്ളലിനുള്ള റിട്രോഫിറ്റ്.

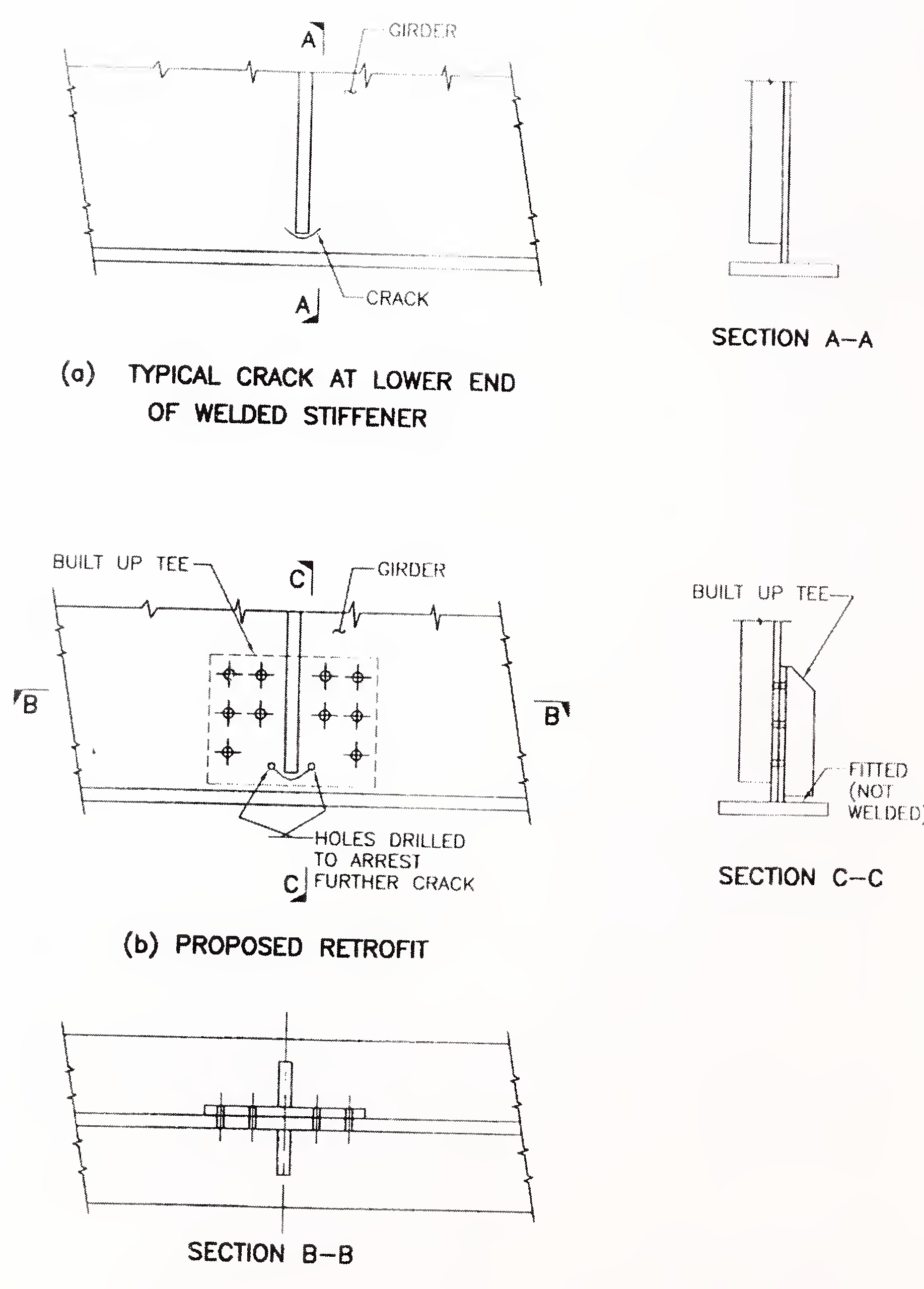

ചിത്രം നമ്പർ 7 വെൽഡെഡ് ഗർഡറിന്റെ വെബിലെ വിള്ളലിനുള്ള പുനരധിവാസം.

ചിത്രം 1: നാശനഷ്ടത്തിന്റെ പുനരധിവാസം കേടായ ഒരു അരപ്പട്ടയുടെ ടോപ്പ് ഫ്ലേഞ്ച് പ്ലേറ്റ്20

ചിത്രം 2: കേടായ കേടുപാടുകൾ തീർത്ത പുനരധിവാസം21

ചിത്രം 3: ഒരു ട്രസ് ബ്രിഡ്ജിന്റെ കേടുപാടുകൾ കേടായ പുനരധിവാസം22

ചിത്രം 4: നാശത്തിന്റെ കേടുപാടുകൾ സംഭവിച്ച ലാറ്ററൽ ബ്രേസിംഗുകളുടെ പുനരധിവാസം23

ചിത്രം 5: ഒരു റിവർഡ് ഗർഡറിന്റെ താഴത്തെ ഫ്ലേഞ്ച് കോണുകളിൽ പിന്തുണയ്ക്ക് സമീപമുള്ള വിള്ളലിനുള്ള റിട്രോഫിറ്റ്24

ചിത്രം നമ്പർ 6 സ്ട്രിംഗർ ബീമിന്റെ അവസാനം വിള്ളലിനുള്ള റിട്രോഫിറ്റ്.25

ചിത്രം 7: ഇംതിയാസ്ഡ് ജിർഡറിന്റെ വെബിൽ ക്രോക്കിന്റെ പുനരധിവാസം26

അറിയിപ്പ് ഇല്ല. 62 തീയതി 18ടി.എച്ച് ജൂൺ, 2010

ഉപ: അനുബന്ധംIRC: SP: 74-2007 "ഉരുക്ക് വധുക്കളുടെ അറ്റകുറ്റപ്പണികൾക്കും പുനരധിവാസത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ"

IRC: SP: 74-2007 "സ്റ്റീൽ പാലങ്ങളുടെ അറ്റകുറ്റപ്പണികൾക്കും പുനരധിവാസത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ" 2007 ഒക്ടോബറിൽ പ്രസിദ്ധീകരിച്ചു. മുകളിൽ പറഞ്ഞ രേഖയിൽ കൂടുതൽ ഭേദഗതി വരുത്താൻ ഇന്ത്യൻ റോഡ്സ് കോൺഗ്രസ് തീരുമാനിച്ചു. അതനുസരിച്ച്, അനുബന്ധം നമ്പർ 1 ഇതിനെ അറിയിക്കുന്നു.

ഈ അനുബന്ധം നമ്പർ 1 ജൂലൈ 2010 മുതൽ പ്രാബല്യത്തിൽ വരും.

അനുബന്ധം ഇല്ല. 1 ടു ഐആർസി എസ്പി 74: 2007 "സ്റ്റീൽ ബ്രിഡ്ജുകളുടെ അറ്റകുറ്റപ്പണികൾക്കും പുനരധിവാസത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ"

| ക്ലോസ് നമ്പർ. | വേണ്ടി | വായിക്കുക |

|---|---|---|

| പേജ് 7 വകുപ്പ് 4.2.7 (ബി) | നോൺ-ഡിസ്ട്രക്റ്റീവ് ടെസ്റ്റിംഗ് (എൻഡിടി) രീതികൾ ക്രാക്ക് ടെസ്റ്റിംഗ് |

പുതിയ ടെസ്റ്റ് അക്കോസ്റ്റിക് എമിഷൻ ടെക്നിക് ഉരുക്ക് പാലങ്ങളുടെ അവസ്ഥ വിലയിരുത്തുന്നതിന് പ്രയോജനകരമായി ഉപയോഗിക്കാവുന്ന ഏറ്റവും പുതിയ നാശരഹിതമായ പരിശോധന (എൻഡിടി) രീതികളിലൊന്നാണ് അക്കോസ്റ്റിക് എമിഷൻ (എഇ) സാങ്കേതികത. പാശ്ചാത്യ രാജ്യങ്ങളിലെ ഉരുക്ക് പാലങ്ങളിലെ വിള്ളലുകൾ നിരീക്ഷിക്കുന്നതിന് ഈ സാങ്കേതികവിദ്യ ഇതിനകം ഉപയോഗത്തിലാണ്. വിമാന, എണ്ണ വ്യവസായങ്ങളിലും അതുപോലെ തന്നെ ആറ്റോമിക് റിസർച്ച് സെന്ററുകളിലും റോക്കറ്റ് വ്യവസായത്തിലും നാശവും ചോർച്ചയും കണ്ടെത്തുന്നതിന് ഈ സാങ്കേതികവിദ്യ വ്യാപകമായി ഉപയോഗിക്കുന്നു. ഒരു വസ്തുവിലെ സമ്മർദ്ദത്തിന്റെ പെട്ടെന്നുള്ള പുനർവിതരണം വഴി ഉണ്ടാകുന്ന ഇലാസ്റ്റിക് തരംഗങ്ങളുമായി അക്ക ou സ്റ്റിക് എമിഷൻ (AE) ബന്ധപ്പെട്ടിരിക്കുന്നു. ഈ തരംഗങ്ങൾ ഉപരിതലത്തിലേക്ക് വ്യാപിക്കുകയും സെൻസറുകൾ രേഖപ്പെടുത്തുകയും ചെയ്യുന്നു. വിള്ളലുകൾ, സ്ലിപ്പ്, ഡിസ്ലോക്കേഷൻ ചലനങ്ങൾ തുടങ്ങിയവയുടെ തുടക്കവും വളർച്ചയും മൂലം എ.ഇ.ക്ക് കാരണമാകാം. ഇലാസ്റ്റിക് തരംഗങ്ങൾ (എഇയുമായി ബന്ധപ്പെട്ടത്) വൈദ്യുത സിഗ്നലുകളിലേക്ക് കണ്ടെത്തുന്നതും പരിവർത്തനം ചെയ്യുന്നതും എഇഇ പരിശോധനയുടെ അടിസ്ഥാനമാണ്. ഈ സിഗ്നലുകളുടെ വിശകലനം ഒരു മെറ്റീരിയലിലെ നിർത്തലാക്കലിന്റെ ഉത്ഭവത്തെക്കുറിച്ചും പ്രാധാന്യത്തെക്കുറിച്ചും വിലപ്പെട്ട വിവരങ്ങൾ നൽകുന്നു. ഈ പരിശോധന ലൈനിൽ നടത്താൻ കഴിയും, പരിമിതമായ സമയം മാത്രം ആവശ്യമാണ്. അപ്രാപ്യമായ പ്രദേശങ്ങൾ ഉൾപ്പെടെ വിള്ളലിന്റെ ബാധിത പ്രദേശം തിരിച്ചറിയാൻ ഇത് സഹായിക്കുന്നു. എഇ സാങ്കേതികതയ്ക്ക് കേടുപാടുകൾ ഗുണപരമായി കണക്കാക്കാൻ മാത്രമേ കഴിയൂ. അളവ് ഫലങ്ങൾ ലഭിക്കുന്നതിന് (വലുപ്പം, ആഴം, മൊത്തത്തിലുള്ള സ്വീകാര്യത), മറ്റ് എൻഡിടി രീതികളായ അൾട്രാസോണിക് പരിശോധന, റേഡിയോഗ്രാഫിക് പരിശോധന തുടങ്ങിയവ ആവശ്യമാണ്. സേവന പരിതസ്ഥിതികളിലെ ഉച്ചത്തിലുള്ള ശബ്ദത്തിൽ നിന്നാണ് എഇ ടെക്നിക്കിന്റെ മറ്റൊരു പ്രായോഗിക പോരായ്മ ഉണ്ടാകുന്നത്. |