ભારત અને તેના વિશે પુસ્તકો, audioડિઓ, વિડિઓ અને અન્ય સામગ્રીની આ લાઇબ્રેરી સાર્વજનિક સંસાધન દ્વારા ક્યુરેટેડ અને તેનું સંચાલન કરવામાં આવે છે. આ લાઇબ્રેરીનો હેતુ વિદ્યાર્થીઓને અને ભારતના આજીવન શીખનારાઓને તેમની શિક્ષણની શોધમાં સહાય કરવાનો છે જેથી તેઓ તેમની સ્થિતિ અને તેમની તકો વધુ સારી રીતે મેળવી શકે અને પોતાને માટે અને અન્ય લોકો માટે ન્યાય, સામાજિક, આર્થિક અને રાજકીયને સુરક્ષિત કરે.

આ આઇટમ બિન-વ્યવસાયિક હેતુ માટે પોસ્ટ કરવામાં આવી છે અને સંશોધન સહિતના ખાનગી ઉપયોગ માટે શૈક્ષણિક અને સંશોધન સામગ્રીના ઉચિત વ્યવહાર વપરાશ, ટીકા અને કાર્યની સમીક્ષા અથવા અન્ય કાર્યોની સમીક્ષા માટે અને શિક્ષકો અને વિદ્યાર્થીઓ દ્વારા સૂચના દરમિયાન પ્રજનન માટે સુવિધા આપે છે. આમાંથી ઘણી સામગ્રી કાં તો અનુપલબ્ધ છે અથવા તો ભારતમાં લાઇબ્રેરીઓમાં દુર્લભ છે, ખાસ કરીને કેટલાક ગરીબ રાજ્યોમાં અને આ સંગ્રહ જ્ gapાનની inક્સેસમાં અસ્તિત્વમાં છે તે મોટા અંતરને ભરવાનો પ્રયત્ન કરે છે.

અન્ય સંગ્રહો માટે અમે ક્યુરિટ અને વધુ માહિતી માટે, કૃપા કરીને આની મુલાકાત લોભારત એક ખોજ પૃષ્ઠ. જય જ્yanાન!

આઈઆરસી: એસપી: 74-2007

દ્વારા પ્રકાશિત

ભારતીય રસ્તાઓ કોંગ્રેસ

કમા કોટિ માર્ગ,

સેક્ટર 6, આર.કે. પુરમ,

નવી દિલ્હી -110022

2007

કિંમત રૂ .100 / -

(પેકિંગ અને પોસ્ટેજ વિશેષ)

બ્રિજ સ્પેસિફિકેશન અને સ્ટાન્ડર્ડ્સ કમિટીના વ્યક્તિગત

(19.10.2006 ના રોજ)

| 1. | Sharan, G. (Convenor) |

Addl. Director General, Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 2. | Dohare, R.D. (Member-Secretary) |

Chief Engineer (R) (S&R), Ministry of Shipping, Road and Highways, Transport Bhavan, New Delhi |

| Members | ||

| 3. | Agrawal, K.N. | DG(W),CPWD (Retd.),C-33, Chandra Nagar, GHAZIABAD-201301 (UP) |

| 4. | Alimchandani, C.R | Chairman & Managing Director,STUP Consultants Ltd.,MUMBAI-400021 |

| 5. | Banerjee, A.K. | Member (T) NHAI (Retd.) B-210, Second floor, Chitranjan Park, NEW DELHI-110019 |

| 6. | Basa, Ashok | Director (Tech.) B. Engineers & Builders Ltd., BHUBANESWAR-751010 |

| 7. | Banerjee, T.B. | Chief Engineer, Ministry of Shipping,Road Transport and Highways,Transport Bhavan,NEW DELHI-110001 |

| 8. | Bandyopadhyay, T.K., Dr. | Joint Director General,Institute for Steel Dev. and Growth, (INSDAG) Ispat Niketan KOLKATA |

| 9. | Bongirwar, RL. | Advisor, L&T,B/1102, Patliputra Co-op. Housing Society Ltd. Four Bunglow Signal,MUMBAI-400053 |

| 10. | Chakraborty, S.S. | Managing Director,Consulting Engg. Services (I) Pvt. Ltd.,57, Nehru Place,NEW DELHI-110019 |

| 11. | Chakraborti, A. | Director General (Works)CPWD, Nirman Bhavan, Room No. 203, A Wing NEW DELHI-110011 |

| 12. | Chakrabarti,S.P. | CE, MOST (Retd.) Consultant, Span Consultants (P) Ltd. 92C, Gurudwara Road, Madangir, NEW DELHI-110062 |

| 13. | Dhodapkar,A.N. | Chief Engineer,Ministry of Shipping, Road Transport and Highways, Transport Bhavan, NEW DELHI-110001 |

| 14. | Gupta, R.K. | Executive Director(B&S)Bidges & Structures Dirett., Room No. 213, Annexe II,Research Design & Standards Orgn., Manak Nagar, LUCKNOW-226001 |

| 15. | Ghoshal,A. | Director and Vice-President, STUP Consultants Ltd. P-11, Darga Road, Park Circus, KOLKATA-700017 |

| 16. | Indoria, R.R | Chief General Manager, NHAI, Plot No. G-5 and 6, Sector 10, Dwaraka, NEW DELHI-110075 |

| 17. | Joglekar,S.G. | Director (Engg.Core), STUP CONSULTANTS Ltd. Plot No. 22A, Sector 19C, Palm Beach Road, Vashi,' NAVI MUMBAI-400705 |

| 18. | Kand,C.V. | CE, MP PWD (Retd.) Consultant, E-2/136, Mahavir Nagar, BHOPAL-462016 |

| 19. | Kanhere,D.K. | Chief Engineer (NH), Block No. A-8, Building No. 12, Haji Ali Govt. Officers Qtrs. Mahalaxmi, MUMBAI-400034 |

| 20. | Koshi, Ninan | DG(RD) & Addl.Secy., MOST (Retd.), H-54, Residency Greens Green Woods City, Sector 46, GURGAON-122001 (Haryana) |

| 21. | Kumar, Prafulla | DG(RD) & AS, MORT&H (Retd.)D-86, Sector 56, NOIDA-201301(i) |

| 22. | Kumar, Vijay | E-in-Chief (Retd.) UP, PWD E-002, Krishna Apra Residency, Sector 61, NOIDA-201307 (UP) |

| 23. | Kumar, Ram, Dr. | Scientist, F Central Road Research Instt.Delhi Mathura Road, NEW DELHI-110020 |

| 24. | Manjure ,P.Y. | Director, Freyssinet Prestressed, Concrete Co. Ltd., MUMBAI-400018 |

| 25. | Mukerjee, M.K. | CE, MOST (Retd.) 40/182, Chitaranjan Park, NEW DELHI |

| 26. | Narain, A.D. | Director General (Road Dev.) & Addl. Secretary, MOST (Retd.),B-186,Sector 26, NOIDA-201301 |

| 27. | Ninan,R.S. | Chief Engineer, Ministry of Shipping, Road Transport & Highways, Transport Bhavan, NEW DELHI-110001 |

| 28. | Puri, S.K. | Chief General Manager,National Highways Authority of India, Plot No. G-5 & 6, Sector 10, Dwarka, NEW DELHI |

| 29. | Rajagopalan, N. Dr. | Chief Technical Advisor L&T-RAMBOLL Consulting Engineers Ltd., 339-340, Anna Salai, Nandanam CHENNAI |

| 30. | Sharma,R.S. | Past Secretary General,IRC, C-478 Second Floor, Vikas Puri, New Delhi-10018 |

| 31. | Sinha N.K. | DG(RD) & SS, MORT&H (Retd.) G-1365, Ground Floor, Chitranjan Park, NEW DELHI-110019 |

| 32. | Sinha,S. | Addl. Chief Transportation Officer, CIDCO Ltd. CIDCO Bhavan, 3rd floor, CBD Belapur,NAVI MUMBAI-400614 |

| 33. | Tandon Mahesh,Prof. | Managing Director Tandon Consultants (P) Ltd., ,NEW DELHI |

| 34. | Tamhankar M.G.,Dr. | Emeritus Scientist BH-1/44, Kendriya Vihar Kharghar, Sector 11, NAVI MUMBAI-410210 |

| 35. | Velayutham V. | DG (RD) & SS (Retd.) MOSRTH, Flat No. 4, Nalanda Appartment, D Block, Vikaspuri, New Delhi-110018. |

| 36. | Vijay, P.B. | DG(W), CPWD (Retd.) A-39/B, DDA Flats, Munirka, NEW DELHI-110062 |

| 37. | Director & Head (Civil Engg.) |

Bureau of Indian Standards,Manak Bhavan, NEW DELHI |

| 38. | Addl.Director General (T.P. Velayudhan) |

Directorate General Border Roads, Seema Sadak Bhawan, Nariana, New Delhi |

| Ex-officio Members | ||

| 1. | President, IRC | (Tribhuwan Ram), Engineer-in-Chief, UP, PWD, Lucknow |

| 2. | Director General (Road Development) | Ministry of Shipping, Road Transport and Highways, Transport Bhavan, New Delhi |

| 3. | Secretary General | (V.K. Sinha,) Indian Roads Congress, Kama Koti Marg, Sector 6, R.K. Puram, New Delhi. |

| Corresponding Members | ||

| 1. | Bhasin, P.C. | ADG (B), MOST (Retd.) 324,Mandakini Enclave New Delhi |

| 2. | Reddi, S.A. | 72, Zenia Abad, Little Gibbs Road, Malabar Hill, MUMBAI-400006 |

| 3. | Raina V.K.,Dr. | Flat No.26, Building No. 1110 Road No. 3223, Mahooz Manama-332 BAHRAIN (Middle East) |

| 4. | Rao,T.N. Subba, Dr. | Chairman, Construma Consultancy (P) Ltd. MUMBAI-400052(ii) |

સ્ટીલ બ્રિજની મરામત અને પુનર્વસન માટે માર્ગદર્શિકા

ભારતીય માર્ગ કોંગ્રેસની સ્ટીલ અને સંયુક્ત સ્ટ્રક્ચર્સ કમિટી (બી -5) ની રચના નીચેના કર્મચારીઓ સાથે 2006 માં કરવામાં આવી હતી:

| ઘોષાલ, એ. | કન્વીનર |

| ટી.કે. બંદ્યોપાધ્યાય, ડો. | સહ કન્વીનર |

| ઘોષ, યુ.કે. | સભ્ય-સચિવ |

| સભ્યો | |

| બી.પી. બગીશ, ડો. | |

| બેનર્જી, ટી.બી. | |

| ભટ્ટાચાર્ય, એ.કે. | |

| બાઉલ, સૈબલ | |

| ચૌધરી, સુદિપ | |

| કલ્યાણારામન, વી., ડો. | |

| માથુર, આઈ.આર. | |

| મઝુમદાર, એસ. | |

| ઘોષ, અચ્યુત, પ્રો. | |

| ગોએલ, આર.કે. | |

| રાવ, હર્ષવર્હન સુબ્બા, ડો. | |

| ર Royય, બી.સી. | |

| શર્મા, ડી.ડી. | |

| સિંઘ, વીરેન્દ્ર | |

| શ્રીનિવાસ, કે.એન. | |

| શ્રીવાસ્તવ, એ.કે. | |

| ટંડન, મહેશ, પ્રો. | |

| યાદવ, વી.કે., ડો. | |

| વિજય, પી.બી. | |

| ગાર્ડન રીચ શિપબ્યુલિડર્સના રિપ | |

| એન્જિનિયર્સ લિ. (કોલકાતા) | |

| સચિવ સભ્યો | |

| પ્રમુખ, આઈઆરસી | |

| ડીજી (આરડી) એમઓએસઆરટી અને એચ | |

| સેક્રેટરી જનરલ, આઈઆરસી | |

30 ના રોજ મળેલી તેની પહેલી મીટિંગમાંમી એપ્રિલ, 2003, ભૂતપૂર્વ સ્ટીલ બ્રિજ સમિતિ (બી -7) ને લાગ્યું કે સ્ટીલ અને કોમ્પોઝિટ હાઇવે બ્રિજ અને ફ્લાયઓવરમાં નવી રુચિના પ્રકાશમાં, વિવિધ પ્રકારનાં સુપરસ્ટ્ર્યુચર માટેના અલગ દસ્તાવેજો બહાર લાવવાની જરૂર છે અને મજબૂત બનાવવા / જૂના સ્ટીલ બ્રિજનું પુનર્વસન જે હજી સેવામાં છે. આઇઆરસી દસ્તાવેજ હોવાથી "પુલોને મજબુત બનાવવા અને પુનર્વસવાટ માટેની તકનીકો પર માર્ગદર્શિકા"આઈઆરસી: એસપી: 40) સ્ટીલ પુલોને વ્યાપક રૂપે આવરી લેતું નથી, સમિતિને લાગ્યું કે “સ્ટીલ પુલોના સમારકામ અને પુનર્વસન માટે માર્ગદર્શિકા” શીર્ષકથી એક સ્પષ્ટ દસ્તાવેજ લાવવાની જરૂર છે. ડિઝાઇન અને બનાવટીકરણ માટેની વિશેષ આવશ્યકતાઓને પ્રકાશિત કરતી વખતે, તે નિર્ધારિત કરવામાં આવ્યું કે માર્ગદર્શિકા સામાન્ય રીતે સંબંધિત આઈઆરસી કોડ્સ અને વિશેષ પ્રકાશનોની અનુરૂપ હશે. માર્ગદર્શિકાઓની તૈયારીમાં સંબંધિત એશોટો ગાઇડ સ્પષ્ટીકરણો અને માર્ગદર્શિકાઓ, એનસીએચઆરપી રિપોર્ટ્સ, આરડીએસઓ માર્ગદર્શિકાઓ અને ટેક્સ્ટ બુકના વધારાના ઇનપુટ્સ પર પણ વિચારણા કરવામાં આવી હતી.

માર્ગદર્શિકાઓનો ડ્રાફ્ટ નીચેની સભ્યોની બનેલી પેટા સમિતિ દ્વારા તૈયાર કરવામાં આવ્યો હતો:

| એસ / શ્રી. એ.ઘોષાલ | કન્વીનર |

| યુ.કે. ઘોષ | સભ્ય |

| ડો.ટી.કે. બંધિયોપાધ્યાય | સભ્ય |

| કે.એન. શ્રીનિવાસ | સભ્ય |

| ડો.બી.પી. બાગિશ | સભ્ય |

| આર.કે. ગોયલ | સભ્ય |

શ્રી પી.બી.ના કન્વેનરશીપ હેઠળ ભૂતપૂર્વ બી -7 સમિતિ. 12 ના રોજ મળેલી તેની બેઠકમાં વિજયમી ડિસેમ્બર, 2005 એ ટિપ્પણીઓને આમંત્રણ આપતા ડ્રાફ્ટ માર્ગદર્શિકાને અંતિમ સ્વરૂપ આપ્યું હતું, જો કોઈ હોય તો. ડ્રાફ્ટને આઇઆરસી દ્વારા નવી રચાયેલી બ્રિજ રિપેર અને રિહેબિલિટેશન કમિટી (બી -8) ને તેની ટિપ્પણીઓને ધ્યાનમાં રાખીને મોકલ્યો હતો.આઈઆરસી: એસપી: 40. તે બી -8 કમિટી દ્વારા તપાસવામાં આવી હતી, તેની 11 મી તારીખે મળેલી બેઠકમાં નાના ફેરફારો સાથેમીમાર્ચ 2006. નવી રચના કરેલી સ્ટીલ અને સંયુક્ત સ્ટ્રક્ચર્સ કમિટી (બી -5) 9 મીએ મળેલી તેની બેઠકમાંમી મે, 2006 એ સુધારેલા ડ્રાફ્ટને સમર્થન આપ્યું અને બીએસ એન્ડ એસ સમિતિ દ્વારા કાઉન્સિલ સમક્ષ તેના પ્લેસમેન્ટ માટેની ભલામણ કરી..

બ્રિજ સ્પષ્ટીકરણો અને ધોરણો સમિતિ દ્વારા 19 ના રોજ મળેલી બેઠકમાં ડ્રાફ્ટ દસ્તાવેજને મંજૂરી આપવામાં આવી હતીમીOctoberક્ટોબર, 2006 અને એક્ઝિક્યુટિવ કમિટીએ સેક્રેટરી જનરલ, આઇઆરસીને કાઉન્સિલ સમક્ષ તે જ મૂકવાનો અધિકાર આપ્યો, આઈઆરસી કાઉન્સિલ દ્વારા તેના દસ્તાવેજને 179 માં મંજૂરી આપવામાં આવીમી18 ના રોજ બેઠક યોજાઈમી પંચકુલામાં નવેમ્બર, 2006 ના કેટલાક સૂચનોનો સમાવેશ કરવાને પાત્ર છે.

બી -5 સમિતિએ 9 મીએ મળેલી બેઠકમાં કાઉન્સિલના મંતવ્યો પર વિચાર કર્યો હતોમીમાર્ચ, 2007 અને લાગ્યું કે સૂચનો દસ્તાવેજમાં પહેલાથી જ હતા અને ભલામણ કરી હતી કે દસ્તાવેજ પ્રકાશિત કરી શકાય.

હાલના દસ્તાવેજમાં સમાવિષ્ટ થયેલ મુદ્દાઓનો હેતુ પુલને તેમના મૂળ હેતુવાળા સેવા સ્તરે પુન .સ્થાપિત કરવાનો છે અથવા વર્તમાનમાં જરૂરી ક્ષમતા સુધી તેને ફરીથી ગોઠવવાનો છે.

અપૂર્ણતા વિવિધ કારણોસર હોઈ શકે છે:

અવશેષ થાક જીવનનું મૂલ્યાંકન અને હાલના સ્ટીલ પુલોનું રેટિંગ જાળવણી પ્રવૃત્તિઓનો ભાગ છે અને વર્તમાન પ્રકાશનમાં આવરી લેવામાં આવતું નથી. તેમાં સંપૂર્ણ પુલની ફેરબદલ, અથવા નવું બાંધકામ આવરી લેવામાં આવતું નથી.

રેટિંગ અને પુલની પોસ્ટિંગ માટે સંદર્ભ બનાવવામાં આવે છેઆઈઆરસી: એસપી: 37.

સ્ટીલ પુલોમાં વિક્ષેપને માનવ સર્જિત પરિસ્થિતિઓને કારણે બે વ્યાપક કારણભૂત પરિબળો, કુદરતી બગાડ અને બગાડ અનુસાર વર્ગીકૃત કરી શકાય છે. ભૂતકાળનાં ઉદાહરણો એ છે કે તે વાતાવરણીય કાટ, ભૂકંપ, પૂર, અગ્નિ વગેરેના કારણે થાય છે. પ્રદૂષણ, તણાવ કાટ, થાક, ભૌતિક લાક્ષણિકતાઓની ખામીઓ, પાયો પતાવટ, અકસ્માત, યુદ્ધ, આતંકવાદી હુમલો વગેરેના કારણે માનવીય પરિસ્થિતિઓમાં આવે છે. .

આમાંની મોટાભાગની પરિસ્થિતિઓમાં, તકલીફની અસર પુલના પ્રકાર, વિગતો અપનાવવામાં આવતી, રચનાની ગુણવત્તા, પર્યાવરણનો પ્રકાર અને તેનાથી ઉપર, નિયમિત જાળવણીના કાર્યના સ્તર પર આધારિત છે.

સ્ટીલમાં વાતાવરણીય કાટ એ આવશ્યકરૂપે વીજ પ્રવાહ અને પરિણામે રાસાયણિક ફેરફારોની ઇલેક્ટ્રોકેમિકલ પ્રક્રિયા છે. આ સંદર્ભમાં બે મહત્વપૂર્ણ મુદ્દાઓ ધ્યાનમાં લેવાની છે:

વાતાવરણીય કાટની તાત્કાલિક અથવા સીધી અસર એ સ્ટીલ સ્ટીલના પોતાના અથવા ફાસ્ટનર્સના ક્ષેત્રનું નુકસાન છે, જેનાથી સભ્ય અથવા ફાસ્ટનર્સમાં તાણમાં વધારો થાય છે. પરોક્ષ રીતે, આ સભ્ય તેમજ ફાસ્ટનર્સને તાણ કાટ અને થાક નિષ્ફળતા માટે સંવેદનશીલ બનાવે છે.2

Tંચા તણાવયુક્ત તણાવને આધિન સ્થાનો કાટનું rateંચું દર ધરાવતું હોય છે. આ ઘટનાને સામાન્ય રીતે ‘સ્ટ્રેસ કાટ’ તરીકે ઓળખવામાં આવે છે, કારણ કે કાટને કારણે પહેલેથી જ અત્યંત તાણ ધરાવતા સભ્યના ક્રોસ વિભાગીય ક્ષેત્રમાં ઘટાડો થાય છે, પરિણામે તણાવમાં વધારો તિરાડ શરૂ કરે છે. આ પ્રકારની તકલીફ મોટાભાગે તે વિશિષ્ટ વિસ્તારોમાં જોવા મળે છે જ્યાં તાણની highંચી સાંદ્રતા વિકસિત થાય છે, જેમ કે સસ્પેન્શનમાં પિનની આંખની પટ્ટીઓ અને કેબલ સ્ટેઇડ બ્રિજ.

બરડ અસ્થિભંગ એ સામગ્રીના નીચા તાણના અસ્થિભંગની લાક્ષણિકતા છે, જે સામાન્ય રીતે અચાનક ઓછી અથવા કોઈ પ્લાસ્ટિકની વિરૂપતા અને અન્ય ચેતવણી ચિહ્નો સાથે થાય છે.

ત્યાં ત્રણ કી પરિબળો છે જે બરડ ફ્રેક્ચર તરફ દોરી જાય છે. આ છે:

લેમેલર ફાડવું એ વેલ્ડ ધાતુના સંકોચન દ્વારા પ્રેરિત જાડાઈના તાણ દ્વારા થતાં પિતૃ ધાતુને અલગ પાડવું છે. જ્યારે પરિણામી તણાવ 'જાડાઈ દ્વારા' દિશામાં વહન કરવામાં આવે છે, ત્યારે આ દિશામાં સ્ટીલ સામગ્રીની કોઈ પણ તાકાતનો અભાવ પ્લેટને અલગ પાડવાનું કારણ બને છે. સ્ટીલમાં ન manufacturingન-મેટાલિક પદાર્થના આકાર (ઉત્પાદનની ખામી) તેમજ વેલ્ડીંગ પ્રક્રિયાથી સંબંધિત પરિબળો (દા.ત. પ્રિહિટ, જાડાઈની દિશામાં વેલ્ડ સંયમ વગેરે) સ્ટીલના લેમેલર ફાટી નાખવા માટે ફાળો આપનાર પરિબળો છે.

પુલોમાં, સ્ટીલ તત્વોને સ્થિર લોડ્સને આધિન કરવામાં આવે છે, જે સ્ટીલ તત્વોમાં તાણના વધઘટનું કારણ બને છે. તાણનું આ વધઘટ ધીમે ધીમે લાગુ સ્થિર લોડની તુલનામાં સ્ટીલના સભ્યની અંતિમ તાકાતમાં નોંધપાત્ર ઘટાડો કરે છે. આમ, સભ્ય ડિઝાઇન લોડની એક એપ્લિકેશનનો વિરોધ કરી શકશે, પરંતુ નિષ્ફળ થઈ શકે છે જો સમાન લોડ ઘણી વખત પુનરાવર્તિત કરવામાં આવે. વધતા જતા તણાવને કારણે પ્રગતિશીલ સ્થાનિક કાયમી માળખાગત પરિવર્તનની આ ઘટના, જે સભ્યમાં તિરાડો શરૂ કરી શકે છે, તેને 'થાક' કહેવામાં આવે છે. શક્તિમાં આ ઘટાડો બે પરિબળો પર આધારિત છે, જેમ કે, સ્થાનિક પુનરાવર્તનોની સંખ્યા (ચક્ર) અને આ ભાર પુનરાવર્તનોને કારણે તણાવની શ્રેણી. થાક તિરાડો સભ્યોના ટેન્શન ઝોનમાં થાય છે. આ ટેન્શન ઝોન સભ્યથી સભ્યમાં અથવા તે જ સભ્યની અંદર બદલાય છે, જે લોડિંગ લોડ્સની અરજીના આધારે છે. ઉપરાંત, આ ઘટના કનેક્શન્સ / સાંધા પર લાગુ છે જે લોડ પુનરાવર્તનોને આધિન છે.

વેલ્ડેડ સાંધામાં, હીટ એફેક્ટેડ ઝોન (એચએઝેડ) માં અને તેની આસપાસના સ્ટ્રક્ચર (સખત અનાજની રચના) માં સ્પષ્ટ ફેરફારો અને અયોગ્ય અથવા કોઈ ઉપચારને કારણે સ્ટીલની ગુણધર્મો (નરકતામાં ઘટાડો) ને કારણે સ્ટીલની થાકની તાકાતમાં ઘટાડો થાય છે. HAZ ની. પરિણામે, વેલ્ડેડ બ્રિજ રિવેટેડ / હાઇ કરતા થાક તિરાડોનું જોખમ વધારે છે3

સ્ટ્રેન્થ ફ્રેક્શન ગ્રિપ (એચએસએફજી) બોલ્ટેડ રાશિઓ. ઉપરાંત, વેલ્ડમાં વિકસિત ક્રેક પ્રગતિ તરફ વળે છે અને કનેક્ટિંગ ઘટકો અને આજુબાજુના સભ્યો / તત્વો / અથવા કનેક્ટર્સ (તણાવમાં વધારો થવાને કારણે) બંનેને અસર કરી શકે છે અને પરિણામે, આખી રચનાને નુકસાન થઈ શકે છે.

રોડ બ્રિજ પર, તાણની શ્રેણી notંચી નથી, કારણ કે ડેડ લોડની તુલનામાં હળવા ફરતા લોડ અને રેલવે બ્રિજની તુલનામાં ઓછા સ્પંદન છે. આમ, તણાવની શ્રેણીને કારણે સીધા થાકને લગતા તકલીફો, માર્ગ પુલોમાં ખૂબ સામાન્ય નથી. જો કે, તણાવયુક્ત ક્ષેત્રમાં તણાવ વધારનારાઓ, જેમ કે તીક્ષ્ણ ઉત્પત્તિ અથવા કોમર્સ, ક્રોસ વિભાગોમાં અચાનક ફેરફાર, તાણની સાંદ્રતાનું કારણ બની શકે છે. ઘણા કિસ્સાઓમાં વાતાવરણીય કાટ, સભ્યોના ક્રોસ વિભાગોને ઘટાડે છે, પરિણામે તાણના સ્તરમાં વધારો થાય છે, જે ચોક્કસ લોડિંગ ચક્ર માટે અસ્થિભંગ તરફ દોરી જતા ક્રેકીંગ શરૂ કરી શકે છે.

અકસ્માતોને કારણે વિવિધ પુલ ઘટકોના શારીરિક નુકસાન (બકલિંગ) એકદમ સામાન્ય છે. નીચેના માર્ગથી પસાર થતાં અને અપૂરતા હેડરૂમ ધરાવતા સ્ટીલ પુલ ઘણીવાર નીચેથી સંપર્કથી વાહનની ટક્કરને કારણે નુકસાન થાય છે. ટાઇપ સ્ટીલ બ્રિજ થ્રુ અને સેમિ-થ્રોના કિસ્સામાં, પુલનો ઉપયોગ કરતા વાહનો પસાર થતાં વ્યક્તિગત સભ્યોને નુકસાન પહોંચાડી શકે છે. વહાણના રસ્તાઓનો ઉપયોગ કરીને અને નીચેથી પુલના બંધારણો સાથે ટકરાવાના ઘણા ઉદાહરણો પણ છે.

પુલને કુદરતી આફતો જેવી કે પૂર, ભૂસ્ખલન, ધરતીકંપ અથવા યુદ્ધ ક્રિયા, વિસ્ફોટ વગેરે દ્વારા વિસ્ફોટોથી નુકસાન થઈ શકે છે.

નોનડ્યુટિકલ સબસ્ટ્રક્ચર તત્વો દ્વારા સપોર્ટેડ સ્ટીલ બ્રિજ માટે, આ સ્થળોએ સુપરટ્રક્ચરમાં મોટે ભાગે બકલિંગ અને / અથવા ડાયાફ્રેમ કૌંસના જોડાણના ફ્રેક્ચરના સ્વરૂપમાં નુકસાન થવાની સંભાવના છે.

હવામાન ક્રિયા, જેમ કે રેતીના તોફાન, તરંગ ક્રિયા વગેરેને કારણે સ્ટીલ વિભાગો ધીમી ધોવાણનો ભોગ બની શકે છે.

Industrialદ્યોગિક વિસ્તારોમાં, વાતાવરણમાં રસાયણો (ક્લોરાઇડ્સ, સલ્ફરનો oxકસાઈડ વગેરે) ની હાજરીને કારણે રાસાયણિક કાટ આવી શકે છે.

જરૂરી નિવારણ માટે ઉપરોક્ત તમામ પરિસ્થિતિઓની યોગ્ય તપાસ કરવાની જરૂર છે.

ડિઝાઇન હેઠળ અથવા ખામીયુક્ત બાંધકામને કારણે પુલની સંરચના અપૂર્ણતાનો ભોગ બની શકે છે, તેને મજબૂત બનાવવાની જરૂર છે.

તે એકદમ સામાન્ય છે કે સુધારેલા જ્ knowledgeાનના આધારે ભારે લોડિંગ ધોરણો અને બદલાયેલી કોડલ આવશ્યકતાઓ સમય-સમય પર રજૂ કરવામાં આવે છે, જે પુલની રચનાને અપૂરતી, રેન્ડર કરવાની જરૂર છે.

કેટલીકવાર નવી ટ્રાફિક માંગ, જેમ કે નવા પ્રકારનાં વાહનોની રજૂઆત, કન્ટેનર સેવાઓ વગેરેની જરૂરિયાતને પહોંચી વળવા માટે વધેલી વાહન મંજૂરીની આવશ્યકતાઓનો પરિચય કરવો જરૂરી છે, આ પરિસ્થિતિ મોટે ભાગે પ્રકારનાં પુલો દ્વારા અસર કરે છે, માળખાકીય ગોઠવણમાં ફેરફારની આવશ્યકતા છે.

આ પ્રક્રિયામાં વ્યાપક પ્રવૃત્તિઓ છે

તાણ ક્ષમતા અને શેષ જીવન

આ પ્રવૃત્તિઓ નીચેના ફકરાઓમાં ટૂંક સમયમાં ચર્ચા કરવામાં આવી છે.

આ પ્રવૃત્તિમાં ઉપલબ્ધ રેકોર્ડ્સ અને સંબંધિત પુલ સંબંધિત ડ્રોઇંગ્સનો અભ્યાસ શામેલ છે. જો પૂરતા પ્રમાણમાં રેકોર્ડ અને ડ્રોઇંગ સહેલાઇથી ઉપલબ્ધ ન હોય તો, સંસ્થાના જૂના કર્મચારીઓ અથવા બ્રિજની સાઇટની આજુબાજુમાં રહેતા વ્યક્તિઓની મુલાકાત લેવી કેટલીક કિંમતી માહિતી આપી શકે છે. આ તબક્કે બાંધકામ અને અનુગામી રિપેર કામના ઇતિહાસ અથવા મુખ્ય સભ્યોની બદલીના ડેટાની તપાસ કરવી જોઈએ.

નિર્માણની તારીખ પુલની ઉંમર વિશેની મહત્વપૂર્ણ માહિતી પ્રદાન કરે છે. ઉંમરનું જ્ importantાન મહત્વપૂર્ણ બેરિંગ્સ ધરાવે છે. આમાંથી કેટલાક છે:

પર્યાવરણની સમીક્ષામાં હાલના પુલ પરના પર્યાવરણની અસર તેમજ પર્યાવરણ પરના પુનર્વસન કાર્યની અસરને આવરી લેવામાં આવે છે.

ભૂતપૂર્વ અંગે, નીચેની પરિસ્થિતિઓ સંબંધિત છે:

પુનર્વસવાટ યોજનાએ આ પર્યાવરણીય જોખમોને ધ્યાનમાં લેવું જોઈએ અને યોગ્ય રક્ષણાત્મક પગલાંની ભલામણ કરવી જોઈએ.

હાલના વાતાવરણ પર પુનર્વસનના કામની અસરને ધ્યાનમાં રાખીને, કાટમાળને ડમ્પિંગ, રસાયણો મુક્ત કરવા, કચરાના માલના છૂટા થવાનું ટાળવું જોઈએ. આ પાસાઓને આયોજનના તબક્કે ધ્યાનમાં લેવું જોઈએ અને બ્રિજ રિહેબીલીટીશન ડોક્યુમેન્ટમાં જ યોગ્ય સ્પષ્ટીકરણનો સમાવેશ થવો જોઈએ.

પુલના અસરકારક પુનર્વસન માટે, પ્રથમ પગલું એ તેના વિવિધ ઘટકો દ્વારા થતા નુકસાન / ખામીઓ / ખામીઓને શોધવાનું છે. આ હેતુ માટે વિશેષ નિરીક્ષણ હાથ ધરવામાં આવે છે. આ નિરીક્ષણમાં નીચેની મુખ્ય પ્રવૃત્તિઓ શામેલ છે:5

આદર્શ રીતે માળખાકીય ડિઝાઇનર કે જેને પુનર્વસન યોજનાનો વિકાસ સોંપવામાં આવે છે, તેમણે નિરીક્ષણ ટીમના સભ્ય તરીકે ભાગ લેવો જોઈએ. આનાથી તે કોઈ બીજા દ્વારા તૈયાર કરેલા અહેવાલ પૃષ્ઠો પર જવા કરતાં ક્ષતિગ્રસ્ત વિસ્તારની માળખું, સ્થાન અને હદની સ્થિતિને સમજી શકશે અને આ રીતે વધુ સારી પુનર્વસન વ્યૂહરચના ઘડશે. એ નોંધવું મહત્વપૂર્ણ છે કે પુલના અમુક ઘટકો ખૂબ દુર્ગમ છે. તેથી, આવા દુર્ગમ વિસ્તારોની નિરીક્ષણ હાથ ધરવા માટે નિરીક્ષણ ટીમમાં વિશ્વસનીય અને કાર્યક્ષમ કાર્યકારી હાથને શામેલ કરવાના છે. જ્યારે ડિઝાઇનર માટે પુલનું નિરીક્ષણ કરવું શક્ય નથી, ત્યારે નિરીક્ષણ અહેવાલમાં ખૂબ મહત્વ આપવામાં આવે છે, કારણ કે પુનર્વસવાટ માટેની તેમની વ્યૂહરચના વિકસાવવા માટે ડિઝાઇનરને આ અહેવાલ પર સંપૂર્ણ આધાર રાખવો પડે છે.

બ્રિજ નિરીક્ષક, તેથી, વાસ્તવિક લોડિંગ શરતો હેઠળ રચનાની વર્તણૂક સાથે વાતચીત કરતા હોવા જોઈએ. તેમણે રચનાની રચના અને બાંધકામ સુવિધાઓ સાથે વાતચીત કરવી જોઈએ. કાટ, હવામાન, થાક વગેરેને લીધે સામગ્રીનું વિક્ષેપ, તેને સરળતાથી દેખાય છે. તેમણે બગડવાની સંભાવના ધરાવતા વિસ્તારોને ઓળખવામાં સમર્થ હોવા જોઈએ. તેણે જે નિરીક્ષણ કર્યું છે તેનો યોગ્ય રીતે અર્થઘટન કરવામાં સમર્થ હોવા જોઈએ અને જો જરૂરી હોય તો સ્પષ્ટ ભાષામાં અને સરળ સ્કેચ દ્વારા તે જ યોગ્ય રીતે જાણ કરી શકે.

ઇજનેરો અને ટેકનિશિયનની બનેલી નિરીક્ષણ ટીમની રચના કરવાનું હંમેશાં વધુ સારું છે, જેમાં વિવિધ ક્ષેત્રોના માળખાકીય ડિઝાઇન, બાંધકામ, જાળવણી, કટોકટી સમારકામ જેવા અનુભવ અને જ્ knowledgeાન સાથે નિષ્ણાત એજન્સીઓની સહાય પણ ખાસ માટે નિરીક્ષણ ટીમને મદદ માટે માંગ કરી શકાય છે. સ્થાવર પુલ, સસ્પેન્શન બ્રીજ, કેબલ સ્ટેઈડ પુલ વગેરે જેવી રચનાઓ.

જ્યારે પુલના તમામ ઘટકોને નિરીક્ષણની જરૂર હોય છે, ત્યાં કેટલાક વિશિષ્ટ ક્ષેત્રો, જોડાણો અને ટુકડાઓ છે જે ગંભીર ખામી માટે સંવેદનશીલ હોય છે, અને તેથી નિરીક્ષણ દરમિયાન ખાસ ધ્યાન આપવાની જરૂર છે. આમાંથી કેટલાક છે:

કેટલાક સૌથી ઉપયોગી નિરીક્ષણ સાધનો છે: 2 એમ પોકેટ ટેપ, 30 મીટર સ્ટીલ ટેપ, ચીપિંગ ધણ, પેઇન્ટ સ્ક્રેપર, વાયર બ્રશ, પ્લમ્બ બોબ, વેર્નિયર અથવા જડબાના પ્રકારનાં કipલિપર્સ, નાના સ્તર, સ્ટીલ સીધી ધાર, ફીલર ગેજ, સ્પanનર્સ, રેંચ , રિવેટ પરીક્ષણ ધણ, એચએસએફજી બોલ્ટ્સ માટે કેલિબ્રેટેડ ટોર્ક માપવાની રેંચ, (10 એક્સ અથવા વધારે મેગ્નિફિકેશન), બાયનોક્યુલર, ફ્લેશ લાઇટ, સંવેદી થર્મોમીટર, મિરર, પિયાનો વાયર અને કેમેરા કેમ્બર / ડિફ્લેક્શન સ્વે વગેરેની ચકાસણી માટે ચોકસાઇ પ્રકારનું લેવલિંગ ઇન્સ્ટ્રુમેન્ટ અને થિયોડોલાઇટ પણ જો જરૂરી હોય તો ગોઠવી શકાય છે.

ડેક સ્તરની ઉપર સ્થિત માળખાકીય તત્વોના નિરીક્ષણ માટે, સીડી, પોર્ટેબલ પ્લેટફોર્મ, સુંવાળા પાટિયા વગેરે જેવા સાધનસામગ્રીનો ઉપયોગ નિરીક્ષણ માટે થઈ શકે છે. જો કે, પુલોમાં જ્યાં અન્ડરસાઇડ સ્ટ્રક્ચર્સ સરળતાથી સુલભ ન હોય ત્યાં, કામચલાઉ પાલખની વ્યવસ્થા, ખાસ સાધનો જેમ કે ડોલ સ્નૂપર્સ, કસ્ટમ મેઇડ ટ્રાવેલિંગ ગેન્ટ્રીઝ વગેરેનો ઉપયોગ કરવો જરૂરી છે. જ્યાં નીચે રસ્તોથી પ્રવેશ મળે છે, ત્યાં ટ્રક માઉન્ટ થયેલ હાઇડ્રોલિકલી સંચાલિત ટેલિસ્કોપિક હોઇસ્ટ્સ ડોલમાં અથવા પ્લેટફોર્મથી સજ્જ છે.

પ્રથમ પગલા તરીકે પુલની બંધારણનું દૃષ્ટિની નિરીક્ષણ કરવું જોઈએ. મોટાભાગની તિરાડો પ્રથમ દ્રશ્ય નિરીક્ષણ દરમિયાન મળી આવે છે. વિઝ્યુઅલ નિરીક્ષણ નગ્ન આંખ દ્વારા અથવા અનુકૂળ સ્થાનથી દૂરબીનનો ઉપયોગ કરીને કરવામાં આવે છે.

દ્રશ્ય નિરીક્ષણ દરમિયાન તિરાડો શોધવા માટે સામાન્ય અને સૌથી વિશ્વસનીય નિશાની એ પેઇન્ટ ફિલ્મ તિરાડ પડ્યા પછી ક્રેક પર વિકસિત oxકસાઈડ અથવા રસ્ટ સ્ટેન છે. નિરીક્ષણના આ સ્તરે ફક્ત મોટી તિરાડો શોધી કા .વામાં આવશે.

આગળનાં પગલામાં, ગંભીર સ્થાનો અને શંકાસ્પદ વિગતોનું નજીકનું દ્રશ્ય નિરીક્ષણ (જે પેઇન્ટ ફિલ્મ દ્વારા ક્રેકીંગના કોઈ દ્રશ્ય પુરાવા દર્શાવતું નથી) 10X અથવા તેથી વધુના વિપુલ - દર્શકના કાચનો ઉપયોગ કરીને થવું જોઈએ. અગાઉના નિરીક્ષણો દરમિયાન મળી આવેલી તિરાડોનું વિસ્તરણ કરવા માટે પણ વિગતવાર નિરીક્ષણ કરવું જોઈએ. નિરીક્ષણ માટે પેઇન્ટ ફિલ્મ દૂર કરવી જરૂરી હોઈ શકે છે; તેમ છતાં, આ કાળજીપૂર્વક થવું જોઈએ જેથી કોઈ પણ સરસ ક્રેક તપાસ માટે અકબંધ રહે.

વધુ વિગતવાર નિરીક્ષણ માટે, નોન્ડેસ્ટ્રક્ટિવ પરીક્ષણ (એનડીટી) પદ્ધતિઓ સામાન્ય રીતે કાર્યરત છે. કેટલીક સામાન્ય પદ્ધતિઓનું ટૂંકું વર્ણન નીચે આપેલ છે:

કોરિડેડ સભ્યની બાકીની જાડાઈ ક callલિપર્સની સહાયથી માપી શકાય છે, જ્યાં સભ્યની બંને બાજુ accessક્સેસ ઉપલબ્ધ છે. જ્યાં આવી availableક્સેસ ઉપલબ્ધ નથી, અલ્ટ્રાસોનિક જાડાઈ ગેજનો ઉપયોગ કરી શકાય છે. ઉપકરણો ખૂબ જ સહેલાઇથી છે અને કોઈ પણ એક સપાટીથી 0.1 મીમીની ચોકસાઈ સુધીની જાડાઈને માપી શકે છે. ગેજ સામાન્ય રીતે ડિજિટલ રીડિંગ આપે છે.

અનેક બિન-વિનાશક પરીક્ષણોનો ઉપયોગ કરીને સ્ટીલમાં તિરાડો શોધી શકાય છે. આમાંથી કેટલાક નીચે વર્ણવેલ છે:

ડાય ઘૂંસપેંઠ પરીક્ષણ:

આ કસોટી મિનિટની સપાટી તિરાડો શોધવા માટે એક સરળ અને ઓછી કિંમતની નોન્ડેસ્ટ્રક્ટિવ પરીક્ષણ છે.

કચરામાં પ્રવેશવા માટે ડાઘ પ્રવેશ કરનારને સક્ષમ કરવા માટે, કોઈપણ ગંદકી, રસ્ટ અથવા પેઇન્ટને દૂર કરવા માટે પ્રથમ સપાટીના વિસ્તારને સાફ કરવાના છે. પછી ડાય સ્પ્રે અથવા બ્રશ દ્વારા ડાઇ ઇન્ટ્રાન્ટન્ટ સપાટી પર લાગુ કરવામાં આવે છે. રંગ કોઈ પણ માં પ્રવેશ્યો7

તિરાડો અથવા અન્ય ખામી સપાટી પર ખુલે છે. લગભગ 20 મિનિટ સુધી ઘૂંસપેંઠના સમયને મંજૂરી આપ્યા પછી, દ્રાવકનો ઉપયોગ કરીને વધારે પ્રવેશદ્વાર સાફ કરવામાં આવે છે. પછી ઉચ્ચ શોષક ગુણવત્તાવાળા વિરોધાભાસી રંગનો વિકાસકર્તા (ચાક પાવડર જેવો) ધૂળ દ્વારા લાગુ કરવામાં આવે છે. કોઈપણ સપાટીના ખામીના કિસ્સામાં, રંગ પેદા કરનાર વિકાસકર્તાની ક્રિયાને ડાઘ કરીને ક્રેકમાંથી બહાર કા isે છે અને ચાકની સપાટી પર ડાઘ તરીકે દેખાય છે. રંગ ઘૂંસપેંઠ માટે વિકાસકર્તા પર ફોલ્લીઓ કરવા માટે પૂરતા સમયની મંજૂરી છે. ત્યારબાદ એક વિપુલ - દર્શક કાચનો ઉપયોગ કરીને સપાટીની તપાસ કરવામાં આવે છે. પરીક્ષણ પછી આખરે સપાટીને સાફ કરવાની છે (સંદર્ભ: IS: 3658: 1981)

અલ્ટ્રાસોનિક પરીક્ષણ:

આ પદ્ધતિ સ્ટીલમાં સપાટી અથવા પેટા-સપાટીની ખામી શોધવા માટે યોગ્ય છે. અલ્ટ્રાસોનિક ટ્રાંસડ્યુસર દ્વારા પરીક્ષણ કરવા માટે એક ક્ષેત્રમાં ઉચ્ચ આવર્તન ધ્વનિ બીમ રજૂ કરવામાં આવી છે. ધ્વનિ બીમ સ્ટીલ દ્વારા પ્રવાસ કરે છે, અને જલદી ક્રેક મળે છે, તે ટ્રાંસડ્યુસર પર પાછા પ્રતિબિંબિત કરે છે. આ વોલ્ટેજ આવેગ ઉત્પન્ન કરે છે, જે કેથોડ રે ટ્યુબ (સીઆરટી) માં દેખાય છે. આ પરીક્ષણમાં સામગ્રીની માત્ર એક બાજુથી પ્રવેશ જરૂરી છે. પોર્ટેબલ પરીક્ષણ મશીનો ઉપલબ્ધ હોવાથી, આ પરીક્ષણ બ્રિજ સાઇટ પર સરળતાથી કરી શકાય છે. જો કે, આ પરીક્ષણ માટે સ્ક્રીન પર દેખાતી પલ્સ-ઇકો પેટર્નના અર્થઘટનમાં વિશેષ કુશળતાની જરૂર છે (સંદર્ભ: IS-3664: 1981 અને IS-4260: 1986).

રેડિયોગ્રાફિક પરીક્ષા:

આ પદ્ધતિમાં બંને સપાટી અને સબસર્ફેસ ખામી શોધી શકાય છે. એક્સ-રે અથવા ગામા કિરણો પરીક્ષણ માટે સભ્યમાંથી પસાર થાય છે, જે ફોટોસેન્સિટિવ ફિલ્મ પર એક છબી બનાવે છે. ખામી ફિલ્મમાં શેડ વિસ્તારોની ડાર્ક લાઇન તરીકે બતાવવામાં આવી છે. આ પદ્ધતિમાં, દરેક પરીક્ષણનો કાયમી રેકોર્ડ ઉપલબ્ધ છે. અલ્ટ્રાસોનિક પરીક્ષણ પદ્ધતિની તુલનામાં કાયમી રેકોર્ડ રેડિયોગ્રાફિક પરીક્ષા દ્વારા ઉપલબ્ધ કરી શકાય છે. ભૂતપૂર્વને વધુ વિશ્વસનીય ગણી શકાય. તેમ છતાં, રેડિયોગ્રાફિક પરીક્ષા માટે પરીક્ષણ ક્ષેત્રની બંને બાજુથી પ્રવેશ જરૂરી છે - એક બાજુ રેડિયેશન સ્રોત અને બીજી બાજુ ફિલ્મ મૂકવામાં આવે છે. આ પરીક્ષણ કરવામાં તેને વિશેષ કુશળતાની જરૂર છે (સંદર્ભ: IS-1182: 1983) ઉપરાંત, આ પરીક્ષા દરમિયાન સલામતીના કડક નિયમોનું પાલન કરવું જરૂરી છે. કિરણોત્સર્ગ સામે રક્ષણ માટે IS નો સંદર્ભ લો: 2598-1966.

હોલોગ્રાફી

હોલોગ્રાફી એ એક વિશિષ્ટ લેસર તકનીક છે જે 3 ડી છબીઓ મેળવવા માટે વપરાય છે અને તેનો ઉપયોગ સામગ્રીના વિનાશક પરીક્ષણ માટેનાં સાધન તરીકે થાય છે. માઇક્રો લેવલ પર ખામીની શોધ અવલોકન કરી શકાય છે. આ એકદમ સ્થાનિક ઝોનમાં પરીક્ષણ માટે એક અસરકારક સાધન છે અને ખામીના સ્થાનને શોધવા માટે તે એકદમ અસરકારક છે.

મેગ્નેટિક કણ પરીક્ષણ:

આ પરીક્ષણ સપાટી અથવા પેટા-સપાટી તિરાડો શોધવા માટે યોગ્ય છે. આ પદ્ધતિમાં ઇલેક્ટ્રિક પાવર સ્રોત અથવા કાયમી ચુંબક દ્વારા નિરીક્ષણ કરવા માટે સભ્યમાં સૌ પ્રથમ ચુંબકીય ક્ષેત્ર સ્થાપિત થાય છે. પછી શુષ્ક લોખંડના કણો પરીક્ષણના ક્ષેત્ર પર ધૂળ ખાય છે. વૈકલ્પિક રૂપે, પ્રવાહી તપાસ માધ્યમ વહન ચુંબકીય આયર્ન પાવડરનો પણ ઉપયોગ કરી શકાય છે. ક્રેક ચુંબકીય ક્ષેત્રમાં તૂટી જાય છે જેના પરિણામે ક્રેકની સાથે લોખંડના કણોના સંગ્રહની રીત પરિણમે છે અને ક્રેકની રૂપરેખા સ્પષ્ટ રીતે દૃશ્યમાન થાય છે. આ પરીક્ષણ સફળતાપૂર્વક કરવા માટે ઉચ્ચ પ્રશિક્ષિત નિરીક્ષકની આવશ્યકતા છે. પદ્ધતિ ફક્ત પરિસ્થિતિઓની મર્યાદિત શ્રેણીમાં અસરકારક છે અને સામાન્ય રીતે ક્ષેત્રની પરિસ્થિતિઓમાં ઉપયોગ માટે લોકપ્રિય નથી (સંદર્ભ: IS: 3703: 1980 અને IS: 5334: 1981).

કેટલીકવાર, પુલના અમુક સભ્યોની શારીરિક અને રાસાયણિક ગુણધર્મો સ્થાપિત કરવા માટે પરીક્ષણો હાથ ધરવા જરૂરી માનવામાં આવે છે. ઉદાહરણ તરીકે વેલ્ડીંગ રિપેરની આવશ્યકતાના કિસ્સામાં, ઇલેક્ટ્રોડની પસંદગી સ્ટીલની રાસાયણિક રચના પર આધારિત હોય છે. આ હેતુ માટે એ8

નમૂના (કૂપન) સ્ટીલના બંધારણમાંથી જ લેવામાં આવે છે. જો કે, આ નમુનાઓ મુખ્ય સભ્યો પાસેથી આડેધડ લેવા જોઈએ નહીં. આ સભ્યોની ડિઝાઇનર દ્વારા પહેલાં તાકાત અને સ્થિરતાની તપાસ કરવી જોઈએ. જો કોઈ મુખ્ય સભ્ય પાસેથી કૂપન મેળવવામાં આવે છે, તો ચોક્કસ વિભાગની વિગતવાર સમકક્ષ વિભાગીય આવશ્યકતાને પૂર્ણ કરતા યોગ્ય બોલ્ટેડ સમારકામની રચના અને રજૂઆત કરવી જોઈએ.

કેટલીકવાર, પુલની સ્થિર વર્તણૂકને વાસ્તવિક અથવા સિમ્યુલેટેડ ડિઝાઇન લોડિંગ્સ લાગુ કરીને અને સાધનસામગ્રી દ્વારા નિર્ણાયક સભ્યો પરની અસરોનું નિરીક્ષણ કરીને પરીક્ષણ કરવામાં આવે છે. સ્ટ્રક્ચર લોડ કરતાં પહેલાં, તાણ મનાવવાનાં સ્થળો જટિલ સ્થળોએ નક્કી કરવામાં આવે છે. ત્યારબાદ પુલના વિવિધ સ્થળોએ સંબંધિત આઈઆરસી કોડની આવશ્યકતાઓને સંતોષતા જાણીતા વજનના વ્હીલ લોડ્સની ટ્રક અને / અથવા ટ્રેન મૂકીને માળખું લોડ કરવામાં આવે છે અને તાણ રેકોર્ડ કરવામાં આવે છે. જુદા જુદા સ્થળોએ આવેલા તાણના આધારે સભ્યોમાં વાસ્તવિક તાણની ગણતરી કરવામાં આવે છે અને સૈદ્ધાંતિક મંજૂરી આપી શકાય તેવા ડિઝાઇન તાણની તુલના કરવામાં આવે છે.

સામાન્ય ટ્રાફિક લોડ અંતર્ગત માળખાના એકંદર વર્તનને શોધવા માટે, વધતી ગતિએ પુલ ઉપર પરીક્ષણ વાહનો પસાર કરીને પણ પરીક્ષણ હાથ ધરવામાં આવી શકે છે. કંપન, ક્ષતિગ્રસ્ત સભ્યોમાં તિરાડો ખોલવા, બેરિંગ્સનું વર્તન એ કેટલીક સુવિધાઓ છે જે આવા પરીક્ષણો દરમિયાન અવલોકન કરી શકે છે. ઇલેક્ટ્રોનિક અને લેસર તકનીકો વગેરે સહિતના વિવિધ પ્રકારનાં ઉપકરણો દ્વારા માપન લઈ શકાય છે.

નિરીક્ષણ દરમિયાન, સલામતીને ટોચની અગ્રતા આપવી આવશ્યક છે. સૂચિત નિરીક્ષણ પ્રવૃત્તિની અગાઉથી જ એક વ્યાપક સલામતી કાર્યક્રમ બનાવવો જરૂરી છે. આ પ્રોગ્રામમાં કાર્યરત વ્યક્તિઓની સલામતી અને કલ્યાણને આવરી લેવી જોઈએ તેમજ કામના સ્થળે થતી પ્રવૃત્તિઓથી થતા અકસ્માત, આરોગ્ય અને સલામતી સામેના જાહેર સભ્યોના સભ્યો. પ્રોગ્રામમાં સંબંધિત બ્રિજ અધિકારીઓની સ્ટાન્ડર્ડ બ્રિજ નિરીક્ષણ સલામતી પ્રક્રિયાઓ તેમજ સ્થાનિક નિયમોને અનુરૂપ ટ્રાફિક નિયંત્રણ પ્રક્રિયાઓ જેવી વધારાની સલામતી આવશ્યકતાઓ શામેલ હોવા જોઈએ. સલામતી વેસ્ટ્સ, હેલ્મેટ્સ, વર્ક બૂટનો ઉપયોગ નિરીક્ષણ ટીમના દરેક સભ્ય દ્વારા થવો જોઈએ. જ્યાં ચ climbવું જરૂરી છે, ત્યાં સલામતીના યોગ્ય બેલ્ટનો ઉપયોગ કરવો જોઈએ. રાતના સમય કામ માટે વિશેષ સાવચેતી રાખવી જોઈએ. ફર્સ્ટ એઇડ બ boxક્સ નિરીક્ષણ ટીમ સાથે હોવું જોઈએ.

પુલ નિરીક્ષણ અહેવાલને ટેકો આપવા માટે સ્પષ્ટ અને તીક્ષ્ણ ફોટોગ્રાફ્સ ખૂબ ઉપયોગી દસ્તાવેજો છે. આમ, નિરીક્ષણ દરમિયાન વાઇડ એંગલ અને ટેલિસ્કોપિક લેન્સથી સજ્જ મોડેમ કેમેરા ખૂબ ઉપયોગી છે. વિગતના ધોરણની સરળ સમજણ માટે ફોટોગ્રાફમાં સ્પષ્ટ રીતે ચિહ્નિત પાયે અથવા સરળતાથી ઓળખી શકાય તેવી વસ્તુ શામેલ કરવાની સલાહ આપવામાં આવે છે.

નિરીક્ષણના પરિણામોના આધારે, પુલ બંધારણના તમામ નિર્ણાયક સભ્યો માટે તાણ સ્તરની ગણતરી મૃત અને જીવંત ભાર બંનેના સંદર્ભમાં હાથ ધરવામાં આવવી જોઈએ. મૃત લોડમાં સમારકામ અને મજબૂતીકરણ માટે વધારાની સામગ્રી માટેના અંદાજિત લોડનો સમાવેશ થવો જોઈએ. તાણ સ્તરની ગણતરી ડિઝાઇનરને વ્યક્તિગત સભ્યો અને સાંધાઓની અવશેષ ક્ષમતાનું મૂલ્યાંકન કરવામાં સક્ષમ બનાવશે જે જીવંત લોડ્સ અને અન્ય આકસ્મિક લોડ માટે ઉપલબ્ધ છે અને આની તુલના આ સભ્યો અને સાંધા પરની લોડ ઇફેક્ટ્સ સાથે કરે છે. આ સભ્યો અને સાંધાઓને ઓળખવામાં મદદ કરશે જેની ઉણપ છે અને તેને મજબૂત કરવાની જરૂર છે.

ગણતરીઓ દ્વારા સાંધાઓની ક્ષમતાનું મૂલ્યાંકન કરવું વધુ મુશ્કેલ છે કારણ કે સંયુક્તના નિરીક્ષણયોગ્ય ભાગો પ્રતિબંધિત છે અને સાંધાઓની રચના પણ મોટે ભાગે તાણની સાંદ્રતા અને પ્લાસ્ટિકને જન્મ આપે છે (અજાણ્યું)9

વિવિધ કનેક્ટર્સ (એટલે કે રિવેટ્સ, બોલ્ટ્સ, વેલ્ડ્સ) વચ્ચેના લોડનું ફરીથી વિતરણ. જો કે, સંયુક્તની ક્ષમતા પર તેમની અસર માટે સ્પષ્ટ ખામીઓનો અભ્યાસ કરી શકાય છે અને ખામીને દૂર કરવાના કેટલાક પગલાઓ ધ્યાનમાં લઈ શકાય છે, જો તે વિશ્વસનીય રીતે ચલાવી શકાય.

આ પ્રવૃત્તિ બે તબક્કામાં, જેમ કે, કન્સેપ્ટ સ્ટેજ અને ડિઝાઇન સ્ટેજમાં વ્યાપકપણે હાથ ધરવામાં આવે છે.

આ તબક્કા દરમિયાન સોલ્યુશનના વિવિધ વિકલ્પો વિગતવાર ધ્યાનમાં લેવામાં આવે છે. આ સંદર્ભમાં કેટલાક સંબંધિત મુદ્દાઓ ધ્યાનમાં લેવાની જરૂર છે:

કેટલીક સધ્ધર યોજનાઓ ઓળખી કા theseીને આ પુનર્વસન માટેની વ્યૂહરચનાને અંતિમ સ્વરૂપ આપવા માટે સખત વિશ્લેષણ અને ડિઝાઇન કાર્ય કરવામાં આવે છે. અહીં કેટલીક સંબંધિત પાસાઓની ચર્ચા કરવામાં આવી છે.

(i)ડેડ લોડ તણાવ

Eભા કરેલા બ્રિજનાં સભ્યો પહેલેથી જ ડેડ લોડ ઇફેક્ટને પાત્ર છે. તેથી પુનર્વસન કાર્ય હાથ ધરે તે પહેલાં, માળખું મૃત લોડથી મુક્ત થવું જોઈએ. જો આ કરવામાં નહીં આવે, તો હાલના સભ્યો ડેડ લોડ ચાલુ રાખશે અને ડેડ લોડ અસરની હદ સુધી પહેલેથી જ ભાર આપવામાં આવશે. પરિણામે, નવી સામગ્રીની ક્ષમતા ઓછી કરવામાં આવશે, કારણ કે હાલના સભ્યોને વધુ પડતા દબાણ કર્યા વિના આ પરવાનગી તણાવના સ્તર સુધી પહોંચી શકશે નહીં. જો મૃત લોડને રાહત આપવાનું વ્યવહારુ ન હોય તો, નવી સામગ્રીને ફક્ત જીવંત ભારને વહન કરવાનું ધ્યાનમાં લેવું જોઈએ.

હાલના પુલના ડેડ લોડ તણાવને દૂર કરવા માટે કેટલીક પદ્ધતિઓ છે. સૌથી સામાન્ય પદ્ધતિ એ છે કે થોડા સ્થળોએ ગર્ડરને જેક અપ કરવી અને નીચે અસ્થાયી સપોર્ટ પ્રદાન કરવો.

કામચલાઉ અથવા કાયમી બાહ્ય પ્રીસ્ટ્રેસની જોગવાઈ એ ડી.એલ.ની અસરથી રાહત મેળવવાની એક ખૂબ જ અસરકારક પદ્ધતિ પણ છે .. મોટી ightsંચાઈવાળા કેસો અને બારમાસી નદીઓ ઉપરના પુલોના પુનર્વસન માટે બાહ્ય પ્રિસ્ટ્રેસિંગના ચોક્કસ ફાયદા છે.

(ii)રીડન્ડન્સી અને ફ્રેક્ચર જટિલ સભ્ય

રીડન્ડન્ટ સ્ટ્રક્ચરની પોતાની અંદર, બહુવિધ ભાર વહન કરવાની પદ્ધતિ હોય છે, જેથી, જો એક મિકેનિઝમ નિષ્ફળ જાય અથવા નબળી પડે, તો ભાર બીજી પદ્ધતિ દ્વારા કરવામાં આવશે. બીજી તરફ, બિન-રીડન્ડન્ટ સ્ટ્રક્ચર, બહુવિધ ભાર વહન કરવાની પદ્ધતિ ધરાવતું નથી અને પરિણામે એક તત્વની નિષ્ફળતા (અસ્થિભંગ જટિલ સભ્ય) એ માળખું તૂટી શકે છે.

કોઈપણ સંયુક્તની નિષ્ફળતા હશે10

સમાન અસર. નિરીક્ષણો અને સમારકામ માટે સાંધા વધુ મુશ્કેલ છે. તેથી, પુનર્વસન વ્યૂહરચના વિકસિત કરવામાં, લોડ ટ્રાન્સફર માટે વૈકલ્પિક માર્ગ પ્રદાન કરવું એ એક મહત્વપૂર્ણ વિચારણા છે.

(iii)થાક અસર

પુનર્વસન વિગતોનો વિકાસ કરતી વખતે થાકની અસર ધ્યાનમાં લેવી જોઈએ. કેટલીક વિગતો કે જેના પર ખાસ ધ્યાન આપવાની જરૂર છે તેમાં તાણના ક્ષેત્રમાં તણાવ વધારનારાઓનો સમાવેશ થાય છે જેમ કે નોચિસ, શાર્પ ક comeમર્સ, ક્રોસ સેક્શનમાં અચાનક ફેરફાર જે તાણની સાંદ્રતાનું કારણ બને છે વગેરે.

પુનર્વસન માટે વેલ્ડેડ વિગતો વિકસાવતી વખતે, નીચેની ભલામણો થાક સંબંધિત તિરાડો ઘટાડવામાં મદદ કરશે:

(iv)જોડાણો

નવા ફાસ્ટનર્સ હાલની ફાસ્ટનિંગ સિસ્ટમ સાથે સુસંગત હોવા જોઈએ. હાલના રિવેટેડ / બોલ્ટેડ કનેક્શન્સ પર શક્ય ત્યાં સુધી વેલ્ડીંગ ટાળવું જોઈએ. જો તેનો ઉપયોગ કરવામાં આવે તો, વેલ્ડિંગને સંપૂર્ણ ભારને સ્થાનાંતરિત કરવા માટે ડિઝાઇન હોવું જોઈએ. જો કે, વેલ્ડીંગને વિકલ્પ તરીકે પસંદ કરતા પહેલા, પેરેંટલ સામગ્રીની વેલ્ડેબિલિટીની તપાસ પહેલા કરવી આવશ્યક છે.

ખામીયુક્ત રિવેટ્સને ફેરવેલા અને ફીટ બોલ્ટ્સ દ્વારા શ્રેષ્ઠ રીતે બદલવામાં આવે છે, કારણ કે આ બોલ્ટ્સની લોડ ટ્રાન્સફર વર્તણૂક રિવેટ્સની સમાન હોય છે. જો, તેમ છતાં, હાઇ સ્ટ્રેન્થ ફ્રેક્શન ગ્રિપ (એચએસએફજી) બોલ્ટ્સનો ઉપયોગ કરવામાં આવે તો હાલની રિવેટ્સની અસરકારકતા તપાસવી જોઈએ.

(વી)તરંગી

હાલના ક્ષતિગ્રસ્ત સભ્યને મજબૂત કરવા માટે નવી સામગ્રી ઉમેરતી વખતે, ગૌણતાના ગુરુત્વાકર્ષણના કેન્દ્ર, જ્યાં સુધી શક્ય હોય ત્યાં સુધી, મૂળ વિભાગના ગુરુત્વાકર્ષણના કેન્દ્ર સાથે સુસંગત છે તેની ખાતરી કરવા માટે કાળજી લેવી જોઈએ, જેથી ગૌણ તણાવ ટાળવા માટે. તરંગી. જો આ આવશ્યકતા હાંસલ કરવી શક્ય નથી, તો ડિઝાઇનમાં વિચિત્રતાની અસર ધ્યાનમાં લેવી જોઈએ.

એન્જિનિયર દ્વારા તૈયાર કરાયેલી પુનર્વસન યોજના માટેની રેખાંકનો અને વિશિષ્ટતાઓ સ્પષ્ટ અને સ્પષ્ટ ન હોવા જોઈએ. સાઇટ પર સૂચિત કામગીરીના ક્રમ તેમજ વિગતો, રેખાંકનો અને વિશિષ્ટતાઓમાં સ્પષ્ટ રૂપે દર્શાવવી જોઈએ. કોન્ટ્રાક્ટર દ્વારા તૈયાર કરેલા વર્કિંગ ડ્રોઇંગ્સ એન્જિનિયરની કાલ્પનિક ડિઝાઇન રેખાંકનો પર આધારિત હોવા જોઈએ, પરંતુ તે સ્થળ પરના વાસ્તવિક માપનનું પાલન કરવું જોઈએ. ડ્રોઇંગ્સમાં નવા તત્વ અને / અથવા કા :ી નાખવા માટેના કાર્યનો કાર્યક્ષેત્ર સ્પષ્ટપણે દર્શાવવો જોઈએ: હાલની તત્વો ડિઝાઇન આવશ્યકતાઓને સંતોષે છે. ઉપરાંત, ડ્રોઇંગ્સ સ્ટ્રક્ચરના હાલના અને નવા તત્વોને સ્પષ્ટ અને સીમાંકન કરવું જોઈએ.

કામના દરેક પાનના ફેબ્રિકેશન અને ઉત્થાન સૌથી સચોટપણે થવું જોઈએ, જેથી ભાગો ઉત્થાન પર એક સાથે યોગ્ય રીતે ફિટ થઈ શકે. અસ્તિત્વમાં રહેલા સભ્યોને જ્યોત કાપવા અને / અથવા તેને કાmantી નાખવું એ કાળજીપૂર્વક થવું જોઈએ જેથી બાજુના સ્ટીલના કામને નુકસાન ન થાય. હાલના સભ્યોને ખતમ કરતી વખતે, સંપૂર્ણ રચનાની સ્થિરતા સુનિશ્ચિત કરવા માટે પૂરતા હંગામી ટેકો પૂરા પાડવામાં આવવા જોઈએ. કામચલાઉ ટેકો વચ્ચેના કોઈપણ વિભિન્ન સમાધાનને દૂર કરવા માટે કાળજી લેવી જોઈએ.

હાલના પુલ માટે પુનર્વસન યોજનાનો અમલ મોટાભાગે સમયમર્યાદા પ્રોજેક્ટ છે. તેથી, સફળ થવા માટે, વિસ્તૃત આયોજન અને અમલીકરણ દરમિયાન યોગ્ય નિરીક્ષણ આવશ્યક છે11

આવા પ્રોજેક્ટ પૂર્ણ.

પુનર્વસન કાર્યમાં, કેટલીક સમસ્યાઓ અગાઉ કલ્પના કરવામાં આવી ન હતી, તે સ્થળ પર .ભી થઈ શકે છે અને સ્થળ પર સુપરવાઇઝરી ટીમને સ્થળ પર આવી સમસ્યાઓ હલ કરવા વારંવાર કહેવામાં આવે છે. તેથી સાઇટ પરની ટીમે આવી આકસ્મિક પરિસ્થિતિઓને પહોંચી વળવા માટે સજ્જ હોવું જોઈએ.

આ વિભાગ સંક્ષિપ્તમાં સોદા સાથે

વર્તમાન અસ્તિત્વમાં રહેલા સ્ટીલ પુલોમાં થતી અપૂર્ણતા માટેના ઉપચારાત્મક ઉપાયો સૂચવ્યા. આવરી લેવામાં આવતી આઇટમ્સ આ છે:

વર્તમાન કાટમાળના પુલના નુકસાનનું સૌથી સામાન્ય કારણ કાટ છે. કાટ-ક્ષતિગ્રસ્ત સભ્યના પુનર્વસન માટેનો ઉપાય મુખ્યત્વે કાટની ડિગ્રી અને સપાટીના ક્ષેત્રમાં તેની હદ પર આધારિત છે. કાટને લીધે થતા નુકસાન માટેના કેટલાક વિશિષ્ટ ઉકેલો નીચે વર્ણવેલ છે:

(આમાંના કેટલાક પગલા અનુસૂચિના ફિગ. 1 થી 4 માં સચિત્ર છે.)

અલગ સ્થળોએ થતી તિરાડો, લગભગ 20 મીમીની તુલનામાં 13.5 થી 23.5 મીમી વ્યાસના છિદ્રને ડ્રિલિંગ દ્વારા સમારકામ કરી શકાય છે.12

ક્રેકના પ્રચારને પકડવા માટે, તેની આગળની પ્રગતિની ધારણા સાથે, ક્રેકની મદદ. આ સામાન્ય રીતે કામચલાઉ સમારકામ હશે અને ક્રેકની બંને બાજુ પર્યાપ્ત સંખ્યામાં બોલ્ટવાળી સ્પ્લિસ પ્લેટો અથવા સ્પ્લિસ એંગલ્સને ઠીક કરીને અનુસરવું જોઈએ. તિરાડોના અલગ કેસ માટે આ એક ખૂબ જ સામાન્ય ઉપાય છે. એક જ સભ્યમાં અનેક તિરાડો માટે તે સમાન સભ્ય દ્વારા ક્રેક્ડ સભ્યને બદલવું ઇચ્છનીય છે. વૈકલ્પિક રૂપે ફક્ત સભ્યના ભાગને, જે નુકસાન થયું છે, તેને બદલી શકાય છે અને નવા ભાગ અને હાલના ભાગ વચ્ચે પર્યાપ્ત સ્પ્લિસ કનેક્શન પ્રદાન કરવામાં આવી શકે છે.

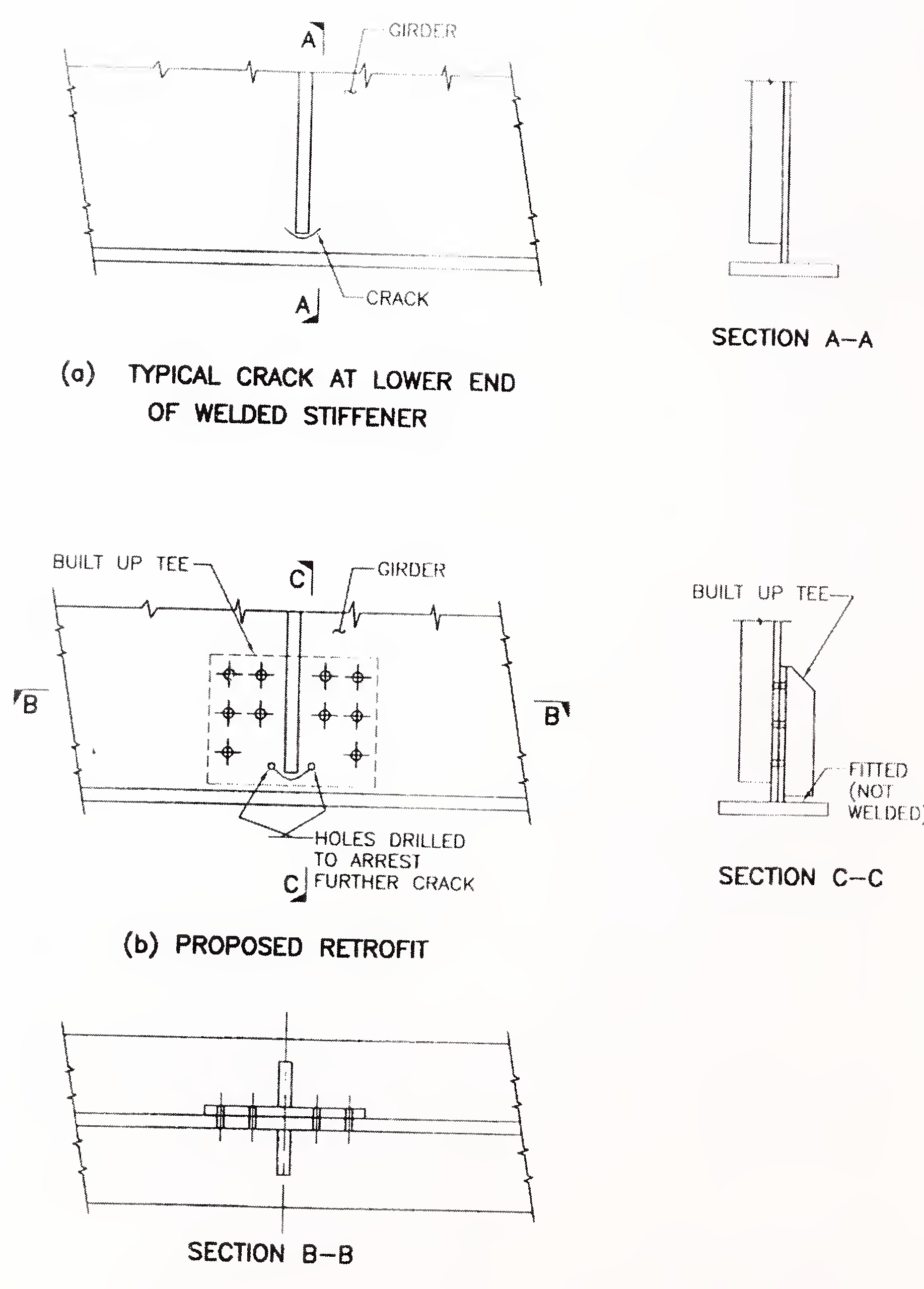

વેલ્ડેડ ગિડરમાં, વેબમાં વેલ્ડેડ સ્ટિફનર જોડાણની નીચેના અંતની નજીકની વેબમાં લાક્ષણિક તિરાડો હોઈ શકે છે. આ તિરાડોને ક્રેકની ટીપ્સની બહારના છિદ્રો ડ્રિલ કરીને અને ત્યારબાદ તિરાડવાળા ભાગને બહાર કા andીને અને તેની જગ્યાએ વેલ્ડ મેટલ જમા કરીને સુધારી શકાય છે, ત્યારબાદ પીસીને વધારાની ધાતુને દૂર કરી શકાય છે. જો કે, ફિલ્ડ વેલ્ડીંગ હાથ ધરવા માટે, સ્ટીલની રાસાયણિક રચનાની ખાતરી કરવી જોઈએ અને નિષ્ણાતોની સલાહ સાથે યોગ્ય ઇલેક્ટ્રોડ પસંદ કરવું જોઈએ. વેબના બીજા ચહેરા પર એક યોગ્ય, બોલ્ટ્ડ સ્પ્લિસ એ વધુ શક્તિ પ્રદાન કરશે.

(આમાંના કેટલાક પરિશિષ્ટના આકૃતિ 5 થી 7 માં સચિત્ર છે)

વાહનની ટક્કર અથવા અકસ્માતને કારણે સભ્યોની સ્થાનિક બકલિંગ અને બેન્ડિંગને યાંત્રિક માધ્યમથી અથવા ગરમીના ઉપયોગ દ્વારા સુધારી શકાય છે. જોકે, તકનીશિયનમાં બાદમાંની પદ્ધતિ લોકપ્રિય નથી.

યાંત્રિક સીધા કરવા માટે, આગ્રહણીય પ્રક્રિયા એ છે કે ક્ષતિગ્રસ્ત વિસ્તારમાં ધીરે ધીરે ગરમી લાગુ કરવી અને પછી તેને યાંત્રિક માધ્યમથી સીધી બનાવવી અસર લોડને ટાળવું. ત્યારબાદ સભ્યને કોઈપણ બાહ્ય સહાયની અરજી કર્યા વિના ઠંડક આપવાની મંજૂરી આપવી જોઈએ. ગરમીનો ઉપયોગ કર્યા વિના સદસ્યને સીધો બનાવવાની (એટલે કે આસપાસના તાપમાનમાં) સામાન્ય રીતે ભલામણ કરવામાં આવતી નથી, કારણ કે આ પ્રક્રિયા માટે જરૂરી ભારે બાહ્ય લોડ સ્ટીલના ગુણધર્મોને વિપરીત અસર કરી શકે છે.

લોડિંગ વધ્યું

સામાન્ય રીતે, વધતા લોડિંગ માટે સ્ટ્રક્ચરને અપગ્રેડ કરવા માટે ઉપલબ્ધ પ્રક્રિયાઓ આ છે:

ઘટકો

રોલ્ડ બીમ અને પ્લેટ ગિડરની ક્ષમતાઓને મિડસ્પેન નજીક ટોચ અને નીચેના ફ્લેંજ્સમાં કવર પ્લેટો ઉમેરીને વધારી શકાય છે. કવર પ્લેટોની લંબાઈ અને તેના કટ-pointsફ પોઇન્ટ ડિઝાઇન ચેક દ્વારા નક્કી કરવાના છે. રોલ્ડ બીમ અને વેલ્ડેડ પ્લેટ ગર્ડર્સના કિસ્સામાં કવર પ્લેટો વેલ્ડિંગ કરી શકાય છે. જો કે, થાકને લગતી તિરાડોને ટાળવા માટે, તેને સૈદ્ધાંતિક કટ-pointફ પોઇન્ટ પર સમાપ્ત કરવાને બદલે, કવર પ્લેટોને છેડા સુધી વિસ્તૃત કરવાનું વધુ સારું છે. નદીવાળી પ્લેટ ગિડર માટે, કલમ .1.૧.૧ માં વર્ણવેલ સમાન રીતે બોલ્ટ્સ દ્વારા કવર પ્લેટોને ઠીક કરવાની રહેશે. ઉપર

ટ્રસ બ્રિજ માટે, ટોચના અને નીચેના તાર, કર્ણ અને vertભા જેવા મુખ્ય સભ્યોની ક્ષમતાઓમાં સભ્યોના જાલા અથવા ફ્લેંજને પ્લેટ બોલ્ટ કરીને આ સભ્યોને સ્ટીલના વધારાના ક્ષેત્ર પ્રદાન કરીને વધારી શકાય છે.

આ સભ્યોની અસરકારક લંબાઈ ઘટાડીને ટ્રસ બ્રિજની ટોચની તાર અને અન્ય કમ્પ્રેશન સભ્યોની ક્ષમતા વધારી શકાય છે. નવા સભ્યોની રજૂઆત કરીને પેનલને વિભાજીત કરીને આ પ્રાપ્ત કરી શકાય છે.

બ્રિજની લાઇવ લોડ ક્ષમતા હોઈ શકે છે13

વધારો જો સ્ટ્રક્ચરનો ડેડ લોડ ઓછો થઈ જાય. આ સોલ્યુશનનું એક સામાન્ય ઉદાહરણ thર્થોટ્રોપિક સ્ટીલ ડેક સિસ્ટમ દ્વારા હાલના આરસી ડેક સ્લેબને બદલવું છે.

હાલની પુલની ક્ષમતામાં વિગતોમાં ફેરફારો શામેલ કરી શકાય છે, જેથી તેની માળખાકીય પ્રણાલીમાં ફેરફાર થાય. ઉદાહરણ તરીકે, ડેક સિસ્ટમમાં લંબાઈવાળા સ્ટ્રિંગર બીમના સપોર્ટેડ સ્પાન્સને અંતિમ જોડાણની વિગતોમાં યોગ્ય રીતે ફેરફાર કરીને સતત બીમમાં રૂપાંતરિત કરી શકાય છે, ત્યાં તેમની લોડ વહન ક્ષમતામાં સુધારો થાય છે. હાલના પુલની ક્ષમતા વધારવાની બીજી પદ્ધતિ એ છે કે એક અથવા વધુ પોઇન્ટ્સ પર ગર્ડરની નીચેથી વધારાના સપોર્ટ પૂરા પાડવામાં આવે છે. એ જ રીતે, પુલના છેડાથી આગળના ઇનનલ પેનલ પોઇન્ટ તરફ સપોર્ટ પોઇન્ટ્સ સ્થળાંતર કરવાથી ગર્ડરની ક્ષમતામાં વધારો થઈ શકે છે. નવું રૂપરેખાંકન એ અંતમાં કtileનટિલવેર્ડ પેનલ્સ સાથેનો ઘટાડાનો ગાળો હશે. હાલના પુલની લોડ વહન ક્ષમતા વધારવા માટેની બીજી નવીન પદ્ધતિ એ બાહ્ય પોસ્ટટેન્શનિંગ ટેન્ડ્સ દ્વારા સ્ટ્રક્ચરલ સિસ્ટમમાં કાઉન્ટરબેલેન્સિંગ દળોની રજૂઆત છે, જે પોસ્ટ-ટેન્શનવાળા કોંક્રિટ બીમની જેમ જ કામ કરે છે. આ પ્રક્રિયા માળખામાં નવા તાણને પ્રેરિત કરે છે અને માળખા પરના હાલના મૃત અથવા જીવંત લોડ્સની અસરને ઘટાડે છે. આમ બ્રિજની લાઇવ લોડ ક્ષમતા વધારી છે.

પ્રકારનાં પુલો દ્વારા અસ્તિત્વમાં આવી આવશ્યકતાઓને સમાવવા માટે ફેરફારની જરૂર પડી શકે છે. અંતિમ પોર્ટલ સિસ્ટમ્સ અને સ્વેવ કૌંસ અસર કરે છે તે સૌથી સામાન્ય સભ્યો છે. નવા પરિમાણોને સાફ કરવા માટે આ ઘટકોને ફરીથી સ્થાનાંતરિત કરવાની જરૂર રહેશે. જો સંરચનાની અંદર જગ્યા ઉપલબ્ધ ન હોય તો, પોર્ટલ કૌંસ અને બ્રિજ સ્ટ્રક્ચરની ઉપરના સ્વાસ્થ્ય કૌંસ મૂકવા અને નવા ક્લિઅરન્સ ડાયાગ્રામને સાફ કરવા માટે નોડ પોઇન્ટ પર ટોચની તાર ઉપર મૂકેલી સ્ટૂલ પર તેને ઠીક કરવાની જરૂર પડી શકે છે. ટોચની તળિયાથી બેરિંગ્સમાં બાજુની દળોને ટ્રાન્સમિટ કરવા માટે અપનાવવામાં આવેલી સિસ્ટમ પર્યાપ્ત છે તે સુનિશ્ચિત કરવા માટે ડિઝાઇન તપાસણીઓ હાથ ધરવા જરૂરી છે.

ઉપર વર્ણવેલ કેટલાક લાક્ષણિક જોડાણો બતાવતા કેટલાક સ્કેચ પરિશિષ્ટમાં આપ્યા છે.

સામાન્ય સમસ્યાઓ અને સ્થાનિક સોલ્યુશન્સ

બેરિંગ્સ મુખ્યત્વે ફાઉન્ડેશનોમાં ભારને પ્રસારિત કરવા અને સહાયક સુપરસ્ટ્રક્ચરની ગતિવિધિઓને મંજૂરી આપવા માટે જરૂરી છે. બ્રિજ સ્ટ્રક્ચર્સમાં પ્રમાણમાં નાના ઘટકો હોવા છતાં, કોઈપણ પુલની યોગ્ય કામગીરી માટે આ નોંધપાત્ર મહત્વ ધરાવે છે. ઘણા પ્રસંગોમાં સુપરસ્ટ્રક્ચર તેમજ substસ્ટ્રક્ચર્સમાં તકલીફ બેરિંગ્સની અયોગ્ય કામગીરીને કારણે મળી છે. આ વિભાગમાં, બેરિંગ્સ સાથે સંકળાયેલ કેટલીક સામાન્ય સમસ્યાઓ અને તેના ઉપાય ઉકેલોની ચર્ચા કરવામાં આવી છે.

અગાઉ ચર્ચા કરેલ મુજબ, સ્ટીલમાં કાટ અને રસ્ટિંગ મોટાભાગે પાણી, ધૂળ અને કાટમાળને કારણે થાય છે, જે ઘણી વખત બેરિંગ્સના સ્થાને એકત્રિત થાય છે, ભેજને શોષી લેવાની અને જાળવી રાખવાની વૃત્તિ ધરાવે છે અને તેથી કાટનું કારણ બને છે. તેથી, તે સુનિશ્ચિત કરવું આવશ્યક છે કે બેરિંગ્સના સ્થળે કાટમાળને એકઠા કરવાની મંજૂરી ન હોય.

સંપર્ક સપાટી પર ભારે કાટ ઘર્ષણના ગુણાંકમાં નોંધપાત્ર વધારો કરે છે, ત્યાં સ્લાઇડિંગ પ્લેટો અથવા રોલરોની ગતિને અવરોધે છે અને બેરિંગ્સને બિનઅસરકારક રીતે રજૂ કરે છે. મોટાભાગે નાના ઘટકો જેમ કે દાંતના બાર અથવા પિન કાટ લાગે છે, પરિણામે બેરિંગની હિલચાલમાં પ્રતિબંધ આવે છે.14

જ્યારે બેરિંગ્સ ગંભીર કાટની અસર બતાવે છે, ત્યારે આને હંગામી ધોરણે દૂર કરવાની અને સંપૂર્ણ તપાસ કરવાની જરૂર પડી શકે છે. જો જરૂરી હોય તો ક્ષતિગ્રસ્ત ઘટકો બદલીને તેનું પુનર્વસન કરવું જોઈએ, અને પછી પેઇન્ટિંગ અને ગ્રીસિંગ પછી ફરીથી બાંધવામાં આવશે. જ્યાં ઘટકો કાટને લીધે વિભાગનું કોઈ મોટું નુકસાન બતાવતા નથી, તો તેમને ફક્ત સ્થળ અને ગ્રીસીંગમાં જ સફાઈની જરૂર પડી શકે છે.

બ્રિજ બેરિંગ્સના મિસાલિમેન્ટમેન્ટ સુપરસ્ટ્રક્ચરની ગતિવિધિઓને પ્રતિબંધિત કરી શકે છે અને બ્રિજ સ્ટ્રક્ચરમાં વધારાના દળોને પ્રેરિત કરી શકે છે. મિસાલિગમેન્ટ અતિશય કંપનને કારણે અતિશય કંપન, અતિશય ભૂકંપ, તીવ્ર ભૂકંપ, બેરિંગ્સના ખામીયુક્ત બનાવટને નિર્ધારિત કરવામાં ભૂલ, અથવા તીવ્ર ધરતીકંપને લીધે બિન-રેખીય અને ન dન-ડ્યુટિકલ સબસ્ટ્રક્ચર ચળવળ અથવા ઓવરલોડને કારણે ફાઉન્ડેશનના સ્થાયી થવાને કારણે થાય છે.

બેરિંગ પરના ભારને રાહત આપવા માટે બ્રિજ સુપરસ્ટ્રક્ચરને પહેલા જેક કરીને, બંધારણને ટેકો આપવા માટે કામચલાઉ પ્રોપ્સની રજૂઆત કરીને, અને પછી બેરિંગના ઘટકોને ફરીથી ગોઠવણ કરીને ખોટી રીતે બેરિંગનું પુનર્વસન કરી શકાય છે, તાપમાનની અસરને યોગ્ય ધ્યાનમાં લીધા પછી. રોલરોનો ઝોક. સામાન્ય રીતે જેકીંગ પોઇન્ટ્સ સ્ટીલ બ્રિજમાં પૂર્વ-સ્થિત હોય છે. જો કે, જો આ કોઈ ચોક્કસ પુલમાં ઉપલબ્ધ ન હોય તો, પુલની સ્થિરતા અને સંબંધિત સભ્યની પર્યાપ્તતાને જેક કરવામાં આવે તે ધ્યાનમાં લેતા, યોગ્ય જેકિંગ પોઇન્ટ્સ વિકસાવવાની જરૂર રહેશે.

બેરિંગ્સનું અવનમન એ ક્યાં તો સબસ્ટ્રક્ચર અથવા સુપરસ્ટ્રક્ચર અથવા બંનેની ગતિને લીધે હોઈ શકે છે. બંને કિસ્સાઓમાં, નમેલા બેરિંગને ફરીથી સેટ કરતા પહેલા, આ પ્રકારની હિલચાલ માટેના ઉપચારાત્મક પગલાં અમલમાં મૂકવા જોઈએ. નહિંતર, સમસ્યા થોડા સમય પછી ફરી આવી શકે છે. નમેલા બેરિંગ્સને ફરીથી સેટ કરવું એ જ રીતે ખોટી રીતે બેરિંગ્સના કિસ્સામાં કરી શકાય છે. ઉપરાંત, તીવ્ર ભૂકંપના બનાવોને કારણે હિલચાલ થઈ શકે છે.

કોંક્રિટ બેડ બ્લોક્સ નોંધપાત્ર વર્ટિકલ અને આડી દળોને આધિન છે. પરિણામે, ઘણા જૂના પુલોમાં આ સ્થાનો બગડતા હોવાનું જાણવા મળ્યું છે. આ બેડપ્લેટના નીચેની બાજુ અને બેડ બ્લોકની ટોચની વચ્ચે યોગ્ય અને એકસરખા સંપર્કના અભાવને કારણે અથવા તીવ્ર ભૂકંપને કારણે હોઈ શકે છે. ગેરમાર્ગે દોરેલા ડેક સાંધા ઉપરના માર્ગની નબળી સપાટીને લીધે વાહનોમાંથી વારંવાર પ્રભાવિત ભારણ પરિસ્થિતિને વધુ તીવ્ર બનાવી શકે છે. અગાઉ ચર્ચા કરેલ કારણોને લીધે બેરિંગ્સની ખોટી કામગીરી પણ તકલીફમાં વધારો કરી શકે છે.

સમારકામનું કામ હાથ ધરતા પહેલાં, બેડ બ્લોક્સમાં થતી તકલીફના કારણની તપાસ થવી જોઈએ. ક્ષતિગ્રસ્ત બેડ બ્લોક્સની મરામત, અથવા જો જરૂરી હોય તો પણ, મજબૂત કોંક્રિટ મિશ્રણનો ઉપયોગ કરવો જોઇએ. આ હેતુ માટે, ભારને દૂર કરવા માટે સુપરસ્ટ્રક્ચરને પહેલા જેક અપ કરવું પડશે, અને કામચલાઉ પ્રોપ્સ પર સપોર્ટેડ છે. કોંક્રિટ સખ્ત થયા પછી જ બેરિંગ્સ ફરીથી ઇન્સ્ટોલ કરવી જોઈએ.

જ્યારે કોઈ બેરિંગ મોટી ખામીઓ સહન કરે છે જેમ કે રોલરોમાં ગંભીર કાટ, મુખ્ય ઘટકોમાં તિરાડો વગેરે. આવી બેરિંગને તેના સંપૂર્ણ સ્થાને બદલવાની સલાહ આપવામાં આવે છે. જ્યારે પુલ દૂરસ્થ જગ્યાએ સ્થિત હોય ત્યારે બેરિંગને સમારકામ કરવાને બદલે તેને બદલવું સહેલું અને સસ્તું હોઈ શકે છે. તદુપરાંત, નstન-સ્ટાન્ડર્ડ બ્રિજ (જેમ કે વધુ પડતા સ્ક્વવાળા પુલ) માં, બેરિંગ્સને મલ્ટિડેરેક્શનલ રોટેશનનો વિષય બનાવવામાં આવે છે અને હાલની પરંપરાગત બેરિંગ્સ આવી પરિસ્થિતિઓ માટે બનાવવામાં આવી નથી. આવા કિસ્સાઓમાં હાલની બેરિંગને આ પ્રકારની ગતિવિધિને સમાવવા માટે આધુનિક ઇલાસ્ટોમેરિક અથવા પોટ અથવા ગોળાકાર બેરિંગ્સ દ્વારા બદલવાની જરૂર પડશે.

નીચેના મુદ્દાઓને બદલવાની ઘટનામાં ધ્યાનમાં લેવાની જરૂર છે15

બેરિંગ્સ:

જાળવણી

નવા બાંધવામાં આવેલા સ્ટીલ બ્રિજની જેમ, પુનર્વસન કરેલા પુલને પણ કુદરતી તેમજ માનવસર્જિત પરિસ્થિતિઓને કારણે બગાડના જોખમોથી બચાવવાની જરૂર છે, જેથી પુનર્વસન માટે કરવામાં આવેલ રોકાણો અકાળે નકામા ન થાય. તેથી તમામ પુનર્વસન પુલ બંધારણો માટે સુઆયોજિત અને નિરીક્ષણ કરેલ નિરીક્ષણ અને જાળવણી શાસનની રજૂઆત જરૂરી છે. સામાન્ય રીતે 'બ્રિજ મેનેજમેન્ટ સિસ્ટમ (બીએમએસ)' તરીકે ઓળખાતી આ સિસ્ટમ, માળખાની વર્તમાન સ્થિતિની સમયાંતરે નિરીક્ષણ અને રેકોર્ડિંગને સુનિશ્ચિત કરશે અને સમયસર ઉપચારાત્મક પગલા લેવા માટે પુલની સંરચનાની સ્થિતિ વિશે અધિકારીઓને સતત જાણ કરશે. .

નિયમિત નિરીક્ષણ અને પુલોની જાળવણી માટેની આવશ્યકતાઓને અન્ય પ્રકાશિત સાહિત્યમાં આવરી લેવામાં આવી છે (દા.ત.આઈઆરસી: 24-2001,આઈઆરસી: એસપી: 18 અનેઆઈઆરસી: એસપી: 35). આ, તેથી અહીં પુનરાવર્તિત નથી. આ વિભાગનો હેતુ મુખ્યત્વે પુન steelસ્થાપિત જૂના સ્ટીલ પુલો માટે જરૂરી નિવારક જાળવણી માટે ફરીથી માર્ગદર્શિકા આપવા માટે માર્ગદર્શિકા પ્રદાન કરવાનો છે.

પુનર્વસન પુલ ગર્ડર્સની આવર્તન અને નિરીક્ષણ / નિરીક્ષણનું સ્તર, નીચે આપેલ પ્રમાણે હોવું જોઈએઆઈઆરસી: 24-2001 નીચેના ફેરફારો સાથે.

તે અનુભવથી જાણવા મળ્યું છે કે ઘણી વાર, એવા ક્ષેત્રો, જે સરળતાથી સુલભ હોય છે, નિયમિતરૂપે દોરવામાં આવે છે, જ્યારે એવા ક્ષેત્રો, કે જે સરળતાથી સુલભ નથી, યોગ્ય ધ્યાન મેળવતા નથી. આમ, સરળ areasક્સેસ ધરાવતા વિસ્તારો, વર્ષોથી સામાન્ય રીતે કાટ લાગતા નથી. બીજી તરફ દુર્ગમ ભાગો ઘણીવાર કાટવાળું થાય છે. આ પાસાને મેઇન્ટેનન્સ રિપેન્ટિંગ દરમિયાન કાળજીપૂર્વક ધ્યાનમાં લેવાની જરૂર છે.

તાજી કોટિંગ લાગુ પાડવા પહેલાં સદસ્યની સપાટીથી બધી ગંદકી, તેલ અને રસ્ટને દૂર કરવું જરૂરી છે. ભારે રસ્ટિંગના કિસ્સામાં, વિભાગીય ક્ષેત્રનું નુકસાન અનુમતિ મર્યાદાથી વધુ નથી તેની ખાતરી કરવા માટે યોગ્ય ધ્યાન આપવું જોઈએ, આ કિસ્સામાં પેઇન્ટિંગ પહેલાં સભ્યને કાટ પ્લેટ ઉમેરીને મજબૂત બનાવવી પડી શકે છે.

સાવચેતીપૂર્વક વિચારણા કરવાની બીજી બાબત એ છે કે સભ્ય પર અતિશય કોટિંગ્સ. તેમ છતાં જાડા થર સ્ટીલની સપાટીને વધુ સુરક્ષા પ્રદાન કરવા માટે દેખાઈ શકે છે, તે હકીકતમાં, પ્રતિકૂળ હોઈ શકે છે, જે કોટને તોડી અને ફફડાટ તરફ દોરી જાય છે. આ સ્થિતિને અસરગ્રસ્ત સ્થળે સંપૂર્ણ કોટિંગને દૂર કરવાની જરૂર પડી શકે છે.

પ્રારંભિક પેઇન્ટિંગ સિસ્ટમ બ્રિજ સ્ટ્રક્ચર અને તેની ઉપર કરવામાં આવતી મેઇન્ટેનન્સ પેઇન્ટિંગની ગુણવત્તા માટે અપનાવવામાં આવી છે16

અનુગામી સમયગાળા, હાલમાં કરવામાં આવતા જાળવણીના ફરીથી કામ કરવાની કાર્યક્ષમતા પર નોંધપાત્ર પ્રભાવ ધરાવે છે. જો મૂળ પેઇન્ટિંગ સિસ્ટમ સેવાની સ્થિતિ માટે અપૂરતી હતી, અથવા કારીગરી ઇચ્છિત સ્તર સુધી ન હતી, તો કાર્યક્ષમ ફરીથી રંગકામ કરવાનું કામ મુશ્કેલ બન્યું છે, એ જ રીતે, વર્ષોથી અપૂરતી જાળવણી માટે વ્યાપક સફાઈની જરૂર પડી શકે છે અને મોટાભાગે પેચ પેઇન્ટિંગ પહેલાં મોટાભાગે પેચ પેઇન્ટિંગ સમારકામની કામગીરીને સુધારણાની જરૂર પડી શકે છે. પેઇન્ટિંગ અંતિમ કોટ્સ માટે.

જો હાલના પેઇન્ટનું પ્રદર્શન સંતોષકારક છે, તો સમાન પેઇન્ટ સામાન્ય રીતે હાલના પેઇન્ટ પર લાગુ થાય છે. જો કે, હાલની પેઇન્ટિંગ સિસ્ટમ સંતોષકારક નથી, તો નવી સિસ્ટમ માટે જવું જરૂરી બની શકે. આવી સ્થિતિમાં નીચેના પાસાઓને સાવચેતીપૂર્વક ધ્યાનમાં લેવાની જરૂર છે:

નવી રક્ષણાત્મક સિસ્ટમ હાલની સિસ્ટમ સાથે સુસંગત હોવી આવશ્યક છે. અન્યથા નવો કોટ લાંબા ગાળા માટે અસ્તિત્વમાંના એકનું પાલન ન કરે. ઉપરાંત, નવા જાળવણી કોટને પકડવા માટે સપાટીને અસમાન બનાવવા માટે હાલના પેઇન્ટને ખાસ ઘર્ષક સારવારની જરૂર પડી શકે છે.

કોટિંગ સિસ્ટમની પસંદગી માટે, નીચેના પાસાઓને ખાસ ધ્યાનમાં લેવાની જરૂર છે:

એકંદર પ્રગતિમાં વિલંબ ન થાય તે માટે નવી કોટિંગ સિસ્ટમ અને તેની એપ્લિકેશન માટેની સુવિધાઓ સરળતાથી ઉપલબ્ધ છે.

દૂરસ્થ વિસ્તારોમાં આવેલા પુલ જ્યાં જાળવણી માટે પ્રવેશ કરવો મુશ્કેલ અને ખર્ચાળ બંને છે, પ્રારંભિક ખર્ચ વધારે હોવા છતાં પણ વધુ ટકાઉ કોટિંગ સિસ્ટમ વધુ યોગ્ય રહેશે.

આ પાસા ખાસ કરીને મહત્વપૂર્ણ છે જ્યાં કુશળ કામદારોની અછત છે. આવા કિસ્સાઓમાં, સિસ્ટમોને નિષ્ણાત ઓપરેટરોની જરૂરિયાત હોતી નથી (કહેવા માટે, બ્લાસ્ટ ક્લિનિંગ) વધુ સારું રહેશે.

રક્ષણાત્મક પ્રણાલીના નાણાકીય મૂલ્યાંકન માટે, કુલ ખર્ચનું મૂલ્યાંકન કરવા માટે પ્રારંભિક કિંમત તેમજ ભાવિ જાળવણી ખર્ચનો વિચાર કરવો જોઇએ. આ હેતુ માટે કેટલીક પ્રાઇમરી ફેસી યોગ્ય સિસ્ટમોની કુલ લાઇફ સાયકલ કોસ્ટ (એલસીસી) ની ગણતરી અને તુલના કરવી જોઈએ. તે હંમેશાં જોવા મળ્યું છે કે, આક્રમક વાતાવરણમાં અથવા જ્યાં પુલ દૂરસ્થ અને દુર્ગમ સ્થાને સ્થિત છે, ત્યાં એક ખાસ કાટ પ્રતિરોધક પેઇન્ટિંગ સિસ્ટમ, લાંબી ટકાઉપણું સંપત્તિ સાથે, પરંતુ costંચી કિંમતની રેન્જ સાથે, તે સમયગાળા દરમિયાન વધુ આર્થિક સાબિત થઈ શકે છે. સમય જો જીવન ચક્ર કિંમત પદ્ધતિ સાથે વિશ્લેષણ કરવામાં આવે છે.

અન્ય કેટલાક પરિબળો કે જેના પર વિચારણા કરવાની જરૂર છે તે આ છે:

ફરીથી રંગીન

નવા બ્રિજ સ્ટ્રક્ચરના કિસ્સામાં, નવી કોટિંગ સિસ્ટમને અસરકારક બનાવવા માટે સપાટીની તૈયારી ખૂબ જ મહત્વપૂર્ણ છે. જ્યાં સુધી સપાટીને યોગ્ય રીતે સાફ અને કાટ અથવા અન્ય રસાયણોથી મુક્ત કરવામાં નહીં આવે ત્યાં સુધી, નવા કોટિંગ હેઠળ કાટ ફરી શરૂ થવાની સંભાવના છે.

આ પ્રકાશનની તૈયારીમાં, નીચેના ભારતીય અને આંતરરાષ્ટ્રીય માનક અને સંદર્ભો ધ્યાનમાં લેવામાં આવ્યાં હતાં. પ્રકાશન સમયે, સૂચવેલ આવૃત્તિઓ માન્ય હતી. બધા ધોરણો સુધારણાને આધિન છે અને આ દિશાનિર્દેશોના આધારે કરાર કરનારા પક્ષોને ધોરણો વગેરેના તાજેતરના ઉમેરાઓ લાગુ કરવાની સંભાવનાની તપાસ માટે પ્રોત્સાહિત કરવામાં આવે છે.18

| એસ.નં. | દસ્તાવેજ / પ્રકાશન નંબર. | દસ્તાવેજનું શીર્ષક |

|---|---|---|

| . | આઈઆરસી: 24-2001 | માર્ગ પુલો માટે ધોરણની વિશિષ્ટતાઓ અને આચારસંહિતા વિભાગ Section, સ્ટીલ રોડ બ્રિજ (બીજું પુનરાવર્તન) |

| 2 | આઈઆરસી: એસપી: 18-1978 | હાઇવે બ્રિજ જાળવણી નિરીક્ષણ માટે મેન્યુઅલ |

| 3 | આઈઆરસી: એસપી: 35-1990 | પુલોના નિરીક્ષણ અને જાળવણી માટેની માર્ગદર્શિકા |

| 4 | આઈઆરસી: એસપી: 37-1999 | બ્રિજની લોડ વહન ક્ષમતાના મૂલ્યાંકન માટેની માર્ગદર્શિકા |

| 5 | આઈઆરસી: એસપી: 40-1993 | પુલોને મજબુત બનાવવા અને પુનર્વસન માટે તકનીકો પર માર્ગદર્શિકા |

| 6 | આઈએસ: 1182: 1983 | સ્ટીલ પ્લેટોમાં ફ્યુઝન વેલ્ડેડ બટ સાંધાની રેડિયોગ્રાફિક પરીક્ષા માટે આગ્રહણીય પ્રેક્ટિસ |

| 7 | IS: 2598: 1966 | Industrialદ્યોગિક રેડિયોગ્રાફિક પ્રેક્ટિસ માટે સલામતી કોડ |

| 8 | IS: 3658: 1999 | પ્રવાહી ઘૂંસપેંઠના પ્રવાહની શોધ માટે આચારસંહિતા |

| 9 | આઈએસ: 3664: 1981 | અલ્ટ્રાસોનિક પલ્સ ઇકો સંપર્ક અને નિમજ્જનની પદ્ધતિઓ માટેની પ્રેક્ટિસ કોડ |

| 10 | IS: 3703: 1980 | મેગ્નેટિક કણ પ્રવાહ શોધ માટે પ્રેક્ટિસ કોડ |

| 11 | છે: 4260-1986 | ફેરીટીક સ્ટીલમાં બટ્ટ વેલ્ડ્સના અલ્ટ્રાસોનિક પરીક્ષણ માટે ભલામણ કરેલ પ્રેક્ટિસ |

| 12 | IS: 5334: 2003 | પ્રેક્ટિસના વેલ્ડ્સ-કોડની મેગ્નેટિક કણની ભૂલ તપાસ |

| 13 | AASHTO 1974 | પુલોની જાળવણી / નિરીક્ષણ માટેની માર્ગદર્શિકા |

| 14 | AASHTO 1983 | પુલોની જાળવણી / નિરીક્ષણ માટેની માર્ગદર્શિકા |

| 15 | AASHTO માર્ગદર્શન 1989 | સ્ટીલ બ્રિજની થાક ડિઝાઇન માટે સ્પષ્ટીકરણ |

| 16 | AASHTO માર્ગદર્શન 1989 | હાલના સ્ટીલ અને કોંક્રિટ બ્રિજની શક્તિ મૂલ્યાંકન માટે સ્પષ્ટીકરણ |

| 17 | AASHTO માર્ગદર્શન 1990 | હાલના સ્ટીલ પુલોના મૂલ્યાંકન માટે સ્પષ્ટીકરણ |

| 18 | એચએમએસઓ લંડન 1983 | બ્રિજ નિરીક્ષણ માર્ગદર્શિકા |

| 19 | આરડીએસઓ ભારતીય રેલ્વે 1990 | વેલ્ડેડ બ્રિજ ગાર્ડર્સના નિરીક્ષણ અને જાળવણી માટેની માર્ગદર્શિકા |

| એસ.નં. | દસ્તાવેજ / પ્રકાશન નંબર. | દસ્તાવેજનું શીર્ષક |

|---|---|---|

| . | એનસીએચઆરપી રિપોર્ટ નંબર 206 | વેલ્ડેડ બ્રિજ 1979 માં થાકના નુકસાનની શોધ અને સમારકામ |

| 2 | એનસીએચઆરપી રિપોર્ટ નંબર 271 1984 | નુકસાનના સ્ટીલ સભ્યોના મૂલ્યાંકન અને સમારકામ માટે માર્ગદર્શિકા |

| 3 | ઓક્સફર્ડ અને આઈબીએચ પબ્લિશિંગ કું. પ્રા. લિ. નવી દિલ્હી 2000 | ઉત્પલ કે.ગોષ દ્વારા સ્ટીલ પુલનું સમારકામ અને પુનર્વસન |

| 4 | વિલી આઇઇઇઇ 1992 | બ્રિજ નિરીક્ષણ અને જાળવણી દ્વિ પાર્સન્સ બ્રિન્કરહોફ |

| 5 | થોમસ ટેલ્ફોર્ડ, લંડન 2001 | એલ કે રીડ, ડીએમ મિલેન અને આરઇ ક્રેગ દ્વારા સ્ટીલ બ્રિજ મજબૂત બનાવવું |

ઉત્પલ કે. ઘોષ (Oxક્સફર્ડ અને આઈબીએચ પબ્લિશિંગ ક (. (પી) લિમિટેડ, નવી દિલ્હી) ના પુસ્તકની "રિપેર એન્ડ રિહેબિલિટેશન" નામની પુસ્તકની પરવાનગી દ્વારા ઉપરના આંકડાઓ ફરીથી રજૂ કરવામાં આવ્યા છે.19

જોડાણ

આંકડાઓની સૂચિ

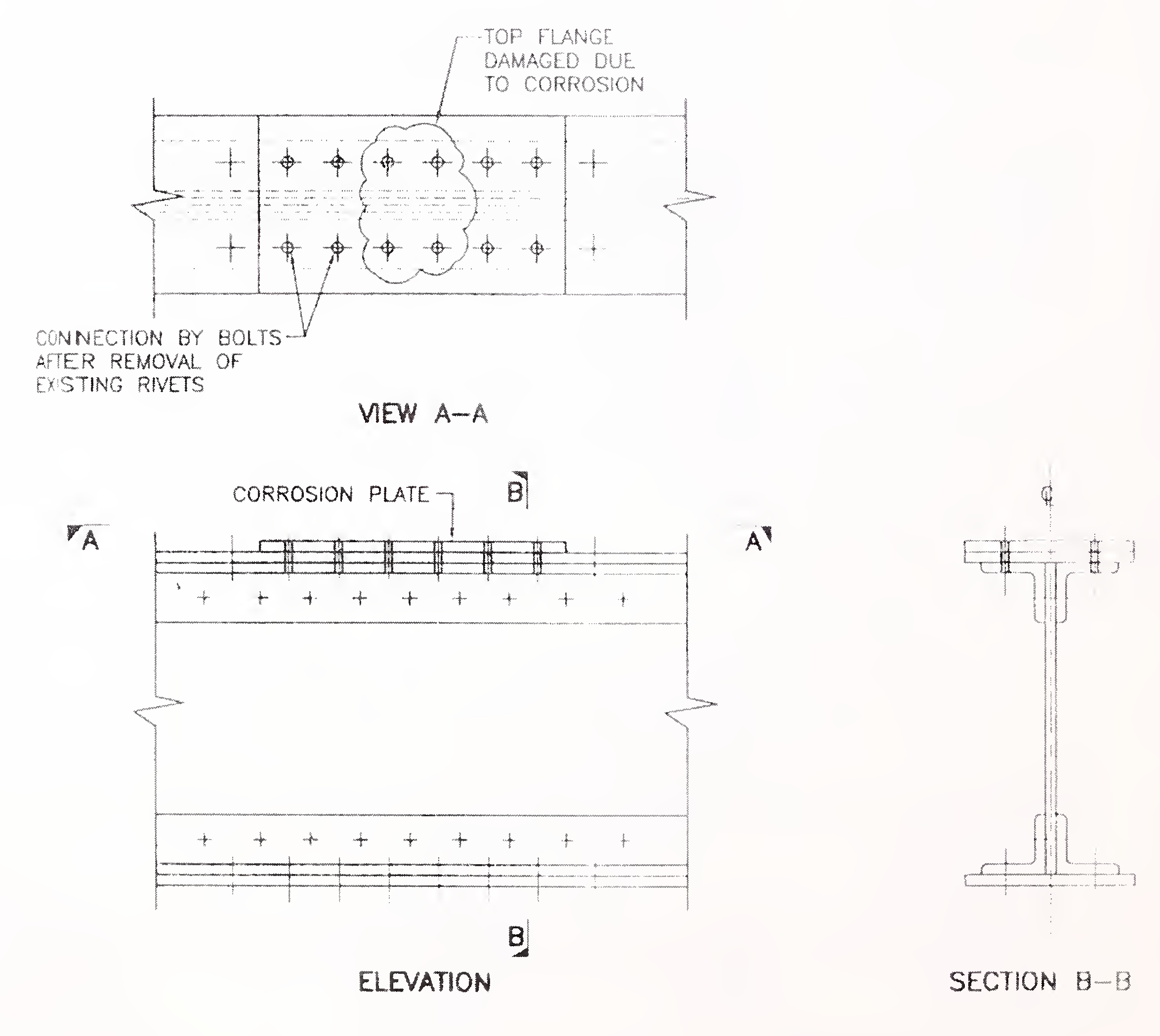

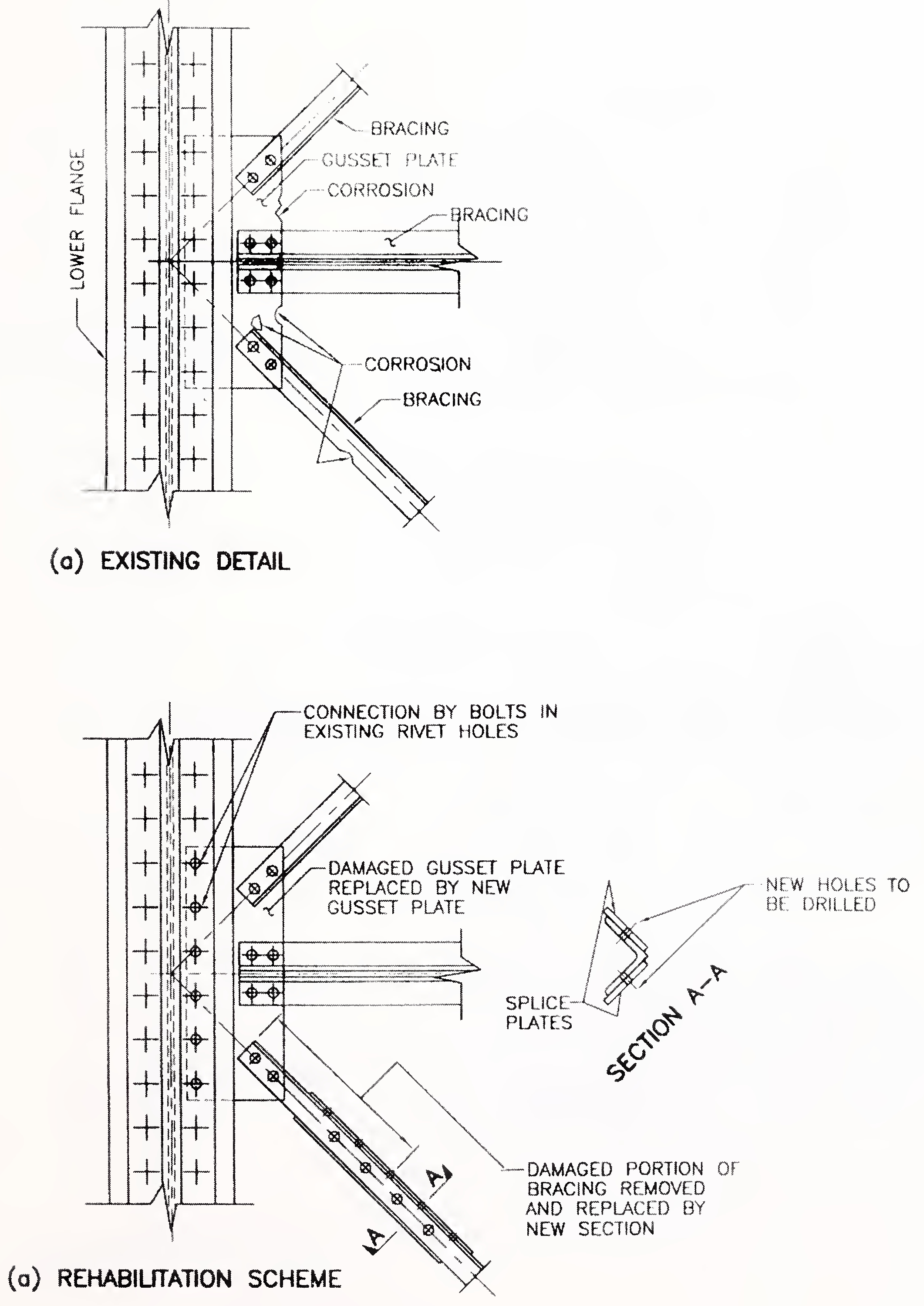

ફિગ. નંબર 1 કાટનું પુનર્વસન, રિવેટેડ ગર્ડરની ટોચની ફ્લેંજ પ્લેટને નુકસાન પહોંચાડ્યું.

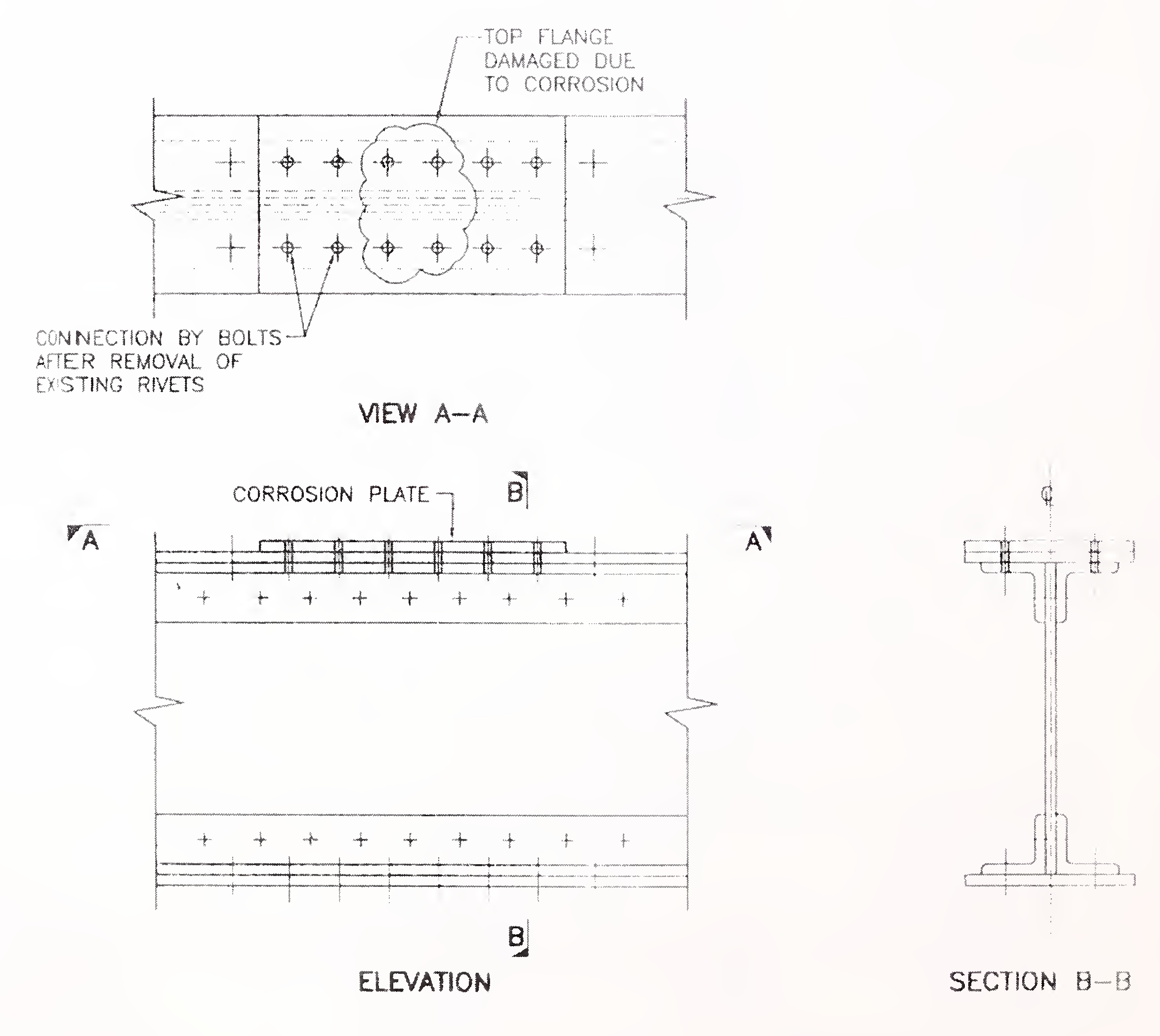

ફિગ .2. કાટનું પુનર્વસન, રિવેટેડ ગર્ડરની વેબ પ્લેટને નુકસાન થયું.

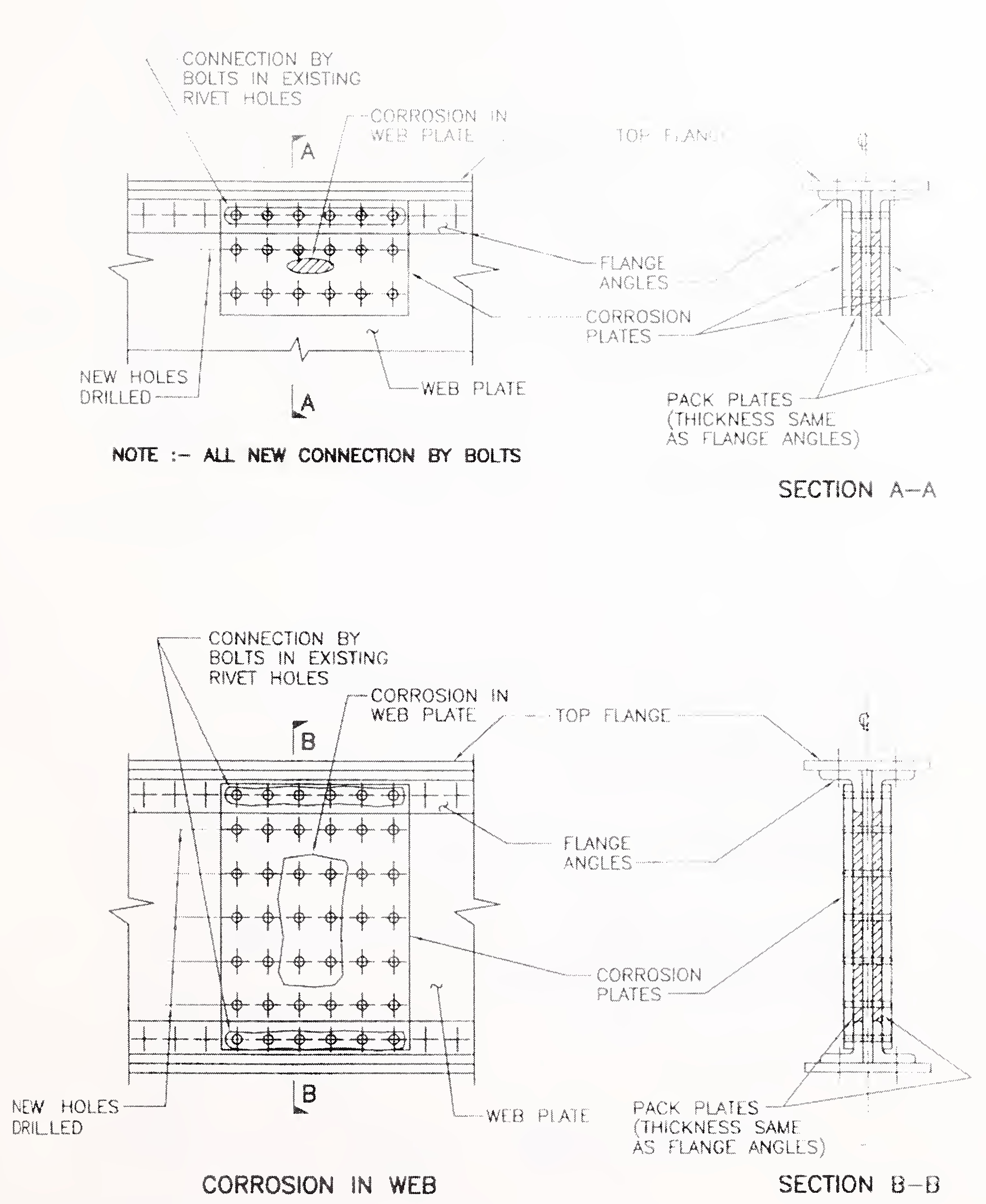

ફિગ .3.3 કાટનું પુનર્વસન, ટ્રસ બ્રિજની નીચેની તારને નુકસાન થયું છે.

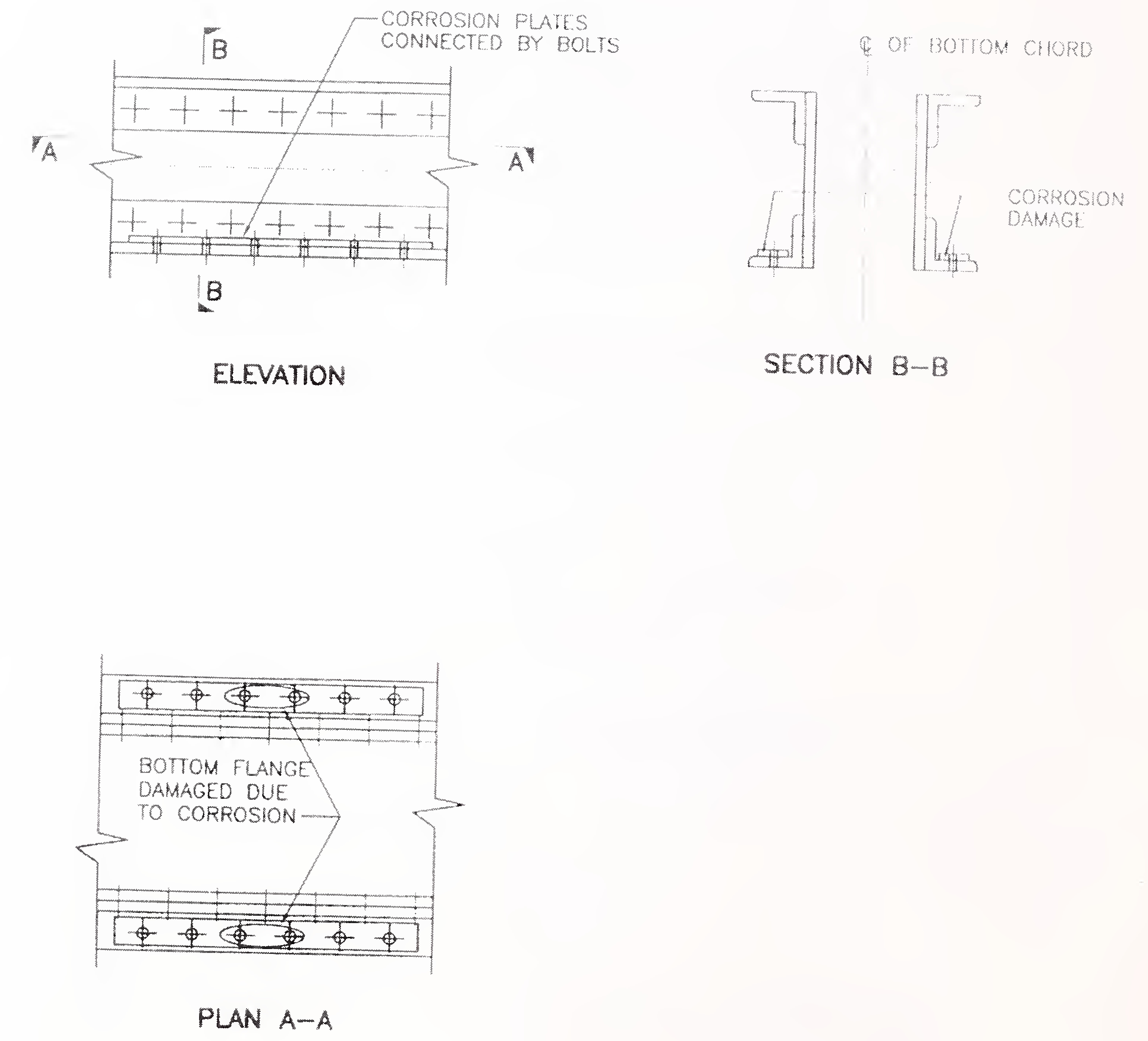

ફિગ નં .4 ક્ષતિગ્રસ્ત બાજુની કૌંસમાં કાટનું પુનર્વસન.

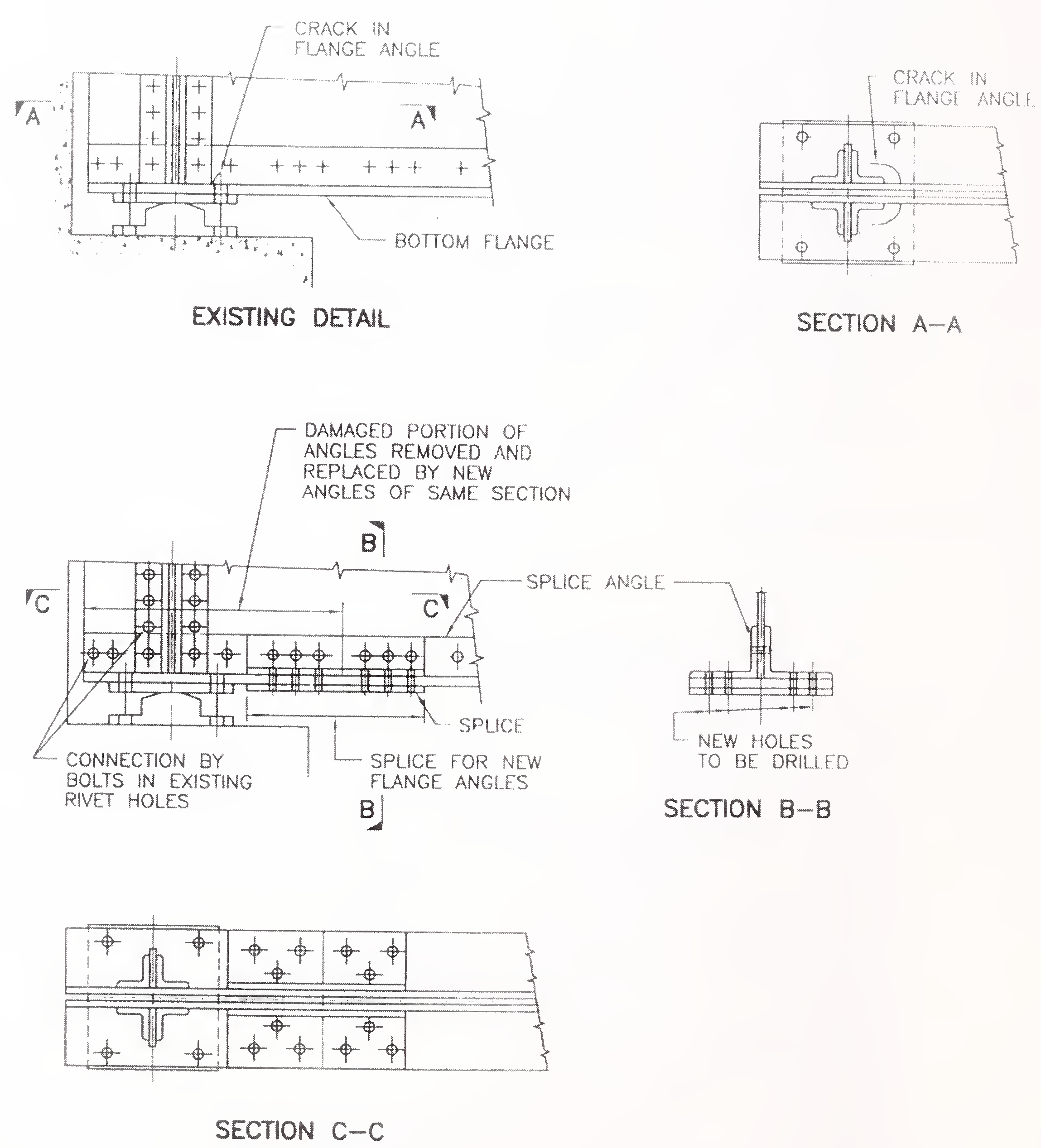

ફિગ. નંબર 5 રિવેટેડ ગર્ડરના તળિયે ફ્લેંજ કોણમાં ટેકો નજીક ક્રેક માટે રેટ્રોફીટ.

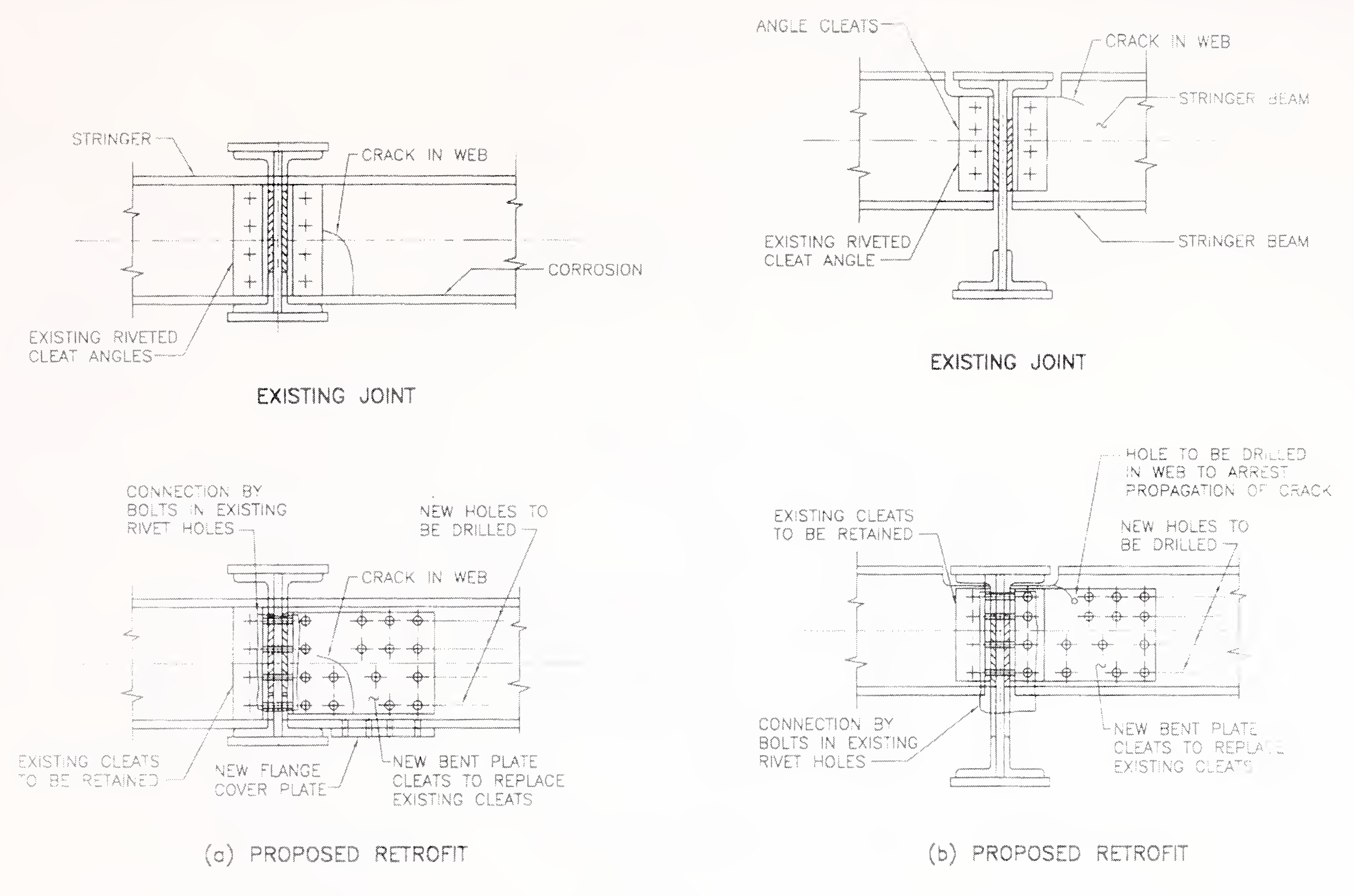

ફિગ. નંબર સ્ટ્રિંગર બીમના અંતમાં ક્રેક માટે રેટ્રોફીટ.

ફિગ. નંબર 7 વેલ્ડેડ ગર્ડરના વેબમાં ક્રેક માટે પુનર્વસન.

ફિગ. 1: કાટનું પુનર્વસન, રિવેટેડ ગર્ડરની ટોચની ફ્લેંજ પ્લેટને નુકસાન થયું20

ફિગ. 2: રિવેટેડ ગર્ડર્સની કાટને નુકસાન થયેલી વેબ પ્લેટનું પુનર્વસન21

ફિગ .3: ટ્રસ પુલની કાટને નુકસાન પામેલા તળિયાનું પુનર્વસન22

ફિગ. 4: કાટને નુકસાન પહોંચાડ્યું બાજુના કૌંસને નુકસાન23

ફિગ. 5: રિવેટેડ ગર્ડરના તળિયે ફ્લેંજ કોણમાં ટેકો નજીક ક્રેક માટે રેટ્રોફીટ24

ફિગ. નંબર સ્ટ્રિંગર બીમના અંતમાં ક્રેક માટે રેટ્રોફીટ.25

ફિગ .7: વેલ્ડેડ ગર્ડરના વેબમાં ક્રોકનું પુનર્વસન26

સૂચન નં. 62 તારીખ 18ટી.એચ. જૂન, 2010

સબ: એડેન્ડમ ટુઆઈઆરસી: એસપી: 74-2007 "સ્ટીલ બ્રાઇડ્સના સમારકામ અને પુનર્વસન માટે માર્ગદર્શિકા"

આઈઆરસી: એસપી: -2 74-૨૦૦7 "સ્ટીલ બ્રિજની સમારકામ અને પુનર્વસવાટ માટેની માર્ગદર્શિકા" Octoberક્ટોબર, 2007 માં પ્રકાશિત કરવામાં આવી હતી. ભારતીય માર્ગ કોંગ્રેસે ઉપરોક્ત દસ્તાવેજમાં વધુ સુધારો કરવાનો નિર્ણય લીધો છે. તદનુસાર, પરિશિષ્ટ નંબર 1 અહીં સૂચિત થયેલ છે.

આ પરિશિષ્ટ નંબર 1 1 જુલાઈ 2010 થી લાગુ થશે.

ઉમેરો કોઈ. 1 ટૂ આઈઆરસી એસપી 74: 2007 "સ્ટીલ બ્રિજની સમારકામ અને પુનર્વસન માટે માર્ગદર્શિકા"

| કલમ નં. | માટે | વાંચવું |

|---|---|---|

| પૃષ્ઠ 7 કલમ 2.૨..7 (બી) | બિન-વિનાશક પરીક્ષણ (એનડીટી) પદ્ધતિઓ ક્રેક પરીક્ષણ |

નવી કસોટી ધ્વનિ ઉત્સર્જન તકનીક એકોસ્ટિક ઇમિશન (એઇ) તકનીક એ એક નવીનતમ વિનાશક પરીક્ષણ (એનડીટી) પદ્ધતિઓ છે, જેનો ઉપયોગ સ્ટીલ પુલની સ્થિતિના આકારણી માટે લાભદાયક રીતે થઈ શકે છે. પશ્ચિમી દેશોમાં સ્ટીલ બ્રિજ પર તિરાડોની દેખરેખ માટે આ તકનીકનો ઉપયોગ પહેલાથી જ થઈ રહ્યો છે. વળી, આ તકનીકનો ઉપયોગ વિમાન અને તેલ ઉદ્યોગોમાં તેમજ ભારતમાં અણુ સંશોધન કેન્દ્રો અને રોકેટ ઉદ્યોગમાં કાટ અને લિક તપાસના નિરીક્ષણ માટે વ્યાપકપણે કરવામાં આવી રહ્યો છે. એકોસ્ટિક ઇમિશન (એઇ) સામગ્રીના તાણના અચાનક ફરીથી વિતરણ દ્વારા પેદા સ્થિતિસ્થાપક તરંગો સાથે સંબંધિત છે. આ તરંગો સપાટી પર ફેલાય છે અને સેન્સર દ્વારા રેકોર્ડ કરવામાં આવે છે. એઇ, તિરાડો, કાપલી અને અવ્યવસ્થિત હલનચલન વગેરેની દીક્ષા અને વૃદ્ધિથી પરિણમી શકે છે. થાક તિરાડોની શરૂઆત અને પ્રસાર આમ એઇને ઉત્તેજીત કરી શકે છે. ઇલેક્ટ્રિકલ સિગ્નલોમાં સ્થિતિસ્થાપક તરંગો (એઇથી સંબંધિત) ની શોધ અને રૂપાંતર એએઇ પરીક્ષણનો આધાર છે. આ સંકેતોના વિશ્લેષણથી સામગ્રીમાં બંધ થવાના મૂળ અને મહત્વને લગતી મૂલ્યવાન માહિતી મળે છે. આ પરીક્ષણ લાઇન પર કરી શકાય છે, ફક્ત મર્યાદિત સમયની જરૂર છે. આ દુર્ગમ વિસ્તારો સહિત ક્રેકના અસરગ્રસ્ત પ્રદેશને ઓળખવામાં મદદ કરે છે. એઇ તકનીક ફક્ત ગુણાત્મક રીતે નુકસાનનું માપી શકે છે. માત્રાત્મક પરિણામો મેળવવા માટે (કદ, depthંડાઈ અને એકંદર સ્વીકાર્યતા), અન્ય એનડીટી પદ્ધતિઓ, જેમ કે અલ્ટ્રાસોનિક પરીક્ષણ, રેડિયોગ્રાફિક પરીક્ષણ વગેરે જરૂરી છે. એએ ટેકનીકની બીજી વ્યવહારુ ખામી સર્વિસ વાતાવરણમાં મોટા અવાહક અવાજથી .ભી થાય છે. |