భారతదేశం నుండి మరియు దాని గురించి పుస్తకాలు, ఆడియో, వీడియో మరియు ఇతర పదార్థాల ఈ లైబ్రరీని పబ్లిక్ రిసోర్స్ పర్యవేక్షిస్తుంది మరియు నిర్వహిస్తుంది. ఈ లైబ్రరీ యొక్క ఉద్దేశ్యం ఏమిటంటే, విద్యను అభ్యసించడంలో విద్యార్థులకు మరియు జీవితకాల అభ్యాసకులకు సహాయం చేయడం, తద్వారా వారు వారి హోదా మరియు అవకాశాలను మెరుగుపరుస్తారు మరియు తమకు మరియు ఇతరులకు న్యాయం, సామాజిక, ఆర్థిక మరియు రాజకీయ భద్రత కల్పించవచ్చు.

ఈ అంశం వాణిజ్యేతర ప్రయోజనాల కోసం పోస్ట్ చేయబడింది మరియు పరిశోధనతో సహా ప్రైవేట్ ఉపయోగం కోసం విద్యా మరియు పరిశోధనా సామగ్రిని న్యాయంగా వ్యవహరించడానికి వీలు కల్పిస్తుంది, పనిని విమర్శించడం మరియు సమీక్షించడం లేదా ఇతర రచనలు మరియు బోధన సమయంలో ఉపాధ్యాయులు మరియు విద్యార్థుల పునరుత్పత్తి. ఈ పదార్థాలు చాలా భారతదేశంలోని గ్రంథాలయాలలో అందుబాటులో లేవు లేదా అందుబాటులో లేవు, ముఖ్యంగా కొన్ని పేద రాష్ట్రాలలో మరియు ఈ సేకరణ జ్ఞానం పొందడంలో ఉన్న పెద్ద అంతరాన్ని పూరించడానికి ప్రయత్నిస్తుంది.

మేము సేకరించే ఇతర సేకరణల కోసం మరియు మరింత సమాచారం కోసం, దయచేసి సందర్శించండిభారత్ ఏక్ ఖోజ్ పేజీ. జై జ్ఞాన్!

ఐఆర్సి: ఎస్పీ: 63-2004

ద్వారా ప్రచురించబడింది

ఇండియన్ రోడ్స్ కాంగ్రెస్

జామ్నగర్ హౌస్, షాజహాన్ రోడ్,

న్యూ Delhi ిల్లీ -110011

2004

ధర రూ. 200 / -

(ప్లస్ ప్యాకింగ్ మరియు తపాలా)

హైవే స్పెసిఫికేషన్స్ మరియు స్టాండర్డ్స్ కమిటీ యొక్క వ్యక్తి

(22.5.2004 నాటికి)

| 1. | Indu Prakash* (Convenor) |

Director General (Road Development) & Spl. Secretary to the Govt. of India, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 2. | G. Sharan (Co-Convenor) |

Chief Engineer (R&B) S&R, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 3. | The Chief Engineer (R&B) S&R (Member-Secretary) |

(G. Sharan) Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| Member | ||

| 4. | A.P. Bahadur | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 5. | P.K. Chakrabarty | Chief General Manager (NS), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 6. | P.K. Datta | Executive Director, Consulting Engg. Services (I) Pvt. Ltd., 57, Nehru Place, New Delhi-110019 |

| 7. | J.P. Desai | Sr. Vice-President (Tech. Ser.), Gujarat Ambuja Cements Ltd., Ambuja House, Ishwarbhuwan Road, Navrangpura, Ahmedabad-380009 |

| 8. | Dr. S.L. Dhingra | Professor, Transportation System, Civil Engg. Department, Indian Institute of Technology, Mumbai, Powai, Mumbai-400076 |

| 9. | D.P. Gupta | DG(RD) (Retd.), E-44, Greater Kailash (Part I) Enclave, New Delhi-110048 |

| 10. | S.K. Gupta | Chief Engineer, PWD, Almora |

| 11. | R.K. Jain | Chief Engineer (Retd.), House No. 452, Sector 14, Sonepat-131001 |

| 12. | Dr. S.S. Jain | Professor & Coordinator (COTE), Deptt. of Civil Engg., Indian Institute of Technology, Roorkee, Roorkee-247667 |

| 13. | Dr. L.R. Kadiyali | Chief Executive, L.R. Kadiyali & Associates, X-15 (First Floor), Hauz Khas, New Delhi-110016 |

| 14. | Prabha Kant Katare | Joint Director (PI), National Rural Road Dev. Agency (Min. of Rural Dev.) NBCC Tower, 5th Floor, Bhikaji Cama Place, New Delhi-110066 |

| 15. | J.B. Mathur | Chief Engineer (Retd.), H. No. 77, 1st Floor, Sector 15A, Distt. Gautam Budh Nagar, Noida-201301i |

| 16. | H.L. Mina | Chief Engineer-cum-Addl. Secy. to the Govt. of Rajasthan, P.W.D., Jacob Road, Jaipur-302006 |

| 17. | S.S. Momin | Secretary (Works), Maharashtra P.W.D., Mantralaya, Mumbai-400032 |

| 18. | A.B. Pawar | Secretary (Works) (Retd.), C-58, Abhimanshree Housing Society, Off Pashan Road, Pune-411008 |

| 19. | Dr. Gopal Ranjan | Director, College of Engg.,.Roorkee, Post Box No. 27, K.M. Roorkee-Hardwar Road, Vardhman Puram, Roorkee-247667 |

| 20. | S.S. Rathore | Secretary to the Govt. of Gujarat, R&B Department, Block No. 14/1, Sardar Bhavan, Sachivalaya, Gandhinagar-382010 |

| 21. | Arghya Pradip Saha | Sr. Consultant, M-504, Habitat (Highway) CGHS, B-19, Vasundhra Enclave, Delhi |

| 22. | S.C. Sharma | DG(RD) & AS, MORT&H (Retd.), 175, Vigyapan Lok, 15, Mayur Vihar Phase-I Extn. (Near Samaehar Apartments), Delhi-110091 |

| 23. | Prof. P.K. Sikdar | Director, Central Road Research Institute, P.O. CRRI, Delhi-Mathura Road, New Delhi-110020 |

| 24. | Dr. C.K. Singh | Engineer-in-Chief-cum-Addl. Comm-cum.-Spl. Secy. (Retd.), House No. M-10 (D.S.) Hermu Housing Colony, Main Hermu Road, Ranchi (Jharkhand) |

| 25. | Nirmal Jit Singh | Member (Tech.), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 26. | A.V. Sinha | Chief General Manager, National Highways Authority of India, Plot No. G/5-6, Sector 10 Dwarka, New Delhi-110045 |

| 27. | N.K. Sinha | DG(RD & SS, MORT&H (Retd.), G-1365, Ground Floor, Chittranjan Park, New Delhi-110019 |

| 28. | V.K. Sinha | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 29. | K.K. Sarin | DG(RD) & AS, MOST (Retd.), S-108, Panehshila Park, New Delhi-110017 |

| 30. | T.P. Velayudhan | Addl. D.G.B.R., Directorate General Border Roads, Seema Sadak Bhavan, Ring Road, Delhi Cantt., New Delhi-110010 |

| 31. | Maj. V.C. Verma | Executive Director-Marketing, Oriental Structural Engrs. Pvt. Ltd., 21, Commercial Complex, Maleha Marg, Diplomatic Enel., New Delhi-110021 |

| 32. | The Chief Engineer (NH) | (B. Prabhakar Rao), R&B Department, Errum Manzil, Hyderabad-500082ii |

| 33. | The Chief Engineer (Plg.) | (S.B. Basu), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 34. | The Chief Engineer (Mech.) | (V.K. Saehdev), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 35. | The Chief Engineer (Mech.) | PWD, G Block, 4th Floor, Writers’ Building, Kolkata-700001 |

| 36. | The Chief Engineer (NH) | (Ratnakar Dash), Sachivalaya Marg, Unit IV, Bhubaneswar-751001 Distt. Khurdha (Orissa) |

| 37. | The Engineer-in-Chief | U.P. P.W.D., 96, M.G. Road, Lucknow-226001 |

| 38. | The Chief Engineer | National Highways, PWD Annexe, K.R. Circle, Bangalore-560001 |

| Ex-Officio Members | ||

| 39. |

President, Indian Road Congress | (S.S. Momin), Secretary (Works), PWD Sachivalaya, Mumbai-400032 |

| 40. | The Director General (Road Development) & Special Secretary |

(Indu Prakash), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 41. | Secretary,Indian Roads Congress | (R.S. Sharma), Indian Roads Congress, Jamnagar House, New Delhi-110011 |

| Corresponding Members | ||

| 1. | M.K. Agarwal | Engineer-in-Chief, Haryana PWD (Retd.) House No. 40, Sector 16, Panchkula-134113 |

| 2. | Dr. C.E.G. Justo | Emeritus Fellow, 334, 25th Cross, 14th Main, Banashankari, 2nd Stage, Bangalore-560070 |

| 3. | M.D. Khattar | Executive Director, Hindustan Construction Co. Ltd., Hineon House, Lal Bahadur Shastri Marg. Vikhroli (W), Mumbai-400083 |

| 4. | Sunny C. Madathil | Director (Project), Bhagheeratha Engg. Ltd., 132, Panampily Avenue, Cochin-682036 |

| 5. | N.V. Merani | Principal Secretary, Maharashtra PWD (Retd.), A-47/1344, Adarsh Nagar, Worli, Mumbai-400025iii |

* ADG (R) స్థితిలో లేనందున, సమావేశానికి శ్రీ ఇందూ ప్రకాష్, DG (RD) & Spl అధ్యక్షత వహించారు. ప్రభుత్వ కార్యదర్శి భారతదేశం, MORT & H.

ఇంటర్లాకింగ్ కాంక్రీట్ బ్లాక్ పేవ్మెంట్ల ఉపయోగం కోసం మార్గదర్శకాలు

రిజిడ్ పేవ్మెంట్ కమిటీ (హెచ్ -5) 2003 నవంబర్ 28 న జరిగిన సమావేశంలో ఇంటర్లాకింగ్ కాంక్రీట్ బ్లాక్ పేవ్మెంట్ల ఉపయోగం కోసం ముసాయిదా మార్గదర్శకాలపై చర్చించింది మరియు మెరుగుపరచడానికి సభ్యులు చేసిన సూచనల దృష్ట్యా సవరించిన పత్రాన్ని తిరిగి లెక్కించాలని కోరింది. పత్రం. దీని ప్రకారం, మార్చి 8, 2004 న జరిగిన హెచ్ -5 కమిటీ (క్రింద ఇవ్వబడిన సిబ్బంది) సమావేశంలో సవరించిన పత్రం పంపిణీ చేయబడింది మరియు చర్చించబడింది మరియు పత్రం కొన్ని మార్పులతో ఆమోదించబడింది:

| Rigid Pavement Committee (H-5) | |

| Dr. L.R. Kadiyali | Convenor |

| The CE (R&B) S&R, MORT&H (G. Sharan) |

Co-Convenor |

| M.C. Venkatesha | Member-Secretary |

| Members | |

| H.S. Chahal | S.C. Sharma |

| M.L.N. Chary | Brajendra Singh |

| R.P. Indoria | V.K. Sinha |

| R.K. Jain | Dr. R.M. Vasan |

| Dr. B.B. Pandey | A Rep. of MSRDC (P.D. Kulkarni) |

| Y.R. Phull | A Rep. of DGBR (M.S. Sodhi) |

| S.P. Rastogi | A Rep. of NCC&BM (R.C. Wason) |

| S.M. Sabnis | A Rep. of CRRI (Satandar Kumar) |

| Director, HRS (K. Thangarasu) | |

| Ex-Officio Members | |

| President, IRC (S.S. Momin) |

DG(RD) & SS (Indu Prakash) |

| Secretary, IRC (R.S. Sharma) |

|

| Corresponding Members | |

| K.B. Bhaumik | Prof. K.V. Krishna Rao |

| D.C. De | A.U. Ravi Shankar |

| Dr. (Mrs.) Vandana Tare1 | |

22 మే, 2004 న జరిగిన సమావేశంలో ఈ ముసాయిదాను హైవేస్ స్పెసిఫికేషన్స్ అండ్ స్టాండర్డ్స్ కమిటీ చర్చించింది మరియు ముసాయిదా దాని సభ్యులు చేసిన వ్యాఖ్యల వెలుగులో మార్పులకు లోబడి ఆమోదించబడింది. కన్వీనర్, హెచ్ -5 కమిటీ నుండి స్వీకరించిన విధంగా సవరించిన పత్రం 2004 మే 25 న జరిగిన సమావేశంలో ఎగ్జిక్యూటివ్ కమిటీ ముందు ఉంచబడింది. ఎగ్జిక్యూటివ్ కమిటీ కౌన్సిల్ ముందు ఉంచడానికి మార్గదర్శకాలను పరిగణించింది. జూన్ 12, 2004 న నైనిటాల్ (ఉత్తరాంచల్) లో జరిగిన 172 వ సమావేశంలో కౌన్సిల్ పాల్గొన్నవారు ఇచ్చిన వ్యాఖ్యలు / సలహాల వెలుగులో మార్పుకు లోబడి ప్రచురణ కోసం పత్రాన్ని ఆమోదించింది. ఈ పత్రాన్ని డాక్టర్ ఎల్.ఆర్. కడియాలి, కన్వీనర్, హెచ్ -5 కమిటీ.

ఇంటర్లాకింగ్ కాంక్రీట్ బ్లాక్ పేవ్మెంట్లు చాలా కాలంగా అనేక దేశాలలో విస్తృతంగా ఉపయోగించబడుతున్నాయి. వాటి ప్రయోజనాలు మరియు ఉపయోగం యొక్క సామర్థ్యాన్ని పరిగణనలోకి తీసుకుని, అటువంటి పేవ్మెంట్ల రూపకల్పన మరియు నిర్మాణం కోసం మార్గదర్శకాలను తయారు చేశారు, సూచించిన అనువర్తనాలు, డిజైన్ కేటలాగ్లు, నిర్మాణ పద్ధతులు మరియు వాటి ఉపయోగం కోసం ప్రత్యేకతలు ఇస్తారు.

ఇంటర్లాకింగ్ కాంక్రీట్ బ్లాక్ పేవ్మెంట్స్ అనేక సందర్భాల్లో అనువర్తనాలను కలిగి ఉన్నట్లు కనుగొనబడింది. వంటివి:

ఇంటర్లాకింగ్ కాంక్రీట్ బ్లాక్ పేవ్మెంట్స్ యొక్క ప్రయోజనాలు మరియు పరిమితులు.

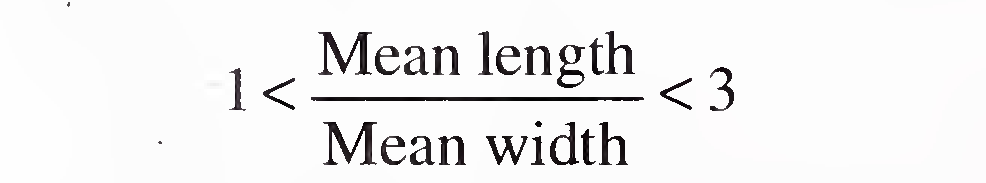

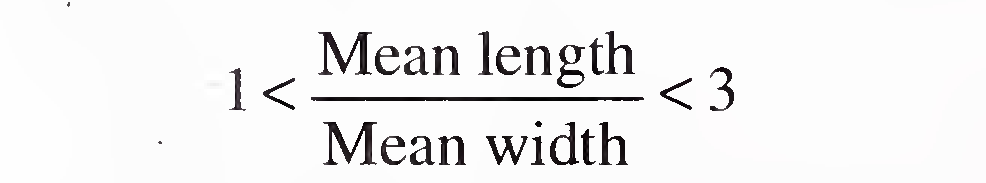

అంజీర్ 1 లో చూపిన విధంగా బ్లాక్స్ అడ్డంగా మరియు నిలువుగా ఇంటర్లాక్ చేయబడతాయి.

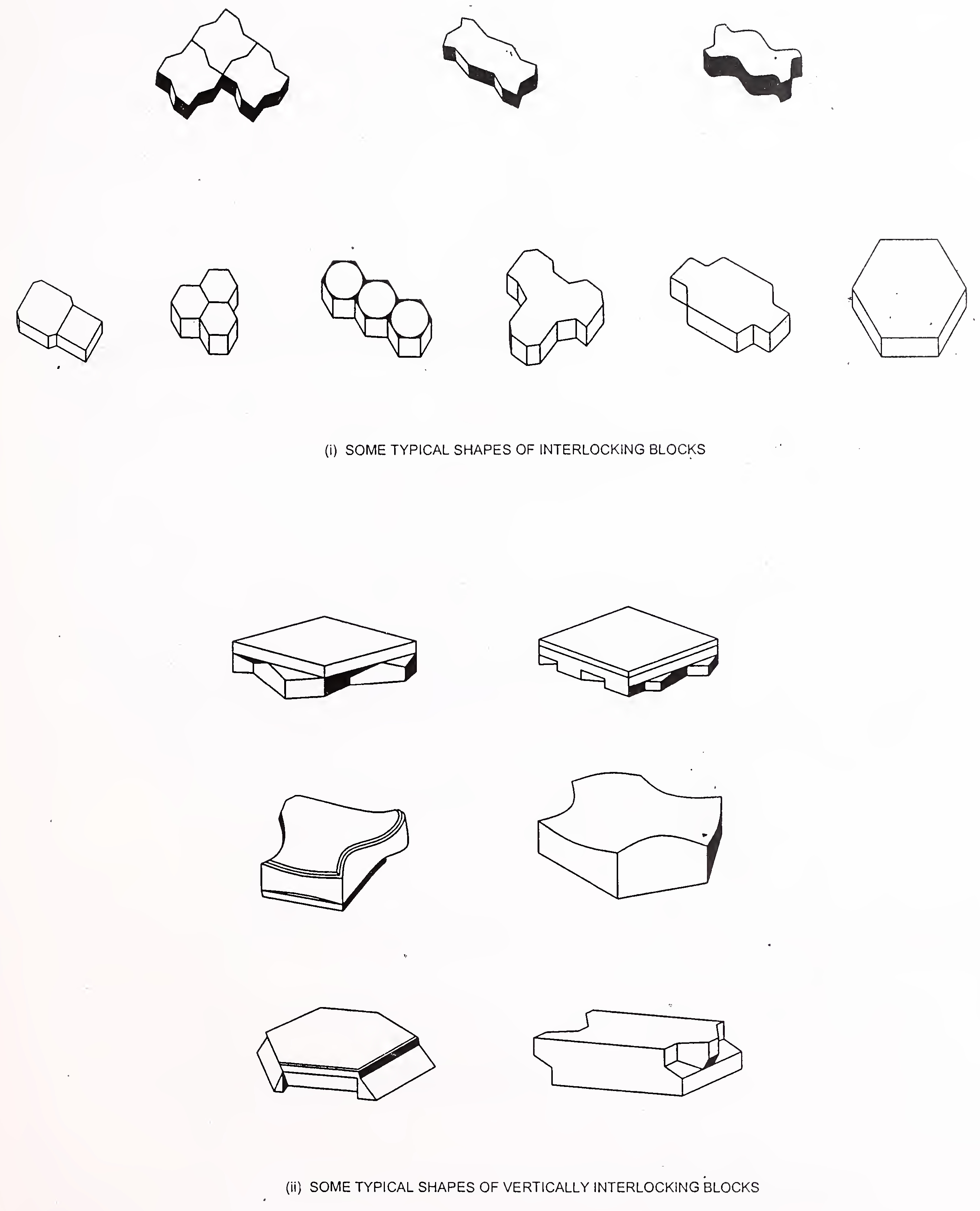

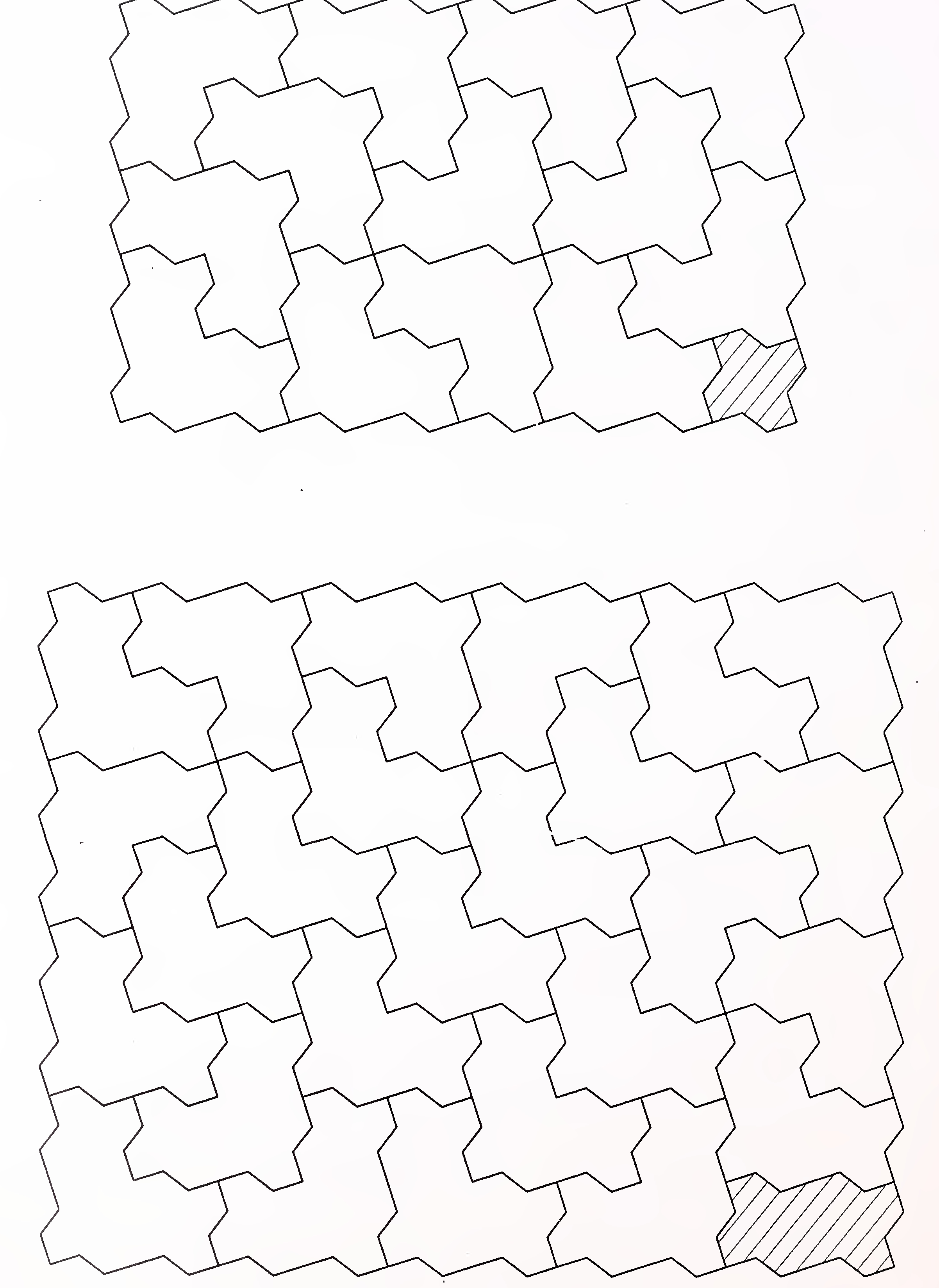

ప్రస్తుత ఇంటర్లాకింగ్ బ్లాక్లు వాటి పనితీరును గమనించిన తర్వాత ఆకారంలో అభివృద్ధి చెందాయి. బ్లాకుల ఆకారం యొక్క పరిణామంలో మూడు దశలు అంజీర్ 2 లో చూపబడ్డాయి.

అంజీర్ 2 (i) లో చూపిన దీర్ఘచతురస్రాకార ఆకారం రాతి సెట్ బ్లాకులను అనుకరించటానికి ఉద్దేశించిన ఆకారం. అంజీర్ 2 (ii) లో చూపిన ఆకారం ప్రక్కనే ఉన్న బ్లాకుల మధ్య మంచి పరిచయం కోసం అనేక దంతాల ముఖాలతో మెరుగైన సంస్కరణ, తద్వారా వాటి మధ్య ఇంటర్లాకింగ్ ప్రభావం మరియు ఘర్షణ పెరుగుతుంది. ఇది బ్లాక్ సిస్టమ్ యొక్క కోత బలాన్ని పెంచడంలో సహాయపడుతుంది మరియు తద్వారా లోడ్ చెదరగొట్టే సామర్థ్యం ఉంటుంది. అంజీర్ 2 (iii) లో చూపిన బ్లాక్ దంతాల దీర్ఘచతురస్రాకార బ్లాకుపై మరింత మెరుగుదల. అంజీర్ 2 (iv) లో చూపిన బ్లాక్ ఇంకా మంచి ఇంటర్లాక్ ఇస్తుంది మరియు పూర్తిగా యాంత్రిక సుగమం చేయడానికి అనుకూలంగా ఉంటుంది.

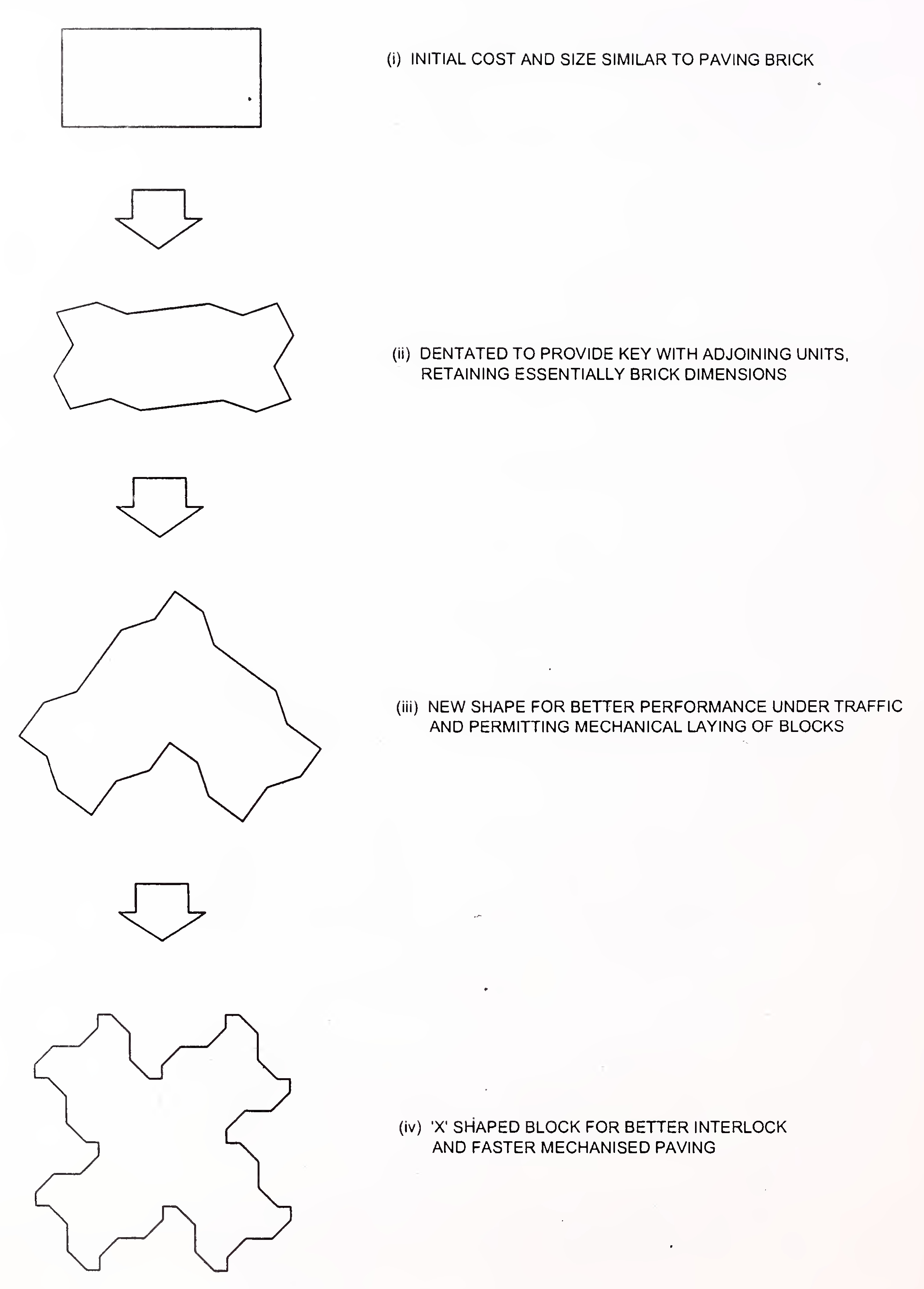

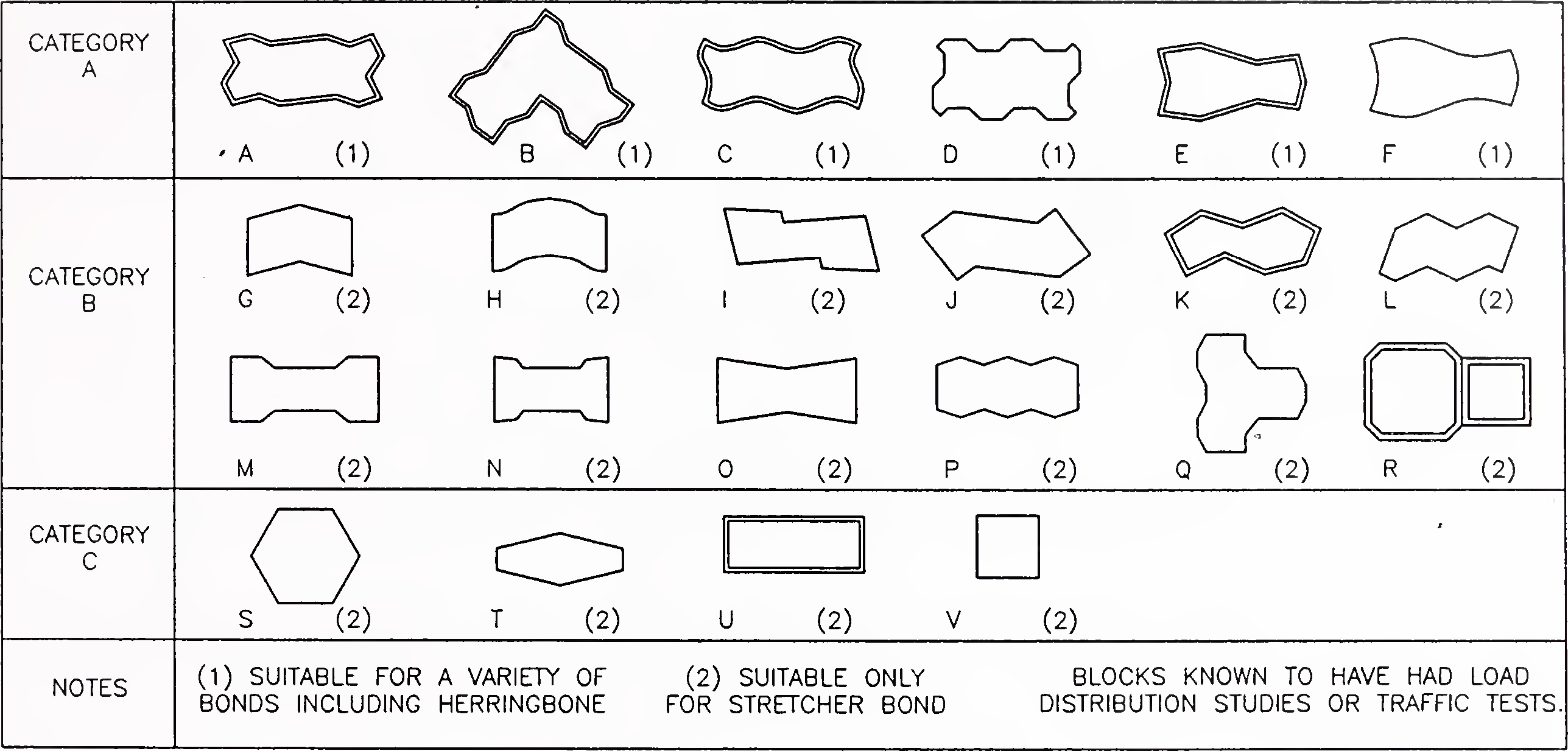

అంజీర్ 3 లో చూపిన విధంగా దంతాల బ్లాకులను మరింత వర్గీకరించవచ్చు:

| వర్గం A: | నాలుగు ముఖాల్లో ఒకదానికొకటి కీలకంగా ఉండేలా డెన్టేటెడ్ యూనిట్లు రూపొందించబడ్డాయి మరియు వాటి ప్రణాళిక జ్యామితి ద్వారా కలిసి కీ చేసినప్పుడు, ఉమ్మడి విస్తరణను నిరోధించవచ్చు. ఈ బ్లాక్స్ సాధారణంగా హెరింగ్బోన్ బాండ్ నమూనాలో ఉంచగలవు (సెక్షన్ 8 లో వివరించినట్లు). |

| వర్గం బి: | ఈ బ్లాక్స్ కేవలం రెండు వైపులా ఉంటాయి. వేయడం యొక్క వారి డైమెన్షనల్ ఖచ్చితత్వం ఇతర ముఖాలపై ఇంటర్లాక్ ప్రభావాన్ని తీసుకురావడంలో సహాయపడుతుంది. సాధారణంగా, కొన్ని మినహాయింపులతో, సెక్షన్ 8 లో వివరించిన విధంగా, ఈ బ్లాకులను స్ట్రెచర్ బాండ్లో మాత్రమే ఉంచవచ్చు. |

| వర్గం సి: | ఇవి దంతాల రకం కాదు కాని ఇంటర్లాకింగ్ ప్రభావం కోసం డైమెన్షనల్ ఖచ్చితత్వంపై ఆధారపడి ఉంటాయి. ఈ బ్లాకులను స్ట్రెచర్ బాండ్లో మాత్రమే వేయవచ్చు. |

ప్రపంచంలోని వివిధ ప్రాంతాలలో ఉపయోగించే బ్లాకుల మొత్తం పరిమాణం ఈ క్రింది విధంగా ఉంటుంది:

ఎగువ ఉపరితల వైశాల్యం: 5,000 నుండి 60,000 మిమీ2

క్షితిజ సమాంతర పరిమాణం మించకూడదు: 28 సెం.మీ.

మందం: 60 నుండి 140 మిమీ మధ్య

పొడవు / మందం: 4

పైన వివరించిన రెగ్యులర్ బ్లాక్లతో పాటు, సుగమం చేసే ప్రయోజనం కోసం సగం పరిమాణంలోని అనుబంధ బ్లాక్లు అవసరం. దీర్ఘచతురస్రాకార బ్లాకుల విషయంలో, ఇతర వర్గాల బ్లాకుల కంటే ఎక్కువ సంఖ్యలో సగం బ్లాక్లు సాధారణంగా అవసరమవుతాయి.4

1. ఇంటర్లాకింగ్ బ్లాక్ల యొక్క కొన్ని ఆకారాలు5

2. బ్లాకుల ప్రాథమిక ఆకారాలు6

3. బ్లాకుల వివిధ వర్గాలు

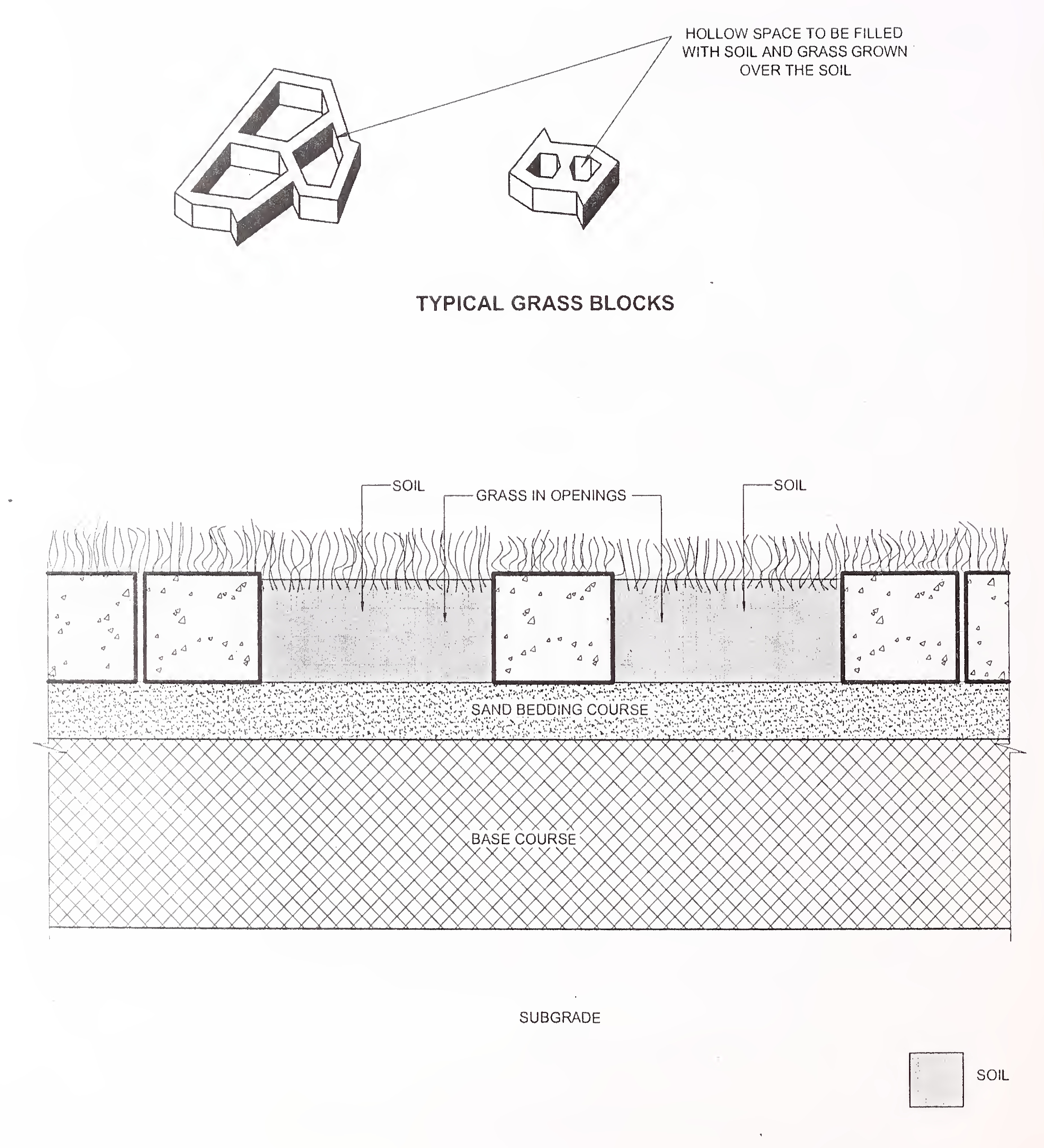

ప్రత్యేక గడ్డి బ్లాక్స్

చదును చేయబడిన ప్రాంతాల సౌందర్య రూపాన్ని మెరుగుపరచడానికి, వాస్తుశిల్పులు బ్లాక్ పేవ్మెంట్ను విస్తృతంగా ఉపయోగిస్తున్నారు. సాంప్రదాయిక కాంక్రీట్ పేవ్మెంట్లో ఏర్పడిన పెద్ద విలోమ కీళ్ల ద్వారా ఏర్పడిన కఠినతను అనేక సుగమం బ్లాక్లు మరియు వాటి కీళ్ళు కరిగించాయి.

సౌందర్యాన్ని మరింత మెరుగుపరచడానికి, గడ్డి బ్లాక్స్ అభివృద్ధి చేయబడ్డాయి. గ్రిడ్ నిర్మాణంలో నిర్మించినప్పుడు ఇవి అంజీర్లో చూపిన విధంగా గడ్డి పెరగడానికి పేవ్మెంట్లో స్థలాన్ని అనుమతిస్తాయి. ఇవి నడక మార్గాలు, డ్రైవ్వేలు మొదలైన వాటికి బాగా సరిపోతాయి. రంగు బ్లాక్లు సౌందర్య సౌందర్యాన్ని కూడా పెంచుతాయి.

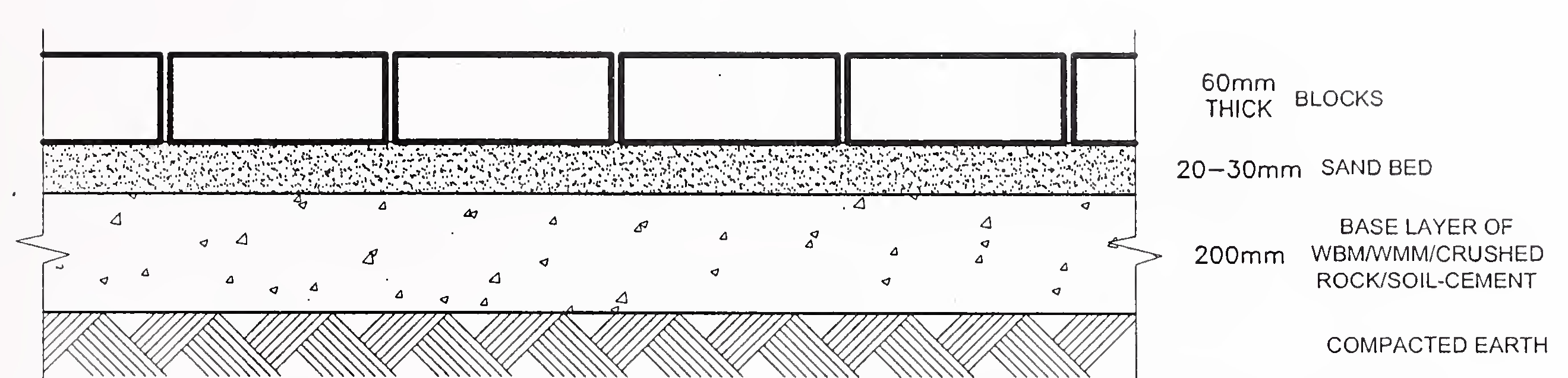

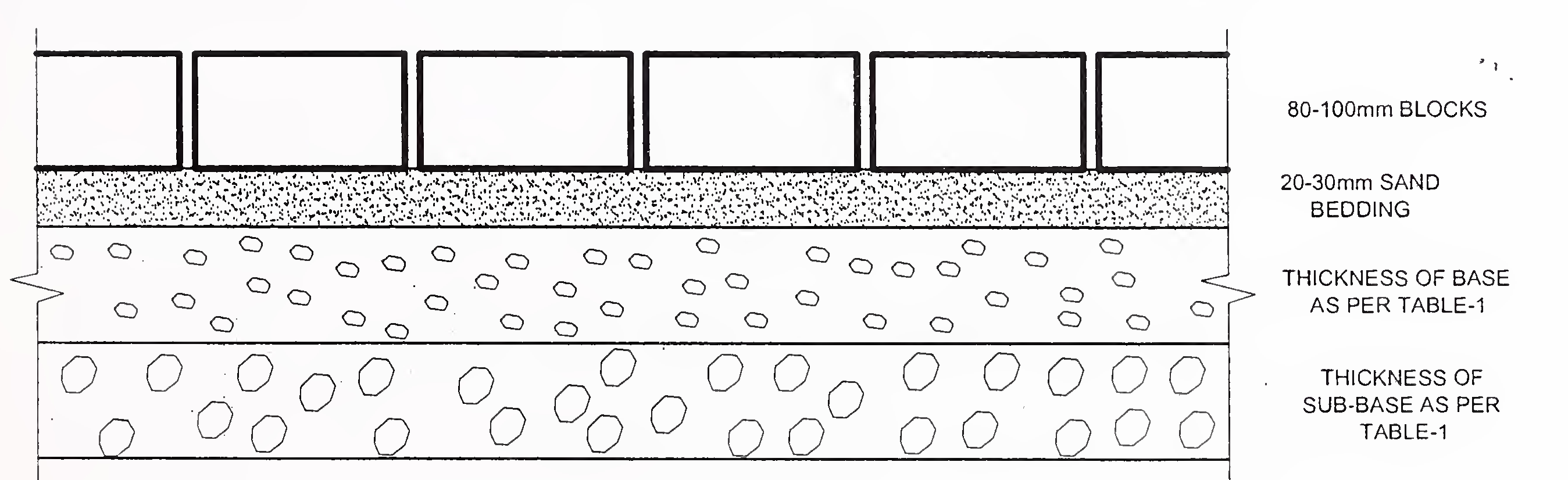

పేవ్మెంట్ యొక్క టాప్ ధరించిన భాగం మినహా, బేస్ మరియు సబ్-బేస్ పొరలు సాంప్రదాయిక సౌకర్యవంతమైన లేదా దృ pa మైన పేవ్మెంట్ మాదిరిగానే ఉంటాయి. వాటిపై వచ్చే భారాన్ని బట్టి, పేవ్మెంట్ యొక్క కూర్పు భిన్నంగా ఉంటుంది.

సాధారణంగా ఉపయోగించే కొన్ని సాధారణ కూర్పులు అత్తి పండ్లలో ఇవ్వబడ్డాయి. 5 మరియు 6.

ఇంటర్లాకింగ్ కాంక్రీట్ బ్లాక్స్ వేర్వేరు మందాలతో వస్తాయి. ఈ బ్లాక్లు ధరించే ఉపరితలంగా పనిచేస్తాయి, అదే సమయంలో సబ్గ్రేడ్పై విధించిన ఒత్తిడిని తగ్గించడంలో సహాయపడతాయి మరియు సరళమైన పేవ్మెంట్ యొక్క బేస్ కోర్సు మాదిరిగానే పేవ్మెంట్ వైకల్యం మరియు సాగే విక్షేపణలను నిరోధించడంలో కూడా సహాయపడతాయి.7

4. గడ్డి బ్లాక్స్ మరియు నిర్మాణ సాంకేతికత8

5. కాలిబాటలు / పాద మార్గాలు / కార్-పార్కులు / సైకిల్ ట్రాక్లో ఉపయోగించే బ్లాక్ పేవ్మెంట్ యొక్క సాధారణ క్రాస్ సెక్షన్

6. భారీగా రవాణా చేయబడిన రహదారుల కోసం బ్లాక్ పేవ్మెంట్ యొక్క సాధారణ క్రాస్ సెక్షన్

తేలికపాటి ట్రాఫిక్ కోసం ఉపయోగించే 'ఎ' బ్లాక్స్, పాదచారులు, మోటారు కార్లు, సైకిల్స్ మొదలైన వాటికి 60 మిమీ బ్లాక్ మందం సరిపోతుంది; మధ్యస్థ ట్రాఫిక్ కోసం, 80 మిమీ మందం సాధారణంగా ఉపయోగించబడుతుంది; భారీగా రవాణా చేయబడిన రహదారుల కోసం, 100-120 మిమీ మందం కలిగిన వర్గం 'బి' బ్లాక్లు ఉపయోగించబడతాయి. మలుపు కదలికలు అధికంగా ఉన్న చోట మందపాటి బ్లాక్లు బాగా సరిపోతాయి.

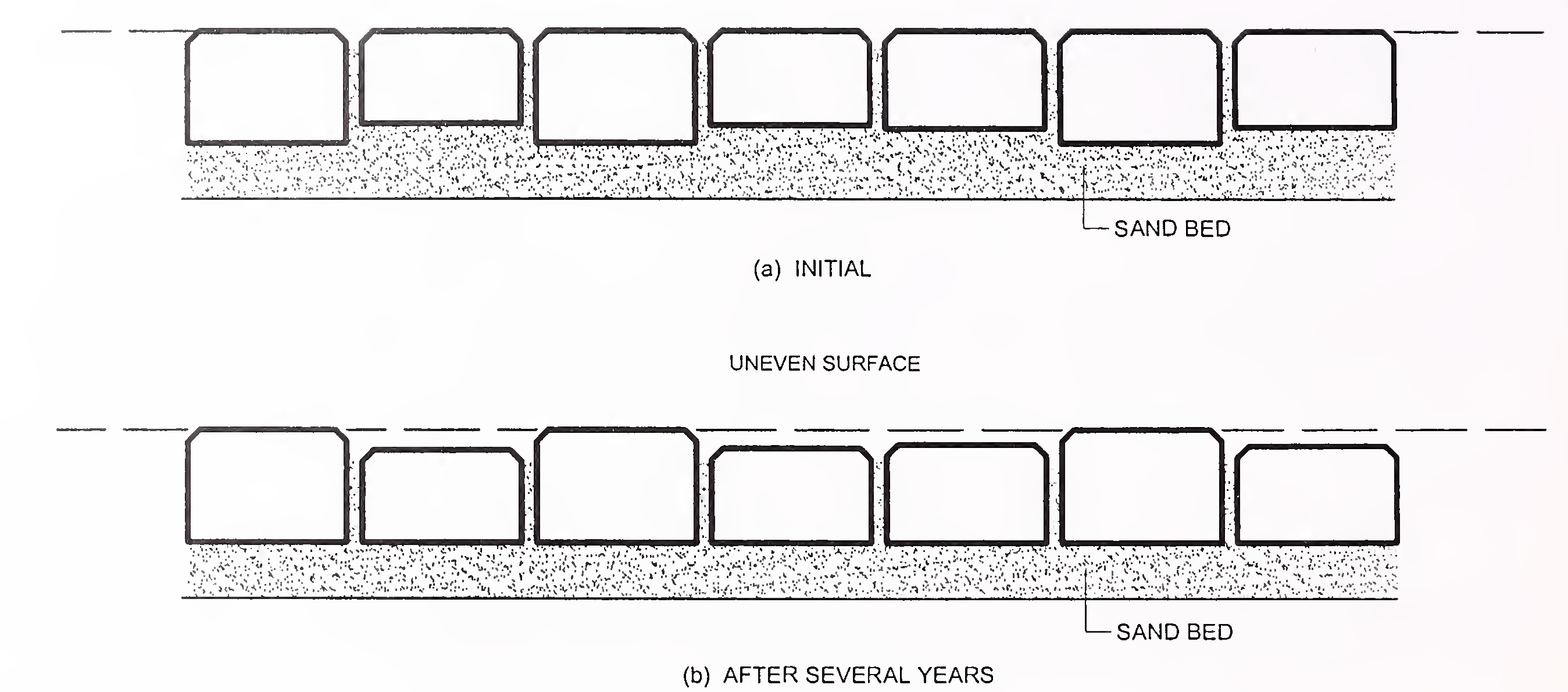

బ్లాకుల మందంలో ఏకరూపత లేకపోవడం ఉపరితలం యొక్క సమానత్వాన్ని ప్రభావితం చేస్తుంది. అంజీర్ 7 లో చూపిన విధంగా, ప్రారంభంలో సమం చేయబడిన ఉపరితలానికి సుగమం చేయబడిన ఒక బ్లాక్ పేవ్మెంట్ వాహనాల కదలికతో అసమానంగా స్థిరపడుతుంది. 7. దీనిని దృష్టిలో ఉంచుకుని, అన్ని బ్లాక్లు ఒకే మందంతో ఉండాలి, గరిష్టంగా అనుమతించదగిన సహనం పరిమితులు ± 3 mm. అదేవిధంగా, ఏకరీతి ఉమ్మడి వెడల్పును నిర్ధారించడానికి మరియు అస్థిరమైన ప్రభావాన్ని నివారించడానికి బ్లాకుల పొడవు మరియు వెడల్పులో తేడాలు ± 2 నుండి 3 మిమీ వరకు పరిమితం చేయాలి.

కింది కారణాల వల్ల బ్లాక్ పేవ్మెంట్ మరియు బేస్ / సబ్-బేస్ మధ్య ఇసుక పరుపు యొక్క పొర అందించబడుతుంది:

7. పేవింగ్ బ్లాకులలో మందం వైవిధ్యాల ప్రభావం

బ్లాక్స్ యొక్క ఉపరితల స్థాయిని నియంత్రించడం కష్టం కనుక ఇసుక మంచం చాలా మందంగా ఉండకూడదు. 20 నుండి 40 మిమీ పొర మందం సంతృప్తికరంగా ఉన్నట్లు కనుగొనబడింది.

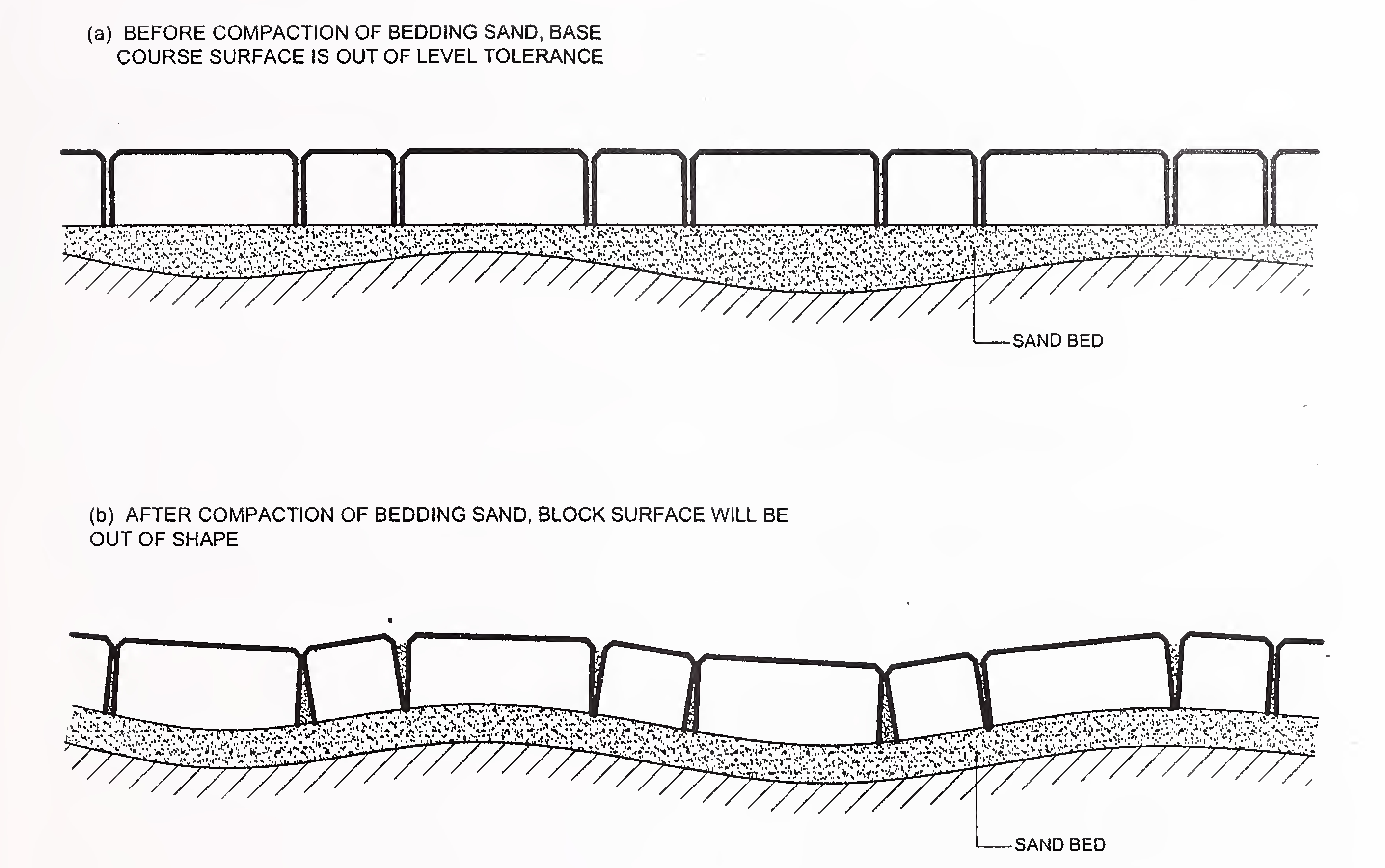

బ్లాక్ పేవ్మెంట్ సంతృప్తికరంగా పనిచేయడానికి, దిగువ పొరలు సరైన స్థాయికి మరియు ముగింపుకు ప్రొఫైల్ చేయబడటం అవసరం మరియు పరుపు ఇసుక పొర ఏకరీతి మందంతో ఉంటుంది. ఇసుక మంచం యొక్క మందం మారుతూ చివరికి పేవ్మెంట్ యొక్క అసమాన ఉపరితలం ఏర్పడుతుంది.

బ్లాక్ పేవ్మెంట్ సంతృప్తికరంగా పనిచేయడానికి ఇసుక యొక్క గ్రేడింగ్ మరియు నాణ్యత చాలా ముఖ్యం. ఉపయోగించిన ఇసుక ప్లాస్టిక్ బంకమట్టి నుండి విముక్తి కలిగి ఉండాలి మరియు కోణీయ రకంగా ఉండాలి. ఉదా., సున్నపు రాయి నుండి ఉత్పత్తి చేయబడిన ఇసుక మొదలైన వాటికి ఇది అధోకరణం చెందకూడదు. లోడింగ్ కింద పొడి అయ్యే అవకాశం ఉంది.

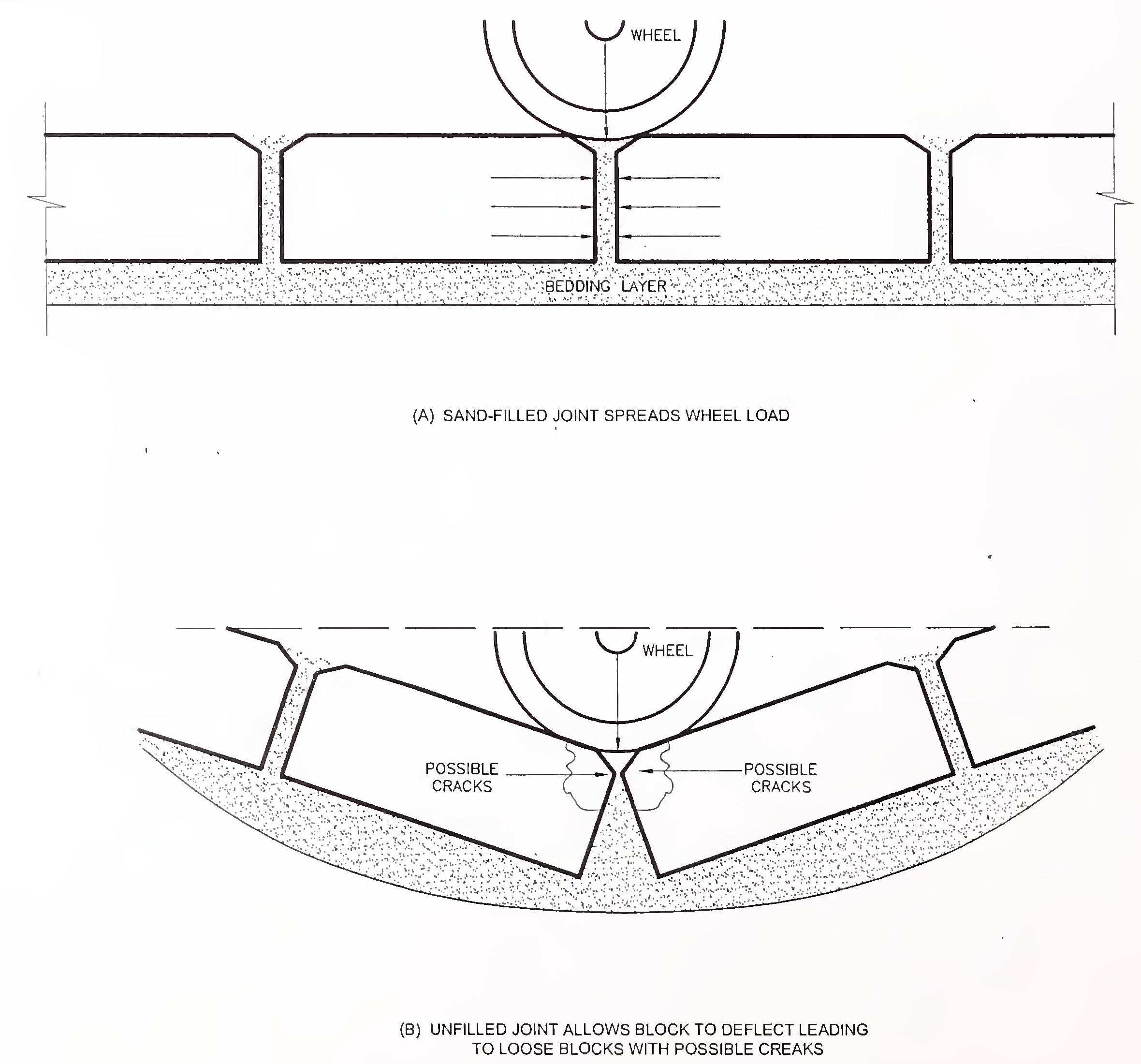

బ్లాకుల మధ్య కీళ్ళు చక్కటి ఇసుకతో నిండి ఉంటాయి. సాధారణంగా, దిగువ 20 నుండి 30 మి.మీ ఉమ్మడి పరుపు ఇసుకతో నిండి ఉంటుంది, అయితే, మిగిలిన స్థలం పై నుండి చీపురు చేయడం ద్వారా జాయింటింగ్ ఇసుకతో నింపాలి. కీళ్ళు సాధారణంగా 2 నుండి 4 మిమీ వెడల్పుతో ఉంటాయి.

ఈ పొరలు బ్లాక్ పేవ్మెంట్ యొక్క ముఖ్యమైన నిర్మాణ పొరలు. బేస్ నిర్మాణానికి ఉపయోగించే పదార్థాలు లీన్ కాంక్రీటు లేదా మట్టి-సిమెంట్ లేదా బిటుమినస్ పొరలు లేదా తడి మిక్స్ మకాడమ్ లేదా డబ్ల్యుబిఎమ్ వంటి అపరిమిత పదార్థాలను కలిగి ఉంటాయి. ఉప-స్థావరాలు సాధారణంగా కణిక పదార్థంతో ఉంటాయి. నీటి కోసం సరైన పారవేయడం ఏర్పాట్లు చేసినట్లయితే, ఉప-బేస్ పారుదల పొరగా పనిచేస్తుంది. బేస్ కోర్స్ లేయర్ సాధారణంగా భారీ వాహనాల రాకపోకలు ఉండే చోట అందించబడతాయి.

లోడింగ్ యొక్క తీవ్రతతో పాటు, ఎదుర్కొన్న నేల రకం బేస్ మరియు ఉప-బేస్ యొక్క రకాన్ని మరియు మందాన్ని నిర్ణయిస్తుంది. భూగర్భజల పట్టిక నిస్సారంగా ఉన్న బంకమట్టి వంటి బలహీనమైన సబ్గ్రేడ్ నేలలకు, బౌండ్ బేస్లకు ప్రాధాన్యత ఇవ్వబడుతుంది.10

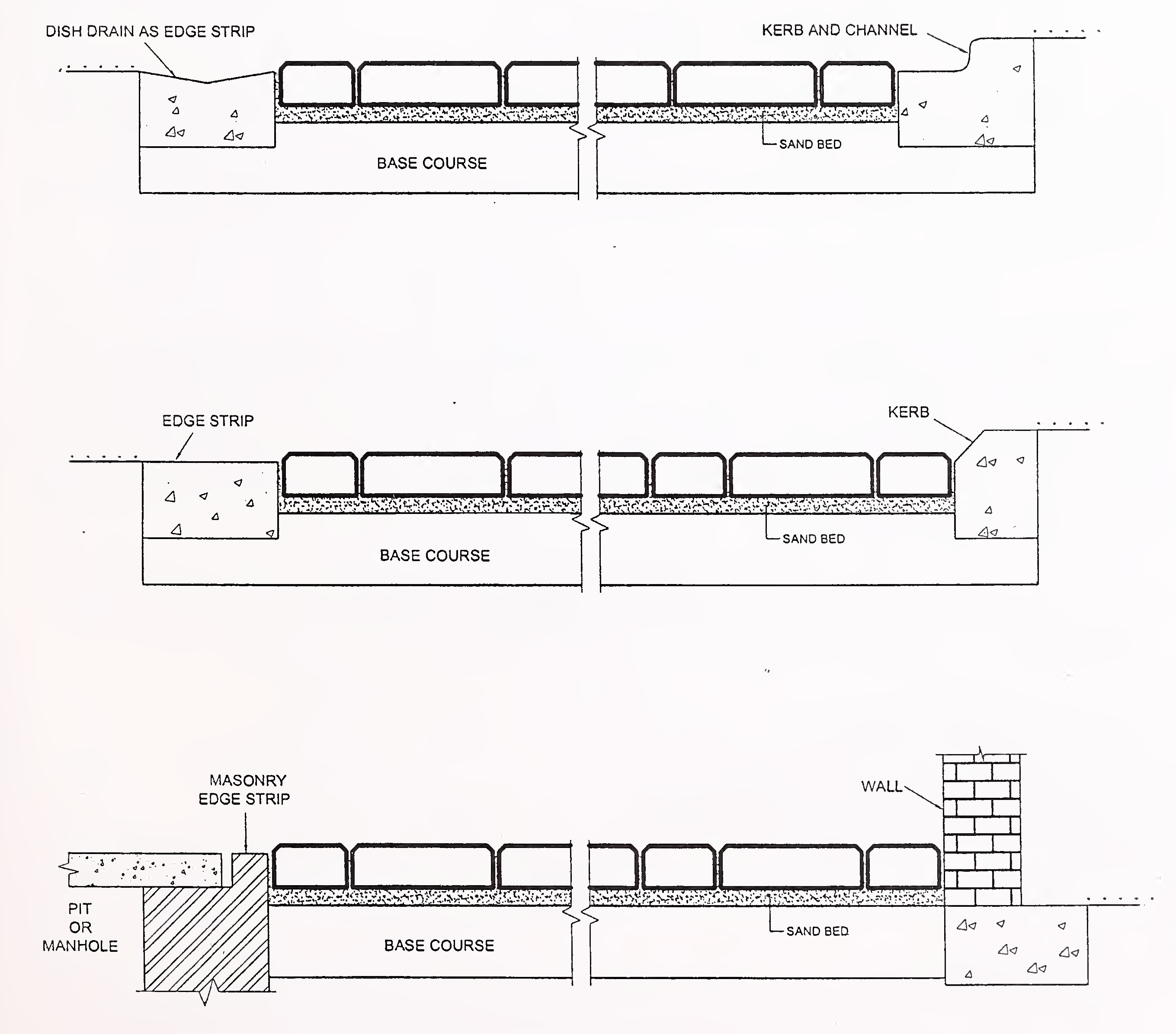

అక్రమ రవాణా చేసిన పేవ్మెంట్లపై కాంక్రీట్ బ్లాక్లు వాహనాల బ్రేకింగ్ మరియు యుక్తి కారణంగా పక్కకి మరియు ముందుకు కదులుతాయి. ప్రక్కకు కదిలే ధోరణిని అంచుల వద్ద ప్రత్యేక అంచు బ్లాక్లు మరియు అడ్డాల ద్వారా ఎదుర్కోవాలి. బ్లాక్స్ యొక్క భ్రమణం లేదా స్థానభ్రంశం నిరోధించబడే విధంగా అంచు బ్లాకులను రూపొందించాలి. ట్రాఫిక్ వీల్ లోడింగ్ దెబ్బతినకుండా తట్టుకునేలా వీటిని అధిక బలం కలిగిన కాంక్రీటుతో తయారు చేయాలి. ఈ సభ్యులను కనీసం 28 రోజుల సంపీడన బలం 30 MPa లేదా 3.8 MPa యొక్క సౌకర్యవంతమైన బలం కలిగి ఉండటానికి తయారు చేయాలి. సాధ్యమైనంతవరకు ఎడ్జ్ బ్లాక్స్ లోపలి బ్లాకుల వైపు నిలువు ముఖాన్ని కలిగి ఉండాలి. కొన్ని సాధారణ ఎడ్జ్ బ్లాక్స్ కూడా అంజీర్ 8 లో చూపించబడ్డాయి.

అంజీర్ 8. అంచు నియంత్రణలు11

రహదారి అంచున అందించిన రహదారి అడ్డాలు అంజీర్లో చూపిన విధంగా ఎడ్జ్ బ్లాకుల ప్రయోజనానికి కూడా ఉపయోగపడతాయి. 8. అడ్డాలను అందించకపోతే, దానిని అంచు స్ట్రిప్స్ ద్వారా భర్తీ చేయాలి.

విజయవంతమైన పనితీరు లేదా యాంత్రిక సూత్రాల ఆధారంగా విదేశాలలో ఏజెన్సీలు డిజైన్ విధానాలను అభివృద్ధి చేశారు. తేలికగా రవాణా చేయబడిన వారి నుండి భారీగా అక్రమ రవాణా వరకు అనేక రకాల రహదారులను ఇవి కవర్ చేస్తాయి. భారతదేశంలో పరిశోధన లేనప్పుడు, తరువాత ఇచ్చిన డిజైన్ల జాబితాను ఉపయోగించాలని సిఫార్సు చేయబడింది.

పాదచారుల ప్రక్క నడకలు, ఫుట్పాత్లు, సైకిల్ ట్రాక్లు, కార్ పార్కులు మరియు మాల్స్ తేలికగా రవాణా చేయబడతాయి. అటువంటి పరిస్థితులలో, పేవ్మెంట్ 20-30 మిమీ ఇసుక పరుపుపై 60 మిమీ మందపాటి బ్లాక్స్ మరియు 200 మిమీ మందపాటి బేస్ కోర్సును కలిగి ఉంటుంది. బేస్ కోర్సు WBM / WMM / పిండిచేసిన రాయి / నేల-సిమెంట్లో ఉంటుంది. భారతదేశంలో కలిసిన సబ్గ్రేడ్ నేలల శ్రేణికి ఈ రూపకల్పనను అనుసరించవచ్చు. ఒక సాధారణ క్రాస్-సెక్షన్ అంజీర్ 5 లో ఇవ్వబడింది.

వాణిజ్య రద్దీకి (ట్రక్కులు మరియు బస్సులు) లోబడి ఉన్న నగర వీధులు మరియు హైవే విభాగాలకు భారీ విభాగం అవసరం. అనుభావిక విధానం మరియు యాంత్రిక ప్రవర్తన ఆధారంగా డిజైన్ పద్ధతులు అందుబాటులో ఉన్నప్పటికీ, దేశం యొక్క స్వంత రూపకల్పన విధానాన్ని రూపొందించడానికి భారతదేశంలో తగినంత పని చేయలేదు. అటువంటి జ్ఞానం లేనప్పుడు, టేబుల్ 1 లో ఇచ్చిన విధంగా అంతర్జాతీయ అనుభవం ఆధారంగా తాత్కాలిక డిజైన్ కేటలాగ్లు దత్తత తీసుకోవడానికి సూచించబడ్డాయి. ప్రామాణిక ఇరుసుల పునరావృతాలను నిర్ణయించడానికి 20 సంవత్సరాల రూపకల్పన జీవితాన్ని పరిగణించవచ్చు.

కంటైనర్ యార్డ్ మరియు పోర్ట్ వార్ఫ్ మరియు రోడ్లు మరియు గిడ్డంగులు వంటి పారిశ్రామిక అనువర్తనాల కోసం బ్లాక్ పేవ్మెంట్ల కోసం అంతర్జాతీయ అనుభవం ఆధారంగా కింది మందం సిఫార్సు చేయబడింది:

| బ్లాక్ | : | 100 మి.మీ. |

| ఇసుక పరుపు | : | 30-50 మి.మీ. |

| హైడ్రాలిక్ బౌండ్ బేస్ | : | 300 మి.మీ. |

| గ్రాన్యులర్ సబ్-బేస్ (వీటిలో దిగువ 150 మిమీ డ్రైనేజ్ పొర) | : | 300 మి.మీ. |

పదార్థాల నాణ్యత, సిమెంట్ కాంక్రీట్ బలం, మన్నిక మరియు డైమెన్షనల్ టాలరెన్సెస్ మొదలైనవి బ్లాక్ పేవ్మెంట్ల సంతృప్తికరమైన పనితీరుకు గొప్ప ప్రాముఖ్యత కలిగి ఉన్నాయి. ఈ అంశాలు మరియు12

| ట్రాఫిక్ మరియు రహదారి రకం | సబ్గ్రేడ్ CBR (%) | ||

|---|---|---|---|

| 10 పైన | 5-10 | ||

| • సైకిల్ ట్రాక్స్, పాదచారుల ఫుట్పాత్లు | బ్లాక్స్ | 60 | 60 |

| ఇసుక మంచం | 20-30 | 20-30 | |

| బేస్ | 200 | 200 | |

| Traffic వాణిజ్య ట్రాఫిక్ ఆక్సిల్ లోడ్ పునరావృత్తులు 10 msa కన్నా తక్కువ | బ్లాక్స్ | 60-80 | 60-80 |

| ఇసుక మంచం | 20-40 | 20-40 | |

| • నివాస వీధులు | WBM / WMM బేస్ | 250 | 250 |

| గ్రాన్యులర్ సబ్-బేస్ | 200 | 250 | |

| Traffic వాణిజ్య ట్రాఫిక్ ఆక్సిల్ లోడ్ పునరావృత్తులు 10-20 msa | బ్లాక్స్ | 80-100 | 80-100 |

| ఇసుక మంచం | 20-40 | 20-40 | |

| • కలెక్టర్ స్ట్రీట్స్, ఇండస్ట్రియల్ స్ట్రీట్స్, బస్ మరియు ట్రక్ పార్కింగ్ ప్రాంతాలు | WBM / WMM బేస్ | 250 | 250 |

| గ్రాన్యులర్ సబ్-బేస్ | 200 | 250 | |

| Traffic వాణిజ్య ట్రాఫిక్ ఆక్సిల్ లోడ్ పునరావృత్తులు 20-50 msa | బ్లాక్స్ | 80-100 | 80-100 |

| ఇసుక మంచం | 20-40 | 20-40 | |

| Ter ధమనుల వీధులు | WBM / WMM బేస్ | 250 | 250 |

| లేదా WBM / WMM బేస్ | 150 | 150 | |

| మరియు దానిపై DLC * | 75 | 75 | |

| గ్రాన్యులర్ సబ్-బేస్ | 200 | 250 | |

| గమనికలు: 1. పైన ఇచ్చిన పొరల మందం mm లో ఉంటుంది. గ్రాన్యులర్ సబ్-బేస్ దిగువన కనీసం 150 మిమీ పొరను కలిగి ఉండాలి. 3. ఒక సాధారణ క్రాస్ సెక్షన్ అంజీర్ 6 లో ఇవ్వబడింది. 4. సబ్గ్రేడ్ మట్టిలో 5 కన్నా తక్కువ సిబిఆర్ ఉంటే, సిబిఆర్ విలువను 5 కి తీసుకురావడానికి తగిన స్థిరీకరణ సాంకేతికత ద్వారా మెరుగుపరచాలి. 5. msa మిలియన్ ప్రామాణిక ఇరుసులలో పునరావృతాలను సూచిస్తుంది * రోడ్లు సరిపోని పారుదల లేదా భారీ వర్షపాతం ఉన్న ప్రాంతాలలో (సంవత్సరానికి 1500 మిమీ కంటే ఎక్కువ) | |||

బ్లాక్ తయారీ ప్రక్రియ, పేవింగ్ బ్లాకుల నాణ్యతను బాగా ప్రభావితం చేస్తుంది, తరువాతి పేరాల్లో విస్తృతంగా వివరించబడింది. బ్లాక్ క్రింద పరుపు / జాయింటింగ్ ఇసుక పొర యొక్క కావలసిన ఇంజనీరింగ్ లక్షణాలు, బేస్ కోర్సు మరియు ఉప-బేస్ పదార్థాలు కూడా వివరించబడ్డాయి.13

ప్రీ-కాస్ట్ సిమెంట్ కాంక్రీట్ పేవింగ్ యూనిట్ల తయారీకి సాధారణంగా ఉపయోగించే ప్రక్రియలకు పొడి, తక్కువ-తిరోగమన మిశ్రమాలు అవసరం. మిక్స్ యొక్క కావలసిన లక్షణాలు క్రింది విధంగా ఉన్నాయి:

| నీరు / సిమెంట్ నిష్పత్తి | : | 0.34 నుండి 0.38 వరకు |

| మిక్స్ యొక్క నీటి కంటెంట్ | : | మొత్తం మిశ్రమంలో 5 నుండి 7% |

| మిశ్రమంలో సిమెంట్ పరిమాణం | : | సాధారణంగా 380 కిలోల / మీ కంటే తక్కువ కాదు3 బ్లాక్ తయారీకి ఉపయోగించే పరికరాలను బట్టి. సిమెంట్ యొక్క ఎగువ పరిమితి 425 కిలోల / మీ కంటే ఎక్కువ ఉండకూడదు3. ఫ్లై యాష్ కూడా మిక్స్లో ఉపయోగించవచ్చు, ఆర్డినరీ పోర్ట్ ల్యాండ్ సిమెంట్ స్థానంలో 35 శాతం ఉంటుంది. |

పై విలువలు సాధారణ మార్గదర్శకత్వం కోసం మాత్రమే. ప్రతి వ్యక్తి అవసరాలకు అనుగుణంగా వాస్తవ మిక్స్ డిజైన్ తయారు చేయాలి.

| మొత్తం / సిమెంట్ నిష్పత్తి | : | 3: 1 నుండి 6: 1 వరకు |

| కంకర | : | ధ్వని మరియు మృదువైన లేదా తేనెగూడు ముక్కలు లేకుండా ఉండాలి. మిశ్రమంలో ముతక కంకర నిష్పత్తి సాధారణంగా 40 శాతం మరియు జరిమానా మొత్తం (ఇసుక) 60 శాతం. ముతక కంకర యొక్క పరిమాణం 6 మిమీ మరియు 12 మిమీ మధ్య ఉండాలి మరియు సాధారణంగా సిమెంట్ కాంక్రీట్ మిశ్రమాలకు గ్రేడేషన్ సిఫార్సు చేయబడిన పరిధిలో ఉండాలి. |

| బలం | : | సాధారణ పరంగా, పేవింగ్ బ్లాక్ నిర్వహణ, నిర్మాణ ఒత్తిళ్లు మరియు ట్రాఫిక్ ప్రభావాలను తట్టుకోవటానికి తగిన బలాన్ని కలిగి ఉండాలి, అయినప్పటికీ బ్లాక్ పేవ్మెంట్ యొక్క సంతృప్తికరమైన పనితీరులో బలం ఒక ముఖ్యమైన కారకంగా పరిగణించబడదు. ఏదేమైనా, ఒకే బ్లాక్ యొక్క కనీస సంపీడన బలం 30 MPa కంటే ఎక్కువగా ఉండాలని సూచించారు. |

| వర్ణద్రవ్యం యొక్క అదనంగా | : | సుగమం చేసే బ్లాక్లకు కావలసిన రంగును అందించడానికి, మిక్సింగ్ సమయంలో, పొడి లేదా ముద్ద రూపంలో తగిన రకం మరియు వర్ణద్రవ్యం జోడించబడతాయి. సేంద్రీయ వర్ణద్రవ్యం అకర్బన వర్ణద్రవ్యాల కంటే ప్రకాశవంతమైన రంగులను అందిస్తున్నప్పటికీ, పూర్వం కాంక్రీటు యొక్క ఆల్కలీన్ వాతావరణం ద్వారా ప్రతికూలంగా ప్రభావితమవుతాయి మరియు కాలంతో క్షీణిస్తాయి. అకర్బన వర్ణద్రవ్యాలు, ఎక్కువగా మెటల్ ఆక్సైడ్లు ఎక్కువ మన్నికైనవి మరియు అందువల్ల స్థిరత్వం మరియు స్వచ్ఛతకు ప్రాధాన్యత ఇవ్వబడతాయి. రంగు యొక్క సంతృప్తత 5 నుండి 9 శాతం సిమెంట్ కంటెంట్ యొక్క వర్ణద్రవ్యం పరిమాణంతో జరుగుతుంది. వర్ణద్రవ్యం సిమెంట్ కంటే చక్కగా ఉండాలి (2 మరియు 15 మీ మధ్య చక్కటి విలువ2/ gm). అదే తిరోగమనం కోసం, వర్ణద్రవ్యాల అదనంగా14 మిక్సింగ్ నీటిలో పెరుగుదల అవసరం, ఇది కొన్ని సందర్భాల్లో కాంక్రీటు యొక్క వశ్య మరియు సంపీడన బలాన్ని తగ్గించడానికి దారితీస్తుంది; అందువల్ల, మిశ్రమ నిష్పత్తిలో తగిన సర్దుబాట్లు అవసరం కావచ్చు. |

| ఇతర సంకలనాలు | ప్రత్యేక పరిస్థితులలో, అధిక ప్రారంభ బలం కోసం బరువు ద్వారా సిమెంటులో 0.4 శాతం సూపర్ ప్లాస్టిసైజర్లను చేర్చవచ్చు. కాల్షియం స్టీరేట్ యొక్క నీటి వికర్షక మిశ్రమాలను కొన్నిసార్లు నీటి శోషణను తగ్గించడానికి ఉపయోగిస్తారు. ఎయిర్ ఎంట్రెయినింగ్ ఏజెంట్లు, మిశ్రమానికి జోడించినప్పుడు, అవసరమైన సిమెంటులో కొంత తగ్గింపు ఏర్పడుతుంది. సిమెంటులో కొంత భాగాన్ని బ్లాస్ట్-ఫర్నేస్ స్లాగ్ లేదా ఫ్లైయాష్ వంటి పోజోలానాస్తో ప్రత్యామ్నాయం చేయడం ద్వారా మరింత తగ్గింపు సాధించవచ్చు; ఖర్చును తగ్గించడంతో పాటు, ఇవి "ఎఫ్లోరోసెన్స్" ను కూడా నియంత్రిస్తాయి (నీటి కదలిక ఫలితంగా లవణాల ఉపరితల నిక్షేపణ). |

పేవింగ్ బ్లాకుల తయారీ పద్ధతి నాణ్యత, మన్నిక మరియు ముగింపు స్థాయి - డైమెన్షనల్ టాలరెన్స్ మొదలైన వాటిపై ఒక ముఖ్యమైన ప్రభావాన్ని కలిగి ఉంది. ఇవన్నీ సేవ సమయంలో బ్లాక్ పేవ్మెంట్ యొక్క అంతిమ పనితీరును ప్రతిబింబిస్తాయి. అందువల్ల, ప్రారంభంలో, చేతితో వేయబడిన కాంక్రీట్ బ్లాక్స్ ఉపయోగం కోసం ఆమోదయోగ్యం కాదని మరియు తగిన మొక్కను వాడాలని నొక్కి చెప్పాలి, ఇది నియంత్రిత ప్రకంపనతో కలిసి అధిక పీడనాన్ని వర్తింపజేస్తుంది. అధిక నాణ్యత గల బోలు తాపీపని బ్లాకుల కోసం రూపొందించిన ఉత్పాదక సదుపాయాల అనుసరణ సాధ్యమైనప్పటికీ, బ్లాక్ తయారీకి ఉద్దేశించిన రూపకల్పన యంత్రాలను ఉపయోగించడం వలె ఆర్థికంగా మరియు సమర్థవంతంగా లేదు. ముఖ్యంగా, ఉత్పాదక ప్రక్రియలో కాంక్రీటును కాంపాక్ట్ చేయడం, ఉక్కు అచ్చులో వైబ్రేటింగ్ టేబుల్కు బిగించి, హైడ్రాలిక్ ప్రెజర్ ద్వారా ఉంటుంది.

ఒక హాప్పర్ నుండి డ్రాయర్ ద్వారా కాంక్రీట్ అచ్చులోకి ఇవ్వబడుతుంది - రెండవ హాప్పర్ జోడించబడితే, "బ్యాకింగ్" మరియు "ఫేసింగ్" ఉపరితలాలు కలిగిన రెండు రకాల కాంక్రీటుతో ఒక బ్లాక్ తయారు చేయవచ్చు. బ్లాక్ యొక్క "ఫేసింగ్" లో, టాప్ 5 మిమీ ఎక్కువ మన్నికైన మరియు స్కిడ్-రెసిస్టెంట్ గా ఉండటానికి ఎక్కువ మొత్తంలో సిమెంట్ మరియు ఇసుకను కలిగి ఉంటుంది మరియు మిగిలిన బ్లాక్ యొక్క రంగు ముఖం కోసం అదనపు వర్ణద్రవ్యం జోడించబడుతుంది. సంపీడనం యొక్క మొదటి దశలో, వైబ్రేటరీ పట్టికకు అనుసంధానించబడిన వైబ్రేటర్లను అమలు చేయడం ద్వారా ప్రీ-వైబ్రేషన్ ప్రభావితమవుతుంది, ఫ్రీక్వెన్సీ సాధారణంగా 50 నుండి 100 హెర్ట్జ్ పరిధిలో ఉంటుంది. సంపీడనం యొక్క రెండవ దశలో, ట్యాంపర్ హెడ్లకు కుదింపు పీడనం వర్తించబడుతుంది, అధిక స్థాయి ఉపరితల ముగింపు కోసం వైబ్రేటర్లతో కూడా అమర్చబడుతుంది. వైబ్రేటింగ్ టేబుల్ అచ్చు నుండి విడదీయబడిన తరువాత, ట్యాంపర్ హెడ్లను బలవంతంగా లాగడం ద్వారా బ్లాక్స్ అచ్చు నుండి వెలికి తీయబడతాయి. ఇలా తయారుచేసిన బ్లాక్స్ ఒకే పొర లేదా బహుళ పొరలుగా క్యూరింగ్ కోసం పేర్చబడి ఉంటాయి.

సాధారణ సుగమం పని కోసం, సుగమం చేసే బ్లాక్ యొక్క పొడవు సాధారణంగా సగటు వెడల్పు కంటే రెండు రెట్లు ఎక్కువ ఉండకూడదు; మందం కనీసం 60 మిమీ; గరిష్ట పొడవు సాధారణంగా 280 మిమీ మించకూడదు; వెడల్పు సాధారణంగా 75 నుండి 140 మిమీ పరిధిలో గరిష్టంగా 10 మిమీ చామ్ఫర్తో ఉంటుంది (ప్రాధాన్యంగా చామ్ఫర్ 3-5 మిమీ పరిధిలో ఉండాలి). బ్లాక్ యొక్క భుజాలు లంబంగా ఉండాలి15

ఎగువ మరియు దిగువ ముఖాలకు ఎగువ అంచు చాంఫెర్డ్ కావచ్చు. బ్లాక్స్ కింది డైమెన్షనల్ టాలరెన్స్ కలిగి ఉండాలి:

| ప్రణాళిక కొలతలు | ± | 2 మి.మీ. |

| మందం | ± | 3 మి.మీ. |

మన్నికను నిర్ధారించడానికి, ఒక బ్లాక్లో సగటు నీటి శోషణ 5 శాతం మించకూడదు; మరియు ప్రామాణిక ఫ్రీజ్-థా మన్నిక పరీక్షలో చల్లని ప్రాంతాలకు, బరువు తగ్గడం 1 శాతానికి మించకూడదు.

పరిస్థితులలో, బ్లాక్ల భాగాలను ఉపయోగించాల్సిన ఉదా., మ్యాన్హోల్స్ చుట్టూ, సైట్లో బ్లాక్ను ఉద్దేశపూర్వకంగా కత్తిరించాలి.

సుగమం చేసిన స్థాయిలో అంజీర్ 7 లో చూపిన విధంగా, సుగమం చేసే పని కోసం ఉపయోగించే బ్లాకుల మందంలో వైవిధ్యాలు ఉపరితల ప్రొఫైల్ కోల్పోవటానికి ప్రధాన కారణమని గుర్తించాలి. మంచి ఉపరితల ప్రొఫైల్ను నిర్వహించే ఆసక్తితో, బ్లాక్ మందాన్ని జాగ్రత్తగా నియంత్రించాలి; పేవింగ్ బ్లాకుల తయారీ యొక్క బహుళ-పొర పద్ధతిని అనుసరించడం ద్వారా ఇది ప్రయోజనం పొందవచ్చు, ఇది బ్లాక్ మందంలో వైవిధ్యాన్ని తగ్గిస్తుంది.

అనుబంధం బ్లాక్ పేవ్మెంట్లు వేయడానికి సూచించిన సాంకేతిక లక్షణాలు ఇవ్వండి.

పరుపు ఇసుక నాణ్యతపై సరైన శ్రద్ధ చూపకపోతే, మరియు పరుపు ఇసుక పొర యొక్క చిక్కలు తగినంతగా ఒకేలా ఉండకపోతే, ఉపరితల ప్రొఫైల్లో తీవ్రమైన అవకతవకలు జరుగుతాయని ఇది బాగా స్థిరపడింది; బ్లాక్ పేవ్మెంట్ యొక్క సేవా జీవితంలో ప్రారంభంలో అధిక అవకలన వైకల్యం మరియు రుట్టింగ్ సంభవించవచ్చు. పరుపు ఇసుక యొక్క కావలసిన స్థాయి క్రింద ఉండాలి:

| IS జల్లెడ పరిమాణం | శాతం ఉత్తీర్ణత |

| 9.52 మి.మీ. | 100 |

| 4.75 మి.మీ. | 95-100 |

| 2.36 మి.మీ. | 80-100 |

| 1.18 మి.మీ. | 50-95 |

| 600 మైక్రాన్ | 25-60 |

| 300 మైక్రాన్ | 10-30 |

| 150 మైక్రాన్ | 0-15 |

| 75 మైక్రాన్ | 0-10 |

ఒకే-పరిమాణ లేదా గ్యాప్ గ్రేడెడ్ ఇసుక లేదా అధిక మొత్తంలో జరిమానాలు లేదా ప్లాస్టిక్ జరిమానా కలిగిన ఇసుకను ఉపయోగించకుండా జాగ్రత్త తీసుకోవాలి. ఇసుక రేణువుల ఆకారం గుండ్రంగా కాకుండా పదునైనదిగా ఉండాలి, ఎందుకంటే పదునైన ఇసుక అధిక బలాన్ని కలిగి ఉంటుంది మరియు ఇసుకను బ్లాక్ కింద నుండి తక్కువ తరచుగా రవాణా చేసే ప్రాంతాలకు నిరోధించగలదు. గుండ్రని ఇసుక కన్నా పదునైన ఇసుక కాంపాక్ట్ చేయడం చాలా కష్టం., పదునైన ఇసుక వాడకాన్ని ఎక్కువ రవాణా చేసే పేవ్మెంట్లకు ప్రాధాన్యత ఇవ్వాలి. పరుపు ఇసుక హానికరమైన పదార్థాలు లేకుండా ఉండాలి.16

రెండు సుగమం బ్లాకుల మధ్య ఖాళీలు (సాధారణంగా 3 మి.మీ వెడల్పు) ఇసుకతో నింపాల్సిన అవసరం ఉంది, పరుపు ఇసుక కన్నా చాలా చక్కగా ఉంటుంది. ఉమ్మడి నింపే ఇసుక కోసం కావలసిన స్థాయి క్రింద ఉంది:

| IS జల్లెడ పరిమాణం | శాతం ఉత్తీర్ణత |

| 2.36 మి.మీ. | 100 |

| 1.18 మి.మీ. | 90-100 |

| 600 మైక్రాన్ | 60-90 |

| 300 మైక్రాన్ | 30-60 |

| 150 మైక్రాన్ | 15-30 |

| 75 మైక్రాన్ | 0-10 |

జరిమానాలు (సిల్ట్ మరియు / లేదా బంకమట్టి) ను 10 శాతానికి పరిమితం చేయడం అవసరం, ఎందుకంటే అధిక జరిమానాలు ఉమ్మడి నింపడం చాలా కష్టతరం చేస్తుంది. అదేవిధంగా, ఉమ్మడి నింపే ఇసుకలో సిమెంటును ఉపయోగించడం మంచిది కాదు, ఇది కీళ్ళను పూర్తిగా నింపడం కష్టతరం చేయడమే కాకుండా, పేవింగ్ బ్లాక్ పొర యొక్క కావలసిన వశ్యత లక్షణాలను కూడా ప్రతికూలంగా ప్రభావితం చేస్తుంది. ఉమ్మడి నింపే ఇసుక వీలైనంత పొడిగా ఉండాలి; లేకపోతే కీళ్ళను పూర్తిగా నింపడం కష్టం. పేవింగ్ బ్లాక్ పొర యొక్క ఉపరితలంపై ఎఫ్లోరోసెన్స్ సమస్యను అధిగమించడానికి, కరిగే లవణాలను తొలగించడానికి ఉమ్మడి నింపే ఇసుకను కడగాలి.

సబ్గ్రేడ్ మరియు కావలసిన పారుదల లక్షణాలపై ఒత్తిడిని తగ్గించడానికి లోడ్ వ్యాప్తి లక్షణాలను కలిగి ఉన్న బేస్ మెటీరియల్స్ యొక్క ఇంజనీరింగ్ లక్షణాలు, బ్లాక్ పేవ్మెంట్ పనితీరుపై ముఖ్యమైన ప్రభావాన్ని కలిగి ఉంటాయి. స్థానిక లభ్యత మరియు ఆర్ధికశాస్త్రం సాధారణంగా డిజైన్ దశలో బేస్ మెటీరియల్ యొక్క ఎంపికను నిర్దేశిస్తాయి, అయితే బేస్ కోర్సులకు అనువైనదిగా భావించే పదార్థాలు అన్బౌండ్ పిండిచేసిన రాక్, వాటర్-బౌండ్ మకాడమ్, వెట్ మిక్స్ మకాడమ్, సిమెంట్ బౌండ్ పిండిచేసిన రాక్ / గ్రాన్యులర్ పదార్థాలు మరియు లీన్ సిమెంట్ కాంక్రీటు.

విస్తృత పరంగా, సబ్గ్రేడ్ బలహీనంగా ఉన్నచోట (5 కన్నా తక్కువ సిబిఆర్ విలువ కలిగి ఉంటుంది), కట్టుబడి ఉన్న కణిక పదార్థాల వాడకం, సిమెంట్ ట్రీట్డ్ పిండిచేసిన రాక్, సాపేక్షంగా సన్నగా ఉండే బేస్ అవసరం, అధిక బలం ఉన్న సబ్గ్రేడ్ల కోసం, అన్బౌండ్ పిండిచేసిన రాక్ ఉపయోగించబడిన. బేస్ మెటీరియల్ ఎంపిక సమయంలో వాతావరణ మరియు పర్యావరణ కారకాలను కూడా పరిగణనలోకి తీసుకోవడం అవసరం.

సాధారణంగా, వాణిజ్య రద్దీని ఆశించే చోట ఉప-స్థావరం అవసరం. సబ్బేస్ పదార్థాల నాణ్యత మూల పదార్థాల కంటే హీనమైనది మరియు సహజ కంకరలు, సిమెంట్ చికిత్స చేసిన కంకరలు మరియు ఇసుక మరియు స్థిరీకరించిన సబ్గ్రేడ్ పదార్థాలను కలిగి ఉంటుంది. ఉప-బేస్ పదార్థాల నాణ్యత అనుగుణంగా ఉండాలిఐఆర్సి: 37-2001.

ఇసుకతో నిండిన కీళ్ళతో బ్లాక్ పేవ్మెంట్ జలనిరోధిత పొర కాదు, అందువల్ల నిర్మాణం యొక్క ప్రారంభ దశలో కీళ్ళ ద్వారా బయటకు వచ్చే ఉపరితల నీటిని బయటకు తీసేందుకు జాగ్రత్త తీసుకోవాలి. ఇది17

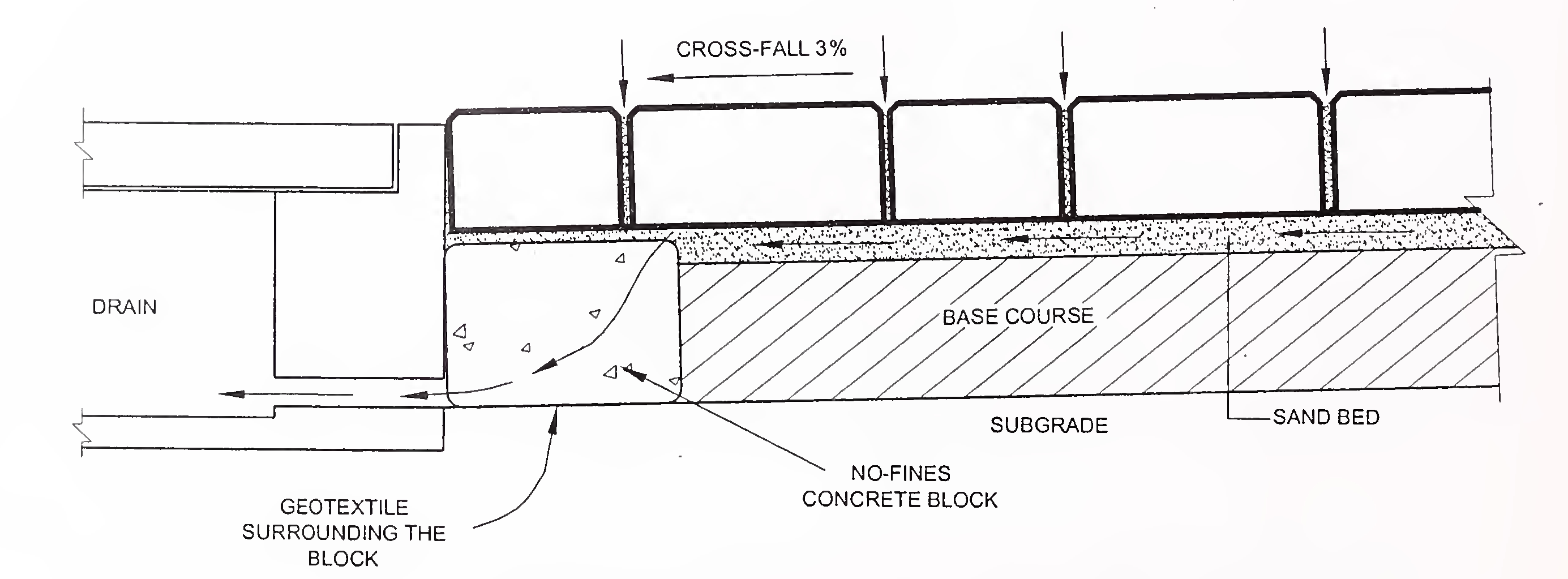

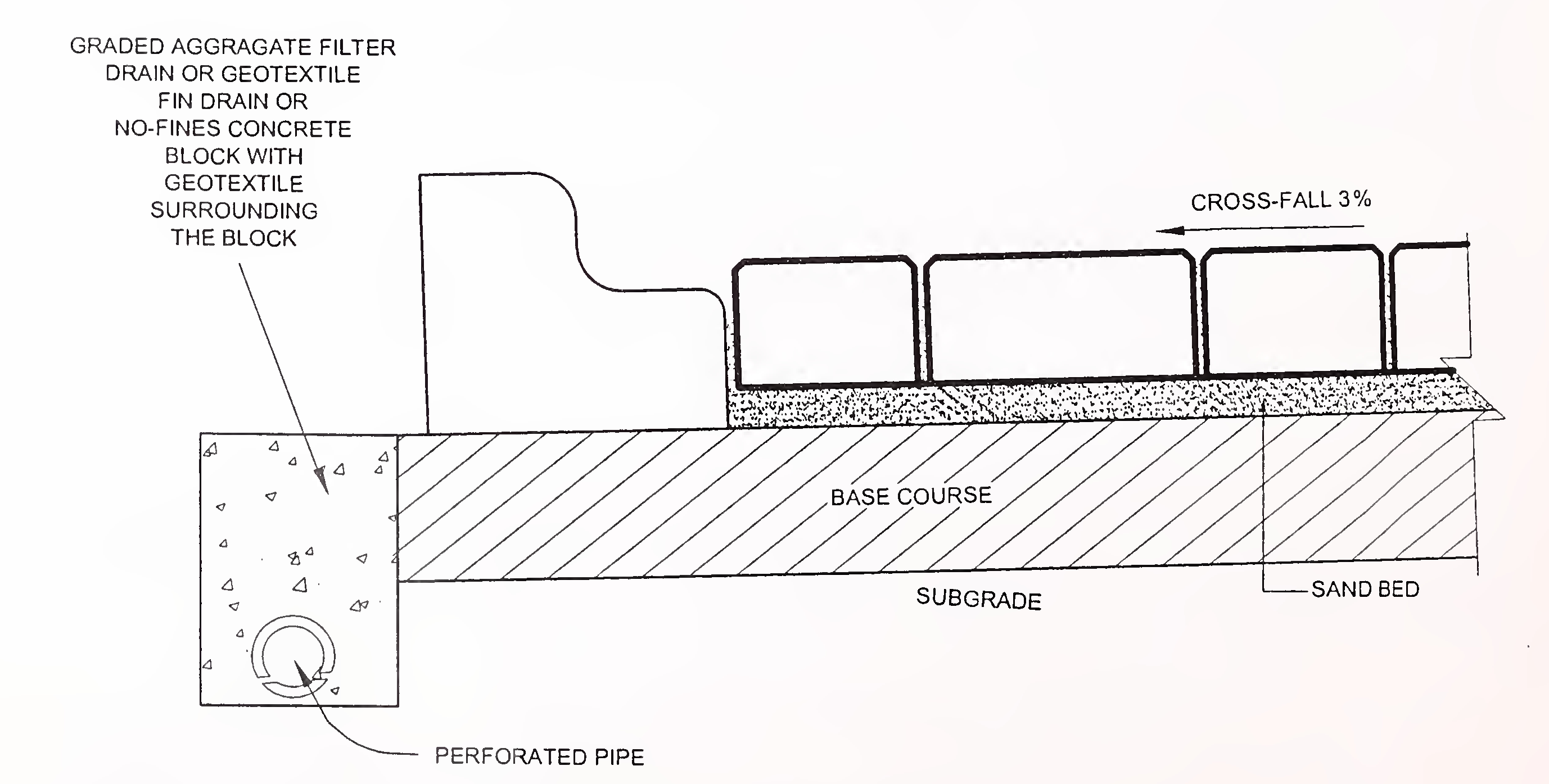

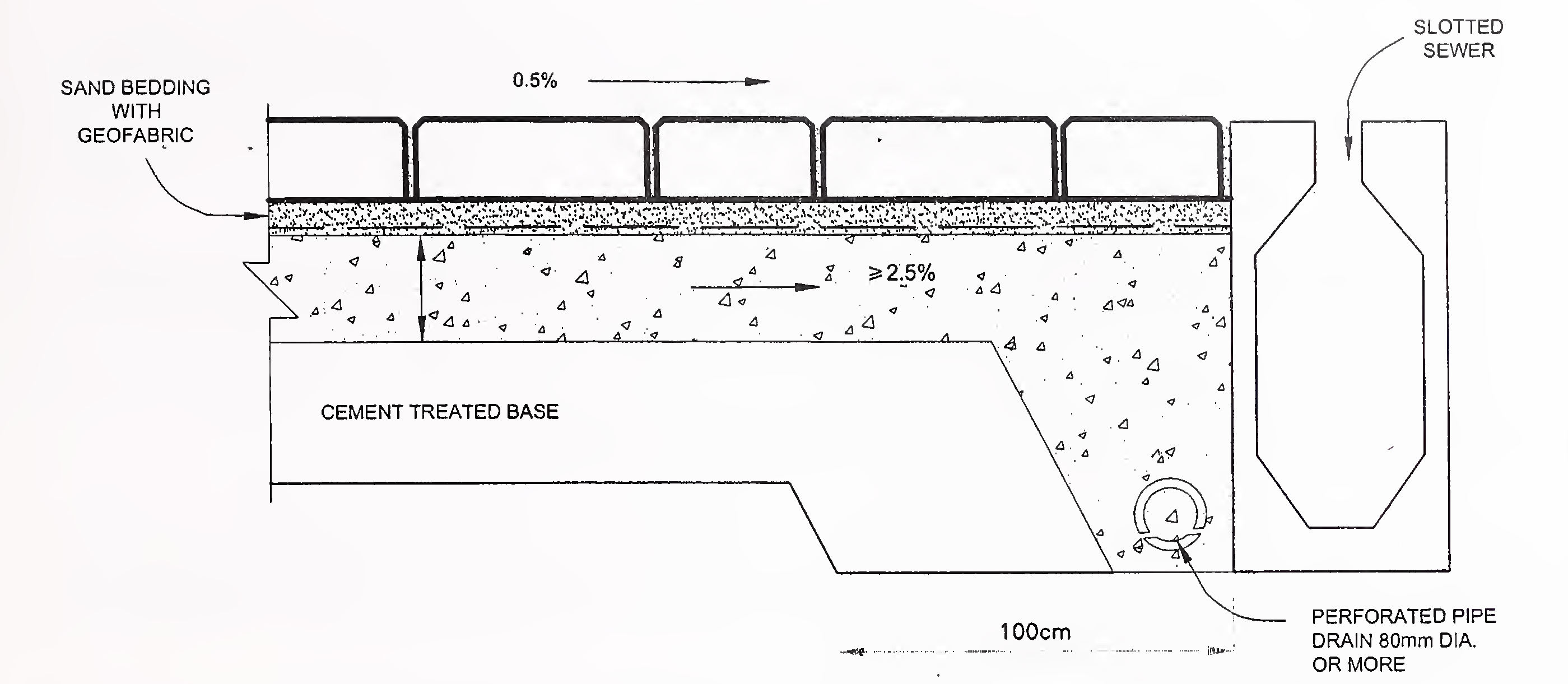

నీరు క్రింద ఇసుక మంచం, బేస్, సబ్-బేస్ మరియు సబ్గ్రేడ్ పొరలకు మార్గం కనుగొనవచ్చు. ఈ పొరలు ఉచిత ఎండిపోయేవి కాకపోతే, తగిన పారుదల అమరికను అందించాలి. అందించిన పారుదల సాధారణంగా వడపోత పదార్థం లేదా జియోటెక్స్టైల్ చుట్టూ ఉన్న ఉపరితల కాలువలను కలిగి ఉంటుంది, ఇది నీరు గుండా వెళ్ళడానికి వీలు కల్పిస్తుంది మరియు అదే సమయంలో పరుపు / జాయింటింగ్ ఇసుక నుండి తప్పించుకోకుండా చేస్తుంది. బ్లాక్ పేవ్మెంట్లో ఉపయోగించే సాధారణ ఉపరితల పారుదల అమరిక అత్తి పండ్లలో చూపబడింది. 9 మరియు 10.

అంజీర్ 11 లో షాన్ ఇసుక మంచం క్రింద ఎటువంటి జరిమానా కాంక్రీటు లేని పారుదల వ్యవస్థ. సేకరించిన నీటిని 80 మిమీ వ్యాసం కలిగిన చిల్లులు గల పైపు ద్వారా తీసుకోవాలి.

9. బ్లాక్ పేవ్మెంట్లో ఉపరితల పారుదల

ఒక బ్లాక్ పేవ్మెంట్లో ఉపరితల పారుదల18

పారుదల కోసం ఎటువంటి జరిమానా లేని కాంక్రీటు యొక్క బేస్ కోర్సుతో భారీగా రవాణా చేయబడిన కాంక్రీట్ బ్లాక్ పేవ్మెంట్ నిర్మాణం

ఉపరితల ప్రవాహాన్ని హరించడానికి 2 శాతం వాలు యొక్క క్రాస్ఫాల్ సాధారణంగా సరిపోతుంది, కాని నీటి గుంతలు ఏర్పడకుండా ఉండటానికి భారీగా రవాణా చేయబడిన రహదారుల విషయంలో 3 శాతం క్రాస్ఫాల్ను అందించడం అవసరం. బ్లాక్ పేవ్మెంట్ మ్యాన్హోల్స్, సైడ్ డ్రెయిన్స్ మొదలైన వాటి కంటే కనీసం 5 మి.మీ ఉండాలి.

బ్లాక్ పేవ్మెంట్ నిర్మాణంలో సబ్గ్రేడ్, సబ్-బేస్ మరియు బేస్ కోర్స్ పొరలు, పరుపు ఇసుక మరియు చివరకు బ్లాక్స్ వేయడం జరుగుతుంది. బ్లాక్ పేవింగ్ పూర్తిగా మాన్యువల్ శ్రమ ద్వారా చేయవచ్చు. ఏదేమైనా, సమర్థవంతమైన నిర్మాణ పనుల కోసం, ఈ ప్రత్యేకమైన ఉద్యోగం కోసం శ్రమశక్తికి సరైన శిక్షణ ఇవ్వాలి. సుగమం కూడా యాంత్రిక మార్గాల ద్వారా చేయవచ్చు.

బ్లాక్ పేవ్మెంట్ నిర్మించిన ఫౌండేషన్ పొర ఇది. సాంప్రదాయిక పేవ్మెంట్ల మాదిరిగా నీటి పట్టిక సబ్గ్రేడ్ కంటే కనీసం 600 మిమీ లోతులో ఉండాలి. సబ్గ్రేడ్ను 150 లేదా 100 మిమీ మందం కలిగిన పొరల్లో కుదించాలిఐఆర్సి: 36-1970. తయారుచేసిన సబ్గ్రేడ్ను డిజైన్ స్థాయిలలో mm 20 మిమీ సహనానికి గ్రేడ్ చేసి, కత్తిరించాలి, మరియు దాని ఉపరితల సమానత్వం 3 మీటర్ల సరళ అంచు క్రింద 15 మిమీ లోపల సహనం కలిగి ఉండాలి.

సంబంధిత IRC స్పెసిఫికేషన్లలో ఉన్న ప్రామాణిక విధానాలకు అనుగుణంగా బేస్ మరియు సబ్-బేస్ కోర్సులు నిర్మించబడతాయి,ఐఆర్సి: 37-2001,ఐఆర్సి: 50-1973, IRC: 51-1993, ఐఆర్సి: 63-1976,19 ఐఆర్సి: 19-1977. సిమెంట్ బౌండ్ బేస్ ప్రతిపాదించబడినప్పుడు దీనిని చుట్టిన లీన్ కాంక్రీటు ఉపయోగించి నిర్మించవచ్చుఐఆర్సి: ఎస్పీ -49. లో నాణ్యత నియంత్రణ పేర్కొనబడిందిఐఆర్సి: ఎస్పీ -11 వర్తించాలి. బ్లాక్ పేవ్మెంట్ యొక్క స్థాయి మరియు ఉపరితల క్రమబద్ధతను నిర్వహించడానికి పొరలను సరైన స్థాయికి మరియు గ్రేడ్కు నిర్మించడం చాలా అవసరం.

సంపీడనం తరువాత ఇసుక మంచం యొక్క మందం 20-40 మిమీ పరిధిలో ఉండాలి, అయితే, వదులుగా ఉన్న రూపంలో ఇది 25 నుండి 50 మిమీ వరకు ఉంటుంది. ఏదైనా స్థానికీకరించిన ప్రీకాంపాక్షన్ ప్రమాదాన్ని తగ్గించడానికి కాంపాక్ట్ మందాన్ని 20-25 మిమీకి పరిమితం చేయడం మంచిది, ఇది తుది బ్లాక్ ఉపరితల స్థాయిని ప్రభావితం చేస్తుంది. పరుపు ఇసుకను బేస్ లేదా సబ్బేస్ యొక్క ఉపరితలంపై స్థానిక మాంద్యాలను పూరించడానికి ఉపయోగించకూడదు. ఇసుకను ఉంచడానికి ముందు డిప్రెషన్లను ముందుగానే మరమ్మతులు చేయాలి.

ఉపయోగించాల్సిన ఇసుక ఏకరీతిగా వదులుగా ఉండాలి మరియు ఏకరీతి తేమ ఉండాలి. ఉత్తమ తేమ ఏమిటంటే, ఇసుక చాలా తడిగా లేదా చాలా పొడిగా లేనప్పుడు మరియు 6 నుండి 8 శాతం విలువను కలిగి ఉంటుంది. ఒక రోజు పనికి ఇసుక అవసరం ముందుగానే తయారు చేసి నిల్వ చేసి టార్పాలిన్ లేదా పాలిథిన్ షీట్లతో కప్పాలి.

ప్రాసెస్ చేయబడిన ఇసుక స్క్రీడ్ బోర్డుల సహాయంతో అవసరమైన మందానికి వ్యాపిస్తుంది. స్క్రీడ్ బోర్డులు 2-3 మీటర్ల దూరంలో గోళ్ళతో అందించబడతాయి, లాగినప్పుడు కావలసిన మందాన్ని ఇస్తుంది. గోరు యొక్క పొడవు అసంపూర్తిగా ఉన్న మందంలో అందించాల్సిన సర్చార్జీని పరిగణనలోకి తీసుకోవాలి. ప్రత్యామ్నాయంగా, స్క్రీడ్ను రెండు వైపులా ఉంచిన అంచు స్ట్రిప్స్పై గైడ్గా లాగవచ్చు. తారు పేవర్ను పెద్ద ప్రాజెక్టులలో ఉపయోగించవచ్చు. ఇసుక తరువాత 0.6 టన్నులు లేదా అంతకంటే ఎక్కువ బరువున్న ప్లేట్ వైబ్రేటర్లతో కుదించబడుతుంది. కావలసిన స్థాయిని సాధించినట్లు నిర్ధారించడానికి గ్రిడ్ నమూనాపై స్థాయి తనిఖీలు నిర్వహించబడతాయి. స్థానిక దిద్దుబాటు అదనపు ఇసుకను తొలగించడం లేదా జోడించడం ద్వారా పొరను సమం చేయడం మరియు కుదించడం ద్వారా చేయవచ్చు. బ్లాక్స్ ఉంచిన మరియు కుదించబడిన తరువాత ఇసుక యొక్క కొంత పరిష్కారం ఉంటుంది, ఇసుక మంచం స్థాయిని నిర్ణయించేటప్పుడు ఇది అనుమతించబడాలి.

బ్లాక్ పేవ్మెంట్ యొక్క ప్రొఫైల్పై బేస్ లేదా సబ్-బేస్ యొక్క ఉపరితలం యొక్క ప్రభావం అంజీర్లో వివరించబడింది. అక్రమ రవాణా తర్వాత బ్లాక్లు స్థిరపడతాయి, ఉపరితల ప్రొఫైల్ బేస్ / సబ్-బేస్ ప్రొఫైల్కు సమాంతరంగా మారుతుంది. ఇసుక మంచం కదిలే లోడ్ల కింద ఏకరీతి మందాన్ని umes హిస్తుంది.

సాధారణంగా మాన్యువల్ శ్రమ ద్వారా బ్లాక్లను వేయవచ్చు కాని చేతితో నెట్టివేసిన ట్రాలీలు వంటి యాంత్రిక సహాయాలు పనిని వేగవంతం చేస్తాయి.

సాధారణంగా, వేయడం అంచు స్ట్రిప్ నుండి ప్రారంభమై లోపలి వైపు వెళ్ళాలి. దంతాల బ్లాకులను ఉపయోగించినప్పుడు, రెండు సరిహద్దుల్లో వేయడం మధ్యలో కీళ్ళను సరిపోల్చడానికి సమస్యను సృష్టిస్తుంది. అందువల్ల, సాధ్యమైనంతవరకు, వేయడం ఒక దిశలో మాత్రమే కొనసాగాలి, సుగమం చేయవలసిన ప్రాంతం యొక్క మొత్తం వెడల్పుతో పాటు.

ప్రారంభ పంక్తిని గుర్తించేటప్పుడు, ఈ క్రింది వాటిని పరిగణించాలి:

పరుపు ఇసుక మరియు బ్లాక్ ఉపరితల ఆకారంపై బేస్-కోర్సు ఉపరితల ఆకారం యొక్క ప్రభావం

13. క్రమరహిత ఆకారపు అంచు సంయమనంతో ప్రారంభమవుతుంది21

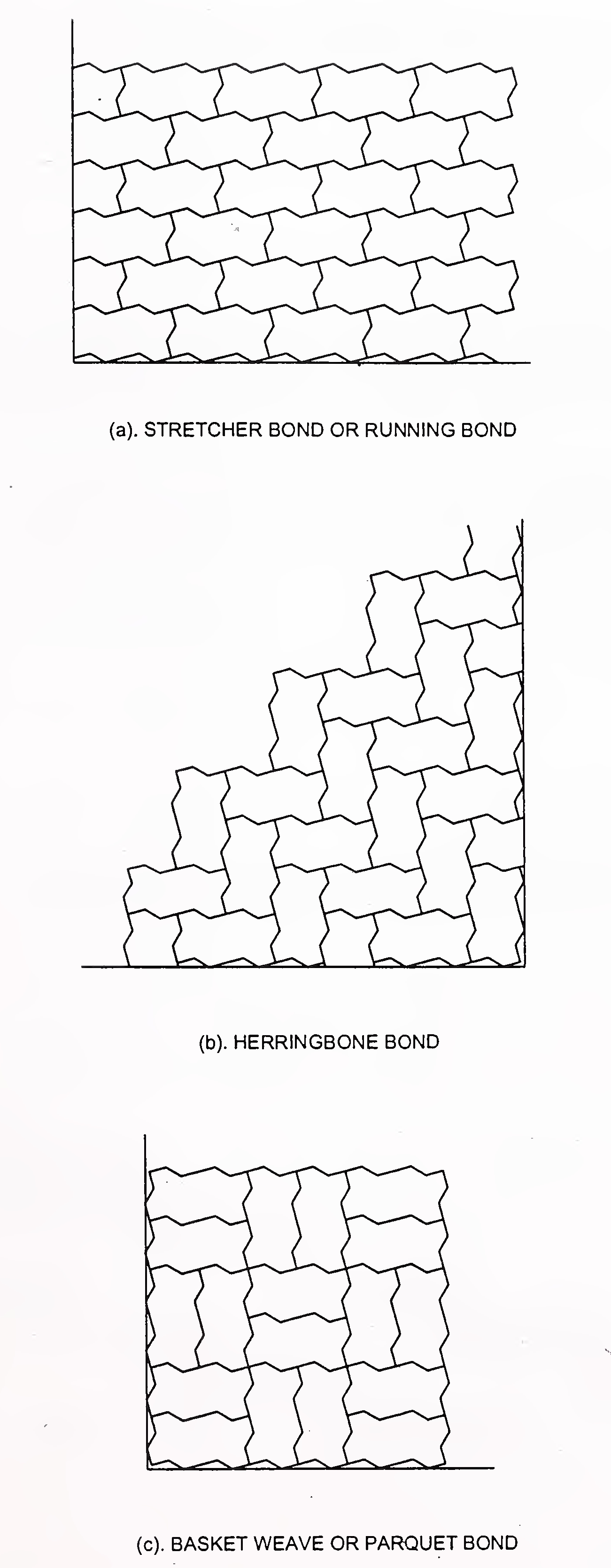

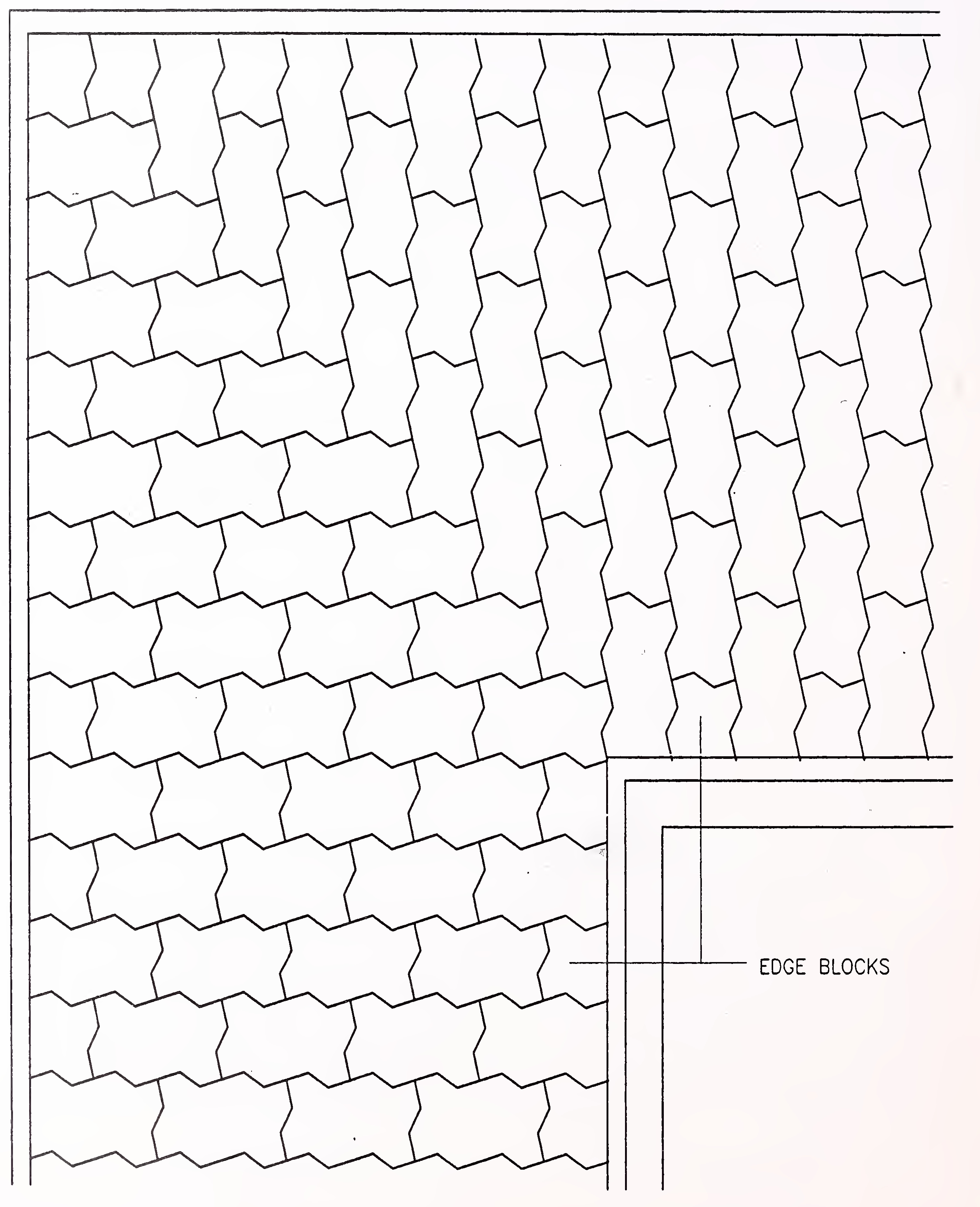

అవసరాలను బట్టి బ్లాకులను వేర్వేరు బంధాలు లేదా నమూనాలకు ఉంచవచ్చు. బ్లాక్ పేవింగ్ కోసం సాధారణంగా స్వీకరించబడిన కొన్ని ప్రసిద్ధ బాండ్లు:

ఈ బాండ్ల యొక్క సాధారణ లేఅవుట్ అంజీర్ 14 లో ఇవ్వబడింది.

ప్రారంభ పంక్తికి సంబంధించి, వేయడం నమూనాకు అవసరమైన విధంగా తుది ధోరణిని సాధించడానికి బ్లాకులను సరైన కోణంలో ఉంచాలి. అంచు నిగ్రహం సూటిగా మరియు సముచితంగా ఆధారితంగా ఉంటే, మొదటి వరుస బ్లాక్లు దాన్ని తగ్గించగలవు. క్రమరహిత ఆకారంలో మరియు అననుకూలంగా ఆధారిత అంచు నియంత్రణల కోసం, మొదటి వరుసను ఉంచడానికి కొన్ని వరుసల దూరంలో స్ట్రింగ్లైన్ ఏర్పాటు చేయాలి.

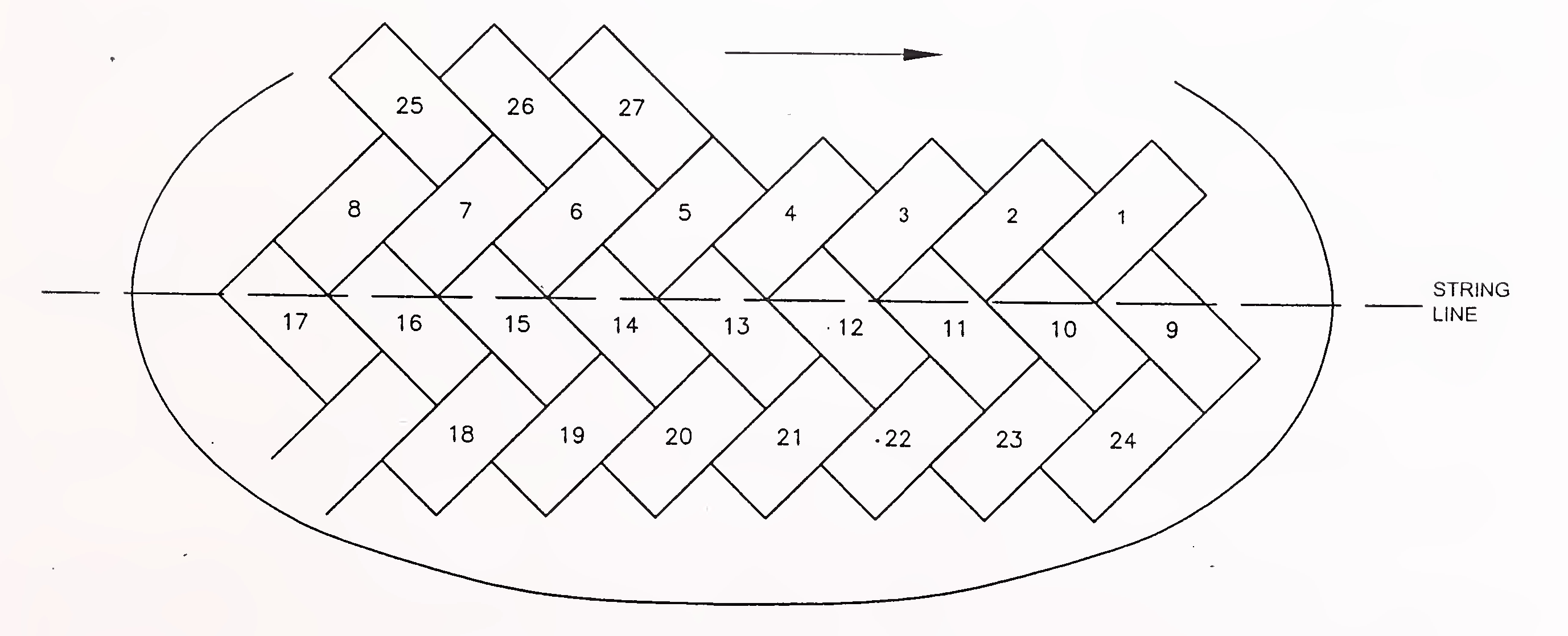

గేజ్ల సహాయంతో, ఉమ్మడి వెడల్పు స్పెసిఫికేషన్ (2 నుండి 4 మిమీ) మొదటి కొన్ని చదరపు మీటర్లలో తనిఖీ చేయాలి, ఇక్కడ బ్లాక్ అలైన్మెంట్ సరైనదని నిర్ధారించుకోవాలి. గతంలో ఉంచిన బ్లాకుల మధ్య బ్లాక్ను బలవంతం చేయవలసిన అవసరం లేకుండా వేగంగా మరియు సులభంగా వేయడానికి అనుమతించడానికి లేయింగ్ నమూనాలు మరియు ముఖాన్ని ఏర్పాటు చేయాలి (Fig. 15). ప్రారంభించడానికి, పూర్తి బ్లాక్లను ఉపయోగించాలి; తదనంతరం, అంచుల వద్ద కటింగ్ మరియు నింపడం అనుమతించబడుతుంది. ఎట్టి పరిస్థితుల్లోనూ బ్లాక్స్ వేయడం లేదా పరుపు ఇసుకలోకి కొట్టడం ఈ దశలో. పేవింగ్ బ్లాకులను కత్తిరించడానికి, హైడ్రాలిక్ లేదా మెకానికల్ బ్లాక్ కట్టర్లు లేదా పవర్ సాస్ ఉపయోగించబడతాయి. కట్ యూనిట్లు 50 మిమీ కంటే తక్కువ కనిష్ట పరిమాణాన్ని ఉపయోగించకూడదు, ఎందుకంటే ఇవి ఖచ్చితంగా కత్తిరించడం కష్టం మరియు ట్రాఫిక్ కింద తొలగించబడతాయి. స్థలం పెద్ద విభాగాన్ని ఉపయోగించడానికి అనుమతించని చోట, బదులుగా ప్రీమిక్స్డ్ కాంక్రీటు లేదా ఇసుక-సిమెంట్ మోర్టార్ ఉపయోగించండి.

5 మీటర్ల వ్యవధిలో, సుద్దమైన స్ట్రింగ్ లైన్ల వాడకం ద్వారా అమరిక, వేయడం నమూనా మరియు ఉమ్మడి వెడల్పులపై నియంత్రణను నిర్వహించవచ్చు.

సాంప్రదాయిక మాన్యువల్ పద్ధతిలో, ఇసుక సుమారుగా కత్తిరించబడుతుంది మరియు నైపుణ్యం కలిగిన కార్మికుడు (పెవియర్ అని పిలుస్తారు) ఇసుకను సమం చేస్తుంది మరియు తరువాత ఒక సుత్తిని ఉపయోగించి బ్లాక్ను పొందుపరుస్తుంది; మంచి ముగింపు పొందడానికి పూర్తి చేసిన పేవ్మెంట్ యొక్క నిరంతర వీక్షణను కలిగి ఉండటానికి అతను వెనుకకు పనిచేస్తాడు. ఒక పెవియర్, సహాయకుడితో పాటు, 50 నుండి 75 మీ2 రోజుకు సుగమం.

పై పద్ధతికి ప్రత్యామ్నాయంగా, బ్లాక్ పొరలు (సాధారణంగా నైపుణ్యం లేని కార్మికులు) పూర్తయిన ఉపరితలంపై పనిచేస్తాయి, ముందుకు కదులుతాయి.

వాంఛనీయ అవుట్పుట్ కోసం, సులభంగా సరిపోయే బ్లాక్ ఆకారాన్ని ఎంచుకోవడం ప్రయోజనకరంగా ఉంటుంది, కావాల్సిన పరిమాణం కార్మికుడి చేతిలో సులభంగా ఉంచగలిగేది; అదనంగా, బ్లాకులను సులభంగా నిర్వహించడానికి చాంబర్ చేయాలి మరియు వాటి బరువు 4 కిలోల కంటే తక్కువగా ఉండాలి.22

అంజీర్ 14. సాధారణ బంధం లేదా బంధం యొక్క నమూనా23

15. హెరింగ్బోన్ బంధంలో బ్లాకుల కోసం ముఖం వేయడం24

పూర్తయిన పేవ్మెంట్ యొక్క అవుట్పుట్ కార్మికుల శిక్షణతో విస్తృతంగా మారుతుంది, విస్తృత పరిధిలో 20 నుండి తక్కువ నుండి 120 మీ.2/ మనిషి-రోజు; మ్యాన్హోల్స్ మొదలైన వాటి చొరబాటు తక్కువగా ఉన్న పారిశ్రామిక హార్డ్ స్టాండింగ్ల కోసం అధిక ఉత్పాదనలు. పని వేగాన్ని కొనసాగించడానికి, మాన్యువల్ పేవింగ్ కోసం లేయింగ్ సైట్కు పేవింగ్ బ్లాక్స్ యొక్క తగినంత సరఫరాను నిర్వహించడం చాలా ముఖ్యం. సాధారణంగా, చేతితో నెట్టివేసిన ట్రాలీలు ఈ ప్రయోజనం కోసం సరిపోతాయి, కాని అనేక పెద్ద బృందాలను నియమించే పెద్ద ప్రాజెక్టులకు, శక్తితో కూడిన ట్రాలీల వాడకం ఉత్తమం.

సుగమం చేసే బ్లాక్లు ఒకదానికొకటి గట్టిగా కట్టుకోకుండా జాగ్రత్తలు తీసుకోవాలి, లేకపోతే వేయడం నమూనాలలో ఏకరూపత లేనిది ఉండవచ్చు మరియు బ్లాక్లు చిందులు లేదా పగుళ్లు కూడా ఉండవచ్చు. ఒక సుగమం యూనిట్ వేసేటప్పుడు, అది ప్రక్కనే వేయబడిన యూనిట్ ముఖానికి వ్యతిరేకంగా తేలికగా పట్టుకొని, నిలువుగా స్థానానికి జారడానికి అనుమతిస్తే 2 నుండి 4 మిమీ ఉమ్మడి వెడల్పులను నిర్వహించవచ్చు.

ప్రతి పనివాడు కొంచెం భిన్నమైన ఉమ్మడి వెడల్పులను ఉత్పత్తి చేయగలడు కాబట్టి, వర్క్ఫేస్తో పాటు పనివారిని తిప్పడం అవసరం, మరియు బ్లాక్లను వేయడం మరియు రవాణా చేసే సిబ్బందిని క్రమానుగతంగా పరస్పరం మార్చుకోవాలి.

సగటు ఉమ్మడి వెడల్పును కొలవవచ్చు మరియు తనిఖీ చేయవచ్చు, ప్రాజెక్ట్ సైట్ వద్ద సగటు పొడవు మరియు బ్లాకుల వెడల్పు యొక్క ప్రాతినిధ్య విలువలను గణాంకపరంగా నిర్ణయించడం ద్వారా, ఆపై కీళ్ల మధ్య సగటు దూరాన్ని పొందడం ద్వారా, 40 బ్లాక్లను వేరుగా చెప్పండి; లేదా ఉమ్మడి వెడల్పులను నేరుగా కొలవడం ద్వారా, క్రమాంకనం చేసిన, గట్టిపడిన ఉక్కు మాండ్రేల్ను ఉపయోగించి, యాదృచ్చికంగా ఎంచుకున్న ప్రదేశాల వరుసలో కీళ్ళలోకి బలవంతంగా, గణాంకపరంగా ప్రతినిధి సంఖ్యను పొందడం ద్వారా చేయవచ్చు.

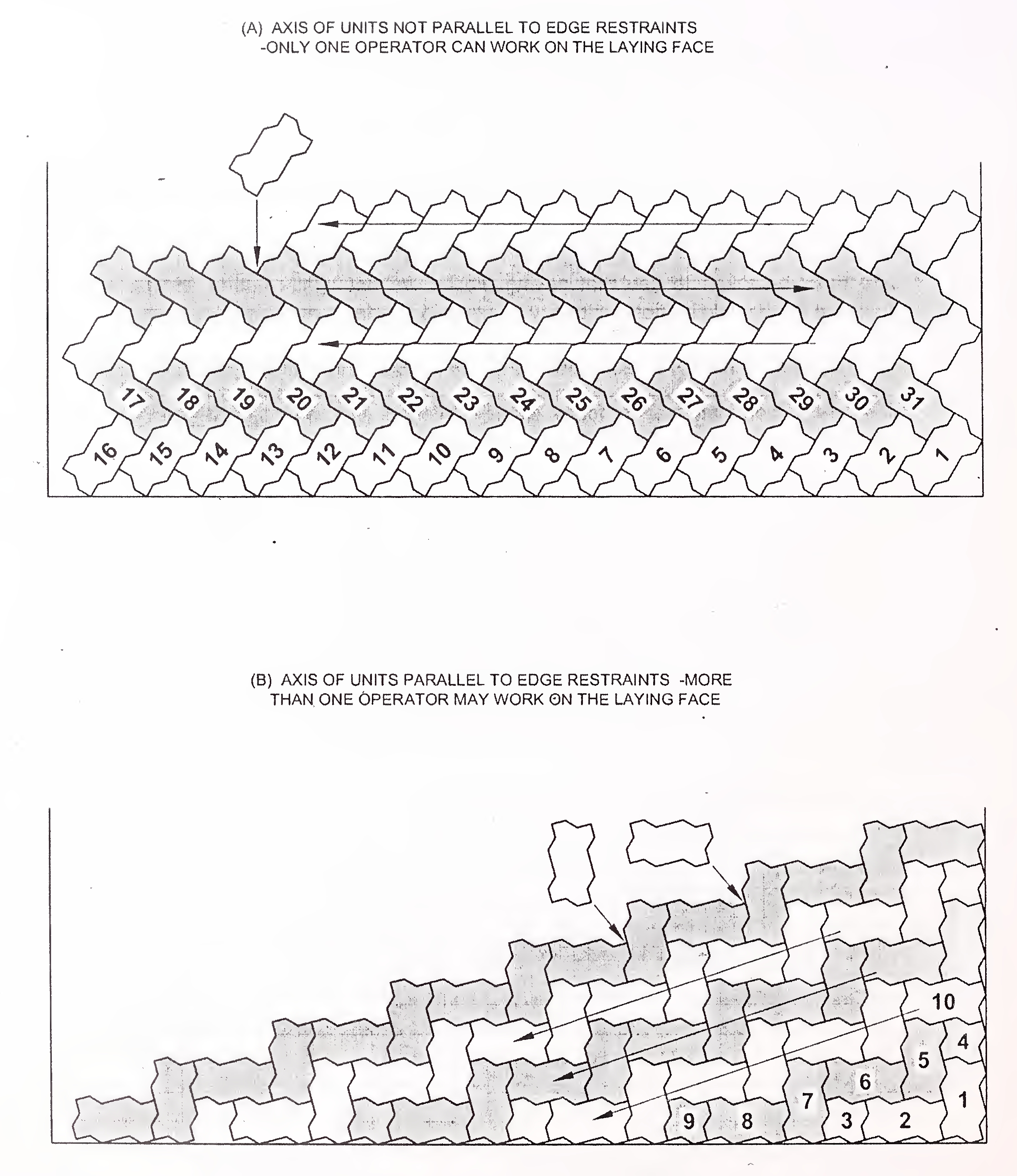

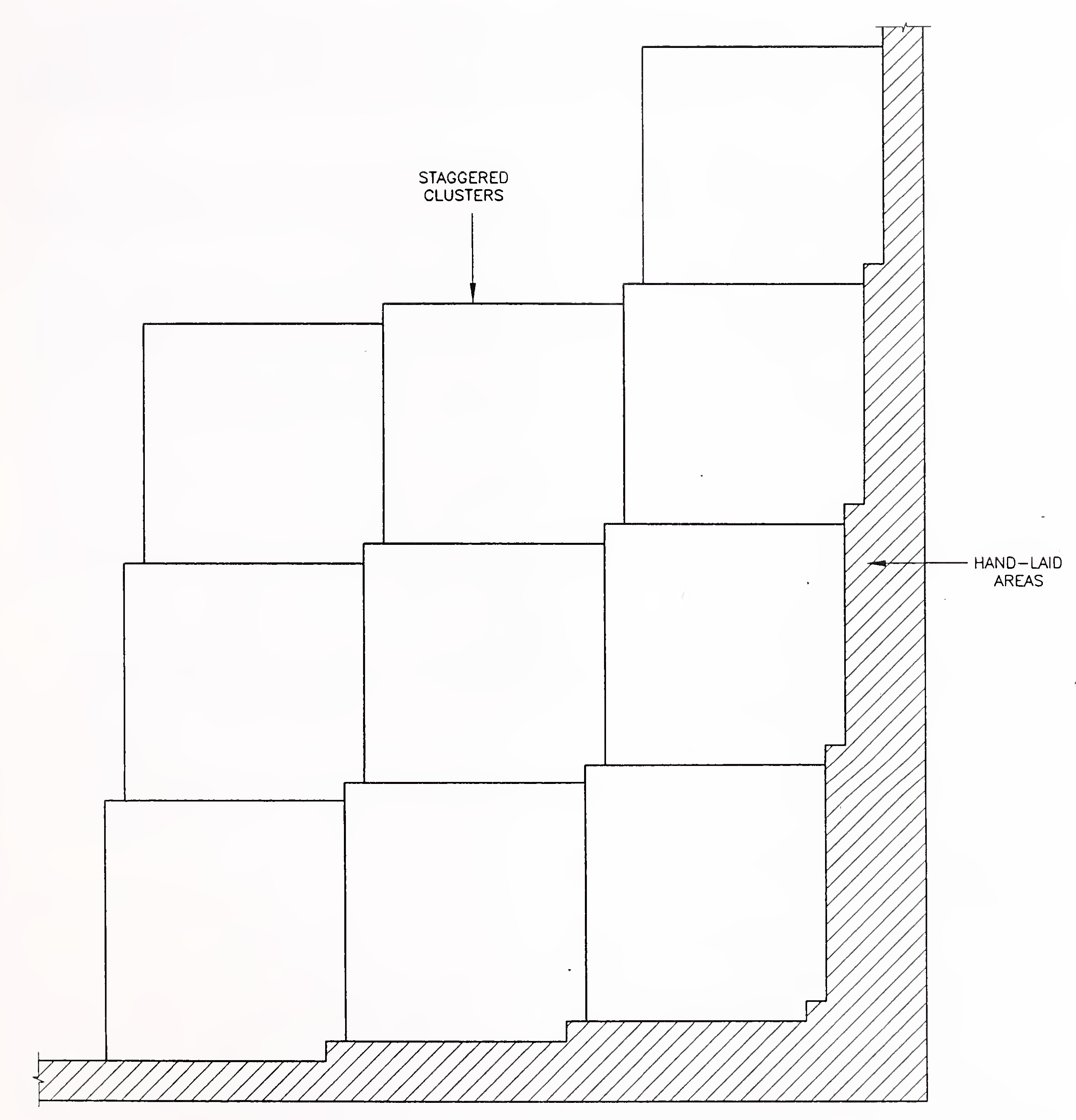

యాంత్రిక పొరలు వేయడానికి పేవింగ్ బ్లాకుల సమూహాలను రవాణా చేయడానికి మరియు ఉంచడానికి ప్రత్యేకమైన పరికరాలను ఉపయోగించడం అవసరం. సుగమం చేయడానికి అనువైన పేవింగ్ బ్లాక్ క్లస్టర్ యొక్క పరిమాణం సాధారణంగా 0.3 నుండి 0.5 మీ2 చేతితో పనిచేసే పరికరాల కోసం; పూర్తిగా యాంత్రిక పరికరాల కోసం, క్లస్టర్ ఉపరితల వైశాల్యం 1.2 మీ2. ఈ సమూహాలు బ్లాకుల మధ్య 3 మి.మీ.ల ఉమ్మడి స్థలాన్ని నిర్వహించడానికి రూపొందించబడ్డాయి, అవి కలిసి బిగించినప్పుడు (Fig. 16).

బ్లాక్స్ ప్రత్యేక క్లస్టర్లలో ఉంచబడినందున, ప్రక్కనే ఉన్న క్లస్టర్ల మధ్య కీళ్ళు పేవ్మెంట్ అంతటా అవిరామంగా నడుస్తుంటే దెబ్బతినే అవకాశం ఉంది. ఈ సమస్యను అధిగమించడానికి, క్లస్టర్లు అమర్చబడి ఉంటాయి, తద్వారా కీళ్ళు క్రమానుగతంగా క్లస్టర్ అక్షం వెంట మరియు అంతటా అస్థిరంగా ఉంటాయి లేదా ఈ కీళ్ళలో లింక్ బ్లాక్లు చేతితో వ్యవస్థాపించబడతాయి (Fig. 17).

యాంత్రిక వేయడం తయారీదారుతో సమన్వయం చేసుకోవాలి, తద్వారా బ్లాక్లు అవసరమైన నమూనాలో ప్యాలెట్లపై పేర్చబడి పంపిణీ చేయబడతాయి; కొన్ని సందర్భాల్లో, అవసరమైన ఉమ్మడి అంతరాలను కాపాడటానికి అంతరాల పక్కటెముకలను బ్లాకుల వైపులా వేయవచ్చు.

పరుపు ఇసుక మరియు దానిపై ఉంచిన బ్లాకుల సంపీడనం కోసం, వేయబడిన పేవింగ్ యూనిట్లపై వైబ్రేటరీ ప్లేట్ కాంపాక్టర్లను ఉపయోగిస్తారు; వైబ్రేటరీ ప్లేట్ కాంపాక్టర్ యొక్క కనీసం రెండు పాస్లు అవసరం. ప్రతి పేవింగ్ బ్లాక్ పైభాగం దాని ప్రక్కనే ఉన్న బ్లాకులతో సమం అయ్యే వరకు ఇటువంటి కంపన సంపీడనం కొనసాగించాలి. రోజు చివరి వరకు సంపీడనాన్ని వదిలివేయడం మంచి పద్ధతి కాదు, ఎందుకంటే కొన్ని బ్లాక్లు నిర్మాణ ట్రాఫిక్ కింద కదులుతాయి, దీని ఫలితంగా కీళ్ళు విస్తరించడం మరియు బ్లాక్ల యొక్క కమెర్ పరిచయం ఏర్పడతాయి, ఇవి బ్లాక్లను విడదీయడానికి లేదా పగుళ్లకు కారణమవుతాయి. సంపీడనం యొక్క ఏకరూపతను సాధించడానికి మరియు వేయడం యొక్క నమూనాను నిలుపుకోవటానికి పేవింగ్ బ్లాకులను వేసిన తరువాత సంపీడనంలో కనీస ఆలస్యం ఉండాలి; ఏది ఏమయినప్పటికీ, పేవ్మెంట్ పూర్తయిన తర్వాత తప్ప, కుప్పకూలిన ముఖం నుండి 1 మీ.25

16. యాంత్రిక పొరలలో సాధారణ బ్లాక్ క్లస్టర్26

17. బ్లాక్ క్లస్టర్ల యొక్క అస్థిరమైన సంస్థాపన

వేయబడిన బ్లాకుల కంపన సంపీడన సమయంలో, కొంత మొత్తంలో పరుపు ఇసుక వాటి మధ్య కీళ్ళలోకి పని చేస్తుంది; కీళ్ళలో ఇసుక ఎంతవరకు పని చేస్తుందో ఇసుక యొక్క పూర్వ-సంపీడన స్థాయి మరియు బ్లాక్ కాంపాక్టర్ వర్తించే శక్తిపై ఆధారపడి ఉంటుంది. ప్రామాణిక కాంపాక్టర్ల బరువు సుమారు 90 కిలోలు, ప్లేట్ వైశాల్యం 0.3 మీ2 మరియు సుమారు 15 kN యొక్క సెంట్రిఫ్యూగల్ శక్తిని వర్తింపజేయండి, హెవీ డ్యూటీ కాంపాక్టర్లు 300-600 కిలోల బరువు ఉండవచ్చు, ప్లేట్ వైశాల్యం 0.5-0.6 మీ.2 మరియు 30-65 kN యొక్క సెంట్రిఫ్యూగల్ శక్తిని వర్తించండి. పరుపు ఇసుక ముందుగా కుదించబడిన మరియు భారీగా27

అక్రమ రవాణా పేవ్మెంట్లు, హెవీ డ్యూటీ కాంపాక్టర్లను ఉపయోగించాలి. వైబ్రేటరీ ప్లేట్ కాంపాక్టర్ల ద్వారా సంపీడనం తరువాత, వైబ్రేటరీ రోలర్ యొక్క 2 నుండి 6 పాస్లు (రబ్బరు పూత డ్రమ్స్ లేదా 4 టన్నుల కన్నా తక్కువ స్టాటిక్ బరువు మరియు 0.6 మిమీ కంటే ఎక్కువ కాదు నామమాత్రపు వ్యాప్తి) పరుపు ఇసుక మరియు ఉమ్మడి సంపీడనానికి మరింత సహాయపడతాయి నింపడం.

పూర్తి ఉమ్మడి నింపడం యొక్క ప్రాముఖ్యతను ఎక్కువగా నొక్కి చెప్పలేము. పూర్తి చేయని లేదా పాక్షికంగా నిండిన కీళ్ళు బ్లాక్లను విక్షేపం చేయడానికి అనుమతిస్తాయి, ఇది వదులుగా ఉండే బ్లాక్లకు దారితీస్తుంది, బహుశా అంచులను మరియు స్థానికంగా కలవరపెట్టే పరుపు ఇసుక పొరను అంజీర్ 18 లో చూపిన విధంగా చూడవచ్చు.

పరుపు ఇసుక యొక్క సంపీడనం పూర్తయిన తరువాత (మరియు బ్లాకుల మధ్య కీళ్ళలో కొన్ని పరుపు ఇసుక బలవంతంగా వేయబడింది), సెక్షన్ 6 లో ఇచ్చిన విధంగా, కీళ్ళు పూర్తిగా ఇసుకతో నింపాలి. సౌలభ్యం కోసం తగిన ప్రదేశాలలో నిల్వ ఉంచండి. ఉమ్మడి నింపడంలో కనీస ఆలస్యం ఉండాలి; ఈ ప్రక్రియ ఏ సందర్భంలోనైనా, రోజు పని ముగిసేలోపు పూర్తి చేయాలి.

అంజీర్ 18. కీళ్ళను పూర్తిగా నింపాల్సిన అవసరం ఉంది28

ఉమ్మడి నింపడం యొక్క ఆపరేషన్ బ్లాక్ ఉపరితలంపై ఉమ్మడి నింపే ఇసుక యొక్క పలుచని పొరను వ్యాప్తి చేయడం మరియు చీపురు ద్వారా ప్రతి ఉమ్మడిలో ఇసుకను పని చేయడం. దీనిని అనుసరించి, కీళ్ళను పూరించడానికి చక్కటి ఇసుకను సులభతరం చేయడానికి హెవీ ప్లేట్ కాంపాక్టర్ యొక్క చాలా పాస్లు వర్తించబడతాయి. ఇసుకను చిన్న సర్చార్జితో ఉపరితలంపై విస్తరించాలి లేదా విస్తరించాలి.

ఉమ్మడి నింపడానికి పొడి ఇసుక మరియు పొడి బ్లాక్స్ ఉత్తమమైనవి, ఎందుకంటే తడిగా ఉన్న ఇసుక కీళ్ల పైభాగంలో అంటుకుంటుంది; బ్లాక్స్ తడిగా మరియు ఇసుక పొడిగా ఉంటే, ఇసుక మళ్ళీ ఉమ్మడి పైభాగంలో అంటుకుంటుంది. అందువల్ల, బ్లాక్స్ లేదా ఇసుక తడిగా ఉంటే, కీళ్ళు నిండినట్లు ఒక తప్పుడు అభిప్రాయాన్ని పొందవచ్చు, కాని తరువాతి వర్షం అవి వాస్తవానికి బోలుగా ఉన్నాయని తెలుస్తుంది. వాతావరణం ఇసుక మరియు బ్లాకులను పొడిగా అనుమతించకపోతే, ఉమ్మడి నింపే ఇసుకను తేలికగా నీరు చల్లడం ద్వారా కడగాలి. ఈ సందర్భంలో, కీళ్ళను పూర్తిగా పూరించడానికి ఇసుక, నీరు-చిలకరించడం మరియు ప్లేట్ సంపీడనం యొక్క అనేక చక్రాలు అవసరం.

అన్ని కీళ్ళు పూర్తిగా నిండిపోయే వరకు, బ్లాక్ పేవ్మెంట్పై ట్రాఫిక్ అనుమతించబడదు. పేవ్మెంట్లో సున్నం లేదా సిమెంట్ చికిత్స చేసిన పొరల విషయంలో, ట్రాఫిక్ అనుమతించబడటానికి ముందు, వీటిని నయం చేయడానికి వరుసగా కనీసం 14 మరియు 7 రోజులు ఇచ్చేలా చూడాలి. ట్రాఫిక్ మరియు / లేదా వాతావరణం ద్వారా బహిర్గతమయ్యే ఏవైనా అసంపూర్తిగా నిండిన కీళ్ళు వెంటనే నిండినట్లు నిర్ధారించడానికి బ్లాక్ పేవ్మెంట్ను తరచుగా తనిఖీ చేయాలి. రహదారి నుండి దుమ్ము మరియు డెట్రిటస్ కీళ్ల ఉపరితలం బిగించే వరకు ఇటువంటి తనిఖీలను కొనసాగించాలి.

వేసేటప్పుడు, ఉపరితల సహనం, క్రింద ఇవ్వబడింది:

| పొర / అంశం | ఓరిమి |

|---|---|

| సబ్గ్రేడ్ | నామినేటెడ్ స్థాయి యొక్క +0, -25 మిమీ |

| సబ్గ్రేడ్ / సబ్-బేస్ ఎంచుకోండి | నామినేటెడ్ స్థాయి యొక్క +0, -20 మిమీ |

| బేస్ కోర్సు |

-0, నామినేటెడ్ స్థాయి +10 మి.మీ. 3 మీ సరళ అంచు నుండి 10 మిమీ విచలనం |

| ప్రణాళిక విచలనం ఏదైనా 3 మీ లైన్ నుండి ఏదైనా 10 మీ లైన్ నుండి |

10 మిమీ (గరిష్టంగా) 20 మిమీ (గరిష్టంగా) |

| చొరబాట్లు, చానెల్స్, అంచు పరిమితులను ఇతర చోట్ల 3 మీ లైన్ నుండి లంబ విచలనం | +3 మిమీ, -0 మిమీ |

| ప్రక్కనే ఉన్న పేవింగ్ యూనిట్ల మధ్య ఉపరితల స్థాయిలో గరిష్ట వ్యత్యాసం | + 10 మిమీ, -15 మిమీ |

| నియమించబడిన స్థాయి నుండి పూర్తయిన ఉపరితల స్థాయి యొక్క విచలనం | +10 మిమీ, -15 మిమీ |

| ఉమ్మడి వెడల్పు పరిధి | 2 మిమీ నుండి 4 మిమీ వరకు |

| పరిధి వెలుపల కీళ్ల శాతం | 10% గరిష్టంగా. 10 మీ లైన్ వెంట |

| నామమాత్ర ఉమ్మడి వెడల్పు | 3 మి.మీ.29 |

ముఖ్యంగా, వివరించడంలో మూడు ముఖ్యమైన అంశాలు ఉన్నాయి. ఇవి :

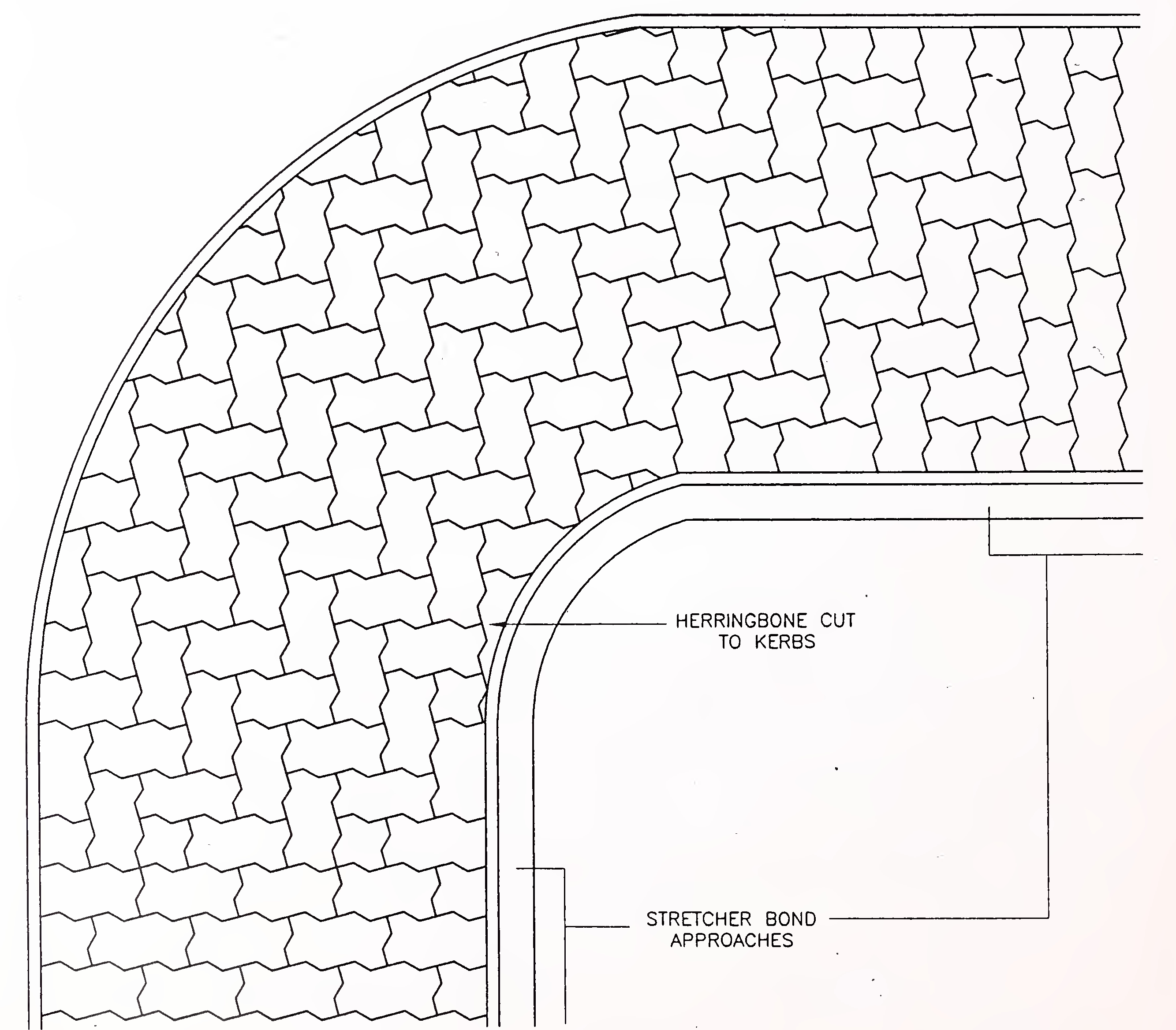

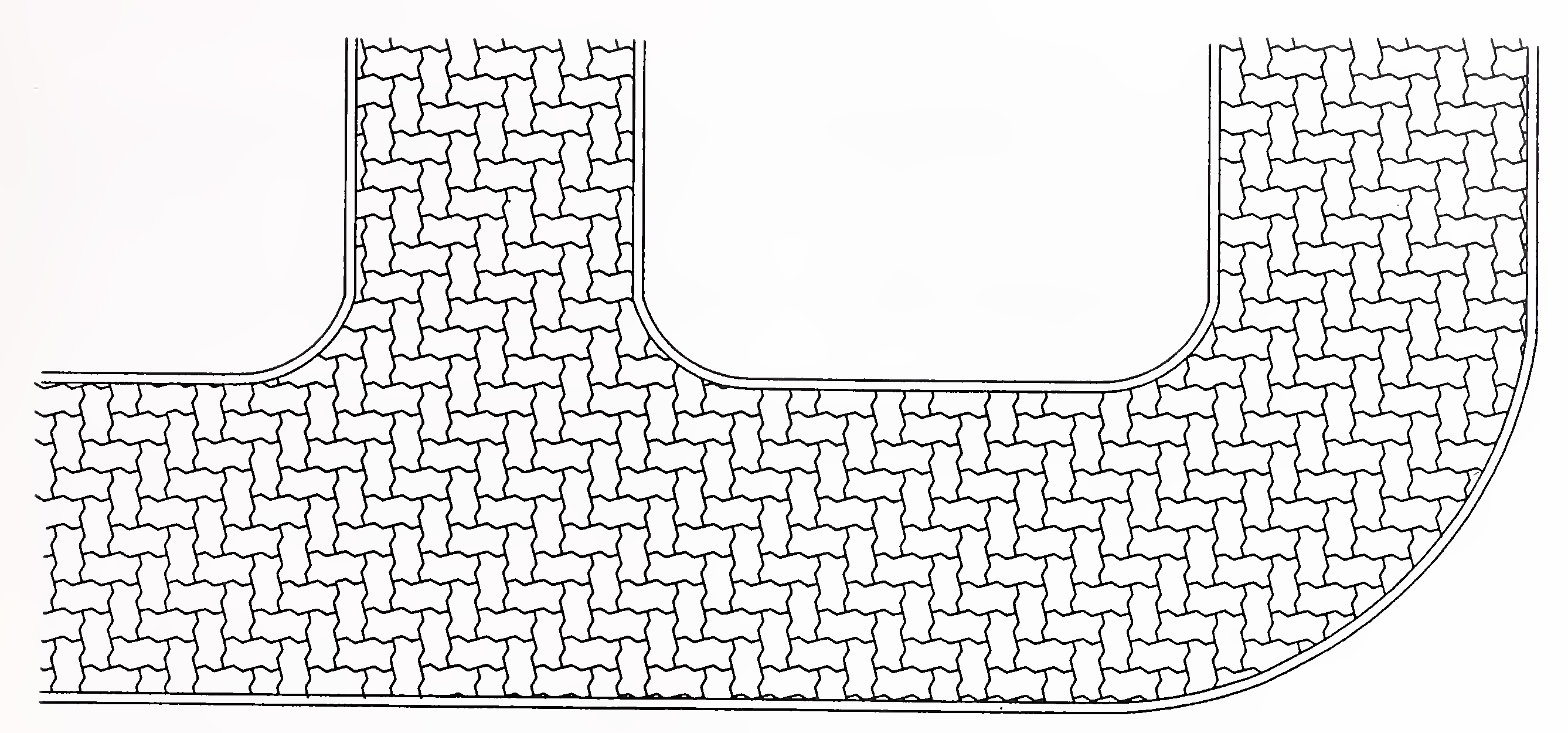

అంచు పరిమితులకు తగినట్లుగా పేవింగ్ యూనిట్లను కత్తిరించడం అవసరం. బ్లాక్ కటింగ్లో చిన్న లోపాల యొక్క దృశ్య ప్రభావాలను తగ్గించడానికి అంచు వలె సారూప్య లేదా విరుద్ధమైన రంగు యొక్క దీర్ఘచతురస్రాకార బ్లాక్లు ఉపయోగించబడ్డాయి. వికారమైన మరియు బలహీనమైన నిర్మాణ కీళ్ళను నివారించడానికి, వక్రరేఖ వద్ద వేయడం సరళిని మార్చడం చాలా మంచిది. ఉదాహరణకు, అంజీర్ 19 లో చూపినట్లుగా, వక్రరేఖను హెరింగ్బోన్ బంధంలో వ్యవస్థాపించవచ్చు మరియు ఇంకా పేవ్మెంట్ విధానాలపై స్ట్రెచర్ బాండ్కు తిరిగి రావచ్చు.

19. హెరింగ్బోన్ బంధంలో వక్రత మరియు స్ట్రెచర్ బంధంలో విధానాలు30

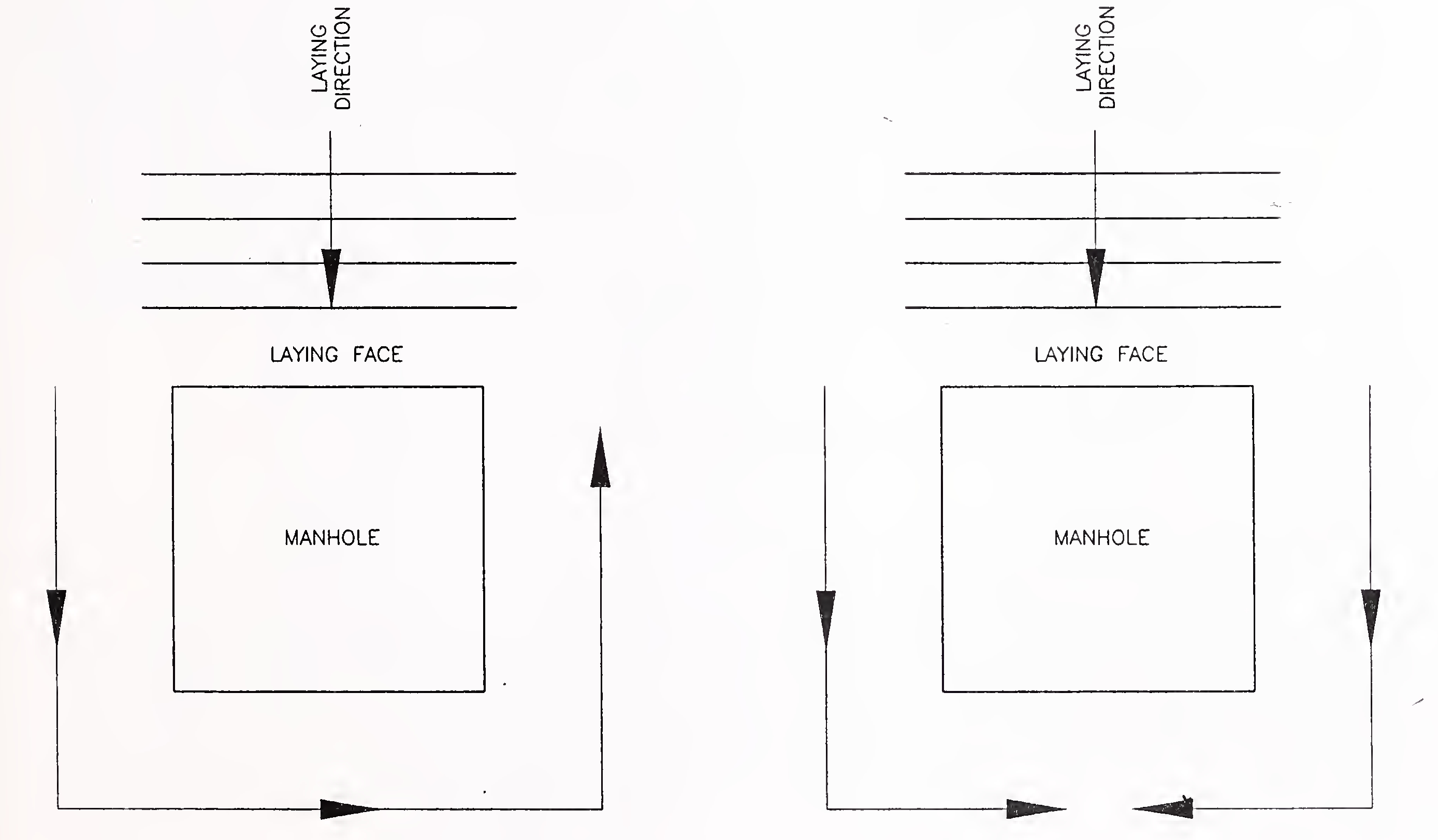

కొన్ని పేవ్మెంట్లలో, నగర వీధుల్లో మాదిరిగా, మ్యాన్హోల్స్, డ్రైనేజ్ గల్లీలు మొదలైన అనేక చొరబాట్లు ఉండవచ్చు, ఇక్కడ పేవ్మెంట్తో ఈ చొరబాట్లను సంభోగం చేయడం అవసరం. మ్యాన్హోల్ చుట్టూ ఇది ఎలా చేయాలో అంజీర్ 20 చూపిస్తుంది.

చొరబాట్ల చుట్టూ, చొరబాటుకు రెండు వైపులా ఒకేసారి వేయడం మంచి అభ్యాసం, తద్వారా మూసివేత ప్రారంభ వర్క్ఫేస్ నుండి దూరంగా ఉంటుంది, చొరబాటు చుట్టూ పేవ్మెంట్ను మోసుకెళ్ళకుండా, అసలు లేయింగ్ ముఖానికి (Fig. 20) తిరిగి రాకుండా ఉండటానికి ముగింపు లోపం.

20. మ్యాన్హోల్ చుట్టూ బ్లాక్ వేయడం

రహదారి పేవ్మెంట్ యొక్క అమరికలో మార్పులు కొన్ని సార్లు ప్రత్యేక బ్లాకులను ఉపయోగించడం ద్వారా సాధించవచ్చు. అయినప్పటికీ, హెరింగ్బోన్ బాండ్లో ఇన్స్టాల్ చేయగల ఒక బ్లాక్ను ఎంచుకోవడం మరియు అంచు పరిమితులకు తగినట్లుగా బ్లాక్లను కత్తిరించడం సాధారణంగా సులభం. సౌందర్య అవసరాలు లేదా సుగమం యూనిట్ యొక్క ఆకారం స్ట్రెచర్ బాండ్ వాడకాన్ని నిర్దేశిస్తే, అప్పుడు బ్లాకులను కత్తిరించకుండా అమరికలో 90 ° ఆకార మార్పు మాత్రమే సాధించవచ్చు (Fig. 21). ఖండనలలో, హెరింగ్బోన్ బాండ్ లేయింగ్ సరళిని అవలంబిస్తే, నిర్మాణ కీళ్ళు అవసరం లేకుండా సుగమం కొనసాగవచ్చు (Fig. 22). దీనికి ప్రత్యామ్నాయం ప్రధాన రహదారి మరియు ప్రక్క వీధుల మధ్య దీర్ఘచతురస్రాకార సుగమం యూనిట్ల భుజం (మద్దతు) కోర్సును వ్యవస్థాపించడం; ఇది రెండు రహదారి మార్గాల్లో వేర్వేరు లేయింగ్ నమూనాలను ఉపయోగించడానికి అనుమతిస్తుంది.

అనుబంధం -1 వేయడానికి ప్రత్యేకతలు ఇస్తుంది. బ్లాకుల తయారీ మరియు పరీక్ష కోసం పేవింగ్ (ప్రచురణలో) కోసం ప్రీకాస్ట్ కాంక్రీట్ బ్లాక్స్ కోసం BIS లక్షణాలు అనుసరించవచ్చు.31

Fig. 21. స్ట్రెచర్ బాండ్ ఉపయోగించి అమరికలో 90 ° మార్పు32

Fig. 22. అమరికలో మార్పులకు హెరింగ్బోన్ బంధం యొక్క అనుసరణ

ఇతర రహదారి పనుల మాదిరిగానే, సుదీర్ఘ సేవలను అందించడానికి బ్లాక్ పేవ్మెంట్ను కూడా నిర్వహించాలి. బ్లాక్ పేవ్మెంట్ నిర్వహణ అవసరం తక్కువ. బ్లాక్ పేవ్మెంట్ వేయబడిన వెంటనే ప్రారంభ నిర్వహణ అవసరం, కీళ్ళలో ఇసుకను తనిఖీ చేయడానికి ఒకటి లేదా రెండు వారాల తర్వాత చెప్పండి. తదనంతరం, నిర్వహణ ఏదైనా దెబ్బతిన్న బ్లాక్ / బ్లాక్లను భర్తీ చేయడం లేదా స్థిరపడిన విభాగాన్ని ఏదైనా ఉంటే పెంచడం. బ్లాక్ పేవ్మెంట్ల విషయంలో కేబుల్ డక్ట్ వేసిన తరువాత మరమ్మత్తు చాలా సులభం. కట్ చేసిన ప్రాంతాన్ని ఎటువంటి మచ్చ లేకుండా తిరిగి ఉంచవచ్చు.

బ్లాక్స్ వేసిన ఒక వారం తరువాత, కీళ్ళ వద్ద ఇసుక ఏమైనా నష్టపోతుందో లేదో తెలుసుకోవడానికి ఉపరితలం పరిశీలించాల్సిన అవసరం ఉంది. ఇసుక స్థాయి ఎక్కడ పడిపోయిందో దాన్ని తిరిగి ఏర్పాటు చేయాలి. ఇసుక స్థాయి స్థిరీకరించబడే వరకు ఈ రకమైన తనిఖీ రెండు నుండి మూడు నెలల వరకు కొనసాగాలి మరియు అగ్రస్థానం అవసరం లేదు. కాలక్రమేణా కీళ్ళు చక్కటి దుమ్ము మరియు డెట్రిటస్ను అందుకుంటాయి, తద్వారా అవి జలనిరోధితంగా మారుతాయి. వర్షాల సమయంలో ఈ కీళ్ళు కలుపు మొక్కలు పెరగడానికి అనుమతిస్తాయి కాని ఇవి సాధారణంగా ట్రాఫిక్తో తొలగించబడతాయి. ఒకవేళ అది తొలగించబడకపోతే హెర్బిసైడ్ చల్లడం ద్వారా లేదా మాన్యువల్ తొలగింపు ద్వారా వీటిని నియంత్రించాల్సి ఉంటుంది. అయితే, వార్షిక తనిఖీ అవసరం.

దెబ్బతిన్న బ్లాకులను పున in స్థాపించడం కోసం, నిర్మాణంలో ఉపయోగించిన స్థలాల నుండి కొద్ది శాతం బ్లాకులను నిల్వ చేయడం అవసరం. అసలు బ్లాక్లతో సరిపోలిన తరువాతి తేదీలో బ్లాక్ల పరిమాణం మరియు రంగు పొందడం కష్టం. ముఖ్యమైన ప్రాజెక్టుల కోసం, తదుపరి ఉపయోగం కోసం బ్లాక్లను 1 శాతం నుండి 3 శాతం ప్రారంభ సరఫరా చేయడం సాధారణం.33

నివారణ నిర్వహణలో భాగంగా, రంగును పెంచడానికి, బ్లాకుల శోషక స్వభావాన్ని తగ్గించడానికి మరియు ఉపరితల దృ ough త్వాన్ని మెరుగుపరచడానికి సిలికాన్, యాక్రిలిక్స్ మరియు సిలికా ఫ్లోయిడ్స్ వంటి సమ్మేళనాలను ఉపయోగించి బ్లాకులను మూసివేయవచ్చు. ఈ పూత 1 నుండి 3 సంవత్సరాల జీవితాన్ని కలిగి ఉంటుంది మరియు అందువల్ల అవి అవసరానికి అనుగుణంగా పునరావృతం చేయాలి. ఈ రసాయనాలలో చాలా మన్నికైనది ద్రావకం ద్వారా సంక్రమించే యాక్రిలిక్, ఇవి రాపిడి నిరోధకతను కలిగి ఉంటాయి మరియు 60 ° C వద్ద కూడా చిందటం యొక్క రసాయన ప్రభావాలను తగ్గిస్తాయి.

బ్లాక్ పేవ్మెంట్ శుభ్రపరచడం యాంత్రిక చీపురు, కంప్రెషర్ లేదా మాన్యువల్ మార్గాల ద్వారా కూడా చేయవచ్చు. కొన్ని మరకలను తొలగించడానికి, ఆక్సాలిక్, ఎసిటిక్ మరియు ఫాస్పోరిక్ ఆమ్లాలు వంటి రసాయనాలను ఉపయోగిస్తారు. మరకలు ఎక్కువ లోతులోకి చొచ్చుకుపోయిన బ్లాకులను భర్తీ చేయడం కొన్నిసార్లు ఉపయోగకరంగా ఉంటుంది.34

అనుబంధం

కాంక్రీట్ బేస్ యొక్క పూర్తయిన ఉపరితలం కాంక్రీట్ బ్లాకుల డిజైన్ ప్రొఫైల్తో ± 10 మిమీ లోపల సరిపోలాలి.

కంపన రోబర్తో కంప్రెషన్ చేయాలి. సాధారణ రోలర్లు పనిచేయలేని నిషేధిత ప్రాంతాల్లో, చేతితో పట్టుకునే లేదా ప్లేట్ వైబ్రేటర్లను నియమించాలి.

పరుపు ఇసుక పొర ఒకే మూలం నుండి లేదా కింది గ్రేడింగ్ సాధించడానికి మిళితం చేయాలి.

| IS జల్లెడ పరిమాణం | శాతం ఉత్తీర్ణత |

| 9.52 మి.మీ. | 100 |

| 4.75 మి.మీ. | 95-100 |

| 2.36 మి.మీ. | 80-100 |

| 1.18 మి.మీ. | 50-95 |

| 600 మైక్రాన్ | 25-60 |

| 300 మైక్రాన్ | 10-30 |

| 150 మైక్రాన్ | 0-15 |

| 75 మైక్రాన్ | 0-10 |

ఒకే పరిమాణ, గ్యాప్-గ్రేడెడ్ ఇసుక లేదా అధిక మొత్తంలో జరిమానాలు ఉన్నవి ఉపయోగించబడవు. ఇసుక కణాలు కోణీయ రకంగా ఉండాలి.

ఉమ్మడి నింపే ఇసుక 2.35 మిమీ జల్లెడను దాటి బాగా గ్రేడ్ చేయాలి. కింది గ్రేడింగ్ సిఫార్సు చేయబడింది:

| జల్లెడ పరిమాణం | శాతం ఉత్తీర్ణత |

| 2.36 మి.మీ. | 100 |

| 1.18 మి.మీ. | 90-100 |

| 600 మైక్రాన్ | 60-90 |

| 300 మైక్రాన్ | 30-60 |

| 150 మైక్రాన్ | 15-30 |

| 75 మైక్రాన్ | 0-10 |

ఉమ్మడి నింపే ఇసుకలో సిమెంట్ వాడటం సాధారణ పద్ధతిగా సిఫారసు చేయబడలేదు ఎందుకంటే సిమెంటు ఇసుక సులభంగా తొలగిపోయే భాగాలలోకి పగుళ్లు ఏర్పడే అవకాశం ఉంది.

ఈ లేయింగ్ కోర్సు యొక్క సగటు మందం 20 నుండి 40 మిమీ ఉండాలి.

ఇసుక కొద్దిగా తేమగా ఉండాలి, మరియు తేమ బరువు ద్వారా 4 శాతం ఉండాలి.35

ఇది బంకమట్టి మరియు సిల్ట్ బరువు ద్వారా 3 శాతానికి మించకూడదు మరియు పదార్థాలు హానికరమైన లవణాలు లేదా కలుషితాల నుండి ఉచితం.

పరుపు పొర యొక్క పూర్తయిన ఉపరితలం డ్రాయింగ్లలో సూచించిన విధంగా డిజైన్ ప్రొఫైల్తో సరిగ్గా సరిపోతుంది.

పరుపు పొరలను ఉంచే ముందు, కాంక్రీటు యొక్క ఉపరితలం తుడుచుకోవడం ద్వారా క్లియర్ చేయాలి.

పరుపు పొర యొక్క పూర్తయిన ఉపరితలంపై నడక లేదా డ్రైవింగ్ అనుమతించబడదు.

బ్లాక్స్ వేయడం జరుగుతుంది, ఖచ్చితంగా సూచించిన స్థాయి మరియు ప్రొఫైల్ వద్ద మరియు గల్లీ గదులకు మంచి ఉపరితలం ప్రవహించే విధంగా హామీ ఇవ్వబడుతుంది.

గల్లీ గదులు మరియు తనిఖీ గుంటల చుట్టూ పేవ్మెంట్ పైన పేర్కొన్న మూలకాల కంటే 5 మిమీ ఎత్తు ఉంటుంది.

బ్లాక్స్ ఇంజనీర్ దర్శకత్వం వహించిన నమూనాకు లేదా డిజైనర్ సిఫారసు చేసిన నమూనాకు వేయాలి. బ్లాక్స్ ఒకదానికొకటి వీలైనంత గట్టిగా వేయాలి. గరిష్ట ఉమ్మడి వెడల్పు 4 మిమీకి పరిమితం చేయాలి.

కనెక్షన్లు లేదా అంచులతో పాటు తప్ప విరిగిన బ్లాక్లను వేయడం అనుమతించబడదు. ఒక ప్రయోజనం విరిగిన బ్లాక్ యొక్క గరిష్ట పొడవు 100 మిమీ. బ్లాక్లను విచ్ఛిన్నం చేయడం “బ్లాక్ స్ప్లిటర్” లేదా మెకానికల్ రంపంతో చేయాలి.

స్పెసిఫికేషన్ ప్రకారం చక్కటి కోణీయ ఇసుక కీళ్ళలోకి బ్రష్ చేయాలి, ఆ తరువాత స్వచ్ఛమైన ఉపరితలంపై వైబ్రేటింగ్ ప్లేట్ కాంపాక్టర్తో సంపీడనం జరుగుతుంది. సంపీడనం తరువాత, మళ్ళీ చక్కటి కోణీయ ఇసుక కీళ్ళలోకి బ్రష్ చేయాలి.

పూర్తయిన ఉపరితలం కోసం ఉపరితల సహనం డిజైన్ స్థాయి నుండి mm 10 మిమీ ఉండాలి.

బేస్ కోర్సు కోసం ఉపరితల సహనం నామినేటెడ్ స్థాయి నుండి 0 నుండి +10 మిమీ మరియు 3 మీటర్ల సరళ అంచు నుండి 10 మిమీ విచలనం పరిధిలో ఉండాలి.

ఉప-బేస్ కోసం ఉపరితల సహనం నామినేటెడ్ స్థాయికి 0 నుండి -20 మిమీ లోపల ఉండాలి.