இந்தியா மற்றும் அதன் புத்தகங்கள், ஆடியோ, வீடியோ மற்றும் பிற பொருட்களின் இந்த நூலகம் பொது வளத்தால் நிர்வகிக்கப்பட்டு பராமரிக்கப்படுகிறது. இந்த நூலகத்தின் நோக்கம், மாணவர்கள் மற்றும் இந்தியாவின் வாழ்நாள் முழுவதும் கற்றவர்களுக்கு ஒரு கல்வியைப் பின்தொடர்வதில் உதவுவதேயாகும், இதனால் அவர்கள் அந்தஸ்தையும் வாய்ப்புகளையும் மேம்படுத்துவதோடு தமக்கும் மற்றவர்களுக்கும் நீதி, சமூக, பொருளாதார மற்றும் அரசியல் ஆகியவற்றைப் பாதுகாக்க முடியும்.

இந்த உருப்படி வணிகரீதியான நோக்கங்களுக்காக இடுகையிடப்பட்டுள்ளது மற்றும் ஆராய்ச்சி உள்ளிட்ட தனியார் பயன்பாட்டிற்கான கல்வி மற்றும் ஆராய்ச்சிப் பொருட்களின் நியாயமான கையாளுதலுக்கு உதவுகிறது, பணியை விமர்சித்தல் மற்றும் மதிப்பாய்வு செய்தல் அல்லது பிற படைப்புகள் மற்றும் ஆசிரியர்கள் மற்றும் மாணவர்களின் கற்பித்தல் போக்கில் இனப்பெருக்கம் செய்தல். இந்த பொருட்கள் பல இந்தியாவில் உள்ள நூலகங்களில் கிடைக்கவில்லை அல்லது அணுக முடியாதவை, குறிப்பாக சில ஏழ்மையான மாநிலங்களில், இந்தத் தொகுப்பு அறிவை அணுகுவதில் ஒரு பெரிய இடைவெளியை நிரப்ப முயல்கிறது.

நாங்கள் சேகரிக்கும் பிற சேகரிப்புகள் மற்றும் கூடுதல் தகவல்களுக்கு, தயவுசெய்து பார்வையிடவும்பாரத் ஏக் கோஜ் பக்கம். ஜெய் கயான்!

ஐ.ஆர்.சி: எஸ்.பி: 63-2004

வெளியிட்டது

இந்திய சாலைகள் காங்கிரஸ்

ஜாம்நகர் ஹவுஸ், ஷாஜகான் சாலை,

புது தில்லி -110011

2004

விலை ரூ. 200 / -

(பிளஸ் பேக்கிங் மற்றும் தபால்)

ஹைவேஸ் ஸ்பெசிஃபிகேஷன்ஸ் மற்றும் ஸ்டாண்டர்ட்ஸ் கமிட்டியின் தனிநபர்

(22.5.2004 வரை)

| 1. | Indu Prakash* (Convenor) |

Director General (Road Development) & Spl. Secretary to the Govt. of India, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 2. | G. Sharan (Co-Convenor) |

Chief Engineer (R&B) S&R, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 3. | The Chief Engineer (R&B) S&R (Member-Secretary) |

(G. Sharan) Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| Member | ||

| 4. | A.P. Bahadur | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 5. | P.K. Chakrabarty | Chief General Manager (NS), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 6. | P.K. Datta | Executive Director, Consulting Engg. Services (I) Pvt. Ltd., 57, Nehru Place, New Delhi-110019 |

| 7. | J.P. Desai | Sr. Vice-President (Tech. Ser.), Gujarat Ambuja Cements Ltd., Ambuja House, Ishwarbhuwan Road, Navrangpura, Ahmedabad-380009 |

| 8. | Dr. S.L. Dhingra | Professor, Transportation System, Civil Engg. Department, Indian Institute of Technology, Mumbai, Powai, Mumbai-400076 |

| 9. | D.P. Gupta | DG(RD) (Retd.), E-44, Greater Kailash (Part I) Enclave, New Delhi-110048 |

| 10. | S.K. Gupta | Chief Engineer, PWD, Almora |

| 11. | R.K. Jain | Chief Engineer (Retd.), House No. 452, Sector 14, Sonepat-131001 |

| 12. | Dr. S.S. Jain | Professor & Coordinator (COTE), Deptt. of Civil Engg., Indian Institute of Technology, Roorkee, Roorkee-247667 |

| 13. | Dr. L.R. Kadiyali | Chief Executive, L.R. Kadiyali & Associates, X-15 (First Floor), Hauz Khas, New Delhi-110016 |

| 14. | Prabha Kant Katare | Joint Director (PI), National Rural Road Dev. Agency (Min. of Rural Dev.) NBCC Tower, 5th Floor, Bhikaji Cama Place, New Delhi-110066 |

| 15. | J.B. Mathur | Chief Engineer (Retd.), H. No. 77, 1st Floor, Sector 15A, Distt. Gautam Budh Nagar, Noida-201301i |

| 16. | H.L. Mina | Chief Engineer-cum-Addl. Secy. to the Govt. of Rajasthan, P.W.D., Jacob Road, Jaipur-302006 |

| 17. | S.S. Momin | Secretary (Works), Maharashtra P.W.D., Mantralaya, Mumbai-400032 |

| 18. | A.B. Pawar | Secretary (Works) (Retd.), C-58, Abhimanshree Housing Society, Off Pashan Road, Pune-411008 |

| 19. | Dr. Gopal Ranjan | Director, College of Engg.,.Roorkee, Post Box No. 27, K.M. Roorkee-Hardwar Road, Vardhman Puram, Roorkee-247667 |

| 20. | S.S. Rathore | Secretary to the Govt. of Gujarat, R&B Department, Block No. 14/1, Sardar Bhavan, Sachivalaya, Gandhinagar-382010 |

| 21. | Arghya Pradip Saha | Sr. Consultant, M-504, Habitat (Highway) CGHS, B-19, Vasundhra Enclave, Delhi |

| 22. | S.C. Sharma | DG(RD) & AS, MORT&H (Retd.), 175, Vigyapan Lok, 15, Mayur Vihar Phase-I Extn. (Near Samaehar Apartments), Delhi-110091 |

| 23. | Prof. P.K. Sikdar | Director, Central Road Research Institute, P.O. CRRI, Delhi-Mathura Road, New Delhi-110020 |

| 24. | Dr. C.K. Singh | Engineer-in-Chief-cum-Addl. Comm-cum.-Spl. Secy. (Retd.), House No. M-10 (D.S.) Hermu Housing Colony, Main Hermu Road, Ranchi (Jharkhand) |

| 25. | Nirmal Jit Singh | Member (Tech.), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 26. | A.V. Sinha | Chief General Manager, National Highways Authority of India, Plot No. G/5-6, Sector 10 Dwarka, New Delhi-110045 |

| 27. | N.K. Sinha | DG(RD & SS, MORT&H (Retd.), G-1365, Ground Floor, Chittranjan Park, New Delhi-110019 |

| 28. | V.K. Sinha | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 29. | K.K. Sarin | DG(RD) & AS, MOST (Retd.), S-108, Panehshila Park, New Delhi-110017 |

| 30. | T.P. Velayudhan | Addl. D.G.B.R., Directorate General Border Roads, Seema Sadak Bhavan, Ring Road, Delhi Cantt., New Delhi-110010 |

| 31. | Maj. V.C. Verma | Executive Director-Marketing, Oriental Structural Engrs. Pvt. Ltd., 21, Commercial Complex, Maleha Marg, Diplomatic Enel., New Delhi-110021 |

| 32. | The Chief Engineer (NH) | (B. Prabhakar Rao), R&B Department, Errum Manzil, Hyderabad-500082ii |

| 33. | The Chief Engineer (Plg.) | (S.B. Basu), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 34. | The Chief Engineer (Mech.) | (V.K. Saehdev), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 35. | The Chief Engineer (Mech.) | PWD, G Block, 4th Floor, Writers’ Building, Kolkata-700001 |

| 36. | The Chief Engineer (NH) | (Ratnakar Dash), Sachivalaya Marg, Unit IV, Bhubaneswar-751001 Distt. Khurdha (Orissa) |

| 37. | The Engineer-in-Chief | U.P. P.W.D., 96, M.G. Road, Lucknow-226001 |

| 38. | The Chief Engineer | National Highways, PWD Annexe, K.R. Circle, Bangalore-560001 |

| Ex-Officio Members | ||

| 39. |

President, Indian Road Congress | (S.S. Momin), Secretary (Works), PWD Sachivalaya, Mumbai-400032 |

| 40. | The Director General (Road Development) & Special Secretary |

(Indu Prakash), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 41. | Secretary,Indian Roads Congress | (R.S. Sharma), Indian Roads Congress, Jamnagar House, New Delhi-110011 |

| Corresponding Members | ||

| 1. | M.K. Agarwal | Engineer-in-Chief, Haryana PWD (Retd.) House No. 40, Sector 16, Panchkula-134113 |

| 2. | Dr. C.E.G. Justo | Emeritus Fellow, 334, 25th Cross, 14th Main, Banashankari, 2nd Stage, Bangalore-560070 |

| 3. | M.D. Khattar | Executive Director, Hindustan Construction Co. Ltd., Hineon House, Lal Bahadur Shastri Marg. Vikhroli (W), Mumbai-400083 |

| 4. | Sunny C. Madathil | Director (Project), Bhagheeratha Engg. Ltd., 132, Panampily Avenue, Cochin-682036 |

| 5. | N.V. Merani | Principal Secretary, Maharashtra PWD (Retd.), A-47/1344, Adarsh Nagar, Worli, Mumbai-400025iii |

* ஏ.டி.ஜி (ஆர்) நிலையில் இல்லாததால், கூட்டத்திற்கு ஸ்ரீ இந்தூ பிரகாஷ், டி.ஜி (ஆர்.டி) & எஸ்.பி.எல். அரசாங்கத்தின் செயலாளர் இந்தியாவின், மோர்ட் & எச்

இன்டர்லாக் கான்கிரீட் பிளாக் பேவ்மென்ட்களைப் பயன்படுத்துவதற்கான வழிகாட்டுதல்கள்

நவம்பர் 28, 2003 அன்று நடைபெற்ற கடுமையான நடைபாதைக் குழு (எச் -5) அதன் கூட்டத்தில் இன்டர்லாக் கான்கிரீட் பிளாக் நடைபாதைகளைப் பயன்படுத்துவதற்கான வழிகாட்டுதல்கள் குறித்த விவாதம் குறித்து விவாதித்ததுடன், உறுப்பினர்கள் மேம்படுத்திய பரிந்துரைகளின் வெளிச்சத்தில் மாற்றியமைக்கப்பட்ட ஆவணத்தை மறுசுழற்சி செய்ய விரும்பினர். ஆவணம். அதன்படி, திருத்தப்பட்ட ஆவணம் மார்ச் 8, 2004 அன்று நடைபெற்ற எச் -5 கமிட்டியின் (கீழே கொடுக்கப்பட்டுள்ள பணியாளர்கள்) கூட்டத்தின் போது விநியோகிக்கப்பட்டு விவாதிக்கப்பட்டது மற்றும் சில மாற்றங்களுடன் ஆவணம் அங்கீகரிக்கப்பட்டது:

| Rigid Pavement Committee (H-5) | |

| Dr. L.R. Kadiyali | Convenor |

| The CE (R&B) S&R, MORT&H (G. Sharan) |

Co-Convenor |

| M.C. Venkatesha | Member-Secretary |

| Members | |

| H.S. Chahal | S.C. Sharma |

| M.L.N. Chary | Brajendra Singh |

| R.P. Indoria | V.K. Sinha |

| R.K. Jain | Dr. R.M. Vasan |

| Dr. B.B. Pandey | A Rep. of MSRDC (P.D. Kulkarni) |

| Y.R. Phull | A Rep. of DGBR (M.S. Sodhi) |

| S.P. Rastogi | A Rep. of NCC&BM (R.C. Wason) |

| S.M. Sabnis | A Rep. of CRRI (Satandar Kumar) |

| Director, HRS (K. Thangarasu) | |

| Ex-Officio Members | |

| President, IRC (S.S. Momin) |

DG(RD) & SS (Indu Prakash) |

| Secretary, IRC (R.S. Sharma) |

|

| Corresponding Members | |

| K.B. Bhaumik | Prof. K.V. Krishna Rao |

| D.C. De | A.U. Ravi Shankar |

| Dr. (Mrs.) Vandana Tare1 | |

இந்த வரைவு 22 மே, 2004 அன்று நடைபெற்ற கூட்டத்தின் போது நெடுஞ்சாலை விவரக்குறிப்புகள் மற்றும் தரநிலைக் குழுவால் விவாதிக்கப்பட்டது மற்றும் அதன் உறுப்பினர்கள் அளித்த கருத்துகளின் வெளிச்சத்தில் மாற்றங்களுக்கு உட்பட்டு வரைவு அங்கீகரிக்கப்பட்டது. கன்வீனர், எச் -5 கமிட்டியிடமிருந்து பெறப்பட்ட திருத்தப்பட்ட ஆவணம் 2004 மே 25 அன்று நடைபெற்ற கூட்டத்தில் செயற்குழு முன் வைக்கப்பட்டது. நிர்வாகக் குழு கவுன்சிலுக்கு முன் வைக்கப்படுவதற்கான வழிகாட்டுதல்களைக் கருத்தில் கொண்டது. கவுன்சில் அதன் ஜூன் 17, 2004 அன்று நைனிடால் (உத்தராஞ்சல்) இல் நடைபெற்ற 172 வது கூட்டத்தில், பங்கேற்பாளர்கள் அளித்த கருத்துகள் / பரிந்துரைகளின் வெளிச்சத்தில் மாற்றத்திற்கு உட்பட்டு வெளியீட்டிற்கான ஆவணத்திற்கு ஒப்புதல் அளித்தது. ஆவணத்தை டாக்டர் எல்.ஆர். கடியாலி, கன்வீனர், எச் -5 கமிட்டி.

இன்டர்லாக் கான்கிரீட் பிளாக் நடைபாதைகள் பல நாடுகளில் சில காலமாக விரிவாகப் பயன்படுத்தப்படுகின்றன. அவற்றின் நன்மைகள் மற்றும் பயன்பாட்டுக்கான திறனைக் கருத்தில் கொண்டு, அத்தகைய நடைபாதைகளின் வடிவமைப்பு மற்றும் கட்டுமானத்திற்கான வழிகாட்டுதல்கள் தயாரிக்கப்பட்டு, பரிந்துரைக்கப்பட்ட பயன்பாடுகள், வடிவமைப்பு பட்டியல்கள், கட்டுமான நடைமுறைகள் மற்றும் அவற்றின் பயன்பாட்டிற்கான விவரக்குறிப்புகளை வழங்குகின்றன.

இன்டர்லாக் கான்கிரீட் பிளாக் நடைபாதைகளில் பல சூழ்நிலைகளில் பயன்பாடுகள் இருப்பது கண்டறியப்பட்டுள்ளது. போன்றவை:

இன்டர்லாக் கான்கிரீட் பிளாக் நடைபாதைகளின் நன்மைகள் மற்றும் வரம்புகள்.

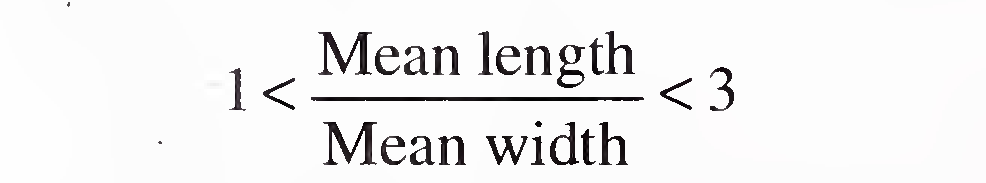

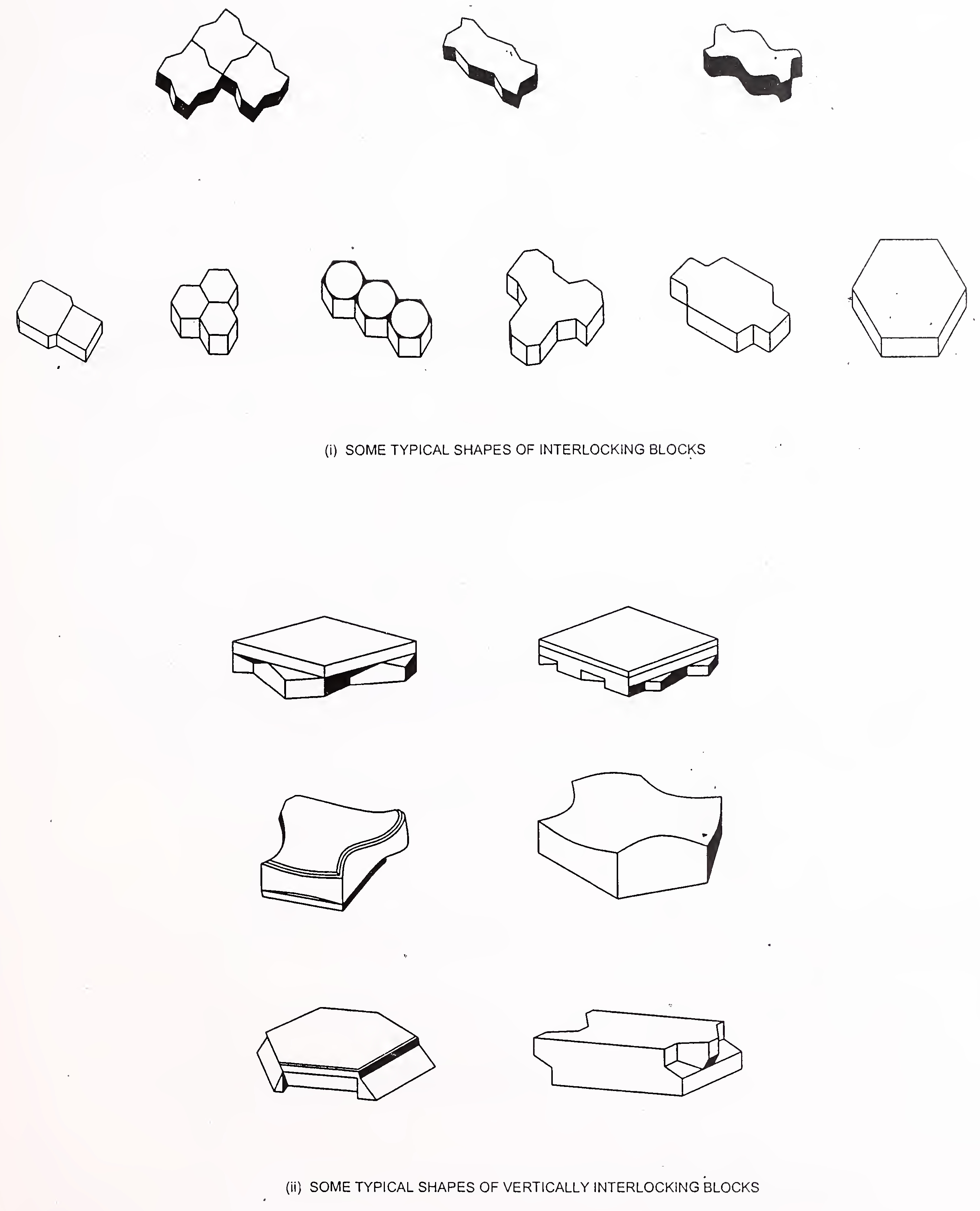

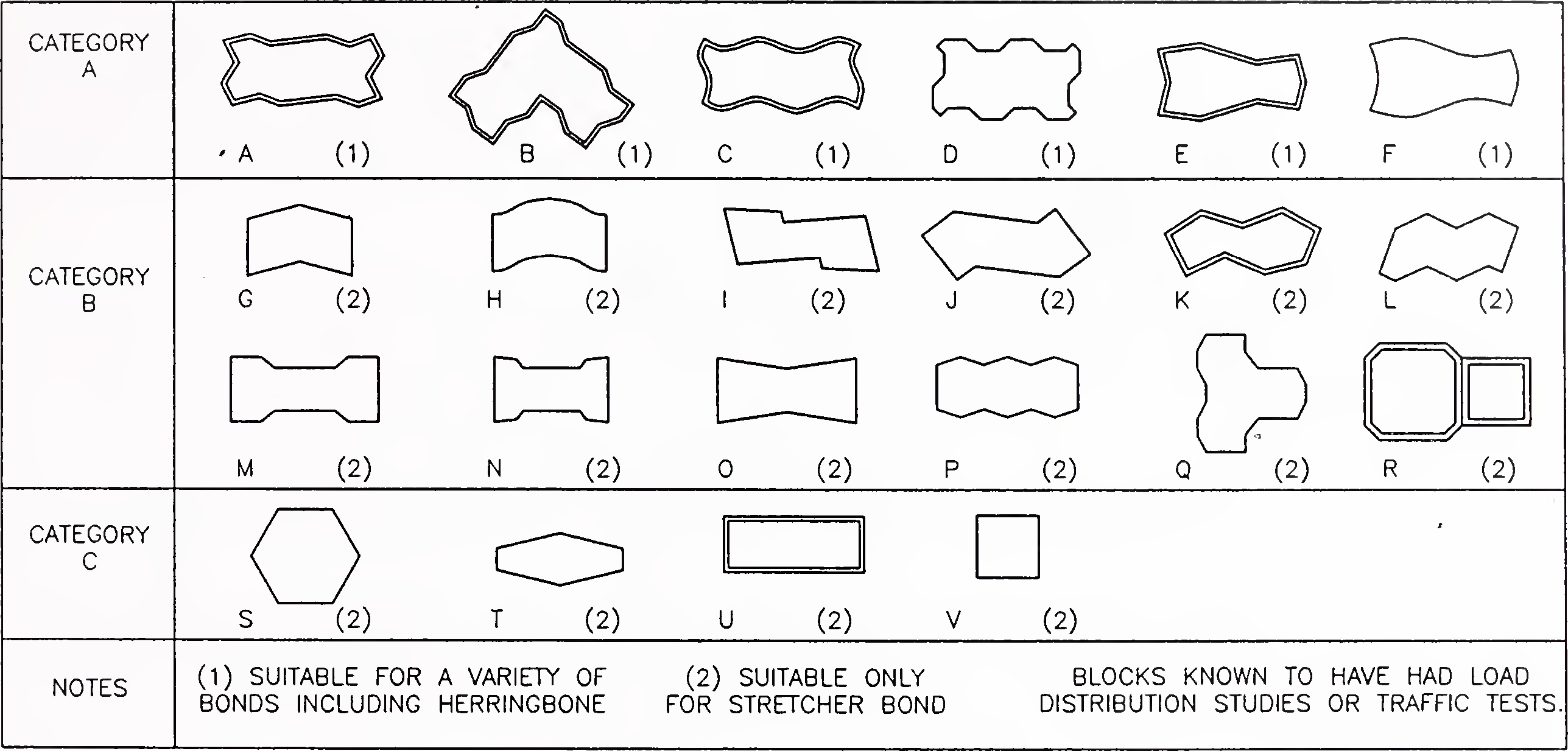

படம் 1 இல் காட்டப்பட்டுள்ளபடி, தொகுதிகள் கிடைமட்டமாகவும் செங்குத்தாகவும் ஒன்றோடொன்று இணைக்கப்படலாம்.

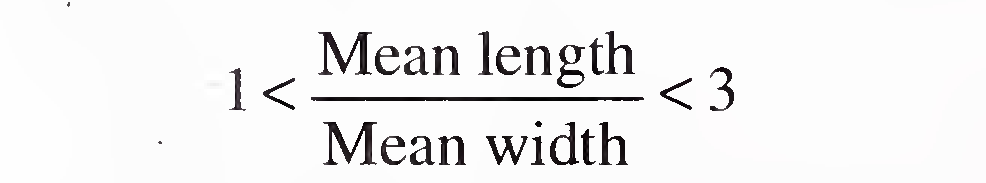

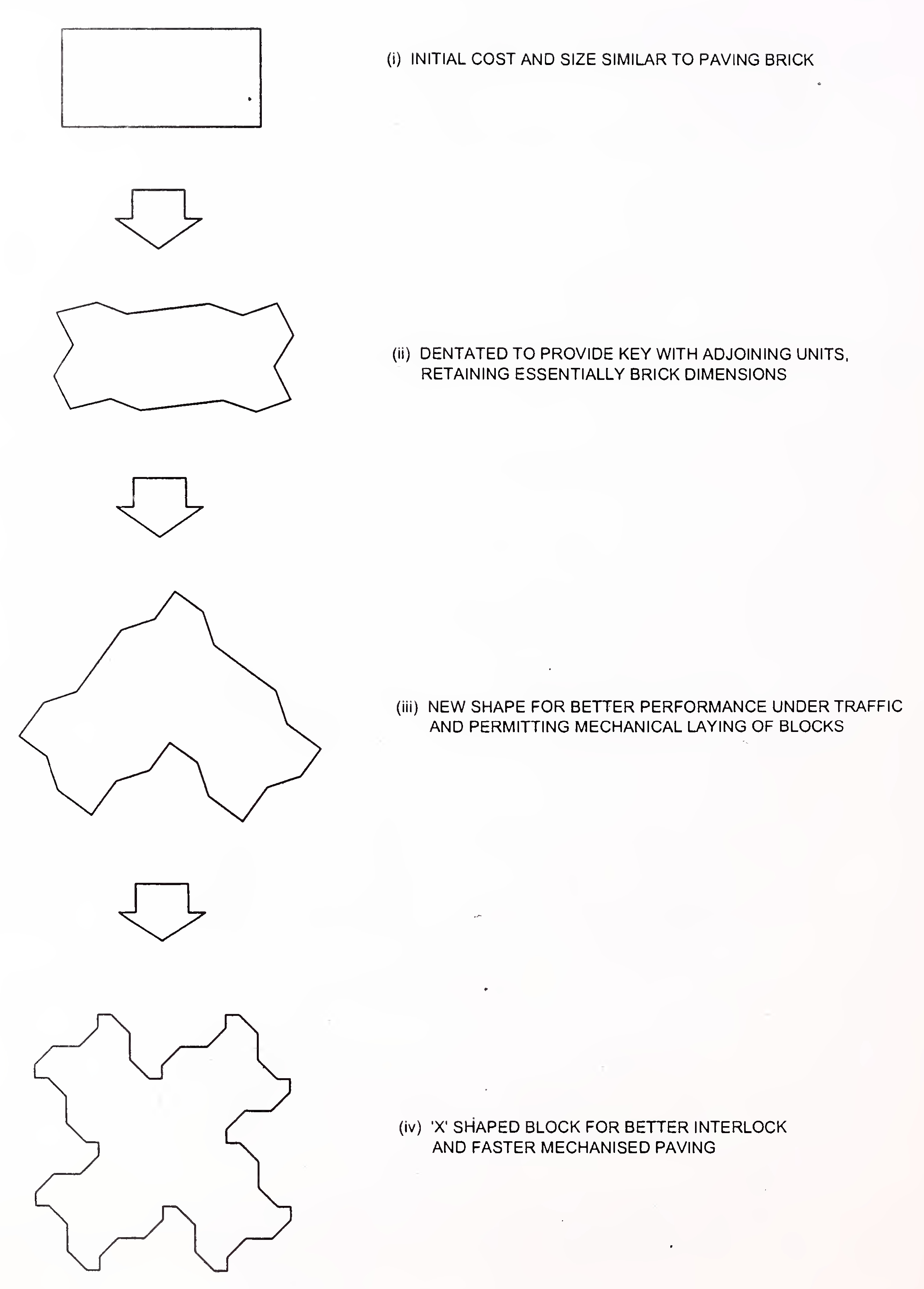

தற்போதைய இன்டர்லாக் தொகுதிகள் அவற்றின் செயல்திறனைக் கவனித்தபின் வடிவத்தில் உருவாகியுள்ளன. தொகுதிகளின் வடிவத்தின் பரிணாம வளர்ச்சியின் மூன்று கட்டங்கள் படம் 2 இல் காட்டப்பட்டுள்ளன.

படம் 2 (i) இல் காட்டப்பட்டுள்ள செவ்வக வடிவம் கல் தொகுப்பு தொகுதிகளைப் பின்பற்றுவதற்காக வடிவமைக்கப்பட்ட வடிவம். படம் 2 (ii) இல் காட்டப்பட்டுள்ள வடிவம், அருகிலுள்ள தொகுதிகளுக்கு இடையில் சிறந்த தொடர்புக்கு பல பல்வரிசை முகங்களைக் கொண்ட மேம்பட்ட பதிப்பாகும், இதனால் அவற்றுக்கு இடையேயான இடைவெளி விளைவு மற்றும் உராய்வு அதிகரிக்கும். இது தொகுதி அமைப்பின் வெட்டு வலிமையை அதிகரிக்க உதவுகிறது, இதனால் சுமை சிதறல் திறன். படம் 2 (iii) இல் காட்டப்பட்டுள்ள தொகுதி பல்வகை செவ்வகத் தொகுதிக்கு மேலதிக முன்னேற்றமாகும். படம் 2 (iv) இல் காட்டப்பட்டுள்ள தொகுதி இன்னும் சிறந்த இன்டர்லாக் கொடுக்கிறது மற்றும் முழுமையாக இயந்திரமயமாக்கப்படுவதற்கு ஏற்றது.

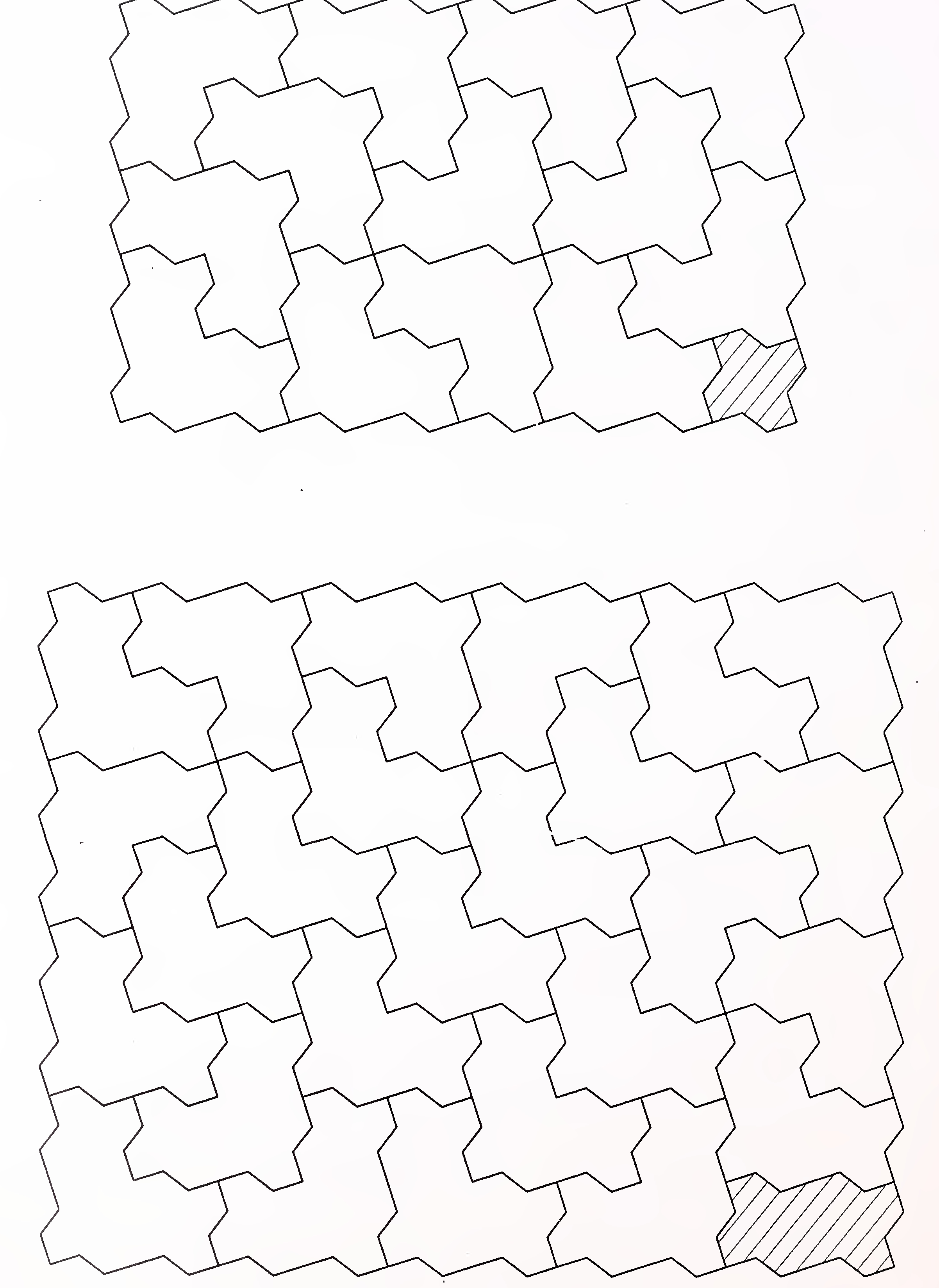

படம் 3 இல் காட்டப்பட்டுள்ளபடி பல்வகைப்பட்ட தொகுதிகளை மேலும் மூன்று பிரிவுகளாக தொகுக்கலாம்:

| வகை A: | பல்வகைப்பட்ட அலகுகள் நான்கு முகங்களிலும் ஒருவருக்கொருவர் முக்கியமாக வடிவமைக்கப்பட்டுள்ளன, அவை அவற்றின் திட்ட வடிவவியலால் ஒன்றாக இணைக்கப்படும்போது, கூட்டு விரிவடைவதை எதிர்க்கின்றன. இந்த தொகுதிகள் பொதுவாக ஹெர்ரிங்கோன் பிணைப்பு வடிவத்தில் (பிரிவு 8 இல் விளக்கப்பட்டுள்ளபடி) போடக்கூடியவை. |

| வகை பி: | இந்த தொகுதிகள் இரண்டு பக்கங்களிலும் மட்டுமே பல்வகைப்படுத்தப்பட்டுள்ளன. இடுவதற்கான அவற்றின் பரிமாண துல்லியம் மற்ற முகங்களில் இன்டர்லாக் விளைவைக் கொண்டுவர உதவுகிறது. பொதுவாக, சில விதிவிலக்குகளுடன், பிரிவு 8 இல் விளக்கப்பட்டுள்ளபடி, இந்த தொகுதிகளை ஸ்ட்ரெச்சர் பிணைப்பில் மட்டுமே வைக்க முடியும். |

| வகை சி: | இவை பல்வகை வகை அல்ல, ஆனால் இன்டர்லாக் விளைவுக்கான பரிமாண துல்லியத்தை சார்ந்துள்ளது. இந்த தொகுதிகள் ஒரு ஸ்ட்ரெச்சர் பிணைப்பில் மட்டுமே போட முடியும். |

உலகின் பல்வேறு பகுதிகளில் பயன்படுத்தப்படும் தொகுதிகளின் ஒட்டுமொத்த பரிமாணம் பின்வருமாறு:

மேல் மேற்பரப்பு: 5,000 முதல் 60,000 மி.மீ.2

கிடைமட்ட பரிமாணம் மிகாமல்: 28 செ.மீ.

தடிமன்: 60 முதல் 140 மி.மீ வரை

நீளம் / தடிமன்: 4

மேலே விவரிக்கப்பட்ட வழக்கமான தொகுதிகளுக்கு கூடுதலாக, அரை அளவிலான துணைத் தொகுதிகள் நடைபாதை நோக்கத்திற்காக தேவைப்படும். செவ்வகத் தொகுதிகளைப் பொறுத்தவரை, மற்ற வகை தொகுதிகளை விட அதிக எண்ணிக்கையிலான அரை தொகுதிகள் பொதுவாக தேவைப்படும்.4

படம் 1. இன்டர்லாக் தொகுதிகளின் சில வடிவங்கள்5

படம் 2. தொகுதிகளின் அடிப்படை வடிவங்கள்6

படம் 3. வெவ்வேறு வகை தொகுதிகள்

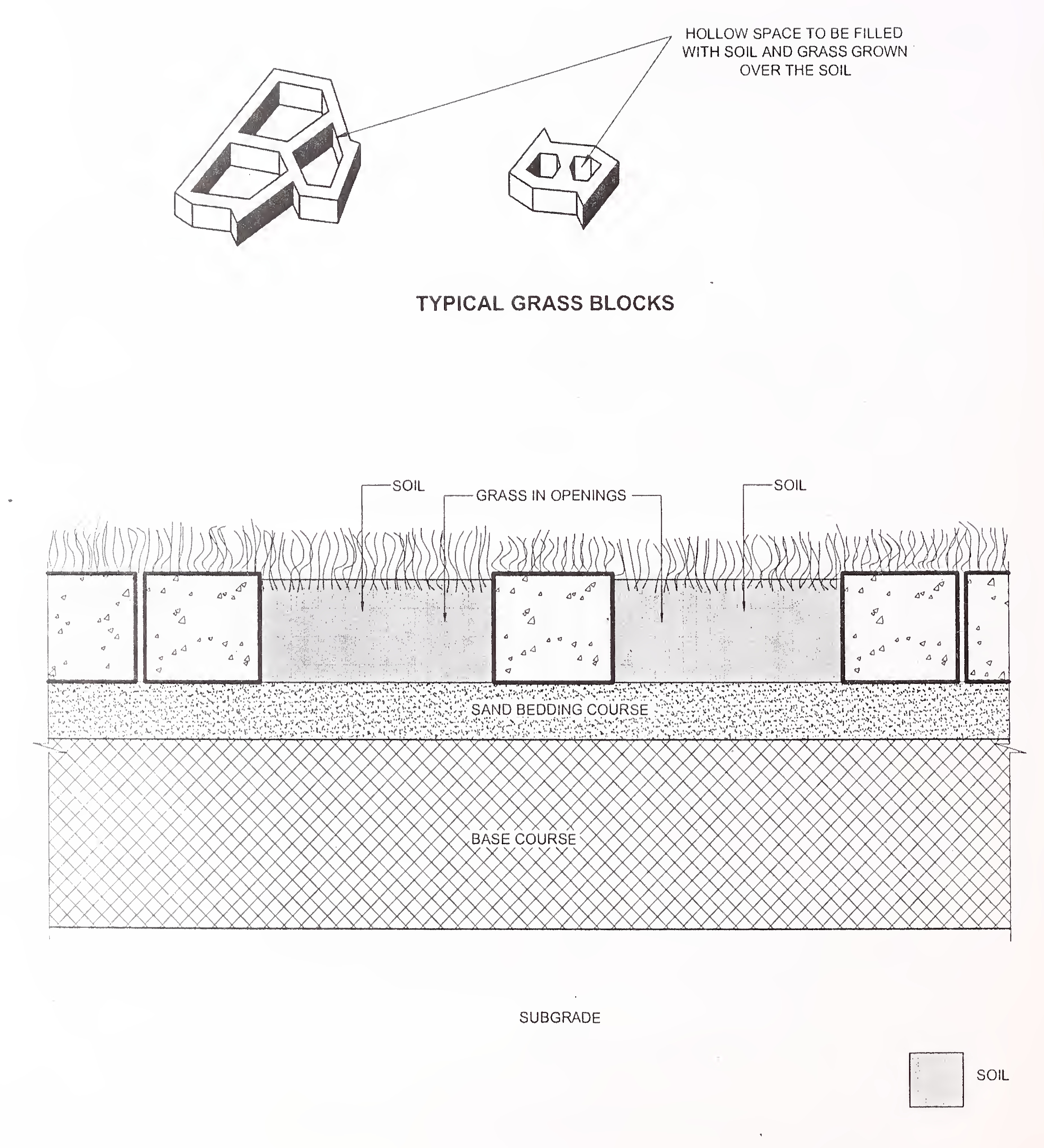

சிறப்பு புல் தொகுதிகள்

நடைபாதை பகுதிகளின் அழகியல் தோற்றத்தை மேம்படுத்துவதற்காக, கட்டடக் கலைஞர்கள் தொகுதி நடைபாதையை விரிவாகப் பயன்படுத்துகின்றனர். வழக்கமான கான்கிரீட் நடைபாதையில் உருவாகும் பெரிய குறுக்குவெட்டு மூட்டுகளால் உருவாக்கப்பட்ட கடுமையை ஏராளமான நடைபாதைத் தொகுதிகள் மற்றும் அவற்றின் மூட்டுகள் மெருகூட்டுகின்றன.

அழகியலை மேலும் மேம்படுத்துவதற்காக, புல் தொகுதிகள் உருவாக்கப்பட்டுள்ளன. கட்டம் உருவாக்கத்தில் இவை கட்டப்படும்போது படம் 4 இல் காட்டப்பட்டுள்ளபடி புல் வளர நடைபாதையில் இடம் அனுமதிக்கிறது. இவை நடைபாதைகள், ஓட்டுப்பாதைகள் போன்றவற்றுக்கு மிகவும் பொருத்தமானவை. வண்ணத் தொகுதிகள் அழகியல் அழகையும் சேர்க்கின்றன.

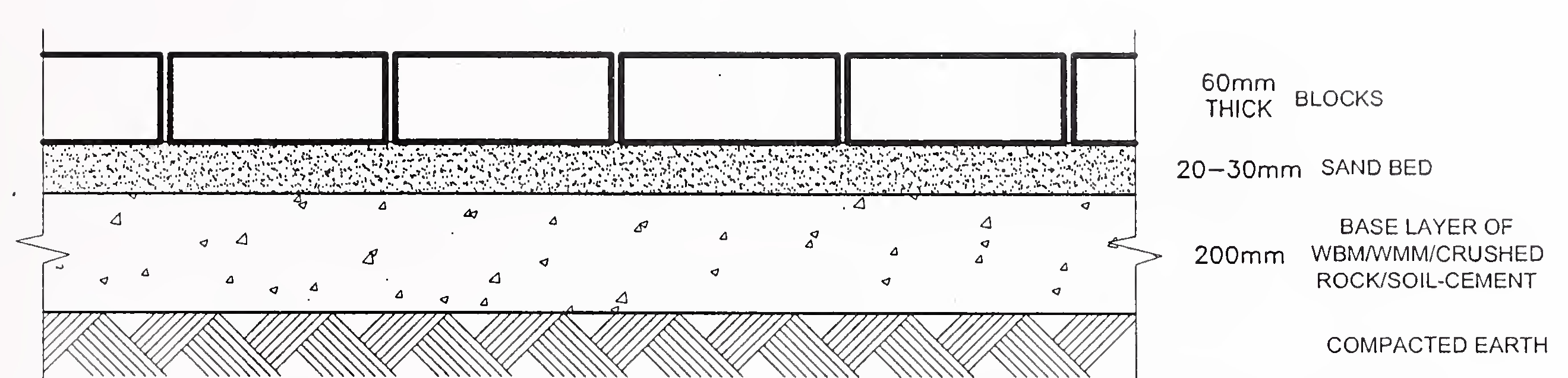

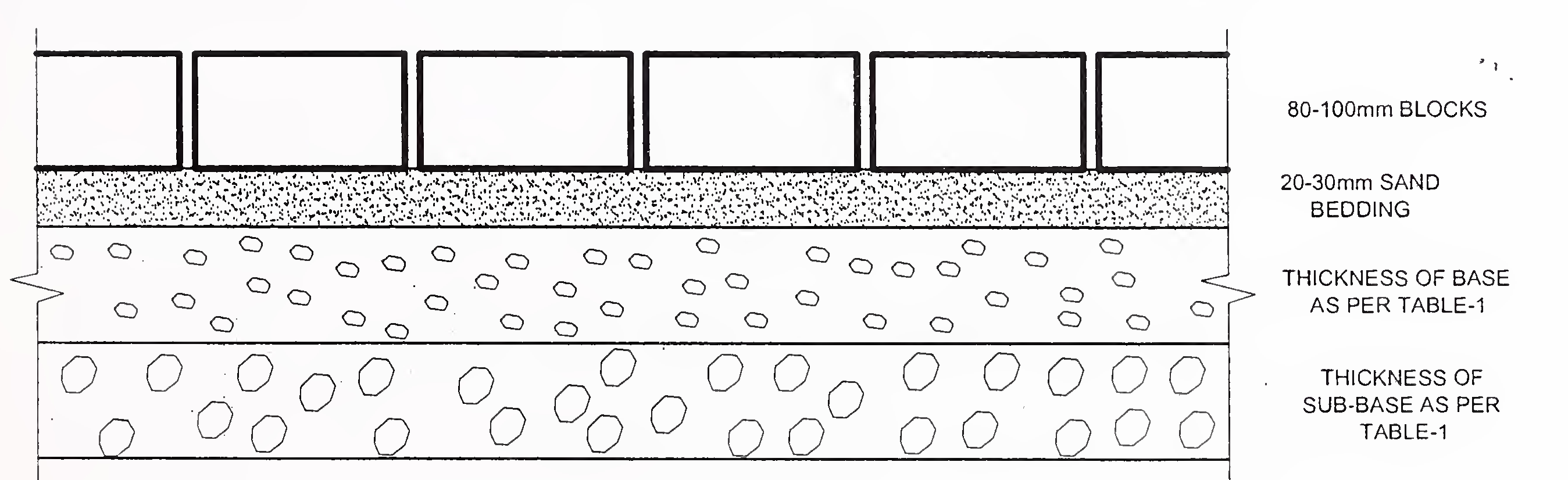

நடைபாதையின் மேல் அணிந்த பகுதியைத் தவிர, அடிப்படை மற்றும் துணை-அடிப்படை அடுக்குகள் வழக்கமான நெகிழ்வான அல்லது கடினமான நடைபாதைக்கு ஒத்தவை. அவர்கள் மீது வரும் சுமைகளைப் பொறுத்து, நடைபாதையின் கலவை வேறுபடுகிறது.

பொதுவாக பயன்படுத்தப்படும் சில பொதுவான பாடல்கள் அத்திப்பழத்தில் கொடுக்கப்பட்டுள்ளன. 5 மற்றும் 6.

இன்டர்லாக் கான்கிரீட் தொகுதிகள் வெவ்வேறு தடிமனாக வருகின்றன. இந்த தொகுதிகள் மேற்பரப்பு அணிவதற்கு உதவுகின்றன, ஆனால் அதே நேரத்தில் துணைத்தொகையின் மீது விதிக்கப்படும் அழுத்தங்களை குறைக்க உதவுகின்றன, மேலும் நடைபாதை சிதைப்பது மற்றும் நெகிழ்வான நடைபாதையின் அடிப்படை போக்கை ஒத்த மீள் விலகல்களை எதிர்ப்பதற்கும் உதவுகின்றன.7

படம் 4. புல் தொகுதிகள் மற்றும் கட்டுமான நுட்பம்8

படம் 5. நடைபாதைகள் / கால்-பாதைகள் / கார் பூங்காக்கள் / சுழற்சி பாதையில் பயன்படுத்தப்படும் தொகுதி நடைபாதையின் பொதுவான குறுக்கு வெட்டு

படம் 6. பெரிதும் கடத்தப்பட்ட சாலைகளுக்கான தொகுதி நடைபாதையின் பொதுவான குறுக்கு வெட்டு

பாதசாரிகள், மோட்டார் கார்கள், சுழற்சிகள் போன்ற இலகுவான போக்குவரத்திற்கு பயன்படுத்தப்படும் வகை 'ஏ' தொகுதிகளுக்கு, 60 மிமீ தொகுதி தடிமன் போதுமானது; நடுத்தர போக்குவரத்திற்கு, 80 மிமீ தடிமன் பொதுவாக பயன்படுத்தப்படுகிறது; பெரிதும் கடத்தப்பட்ட சாலைகளுக்கு, 100-120 மிமீ தடிமன் கொண்ட 'பி' தொகுதிகள் பயன்படுத்தப்படுகின்றன. அதிக அளவு திருப்பு இயக்கங்கள் ஈடுபடும் இடத்தில் அடர்த்தியான தொகுதிகள் மிகவும் பொருத்தமானவை.

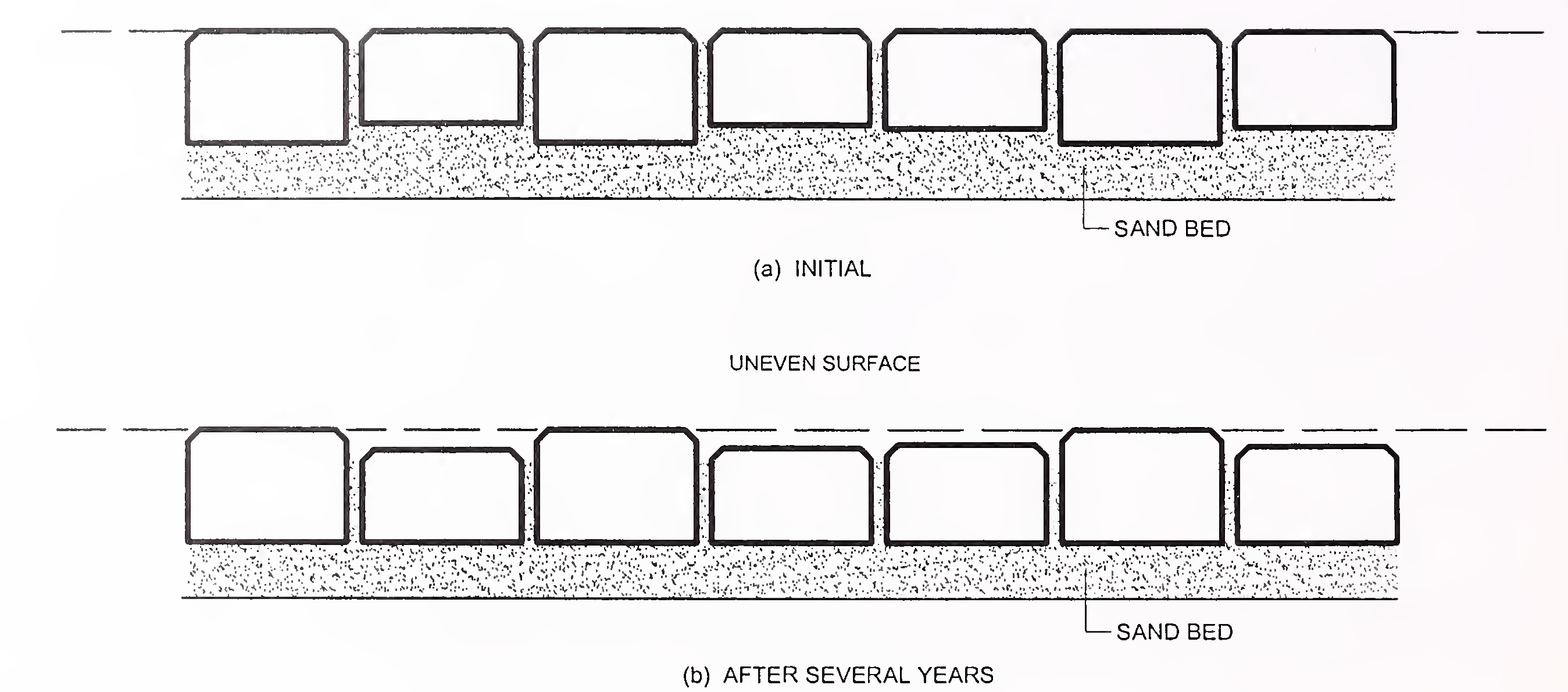

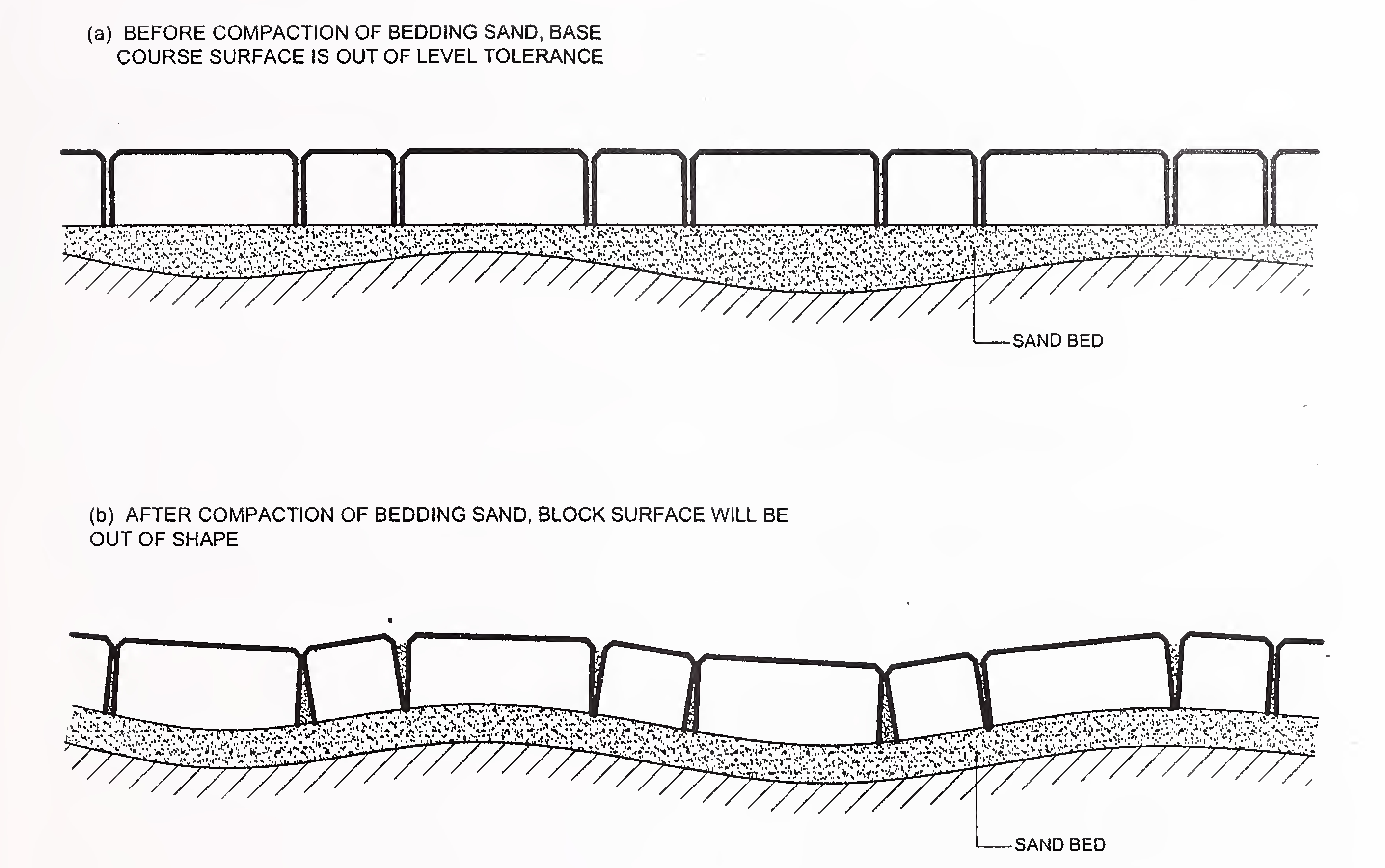

தொகுதிகளின் தடிமன் சீரான தன்மை மேற்பரப்பின் சமநிலையை பாதிக்கிறது. படம் 7 இல் காட்டப்பட்டுள்ளபடி, ஆரம்பத்தில் சமன் செய்யப்பட்ட மேற்பரப்பில் அமைக்கப்பட்ட ஒரு தொகுதி நடைபாதை வாகனங்களின் இயக்கத்துடன் சமமாக குடியேறும். இதைப் பார்க்கும்போது, அனைத்து தொகுதிகளும் ஒரே தடிமனாக இருக்க வேண்டும், அதிகபட்சமாக அனுமதிக்கக்கூடிய சகிப்புத்தன்மை வரம்புகள் ± 3 மிமீ. இதேபோல், தொகுதிகளின் நீளம் மற்றும் அகலத்தின் வேறுபாடுகள் ஒரே மாதிரியான கூட்டு அகலத்தை உறுதி செய்வதற்கும், அதிர்ச்சியூட்டும் விளைவைத் தவிர்ப்பதற்கும் ± 2 முதல் 3 மி.மீ வரை வரையறுக்கப்பட வேண்டும்.

பின்வரும் காரணங்களுக்காக தொகுதி நடைபாதை மற்றும் அடிப்படை / துணை-தளங்களுக்கு இடையில் மணல் படுக்கைகளின் ஒரு அடுக்கு வழங்கப்படுகிறது:

படம் 7. நடைபாதைத் தொகுதிகளில் தடிமன் மாறுபாடுகளின் விளைவு

தொகுதிகளின் மேற்பரப்பு அளவைக் கட்டுப்படுத்துவது கடினம் என்பதற்காக மணல் படுக்கை மிகவும் தடிமனாக இருக்கக்கூடாது. 20 முதல் 40 மிமீ வரை அடுக்கு தடிமன் திருப்திகரமாக காணப்படுகிறது.

தொகுதி நடைபாதை திருப்திகரமாக செயல்பட, கீழ் அடுக்குகள் சரியான நிலை மற்றும் பூச்சுக்கு விவரக்குறிப்பு செய்யப்பட வேண்டும் மற்றும் படுக்கை மணல் அடுக்கு சீரான தடிமன் கொண்டது. மணல் படுக்கையின் தடிமன் மாறுபடுவது இறுதியில் நடைபாதையின் சீரற்ற மேற்பரப்பில் விளைகிறது.

தொகுதி நடைபாதை திருப்திகரமாக செயல்பட மணலின் தரம் மற்றும் தரம் மிகவும் முக்கியமானது. பயன்படுத்தப்படும் மணல் பிளாஸ்டிக் களிமண்ணிலிருந்து விடுபட வேண்டும் மற்றும் கோண வகையாக இருக்க வேண்டும். எ.கா., சுண்ணாம்பு கல்லில் இருந்து தயாரிக்கப்படும் மணல் போன்றவற்றுக்கு இது சீரழிந்த வகையாக இருக்கக்கூடாது.

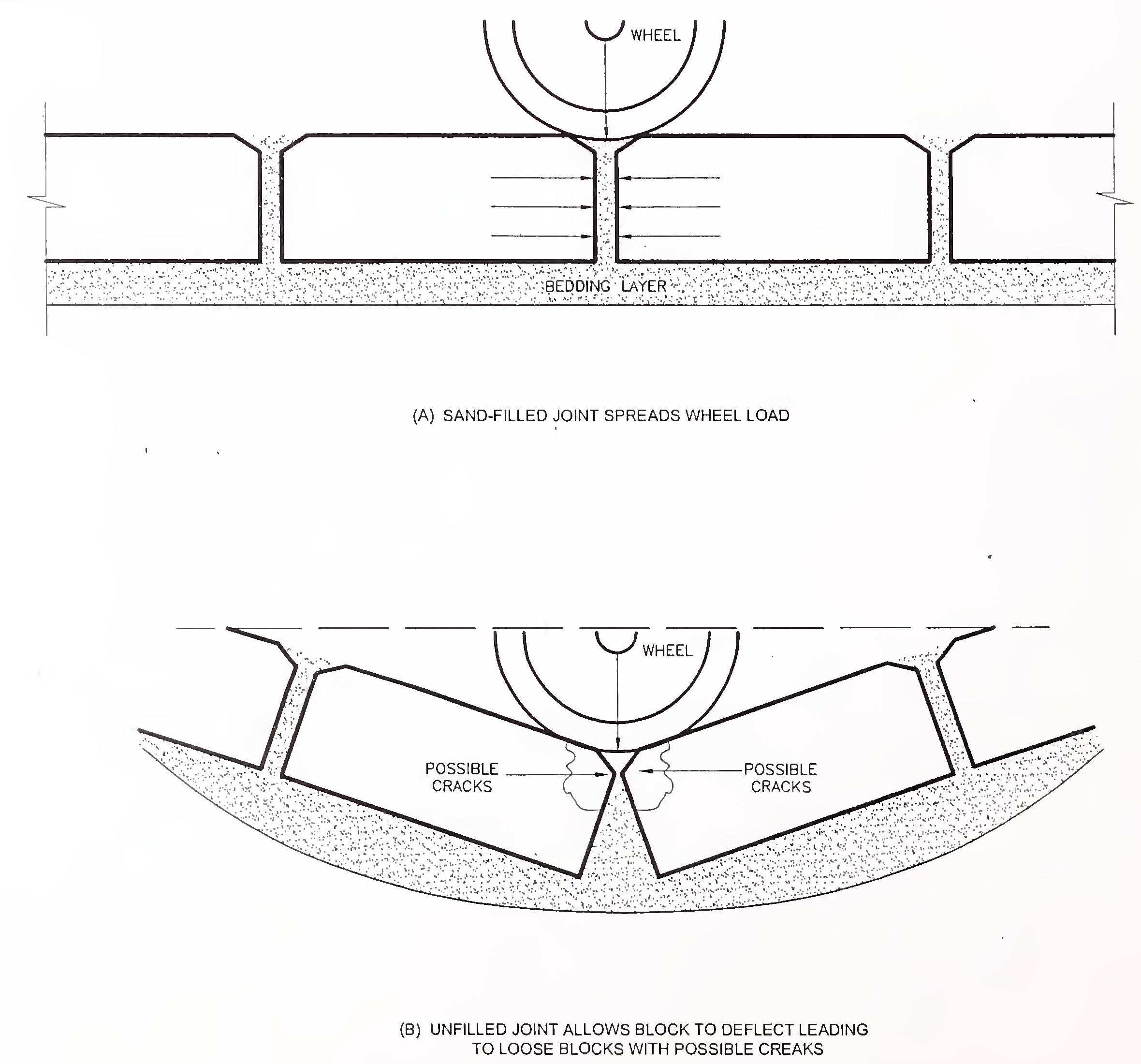

தொகுதிகளுக்கு இடையிலான மூட்டுகள் நன்றாக மணலால் நிரப்பப்படுகின்றன. பொதுவாக, மூட்டுக்கு கீழே 20 முதல் 30 மி.மீ வரை படுக்கை மணல் நிரப்பப்படுகிறது, அதேசமயம், மீதமுள்ள இடத்தை மேலிருந்து பூப்பதன் மூலம் இணைக்கும் மணலால் நிரப்ப வேண்டும். மூட்டுகள் பொதுவாக 2 முதல் 4 மி.மீ அகலம் கொண்டவை.

இந்த அடுக்குகள் ஒரு தொகுதி நடைபாதையின் முக்கியமான கட்டமைப்பு அடுக்குகள். அடிப்படை கட்டுமானத்திற்கு பயன்படுத்தப்படும் பொருட்கள் மெலிந்த கான்கிரீட் அல்லது மண்-சிமென்ட் அல்லது பிட்மினஸ் அடுக்குகள் அல்லது ஈரமான கலவை மக்காடம் அல்லது டபிள்யூ.பி.எம் போன்ற வரம்பற்ற பொருட்களைக் கொண்டுள்ளன. துணை தளங்கள் பொதுவாக சிறுமணி பொருட்களால் ஆனவை. துணை அடித்தளம் வடிகால் அடுக்காகவும் செயல்பட முடியும், தண்ணீருக்கான முறையான அகற்றல் ஏற்பாடு செய்யப்படுகிறது. அடிப்படை வாகன அடுக்கு பொதுவாக அதிக வாகன போக்குவரத்துக்கு வாய்ப்புள்ள இடத்தில் வழங்கப்படுகிறது.

ஏற்றுதல் தீவிரத்தைத் தவிர, எதிர்கொள்ளும் மண்ணின் வகை அடிப்படை மற்றும் துணை அடித்தளத்தின் வகை மற்றும் தடிமன் ஆகியவற்றை தீர்மானிக்கிறது. களிமண் போன்ற பலவீனமான துணை மண்ணுக்கு, நிலத்தடி நீர் அட்டவணை ஆழமற்றதாக இருக்கும், பிணைக்கப்பட்ட தளங்கள் விரும்பப்படுகின்றன.10

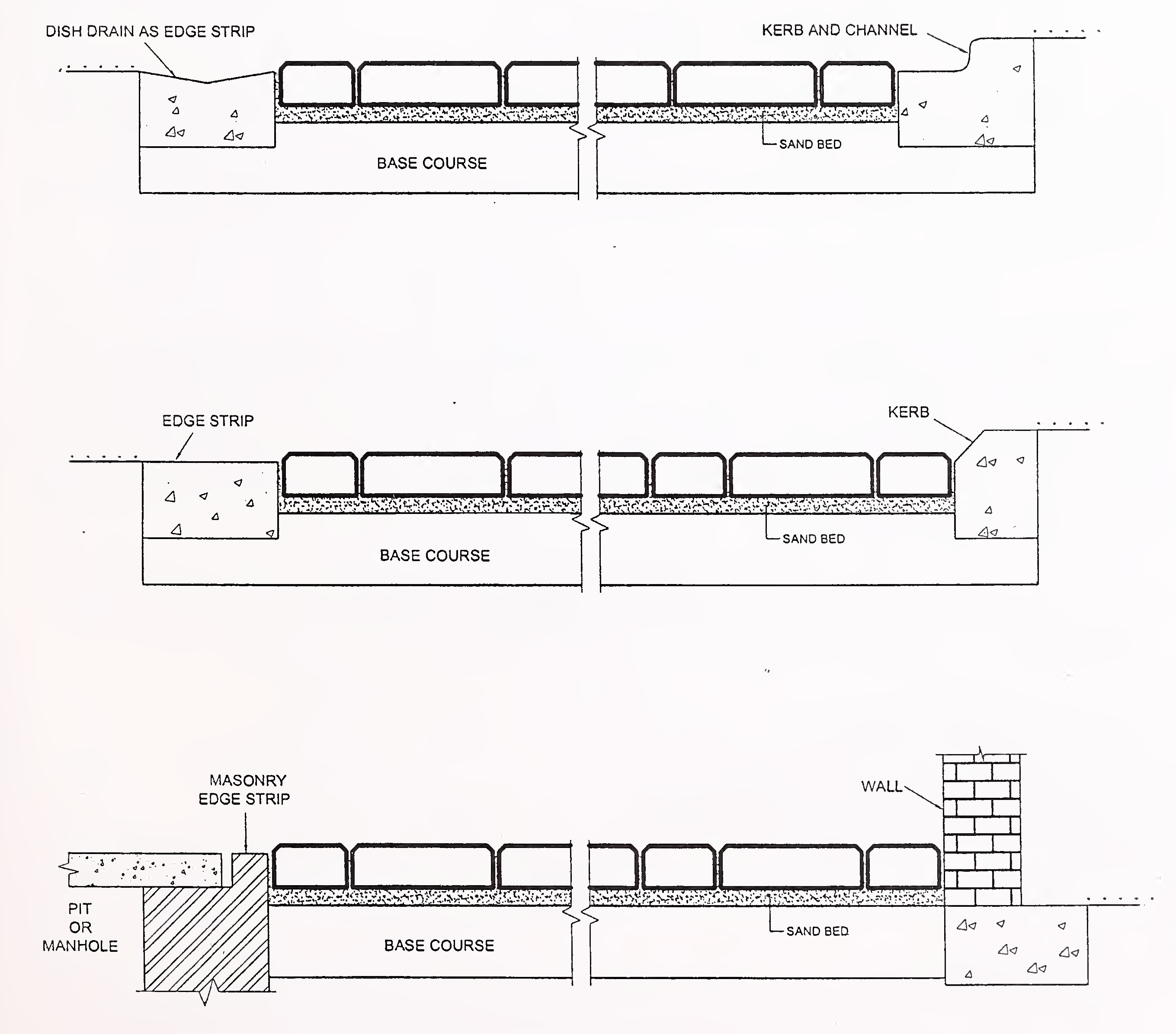

கடத்தப்பட்ட நடைபாதைகளில் உள்ள கான்கிரீட் தொகுதிகள் வாகனங்களின் பிரேக்கிங் மற்றும் சூழ்ச்சி காரணமாக பக்கவாட்டாகவும் முன்னோக்கி நகரும். பக்கவாட்டாக நகரும் போக்கை விளிம்புகளில் சிறப்பு விளிம்பு தொகுதிகள் மற்றும் கட்டுப்பாடுகள் மூலம் எதிர்க்க வேண்டும். தொகுதிகளின் சுழற்சி அல்லது இடப்பெயர்ச்சி எதிர்க்கும் வகையில் விளிம்பு தொகுதிகள் வடிவமைக்கப்பட வேண்டும். போக்குவரத்து சக்கரம் ஏற்றுவதை சேதப்படுத்தாமல் தாங்க அதிக வலிமை கொண்ட கான்கிரீட்டால் இவை தயாரிக்கப்பட வேண்டும். இந்த உறுப்பினர்கள் குறைந்தது 28 நாள் அமுக்க வலிமை 30 MPa அல்லது 3.8 MPa இன் நெகிழ்வு வலிமையைக் கொண்டிருக்க வேண்டும். முடிந்தவரை விளிம்பு தொகுதிகள் உள் தொகுதிகள் நோக்கி செங்குத்து முகம் இருக்க வேண்டும். ஒரு சில பொதுவான விளிம்பு தொகுதிகள் படம் 8 இல் காட்டப்பட்டுள்ளன.

படம் 8. எட்ஜ் கட்டுப்பாடுகள்11

சாலையின் விளிம்பில் வழங்கப்பட்ட சாலை தடைகள் படம் 8 இல் காட்டப்பட்டுள்ளபடி விளிம்பு தொகுதிகளின் நோக்கத்திற்கும் உதவுகின்றன. 8. தடைகள் வழங்கப்படாவிட்டால், அதை விளிம்பு கீற்றுகளால் மாற்ற வேண்டும்.

வெற்றிகரமான செயல்திறன் அல்லது இயந்திரக் கொள்கைகளின் அடிப்படையில் வெளிநாடுகளில் உள்ள ஏஜென்சிகளால் வடிவமைப்பு நடைமுறைகள் உருவாக்கப்பட்டுள்ளன. லேசாக கடத்தப்பட்டவர்கள் முதல் கடத்தப்பட்டவர்கள் வரை பலவிதமான சாலைகளை அவை உள்ளடக்குகின்றன. இந்தியாவில் ஆராய்ச்சி இல்லாத நிலையில், பின்னர் வழங்கப்பட்ட வடிவமைப்புகளின் பட்டியல் பயன்படுத்தப்படலாம் என்று பரிந்துரைக்கப்படுகிறது.

பாதசாரிகளின் நடைபயிற்சி, நடைபாதைகள், சைக்கிள் தடங்கள், கார் பூங்காக்கள் மற்றும் மால்கள் இலகுவாக கடத்தப்படுகின்றன. இத்தகைய சூழ்நிலைகளில், நடைபாதை 20-30 மிமீ மணல் படுக்கைக்கு மேல் 60 மிமீ தடிமன் மற்றும் 200 மிமீ தடிமன் கொண்ட ஒரு அடிப்படை பாடத்திட்டத்தைக் கொண்டிருக்கலாம். அடிப்படை படிப்பு WBM / WMM / நொறுக்கப்பட்ட கல் / மண்-சிமெண்டில் இருக்கலாம். இந்தியாவில் சந்திக்கப்பட்ட துணை மண்ணின் வரம்பிற்கு இந்த வடிவமைப்பை ஏற்றுக்கொள்ளலாம். ஒரு பொதுவான குறுக்குவெட்டு படம் 5 இல் கொடுக்கப்பட்டுள்ளது.

வணிகப் போக்குவரத்திற்கு (லாரிகள் மற்றும் பேருந்துகள்) உட்பட்ட நகர வீதிகள் மற்றும் நெடுஞ்சாலைப் பிரிவுகளுக்கு கனமான பிரிவு தேவைப்படுகிறது. அனுபவ அணுகுமுறை மற்றும் இயந்திர நடத்தை ஆகியவற்றின் அடிப்படையில் வடிவமைப்பு முறைகள் கிடைத்தாலும், நாட்டின் சொந்த வடிவமைப்பு நடைமுறையை உருவாக்க இந்தியாவில் போதுமான வேலைகள் செய்யப்படவில்லை. அத்தகைய அறிவு இல்லாத நிலையில், அட்டவணை 1 இல் கொடுக்கப்பட்டுள்ளபடி சர்வதேச அனுபவத்தின் அடிப்படையில் தற்காலிக வடிவமைப்பு பட்டியல்கள் தத்தெடுக்க பரிந்துரைக்கப்படுகின்றன. நிலையான அச்சுகளின் மறுபடியும் தீர்மானிக்க 20 வருட வடிவமைப்பு வாழ்க்கை கருதப்படலாம்.

கன்டெய்னர் யார்டு மற்றும் போர்ட் வார்ஃப் மற்றும் சாலைகள் மற்றும் கிடங்குகள் போன்ற தொழில்துறை பயன்பாடுகளுக்கான தொகுதி நடைபாதைகளுக்கு சர்வதேச அனுபவத்தின் அடிப்படையில் பின்வரும் தடிமன் பரிந்துரைக்கப்படுகிறது:

| தடு | : | 100 மி.மீ. |

| மணல் படுக்கை | : | 30-50 மி.மீ. |

| ஹைட்ராலிகல் பிணைக்கப்பட்ட அடிப்படை | : | 300 மி.மீ. |

| சிறுமணி துணை-தளம் (இதில் கீழே 150 மிமீ ஒரு வடிகால் அடுக்கு) | : | 300 மி.மீ. |

பொருட்களின் தரம், சிமென்ட் கான்கிரீட் வலிமை, ஆயுள் மற்றும் பரிமாண சகிப்புத்தன்மை போன்றவை தொகுதி நடைபாதைகளின் திருப்திகரமான செயல்திறனுக்கு மிகவும் முக்கியத்துவம் வாய்ந்தவை. இந்த அம்சங்கள் மற்றும்12

| போக்குவரத்து மற்றும் சாலை வகை | சிபிஆர் (%) ஐ தரம் பிரிக்கவும் | ||

|---|---|---|---|

| 10 க்கு மேல் | 5-10 | ||

| • சைக்கிள் தடங்கள், பாதசாரி பாதைகள் | தொகுதிகள் | 60 | 60 |

| மணல் படுக்கை | 20-30 | 20-30 | |

| அடித்தளம் | 200 | 200 | |

| Traffic வர்த்தக போக்குவரத்து அச்சு அச்சு சுமை 10 எம்.எஸ்.ஏ. | தொகுதிகள் | 60-80 | 60-80 |

| மணல் படுக்கை | 20-40 | 20-40 | |

| • குடியிருப்பு வீதிகள் | WBM / WMM அடிப்படை | 250 | 250 |

| சிறுமணி துணை-அடிப்படை | 200 | 250 | |

| Traffic வணிக போக்குவரத்து அச்சு சுமை மறுபடியும் 10-20 எம்.எஸ்.ஏ. | தொகுதிகள் | 80-100 | 80-100 |

| மணல் படுக்கை | 20-40 | 20-40 | |

| • கலெக்டர் வீதிகள், தொழில்துறை வீதிகள், பஸ் மற்றும் டிரக் பார்க்கிங் பகுதிகள் | WBM / WMM அடிப்படை | 250 | 250 |

| சிறுமணி துணை-அடிப்படை | 200 | 250 | |

| Traffic வணிக போக்குவரத்து அச்சு சுமை மறுபடியும் 20-50 எம்.எஸ்.ஏ. | தொகுதிகள் | 80-100 | 80-100 |

| மணல் படுக்கை | 20-40 | 20-40 | |

| Ter தமனி வீதிகள் | WBM / WMM அடிப்படை | 250 | 250 |

| அல்லது WBM / WMM அடிப்படை | 150 | 150 | |

| மற்றும் டி.எல்.சி அதன் மேல் * | 75 | 75 | |

| சிறுமணி துணை-அடிப்படை | 200 | 250 | |

| குறிப்புகள்: 1. மேலே கொடுக்கப்பட்ட அடுக்குகளின் தடிமன் மிமீ. 2 சிறுமணி துணை-அடித்தளத்தில் குறைந்தபட்சம் 150 மிமீ அடுக்கு இருக்க வேண்டும், இது வடிகட்டக்கூடியது. 3. ஒரு பொதுவான குறுக்குவெட்டு படம் 6 இல் கொடுக்கப்பட்டுள்ளது. 4. துணை மண்ணில் 5 க்கும் குறைவான சிபிஆர் இருந்தால், சிபிஆர் மதிப்பை 5 க்கு கொண்டு வர பொருத்தமான உறுதிப்படுத்தல் நுட்பத்தால் அதை மேம்படுத்த வேண்டும். 5. எம்எஸ்ஏ மில்லியன் நிலையான அச்சுகளில் மீண்டும் மீண்டும் குறிக்கிறது * போதிய வடிகால் அல்லது அதிக மழைப்பொழிவு உள்ள சாலைகள் இருந்தால் (ஆண்டுக்கு 1500 மி.மீ.க்கு மேல்) | |||

தொகுதி உற்பத்தி செயல்முறையே, நடைபாதைத் தொகுதிகளின் தரத்தை பெரிதும் பாதிக்கிறது, அடுத்தடுத்த பத்திகளில் பரவலாக கோடிட்டுக் காட்டப்பட்டுள்ளது. தொகுதிக்கு அடியில் படுக்கை / இணைக்கும் மணல் அடுக்கின் விரும்பிய பொறியியல் பண்புகள், அடிப்படை பாடநெறி மற்றும் துணை-அடிப்படை பொருட்கள் ஆகியவை விவரிக்கப்பட்டுள்ளன.13

முன்-வார்ப்பு சிமென்ட் கான்கிரீட் நடைபாதை அலகுகள் தயாரிப்பதற்கு பொதுவாக பயன்படுத்தப்படும் செயல்முறைகளுக்கு வறண்ட, குறைந்த சரிவு கலவைகள் தேவைப்படுகின்றன. கலவையின் விரும்பிய பண்புகள் பின்வருமாறு:

| நீர் / சிமென்ட் விகிதம் | : | 0.34 முதல் 0.38 வரை |

| கலவையின் நீர் உள்ளடக்கம் | : | மொத்த கலவையில் 5 முதல் 7% வரை |

| கலவையில் சிமெண்டின் அளவு | : | பொதுவாக 380 கிலோ / மீட்டருக்கு குறையாது3 தொகுதி தயாரிப்பிற்கு பயன்படுத்தப்படும் உபகரணங்களைப் பொறுத்து. சிமெண்டின் மேல் வரம்பு 425 கிலோ / மீட்டருக்கு மிகாமல் இருக்க வேண்டும்3. ஃப்ளை சாம்பலையும் கலவையில் பயன்படுத்தலாம், சாதாரண போர்ட்லேண்ட் சிமென்ட்டை 35 சதவீதத்திற்கு மாற்றலாம். |

மேலே உள்ள மதிப்புகள் பொதுவான வழிகாட்டுதலுக்காக மட்டுமே. ஒவ்வொரு தனிப்பட்ட தேவைக்கும் ஏற்ப உண்மையான கலவை வடிவமைப்பு செய்யப்பட வேண்டும்.

| மொத்த / சிமென்ட் விகிதம் | : | 3: 1 முதல் 6: 1 வரை |

| மொத்தம் | : | ஒலி அல்லது மென்மையான அல்லது தேன்கூடு துண்டுகள் இல்லாமல் இருக்க வேண்டும். கலவையில் கரடுமுரடான மொத்த விகிதம் பொதுவாக 40 சதவீதமாகவும், நன்றாக (மணல்) 60 சதவீதமாகவும் இருக்கும். கரடுமுரடான மொத்த அளவு 6 மிமீ முதல் 12 மிமீ வரை இருக்க வேண்டும் மற்றும் பொதுவாக சிமென்ட் கான்கிரீட் கலவைகளுக்கு தரம் பரிந்துரைக்கப்பட்ட வரம்பில் இருக்க வேண்டும். |

| வலிமை | : | பொதுவாக, நடைபாதைத் தொகுதி கையாளுதல், கட்டுமான அழுத்தங்கள் மற்றும் போக்குவரத்தின் விளைவுகளைத் தாங்க போதுமான வலிமையைக் கொண்டிருக்க வேண்டும், இருப்பினும் இது போன்ற வலிமை ஒரு தொகுதி நடைபாதையின் திருப்திகரமான செயல்திறனில் ஒரு முக்கிய காரணியாக கருதப்படவில்லை. இருப்பினும், ஒரு தொகுதியின் குறைந்தபட்ச சுருக்க வலிமை 30 MPa க்கு மேல் இருக்க வேண்டும் என்று பரிந்துரைக்கப்படுகிறது. |

| நிறமிகளைச் சேர்த்தல் | : | நடைபாதைத் தொகுதிகளுக்கு விரும்பிய வண்ணத்தை வழங்க, கலவையின் போது, தூள் அல்லது குழம்பு வடிவில் பொருத்தமான வகை மற்றும் நிறமிகளின் அளவு சேர்க்கப்படுகின்றன. கரிம நிறமிகள் கனிம நிறமிகளை விட பிரகாசமான வண்ணங்களை வழங்கினாலும், முந்தையவை கான்கிரீட்டின் கார சூழலால் மோசமாக பாதிக்கப்படுகின்றன, மேலும் அவை காலப்போக்கில் மோசமடைகின்றன. கனிம நிறமிகள், பெரும்பாலும் மெட்டல் ஆக்சைடுகள், அதிக நீடித்தவை, எனவே நிலைத்தன்மை மற்றும் தூய்மைக்கு விரும்பப்படுகின்றன. நிறத்தின் செறிவு 5 முதல் 9 சதவிகிதம் சிமென்ட் உள்ளடக்கத்துடன் நிறமி அளவுடன் நடைபெறுகிறது. நிறமிகள் சிமெண்டை விட சிறந்ததாக இருக்க வேண்டும் (2 முதல் 15 மீ வரை நேர்த்தியான மதிப்பு2/ கிராம்). அதே சரிவுக்கு, நிறமிகளைச் சேர்த்தல்14 கலக்கும் நீரில் அதிகரிப்பு தேவைப்படுகிறது, இது சில சந்தர்ப்பங்களில் கான்கிரீட்டின் நெகிழ்வு மற்றும் சுருக்க வலிமையைக் குறைக்க வழிவகுக்கும்; எனவே, கலவை விகிதாச்சாரத்தில் பொருத்தமான மாற்றங்கள் அவசியமாகலாம். |

| பிற சேர்க்கைகள் | சிறப்பு சூழ்நிலைகளில், அதிக ஆரம்ப வலிமைக்கு எடையால் சிமெண்டின் 0.4 சதவீத சூப்பர் பிளாஸ்டிசைசர்கள் சேர்க்கப்படலாம். கால்சியம் ஸ்டீரேட்டின் நீர் விரட்டும் கலவைகள் சில நேரங்களில் நீர் உறிஞ்சுதலைக் குறைக்கப் பயன்படுத்தப்படுகின்றன. காற்று நுழையும் முகவர்கள், கலவையில் சேர்க்கும்போது, தேவையான அளவு சிமெண்டில் சிறிது குறைப்பை ஏற்படுத்துகின்றன. சிமெண்டின் ஒரு பகுதியை குண்டு வெடிப்பு-உலை கசடு அல்லது ஃப்ளாஷ் போன்ற பொஸோலனாக்களுடன் மாற்றுவதன் மூலம் மேலும் குறைப்பு அடையப்படுகிறது; செலவைக் குறைப்பதைத் தவிர, இவை "எஃப்ளோரெசென்ஸையும்" கட்டுப்படுத்துகின்றன (மேல்நோக்கி நீர் இயக்கத்தின் விளைவாக உப்புகளின் மேற்பரப்பு படிவு). |

நடைபாதைத் தொகுதிகள் தயாரிக்கும் முறை தரம், ஆயுள் மற்றும் பூச்சு நிலை - பரிமாண சகிப்புத்தன்மை போன்றவற்றில் ஒரு முக்கிய தாக்கத்தைக் கொண்டுள்ளது. இவை அனைத்தும் சேவையின் போது தொகுதி நடைபாதையின் இறுதி செயல்திறனைப் பிரதிபலிக்கின்றன. எனவே, ஆரம்பத்தில், கையால் கட்டப்பட்ட கான்கிரீட் தொகுதிகள் பயன்படுத்த ஏற்றுக்கொள்ள முடியாதவை என்பதையும், பொருத்தமான ஆலை பயன்படுத்தப்பட வேண்டும் என்பதையும் வலியுறுத்த வேண்டும், இது கட்டுப்படுத்தப்பட்ட அதிர்வுகளுடன் சேர்ந்து உயர் அழுத்தத்தைப் பயன்படுத்துவதை சாத்தியமாக்கும். உயர்தர வெற்று கொத்துத் தொகுதிகளுக்காக வடிவமைக்கப்பட்ட உற்பத்தி வசதிகளைத் தழுவுவது சாத்தியமானதாக இருந்தாலும், தொகுதி உற்பத்திக்கு நடைபாதை வடிவமைக்கப்பட்ட இயந்திரங்களைப் பயன்படுத்துவதைப் போல பொருளாதாரமாகவும் திறமையாகவும் இல்லை. அடிப்படையில், உற்பத்தி செயல்முறையானது கான்கிரீட், ஹைட்ராலிக் அழுத்தத்தால் அதிர்வுறும் அட்டவணையில் ஒட்டப்பட்ட எஃகு அச்சுகளில் அடங்கும்.

கான்கிரீட் ஒரு டிராப்பரால் ஒரு ஹாப்பரிலிருந்து அச்சுக்குள் செலுத்தப்படுகிறது - இரண்டாவது ஹாப்பர் சேர்க்கப்பட்டால், "ஆதரவு" மற்றும் "எதிர்கொள்ளும்" மேற்பரப்புகளைக் கொண்ட இரண்டு வகையான கான்கிரீட்டுகளால் ஒரு தொகுதி உருவாக்கப்படலாம். தொகுதியின் "எதிர்கொள்ளும்" இடத்தில், மேல் 5 மிமீ அதிக அளவு சிமென்ட் மற்றும் மணலைக் கொண்டிருக்கிறது, இது அதிக நீடித்த மற்றும் சறுக்கல்-எதிர்ப்பை உருவாக்குகிறது, மேலும் மீதமுள்ள முகத்தின் வண்ண முகத்திற்கு கூடுதல் நிறமி சேர்க்கப்படுகிறது. சுருக்கத்தின் முதல் கட்டத்தில், அதிர்வு அட்டவணையில் இணைக்கப்பட்ட அதிர்வுகளை இயக்குவதன் மூலம் முன் அதிர்வு செய்யப்படுகிறது, அதிர்வெண் பொதுவாக 50 முதல் 100 ஹெர்ட்ஸ் வரம்பில் இருக்கும். சுருக்கத்தின் இரண்டாவது கட்டத்தில், சுருக்க அழுத்தம் தலைகீழாகப் பயன்படுத்தப்படுகிறது, மேலும் உயர் மட்ட மேற்பரப்பு பூச்சுக்கு அதிர்வுகளுடன் பொருத்தப்படுகிறது. அதிர்வுறும் அட்டவணை அச்சுகளிலிருந்து பிரிக்கப்பட்ட பிறகு, தடைகளை தலையிலிருந்து கட்டாயப்படுத்துவதன் மூலம் தொகுதிகள் அச்சிலிருந்து வெளியேற்றப்படுகின்றன. இவ்வாறு தயாரிக்கப்பட்ட தொகுதிகள் ஒற்றை அடுக்கு அல்லது பல அடுக்குகளாக குணப்படுத்தப்படுகின்றன, இது ஒற்றை அடுக்கு அல்லது பல அடுக்குகளாகப் பயன்படுத்தப்படும் தாவரத்தைப் பொறுத்தது.

சாதாரண நடைபாதை வேலைக்கு, ஒரு நடைபாதைத் தொகுதியின் நீளம் பொதுவாக சராசரி அகலத்தை விட இரண்டு மடங்கு அதிகமாக இருக்கக்கூடாது; தடிமன் குறைந்தபட்சம் 60 மிமீ ஆகும்; அதிகபட்ச நீளம் பொதுவாக 280 மிமீக்கு மிகாமல் இருக்கும்; அகலம் பொதுவாக 75 முதல் 140 மிமீ வரம்பில் அதிகபட்சமாக 10 மிமீ சேம்பருடன் இருக்கும் (முன்னுரிமை சேம்பர் 3-5 மிமீ வரம்பில் இருக்க வேண்டும்). தொகுதியின் பக்கங்களும் செங்குத்தாக இருக்க வேண்டும்15

மேல் விளிம்பில் அறைந்திருக்கலாம் என்பதைத் தவிர மேல் மற்றும் கீழ் முகங்களுக்கு. தொகுதிகள் பின்வரும் பரிமாண சகிப்புத்தன்மையைக் கொண்டிருக்க வேண்டும்:

| திட்ட பரிமாணங்கள் | ± | 2 மி.மீ. |

| தடிமன் | ± | 3 மி.மீ. |

ஆயுள் உறுதி செய்ய, ஒரு தொகுதியில் சராசரி நீர் உறிஞ்சுதல் 5 சதவீதத்திற்கு மிகாமல் இருக்க வேண்டும்; மற்றும் நிலையான முடக்கம்-நீடித்த ஆயுள் சோதனையில் குளிர் பகுதிகளுக்கு, எடை இழப்பு 1 சதவீதத்திற்கு மிகாமல் இருக்க வேண்டும்.

சூழ்நிலைகளில், தொகுதிகளின் பகுதிகள் பயன்படுத்தப்பட வேண்டிய எ.கா., மேன்ஹோல்களைச் சுற்றி, அந்தத் தளம் தளத்தில் நோக்கம் குறைக்கப்பட வேண்டும்.

ஒரு மிகைப்படுத்தப்பட்ட அளவில் படம் 7 இல் காட்டப்பட்டுள்ளபடி, ஒரு நடைபாதை வேலைக்கு பயன்படுத்தப்படும் தொகுதிகளின் தடிமன் மாறுபாடுகள் மேற்பரப்பு சுயவிவரத்தை இழக்க ஒரு முக்கிய காரணமாக இருக்கக்கூடும் என்பதை அங்கீகரிக்க வேண்டும். ஒரு நல்ல மேற்பரப்பு சுயவிவரத்தை பராமரிக்கும் ஆர்வத்தில், தொகுதி தடிமன் கவனமாக கட்டுப்படுத்தப்பட வேண்டும்; நடைபாதைத் தொகுதிகளை உற்பத்தி செய்வதற்கான பல அடுக்கு முறையைப் பின்பற்றுவதன் மூலம் இது நன்மை செய்ய முடியும், இது தொகுதி தடிமன் மாறுபாட்டைக் குறைக்கிறது.

இணைப்பு தொகுதி நடைபாதைகளை இடுவதற்கு பரிந்துரைக்கப்பட்ட தொழில்நுட்ப விவரக்குறிப்புகளை கொடுங்கள்.

படுக்கை மணலின் தரம் குறித்து சரியான கவனம் செலுத்தப்படாவிட்டால், மற்றும் படுக்கை மணல் அடுக்கின் தடிமன் போதுமானதாக இல்லாவிட்டால், மேற்பரப்பு சுயவிவரத்தில் கடுமையான முறைகேடுகள் ஏற்படக்கூடும் என்பது நன்கு நிறுவப்பட்டுள்ளது; தொகுதி நடைபாதையின் சேவை வாழ்க்கையின் ஆரம்பத்தில் அதிகப்படியான வேறுபாடு மற்றும் சிதைவு ஏற்படலாம். படுக்கை மணலின் விரும்பிய தரம் கீழ் இருக்க வேண்டும்:

| IS சல்லடை அளவு | சதவீதம் தேர்ச்சி |

| 9.52 மி.மீ. | 100 |

| 4.75 மி.மீ. | 95-100 |

| 2.36 மி.மீ. | 80-100 |

| 1.18 மி.மீ. | 50-95 |

| 600 மைக்ரான் | 25-60 |

| 300 மைக்ரான் | 10-30 |

| 150 மைக்ரான் | 0-15 |

| 75 மைக்ரான் | 0-10 |

ஒற்றை அளவிலான அல்லது இடைவெளி தரப்படுத்தப்பட்ட மணல் அல்லது அதிக அளவு அபராதம் அல்லது பிளாஸ்டிக் அபராதம் கொண்ட மணல்களைப் பயன்படுத்தக்கூடாது என்பதில் கவனமாக இருக்க வேண்டும். கூர்மையான மணல்கள் அதிக வலிமையைக் கொண்டிருப்பதால், மணல் துகள்களின் வடிவம் வட்டமானதை விட கூர்மையாக இருக்க வேண்டும், மேலும் தொகுதிக்கு அடியில் இருந்து குறைந்த அடிக்கடி கடத்தப்படும் பகுதிகளுக்கு மணல் இடம்பெயர்வதை எதிர்க்கிறது. கூர்மையான மணல் வட்டமான மணலைக் காட்டிலும் கச்சிதமாக ஒப்பிடுவது கடினம் என்றாலும். படுக்கை மணல் தீங்கு விளைவிக்கும் பொருட்களில்லாமல் இருக்க வேண்டும்.16

இரண்டு நடைபாதைத் தொகுதிகளுக்கு இடையில் உள்ள இடைவெளிகள் (பொதுவாக சுமார் 3 மி.மீ அகலம்) மணலால் நிரப்பப்பட வேண்டும், படுக்கை மணலை விட ஒப்பீட்டளவில் சிறந்தது. கூட்டு நிரப்புதல் மணலுக்கு விரும்பிய தரம் பின்வருமாறு:

| IS சல்லடை அளவு | சதவீதம் தேர்ச்சி |

| 2.36 மி.மீ. | 100 |

| 1.18 மி.மீ. | 90-100 |

| 600 மைக்ரான் | 60-90 |

| 300 மைக்ரான் | 30-60 |

| 150 மைக்ரான் | 15-30 |

| 75 மைக்ரான் | 0-10 |

அபராதம் (சில்ட் மற்றும் / அல்லது களிமண்) 10 சதவீதமாக கட்டுப்படுத்த வேண்டியது அவசியம், ஏனெனில் அதிகப்படியான அபராதங்கள் கூட்டு நிரப்புதலை மிகவும் கடினமாக்குகின்றன. இதேபோல், மூட்டு நிரப்பும் மணலில் சிமென்ட்டைப் பயன்படுத்துவது நல்லதல்ல, இது மூட்டுகளை முழுவதுமாக நிரப்புவது கடினம் மட்டுமல்லாமல், நடைபாதை தொகுதி அடுக்கின் விரும்பிய நெகிழ்வு பண்புகளையும் மோசமாக பாதிக்கும். கூட்டு நிரப்பும் மணல் முடிந்தவரை உலர்ந்ததாக இருக்க வேண்டும்; இல்லையெனில் மூட்டுகளை முழுமையாக நிரப்புவது கடினம். பேவிங் பிளாக் லேயரின் மேற்பரப்பில் எஃப்ளோரசன்ஸின் சிக்கலை சமாளிக்க, கரையக்கூடிய உப்புகளை அகற்ற கூட்டு நிரப்புதல் மணலைக் கழுவ வேண்டும்.

அடித்தளப் பொருட்களின் பொறியியல் பண்புகள், இதில் துணைத்தொகுப்பு மற்றும் விரும்பிய வடிகால் பண்புகள் மீதான அழுத்தங்களைக் குறைக்க சுமை பரப்பும் பண்புகள் உள்ளன, இது ஒரு தொகுதி நடைபாதையின் செயல்திறனில் முக்கியமான தாக்கத்தை ஏற்படுத்துகிறது. இருப்பினும், உள்ளூர் கிடைக்கும் தன்மை மற்றும் பொருளாதாரம் பொதுவாக வடிவமைப்பு கட்டத்தில் அடிப்படை பொருள்களின் தேர்வை ஆணையிடுகின்றன, அடிப்படை படிப்புகளுக்கு ஏற்றதாக கருதப்படும் பொதுவாக பயன்படுத்தப்படும் பொருட்கள் வரம்பற்ற நொறுக்கப்பட்ட பாறை, நீர்-கட்டுப்பட்ட மக்காடம், ஈரமான கலவை மக்காடம், சிமென்ட் பிணைந்த நொறுக்கப்பட்ட பாறை / சிறுமணி பொருட்கள் மற்றும் ஒல்லியான சிமென்ட் கான்கிரீட்.

பரந்த வகையில், துணைப்பிரிவு பலவீனமாக இருக்கும் இடங்களில் (5 க்கும் குறைவான சிபிஆர் மதிப்பைக் கொண்டிருத்தல்) பிணைக்கப்பட்ட சிறுமணிப் பொருட்களின் பயன்பாடு, சிமென்ட் சிகிச்சையளிக்கப்பட்ட நொறுக்கப்பட்ட பாறை, ஒப்பீட்டளவில் மெல்லிய அடித்தளம் தேவைப்படுகிறது, அதிக வலிமை துணைத் தரங்களுக்கு முன்னுரிமை அளிக்கப்பட வேண்டும், வரம்பற்ற நொறுக்கப்பட்ட பாறை இருக்க முடியும் பயன்படுத்தப்பட்டது. ஒரு அடிப்படை பொருளைத் தேர்ந்தெடுக்கும் போது காலநிலை மற்றும் சுற்றுச்சூழல் காரணிகளையும் கருத்தில் கொள்ள வேண்டும்.

பொதுவாக, வணிக போக்குவரத்து எதிர்பார்க்கப்படும் இடத்தில் ஒரு துணைத் தளம் உத்தரவாதம் அளிக்கப்படுகிறது. சப் பேஸ் பொருட்களின் தரம் அடிப்படை பொருட்களை விட தாழ்வானது மற்றும் இயற்கை சரளைகள், சிமென்ட் சிகிச்சை செய்யப்பட்ட சரளைகள் மற்றும் மணல் மற்றும் உறுதிப்படுத்தப்பட்ட துணை தர பொருட்கள் ஆகியவை அடங்கும். துணை-அடிப்படை பொருட்களின் தரம் இணக்கமாக இருக்க வேண்டும்ஐ.ஆர்.சி: 37-2001.

மணல் நிரப்பப்பட்ட மூட்டுகளுடன் கூடிய நடைபாதை ஒரு நீர்ப்புகா அடுக்கு அல்ல, எனவே கட்டுமானத்தின் ஆரம்ப கட்டத்தில் மூட்டுகள் வழியாக வெளியேறும் மேற்பரப்பு நீரை வெளியேற்ற கவனமாக இருக்க வேண்டும். இது17

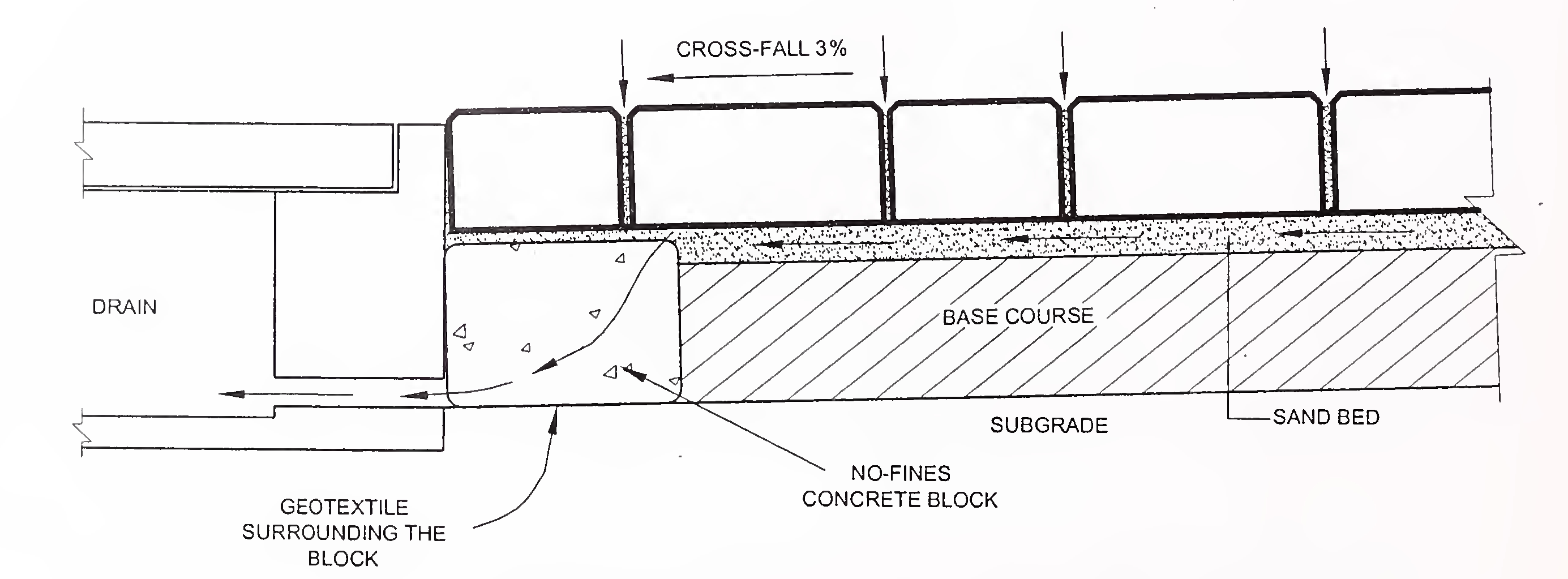

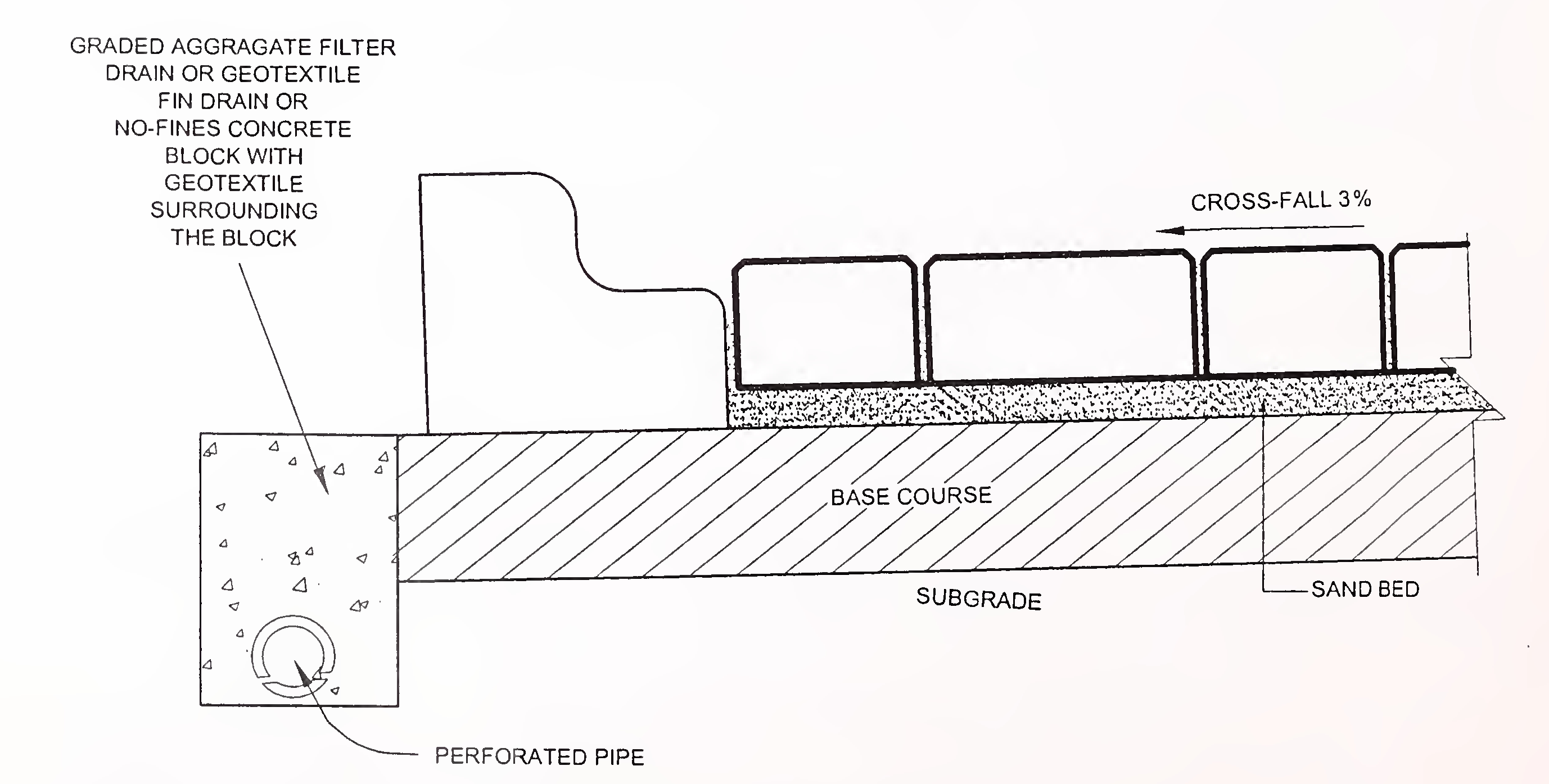

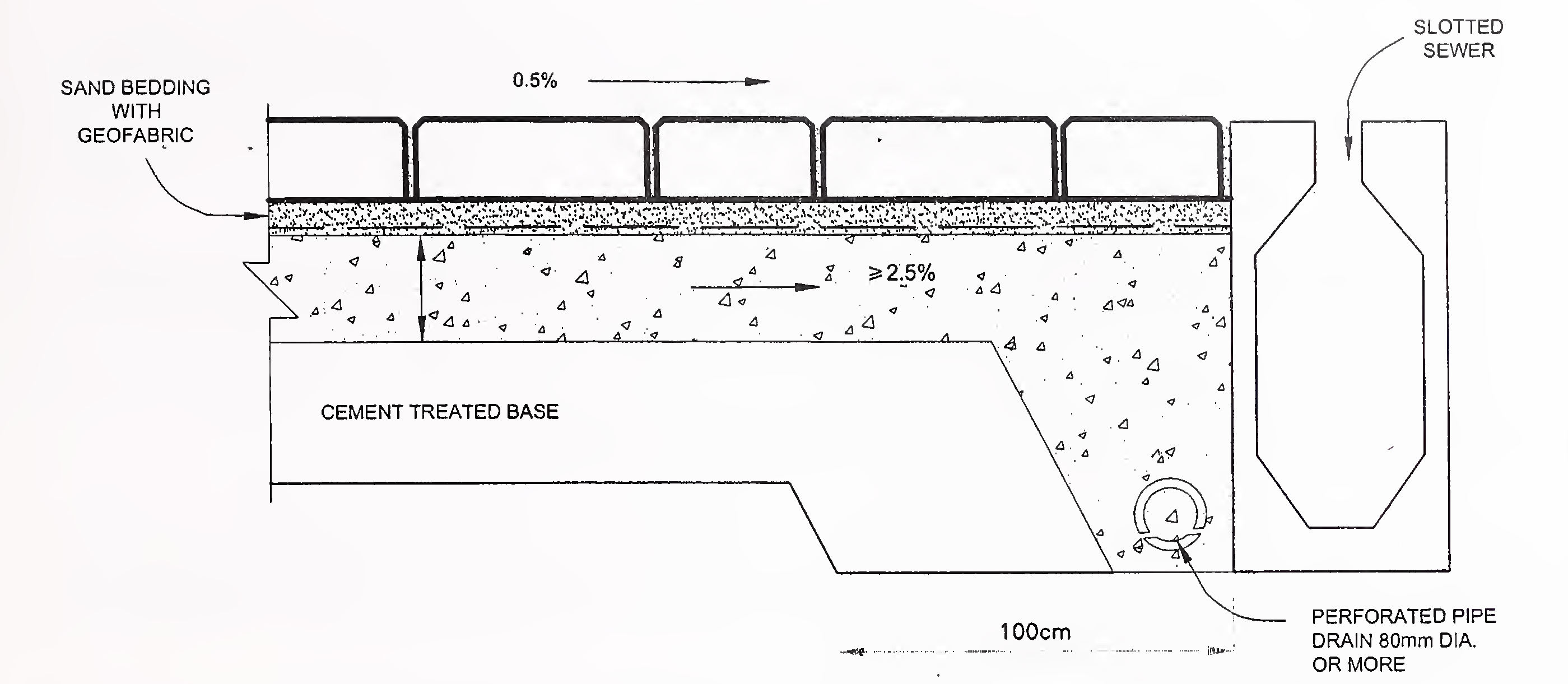

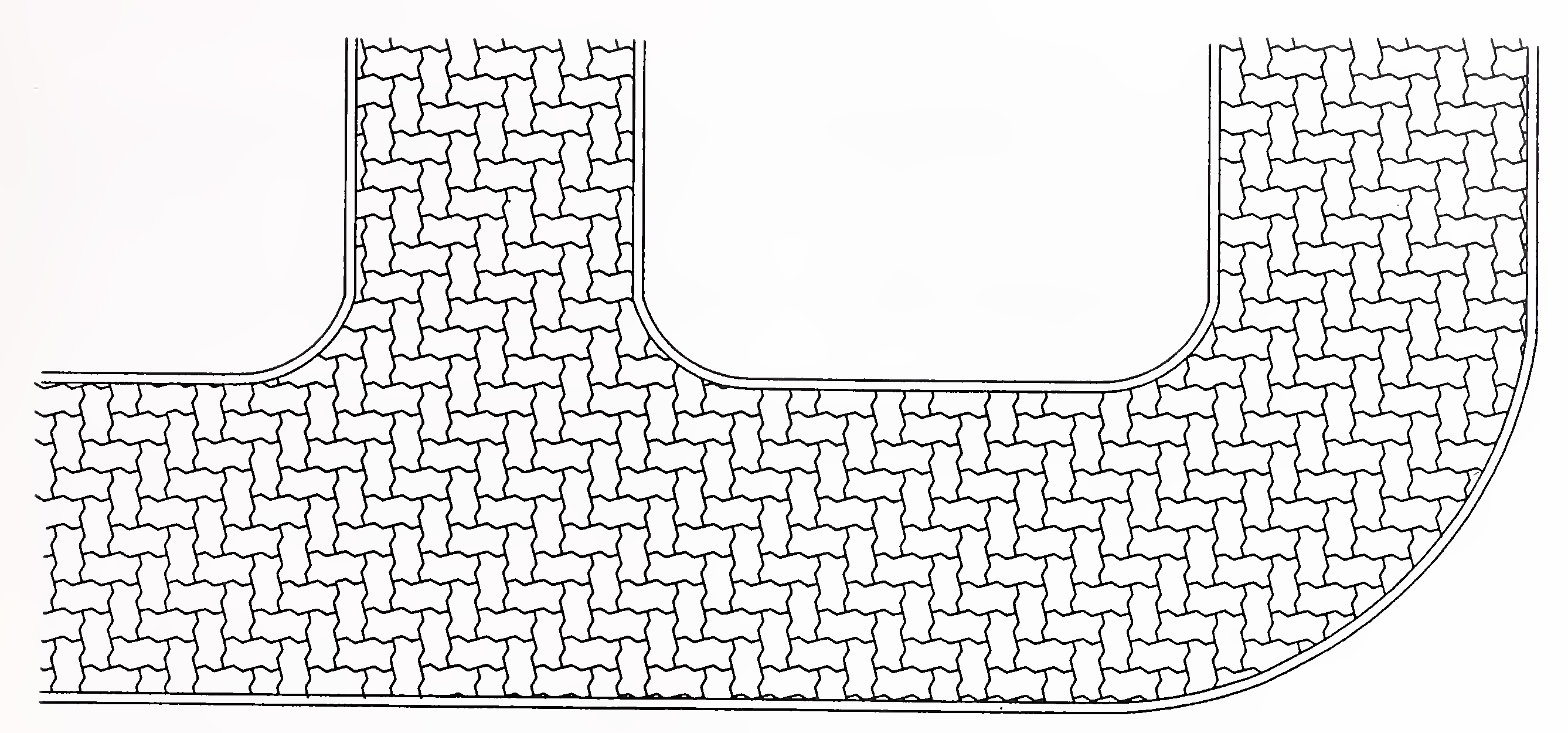

கீழே மணல் படுக்கை, அடிப்படை, துணை-அடிப்படை மற்றும் துணை அடுக்குகளுக்கு நீர் வழி காணலாம். இந்த அடுக்குகள் இலவசமாக வடிகட்டப்படாவிட்டால், பொருத்தமான வடிகால் ஏற்பாடு வழங்கப்பட வேண்டும். வழங்கப்பட்ட வடிகால் பொதுவாக வடிகட்டி பொருள் அல்லது ஒரு ஜியோடெக்ஸ்டைலால் சூழப்பட்ட மேற்பரப்பு வடிகால்களைக் கொண்டுள்ளது, இது தண்ணீரை கடந்து செல்ல அனுமதிக்கும், அதே நேரத்தில் படுக்கை / இணைக்கும் மணல் தப்பிப்பதைத் தடுக்கும். தொகுதி நடைபாதையில் பயன்படுத்தப்படும் வழக்கமான மேற்பரப்பு வடிகால் ஏற்பாடு அத்திப்பழத்தில் காட்டப்பட்டுள்ளது. 9 மற்றும் 10.

படம் 11 இல் ஷான் என்பது மணல் படுக்கைக்கு கீழே அபராதம் விதிக்கப்படாத வடிகால் அமைப்பு. சேகரிக்கப்பட்ட நீர் 80 மிமீ விட்டம் கொண்ட துளையிடப்பட்ட குழாய் வழியாக எடுக்கப்பட வேண்டும்.

படம் 9. ஒரு தொகுதி நடைபாதையில் மேற்பரப்பு வடிகால்

படம் 10. ஒரு தொகுதி நடைபாதையில் மேற்பரப்பு வடிகால்18

படம் 11. கனரக கடத்தப்பட்ட கான்கிரீட் தொகுதி நடைபாதை கட்டமைப்பானது வடிகால் இல்லாத அபராதம் இல்லாத கான்கிரீட்டின் அடிப்படை போக்கைக் கொண்டது

2 சதவிகித சாய்வின் குறுக்குவெட்டு பொதுவாக மேற்பரப்பை வெளியேற்றுவதற்கு போதுமானது, ஆனால் நீர் குட்டைகளை உருவாக்குவதைத் தவிர்ப்பதற்காக பெரிதும் கடத்தப்பட்ட சாலைகளின் விஷயத்தில் 3 சதவிகித குறுக்குவழியை வழங்குவது விரும்பத்தக்கது. தொகுதி நடைபாதை மேன்ஹோல்கள், பக்க வடிகால்கள் போன்றவற்றிற்கு மேலே குறைந்தது 5 மி.மீ இருக்க வேண்டும்.

தொகுதி நடைபாதை கட்டுமானத்தில் துணை தரம், துணை-அடிப்படை மற்றும் அடிப்படை பாட அடுக்குகள், படுக்கை மணல் மற்றும் இறுதியாக தொகுதிகள் இடுதல் ஆகியவை அடங்கும். தொகுதி நடைபாதை முற்றிலும் கைமுறை உழைப்பால் செய்யப்படலாம். எவ்வாறாயினும், திறமையான கட்டுமானப் பணிகளுக்கு, இந்த சிறப்பு வேலைக்கு பணிக்குழுவுக்கு முறையாக பயிற்சி அளிக்கப்பட வேண்டும். நடைபாதை இயந்திர வழிமுறைகளாலும் செய்யப்படலாம்.

இது தொகுதி நடைபாதை கட்டப்பட்ட அடித்தள அடுக்கு ஆகும். வழக்கமான நடைபாதைகளைப் போலவே நீர் அட்டவணையும் குறைந்தபட்சம் 600 மி.மீ ஆழத்தில் துணைத்தொகுப்பிற்குக் கீழே இருக்க வேண்டும். துணைத்தொகையை 150 அல்லது 100 மிமீ தடிமன் கொண்ட அடுக்குகளில் சுருக்க வேண்டும்ஐ.ஆர்.சி: 36-1970. தயாரிக்கப்பட்ட துணைத்தொகுப்பு தரம் மற்றும் வடிவமைப்பு நிலைகளில் mm 20 மிமீ சகிப்புத்தன்மைக்கு ஒழுங்கமைக்கப்பட வேண்டும், மேலும் அதன் மேற்பரப்பு சமநிலை 3 மீ நேராக விளிம்பில் 15 மிமீக்குள் சகிப்புத்தன்மையைக் கொண்டிருக்க வேண்டும்.

தொடர்புடைய ஐ.ஆர்.சி விவரக்குறிப்புகளில் உள்ள நிலையான நடைமுறைகளுக்கு ஏற்ப அடிப்படை மற்றும் துணை-அடிப்படை படிப்புகள் கட்டப்பட்டுள்ளன.ஐ.ஆர்.சி: 37-2001,ஐ.ஆர்.சி: 50-1973, ஐ.ஆர்.சி: 51-1993, ஐ.ஆர்.சி: 63-1976,19 ஐ.ஆர்.சி: 19-1977. சிமென்ட் பிணைக்கப்பட்ட அடித்தளம் முன்மொழியப்படும்போது, உருட்டப்பட்ட ஒல்லியான கான்கிரீட்டைப் பயன்படுத்தி கட்டப்படலாம்ஐ.ஆர்.சி: எஸ்.பி -49. இல் குறிப்பிடப்பட்டுள்ள தரக் கட்டுப்பாடுஐ.ஆர்.சி: எஸ்.பி -11 பொருந்தும். தொகுதி நடைபாதையின் நிலை மற்றும் மேற்பரப்பு ஒழுங்குமுறையை பராமரிக்க அடுக்குகளை சரியான நிலை மற்றும் தரத்திற்கு உருவாக்குவது மிகவும் அவசியம்.

சுருக்கத்திற்குப் பிறகு மணல் படுக்கையின் தடிமன் 20-40 மி.மீ வரம்பில் இருக்க வேண்டும், அதேசமயம், தளர்வான வடிவத்தில் இது 25 முதல் 50 மி.மீ வரை இருக்கலாம். எந்தவொரு உள்ளூர்மயமாக்கப்பட்ட முன்கூட்டிய ஆபத்தையும் குறைக்க, சுருக்கப்பட்ட தடிமன் 20-25 மி.மீ.க்கு கட்டுப்படுத்துவது விரும்பத்தக்கது, இது இறுதி தொகுதி மேற்பரப்பு மட்டத்தை பாதிக்கும். ஒரு அடிப்படை அல்லது துணை தளத்தின் மேற்பரப்பில் உள்ளூர் மந்தநிலைகளை நிரப்ப படுக்கை மணலைப் பயன்படுத்தக்கூடாது. மந்தத்தை மணல் வைப்பதற்கு முன் முன்கூட்டியே சரிசெய்ய வேண்டும்.

பயன்படுத்த வேண்டிய மணல் ஒரே மாதிரியாக தளர்வான நிலையில் இருக்க வேண்டும் மற்றும் ஒரே மாதிரியான ஈரப்பதம் இருக்க வேண்டும். சிறந்த ஈரப்பதம் என்னவென்றால், மணல் மிகவும் ஈரமாகவோ அல்லது வறண்டதாகவோ இல்லாதபோது 6 முதல் 8 சதவீதம் வரை மதிப்பு இருக்கும். ஒரு நாள் வேலைக்கு மணல் தேவை முன்கூட்டியே தயாரிக்கப்பட்டு சேமித்து வைக்கப்பட்டு டார்பாலின் அல்லது பாலிதீன் தாள்களால் மூடப்பட வேண்டும்.

பதப்படுத்தப்பட்ட மணல் தேவையான தடிமனுக்கு ஸ்கிரீட் போர்டுகளின் உதவியுடன் பரவுகிறது. ஸ்கிரீட் போர்டுகள் 2-3 மீ இடைவெளியில் நகங்களைக் கொண்டு வழங்கப்படுகின்றன, இது இழுக்கப்படும்போது விரும்பிய தடிமனைக் கொடுக்கும். ஆணியின் நீளம் கட்டுப்படுத்தப்படாத தடிமனில் வழங்கப்பட வேண்டிய கூடுதல் கட்டணத்தை கணக்கில் எடுத்துக்கொள்ள வேண்டும். மாற்றாக, வழிகாட்டியாக இருபுறமும் வைக்கப்பட்டுள்ள விளிம்பு கீற்றுகளில் ஸ்கிரீட் இழுக்கப்படலாம். நிலக்கீல் பேவர் பெரிய திட்டங்களில் பயன்படுத்தப்படலாம். மணல் பின்னர் 0.6 டன் அல்லது அதற்கு மேற்பட்ட எடையுள்ள தட்டு வைப்ரேட்டர்களுடன் சுருக்கப்படுகிறது. விரும்பிய நிலை அடையப்படுகிறது என்பதை உறுதிப்படுத்த ஒரு கட்டம் வடிவத்தில் நிலை சோதனைகள் மேற்கொள்ளப்படும். உள்ளூர் மணலை அகற்றுவதன் மூலமோ அல்லது கூடுதல் மணலைச் சேர்ப்பதன் மூலமோ அடுக்கு சமன் செய்து சுருக்கலாம். தொகுதிகள் வைக்கப்பட்டு சுருக்கப்பட்ட பிறகு மணல் சில குடியேற்றங்கள் இருக்கும், அவை அனுமதிக்கப்பட வேண்டும், அதே நேரத்தில் மணல் படுக்கையின் அளவை சரிசெய்யும்.

தொகுதி நடைபாதையின் சுயவிவரத்தில் அடிப்படை அல்லது துணை-தளத்தின் மேற்பரப்பைக் குறைப்பதன் விளைவு படம் 12 இல் விளக்கப்பட்டுள்ளது. மேற்பரப்பு சுயவிவரம் அடிப்படை / துணை-அடிப்படை சுயவிவரத்திற்கு இணையாக மாறும் வகையில் கடத்தலுக்குப் பிறகு தொகுதிகள் தீர்க்கப்படும். நகரும் சுமைகளின் கீழ் மணல் படுக்கை சீரான தடிமன் என்று கருதுகிறது.

கைமுறையான உழைப்பால் பொதுவாக தொகுதிகள் போடப்படலாம், ஆனால் கையால் தள்ளப்பட்ட தள்ளுவண்டிகள் போன்ற இயந்திர எய்ட்ஸ் வேலையை விரைவுபடுத்தும்.

பொதுவாக, இடுதல் விளிம்பில் இருந்து தொடங்கி உள் பக்கத்தை நோக்கி செல்ல வேண்டும். பல்வகைப்பட்ட தொகுதிகள் பயன்படுத்தப்படும்போது, இரண்டு முனைகளில் செய்யப்படுவது நடுவில் மூட்டுகளை பொருத்துவதில் சிக்கலை உருவாக்கும். எனவே, முடிந்தவரை, முட்டையிடுவது ஒரு திசையில் மட்டுமே செல்ல வேண்டும், நடைபாதை செய்யப்பட வேண்டிய பகுதியின் முழு அகலத்திலும்.

தொடக்க வரியைக் கண்டுபிடிக்கும்போது, பின்வருவனவற்றைக் கருத்தில் கொள்ள வேண்டும்:

படம் 12. படுக்கை மணல் மற்றும் தொகுதி மேற்பரப்பு வடிவத்தில் அடிப்படை-நிச்சயமாக மேற்பரப்பு வடிவத்தின் விளைவு

படம் 13. ஒழுங்கற்ற வடிவ விளிம்பு கட்டுப்பாட்டில் தொடங்கி21

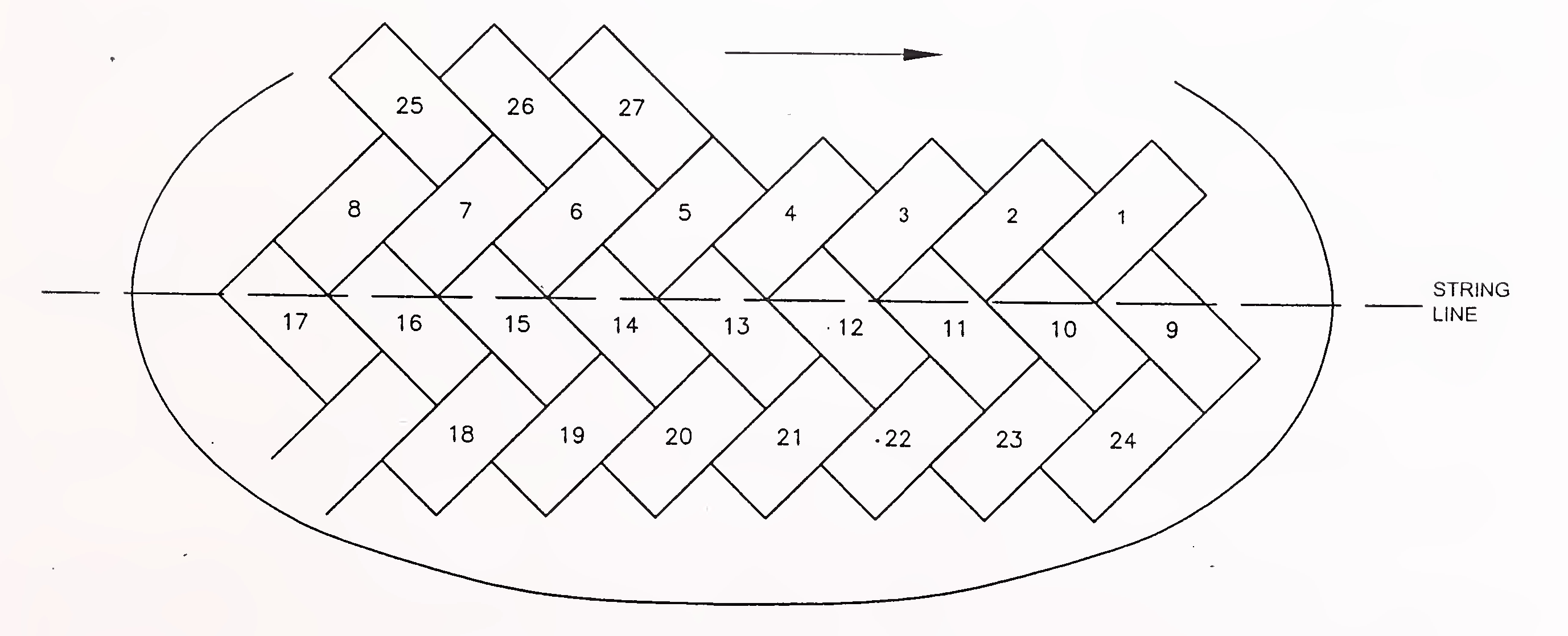

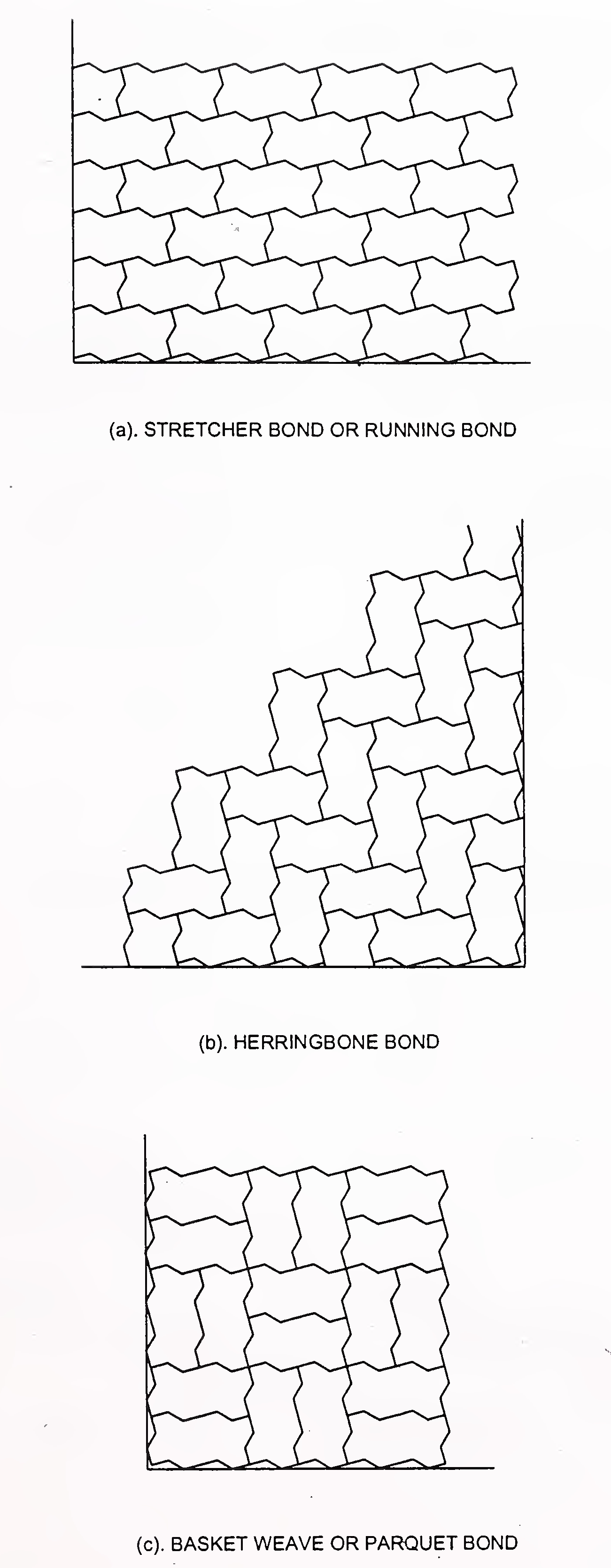

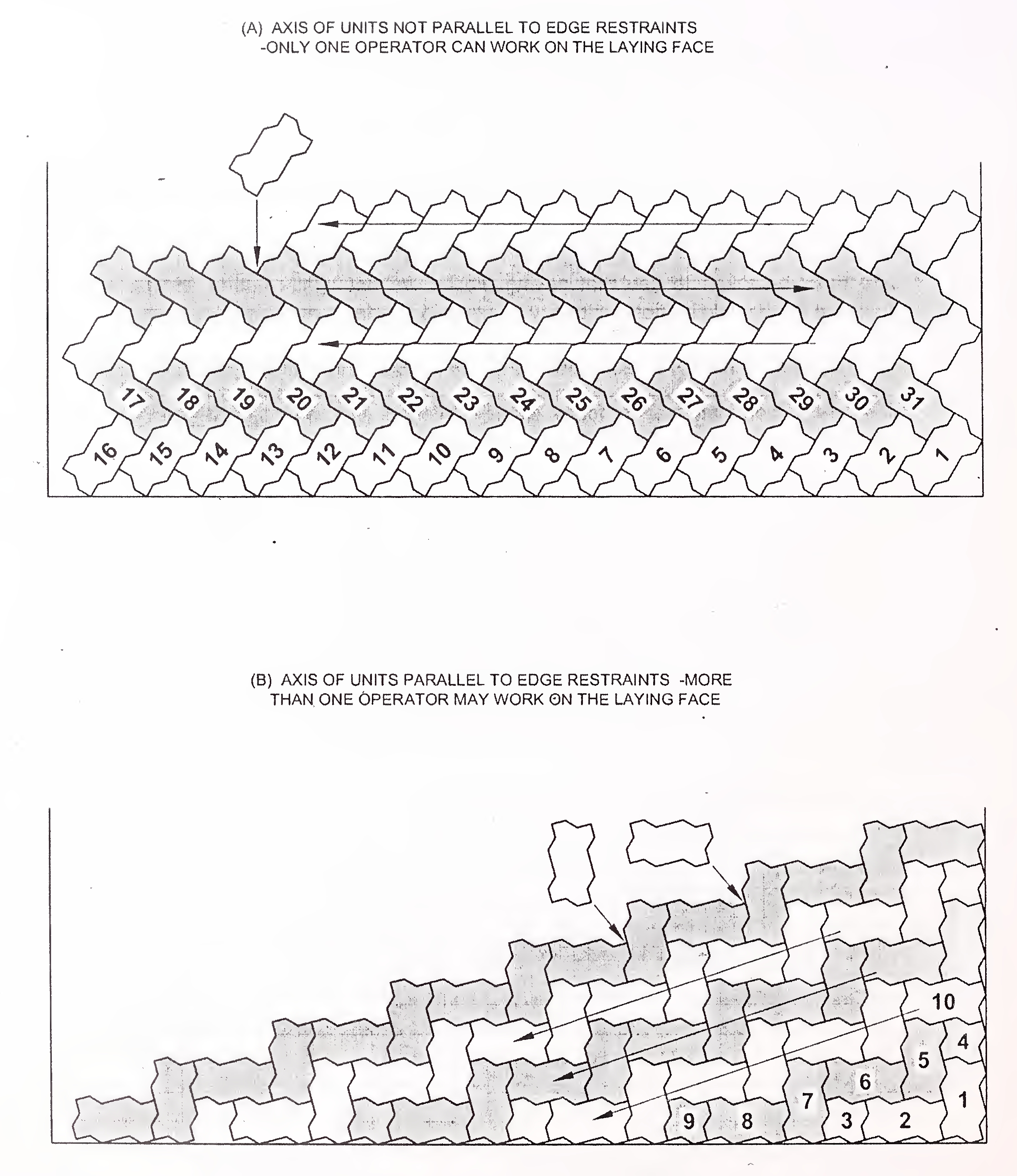

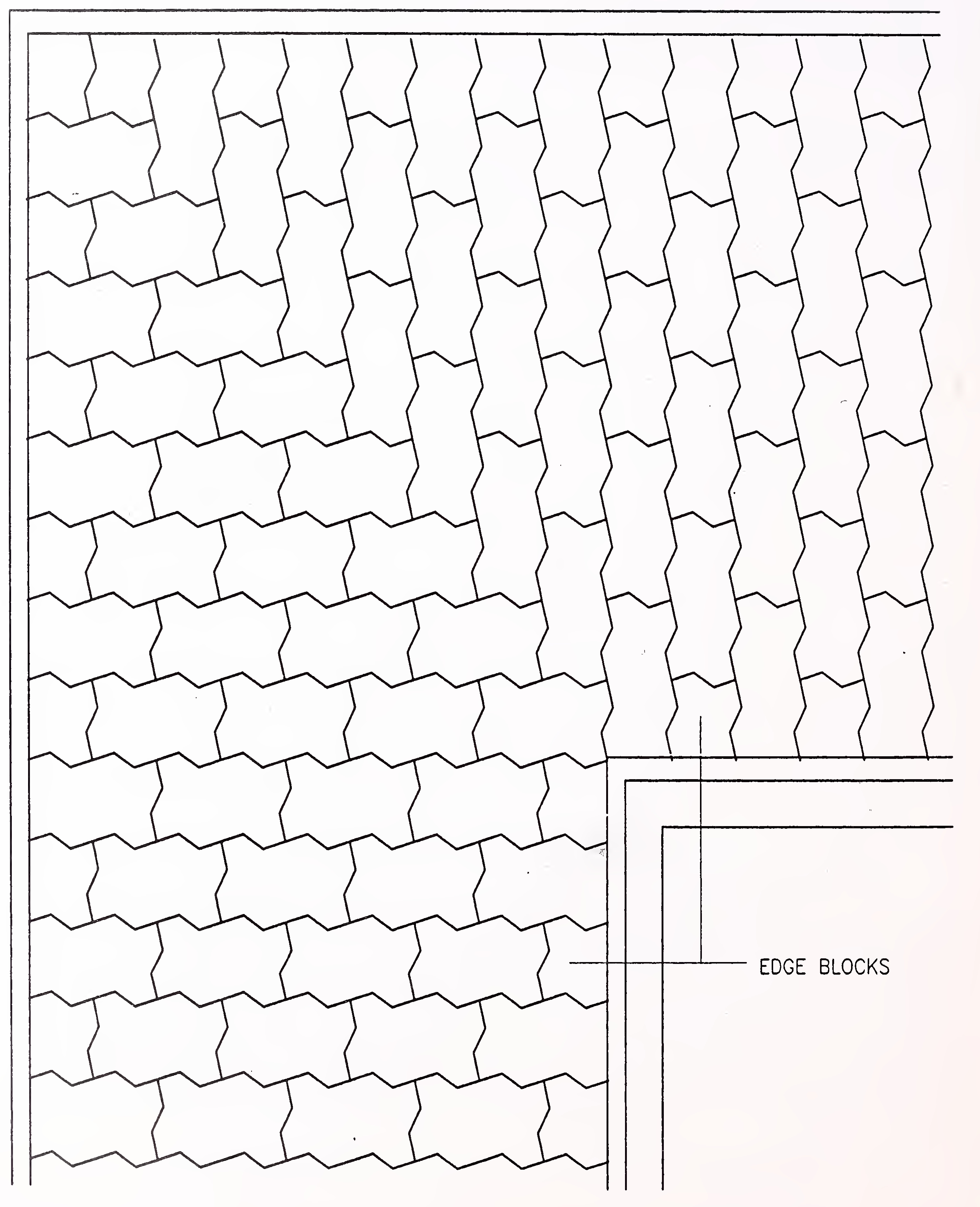

தொகுதிகள் தேவையைப் பொறுத்து வெவ்வேறு பிணைப்புகள் அல்லது வடிவங்களுக்கு வைக்கப்படலாம். தொகுதி நடைபாதைக்கு பொதுவாக ஏற்றுக்கொள்ளப்பட்ட சில பிரபலமான பத்திரங்கள்:

இந்த பிணைப்புகளின் பொதுவான தளவமைப்பு படம் 14 இல் கொடுக்கப்பட்டுள்ளது.

தொடக்கக் கோடு தொடர்பாக, முட்டையிடும் முறைக்குத் தேவையான இறுதி நோக்குநிலையை அடைய தொகுதிகள் சரியான கோணத்தில் வைக்கப்பட வேண்டும். விளிம்பில் கட்டுப்பாடு நேராகவும் பொருத்தமாகவும் இருந்தால், முதல் வரிசை தொகுதிகள் அதைக் குறைக்கலாம். ஒழுங்கற்ற வடிவ மற்றும் சாதகமற்ற நோக்குடைய விளிம்பு கட்டுப்பாடுகளுக்கு, முதல் வரிசையை நிலைநிறுத்த சில வரிசைகள் தொலைவில் ஒரு சரம் அமைக்கப்பட வேண்டும்.

அளவீடுகளின் உதவியுடன், கூட்டு அகல விவரக்குறிப்பு (2 முதல் 4 மிமீ) முதல் சில சதுர மீட்டரில் சரிபார்க்கப்பட வேண்டும், அங்கு தொகுதி சீரமைப்பு சரியானது என்பதை உறுதிப்படுத்த வேண்டும். முன்னர் நிலைநிறுத்தப்பட்ட தொகுதிகளுக்கு இடையில் ஒரு தொகுதியை கட்டாயப்படுத்த வேண்டிய அவசியமின்றி வேகமாகவும் எளிதாகவும் இடுவதற்கு அனுமதிக்க முட்டையிடும் வடிவங்களும் முகமும் நிறுவப்பட வேண்டும் (படம் 15). தொடங்க, முழு தொகுதிகள் பயன்படுத்தப்பட வேண்டும்; அதன்பிறகு, விளிம்புகளில் வெட்டுதல் மற்றும் நிரப்புதல் அனுமதிக்கப்படும். எந்தவொரு சூழ்நிலையிலும், முட்டையிடும் இந்த கட்டத்தில் தொகுதிகள் கட்டாயமாக அல்லது படுக்கை மணலுக்குள் அடிக்கப்படக்கூடாது. நடைபாதைத் தொகுதிகளை வெட்டுவதற்கு, ஹைட்ராலிக் அல்லது மெக்கானிக்கல் பிளாக் கட்டர்கள் அல்லது பவர் சவ்ஸ் பயன்படுத்தப்படுகின்றன. 50 மிமீக்கும் குறைவான வெட்டு அலகுகள் பயன்படுத்தப்படக்கூடாது, ஏனெனில் இவை துல்லியமாக வெட்டுவது கடினம் மற்றும் போக்குவரத்தின் கீழ் அகற்றப்படலாம். ஒரு பெரிய பகுதியைப் பயன்படுத்த இடம் அனுமதிக்காத இடத்தில், அதற்கு பதிலாக பிரிமிக்ஸ் கலந்த கான்கிரீட் அல்லது மணல்-சிமென்ட் மோட்டார் பயன்படுத்தவும்.

சீரமைப்பு, அடுக்கு முறை மற்றும் கூட்டு அகலங்களின் மீதான கட்டுப்பாட்டை சுண்ணாம்பு சரம் கோடுகளைப் பயன்படுத்துவதன் மூலம் சுமார் 5 மீ இடைவெளியில் பராமரிக்க முடியும்.

பாரம்பரிய கையேடு முறையில், மணல் தோராயமாக கத்தரிக்கப்படுகிறது மற்றும் ஒரு திறமையான தொழிலாளி (ஒரு பேவியர் என்று அழைக்கப்படுகிறார்) மணலை சமன் செய்து பின்னர் ஒரு சுத்தியலைப் பயன்படுத்தி தொகுதியை உட்பொதிக்கிறார்; ஒரு நல்ல பூச்சு பெறுவதற்காக முடிக்கப்பட்ட நடைபாதையின் தொடர்ச்சியான பார்வையைப் பெறுவதற்காக அவர் பின்னோக்கி வேலை செய்கிறார். ஒரு பெவியர், ஒரு உதவியாளருடன், 50 முதல் 75 மீ வரை இடலாம்2 ஒரு நாளைக்கு நடைபாதை.

மேலே உள்ள முறைக்கு மாற்றாக, தொகுதி அடுக்குகள் (பொதுவாக திறமையற்ற தொழிலாளர்கள்) பூர்த்தி செய்யப்பட்ட மேற்பரப்பில் வேலை செய்கின்றன, முன்னோக்கி நகர்கின்றன.

உகந்த வெளியீட்டைப் பொறுத்தவரை, எளிதான பொருத்துதல் தொகுதி வடிவத்தைத் தேர்ந்தெடுப்பது சாதகமானது, விரும்பத்தக்க அளவு தொழிலாளியின் கையில் எளிதில் இடமளிக்கக்கூடியதாக இருக்கும்; கூடுதலாக, எளிதில் கையாளுவதற்கு தொகுதிகள் அறைகட்டப்பட வேண்டும் மற்றும் அவற்றின் எடை 4 கிலோவிற்கும் குறைவாக இருக்க வேண்டும்.22

படம் 14. வழக்கமான பிணைப்பு அல்லது பிணைப்பு முறை23

படம் 15. ஹெர்ரிங்கோன் பிணைப்பில் உள்ள தொகுதிகளுக்கு முகம் இடுவதை நிறுவுதல்24

முடிக்கப்பட்ட நடைபாதையின் வெளியீடு தொழிலாளர்களுக்கு பயிற்சியளிப்பதன் மூலம் பரவலாக வேறுபடுகிறது, பரந்த அளவிலான 20 முதல் குறைந்த 120 மீ வரை2/ மனிதன் நாள்; மேன்ஹோல்கள் போன்ற ஊடுருவல்கள் குறைவாக இருக்கும் தொழில்துறை கடின நிலைகளுக்கு அதிக வெளியீடுகள். வேலையின் வேகத்தைத் தொடர, கையேடு நடைபாதைக்கு இடும் தளத்திற்கு போதுமான அளவிலான நடைபாதைத் தொகுதிகளை பராமரிப்பது முக்கியம். சாதாரணமாக, கையால் தள்ளப்பட்ட தள்ளுவண்டிகள் இந்த நோக்கத்திற்காக போதுமானவை, ஆனால் பல முட்டையிடும் குழுக்களைப் பயன்படுத்தும் பெரிய திட்டங்களுக்கு, இயங்கும் தள்ளுவண்டிகளைப் பயன்படுத்துவது விரும்பத்தக்கது.

நடைபாதைத் தொகுதிகள் ஒருவருக்கொருவர் இறுக்கமாகப் பிடிக்கப்படுவதில்லை என்பதில் கவனமாக இருக்க வேண்டும், இல்லையெனில் முட்டையிடும் முறைகளில் ஒரே மாதிரியான தன்மை இருக்கக்கூடும், மேலும் தொகுதிகள் சிதறலாம் அல்லது விரிசல் ஏற்படக்கூடும். ஒரு நடைபாதை அலகு இடும் போது, அதை அருகிலுள்ள தீட்டப்பட்ட அலகு முகத்திற்கு எதிராக லேசாகப் பிடித்து, செங்குத்தாக நிலைக்குச் செல்ல அனுமதித்தால், 2 முதல் 4 மி.மீ வரை கூட்டு அகலங்களை பராமரிக்க முடியும்.

ஒவ்வொரு பணியாளரும் சற்று மாறுபட்ட கூட்டு அகலங்களை உருவாக்கக்கூடும் என்பதால், பணியாளர்களை பணியிடத்தில் சுழற்றுவது விரும்பத்தக்கது, மேலும் அவ்வப்போது பணியாளர்களை இடும் மற்றும் போக்குவரத்துத் தொகுதிகளை பரிமாறிக்கொள்ளும்.

திட்ட கூட்டு தளத்தில் சராசரி நீளம் மற்றும் தொகுதிகளின் அகலத்தின் பிரதிநிதித்துவ மதிப்புகளை புள்ளிவிவர ரீதியாக தீர்மானிப்பதன் மூலமும், மூட்டுகளுக்கு இடையில் சராசரி தூரத்தைப் பெறுவதன் மூலமும் சராசரி கூட்டு அகலத்தை அளவிடலாம் மற்றும் சரிபார்க்கலாம், 40 தொகுதிகள் தவிர்த்து சொல்லுங்கள்; அல்லது கூட்டு அகலங்களை நேரடியாக அளவிடுவதன் மூலம், அளவீடு செய்யப்பட்ட, கடினப்படுத்தப்பட்ட எஃகு மாண்டரலைப் பயன்படுத்தி, புள்ளிவிவர ரீதியாக பிரதிநிதித்துவ புள்ளிவிவரத்தைப் பெறுவதற்கு, தோராயமாக தேர்ந்தெடுக்கப்பட்ட இடங்களில் மூட்டுகளில் கட்டாயப்படுத்தப்படுகிறது.

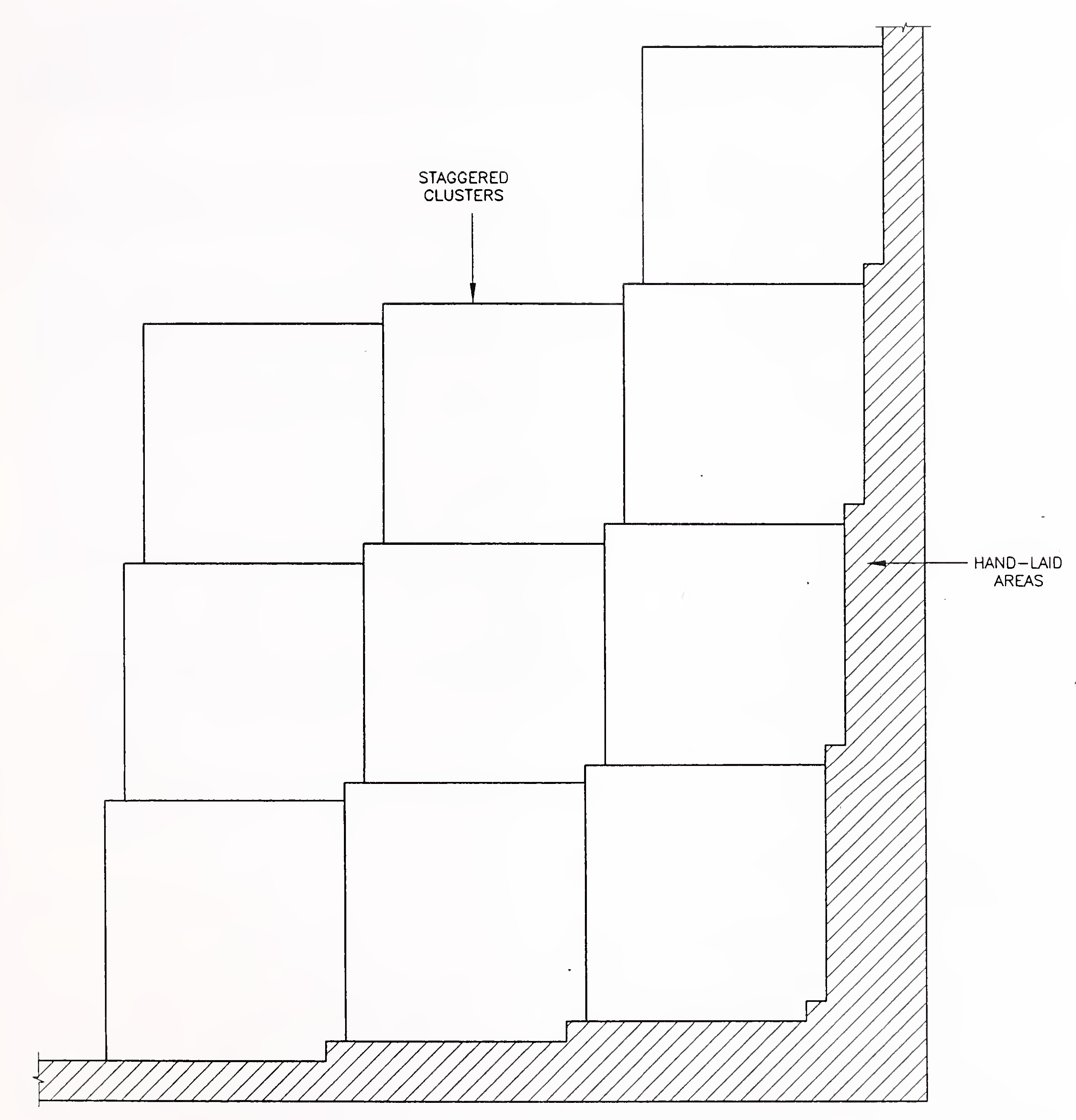

இயந்திரமயமாக்கலுக்கு, நடைபாதைத் தொகுதிகளின் கொத்துக்களைக் கொண்டு செல்வதற்கும் வைப்பதற்கும் சிறப்பு உபகரணங்களைப் பயன்படுத்த வேண்டும். நடைபாதைக்கு ஏற்ற பேவிங் பிளாக் கிளஸ்டரின் அளவு பொதுவாக 0.3 முதல் 0.5 மீ ஆகும்2 கையால் இயக்கப்படும் உபகரணங்களுக்கான பரப்பளவில்; முழுமையாக இயந்திரமயமாக்கப்பட்ட கருவிகளுக்கு, கொத்து மேற்பரப்பு சுமார் 1.2 மீ வரை இருக்கலாம்2. இந்த கொத்துகள் தொகுதிகளுக்கு இடையில் சுமார் 3 மிமீ கூட்டு இடத்தை பராமரிக்க வடிவமைக்கப்பட்டுள்ளன, அவை ஒன்றாக இணைக்கப்படுகின்றன (படம் 16).

தொகுதிகள் தனித்தனி கொத்தாக வைக்கப்பட்டுள்ளதால், அருகிலுள்ள கொத்துக்களுக்கு இடையில் உள்ள மூட்டுகள் நடைபாதை முழுவதும் தடையின்றி இயங்கினால் சேதமடையும் வாய்ப்பு உள்ளது. இந்த சிக்கலை சமாளிக்க, கொத்துகள் ஒழுங்காக அமைக்கப்படலாம், இதனால் மூட்டுகள் அவ்வப்போது மற்றும் கொத்து அச்சு முழுவதும் தடுமாறும் அல்லது இணைப்பு தொகுதிகள் இந்த மூட்டுகளில் கையால் நிறுவப்படுகின்றன (படம் 17).

இயந்திரமயமாக்கல் உற்பத்தியாளருடன் ஒருங்கிணைக்கப்பட வேண்டும், இதனால் தொகுதிகள் தேவையான வடிவத்தில் தட்டுகளில் அடுக்கி வைக்கப்படுகின்றன; சில சந்தர்ப்பங்களில், தேவையான கூட்டு இடைவெளிகளைப் பாதுகாக்க இடைவெளிகளின் விலா எலும்புகள் தொகுதிகளின் பக்கங்களில் போடப்படலாம்.

படுக்கை மணல் மற்றும் அதன் மேல் போடப்பட்ட தொகுதிகளின் சுருக்கத்திற்காக, போடப்பட்ட நடைபாதை அலகுகளுக்கு மேல் அதிர்வு தட்டு காம்பாக்டர்கள் பயன்படுத்தப்படுகின்றன; அதிர்வு தட்டு காம்பாக்டரின் குறைந்தது இரண்டு பாஸ்கள் தேவை. ஒவ்வொரு நடைபாதைத் தொகுதியின் மேற்புறமும் அதன் அருகிலுள்ள தொகுதிகளுடன் சமமாக இருக்கும் வரை இத்தகைய அதிர்வு சுருக்கத்தைத் தொடர வேண்டும். சில தொகுதிகள் கட்டுமானப் போக்குவரத்தின் கீழ் செல்லக்கூடும் என்பதால், நாளின் இறுதி வரை சுருக்கத்தை விட்டுச் செல்வது நல்ல நடைமுறையில்லை, இதன் விளைவாக மூட்டுகள் விரிவடைந்து தொகுதிகளின் தொடர்பு வரும், இது தொகுதிகள் சிதறடிக்கப்படலாம் அல்லது விரிசல் ஏற்படக்கூடும். அமுக்கத்தின் சீரான தன்மையை அடைவதற்கும், முட்டையிடும் முறையைத் தக்கவைத்துக்கொள்வதற்கும் நடைபாதைத் தொகுதிகள் இட்டபின் சுருக்கத்தில் குறைந்த தாமதம் இருக்க வேண்டும்; இருப்பினும், நடைபாதை முடிந்தபின் தவிர, முட்டையிடும் முகத்திலிருந்து 1 மீட்டரை விட நெருக்கமாக செல்லக்கூடாது.25

படம் 16. இயந்திரமயமாக்கலில் வழக்கமான தொகுதி கொத்து26

படம் 17. தொகுதிக் கொத்துகளின் தடுமாற்றம்

போடப்பட்ட தொகுதிகளின் அதிர்வுறும் போது, சில அளவு படுக்கை மணல் அவற்றுக்கிடையேயான மூட்டுகளுக்குள் செல்லும்; மூட்டுகளில் மணல் வேலை செய்யும் அளவு மணலின் முன்-சுருக்கத்தின் அளவு மற்றும் தொகுதி காம்பாக்டர் பயன்படுத்தும் சக்தியைப் பொறுத்தது. நிலையான காம்பாக்டர்களின் எடை சுமார் 90 கிலோ, தட்டு பரப்பளவு சுமார் 0.3 மீ2 மற்றும் சுமார் 15 kN ஒரு மையவிலக்கு விசையைப் பயன்படுத்துங்கள், அதே நேரத்தில் கனரக மின்தேக்கிகள் 300-600 கிலோ எடையுள்ளதாக இருக்கலாம், தட்டு பரப்பளவு சுமார் 0.5-0.6 மீ2 மற்றும் 30-65 kN ஒரு மையவிலக்கு விசையைப் பயன்படுத்துங்கள். படுக்கை மணல் முன்கூட்டியே சுருக்கப்பட்ட மற்றும் பெரிதும்27

கடத்தப்பட்ட தொகுதி நடைபாதைகள், கனரக காம்பாக்டர்கள் பயன்படுத்தப்பட வேண்டும். அதிர்வுறும் தட்டு காம்பாக்டர்களின் சுருக்கத்திற்குப் பிறகு, அதிர்வுறும் ரோலரின் சில 2 முதல் 6 பாஸ்கள் (ரப்பர் பூசப்பட்ட டிரம்ஸ் அல்லது நிலையான எடையுடன் 4 டன்னிற்கும் குறைவாகவும், பெயரளவு வீச்சு 0.6 மிமீக்கு மேல் இல்லை) மேலும் படுக்கை மணல் மற்றும் மூட்டு ஆகியவற்றைக் குறைக்க உதவும். நிரப்புதல்.

முழுமையான கூட்டு நிரப்புதலின் முக்கியத்துவத்தை அதிகமாக வலியுறுத்த முடியாது. பூர்த்தி செய்யப்படாத அல்லது ஓரளவு நிரப்பப்பட்ட மூட்டுகள் தொகுதிகள் திசைதிருப்ப அனுமதிக்கின்றன, இது தளர்வான தொகுதிகளுக்கு வழிவகுக்கும், விளிம்புகள் மற்றும் உள்நாட்டில் தொந்தரவு செய்யும் படுக்கை மணல் அடுக்கு ஆகியவற்றை படம் 18 இல் காட்டப்பட்டுள்ளது.

படுக்கை மணலின் சுருக்கம் முடிந்தபின் (மற்றும் சில படுக்கை மணல் தொகுதிகளுக்கு இடையில் உள்ள மூட்டுகளில் கட்டாயப்படுத்தப்பட்டுள்ளது), பிரிவு 6 இல் கொடுக்கப்பட்டுள்ளபடி, விரும்பிய விவரக்குறிப்புகளை பூர்த்தி செய்யும் மூட்டுகளில் மணல் முழுவதுமாக நிரப்பப்பட வேண்டும். கூட்டு தாக்கல் மணல் வசதிக்காக பொருத்தமான இடங்களில் இருப்பு வைக்கவும். கூட்டு நிரப்புவதில் குறைந்தபட்ச தாமதம் இருக்க வேண்டும்; செயல்முறை எந்தவொரு சந்தர்ப்பத்திலும், நாளின் வேலையின் முடிவில் முடிக்கப்பட வேண்டும்.

படம் 18. மூட்டுகளை முழுமையாக நிரப்ப வேண்டும்28

கூட்டு நிரப்புதலின் செயல்பாடானது, கூட்டு மேற்பரப்பில் கூட்டு நிரப்பு மணலின் ஒரு மெல்லிய அடுக்கைப் பரப்புவதும், ஒவ்வொரு மூட்டுக்கும் மணல் பூப்பதன் மூலம் வேலை செய்வதும் அடங்கும். இதைத் தொடர்ந்து, மூட்டுகளை நிரப்ப சிறந்த மணலை எளிதாக்க கனமான தட்டு காம்பாக்டரின் தொலைதூர பாஸ்கள் பயன்படுத்தப்படுகின்றன. ஒரு சிறிய கூடுதல் கட்டணத்துடன் மணலை வளர்த்துக் கொள்ள வேண்டும் அல்லது மேற்பரப்பில் பரப்ப வேண்டும்.

ஈரமான மணல் மூட்டுகளின் உச்சியில் ஒட்டிக்கொண்டிருப்பதால், மூட்டு நிரப்ப உலர் மணல் மற்றும் உலர்ந்த தொகுதிகள் சிறந்தவை; மேலும், தொகுதிகள் ஈரமாகவும், மணல் வறண்டதாகவும் இருந்தால், மணல் மீண்டும் கூட்டு மேற்புறத்தில் ஒட்டிக்கொண்டிருக்கும். எனவே, தொகுதிகள் அல்லது மணல் ஈரமாக இருந்தால், மூட்டுகள் நிரம்பியிருப்பதாக ஒரு தவறான எண்ணத்தை ஒருவர் பெறலாம், ஆனால் அடுத்த மழை அவை உண்மையில் வெற்று என்பதை வெளிப்படுத்தும். வானிலை மணல் மற்றும் தொகுதிகள் வறண்டு போக அனுமதிக்காவிட்டால், கூட்டு நிரப்பும் மணலை லேசான தண்ணீரில் தெளிப்பதன் மூலம் கழுவ வேண்டும். இந்த வழக்கில், மூட்டுகளை முழுமையாக நிரப்ப மணல், நீர்-தெளித்தல் மற்றும் தட்டு சுருக்கம் ஆகியவற்றைப் பயன்படுத்துவதற்கான பல சுழற்சிகள் தேவைப்படும்.

அனைத்து மூட்டுகளும் முழுமையாக நிரப்பப்படும் வரை, தடுப்பு நடைபாதையில் எந்த போக்குவரத்தையும் அனுமதிக்கக்கூடாது. நடைபாதையில் சுண்ணாம்பு அல்லது சிமென்ட் சிகிச்சையளிக்கப்பட்ட அடுக்குகள் இருந்தால், போக்குவரத்து அனுமதிக்கப்படுவதற்கு முன்பு, இவை முறையே குறைந்தது 14 மற்றும் 7 நாட்களுக்கு குணப்படுத்த வழங்கப்படுவதை உறுதி செய்ய வேண்டும். போக்குவரத்து மற்றும் / அல்லது வானிலை மூலம் வெளிப்படும் முழுமையடையாமல் நிரப்பப்பட்ட மூட்டுகள் உடனடியாக நிரப்பப்படுவதை உறுதிசெய்ய, தொகுதி நடைபாதை அடிக்கடி ஆய்வு செய்யப்பட வேண்டும். சாலையின் தூசி மற்றும் தீங்கு மூட்டுகளின் மேற்பரப்பை இறுக்கும் வரை இதுபோன்ற அடிக்கடி ஆய்வு செய்யப்பட வேண்டும்.

முட்டையிடும் போது, மேற்பரப்பு சகிப்புத்தன்மை, கீழே கொடுக்கப்பட்டுள்ளது:

| அடுக்கு / பொருள் | சகிப்புத்தன்மை |

|---|---|

| துணை | பரிந்துரைக்கப்பட்ட மட்டத்தில் +0, -25 மி.மீ. |

| துணை தரம் / துணை-தளத்தைத் தேர்ந்தெடுக்கவும் | பரிந்துரைக்கப்பட்ட மட்டத்தில் +0, -20 மி.மீ. |

| அடிப்படை பாடநெறி |

-0, பரிந்துரைக்கப்பட்ட மட்டத்தின் +10 மி.மீ. 3 மீ நேரான விளிம்பிலிருந்து 10 மிமீ விலகல் |

| திட்ட விலகல் எந்த 3 மீ வரியிலிருந்தும் எந்த 10 மீ வரியிலிருந்தும் |

10 மிமீ (அதிகபட்சம்) 20 மிமீ (அதிகபட்சம்) |

| ஊடுருவல்கள், சேனல்கள், விளிம்பு கட்டுப்பாடுகள் ஆகியவற்றை 3 மீ வரிசையில் இருந்து செங்குத்து விலகல் | +3 மிமீ, -0 மிமீ |

| அருகிலுள்ள நடைபாதை அலகுகளுக்கு இடையில் மேற்பரப்பு மட்டத்தில் அதிகபட்ச வேறுபாடு | + 10 மி.மீ, -15 மி.மீ. |

| நியமிக்கப்பட்ட மட்டத்திலிருந்து முடிக்கப்பட்ட மேற்பரப்பு மட்டத்தின் விலகல் | +10 மி.மீ, -15 மி.மீ. |

| கூட்டு அகல வரம்பு | 2 மிமீ முதல் 4 மிமீ வரை |

| எல்லைக்கு வெளியே உள்ள மூட்டுகளின் சதவீதம் | 10% அதிகபட்சம். 10 மீ வரிசையில் |

| பெயரளவு கூட்டு அகலம் | 3 மி.மீ.29 |

அடிப்படையில், விவரிப்பதில் மூன்று முக்கிய அம்சங்கள் உள்ளன. அவையாவன:

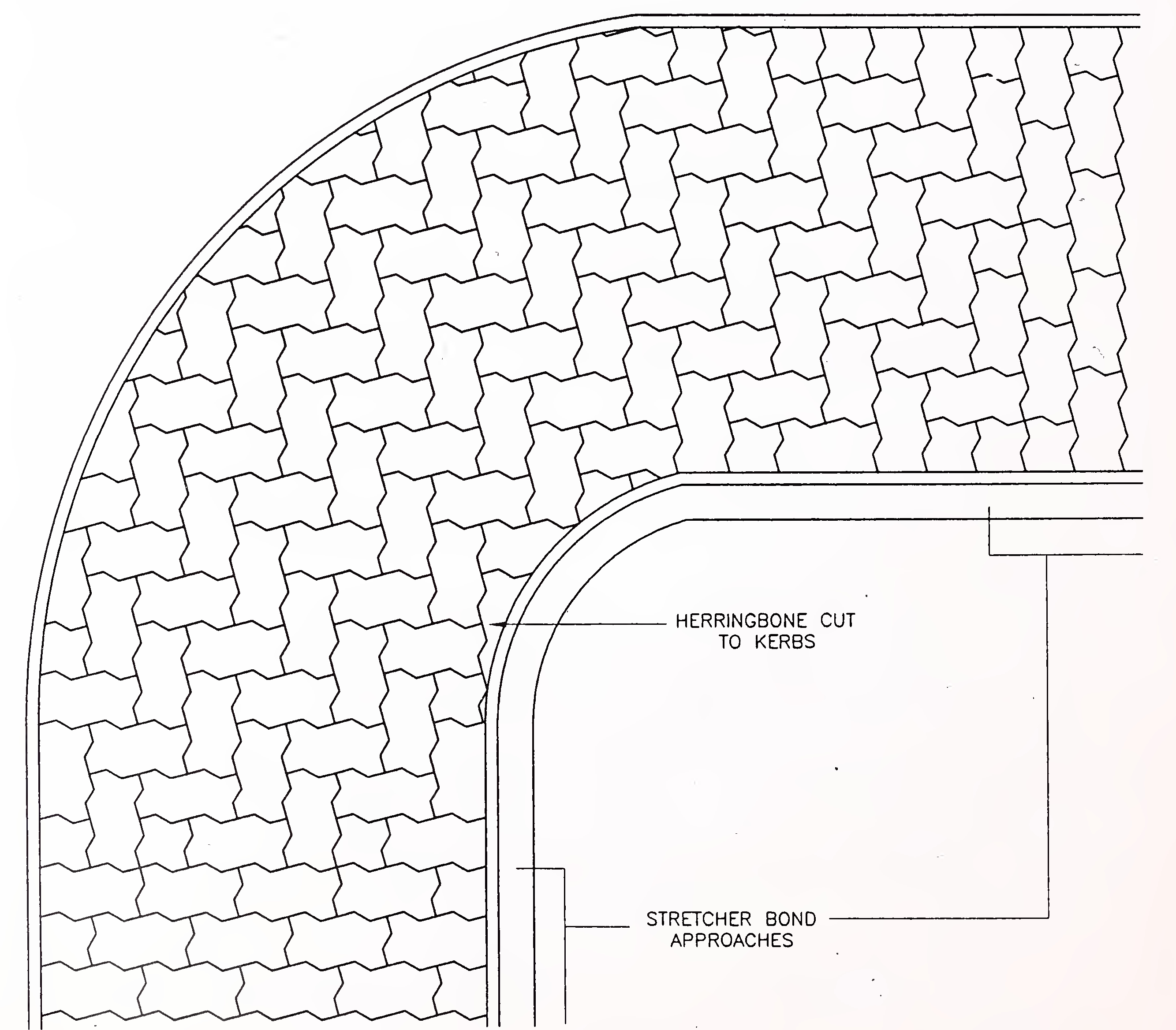

விளிம்பு கட்டுப்பாடுகளுக்கு ஏற்றவாறு நடைபாதை அலகுகளை வெட்டுவது அவசியம். தொகுதி வெட்டுவதில் சிறிய பிழைகளின் காட்சி விளைவுகளை குறைக்க விளிம்பில் ஒத்த அல்லது மாறுபட்ட நிறத்தின் செவ்வக தொகுதிகள் பயன்படுத்தப்பட்டுள்ளன. கூர்ந்துபார்க்கக்கூடிய மற்றும் பலவீனமான கட்டுமான மூட்டுகளைத் தவிர்க்க, வளைவில் இடும் முறையை மாற்றுவது பெரும்பாலும் விரும்பத்தக்கது. எடுத்துக்காட்டாக, படம் 19 இல் காட்டப்பட்டுள்ளபடி, வளைவை ஹெர்ரிங்போன் பிணைப்பில் நிறுவ முடியும், ஆனால் நடைபாதை அணுகுமுறைகளில் ஸ்ட்ரெச்சர் பிணைப்பிற்கு திரும்ப முடியும்.

படம் 19. ஹெர்ரிங்கோன் பிணைப்பில் வளைவு மற்றும் ஸ்ட்ரெச்சர் பிணைப்பில் அணுகுமுறைகள்30

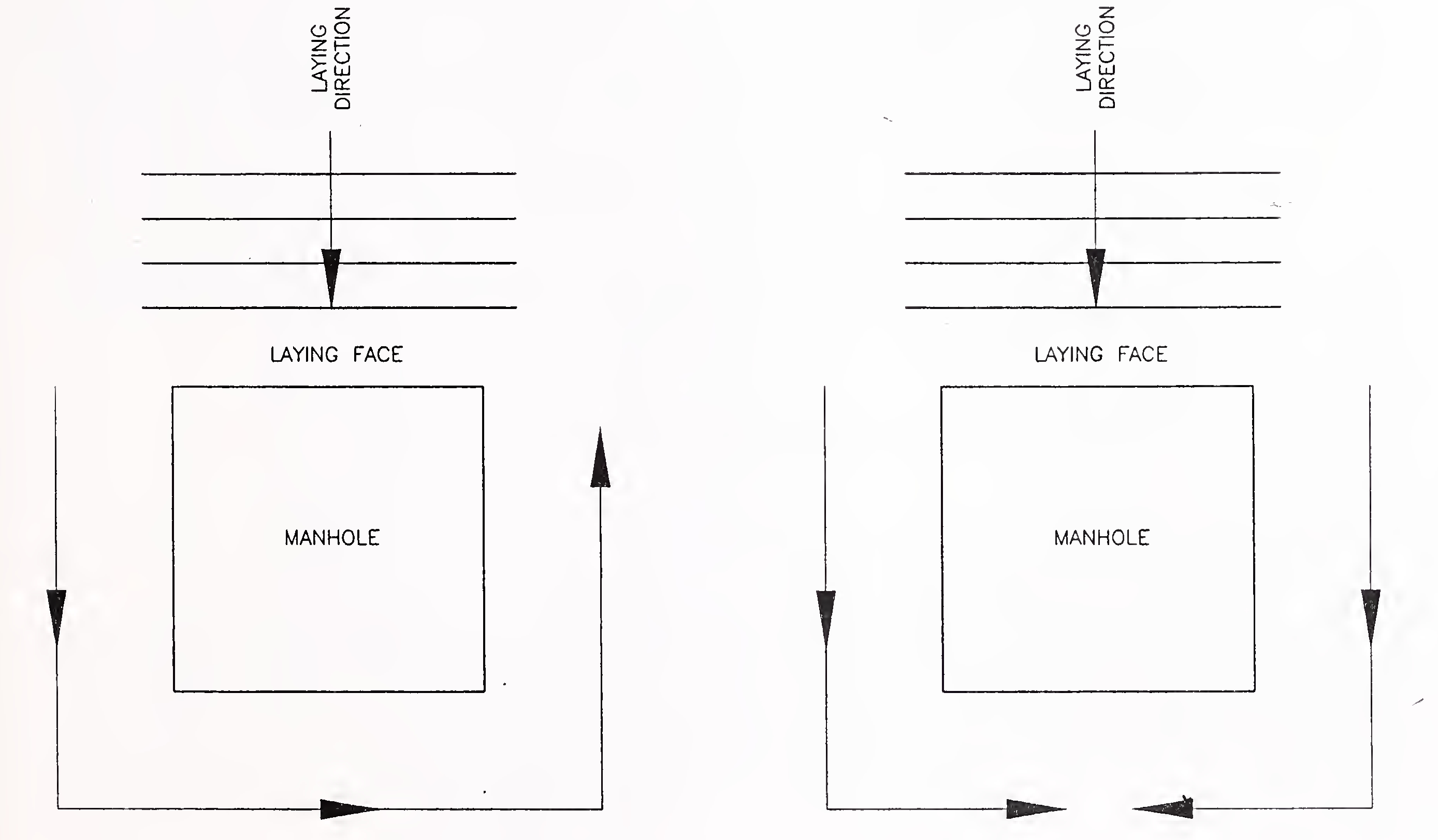

சில நடைபாதைகளில், நகர வீதிகளைப் போலவே, மேன்ஹோல்கள், வடிகால் கல்லிகள் போன்ற பல ஊடுருவல்கள் இருக்கலாம், அங்கு நடைபாதையுடன் இந்த ஊடுருவல்களை இணைப்பது விரும்பத்தக்கது. மேன்ஹோலைச் சுற்றி இது எவ்வாறு செய்யப்பட வேண்டும் என்பதை படம் 20 காட்டுகிறது.

ஊடுருவல்களைச் சுற்றி, ஒரே நேரத்தில் ஊடுருவலின் இருபுறமும் இடுவது நல்லது, இதனால் மூடல் ஆரம்ப பணியிடத்திலிருந்து விலகிச் செல்லப்படுகிறது, ஊடுருவலைச் சுற்றி நடைபாதையைச் சுமப்பதை விட, அசல் முட்டையிடும் முகத்திற்கு (படம் 20) திரும்புவதைத் தவிர்ப்பதற்காக. இறுதி பிழை.

படம் 20. ஒரு மேன்ஹோலைச் சுற்றி தொகுதி அமைத்தல்

சிறப்புத் தொகுதிகளைப் பயன்படுத்துவதன் மூலம் சாலை நடைபாதை சீரமைப்பதில் மாற்றங்கள் சில நேரங்களில் அடையப்படலாம். இருப்பினும், ஹெர்ரிங்கோன் பிணைப்பில் நிறுவக்கூடிய ஒரு தொகுதியைத் தேர்ந்தெடுப்பது பொதுவாக எளிதானது மற்றும் விளிம்பு கட்டுப்பாடுகளுக்கு ஏற்றவாறு தொகுதிகளை வெட்டுங்கள். அழகியல் தேவைகள் அல்லது நடைபாதை அலகு வடிவம் ஸ்ட்ரெச்சர் பிணைப்பைப் பயன்படுத்துவதைக் கட்டளையிடுகிறது, பின்னர் தொகுதிகளை வெட்டாமல் 90 ° வடிவ மாற்றத்தை மட்டுமே அடைய முடியும் (படம் 21). குறுக்குவெட்டுகளில், ஒரு ஹெர்ரிங்போன் பிணைப்பு முறை பின்பற்றப்பட்டால், கட்டுமான மூட்டுகளின் தேவை இல்லாமல் நடைபாதை தொடரலாம் (படம் 22). இதற்கு மாற்றாக பிரதான சாலைவழி மற்றும் பக்க தெருக்களுக்கு இடையே செவ்வக நடைபாதை அலகுகளின் தோள்பட்டை (ஆதரவு) படிப்பை நிறுவ வேண்டும்; இது இரண்டு சாலைகளில் வெவ்வேறு முட்டையிடும் வடிவங்களைப் பயன்படுத்த அனுமதிக்கிறது.

இணைப்பு -1 இடுவதற்கான விவரக்குறிப்புகளை வழங்குகிறது. தொகுதிகள் தயாரித்தல் மற்றும் சோதனை செய்வதற்கு நடைபாதைக்கான (வெளியீட்டின் கீழ்) பிரீகாஸ்ட் கான்கிரீட் தொகுதிகளுக்கான BIS விவரக்குறிப்புகள் பின்பற்றப்படலாம்.31

படம் 21. ஸ்ட்ரெச்சர் பிணைப்பைப் பயன்படுத்தி சீரமைப்பில் 90 ° மாற்றம்32

படம் 22. சீரமைப்பில் ஏற்படும் மாற்றங்களுடன் ஹெர்ரிங்கோன் பிணைப்பைத் தழுவுதல்

மற்ற சாலைப் பணிகளைப் போலவே, நீண்ட சேவையை வழங்குவதற்காக தொகுதி நடைபாதையும் பராமரிக்கப்பட வேண்டும். தொகுதி நடைபாதையின் பராமரிப்பு தேவை மிகக் குறைவு. தொகுதி நடைபாதை அமைக்கப்பட்டவுடன் ஆரம்ப பராமரிப்பு தேவைப்படுகிறது, மூட்டுகளில் மணலை சரிபார்க்க ஒரு வாரம் அல்லது இரண்டு நாட்களுக்குப் பிறகு சொல்லுங்கள். பின்னர், பராமரிப்பு ஏதேனும் சேதமடைந்த தொகுதி / தொகுதிகளை மாற்றுவது அல்லது ஏதேனும் இருந்தால், குடியேறிய பகுதியை உயர்த்துவது போன்ற வடிவத்தில் உள்ளது. தொகுதி நடைபாதைகளின் விஷயத்தில் ஒரு கேபிள் குழாய் இட்ட பிறகு பழுதுபார்ப்பு மிகவும் எளிது. வெட்டப்பட்ட பகுதியை எந்தக் களங்கமும் இல்லாமல் மீண்டும் நிலைநிறுத்தலாம்.

தொகுதிகள் போடப்பட்ட ஒரு வாரத்திற்குப் பிறகு, மூட்டுகளில் மணல் இழப்பு ஏற்படுமா என்று சோதிக்க மேற்பரப்பை ஆய்வு செய்ய வேண்டும். மணல் மட்டம் எங்கு குறைந்துவிட்டாலும் அதை மீண்டும் நிலைநிறுத்த வேண்டும். மணல் மட்டம் உறுதிப்படுத்தப்படும் வரை இந்த வகை ஆய்வு இரண்டு முதல் மூன்று மாதங்கள் வரை தொடர வேண்டும், மேலும் முதலிடம் பெறுவது தேவையில்லை. காலப்போக்கில் மூட்டுகள் நன்றாக தூசி மற்றும் தீங்கு விளைவிக்கும், இதனால் அவை நீர்ப்புகாக்கும். மழையின் போது இந்த மூட்டுகள் களைகளை வளர அனுமதிக்கலாம், ஆனால் இவை பொதுவாக போக்குவரத்துடன் அகற்றப்பட வேண்டும். இது அகற்றப்படாவிட்டால், களைக்கொல்லியைத் தெளிப்பதன் மூலமோ அல்லது கையேடு அகற்றுவதன் மூலமோ இவற்றைக் கட்டுப்படுத்த வேண்டியிருக்கும். இருப்பினும், ஆண்டு ஆய்வு தேவைப்படும்.

சேதமடைந்த தொகுதிகளை மீண்டும் நிறுவும் நோக்கத்திற்காக, கட்டுமானத்தில் பயன்படுத்தப்படும் இடங்களிலிருந்து ஒரு சிறிய சதவீத தொகுதிகளை சேமித்து வைப்பது அவசியம். தொகுதிகளின் அளவு மற்றும் வண்ணம் அசல் தொகுதிகளுடன் பொருந்தக்கூடிய பிற்பகுதியில் பெறுவது கடினம். முக்கியமான திட்டங்களுக்கு, அடுத்தடுத்த பயன்பாட்டிற்காக 1 சதவீதம் முதல் 3 சதவீதம் வரை ஆரம்ப விநியோகங்களை சேமித்து வைப்பது இயல்பு.33

தடுப்பு பராமரிப்பின் ஒரு பகுதியாக, நிறத்தை மேம்படுத்துவதற்கும், தொகுதிகளின் உறிஞ்சும் தன்மையைக் குறைப்பதற்கும், மேற்பரப்பு கடினத்தன்மையை மேம்படுத்துவதற்கும் சிலிகான், அக்ரிலிக்ஸ் மற்றும் சிலிக்கா ஃப்ளோயிட்கள் போன்ற சேர்மங்களைப் பயன்படுத்தி தொகுதிகள் சீல் வைக்கப்படலாம். இந்த பூச்சு 1 முதல் 3 ஆண்டுகள் வரை ஆயுளைக் கொண்டுள்ளது, எனவே அவை தேவைக்கேற்ப மீண்டும் செய்யப்பட வேண்டும். இந்த வேதிப்பொருட்களில் மிகவும் நீடித்தது கரைப்பான் மூலம் பரவும் அக்ரிலிக் ஆகும், அவை சிராய்ப்பு எதிர்ப்பு மற்றும் 60. C வெப்பநிலையில் கூட கசிவின் வேதியியல் விளைவுகளை குறைக்கின்றன.

தொகுதி நடைபாதை சுத்தம் செய்வது இயந்திர விளக்குமாறு, அமுக்கிகள் அல்லது கையேடு மூலம் கூட செய்யப்படலாம். சில கறைகளை அகற்ற, ஆக்சாலிக், அசிட்டிக் மற்றும் பாஸ்போரிக் அமிலங்கள் போன்ற இரசாயனங்கள் பயன்படுத்தப்படுகின்றன. சில நேரங்களில் கறைகள் அதிக ஆழத்திற்கு ஊடுருவியுள்ள தொகுதிகளை மாற்றுவது பயனுள்ளது.34

இணைப்பு

கான்கிரீட் தளத்தின் முடிக்கப்பட்ட மேற்பரப்பு கான்கிரீட் தொகுதிகளின் வடிவமைப்பு சுயவிவரத்துடன் mm 10 மி.மீ.

அதிர்வுறும் உருளை மூலம் சுருக்கம் செய்யப்படும். சாதாரண உருளைகள் இயங்க முடியாத தடைசெய்யப்பட்ட பகுதிகளில், கையால் பிடிக்கப்பட்ட அல்லது தட்டு அதிர்வுகளை பயன்படுத்த வேண்டும்.

படுக்கை மணல் அடுக்கு ஒரு மூலத்திலிருந்து அல்லது பின்வரும் தரத்தை அடைய கலக்க வேண்டும்.

| IS சல்லடை அளவு | சதவீதம் தேர்ச்சி |

| 9.52 மி.மீ. | 100 |

| 4.75 மி.மீ. | 95-100 |

| 2.36 மி.மீ. | 80-100 |

| 1.18 மி.மீ. | 50-95 |

| 600 மைக்ரான் | 25-60 |

| 300 மைக்ரான் | 10-30 |

| 150 மைக்ரான் | 0-15 |

| 75 மைக்ரான் | 0-10 |

ஒற்றை அளவு, இடைவெளி தரப்படுத்தப்பட்ட மணல் அல்லது அதிக அளவு அபராதம் உள்ளவை பயன்படுத்தப்படாது. மணல் துகள்கள் முன்னுரிமை கோண வகையாக இருக்க வேண்டும்.

கூட்டு நிரப்பும் மணல் 2.35 மிமீ சல்லடை கடந்து நன்கு தரப்படுத்தப்பட வேண்டும். பின்வரும் தரப்படுத்தல் பரிந்துரைக்கப்படுகிறது:

| சல்லடை அளவு | சதவீதம் தேர்ச்சி |

| 2.36 மி.மீ. | 100 |

| 1.18 மி.மீ. | 90-100 |

| 600 மைக்ரான் | 60-90 |

| 300 மைக்ரான் | 30-60 |

| 150 மைக்ரான் | 15-30 |

| 75 மைக்ரான் | 0-10 |

கூட்டு நிரப்பும் மணலில் சிமென்ட் பயன்படுத்துவது ஒரு பொதுவான நடைமுறையாக பரிந்துரைக்கப்படவில்லை, ஏனெனில் சிமென்ட் செய்யப்பட்ட மணல் எளிதில் வெளியேற்றப்படும் பகுதிகளாக விரிசல் ஏற்பட வாய்ப்புள்ளது.

இந்த முட்டையிடும் பாடத்தின் சராசரி தடிமன் 20 முதல் 40 மி.மீ வரை இருக்கும்.

மணல் சற்று ஈரப்பதமாக இருக்க வேண்டும், ஈரப்பதம் எடையால் சுமார் 4 சதவீதமாக இருக்கும்.35

களிமண் மற்றும் சில்ட் எடையால் இது 3 சதவீதத்திற்கு மிகாமல் இருக்க வேண்டும் மற்றும் பொருட்கள் தீங்கு விளைவிக்கும் உப்புகள் அல்லது அசுத்தங்களிலிருந்து விடுபட வேண்டும்.

படுக்கை அடுக்கின் முடிக்கப்பட்ட மேற்பரப்பு வரைபடங்களில் சுட்டிக்காட்டப்பட்டுள்ளபடி வடிவமைப்பு சுயவிவரத்துடன் சரியாக பொருந்தும்.

படுக்கை அடுக்குகளை வைப்பதற்கு முன், கான்கிரீட்டின் மேற்பரப்பை துடைப்பதன் மூலம் அழிக்க வேண்டும்.

படுக்கை அடுக்கின் முடிக்கப்பட்ட மேற்பரப்பில் நடைபயிற்சி அல்லது வாகனம் ஓட்டுவது அனுமதிக்கப்படாது.

தொகுதிகள் இடுவது துல்லியமாக சுட்டிக்காட்டப்பட்ட மட்டத்திலும் சுயவிவரத்திலும் செய்யப்படும் மற்றும் கல்லி அறைகளுக்கு ஒரு நல்ல மேற்பரப்பு வடிகட்டப்படுவது உறுதி செய்யப்படும்.

கல்லி அறைகள் மற்றும் ஆய்வு குழிகளைச் சுற்றி நடைபாதை மேலே குறிப்பிட்ட கூறுகளை விட 5 மி.மீ உயரத்தைக் கொண்டிருக்கும்.

தொகுதிகள் பொறியாளரால் இயக்கப்பட்ட முறை அல்லது வடிவமைப்பாளரால் பரிந்துரைக்கப்பட்ட முறைக்கு வைக்கப்படும். தொகுதிகள் ஒருவருக்கொருவர் முடிந்தவரை இறுக்கமாக வைக்கப்படும். அதிகபட்ச கூட்டு அகலம் 4 மி.மீ.

இணைப்புகள் அல்லது விளிம்புகளைத் தவிர உடைந்த தொகுதிகள் இடுவது அனுமதிக்கப்படாது. ஒரு நோக்கம் உடைந்த தொகுதியின் அதிகபட்ச நீளம் 100 மி.மீ. தொகுதிகள் உடைத்தல் ஒரு "தொகுதி பிரிப்பான்" அல்லது ஒரு இயந்திர பார்த்தால் செய்யப்படும்.

விவரக்குறிப்பின்படி சிறந்த கோண மணல் மூட்டுகளில் துலக்கப்படும், பின்னர் சுத்தமான மேற்பரப்பில் அதிர்வுறும் தட்டு காம்பாக்டருடன் சுருக்கம் செய்யப்படும். சுருக்கத்திற்குப் பிறகு, மீண்டும் நன்றாக கோண மணல் மூட்டுகளில் துலக்கப்படும்.

முடிக்கப்பட்ட மேற்பரப்புக்கான மேற்பரப்பு சகிப்புத்தன்மை வடிவமைப்பு மட்டத்திலிருந்து mm 10 மி.மீ.

அடிப்படை பாடத்திற்கான மேற்பரப்பு சகிப்புத்தன்மை பரிந்துரைக்கப்பட்ட மட்டத்திலிருந்து 0 முதல் +10 மிமீ வரையும், 3 மீ நேரான விளிம்பிலிருந்து 10 மிமீ விலகலும் இருக்கும்.

துணை-தளத்திற்கான மேற்பரப்பு சகிப்புத்தன்மை பரிந்துரைக்கப்பட்ட மட்டத்திலிருந்து 0 முதல் -20 மி.மீ வரை இருக்கும்.