ഇന്ത്യയിൽ നിന്നും ചുറ്റുമുള്ള പുസ്തകങ്ങളുടെയും ഓഡിയോ, വീഡിയോ, മറ്റ് വസ്തുക്കളുടെയും ഈ ലൈബ്രറി പബ്ലിക് റിസോഴ്സ് ക്യൂറേറ്റ് ചെയ്യുകയും പരിപാലിക്കുകയും ചെയ്യുന്നു. ഈ ലൈബ്രറിയുടെ ഉദ്ദേശ്യം ഇന്ത്യയിലെ വിദ്യാർത്ഥികളെയും ആജീവനാന്ത പഠിതാക്കളെയും ഒരു വിദ്യാഭ്യാസത്തിനായി സഹായിക്കുക എന്നതാണ്, അതിലൂടെ അവർക്ക് അവരുടെ പദവിയും അവസരങ്ങളും മികച്ചതാക്കാനും തങ്ങൾക്കും മറ്റുള്ളവർക്കും നീതി, സാമൂഹിക, സാമ്പത്തിക, രാഷ്ട്രീയ സുരക്ഷിതത്വം നേടാനും കഴിയും.

വാണിജ്യേതര ആവശ്യങ്ങൾക്കായി ഈ ഇനം പോസ്റ്റുചെയ്തു, കൂടാതെ ഗവേഷണമുൾപ്പെടെയുള്ള സ്വകാര്യ ഉപയോഗത്തിനായി അക്കാദമിക്, ഗവേഷണ സാമഗ്രികളുടെ ന്യായമായ ഇടപാട് സുഗമമാക്കുന്നു, സൃഷ്ടിയുടെ വിമർശനത്തിനും അവലോകനത്തിനും അല്ലെങ്കിൽ മറ്റ് കൃതികളുടെയും അധ്യാപനത്തിൻറെയും വിദ്യാർത്ഥികളുടെയും പുനരുൽപാദനത്തിനും. ഈ മെറ്റീരിയലുകളിൽ പലതും ഇന്ത്യയിലെ ലൈബ്രറികളിൽ ലഭ്യമല്ല അല്ലെങ്കിൽ അപ്രാപ്യമാണ്, പ്രത്യേകിച്ചും ചില ദരിദ്ര സംസ്ഥാനങ്ങളിൽ, ഈ ശേഖരം അറിവിലേക്കുള്ള പ്രവേശനത്തിൽ നിലനിൽക്കുന്ന ഒരു പ്രധാന വിടവ് നികത്താൻ ശ്രമിക്കുന്നു.

ഞങ്ങൾ ക്യൂറേറ്റ് ചെയ്യുന്ന മറ്റ് ശേഖരങ്ങൾക്കും കൂടുതൽ വിവരങ്ങൾക്കും ദയവായി സന്ദർശിക്കുകഭാരത് ഏക് ഖോജ് പേജ്. ജയ് ഗ്യാൻ!

IRC: SP: 63-2004

പ്രസിദ്ധീകരിച്ചത്

ഇന്ത്യൻ റോഡുകൾ കോൺഗ്രസ്

ജാംനഗർ ഹ House സ്, ഷാജഹാൻ റോഡ്,

ന്യൂഡൽഹി -110011

2004

വില Rs. 200 / -

(പ്ലസ് പാക്കിംഗും തപാൽ)

ഹൈവേ സ്പെസിഫിക്കേഷനുകളുടെയും സ്റ്റാൻഡേർഡ്സ് കമ്മിറ്റിയുടെയും വ്യക്തി

(22.5.2004 വരെ)

| 1. | Indu Prakash* (Convenor) |

Director General (Road Development) & Spl. Secretary to the Govt. of India, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 2. | G. Sharan (Co-Convenor) |

Chief Engineer (R&B) S&R, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 3. | The Chief Engineer (R&B) S&R (Member-Secretary) |

(G. Sharan) Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| Member | ||

| 4. | A.P. Bahadur | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 5. | P.K. Chakrabarty | Chief General Manager (NS), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 6. | P.K. Datta | Executive Director, Consulting Engg. Services (I) Pvt. Ltd., 57, Nehru Place, New Delhi-110019 |

| 7. | J.P. Desai | Sr. Vice-President (Tech. Ser.), Gujarat Ambuja Cements Ltd., Ambuja House, Ishwarbhuwan Road, Navrangpura, Ahmedabad-380009 |

| 8. | Dr. S.L. Dhingra | Professor, Transportation System, Civil Engg. Department, Indian Institute of Technology, Mumbai, Powai, Mumbai-400076 |

| 9. | D.P. Gupta | DG(RD) (Retd.), E-44, Greater Kailash (Part I) Enclave, New Delhi-110048 |

| 10. | S.K. Gupta | Chief Engineer, PWD, Almora |

| 11. | R.K. Jain | Chief Engineer (Retd.), House No. 452, Sector 14, Sonepat-131001 |

| 12. | Dr. S.S. Jain | Professor & Coordinator (COTE), Deptt. of Civil Engg., Indian Institute of Technology, Roorkee, Roorkee-247667 |

| 13. | Dr. L.R. Kadiyali | Chief Executive, L.R. Kadiyali & Associates, X-15 (First Floor), Hauz Khas, New Delhi-110016 |

| 14. | Prabha Kant Katare | Joint Director (PI), National Rural Road Dev. Agency (Min. of Rural Dev.) NBCC Tower, 5th Floor, Bhikaji Cama Place, New Delhi-110066 |

| 15. | J.B. Mathur | Chief Engineer (Retd.), H. No. 77, 1st Floor, Sector 15A, Distt. Gautam Budh Nagar, Noida-201301i |

| 16. | H.L. Mina | Chief Engineer-cum-Addl. Secy. to the Govt. of Rajasthan, P.W.D., Jacob Road, Jaipur-302006 |

| 17. | S.S. Momin | Secretary (Works), Maharashtra P.W.D., Mantralaya, Mumbai-400032 |

| 18. | A.B. Pawar | Secretary (Works) (Retd.), C-58, Abhimanshree Housing Society, Off Pashan Road, Pune-411008 |

| 19. | Dr. Gopal Ranjan | Director, College of Engg.,.Roorkee, Post Box No. 27, K.M. Roorkee-Hardwar Road, Vardhman Puram, Roorkee-247667 |

| 20. | S.S. Rathore | Secretary to the Govt. of Gujarat, R&B Department, Block No. 14/1, Sardar Bhavan, Sachivalaya, Gandhinagar-382010 |

| 21. | Arghya Pradip Saha | Sr. Consultant, M-504, Habitat (Highway) CGHS, B-19, Vasundhra Enclave, Delhi |

| 22. | S.C. Sharma | DG(RD) & AS, MORT&H (Retd.), 175, Vigyapan Lok, 15, Mayur Vihar Phase-I Extn. (Near Samaehar Apartments), Delhi-110091 |

| 23. | Prof. P.K. Sikdar | Director, Central Road Research Institute, P.O. CRRI, Delhi-Mathura Road, New Delhi-110020 |

| 24. | Dr. C.K. Singh | Engineer-in-Chief-cum-Addl. Comm-cum.-Spl. Secy. (Retd.), House No. M-10 (D.S.) Hermu Housing Colony, Main Hermu Road, Ranchi (Jharkhand) |

| 25. | Nirmal Jit Singh | Member (Tech.), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 26. | A.V. Sinha | Chief General Manager, National Highways Authority of India, Plot No. G/5-6, Sector 10 Dwarka, New Delhi-110045 |

| 27. | N.K. Sinha | DG(RD & SS, MORT&H (Retd.), G-1365, Ground Floor, Chittranjan Park, New Delhi-110019 |

| 28. | V.K. Sinha | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 29. | K.K. Sarin | DG(RD) & AS, MOST (Retd.), S-108, Panehshila Park, New Delhi-110017 |

| 30. | T.P. Velayudhan | Addl. D.G.B.R., Directorate General Border Roads, Seema Sadak Bhavan, Ring Road, Delhi Cantt., New Delhi-110010 |

| 31. | Maj. V.C. Verma | Executive Director-Marketing, Oriental Structural Engrs. Pvt. Ltd., 21, Commercial Complex, Maleha Marg, Diplomatic Enel., New Delhi-110021 |

| 32. | The Chief Engineer (NH) | (B. Prabhakar Rao), R&B Department, Errum Manzil, Hyderabad-500082ii |

| 33. | The Chief Engineer (Plg.) | (S.B. Basu), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 34. | The Chief Engineer (Mech.) | (V.K. Saehdev), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 35. | The Chief Engineer (Mech.) | PWD, G Block, 4th Floor, Writers’ Building, Kolkata-700001 |

| 36. | The Chief Engineer (NH) | (Ratnakar Dash), Sachivalaya Marg, Unit IV, Bhubaneswar-751001 Distt. Khurdha (Orissa) |

| 37. | The Engineer-in-Chief | U.P. P.W.D., 96, M.G. Road, Lucknow-226001 |

| 38. | The Chief Engineer | National Highways, PWD Annexe, K.R. Circle, Bangalore-560001 |

| Ex-Officio Members | ||

| 39. |

President, Indian Road Congress | (S.S. Momin), Secretary (Works), PWD Sachivalaya, Mumbai-400032 |

| 40. | The Director General (Road Development) & Special Secretary |

(Indu Prakash), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 41. | Secretary,Indian Roads Congress | (R.S. Sharma), Indian Roads Congress, Jamnagar House, New Delhi-110011 |

| Corresponding Members | ||

| 1. | M.K. Agarwal | Engineer-in-Chief, Haryana PWD (Retd.) House No. 40, Sector 16, Panchkula-134113 |

| 2. | Dr. C.E.G. Justo | Emeritus Fellow, 334, 25th Cross, 14th Main, Banashankari, 2nd Stage, Bangalore-560070 |

| 3. | M.D. Khattar | Executive Director, Hindustan Construction Co. Ltd., Hineon House, Lal Bahadur Shastri Marg. Vikhroli (W), Mumbai-400083 |

| 4. | Sunny C. Madathil | Director (Project), Bhagheeratha Engg. Ltd., 132, Panampily Avenue, Cochin-682036 |

| 5. | N.V. Merani | Principal Secretary, Maharashtra PWD (Retd.), A-47/1344, Adarsh Nagar, Worli, Mumbai-400025iii |

* എഡിജി (റ) സ്ഥാനത്ത് ഇല്ലാത്തതിനാൽ യോഗത്തിൽ അദ്ധ്യക്ഷത വഹിച്ചത് ശ്രീ ഇന്ദു പ്രകാശ്, ഡിജി (ആർഡി), എസ്പിഎൽ. സെക്രട്ടറി ഇന്ത്യ, MORT & H.

ഇന്റർലോക്കിംഗ് കോൺക്രീറ്റ് ബ്ലോക്ക് പവമെൻറുകളുടെ ഉപയോഗത്തിനുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ

റിജിഡ് നടപ്പാത സമിതി (എച്ച് -5) 2003 നവംബർ 28 ന് ചേർന്ന യോഗത്തിൽ ഇന്റർലോക്കിംഗ് കോൺക്രീറ്റ് ബ്ലോക്ക് നടപ്പാതകൾ ഉപയോഗിക്കുന്നതിനുള്ള കരട് മാർഗ്ഗനിർദ്ദേശങ്ങൾ ചർച്ച ചെയ്യുകയും അംഗങ്ങൾ മെച്ചപ്പെടുത്തിയതിന് നൽകിയ നിർദ്ദേശങ്ങളുടെ വെളിച്ചത്തിൽ പരിഷ്കരിച്ച പ്രമാണം പുന ir ക്രമീകരിക്കാൻ ആഗ്രഹിക്കുകയും ചെയ്തു. പ്രമാണം. അതനുസരിച്ച്, പരിഷ്കരിച്ച പ്രമാണം 2004 മാർച്ച് 8 ന് നടന്ന എച്ച് -5 കമ്മിറ്റി (ചുവടെയുള്ള പേഴ്സണൽ) യോഗത്തിൽ പ്രചരിപ്പിക്കുകയും ചർച്ച ചെയ്യുകയും ചെയ്തു, കൂടാതെ ചില പരിഷ്ക്കരണങ്ങളോടെ പ്രമാണം അംഗീകരിക്കുകയും ചെയ്തു:

| Rigid Pavement Committee (H-5) | |

| Dr. L.R. Kadiyali | Convenor |

| The CE (R&B) S&R, MORT&H (G. Sharan) |

Co-Convenor |

| M.C. Venkatesha | Member-Secretary |

| Members | |

| H.S. Chahal | S.C. Sharma |

| M.L.N. Chary | Brajendra Singh |

| R.P. Indoria | V.K. Sinha |

| R.K. Jain | Dr. R.M. Vasan |

| Dr. B.B. Pandey | A Rep. of MSRDC (P.D. Kulkarni) |

| Y.R. Phull | A Rep. of DGBR (M.S. Sodhi) |

| S.P. Rastogi | A Rep. of NCC&BM (R.C. Wason) |

| S.M. Sabnis | A Rep. of CRRI (Satandar Kumar) |

| Director, HRS (K. Thangarasu) | |

| Ex-Officio Members | |

| President, IRC (S.S. Momin) |

DG(RD) & SS (Indu Prakash) |

| Secretary, IRC (R.S. Sharma) |

|

| Corresponding Members | |

| K.B. Bhaumik | Prof. K.V. Krishna Rao |

| D.C. De | A.U. Ravi Shankar |

| Dr. (Mrs.) Vandana Tare1 | |

കരട് 2004 മെയ് 22 ന് നടന്ന യോഗത്തിൽ ഹൈവേ സ്പെസിഫിക്കേഷൻസ് ആന്റ് സ്റ്റാൻഡേർഡ് കമ്മിറ്റി ചർച്ച ചെയ്യുകയും അതിന്റെ അംഗങ്ങൾ നടത്തിയ അഭിപ്രായങ്ങളുടെ വെളിച്ചത്തിൽ പരിഷ്കാരങ്ങൾക്ക് വിധേയമായി കരട് അംഗീകരിക്കുകയും ചെയ്തു. കൺവീനർ, എച്ച് -5 കമ്മിറ്റിയിൽ നിന്ന് ലഭിച്ച പരിഷ്കരിച്ച രേഖ 2004 മെയ് 25 ന് നടന്ന യോഗത്തിൽ എക്സിക്യൂട്ടീവ് കമ്മിറ്റിയുടെ മുമ്പാകെ വച്ചു. എക്സിക്യൂട്ടീവ് കമ്മിറ്റി കൗൺസിലിന്റെ മുമ്പാകെ വയ്ക്കുന്നതിനുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ പരിഗണിച്ചു. 2004 ജൂൺ 12 ന് നൈനിറ്റാളിൽ (ഉത്തരാഞ്ചൽ) നടന്ന 172-ാമത് യോഗത്തിൽ കൗൺസിൽ പങ്കെടുത്തവർ നൽകിയ അഭിപ്രായങ്ങളുടെയും നിർദ്ദേശങ്ങളുടെയും വെളിച്ചത്തിൽ പരിഷ്കരണത്തിന് വിധേയമായി പ്രസിദ്ധീകരണത്തിനുള്ള രേഖ അംഗീകരിച്ചു. ഡോക്യുമെന്റ് ഡോ. എൽ. കടിയാലി, കൺവീനർ, എച്ച് -5 കമ്മിറ്റി.

ഇന്റർലോക്കിംഗ് കോൺക്രീറ്റ് ബ്ലോക്ക് നടപ്പാതകൾ നിരവധി രാജ്യങ്ങളിൽ കുറച്ചുകാലമായി വ്യാപകമായി ഉപയോഗിക്കപ്പെടുന്നു. അവയുടെ ഗുണങ്ങളും ഉപയോഗത്തിനുള്ള സാധ്യതയും കണക്കിലെടുത്ത്, അത്തരം നടപ്പാതകളുടെ രൂപകൽപ്പനയ്ക്കും നിർമ്മാണത്തിനുമായി മാർഗ്ഗനിർദ്ദേശങ്ങൾ തയ്യാറാക്കിയിട്ടുണ്ട്, നിർദ്ദേശിച്ച ആപ്ലിക്കേഷനുകൾ, ഡിസൈൻ കാറ്റലോഗുകൾ, നിർമ്മാണ രീതികൾ, അവയുടെ ഉപയോഗത്തിനുള്ള സവിശേഷതകൾ എന്നിവ നൽകുന്നു.

ഇന്റർലോക്കിംഗ് കോൺക്രീറ്റ് ബ്ലോക്ക് നടപ്പാതകൾക്ക് നിരവധി സാഹചര്യങ്ങളിൽ ആപ്ലിക്കേഷനുകൾ ഉള്ളതായി കണ്ടെത്തി. അതുപോലെ :

ഇന്റർലോക്കിംഗ് കോൺക്രീറ്റ് ബ്ലോക്ക് നടപ്പാതകളുടെ ഗുണങ്ങളും പരിമിതികളും.

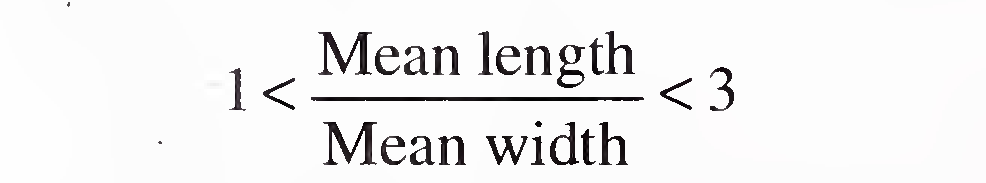

ചിത്രം 1 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ ബ്ലോക്കുകൾ തിരശ്ചീനമായും ലംബമായും ഇന്റർലോക്ക് ചെയ്യാം.

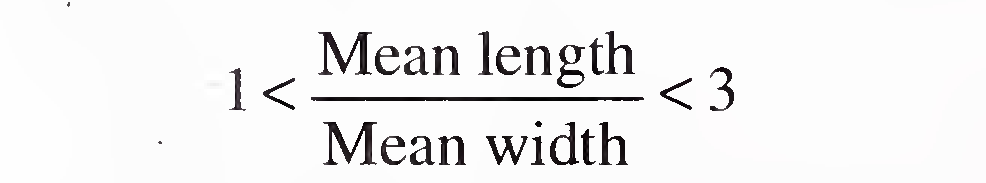

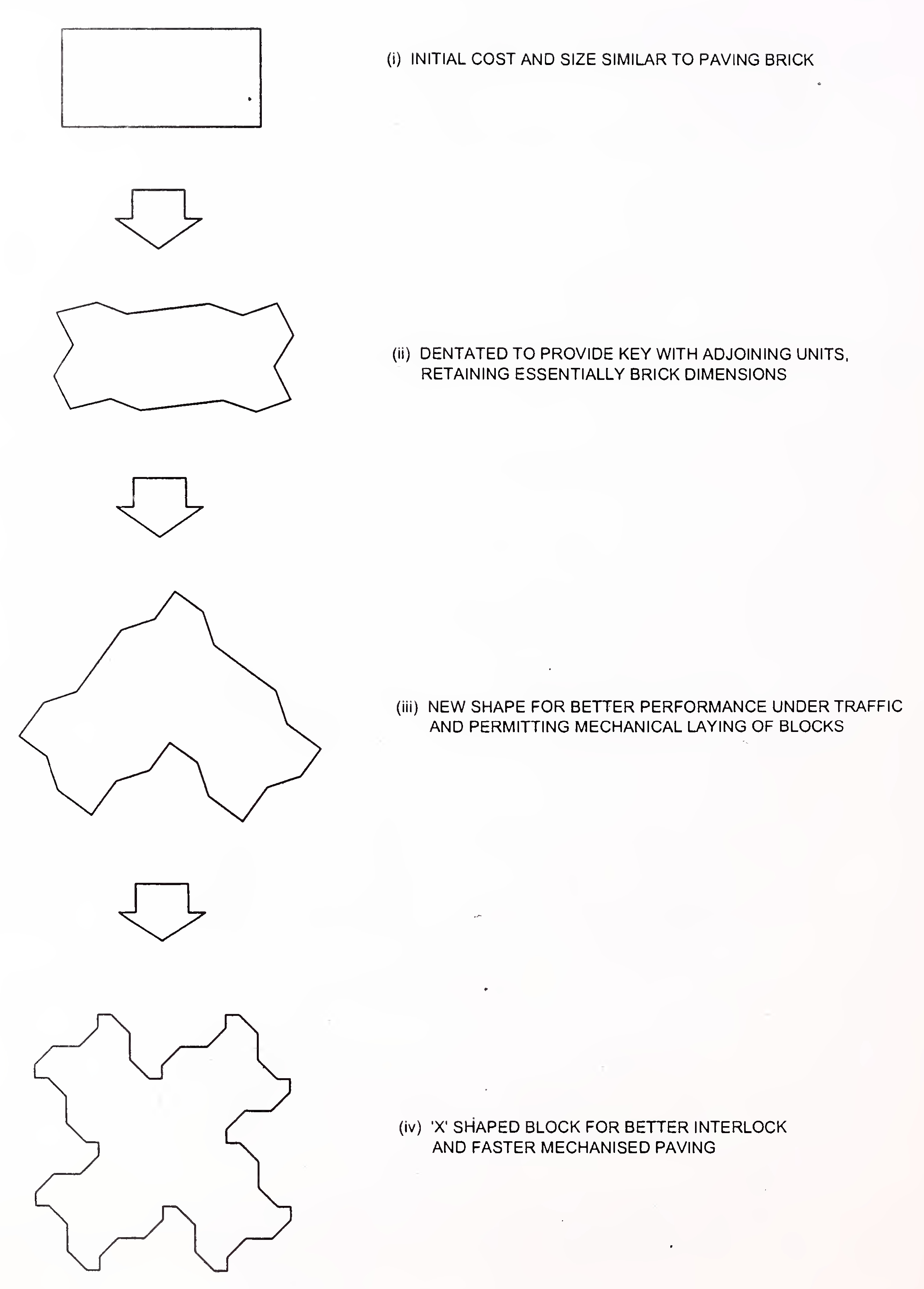

ഇന്നത്തെ ഇന്റർലോക്കിംഗ് ബ്ലോക്കുകൾ അവയുടെ പ്രകടനം നിരീക്ഷിച്ചതിന് ശേഷം രൂപത്തിൽ വികസിച്ചു. ബ്ലോക്കുകളുടെ ആകൃതിയുടെ പരിണാമത്തിലെ മൂന്ന് ഘട്ടങ്ങൾ ചിത്രം 2 ൽ കാണിച്ചിരിക്കുന്നു.

ചിത്രം 2 (i) ൽ കാണിച്ചിരിക്കുന്ന ചതുരാകൃതിയിലുള്ള ആകൃതി കല്ല് സെറ്റ് ബ്ലോക്കുകൾ അനുകരിക്കാൻ ഉദ്ദേശിച്ചുള്ള ആകൃതിയാണ്. ചിത്രം 2 (ii) ൽ കാണിച്ചിരിക്കുന്ന ആകാരം, സമീപത്തുള്ള ബ്ലോക്കുകൾ തമ്മിലുള്ള മികച്ച സമ്പർക്കത്തിനായി നിരവധി ഡെന്റേറ്റഡ് മുഖങ്ങളുള്ള ഒരു മെച്ചപ്പെട്ട പതിപ്പാണ്, അങ്ങനെ അവ തമ്മിലുള്ള ഇന്റർലോക്കിംഗ് ഇഫക്റ്റും സംഘർഷവും വർദ്ധിക്കുന്നു. ഇത് ബ്ലോക്ക് സിസ്റ്റത്തിന്റെ കത്രിക ശക്തി വർദ്ധിപ്പിക്കുന്നതിനും ലോഡ് വിതരണ ശേഷി വർദ്ധിപ്പിക്കുന്നതിനും സഹായിക്കുന്നു. ചിത്രം 2 (iii) ൽ കാണിച്ചിരിക്കുന്ന ബ്ലോക്ക് ഡെന്റേറ്റഡ് ചതുരാകൃതിയിലുള്ള ബ്ലോക്കിനെക്കാൾ കൂടുതൽ മെച്ചപ്പെടുത്തലാണ്. ചിത്രം 2 (iv) ൽ കാണിച്ചിരിക്കുന്ന ബ്ലോക്ക് കൂടുതൽ മികച്ച ഇന്റർലോക്ക് നൽകുന്നു, കൂടാതെ പൂർണ്ണമായും യാന്ത്രികമാക്കിയ പേവിംഗിന് അനുയോജ്യമാണ്.

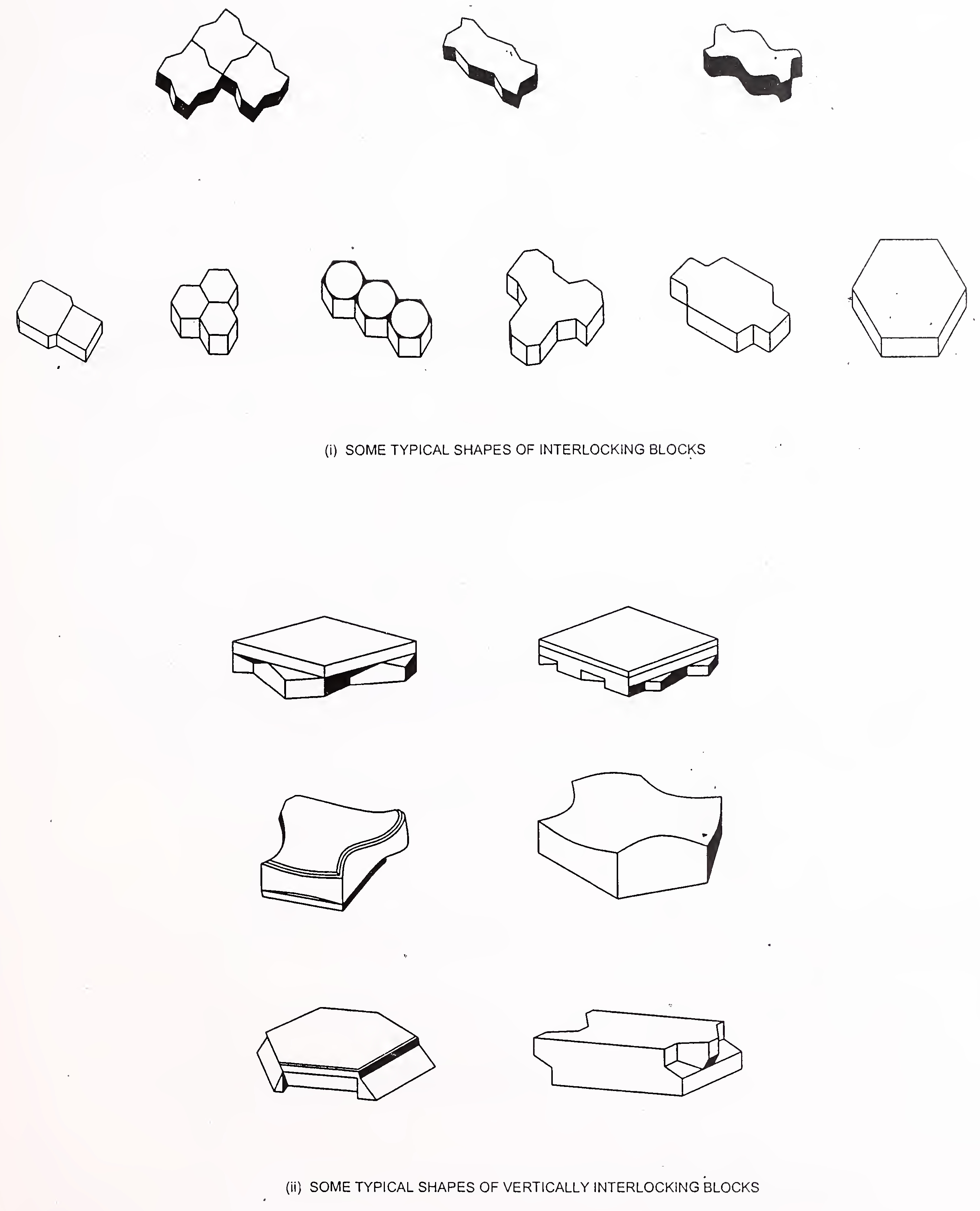

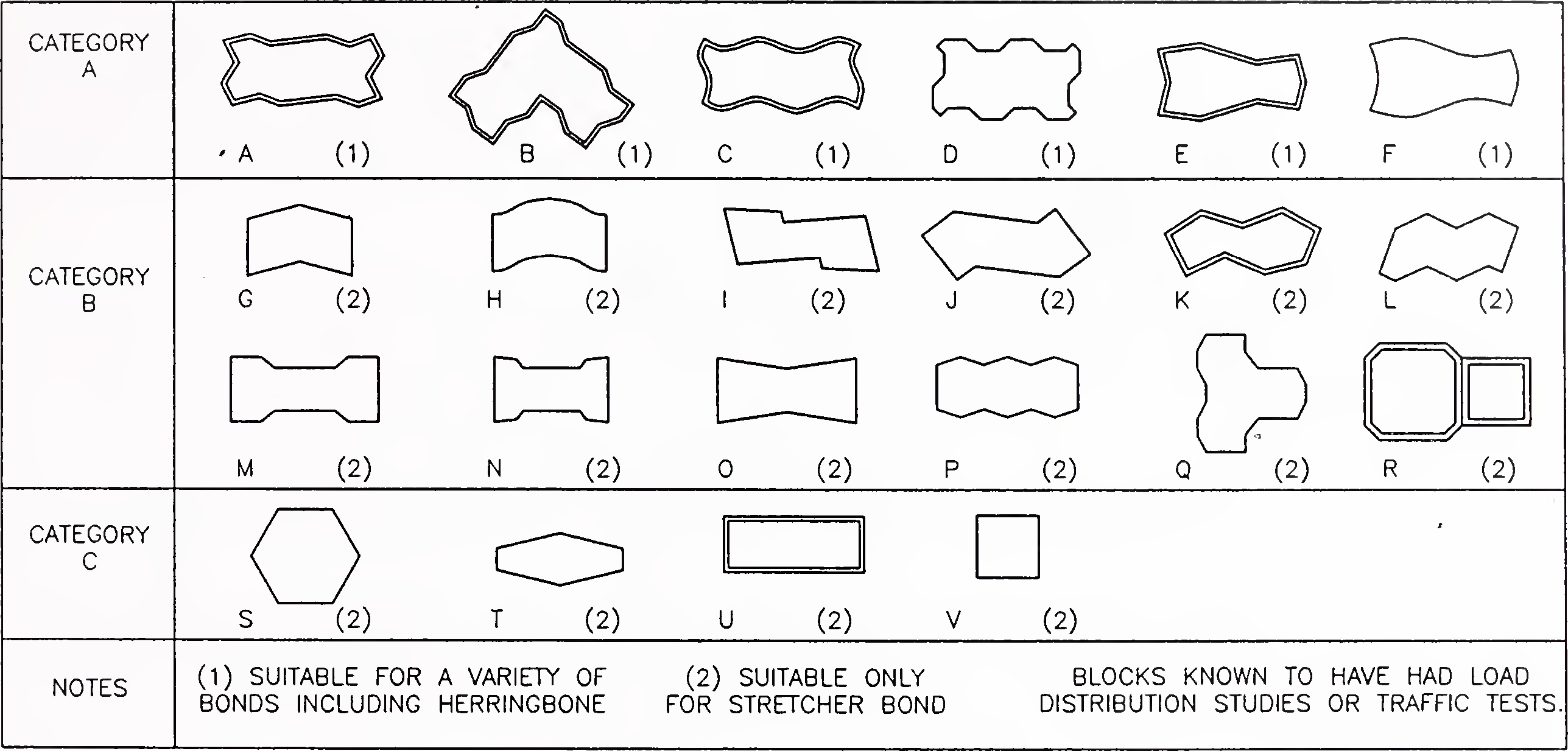

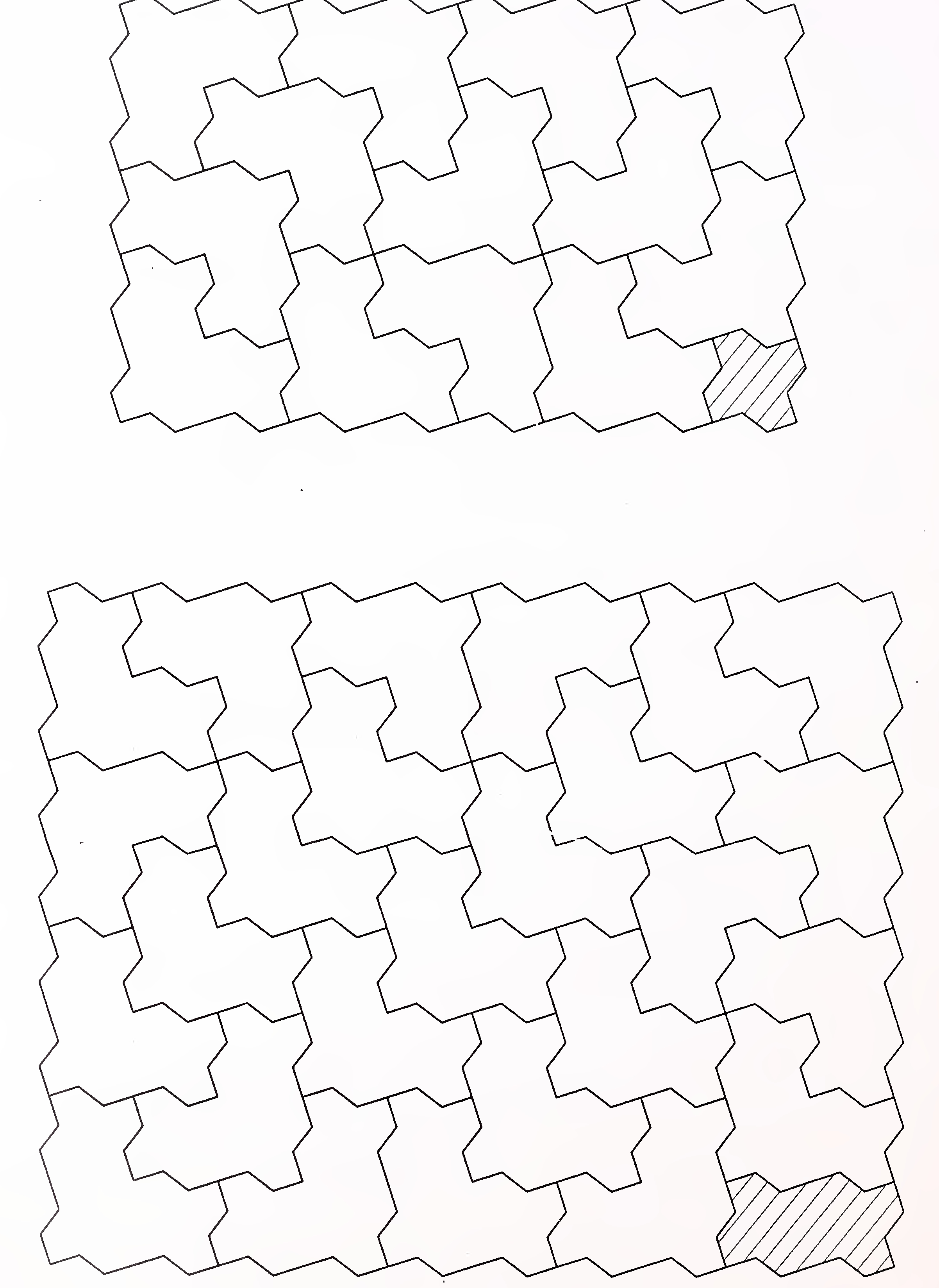

ചിത്രം 3 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ ഡെന്റേറ്റഡ് ബ്ലോക്കുകളെ ഇനിപ്പറയുന്ന വിഭാഗങ്ങളായി മൂന്ന് വിഭാഗങ്ങളായി തിരിക്കാം:

| വിഭാഗം എ: | ഡെന്റേറ്റഡ് യൂണിറ്റുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത് നാല് മുഖങ്ങളിലും പരസ്പരം ബന്ധിപ്പിക്കുന്നതിനാണ്, അവയുടെ പ്ലാൻ ജ്യാമിതി ഉപയോഗിച്ച് ഒരുമിച്ച് കീ ചെയ്യുമ്പോൾ, സംയുക്തത്തിന്റെ വീതിയെ പ്രതിരോധിക്കും. ഈ ബ്ലോക്കുകൾ സാധാരണയായി ഹെറിംഗ്ബോൺ ബോണ്ട് പാറ്റേണിൽ സ്ഥാപിക്കാൻ കഴിവുള്ളവയാണ് (വിഭാഗം 8 ൽ വിശദീകരിച്ചിരിക്കുന്നത് പോലെ). |

| വിഭാഗം ബി: | ഈ ബ്ലോക്കുകൾ രണ്ട് വശങ്ങളിൽ മാത്രം പതിച്ചിട്ടുണ്ട്. മുട്ടയിടുന്നതിന്റെ അവയുടെ അളവിലുള്ള കൃത്യത മറ്റ് മുഖങ്ങളിൽ ഇന്റർലോക്ക് പ്രഭാവം കൊണ്ടുവരാൻ സഹായിക്കുന്നു. സാധാരണയായി, ചില ഒഴിവാക്കലുകൾക്കൊപ്പം, ഈ ബ്ലോക്കുകൾ വിഭാഗം 8 ൽ വിശദീകരിച്ചിരിക്കുന്നതുപോലെ സ്ട്രെച്ചർ ബോണ്ടിൽ മാത്രമേ സ്ഥാപിക്കാൻ കഴിയൂ. |

| വിഭാഗം സി: | ഇവ ഡെന്റേറ്റഡ് തരമല്ല, പക്ഷേ ഇന്റർലോക്കിംഗ് ഇഫക്റ്റിനായി ഡൈമൻഷണൽ കൃത്യതയെ ആശ്രയിച്ചിരിക്കുന്നു. ഈ ബ്ലോക്കുകൾ ഒരു സ്ട്രെച്ചർ ബോണ്ടിൽ മാത്രമേ സ്ഥാപിക്കാൻ കഴിയൂ. |

ലോകത്തിന്റെ വിവിധ ഭാഗങ്ങളിൽ ഉപയോഗിക്കുന്ന ബ്ലോക്കുകളുടെ മൊത്തത്തിലുള്ള അളവ് ഇനിപ്പറയുന്നവയാണ്:

മുകളിലെ ഉപരിതല വിസ്തീർണ്ണം: 5,000 മുതൽ 60,000 മി.മീ.2

തിരശ്ചീന അളവ് കവിയരുത്: 28 സെ

കനം: 60 മുതൽ 140 മില്ലിമീറ്റർ വരെ

നീളം / കനം: 4

മുകളിൽ വിവരിച്ച പതിവ് ബ്ലോക്കുകൾക്ക് പുറമേ, നടപ്പാക്കലിനായി പകുതി വലുപ്പമുള്ള അനുബന്ധ ബ്ലോക്കുകൾ ആവശ്യമാണ്. ചതുരാകൃതിയിലുള്ള ബ്ലോക്കുകളുടെ കാര്യത്തിൽ, മറ്റ് വിഭാഗത്തിലുള്ള ബ്ലോക്കുകളേക്കാൾ കൂടുതൽ പകുതി ബ്ലോക്കുകൾ സാധാരണയായി ആവശ്യമാണ്.4

ചിത്രം 1. ഇന്റർലോക്കിംഗ് ബ്ലോക്കുകളുടെ ചില രൂപങ്ങൾ5

ചിത്രം 2. ബ്ലോക്കുകളുടെ അടിസ്ഥാന രൂപങ്ങൾ6

ചിത്രം 3. വ്യത്യസ്ത വിഭാഗത്തിലുള്ള ബ്ലോക്കുകൾ

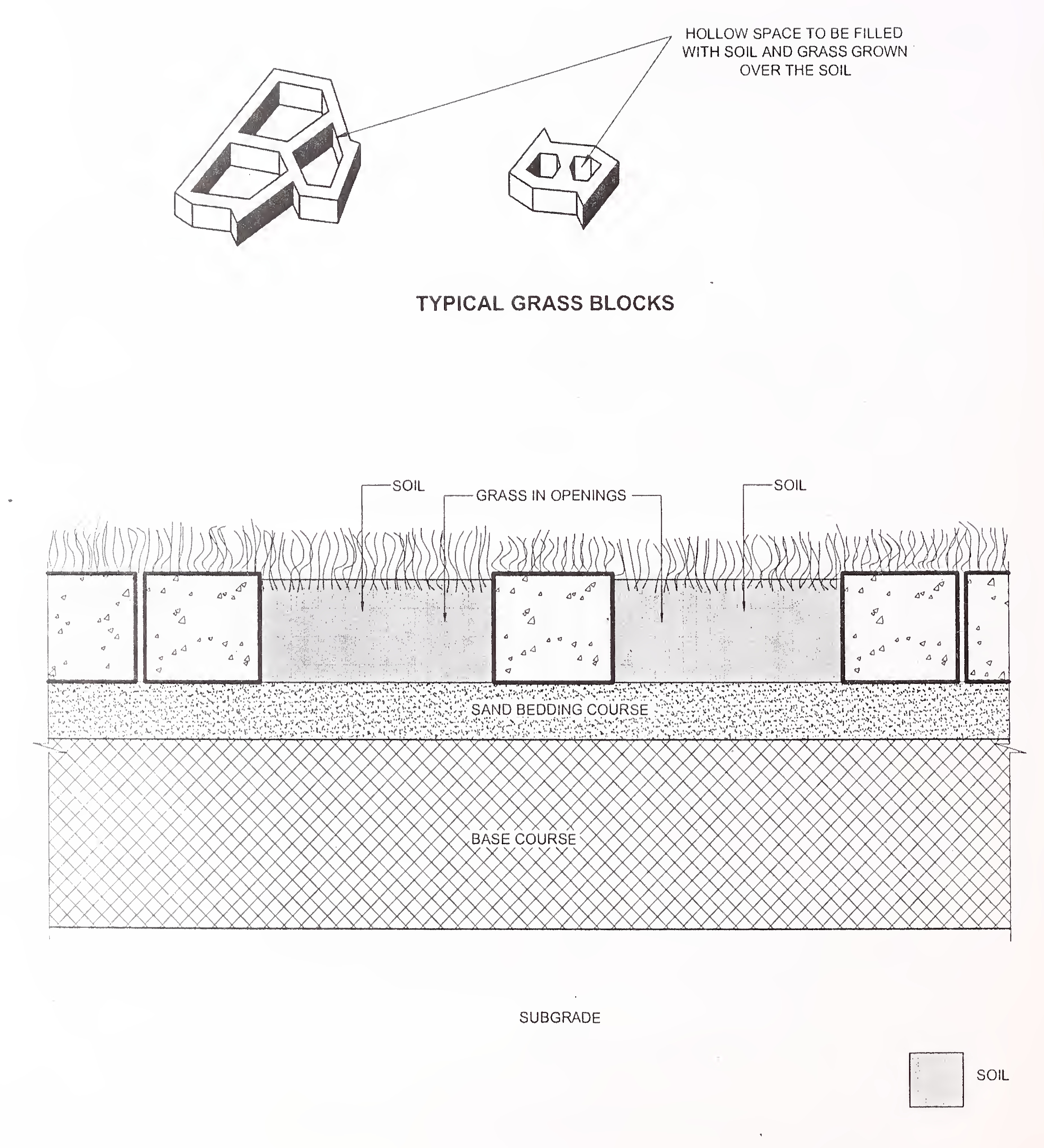

പ്രത്യേക പുല്ല് ബ്ലോക്കുകൾ

നടപ്പാതകളുടെ സൗന്ദര്യാത്മക രൂപം മെച്ചപ്പെടുത്തുന്നതിനായി, ആർക്കിടെക്റ്റുകൾ ബ്ലോക്ക് നടപ്പാത വിപുലമായി ഉപയോഗിക്കുന്നു. പരമ്പരാഗത കോൺക്രീറ്റ് നടപ്പാതയിൽ രൂപംകൊണ്ട വലിയ തിരശ്ചീന സന്ധികൾ സൃഷ്ടിച്ച കാഠിന്യത്തെ നിരവധി പേവിംഗ് ബ്ലോക്കുകളും അവയുടെ സന്ധികളും ഉരുകുന്നു.

സൗന്ദര്യശാസ്ത്രം കൂടുതൽ മെച്ചപ്പെടുത്തുന്നതിനായി, പുല്ല് ബ്ലോക്കുകൾ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്. ഗ്രിഡ് രൂപീകരണത്തിൽ നിർമ്മിക്കുമ്പോൾ ഇവ ചിത്രം 4. ൽ കാണിച്ചിരിക്കുന്നതുപോലെ പുല്ല് വളരുന്നതിന് നടപ്പാതയിൽ ഇടം നൽകുന്നു. ഇവ നടപ്പാതകൾ, ഡ്രൈവ് വേകൾ മുതലായവയ്ക്ക് അനുയോജ്യമാണ്. നിറമുള്ള ബ്ലോക്കുകളും സൗന്ദര്യാത്മകത വർദ്ധിപ്പിക്കുന്നു.

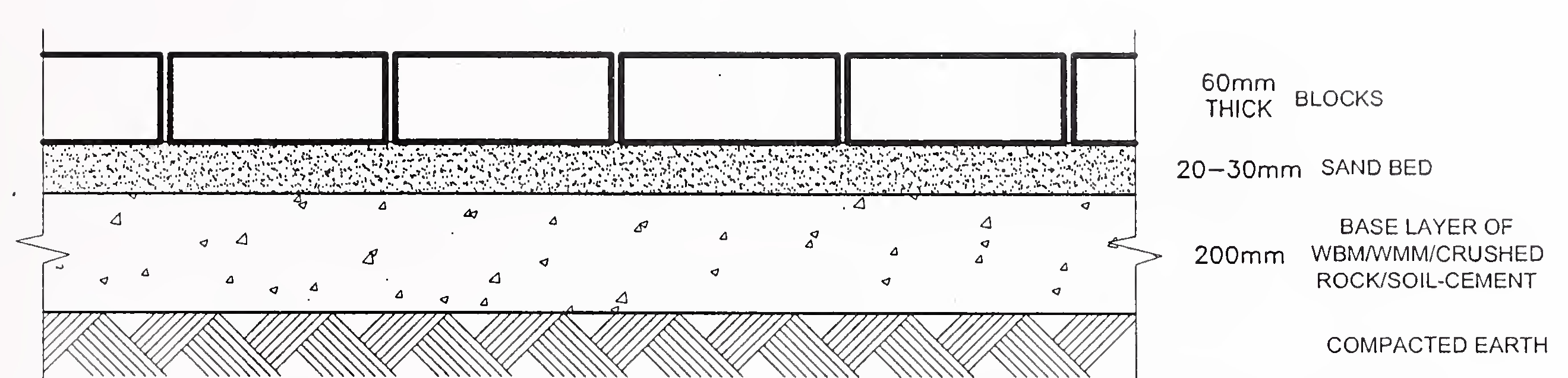

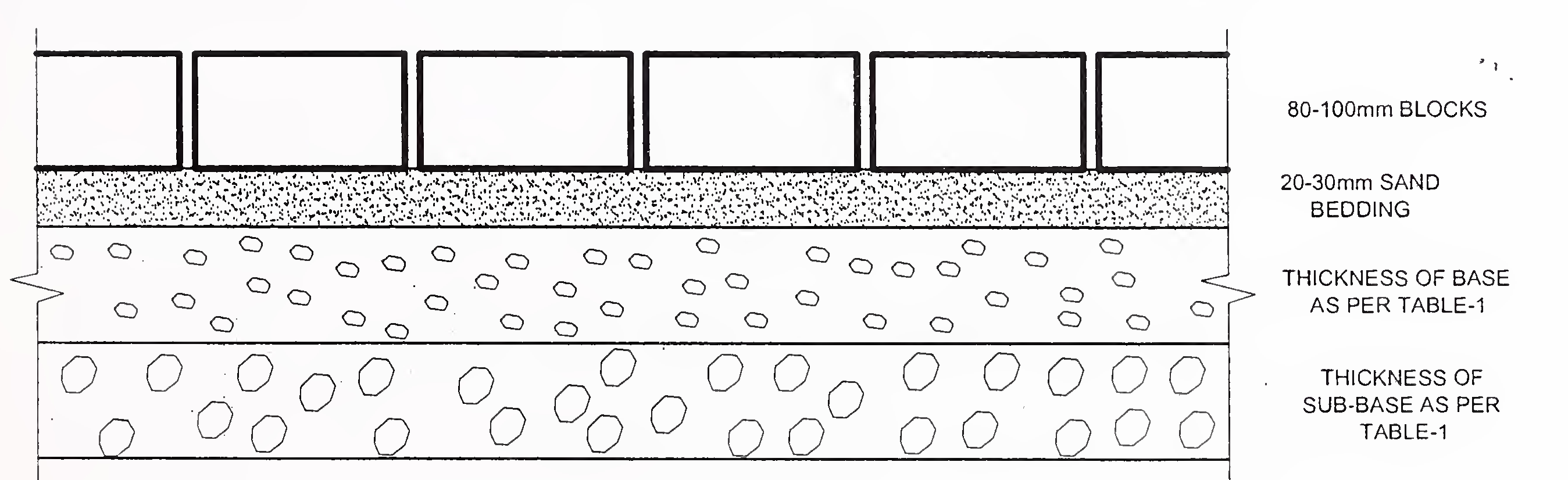

നടപ്പാതയുടെ മുകളിൽ ധരിക്കുന്ന ഭാഗം ഒഴികെ, അടിസ്ഥാന, ഉപ-അടിസ്ഥാന പാളികൾ പരമ്പരാഗത വഴക്കമുള്ള അല്ലെങ്കിൽ കർക്കശമായ നടപ്പാതയ്ക്ക് സമാനമാണ്. അവയിൽ വരുന്ന ലോഡിനെ ആശ്രയിച്ച്, നടപ്പാതയുടെ ഘടന വ്യത്യാസപ്പെട്ടിരിക്കുന്നു.

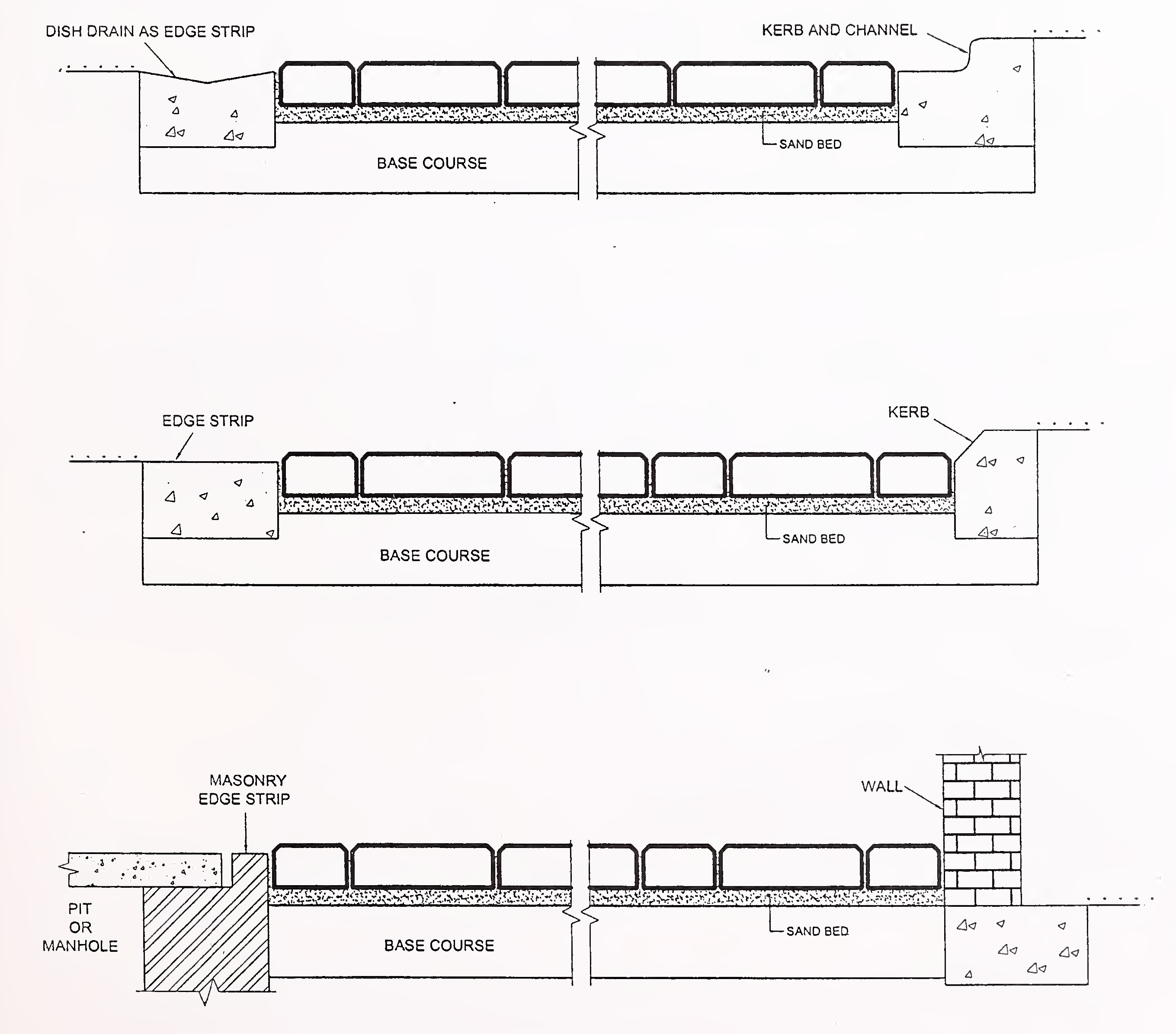

സാധാരണയായി ഉപയോഗിക്കുന്ന കുറച്ച് സാധാരണ രചനകൾ അത്തിപ്പഴത്തിൽ നൽകിയിരിക്കുന്നു. 5 ഉം 6 ഉം.

ഇന്റർലോക്കിംഗ് കോൺക്രീറ്റ് ബ്ലോക്കുകൾ വ്യത്യസ്ത കനത്തിൽ വരുന്നു. ഈ ബ്ലോക്കുകൾ ധരിക്കുന്ന ഉപരിതലമായി വർത്തിക്കുന്നു, അതേസമയം തന്നെ സബ്ഗ്രേഡിന്മേൽ അടിച്ചേൽപ്പിക്കുന്ന സമ്മർദ്ദങ്ങൾ കുറയ്ക്കുന്നതിനും ഒപ്പം നടപ്പാതയുടെ രൂപഭേദം, വഴക്കമുള്ള നടപ്പാതയുടെ അടിസ്ഥാന ഗതിക്ക് സമാനമായ ഇലാസ്റ്റിക് വ്യതിയാനങ്ങൾ എന്നിവ തടയുന്നതിനും സഹായിക്കുന്നു.7

ചിത്രം 4. പുല്ല് ബ്ലോക്കുകളും നിർമ്മാണ സാങ്കേതികതയും8

ചിത്രം 5. ഫുട്പാത്തുകൾ / ഫുട്പാത്തുകൾ / കാർ പാർക്കുകൾ / സൈക്കിൾ ട്രാക്കിൽ ഉപയോഗിക്കുന്ന ബ്ലോക്ക് നടപ്പാതയുടെ സാധാരണ ക്രോസ് സെക്ഷൻ

ചിത്രം 6. കനത്ത കടത്തൽ റോഡുകൾക്കായി ബ്ലോക്ക് നടപ്പാതയുടെ ഒരു സാധാരണ ക്രോസ് സെക്ഷൻ

കാൽനടയാത്രക്കാർ, മോട്ടോർ കാറുകൾ, സൈക്കിളുകൾ മുതലായ ലൈറ്റ് ട്രാഫിക്കിനായി ഉപയോഗിക്കുന്ന കാറ്റഗറി 'എ' ബ്ലോക്കുകൾക്ക്, 60 മില്ലീമീറ്റർ ബ്ലോക്ക് കനം മതി; ഇടത്തരം ട്രാഫിക്കിന്, 80 മില്ലീമീറ്റർ കനം സാധാരണയായി ഉപയോഗിക്കുന്നു; കനത്ത കടത്തൽ റോഡുകൾക്കായി, 100-120 മില്ലീമീറ്റർ കട്ടിയുള്ള കാറ്റഗറി 'ബി' ബ്ലോക്കുകൾ ഉപയോഗിക്കുന്നു. ഉയർന്ന അളവിലുള്ള തിരിയൽ ചലനങ്ങൾ ഉൾപ്പെടുന്നിടത്ത് കട്ടിയുള്ള ബ്ലോക്കുകൾ ഏറ്റവും അനുയോജ്യമാണ്.

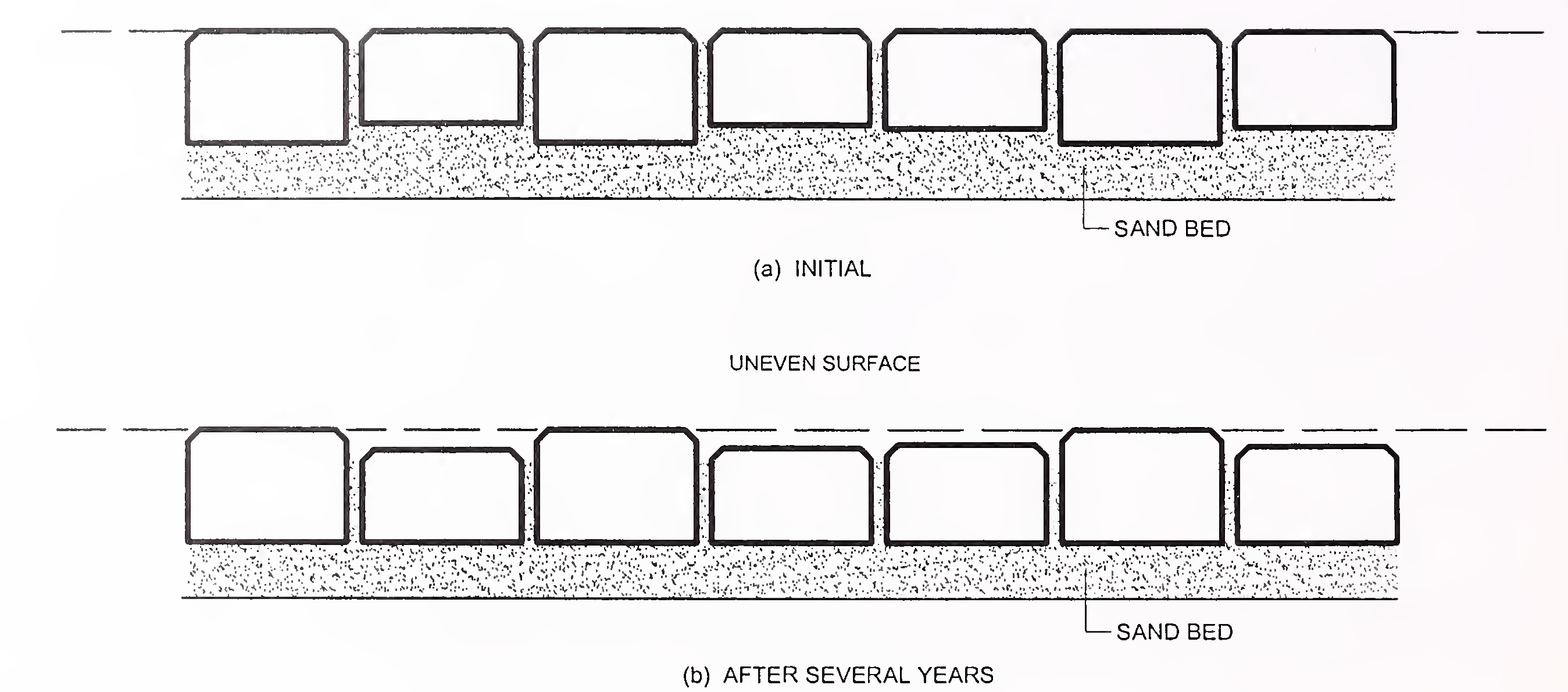

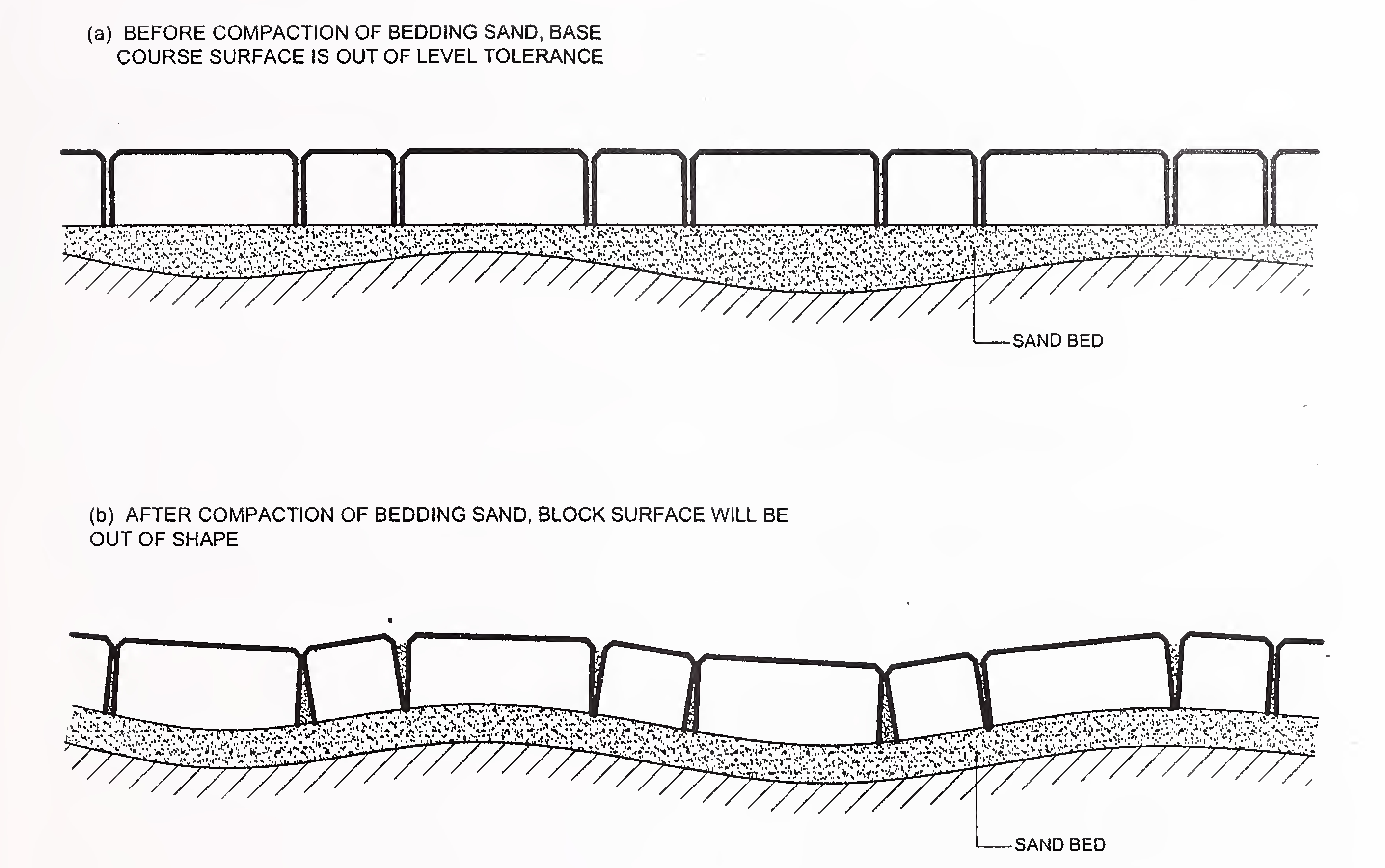

ബ്ലോക്കുകളുടെ കനത്തിൽ ഏകീകൃതമല്ലാത്തത് ഉപരിതലത്തിന്റെ തുല്യതയെ ബാധിക്കുന്നു. ചിത്രം 7 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, തുടക്കത്തിൽ ഒരു ലെവൽ ഉപരിതലത്തിലേക്ക് നിർമ്മിച്ച ഒരു ബ്ലോക്ക് നടപ്പാത വാഹനങ്ങളുടെ ചലനവുമായി അസമമായി തീരും. ഇത് കണക്കിലെടുത്ത്, എല്ലാ ബ്ലോക്കുകളും ഒരേ കട്ടിയുള്ളതായിരിക്കണം, പരമാവധി അനുവദനീയമായ ടോളറൻസ് പരിധി ± 3 എംഎം. അതുപോലെ, ഏകീകൃത ജോയിന്റ് വീതി ഉറപ്പുവരുത്തുന്നതിനും അമ്പരപ്പിക്കുന്ന പ്രഭാവം ഒഴിവാക്കുന്നതിനും ബ്ലോക്കുകളുടെ നീളത്തിലും വീതിയിലുമുള്ള വ്യത്യാസങ്ങൾ ± 2 മുതൽ 3 മില്ലിമീറ്ററായി പരിമിതപ്പെടുത്തണം.

ഇനിപ്പറയുന്ന കാരണങ്ങളാൽ ബ്ലോക്ക് നടപ്പാതയ്ക്കും ബേസ് / സബ് ബേസിനും ഇടയിൽ ഒരു പാളി സാൻഡ് ബെഡ്ഡിംഗ് നൽകുന്നു:

ചിത്രം 7. പേവിംഗ് ബ്ലോക്കുകളിലെ കനം വ്യതിയാനങ്ങളുടെ പ്രഭാവം

ബ്ലോക്കുകളുടെ ഉപരിതല നില നിയന്ത്രിക്കാൻ പ്രയാസമുണ്ടാകാതിരിക്കാൻ സാൻഡ് ബെഡ് വളരെ കട്ടിയുള്ളതായിരിക്കരുത്. 20 മുതൽ 40 മില്ലിമീറ്റർ വരെ പാളി കനം തൃപ്തികരമാണെന്ന് കണ്ടെത്തി.

ബ്ലോക്ക് നടപ്പാത തൃപ്തികരമായി പ്രവർത്തിക്കാൻ, താഴത്തെ പാളികൾ ശരിയായ നിലയിലേക്കും പൂർത്തീകരണത്തിലേക്കും പ്രൊഫൈലിംഗ് ചെയ്യേണ്ടതും കിടക്ക മണൽ പാളി ഏകീകൃത കനം ഉള്ളതും ആവശ്യമാണ്. സാൻഡ് ബെഡിന്റെ കനം മാറുന്നത് ആത്യന്തികമായി നടപ്പാതയുടെ അസമമായ പ്രതലത്തിലേക്ക് നയിക്കുന്നു.

ബ്ലോക്ക് നടപ്പാത തൃപ്തികരമായി പ്രവർത്തിക്കാൻ മണലിന്റെ ഗ്രേഡിംഗും ഗുണനിലവാരവും വളരെ പ്രധാനമാണ്. ഉപയോഗിച്ച മണൽ പ്ലാസ്റ്റിക് കളിമണ്ണിൽ നിന്ന് വിമുക്തവും കോണീയ തരം ആയിരിക്കണം. ഉദാ., കുമ്മായം കല്ലിൽ നിന്ന് ഉൽപാദിപ്പിക്കുന്ന മണൽ മുതലായവയ്ക്ക് ഇത് തരംതാഴ്ത്താനാകരുത്. ലോഡിംഗിന് കീഴിൽ പൊടിക്കാൻ സാധ്യതയുണ്ട്.

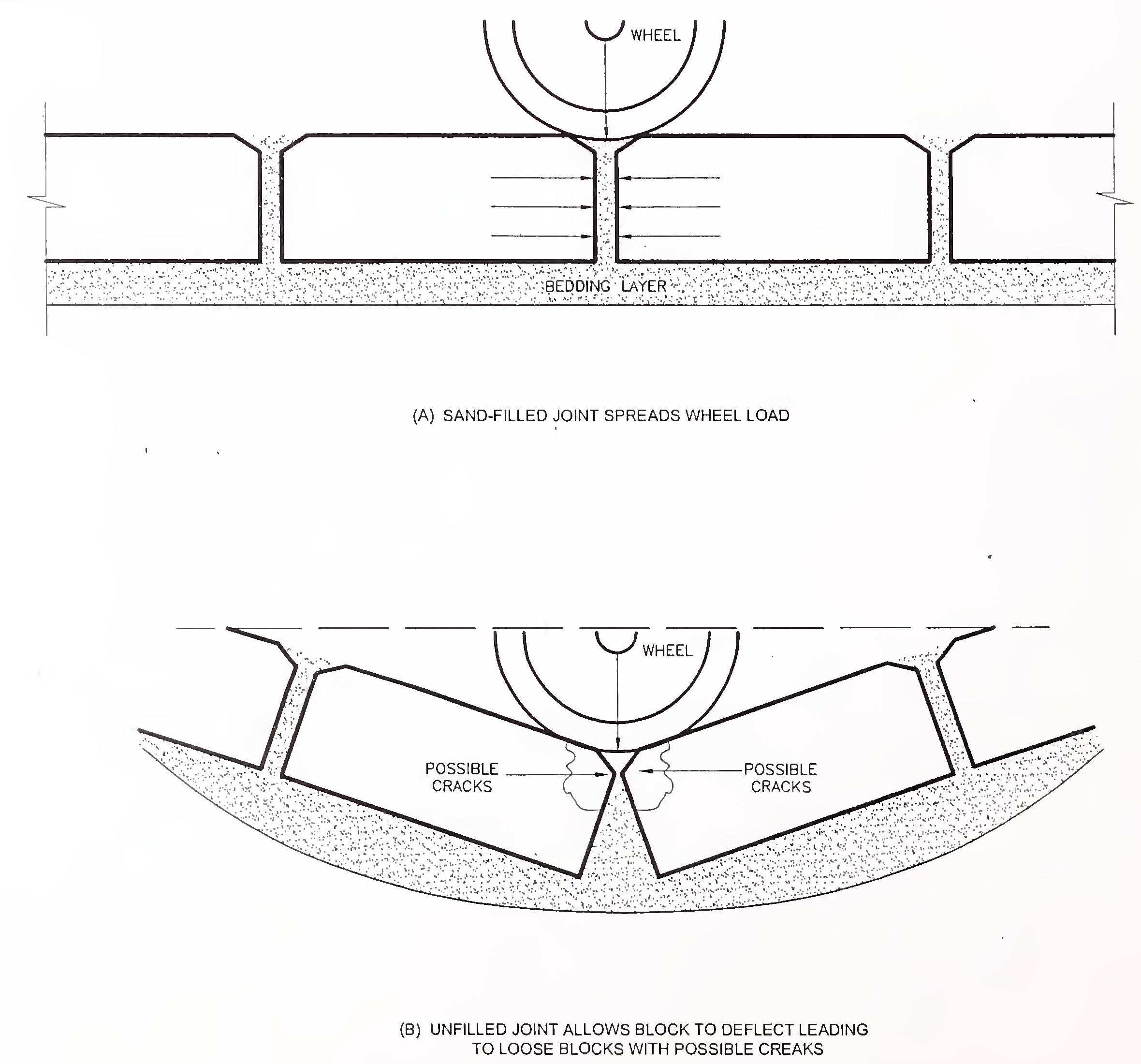

ബ്ലോക്കുകൾക്കിടയിലുള്ള സന്ധികൾ മികച്ച മണലാൽ നിറയും. സാധാരണയായി, സംയുക്തത്തിന്റെ താഴെയുള്ള 20 മുതൽ 30 മില്ലീമീറ്റർ വരെ കട്ടിലുകൾ മണലിൽ നിറയും, അതേസമയം, ബാക്കിയുള്ള ഇടം മുകളിൽ നിന്ന് ചൂഷണം ചെയ്ത് ജോയിന്റ് മണലിൽ നിറയ്ക്കണം. സന്ധികൾ സാധാരണയായി 2 മുതൽ 4 മില്ലീമീറ്റർ വരെ വീതിയുള്ളതാണ്.

ഈ പാളികൾ ഒരു ബ്ലോക്ക് നടപ്പാതയുടെ പ്രധാന ഘടനാപരമായ പാളികളാണ്. അടിസ്ഥാന നിർമ്മാണത്തിനായി ഉപയോഗിക്കുന്ന വസ്തുക്കളിൽ മെലിഞ്ഞ കോൺക്രീറ്റ് അല്ലെങ്കിൽ മണ്ണ്-സിമന്റ് അല്ലെങ്കിൽ ബിറ്റുമിനസ് പാളികൾ അല്ലെങ്കിൽ വെറ്റ് മിക്സ് മകാഡം അല്ലെങ്കിൽ ഡബ്ല്യുബിഎം പോലുള്ള പരിധിയില്ലാത്ത വസ്തുക്കൾ അടങ്ങിയിരിക്കുന്നു. ഉപ-അടിത്തറകൾ സാധാരണയായി ഗ്രാനുലാർ മെറ്റീരിയലാണ്. ജലത്തിന് ശരിയായ മാലിന്യ സംസ്കരണം ഏർപ്പെടുത്തിയിട്ടുണ്ടെങ്കിൽ, ഉപ-അടിത്തറ ഡ്രെയിനേജ് ലെയറായും പ്രവർത്തിക്കാം. കനത്ത വാഹന ഗതാഗതം സാധ്യതയുള്ള ഇടങ്ങളിൽ അടിസ്ഥാന കോഴ്സ് പാളി സാധാരണയായി നൽകുന്നു.

ലോഡിംഗിന്റെ തീവ്രത കൂടാതെ, നേരിട്ട മണ്ണിന്റെ തരം അടിസ്ഥാനത്തിന്റെയും ഉപ-അടിത്തറയുടെയും തരവും കനവും നിർണ്ണയിക്കുന്നു. കളിമണ്ണ് പോലുള്ള ദുർബലമായ ഉപഗ്രേഡ് മണ്ണിൽ, ഭൂഗർഭജലത്തിന്റെ ആഴം കുറവാണെങ്കിൽ, ബന്ധിത അടിത്തറയാണ് ഇഷ്ടപ്പെടുന്നത്.10

വാഹനങ്ങളുടെ ബ്രേക്കിംഗും കുസൃതിയും കാരണം കടത്തപ്പെട്ട നടപ്പാതകളിലെ കോൺക്രീറ്റ് ബ്ലോക്കുകൾ വശങ്ങളിലേക്കും മുന്നിലേക്കും നീങ്ങുന്നു. വശങ്ങളിലേക്ക് നീങ്ങുന്ന പ്രവണത പ്രത്യേക എഡ്ജ് ബ്ലോക്കുകളും നിയന്ത്രണങ്ങളും ഉപയോഗിച്ച് അരികുകളിൽ പ്രതികരിക്കേണ്ടതുണ്ട്. ബ്ലോക്കുകളുടെ ഭ്രമണം അല്ലെങ്കിൽ സ്ഥാനചലനം പ്രതിരോധിക്കുന്ന തരത്തിൽ എഡ്ജ് ബ്ലോക്കുകൾ രൂപകൽപ്പന ചെയ്യണം. ട്രാഫിക് വീൽ ലോഡിംഗ് കേടാകാതെ നേരിടാൻ ഉയർന്ന ശക്തിയുള്ള കോൺക്രീറ്റ് ഉപയോഗിച്ചാണ് ഇവ നിർമ്മിക്കേണ്ടത്. 30 എംപിഎയുടെ 28 ദിവസത്തെ കംപ്രസ്സീവ് ശക്തിയോ 3.8 എംപിഎയുടെ ഫ്ലെക്ചറൽ ബലം ഉള്ളതോ ആയ രീതിയിൽ ഈ അംഗങ്ങളെ നിർമ്മിക്കുകയോ സ്ഥലത്ത് നിർമ്മിക്കുകയോ വേണം. കഴിയുന്നിടത്തോളം എഡ്ജ് ബ്ലോക്കുകൾക്ക് അകത്തെ ബ്ലോക്കുകളിലേക്ക് ലംബമായ മുഖം ഉണ്ടായിരിക്കണം. കുറച്ച് സാധാരണ എഡ്ജ് ബ്ലോക്കുകളും ചിത്രം 8 ൽ കാണിച്ചിരിക്കുന്നു.

ചിത്രം 8. എഡ്ജ് നിയന്ത്രണങ്ങൾ11

റോഡിന്റെ അരികിൽ നൽകിയിട്ടുള്ള റോഡ് നിയന്ത്രണങ്ങൾ ചിത്രം 8 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ എഡ്ജ് ബ്ലോക്കുകളുടെ ഉദ്ദേശ്യവും നിറവേറ്റുന്നു. നിയന്ത്രണങ്ങൾ നൽകിയിട്ടില്ലെങ്കിൽ, അത് എഡ്ജ് സ്ട്രിപ്പുകൾ ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കേണ്ടതുണ്ട്.

വിജയകരമായ പ്രകടനം അല്ലെങ്കിൽ മെക്കാനിസ്റ്റിക് തത്വങ്ങളെ അടിസ്ഥാനമാക്കി വിദേശത്തുള്ള ഏജൻസികൾ ഡിസൈൻ നടപടിക്രമങ്ങൾ വികസിപ്പിച്ചെടുത്തിട്ടുണ്ട്. ലഘുവായി കടത്തപ്പെടുന്നതു മുതൽ കനത്ത കടത്തൽ വരെയുള്ള വിവിധതരം റോഡുകൾ അവ ഉൾക്കൊള്ളുന്നു. ഇന്ത്യയിൽ ഗവേഷണത്തിന്റെ അഭാവത്തിൽ, പിന്നീട് നൽകിയ ഡിസൈനുകളുടെ കാറ്റലോഗ് ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നു.

കാൽനടയാത്രക്കാർ, നടപ്പാതകൾ, സൈക്കിൾ ട്രാക്കുകൾ, കാർ പാർക്കുകൾ, മാളുകൾ എന്നിവ ലഘുവായി കടത്തുന്നു. അത്തരം സാഹചര്യങ്ങളിൽ, 20-30 മില്ലീമീറ്റർ കട്ടിയുള്ള ഒരു മണൽ കട്ടിലിന് മുകളിൽ 60 മില്ലീമീറ്റർ കട്ടിയുള്ള ബ്ലോക്കുകളും 200 മില്ലീമീറ്റർ കട്ടിയുള്ള ഒരു ബേസ് കോഴ്സും നടപ്പാതയിൽ ഉൾക്കൊള്ളാം. അടിസ്ഥാന കോഴ്സ് WBM / WMM / തകർന്ന കല്ല് / മണ്ണ്-സിമൻറ് എന്നിവയിലാകാം. ഇന്ത്യയിൽ കണ്ടുമുട്ടുന്ന ഉപഗ്രേഡ് മണ്ണിന്റെ പരിധിക്ക് ഈ രൂപകൽപ്പന സ്വീകരിക്കാം. ഒരു സാധാരണ ക്രോസ്-സെക്ഷൻ ചിത്രം 5 ൽ നൽകിയിരിക്കുന്നു.

വാണിജ്യപരമായ ഗതാഗതത്തിന് (ട്രക്കുകൾ, ബസുകൾ) വിധേയമായ നഗര തെരുവുകൾക്കും ഹൈവേ വിഭാഗങ്ങൾക്കും ഭാരം കൂടിയ വിഭാഗം ആവശ്യമാണ്. അനുഭവപരമായ സമീപനത്തെയും യാന്ത്രിക സ്വഭാവത്തെയും അടിസ്ഥാനമാക്കിയുള്ള ഡിസൈൻ രീതികൾ ലഭ്യമാണെങ്കിലും, രാജ്യത്തിന്റെ സ്വന്തം ഡിസൈൻ നടപടിക്രമങ്ങൾ ആവിഷ്കരിക്കുന്നതിന് വേണ്ടത്ര പ്രവർത്തനങ്ങൾ ഇന്ത്യയിൽ നടന്നിട്ടില്ല. അത്തരം അറിവുകളുടെ അഭാവത്തിൽ, പട്ടിക 1 ൽ നൽകിയിരിക്കുന്ന അന്താരാഷ്ട്ര അനുഭവത്തെ അടിസ്ഥാനമാക്കിയുള്ള അഡ്ഹോക് ഡിസൈൻ കാറ്റലോഗുകൾ ദത്തെടുക്കാൻ നിർദ്ദേശിക്കുന്നു. സ്റ്റാൻഡേർഡ് ആക്സിലുകളുടെ ആവർത്തനങ്ങൾ നിർണ്ണയിക്കാൻ 20 വർഷത്തെ ഡിസൈൻ ജീവിതം പരിഗണിക്കാം.

വ്യാവസായിക ആപ്ലിക്കേഷനുകൾക്കായുള്ള കണ്ടെയ്നർ യാർഡ്, പോർട്ട് വാർഫ്, റോഡുകൾ, വെയർഹ ouses സുകൾ എന്നിവയ്ക്കുള്ള ബ്ലോക്ക് നടപ്പാതകൾക്കായി അന്താരാഷ്ട്ര അനുഭവത്തെ അടിസ്ഥാനമാക്കി ഇനിപ്പറയുന്ന കനം ശുപാർശ ചെയ്യുന്നു:

| തടയുക | : | 100 മി.മീ. |

| സാൻഡ് ബെഡിംഗ് | : | 30-50 മി.മീ. |

| ഹൈഡ്രോളിക് ബന്ധിത അടിസ്ഥാനം | : | 300 എംഎം |

| ഗ്രാനുലാർ സബ്-ബേസ് (ഇതിൽ 150 മില്ലീമീറ്റർ താഴെ ഡ്രെയിനേജ് ലെയറാണ്) | : | 300 എംഎം |

മെറ്റീരിയലുകളുടെ ഗുണനിലവാരം, സിമന്റ് കോൺക്രീറ്റ് ദൃ strength ത, ഈട്, ഡൈമൻഷണൽ ടോളറൻസ് തുടങ്ങിയവ ബ്ലോക്ക് നടപ്പാതകളുടെ തൃപ്തികരമായ പ്രകടനത്തിന് വലിയ പ്രാധാന്യമുണ്ട്. ഈ വശങ്ങളും12

| ട്രാഫിക്കും റോഡ് തരവും | സിബിആർ (%) സബ്ഗ്രേഡ് ചെയ്യുക | ||

|---|---|---|---|

| 10 ന് മുകളിൽ | 5-10 | ||

| • സൈക്കിൾ ട്രാക്കുകൾ, കാൽനടയാത്രക്കാർ | ബ്ലോക്കുകൾ | 60 | 60 |

| സാൻഡ് ബെഡ് | 20-30 | 20-30 | |

| അടിസ്ഥാനം | 200 | 200 | |

| • വാണിജ്യ ട്രാഫിക് ആക്സിൽ ലോഡ് ആവർത്തനങ്ങൾ 10 എംഎസിൽ താഴെ | ബ്ലോക്കുകൾ | 60-80 | 60-80 |

| സാൻഡ് ബെഡ് | 20-40 | 20-40 | |

| • റെസിഡൻഷ്യൽ സ്ട്രീറ്റുകൾ | WBM / WMM ബേസ് | 250 | 250 |

| ഗ്രാനുലാർ ഉപ-ബേസ് | 200 | 250 | |

| Traffic വാണിജ്യ ട്രാഫിക് ഓക്സിജൻ ലോഡ് ആവർത്തനങ്ങൾ 10-20 msa | ബ്ലോക്കുകൾ | 80-100 | 80-100 |

| സാൻഡ് ബെഡ് | 20-40 | 20-40 | |

| • കളക്ടർ സ്ട്രീറ്റുകൾ, ഇൻഡസ്ട്രിയൽ സ്ട്രീറ്റുകൾ, ബസ്, ട്രക്ക് പാർക്കിംഗ് ഏരിയകൾ | WBM / WMM ബേസ് | 250 | 250 |

| ഗ്രാനുലാർ ഉപ-ബേസ് | 200 | 250 | |

| Traffic വാണിജ്യ ട്രാഫിക് ഓക്സിജൻ ലോഡ് ആവർത്തനങ്ങൾ 20-50 എംഎസ്എ | ബ്ലോക്കുകൾ | 80-100 | 80-100 |

| സാൻഡ് ബെഡ് | 20-40 | 20-40 | |

| Ter ധമനികളുടെ തെരുവുകൾ | WBM / WMM ബേസ് | 250 | 250 |

| അല്ലെങ്കിൽ WBM / WMM ബേസ് | 150 | 150 | |

| കൂടാതെ ഡിഎൽസി * | 75 | 75 | |

| ഗ്രാനുലാർ ഉപ-ബേസ് | 200 | 250 | |

| കുറിപ്പുകൾ: 1. മുകളിൽ നൽകിയിരിക്കുന്ന പാളികളുടെ കനം മില്ലീമീറ്ററാണ്. ഗ്രാനുലാർ സബ് ബേസിന് അടിയിൽ കുറഞ്ഞത് 150 മില്ലീമീറ്റർ പാളി ഉണ്ടായിരിക്കണം, അത് ഡ്രെയിനേജ് ആണ്. 3. ഒരു സാധാരണ ക്രോസ്-സെക്ഷൻ ചിത്രം 6 ൽ നൽകിയിരിക്കുന്നു. 4. സബ്ഗ്രേഡ് മണ്ണിന് 5 ൽ താഴെയുള്ള സിബിആർ ഉണ്ടെങ്കിൽ, സിബിആർ മൂല്യം 5 ലേക്ക് എത്തിക്കുന്നതിന് അനുയോജ്യമായ സ്ഥിരത സാങ്കേതികത ഉപയോഗിച്ച് ഇത് മെച്ചപ്പെടുത്തണം. 5. എംഎസ്എ ദശലക്ഷം സ്റ്റാൻഡേർഡ് ആക്സിലുകളിലെ ആവർത്തനങ്ങളെ സൂചിപ്പിക്കുന്നു * റോഡുകളുടെ അപര്യാപ്തമായ ഡ്രെയിനേജ് അല്ലെങ്കിൽ കനത്ത മഴയുള്ള പ്രദേശങ്ങളിൽ (പ്രതിവർഷം 1500 മില്ലിമീറ്ററിൽ കൂടുതൽ) | |||

നടപ്പാത ബ്ലോക്കുകളുടെ ഗുണനിലവാരത്തെ വളരെയധികം സ്വാധീനിക്കുന്ന ബ്ലോക്ക് നിർമ്മാണ പ്രക്രിയ തന്നെ തുടർന്നുള്ള ഖണ്ഡികകളിൽ വിശാലമായി പ്രതിപാദിച്ചിരിക്കുന്നു. ബ്ലോക്കിന് താഴെയുള്ള ബെഡ്ഡിംഗ് / ജോയിന്റ് സാൻഡ് ലെയറിന്റെ ആവശ്യമുള്ള എഞ്ചിനീയറിംഗ് സവിശേഷതകൾ, അടിസ്ഥാന കോഴ്സ്, സബ്-ബേസ് മെറ്റീരിയലുകൾ എന്നിവയും വിവരിച്ചിരിക്കുന്നു.13

പ്രീ-കാസ്റ്റ് സിമൻറ് കോൺക്രീറ്റ് പേവിംഗ് യൂണിറ്റുകളുടെ നിർമ്മാണത്തിനായി സാധാരണയായി ഉപയോഗിക്കുന്ന പ്രക്രിയകൾക്ക് വരണ്ടതും താഴ്ന്നതുമായ മിശ്രിതങ്ങൾ ആവശ്യമാണ്. മിശ്രിതത്തിന്റെ ആവശ്യമുള്ള സവിശേഷതകൾ ചുവടെ:

| വെള്ളം / സിമൻറ് അനുപാതം | : | 0.34 മുതൽ 0.38 വരെ |

| മിശ്രിതത്തിന്റെ ജലത്തിന്റെ അളവ് | : | മൊത്തം മിശ്രിതത്തിന്റെ 5 മുതൽ 7% വരെ |

| മിശ്രിതത്തിൽ സിമന്റിന്റെ അളവ് | : | സാധാരണയായി 380 കിലോഗ്രാം / മീറ്ററിൽ കുറയാത്തത്3 ബ്ലോക്ക് നിർമ്മാണത്തിനായി ഉപയോഗിക്കുന്ന ഉപകരണങ്ങളെ ആശ്രയിച്ച്. സിമന്റിന്റെ ഉയർന്ന പരിധി 425 കിലോഗ്രാം / മീറ്ററിൽ കൂടരുത്3. സാധാരണ പോർട്ട്ലാന്റ് സിമന്റിന് പകരം 35 ശതമാനം വരെ ഫ്ലൈ ആഷ് ഉപയോഗിക്കാം. |

മുകളിലുള്ള മൂല്യങ്ങൾ പൊതുവായ മാർഗ്ഗനിർദ്ദേശത്തിന് മാത്രമുള്ളതാണ്. ഓരോ വ്യക്തിഗത ആവശ്യങ്ങൾക്കും അനുസൃതമായി യഥാർത്ഥ മിക്സ് ഡിസൈൻ നിർമ്മിക്കേണ്ടതുണ്ട്.

| മൊത്തം / സിമൻറ് അനുപാതം | : | 3: 1 മുതൽ 6: 1 വരെ |

| ആകെ | : | ശബ്ദവും മൃദുവായതോ തേൻകൂട്ടിയതോ ആയ കഷണങ്ങളിൽ നിന്ന് മുക്തമായിരിക്കണം. മിശ്രിതത്തിലെ നാടൻ അഗ്രഗേറ്റിന്റെ അനുപാതം സാധാരണയായി 40 ശതമാനവും നേർത്ത മൊത്തം (മണൽ) 60 ശതമാനവുമാണ്. നാടൻ അഗ്രഗേറ്റിന്റെ വലുപ്പം 6 മില്ലിമീറ്ററിനും 12 മില്ലിമീറ്ററിനും ഇടയിലായിരിക്കണം, കൂടാതെ സിമന്റ് കോൺക്രീറ്റ് മിശ്രിതങ്ങൾക്ക് ഗ്രേഡേഷൻ ശുപാർശ ചെയ്യുന്ന പരിധിയിലായിരിക്കണം. |

| കരുത്ത് | : | പൊതുവായി പറഞ്ഞാൽ, കൈകാര്യം ചെയ്യൽ, നിർമ്മാണ സമ്മർദ്ദങ്ങൾ, ട്രാഫിക്കിന്റെ പ്രത്യാഘാതങ്ങൾ എന്നിവ നേരിടാൻ പേവിംഗ് ബ്ലോക്കിന് മതിയായ കരുത്ത് ഉണ്ടായിരിക്കണം, എന്നിരുന്നാലും അത്തരം കരുത്ത് ഒരു ബ്ലോക്ക് നടപ്പാതയുടെ തൃപ്തികരമായ പ്രകടനത്തിൽ ഒരു പ്രധാന ഘടകമായി കണക്കാക്കപ്പെടുന്നില്ല. എന്നിരുന്നാലും, ഒരൊറ്റ ബ്ലോക്കിന്റെ ഏറ്റവും കുറഞ്ഞ കംപ്രസ്സീവ് ശക്തി 30 MPa ന് മുകളിലായിരിക്കണം. |

| പിഗ്മെന്റുകളുടെ കൂട്ടിച്ചേർക്കൽ | : | പേവിംഗ് ബ്ലോക്കുകൾക്ക് ആവശ്യമുള്ള നിറം നൽകുന്നതിന്, മിശ്രിത സമയത്ത് പൊടി അല്ലെങ്കിൽ സ്ലറി രൂപത്തിൽ ഉചിതമായ തരവും പിഗ്മെന്റുകളുടെ അളവും ചേർക്കുന്നു. ഓർഗാനിക് പിഗ്മെന്റുകൾ അജൈവ പിഗ്മെന്റുകളേക്കാൾ തിളക്കമുള്ള നിറങ്ങളാണെങ്കിലും, ആദ്യത്തേത് കോൺക്രീറ്റിന്റെ ക്ഷാര പരിസ്ഥിതിയെ പ്രതികൂലമായി ബാധിക്കുകയും കാലത്തിനനുസരിച്ച് വഷളാകുകയും ചെയ്യുന്നു. അജൈവ പിഗ്മെന്റുകൾ, കൂടുതലും മെറ്റൽ ഓക്സൈഡുകൾ, കൂടുതൽ മോടിയുള്ളവയാണ്, അതിനാൽ സ്ഥിരതയ്ക്കും വിശുദ്ധിക്കും മുൻഗണന നൽകുന്നു. സിമന്റ് ഉള്ളടക്കത്തിന്റെ 5 മുതൽ 9 ശതമാനം വരെ പിഗ്മെന്റ് അളവിലാണ് നിറത്തിന്റെ സാച്ചുറേഷൻ നടക്കുന്നത്. പിഗ്മെന്റുകൾ സിമന്റിനേക്കാൾ മികച്ചതായിരിക്കണം (2 മുതൽ 15 മീറ്റർ വരെ മികച്ച മൂല്യം2/ gm). അതേ മാന്ദ്യത്തിന്, പിഗ്മെന്റുകളുടെ കൂട്ടിച്ചേർക്കൽ14 മിശ്രിത വെള്ളത്തിൽ വർദ്ധനവ് ആവശ്യമാണ്, ഇത് ചില സന്ദർഭങ്ങളിൽ കോൺക്രീറ്റിന്റെ വഴക്കവും കംപ്രസ്സീവ് ശക്തിയും കുറയ്ക്കുന്നതിലേക്ക് നയിച്ചേക്കാം; അതിനാൽ, മിശ്രിത അനുപാതത്തിൽ അനുയോജ്യമായ ക്രമീകരണങ്ങൾ ആവശ്യമായി വന്നേക്കാം. |

| മറ്റ് അഡിറ്റീവുകൾ | പ്രത്യേക സാഹചര്യങ്ങളിൽ, ഭാരം അനുസരിച്ച് സിമന്റിന്റെ 0.4 ശതമാനം സൂപ്പർ പ്ലാസ്റ്റിസൈസർ ചേർക്കാം. വെള്ളം ആഗിരണം കുറയ്ക്കുന്നതിന് കാൽസ്യം സ്റ്റിയറേറ്റിന്റെ വാട്ടർ റിപ്പല്ലന്റ് അഡ്മിക്സറുകൾ ചിലപ്പോൾ ഉപയോഗിക്കുന്നു. എയർ എൻട്രെയിനിംഗ് ഏജന്റുകൾ, മിശ്രിതത്തിലേക്ക് ചേർക്കുമ്പോൾ, ആവശ്യമായ അളവിൽ സിമൻറ് കുറയ്ക്കാൻ കാരണമാകുന്നു. സിമന്റിന്റെ ഒരു ഭാഗം സ്ഫോടനം-ചൂള സ്ലാഗ് അല്ലെങ്കിൽ ഫ്ലൈയാഷ് പോലുള്ള പോസോലാനകൾ ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുന്നതിലൂടെ കൂടുതൽ കുറവ് കൈവരിക്കാനാകും; ചെലവ് കുറയ്ക്കുന്നതിനൊപ്പം, ഇവ "എഫ്ലോറസെൻസും" നിയന്ത്രിക്കുന്നു (ജലത്തിന്റെ മുകളിലേക്കുള്ള നീക്കത്തിന്റെ ഫലമായി ലവണങ്ങൾ ഉപരിതലത്തിൽ നിക്ഷേപിക്കുന്നത്). |

പേവിംഗ് ബ്ലോക്കുകൾ നിർമ്മിക്കുന്ന രീതിക്ക് ഗുണനിലവാരം, ദൈർഘ്യം, ഫിനിഷിന്റെ അളവ് - ഡൈമൻഷണൽ ടോളറൻസ് മുതലായവയെ ബാധിക്കുന്നു. ഇവയെല്ലാം സേവന സമയത്ത് ബ്ലോക്ക് നടപ്പാതയുടെ ആത്യന്തിക പ്രകടനത്തെ പ്രതിഫലിപ്പിക്കുന്നു. അതിനാൽ, തുടക്കത്തിൽ തന്നെ, കൈകൊണ്ട് കോൺക്രീറ്റ് ബ്ലോക്കുകൾ ഉപയോഗിക്കാൻ സ്വീകാര്യമല്ലെന്നും ഉചിതമായ പ്ലാന്റ് ഉപയോഗിക്കണമെന്നും ഇത് നിയന്ത്രിത വൈബ്രേഷനോടൊപ്പം ഉയർന്ന മർദ്ദം പ്രയോഗിക്കാൻ സാധ്യമാക്കുമെന്നും emphas ന്നിപ്പറയേണ്ടതുണ്ട്. ഉയർന്ന നിലവാരമുള്ള പൊള്ളയായ കൊത്തുപണി ബ്ലോക്കുകൾക്കായി രൂപകൽപ്പന ചെയ്തിട്ടുള്ള ഉൽപാദന സ facilities കര്യങ്ങളുടെ പൊരുത്തപ്പെടുത്തൽ പ്രായോഗികമാണെങ്കിലും, ബ്ലോക്ക് നിർമ്മാണത്തിനായി ഉദ്ദേശ്യ രൂപകൽപ്പന ചെയ്ത യന്ത്രങ്ങൾ ഉപയോഗിക്കുന്നതുപോലെ സാമ്പത്തികവും കാര്യക്ഷമവുമല്ല. അടിസ്ഥാനപരമായി, നിർമ്മാണ പ്രക്രിയയിൽ കോൺക്രീറ്റ് കോൺക്രീറ്റ് ചെയ്യുന്നത് ഉൾപ്പെടുന്നു, ഒരു ഉരുക്ക് അച്ചിൽ വൈബ്രേറ്റിംഗ് ടേബിളിൽ ഘടിപ്പിച്ചിരിക്കുന്ന ഹൈഡ്രോളിക് മർദ്ദം.

ഒരു ഹോപ്പറിൽ നിന്ന് ഒരു ഡ്രോയർ ഉപയോഗിച്ച് കോൺക്രീറ്റ് പൂപ്പൽ നൽകുന്നു - രണ്ടാമത്തെ ഹോപ്പർ ചേർത്താൽ, "പിന്തുണ", "അഭിമുഖീകരിക്കുന്ന" ഉപരിതലങ്ങളുള്ള രണ്ട് തരം കോൺക്രീറ്റുകൾ ഉപയോഗിച്ച് ഒരു ബ്ലോക്ക് നിർമ്മിക്കാം. ബ്ലോക്കിന്റെ "അഭിമുഖത്തിൽ", മുകളിലുള്ള 5 മില്ലീമീറ്ററിന് കൂടുതൽ മോടിയുള്ളതും സ്കിഡ് പ്രതിരോധശേഷിയുള്ളതുമായ സിമന്റും മണലും കൂടുതലാണ്, കൂടാതെ ബ്ലോക്കിന്റെ ബാക്കി ഭാഗങ്ങളിൽ നിറമുള്ള മുഖത്തിന് അധിക പിഗ്മെന്റ് ചേർക്കുന്നു. കോംപാക്ഷന്റെ ആദ്യ ഘട്ടത്തിൽ, വൈബ്രേറ്ററി ടേബിളിൽ ഘടിപ്പിച്ചിട്ടുള്ള വൈബ്രേറ്ററുകൾ പ്രവർത്തിപ്പിക്കുന്നതിലൂടെ പ്രീ-വൈബ്രേഷൻ ഫലപ്രദമാണ്, ആവൃത്തി സാധാരണയായി 50 മുതൽ 100 ഹെർട്സ് വരെയാണ്. കോംപാക്ഷന്റെ രണ്ടാം ഘട്ടത്തിൽ, കംപ്രഷൻ മർദ്ദം ടാമ്പർ ഹെഡുകളിൽ പ്രയോഗിക്കുന്നു, ഉയർന്ന തലത്തിലുള്ള ഉപരിതല ഫിനിഷിംഗിനായി വൈബ്രേറ്ററുകളും ഘടിപ്പിച്ചിരിക്കുന്നു. വൈബ്രേറ്റിംഗ് ടേബിൾ അച്ചിൽ നിന്ന് വേർപെടുത്തിയ ശേഷം, ടാമ്പർ തലകളെ നിർബന്ധിച്ച് ബ്ലോക്കുകൾ അച്ചിൽ നിന്ന് പുറത്തെടുക്കുന്നു. ഇങ്ങനെ തയ്യാറാക്കിയ ബ്ലോക്കുകൾ ഒരൊറ്റ പാളിയിലോ അല്ലെങ്കിൽ ഒന്നിലധികം പാളികളിലോ ക്യൂറിംഗിനായി അടുക്കിയിരിക്കുന്നു, ഇത് ചെടിയെ ആശ്രയിച്ച് ഒരൊറ്റ പാളി അല്ലെങ്കിൽ മൾട്ടി-ലെയർ ആണ്.

സാധാരണ പേവിംഗ് ജോലികൾക്കായി, ഒരു പേവിംഗ് ബ്ലോക്കിന്റെ ദൈർഘ്യം സാധാരണ വീതിയുടെ ഇരട്ടിയിൽ കൂടുതലാകരുത്; കനം കുറഞ്ഞത് 60 മില്ലീമീറ്ററാണ്; പരമാവധി നീളം സാധാരണയായി 280 മില്ലിമീറ്ററിൽ കൂടരുത്; വീതി സാധാരണയായി 75 മുതൽ 140 മില്ലീമീറ്റർ വരെയാണ്, പരമാവധി ചാംഫർ 10 മില്ലീമീറ്ററാണ് (വെയിലത്ത് ചേംഫർ 3-5 മില്ലീമീറ്റർ പരിധിയിലായിരിക്കണം). ബ്ലോക്കിന്റെ വശങ്ങൾ ലംബമായിരിക്കണം15

മുകളിലേക്കും താഴേക്കും ഉള്ള മുഖങ്ങളിലേക്ക്. ബ്ലോക്കുകൾക്ക് ഇനിപ്പറയുന്ന ഡൈമൻഷണൽ ടോളറൻസുകൾ ഉണ്ടായിരിക്കണം:

| പദ്ധതി അളവുകൾ | ± | 2 മില്ലീമീറ്റർ |

| കനം | ± | 3 എംഎം |

ഈട് ഉറപ്പാക്കാൻ, ഒരു ബ്ലോക്കിലെ ശരാശരി ജല ആഗിരണം 5 ശതമാനത്തിൽ കൂടരുത്; ഒരു സാധാരണ ഫ്രീസ്-ഥാ ഡ്യൂറബിലിറ്റി ടെസ്റ്റിലെ തണുത്ത പ്രദേശങ്ങളിൽ, ശരീരഭാരം കുറയ്ക്കൽ ഒരു ശതമാനത്തിൽ കൂടരുത്.

സാഹചര്യങ്ങളിൽ, ബ്ലോക്കുകളുടെ ഭാഗങ്ങൾ ഉപയോഗിക്കേണ്ട ഉദാ., മാൻഹോളുകൾക്ക് ചുറ്റും, സൈറ്റിൽ ബ്ലോക്ക് ഉദ്ദേശ്യ-കട്ട് ആയിരിക്കണം.

ഒരു പേവിംഗ് ജോലിക്കായി ഉപയോഗിക്കുന്ന ബ്ലോക്കുകളുടെ കട്ടിയിലെ വ്യതിയാനങ്ങൾ ഉപരിതല പ്രൊഫൈൽ നഷ്ടപ്പെടുന്നതിന് ഒരു പ്രധാന കാരണമാകുമെന്ന് തിരിച്ചറിയേണ്ടതുണ്ട്, ചിത്രം 7 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ അതിശയോക്തിപരമായി. ഒരു നല്ല ഉപരിതല പ്രൊഫൈൽ നിലനിർത്താനുള്ള താൽപ്പര്യത്തിൽ, ബ്ലോക്ക് കനം ശ്രദ്ധാപൂർവ്വം നിയന്ത്രിക്കണം; പേവിംഗ് ബ്ലോക്കുകൾ നിർമ്മിക്കുന്നതിനുള്ള മൾട്ടി-ലെയർ രീതി സ്വീകരിക്കുന്നതിലൂടെ ഇത് പ്രയോജനപ്പെടുത്താം, ഇത് ബ്ലോക്ക് കട്ടിയിലെ വ്യത്യാസം കുറയ്ക്കുന്നു.

അനുബന്ധം ബ്ലോക്ക് നടപ്പാതകൾ സ്ഥാപിക്കുന്നതിന് നിർദ്ദേശിച്ച സാങ്കേതിക സവിശേഷതകൾ നൽകുക.

ബെഡ്ഡിംഗ് മണലിന്റെ ഗുണനിലവാരത്തിൽ ശരിയായ ശ്രദ്ധ ചെലുത്തുന്നില്ലെങ്കിൽ, ബെഡ്ഡിംഗ് സാൻഡ് ലെയറിന്റെ കട്ടിയുള്ളവ വേണ്ടത്ര ആകർഷകമല്ലെങ്കിൽ, ഉപരിതല പ്രൊഫൈലിലെ ഗുരുതരമായ ക്രമക്കേടുകൾക്ക് കാരണമാകുമെന്ന് നന്നായി സ്ഥിരീകരിച്ചിട്ടുണ്ട്; ബ്ലോക്ക് നടപ്പാതയുടെ സേവന ജീവിതത്തിന്റെ തുടക്കത്തിൽ തന്നെ അമിതമായ ഡിഫറൻഷ്യൽ രൂപഭേദം സംഭവിക്കുന്നു. കിടക്ക മണലിന്റെ ആവശ്യമുള്ള ഗ്രേഡേഷൻ താഴെ ആയിരിക്കണം:

| IS അരിപ്പ വലുപ്പം | കടന്നുപോകുന്ന ശതമാനം |

| 9.52 മി.മീ. | 100 |

| 4.75 മി.മീ. | 95-100 |

| 2.36 മി.മീ. | 80-100 |

| 1.18 മി.മീ. | 50-95 |

| 600 മൈക്രോൺ | 25-60 |

| 300 മൈക്രോൺ | 10-30 |

| 150 മൈക്രോൺ | 0-15 |

| 75 മൈക്രോൺ | 0-10 |

ഒരൊറ്റ വലുപ്പത്തിലുള്ള അല്ലെങ്കിൽ വിടവ് ഗ്രേഡുള്ള മണലുകളോ അമിതമായ പിഴയോ പ്ലാസ്റ്റിക് പിഴയോ ഉള്ള മണലുകൾ ഉപയോഗിക്കരുതെന്ന് ശ്രദ്ധിക്കണം. മൂർച്ചയുള്ള മണലുകൾക്ക് കൂടുതൽ കരുത്ത് ഉള്ളതിനാൽ ബ്ലോക്കിന് താഴെ നിന്ന് ഇടയ്ക്കിടെ കടത്തപ്പെടുന്ന സ്ഥലങ്ങളിലേക്ക് മണൽ കുടിയേറുന്നതിനെ പ്രതിരോധിക്കുന്നതിനാൽ മണൽ കണങ്ങളുടെ ആകൃതി വൃത്താകൃതിയിലേക്കാൾ മൂർച്ചയുള്ളതായിരിക്കണം. വൃത്താകൃതിയിലുള്ള മണലുകളേക്കാൾ മൂർച്ചയുള്ള മണലുകൾ ഒതുക്കാൻ താരതമ്യേന ബുദ്ധിമുട്ടാണെങ്കിലും, കൂടുതൽ കടത്തപ്പെടുന്ന നടപ്പാതകൾക്ക് മൂർച്ചയുള്ള മണലുകളുടെ ഉപയോഗം മുൻഗണന നൽകണം. കിടക്ക മണൽ നശിപ്പിക്കുന്ന വസ്തുക്കളിൽ നിന്ന് മുക്തമായിരിക്കണം.16

രണ്ട് പേവിംഗ് ബ്ലോക്കുകൾക്കിടയിലുള്ള വിടവുകൾ (സാധാരണയായി ഏകദേശം 3 മില്ലീമീറ്റർ വീതിയിൽ) മണൽ നിറയ്ക്കേണ്ടതുണ്ട്, ബെഡ്ഡിംഗ് മണലിനേക്കാൾ താരതമ്യേന മികച്ചത്. സംയുക്ത പൂരിപ്പിക്കൽ മണലിന് ആവശ്യമായ ഗ്രേഡേഷൻ ചുവടെ:

| IS അരിപ്പ വലുപ്പം | ശതമാനം കടന്നുപോകുന്നു |

| 2.36 മി.മീ. | 100 |

| 1.18 മി.മീ. | 90-100 |

| 600 മൈക്രോൺ | 60-90 |

| 300 മൈക്രോൺ | 30-60 |

| 150 മൈക്രോൺ | 15-30 |

| 75 മൈക്രോൺ | 0-10 |

പിഴകൾ (സിൽറ്റ് കൂടാതെ / അല്ലെങ്കിൽ കളിമണ്ണ്) 10 ശതമാനമായി പരിമിതപ്പെടുത്തേണ്ടത് ആവശ്യമാണ്, കാരണം അമിതമായ പിഴകൾ സംയുക്ത പൂരിപ്പിക്കൽ വളരെ പ്രയാസകരമാക്കുന്നു. അതുപോലെ, സംയുക്ത പൂരിപ്പിക്കൽ മണലിൽ സിമന്റ് ഉപയോഗിക്കുന്നത് ഉചിതമല്ല, ഇത് സന്ധികൾ പൂർണ്ണമായും പൂരിപ്പിക്കുന്നത് ബുദ്ധിമുട്ടാക്കുക മാത്രമല്ല, പേവിംഗ് ബ്ലോക്ക് ലെയറിന്റെ ആവശ്യമുള്ള വഴക്ക സ്വഭാവത്തെ പ്രതികൂലമായി ബാധിക്കുകയും ചെയ്യും. സംയുക്ത പൂരിപ്പിക്കൽ മണൽ കഴിയുന്നത്ര വരണ്ടതായിരിക്കണം; അല്ലാത്തപക്ഷം സന്ധികൾ പൂരിപ്പിക്കുന്നത് ബുദ്ധിമുട്ടായിരിക്കും. പേവിംഗ് ബ്ലോക്ക് ലെയറിന്റെ ഉപരിതലത്തിലെ എഫ്ലോറസെൻസിന്റെ പ്രശ്നത്തെ മറികടക്കാൻ, ലയിക്കുന്ന ലവണങ്ങൾ നീക്കം ചെയ്യുന്നതിനായി സംയുക്ത പൂരിപ്പിക്കൽ മണൽ കഴുകണം.

സബ്ഗ്രേഡിലെയും ആവശ്യമുള്ള ഡ്രെയിനേജ് സ്വഭാവത്തിലെയും സമ്മർദ്ദം കുറയ്ക്കുന്നതിന് ലോഡ് സ്പ്രെഡിംഗ് പ്രോപ്പർട്ടികൾ ഉൾപ്പെടുന്ന അടിസ്ഥാന വസ്തുക്കളുടെ എഞ്ചിനീയറിംഗ് സവിശേഷതകൾക്ക് ഒരു ബ്ലോക്ക് നടപ്പാതയുടെ പ്രകടനത്തെ ഒരു പ്രധാന സ്വാധീനമുണ്ട്. പ്രാദേശിക ലഭ്യതയും സാമ്പത്തികശാസ്ത്രവും സാധാരണയായി ഡിസൈൻ ഘട്ടത്തിൽ അടിസ്ഥാന വസ്തുക്കളുടെ തിരഞ്ഞെടുപ്പ് നിർണ്ണയിക്കുന്നുണ്ടെങ്കിലും, അടിസ്ഥാന കോഴ്സുകൾക്ക് അനുയോജ്യമെന്ന് കരുതുന്ന സാധാരണയായി ഉപയോഗിക്കുന്ന വസ്തുക്കൾ പരിധിയില്ലാത്ത തകർന്ന പാറ, വെള്ളം ബന്ധിത മക്കാഡം, വെറ്റ് മിക്സ് മക്കാഡാം, സിമന്റ് ബന്ധിത തകർന്ന പാറ / ഗ്രാനുലാർ വസ്തുക്കൾ, മെലിഞ്ഞ സിമന്റ് കോൺക്രീറ്റ്.

വിശാലമായി പറഞ്ഞാൽ, സബ്ഗ്രേഡ് ദുർബലമായിടത്ത് (5 ന് താഴെയുള്ള സിബിആർ മൂല്യമുള്ളത്) ബന്ധിത ഗ്രാനുലാർ വസ്തുക്കളുടെ ഉപയോഗം, സിമന്റ് സംസ്കരിച്ച തകർന്ന പാറ, താരതമ്യേന നേർത്ത അടിത്തറ ആവശ്യമാണ്, ഉയർന്ന കരുത്ത് സബ്ഗ്രേഡുകൾക്ക്, പരിധിയില്ലാത്ത തകർന്ന പാറ ഉപയോഗിച്ചു. ഒരു അടിസ്ഥാന മെറ്റീരിയൽ തിരഞ്ഞെടുക്കുമ്പോൾ കാലാവസ്ഥയും പാരിസ്ഥിതിക ഘടകങ്ങളും പരിഗണിക്കേണ്ടതുണ്ട്.

സാധാരണയായി, വാണിജ്യ ഗതാഗതം പ്രതീക്ഷിക്കുന്നിടത്ത് ഒരു ഉപ-ബേസ് ആവശ്യമാണ്. സബ്ബേസ് മെറ്റീരിയലുകളുടെ ഗുണനിലവാരം അടിസ്ഥാന വസ്തുക്കളേക്കാൾ കുറവാണ്, കൂടാതെ പ്രകൃതിദത്ത ചരൽ, സിമന്റ് സംസ്കരിച്ച ചരൽ, മണൽ, സ്ഥിരതയാർന്ന സബ്ഗ്രേഡ് വസ്തുക്കൾ എന്നിവ ഉൾപ്പെടുന്നു. സബ്-ബേസ് മെറ്റീരിയലുകളുടെ ഗുണനിലവാരം അനുരൂപമായിരിക്കണംIRC: 37-2001.

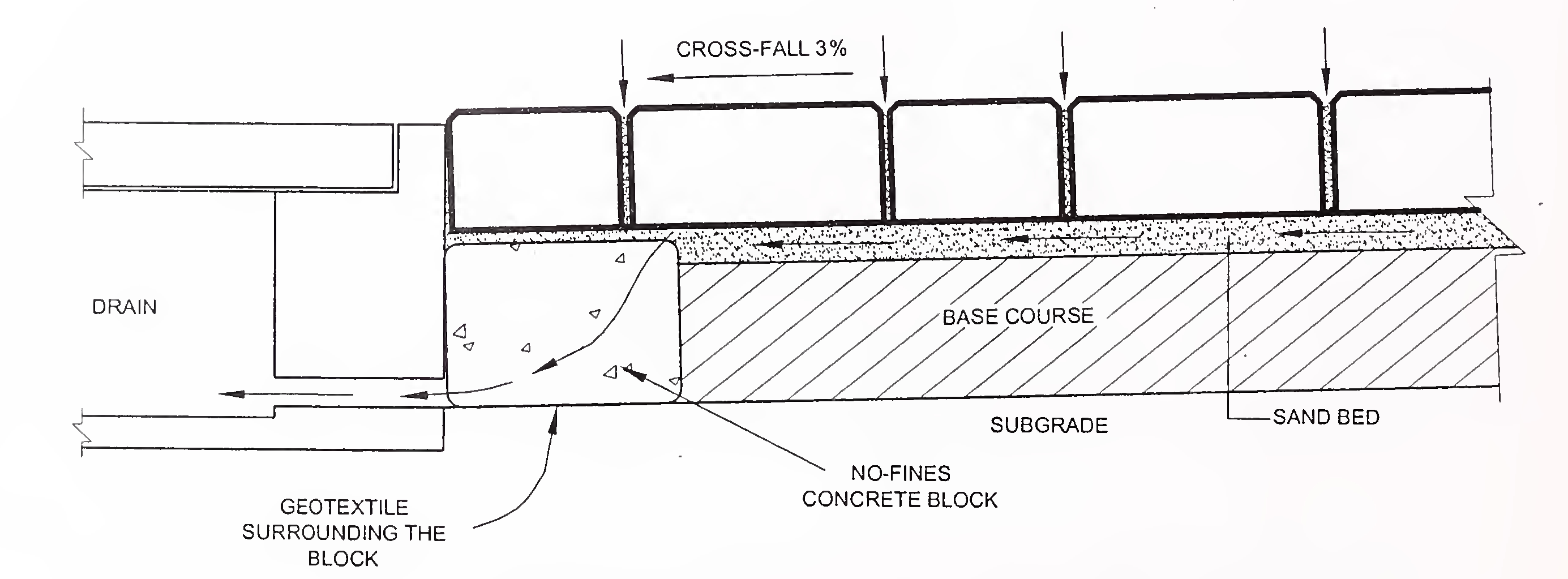

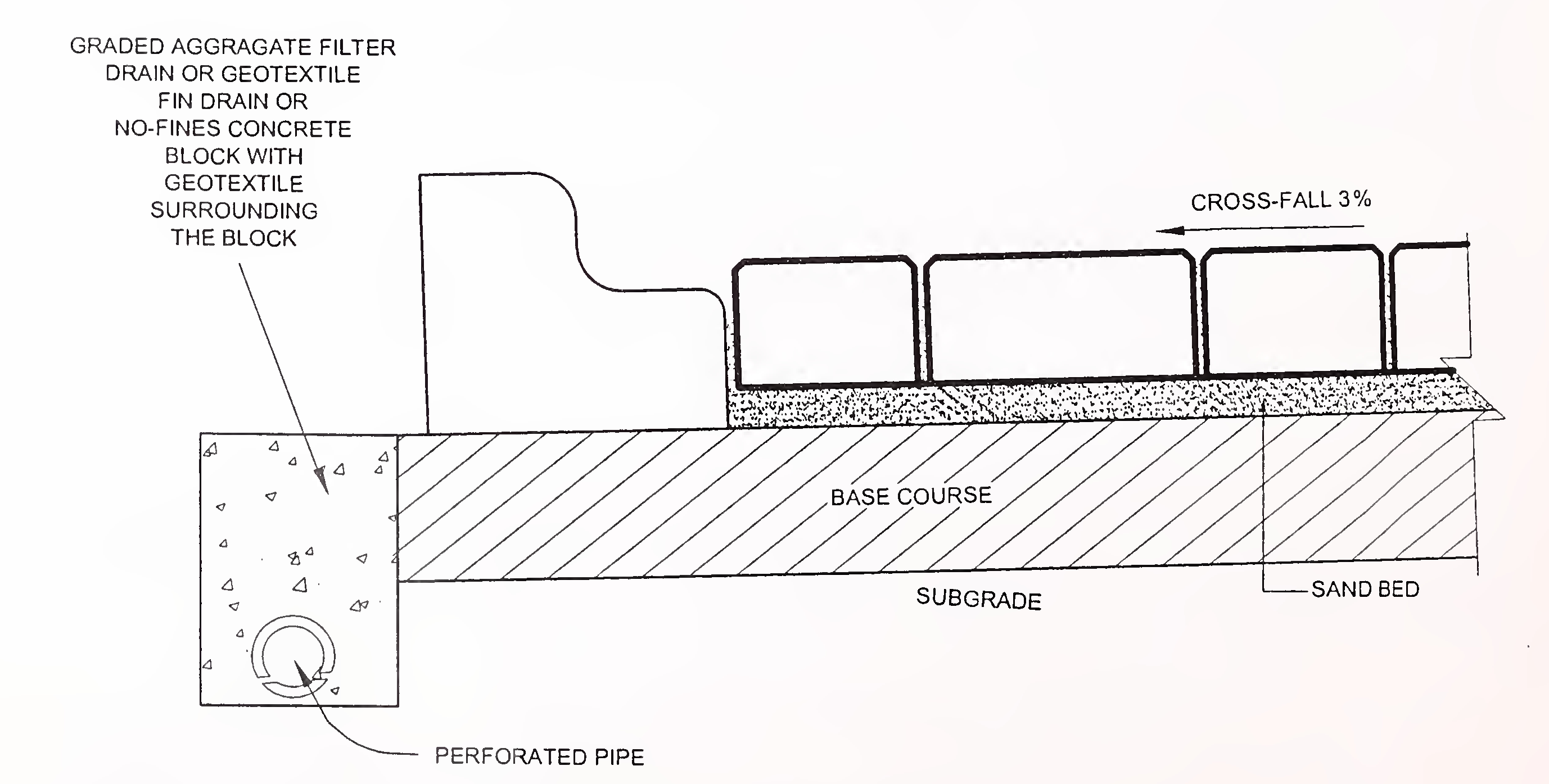

മണൽ നിറച്ച സന്ധികളുള്ള ബ്ലോക്ക് നടപ്പാത ഒരു വാട്ടർപ്രൂഫ് പാളിയല്ല, അതിനാൽ നിർമ്മാണത്തിന്റെ പ്രാരംഭ ഘട്ടത്തിൽ സന്ധികളിലൂടെ ഒഴുകുന്ന ഉപരിതല ജലം പുറന്തള്ളാൻ ശ്രദ്ധിക്കേണ്ടതുണ്ട്. ഈ17

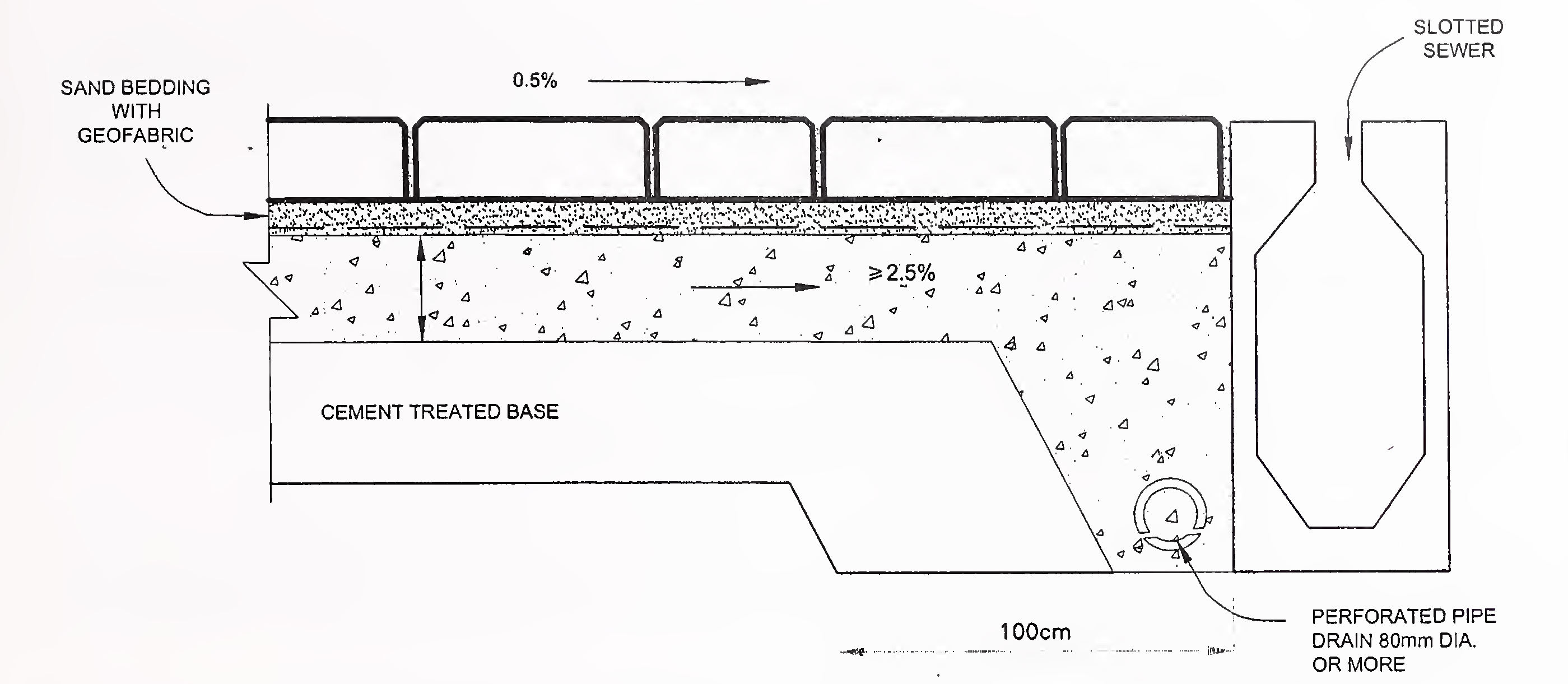

ചുവടെയുള്ള മണൽ കിടക്ക, ബേസ്, സബ്-ബേസ്, സബ്ഗ്രേഡ് ലെയറുകളിലേക്ക് വെള്ളം കണ്ടെത്താം. ഈ പാളികൾ സ്വതന്ത്രമായി ഒഴുകുന്നില്ലെങ്കിൽ, ഉചിതമായ ഡ്രെയിനേജ് ക്രമീകരണം നൽകേണ്ടതുണ്ട്. ഫിൽറ്റർ മെറ്റീരിയൽ അല്ലെങ്കിൽ ജിയോടെക്സ്റ്റൈൽ എന്നിവയാൽ ചുറ്റപ്പെട്ട ഉപരിതല ഡ്രെയിനുകൾ സാധാരണയായി ഡ്രെയിനേജിൽ അടങ്ങിയിരിക്കുന്നു, ഇത് വെള്ളം കടന്നുപോകാൻ അനുവദിക്കുകയും അതേ സമയം കിടക്ക / ജോയിന്റ് മണലിൽ നിന്നും രക്ഷപ്പെടാതിരിക്കുകയും ചെയ്യും. ബ്ലോക്ക് നടപ്പാതയിൽ ഉപയോഗിക്കുന്ന സാധാരണ ഉപരിതല ഡ്രെയിനേജ് ക്രമീകരണം അത്തിപ്പഴത്തിൽ കാണിച്ചിരിക്കുന്നു. 9 ഉം 10 ഉം.

സാൻഡ് ബെഡിന് താഴെ പിഴയടച്ച് കോൺക്രീറ്റ് നൽകാത്ത ഡ്രെയിനേജ് സംവിധാനമാണ് ചിത്രം 11 ൽ കാണിച്ചിരിക്കുന്നത്. ശേഖരിച്ച വെള്ളം 80 മില്ലീമീറ്റർ വ്യാസമുള്ള സുഷിരമുള്ള പൈപ്പിലൂടെ എടുക്കണം.

ചിത്രം 9. ഒരു ബ്ലോക്ക് നടപ്പാതയിലെ ഉപരിതല ഡ്രെയിനേജ്

ചിത്രം 10. ഒരു ബ്ലോക്ക് നടപ്പാതയിലെ ഉപരിതല ഡ്രെയിനേജ്18

ചിത്രം 11. കനത്ത കടത്തൽ കോൺക്രീറ്റ് ബ്ലോക്ക് നടപ്പാത

ഉപരിതലത്തിൽ നിന്ന് ഒഴുക്കിവിടാൻ രണ്ട് ശതമാനം ചരിവുള്ള ക്രോസ്ഫാൾ പൊതുവെ പര്യാപ്തമാണ്, പക്ഷേ ജലക്കുളങ്ങൾ ഉണ്ടാകുന്നത് ഒഴിവാക്കാൻ കനത്ത കടത്തൽ റോഡുകളുടെ കാര്യത്തിൽ 3 ശതമാനം ക്രോസ്ഫാൾ നൽകുന്നത് അഭികാമ്യമാണ്. ബ്ലോക്ക് നടപ്പാത മാൻഹോളുകൾ, സൈഡ് ഡ്രെയിനുകൾ മുതലായവയ്ക്ക് 5 മില്ലീമീറ്ററെങ്കിലും മുകളിലായിരിക്കണം.

ബ്ലോക്ക് നടപ്പാതയുടെ നിർമ്മാണത്തിൽ സബ്ഗ്രേഡ്, സബ്-ബേസ്, ബേസ് കോഴ്സ് പാളികൾ, ബെഡ്ഡിംഗ് സാൻഡ്, ഒടുവിൽ ബ്ലോക്കുകൾ സ്ഥാപിക്കൽ എന്നിവ ഉൾപ്പെടുന്നു. സ്വമേധയാ ഉള്ള അധ്വാനത്തിലൂടെ ബ്ലോക്ക് പേവിംഗ് പൂർണ്ണമായും ചെയ്യാൻ കഴിയും. എന്നിരുന്നാലും, കാര്യക്ഷമമായ നിർമ്മാണ പ്രവർത്തനങ്ങൾക്കായി, ഈ പ്രത്യേക ജോലിക്കായി തൊഴിൽ സേനയെ ശരിയായ രീതിയിൽ പരിശീലിപ്പിക്കേണ്ടതുണ്ട്. മെക്കാനിക്കൽ മാർഗ്ഗങ്ങളിലൂടെയും നടപ്പാത നടത്താം.

ബ്ലോക്ക് നടപ്പാത നിർമ്മിച്ച അടിസ്ഥാന അടിത്തറയാണിത്. പരമ്പരാഗത നടപ്പാതകളിലെന്നപോലെ ജലനിരപ്പും സബ്ഗ്രേഡിന് താഴെയായി 600 മില്ലീമീറ്റർ ആഴത്തിൽ ആയിരിക്കണം. 150 അല്ലെങ്കിൽ 100 മില്ലീമീറ്റർ കട്ടിയുള്ള പാളികളിൽ സബ്ഗ്രേഡ് ചുരുക്കണംIRC: 36-1970. തയ്യാറാക്കിയ സബ്ഗ്രേഡിനെ ഗ്രേഡ് ചെയ്ത് ഡിസൈൻ ലെവലിന്റെ mm 20 മില്ലീമീറ്റർ വരെ സഹിഷ്ണുത പുലർത്തണം, കൂടാതെ അതിന്റെ ഉപരിതല തുല്യതയ്ക്ക് 3 മീറ്റർ നേരായ അരികിൽ 15 മില്ലിമീറ്ററിനുള്ളിൽ സഹിഷ്ണുത ഉണ്ടായിരിക്കണം.

പ്രസക്തമായ ഐആർസി സവിശേഷതകളിൽ അടങ്ങിയിരിക്കുന്ന സ്റ്റാൻഡേർഡ് നടപടിക്രമങ്ങൾക്കനുസൃതമായാണ് ബേസ്, സബ്-ബേസ് കോഴ്സുകൾ നിർമ്മിച്ചിരിക്കുന്നത്.IRC: 37-2001,IRC: 50-1973, IRC: 51-1993, IRC: 63-1976,19 IRC: 19-1977. സിമൻറ് ബന്ധിത അടിത്തറ നിർദ്ദേശിക്കുമ്പോൾ, ഉരുട്ടിയ മെലിഞ്ഞ കോൺക്രീറ്റ് ഉപയോഗിച്ച് ഇത് നിർമ്മിക്കാംIRC: SP-49. ഇതിൽ വ്യക്തമാക്കിയ ഗുണനിലവാര നിയന്ത്രണംIRC: SP-11 ബാധകമാകും. ബ്ലോക്ക് നടപ്പാതയുടെ ലെവലും ഉപരിതല ക്രമവും നിലനിർത്തുന്നതിന് ശരിയായ നിലയിലേക്കും ഗ്രേഡിലേക്കും പാളികൾ നിർമ്മിക്കുന്നത് വളരെ അത്യാവശ്യമാണ്.

കോംപാക്ഷനുശേഷം മണൽ കിടക്കയുടെ കനം 20-40 മില്ലീമീറ്റർ വരെയായിരിക്കണം, അതേസമയം അയഞ്ഞ രൂപത്തിൽ ഇത് 25 മുതൽ 50 മില്ലീമീറ്റർ വരെയാകാം. അന്തിമ ബ്ലോക്ക് ഉപരിതല നിലയെ ബാധിക്കുന്ന ഏതെങ്കിലും പ്രാദേശികവൽക്കരിച്ച പ്രീ കോംപാക്ഷന്റെ അപകടസാധ്യത കുറയ്ക്കുന്നതിന് കോംപാക്റ്റ് ചെയ്ത കനം 20-25 മില്ലിമീറ്ററായി പരിമിതപ്പെടുത്തുന്നതാണ് നല്ലത്. ഒരു അടിത്തറയുടെയോ ഉപബേസിന്റെയോ ഉപരിതലത്തിൽ പ്രാദേശിക മാന്ദ്യം നിറയ്ക്കാൻ ബെഡിംഗ് സാൻഡ് ഉപയോഗിക്കരുത്. മണൽ സ്ഥാപിക്കുന്നതിനുമുമ്പ് വിഷാദം മുൻകൂട്ടി നന്നാക്കണം.

ഉപയോഗിക്കേണ്ട മണൽ ഏകതാനമായിരിക്കണം, കൂടാതെ ഈർപ്പം ഏകതാനമായിരിക്കണം. ഏറ്റവും നല്ല ഈർപ്പം, മണൽ വളരെ നനവുള്ളതോ വരണ്ടതോ അല്ലാത്തതും 6 മുതൽ 8 ശതമാനം വരെ മൂല്യമുള്ളതുമാണ്. ഒരു ദിവസത്തെ ജോലിക്ക് മണലിന്റെ ആവശ്യകത മുൻകൂട്ടി തയ്യാറാക്കി സൂക്ഷിക്കുകയും ടാർപോളിൻ അല്ലെങ്കിൽ പോളിത്തീൻ ഷീറ്റുകൾ കൊണ്ട് മൂടുകയും വേണം.

സംസ്കരിച്ച മണൽ ആവശ്യമായ കട്ടിയിലേക്ക് സ്ക്രീഡ് ബോർഡുകളുടെ സഹായത്തോടെ വ്യാപിക്കുന്നു. സ്ക്രീഡ് ബോർഡുകൾക്ക് 2-3 മീറ്റർ അകലെ നഖങ്ങൾ നൽകിയിട്ടുണ്ട്, അത് വലിച്ചിടുമ്പോൾ ആവശ്യമുള്ള കനം നൽകുന്നു. നഖത്തിന്റെ നീളം കണക്കിലെടുക്കാത്ത കനത്തിൽ നൽകേണ്ട സർചാർജ് കണക്കിലെടുക്കണം. പകരമായി, സ്ക്രീഡിനെ ഗൈഡായി ഇരുവശത്തും സൂക്ഷിച്ചിരിക്കുന്ന എഡ്ജ് സ്ട്രിപ്പുകളിൽ വലിച്ചിടാം. വലിയ പ്രോജക്ടുകളിൽ അസ്ഫാൽറ്റ് പേവർ ഉപയോഗിക്കാം. 0.6 ടണ്ണോ അതിൽ കൂടുതലോ ഭാരം വരുന്ന പ്ലേറ്റ് വൈബ്രേറ്ററുകളുമായി മണൽ പിന്നീട് ഒതുക്കുന്നു. ആവശ്യമുള്ള ലെവൽ നേടിയെന്ന് സ്ഥാപിക്കുന്നതിന് ഗ്രിഡ് പാറ്റേണിൽ ലെവൽ പരിശോധന നടത്തും. ലെയർ നിരപ്പാക്കുകയും ഒതുക്കുകയും ചെയ്ത ശേഷം അധിക മണൽ നീക്കം ചെയ്തോ ചേർക്കുന്നതിലൂടെയോ പ്രാദേശിക തിരുത്തൽ നടത്താം. ബ്ലോക്കുകൾ സ്ഥാപിച്ച് ഒതുക്കിയതിനുശേഷം മണലിന് കുറച്ച് സെറ്റിൽമെന്റ് ഉണ്ടാകും, അത് അനുവദനീയമാണ്, അതേസമയം സാൻഡ് ബെഡ് നില നിശ്ചയിക്കും.

ബ്ലോക്ക് നടപ്പാതയുടെ പ്രൊഫൈലിൽ ബേസ് അല്ലെങ്കിൽ സബ്-ബേസ് ഉപരിതലത്തിൽ നിന്ന് വ്യതിചലിക്കുന്നതിന്റെ ഫലം ചിത്രം 12. ൽ വിശദീകരിച്ചിരിക്കുന്നു. ഉപരിതല പ്രൊഫൈൽ ബേസ് / സബ്-ബേസ് പ്രൊഫൈലിന് സമാന്തരമായിത്തീരുന്ന വിധത്തിൽ കടത്തലിനുശേഷം ബ്ലോക്കുകൾ പരിഹരിക്കപ്പെടും. ചലിക്കുന്ന ലോഡുകൾക്ക് കീഴിൽ സാൻഡ് ബെഡ് ഏകീകൃത കനം കണക്കാക്കുന്നു.

സ്വമേധയാ ഉള്ള അധ്വാനത്താൽ ബ്ലോക്കുകൾ സ്ഥാപിക്കാമെങ്കിലും കൈകൊണ്ട് തള്ളിയ ട്രോളികൾ പോലുള്ള മെക്കാനിക്കൽ സഹായങ്ങൾ പ്രവൃത്തി വേഗത്തിലാക്കാൻ കഴിയും.

സാധാരണയായി, മുട്ടയിടുന്നത് എഡ്ജ് സ്ട്രിപ്പിൽ നിന്ന് ആരംഭിച്ച് ആന്തരിക ഭാഗത്തേക്ക് പോകണം. ഡെന്റേറ്റഡ് ബ്ലോക്കുകൾ ഉപയോഗിക്കുമ്പോൾ, രണ്ട് മുന്നണികളിൽ മുട്ടയിടുന്നത് നടുക്ക് സന്ധികൾ പൊരുത്തപ്പെടുത്തുന്നതിന് പ്രശ്നം സൃഷ്ടിക്കും. അതിനാൽ, കഴിയുന്നിടത്തോളം, മുട്ടയിടുന്നത് ഒരു ദിശയിൽ മാത്രം മുന്നോട്ട് പോകണം, നടപ്പാക്കേണ്ട സ്ഥലത്തിന്റെ മുഴുവൻ വീതിയിലും.

ആരംഭ വരി കണ്ടെത്തുമ്പോൾ, ഇനിപ്പറയുന്നവ പരിഗണിക്കണം:

ചിത്രം 12. കിടക്ക മണലിലും ഉപരിതല ആകൃതിയിലും അടിസ്ഥാന കോഴ്സ് ഉപരിതല ആകൃതിയുടെ പ്രഭാവം

ചിത്രം 13. ക്രമരഹിതമായ ആകൃതിയിലുള്ള എഡ്ജ് നിയന്ത്രണത്തിൽ ആരംഭിക്കുന്നു21

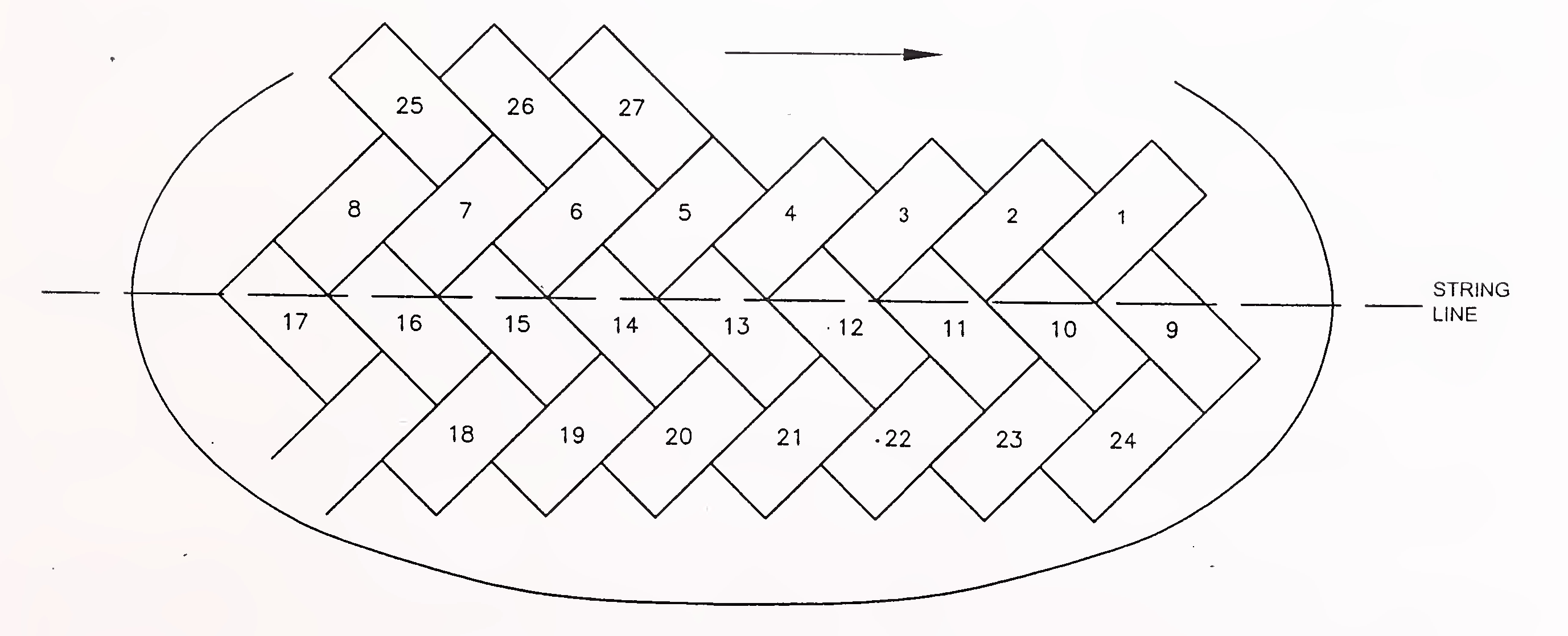

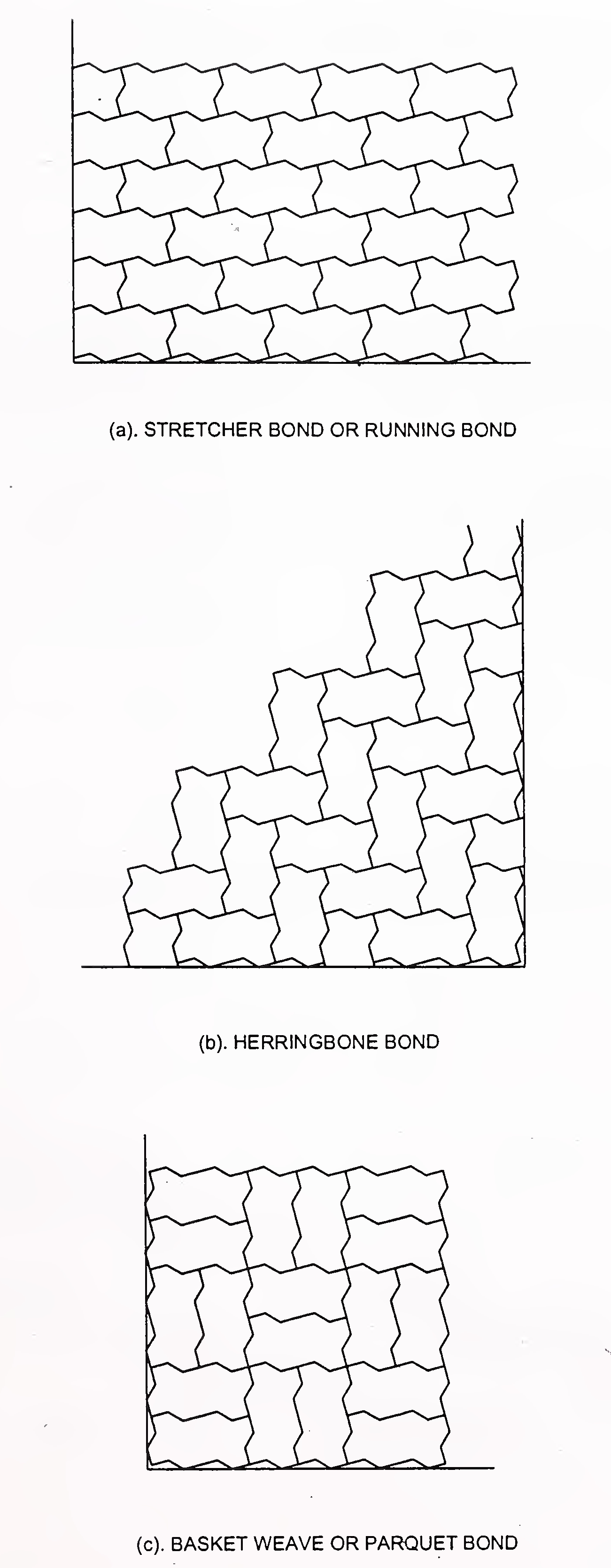

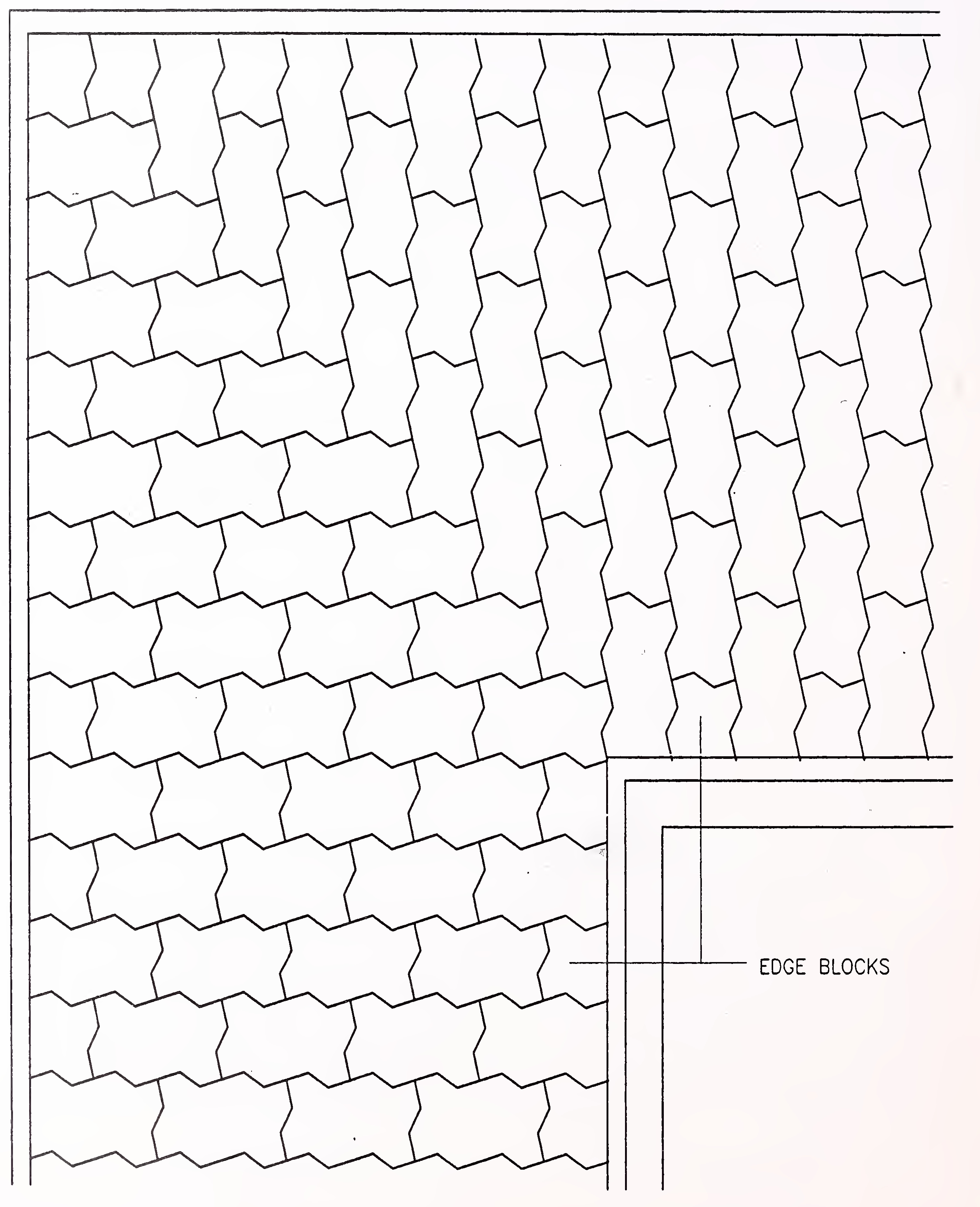

ആവശ്യാനുസരണം ബ്ലോക്കുകൾ വ്യത്യസ്ത ബോണ്ടുകളിലോ പാറ്റേണുകളിലോ സ്ഥാപിക്കാം. ബ്ലോക്ക് പേവിംഗിനായി സാധാരണയായി സ്വീകരിക്കുന്ന ചില ജനപ്രിയ ബോണ്ടുകൾ ഇവയാണ്:

ഈ ബോണ്ടുകളുടെ സാധാരണ ലേ layout ട്ട് ചിത്രം 14 ൽ നൽകിയിരിക്കുന്നു.

ആരംഭ വരിയുമായി ബന്ധപ്പെട്ട്, മുട്ടയിടുന്ന പാറ്റേൺ ആവശ്യപ്പെടുന്ന അന്തിമ ഓറിയന്റേഷൻ നേടുന്നതിന് ബ്ലോക്കുകൾ ശരിയായ കോണിൽ സ്ഥാപിക്കണം. എഡ്ജ് നിയന്ത്രണം നേരായതും ഉചിതമായ രീതിയിൽ ഓറിയന്റഡ് ആണെങ്കിൽ, ആദ്യ വരി ബ്ലോക്കുകൾക്ക് ഇത് ഒഴിവാക്കാനാകും. ക്രമരഹിതമായ ആകൃതിയിലുള്ളതും അനുകൂലമല്ലാത്തതുമായ എഡ്ജ് നിയന്ത്രണങ്ങൾക്ക്, ആദ്യ വരി സ്ഥാപിക്കുന്നതിന് കുറച്ച് വരികൾ അകലെ ഒരു സ്ട്രിംഗ്ലൈൻ സ്ഥാപിക്കണം.

ഗേജുകളുടെ സഹായത്തോടെ, ജോയിന്റ് വീതി സവിശേഷത (2 മുതൽ 4 മില്ലീമീറ്റർ വരെ) ആദ്യ കുറച്ച് ചതുരശ്ര മീറ്ററിൽ പരിശോധിക്കണം, അവിടെ ബ്ലോക്ക് വിന്യാസം ശരിയാണെന്ന് ഉറപ്പാക്കണം. മുമ്പ് സ്ഥാപിച്ച ബ്ലോക്കുകൾക്കിടയിൽ ഒരു ബ്ലോക്ക് നിർബന്ധിതമാക്കേണ്ട ആവശ്യമില്ലാതെ വേഗത്തിലും എളുപ്പത്തിലും മുട്ടയിടുന്നതിന് അനുവദിക്കുന്നതിന് മുട്ടയിടുന്ന രീതികളും മുഖവും സ്ഥാപിക്കണം (ചിത്രം 15). ആരംഭിക്കുന്നതിന്, പൂർണ്ണ ബ്ലോക്കുകൾ ഉപയോഗിക്കണം; പിന്നീട് മാത്രം, അരികുകളിൽ മുറിക്കുന്നതും പൂരിപ്പിക്കുന്നതും അനുവദനീയമാണ്. മുട്ടയിടുന്ന ഈ ഘട്ടത്തിൽ ഒരു സാഹചര്യത്തിലും ബ്ലോക്കുകൾ കട്ടിലിലെ മണലിലേക്ക് നിർബന്ധിക്കുകയോ അടിക്കുകയോ ചെയ്യരുത്. പേവിംഗ് ബ്ലോക്കുകൾ മുറിക്കുന്നതിന്, ഹൈഡ്രോളിക് അല്ലെങ്കിൽ മെക്കാനിക്കൽ ബ്ലോക്ക് കട്ടറുകൾ അല്ലെങ്കിൽ പവർ സോകൾ ഉപയോഗിക്കുന്നു. 50 മില്ലീമീറ്ററിൽ താഴെയുള്ള കട്ട് യൂണിറ്റുകൾ ഉപയോഗിക്കാൻ പാടില്ല, കാരണം ഇവ കൃത്യമായി മുറിക്കാൻ പ്രയാസമുള്ളവയും ട്രാഫിക്കിൽ നിന്ന് പുറത്താക്കാവുന്നതുമാണ്. ഒരു വലിയ സെഗ്മെൻറ് ഉപയോഗിക്കാൻ സ്പേസ് അനുവദിക്കാത്തയിടത്ത്, പകരം പ്രീമിക്സ്ഡ് കോൺക്രീറ്റ് അല്ലെങ്കിൽ സാൻഡ്-സിമന്റ് മോർട്ടാർ ഉപയോഗിക്കുക.

5 മീറ്റർ ഇടവേളകളിൽ ചോക്ക്ഡ് സ്ട്രിംഗ് ലൈനുകൾ ഉപയോഗിച്ച് വിന്യാസം, മുട്ടയിടൽ പാറ്റേൺ, ജോയിന്റ് വീതി എന്നിവയുടെ നിയന്ത്രണം നിലനിർത്താനാകും.

പരമ്പരാഗത മാനുവൽ രീതിയിൽ, മണൽ ഏകദേശം അലറുകയും വിദഗ്ദ്ധനായ ഒരു ജോലിക്കാരൻ (ഒരു പാവിയർ എന്ന് വിളിക്കപ്പെടുന്നു) മണലിനെ നിരപ്പാക്കുകയും ചുറ്റിക ഉപയോഗിച്ച് ബ്ലോക്ക് ഉൾപ്പെടുത്തുകയും ചെയ്യുന്നു; ഒരു നല്ല ഫിനിഷ് ലഭിക്കുന്നതിനായി പൂർത്തിയാക്കിയ നടപ്പാതയുടെ തുടർച്ചയായ കാഴ്ച ലഭിക്കുന്നതിന് അദ്ദേഹം പിന്നിലേക്ക് പ്രവർത്തിക്കുന്നു. ഒരു പവിയറിന് ഒരു അസിസ്റ്റന്റിനൊപ്പം 50 മുതൽ 75 മീറ്റർ വരെ കിടക്കാൻ കഴിയും2 പ്രതിദിനം നടപ്പാക്കൽ.

മുകളിലുള്ള രീതിക്ക് പകരമായി, ബ്ലോക്ക് ലെയറുകൾ (സാധാരണയായി അവിദഗ്ദ്ധ തൊഴിലാളികൾ) പൂർത്തിയായ ഉപരിതലത്തിൽ പ്രവർത്തിക്കുന്നു, മുന്നോട്ട് നീങ്ങുന്നു.

ഒപ്റ്റിമൽ output ട്ട്പുട്ടിനായി, എളുപ്പത്തിൽ എഡിറ്റുചെയ്യുന്ന ബ്ലോക്ക് ആകാരം തിരഞ്ഞെടുക്കുന്നത് പ്രയോജനകരമാണ്, അഭികാമ്യമായ വലുപ്പം തൊഴിലാളിയുടെ കൈയിൽ എളുപ്പത്തിൽ ഉൾക്കൊള്ളാൻ കഴിയും; കൂടാതെ, എളുപ്പത്തിൽ കൈകാര്യം ചെയ്യുന്നതിനായി ബ്ലോക്കുകൾ ചൂഷണം ചെയ്യണം, അവയുടെ ഭാരം 4 കിലോയിൽ താഴെയായിരിക്കണം.22

ചിത്രം 14. സാധാരണ ബോണ്ട് അല്ലെങ്കിൽ ബോണ്ടിന്റെ മുട്ടയിടൽ രീതി23

ചിത്രം 15. ഹെറിംഗ്ബോൺ ബോണ്ടിലെ ബ്ലോക്കുകൾക്കായി മുഖം സ്ഥാപിക്കുന്നു24

ഫിനിഷ്ഡ് നടപ്പാതയുടെ output ട്ട്പുട്ട് തൊഴിലാളികളെ പരിശീലിപ്പിക്കുന്നതിൽ വ്യാപകമായി വ്യത്യാസപ്പെടുന്നു, വിശാലമായ ശ്രേണിയിൽ നിന്ന് 20 മുതൽ താഴ്ന്നത് വരെ 120 മീറ്റർ വരെ2/ മനുഷ്യ ദിനം; മാൻഹോളുകൾ മുതലായവയുടെ കടന്നുകയറ്റം കുറവായ വ്യാവസായിക ഹാർഡ് സ്റ്റാൻഡിംഗുകൾക്കാണ് ഉയർന്ന p ട്ട്പുട്ടുകൾ. ജോലിയുടെ വേഗത നിലനിർത്തുന്നതിന്, സ്വമേധയാലുള്ള പേവിംഗിനായി മുട്ടയിടുന്ന സൈറ്റിലേക്ക് മതിയായ പവിംഗ് ബ്ലോക്കുകൾ നിലനിർത്തേണ്ടത് പ്രധാനമാണ്. സാധാരണഗതിയിൽ, കൈകൊണ്ട് പുഷ് ചെയ്ത ട്രോളികൾ ഈ ആവശ്യത്തിന് പര്യാപ്തമാണ്, എന്നാൽ നിരവധി മുട്ടയിടുന്ന ടീമുകളെ നിയോഗിക്കുന്ന വലിയ പ്രോജക്ടുകൾക്ക്, പവർ ട്രോളികളുടെ ഉപയോഗം നല്ലതാണ്.

പേവിംഗ് ബ്ലോക്കുകൾ പരസ്പരം കർശനമായി ബന്ധിപ്പിക്കാതിരിക്കാൻ ശ്രദ്ധിക്കണം, അല്ലാത്തപക്ഷം മുട്ടയിടുന്ന പാറ്റേണുകളിൽ ആകർഷകമല്ലാത്തതാകാം, കൂടാതെ ബ്ലോക്കുകൾ തെറിക്കുകയോ തകരുകയോ ചെയ്യാം. ഒരു പേവിംഗ് യൂണിറ്റ് സ്ഥാപിക്കുമ്പോൾ, അടുത്തുള്ള ലേ യൂണിറ്റിന്റെ മുഖത്തിന് നേരെ ലഘുവായി പിടിക്കുകയും ലംബമായി സ്ഥാനത്തേക്ക് സ്ലൈഡുചെയ്യാൻ അനുവദിക്കുകയും ചെയ്താൽ 2 മുതൽ 4 മില്ലീമീറ്റർ വരെ സംയുക്ത വീതി നിലനിർത്താൻ കഴിയും.

ഓരോ ജോലിക്കാരനും അല്പം വ്യത്യസ്തമായ ജോയിന്റ് വീതികൾ ഉൽപാദിപ്പിക്കുന്നതിനാൽ, വർക്ക്ഫേസിനൊപ്പം വർക്ക്മാൻമാരെ തിരിക്കുന്നതും അഭികാമ്യമാണ്, കൂടാതെ ബ്ലോക്കുകൾ ഇടുന്നതിനും ഗതാഗതം ചെയ്യുന്നതിനും ഉദ്യോഗസ്ഥരെ ഇടയ്ക്കിടെ കൈമാറ്റം ചെയ്യുന്നു.

പ്രോജക്റ്റ് സൈറ്റിലെ ശരാശരി നീളത്തിന്റെയും ബ്ലോക്കുകളുടെയും വീതിയുടെ സ്ഥിതിവിവരക്കണക്കുകൾ നിർണ്ണയിച്ച് സന്ധികൾ തമ്മിലുള്ള ശരാശരി ദൂരം നേടുന്നതിലൂടെ ശരാശരി ജോയിന്റ് വീതി അളക്കാനും പരിശോധിക്കാനും കഴിയും, 40 ബ്ലോക്കുകൾ തമ്മിൽ പറയുക; അല്ലെങ്കിൽ സംയുക്ത വീതി നേരിട്ട് അളക്കുന്നതിലൂടെ, കാലിബ്രേറ്റഡ്, കർശനമാക്കിയ സ്റ്റീൽ മാൻഡ്രൽ ഉപയോഗിച്ച് ക്രമരഹിതമായി തിരഞ്ഞെടുത്ത സ്ഥലങ്ങളുടെ ഒരു നിരയിൽ സന്ധികളിലേക്ക് നിർബന്ധിതരാക്കി സ്ഥിതിവിവരക്കണക്കുകളുടെ ഒരു കണക്ക് നേടാം.

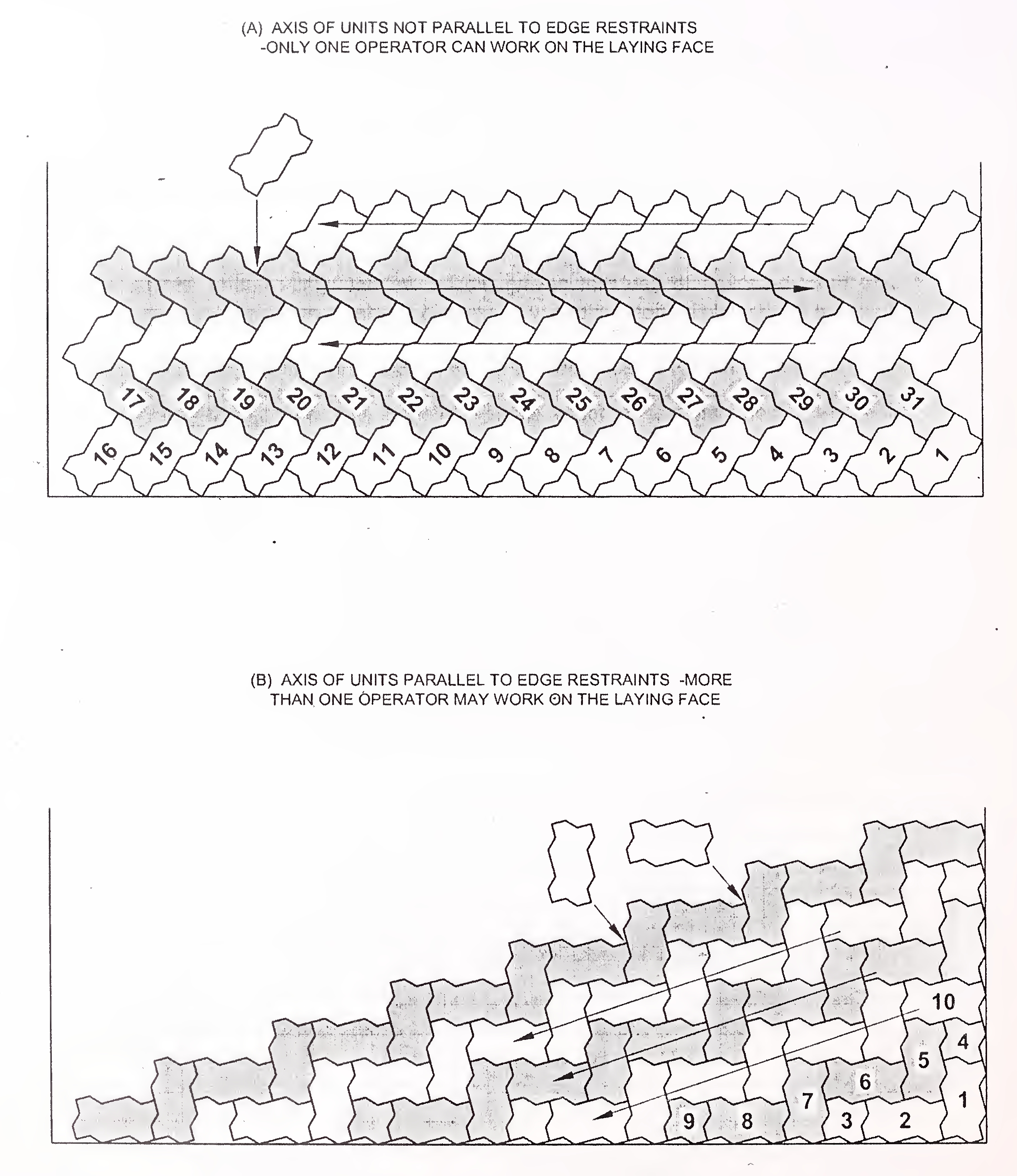

യന്ത്രവൽകൃത മുട്ടയിടുന്നതിന് പേവിംഗ് ബ്ലോക്കുകളുടെ ക്ലസ്റ്ററുകൾ കൊണ്ടുപോകുന്നതിനും സ്ഥാപിക്കുന്നതിനും പ്രത്യേക ഉപകരണങ്ങളുടെ ഉപയോഗം ആവശ്യമാണ്. പേവിംഗിന് അനുയോജ്യമായ പേവിംഗ് ബ്ലോക്ക് ക്ലസ്റ്ററിന്റെ വലുപ്പം സാധാരണയായി 0.3 മുതൽ 0.5 മീറ്റർ വരെയാണ്2 കൈകൊണ്ട് പ്രവർത്തിക്കുന്ന ഉപകരണങ്ങൾക്കുള്ള സ്ഥലത്ത്; പൂർണ്ണമായും യന്ത്രവൽകൃത ഉപകരണങ്ങൾക്ക്, ക്ലസ്റ്റർ ഉപരിതല വിസ്തീർണ്ണം ഏകദേശം 1.2 മീറ്റർ വരെയാകാം2. ഈ ക്ലസ്റ്ററുകൾ രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത് ബ്ലോക്കുകൾക്കിടയിൽ 3 മില്ലീമീറ്ററോളം സംയുക്ത ഇടം നിലനിർത്താൻ രൂപകൽപ്പന ചെയ്തിട്ടുള്ളതാണ് (ചിത്രം 16).

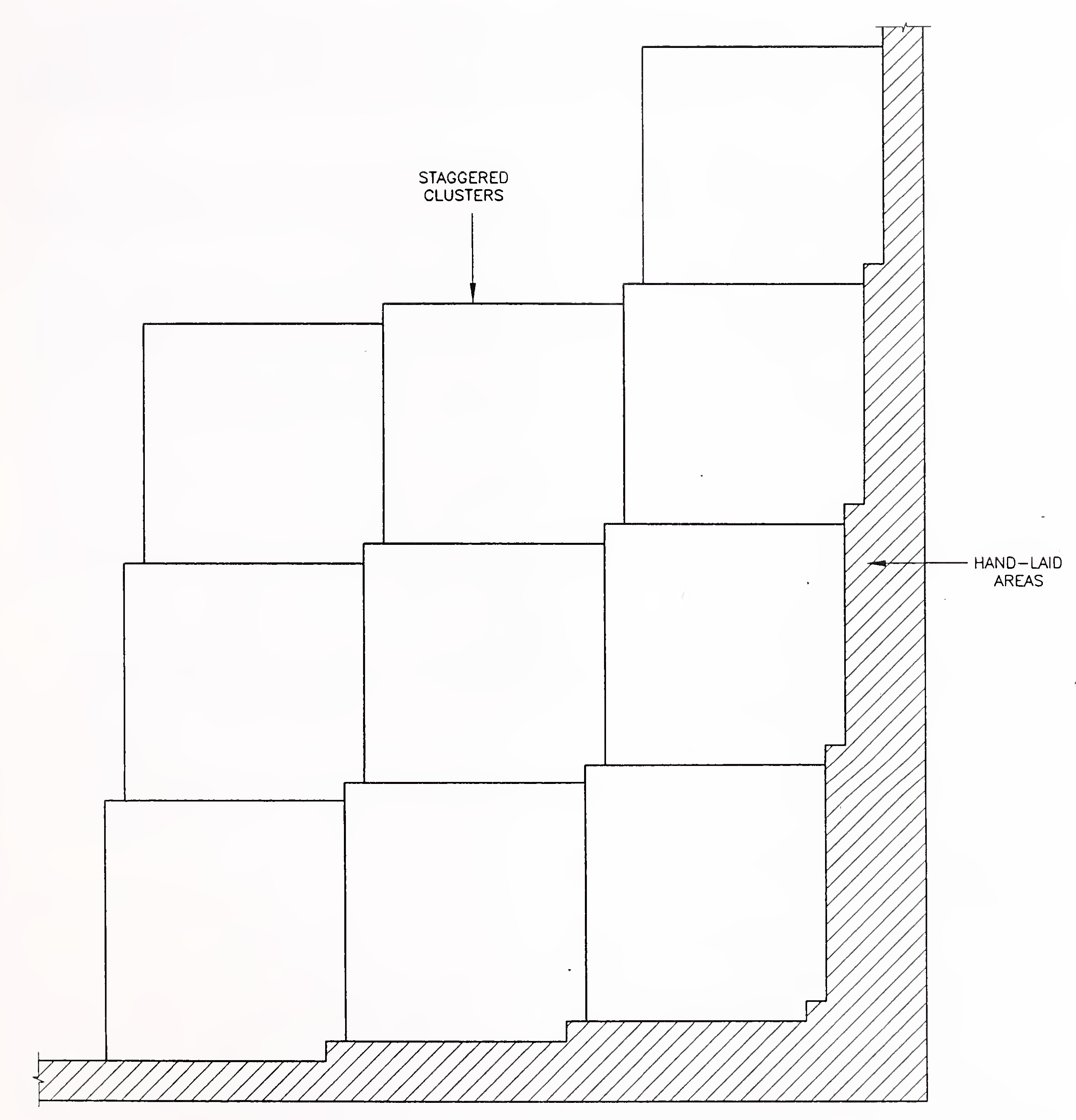

ബ്ലോക്കുകൾ പ്രത്യേക ക്ലസ്റ്ററുകളിൽ സ്ഥാപിച്ചിരിക്കുന്നതിനാൽ, നടപ്പാതയിലുടനീളം തൊട്ടടുത്തുള്ള ക്ലസ്റ്ററുകൾക്കിടയിലുള്ള സന്ധികൾ തടസ്സമില്ലാതെ പ്രവർത്തിക്കുന്നുവെങ്കിൽ കേടുപാടുകൾ സംഭവിക്കാനുള്ള സാധ്യതയുണ്ട്. ഈ പ്രശ്നത്തെ മറികടക്കാൻ, ക്ലസ്റ്ററുകൾ ക്രമീകരിക്കാം, അങ്ങനെ സന്ധികൾ ഇടയ്ക്കിടെ ക്ലസ്റ്റർ അക്ഷത്തിലുടനീളം നിശ്ചലമാവുകയും അല്ലെങ്കിൽ ലിങ്ക് ബ്ലോക്കുകൾ ഈ സന്ധികളിൽ കൈകൊണ്ട് ഇൻസ്റ്റാൾ ചെയ്യുകയും ചെയ്യുന്നു (ചിത്രം 17).

യന്ത്രവൽകൃത മുട്ടയിടൽ നിർമ്മാതാവുമായി ഏകോപിപ്പിക്കേണ്ടതുണ്ട്, അതിനാൽ ആവശ്യമുള്ള പാറ്റേണിൽ പലകകളിൽ അടുക്കിയിരിക്കുന്ന ബ്ലോക്കുകൾ വിതരണം ചെയ്യും; ചില സന്ദർഭങ്ങളിൽ, ആവശ്യമായ ജോയിന്റ് സ്പെയ്സിംഗുകൾ സംരക്ഷിക്കുന്നതിന് ബ്ലോക്കുകളുടെ വശങ്ങളിൽ സ്പെയ്സിംഗ് റിബണുകൾ ഇടാം.

കിടക്ക മണലിന്റെയും അതിന്മേൽ സ്ഥാപിച്ചിരിക്കുന്ന ബ്ലോക്കുകളുടെയും ഒത്തുചേരലിനായി, കിടക്കുന്ന പേവിംഗ് യൂണിറ്റുകളിൽ വൈബ്രേറ്ററി പ്ലേറ്റ് കോംപാക്റ്ററുകൾ ഉപയോഗിക്കുന്നു; വൈബ്രേറ്ററി പ്ലേറ്റ് കോംപാക്റ്ററിന്റെ കുറഞ്ഞത് രണ്ട് പാസുകൾ ആവശ്യമാണ്. ഓരോ പേവിംഗ് ബ്ലോക്കിന്റെയും മുകൾഭാഗം അതിന്റെ തൊട്ടടുത്ത ബ്ലോക്കുകളുമായി ലെവൽ ആകുന്നതുവരെ അത്തരം വൈബ്രേറ്ററി കോംപാക്ഷൻ തുടരണം. ചില ബ്ലോക്കുകൾ നിർമ്മാണ ട്രാഫിക്കിന് കീഴിൽ നീങ്ങാനിടയുള്ളതിനാൽ സന്ധികൾ വിശാലമാവുകയും ബ്ലോക്കുകളുടെ സമ്പർക്കം കൂടുകയും ചെയ്യുന്നതിനാൽ ദിവസാവസാനം വരെ കോംപാക്ഷൻ ഉപേക്ഷിക്കുന്നത് നല്ല പരിശീലനമല്ല, ഇത് ബ്ലോക്കുകളുടെ വിള്ളൽ അല്ലെങ്കിൽ വിള്ളലിന് കാരണമാകാം. കോംപാക്ഷന്റെ ഏകത കൈവരിക്കുന്നതിനും മുട്ടയിടുന്ന രീതി നിലനിർത്തുന്നതിനും പേവിംഗ് ബ്ലോക്കുകൾ സ്ഥാപിച്ചതിന് ശേഷം ചുരുക്കത്തിൽ കാലതാമസം ഉണ്ടാകണം; എന്നിരുന്നാലും, നടപ്പാത പൂർത്തിയാക്കിയതിന് ശേഷം ഒഴികെ, മുട്ടയിടുന്ന മുഖത്ത് നിന്ന് 1 മീറ്ററിൽ കൂടുതൽ മുന്നോട്ട് പോകരുത്.25

ചിത്രം 16. യന്ത്രവൽകൃത മുട്ടയിടുന്ന സാധാരണ ബ്ലോക്ക് ക്ലസ്റ്റർ26

ചിത്രം 17. ബ്ലോക്ക് ക്ലസ്റ്ററുകളുടെ സ്തംഭനാവസ്ഥ

കിടക്കുന്ന ബ്ലോക്കുകളുടെ വൈബ്രേറ്ററി കോംപാക്ഷൻ സമയത്ത്, അവയ്ക്കിടയിലുള്ള സന്ധികളിലേക്ക് കുറച്ച് കട്ടിലുകൾ മണൽ പ്രവർത്തിക്കും; സന്ധികളിൽ മണലിന്റെ വ്യാപ്തി വർദ്ധിക്കുന്നത് മണലിന്റെ പ്രീ-കോംപാക്ഷൻ അളവിനെയും ബ്ലോക്ക് കോംപാക്റ്റർ പ്രയോഗിക്കുന്ന ശക്തിയെയും ആശ്രയിച്ചിരിക്കും. സ്റ്റാൻഡേർഡ് കോംപാക്റ്ററുകളുടെ ഭാരം ഏകദേശം 90 കിലോഗ്രാം, പ്ലേറ്റ് വിസ്തീർണ്ണം 0.3 മീ2 ഹെവി ഡ്യൂട്ടി കോംപാക്റ്ററുകൾക്ക് 300-600 കിലോഗ്രാം ഭാരം വരാം, പ്ലേറ്റ് വിസ്തീർണ്ണം ഏകദേശം 0.5-0.6 മീ.2 30-65 kN ന്റെ ഒരു അപകേന്ദ്രബലം പ്രയോഗിക്കുക. കിടക്ക മണൽ മുൻകൂട്ടി ഒതുക്കിയതും കനത്തതുമായ സ്ഥലത്ത്27

കടത്തിയ ബ്ലോക്ക് നടപ്പാതകൾ, ഹെവി ഡ്യൂട്ടി കോംപാക്റ്ററുകൾ എന്നിവ ഉപയോഗിക്കണം. വൈബ്രേറ്ററി പ്ലേറ്റ് കോംപാക്റ്ററുകളുടെ കോംപാക്ഷന് ശേഷം, വൈബ്രേറ്ററി റോളറിന്റെ 2 മുതൽ 6 വരെ പാസുകൾ (റബ്ബർ പൂശിയ ഡ്രമ്മുകൾ അല്ലെങ്കിൽ 4 ടണ്ണിൽ കുറവുള്ള സ്റ്റാറ്റിക് ഭാരം, 0.6 മില്ലിമീറ്ററിൽ കൂടാത്ത നാമമാത്രമായ ആംപ്ലിറ്റ്യൂഡ് എന്നിവ) കിടക്ക മണലിന്റെയും സംയുക്തത്തിന്റെയും ഒത്തുചേരലിന് കൂടുതൽ സഹായിക്കും പൂരിപ്പിക്കൽ.

പൂർണ്ണമായ സംയുക്ത പൂരിപ്പിക്കൽ പ്രാധാന്യം അമിതമായി cannot ന്നിപ്പറയാൻ കഴിയില്ല. പൂരിപ്പിക്കാത്തതോ ഭാഗികമായി പൂരിപ്പിച്ചതോ ആയ സന്ധികൾ ബ്ലോക്കുകൾ വ്യതിചലിപ്പിക്കാൻ അനുവദിക്കുന്നു, ഇത് അയഞ്ഞ ബ്ലോക്കുകളിലേക്ക് നയിക്കുന്നു, ഒരുപക്ഷേ അരികുകളും പ്രാദേശികമായി അസ്വസ്ഥമാക്കുന്ന ബെഡിംഗ് സാൻഡ് ലെയറും ചിത്രം 18 ൽ കാണിച്ചിരിക്കുന്നു.

ബെഡ്ഡിംഗ് മണലിന്റെ ഒത്തുചേരൽ പൂർത്തിയായ ശേഷം (ബ്ലോക്കുകൾക്കിടയിലുള്ള സന്ധികളിൽ ചില ബെഡ്ഡിംഗ് മണലുകൾ നിർബന്ധിതമാക്കിയിരിക്കുന്നു), വിഭാഗം 6 ൽ നൽകിയിരിക്കുന്നതുപോലെ, സന്ധികൾ ആവശ്യമുള്ള സവിശേഷതകൾ നിറവേറ്റുന്ന മണലിൽ പൂർണ്ണമായും നിറയ്ക്കണം. സംയുക്ത ഫയലിംഗ് മണൽ സൗകര്യാർത്ഥം അനുയോജ്യമായ സ്ഥലങ്ങളിൽ സംഭരിക്കുക. ജോയിന്റ് പൂരിപ്പിക്കുന്നതിന് കുറഞ്ഞ കാലതാമസം ഉണ്ടായിരിക്കണം; ഈ പ്രക്രിയ ഏത് സാഹചര്യത്തിലും, ദിവസത്തെ ജോലിയുടെ അവസാനത്തോടെ പൂർത്തിയാക്കണം.

ചിത്രം 18. സന്ധികൾ പൂർണ്ണമായി പൂരിപ്പിക്കേണ്ടതിന്റെ ആവശ്യകത28

ജോയിന്റ് ഫില്ലിംഗിന്റെ പ്രവർത്തനം, ബ്ലോക്ക് ഉപരിതലത്തിൽ ജോയിന്റ് ഫില്ലിംഗ് മണലിന്റെ നേർത്ത പാളി പരത്തുകയും ഓരോ ജോയിന്റിലേക്കും മണൽ ചൂഷണം ചെയ്യുകയും ചെയ്യുന്നു. ഇതിനെത്തുടർന്ന്, സന്ധികൾ നിറയ്ക്കാൻ നല്ല മണലിനായി ഹെവി പ്ലേറ്റ് കോംപാക്റ്ററിന്റെ വിദൂര പാസുകൾ പ്രയോഗിക്കുന്നു. ഒരു ചെറിയ സർചാർജ് ഉപയോഗിച്ച് മണൽ ബ്രൂം ചെയ്യണം അല്ലെങ്കിൽ ഉപരിതലത്തിൽ വ്യാപിക്കണം.

നനഞ്ഞ മണൽ സന്ധികളുടെ മുകൾ ഭാഗത്ത് പറ്റിനിൽക്കുന്നതിനാൽ വരണ്ട മണലും ഉണങ്ങിയ ബ്ലോക്കുകളും സംയുക്ത പൂരിപ്പിക്കുന്നതിന് ഉത്തമമാണ്; കൂടാതെ, ബ്ലോക്കുകൾ നനഞ്ഞതും മണൽ വരണ്ടതുമാണെങ്കിൽ, മണൽ വീണ്ടും ജോയിന്റ് ടോപ്പിൽ പറ്റിനിൽക്കും. അതിനാൽ, ഒന്നുകിൽ ബ്ലോക്കുകളോ മണലോ നനഞ്ഞാൽ, സന്ധികൾ നിറഞ്ഞിരിക്കുന്നുവെന്ന് തെറ്റായ ധാരണ ലഭിച്ചേക്കാം, പക്ഷേ അടുത്ത മഴ അവ പൊള്ളയാണെന്ന് വെളിപ്പെടുത്തും. കാലാവസ്ഥ മണലും ബ്ലോക്കുകളും വരണ്ടതാക്കാൻ അനുവദിക്കുന്നില്ലെങ്കിൽ, സംയുക്തമായി പൂരിപ്പിക്കുന്ന മണൽ ഇളം വെള്ളം തളിച്ച് കഴുകണം. ഈ സാഹചര്യത്തിൽ, സന്ധികൾ പൂർണ്ണമായും പൂരിപ്പിക്കുന്നതിന് മണൽ, വെള്ളം-തളിക്കൽ, പ്ലേറ്റ് കോംപാക്ഷൻ എന്നിവ പ്രയോഗിക്കുന്നതിനുള്ള നിരവധി ചക്രങ്ങൾ ആവശ്യമാണ്.

എല്ലാ സന്ധികളും പൂർണ്ണമായും നിറയുന്നതുവരെ, ബ്ലോക്ക് നടപ്പാതയിലൂടെ ഒരു ഗതാഗതവും അനുവദിക്കരുത്. നടപ്പാതയിലെ കുമ്മായം അല്ലെങ്കിൽ സിമൻറ് സംസ്കരിച്ച പാളികളുടെ കാര്യത്തിൽ, ട്രാഫിക് അനുവദിക്കുന്നതിനുമുമ്പ് ഇവ യഥാക്രമം 14, 7 ദിവസമെങ്കിലും സുഖപ്പെടുത്തുന്നതിന് നൽകണം. ട്രാഫിക്കും കൂടാതെ / അല്ലെങ്കിൽ കാലാവസ്ഥയും തുറന്നുകാട്ടുന്ന അപൂർണ്ണമായി പൂരിപ്പിച്ച സന്ധികൾ ഉടനടി നിറയുന്നുവെന്ന് ഉറപ്പാക്കുന്നതിന് ബ്ലോക്ക് നടപ്പാത പതിവായി പരിശോധിക്കണം. റോഡിലെ പൊടിയും മലിനീകരണവും സന്ധികളുടെ ഉപരിതലത്തെ കർശനമാക്കുന്നതുവരെ അത്തരം പരിശോധന തുടരണം.

മുട്ടയിടുന്ന സമയത്ത്, താഴെ കൊടുത്തിരിക്കുന്ന ഉപരിതല സഹിഷ്ണുത നിരീക്ഷിക്കാം:

| പാളി / ഇനം | സഹിഷ്ണുത |

|---|---|

| ഉപഗ്രേഡ് | +0, നോമിനേറ്റഡ് ലെവലിന്റെ -25 മി.മീ. |

| ഉപഗ്രേഡ് / സബ്-ബേസ് തിരഞ്ഞെടുക്കുക | +0, -20 മില്ലീമീറ്റർ നോമിനേറ്റഡ് ലെവൽ |

| അടിസ്ഥാന കോഴ്സ് |

-0, നാമനിർദ്ദേശം ചെയ്ത ലെവലിന്റെ +10 മി.മീ. 3 മീറ്റർ നേരായ അരികിൽ നിന്ന് 10 മില്ലീമീറ്റർ വ്യതിയാനം |

| പദ്ധതി വ്യതിയാനം ഏതെങ്കിലും 3 മീറ്റർ വരിയിൽ നിന്ന് ഏതെങ്കിലും 10 മീറ്റർ വരിയിൽ നിന്ന് |

10 മില്ലീമീറ്റർ (പരമാവധി) 20 മില്ലീമീറ്റർ (പരമാവധി) |

| നുഴഞ്ഞുകയറ്റം, ചാനലുകൾ, മറ്റെവിടെയെങ്കിലും എഡ്ജ് നിയന്ത്രണങ്ങൾ എന്നിവയിൽ 3 മീറ്റർ വരിയിൽ നിന്ന് ലംബ വ്യതിയാനം | +3 മിമി, -0 മിമി |

| അടുത്തുള്ള പേവിംഗ് യൂണിറ്റുകൾ തമ്മിലുള്ള ഉപരിതല തലത്തിലെ പരമാവധി വ്യത്യാസം | + 10 എംഎം, -15 എംഎം |

| നിയുക്ത തലത്തിൽ നിന്ന് പൂർത്തിയായ ഉപരിതല നിലയുടെ വ്യതിയാനം | +10 മിമി, -15 മിമി |

| ജോയിന്റ് വീതി ശ്രേണി | 2 മില്ലീമീറ്റർ മുതൽ 4 മില്ലീമീറ്റർ വരെ |

| പരിധിക്ക് പുറത്തുള്ള സന്ധികളുടെ ശതമാനം | 10% പരമാവധി. 10 മീറ്റർ ലൈനിനൊപ്പം |

| നാമമാത്ര ജോയിന്റ് വീതി | 3 എംഎം29 |

അടിസ്ഥാനപരമായി, വിശദീകരിക്കുന്നതിൽ മൂന്ന് പ്രധാന വശങ്ങളുണ്ട്. ഇവയാണ് :

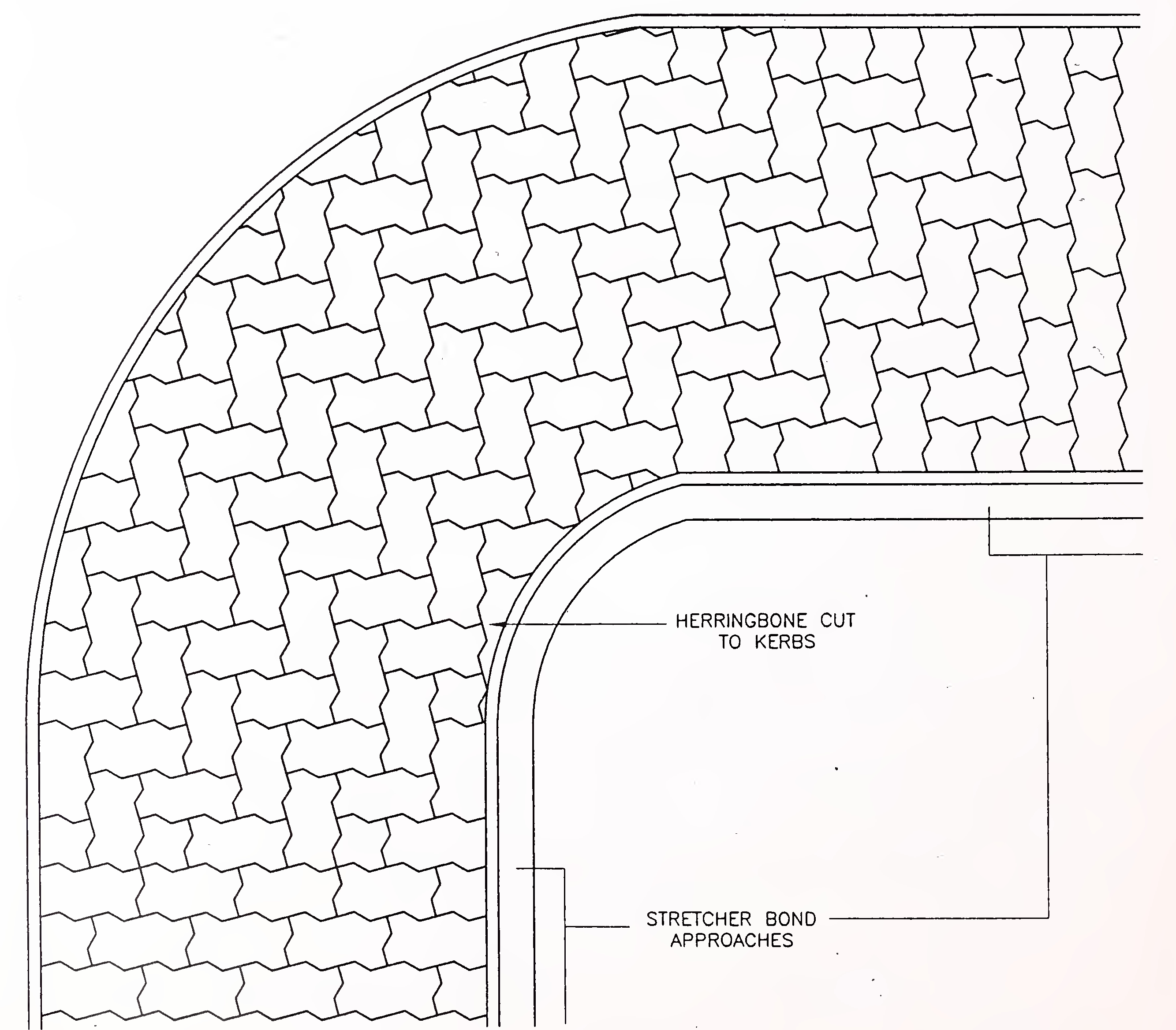

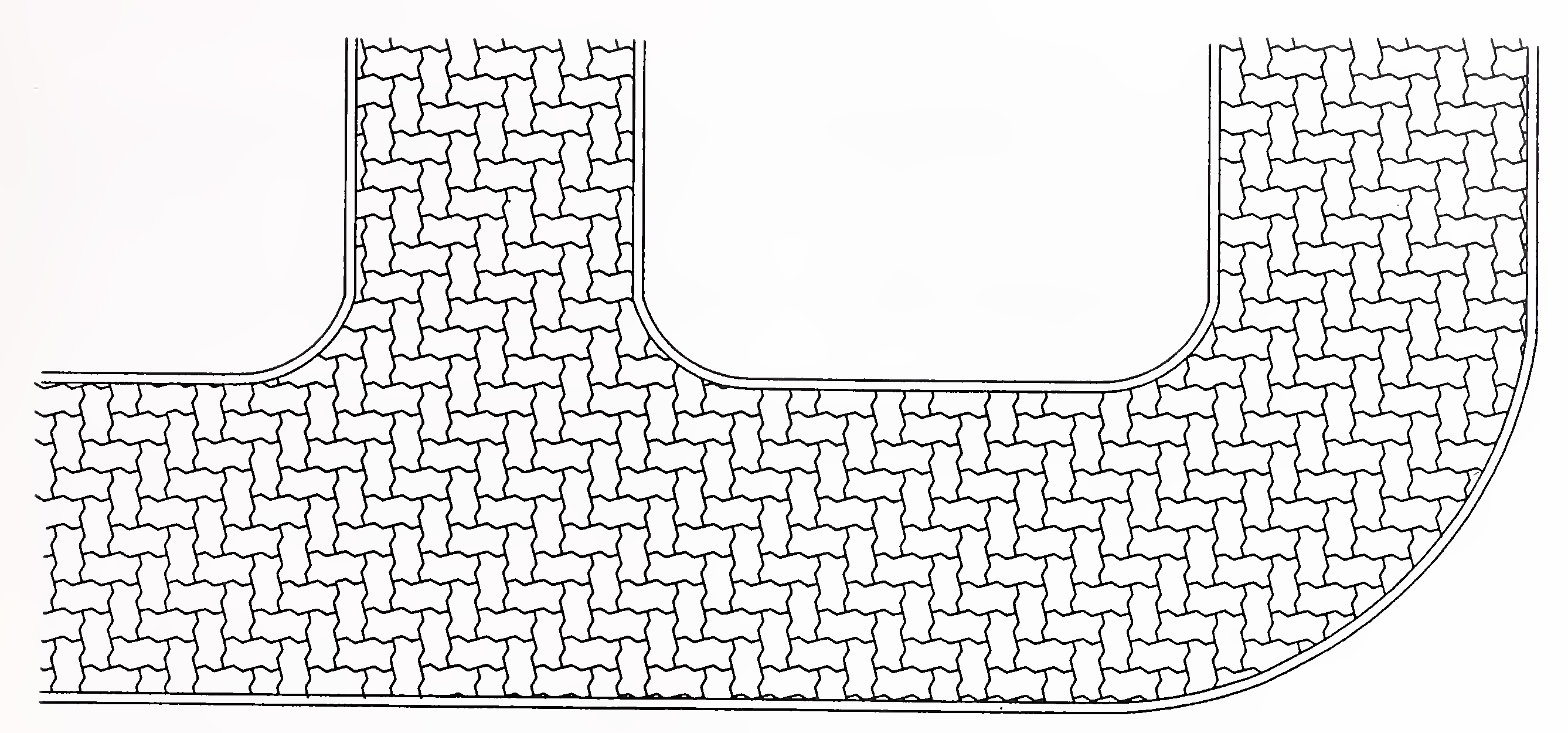

എഡ്ജ് നിയന്ത്രണങ്ങൾക്ക് അനുയോജ്യമായ രീതിയിൽ പേവിംഗ് യൂണിറ്റുകൾ മുറിക്കേണ്ടത് ആവശ്യമാണ്. ബ്ലോക്ക് കട്ടിംഗിലെ ചെറിയ പിശകുകളുടെ വിഷ്വൽ ഇഫക്റ്റുകൾ കുറയ്ക്കുന്നതിന് ഒരു അരികായി സമാനമോ വിപരീതമോ ആയ നിറത്തിന്റെ ചതുരാകൃതിയിലുള്ള ബ്ലോക്കുകൾ ഉപയോഗിച്ചു. വൃത്തികെട്ടതും ദുർബലവുമായ നിർമ്മാണ സന്ധികൾ ഒഴിവാക്കാൻ, പലപ്പോഴും വളവിലെ മുട്ടയിടുന്ന രീതി മാറ്റുന്നതാണ് നല്ലത്. ഉദാഹരണത്തിന്, ചിത്രം 19 ൽ കാണിച്ചിരിക്കുന്നതുപോലെ, കർവ് തന്നെ ഹെറിംഗ്ബോൺ ബോണ്ടിൽ ഇൻസ്റ്റാൾ ചെയ്യാൻ കഴിയും, എന്നിട്ടും നടപ്പാതയ്ക്ക് സമീപനങ്ങളിൽ സ്ട്രെച്ചർ ബോണ്ടിലേക്ക് മടങ്ങാൻ കഴിയും.

ചിത്രം 19. ഹെറിംഗ്ബോൺ ബോണ്ടിലെ കർവ്, സ്ട്രെച്ചർ ബോണ്ടിലെ സമീപനങ്ങൾ30

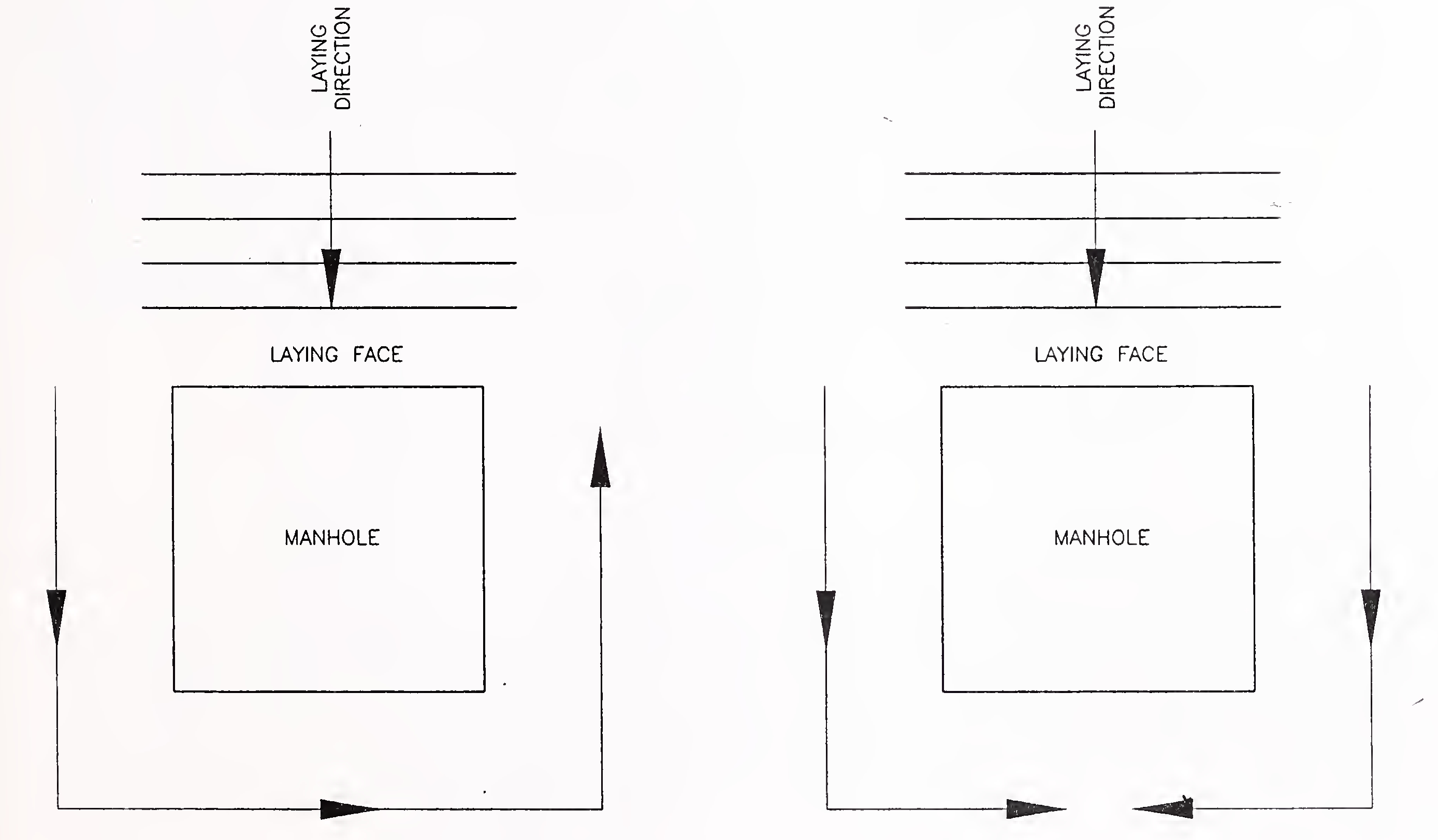

ചില നടപ്പാതകളിൽ, നഗരവീഥികളിലെന്നപോലെ, മാൻഹോളുകൾ, ഡ്രെയിനേജ് ഗല്ലികൾ മുതലായ നിരവധി നുഴഞ്ഞുകയറ്റങ്ങൾ ഉണ്ടാകാം, അവിടെ നടപ്പാതയുമായി ഈ നുഴഞ്ഞുകയറ്റങ്ങൾ ഇണചേരുന്നത് അഭികാമ്യമാണ്. ഒരു മാൻഹോളിന് ചുറ്റും ഇത് എങ്ങനെ ചെയ്യണമെന്ന് ചിത്രം 20 കാണിക്കുന്നു.

നുഴഞ്ഞുകയറ്റത്തിന് ചുറ്റും, നുഴഞ്ഞുകയറ്റത്തിന്റെ ഇരുവശത്തും ഒരേസമയം കിടക്കുന്നത് നല്ല പരിശീലനമാണ്, അതിനാൽ അടയ്ക്കൽ ആരംഭിക്കുന്ന ജോലിസ്ഥലത്ത് നിന്ന് അകന്നുപോകുന്നു, കടന്നുകയറ്റത്തിന് ചുറ്റും നടപ്പാത വഹിക്കുന്നതിനുപകരം യഥാർത്ഥ മുട്ടയിടുന്ന മുഖത്തേക്ക് മടങ്ങുന്നതിന് (ചിത്രം 20) ക്ലോസിംഗ് പിശക്.

ചിത്രം 20. ഒരു മാൻഹോളിന് ചുറ്റും ബ്ലോക്ക് ഇടുന്നു

പ്രത്യേക ബ്ലോക്കുകൾ ഉപയോഗിച്ച് റോഡ് നടപ്പാതയുടെ വിന്യാസത്തിലെ മാറ്റങ്ങൾ ചില സമയങ്ങളിൽ നേടാനാകും. എന്നിരുന്നാലും, ഹെറിംഗ്ബോൺ ബോണ്ടിൽ ഇൻസ്റ്റാൾ ചെയ്യാൻ കഴിയുന്ന ഒരു ബ്ലോക്ക് തിരഞ്ഞെടുത്ത് എഡ്ജ് നിയന്ത്രണങ്ങൾക്ക് അനുയോജ്യമായ രീതിയിൽ ബ്ലോക്കുകൾ മുറിക്കുക. സൗന്ദര്യാത്മക ആവശ്യകതകളോ പേവിംഗ് യൂണിറ്റിന്റെ ആകൃതിയോ സ്ട്രെച്ചർ ബോണ്ടിന്റെ ഉപയോഗം നിർണ്ണയിക്കുന്നുവെങ്കിൽ, ബ്ലോക്കുകൾ മുറിക്കാതെ വിന്യാസത്തിൽ 90 ° ആകൃതി മാറ്റം മാത്രമേ നേടാനാകൂ (ചിത്രം 21). കവലകളിൽ, ഒരു ഹെറിംഗ്ബോൺ ബോണ്ട് മുട്ടയിടുന്ന രീതി സ്വീകരിച്ചാൽ, നിർമ്മാണ സന്ധികളുടെ ആവശ്യമില്ലാതെ നടപ്പാത മുന്നോട്ട് പോകാം (ചിത്രം 22). പ്രധാന റോഡ്വേയ്ക്കും സൈഡ് സ്ട്രീറ്റുകൾക്കുമിടയിൽ ചതുരാകൃതിയിലുള്ള പേവിംഗ് യൂണിറ്റുകളുടെ തോളിൽ (പിന്തുണ) കോഴ്സ് സ്ഥാപിക്കുക എന്നതാണ് ഇതിനൊരു ബദൽ; രണ്ട് റോഡുകളിൽ വ്യത്യസ്ത മുട്ടയിടൽ പാറ്റേണുകൾ ഉപയോഗിക്കാൻ ഇത് അനുവദിക്കുന്നു.

അനുബന്ധം -1 മുട്ടയിടുന്നതിനുള്ള സവിശേഷതകൾ നൽകുന്നു. ബ്ലോക്കുകൾ നിർമ്മിക്കുന്നതിനും പരിശോധിക്കുന്നതിനുമായി പ്രിവാസ്റ്റ് കോൺക്രീറ്റ് ബ്ലോക്കുകളുടെ പേവിംഗിനായുള്ള (പ്രസിദ്ധീകരണത്തിന് കീഴിൽ) ബിസ് സവിശേഷതകൾ പിന്തുടരാം.31

ചിത്രം 21. സ്ട്രെച്ചർ ബോണ്ട് ഉപയോഗിച്ച് വിന്യാസത്തിൽ 90 ° മാറ്റം32

ചിത്രം 22. വിന്യാസത്തിലെ മാറ്റങ്ങളിലേക്ക് ഹെറിംഗ്ബോൺ ബോണ്ടിന്റെ പൊരുത്തപ്പെടുത്തൽ

മറ്റേതൊരു റോഡ് ജോലികളെയും പോലെ, ദീർഘകാല സേവനം നൽകുന്നതിന് ബ്ലോക്ക് നടപ്പാതയും പരിപാലിക്കണം. ബ്ലോക്ക് നടപ്പാതയുടെ പരിപാലന ആവശ്യകത വളരെ കുറവാണ്. ബ്ലോക്ക് നടപ്പാത സ്ഥാപിച്ച ഉടൻ തന്നെ പ്രാഥമിക അറ്റകുറ്റപ്പണി ആവശ്യമാണ്, സന്ധികളിൽ മണൽ പരിശോധിക്കുന്നതിന് ഒന്നോ രണ്ടോ ആഴ്ച കഴിഞ്ഞ് പറയുക. തുടർന്ന്, കേടുവന്ന ഏതെങ്കിലും ബ്ലോക്ക് / ബ്ലോക്കുകൾ മാറ്റിസ്ഥാപിക്കുകയോ അല്ലെങ്കിൽ സെറ്റിൽഡ് സെക്ഷൻ ഉണ്ടെങ്കിൽ അവ ഉയർത്തുകയോ ചെയ്യുന്ന രീതിയിലാണ് അറ്റകുറ്റപ്പണി. ബ്ലോക്ക് നടപ്പാതകളുടെ കാര്യത്തിൽ കേബിൾ നാളം സ്ഥാപിച്ചതിന് ശേഷം നന്നാക്കൽ വളരെ ലളിതമാണ്. മുറിച്ച പ്രദേശം യാതൊരു കളങ്കവുമില്ലാതെ പുന in സ്ഥാപിക്കാൻ കഴിയും.

ബ്ലോക്കുകൾ സ്ഥാപിച്ച് ഏകദേശം ഒരാഴ്ചയ്ക്ക് ശേഷം സന്ധികളിൽ മണലിന്റെ നഷ്ടം ഉണ്ടോ എന്ന് പരിശോധിക്കാൻ ഉപരിതലത്തിൽ പരിശോധന നടത്തേണ്ടതുണ്ട്. മണലിന്റെ തോത് താഴ്ന്ന ഇടങ്ങളിലെല്ലാം അത് പുന st സ്ഥാപിക്കണം. മണലിന്റെ അളവ് സ്ഥിരമാകുന്നതുവരെ രണ്ട് മുതൽ മൂന്ന് മാസം വരെ ഇത്തരം പരിശോധന തുടരേണ്ടതാണ്. കാലക്രമേണ സന്ധികൾക്ക് നല്ല പൊടിയും ഡിട്രൈറ്റസും ലഭിക്കുന്നു, അങ്ങനെ അവ വാട്ടർപ്രൂഫ് ആകുന്നു. മഴക്കാലത്ത് ഈ സന്ധികൾ കളകൾ വളരാൻ അനുവദിച്ചേക്കാം, പക്ഷേ ഇവ സാധാരണയായി ഗതാഗതത്തിലൂടെ ഇല്ലാതാകും. ഇത് ഇല്ലാതാകുന്നില്ലെങ്കിൽ കളനാശിനി തളിക്കുന്നതിലൂടെയോ സ്വമേധയാ നീക്കം ചെയ്യുന്നതിലൂടെയോ ഇവ നിയന്ത്രിക്കേണ്ടതുണ്ട്. എന്നിരുന്നാലും, വാർഷിക പരിശോധന ആവശ്യമാണ്.

കേടായ ബ്ലോക്കുകൾ പുന st സ്ഥാപിക്കുന്നതിനായി, നിർമ്മാണത്തിൽ ഉപയോഗിച്ചിരിക്കുന്ന ചീട്ടിടങ്ങളിൽ നിന്ന് ഒരു ചെറിയ ശതമാനം ബ്ലോക്കുകൾ ശേഖരിക്കേണ്ടത് ആവശ്യമാണ്. യഥാർത്ഥ ബ്ലോക്കുകളുമായി പൊരുത്തപ്പെടുന്ന പിന്നീടുള്ള തീയതിയിൽ ബ്ലോക്കുകളുടെ വലുപ്പവും നിറവും നേടാൻ പ്രയാസമാണ്. പ്രധാനപ്പെട്ട പ്രോജക്ടുകൾക്കായി, തുടർന്നുള്ള ഉപയോഗത്തിനായി ബ്ലോക്കുകൾ ഒരു ശതമാനം മുതൽ 3 ശതമാനം വരെ വിതരണം ചെയ്യുന്നത് സാധാരണമാണ്.33

പ്രിവന്റീവ് മെയിന്റനൻസിന്റെ ഭാഗമായി, നിറം വർദ്ധിപ്പിക്കുന്നതിനും ബ്ലോക്കുകളുടെ ആഗിരണം ചെയ്യുന്ന സ്വഭാവം കുറയ്ക്കുന്നതിനും ഉപരിതല കാഠിന്യം മെച്ചപ്പെടുത്തുന്നതിനും സിലിക്കൺ, അക്രിലിക്സ്, സിലിക്ക ഫ്ളൈഡുകൾ പോലുള്ള സംയുക്തങ്ങൾ ഉപയോഗിച്ച് ബ്ലോക്കുകൾ അടയ്ക്കാം. ഈ കോട്ടിംഗിന് 1 മുതൽ 3 വർഷം വരെ ആയുസ്സുണ്ട്, അതിനാൽ അവ ആവശ്യാനുസരണം ആവർത്തിക്കേണ്ടതുണ്ട്. ഈ രാസവസ്തുക്കളിൽ ഏറ്റവും മോടിയുള്ളത് ലായകങ്ങൾ പരത്തുന്ന അക്രിലിക്കുകളാണ്, അവ ഉരച്ചിലിനെ പ്രതിരോധിക്കും, മാത്രമല്ല 60 ° C വരെ ചോർച്ചയുടെ രാസ ഫലങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു.

ബ്ലോക്ക് നടപ്പാത വൃത്തിയാക്കൽ മെക്കാനിക്കൽ ബ്രൂമുകൾ, കംപ്രസ്സറുകൾ അല്ലെങ്കിൽ മാനുവൽ മാർഗങ്ങളിലൂടെ പോലും ചെയ്യാം. ചില കറ നീക്കംചെയ്യുന്നതിന്, ഓക്സാലിക്, അസറ്റിക്, ഫോസ്ഫോറിക് ആസിഡുകൾ തുടങ്ങിയ രാസവസ്തുക്കൾ ഉപയോഗിക്കുന്നു. കൂടുതൽ ആഴത്തിൽ കറ തുളച്ചുകയറിയ ബ്ലോക്കുകൾ മാറ്റിസ്ഥാപിക്കുന്നത് ചിലപ്പോൾ ഉചിതമായിരിക്കും.34

അനുബന്ധം

കോൺക്രീറ്റ് അടിത്തറയുടെ പൂർത്തിയായ ഉപരിതല കോൺക്രീറ്റ് ബ്ലോക്കുകളുടെ ഡിസൈൻ പ്രൊഫൈലുമായി mm 10 മില്ലീമീറ്ററിനുള്ളിൽ പൊരുത്തപ്പെടും.

വൈബ്രേറ്ററി റോളർ ഉപയോഗിച്ച് കോംപാക്ഷൻ നടത്തും. സാധാരണ റോളറുകൾ പ്രവർത്തിക്കാൻ കഴിയാത്ത നിയന്ത്രിത പ്രദേശങ്ങളിൽ, കൈകൊണ്ട് അല്ലെങ്കിൽ പ്ലേറ്റ് വൈബ്രേറ്ററുകൾ ഉപയോഗിക്കണം.

കിടക്ക മണൽ പാളി ഒരൊറ്റ ഉറവിടത്തിൽ നിന്നോ അല്ലെങ്കിൽ ഇനിപ്പറയുന്ന ഗ്രേഡിംഗ് നേടുന്നതിനായി മിശ്രിതമാക്കിയതോ ആയിരിക്കും.

| IS അരിപ്പ വലുപ്പം | ശതമാനം കടന്നുപോകുന്നു |

| 9.52 മി.മീ. | 100 |

| 4.75 മി.മീ. | 95-100 |

| 2.36 മി.മീ. | 80-100 |

| 1.18 മി.മീ. | 50-95 |

| 600 മൈക്രോൺ | 25-60 |

| 300 മൈക്രോൺ | 10-30 |

| 150 മൈക്രോൺ | 0-15 |

| 75 മൈക്രോൺ | 0-10 |

ഒറ്റ വലുപ്പമുള്ള, വിടവ്-ഗ്രേഡുള്ള മണലുകൾ അല്ലെങ്കിൽ അമിതമായ പിഴകൾ അടങ്ങിയവ ഉപയോഗിക്കില്ല. മണൽ കണങ്ങൾ കോണീയ തരം ആയിരിക്കണം.

ജോയിന്റ് ഫില്ലിംഗ് മണൽ 2.35 മില്ലീമീറ്റർ അരിപ്പ കടന്ന് നന്നായി ഗ്രേഡുചെയ്യണം. ഇനിപ്പറയുന്ന ഗ്രേഡിംഗ് ശുപാർശ ചെയ്യുന്നു:

| അരിപ്പ വലുപ്പം | ശതമാനം കടന്നുപോകുന്നു |

| 2.36 മി.മീ. | 100 |

| 1.18 മി.മീ. | 90-100 |

| 600 മൈക്രോൺ | 60-90 |

| 300 മൈക്രോൺ | 30-60 |

| 150 മൈക്രോൺ | 15-30 |

| 75 മൈക്രോൺ | 0-10 |

ജോയിന്റ് ഫില്ലിംഗ് മണലിൽ സിമൻറ് ഉപയോഗിക്കുന്നത് ഒരു സാധാരണ രീതിയായി ശുപാർശ ചെയ്യുന്നില്ല, കാരണം സിമൻറ് മണൽ എളുപ്പത്തിൽ നീക്കം ചെയ്യപ്പെടുന്ന ഭാഗങ്ങളായി വിഘടിക്കാൻ സാധ്യതയുണ്ട്.

ഈ മുട്ടയിടുന്ന കോഴ്സിന്റെ ശരാശരി കനം 20 മുതൽ 40 മില്ലിമീറ്റർ വരെയായിരിക്കും.

മണൽ അല്പം നനവുള്ളതായിരിക്കണം, ഈർപ്പം ഭാരം അനുസരിച്ച് 4 ശതമാനം ആയിരിക്കും.35

കളിമണ്ണ്, മണൽ എന്നിവയുടെ ഭാരം അനുസരിച്ച് അതിൽ 3 ശതമാനത്തിൽ കൂടരുത്, കൂടാതെ വസ്തുക്കൾ മാരകമായ ലവണങ്ങൾ അല്ലെങ്കിൽ മലിനീകരണം എന്നിവയിൽ നിന്ന് മുക്തമായിരിക്കും.

ബെഡിംഗ് ലെയറിന്റെ പൂർത്തിയായ ഉപരിതല ഡ്രോയിംഗുകളിൽ സൂചിപ്പിച്ചിരിക്കുന്നതുപോലെ ഡിസൈൻ പ്രൊഫൈലുമായി കൃത്യമായി പൊരുത്തപ്പെടും.

ബെഡ്ഡിംഗ് പാളികൾ സ്ഥാപിക്കുന്നതിനുമുമ്പ്, കോൺക്രീറ്റിന്റെ ഉപരിതല സ്വീപ്പ് ഉപയോഗിച്ച് മായ്ക്കണം.

ബെഡ്ഡിംഗ് ലെയറിന്റെ പൂർത്തിയായ പ്രതലത്തിൽ നടക്കാനോ വാഹനമോടിക്കാനോ അനുവദിക്കില്ല.

ബ്ലോക്കുകൾ ഇടുന്നത് കൃത്യമായി സൂചിപ്പിച്ച തലത്തിലും പ്രൊഫൈലിലും ഗല്ലി അറകളിലേക്ക് നല്ലൊരു ഉപരിതലത്തിലേക്ക് ഒഴുകുന്നത് ഉറപ്പുനൽകുന്ന രീതിയിലും ചെയ്യും.

ഗല്ലി അറകൾക്കും പരിശോധന കുഴികൾക്കും ചുറ്റും നടപ്പാതയ്ക്ക് മുകളിൽ സൂചിപ്പിച്ച ഘടകങ്ങളേക്കാൾ 5 മില്ലീമീറ്റർ ഉയരമുണ്ട്.

എഞ്ചിനീയർ നിർദ്ദേശിച്ച പാറ്റേൺ അല്ലെങ്കിൽ ഡിസൈനർ ശുപാർശ ചെയ്യുന്ന പാറ്റേണിലേക്ക് ബ്ലോക്കുകൾ സ്ഥാപിക്കും. ബ്ലോക്കുകൾ പരസ്പരം കഴിയുന്നത്ര ഇറുകിയതായിരിക്കും. പരമാവധി ജോയിന്റ് വീതി 4 മില്ലീമീറ്ററായി പരിമിതപ്പെടുത്തും.

കണക്ഷനുകളിലോ അരികുകളിലോ ഒഴികെ തകർന്ന ബ്ലോക്കുകൾ ഇടുന്നത് അനുവദനീയമല്ല. ഒരു ഉദ്ദേശ്യ തകർന്ന ബ്ലോക്കിന്റെ പരമാവധി നീളം 100 മില്ലീമീറ്ററാണ്. ബ്ലോക്കുകൾ തകർക്കുന്നത് “ബ്ലോക്ക് സ്പ്ലിറ്റർ” അല്ലെങ്കിൽ മെക്കാനിക്കൽ സോ ഉപയോഗിച്ചാണ് ചെയ്യുന്നത്.

സ്പെസിഫിക്കേഷൻ അനുസരിച്ച് മികച്ച കോണീയ മണൽ സന്ധികളിൽ തേയ്ക്കും, അതിനുശേഷം ശുദ്ധമായ പ്രതലത്തിൽ വൈബ്രേറ്റിംഗ് പ്ലേറ്റ് കോംപാക്റ്റർ ഉപയോഗിച്ച് കോംപാക്ഷൻ നടത്തും. ഒത്തുചേരുന്നതിനുശേഷം, വീണ്ടും നല്ല കോണീയ മണൽ സന്ധികളിൽ തേയ്ക്കും.

പൂർത്തിയായ ഉപരിതലത്തിനായുള്ള ഉപരിതല ടോളറൻസ് ഡിസൈൻ ലെവലിൽ നിന്ന് mm 10 മില്ലീമീറ്റർ ആയിരിക്കും.

അടിസ്ഥാന കോഴ്സിനുള്ള ഉപരിതല ടോളറൻസ് നാമനിർദ്ദേശം ചെയ്ത തലത്തിൽ നിന്ന് 0 മുതൽ +10 മില്ലിമീറ്റർ വരെയും 3 മീറ്റർ നേരായ അരികിൽ നിന്ന് 10 മില്ലീമീറ്റർ വ്യതിയാനവും ആയിരിക്കും.

നാമമാത്രമായ ലെവലിന്റെ 0 മുതൽ -20 മില്ലിമീറ്ററിനുള്ളിൽ ഉപ-ബേസ് ഉപരിതല ടോളറൻസ് ആയിരിക്കും.