ಭಾರತದಿಂದ ಮತ್ತು ಅದರ ಬಗ್ಗೆ ಪುಸ್ತಕಗಳು, ಆಡಿಯೋ, ವಿಡಿಯೋ ಮತ್ತು ಇತರ ವಸ್ತುಗಳ ಈ ಗ್ರಂಥಾಲಯವನ್ನು ಸಾರ್ವಜನಿಕ ಸಂಪನ್ಮೂಲವು ನಿರ್ವಹಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ವಹಿಸುತ್ತದೆ. ಈ ಗ್ರಂಥಾಲಯದ ಉದ್ದೇಶವು ವಿದ್ಯಾರ್ಥಿಗಳಿಗೆ ಮತ್ತು ಭಾರತದ ಆಜೀವ ಕಲಿಯುವವರಿಗೆ ಶಿಕ್ಷಣದ ಅನ್ವೇಷಣೆಯಲ್ಲಿ ಸಹಾಯ ಮಾಡುವುದು, ಇದರಿಂದಾಗಿ ಅವರು ತಮ್ಮ ಸ್ಥಾನಮಾನ ಮತ್ತು ಅವಕಾಶಗಳನ್ನು ಉತ್ತಮಗೊಳಿಸಬಹುದು ಮತ್ತು ತಮಗಾಗಿ ಮತ್ತು ಇತರರಿಗೆ ನ್ಯಾಯ, ಸಾಮಾಜಿಕ, ಆರ್ಥಿಕ ಮತ್ತು ರಾಜಕೀಯವನ್ನು ಭದ್ರಪಡಿಸಿಕೊಳ್ಳಬಹುದು.

ಈ ಐಟಂ ಅನ್ನು ವಾಣಿಜ್ಯೇತರ ಉದ್ದೇಶಗಳಿಗಾಗಿ ಪೋಸ್ಟ್ ಮಾಡಲಾಗಿದೆ ಮತ್ತು ಸಂಶೋಧನೆ ಸೇರಿದಂತೆ ಖಾಸಗಿ ಬಳಕೆಗಾಗಿ ಶೈಕ್ಷಣಿಕ ಮತ್ತು ಸಂಶೋಧನಾ ಸಾಮಗ್ರಿಗಳ ನ್ಯಾಯಯುತ ವ್ಯವಹಾರದ ಬಳಕೆಯನ್ನು ಸುಗಮಗೊಳಿಸುತ್ತದೆ, ಕೆಲಸದ ವಿಮರ್ಶೆ ಮತ್ತು ವಿಮರ್ಶೆ ಅಥವಾ ಇತರ ಕೃತಿಗಳ ವಿಮರ್ಶೆ ಮತ್ತು ಶಿಕ್ಷಕರು ಮತ್ತು ವಿದ್ಯಾರ್ಥಿಗಳು ಬೋಧನೆಯ ಸಂದರ್ಭದಲ್ಲಿ ಸಂತಾನೋತ್ಪತ್ತಿ ಮಾಡುತ್ತಾರೆ. ಈ ಅನೇಕ ವಸ್ತುಗಳು ಭಾರತದ ಗ್ರಂಥಾಲಯಗಳಲ್ಲಿ ಲಭ್ಯವಿಲ್ಲ ಅಥವಾ ಪ್ರವೇಶಿಸಲಾಗುವುದಿಲ್ಲ, ವಿಶೇಷವಾಗಿ ಕೆಲವು ಬಡ ರಾಜ್ಯಗಳಲ್ಲಿ ಮತ್ತು ಈ ಸಂಗ್ರಹವು ಜ್ಞಾನದ ಪ್ರವೇಶದಲ್ಲಿ ಇರುವ ಪ್ರಮುಖ ಅಂತರವನ್ನು ತುಂಬಲು ಪ್ರಯತ್ನಿಸುತ್ತದೆ.

ನಾವು ಸಂಗ್ರಹಿಸುವ ಇತರ ಸಂಗ್ರಹಣೆಗಳಿಗಾಗಿ ಮತ್ತು ಹೆಚ್ಚಿನ ಮಾಹಿತಿಗಾಗಿ, ದಯವಿಟ್ಟು ಭೇಟಿ ನೀಡಿಭಾರತ್ ಏಕ್ ಖೋಜ್ ಪುಟ. ಜೈ ಜ್ಞಾನ!

ಐಆರ್ಸಿ: ಎಸ್ಪಿ: 63-2004

ಇವರಿಂದ ಪ್ರಕಟಿಸಲಾಗಿದೆ

ಭಾರತೀಯ ರಸ್ತೆಗಳು ಕಾಂಗ್ರೆಸ್

ಜಮ್ನಗರ್ ಹೌಸ್, ಶಹಜಹಾನ್ ರಸ್ತೆ,

ನವದೆಹಲಿ -110011

2004

ಬೆಲೆ ರೂ. 200 / -

(ಜೊತೆಗೆ ಪ್ಯಾಕಿಂಗ್ ಮತ್ತು ಅಂಚೆ)

ಹೈವೇಸ್ ಸ್ಪೆಸಿಫಿಕೇಶನ್ಸ್ ಮತ್ತು ಸ್ಟ್ಯಾಂಡರ್ಡ್ಸ್ ಕಮಿಟಿಯ ಪರ್ಸನಲ್

(22.5.2004 ರಂತೆ)

| 1. | Indu Prakash* (Convenor) |

Director General (Road Development) & Spl. Secretary to the Govt. of India, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 2. | G. Sharan (Co-Convenor) |

Chief Engineer (R&B) S&R, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 3. | The Chief Engineer (R&B) S&R (Member-Secretary) |

(G. Sharan) Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| Member | ||

| 4. | A.P. Bahadur | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 5. | P.K. Chakrabarty | Chief General Manager (NS), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 6. | P.K. Datta | Executive Director, Consulting Engg. Services (I) Pvt. Ltd., 57, Nehru Place, New Delhi-110019 |

| 7. | J.P. Desai | Sr. Vice-President (Tech. Ser.), Gujarat Ambuja Cements Ltd., Ambuja House, Ishwarbhuwan Road, Navrangpura, Ahmedabad-380009 |

| 8. | Dr. S.L. Dhingra | Professor, Transportation System, Civil Engg. Department, Indian Institute of Technology, Mumbai, Powai, Mumbai-400076 |

| 9. | D.P. Gupta | DG(RD) (Retd.), E-44, Greater Kailash (Part I) Enclave, New Delhi-110048 |

| 10. | S.K. Gupta | Chief Engineer, PWD, Almora |

| 11. | R.K. Jain | Chief Engineer (Retd.), House No. 452, Sector 14, Sonepat-131001 |

| 12. | Dr. S.S. Jain | Professor & Coordinator (COTE), Deptt. of Civil Engg., Indian Institute of Technology, Roorkee, Roorkee-247667 |

| 13. | Dr. L.R. Kadiyali | Chief Executive, L.R. Kadiyali & Associates, X-15 (First Floor), Hauz Khas, New Delhi-110016 |

| 14. | Prabha Kant Katare | Joint Director (PI), National Rural Road Dev. Agency (Min. of Rural Dev.) NBCC Tower, 5th Floor, Bhikaji Cama Place, New Delhi-110066 |

| 15. | J.B. Mathur | Chief Engineer (Retd.), H. No. 77, 1st Floor, Sector 15A, Distt. Gautam Budh Nagar, Noida-201301i |

| 16. | H.L. Mina | Chief Engineer-cum-Addl. Secy. to the Govt. of Rajasthan, P.W.D., Jacob Road, Jaipur-302006 |

| 17. | S.S. Momin | Secretary (Works), Maharashtra P.W.D., Mantralaya, Mumbai-400032 |

| 18. | A.B. Pawar | Secretary (Works) (Retd.), C-58, Abhimanshree Housing Society, Off Pashan Road, Pune-411008 |

| 19. | Dr. Gopal Ranjan | Director, College of Engg.,.Roorkee, Post Box No. 27, K.M. Roorkee-Hardwar Road, Vardhman Puram, Roorkee-247667 |

| 20. | S.S. Rathore | Secretary to the Govt. of Gujarat, R&B Department, Block No. 14/1, Sardar Bhavan, Sachivalaya, Gandhinagar-382010 |

| 21. | Arghya Pradip Saha | Sr. Consultant, M-504, Habitat (Highway) CGHS, B-19, Vasundhra Enclave, Delhi |

| 22. | S.C. Sharma | DG(RD) & AS, MORT&H (Retd.), 175, Vigyapan Lok, 15, Mayur Vihar Phase-I Extn. (Near Samaehar Apartments), Delhi-110091 |

| 23. | Prof. P.K. Sikdar | Director, Central Road Research Institute, P.O. CRRI, Delhi-Mathura Road, New Delhi-110020 |

| 24. | Dr. C.K. Singh | Engineer-in-Chief-cum-Addl. Comm-cum.-Spl. Secy. (Retd.), House No. M-10 (D.S.) Hermu Housing Colony, Main Hermu Road, Ranchi (Jharkhand) |

| 25. | Nirmal Jit Singh | Member (Tech.), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 26. | A.V. Sinha | Chief General Manager, National Highways Authority of India, Plot No. G/5-6, Sector 10 Dwarka, New Delhi-110045 |

| 27. | N.K. Sinha | DG(RD & SS, MORT&H (Retd.), G-1365, Ground Floor, Chittranjan Park, New Delhi-110019 |

| 28. | V.K. Sinha | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 29. | K.K. Sarin | DG(RD) & AS, MOST (Retd.), S-108, Panehshila Park, New Delhi-110017 |

| 30. | T.P. Velayudhan | Addl. D.G.B.R., Directorate General Border Roads, Seema Sadak Bhavan, Ring Road, Delhi Cantt., New Delhi-110010 |

| 31. | Maj. V.C. Verma | Executive Director-Marketing, Oriental Structural Engrs. Pvt. Ltd., 21, Commercial Complex, Maleha Marg, Diplomatic Enel., New Delhi-110021 |

| 32. | The Chief Engineer (NH) | (B. Prabhakar Rao), R&B Department, Errum Manzil, Hyderabad-500082ii |

| 33. | The Chief Engineer (Plg.) | (S.B. Basu), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 34. | The Chief Engineer (Mech.) | (V.K. Saehdev), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 35. | The Chief Engineer (Mech.) | PWD, G Block, 4th Floor, Writers’ Building, Kolkata-700001 |

| 36. | The Chief Engineer (NH) | (Ratnakar Dash), Sachivalaya Marg, Unit IV, Bhubaneswar-751001 Distt. Khurdha (Orissa) |

| 37. | The Engineer-in-Chief | U.P. P.W.D., 96, M.G. Road, Lucknow-226001 |

| 38. | The Chief Engineer | National Highways, PWD Annexe, K.R. Circle, Bangalore-560001 |

| Ex-Officio Members | ||

| 39. |

President, Indian Road Congress | (S.S. Momin), Secretary (Works), PWD Sachivalaya, Mumbai-400032 |

| 40. | The Director General (Road Development) & Special Secretary |

(Indu Prakash), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 41. | Secretary,Indian Roads Congress | (R.S. Sharma), Indian Roads Congress, Jamnagar House, New Delhi-110011 |

| Corresponding Members | ||

| 1. | M.K. Agarwal | Engineer-in-Chief, Haryana PWD (Retd.) House No. 40, Sector 16, Panchkula-134113 |

| 2. | Dr. C.E.G. Justo | Emeritus Fellow, 334, 25th Cross, 14th Main, Banashankari, 2nd Stage, Bangalore-560070 |

| 3. | M.D. Khattar | Executive Director, Hindustan Construction Co. Ltd., Hineon House, Lal Bahadur Shastri Marg. Vikhroli (W), Mumbai-400083 |

| 4. | Sunny C. Madathil | Director (Project), Bhagheeratha Engg. Ltd., 132, Panampily Avenue, Cochin-682036 |

| 5. | N.V. Merani | Principal Secretary, Maharashtra PWD (Retd.), A-47/1344, Adarsh Nagar, Worli, Mumbai-400025iii |

* ಎಡಿಜಿ (ರಿ) ಸ್ಥಾನದಲ್ಲಿಲ್ಲದ ಕಾರಣ ಸಭೆಯ ಅಧ್ಯಕ್ಷತೆಯನ್ನು ಶ್ರೀ ಇಂದೂ ಪ್ರಕಾಶ್, ಡಿಜಿ (ಆರ್ಡಿ) ಮತ್ತು ಎಸ್ಪಿಎಲ್ ವಹಿಸಿದ್ದರು. ಸರ್ಕಾರದ ಕಾರ್ಯದರ್ಶಿ ಭಾರತದ, MORT & H.

ಇಂಟರ್ಲಾಕಿಂಗ್ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ ಪೇವ್ಮೆಂಟ್ಗಳ ಬಳಕೆಗಾಗಿ ಮಾರ್ಗಸೂಚಿಗಳು

ರಿಜಿಡ್ ಪಾದಚಾರಿ ಸಮಿತಿ (ಎಚ್ -5) ತನ್ನ ನವೆಂಬರ್ 28, 2003 ರಂದು ನಡೆದ ಸಭೆಯಲ್ಲಿ ಇಂಟರ್ಲಾಕಿಂಗ್ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಬಳಕೆಗಾಗಿ ಕರಡು ಮಾರ್ಗಸೂಚಿಗಳನ್ನು ಚರ್ಚಿಸಿತು ಮತ್ತು ಸುಧಾರಿಸಲು ಸದಸ್ಯರು ನೀಡಿದ ಸಲಹೆಗಳ ಬೆಳಕಿನಲ್ಲಿ ಮಾರ್ಪಡಿಸಿದ ದಾಖಲೆಯನ್ನು ಮರುಬಳಕೆ ಮಾಡಲು ಬಯಸಿದೆ. ಡಾಕ್ಯುಮೆಂಟ್. ಅದರಂತೆ, ಮಾರ್ಪಡಿಸಿದ ದಾಖಲೆಯನ್ನು ಮಾರ್ಚ್ 8, 2004 ರಂದು ನಡೆದ H-5 ಸಮಿತಿಯ (ಸಿಬ್ಬಂದಿ ಕೆಳಗೆ ನೀಡಲಾಗಿದೆ) ಸಭೆಯಲ್ಲಿ ಪ್ರಸಾರ ಮಾಡಲಾಯಿತು ಮತ್ತು ಚರ್ಚಿಸಲಾಯಿತು ಮತ್ತು ಕೆಲವು ಮಾರ್ಪಾಡುಗಳೊಂದಿಗೆ ಡಾಕ್ಯುಮೆಂಟ್ ಅನ್ನು ಅನುಮೋದಿಸಲಾಯಿತು:

| Rigid Pavement Committee (H-5) | |

| Dr. L.R. Kadiyali | Convenor |

| The CE (R&B) S&R, MORT&H (G. Sharan) |

Co-Convenor |

| M.C. Venkatesha | Member-Secretary |

| Members | |

| H.S. Chahal | S.C. Sharma |

| M.L.N. Chary | Brajendra Singh |

| R.P. Indoria | V.K. Sinha |

| R.K. Jain | Dr. R.M. Vasan |

| Dr. B.B. Pandey | A Rep. of MSRDC (P.D. Kulkarni) |

| Y.R. Phull | A Rep. of DGBR (M.S. Sodhi) |

| S.P. Rastogi | A Rep. of NCC&BM (R.C. Wason) |

| S.M. Sabnis | A Rep. of CRRI (Satandar Kumar) |

| Director, HRS (K. Thangarasu) | |

| Ex-Officio Members | |

| President, IRC (S.S. Momin) |

DG(RD) & SS (Indu Prakash) |

| Secretary, IRC (R.S. Sharma) |

|

| Corresponding Members | |

| K.B. Bhaumik | Prof. K.V. Krishna Rao |

| D.C. De | A.U. Ravi Shankar |

| Dr. (Mrs.) Vandana Tare1 | |

ಕರಡನ್ನು ಹೆದ್ದಾರಿಗಳ ವಿಶೇಷಣಗಳು ಮತ್ತು ಗುಣಮಟ್ಟ ಸಮಿತಿಯು 2004 ರ ಮೇ 22 ರಂದು ನಡೆದ ಸಭೆಯಲ್ಲಿ ಚರ್ಚಿಸಿತು ಮತ್ತು ಅದರ ಸದಸ್ಯರು ಮಾಡಿದ ಕಾಮೆಂಟ್ಗಳ ಬೆಳಕಿನಲ್ಲಿ ಕರಡುಗಳನ್ನು ಮಾರ್ಪಾಡುಗಳಿಗೆ ಒಳಪಡಿಸಲಾಯಿತು. ಕನ್ವೀನರ್, ಹೆಚ್ -5 ಸಮಿತಿಯಿಂದ ಪಡೆದ ಮಾರ್ಪಡಿಸಿದ ದಾಖಲೆಯನ್ನು 2004 ರ ಮೇ 25 ರಂದು ನಡೆದ ಸಭೆಯಲ್ಲಿ ಕಾರ್ಯಕಾರಿ ಸಮಿತಿಯ ಮುಂದೆ ಇರಿಸಲಾಯಿತು. ಕಾರ್ಯಕಾರಿ ಸಮಿತಿಯು ಕೌನ್ಸಿಲ್ ಮುಂದೆ ಇಡಲು ಮಾರ್ಗಸೂಚಿಗಳನ್ನು ಪರಿಗಣಿಸಿತು. ಕೌನ್ಸಿಲ್ ಜೂನ್ 12, 2004 ರಂದು ನೈನಿತಾಲ್ (ಉತ್ತರಾಂಚಲ್) ನಲ್ಲಿ ನಡೆದ ತನ್ನ 172 ನೇ ಸಭೆಯಲ್ಲಿ ಭಾಗವಹಿಸುವವರು ನೀಡಿದ ಕಾಮೆಂಟ್ಗಳು / ಸಲಹೆಗಳ ಬೆಳಕಿನಲ್ಲಿ ಮಾರ್ಪಾಡಿಗೆ ಒಳಪಟ್ಟು ಪ್ರಕಟಣೆಗಾಗಿ ಡಾಕ್ಯುಮೆಂಟ್ ಅನ್ನು ಅನುಮೋದಿಸಿತು. ಡಾಕ್ಯುಮೆಂಟ್ ಅನ್ನು ಡಾ.ಎಲ್.ಆರ್. ಕಡಿಯಾಲಿ, ಕನ್ವೀನರ್, ಎಚ್ -5 ಸಮಿತಿ.

ಇಂಟರ್ಲಾಕಿಂಗ್ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳನ್ನು ಹಲವಾರು ದೇಶಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತಿದೆ. ಅವುಗಳ ಅನುಕೂಲಗಳು ಮತ್ತು ಬಳಕೆಯ ಸಾಮರ್ಥ್ಯವನ್ನು ಪರಿಗಣಿಸಿ, ಅಂತಹ ಪಾದಚಾರಿಗಳ ವಿನ್ಯಾಸ ಮತ್ತು ನಿರ್ಮಾಣಕ್ಕಾಗಿ ಮಾರ್ಗಸೂಚಿಗಳನ್ನು ಸಿದ್ಧಪಡಿಸಲಾಗಿದೆ, ಸೂಚಿಸಲಾದ ಅಪ್ಲಿಕೇಶನ್ಗಳು, ವಿನ್ಯಾಸ ಕ್ಯಾಟಲಾಗ್ಗಳು, ನಿರ್ಮಾಣ ಅಭ್ಯಾಸಗಳು ಮತ್ತು ಅವುಗಳ ಬಳಕೆಗಾಗಿ ವಿಶೇಷಣಗಳನ್ನು ನೀಡುತ್ತದೆ.

ಇಂಟರ್ಲಾಕಿಂಗ್ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳು ಹಲವಾರು ಸಂದರ್ಭಗಳಲ್ಲಿ ಅನ್ವಯಗಳನ್ನು ಹೊಂದಿರುವುದು ಕಂಡುಬಂದಿದೆ. ಉದಾಹರಣೆಗೆ:

ಇಂಟರ್ಲಾಕಿಂಗ್ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಅನುಕೂಲಗಳು ಮತ್ತು ಮಿತಿಗಳು.

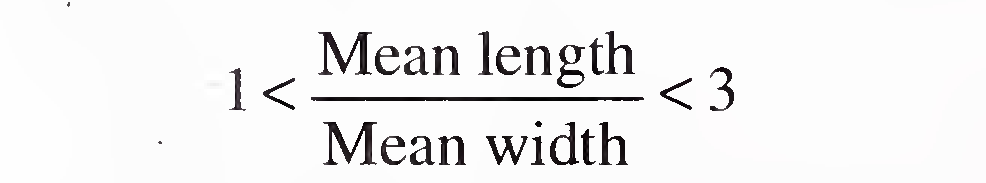

ಅಂಜೂರ 1 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ಬ್ಲಾಕ್ಗಳನ್ನು ಅಡ್ಡಲಾಗಿ ಮತ್ತು ಲಂಬವಾಗಿ ಇಂಟರ್ಲಾಕ್ ಮಾಡಬಹುದು.

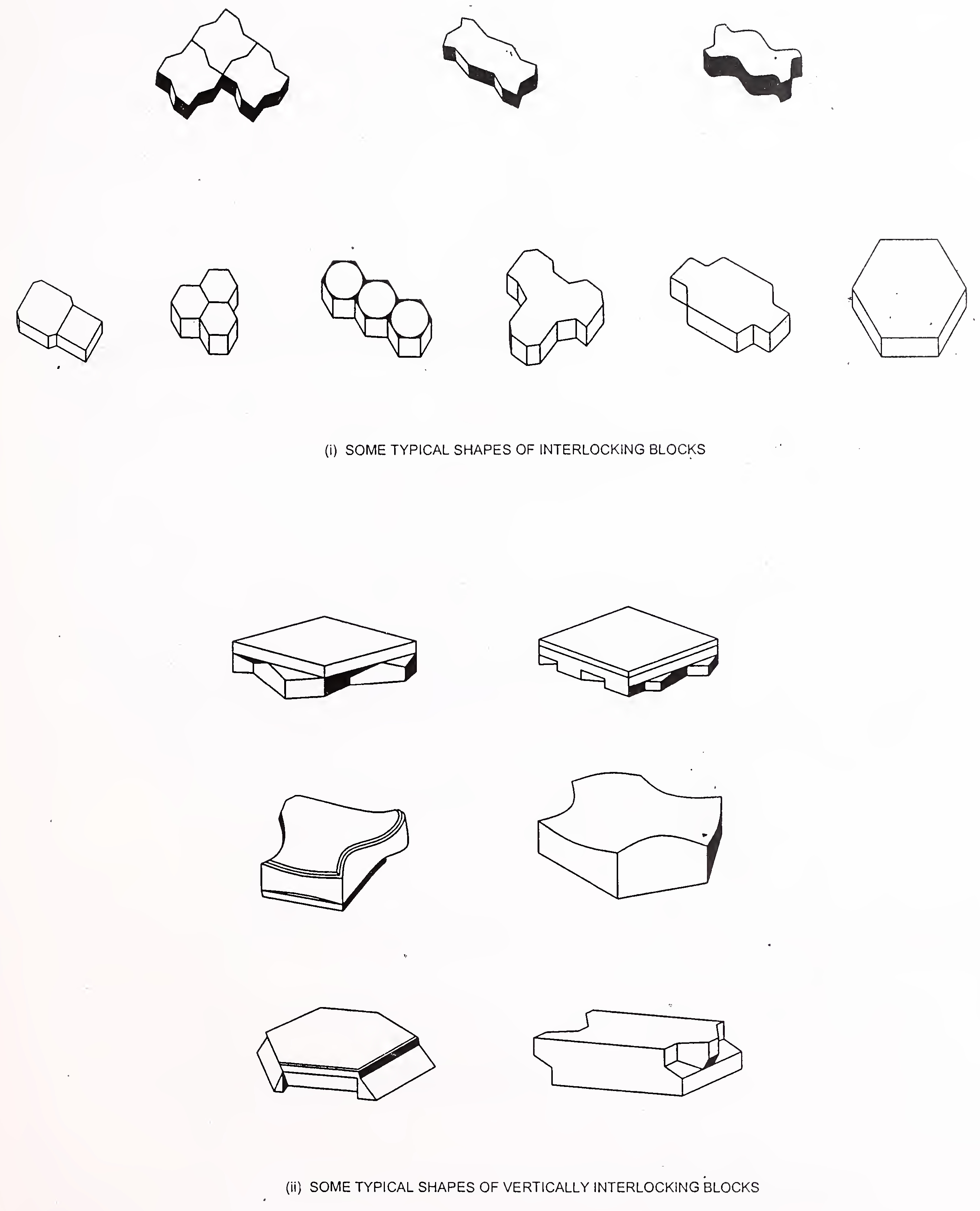

ಪ್ರಸ್ತುತ ದಿನದ ಇಂಟರ್ಲಾಕಿಂಗ್ ಬ್ಲಾಕ್ಗಳು ಅವುಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಗಮನಿಸಿದ ನಂತರ ಆಕಾರದಲ್ಲಿ ವಿಕಸನಗೊಂಡಿವೆ. ಬ್ಲಾಕ್ಗಳ ಆಕಾರದ ವಿಕಾಸದ ಮೂರು ಹಂತಗಳನ್ನು ಚಿತ್ರ 2 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಚಿತ್ರ 2 (i) ನಲ್ಲಿ ತೋರಿಸಿರುವ ಆಯತಾಕಾರದ ಆಕಾರವು ಕಲ್ಲಿನ ಸೆಟ್ ಬ್ಲಾಕ್ಗಳನ್ನು ಅನುಕರಿಸಲು ಉದ್ದೇಶಿಸಲಾದ ಆಕಾರವಾಗಿದೆ. ಅಂಜೂರ 2 (ii) ನಲ್ಲಿ ತೋರಿಸಿರುವ ಆಕಾರವು ಪಕ್ಕದ ಬ್ಲಾಕ್ಗಳ ನಡುವೆ ಉತ್ತಮ ಸಂಪರ್ಕಕ್ಕಾಗಿ ಅನೇಕ ಡೆಂಟೇಟೆಡ್ ಮುಖಗಳನ್ನು ಹೊಂದಿರುವ ಸುಧಾರಿತ ಆವೃತ್ತಿಯಾಗಿದ್ದು, ಇದರಿಂದಾಗಿ ಇಂಟರ್ಲಾಕಿಂಗ್ ಪರಿಣಾಮ ಮತ್ತು ಅವುಗಳ ನಡುವಿನ ಘರ್ಷಣೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಇದು ಬ್ಲಾಕ್ ವ್ಯವಸ್ಥೆಯ ಬರಿಯ ಬಲವನ್ನು ಹೆಚ್ಚಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಹೀಗಾಗಿ ಲೋಡ್ ಪ್ರಸರಣ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಚಿತ್ರ 2 (iii) ನಲ್ಲಿ ತೋರಿಸಿರುವ ಬ್ಲಾಕ್ ಡೆಂಟೇಟೆಡ್ ಆಯತಾಕಾರದ ಬ್ಲಾಕ್ಗಿಂತ ಹೆಚ್ಚಿನ ಸುಧಾರಣೆಯಾಗಿದೆ. ಅಂಜೂರ 2 (iv) ನಲ್ಲಿ ತೋರಿಸಿರುವ ಬ್ಲಾಕ್ ಇನ್ನೂ ಉತ್ತಮ ಇಂಟರ್ಲಾಕ್ ನೀಡುತ್ತದೆ ಮತ್ತು ಸಂಪೂರ್ಣ ಯಾಂತ್ರಿಕೃತ ನೆಲಗಟ್ಟಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

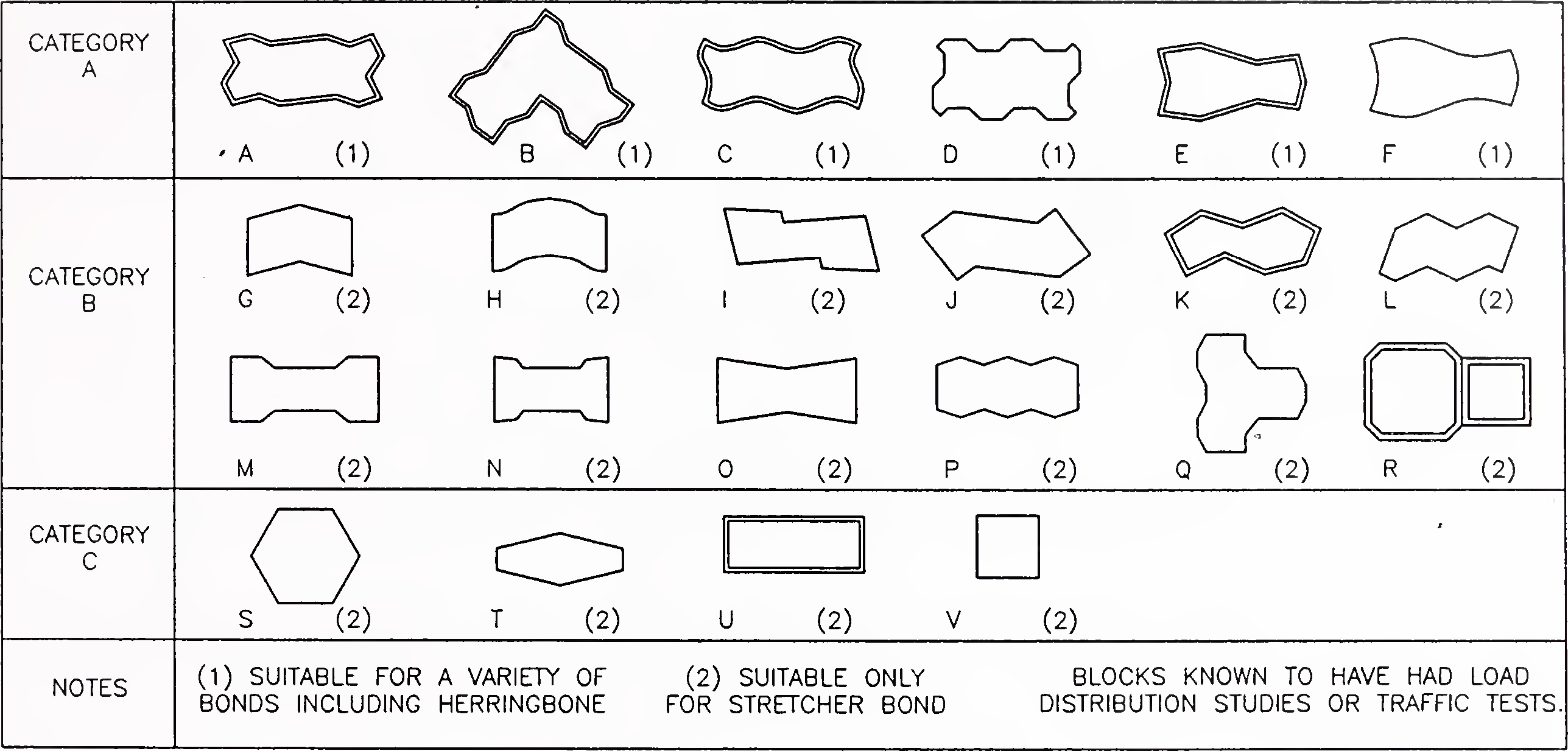

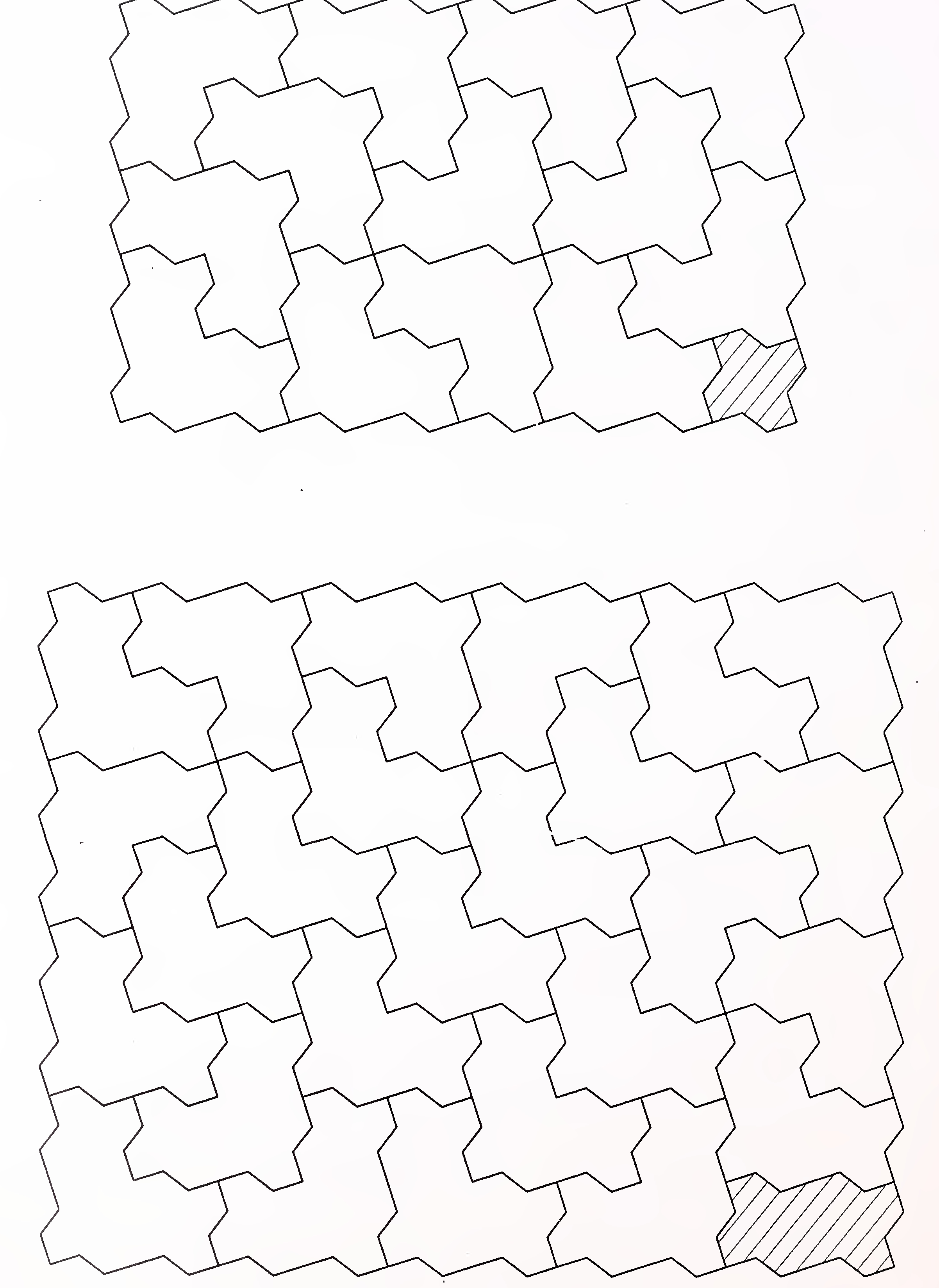

ಅಂಜೂರ 3 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ಡೆಂಟೇಟೆಡ್ ಬ್ಲಾಕ್ಗಳನ್ನು ಮತ್ತಷ್ಟು ವರ್ಗೀಕರಿಸಬಹುದು:

| ವರ್ಗ ಎ: | ಡೆಂಟೇಟೆಡ್ ಘಟಕಗಳನ್ನು ನಾಲ್ಕು ಮುಖಗಳ ಮೇಲೆ ಪರಸ್ಪರ ಕೀಲಿ ಮಾಡಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ ಮತ್ತು ಅವುಗಳ ಯೋಜನೆ ಜ್ಯಾಮಿತಿಯಿಂದ ಒಟ್ಟಿಗೆ ಕೀಲಿ ಮಾಡಿದಾಗ, ಜಂಟಿ ವಿಸ್ತರಣೆಯನ್ನು ವಿರೋಧಿಸುತ್ತದೆ. ಈ ಬ್ಲಾಕ್ಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಹೆರಿಂಗ್ಬೋನ್ ಬಾಂಡ್ ಮಾದರಿಯಲ್ಲಿ ಹಾಕುವ ಸಾಮರ್ಥ್ಯವಿದೆ (ವಿಭಾಗ 8 ರಲ್ಲಿ ವಿವರಿಸಿದಂತೆ). |

| ವರ್ಗ ಬಿ: | ಈ ಬ್ಲಾಕ್ಗಳನ್ನು ಕೇವಲ ಎರಡು ಬದಿಗಳಲ್ಲಿ ಡೆಂಟೇಟ್ ಮಾಡಲಾಗಿದೆ. ಇಡುವ ಅವುಗಳ ಆಯಾಮದ ನಿಖರತೆಯು ಇತರ ಮುಖಗಳ ಮೇಲೆ ಇಂಟರ್ಲಾಕ್ ಪರಿಣಾಮವನ್ನು ತರಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಕೆಲವು ಹೊರತುಪಡಿಸಿ, ವಿಭಾಗ 8 ರಲ್ಲಿ ವಿವರಿಸಿದಂತೆ, ಈ ಬ್ಲಾಕ್ಗಳನ್ನು ಸ್ಟ್ರೆಚರ್ ಬಾಂಡ್ನಲ್ಲಿ ಮಾತ್ರ ಹಾಕಬಹುದು. |

| ವರ್ಗ ಸಿ: | ಇವುಗಳು ಡೆಂಟೇಟೆಡ್ ಪ್ರಕಾರವಲ್ಲ ಆದರೆ ಇಂಟರ್ಲಾಕಿಂಗ್ ಪರಿಣಾಮಕ್ಕಾಗಿ ಆಯಾಮದ ನಿಖರತೆಯನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಈ ಬ್ಲಾಕ್ಗಳನ್ನು ಸ್ಟ್ರೆಚರ್ ಬಂಧದಲ್ಲಿ ಮಾತ್ರ ಹಾಕಬಹುದು. |

ಪ್ರಪಂಚದ ವಿವಿಧ ಭಾಗಗಳಲ್ಲಿ ಬಳಸಲಾಗುವ ಬ್ಲಾಕ್ಗಳ ಒಟ್ಟಾರೆ ಆಯಾಮವು ಈ ಕೆಳಗಿನಂತಿರುತ್ತದೆ:

ಮೇಲಿನ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ: 5,000 ರಿಂದ 60,000 ಮಿ.ಮೀ.2

ಅಡ್ಡ ಆಯಾಮ ಮೀರಬಾರದು: 28 ಸೆಂ

ದಪ್ಪ: 60 ರಿಂದ 140 ಮಿ.ಮೀ.

ಉದ್ದ / ದಪ್ಪ: 4

ಮೇಲೆ ವಿವರಿಸಿದ ನಿಯಮಿತ ಬ್ಲಾಕ್ಗಳ ಜೊತೆಗೆ, ನೆಲಗಟ್ಟಿನ ಉದ್ದೇಶಕ್ಕಾಗಿ ಅರ್ಧ ಗಾತ್ರದ ಪೂರಕ ಬ್ಲಾಕ್ಗಳು ಬೇಕಾಗುತ್ತವೆ. ಆಯತಾಕಾರದ ಬ್ಲಾಕ್ಗಳ ಸಂದರ್ಭದಲ್ಲಿ, ಇತರ ವರ್ಗದ ಬ್ಲಾಕ್ಗಳಿಗಿಂತ ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ಅರ್ಧ ಬ್ಲಾಕ್ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.4

ಅಂಜೂರ 1. ಇಂಟರ್ಲಾಕಿಂಗ್ ಬ್ಲಾಕ್ಗಳ ಕೆಲವು ಆಕಾರಗಳು5

ಅಂಜೂರ 2. ಬ್ಲಾಕ್ಗಳ ಮೂಲ ಆಕಾರಗಳು6

ಅಂಜೂರ 3. ವಿವಿಧ ವರ್ಗಗಳ ಬ್ಲಾಕ್ಗಳು

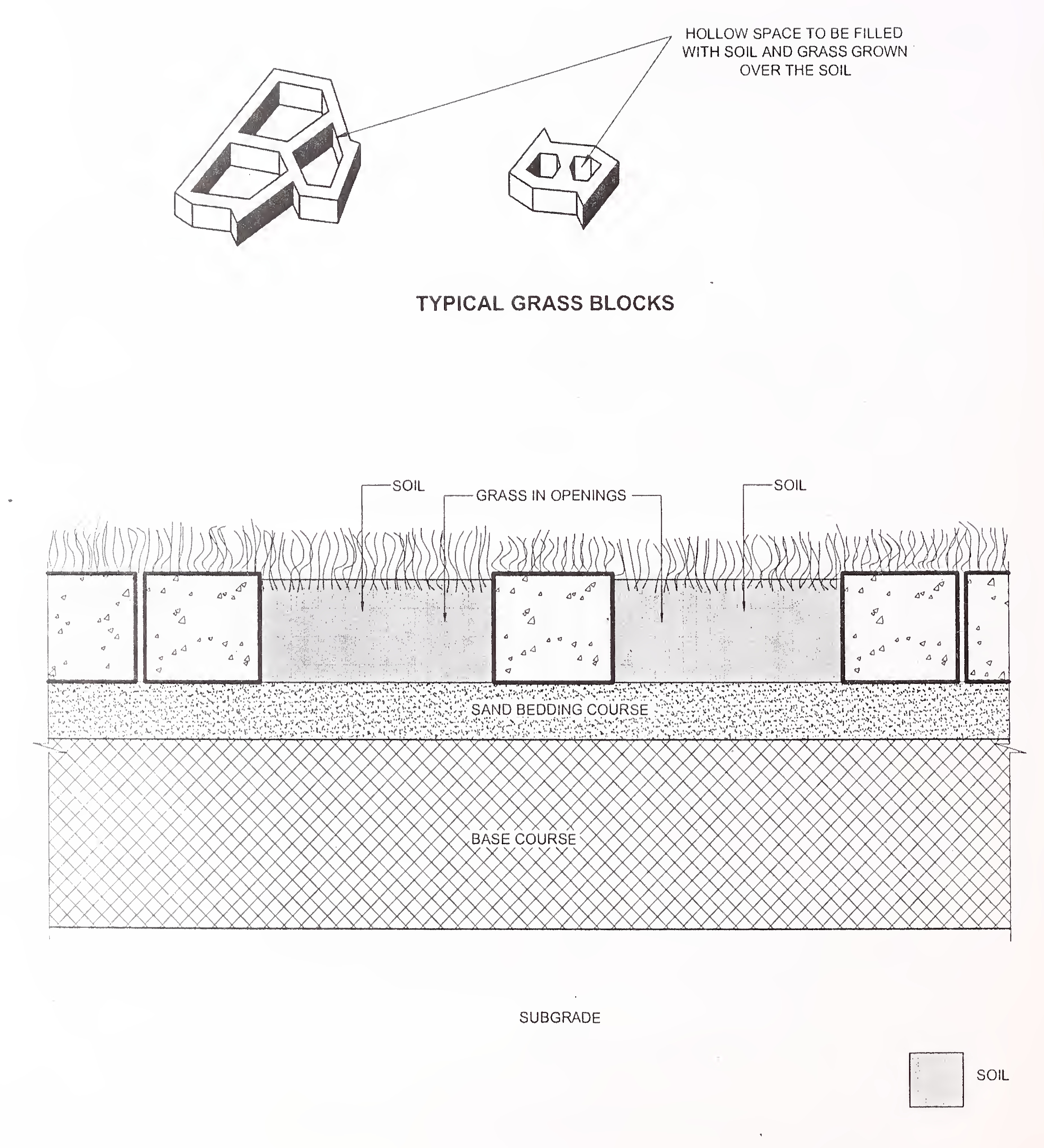

ವಿಶೇಷ ಹುಲ್ಲು ನಿರ್ಬಂಧಗಳು

ಸುಸಜ್ಜಿತ ಪ್ರದೇಶಗಳ ಸೌಂದರ್ಯದ ನೋಟವನ್ನು ಸುಧಾರಿಸಲು, ವಾಸ್ತುಶಿಲ್ಪಿಗಳು ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸುತ್ತಿದ್ದಾರೆ. ಸಾಂಪ್ರದಾಯಿಕ ಕಾಂಕ್ರೀಟ್ ಪಾದಚಾರಿ ಮಾರ್ಗದಲ್ಲಿ ರೂಪುಗೊಂಡ ದೊಡ್ಡ ಅಡ್ಡ ಕೀಲುಗಳು ರಚಿಸಿದ ಕಠೋರತೆಯನ್ನು ಹಲವಾರು ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳು ಮತ್ತು ಅವುಗಳ ಕೀಲುಗಳು ಕರಗಿಸುತ್ತವೆ.

ಸೌಂದರ್ಯಶಾಸ್ತ್ರವನ್ನು ಮತ್ತಷ್ಟು ಸುಧಾರಿಸಲು, ಹುಲ್ಲಿನ ಬ್ಲಾಕ್ಗಳನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಲಾಗಿದೆ. ಗ್ರಿಡ್ ರಚನೆಯಲ್ಲಿ ಇವುಗಳನ್ನು ನಿರ್ಮಿಸಿದಾಗ ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ಹುಲ್ಲು ಬೆಳೆಯಲು ಪಾದಚಾರಿ ಜಾಗವನ್ನು ಅನುಮತಿಸುತ್ತದೆ. ಇವುಗಳು ನಡಿಗೆ ಮಾರ್ಗಗಳು, ಡ್ರೈವಾಲ್ಗಳು ಇತ್ಯಾದಿಗಳಿಗೆ ಸೂಕ್ತವಾಗಿವೆ. ಬಣ್ಣದ ಬ್ಲಾಕ್ಗಳು ಸಹ ಸೌಂದರ್ಯದ ಸೌಂದರ್ಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತವೆ.

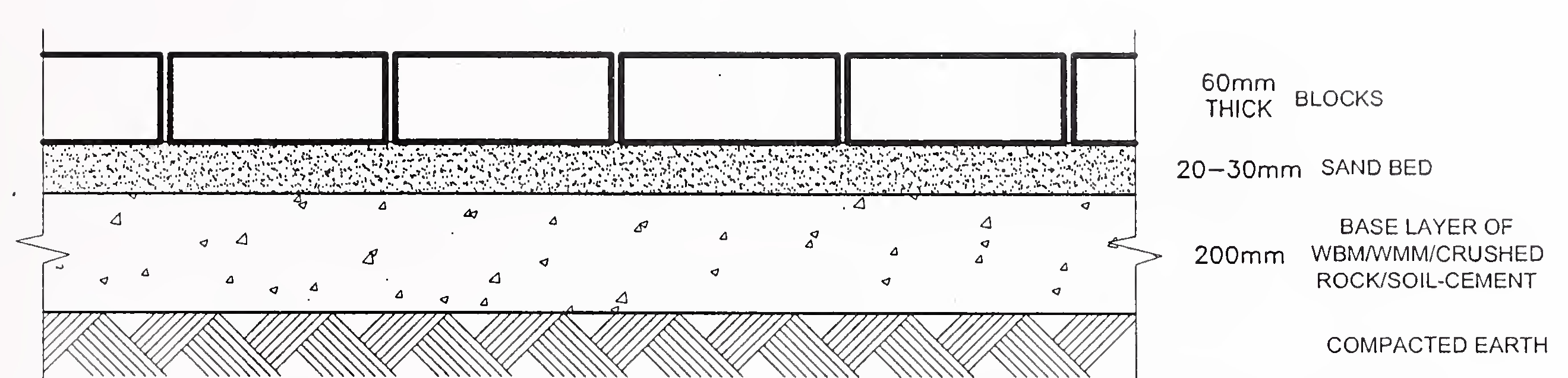

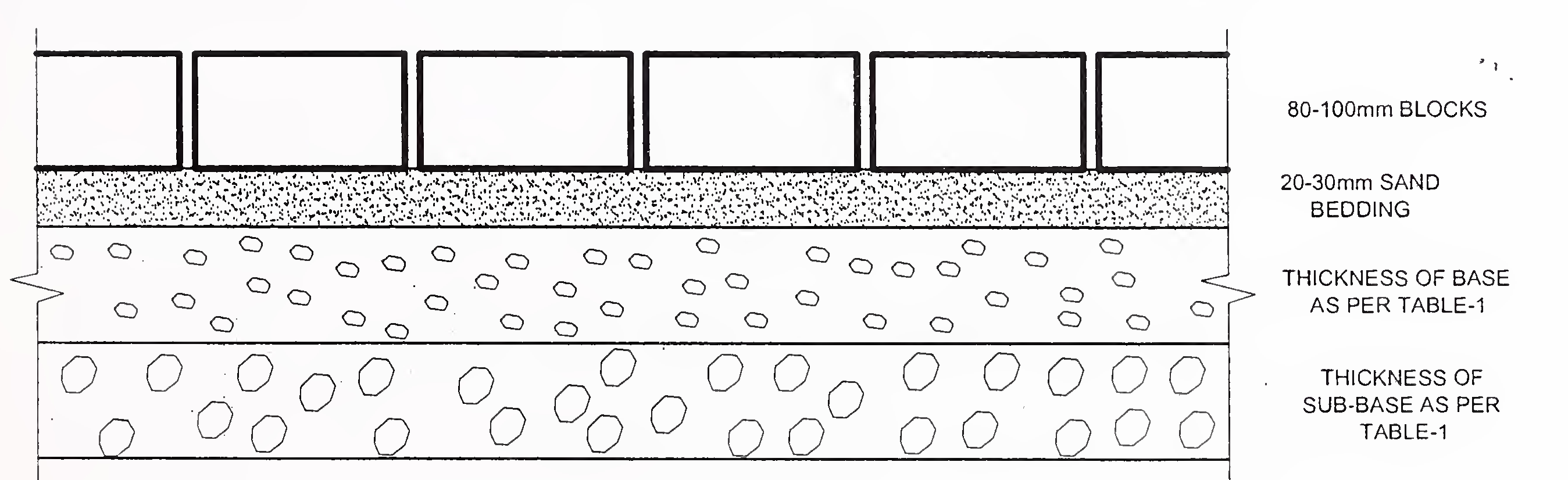

ಪಾದಚಾರಿಗಳ ಮೇಲ್ಭಾಗವನ್ನು ಧರಿಸಿರುವ ಭಾಗವನ್ನು ಹೊರತುಪಡಿಸಿ, ಬೇಸ್ ಮತ್ತು ಉಪ-ಬೇಸ್ ಪದರಗಳು ಸಾಂಪ್ರದಾಯಿಕ ಹೊಂದಿಕೊಳ್ಳುವ ಅಥವಾ ಕಟ್ಟುನಿಟ್ಟಾದ ಪಾದಚಾರಿ ಮಾರ್ಗವನ್ನು ಹೋಲುತ್ತವೆ. ಅವುಗಳ ಮೇಲೆ ಬರುವ ಹೊರೆಗೆ ಅನುಗುಣವಾಗಿ, ಪಾದಚಾರಿಗಳ ಸಂಯೋಜನೆಯು ಭಿನ್ನವಾಗಿರುತ್ತದೆ.

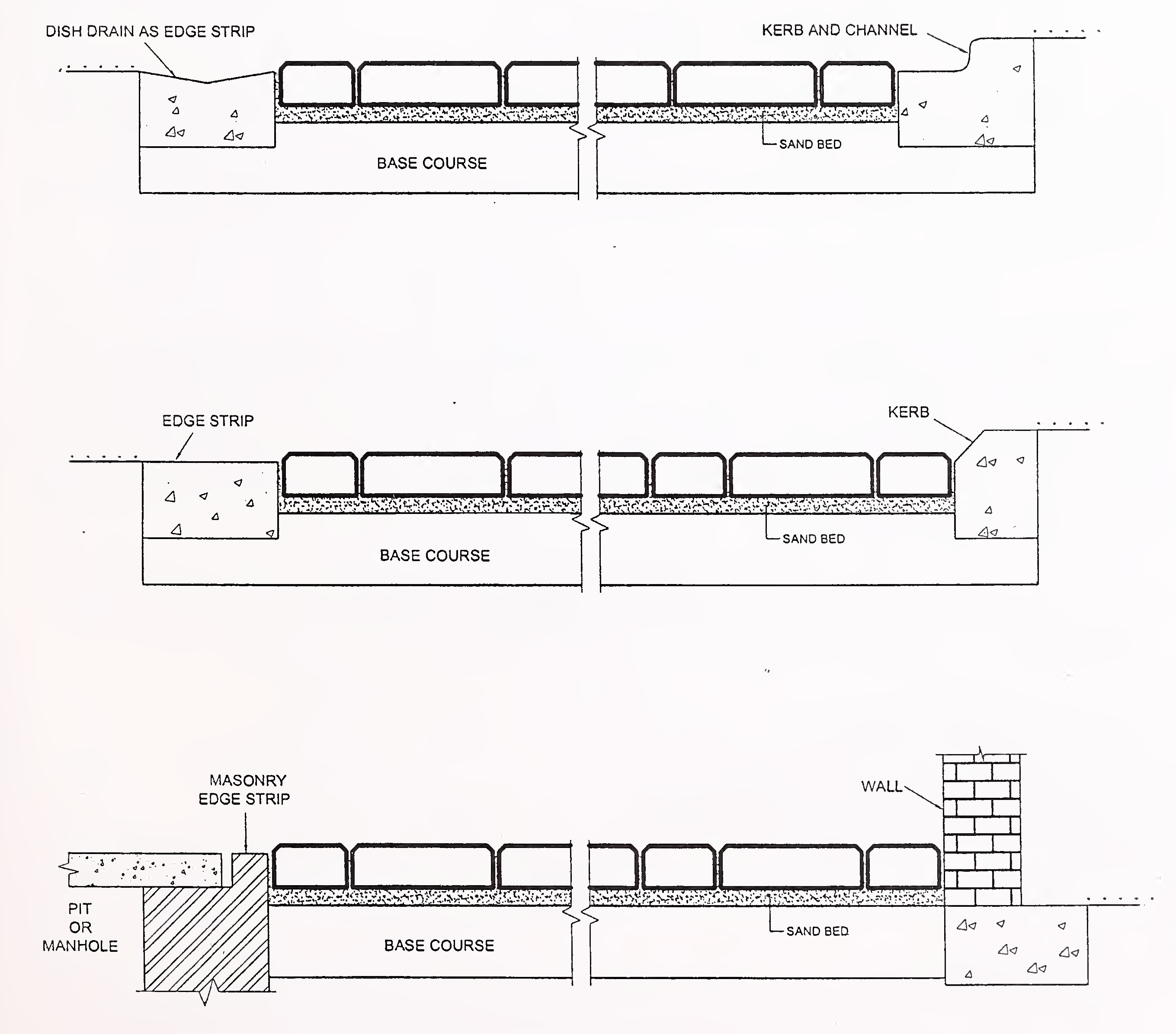

ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಕೆಲವು ವಿಶಿಷ್ಟ ಸಂಯೋಜನೆಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 5 ಮತ್ತು 6.

ಇಂಟರ್ಲಾಕಿಂಗ್ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ಗಳು ವಿಭಿನ್ನ ದಪ್ಪಗಳಲ್ಲಿ ಬರುತ್ತವೆ. ಈ ಬ್ಲಾಕ್ಗಳು ಮೇಲ್ಮೈಯನ್ನು ಧರಿಸುವಂತೆ ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತವೆ ಆದರೆ ಅದೇ ಸಮಯದಲ್ಲಿ ಸಬ್ಗ್ರೇಡ್ನಲ್ಲಿ ಹೇರುವ ಒತ್ತಡಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ಮತ್ತು ಹೊಂದಿಕೊಳ್ಳುವ ಪಾದಚಾರಿ ಮಾರ್ಗದ ಮೂಲ ಕೋರ್ಸ್ಗೆ ಹೋಲುವ ಪಾದಚಾರಿ ವಿರೂಪ ಮತ್ತು ಸ್ಥಿತಿಸ್ಥಾಪಕ ವಿರೂಪಗಳನ್ನು ವಿರೋಧಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.7

ಚಿತ್ರ 4. ಹುಲ್ಲು ಬ್ಲಾಕ್ಗಳು ಮತ್ತು ನಿರ್ಮಾಣ ತಂತ್ರ8

ಅಂಜೂರ 5. ಕಾಲುದಾರಿಗಳು / ಕಾಲು-ಮಾರ್ಗಗಳು / ಕಾರ್-ಪಾರ್ಕ್ಗಳು / ಸೈಕಲ್ ಟ್ರ್ಯಾಕ್ನಲ್ಲಿ ಬಳಸಲಾಗುವ ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮಾರ್ಗ

ಚಿತ್ರ 6. ಹೆಚ್ಚು ಕಳ್ಳಸಾಗಣೆ ಮಾಡುವ ರಸ್ತೆಗಳಿಗೆ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಒಂದು ವಿಶಿಷ್ಟ ಅಡ್ಡ ವಿಭಾಗ

ಲಘು ಸಂಚಾರಕ್ಕಾಗಿ ಬಳಸುವ ವರ್ಗ 'ಎ' ಬ್ಲಾಕ್ಗಳಿಗೆ, ಪಾದಚಾರಿಗಳು, ಮೋಟಾರು ಕಾರುಗಳು, ಸೈಕಲ್ಗಳು ಇತ್ಯಾದಿಗಳಿಗೆ, 60 ಎಂಎಂ ಬ್ಲಾಕ್ ದಪ್ಪವು ಸಾಕಾಗುತ್ತದೆ; ಮಧ್ಯಮ ಸಂಚಾರಕ್ಕಾಗಿ, 80 ಎಂಎಂ ದಪ್ಪವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ; ಹೆಚ್ಚು ಕಳ್ಳಸಾಗಣೆ ಮಾಡಿದ ರಸ್ತೆಗಳಿಗೆ, 100-120 ಮಿಮೀ ದಪ್ಪದ ವರ್ಗ 'ಬಿ' ಬ್ಲಾಕ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ತಿರುವು ಚಲನೆಗಳನ್ನು ಒಳಗೊಂಡಿರುವ ದಪ್ಪ ಬ್ಲಾಕ್ಗಳು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿವೆ.

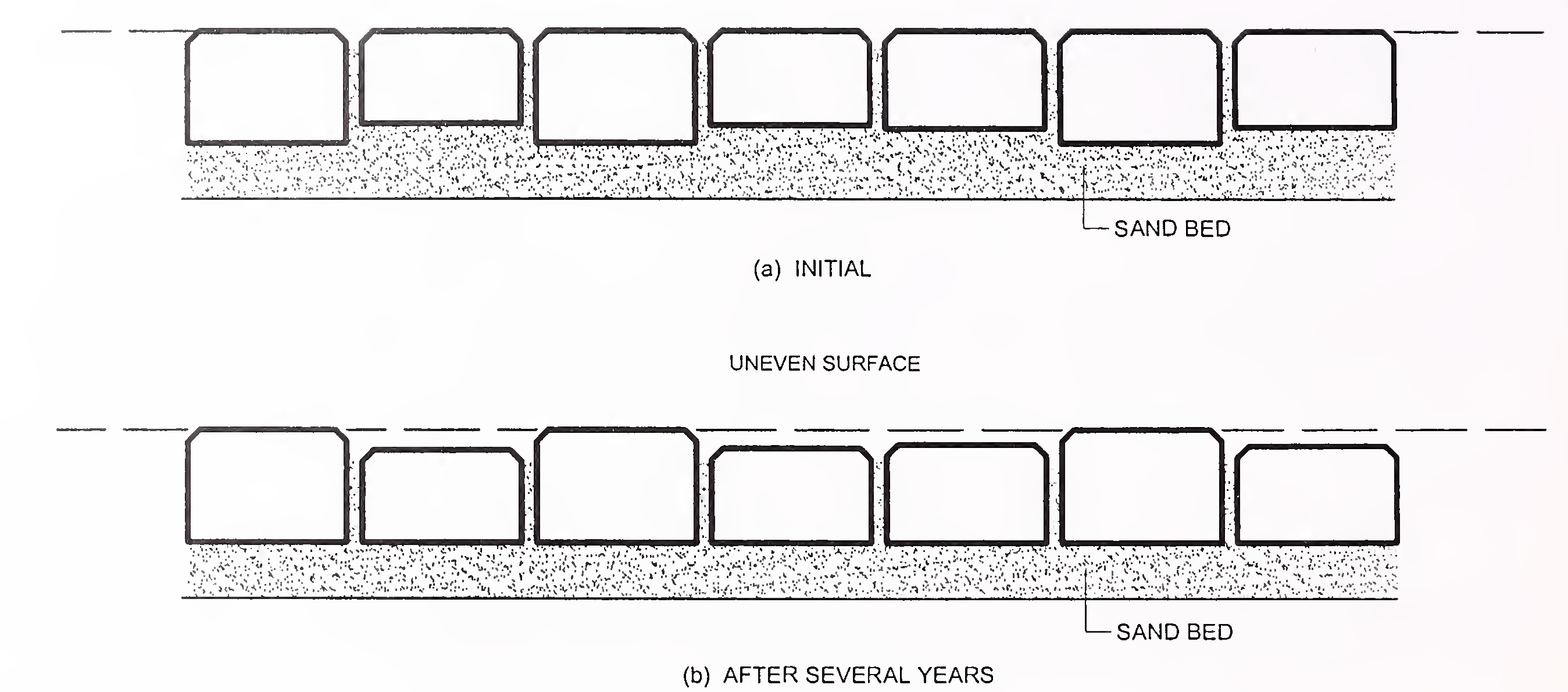

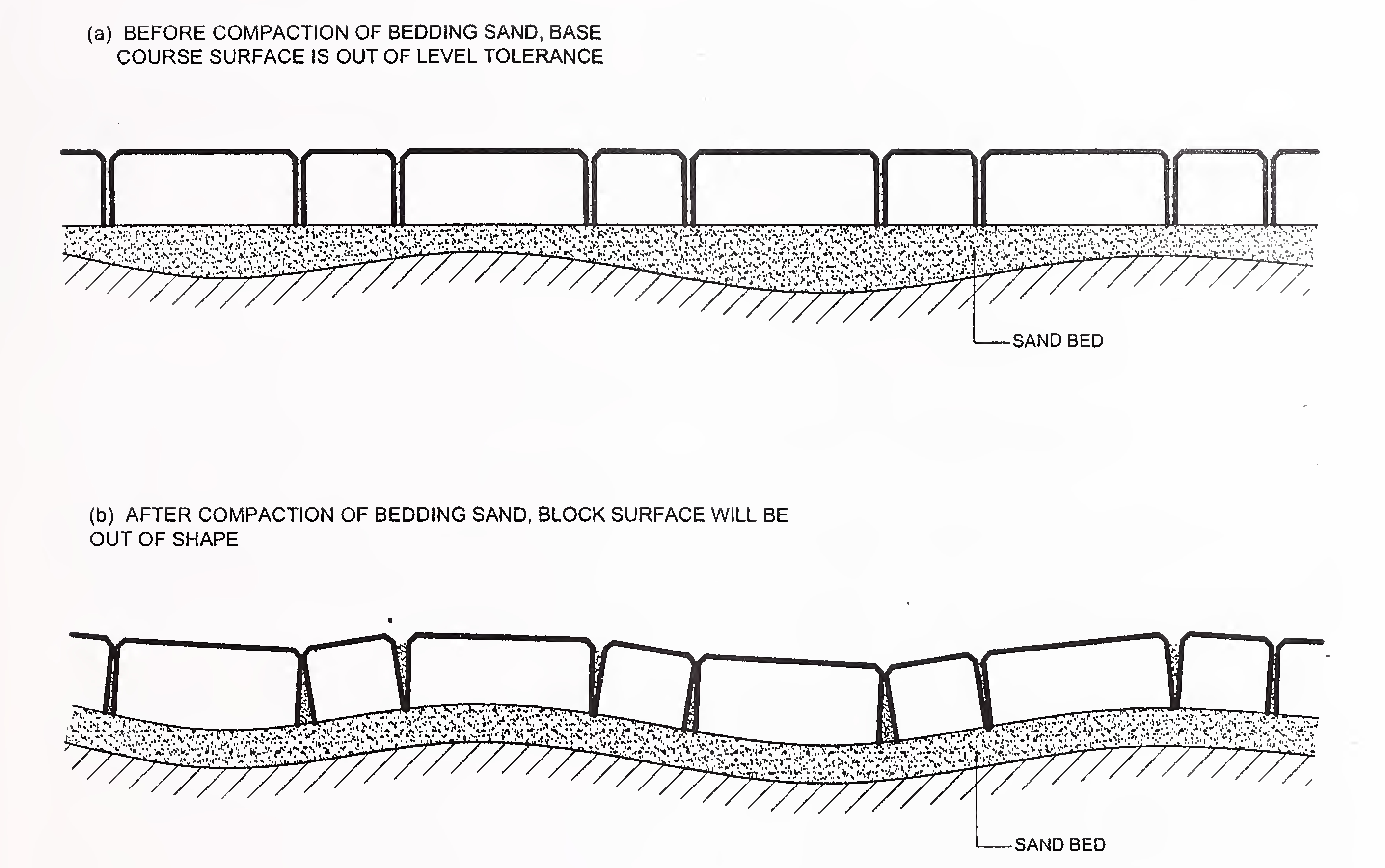

ಬ್ಲಾಕ್ಗಳ ದಪ್ಪದಲ್ಲಿ ಏಕರೂಪತೆಯಿಲ್ಲದಿರುವುದು ಮೇಲ್ಮೈಯ ಸಮತೆಯನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಅಂಜೂರ 7 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ಆರಂಭದಲ್ಲಿ ಸಮತಟ್ಟಾದ ಮೇಲ್ಮೈಗೆ ಸುಸಜ್ಜಿತವಾದ ಒಂದು ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ವಾಹನಗಳ ಚಲನೆಯೊಂದಿಗೆ ಅಸಮಾನವಾಗಿ ನೆಲೆಗೊಳ್ಳುತ್ತದೆ. ಇದನ್ನು ಗಮನದಲ್ಲಿಟ್ಟುಕೊಂಡು, ಎಲ್ಲಾ ಬ್ಲಾಕ್ಗಳು ಒಂದೇ ದಪ್ಪವಾಗಿರಬೇಕು, ಗರಿಷ್ಠ ಅನುಮತಿಸುವ ಸಹಿಷ್ಣುತೆಯ ಮಿತಿ ± 3 ಮಿಮೀ. ಅಂತೆಯೇ, ಏಕರೂಪದ ಜಂಟಿ ಅಗಲವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮತ್ತು ದಿಗ್ಭ್ರಮೆಗೊಳಿಸುವ ಪರಿಣಾಮವನ್ನು ತಪ್ಪಿಸಲು ಬ್ಲಾಕ್ಗಳ ಉದ್ದ ಮತ್ತು ಅಗಲದಲ್ಲಿನ ವ್ಯತ್ಯಾಸಗಳನ್ನು ± 2 ರಿಂದ 3 ಮಿ.ಮೀ.ಗೆ ಸೀಮಿತಗೊಳಿಸಬೇಕು.

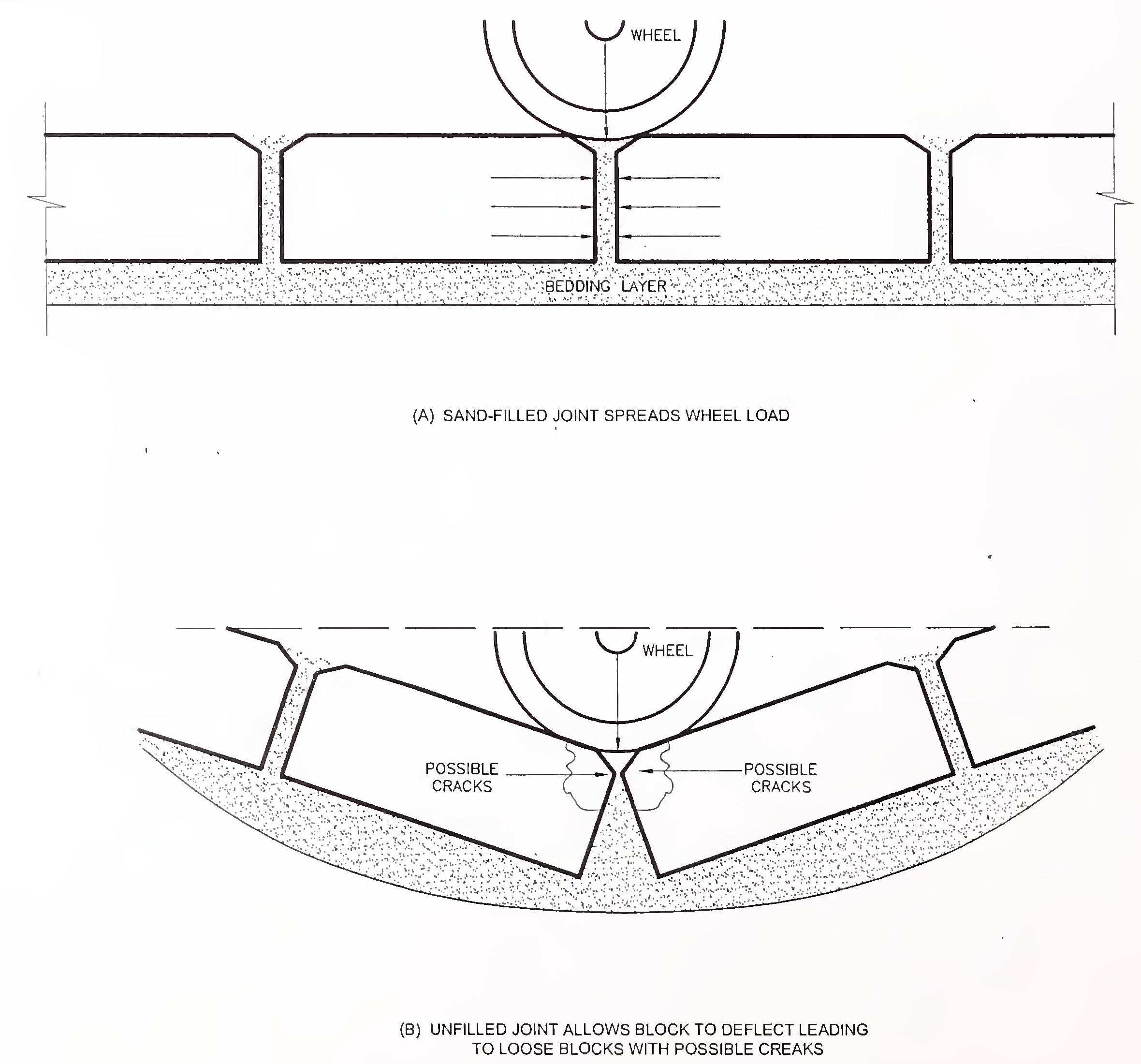

ಕೆಳಗಿನ ಕಾರಣಗಳಿಗಾಗಿ ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮತ್ತು ಬೇಸ್ / ಉಪ-ಬೇಸ್ ನಡುವೆ ಮರಳು ಹಾಸಿಗೆಯ ಪದರವನ್ನು ಒದಗಿಸಲಾಗಿದೆ:

ಅಂಜೂರ 7. ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳಲ್ಲಿನ ದಪ್ಪ ವ್ಯತ್ಯಾಸಗಳ ಪರಿಣಾಮ

ಮರಳು ಹಾಸಿಗೆ ತುಂಬಾ ದಪ್ಪವಾಗಿರಬಾರದು, ಅದು ಬ್ಲಾಕ್ಗಳ ಮೇಲ್ಮೈ ಮಟ್ಟವನ್ನು ನಿಯಂತ್ರಿಸಲು ಕಷ್ಟವಾಗುತ್ತದೆ. 20 ರಿಂದ 40 ಮಿಮೀ ಪದರದ ದಪ್ಪವು ತೃಪ್ತಿಕರವಾಗಿದೆ.

ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ತೃಪ್ತಿಕರವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಲು, ಕೆಳಗಿನ ಪದರಗಳನ್ನು ಸರಿಯಾದ ಮಟ್ಟ ಮತ್ತು ಮುಕ್ತಾಯಕ್ಕೆ ಪ್ರೊಫೈಲ್ ಮಾಡುವುದು ಅವಶ್ಯಕ ಮತ್ತು ಹಾಸಿಗೆ ಮರಳಿನ ಪದರವು ಏಕರೂಪದ ದಪ್ಪವಾಗಿರುತ್ತದೆ. ಮರಳು ಹಾಸಿಗೆಯ ದಪ್ಪ ಬದಲಾಗುವುದರಿಂದ ಅಂತಿಮವಾಗಿ ಪಾದಚಾರಿಗಳ ಅಸಮ ಮೇಲ್ಮೈ ಉಂಟಾಗುತ್ತದೆ.

ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ತೃಪ್ತಿಕರವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಮರಳಿನ ಶ್ರೇಣಿ ಮತ್ತು ಗುಣಮಟ್ಟ ಬಹಳ ಮುಖ್ಯ. ಬಳಸಿದ ಮರಳು ಪ್ಲಾಸ್ಟಿಕ್ ಜೇಡಿಮಣ್ಣಿನಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು ಮತ್ತು ಕೋನೀಯ ಪ್ರಕಾರವಾಗಿರಬೇಕು. ಉದಾ., ಸುಣ್ಣದ ಕಲ್ಲಿನಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಮರಳು ಇತ್ಯಾದಿಗಳಿಗೆ ಇದು ಅವನತಿಗೊಳಗಾದ ಪ್ರಕಾರವಾಗಿರಬಾರದು.

ಬ್ಲಾಕ್ಗಳ ನಡುವಿನ ಕೀಲುಗಳು ಉತ್ತಮವಾದ ಮರಳಿನಿಂದ ತುಂಬಿರುತ್ತವೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಜಂಟಿ ಕೆಳಭಾಗದ 20 ರಿಂದ 30 ಮಿ.ಮೀ. ಹಾಸಿಗೆ ಮರಳಿನಿಂದ ತುಂಬಿರುತ್ತದೆ, ಆದರೆ ಉಳಿದ ಜಾಗವನ್ನು ಮೇಲಿನಿಂದ ಬ್ರೂಮ್ ಮಾಡುವ ಮೂಲಕ ಸೇರುವ ಮರಳಿನಿಂದ ತುಂಬಬೇಕು. ಕೀಲುಗಳು ಸಾಮಾನ್ಯವಾಗಿ 2 ರಿಂದ 4 ಮಿ.ಮೀ ಅಗಲವಾಗಿರುತ್ತದೆ.

ಈ ಪದರಗಳು ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಪ್ರಮುಖ ರಚನಾತ್ಮಕ ಪದರಗಳಾಗಿವೆ. ಬೇಸ್ ನಿರ್ಮಾಣಕ್ಕಾಗಿ ಬಳಸುವ ವಸ್ತುಗಳು ನೇರವಾದ ಕಾಂಕ್ರೀಟ್ ಅಥವಾ ಮಣ್ಣಿನ-ಸಿಮೆಂಟ್ ಅಥವಾ ಬಿಟುಮಿನಸ್ ಪದರಗಳು ಅಥವಾ ಆರ್ದ್ರ ಮಿಶ್ರಣ ಮಕಾಡಮ್ ಅಥವಾ ಡಬ್ಲ್ಯೂಬಿಎಂನಂತಹ ಗಡಿರೇಖೆಯ ವಸ್ತುಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಉಪ-ನೆಲೆಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಹರಳಿನ ವಸ್ತುಗಳಿಂದ ಕೂಡಿರುತ್ತವೆ. ಉಪ-ಬೇಸ್ ಒಳಚರಂಡಿ ಪದರವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಬಹುದು, ನೀರಿಗಾಗಿ ಸರಿಯಾದ ವಿಲೇವಾರಿ ವ್ಯವಸ್ಥೆಯನ್ನು ಒದಗಿಸಲಾಗುತ್ತದೆ. ಭಾರೀ ವಾಹನ ದಟ್ಟಣೆ ಇರುವಲ್ಲಿ ಬೇಸ್ ಕೋರ್ಸ್ ಪದರವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಒದಗಿಸಲಾಗುತ್ತದೆ.

ಲೋಡಿಂಗ್ನ ತೀವ್ರತೆಯ ಜೊತೆಗೆ, ಎದುರಾದ ಮಣ್ಣಿನ ಪ್ರಕಾರವು ಬೇಸ್ ಮತ್ತು ಉಪ-ಬೇಸ್ನ ಪ್ರಕಾರ ಮತ್ತು ದಪ್ಪವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ. ಮಣ್ಣಿನಂತಹ ದುರ್ಬಲ ಸಬ್ಗ್ರೇಡ್ ಮಣ್ಣುಗಳಿಗೆ, ಅಂತರ್ಜಲ ಟೇಬಲ್ ಆಳವಿಲ್ಲದಿದ್ದಲ್ಲಿ, ಬೌಂಡ್ ಬೇಸ್ಗಳಿಗೆ ಆದ್ಯತೆ ನೀಡಲಾಗುತ್ತದೆ.10

ಕಳ್ಳಸಾಗಣೆ ಮಾಡಿದ ಪಾದಚಾರಿಗಳ ಮೇಲಿನ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ಗಳು ವಾಹನಗಳ ಬ್ರೇಕ್ ಮತ್ತು ಕುಶಲತೆಯಿಂದಾಗಿ ಪಕ್ಕಕ್ಕೆ ಮತ್ತು ಮುಂದಕ್ಕೆ ಚಲಿಸುತ್ತವೆ. ಪಕ್ಕಕ್ಕೆ ಚಲಿಸುವ ಪ್ರವೃತ್ತಿಯನ್ನು ವಿಶೇಷ ಅಂಚಿನ ಬ್ಲಾಕ್ಗಳು ಮತ್ತು ನಿರ್ಬಂಧಗಳಿಂದ ಅಂಚುಗಳಲ್ಲಿ ಪ್ರತಿರೋಧಿಸಬೇಕಾಗುತ್ತದೆ. ಬ್ಲಾಕ್ಗಳ ತಿರುಗುವಿಕೆ ಅಥವಾ ಸ್ಥಳಾಂತರವನ್ನು ಪ್ರತಿರೋಧಿಸುವ ರೀತಿಯಲ್ಲಿ ಎಡ್ಜ್ ಬ್ಲಾಕ್ಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸಬೇಕು. ಟ್ರಾಫಿಕ್ ವೀಲ್ ಲೋಡಿಂಗ್ ಹಾನಿಯಾಗದಂತೆ ತಡೆದುಕೊಳ್ಳಲು ಇವುಗಳನ್ನು ಹೆಚ್ಚಿನ ಶಕ್ತಿಯ ಕಾಂಕ್ರೀಟ್ನಿಂದ ಮಾಡಬೇಕಾಗಿದೆ. 30 ಎಂಪಿಎ ಕನಿಷ್ಠ 28 ದಿನಗಳ ಸಂಕೋಚಕ ಶಕ್ತಿ ಅಥವಾ 3.8 ಎಂಪಿಎ ಹೊಂದಿಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಲು ಈ ಸದಸ್ಯರನ್ನು ತಯಾರಿಸಬೇಕು ಅಥವಾ ನಿರ್ಮಿಸಬೇಕು. ಸಾಧ್ಯವಾದಷ್ಟು ಅಂಚಿನ ಬ್ಲಾಕ್ಗಳು ಒಳಗಿನ ಬ್ಲಾಕ್ಗಳ ಕಡೆಗೆ ಲಂಬ ಮುಖವನ್ನು ಹೊಂದಿರಬೇಕು. ಕೆಲವು ವಿಶಿಷ್ಟ ಅಂಚಿನ ಬ್ಲಾಕ್ಗಳನ್ನು ಸಹ ಚಿತ್ರ 8 ರಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

ಚಿತ್ರ 8. ಎಡ್ಜ್ ನಿರ್ಬಂಧಗಳು11

ರಸ್ತೆಯ ಅಂಚಿನಲ್ಲಿ ಒದಗಿಸಲಾದ ರಸ್ತೆ ನಿರ್ಬಂಧಗಳು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ಅಂಚಿನ ಬ್ಲಾಕ್ಗಳ ಉದ್ದೇಶವನ್ನು ಸಹ ಪೂರೈಸುತ್ತವೆ. 8. ನಿರ್ಬಂಧಗಳನ್ನು ಒದಗಿಸದಿದ್ದಲ್ಲಿ, ಅದನ್ನು ಎಡ್ಜ್ ಸ್ಟ್ರಿಪ್ಗಳಿಂದ ಬದಲಾಯಿಸಬೇಕಾಗುತ್ತದೆ.

ವಿನ್ಯಾಸ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ಯಶಸ್ವಿ ಕಾರ್ಯಕ್ಷಮತೆ ಅಥವಾ ಯಾಂತ್ರಿಕ ತತ್ವಗಳ ಆಧಾರದ ಮೇಲೆ ವಿದೇಶದಲ್ಲಿರುವ ಏಜೆನ್ಸಿಗಳು ಅಭಿವೃದ್ಧಿಪಡಿಸಿವೆ. ಲಘುವಾಗಿ ಕಳ್ಳಸಾಗಣೆ ಮಾಡುವುದರಿಂದ ಹಿಡಿದು ಹೆಚ್ಚು ಕಳ್ಳಸಾಗಣೆ ಮಾಡುವವರೆಗಿನ ವಿವಿಧ ರಸ್ತೆಗಳನ್ನು ಅವು ಒಳಗೊಳ್ಳುತ್ತವೆ. ಭಾರತದಲ್ಲಿ ಸಂಶೋಧನೆಯ ಅನುಪಸ್ಥಿತಿಯಲ್ಲಿ, ತರುವಾಯ ನೀಡಲಾದ ವಿನ್ಯಾಸಗಳ ಕ್ಯಾಟಲಾಗ್ ಅನ್ನು ಬಳಸಬಹುದು ಎಂದು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ.

ಪಾದಚಾರಿಗಳ ಅಡ್ಡ-ನಡಿಗೆಗಳು, ಫುಟ್ಪಾತ್ಗಳು, ಸೈಕಲ್ ಟ್ರ್ಯಾಕ್ಗಳು, ಕಾರ್ ಪಾರ್ಕ್ಗಳು ಮತ್ತು ಮಾಲ್ಗಳು ಲಘುವಾಗಿ ಸಾಗಿಸಲ್ಪಡುತ್ತವೆ. ಅಂತಹ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಪಾದಚಾರಿ ಮರಳು ಹಾಸಿಗೆ ಮೇಲೆ 20-30 ಮಿ.ಮೀ.ನಷ್ಟು 60 ಮಿ.ಮೀ ದಪ್ಪ ಮತ್ತು 200 ಎಂಎಂ ದಪ್ಪವಿರುವ ಬೇಸ್ ಕೋರ್ಸ್ ಅನ್ನು ಒಳಗೊಂಡಿರಬಹುದು. ಮೂಲ ಕೋರ್ಸ್ WBM / WMM / ಪುಡಿಮಾಡಿದ ಕಲ್ಲು / ಮಣ್ಣಿನ-ಸಿಮೆಂಟ್ನಲ್ಲಿರಬಹುದು. ಭಾರತದಲ್ಲಿ ಭೇಟಿಯಾದ ಸಬ್ಗ್ರೇಡ್ ಮಣ್ಣಿನ ವ್ಯಾಪ್ತಿಗೆ ಈ ವಿನ್ಯಾಸವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಬಹುದು. ವಿಶಿಷ್ಟ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ಚಿತ್ರ 5 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ನಗರದ ರಸ್ತೆಗಳು ಮತ್ತು ಹೆದ್ದಾರಿ ವಿಭಾಗಗಳು ವಾಣಿಜ್ಯ ಸಂಚಾರಕ್ಕೆ (ಟ್ರಕ್ಗಳು ಮತ್ತು ಬಸ್ಗಳು) ಒಳಪಟ್ಟಿರುತ್ತವೆ. ಪ್ರಾಯೋಗಿಕ ವಿಧಾನ ಮತ್ತು ಯಾಂತ್ರಿಕ ನಡವಳಿಕೆಯನ್ನು ಆಧರಿಸಿದ ವಿನ್ಯಾಸ ವಿಧಾನಗಳು ಲಭ್ಯವಿದ್ದರೂ, ದೇಶದ ಸ್ವಂತ ವಿನ್ಯಾಸ ವಿಧಾನವನ್ನು ವಿಕಸಿಸಲು ಭಾರತದಲ್ಲಿ ಸಾಕಷ್ಟು ಕೆಲಸಗಳು ನಡೆದಿಲ್ಲ. ಅಂತಹ ಜ್ಞಾನದ ಅನುಪಸ್ಥಿತಿಯಲ್ಲಿ, ಕೋಷ್ಟಕ 1 ರಲ್ಲಿ ನೀಡಲಾಗಿರುವಂತೆ ಅಂತರರಾಷ್ಟ್ರೀಯ ಅನುಭವದ ಆಧಾರದ ಮೇಲೆ ತಾತ್ಕಾಲಿಕ ವಿನ್ಯಾಸ ಕ್ಯಾಟಲಾಗ್ಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲು ಸೂಚಿಸಲಾಗಿದೆ. ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಆಕ್ಸಲ್ಗಳ ಪುನರಾವರ್ತನೆಗಳನ್ನು ನಿರ್ಧರಿಸಲು 20 ವರ್ಷಗಳ ವಿನ್ಯಾಸ ಜೀವನವನ್ನು ಪರಿಗಣಿಸಬಹುದು.

ಕಂಟೇನರ್ ಯಾರ್ಡ್ ಮತ್ತು ಪೋರ್ಟ್ ವಾರ್ಫ್ ಮತ್ತು ರಸ್ತೆಗಳು ಮತ್ತು ಗೋದಾಮುಗಳಂತಹ ಕೈಗಾರಿಕಾ ಅನ್ವಯಿಕೆಗಳಿಗೆ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳಿಗಾಗಿ ಅಂತರರಾಷ್ಟ್ರೀಯ ಅನುಭವದ ಆಧಾರದ ಮೇಲೆ ಈ ಕೆಳಗಿನ ದಪ್ಪವನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ:

| ನಿರ್ಬಂಧಿಸಿ | : | 100 ಮಿ.ಮೀ. |

| ಮರಳು ಹಾಸಿಗೆ | : | 30-50 ಮಿ.ಮೀ. |

| ಹೈಡ್ರಾಲಿಕ್ ಬೌಂಡ್ ಬೇಸ್ | : | 300 ಮಿ.ಮೀ. |

| ಹರಳಿನ ಉಪ-ಬೇಸ್ (ಅದರಲ್ಲಿ 150 ಮಿಮೀ ಕೆಳಭಾಗವು ಒಳಚರಂಡಿ ಪದರವಾಗಿದೆ) | : | 300 ಮಿ.ಮೀ. |

ವಸ್ತುಗಳ ಗುಣಮಟ್ಟ, ಸಿಮೆಂಟ್ ಕಾಂಕ್ರೀಟ್ ಶಕ್ತಿ, ಬಾಳಿಕೆ ಮತ್ತು ಆಯಾಮದ ಸಹಿಷ್ಣುತೆಗಳು ಇತ್ಯಾದಿ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ತೃಪ್ತಿದಾಯಕ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ಹೆಚ್ಚಿನ ಮಹತ್ವದ್ದಾಗಿದೆ. ಈ ಅಂಶಗಳು ಮತ್ತು12

| ಸಂಚಾರ ಮತ್ತು ರಸ್ತೆ ಪ್ರಕಾರ | ಸಿಬಿಆರ್ ಅನ್ನು ಸಬ್ಗ್ರೇಡ್ ಮಾಡಿ (%) | ||

|---|---|---|---|

| 10 ಕ್ಕಿಂತ ಹೆಚ್ಚು | 5-10 | ||

| • ಸೈಕಲ್ ಟ್ರ್ಯಾಕ್ಗಳು, ಪಾದಚಾರಿ ಫುಟ್ಪಾತ್ಗಳು | ನಿರ್ಬಂಧಗಳು | 60 | 60 |

| ಮರಳು ಹಾಸಿಗೆ | 20-30 | 20-30 | |

| ಬೇಸ್ | 200 | 200 | |

| Traffic ವಾಣಿಜ್ಯ ಸಂಚಾರ ಆಕ್ಸಲ್ ಲೋಡ್ ಪುನರಾವರ್ತನೆಗಳು 10 ಎಂಎಸ್ಎಗಿಂತ ಕಡಿಮೆ | ನಿರ್ಬಂಧಗಳು | 60-80 | 60-80 |

| ಮರಳು ಹಾಸಿಗೆ | 20-40 | 20-40 | |

| • ವಸತಿ ಬೀದಿಗಳು | WBM / WMM ಬೇಸ್ | 250 | 250 |

| ಹರಳಿನ ಉಪ-ಬೇಸ್ | 200 | 250 | |

| Traffic ವಾಣಿಜ್ಯ ದಟ್ಟಣೆ ಆಕ್ಸಲ್ ಲೋಡ್ ಪುನರಾವರ್ತನೆಗಳು 10-20 ಎಂಎಸ್ಎ | ನಿರ್ಬಂಧಗಳು | 80-100 | 80-100 |

| ಮರಳು ಹಾಸಿಗೆ | 20-40 | 20-40 | |

| • ಕಲೆಕ್ಟರ್ ಸ್ಟ್ರೀಟ್ಸ್, ಇಂಡಸ್ಟ್ರಿಯಲ್ ಸ್ಟ್ರೀಟ್ಸ್, ಬಸ್ ಮತ್ತು ಟ್ರಕ್ ಪಾರ್ಕಿಂಗ್ ಪ್ರದೇಶಗಳು | WBM / WMM ಬೇಸ್ | 250 | 250 |

| ಹರಳಿನ ಉಪ-ಬೇಸ್ | 200 | 250 | |

| Traffic ವಾಣಿಜ್ಯ ಸಂಚಾರ ಆಕ್ಸಲ್ ಲೋಡ್ ಪುನರಾವರ್ತನೆಗಳು 20-50 ಎಂಎಸ್ಎ | ನಿರ್ಬಂಧಗಳು | 80-100 | 80-100 |

| ಮರಳು ಹಾಸಿಗೆ | 20-40 | 20-40 | |

| Ter ಅಪಧಮನಿಯ ಬೀದಿಗಳು | WBM / WMM ಬೇಸ್ | 250 | 250 |

| ಅಥವಾ WBM / WMM ಬೇಸ್ | 150 | 150 | |

| ಮತ್ತು ಅದರ ಮೇಲೆ ಡಿಎಲ್ಸಿ * | 75 | 75 | |

| ಹರಳಿನ ಉಪ-ಬೇಸ್ | 200 | 250 | |

| ಟಿಪ್ಪಣಿಗಳು: 1. ಮೇಲೆ ನೀಡಲಾದ ಪದರಗಳ ದಪ್ಪವು ಮಿ.ಮೀ. 2 ಹರಳಿನ ಉಪ-ಬೇಸ್ ಕೆಳಭಾಗದಲ್ಲಿ ಕನಿಷ್ಠ 150 ಮಿಮೀ ಪದರವನ್ನು ಹೊಂದಿರಬೇಕು ಅದು ಬರಿದಾಗಬಲ್ಲದು. 3. ವಿಶಿಷ್ಟ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ಚಿತ್ರ 6 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 4. ಸಬ್ಗ್ರೇಡ್ ಮಣ್ಣಿನಲ್ಲಿ 5 ಕ್ಕಿಂತ ಕಡಿಮೆ ಸಿಬಿಆರ್ ಇದ್ದರೆ, ಸಿಬಿಆರ್ ಮೌಲ್ಯವನ್ನು 5 ಕ್ಕೆ ತರಲು ಸೂಕ್ತವಾದ ಸ್ಥಿರೀಕರಣ ತಂತ್ರದಿಂದ ಅದನ್ನು ಸುಧಾರಿಸಬೇಕು. 5. ಎಂಎಸ್ಎ ಮಿಲಿಯನ್ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಆಕ್ಸಲ್ಗಳಲ್ಲಿ ಪುನರಾವರ್ತನೆಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ * ರಸ್ತೆಗಳು ಅಸಮರ್ಪಕ ಒಳಚರಂಡಿ ಅಥವಾ ಭಾರೀ ಮಳೆಯ ಪ್ರದೇಶಗಳನ್ನು ಹೊಂದಿದ್ದರೆ (ವರ್ಷಕ್ಕೆ 1500 ಮಿ.ಮೀ ಗಿಂತ ಹೆಚ್ಚು) | |||

ಬ್ಲಾಕ್ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳ ಗುಣಮಟ್ಟವನ್ನು ಅಗಾಧವಾಗಿ ಪ್ರಭಾವಿಸುತ್ತದೆ, ನಂತರದ ಪ್ಯಾರಾಗಳಲ್ಲಿ ವಿಶಾಲವಾಗಿ ವಿವರಿಸಲಾಗಿದೆ. ಬ್ಲಾಕ್ನ ಕೆಳಗೆ ಹಾಸಿಗೆ / ಸೇರುವ ಮರಳು ಪದರದ ಅಪೇಕ್ಷಿತ ಎಂಜಿನಿಯರಿಂಗ್ ಗುಣಲಕ್ಷಣಗಳು, ಬೇಸ್ ಕೋರ್ಸ್ ಮತ್ತು ಉಪ-ಬೇಸ್ ವಸ್ತುಗಳನ್ನು ಸಹ ವಿವರಿಸಲಾಗಿದೆ.13

ಪೂರ್ವ-ಎರಕಹೊಯ್ದ ಸಿಮೆಂಟ್ ಕಾಂಕ್ರೀಟ್ ನೆಲಗಟ್ಟು ಘಟಕಗಳ ತಯಾರಿಕೆಗೆ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಶುಷ್ಕ, ಕಡಿಮೆ-ಕುಸಿತದ ಮಿಶ್ರಣಗಳು ಬೇಕಾಗುತ್ತವೆ. ಮಿಶ್ರಣದ ಅಪೇಕ್ಷಿತ ಗುಣಲಕ್ಷಣಗಳು ಕೆಳಕಂಡಂತಿವೆ:

| ನೀರು / ಸಿಮೆಂಟ್ ಅನುಪಾತ | : | 0.34 ರಿಂದ 0.38 |

| ಮಿಶ್ರಣದ ನೀರಿನ ಅಂಶ | : | ಒಟ್ಟು ಮಿಶ್ರಣದ 5 ರಿಂದ 7% |

| ಮಿಶ್ರಣದಲ್ಲಿ ಸಿಮೆಂಟ್ ಪ್ರಮಾಣ | : | ಸಾಮಾನ್ಯವಾಗಿ 380 ಕೆಜಿ / ಮೀ ಗಿಂತ ಕಡಿಮೆಯಿಲ್ಲ3 ಬ್ಲಾಕ್ ತಯಾರಿಕೆಗೆ ಬಳಸಲಾಗುವ ಸಾಧನಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಸಿಮೆಂಟ್ನ ಮೇಲಿನ ಮಿತಿ 425 ಕೆಜಿ / ಮೀ ಗಿಂತ ಹೆಚ್ಚಿರಬಾರದು3. ಫ್ಲೈ ಬೂದಿಯನ್ನು ಸಹ ಮಿಶ್ರಣದಲ್ಲಿ ಬಳಸಬಹುದು, ಸಾಮಾನ್ಯ ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸಿಮೆಂಟ್ ಅನ್ನು ಶೇಕಡಾ 35 ರಷ್ಟು ಬದಲಾಯಿಸಬಹುದು. |

ಮೇಲಿನ ಮೌಲ್ಯಗಳು ಸಾಮಾನ್ಯ ಮಾರ್ಗದರ್ಶನಕ್ಕಾಗಿ ಮಾತ್ರ. ಪ್ರತಿಯೊಬ್ಬರ ಅಗತ್ಯಕ್ಕೆ ತಕ್ಕಂತೆ ನಿಜವಾದ ಮಿಶ್ರಣ ವಿನ್ಯಾಸವನ್ನು ಮಾಡಬೇಕಾಗಿದೆ.

| ಒಟ್ಟು / ಸಿಮೆಂಟ್ ಅನುಪಾತ | : | 3: 1 ರಿಂದ 6: 1 |

| ಒಟ್ಟು | : | ಧ್ವನಿ ಅಥವಾ ಮೃದು ಅಥವಾ ಜೇನುಗೂಡಿನ ತುಂಡುಗಳಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು. ಮಿಶ್ರಣದಲ್ಲಿ ಒರಟಾದ ಒಟ್ಟು ಪ್ರಮಾಣವು ಸಾಮಾನ್ಯವಾಗಿ 40 ಪ್ರತಿಶತ ಮತ್ತು ದಂಡ ಒಟ್ಟು (ಮರಳು) 60 ಶೇಕಡಾ. ಒರಟಾದ ಸಮುಚ್ಚಯದ ಗಾತ್ರವು 6 ಮಿಮೀ ಮತ್ತು 12 ಮಿಮೀ ನಡುವೆ ಇರಬೇಕು ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ ಸಿಮೆಂಟ್ ಕಾಂಕ್ರೀಟ್ ಮಿಶ್ರಣಗಳಿಗೆ ಹಂತವು ಶಿಫಾರಸು ಮಾಡಲಾದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿರಬೇಕು. |

| ಸಾಮರ್ಥ್ಯ | : | ಸಾಮಾನ್ಯವಾಗಿ ಹೇಳುವುದಾದರೆ, ಪೇವಿಂಗ್ ಬ್ಲಾಕ್ನ ನಿರ್ವಹಣೆ, ನಿರ್ಮಾಣ ಒತ್ತಡಗಳು ಮತ್ತು ದಟ್ಟಣೆಯ ಪರಿಣಾಮಗಳನ್ನು ತಡೆದುಕೊಳ್ಳಲು ಸಾಕಷ್ಟು ಶಕ್ತಿಯನ್ನು ಹೊಂದಿರಬೇಕು, ಆದರೂ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ತೃಪ್ತಿದಾಯಕ ಕಾರ್ಯಕ್ಷಮತೆಗೆ ಅಂತಹ ಶಕ್ತಿಯನ್ನು ಪ್ರಮುಖ ಅಂಶವೆಂದು ಪರಿಗಣಿಸಲಾಗುವುದಿಲ್ಲ. ಆದಾಗ್ಯೂ, ಒಂದೇ ಬ್ಲಾಕ್ನ ಕನಿಷ್ಠ ಸಂಕೋಚಕ ಶಕ್ತಿ 30 ಎಂಪಿಎಗಿಂತ ಹೆಚ್ಚಿರಬೇಕು ಎಂದು ಸೂಚಿಸಲಾಗಿದೆ. |

| ವರ್ಣದ್ರವ್ಯಗಳ ಸೇರ್ಪಡೆ | : | ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳಿಗೆ ಬೇಕಾದ ಬಣ್ಣವನ್ನು ಒದಗಿಸಲು, ಮಿಶ್ರಣ ಮಾಡುವಾಗ, ಪುಡಿ ಅಥವಾ ಸಿಮೆಂಟು ರೂಪದಲ್ಲಿ ಸೂಕ್ತ ಪ್ರಕಾರ ಮತ್ತು ವರ್ಣದ್ರವ್ಯಗಳನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ. ಸಾವಯವ ವರ್ಣದ್ರವ್ಯಗಳು ಅಜೈವಿಕ ವರ್ಣದ್ರವ್ಯಗಳಿಗಿಂತ ಪ್ರಕಾಶಮಾನವಾದ ಬಣ್ಣಗಳನ್ನು ನೀಡುತ್ತವೆಯಾದರೂ, ಮೊದಲಿನವು ಕಾಂಕ್ರೀಟ್ನ ಕ್ಷಾರೀಯ ವಾತಾವರಣದಿಂದ ಪ್ರತಿಕೂಲ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ ಮತ್ತು ಸಮಯದೊಂದಿಗೆ ಹದಗೆಡುತ್ತವೆ. ಅಜೈವಿಕ ವರ್ಣದ್ರವ್ಯಗಳು, ಹೆಚ್ಚಾಗಿ ಲೋಹದ ಆಕ್ಸೈಡ್ಗಳು ಹೆಚ್ಚು ಬಾಳಿಕೆ ಬರುವವು ಮತ್ತು ಆದ್ದರಿಂದ ಸ್ಥಿರತೆ ಮತ್ತು ಶುದ್ಧತೆಗೆ ಆದ್ಯತೆ ನೀಡಲಾಗುತ್ತದೆ. ಬಣ್ಣದ ಶುದ್ಧತ್ವವು ಸುಮಾರು 5 ರಿಂದ 9 ರಷ್ಟು ಸಿಮೆಂಟ್ ಅಂಶದೊಂದಿಗೆ ವರ್ಣದ್ರವ್ಯದ ಪರಿಮಾಣದೊಂದಿಗೆ ನಡೆಯುತ್ತದೆ. ವರ್ಣದ್ರವ್ಯಗಳು ಸಿಮೆಂಟ್ಗಿಂತ ಉತ್ತಮವಾಗಿರಬೇಕು (2 ರಿಂದ 15 ಮೀ ನಡುವಿನ ಸೂಕ್ಷ್ಮ ಮೌಲ್ಯ2/ ಗ್ರಾಂ). ಅದೇ ಕುಸಿತಕ್ಕಾಗಿ, ವರ್ಣದ್ರವ್ಯಗಳ ಸೇರ್ಪಡೆ14 ಬೆರೆಸುವ ನೀರಿನಲ್ಲಿ ಹೆಚ್ಚಳ ಅಗತ್ಯವಿರುತ್ತದೆ, ಇದು ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ನ ಹೊಂದಿಕೊಳ್ಳುವ ಮತ್ತು ಸಂಕೋಚಕ ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಾರಣವಾಗಬಹುದು; ಆದ್ದರಿಂದ, ಮಿಶ್ರಣ ಪ್ರಮಾಣದಲ್ಲಿ ಸೂಕ್ತವಾದ ಹೊಂದಾಣಿಕೆಗಳು ಅಗತ್ಯವಾಗಬಹುದು. |

| ಇತರ ಸೇರ್ಪಡೆಗಳು | ವಿಶೇಷ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಹೆಚ್ಚಿನ ಆರಂಭಿಕ ಶಕ್ತಿಗಾಗಿ ತೂಕದಿಂದ ಶೇಕಡಾ 0.4 ರಷ್ಟು ಸೂಪರ್-ಪ್ಲಾಸ್ಟಿಸೈಜರ್ಗಳನ್ನು ಸೇರಿಸಬಹುದು. ನೀರಿನ ಹೀರಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕ್ಯಾಲ್ಸಿಯಂ ಸ್ಟಿಯರೇಟ್ನ ನೀರಿನ ನಿವಾರಕ ಮಿಶ್ರಣಗಳನ್ನು ಕೆಲವೊಮ್ಮೆ ಬಳಸಲಾಗುತ್ತದೆ. ಏರ್ ಎಂಟ್ರೈನಿಂಗ್ ಏಜೆಂಟ್, ಮಿಶ್ರಣಕ್ಕೆ ಸೇರಿಸಿದಾಗ, ಅಗತ್ಯವಿರುವ ಪ್ರಮಾಣದ ಸಿಮೆಂಟ್ನಲ್ಲಿ ಸ್ವಲ್ಪ ಕಡಿತವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಸಿಮೆಂಟ್ನ ಭಾಗವನ್ನು ಬ್ಲಾಸ್ಟ್-ಫರ್ನೇಸ್ ಸ್ಲ್ಯಾಗ್ ಅಥವಾ ಫ್ಲೈಯಾಶ್ನಂತಹ ಪೊ zz ೋಲಾನಾಗಳೊಂದಿಗೆ ಬದಲಿಸುವ ಮೂಲಕ ಮತ್ತಷ್ಟು ಕಡಿತವನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ; ವೆಚ್ಚವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದರ ಜೊತೆಗೆ, ಇವುಗಳು "ಎಫ್ಲೋರೊಸೆನ್ಸ್" ಅನ್ನು ಸಹ ನಿಯಂತ್ರಿಸುತ್ತವೆ (ನೀರಿನ ಚಲನೆಯ ಪರಿಣಾಮವಾಗಿ ಲವಣಗಳ ಮೇಲ್ಮೈ ಶೇಖರಣೆ). |

ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳ ತಯಾರಿಕೆಯ ವಿಧಾನವು ಗುಣಮಟ್ಟ, ಬಾಳಿಕೆ ಮತ್ತು ಮುಕ್ತಾಯದ ಮಟ್ಟ - ಆಯಾಮದ ಸಹಿಷ್ಣುತೆ ಇತ್ಯಾದಿಗಳ ಮೇಲೆ ಮಹತ್ವದ ಪ್ರಭಾವ ಬೀರುತ್ತದೆ. ಇವೆಲ್ಲವೂ ಸೇವೆಯ ಸಮಯದಲ್ಲಿ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಅಂತಿಮ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಪ್ರತಿಬಿಂಬಿಸುತ್ತವೆ. ಆದ್ದರಿಂದ, ಪ್ರಾರಂಭದಲ್ಲಿಯೇ, ಕೈಯಿಂದ ಹಾಕಿದ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ಗಳು ಬಳಕೆಗೆ ಸ್ವೀಕಾರಾರ್ಹವಲ್ಲ ಮತ್ತು ಸೂಕ್ತವಾದ ಸಸ್ಯವನ್ನು ಬಳಸಬೇಕು, ಅದು ನಿಯಂತ್ರಿತ ಕಂಪನದೊಂದಿಗೆ ಅಧಿಕ ಒತ್ತಡವನ್ನು ಅನ್ವಯಿಸಲು ಸಾಧ್ಯವಾಗುವಂತೆ ಮಾಡುತ್ತದೆ. ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಟೊಳ್ಳಾದ ಕಲ್ಲಿನ ಬ್ಲಾಕ್ಗಳಿಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಉತ್ಪಾದನಾ ಸೌಲಭ್ಯಗಳ ಹೊಂದಾಣಿಕೆ, ಕಾರ್ಯಸಾಧ್ಯವಾಗಿದ್ದರೂ, ಬ್ಲಾಕ್ ತಯಾರಿಕೆಗೆ ಉದ್ದೇಶಿತ ವಿನ್ಯಾಸಗೊಳಿಸಿದ ಯಂತ್ರೋಪಕರಣಗಳ ಬಳಕೆಯಂತೆ ಆರ್ಥಿಕ ಮತ್ತು ಪರಿಣಾಮಕಾರಿಯಲ್ಲ. ಮೂಲಭೂತವಾಗಿ, ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯು ಹೈಡ್ರಾಲಿಕ್ ಒತ್ತಡದಿಂದ ಕಂಪಿಸುವ ಟೇಬಲ್ಗೆ ಅಂಟಿಕೊಂಡಿರುವ ಉಕ್ಕಿನ ಅಚ್ಚಿನಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಸಂಕ್ಷೇಪಿಸುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ.

ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಹಾಪರ್ನಿಂದ ಡ್ರಾಯರ್ನಿಂದ ಅಚ್ಚುಗೆ ನೀಡಲಾಗುತ್ತದೆ - ಎರಡನೇ ಹಾಪರ್ ಅನ್ನು ಸೇರಿಸಿದರೆ, "ಹಿಮ್ಮೇಳ" ಮತ್ತು "ಎದುರಿಸುತ್ತಿರುವ" ಮೇಲ್ಮೈಗಳನ್ನು ಹೊಂದಿರುವ ಎರಡು ರೀತಿಯ ಕಾಂಕ್ರೀಟ್ನಿಂದ ಬ್ಲಾಕ್ ಅನ್ನು ತಯಾರಿಸಬಹುದು. ಬ್ಲಾಕ್ನ "ಎದುರಿಸುತ್ತಿರುವ" ದಲ್ಲಿ, ಟಾಪ್ 5 ಎಂಎಂ ಹೆಚ್ಚು ಬಾಳಿಕೆ ಬರುವ ಮತ್ತು ಸ್ಕಿಡ್-ನಿರೋಧಕವಾಗಿಸಲು ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಸಿಮೆಂಟ್ ಮತ್ತು ಮರಳನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಮತ್ತು ಉಳಿದ ಬ್ಲಾಕ್ಗೆ ಹೋಲಿಸಿದರೆ ಬಣ್ಣದ ಮುಖಕ್ಕೆ ಹೆಚ್ಚುವರಿ ವರ್ಣದ್ರವ್ಯವನ್ನು ಸೇರಿಸಲಾಗುತ್ತದೆ. ಸಂಕೋಚನದ ಮೊದಲ ಹಂತದಲ್ಲಿ, ಕಂಪನ ಕೋಷ್ಟಕಕ್ಕೆ ಜೋಡಿಸಲಾದ ಕಂಪನಗಳನ್ನು ಚಲಾಯಿಸುವ ಮೂಲಕ ಪೂರ್ವ-ಕಂಪನವು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ, ಆವರ್ತನವು ಸಾಮಾನ್ಯವಾಗಿ 50 ರಿಂದ 100 Hz ವ್ಯಾಪ್ತಿಯಲ್ಲಿರುತ್ತದೆ. ಸಂಕೋಚನದ ಎರಡನೇ ಹಂತದಲ್ಲಿ, ಟ್ಯಾಂಪರ್ ತಲೆಗಳಿಗೆ ಸಂಕೋಚನ ಒತ್ತಡವನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ, ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಮೇಲ್ಮೈ ಮುಕ್ತಾಯಕ್ಕಾಗಿ ಕಂಪಕಗಳೊಂದಿಗೆ ಸಹ ಅಳವಡಿಸಲಾಗಿದೆ. ಕಂಪಿಸುವ ಟೇಬಲ್ ಅನ್ನು ಅಚ್ಚಿನಿಂದ ಬೇರ್ಪಡಿಸಿದ ನಂತರ, ಟ್ಯಾಂಪರ್ ತಲೆಗಳನ್ನು ಬಲವಂತವಾಗಿ ಕೆಳಕ್ಕೆ ಇಳಿಸುವ ಮೂಲಕ ಬ್ಲಾಕ್ಗಳನ್ನು ಅಚ್ಚಿನಿಂದ ಹೊರತೆಗೆಯಲಾಗುತ್ತದೆ. ಹೀಗೆ ತಯಾರಿಸಿದ ಬ್ಲಾಕ್ಗಳನ್ನು ಒಂದೇ ಪದರದಲ್ಲಿ ಅಥವಾ ಗುಣಪಡಿಸಲು ಅನೇಕ ಪದರಗಳಲ್ಲಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ, ಇದು ಒಂದೇ ಪದರ ಅಥವಾ ಬಹು-ಪದರವಾಗಿ ಬಳಸುವ ಸಸ್ಯವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ.

ಸಾಮಾನ್ಯ ನೆಲಗಟ್ಟಿನ ಕೆಲಸಕ್ಕಾಗಿ, ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ನ ಉದ್ದವು ಸಾಮಾನ್ಯವಾಗಿ ಸರಾಸರಿ ಅಗಲಕ್ಕಿಂತ ಎರಡು ಪಟ್ಟು ಹೆಚ್ಚಿರಬಾರದು; ದಪ್ಪವು ಕನಿಷ್ಠ 60 ಮಿ.ಮೀ. ಗರಿಷ್ಠ ಉದ್ದ ಸಾಮಾನ್ಯವಾಗಿ 280 ಮಿಮೀ ಮೀರಬಾರದು; ಅಗಲವು ಸಾಮಾನ್ಯವಾಗಿ 75 ರಿಂದ 140 ಮಿ.ಮೀ ವ್ಯಾಪ್ತಿಯಲ್ಲಿರುತ್ತದೆ, ಗರಿಷ್ಠ ಚೇಂಬರ್ 10 ಮಿ.ಮೀ. (ಮೇಲಾಗಿ ಚಾಂಫರ್ 3-5 ಮಿ.ಮೀ ವ್ಯಾಪ್ತಿಯಲ್ಲಿರಬೇಕು). ಬ್ಲಾಕ್ನ ಬದಿಗಳು ಲಂಬವಾಗಿರಬೇಕು15

ಮೇಲಿನ ಮತ್ತು ಕೆಳಭಾಗದ ಮುಖಗಳಿಗೆ ಮೇಲ್ಭಾಗದ ಅಂಚನ್ನು ಚೇಂಫರ್ ಮಾಡಬಹುದು. ಬ್ಲಾಕ್ಗಳು ಈ ಕೆಳಗಿನ ಆಯಾಮದ ಸಹಿಷ್ಣುತೆಗಳನ್ನು ಹೊಂದಿರಬೇಕು:

| ಯೋಜನೆ ಆಯಾಮಗಳು | ± | 2 ಮಿ.ಮೀ. |

| ದಪ್ಪ | ± | 3 ಮಿ.ಮೀ. |

ಬಾಳಿಕೆ ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಒಂದು ಬ್ಲಾಕ್ನಲ್ಲಿನ ಸರಾಸರಿ ನೀರಿನ ಹೀರಿಕೊಳ್ಳುವಿಕೆ ಶೇಕಡಾ 5 ಮೀರಬಾರದು; ಮತ್ತು ಪ್ರಮಾಣಿತ ಫ್ರೀಜ್-ಕರಗಿಸುವ ಬಾಳಿಕೆ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಶೀತ ಪ್ರದೇಶಗಳಿಗೆ, ತೂಕ ನಷ್ಟವು ಶೇಕಡಾ 1 ಮೀರಬಾರದು.

ಸಂದರ್ಭಗಳಲ್ಲಿ, ಬ್ಲಾಕ್ಗಳ ಭಾಗಗಳನ್ನು ಬಳಸಬೇಕಾದ ಉದಾ., ಮ್ಯಾನ್ಹೋಲ್ಗಳ ಸುತ್ತಲೂ, ಸೈಟ್ನಲ್ಲಿ ಬ್ಲಾಕ್ ಅನ್ನು ಉದ್ದೇಶ-ಕತ್ತರಿಸಬೇಕು.

ಸುಸಜ್ಜಿತ ಪ್ರಮಾಣದಲ್ಲಿ ಚಿತ್ರ 7 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ನೆಲಗಟ್ಟು ಕೆಲಸಕ್ಕೆ ಬಳಸುವ ಬ್ಲಾಕ್ಗಳ ದಪ್ಪದಲ್ಲಿನ ವ್ಯತ್ಯಾಸಗಳು ಮೇಲ್ಮೈ ಪ್ರೊಫೈಲ್ನ ನಷ್ಟಕ್ಕೆ ಪ್ರಮುಖ ಕಾರಣವಾಗಬಹುದು ಎಂದು ಗುರುತಿಸಬೇಕು. ಉತ್ತಮ ಮೇಲ್ಮೈ ಪ್ರೊಫೈಲ್ ಅನ್ನು ನಿರ್ವಹಿಸುವ ಆಸಕ್ತಿಯಲ್ಲಿ, ಬ್ಲಾಕ್ ದಪ್ಪವನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿಯಂತ್ರಿಸಬೇಕು; ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳ ತಯಾರಿಕೆಯ ಬಹು-ಪದರದ ವಿಧಾನವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುವ ಮೂಲಕ ಇದನ್ನು ಲಾಭದಾಯಕವಾಗಿ ಮಾಡಬಹುದು, ಇದು ಬ್ಲಾಕ್ ದಪ್ಪದಲ್ಲಿನ ವ್ಯತ್ಯಾಸವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಅನುಬಂಧ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳನ್ನು ಹಾಕಲು ಸೂಚಿಸಲಾದ ತಾಂತ್ರಿಕ ವಿಶೇಷಣಗಳನ್ನು ನೀಡಿ.

ಹಾಸಿಗೆ ಮರಳಿನ ಗುಣಮಟ್ಟಕ್ಕೆ ಸರಿಯಾದ ಗಮನ ನೀಡದಿದ್ದರೆ, ಮತ್ತು ಹಾಸಿಗೆ ಮರಳಿನ ಪದರದ ದಪ್ಪಗಳು ಸಾಕಷ್ಟು ಏಕರೂಪವಾಗಿರದಿದ್ದರೆ, ಮೇಲ್ಮೈ ಪ್ರೊಫೈಲ್ನಲ್ಲಿ ಗಂಭೀರವಾದ ಅಕ್ರಮಗಳು ಉಂಟಾಗಬಹುದು ಎಂಬುದು ಉತ್ತಮವಾಗಿ ದೃ established ಪಟ್ಟಿದೆ; ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಸೇವಾ ಜೀವನದ ಆರಂಭದಲ್ಲಿ ವಿಪರೀತ ಭೇದಾತ್ಮಕ ವಿರೂಪ ಮತ್ತು ರಟ್ಟಿಂಗ್ ಸಂಭವಿಸಬಹುದು. ಹಾಸಿಗೆ ಮರಳಿನ ಅಪೇಕ್ಷಿತ ಹಂತವು ಹೀಗಿರಬೇಕು:

| IS ಜರಡಿ ಗಾತ್ರ | ಶೇಕಡಾ ಉತ್ತೀರ್ಣ |

| 9.52 ಮಿ.ಮೀ. | 100 |

| 4.75 ಮಿ.ಮೀ. | 95-100 |

| 2.36 ಮಿ.ಮೀ. | 80-100 |

| 1.18 ಮಿ.ಮೀ. | 50-95 |

| 600 ಮೈಕ್ರಾನ್ | 25-60 |

| 300 ಮೈಕ್ರಾನ್ | 10-30 |

| 150 ಮೈಕ್ರಾನ್ | 0-15 |

| 75 ಮೈಕ್ರಾನ್ | 0-10 |

ಏಕ-ಗಾತ್ರದ ಅಥವಾ ಅಂತರ ಶ್ರೇಣಿಯ ಮರಳು ಅಥವಾ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ದಂಡ ಅಥವಾ ಪ್ಲಾಸ್ಟಿಕ್ ದಂಡವನ್ನು ಹೊಂದಿರುವ ಮರಳುಗಳನ್ನು ಬಳಸದಂತೆ ನೋಡಿಕೊಳ್ಳಬೇಕು. ಮರಳು ಕಣಗಳ ಆಕಾರವು ದುಂಡಾದ ಬದಲು ತೀಕ್ಷ್ಣವಾಗಿರಬೇಕು, ಏಕೆಂದರೆ ತೀಕ್ಷ್ಣವಾದ ಮರಳುಗಳು ಹೆಚ್ಚಿನ ಶಕ್ತಿಯನ್ನು ಹೊಂದಿರುತ್ತವೆ ಮತ್ತು ಬ್ಲಾಕ್ನ ಕೆಳಗೆ ಮರಳನ್ನು ಕಡಿಮೆ ಬಾರಿ ಸಾಗಿಸುವ ಪ್ರದೇಶಗಳಿಗೆ ವಲಸೆ ಹೋಗುವುದನ್ನು ವಿರೋಧಿಸುತ್ತವೆ. ದುಂಡಾದ ಮರಳುಗಳಿಗಿಂತ ತೀಕ್ಷ್ಣವಾದ ಮರಳು ಕಾಂಪ್ಯಾಕ್ಟ್ ಮಾಡಲು ಕಷ್ಟವಾಗಿದ್ದರೂ ಸಹ, ಹೆಚ್ಚು ಕಳ್ಳಸಾಗಣೆ ಮಾಡಿದ ಪಾದಚಾರಿಗಳಿಗೆ ತೀಕ್ಷ್ಣವಾದ ಮರಳುಗಳ ಬಳಕೆಯನ್ನು ಆದ್ಯತೆ ನೀಡಬೇಕು. ಹಾಸಿಗೆ ಮರಳು ಹಾನಿಕಾರಕ ವಸ್ತುಗಳಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು.16

ಎರಡು ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳ ನಡುವಿನ ಅಂತರವನ್ನು (ಸಾಮಾನ್ಯವಾಗಿ ಸುಮಾರು 3 ಮಿ.ಮೀ ಅಗಲ) ಮರಳಿನಿಂದ ತುಂಬಿಸಬೇಕಾಗುತ್ತದೆ, ಹಾಸಿಗೆ ಮರಳುಗಿಂತ ತುಲನಾತ್ಮಕವಾಗಿ ಉತ್ತಮವಾಗಿರುತ್ತದೆ. ಜಂಟಿ ತುಂಬುವ ಮರಳಿಗೆ ಅಪೇಕ್ಷಿತ ಹಂತವು ಕೆಳಗಿದೆ:

| IS ಜರಡಿ ಗಾತ್ರ | ಶೇಕಡಾ ಉತ್ತೀರ್ಣ |

| 2.36 ಮಿ.ಮೀ. | 100 |

| 1.18 ಮಿ.ಮೀ. | 90-100 |

| 600 ಮೈಕ್ರಾನ್ | 60-90 |

| 300 ಮೈಕ್ರಾನ್ | 30-60 |

| 150 ಮೈಕ್ರಾನ್ | 15-30 |

| 75 ಮೈಕ್ರಾನ್ | 0-10 |

ದಂಡವನ್ನು (ಹೂಳು ಮತ್ತು / ಅಥವಾ ಜೇಡಿಮಣ್ಣು) ಶೇಕಡಾ 10 ಕ್ಕೆ ನಿರ್ಬಂಧಿಸುವುದು ಅವಶ್ಯಕ, ಏಕೆಂದರೆ ಅತಿಯಾದ ದಂಡಗಳು ಜಂಟಿ ತುಂಬುವಿಕೆಯನ್ನು ಬಹಳ ಕಷ್ಟಕರವಾಗಿಸುತ್ತವೆ. ಅಂತೆಯೇ, ಜಂಟಿ ತುಂಬುವ ಮರಳಿನಲ್ಲಿ ಸಿಮೆಂಟ್ ಬಳಸುವುದು ಸೂಕ್ತವಲ್ಲ, ಇದು ಕೀಲುಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತುಂಬಲು ಕಷ್ಟವಾಗುವುದಲ್ಲದೆ, ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ ಪದರದ ಅಪೇಕ್ಷಿತ ನಮ್ಯತೆಯ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲೆ ಪ್ರತಿಕೂಲ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಜಂಟಿ ತುಂಬುವ ಮರಳು ಸಾಧ್ಯವಾದಷ್ಟು ಒಣಗಿರಬೇಕು; ಇಲ್ಲದಿದ್ದರೆ ಕೀಲುಗಳ ಸಂಪೂರ್ಣ ಭರ್ತಿ ಕಷ್ಟವಾಗುತ್ತದೆ. ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ ಪದರದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಹೊರಹರಿವಿನ ಸಮಸ್ಯೆಯನ್ನು ನಿವಾರಿಸಲು, ಕರಗುವ ಲವಣಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಜಂಟಿ ತುಂಬುವ ಮರಳನ್ನು ತೊಳೆಯಬೇಕು.

ಸಬ್ಗ್ರೇಡ್ ಮತ್ತು ಅಪೇಕ್ಷಿತ ಒಳಚರಂಡಿ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲಿನ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಲೋಡ್ ಹರಡುವ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಒಳಗೊಂಡಿರುವ ಮೂಲ ವಸ್ತುಗಳ ಎಂಜಿನಿಯರಿಂಗ್ ಗುಣಲಕ್ಷಣಗಳು, ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಪ್ರಮುಖ ಪ್ರಭಾವ ಬೀರುತ್ತವೆ. ಆದಾಗ್ಯೂ, ಸ್ಥಳೀಯ ಲಭ್ಯತೆ ಮತ್ತು ಅರ್ಥಶಾಸ್ತ್ರವು ಸಾಮಾನ್ಯವಾಗಿ ವಿನ್ಯಾಸ ಹಂತದಲ್ಲಿ ಮೂಲ ವಸ್ತುಗಳ ಆಯ್ಕೆಯನ್ನು ನಿರ್ದೇಶಿಸುತ್ತದೆ, ಬೇಸ್ ಕೋರ್ಸ್ಗಳಿಗೆ ಸೂಕ್ತವೆಂದು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ವಸ್ತುಗಳು ಅನ್ಬೌಂಡ್ ಪುಡಿಮಾಡಿದ ಬಂಡೆ, ನೀರು-ಬೌಂಡ್ ಮಕಾಡಮ್, ಆರ್ದ್ರ ಮಿಶ್ರಣ ಮಕಾಡಮ್, ಸಿಮೆಂಟ್ ಬೌಂಡ್ ಪುಡಿಮಾಡಿದ ಕಲ್ಲು / ಹರಳಿನ ವಸ್ತುಗಳು ಮತ್ತು ನೇರ ಸಿಮೆಂಟ್ ಕಾಂಕ್ರೀಟ್.

ವಿಶಾಲವಾಗಿ ಹೇಳುವುದಾದರೆ, ಸಬ್ಗ್ರೇಡ್ ದುರ್ಬಲವಾಗಿರುವಲ್ಲೆಲ್ಲಾ (5 ಕ್ಕಿಂತ ಕಡಿಮೆ ಸಿಬಿಆರ್ ಮೌಲ್ಯವನ್ನು ಹೊಂದಿರುವ) ಬೌಂಡ್ ಹರಳಿನ ವಸ್ತುಗಳ ಬಳಕೆ, ಉದಾಹರಣೆಗೆ, ಸಿಮೆಂಟ್ ಸಂಸ್ಕರಿಸಿದ ಪುಡಿಮಾಡಿದ ಬಂಡೆ, ತುಲನಾತ್ಮಕವಾಗಿ ತೆಳುವಾದ ಬೇಸ್ ಅಗತ್ಯವಿರುತ್ತದೆ, ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಸಬ್ಗ್ರೇಡ್ಗಳಿಗೆ ಆದ್ಯತೆ ನೀಡಬೇಕು, ಅನ್ಬೌಂಡ್ ಪುಡಿಮಾಡಿದ ಬಂಡೆ ಬಳಸಲಾಗುತ್ತದೆ. ಮೂಲ ವಸ್ತುವಿನ ಆಯ್ಕೆಯ ಸಮಯದಲ್ಲಿ ಹವಾಮಾನ ಮತ್ತು ಪರಿಸರ ಅಂಶಗಳನ್ನು ಸಹ ಪರಿಗಣಿಸಬೇಕಾಗಿದೆ.

ಸಾಮಾನ್ಯವಾಗಿ, ವಾಣಿಜ್ಯ ದಟ್ಟಣೆಯನ್ನು ನಿರೀಕ್ಷಿಸುವ ಸ್ಥಳದಲ್ಲಿ ಉಪ-ನೆಲೆಯನ್ನು ಖಾತರಿಪಡಿಸಲಾಗುತ್ತದೆ. ಸಬ್ಬೇಸ್ ವಸ್ತುಗಳ ಗುಣಮಟ್ಟವು ಮೂಲ ವಸ್ತುಗಳಿಗಿಂತ ಕೆಳಮಟ್ಟದ್ದಾಗಿದೆ ಮತ್ತು ನೈಸರ್ಗಿಕ ಜಲ್ಲಿಗಳು, ಸಿಮೆಂಟ್ ಸಂಸ್ಕರಿಸಿದ ಜಲ್ಲಿಗಳು ಮತ್ತು ಮರಳುಗಳು ಮತ್ತು ಸ್ಥಿರವಾದ ಸಬ್ಗ್ರೇಡ್ ವಸ್ತುಗಳನ್ನು ಒಳಗೊಂಡಿದೆ. ಉಪ-ಮೂಲ ವಸ್ತುಗಳ ಗುಣಮಟ್ಟವು ಅನುಗುಣವಾಗಿರಬೇಕುಐಆರ್ಸಿ: 37-2001.

ಮರಳಿನಿಂದ ತುಂಬಿದ ಕೀಲುಗಳೊಂದಿಗಿನ ಪಾದಚಾರಿ ಮಾರ್ಗವು ಜಲನಿರೋಧಕ ಪದರವಲ್ಲ ಮತ್ತು ಆದ್ದರಿಂದ ನಿರ್ಮಾಣದ ಆರಂಭಿಕ ಹಂತದಲ್ಲಿ ಕೀಲುಗಳ ಮೂಲಕ ಹರಿಯುವ ಮೇಲ್ಮೈ ನೀರನ್ನು ಹೊರಹಾಕಲು ಕಾಳಜಿಯನ್ನು ತೆಗೆದುಕೊಳ್ಳಬೇಕಾಗುತ್ತದೆ. ಇದು17

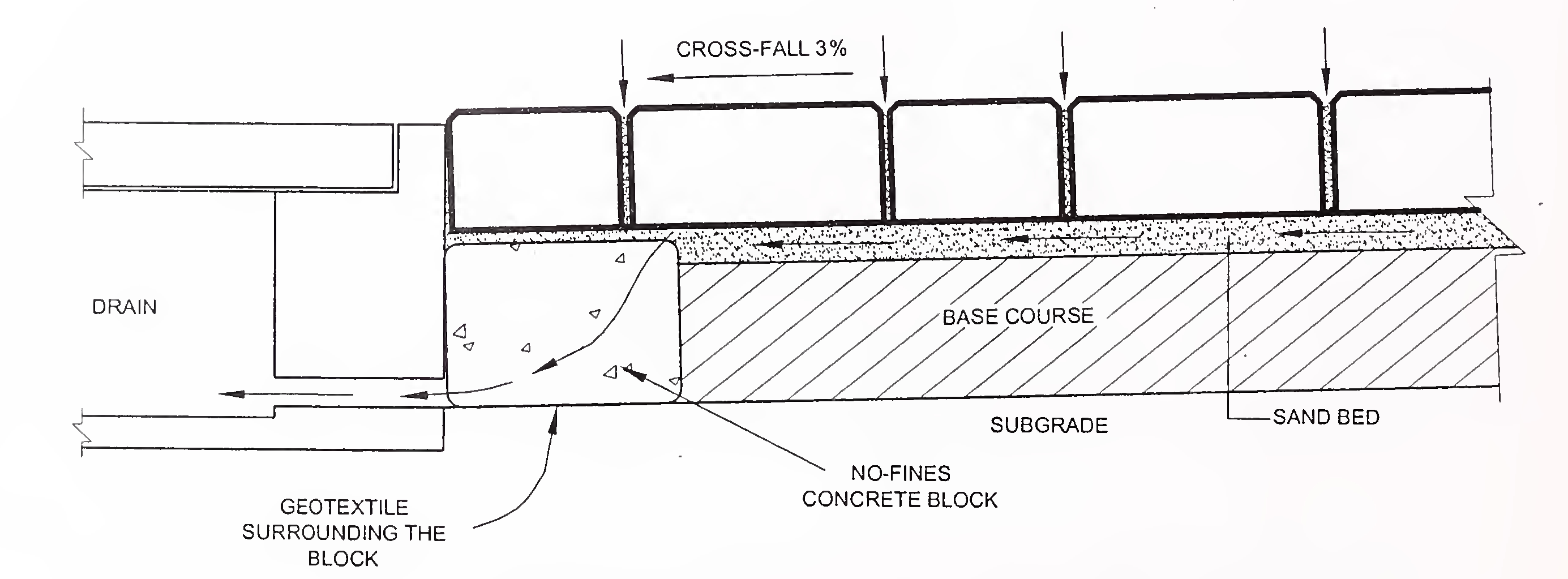

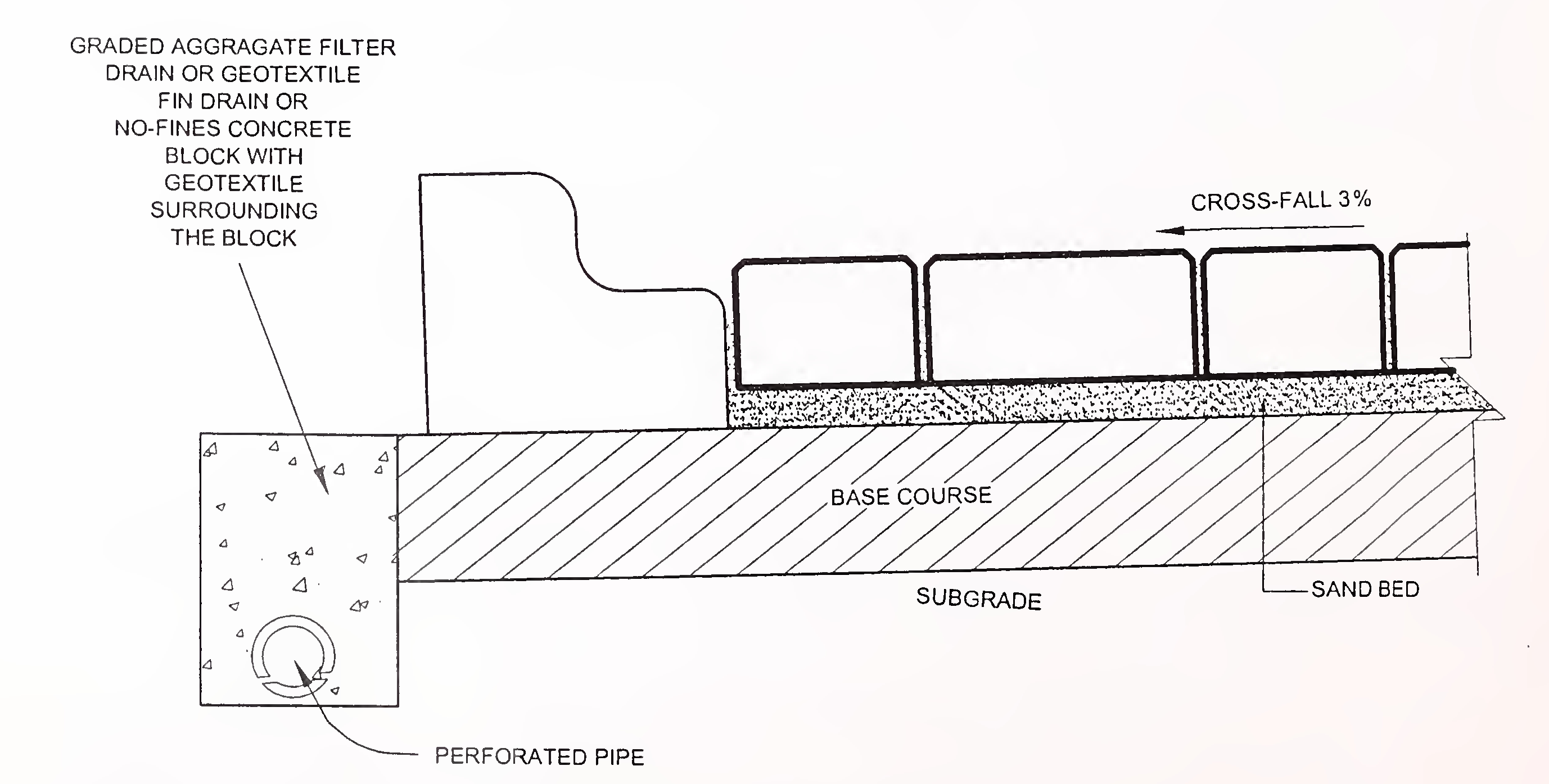

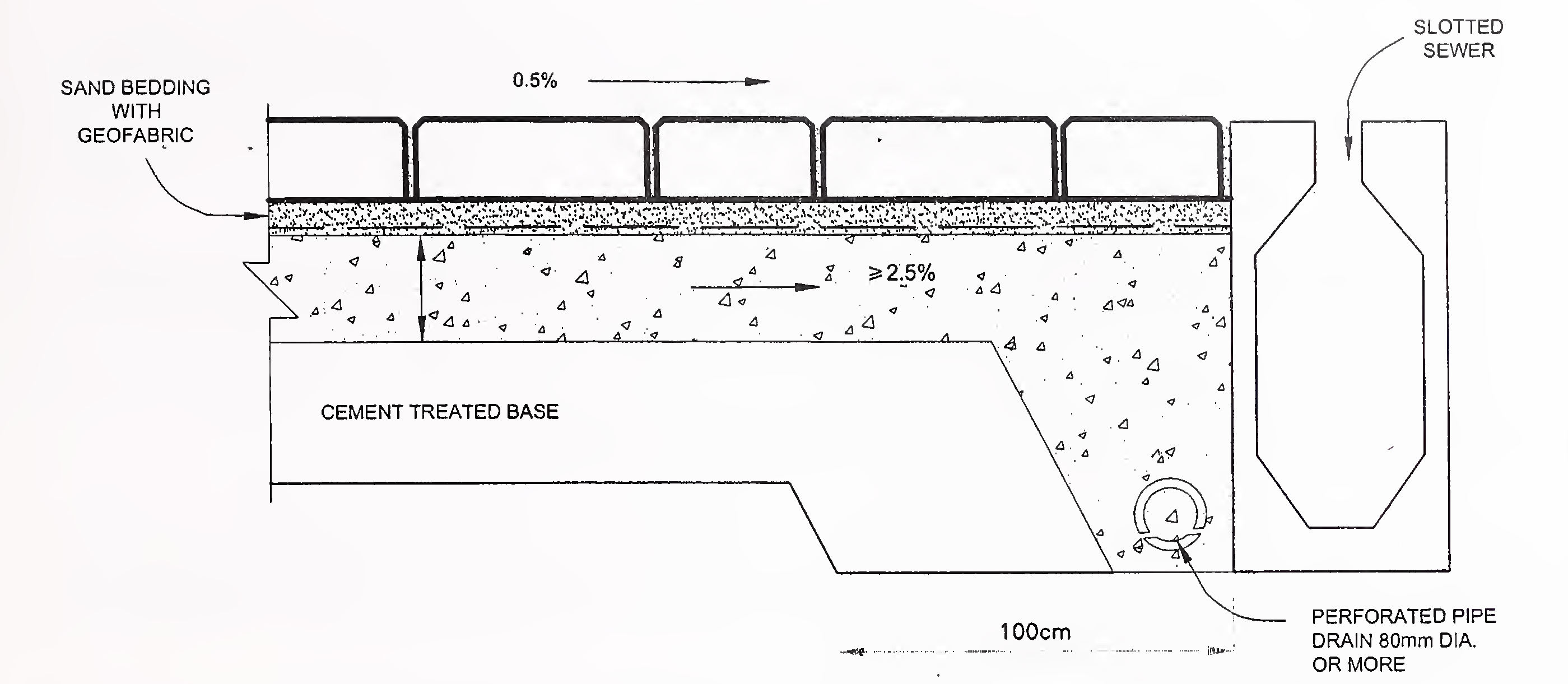

ಕೆಳಗಿನ ಮರಳು ಹಾಸಿಗೆ, ಬೇಸ್, ಸಬ್-ಬೇಸ್ ಮತ್ತು ಸಬ್ಗ್ರೇಡ್ ಲೇಯರ್ಗಳಿಗೆ ನೀರು ದಾರಿ ಕಂಡುಕೊಳ್ಳಬಹುದು. ಈ ಪದರಗಳು ಉಚಿತ ಬರಿದಾಗದಿದ್ದರೆ, ಸೂಕ್ತವಾದ ಒಳಚರಂಡಿ ವ್ಯವಸ್ಥೆಯನ್ನು ಒದಗಿಸಬೇಕಾಗುತ್ತದೆ. ಒದಗಿಸಿದ ಒಳಚರಂಡಿ ಸಾಮಾನ್ಯವಾಗಿ ಫಿಲ್ಟರ್ ವಸ್ತು ಅಥವಾ ಜಿಯೋಟೆಕ್ಸ್ಟೈಲ್ನಿಂದ ಆವೃತವಾದ ಮೇಲ್ಮೈ ಒಳಚರಂಡಿಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ, ಇದು ನೀರು ಹಾದುಹೋಗಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ ಹಾಸಿಗೆ / ಸೇರುವ ಮರಳಿನಿಂದ ತಪ್ಪಿಸಿಕೊಳ್ಳುವುದನ್ನು ತಡೆಯುತ್ತದೆ. ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮಾರ್ಗದಲ್ಲಿ ಬಳಸಲಾಗುವ ವಿಶಿಷ್ಟ ಮೇಲ್ಮೈ ಮೇಲ್ಮೈ ಒಳಚರಂಡಿ ವ್ಯವಸ್ಥೆಯನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 9 ಮತ್ತು 10.

ಫಿಗ. ಸಂಗ್ರಹಿಸಿದ ನೀರನ್ನು 80 ಎಂಎಂ ವ್ಯಾಸದ ರಂದ್ರ ಪೈಪ್ ಮೂಲಕ ತೆಗೆದುಕೊಳ್ಳಬೇಕು.

ಅಂಜೂರ 9. ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮಾರ್ಗದಲ್ಲಿ ಮೇಲ್ಮೈ ಒಳಚರಂಡಿ

ಅಂಜೂರ 10. ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮಾರ್ಗದಲ್ಲಿ ಮೇಲ್ಮೈ ಒಳಚರಂಡಿ18

ಚಿತ್ರ 11. ಭಾರೀ ಕಳ್ಳಸಾಗಣೆ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ರಚನೆಯು ಒಳಚರಂಡಿಗೆ ಯಾವುದೇ ದಂಡವಿಲ್ಲದ ಕಾಂಕ್ರೀಟ್ನ ಮೂಲ ಕೋರ್ಸ್ನೊಂದಿಗೆ

ಮೇಲ್ಮೈ ರನ್-ಆಫ್ ಅನ್ನು ಹರಿಸುವುದಕ್ಕೆ ಸಾಮಾನ್ಯವಾಗಿ 2 ಶೇಕಡಾ ಇಳಿಜಾರಿನ ಅಡ್ಡಹಾಯುವಿಕೆಯು ಸಾಕಾಗುತ್ತದೆ ಆದರೆ ನೀರಿನ ಕೊಚ್ಚೆ ಗುಂಡಿಗಳ ರಚನೆಯನ್ನು ತಪ್ಪಿಸಲು ಭಾರೀ ಕಳ್ಳಸಾಗಣೆ ಮಾಡುವ ರಸ್ತೆಗಳ ಸಂದರ್ಭದಲ್ಲಿ ಶೇಕಡಾ 3 ರಷ್ಟು ಅಡ್ಡಹಾಯುವಿಕೆಯನ್ನು ಒದಗಿಸುವುದು ಅಪೇಕ್ಷಣೀಯವಾಗಿದೆ. ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮಾರ್ಗವು ಮ್ಯಾನ್ಹೋಲ್ಗಳು, ಸೈಡ್ ಡ್ರೈನ್ಗಳು ಇತ್ಯಾದಿಗಳಿಗಿಂತ ಕನಿಷ್ಠ 5 ಮಿ.ಮೀ.

ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ನಿರ್ಮಾಣವು ಸಬ್ಗ್ರೇಡ್, ಸಬ್-ಬೇಸ್ ಮತ್ತು ಬೇಸ್ ಕೋರ್ಸ್ ಲೇಯರ್ಗಳು, ಹಾಸಿಗೆ ಮರಳು ಮತ್ತು ಅಂತಿಮವಾಗಿ ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕುವುದನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಬ್ಲಾಕ್ ಪೇವಿಂಗ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಕೈಯಾರೆ ಶ್ರಮದಿಂದ ಮಾಡಬಹುದು. ಆದಾಗ್ಯೂ, ದಕ್ಷ ನಿರ್ಮಾಣ ಕಾರ್ಯಗಳಿಗಾಗಿ, ಈ ವಿಶೇಷ ಕೆಲಸಕ್ಕಾಗಿ ಕಾರ್ಯಪಡೆಗೆ ಸರಿಯಾಗಿ ತರಬೇತಿ ನೀಡಬೇಕಾಗಿದೆ. ನೆಲಗಟ್ಟು ಯಾಂತ್ರಿಕ ವಿಧಾನದಿಂದಲೂ ಮಾಡಬಹುದು.

ಇದು ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ನಿರ್ಮಿಸಿದ ಅಡಿಪಾಯದ ಪದರವಾಗಿದೆ. ಸಾಂಪ್ರದಾಯಿಕ ಪಾದಚಾರಿಗಳಂತೆ ನೀರಿನ ಕೋಷ್ಟಕವು ಸಬ್ಗ್ರೇಡ್ಗಿಂತ ಕನಿಷ್ಠ 600 ಮಿ.ಮೀ ಆಳದಲ್ಲಿರಬೇಕು. ಸಬ್ಗ್ರೇಡ್ ಅನ್ನು 150 ಅಥವಾ 100 ಮಿಮೀ ದಪ್ಪದ ಪದರಗಳಲ್ಲಿ ಸಂಕ್ಷೇಪಿಸಬೇಕುಐಆರ್ಸಿ: 36-1970. ತಯಾರಾದ ಸಬ್ಗ್ರೇಡ್ ಅನ್ನು ಶ್ರೇಣೀಕರಿಸಬೇಕು ಮತ್ತು ವಿನ್ಯಾಸ ಮಟ್ಟಗಳ mm 20 ಮಿಮೀ ಸಹಿಷ್ಣುತೆಗೆ ಒಪ್ಪಿಸಬೇಕು, ಮತ್ತು ಅದರ ಮೇಲ್ಮೈ ಸಮತೆಯು 3 ಮೀ ನೇರ ಅಂಚಿನಲ್ಲಿ 15 ಮಿಮೀ ಒಳಗೆ ಸಹಿಷ್ಣುತೆಯನ್ನು ಹೊಂದಿರಬೇಕು.

ಸಂಬಂಧಿತ ಐಆರ್ಸಿ ವಿಶೇಷಣಗಳಲ್ಲಿರುವ ಪ್ರಮಾಣಿತ ಕಾರ್ಯವಿಧಾನಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಬೇಸ್ ಮತ್ತು ಸಬ್-ಬೇಸ್ ಕೋರ್ಸ್ಗಳನ್ನು ನಿರ್ಮಿಸಲಾಗಿದೆ,ಐಆರ್ಸಿ: 37-2001,ಐಆರ್ಸಿ: 50-1973, ಐಆರ್ಸಿ: 51-1993, ಐಆರ್ಸಿ: 63-1976,19 ಐಆರ್ಸಿ: 19-1977. ಸಿಮೆಂಟ್ ಬೌಂಡ್ ಬೇಸ್ ಅನ್ನು ಪ್ರಸ್ತಾಪಿಸಿದಾಗ ಅದನ್ನು ಸುತ್ತಿಕೊಂಡ ನೇರ ಕಾಂಕ್ರೀಟ್ ಬಳಸಿ ನಿರ್ಮಿಸಬಹುದುಐಆರ್ಸಿ: ಎಸ್ಪಿ -49. ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣವನ್ನು ನಿರ್ದಿಷ್ಟಪಡಿಸಲಾಗಿದೆಐಆರ್ಸಿ: ಎಸ್ಪಿ -11 ಅನ್ವಯಿಸುತ್ತದೆ. ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಮಟ್ಟ ಮತ್ತು ಮೇಲ್ಮೈ ಕ್ರಮಬದ್ಧತೆಯನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು ಪದರಗಳನ್ನು ಸರಿಯಾದ ಮಟ್ಟ ಮತ್ತು ದರ್ಜೆಗೆ ನಿರ್ಮಿಸುವುದು ಬಹಳ ಅವಶ್ಯಕ.

ಸಂಕೋಚನದ ನಂತರ ಮರಳು ಹಾಸಿಗೆಯ ದಪ್ಪವು 20-40 ಮಿಮೀ ವ್ಯಾಪ್ತಿಯಲ್ಲಿರಬೇಕು, ಆದರೆ ಸಡಿಲ ರೂಪದಲ್ಲಿ ಅದು 25 ರಿಂದ 50 ಮಿಮೀ ಆಗಿರಬಹುದು. ಯಾವುದೇ ಸ್ಥಳೀಯ ಪೂರ್ವಸಿದ್ಧತೆಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಾಂಪ್ಯಾಕ್ಟ್ ದಪ್ಪವನ್ನು 20-25 ಮಿ.ಮೀ.ಗೆ ಸೀಮಿತಗೊಳಿಸುವುದು ಯೋಗ್ಯವಾಗಿದೆ, ಇದು ಅಂತಿಮ ಬ್ಲಾಕ್ ಮೇಲ್ಮೈ ಮಟ್ಟವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಬೇಸ್ ಅಥವಾ ಸಬ್ಬೇಸ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸ್ಥಳೀಯ ಖಿನ್ನತೆಗಳನ್ನು ತುಂಬಲು ಹಾಸಿಗೆ ಮರಳನ್ನು ಬಳಸಬಾರದು. ಮರಳನ್ನು ಇಡುವ ಮೊದಲು ಖಿನ್ನತೆಗಳನ್ನು ಮುಂಚಿತವಾಗಿ ಸರಿಪಡಿಸಬೇಕು.

ಬಳಸಬೇಕಾದ ಮರಳು ಏಕರೂಪವಾಗಿ ಸಡಿಲ ಸ್ಥಿತಿಯಲ್ಲಿರಬೇಕು ಮತ್ತು ಏಕರೂಪದ ತೇವಾಂಶವನ್ನು ಹೊಂದಿರಬೇಕು. ಉತ್ತಮ ತೇವಾಂಶವೆಂದರೆ ಮರಳು ಹೆಚ್ಚು ತೇವವಾಗದಿದ್ದಾಗ ಅಥವಾ ಹೆಚ್ಚು ಒಣಗದಿದ್ದಾಗ ಮತ್ತು ಶೇಕಡಾ 6 ರಿಂದ 8 ರಷ್ಟು ಮೌಲ್ಯವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಒಂದು ದಿನದ ಕೆಲಸಕ್ಕೆ ಮರಳಿನ ಅವಶ್ಯಕತೆಯನ್ನು ಮೊದಲೇ ತಯಾರಿಸಿ ಸಂಗ್ರಹಿಸಿ ಟಾರ್ಪಾಲಿನ್ ಅಥವಾ ಪಾಲಿಥೀನ್ ಹಾಳೆಗಳಿಂದ ಮುಚ್ಚಬೇಕು.

ಸಂಸ್ಕರಿಸಿದ ಮರಳನ್ನು ಸ್ಕ್ರೀಡ್ ಬೋರ್ಡ್ಗಳ ಸಹಾಯದಿಂದ ಅಗತ್ಯವಾದ ದಪ್ಪಕ್ಕೆ ಹರಡಲಾಗುತ್ತದೆ. ಸ್ಕ್ರೀಡ್ ಬೋರ್ಡ್ಗಳನ್ನು 2-3 ಮೀ ಅಂತರದಲ್ಲಿ ಉಗುರುಗಳಿಂದ ಒದಗಿಸಲಾಗುತ್ತದೆ, ಅದನ್ನು ಎಳೆದಾಗ ಅಪೇಕ್ಷಿತ ದಪ್ಪವನ್ನು ನೀಡುತ್ತದೆ. ಉಗುರಿನ ಉದ್ದವನ್ನು ಸಂಕ್ಷೇಪಿಸದ ದಪ್ಪದಲ್ಲಿ ಒದಗಿಸಬೇಕಾದ ಹೆಚ್ಚುವರಿ ಶುಲ್ಕವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಬೇಕು. ಪರ್ಯಾಯವಾಗಿ, ಸ್ಕ್ರೀಡ್ ಅನ್ನು ಮಾರ್ಗದರ್ಶಿಯಾಗಿ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಇರಿಸಲಾಗಿರುವ ಅಂಚಿನ ಪಟ್ಟಿಗಳ ಮೇಲೆ ಎಳೆಯಬಹುದು. ಆಸ್ಫಾಲ್ಟ್ ಪೇವರ್ ಅನ್ನು ದೊಡ್ಡ ಯೋಜನೆಗಳಲ್ಲಿ ಬಳಸಿಕೊಳ್ಳಬಹುದು. ಮರಳನ್ನು ತರುವಾಯ 0.6 ಟನ್ ಅಥವಾ ಹೆಚ್ಚಿನ ತೂಕದ ಪ್ಲೇಟ್ ವೈಬ್ರೇಟರ್ಗಳೊಂದಿಗೆ ಸಂಕ್ಷೇಪಿಸಲಾಗುತ್ತದೆ. ಅಪೇಕ್ಷಿತ ಮಟ್ಟವನ್ನು ಸಾಧಿಸಲಾಗಿದೆ ಎಂದು ಸ್ಥಾಪಿಸಲು ಗ್ರಿಡ್ ಮಾದರಿಯಲ್ಲಿ ಮಟ್ಟದ ತಪಾಸಣೆ ನಡೆಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚುವರಿ ಮರಳನ್ನು ತೆಗೆದುಹಾಕುವ ಮೂಲಕ ಅಥವಾ ಸೇರಿಸುವ ಮೂಲಕ ಸ್ಥಳೀಯ ತಿದ್ದುಪಡಿಯನ್ನು ಮಾಡಬಹುದು ಮತ್ತು ನಂತರ ಪದರವನ್ನು ನೆಲಸಮಗೊಳಿಸುವ ಮತ್ತು ಸಂಕ್ಷೇಪಿಸುವ ಮೂಲಕ ಮಾಡಬಹುದು. ಬ್ಲಾಕ್ಗಳನ್ನು ಇರಿಸಿದ ಮತ್ತು ಸಂಕ್ಷೇಪಿಸಿದ ನಂತರ ಮರಳಿನ ಕೆಲವು ವಸಾಹತು ಇರುತ್ತದೆ, ಮರಳು ಹಾಸಿಗೆಯ ಮಟ್ಟವನ್ನು ಸರಿಪಡಿಸುವಾಗ ಅದನ್ನು ಅನುಮತಿಸಬೇಕು.

ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಪ್ರೊಫೈಲ್ನಲ್ಲಿ ಬೇಸ್ ಅಥವಾ ಸಬ್-ಬೇಸ್ನ ಮೇಲ್ಮೈಯನ್ನು ಅನಾವರಣಗೊಳಿಸುವ ಪರಿಣಾಮವನ್ನು ಚಿತ್ರ 12 ರಲ್ಲಿ ವಿವರಿಸಲಾಗಿದೆ. ಮೇಲ್ಮೈ ಪ್ರೊಫೈಲ್ ಬೇಸ್ / ಸಬ್-ಬೇಸ್ ಪ್ರೊಫೈಲ್ಗೆ ಸಮಾನಾಂತರವಾಗುವ ರೀತಿಯಲ್ಲಿ ಕಳ್ಳಸಾಗಣೆ ನಂತರ ಬ್ಲಾಕ್ಗಳು ನೆಲೆಗೊಳ್ಳುತ್ತವೆ. ಚಲಿಸುವ ಹೊರೆಗಳ ಅಡಿಯಲ್ಲಿ ಮರಳು ಹಾಸಿಗೆ ಏಕರೂಪದ ದಪ್ಪವನ್ನು umes ಹಿಸುತ್ತದೆ.

ಕೈಯಾರೆ ದುಡಿಮೆಯಿಂದ ಸಾಮಾನ್ಯವಾಗಿ ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕಬಹುದು ಆದರೆ ಕೈಯಿಂದ ತಳ್ಳುವ ಟ್ರಾಲಿಗಳಂತಹ ಯಾಂತ್ರಿಕ ಸಾಧನಗಳು ಕೆಲಸವನ್ನು ತ್ವರಿತಗೊಳಿಸಬಹುದು.

ಸಾಮಾನ್ಯವಾಗಿ, ಹಾಕುವಿಕೆಯು ಅಂಚಿನ ಪಟ್ಟಿಯಿಂದ ಪ್ರಾರಂಭವಾಗಿ ಒಳಗಿನ ಕಡೆಗೆ ಮುಂದುವರಿಯಬೇಕು. ಡೆಂಟೇಟೆಡ್ ಬ್ಲಾಕ್ಗಳನ್ನು ಬಳಸಿದಾಗ, ಎರಡು ರಂಗಗಳಲ್ಲಿ ಹಾಕುವಿಕೆಯು ಮಧ್ಯದಲ್ಲಿ ಕೀಲುಗಳನ್ನು ಹೊಂದಿಸಲು ಸಮಸ್ಯೆಯನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಸಾಧ್ಯವಾದಷ್ಟು, ಹಾಕುವಿಕೆಯು ಒಂದು ದಿಕ್ಕಿನಲ್ಲಿ ಮಾತ್ರ ಮುಂದುವರಿಯಬೇಕು, ಸುಸಜ್ಜಿತ ಪ್ರದೇಶದ ಸಂಪೂರ್ಣ ಅಗಲದ ಉದ್ದಕ್ಕೂ.

ಆರಂಭಿಕ ಸಾಲನ್ನು ಪತ್ತೆ ಮಾಡುವಾಗ, ಈ ಕೆಳಗಿನವುಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು:

ಅಂಜೂರ 12. ಹಾಸಿಗೆ ಮರಳು ಮತ್ತು ಬ್ಲಾಕ್ ಮೇಲ್ಮೈ ಆಕಾರದ ಮೇಲೆ ಬೇಸ್-ಕೋರ್ಸ್ ಮೇಲ್ಮೈ ಆಕಾರದ ಪರಿಣಾಮ

ಚಿತ್ರ 13. ಅನಿಯಮಿತ ಆಕಾರದ ಅಂಚಿನ ಸಂಯಮದಿಂದ ಪ್ರಾರಂಭಿಸಿ21

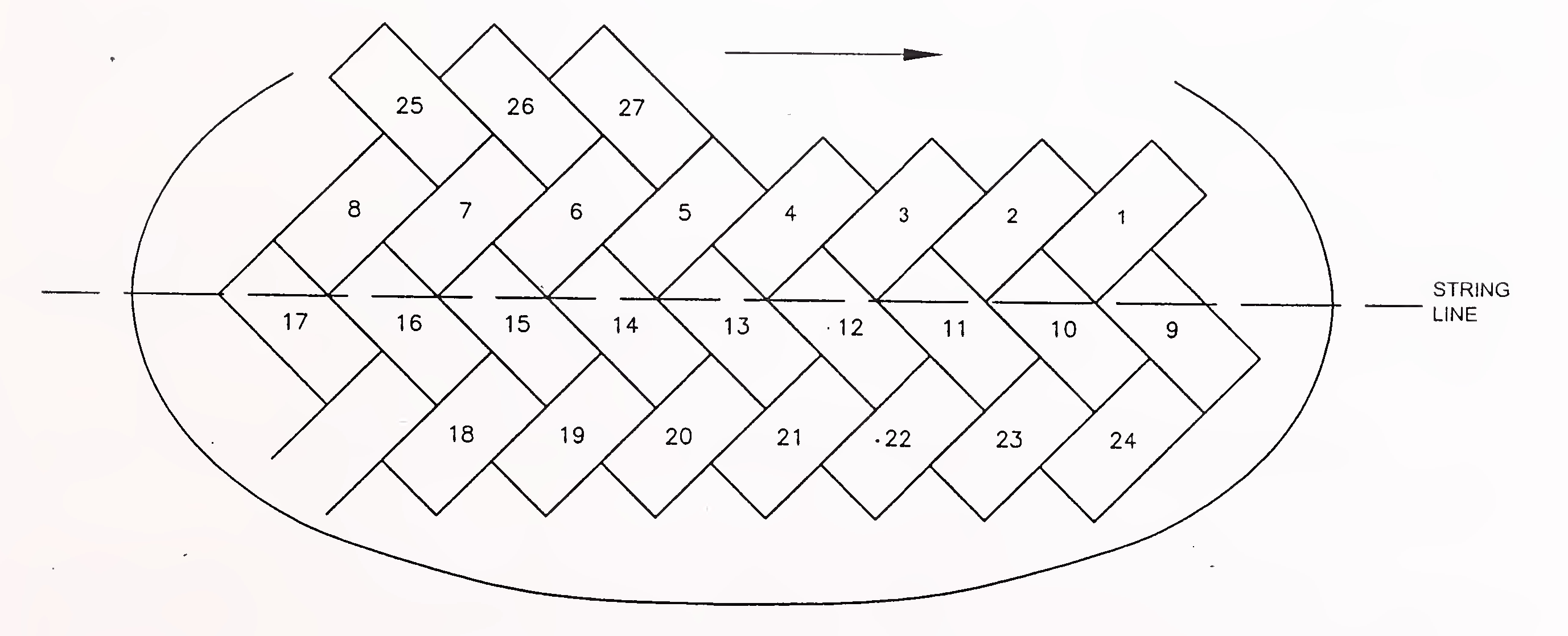

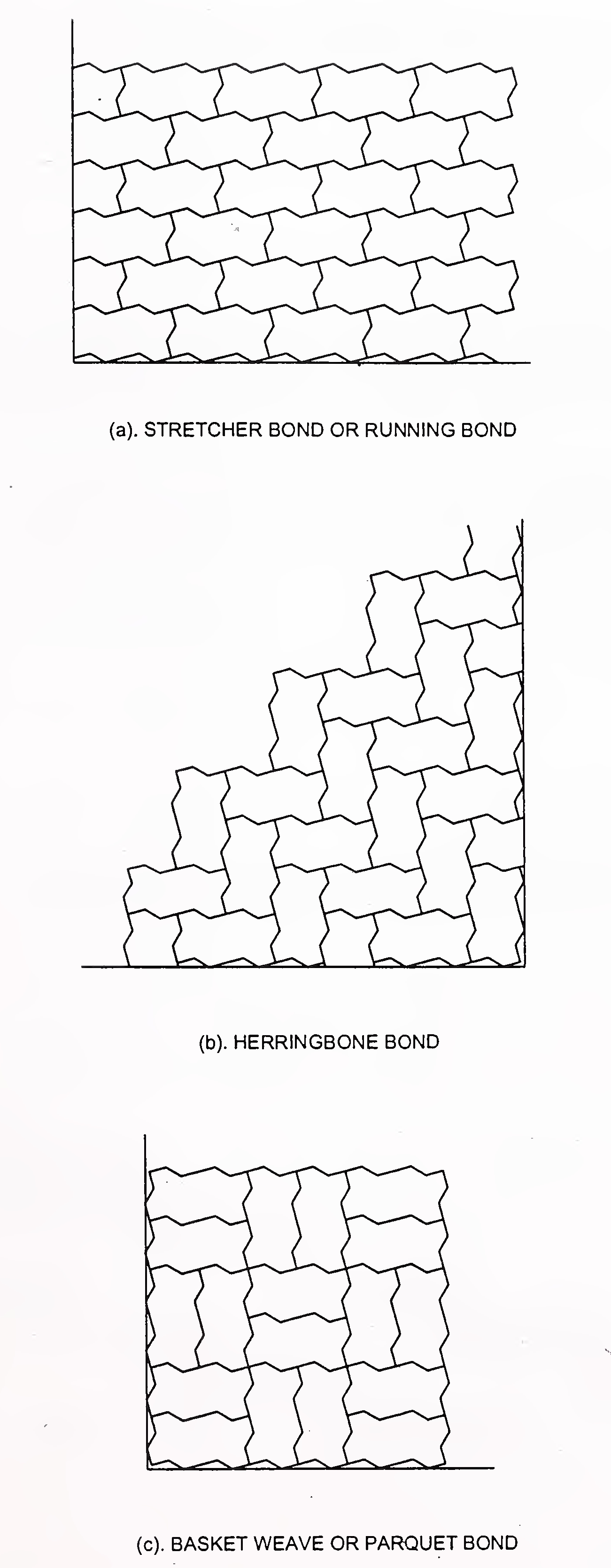

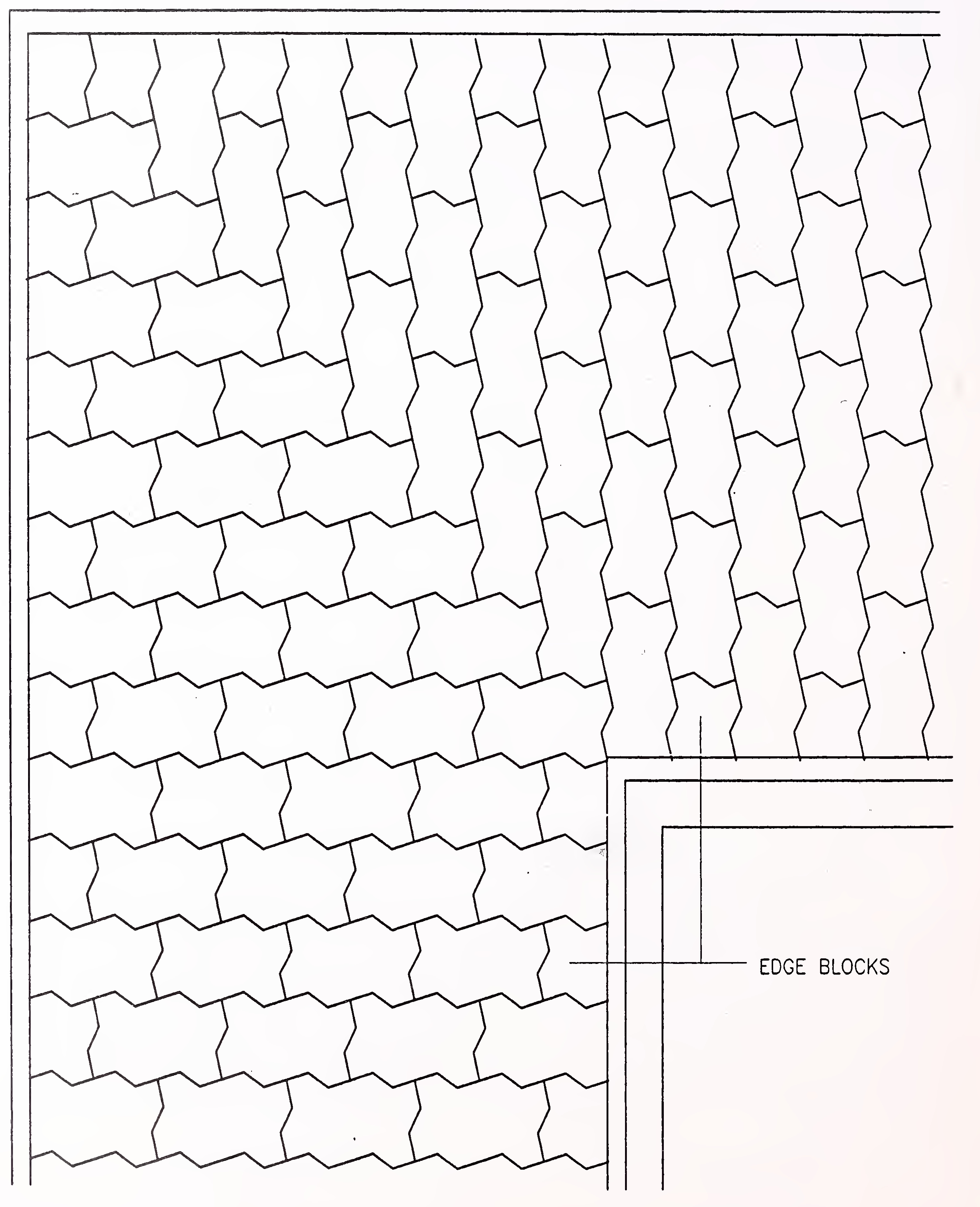

ಅವಶ್ಯಕತೆಗಳನ್ನು ಅವಲಂಬಿಸಿ ಬ್ಲಾಕ್ಗಳನ್ನು ವಿಭಿನ್ನ ಬಂಧಗಳು ಅಥವಾ ಮಾದರಿಗಳಿಗೆ ಇರಿಸಬಹುದು. ಬ್ಲಾಕ್ ಪೇವಿಂಗ್ಗಾಗಿ ಸಾಮಾನ್ಯವಾಗಿ ಅಳವಡಿಸಲಾಗಿರುವ ಕೆಲವು ಜನಪ್ರಿಯ ಬಾಂಡ್ಗಳು:

ಈ ಬಾಂಡ್ಗಳ ವಿಶಿಷ್ಟ ವಿನ್ಯಾಸವನ್ನು ಚಿತ್ರ 14 ರಲ್ಲಿ ನೀಡಲಾಗಿದೆ.

ಪ್ರಾರಂಭದ ಸಾಲಿಗೆ ಸಂಬಂಧಿಸಿದಂತೆ, ಹಾಕುವ ಮಾದರಿಯಿಂದ ಅಗತ್ಯವಿರುವಂತೆ ಅಂತಿಮ ದೃಷ್ಟಿಕೋನವನ್ನು ಸಾಧಿಸಲು ಬ್ಲಾಕ್ಗಳನ್ನು ಸರಿಯಾದ ಕೋನದಲ್ಲಿ ಇಡಬೇಕು. ಅಂಚಿನ ಸಂಯಮವು ನೇರ ಮತ್ತು ಸೂಕ್ತವಾಗಿ ಆಧಾರಿತವಾಗಿದ್ದರೆ, ಮೊದಲ ಸಾಲಿನ ಬ್ಲಾಕ್ಗಳು ಅದನ್ನು ನಿವಾರಿಸಬಹುದು. ಅನಿಯಮಿತ ಆಕಾರದ ಮತ್ತು ಪ್ರತಿಕೂಲವಾಗಿ ಆಧಾರಿತ ಅಂಚಿನ ನಿರ್ಬಂಧಗಳಿಗಾಗಿ, ಮೊದಲ ಸಾಲನ್ನು ಇರಿಸಲು ಕೆಲವು ಸಾಲುಗಳ ದೂರದಲ್ಲಿ ಸ್ಟ್ರಿಂಗ್ಲೈನ್ ಅನ್ನು ಸ್ಥಾಪಿಸಬೇಕು.

ಮಾಪಕಗಳ ಸಹಾಯದಿಂದ, ಜಂಟಿ ಅಗಲ ವಿವರಣೆಯನ್ನು (2 ರಿಂದ 4 ಮಿಮೀ) ಮೊದಲ ಕೆಲವು ಚದರ ಮೀಟರ್ಗಳಲ್ಲಿ ಪರಿಶೀಲಿಸಬೇಕು, ಅಲ್ಲಿ ಬ್ಲಾಕ್ ಜೋಡಣೆ ಸರಿಯಾಗಿದೆಯೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ಹಿಂದೆ ಇರಿಸಲಾದ ಬ್ಲಾಕ್ಗಳ ನಡುವೆ ನಿರ್ಬಂಧವನ್ನು ಒತ್ತಾಯಿಸುವ ಅಗತ್ಯವಿಲ್ಲದೆ ವೇಗವಾಗಿ ಮತ್ತು ಸುಲಭವಾಗಿ ಇಡಲು ಅನುಮತಿ ನೀಡಲು ಹಾಕುವ ಮಾದರಿಗಳು ಮತ್ತು ಮುಖವನ್ನು ಸ್ಥಾಪಿಸಬೇಕು (ಚಿತ್ರ 15). ಪ್ರಾರಂಭಿಸಲು, ಪೂರ್ಣ ಬ್ಲಾಕ್ಗಳನ್ನು ಬಳಸಬೇಕು; ತರುವಾಯ, ಅಂಚುಗಳಲ್ಲಿ ಕತ್ತರಿಸುವುದು ಮತ್ತು ಭರ್ತಿ ಮಾಡುವುದನ್ನು ಅನುಮತಿಸಲಾಗುತ್ತದೆ. ಯಾವುದೇ ಹಂತದಲ್ಲಿ ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕುವ ಈ ಹಂತದಲ್ಲಿ ಹಾಸಿಗೆ ಮರಳಿನಲ್ಲಿ ಬಲವಂತವಾಗಿ ಅಥವಾ ಸುತ್ತಿಗೆ ಹಾಕಬಾರದು. ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳನ್ನು ಕತ್ತರಿಸಲು, ಹೈಡ್ರಾಲಿಕ್ ಅಥವಾ ಮೆಕ್ಯಾನಿಕಲ್ ಬ್ಲಾಕ್ ಕಟ್ಟರ್, ಅಥವಾ ಪವರ್ ಗರಗಸಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. 50 ಎಂಎಂ ಗಿಂತ ಕಡಿಮೆ ಆಯಾಮವನ್ನು ಕತ್ತರಿಸಬಾರದು, ಏಕೆಂದರೆ ಇವುಗಳನ್ನು ನಿಖರವಾಗಿ ಕತ್ತರಿಸುವುದು ಕಷ್ಟ ಮತ್ತು ದಟ್ಟಣೆಯ ಅಡಿಯಲ್ಲಿ ಸ್ಥಳಾಂತರಿಸಬಹುದು. ದೊಡ್ಡ ವಿಭಾಗವನ್ನು ಬಳಸಲು ಸ್ಥಳವು ಅನುಮತಿಸದಿದ್ದಲ್ಲಿ, ಪ್ರಿಮಿಕ್ಸ್ಡ್ ಕಾಂಕ್ರೀಟ್ ಅಥವಾ ಮರಳು-ಸಿಮೆಂಟ್ ಗಾರೆ ಬಳಸಿ.

ಸುಮಾರು 5 ಮೀ ಅಂತರದಲ್ಲಿ ಚಾಕ್ ಮಾಡಿದ ಸ್ಟ್ರಿಂಗ್ ರೇಖೆಗಳ ಬಳಕೆಯಿಂದ ಜೋಡಣೆ, ಹಾಕುವ ಮಾದರಿ ಮತ್ತು ಜಂಟಿ ಅಗಲಗಳ ಮೇಲಿನ ನಿಯಂತ್ರಣವನ್ನು ನಿರ್ವಹಿಸಬಹುದು.

ಸಾಂಪ್ರದಾಯಿಕ ಕೈಪಿಡಿ ವಿಧಾನದಲ್ಲಿ, ಮರಳನ್ನು ಸ್ಥೂಲವಾಗಿ ಕಿರಿಚಲಾಗುತ್ತದೆ ಮತ್ತು ನುರಿತ ಕೆಲಸಗಾರ (ಪೇವಿಯರ್ ಎಂದು ಕರೆಯುತ್ತಾರೆ) ಮರಳನ್ನು ಮಟ್ಟ ಹಾಕುತ್ತಾನೆ ಮತ್ತು ನಂತರ ಸುತ್ತಿಗೆಯನ್ನು ಬಳಸಿ ಬ್ಲಾಕ್ ಅನ್ನು ಎಂಬೆಡ್ ಮಾಡುತ್ತಾನೆ; ಉತ್ತಮ ಫಿನಿಶ್ ಪಡೆಯುವ ಸಲುವಾಗಿ ಪೂರ್ಣಗೊಂಡ ಪಾದಚಾರಿಗಳ ನಿರಂತರ ನೋಟವನ್ನು ಹೊಂದಲು ಅವನು ಹಿಂದಕ್ಕೆ ಕೆಲಸ ಮಾಡುತ್ತಾನೆ. ಒಂದು ಪೆವಿಯರ್, ಸಹಾಯಕನೊಂದಿಗೆ, 50 ರಿಂದ 75 ಮೀ2 ದಿನಕ್ಕೆ ನೆಲಗಟ್ಟುವುದು.

ಮೇಲಿನ ವಿಧಾನಕ್ಕೆ ಪರ್ಯಾಯವಾಗಿ, ಬ್ಲಾಕ್ ಪದರಗಳು (ಸಾಮಾನ್ಯವಾಗಿ ಕೌಶಲ್ಯರಹಿತ ಕಾರ್ಮಿಕರು) ಪೂರ್ಣಗೊಂಡ ಮೇಲ್ಮೈಯಲ್ಲಿ ಕೆಲಸ ಮಾಡುತ್ತವೆ, ಮುಂದೆ ಚಲಿಸುತ್ತವೆ.

ಗರಿಷ್ಠ ಉತ್ಪಾದನೆಗಾಗಿ, ಸುಲಭವಾದ ಬಿಗಿಯಾದ ಬ್ಲಾಕ್ ಆಕಾರವನ್ನು ಆಯ್ಕೆಮಾಡುವುದು ಅನುಕೂಲಕರವಾಗಿದೆ, ಅಪೇಕ್ಷಣೀಯ ಗಾತ್ರವು ಕಾರ್ಮಿಕರ ಕೈಯಲ್ಲಿ ಸುಲಭವಾಗಿ ಹೊಂದಿಕೊಳ್ಳಬಲ್ಲದು; ಹೆಚ್ಚುವರಿಯಾಗಿ, ಸುಲಭವಾಗಿ ನಿರ್ವಹಿಸಲು ಬ್ಲಾಕ್ಗಳನ್ನು ಚೇಂಬರ್ ಮಾಡಬೇಕು ಮತ್ತು ಅವುಗಳ ತೂಕವು 4 ಕೆಜಿಗಿಂತ ಕಡಿಮೆಯಿರಬೇಕು.22

ಅಂಜೂರ 14. ವಿಶಿಷ್ಟ ಬಂಧ ಅಥವಾ ಬಂಧದ ಮಾದರಿ23

ಅಂಜೂರ 15. ಹೆರಿಂಗ್ಬೋನ್ ಬಂಧದಲ್ಲಿ ಬ್ಲಾಕ್ಗಳಿಗೆ ಮುಖವನ್ನು ಹಾಕುವುದು24

ಮುಗಿದ ಪಾದಚಾರಿಗಳ ಉತ್ಪಾದನೆಯು ಕೆಲಸಗಾರರ ತರಬೇತಿಯೊಂದಿಗೆ ವ್ಯಾಪಕವಾಗಿ ಬದಲಾಗುತ್ತದೆ, ವ್ಯಾಪಕ ಶ್ರೇಣಿಯಲ್ಲಿ 20 ರಿಂದ ಕಡಿಮೆ 120 ಮೀ2/ ಮನುಷ್ಯ-ದಿನ; ಮ್ಯಾನ್ಹೋಲ್ಗಳು, ಇತ್ಯಾದಿಗಳಂತಹ ಒಳನುಗ್ಗುವಿಕೆ ಕಡಿಮೆ ಇರುವ ಕೈಗಾರಿಕಾ ಹಾರ್ಡ್ ಸ್ಟ್ಯಾಂಡಿಂಗ್ಗಳಿಗೆ ಹೆಚ್ಚಿನ ಉತ್ಪನ್ನಗಳು. ಕೆಲಸದ ವೇಗವನ್ನು ಉಳಿಸಿಕೊಳ್ಳಲು, ಹಸ್ತಚಾಲಿತ ನೆಲಗಟ್ಟುಗಾಗಿ ಹಾಕುವ ಸ್ಥಳಕ್ಕೆ ಪೇವಿಂಗ್ ಬ್ಲಾಕ್ಗಳ ಸಮರ್ಪಕ ಪೂರೈಕೆಯನ್ನು ಕಾಯ್ದುಕೊಳ್ಳುವುದು ಬಹಳ ಮುಖ್ಯ. ಸಾಮಾನ್ಯವಾಗಿ, ಕೈಯಿಂದ ತಳ್ಳಲ್ಪಟ್ಟ ಟ್ರಾಲಿಗಳು ಈ ಉದ್ದೇಶಕ್ಕಾಗಿ ಸಾಕಾಗುತ್ತದೆ, ಆದರೆ ಹಲವಾರು ಹಾಕುವ ತಂಡಗಳನ್ನು ಬಳಸಿಕೊಳ್ಳುವ ದೊಡ್ಡ ಯೋಜನೆಗಳಿಗೆ, ಚಾಲಿತ ಟ್ರಾಲಿಗಳ ಬಳಕೆ ಯೋಗ್ಯವಾಗಿದೆ.

ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳು ಪರಸ್ಪರ ವಿರುದ್ಧವಾಗಿ ಬಿಗಿಯಾಗಿ ಬರದಂತೆ ನೋಡಿಕೊಳ್ಳಬೇಕು, ಇಲ್ಲದಿದ್ದರೆ ಹಾಕುವ ಮಾದರಿಗಳಲ್ಲಿ ಏಕರೂಪತೆಯಿಲ್ಲದಿರಬಹುದು ಮತ್ತು ಬ್ಲಾಕ್ಗಳು ಉದುರಿಹೋಗಬಹುದು ಅಥವಾ ಬಿರುಕು ಬಿಡಬಹುದು. ನೆಲಗಟ್ಟಿನ ಘಟಕವನ್ನು ಹಾಕುವಾಗ, ಅದನ್ನು ಪಕ್ಕದ ಹಾಕಿದ ಘಟಕದ ಮುಖದ ವಿರುದ್ಧ ಲಘುವಾಗಿ ಹಿಡಿದು ಲಂಬವಾಗಿ ಸ್ಥಾನಕ್ಕೆ ಇಳಿಯಲು ಅನುಮತಿಸಿದರೆ 2 ರಿಂದ 4 ಮಿ.ಮೀ.ನ ಜಂಟಿ ಅಗಲವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಬಹುದು.

ಪ್ರತಿಯೊಬ್ಬ ಕೆಲಸಗಾರನು ಸ್ವಲ್ಪ ವಿಭಿನ್ನವಾದ ಜಂಟಿ ಅಗಲಗಳನ್ನು ಉತ್ಪಾದಿಸಬಹುದಾಗಿರುವುದರಿಂದ, ಕೆಲಸಗಾರರನ್ನು ಕೆಲಸದ ಮೇಲ್ಮೈಯಲ್ಲಿ ತಿರುಗಿಸುವುದು ಅಪೇಕ್ಷಣೀಯವಾಗಿದೆ ಮತ್ತು ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕುವ ಮತ್ತು ಸಾಗಿಸುವ ಸಿಬ್ಬಂದಿಯನ್ನು ನಿಯತಕಾಲಿಕವಾಗಿ ಪರಸ್ಪರ ವಿನಿಮಯ ಮಾಡಿಕೊಳ್ಳುತ್ತದೆ.

ಪ್ರಾಜೆಕ್ಟ್ ಸೈಟ್ನಲ್ಲಿ ಸರಾಸರಿ ಉದ್ದ ಮತ್ತು ಬ್ಲಾಕ್ಗಳ ಅಗಲದ ಪ್ರತಿನಿಧಿ ಮೌಲ್ಯಗಳನ್ನು ಸಂಖ್ಯಾಶಾಸ್ತ್ರೀಯವಾಗಿ ನಿರ್ಧರಿಸುವ ಮೂಲಕ ಮತ್ತು ನಂತರ ಕೀಲುಗಳ ನಡುವೆ ಸರಾಸರಿ ಅಂತರವನ್ನು ಪಡೆಯುವ ಮೂಲಕ ಸರಾಸರಿ ಜಂಟಿ ಅಗಲವನ್ನು ಅಳೆಯಬಹುದು ಮತ್ತು ಪರಿಶೀಲಿಸಬಹುದು, 40 ಬ್ಲಾಕ್ಗಳನ್ನು ಹೊರತುಪಡಿಸಿ ಹೇಳಿ; ಅಥವಾ ಸಂಖ್ಯಾಶಾಸ್ತ್ರೀಯವಾಗಿ ಪ್ರತಿನಿಧಿಸುವ ಅಂಕಿಅಂಶವನ್ನು ಪಡೆಯಲು ಜಂಟಿ ಅಗಲಗಳನ್ನು ನೇರವಾಗಿ ಅಳೆಯುವ ಮೂಲಕ, ಮಾಪನಾಂಕ ನಿರ್ಣಯಿಸಿದ, ಗಟ್ಟಿಯಾದ ಉಕ್ಕಿನ ಮ್ಯಾಂಡ್ರೆಲ್ ಅನ್ನು ಯಾದೃಚ್ ly ಿಕವಾಗಿ ಆಯ್ಕೆಮಾಡಿದ ಸ್ಥಳಗಳ ಸರಣಿಯಲ್ಲಿ ಕೀಲುಗಳಿಗೆ ಒತ್ತಾಯಿಸಲಾಗುತ್ತದೆ.

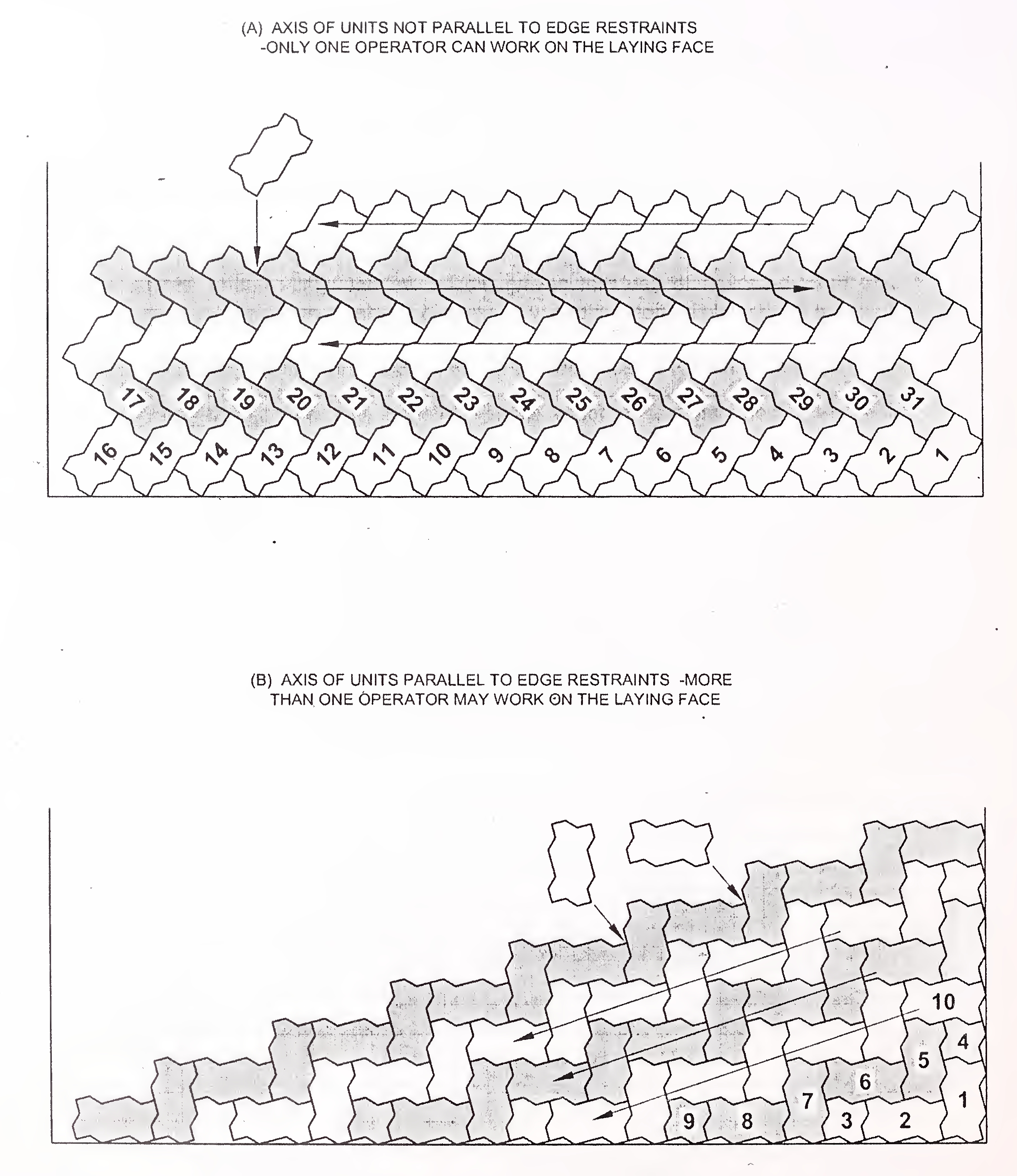

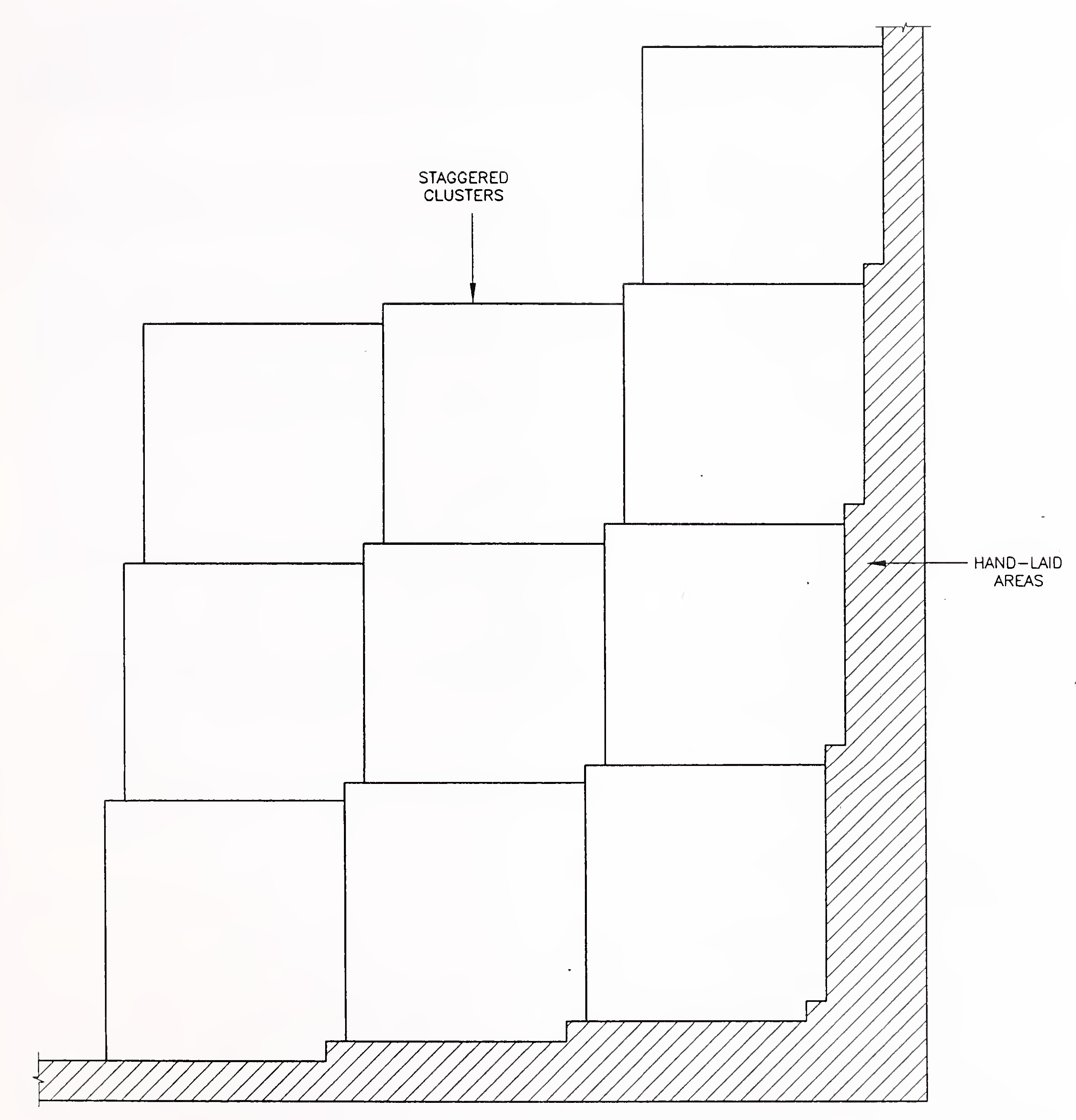

ಯಾಂತ್ರಿಕೃತ ಹಾಕುವಿಕೆಯು ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳ ಸಮೂಹಗಳನ್ನು ಸಾಗಿಸಲು ಮತ್ತು ಇರಿಸಲು ವಿಶೇಷ ಉಪಕರಣಗಳ ಬಳಕೆಯನ್ನು ಬಯಸುತ್ತದೆ. ನೆಲಗಟ್ಟು ಮಾಡಲು ಸೂಕ್ತವಾದ ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ ಕ್ಲಸ್ಟರ್ನ ಗಾತ್ರವು ಸಾಮಾನ್ಯವಾಗಿ 0.3 ರಿಂದ 0.5 ಮೀ2 ಕೈಯಿಂದ ಚಾಲಿತ ಸಾಧನಗಳಿಗಾಗಿ ಪ್ರದೇಶದಲ್ಲಿ; ಸಂಪೂರ್ಣ ಯಾಂತ್ರಿಕೃತ ಸಾಧನಗಳಿಗಾಗಿ, ಕ್ಲಸ್ಟರ್ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣ ಸುಮಾರು 1.2 ಮೀ2. ಈ ಕ್ಲಸ್ಟರ್ಗಳನ್ನು ಒಟ್ಟಿಗೆ ಜೋಡಿಸಿದಾಗ ಬ್ಲಾಕ್ಗಳ ನಡುವೆ ಸುಮಾರು 3 ಮಿಮೀ ಜಂಟಿ ಜಾಗವನ್ನು ನಿರ್ವಹಿಸಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ (ಚಿತ್ರ 16).

ಬ್ಲಾಕ್ಗಳನ್ನು ಪ್ರತ್ಯೇಕ ಕ್ಲಸ್ಟರ್ಗಳಲ್ಲಿ ಇರಿಸಲಾಗಿರುವುದರಿಂದ, ಪಕ್ಕದ ಕ್ಲಸ್ಟರ್ಗಳ ನಡುವಿನ ಕೀಲುಗಳು ಪಾದಚಾರಿ ಉದ್ದಕ್ಕೂ ತಡೆರಹಿತವಾಗಿ ಚಲಿಸಿದರೆ ಹಾನಿಯಾಗುವ ಸಾಧ್ಯತೆಯಿದೆ. ಈ ಸಮಸ್ಯೆಯನ್ನು ನಿವಾರಿಸಲು, ಕ್ಲಸ್ಟರ್ಗಳನ್ನು ಜೋಡಿಸಬಹುದು ಇದರಿಂದ ಕೀಲುಗಳು ನಿಯತಕಾಲಿಕವಾಗಿ ಕ್ಲಸ್ಟರ್ ಅಕ್ಷದ ಉದ್ದಕ್ಕೂ ಮತ್ತು ಅಡ್ಡಲಾಗಿ ಸ್ಥಗಿತಗೊಳ್ಳುತ್ತವೆ ಅಥವಾ ಲಿಂಕ್ ಕೀಲಿಗಳನ್ನು ಈ ಕೀಲುಗಳಾದ್ಯಂತ ಕೈಯಿಂದ ಸ್ಥಾಪಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 17).

ಯಾಂತ್ರಿಕೃತ ಹಾಕುವಿಕೆಯನ್ನು ತಯಾರಕರೊಂದಿಗೆ ಸಮನ್ವಯಗೊಳಿಸಬೇಕು, ಇದರಿಂದಾಗಿ ಬ್ಲಾಕ್ಗಳನ್ನು ಅಗತ್ಯವಾದ ಮಾದರಿಯಲ್ಲಿ ಹಲಗೆಗಳ ಮೇಲೆ ಜೋಡಿಸಲಾಗುತ್ತದೆ; ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಅಗತ್ಯವಿರುವ ಜಂಟಿ ಅಂತರವನ್ನು ಕಾಪಾಡಲು ಬ್ಲಾಕ್ಗಳ ಬದಿಗಳಲ್ಲಿ ಅಂತರ ಪಕ್ಕೆಲುಬುಗಳನ್ನು ಹಾಕಬಹುದು.

ಹಾಸಿಗೆ ಮರಳು ಮತ್ತು ಅದರ ಮೇಲೆ ಹಾಕಿದ ಬ್ಲಾಕ್ಗಳ ಸಂಕೋಚನಕ್ಕಾಗಿ, ಹಾಕಿದ ನೆಲಗಟ್ಟು ಘಟಕಗಳ ಮೇಲೆ ಕಂಪಿಸುವ ತಟ್ಟೆಯ ಕಾಂಪ್ಯಾಕ್ಟರ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ; ಕಂಪಿಸುವ ಪ್ಲೇಟ್ ಕಾಂಪ್ಯಾಕ್ಟರ್ನ ಕನಿಷ್ಠ ಎರಡು ಪಾಸ್ಗಳು ಬೇಕಾಗುತ್ತವೆ. ಪ್ರತಿ ನೆಲಗಟ್ಟಿನ ಮೇಲ್ಭಾಗವು ಅದರ ಪಕ್ಕದ ಬ್ಲಾಕ್ಗಳೊಂದಿಗೆ ಸಮತಟ್ಟಾಗುವವರೆಗೆ ಅಂತಹ ಕಂಪಿಸುವ ಸಂಕೋಚನವನ್ನು ಮುಂದುವರಿಸಬೇಕು. ದಿನದ ಅಂತ್ಯದವರೆಗೆ ಸಂಕೋಚನವನ್ನು ಬಿಡುವುದು ಒಳ್ಳೆಯ ಅಭ್ಯಾಸವಲ್ಲ, ಏಕೆಂದರೆ ಕೆಲವು ಬ್ಲಾಕ್ಗಳು ನಿರ್ಮಾಣ ದಟ್ಟಣೆಯ ಅಡಿಯಲ್ಲಿ ಚಲಿಸಬಹುದು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಕೀಲುಗಳು ಅಗಲವಾಗುತ್ತವೆ ಮತ್ತು ಬ್ಲಾಕ್ಗಳ ಸಂಪರ್ಕಕ್ಕೆ ಬರುತ್ತವೆ, ಇದು ಬ್ಲಾಕ್ಗಳ ಉದುರುವಿಕೆ ಅಥವಾ ಬಿರುಕುಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ಸಂಕೋಚನದ ಏಕರೂಪತೆಯನ್ನು ಸಾಧಿಸಲು ಮತ್ತು ಹಾಕುವ ಮಾದರಿಯನ್ನು ಉಳಿಸಿಕೊಳ್ಳಲು ನೆಲಗಟ್ಟಿನ ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕಿದ ನಂತರ ಸಂಕೋಚನದಲ್ಲಿ ಕನಿಷ್ಠ ವಿಳಂಬವಾಗಬೇಕು; ಆದಾಗ್ಯೂ, ಪಾದಚಾರಿ ಮಾರ್ಗ ಮುಗಿದ ನಂತರ ಹೊರತುಪಡಿಸಿ, ಮೊಟ್ಟೆಯಿಡುವ ಮುಖದಿಂದ 1 ಮೀ ಗಿಂತಲೂ ಹತ್ತಿರ ಹೋಗಬಾರದು.25

ಚಿತ್ರ 16. ಯಾಂತ್ರಿಕೃತ ಹಾಕುವಿಕೆಯಲ್ಲಿ ವಿಶಿಷ್ಟವಾದ ಬ್ಲಾಕ್ ಕ್ಲಸ್ಟರ್26

ಚಿತ್ರ 17. ಬ್ಲಾಕ್ ಕ್ಲಸ್ಟರ್ಗಳ ಸ್ಥಗಿತ ಸ್ಥಾಪನೆ

ಹಾಕಿದ ಬ್ಲಾಕ್ಗಳ ಕಂಪಿಸುವ ಸಂಕೋಚನದ ಸಮಯದಲ್ಲಿ, ಕೆಲವು ಪ್ರಮಾಣದ ಹಾಸಿಗೆ ಮರಳು ಅವುಗಳ ನಡುವಿನ ಕೀಲುಗಳಿಗೆ ಕೆಲಸ ಮಾಡುತ್ತದೆ; ಮರಳು ಕೀಲುಗಳಲ್ಲಿ ಕೆಲಸ ಮಾಡುವ ವ್ಯಾಪ್ತಿಯು ಮರಳಿನ ಪೂರ್ವ-ಸಂಕೋಚನದ ಮಟ್ಟ ಮತ್ತು ಬ್ಲಾಕ್ ಕಾಂಪ್ಯಾಕ್ಟರ್ ಅನ್ವಯಿಸುವ ಬಲವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಕಾಂಪ್ಯಾಕ್ಟರ್ಗಳು ಸುಮಾರು 90 ಕೆಜಿ ತೂಕವನ್ನು ಹೊಂದಿರಬಹುದು, ಪ್ಲೇಟ್ ವಿಸ್ತೀರ್ಣ ಸುಮಾರು 0.3 ಮೀ2 ಮತ್ತು ಸುಮಾರು 15 kN ನ ಕೇಂದ್ರಾಪಗಾಮಿ ಬಲವನ್ನು ಅನ್ವಯಿಸಿ, ಹೆವಿ ಡ್ಯೂಟಿ ಕಾಂಪ್ಯಾಕ್ಟರ್ಗಳು 300-600 ಕೆಜಿ ತೂಕವಿರಬಹುದು, ಪ್ಲೇಟ್ ವಿಸ್ತೀರ್ಣ ಸುಮಾರು 0.5-0.6 ಮೀ2 ಮತ್ತು 30-65 kN ನ ಕೇಂದ್ರಾಪಗಾಮಿ ಬಲವನ್ನು ಅನ್ವಯಿಸಿ. ಹಾಸಿಗೆ ಮರಳನ್ನು ಮೊದಲೇ ಸಂಕ್ಷೇಪಿಸಲಾಗಿದೆ ಮತ್ತು ಹೆಚ್ಚು27

ಕಳ್ಳಸಾಗಣೆ ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳು, ಹೆವಿ ಡ್ಯೂಟಿ ಕಾಂಪ್ಯಾಕ್ಟರ್ಗಳನ್ನು ಬಳಸಬೇಕು. ಕಂಪಿಸುವ ಪ್ಲೇಟ್ ಕಾಂಪ್ಯಾಕ್ಟರ್ಗಳ ಸಂಕೋಚನದ ನಂತರ, ಕಂಪಿಸುವ ರೋಲರ್ನ ಕೆಲವು 2 ರಿಂದ 6 ಪಾಸ್ಗಳು (ರಬ್ಬರ್ ಲೇಪಿತ ಡ್ರಮ್ಗಳು ಅಥವಾ 4 ಟನ್ಗಿಂತ ಕಡಿಮೆ ಸ್ಥಿರ ತೂಕ ಮತ್ತು 0.6 ಮಿ.ಮೀ ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲದ ನಾಮಮಾತ್ರದ ವೈಶಾಲ್ಯದೊಂದಿಗೆ) ಹಾಸಿಗೆ ಮರಳು ಮತ್ತು ಜಂಟಿ ಸಂಕೋಚನಕ್ಕೆ ಮತ್ತಷ್ಟು ಸಹಾಯ ಮಾಡುತ್ತದೆ ತುಂಬಿಸುವ.

ಸಂಪೂರ್ಣ ಜಂಟಿ ಭರ್ತಿಯ ಮಹತ್ವವನ್ನು ಹೆಚ್ಚು ಒತ್ತಿ ಹೇಳಲಾಗುವುದಿಲ್ಲ. ಭರ್ತಿ ಮಾಡದ ಅಥವಾ ಭಾಗಶಃ ತುಂಬಿದ ಕೀಲುಗಳು ಬ್ಲಾಕ್ಗಳನ್ನು ತಿರುಗಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ, ಇದು ಸಡಿಲವಾದ ಬ್ಲಾಕ್ಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಬಹುಶಃ ಅಂಚುಗಳು ಮತ್ತು ಸ್ಥಳೀಯವಾಗಿ ಗೊಂದಲದ ಹಾಸಿಗೆ ಮರಳಿನ ಪದರವನ್ನು ಅಂಜೂರ 18 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ ತೋರಿಸುತ್ತದೆ.

ಹಾಸಿಗೆ ಮರಳಿನ ಸಂಕೋಚನ ಪೂರ್ಣಗೊಂಡ ನಂತರ (ಮತ್ತು ಕೆಲವು ಹಾಸಿಗೆ ಮರಳನ್ನು ಬ್ಲಾಕ್ಗಳ ನಡುವಿನ ಕೀಲುಗಳಲ್ಲಿ ಬಲವಂತವಾಗಿ ಮಾಡಲಾಗಿದೆ), ವಿಭಾಗ 6 ರಲ್ಲಿ ನೀಡಲಾಗಿರುವಂತೆ, ಕೀಲುಗಳು ಸಂಪೂರ್ಣವಾಗಿ ಅಪೇಕ್ಷಿತ ವಿಶೇಷಣಗಳನ್ನು ಪೂರೈಸುವ ಮರಳಿನಿಂದ ತುಂಬಬೇಕು. ಜಂಟಿ ಫೈಲಿಂಗ್ ಮರಳು ಅನುಕೂಲಕ್ಕಾಗಿ ಸೂಕ್ತ ಸ್ಥಳಗಳಲ್ಲಿ ಸಂಗ್ರಹಿಸಿಡಬೇಕು. ಜಂಟಿ ಭರ್ತಿ ಮಾಡಲು ಕನಿಷ್ಠ ವಿಳಂಬ ಇರಬೇಕು; ಪ್ರಕ್ರಿಯೆಯು ಯಾವುದೇ ಸಂದರ್ಭದಲ್ಲಿ, ದಿನದ ಕೆಲಸದ ಅಂತ್ಯದ ವೇಳೆಗೆ ಪೂರ್ಣಗೊಳ್ಳಬೇಕು.

ಅಂಜೂರ 18. ಕೀಲುಗಳ ಸಂಪೂರ್ಣ ಭರ್ತಿ ಅಗತ್ಯ28

ಜಂಟಿ ಭರ್ತಿಯ ಕಾರ್ಯಾಚರಣೆಯು ಬ್ಲಾಕ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಜಂಟಿ ತುಂಬುವ ಮರಳಿನ ತೆಳುವಾದ ಪದರವನ್ನು ಹರಡುವುದು ಮತ್ತು ಬ್ರೂಮ್ ಮಾಡುವ ಮೂಲಕ ಪ್ರತಿ ಜಂಟಿಗೆ ಮರಳನ್ನು ಕೆಲಸ ಮಾಡುವುದು. ಇದನ್ನು ಅನುಸರಿಸಿ, ಕೀಲುಗಳನ್ನು ತುಂಬಲು ಉತ್ತಮವಾದ ಮರಳನ್ನು ಸುಗಮಗೊಳಿಸಲು ಹೆವಿ ಪ್ಲೇಟ್ ಕಾಂಪ್ಯಾಕ್ಟರ್ನ ದೂರದ ಪಾಸ್ಗಳನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ. ಮರಳನ್ನು ಬ್ರೂಮ್ ಮಾಡಬೇಕು ಅಥವಾ ಸಣ್ಣ ಸರ್ಚಾರ್ಜ್ನೊಂದಿಗೆ ಮೇಲ್ಮೈ ಮೇಲೆ ಹರಡಬೇಕು.

ಒಣಗಿದ ಮರಳು ಮತ್ತು ಒಣ ಬ್ಲಾಕ್ಗಳು ಜಂಟಿ ತುಂಬಲು ಉತ್ತಮವಾಗಿದೆ, ಏಕೆಂದರೆ ಒದ್ದೆಯಾದ ಮರಳು ಕೀಲುಗಳ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಅಂಟಿಕೊಳ್ಳುತ್ತದೆ; ಬ್ಲಾಕ್ಗಳು ತೇವವಾಗಿದ್ದರೆ ಮತ್ತು ಮರಳು ಒಣಗಿದ್ದರೆ, ಮರಳು ಮತ್ತೆ ಜಂಟಿ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಅಂಟಿಕೊಳ್ಳುತ್ತದೆ. ಆದ್ದರಿಂದ, ಬ್ಲಾಕ್ಗಳು ಅಥವಾ ಮರಳು ಒದ್ದೆಯಾಗಿದ್ದರೆ, ಕೀಲುಗಳು ತುಂಬಿವೆ ಎಂಬ ತಪ್ಪು ಅಭಿಪ್ರಾಯವನ್ನು ಪಡೆಯಬಹುದು, ಆದರೆ ಮುಂದಿನ ಮಳೆ ಅವು ನಿಜವಾಗಿಯೂ ಟೊಳ್ಳಾಗಿರುವುದನ್ನು ಬಹಿರಂಗಪಡಿಸುತ್ತದೆ. ಹವಾಮಾನವು ಮರಳು ಮತ್ತು ಬ್ಲಾಕ್ಗಳನ್ನು ಒಣಗಲು ಅನುಮತಿಸದಿದ್ದರೆ, ಜಂಟಿ ತುಂಬುವ ಮರಳನ್ನು ನೀರನ್ನು ಸಿಂಪಡಿಸುವ ಮೂಲಕ ತೊಳೆಯಬೇಕು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಕೀಲುಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ತುಂಬಲು ಮರಳು, ನೀರು-ಚಿಮುಕಿಸುವುದು ಮತ್ತು ಪ್ಲೇಟ್ ಸಂಕೋಚನದ ಹಲವಾರು ಚಕ್ರಗಳು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಎಲ್ಲಾ ಕೀಲುಗಳು ಸಂಪೂರ್ಣವಾಗಿ ತುಂಬುವವರೆಗೆ, ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಮಾರ್ಗದಲ್ಲಿ ಯಾವುದೇ ಸಂಚಾರವನ್ನು ಅನುಮತಿಸಬಾರದು. ಪಾದಚಾರಿ ಮಾರ್ಗದಲ್ಲಿ ಸುಣ್ಣ ಅಥವಾ ಸಿಮೆಂಟ್ ಸಂಸ್ಕರಿಸಿದ ಪದರಗಳಿದ್ದಲ್ಲಿ, ಸಂಚಾರಕ್ಕೆ ಅನುಮತಿ ನೀಡುವ ಮೊದಲು ಇವುಗಳನ್ನು ಗುಣಪಡಿಸಲು ಕ್ರಮವಾಗಿ ಕನಿಷ್ಠ 14 ಮತ್ತು 7 ದಿನಗಳನ್ನು ನೀಡಲಾಗುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ಸಂಚಾರ ಮತ್ತು / ಅಥವಾ ಹವಾಮಾನದಿಂದ ಒಡ್ಡಲ್ಪಟ್ಟ ಯಾವುದೇ ಅಪೂರ್ಣವಾಗಿ ತುಂಬಿದ ಕೀಲುಗಳು ತ್ವರಿತವಾಗಿ ತುಂಬುತ್ತವೆಯೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳನ್ನು ಆಗಾಗ್ಗೆ ಪರಿಶೀಲಿಸಬೇಕು. ರಸ್ತೆಮಾರ್ಗದಿಂದ ಧೂಳು ಮತ್ತು ಅಪಾಯವು ಕೀಲುಗಳ ಮೇಲ್ಮೈಯನ್ನು ಬಿಗಿಗೊಳಿಸುವವರೆಗೆ ಇಂತಹ ಆಗಾಗ್ಗೆ ತಪಾಸಣೆ ಮುಂದುವರಿಸಬೇಕು.

ಹಾಕುವಾಗ, ಮೇಲ್ಮೈ ಸಹಿಷ್ಣುತೆಗಳನ್ನು ಕೆಳಗೆ ನೀಡಲಾಗಿದೆ:

| ಲೇಯರ್ / ಐಟಂ | ಸಹಿಷ್ಣುತೆ |

|---|---|

| ಸಬ್ಗ್ರೇಡ್ | ನಾಮನಿರ್ದೇಶಿತ ಮಟ್ಟದ +0, -25 ಮಿ.ಮೀ. |

| ಸಬ್ಗ್ರೇಡ್ / ಸಬ್-ಬೇಸ್ ಆಯ್ಕೆಮಾಡಿ | ನಾಮನಿರ್ದೇಶಿತ ಮಟ್ಟದ +0, -20 ಮಿ.ಮೀ. |

| ಮೂಲ ಕೋರ್ಸ್ |

ನಾಮನಿರ್ದೇಶಿತ ಮಟ್ಟದ -0, +10 ಮಿ.ಮೀ. 3 ಮೀ ನೇರ ಅಂಚಿನಿಂದ 10 ಎಂಎಂ ವಿಚಲನ |

| ಯೋಜನೆ ವಿಚಲನ ಯಾವುದೇ 3 ಮೀ ಸಾಲಿನಿಂದ ಯಾವುದೇ 10 ಮೀ ಸಾಲಿನಿಂದ |

10 ಮಿಮೀ (ಗರಿಷ್ಠ) 20 ಮಿಮೀ (ಗರಿಷ್ಠ) |

| 3 ಮೀ ರೇಖೆಯಿಂದ ಲಂಬ ವಿಚಲನವು ಅಡಚಣೆಗಳು, ಚಾನಲ್ಗಳು, ಅಂಚಿನ ನಿರ್ಬಂಧಗಳನ್ನು ಬೇರೆಡೆ ತಡೆಯುತ್ತದೆ | +3 ಮಿಮೀ, -0 ಮಿಮೀ |

| ಪಕ್ಕದ ನೆಲಗಟ್ಟು ಘಟಕಗಳ ನಡುವಿನ ಮೇಲ್ಮೈ ಮಟ್ಟದಲ್ಲಿ ಗರಿಷ್ಠ ವ್ಯತ್ಯಾಸ | + 10 ಮಿ.ಮೀ, -15 ಮಿ.ಮೀ. |

| ಗೊತ್ತುಪಡಿಸಿದ ಮಟ್ಟದಿಂದ ಮುಗಿದ ಮೇಲ್ಮೈ ಮಟ್ಟವನ್ನು ವಿಚಲನ ಮಾಡುವುದು | +10 ಮಿ.ಮೀ, -15 ಮಿ.ಮೀ. |

| ಜಂಟಿ ಅಗಲ ಶ್ರೇಣಿ | 2 ಮಿ.ಮೀ ನಿಂದ 4 ಮಿ.ಮೀ. |

| ವ್ಯಾಪ್ತಿಯ ಹೊರಗಿನ ಕೀಲುಗಳ ಶೇಕಡಾವಾರು | 10% ಗರಿಷ್ಠ. 10 ಮೀ ಸಾಲಿನಲ್ಲಿ |

| ನಾಮಮಾತ್ರದ ಜಂಟಿ ಅಗಲ | 3 ಮಿ.ಮೀ.29 |

ಮೂಲಭೂತವಾಗಿ, ವಿವರಿಸುವಲ್ಲಿ ಮೂರು ಪ್ರಮುಖ ಅಂಶಗಳಿವೆ. ಇವು :

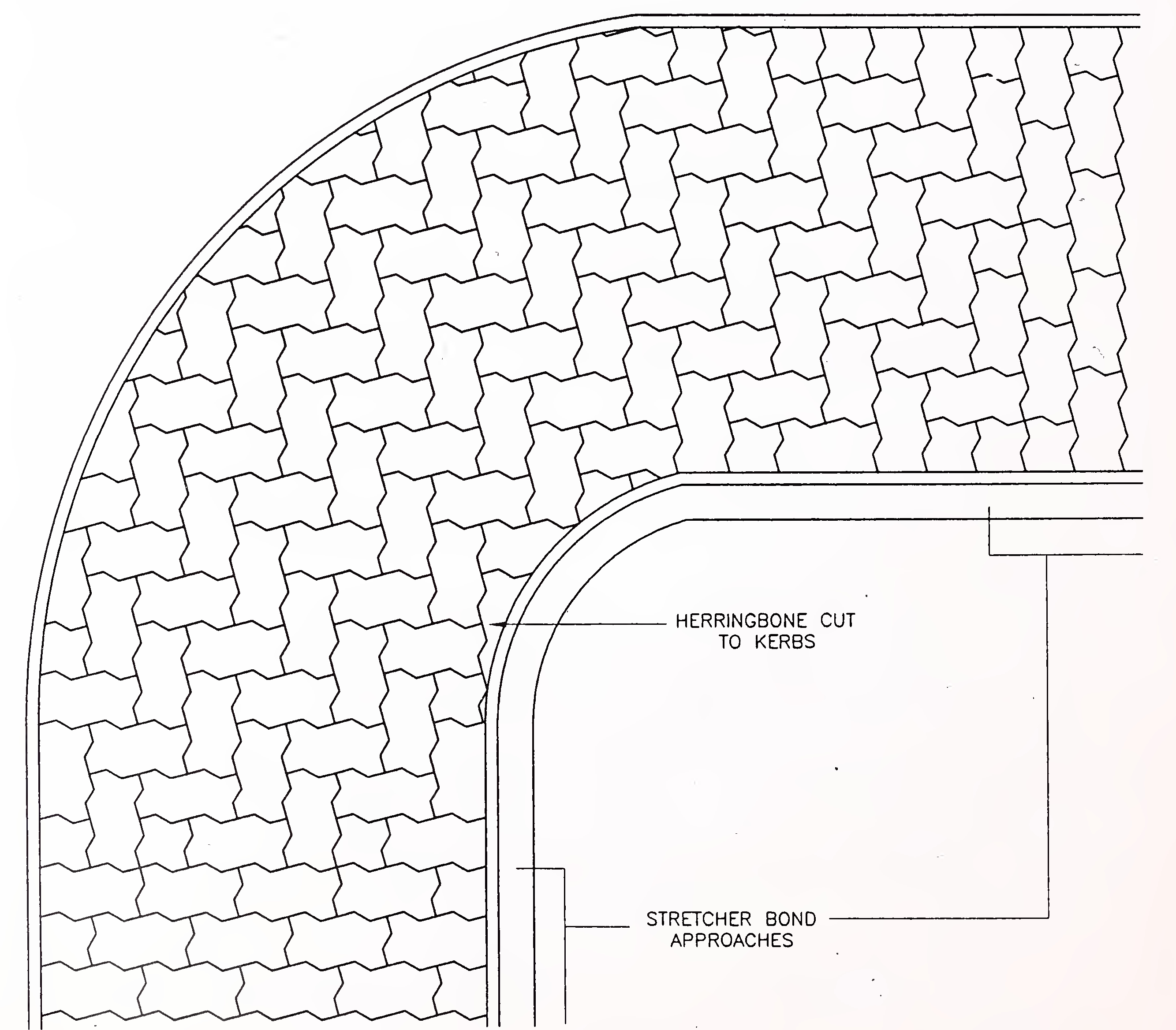

ಅಂಚಿನ ನಿರ್ಬಂಧಗಳಿಗೆ ಸರಿಹೊಂದುವಂತೆ ನೆಲಗಟ್ಟಿನ ಘಟಕಗಳನ್ನು ಕತ್ತರಿಸುವುದು ಅವಶ್ಯಕ. ಬ್ಲಾಕ್ ಕತ್ತರಿಸುವಿಕೆಯಲ್ಲಿ ಸಣ್ಣ ದೋಷಗಳ ದೃಶ್ಯ ಪರಿಣಾಮಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಅಂಚಿನಂತೆಯೇ ಒಂದೇ ಅಥವಾ ವ್ಯತಿರಿಕ್ತ ಬಣ್ಣದ ಆಯತಾಕಾರದ ಬ್ಲಾಕ್ಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅಸಹ್ಯವಾದ ಮತ್ತು ಸಂಭಾವ್ಯವಾಗಿ ದುರ್ಬಲವಾದ ನಿರ್ಮಾಣ ಕೀಲುಗಳನ್ನು ತಪ್ಪಿಸಲು, ವಕ್ರರೇಖೆಯಲ್ಲಿ ಹಾಕುವ ಮಾದರಿಯನ್ನು ಬದಲಾಯಿಸುವುದು ಹೆಚ್ಚಾಗಿ ಯೋಗ್ಯವಾಗಿರುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, ಅಂಜೂರ 19 ರಲ್ಲಿ ತೋರಿಸಿರುವಂತೆ, ವಕ್ರರೇಖೆಯನ್ನು ಹೆರಿಂಗ್ಬೋನ್ ಬಾಂಡ್ನಲ್ಲಿ ಸ್ಥಾಪಿಸಬಹುದು ಮತ್ತು ಇನ್ನೂ ಪಾದಚಾರಿ ಮಾರ್ಗಗಳ ಮೇಲೆ ಸ್ಟ್ರೆಚರ್ ಬಾಂಡ್ಗೆ ಹಿಂತಿರುಗಬಹುದು.

ಅಂಜೂರ 19. ಹೆರಿಂಗ್ಬೋನ್ ಬಂಧದಲ್ಲಿ ಕರ್ವ್ ಮತ್ತು ಸ್ಟ್ರೆಚರ್ ಬಾಂಡ್ನಲ್ಲಿನ ವಿಧಾನಗಳು30

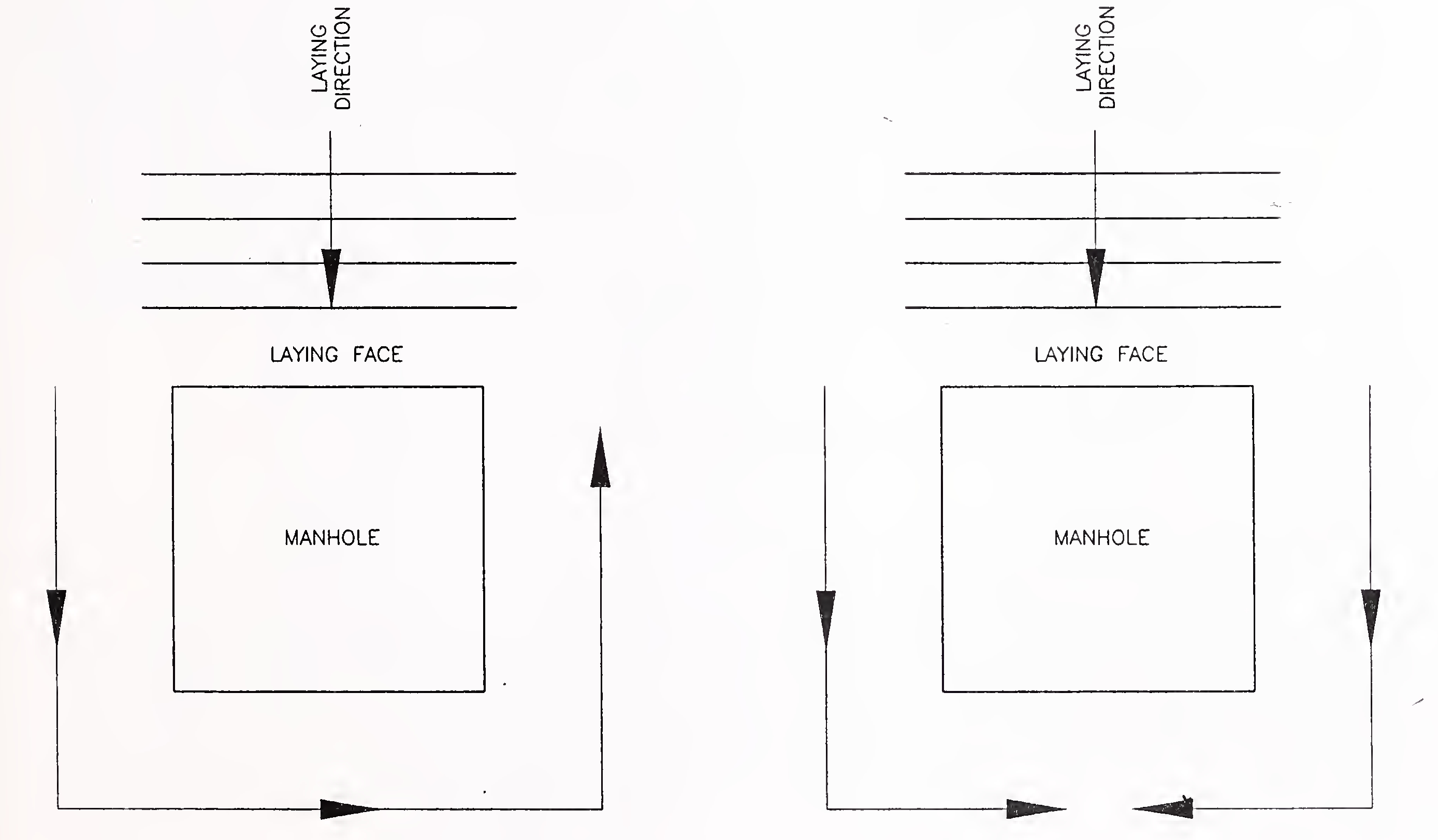

ಕೆಲವು ಪಾದಚಾರಿಗಳಲ್ಲಿ, ನಗರದ ಬೀದಿಗಳಲ್ಲಿರುವಂತೆ, ಮ್ಯಾನ್ಹೋಲ್ಗಳು, ಒಳಚರಂಡಿ ಗಲ್ಲಿಗಳು ಮುಂತಾದ ಹಲವಾರು ಒಳನುಗ್ಗುವಿಕೆಗಳು ಇರಬಹುದು, ಅಲ್ಲಿ ಪಾದಚಾರಿ ಮಾರ್ಗದೊಂದಿಗೆ ಈ ಒಳನುಗ್ಗುವಿಕೆಗಳನ್ನು ಸಂಯೋಗ ಮಾಡುವುದು ಅಪೇಕ್ಷಣೀಯವಾಗಿದೆ. ಮ್ಯಾನ್ಹೋಲ್ ಸುತ್ತಲೂ ಇದನ್ನು ಹೇಗೆ ಮಾಡಬೇಕೆಂದು ಚಿತ್ರ 20 ತೋರಿಸುತ್ತದೆ.

ಒಳನುಗ್ಗುವಿಕೆಗಳ ಸುತ್ತ, ಒಳನುಗ್ಗುವಿಕೆಯ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಏಕಕಾಲದಲ್ಲಿ ಇಡುವುದು ಉತ್ತಮ ಅಭ್ಯಾಸವಾಗಿದೆ, ಇದರಿಂದಾಗಿ ಮುಚ್ಚುವಿಕೆಯನ್ನು ಪ್ರಾರಂಭಿಕ ಕಾರ್ಯಕ್ಷೇತ್ರದಿಂದ ದೂರವಿರಿಸಲಾಗುತ್ತದೆ, ಬದಲಾಗಿ ಪಾದಚಾರಿಗಳನ್ನು ಒಳನುಗ್ಗುವಿಕೆಯ ಸುತ್ತಲೂ ಒಯ್ಯುವ ಬದಲು ಮೂಲ ಹಾಕುವ ಮುಖಕ್ಕೆ (ಚಿತ್ರ 20) ಮರಳಲು ತಪ್ಪಿಸಲು ಮುಚ್ಚುವ ದೋಷದ.

ಚಿತ್ರ 20. ಮ್ಯಾನ್ಹೋಲ್ನ ಸುತ್ತಲೂ ಬ್ಲಾಕ್ ಹಾಕುವುದು

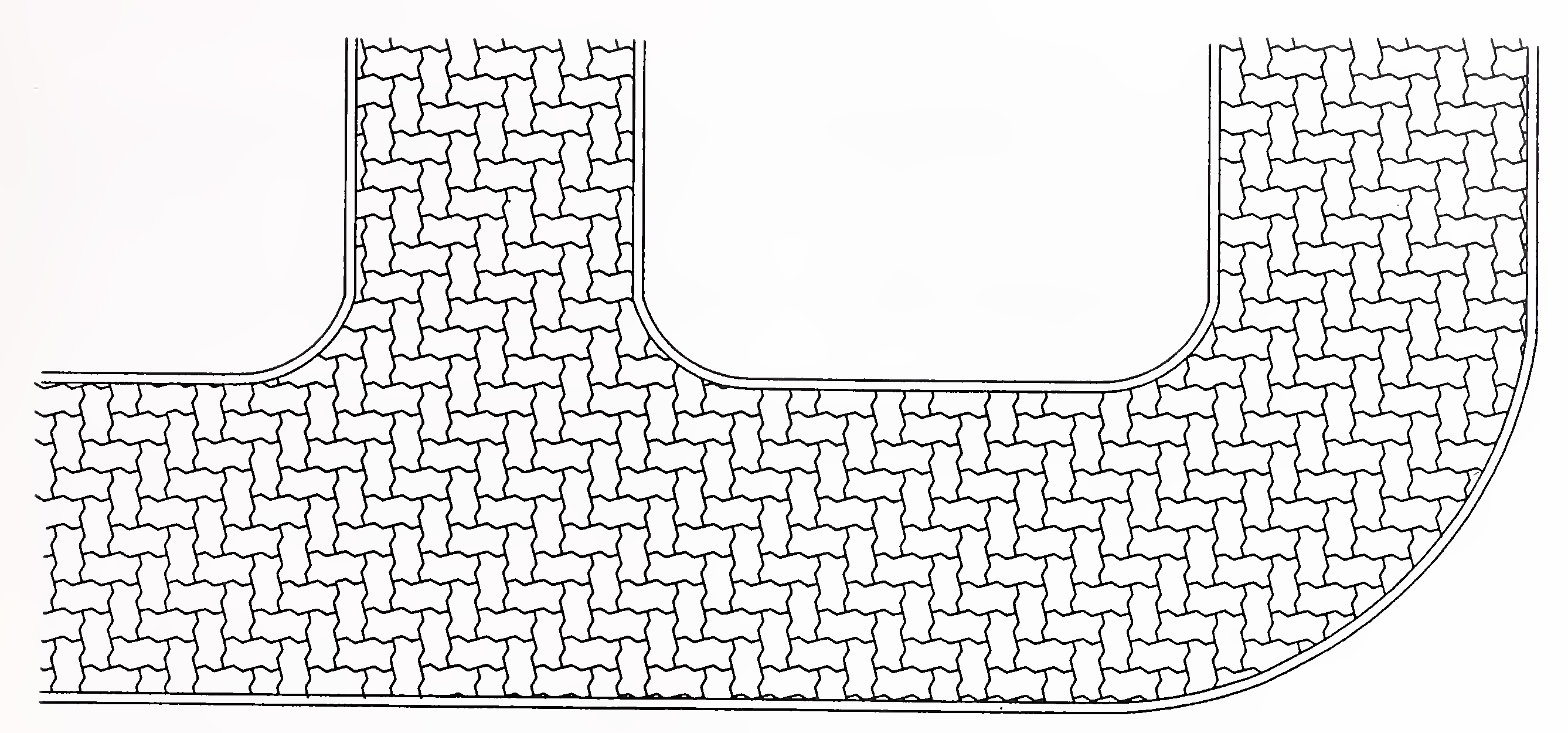

ವಿಶೇಷ ಪಾದಚಾರಿಗಳ ಬಳಕೆಯಿಂದ ರಸ್ತೆ ಪಾದಚಾರಿ ಜೋಡಣೆಯಲ್ಲಿನ ಬದಲಾವಣೆಗಳನ್ನು ಕೆಲವು ಬಾರಿ ಸಾಧಿಸಬಹುದು. ಆದಾಗ್ಯೂ, ಹೆರಿಂಗ್ಬೋನ್ ಬಾಂಡ್ನಲ್ಲಿ ಸ್ಥಾಪಿಸಬಹುದಾದ ಬ್ಲಾಕ್ ಅನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಸಾಮಾನ್ಯವಾಗಿ ಸುಲಭ ಮತ್ತು ಅಂಚಿನ ನಿರ್ಬಂಧಗಳಿಗೆ ಸರಿಹೊಂದುವಂತೆ ಬ್ಲಾಕ್ಗಳನ್ನು ಕತ್ತರಿಸಿ. ಸೌಂದರ್ಯದ ಅವಶ್ಯಕತೆಗಳು ಅಥವಾ ನೆಲಗಟ್ಟು ಘಟಕದ ಆಕಾರವು ಸ್ಟ್ರೆಚರ್ ಬಾಂಡ್ನ ಬಳಕೆಯನ್ನು ನಿರ್ದೇಶಿಸುತ್ತದೆ, ನಂತರ ಬ್ಲಾಕ್ಗಳನ್ನು ಕತ್ತರಿಸದೆ ಜೋಡಣೆಯಲ್ಲಿ 90 ° ಆಕಾರದ ಬದಲಾವಣೆಯನ್ನು ಮಾತ್ರ ಸಾಧಿಸಬಹುದು (ಚಿತ್ರ 21). Ers ೇದಕಗಳಲ್ಲಿ, ಹೆರಿಂಗ್ಬೋನ್ ಬಾಂಡ್ ಹಾಕುವ ಮಾದರಿಯನ್ನು ಅಳವಡಿಸಿಕೊಂಡರೆ, ನಿರ್ಮಾಣ ಕೀಲುಗಳ ಅಗತ್ಯವಿಲ್ಲದೆ ನೆಲಗಟ್ಟು ಮುಂದುವರಿಯಬಹುದು (ಚಿತ್ರ 22). ಇದಕ್ಕೆ ಪರ್ಯಾಯವೆಂದರೆ ಮುಖ್ಯ ರಸ್ತೆಮಾರ್ಗ ಮತ್ತು ಪಕ್ಕದ ಬೀದಿಗಳ ನಡುವೆ ಆಯತಾಕಾರದ ನೆಲಗಟ್ಟು ಘಟಕಗಳ ಭುಜ (ಬೆಂಬಲ) ಕೋರ್ಸ್ ಅನ್ನು ಸ್ಥಾಪಿಸುವುದು; ಎರಡು ರಸ್ತೆಮಾರ್ಗಗಳಲ್ಲಿ ವಿಭಿನ್ನ ಲೇಯಿಂಗ್ ಮಾದರಿಗಳನ್ನು ಬಳಸಲು ಇದು ಅನುಮತಿಸುತ್ತದೆ.

ಅನುಬಂಧ -1 ಹಾಕಲು ವಿಶೇಷಣಗಳನ್ನು ನೀಡುತ್ತದೆ. ಬ್ಲಾಕ್ಗಳ ತಯಾರಿಕೆ ಮತ್ತು ಪರೀಕ್ಷೆಗಾಗಿ ಪೇವಿಂಗ್ (ಪ್ರಕಟಣೆಯ ಅಡಿಯಲ್ಲಿ) ಗಾಗಿ ಪೂರ್ವಭಾವಿ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ಗಳಿಗಾಗಿ ಬಿಐಎಸ್ ವಿಶೇಷಣಗಳನ್ನು ಅನುಸರಿಸಬಹುದು.31

ಚಿತ್ರ 21. ಸ್ಟ್ರೆಚರ್ ಬಾಂಡ್ ಬಳಸಿ ಜೋಡಣೆಯಲ್ಲಿ 90 ° ಬದಲಾವಣೆ32

ಚಿತ್ರ 22. ಜೋಡಣೆಯಲ್ಲಿನ ಬದಲಾವಣೆಗಳಿಗೆ ಹೆರಿಂಗ್ಬೋನ್ ಬಂಧದ ರೂಪಾಂತರ

ಇತರ ಯಾವುದೇ ರಸ್ತೆ ಕೆಲಸಗಳಂತೆ, ಸುದೀರ್ಘ ಸೇವೆಯನ್ನು ನೀಡಲು ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳನ್ನೂ ಸಹ ನಿರ್ವಹಿಸಬೇಕು. ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ನಿರ್ವಹಣೆ ಅವಶ್ಯಕತೆ ಕಡಿಮೆ. ಬ್ಲಾಕ್ ಪಾದಚಾರಿ ಹಾಕಿದ ತಕ್ಷಣ ಆರಂಭಿಕ ನಿರ್ವಹಣೆ ಅಗತ್ಯವಿರುತ್ತದೆ, ಕೀಲುಗಳಲ್ಲಿ ಮರಳು ಪರೀಕ್ಷಿಸಲು ಒಂದು ಅಥವಾ ಎರಡು ವಾರಗಳ ನಂತರ ಹೇಳಿ. ತರುವಾಯ, ನಿರ್ವಹಣೆಯು ಯಾವುದೇ ಹಾನಿಗೊಳಗಾದ ಬ್ಲಾಕ್ / ಬ್ಲಾಕ್ಗಳನ್ನು ಬದಲಿಸುವ ಅಥವಾ ನೆಲೆಗೊಂಡ ವಿಭಾಗವನ್ನು ಹೆಚ್ಚಿಸುವ ರೂಪದಲ್ಲಿರುತ್ತದೆ. ಕೇಬಲ್ ನಾಳವನ್ನು ಹಾಕಿದ ನಂತರ ದುರಸ್ತಿ ಮಾಡುವುದು ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಸಂದರ್ಭದಲ್ಲಿ ಹೆಚ್ಚು ಸರಳವಾಗಿದೆ. ಕತ್ತರಿಸಿದ ಪ್ರದೇಶವನ್ನು ಯಾವುದೇ ಕಳಂಕವಿಲ್ಲದೆ ಪುನಃ ಸ್ಥಾಪಿಸಬಹುದು.

ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕಿದ ಸುಮಾರು ಒಂದು ವಾರದ ನಂತರ ಕೀಲುಗಳಲ್ಲಿ ಯಾವುದೇ ಮರಳಿನ ನಷ್ಟವಿದೆಯೇ ಎಂದು ಪರೀಕ್ಷಿಸಲು ಮೇಲ್ಮೈಯನ್ನು ಪರೀಕ್ಷಿಸುವ ಅವಶ್ಯಕತೆಯಿದೆ. ಎಲ್ಲೆಲ್ಲಿ ಮರಳಿನ ಮಟ್ಟ ಇಳಿದಿದೆಯೋ ಅದನ್ನು ಪುನಃ ಸ್ಥಾಪಿಸಬೇಕು. ಮರಳಿನ ಮಟ್ಟವನ್ನು ಸ್ಥಿರಗೊಳಿಸುವ ತನಕ ಈ ರೀತಿಯ ತಪಾಸಣೆ ಎರಡು ಮೂರು ತಿಂಗಳುಗಳವರೆಗೆ ಮುಂದುವರಿಯಬೇಕು ಮತ್ತು ಅಗ್ರಸ್ಥಾನ ಅಗತ್ಯವಿಲ್ಲ. ಸಮಯದೊಂದಿಗೆ ಕೀಲುಗಳು ಉತ್ತಮವಾದ ಧೂಳು ಮತ್ತು ಡೆರಿಟಸ್ ಅನ್ನು ಪಡೆಯುತ್ತವೆ, ಇದರಿಂದಾಗಿ ಅವುಗಳು ಜಲನಿರೋಧಕವಾಗುತ್ತವೆ. ಮಳೆಯ ಸಮಯದಲ್ಲಿ ಈ ಕೀಲುಗಳು ಕಳೆಗಳನ್ನು ಬೆಳೆಯಲು ಅನುವು ಮಾಡಿಕೊಡಬಹುದು ಆದರೆ ಇವು ಸಾಮಾನ್ಯವಾಗಿ ದಟ್ಟಣೆಯಿಂದ ಹೊರಬರಬೇಕು. ಒಂದು ವೇಳೆ ಅದು ನಿವಾರಣೆಯಾಗದಿದ್ದರೆ ಸಸ್ಯನಾಶಕವನ್ನು ಸಿಂಪಡಿಸುವ ಮೂಲಕ ಅಥವಾ ಕೈಯಾರೆ ತೆಗೆಯುವ ಮೂಲಕ ಇವುಗಳನ್ನು ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ವಾರ್ಷಿಕ ತಪಾಸಣೆ ಅಗತ್ಯವಿದೆ.

ಹಾನಿಗೊಳಗಾದ ಬ್ಲಾಕ್ಗಳನ್ನು ಮರುಸ್ಥಾಪಿಸುವ ಉದ್ದೇಶಕ್ಕಾಗಿ, ನಿರ್ಮಾಣದಲ್ಲಿ ಬಳಸಿದ ಸ್ಥಳಗಳಿಂದ ಸಣ್ಣ ಶೇಕಡಾವಾರು ಬ್ಲಾಕ್ಗಳನ್ನು ಸಂಗ್ರಹಿಸುವುದು ಅವಶ್ಯಕ. ಮೂಲ ಬ್ಲಾಕ್ಗಳೊಂದಿಗೆ ಹೊಂದಿಕೆಯಾಗುವ ನಂತರದ ದಿನಾಂಕದಂದು ಬ್ಲಾಕ್ಗಳ ಗಾತ್ರ ಮತ್ತು ಬಣ್ಣವನ್ನು ಪಡೆಯುವುದು ಕಷ್ಟವಾಗಬಹುದು. ಪ್ರಮುಖ ಯೋಜನೆಗಳಿಗೆ, ನಂತರದ ಬಳಕೆಗಾಗಿ ಶೇ 1 ರಿಂದ 3 ರಷ್ಟು ಆರಂಭಿಕ ಪೂರೈಕೆಯನ್ನು ಸಂಗ್ರಹಿಸುವುದು ಸಾಮಾನ್ಯವಾಗಿದೆ.33

ತಡೆಗಟ್ಟುವ ನಿರ್ವಹಣೆಯ ಭಾಗವಾಗಿ, ಬಣ್ಣವನ್ನು ಹೆಚ್ಚಿಸಲು, ಬ್ಲಾಕ್ಗಳ ಹೀರಿಕೊಳ್ಳುವ ಸ್ವರೂಪವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮತ್ತು ಮೇಲ್ಮೈ ಕಠಿಣತೆಯನ್ನು ಸುಧಾರಿಸಲು ಸಿಲಿಕೋನ್, ಅಕ್ರಿಲಿಕ್ ಮತ್ತು ಸಿಲಿಕಾ ಫ್ಲೈಡ್ಗಳಂತಹ ಸಂಯುಕ್ತಗಳನ್ನು ಬಳಸಿ ಬ್ಲಾಕ್ಗಳನ್ನು ಮೊಹರು ಮಾಡಬಹುದು. ಈ ಲೇಪನವು 1 ರಿಂದ 3 ವರ್ಷಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ಹೊಂದಿರುತ್ತದೆ ಮತ್ತು ಆದ್ದರಿಂದ ಅವುಗಳನ್ನು ಅಗತ್ಯಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಪುನರಾವರ್ತಿಸಬೇಕು. ಈ ರಾಸಾಯನಿಕಗಳಲ್ಲಿ ಹೆಚ್ಚು ಬಾಳಿಕೆ ಬರುವದು ದ್ರಾವಕದಿಂದ ಹರಡುವ ಅಕ್ರಿಲಿಕ್ಗಳು, ಇದು ಸವೆತ ನಿರೋಧಕವಾಗಿದೆ ಮತ್ತು 60 ° C ನಲ್ಲಿಯೂ ಸಹ ಸೋರಿಕೆಯ ರಾಸಾಯನಿಕ ಪರಿಣಾಮಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಬ್ಲಾಕ್ ಪಾದಚಾರಿಗಳ ಸ್ವಚ್ aning ಗೊಳಿಸುವಿಕೆಯನ್ನು ಯಾಂತ್ರಿಕ ಪೊರಕೆಗಳು, ಸಂಕೋಚಕಗಳು ಅಥವಾ ಹಸ್ತಚಾಲಿತ ವಿಧಾನಗಳಿಂದ ಕೂಡ ಮಾಡಬಹುದು. ಕೆಲವು ಕಲೆಗಳನ್ನು ತೆಗೆದುಹಾಕಲು, ಆಕ್ಸಲಿಕ್, ಅಸಿಟಿಕ್ ಮತ್ತು ಫಾಸ್ಪರಿಕ್ ಆಮ್ಲಗಳು ಮುಂತಾದ ರಾಸಾಯನಿಕಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಕಲೆಗಳು ಹೆಚ್ಚಿನ ಆಳಕ್ಕೆ ತೂರಿಕೊಂಡಿರುವ ಬ್ಲಾಕ್ಗಳನ್ನು ಬದಲಿಸುವುದು ಕೆಲವೊಮ್ಮೆ ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.34

ಅನುಬಂಧ

ಕಾಂಕ್ರೀಟ್ ಬೇಸ್ನ ಮುಗಿದ ಮೇಲ್ಮೈ ಕಾಂಕ್ರೀಟ್ ಬ್ಲಾಕ್ಗಳ ವಿನ್ಯಾಸ ಪ್ರೊಫೈಲ್ಗೆ ± 10 ಮಿಮೀ ಒಳಗೆ ಹೊಂದಿಕೆಯಾಗುತ್ತದೆ.

ಕಂಪಿಸುವ ರೋಲರ್ನೊಂದಿಗೆ ಸಂಕೋಚನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯ ರೋಲರುಗಳು ಕಾರ್ಯನಿರ್ವಹಿಸಲು ಸಾಧ್ಯವಾಗದ ನಿರ್ಬಂಧಿತ ಪ್ರದೇಶಗಳಲ್ಲಿ, ಕೈಯಲ್ಲಿ ಹಿಡಿಯುವ ಅಥವಾ ಪ್ಲೇಟ್ ವೈಬ್ರೇಟರ್ಗಳನ್ನು ಬಳಸಬೇಕು.

ಹಾಸಿಗೆ ಮರಳಿನ ಪದರವು ಒಂದೇ ಮೂಲದಿಂದ ಅಥವಾ ಕೆಳಗಿನ ಶ್ರೇಣಿಯನ್ನು ಸಾಧಿಸಲು ಮಿಶ್ರಣವಾಗಿರಬೇಕು.

| IS ಜರಡಿ ಗಾತ್ರ | ಶೇಕಡಾ ಉತ್ತೀರ್ಣ |

| 9.52 ಮಿ.ಮೀ. | 100 |

| 4.75 ಮಿ.ಮೀ. | 95-100 |

| 2.36 ಮಿ.ಮೀ. | 80-100 |

| 1.18 ಮಿ.ಮೀ. | 50-95 |

| 600 ಮೈಕ್ರಾನ್ | 25-60 |

| 300 ಮೈಕ್ರಾನ್ | 10-30 |

| 150 ಮೈಕ್ರಾನ್ | 0-15 |

| 75 ಮೈಕ್ರಾನ್ | 0-10 |

ಏಕ ಗಾತ್ರದ, ಅಂತರ-ಶ್ರೇಣಿಯ ಮರಳುಗಳು ಅಥವಾ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ದಂಡವನ್ನು ಹೊಂದಿರುವವುಗಳನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ. ಮರಳಿನ ಕಣಗಳು ಮೇಲಾಗಿ ಕೋನೀಯ ಪ್ರಕಾರವಾಗಿರಬೇಕು.

ಜಂಟಿ ತುಂಬುವ ಮರಳು 2.35 ಎಂಎಂ ಜರಡಿ ಹಾದುಹೋಗಬೇಕು ಮತ್ತು ಉತ್ತಮವಾಗಿ ಶ್ರೇಣೀಕರಿಸಬೇಕು. ಕೆಳಗಿನ ಶ್ರೇಣಿಯನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ:

| ಜರಡಿ ಗಾತ್ರ | ಶೇಕಡಾ ಉತ್ತೀರ್ಣ |

| 2.36 ಮಿ.ಮೀ. | 100 |

| 1.18 ಮಿ.ಮೀ. | 90-100 |

| 600 ಮೈಕ್ರಾನ್ | 60-90 |

| 300 ಮೈಕ್ರಾನ್ | 30-60 |

| 150 ಮೈಕ್ರಾನ್ | 15-30 |

| 75 ಮೈಕ್ರಾನ್ | 0-10 |

ಜಂಟಿ ತುಂಬುವ ಮರಳಿನಲ್ಲಿ ಸಿಮೆಂಟ್ ಬಳಕೆಯನ್ನು ಸಾಮಾನ್ಯ ಅಭ್ಯಾಸವಾಗಿ ಶಿಫಾರಸು ಮಾಡುವುದಿಲ್ಲ ಏಕೆಂದರೆ ಸಿಮೆಂಟೆಡ್ ಮರಳು ಸುಲಭವಾಗಿ ಸ್ಥಳಾಂತರಗೊಳ್ಳುವ ಭಾಗಗಳಾಗಿ ಬಿರುಕು ಬಿಡುತ್ತದೆ.

ಈ ಹಾಕುವ ಕೋರ್ಸ್ನ ಸರಾಸರಿ ದಪ್ಪವು 20 ರಿಂದ 40 ಮಿ.ಮೀ.

ಮರಳು ಸ್ವಲ್ಪ ತೇವಾಂಶದಿಂದ ಕೂಡಿರಬೇಕು, ಮತ್ತು ತೇವಾಂಶವು ತೂಕದಿಂದ ಶೇಕಡಾ 4 ಆಗಿರಬೇಕು.35

ಇದು ಜೇಡಿಮಣ್ಣಿನ ಮತ್ತು ಹೂಳಿನ ತೂಕದಿಂದ ಶೇಕಡಾ 3 ಕ್ಕಿಂತ ಹೆಚ್ಚಿರಬಾರದು ಮತ್ತು ವಸ್ತುಗಳು ಹಾನಿಕಾರಕ ಲವಣಗಳು ಅಥವಾ ಕಲುಷಿತತೆಯಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕು.

ಹಾಸಿಗೆ ಪದರದ ಸಿದ್ಧಪಡಿಸಿದ ಮೇಲ್ಮೈ ರೇಖಾಚಿತ್ರಗಳಲ್ಲಿ ಸೂಚಿಸಿದಂತೆ ವಿನ್ಯಾಸದ ಪ್ರೊಫೈಲ್ಗೆ ನಿಖರವಾಗಿ ಹೊಂದಿಕೆಯಾಗುತ್ತದೆ.

ಹಾಸಿಗೆ ಪದರಗಳನ್ನು ಇಡುವ ಮೊದಲು, ಕಾಂಕ್ರೀಟ್ನ ಮೇಲ್ಮೈಯನ್ನು ಗುಡಿಸುವ ಮೂಲಕ ತೆರವುಗೊಳಿಸಬೇಕು.

ಹಾಸಿಗೆ ಪದರದ ಸಿದ್ಧಪಡಿಸಿದ ಮೇಲ್ಮೈಯಲ್ಲಿ ನಡೆಯಲು ಅಥವಾ ಚಾಲನೆ ಮಾಡಲು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ.

ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕುವಿಕೆಯನ್ನು ನಿಖರವಾಗಿ ಸೂಚಿಸಿದ ಮಟ್ಟ ಮತ್ತು ಪ್ರೊಫೈಲ್ನಲ್ಲಿ ಮತ್ತು ಗಲ್ಲಿ ಕೋಣೆಗಳಿಗೆ ಉತ್ತಮ ಮೇಲ್ಮೈ ಬರಿದಾಗುವ ಭರವಸೆ ಇದೆ.

ಗಲ್ಲಿ ಕೋಣೆಗಳು ಮತ್ತು ತಪಾಸಣೆ ಹೊಂಡಗಳ ಸುತ್ತಲೂ ಪಾದಚಾರಿ ಮಾರ್ಗವು ಮೇಲೆ ತಿಳಿಸಿದ ಅಂಶಗಳಿಗಿಂತ 5 ಮಿ.ಮೀ.

ಎಂಜಿನಿಯರ್ ನಿರ್ದೇಶಿಸಿದ ಮಾದರಿಗೆ ಅಥವಾ ಡಿಸೈನರ್ ಶಿಫಾರಸು ಮಾಡಿದ ಮಾದರಿಗೆ ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕಲಾಗುತ್ತದೆ. ಬ್ಲಾಕ್ಗಳನ್ನು ಪರಸ್ಪರ ಸಾಧ್ಯವಾದಷ್ಟು ಬಿಗಿಯಾಗಿ ಇಡಬೇಕು. ಗರಿಷ್ಠ ಜಂಟಿ ಅಗಲವನ್ನು 4 ಮಿ.ಮೀ.ಗೆ ಸೀಮಿತಗೊಳಿಸಬೇಕು.

ಸಂಪರ್ಕಗಳು ಅಥವಾ ಅಂಚುಗಳನ್ನು ಹೊರತುಪಡಿಸಿ ಮುರಿದ ಬ್ಲಾಕ್ಗಳನ್ನು ಹಾಕಲು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ. ಉದ್ದೇಶ ಮುರಿದ ಬ್ಲಾಕ್ನ ಗರಿಷ್ಠ ಉದ್ದ 100 ಮಿ.ಮೀ. ಬ್ಲಾಕ್ಗಳನ್ನು ಒಡೆಯುವುದನ್ನು "ಬ್ಲಾಕ್ ಸ್ಪ್ಲಿಟರ್" ಅಥವಾ ಯಾಂತ್ರಿಕ ಗರಗಸದಿಂದ ಮಾಡಲಾಗುತ್ತದೆ.

ನಿರ್ದಿಷ್ಟತೆಯ ಪ್ರಕಾರ ಉತ್ತಮ ಕೋನೀಯ ಮರಳನ್ನು ಕೀಲುಗಳಿಗೆ ಹಿಸುಕಲಾಗುತ್ತದೆ ಮತ್ತು ನಂತರ ಶುದ್ಧ ಮೇಲ್ಮೈಯಲ್ಲಿ ಕಂಪಿಸುವ ಪ್ಲೇಟ್ ಕಾಂಪ್ಯಾಕ್ಟರ್ನೊಂದಿಗೆ ಸಂಕೋಚನವನ್ನು ಮಾಡಲಾಗುತ್ತದೆ. ಸಂಕೋಚನದ ನಂತರ, ಮತ್ತೆ ಉತ್ತಮವಾದ ಕೋನೀಯ ಮರಳನ್ನು ಕೀಲುಗಳಿಗೆ ತಳ್ಳಲಾಗುತ್ತದೆ.

ಸಿದ್ಧಪಡಿಸಿದ ಮೇಲ್ಮೈಗೆ ಮೇಲ್ಮೈ ಸಹಿಷ್ಣುತೆಯು ವಿನ್ಯಾಸ ಮಟ್ಟದಿಂದ mm 10 ಮಿ.ಮೀ.

ಬೇಸ್ ಕೋರ್ಸ್ಗೆ ಮೇಲ್ಮೈ ಸಹಿಷ್ಣುತೆ ನಾಮನಿರ್ದೇಶಿತ ಮಟ್ಟದಿಂದ 0 ರಿಂದ +10 ಮಿಮೀ ಮತ್ತು 3 ಮೀ ನೇರ ಅಂಚಿನಿಂದ 10 ಎಂಎಂ ವಿಚಲನ ವ್ಯಾಪ್ತಿಯಲ್ಲಿರಬೇಕು.

ಉಪ-ಬೇಸ್ಗಾಗಿ ಮೇಲ್ಮೈ ಸಹಿಷ್ಣುತೆ ನಾಮನಿರ್ದೇಶಿತ ಮಟ್ಟದಿಂದ 0 ರಿಂದ -20 ಮಿ.ಮೀ.