ભારત અને તેના વિશે પુસ્તકો, audioડિઓ, વિડિઓ અને અન્ય સામગ્રીની આ લાઇબ્રેરી સાર્વજનિક સંસાધન દ્વારા ક્યુરેટેડ અને તેનું સંચાલન કરવામાં આવે છે. આ લાઇબ્રેરીનો હેતુ વિદ્યાર્થીઓને અને ભારતના આજીવન શીખનારાઓને તેમની શિક્ષણની શોધમાં સહાય કરવાનો છે જેથી તેઓ તેમની સ્થિતિ અને તેમની તકો વધુ સારી રીતે મેળવી શકે અને પોતાને માટે અને અન્ય લોકો માટે ન્યાય, સામાજિક, આર્થિક અને રાજકીયને સુરક્ષિત કરે.

આ આઇટમ બિન-વ્યવસાયિક હેતુ માટે પોસ્ટ કરવામાં આવી છે અને સંશોધન સહિતના ખાનગી ઉપયોગ માટે શૈક્ષણિક અને સંશોધન સામગ્રીના ઉચિત વ્યવહાર વપરાશ, ટીકા અને કાર્યની સમીક્ષા અથવા અન્ય કાર્યોની સમીક્ષા માટે અને શિક્ષકો અને વિદ્યાર્થીઓ દ્વારા સૂચના દરમિયાન પ્રજનન માટે સુવિધા આપે છે. આમાંથી ઘણી સામગ્રી કાં તો અનુપલબ્ધ છે અથવા તો ભારતમાં લાઇબ્રેરીઓમાં દુર્લભ છે, ખાસ કરીને કેટલાક ગરીબ રાજ્યોમાં અને આ સંગ્રહ જ્ gapાનની inક્સેસમાં અસ્તિત્વમાં છે તે મોટા અંતરને ભરવાનો પ્રયત્ન કરે છે.

અન્ય સંગ્રહો માટે અમે ક્યુરિટ અને વધુ માહિતી માટે, કૃપા કરીને આની મુલાકાત લોભારત એક ખોજ પૃષ્ઠ. જય જ્yanાન!

આઈઆરસી: એસપી: 63-2004

દ્વારા પ્રકાશિત

ભારતીય રસ્તાઓ કોંગ્રેસ

જામનગર હાઉસ, શાહજહાં રોડ,

નવી દિલ્હી -110011

2004

કિંમત રૂ. 200 / -

(પ્લસ પેકિંગ અને પોસ્ટેજ)

હાઇવેઝ સ્પષ્ટીકરણો અને ધોરણો સમિતિના વ્યક્તિગત

(22.5.2004 ના રોજ)

| 1. | Indu Prakash* (Convenor) |

Director General (Road Development) & Spl. Secretary to the Govt. of India, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 2. | G. Sharan (Co-Convenor) |

Chief Engineer (R&B) S&R, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 3. | The Chief Engineer (R&B) S&R (Member-Secretary) |

(G. Sharan) Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| Member | ||

| 4. | A.P. Bahadur | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 5. | P.K. Chakrabarty | Chief General Manager (NS), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 6. | P.K. Datta | Executive Director, Consulting Engg. Services (I) Pvt. Ltd., 57, Nehru Place, New Delhi-110019 |

| 7. | J.P. Desai | Sr. Vice-President (Tech. Ser.), Gujarat Ambuja Cements Ltd., Ambuja House, Ishwarbhuwan Road, Navrangpura, Ahmedabad-380009 |

| 8. | Dr. S.L. Dhingra | Professor, Transportation System, Civil Engg. Department, Indian Institute of Technology, Mumbai, Powai, Mumbai-400076 |

| 9. | D.P. Gupta | DG(RD) (Retd.), E-44, Greater Kailash (Part I) Enclave, New Delhi-110048 |

| 10. | S.K. Gupta | Chief Engineer, PWD, Almora |

| 11. | R.K. Jain | Chief Engineer (Retd.), House No. 452, Sector 14, Sonepat-131001 |

| 12. | Dr. S.S. Jain | Professor & Coordinator (COTE), Deptt. of Civil Engg., Indian Institute of Technology, Roorkee, Roorkee-247667 |

| 13. | Dr. L.R. Kadiyali | Chief Executive, L.R. Kadiyali & Associates, X-15 (First Floor), Hauz Khas, New Delhi-110016 |

| 14. | Prabha Kant Katare | Joint Director (PI), National Rural Road Dev. Agency (Min. of Rural Dev.) NBCC Tower, 5th Floor, Bhikaji Cama Place, New Delhi-110066 |

| 15. | J.B. Mathur | Chief Engineer (Retd.), H. No. 77, 1st Floor, Sector 15A, Distt. Gautam Budh Nagar, Noida-201301i |

| 16. | H.L. Mina | Chief Engineer-cum-Addl. Secy. to the Govt. of Rajasthan, P.W.D., Jacob Road, Jaipur-302006 |

| 17. | S.S. Momin | Secretary (Works), Maharashtra P.W.D., Mantralaya, Mumbai-400032 |

| 18. | A.B. Pawar | Secretary (Works) (Retd.), C-58, Abhimanshree Housing Society, Off Pashan Road, Pune-411008 |

| 19. | Dr. Gopal Ranjan | Director, College of Engg.,.Roorkee, Post Box No. 27, K.M. Roorkee-Hardwar Road, Vardhman Puram, Roorkee-247667 |

| 20. | S.S. Rathore | Secretary to the Govt. of Gujarat, R&B Department, Block No. 14/1, Sardar Bhavan, Sachivalaya, Gandhinagar-382010 |

| 21. | Arghya Pradip Saha | Sr. Consultant, M-504, Habitat (Highway) CGHS, B-19, Vasundhra Enclave, Delhi |

| 22. | S.C. Sharma | DG(RD) & AS, MORT&H (Retd.), 175, Vigyapan Lok, 15, Mayur Vihar Phase-I Extn. (Near Samaehar Apartments), Delhi-110091 |

| 23. | Prof. P.K. Sikdar | Director, Central Road Research Institute, P.O. CRRI, Delhi-Mathura Road, New Delhi-110020 |

| 24. | Dr. C.K. Singh | Engineer-in-Chief-cum-Addl. Comm-cum.-Spl. Secy. (Retd.), House No. M-10 (D.S.) Hermu Housing Colony, Main Hermu Road, Ranchi (Jharkhand) |

| 25. | Nirmal Jit Singh | Member (Tech.), National Highways Authority of India, Plot No. G/5-6, Sector 10, Dwarka, New Delhi-110045 |

| 26. | A.V. Sinha | Chief General Manager, National Highways Authority of India, Plot No. G/5-6, Sector 10 Dwarka, New Delhi-110045 |

| 27. | N.K. Sinha | DG(RD & SS, MORT&H (Retd.), G-1365, Ground Floor, Chittranjan Park, New Delhi-110019 |

| 28. | V.K. Sinha | Chief Engineer, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 29. | K.K. Sarin | DG(RD) & AS, MOST (Retd.), S-108, Panehshila Park, New Delhi-110017 |

| 30. | T.P. Velayudhan | Addl. D.G.B.R., Directorate General Border Roads, Seema Sadak Bhavan, Ring Road, Delhi Cantt., New Delhi-110010 |

| 31. | Maj. V.C. Verma | Executive Director-Marketing, Oriental Structural Engrs. Pvt. Ltd., 21, Commercial Complex, Maleha Marg, Diplomatic Enel., New Delhi-110021 |

| 32. | The Chief Engineer (NH) | (B. Prabhakar Rao), R&B Department, Errum Manzil, Hyderabad-500082ii |

| 33. | The Chief Engineer (Plg.) | (S.B. Basu), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 34. | The Chief Engineer (Mech.) | (V.K. Saehdev), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 35. | The Chief Engineer (Mech.) | PWD, G Block, 4th Floor, Writers’ Building, Kolkata-700001 |

| 36. | The Chief Engineer (NH) | (Ratnakar Dash), Sachivalaya Marg, Unit IV, Bhubaneswar-751001 Distt. Khurdha (Orissa) |

| 37. | The Engineer-in-Chief | U.P. P.W.D., 96, M.G. Road, Lucknow-226001 |

| 38. | The Chief Engineer | National Highways, PWD Annexe, K.R. Circle, Bangalore-560001 |

| Ex-Officio Members | ||

| 39. |

President, Indian Road Congress | (S.S. Momin), Secretary (Works), PWD Sachivalaya, Mumbai-400032 |

| 40. | The Director General (Road Development) & Special Secretary |

(Indu Prakash), Ministry of Road Transport & Highways, Transport Bhavan, New Delhi-110001 |

| 41. | Secretary,Indian Roads Congress | (R.S. Sharma), Indian Roads Congress, Jamnagar House, New Delhi-110011 |

| Corresponding Members | ||

| 1. | M.K. Agarwal | Engineer-in-Chief, Haryana PWD (Retd.) House No. 40, Sector 16, Panchkula-134113 |

| 2. | Dr. C.E.G. Justo | Emeritus Fellow, 334, 25th Cross, 14th Main, Banashankari, 2nd Stage, Bangalore-560070 |

| 3. | M.D. Khattar | Executive Director, Hindustan Construction Co. Ltd., Hineon House, Lal Bahadur Shastri Marg. Vikhroli (W), Mumbai-400083 |

| 4. | Sunny C. Madathil | Director (Project), Bhagheeratha Engg. Ltd., 132, Panampily Avenue, Cochin-682036 |

| 5. | N.V. Merani | Principal Secretary, Maharashtra PWD (Retd.), A-47/1344, Adarsh Nagar, Worli, Mumbai-400025iii |

* એડીજી (આર) હોદ્દા પર ન હોવાને લીધે, બેઠકની અધ્યક્ષતા શ્રી ઇન્દુ પ્રકાશ, ડીજી (આરડી) અને સ્પ્લ. સરકારના સચિવ ભારત, મોર્ટ અને એચ

અનલોકિંગ ક Cનક્રાઇટ બ્લLOCક પેવેમેન્ટ્સના ઉપયોગ માટે માર્ગદર્શિકા

રિગિડ પેવમેન્ટ કમિટી (એચ -5) એ 28 મી નવેમ્બર, 2003 ના રોજ મળેલી બેઠકમાં ઇન્ટરલોકિંગ કોંક્રિટ બ્લોક પેવમેન્ટ્સના ઉપયોગ માટેના માર્ગદર્શિકાના મુસદ્દાની ચર્ચા કરી હતી અને સુધારેલા દસ્તાવેજોને સુધારવા માટે સૂચનોના આધારે પ્રકાશિત કરવા ઇચ્છે છે. દસ્તાવેજ તદનુસાર, March મી માર્ચ, 2004 ના રોજ મળેલી એચ -5 કમિટી (નીચે આપેલા કર્મચારી) ની બેઠક દરમિયાન, સુધારેલા દસ્તાવેજની પ્રસાર અને ચર્ચા કરવામાં આવી હતી અને દસ્તાવેજને કેટલાક ફેરફારો સાથે મંજૂરી આપવામાં આવી હતી:

| Rigid Pavement Committee (H-5) | |

| Dr. L.R. Kadiyali | Convenor |

| The CE (R&B) S&R, MORT&H (G. Sharan) |

Co-Convenor |

| M.C. Venkatesha | Member-Secretary |

| Members | |

| H.S. Chahal | S.C. Sharma |

| M.L.N. Chary | Brajendra Singh |

| R.P. Indoria | V.K. Sinha |

| R.K. Jain | Dr. R.M. Vasan |

| Dr. B.B. Pandey | A Rep. of MSRDC (P.D. Kulkarni) |

| Y.R. Phull | A Rep. of DGBR (M.S. Sodhi) |

| S.P. Rastogi | A Rep. of NCC&BM (R.C. Wason) |

| S.M. Sabnis | A Rep. of CRRI (Satandar Kumar) |

| Director, HRS (K. Thangarasu) | |

| Ex-Officio Members | |

| President, IRC (S.S. Momin) |

DG(RD) & SS (Indu Prakash) |

| Secretary, IRC (R.S. Sharma) |

|

| Corresponding Members | |

| K.B. Bhaumik | Prof. K.V. Krishna Rao |

| D.C. De | A.U. Ravi Shankar |

| Dr. (Mrs.) Vandana Tare1 | |

હાઈવે સ્પષ્ટીકરણો અને ધોરણો સમિતિ દ્વારા 22 મી મે, 2004 ના રોજ મળેલી બેઠકમાં ડ્રાફ્ટ અંગે ચર્ચા કરવામાં આવી હતી અને તેના સભ્યો દ્વારા કરવામાં આવેલી ટિપ્પણીઓને ધ્યાનમાં રાખીને આ ડ્રાફ્ટને મંજૂરી આપવામાં આવી હતી. કન્વીનર, એચ -5 સમિતિને પ્રાપ્ત થયેલા સુધારેલા દસ્તાવેજને 25 મી મે, 2004 ના રોજ મળેલી બેઠકમાં કારોબારી સમિતિ સમક્ષ મૂકવામાં આવ્યા હતા. કારોબારી સમિતિએ કાઉન્સિલ સમક્ષ મુકવા માટેની માર્ગદર્શિકાઓને ધ્યાનમાં લીધી હતી. કાઉન્સિલે તેની 12 મી જૂન, 2004 ના રોજ નૈનિતાલ (ઉત્તરાંચલ) ખાતે યોજાયેલી 172 મી મીટીંગમાં સહભાગીઓ દ્વારા આપવામાં આવેલી ટિપ્પણીઓ / સૂચનોના પ્રકાશમાં ફેરફારને આધિન પ્રકાશન માટેના દસ્તાવેજને મંજૂરી આપી હતી. ડોક્યુમેન્ટમાં યોગ્ય ફેરફાર કરીને ડ Dr..એલ.આર. કડિયાળી, કન્વીનર, એચ -5 સમિતિ.

ઇન્ટરલોકિંગ કાંકરેટ બ્લોક પેવમેન્ટ્સનો ઉપયોગ ઘણા દેશોમાં ઘણા સમયથી વ્યાપકપણે કરવામાં આવી રહ્યો છે. તેમના ફાયદાઓ અને ઉપયોગ માટેની સંભાવનાને ધ્યાનમાં લેતા, સૂચિત એપ્લિકેશનો, ડિઝાઇન કેટલોગ, બાંધકામની પદ્ધતિઓ અને તેમના ઉપયોગ માટેના સ્પષ્ટીકરણો આપતા, આવા પેવમેન્ટ્સની ડિઝાઇન અને બાંધકામ માટે માર્ગદર્શિકા તૈયાર કરવામાં આવી છે.

ઇન્ટરલોકિંગ કોંક્રિટ બ્લ Blockક પેવમેન્ટ્સમાં કેટલીક પરિસ્થિતિઓમાં એપ્લિકેશન હોવાનું જણાયું છે. જેમ કે :

ઇન્ટરલોકિંગ કોંક્રિટ બ્લોક પેવમેન્ટ્સના ફાયદા અને મર્યાદાઓ.

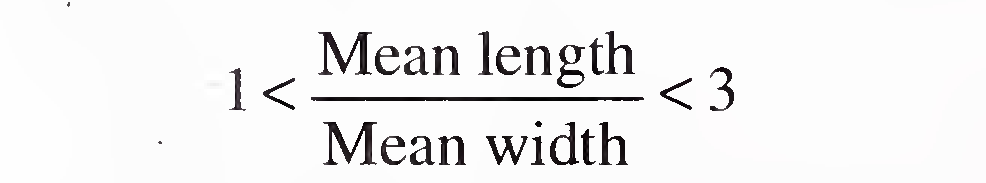

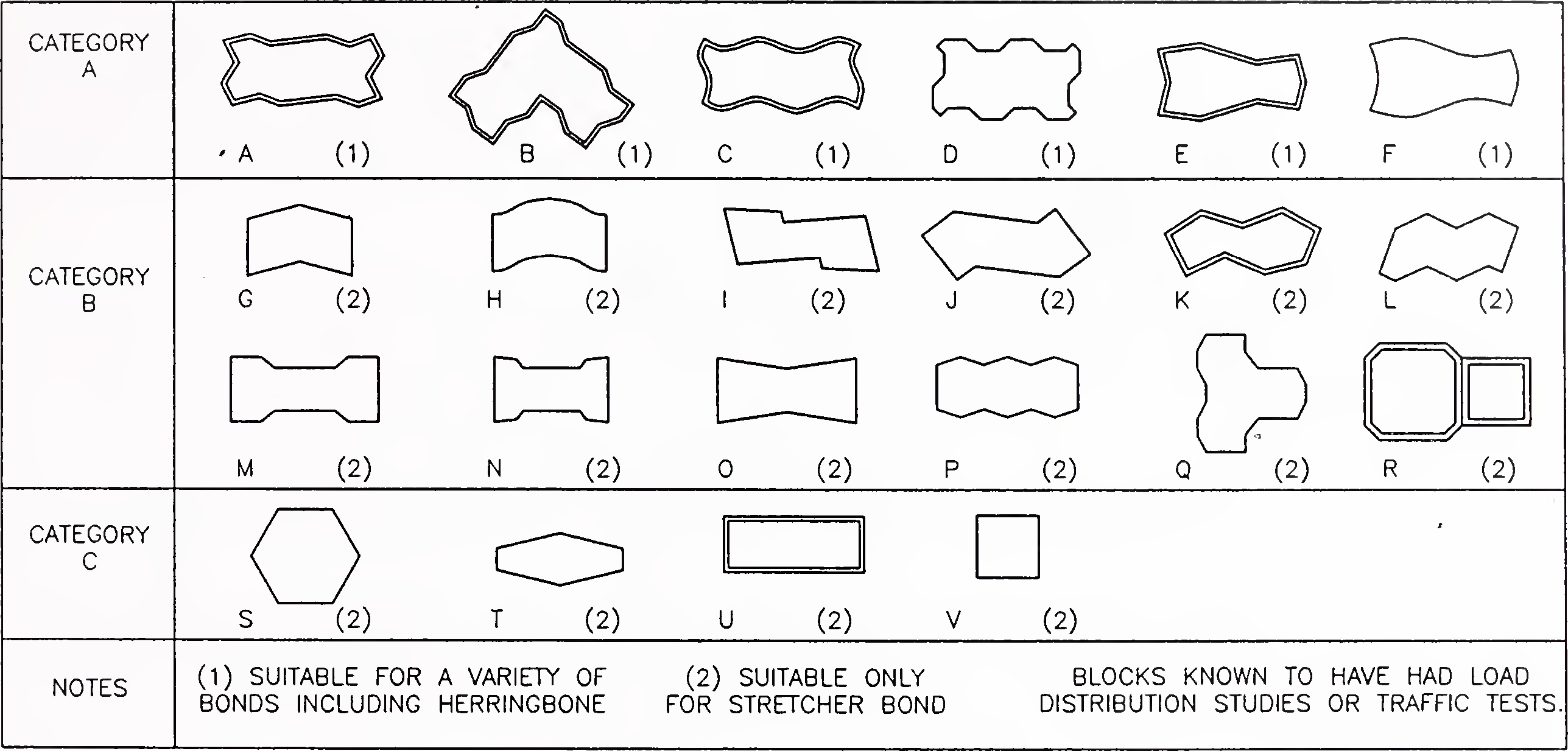

ફિગ 1 માં બતાવ્યા પ્રમાણે, બ્લોક્સ આડા અને icallyભા રીતે ઇન્ટરલોકિંગ કરી શકાય છે.

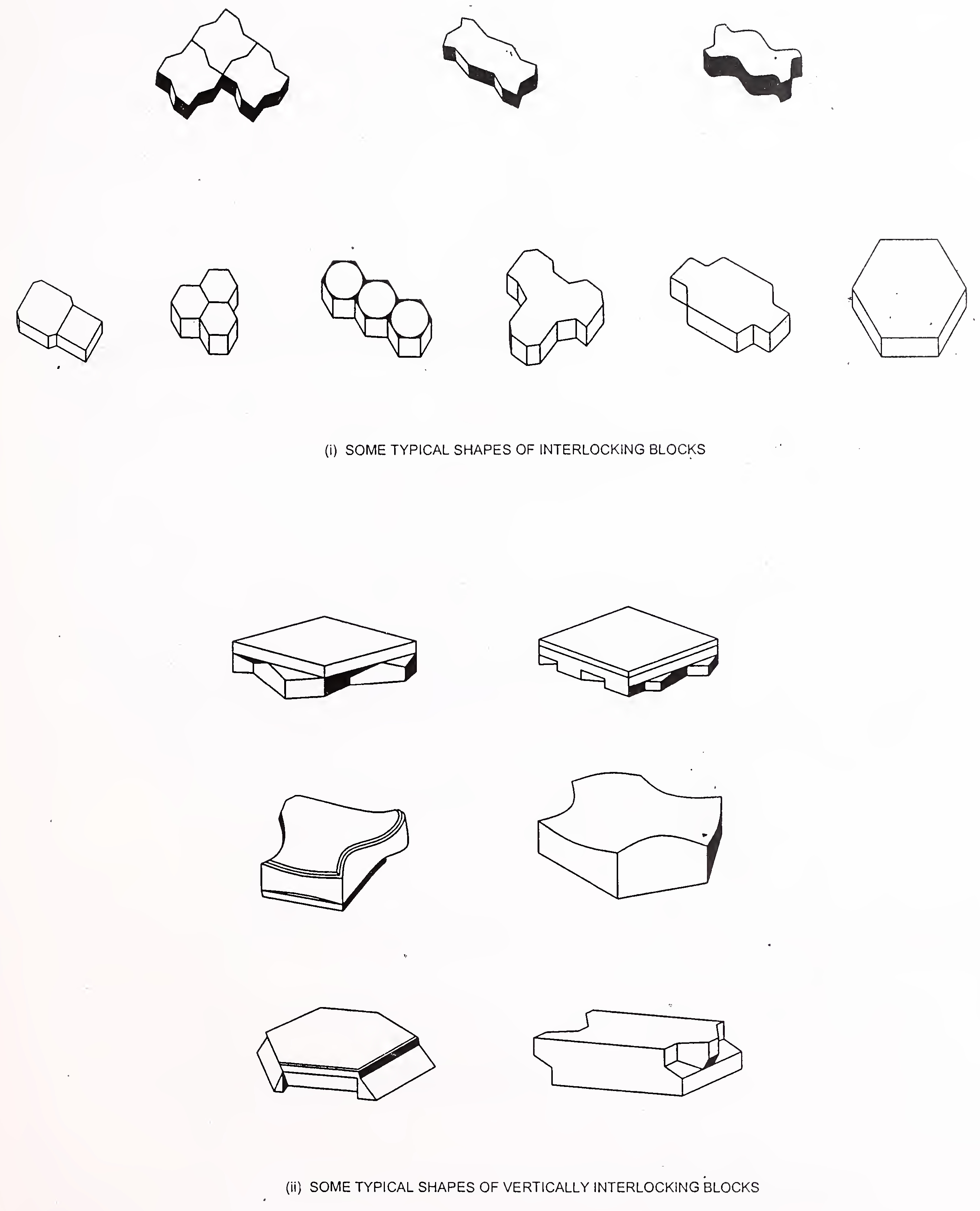

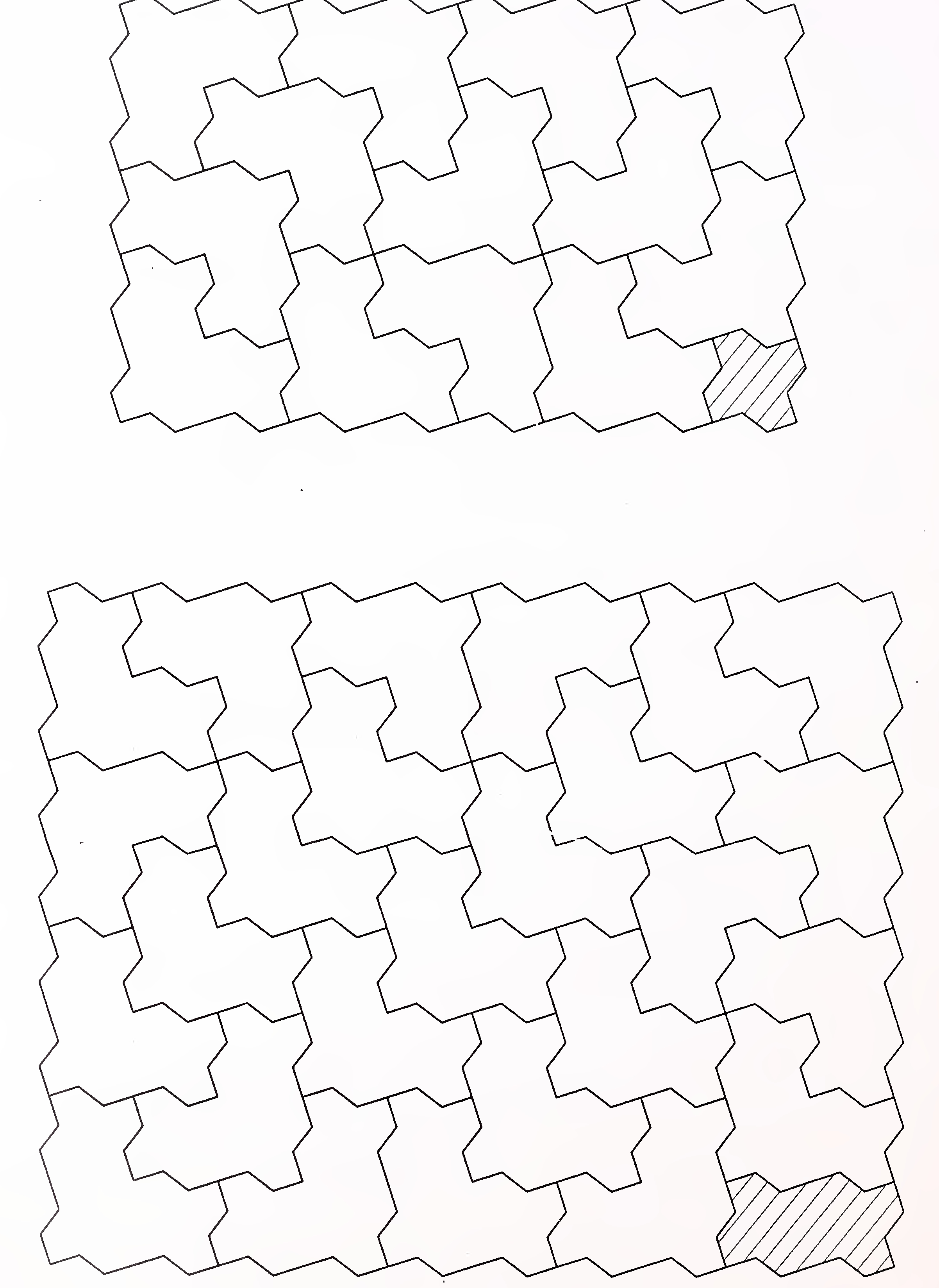

હાલના ઇન્ટરલોકિંગ બ્લોક્સ તેમના પ્રભાવને નિહાળ્યા પછી આકારમાં વિકસ્યા છે. બ્લોક્સના આકારના ઉત્ક્રાંતિના ત્રણ તબક્કાઓ ફિગ 2 માં બતાવ્યા પ્રમાણે છે.

ફિગ .2 (i) માં બતાવેલ લંબચોરસ આકાર એ આકાર છે જે પથ્થરના સેટ બ્લોક્સની નકલ કરવા માટે બનાવાયેલ હતો. ફિગ. 2 (ii) માં બતાવેલ આકાર, એકબીજા સાથે જોડાયેલા બ્લોક્સ વચ્ચેના સારા સંપર્ક માટે ઘણા દંત ચહેરાઓ સાથેનું એક સુધારેલું સંસ્કરણ છે, જેથી આ રીતે ઇન્ટરલોકિંગ અસર અને તેમની વચ્ચેના ઘર્ષણમાં વધારો થાય છે. આ બ્લોક સિસ્ટમની શીયર તાકાત વધારવામાં મદદ કરે છે અને આમ લોડ વિખેરવાની ક્ષમતા. ફિગ .2 (iii) માં બતાવેલ બ્લોક ડેન્ટેટેડ લંબચોરસ બ્લોક પર વધુ સુધારણા છે. ફિગ .2 (iv) માં બતાવેલ બ્લોક હજી પણ વધુ સારી રીતે ઇન્ટરલોક આપે છે અને સંપૂર્ણપણે મિકેનાઇઝડ પેવિંગ માટે યોગ્ય છે.

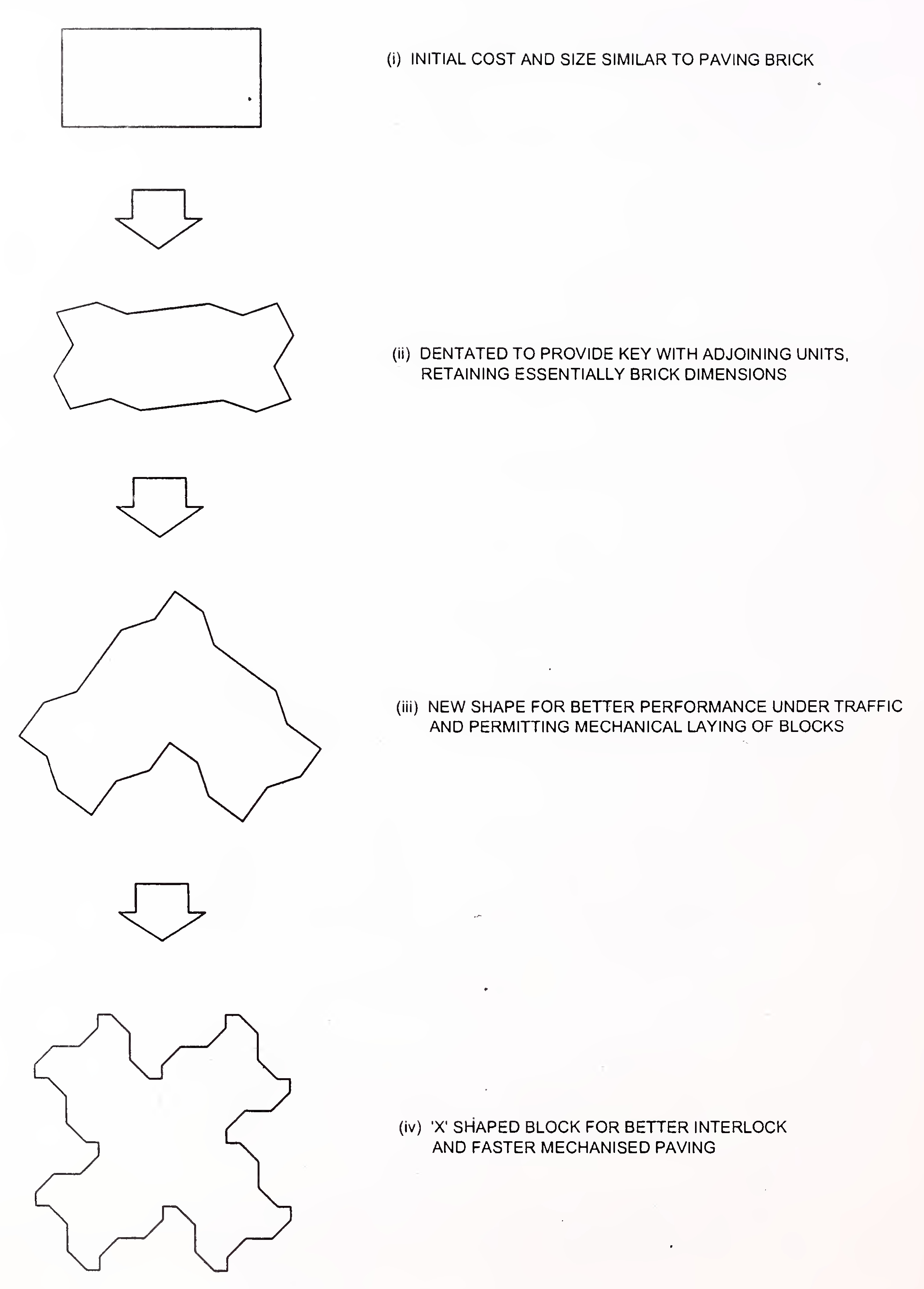

ફિન્ટ .3 માં બતાવ્યા પ્રમાણે આગળનાં ડેન્ટેટેડ બ્લોક્સને જૂથમાં વહેંચી શકાય:

| વર્ગ એ: | ડેન્ટેટેડ યુનિટ્સ ચારે તરફ ચહેરો એકબીજાને ચાવી રાખવા માટે રચાયેલ છે અને જે તેમની યોજનાની ભૂમિતિ દ્વારા જ્યારે સાથે જોડાયેલા હોય ત્યારે સંયુક્તના વિસ્તરણને પ્રતિકાર કરે છે. આ બ્લોક્સ સામાન્ય રીતે હેરિંગબોન બોન્ડ પેટર્ન (વિભાગ 8 માં સમજાવાયેલ છે) માં નાખવામાં સક્ષમ છે. |

| વર્ગ બી: | આ બ્લોક્સ ફક્ત બે બાજુથી દંતિત છે. બિછાવેની તેમની પરિમાણીય ચોકસાઈ અન્ય ચહેરાઓ પર ઇન્ટરલોક અસર લાવવામાં મદદ કરે છે. સામાન્ય રીતે, કેટલાક અપવાદો સાથે, આ બ્લોક્સ ફક્ત સ્ટ્રેચર બોન્ડમાં મૂકી શકાય છે, જેમ કે વિભાગ 8 માં સમજાવાયેલ છે. |

| કેટેગરી સી: | આ ડેન્ટેટેડ પ્રકાર નથી પરંતુ ઇન્ટરલોકિંગ ઇફેક્ટ માટે પરિમાણીય ચોકસાઈ પર આધારિત છે. આ બ્લોક્સ ફક્ત સ્ટ્રેચર બોન્ડમાં જ મૂકી શકાય છે. |

વિશ્વના વિવિધ ભાગોમાં વપરાતા બ્લોક્સનું એકંદર પરિમાણ નીચે મુજબ છે:

ટોચનું સપાટી ક્ષેત્ર: 5,000 થી 60,000 મીમી2

આડો પરિમાણ ઓળંગી ન શકાય: 28 સે.મી.

જાડાઈ: 60 થી 140 મીમીની વચ્ચે

લંબાઈ / જાડાઈ: ≥ 4

ઉપર વર્ણવેલ નિયમિત બ્લોક્સ ઉપરાંત, પેવિંગ હેતુ માટે અડધા કદના પૂરક બ્લોક્સની જરૂર પડશે. લંબચોરસ બ્લોક્સના કિસ્સામાં, સામાન્ય રીતે અન્ય વર્ગના બ્લોક્સની તુલનામાં વધુ સંખ્યામાં અડધા બ્લોક્સની જરૂર પડશે.4

ફિગ. 1. ઇન્ટરલોકિંગ બ્લોક્સના કેટલાક આકારો5

ફિગ. 2. બ્લોક્સના મૂળ આકાર6

ફિગ. 3. બ્લોક્સની વિવિધ કેટેગરીઝ

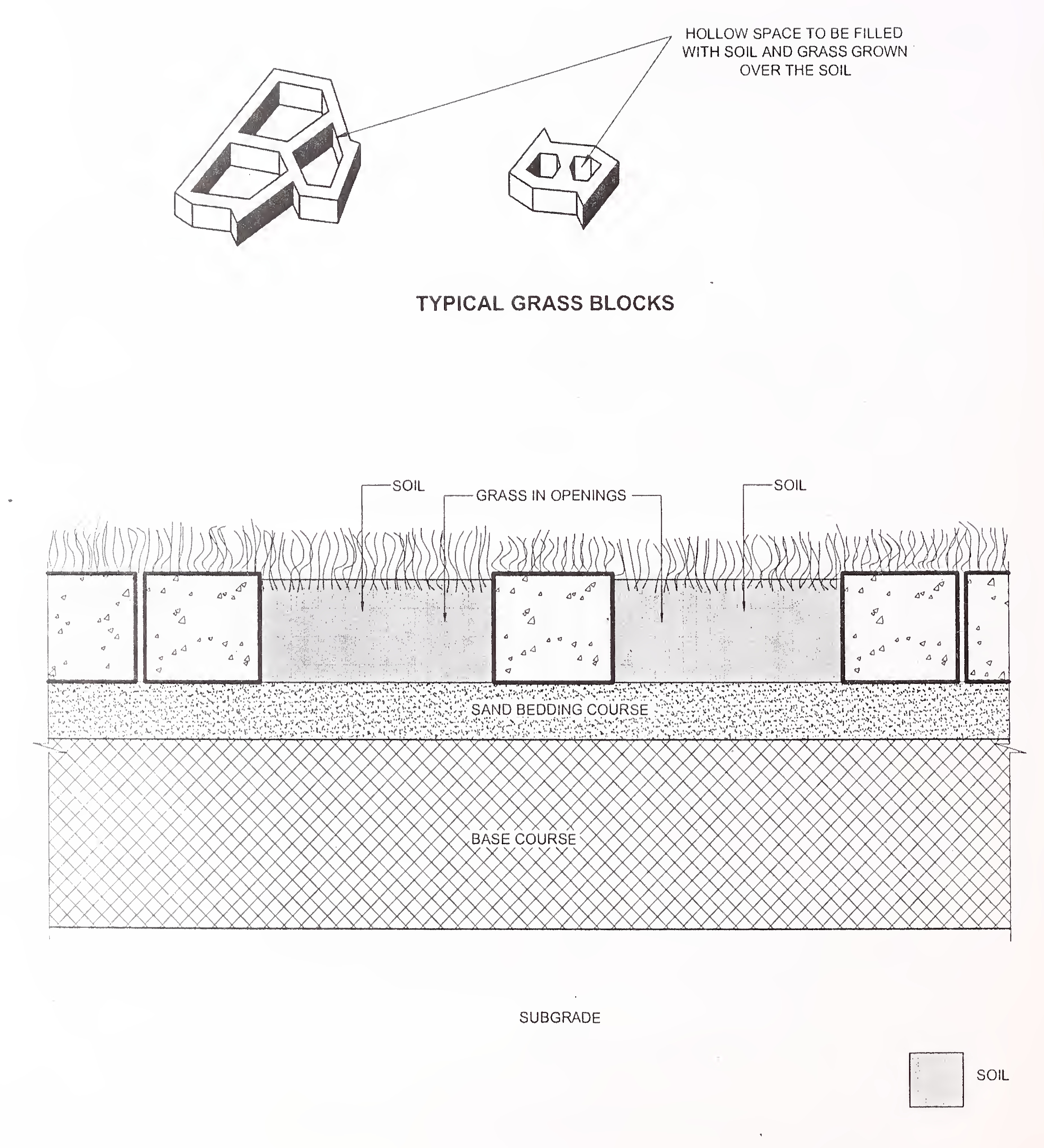

ખાસ ઘાસ વિભાગો

મોકળું વિસ્તારોના સૌંદર્યલક્ષી દેખાવમાં સુધારો કરવા માટે, આર્કિટેક્ટ્સ બહોળા પ્રમાણમાં બ્લોક પેવમેન્ટનો ઉપયોગ કરી રહ્યા છે. અસંખ્ય પેવિંગ બ્લોક્સ અને તેમના સાંધા પરંપરાગત કોંક્રિટ પેવમેન્ટમાં રચાયેલા મોટા ટ્રાંસવ .ર્ટ સાંધા દ્વારા બનાવવામાં આવતી કઠોરતાને શાંત કરે છે.

સૌંદર્ય શાસ્ત્રને વધુ સુધારવા માટે, ઘાસના બ્લોક્સ વિકસિત કરવામાં આવ્યા છે. આ જ્યારે ગ્રીડ રચનામાં બાંધવામાં આવે છે ત્યારે ફિગ માં બતાવ્યા પ્રમાણે ઉગાડતા ઘાસ માટેના પેવમેન્ટમાં જગ્યાને મંજૂરી આપે છે.

પેવમેન્ટનો ટોચનો પહેરવાનો ભાગ સિવાય, આધાર અને સબ-બેઝ સ્તરો પરંપરાગત લવચીક અથવા કઠોર પેવમેન્ટ સમાન છે. તેમના પર આવતા ભારને આધારે, પેવમેન્ટની રચના અલગ પડે છે.

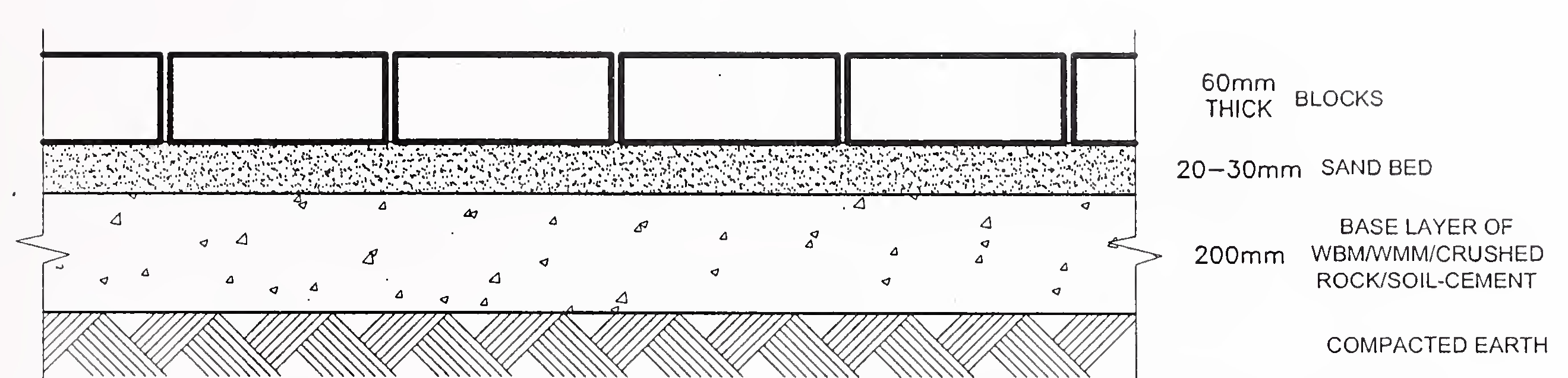

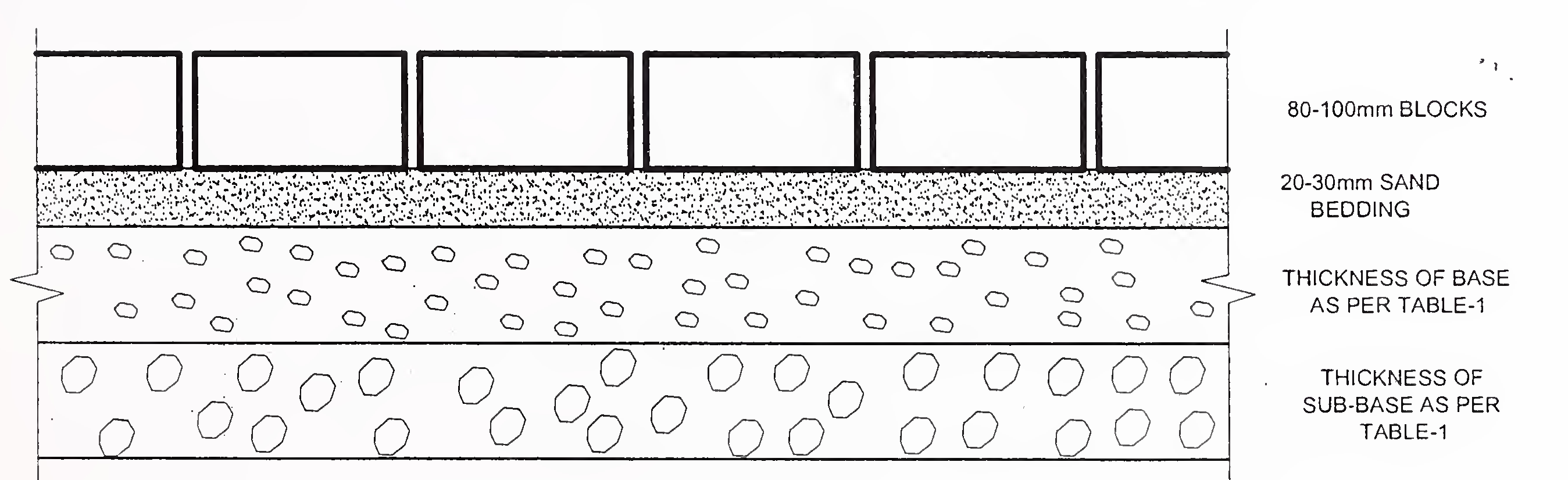

સામાન્ય રીતે ઉપયોગમાં લેવામાં આવતી કેટલીક લાક્ષણિક રચનાઓ ફિગમાં આપવામાં આવે છે. 5 અને 6.

ઇન્ટરલોકિંગ કોંક્રિટ બ્લોક્સ વિવિધ જાડાઈમાં આવે છે. આ બ્લોક્સ સપાટી પહેરવા તરીકે સેવા આપે છે પરંતુ તે જ સમયે પેટામેન્ટ પર લાદવામાં આવેલા તાણને ઘટાડવામાં પણ મદદ કરે છે અને પેવમેન્ટ વિરૂપતા અને લવચીક પેવમેન્ટના પાયાના કોર્સની સમાન સ્થિતિસ્થાપક અવરોધોનો પ્રતિકાર કરવામાં પણ મદદ કરે છે.7

ફિગ. 4. ઘાસ બ્લોક્સ અને બાંધકામ તકનીક8

ફિગ. 5. ફુટપાથ / પગ-પાથ / કાર-પાર્ક્સ / સાયકલ ટ્રેકમાં ઉપયોગમાં લેવાતા બ્લોક પેવમેન્ટનો લાક્ષણિક ક્રોસ સેક્શન

ફિગ .6 ભારે ટ્રાફિકવાળા રસ્તાઓ માટે બ્લોક પેવમેન્ટનો એક લાક્ષણિક ક્રોસ સેક્શન

લાઇટ ટ્રાફિક માટે વપરાયેલા કેટેગરી 'એ' બ્લોક્સ માટે, જેમ કે, પદયાત્રીઓ, મોટર કાર, સાયકલ, વગેરે, 60 મીમીની અવરોધની જાડાઈ પર્યાપ્ત છે; મધ્યમ ટ્રાફિક માટે, સામાન્ય રીતે 80 મીમીની જાડાઈનો ઉપયોગ થાય છે; ભારે ટ્રાફિકવાળા રસ્તાઓ માટે, 100-120 મીમીની જાડાઈના કેટેગરી 'બી' બ્લોક્સનો ઉપયોગ થાય છે. ગા turning બ્લોક્સ શ્રેષ્ઠ અનુકૂળ છે જ્યાં turningંચા વળાંકમાં ફરવાની હિલચાલ શામેલ છે.

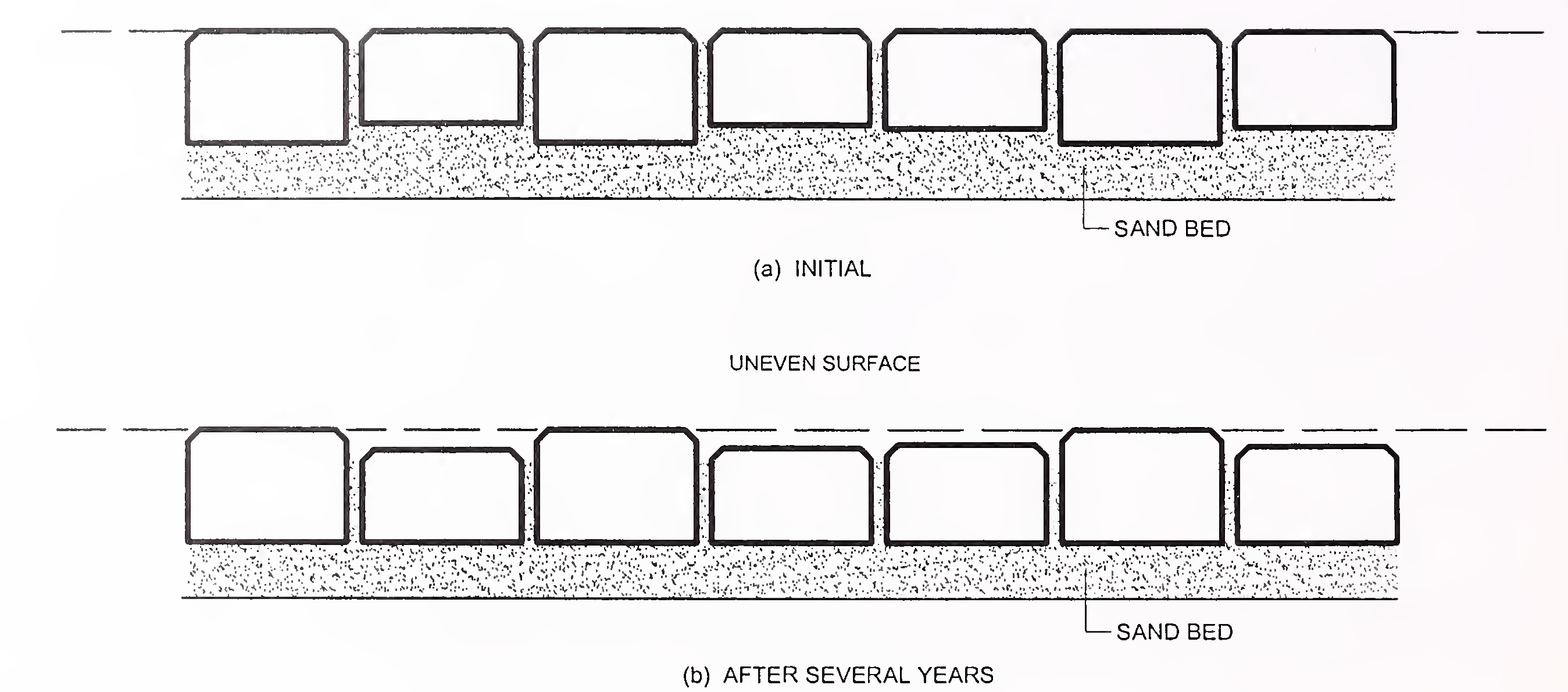

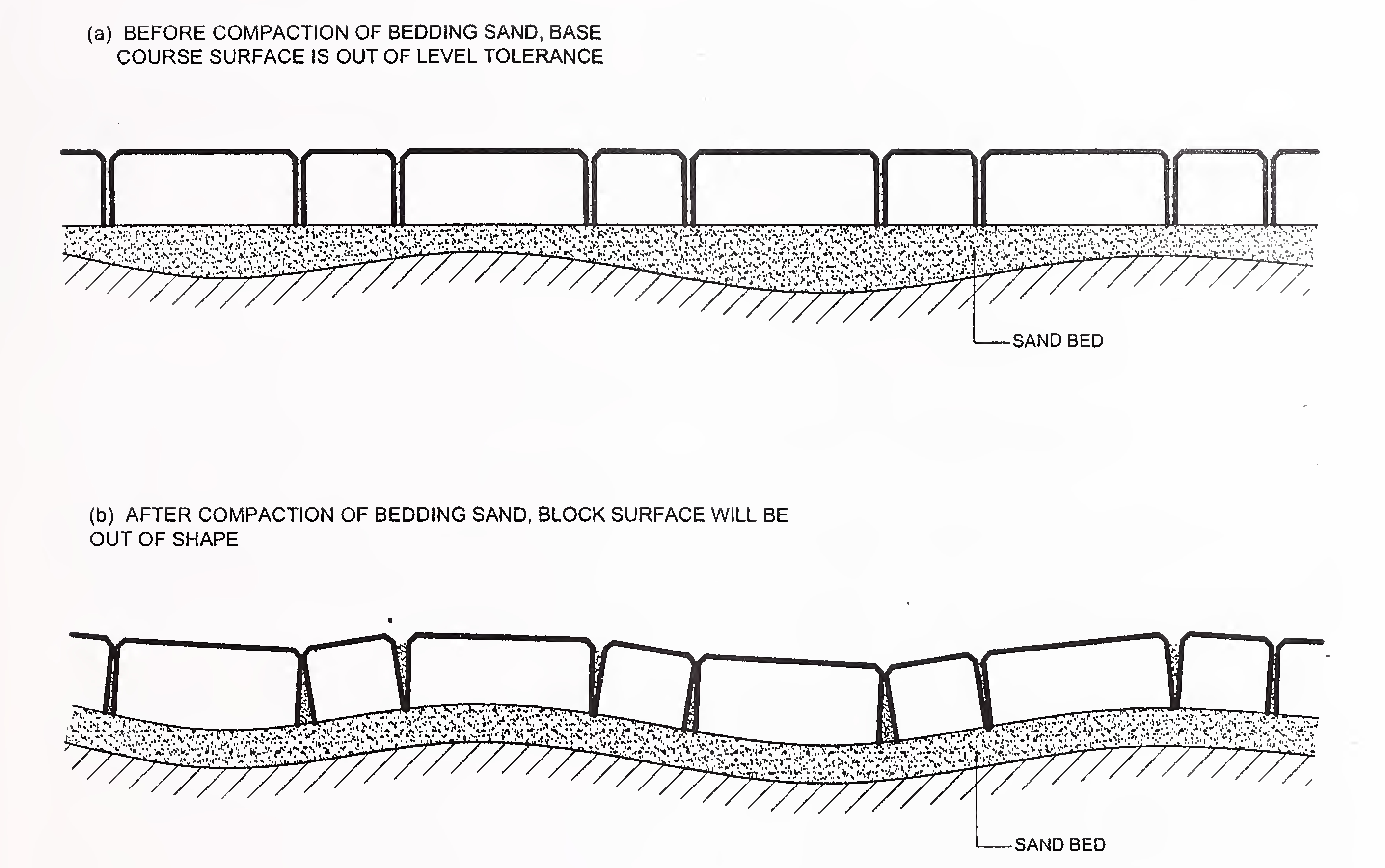

બ્લોક્સની જાડાઈમાં અસમાનતા સપાટીની સમાનતાને અસર કરે છે. એક બ્લોક પેવમેન્ટ જે શરૂઆતમાં સમતળ સપાટી પર મોકળો કરવામાં આવે છે તે વાહનોની ગતિથી અસમાન રીતે પતાવટ કરશે, જેમ કે ફિગ માં બતાવ્યા પ્રમાણે. 7. આને ધ્યાનમાં રાખીને, બધા બ્લોક્સ સમાન જાડાઈના હોવા જોઈએ, જેમાં મહત્તમ સ્વીકાર્ય સહનશીલતા મર્યાદા ± 3 હોવી જોઈએ. મીમી. સમાનરૂપે, સમાન સંયુક્ત પહોળાઈ સુનિશ્ચિત કરવા અને આશ્ચર્યજનક અસરને ટાળવા માટે, બ્લોક્સની લંબાઈ અને પહોળાઈમાં વિવિધતા vari 2 થી 3 મીમી સુધી મર્યાદિત હોવી જોઈએ.

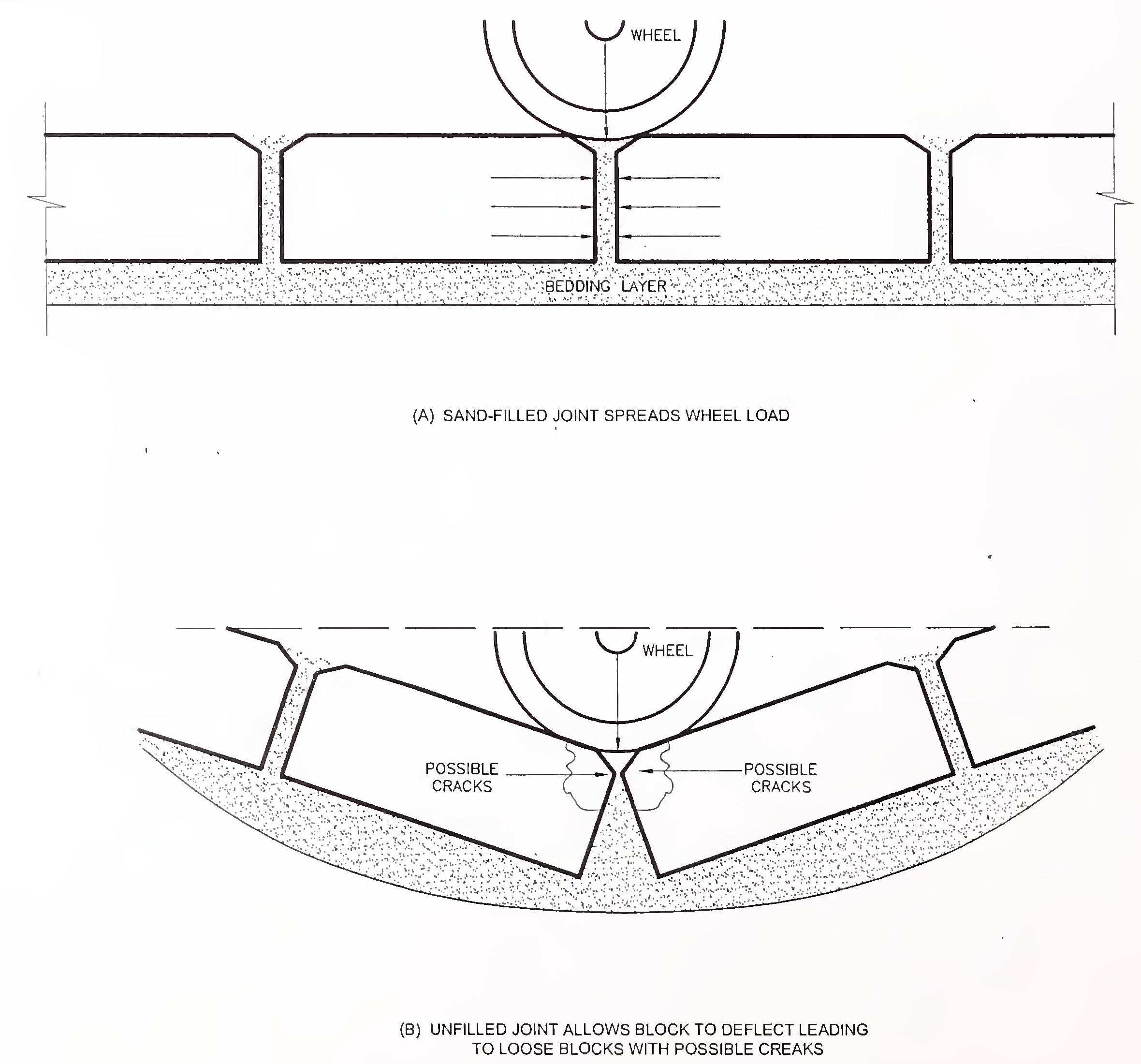

નીચેના કારણોસર બ્લોક પેવમેન્ટ અને બેઝ / સબ-બેઝ વચ્ચે રેતીના પથારીનો એક સ્તર પૂરો પાડવામાં આવે છે:

ફિગ .7 પેવિંગ બ્લોક્સમાં જાડાઈના વિવિધતાની અસર

રેતીનો પલંગ ખૂબ જાડા હોવો જોઈએ નહીં જેથી બ્લોક્સની સપાટીના સ્તરને નિયંત્રિત કરવું મુશ્કેલ બને. 20 થી 40 મીમીની સ્તરની જાડાઈ સંતોષકારક હોવાનું જાણવા મળે છે.

બ્લોક પેવમેન્ટ સંતોષકારક રીતે કરવા માટે, તે જરૂરી છે કે નીચલા સ્તરો યોગ્ય સ્તર અને સમાપ્ત થવા માટે રચિત હોય અને પથારીવાળા રેતીનો સ્તર સમાન જાડાઈનો હોય. રેતીના પલંગની જુદી જુદી જાડાઈના પગલે પેવમેન્ટની અસમાન સપાટી પરિણમે છે.

બ્લોક પેવમેન્ટ સંતોષકારક રીતે કરવા માટે રેતીની ગ્રેડિંગ અને ગુણવત્તા ખૂબ જ મહત્વપૂર્ણ છે. વપરાયેલી રેતી પ્લાસ્ટિકની માટીથી મુક્ત હોવી જોઈએ અને કોણીય પ્રકારની હોવી જોઈએ. તે નકામું પ્રકારનું ન હોવું જોઈએ, દા.ત., ચૂનાના પથ્થરમાંથી ઉત્પન્ન થતી રેતી, વગેરે લોડિંગ હેઠળ પાવડર થવાની સંભાવના છે.

બ્લોક્સ વચ્ચેના સાંધા દંડ રેતીથી ભરાય છે. સામાન્ય રીતે, સંયુક્તનો તળિયે 20 થી 30 મીમી પથારીની રેતીથી ભરાઈ જાય છે, જ્યારે બાકીની જગ્યા તેને ઉપરથી ભરીને રેતી સાથે જોડવાની સાથે ભરવાની રહે છે. સાંધા સામાન્ય રીતે 2 થી 4 મીમી પહોળા હોય છે.

આ સ્તરો બ્લોક પેવમેન્ટના મહત્વપૂર્ણ માળખાકીય સ્તરો છે. પાયાના બાંધકામમાં ઉપયોગમાં લેવામાં આવતી સામગ્રીમાં કાં તો પાતળા કોંક્રિટ અથવા માટી-સિમેન્ટ અથવા બિટ્યુમિનસ સ્તરો અથવા ભીનું મિશ્રણ મcકડમ અથવા ડબલ્યુબીએમ જેવી બાઉન્ડ સામગ્રી જેવી સામગ્રી હોય છે. પેટા પાયા સામાન્ય રીતે દાણાદાર સામગ્રીના હોય છે. સબ-બેઝ ડ્રેનેજ લેયર તરીકે પણ કામ કરી શકે છે, પાણી માટે યોગ્ય નિકાલની વ્યવસ્થા કરવામાં આવે છે. બેઝ કોર્સ લેયર સામાન્ય રીતે પૂરું પાડવામાં આવે છે જ્યાં ભારે વાહન વ્યવહાર થવાની સંભાવના હોય છે.

લોડિંગની તીવ્રતા ઉપરાંત, આવી રહેલ માટીનો પ્રકાર આધાર અને પેટા-આધારના પ્રકાર અને જાડાઈને નિર્ધારિત કરે છે. માટી જેવી નબળી સબગ્રેડ જમીન માટે, જ્યાં ભૂગર્ભ જળનું ટેબલ છીછરા હોય છે, બાઉન્ડ પાયા પસંદ કરવામાં આવે છે.10

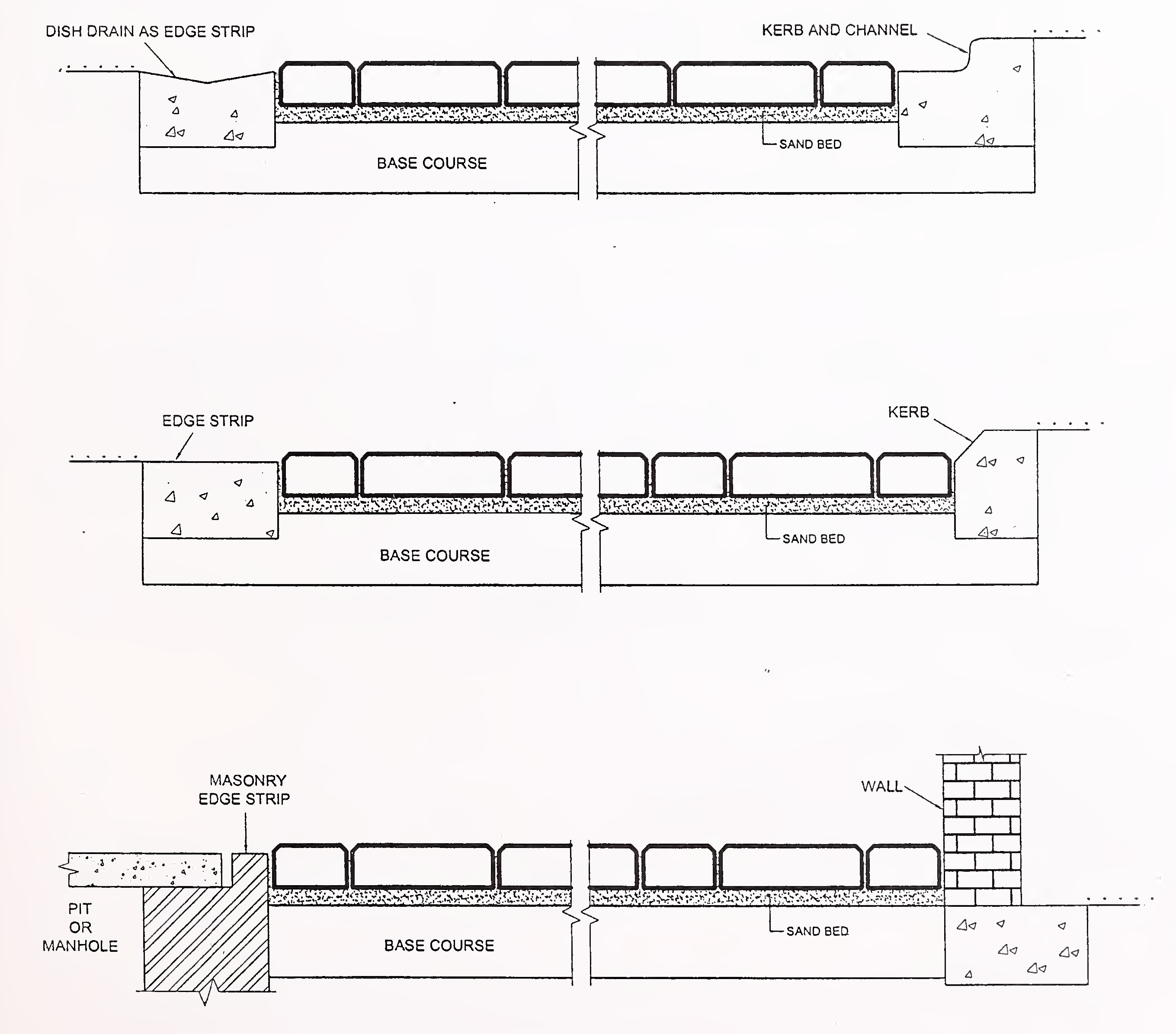

વાહનોના બ્રેકિંગ અને દાવપેચને લીધે ટ્રાફિકવાળા પેવમેન્ટ્સ પરના કોંક્રિટ બ્લોક્સ બાજુની બાજુએ અને આગળ વધે છે. ખાસ ધાર બ્લોક્સ અને કર્બ્સ દ્વારા ધાર પર બાજુમાં ફરવાની વૃત્તિનો સામનો કરવો પડે છે. ધાર બ્લોક્સની રચના એવી હોવી જોઈએ કે જે પરિભ્રમણ અથવા ડિસ્પ્લેસમેન્ટના અવરોધનો પ્રતિકાર કરે. આ ટ્રાફિક વ્હીલ લોડિંગને નુકસાન ન થાય તે માટે ટકી રહેવા માટે આ ઉચ્ચ શક્તિના કોંક્રિટથી બનેલા છે. આ સભ્યોનું ઉત્પાદન અથવા નિર્માણ હોવું જોઈએ, જેમાં ઓછામાં ઓછા 28 દિવસની કમ્પ્રેશનિવ તાકાત હોય અથવા 3.8 એમપીએની ફ્લેક્સ્યુઅલ તાકાત હોય. જ્યાં સુધી શક્ય હોય ત્યાં ધારના બ્લોક્સમાં અંદરના બ્લોક્સ તરફ icalભી ચહેરો હોવો જોઈએ. ફિગ .8 માં કેટલાક લાક્ષણિક ધાર બ્લોક્સ પણ બતાવવામાં આવ્યા છે.

ફિગ. 8. એજ નિયંત્રણો11

ફિગમાં બતાવ્યા પ્રમાણે રસ્તાની ધાર પર પૂરા પાડવામાં આવેલા રસ્તાના કર્બ્સ પણ એજ બ્લોક્સનો હેતુ પૂરો કરે છે.

વિદેશી એજન્સીઓ દ્વારા સફળ પ્રદર્શન અથવા મિકેનિસ્ટિક સિદ્ધાંતોના આધારે ડિઝાઇન પ્રક્રિયાઓ વિકસાવવામાં આવી છે. તેઓ હળવા ટ્રાફિકથી લઈને ભારે ટ્રાફિક સુધીના વિવિધ માર્ગોને આવરી લે છે. ભારતમાં સંશોધનની ગેરહાજરીમાં, એવી ભલામણ કરવામાં આવે છે કે પછીથી આપવામાં આવેલી ડિઝાઇનની સૂચિનો ઉપયોગ કરી શકાય.

પદયાત્રીઓ સાઇડ-વksક, ફૂટપાથ, સાયકલ ટ્રેક, કાર પાર્ક અને મોલ્સ હળવા ટ્રાફિક કરે છે. આવી પરિસ્થિતિઓમાં, પેવમેન્ટમાં રેતીના પલંગ ઉપર 20-30 મીમી અને બેઝ કોર્સ 200 મીમી જાડાવાળા 60 મીમી જાડા બ્લોક્સનો સમાવેશ થઈ શકે છે. બેઝ કોર્સ ડબલ્યુબીએમ / ડબ્લ્યુએમએમ / કચડી પથ્થર / માટી-સિમેન્ટમાં હોઈ શકે છે. આ ડિઝાઇન ભારતમાં મળેલી સબગ્રેડ જમીનની શ્રેણી માટે અપનાવી શકાય છે. ફિગ 5 માં એક લાક્ષણિક ક્રોસ-સેક્શન આપવામાં આવ્યું છે.

વ્યવસાયિક ટ્રાફિક (ટ્રક અને બસો) ને આધારીત શહેરની શેરીઓ અને હાઇવે વિભાગોને ભારે વિભાગની જરૂર પડે છે. તેમ છતાં પ્રયોગમૂલક અભિગમ અને મિકેનિસ્ટિક વર્તણૂક પર આધારિત ડિઝાઇન પદ્ધતિઓ ઉપલબ્ધ હોવા છતાં, દેશની પોતાની ડિઝાઇન પ્રક્રિયા વિકસિત કરવા માટે ભારતમાં પૂરતું કામ કરવામાં આવ્યું નથી. આવા જ્ knowledgeાનની ગેરહાજરીમાં, કોષ્ટક 1 માં આપેલ આંતરરાષ્ટ્રીય અનુભવના આધારે adડ-હ designક ડિઝાઇન કેટલોગને દત્તક લેવા સૂચવવામાં આવે છે. 20 વર્ષના ડિઝાઇન જીવનને માનક ધરીઓની પુનરાવર્તનો નક્કી કરવા માટે ધ્યાનમાં લઈ શકાય છે.

આંતરરાષ્ટ્રીય અનુભવના આધારે કન્ટેનર યાર્ડ અને બંદર વ્હાર્ફ અને રસ્તાઓ અને વેરહાઉસ જેવા industrialદ્યોગિક કાર્યક્રમો માટેના બ્લોક પેવમેન્ટ્સ માટે નીચેની જાડાઈની ભલામણ કરવામાં આવે છે:

| અવરોધિત કરો | : | 100 મીમી |

| રેતી પથારી | : | 30-50 મીમી |

| હાઇડ્રોલિકલી બાઉન્ડ બેઝ | : | 300 મીમી |

| દાણાદાર પેટા-આધાર (જેમાંથી નીચે 150 મીમી ડ્રેનેજ સ્તર છે) | : | 300 મીમી |

બ્લોક પેવમેન્ટ્સના સંતોષકારક પ્રદર્શન માટે સામગ્રીની ગુણવત્તા, સિમેન્ટ કોંક્રિટની શક્તિ, ટકાઉપણું અને પરિમાણીય સહિષ્ણુતા, વગેરેનું ખૂબ મહત્વ છે. આ પાસાઓ અને12

| ટ્રાફિક અને રસ્તાનો પ્રકાર | સીબીઆર (%) સબગ્રેડ કરો | ||

|---|---|---|---|

| 10 થી ઉપર | 5-10 | ||

| Cle સાયકલ ટ્રેક્સ, પેડેસ્ટ્રિયન ફૂટપાથ્સ | બ્લોક્સ | 60 | 60 |

| રેતીનો પલંગ | 20-30 | 20-30 | |

| પાયો | 200 | 200 | |

| Ms વાણિજ્યિક ટ્રાફિક એક્સલ લોડ પુનરાવર્તનો 10 એમએસએ કરતા ઓછી છે | બ્લોક્સ | 60-80 | 60-80 |

| રેતીનો પલંગ | 20-40 | 20-40 | |

| • રહેણાંક શેરીઓ | ડબલ્યુબીએમ / ડબલ્યુએમએમ બેઝ | 250 | 250 |

| દાણાદાર પેટા-આધાર | 200 | 250 | |

| Cial વ્યાપારી ટ્રાફિક એક્સલ લોડ પુનરાવર્તનો 10-20 એમએસએ | બ્લોક્સ | 80-100 | 80-100 |

| રેતીનો પલંગ | 20-40 | 20-40 | |

| • કલેકટર સ્ટ્રીટ્સ, Industrialદ્યોગિક ગલીઓ, બસ અને ટ્રક પાર્કિંગ વિસ્તારો | ડબલ્યુબીએમ / ડબલ્યુએમએમ બેઝ | 250 | 250 |

| દાણાદાર પેટા-આધાર | 200 | 250 | |

| Cial વ્યાપારી ટ્રાફિક એક્સલ લોડ પુનરાવર્તનો 20-50 એમએસએ | બ્લોક્સ | 80-100 | 80-100 |

| રેતીનો પલંગ | 20-40 | 20-40 | |

| Terial ધમનીય સ્ટ્રીટ્સ | ડબલ્યુબીએમ / ડબલ્યુએમએમ બેઝ | 250 | 250 |

| અથવા ડબલ્યુબીએમ / ડબલ્યુએમએમ બેઝ | 150 | 150 | |

| અને તેના ઉપર ડી.એલ.સી. * | 75 | 75 | |

| દાણાદાર પેટા-આધાર | 200 | 250 | |

| નોંધો: 1. ઉપર આપેલ સ્તરોની જાડાઈ મીમીમાં છે. 2 દાણાદાર પેટા-બેઝના તળિયે ઓછામાં ઓછું 150 મીમી સ્તર હોવું જોઈએ જે ડ્રેનેબલ છે. 3. ફિગ. 6 માં એક લાક્ષણિક ક્રોસ-સેક્શન આપવામાં આવ્યું છે. If. જો સબગ્રેડ માટીમાં than કરતા ઓછા સીબીઆર હોય, તો સીબીઆર મૂલ્ય 5 પર લાવવા માટે યોગ્ય સ્થિરતા તકનીક દ્વારા તેમાં સુધારો કરવો જોઇએ. 5. એમએસએ મિલિયન માનક એક્સેલ્સમાં પુનરાવર્તનો સૂચવે છે * રસ્તાઓ અપૂરતા ડ્રેનેજ અથવા ભારે વરસાદવાળા વિસ્તારોના કિસ્સામાં (વાર્ષિક 1500 મીમીથી વધુ) | |||

બ્લોક મેન્યુફેક્ચરિંગ પ્રક્રિયા પોતે જ, જે પેવિંગ બ્લોક્સની ગુણવત્તાને ખૂબ પ્રભાવિત કરે છે, તે પછીના ફકરાઓમાં વ્યાપક રૂપે દર્શાવેલ છે. બ્લોકની નીચે બેડિંગ / જોડાતા રેતીના સ્તરની ઇચ્છિત ઇજનેરી ગુણધર્મો, બેઝ કોર્સ અને પેટા-બેઝ મટિરિયલ્સ પણ વર્ણવેલ છે.13

પ્રી-કાસ્ટ સિમેન્ટ કોંક્રિટ પેવિંગ યુનિટ્સના ઉત્પાદન માટે સામાન્ય રીતે ઉપયોગમાં લેવામાં આવતી પ્રક્રિયાઓને શુષ્ક, નીચા-મંદીવાળા મિશ્રણની જરૂર હોય છે. મિશ્રણની ઇચ્છિત લાક્ષણિકતાઓ નીચે મુજબ છે:

| પાણી / સિમેન્ટ રેશિયો | : | 0.34 થી 0.38 |

| મિશ્રણની પાણીની સામગ્રી | : | કુલ મિશ્રણના 5 થી 7% |

| મિશ્રણમાં સિમેન્ટની માત્રા | : | સામાન્ય રીતે 380 કિગ્રા / મીટર કરતા ઓછું નથી3 બ્લોક બનાવવા માટે ઉપયોગમાં લેવાતા સાધનોના આધારે. સિમેન્ટની ઉપરની મર્યાદા 425 કિગ્રા / મીટર કરતા વધુ હોવી જોઈએ નહીં3. ફ્લાય એશનો ઉપયોગ પણ મિશ્રણમાં કરી શકાય છે, સામાન્ય પોર્ટલેન્ડ સિમેન્ટને 35 ટકાની હદ સુધી બદલીને. |

ઉપરોક્ત મૂલ્યો ફક્ત સામાન્ય માર્ગદર્શન માટે છે. પ્રત્યેક વ્યક્તિગત આવશ્યકતાને અનુરૂપ વાસ્તવિક મિશ્રણ ડિઝાઇન બનાવવી પડશે.

| એકંદર / સિમેન્ટ રેશિયો | : | 3: 1 થી 6: 1 |

| એકંદર | : | અવાજવાળો અને નરમ અથવા મધપૂડોવાળા ટુકડાઓથી મુક્ત હોવો જોઈએ. મિશ્રણમાં બરછટ એકંદરનું પ્રમાણ સામાન્ય રીતે 40 ટકા અને દંડ એકંદર (રેતી) 60 ટકા છે. બરછટ એકંદરનું કદ 6 મીમી અને 12 મીમીની વચ્ચે હોવું જોઈએ અને સામાન્ય રીતે સિમેન્ટ કોંક્રિટના મિશ્રણ માટે ક્રમશ the આગ્રહણીય શ્રેણીમાં હોવો જોઈએ. |

| શક્તિ | : | સામાન્ય શબ્દોમાં, પેવિંગ બ્લ blockકમાં સંભાળ, બાંધકામ તનાવ અને ટ્રાફિકના પ્રભાવનો સામનો કરવા માટે પૂરતી તાકાત હોવી આવશ્યક છે, જો કે આ પ્રકારની તાકાત બ્લોક પેવમેન્ટના સંતોષકારક કામગીરીમાં મહત્વપૂર્ણ પરિબળ માનવામાં આવતી નથી. જો કે, એવું સૂચન કરવામાં આવે છે કે એક જ બ્લ blockકની લઘુત્તમ કોમ્પ્રેસિવ તાકાત 30 MPa કરતા વધુ હોવી જોઈએ. |

| રંગદ્રવ્યોનો ઉમેરો | : | પેવિંગ બ્લોક્સને ઇચ્છિત રંગ પ્રદાન કરવા માટે, મિશ્રણ દરમિયાન, પાવડર અથવા ગલરીના સ્વરૂપમાં, યોગ્ય પ્રકાર અને રંગદ્રવ્યોની માત્રા ઉમેરવામાં આવે છે. તેમ છતાં કાર્બનિક રંગદ્રવ્યો અકાર્બનિક રંગદ્રવ્યો કરતાં તેજસ્વી રંગો પ્રસ્તુત કરે છે, અગાઉના કોંક્રિટના આલ્કલાઇન વાતાવરણથી પ્રતિકૂળ અસર કરે છે અને સમયની સાથે બગડે છે. અકાર્બનિક રંગદ્રવ્યો, મોટાભાગે મેટલ ઓક્સાઇડ, વધુ ટકાઉ હોય છે અને તેથી સુસંગતતા અને શુદ્ધતા માટે પસંદ કરે છે. રંગની સંતૃપ્તિ સિમેન્ટ સામગ્રીના લગભગ 5 થી 9 ટકા રંગદ્રવ્ય સાથે થાય છે. રંગદ્રવ્યો સિમેન્ટ કરતા સરસ હોવા જોઈએ (2 થી 15 મીટરની વચ્ચેની સુંદરતા મૂલ્ય)2/ જીએમ). સમાન મંદી માટે, રંગદ્રવ્યોનો ઉમેરો14 મિશ્રણ પાણીમાં વધારો કરવાની જરૂર છે, જે કેટલાક કિસ્સાઓમાં કોંક્રિટની લવચીક અને સંકુચિત શક્તિમાં ઘટાડો તરફ દોરી શકે છે; તેથી, મિશ્રણ પ્રમાણમાં યોગ્ય ગોઠવણો જરૂરી બની શકે છે. |

| અન્ય ઉમેરણો | વિશિષ્ટ સંજોગોમાં, વજનના આધારે લગભગ 0.4 ટકા સિમેન્ટના સુપર-પ્લાસ્ટિકાઇઝર્સ ઉચ્ચ પ્રારંભિક તાકાત માટે ઉમેરી શકાય છે. પાણીના શોષણને ઘટાડવા માટે કેલ્શિયમ સ્ટીઅરેટના પાણી રિપ્લેન્ટ એડમિક્ચર્સનો ઉપયોગ થાય છે. હવાને લગતા એજન્ટો, જ્યારે મિશ્રણમાં ઉમેરવામાં આવે છે, ત્યારે સિમેન્ટની જરૂરી માત્રામાં થોડો ઘટાડો થાય છે. વધુ ઘટાડો સિમેન્ટના ભાગને બ્લાસ્ટ-ફર્નેસ સ્લેગ અથવા ફ્લાયashશ જેવા પોઝોલોનાથી અવેજી કરીને પ્રાપ્ત થાય છે; ખર્ચ ઘટાડવા ઉપરાંત, આ "ફ્લોલોરેન્સન્સ" (પાણીની ચળવળને ઉપરની બાજુમાં ક્ષારનું સપાટી જમા થવું) પણ નિયંત્રણ કરે છે. |

પેવિંગ બ્લોક્સના ઉત્પાદનની પદ્ધતિની ગુણવત્તા, ટકાઉપણું અને સમાપ્ત થવાના સ્તર - પરિમાણીય સહિષ્ણુતા વગેરે પર મહત્વપૂર્ણ અસર પડે છે, જે સર્વિસ દરમિયાન બ્લોક પેવમેન્ટના અંતિમ પ્રભાવને પ્રતિબિંબિત કરે છે. ખૂબ શરૂઆતમાં, તેથી, ભારપૂર્વક ભાર મૂકવો જોઈએ કે હાથથી કાસ્ટ કરેલા કોંક્રિટ બ્લોક્સ ઉપયોગ માટે અસ્વીકાર્ય છે અને યોગ્ય પ્લાન્ટનો ઉપયોગ કરવો જોઈએ જે નિયંત્રિત કંપન સાથે ઉચ્ચ દબાણને લાગુ કરવાનું શક્ય બનાવશે. ઉચ્ચ ગુણવત્તાવાળા હોલો ચણતર બ્લોક્સ માટે રચાયેલ ઉત્પાદન સુવિધાઓનું અનુકૂલન, તેમ છતાં તે શક્ય છે, તેમ જ પેવિંગ બ્લોક ઉત્પાદન માટે હેતુવાળી ડિઝાઇન મશીનરીના ઉપયોગ જેટલું આર્થિક અને કાર્યક્ષમ નથી. અનિવાર્યપણે, ઉત્પાદન પ્રક્રિયામાં હાઇડ્રોલિક પ્રેશર દ્વારા, કંપન કરતી કોંક્રિટનો સમાવેશ થાય છે.

કોંક્રિટને ડ્રોઅર દ્વારા હ hopપરમાંથી ઘાટમાં ખવડાવવામાં આવે છે - જો બીજો હોપર ઉમેરવામાં આવે છે, તો એક બ્લોક બે પ્રકારના કોંક્રિટથી બનેલો હોઈ શકે છે જેમાં "બેકિંગ" અને "ફેસિંગ" સપાટીઓ હોય છે. બ્લોકના "સામનો" માં, ટોચની 5 મીમીમાં વધુ પ્રમાણમાં સિમેન્ટ અને રેતી હોય છે જેથી તેને વધુ ટકાઉ અને સ્કીડ-પ્રતિરોધક બનાવવામાં આવે અને બાકીના બ્લોકના રંગીન ચહેરા માટે વધારાની રંગદ્રવ્ય ઉમેરવામાં આવે. કોમ્પેક્શનના પ્રથમ તબક્કામાં, કંપન ટેબલ સાથે જોડાયેલા વાઇબ્રેટર્સ ચલાવીને પૂર્વ-કંપન અસર થાય છે, આવર્તન સામાન્ય રીતે 50 થી 100 હર્ટ્ઝની રેન્જમાં હોય છે. કોમ્પેક્શનના બીજા તબક્કામાં, કમ્પ્રેશન પ્રેશર ટેમ્પર હેડ્સ પર લાગુ થાય છે, સપાટીના ઉચ્ચ સ્તરના ઉચ્ચ સ્તર માટે વાઇબ્રેટર્સ સાથે પણ સજ્જ. કંટાળાજનક ટેબલને ઘાટમાંથી છૂટા કર્યા પછી, ચેડાવાળા માથાના દબાણથી બ્લોક્સને ઘાટમાંથી બહાર કા areવામાં આવે છે. આમ તૈયાર કરેલા બ્લોક્સ, એક ઉપલા અથવા મલ્ટિ-લેયર હોવાના પ્લાન્ટના આધારે, ઉપાય કરવા માટે, એક સ્તર અથવા બહુવિધ સ્તરોમાં સ્ટackક્ડ છે.

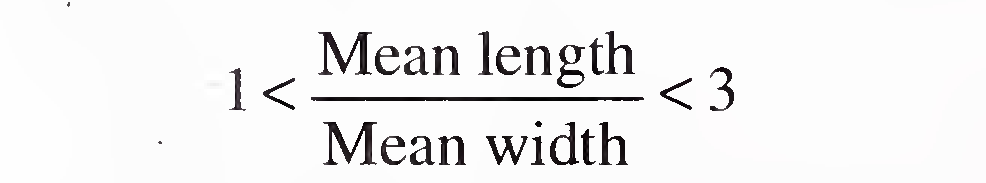

સામાન્ય પેવિંગ કામ માટે, પેવિંગ બ્લોકની લંબાઈ સામાન્ય રીતે સરેરાશ પહોળાઈ કરતા બમણી હોવી જોઈએ નહીં; જાડાઈ ઓછામાં ઓછી 60 મીમી છે; મહત્તમ લંબાઈ સામાન્ય રીતે 280 મીમીથી વધુ ન હોય; પહોળાઈ સામાન્ય રીતે 75 થી 140 મીમીની રેન્જમાં હોય છે જેમાં 10 મીમી (પ્રાધાન્ય ચેમ્ફર 3-5 મીમીની રેન્જમાં હોવી જોઈએ). બ્લોકની બાજુઓ લંબરૂપ હોવી જોઈએ15

ઉપર અને નીચે ચહેરાઓ સિવાય કે ટોચની ધાર શેમ્ફર્ડ થઈ શકે. બ્લોક્સમાં નીચેની પરિમાણીય સહિષ્ણુતા હોવી જોઈએ:

| યોજનાના પરિમાણો | ± | 2 મીમી |

| જાડાઈ | ± | 3 મીમી |

ટકાઉપણું સુનિશ્ચિત કરવા માટે, બ્લોકમાં સરેરાશ પાણીનું શોષણ per ટકાથી વધુ ન હોવું જોઈએ; અને પ્રમાણભૂત ફ્રીઝ-ઓગળવું ટકાઉપણું પરીક્ષણમાં ઠંડા પ્રદેશો માટે, વજન ઘટાડવું 1 ટકાથી વધુ ન હોવું જોઈએ.

પરિસ્થિતિઓમાં, જ્યાં બ્લોક્સના ભાગોનો ઉપયોગ કરવો હોય, દા.ત., મેનહોલની આસપાસ, બ્લોક સાઇટ પર હેતુપૂર્ણ હોવો જોઈએ.

તે માન્યતા છે કે પેવિંગ જોબ માટે વપરાતા બ્લોક્સની જાડાઈમાં વિવિધતા સપાટી પ્રોફાઇલના નુકસાનનું મોટું કારણ હોઈ શકે છે, જેમ કે અતિશયોક્તિભર્યા ધોરણે ફિગ .7 માં બતાવ્યા પ્રમાણે. સારી સપાટીની પ્રોફાઇલ જાળવવાના હિતમાં, બ્લોકની જાડાઈને કાળજીપૂર્વક નિયંત્રિત કરવી જોઈએ; આ પેવિંગ બ્લોક્સના ઉત્પાદનની મલ્ટિ-લેયર પદ્ધતિ અપનાવીને ફાયદા માટે થઈ શકે છે, જે બ્લોકની જાડાઈમાં ફેરફાર ઘટાડે છે.

જોડાણ બ્લોક પેવમેન્ટ નાખવા માટે સૂચવેલ તકનીકી લાક્ષણિકતાઓ આપો.

તે સારી રીતે સ્થાપિત છે કે જો પથારીવાળી રેતીની ગુણવત્તા પર યોગ્ય ધ્યાન આપવામાં ન આવે, અને જો પથારીવાળા રેતીના સ્તરની જાડાઈ એકસરખી નથી, તો સપાટી પ્રોફાઇલમાં ગંભીર અનિયમિતતા પરિણમી શકે છે; અતિશય વિભેદક વિકૃતિ અને રુટિંગ બ્લોક પેવમેન્ટની સર્વિસ લાઇફમાં પ્રારંભમાં આવી શકે છે. પથારીવાળા રેતીનું ઇચ્છિત ક્રમાંકન નીચે મુજબ હોવું જોઈએ:

| સીવી કદ છે | ટકા પસાર |

| 9.52 મીમી | 100 |

| 4.75 મીમી | 95-100 |

| 2.36 મીમી | 80-100 |

| 1.18 મીમી | 50-95 |

| 600 માઇક્રોન | 25-60 |

| 300 માઇક્રોન | 10-30 |

| 150 માઇક્રોન | 0-15 |

| 75 માઇક્રોન | 0-10 |

એકલા કદના અથવા ગેપ ગ્રેડવાળા રેતી અથવા રેતીનો વધુ પડતો દંડ અથવા પ્લાસ્ટિકના દંડનો ઉપયોગ ન કરવો જોઈએ તે જોવા માટે કાળજી લેવી જોઈએ. રેતીના કણોનો આકાર ગોળાકાર કરતા કરતાં વધુ તીવ્ર હોવો જોઈએ, કારણ કે તીક્ષ્ણ રેતી વધારે તાકાત ધરાવે છે અને બ્લોકની નીચેથી રેતીના સ્થળાંતરને ઓછા પ્રમાણમાં ટ્રાફિકવાળા વિસ્તારોમાં પ્રતિકાર કરે છે. ગોળાકાર રેતી કરતા સહેલાઇથી તીવ્ર રેતી કોમ્પેક્ટ કરવું વધુ મુશ્કેલ છે., વધુ ભારે હેરફેરના પેવમેન્ટ માટે તીક્ષ્ણ રેતીનો ઉપયોગ પસંદ કરવો જોઇએ. પથારીવશ રેતી, ઘોષણાત્મક સામગ્રીથી મુક્ત હોવી જોઈએ.16

બે પેવિંગ બ્લોક્સ (ખાસ કરીને લગભગ 3 મીમી પહોળા) વચ્ચેના ગાબડાઓને રેતીથી ભરવાની જરૂર છે, પથારીવાળા રેતી કરતા પ્રમાણમાં સરસ. સંયુક્ત ભરતી રેતી માટે ઇચ્છિત ક્રમાંકન નીચે મુજબ છે:

| સીવી કદ છે | ટકા પાસ |

| 2.36 મીમી | 100 |

| 1.18 મીમી | 90-100 |

| 600 માઇક્રોન | 60-90 |

| 300 માઇક્રોન | 30-60 |

| 150 માઇક્રોન | 15-30 |

| 75 માઇક્રોન | 0-10 |

દંડ (કાંપ અને / અથવા માટી) દસ ટકા સુધી મર્યાદિત રાખવો જરૂરી છે, કારણ કે વધુ પડતા દંડ સંયુક્ત ભરણને ખૂબ મુશ્કેલ બનાવે છે. તેવી જ રીતે, સંયુક્ત ભરવાની રેતીમાં સિમેન્ટનો ઉપયોગ કરવો યોગ્ય નથી, જે ફક્ત સાંધાને સંપૂર્ણ રીતે ભરવાનું મુશ્કેલ બનાવશે નહીં, પણ પેવિંગ બ્લોક સ્તરની ઇચ્છિત રાહત લાક્ષણિકતાઓને પણ પ્રતિકૂળ અસર કરશે. સંયુક્ત ભરવાની રેતી શક્ય તેટલી સૂકી હોવી જોઈએ; અન્યથા સાંધાને સંપૂર્ણ ભરવાનું મુશ્કેલ બનશે. પેવિંગ બ્લ blockક લેયરની સપાટી પર ફૂલોની સમસ્યાને દૂર કરવા માટે, દ્રાવ્ય ક્ષારને દૂર કરવા માટે સંયુક્ત ભરણ રેતી ધોવા જોઈએ.

બેઝ મટિરિયલ્સની ઇજનેરી ગુણધર્મો, જેમાં સબગ્રેડ અને ઇચ્છિત ડ્રેનેજ લાક્ષણિકતાઓ પર તાણ ઘટાડવા માટે લોડ સ્પ્રેડિંગ ગુણધર્મો શામેલ છે, તેમાં બ્લોક પેવમેન્ટના પ્રભાવ પર મહત્વપૂર્ણ અસર પડે છે. તેમ છતાં, સ્થાનિક પ્રાપ્યતા અને અર્થશાસ્ત્ર સામાન્ય રીતે બેઝ મટિરિયલની પસંદગી ડિઝાઇન તબક્કે કરે છે, બેઝ કોર્સ માટે યોગ્ય માનવામાં આવતી સામગ્રી અનબાઉન્ડ ક્રશ્ડ રોક, વોટર-બાઉન્ડ મcકાડમ, વેટ મિક્સ મ wetકડમ, સિમેન્ટ બાઉન્ડ કચડી ખડક / દાણાદાર સામગ્રી અને દુર્બળ સિમેન્ટ કોંક્રિટ.

વ્યાપક શબ્દોમાં, જ્યાં સબગ્રેડ નબળો છે (5 થી નીચેનો સીબીઆર મૂલ્ય ધરાવતો હોય છે), બાઉન્ડ દાણાદાર સામગ્રીનો ઉપયોગ, જેમ કે, સિમેન્ટ ટ્રીડ ક્રશ્ડ રોક, પ્રમાણમાં પાતળા પાયાની જરૂર હોય છે, તે પસંદ હોવી જોઈએ જ્યારે ઉચ્ચ તાકાત પેટા વર્ગ માટે, અનબાઉન્ડ ક્રશ્ડ રોક હોઈ શકે છે. વપરાયેલ. આધાર સામગ્રીની પસંદગી દરમિયાન આબોહવા અને પર્યાવરણીય પરિબળોને પણ ધ્યાનમાં લેવાની જરૂર છે.

સામાન્ય રીતે, પેટા-બેઝની બાંયધરી આપવામાં આવે છે જ્યાં વ્યાપારી ટ્રાફિકની અપેક્ષા છે. સબબેસ સામગ્રીની ગુણવત્તા બેઝ મટિરિયલ્સથી હલકી ગુણવત્તાવાળા હોય છે અને તેમાં કુદરતી કાંકરી, સિમેન્ટથી સારવાર કરાયેલી કાંકરી અને રેતી અને સ્થિર સબગ્રેડ મટિરિયલ્સ શામેલ હોય છે. પેટા-બેઝ મટિરિયલ્સની ગુણવત્તા સાથે સુસંગત હોવી જોઈએઆઈઆરસી: 37-2001.

રેતીથી ભરેલા સાંધાઓ સાથેનો બ્લોક પેવમેન્ટ વોટરપ્રૂફ સ્તર નથી અને તેથી બાંધકામના પ્રારંભિક તબક્કે સાંધામાંથી ભરાયેલા સપાટીના પાણીને બહાર કા .વાની કાળજી લેવી જરૂરી છે. આ17

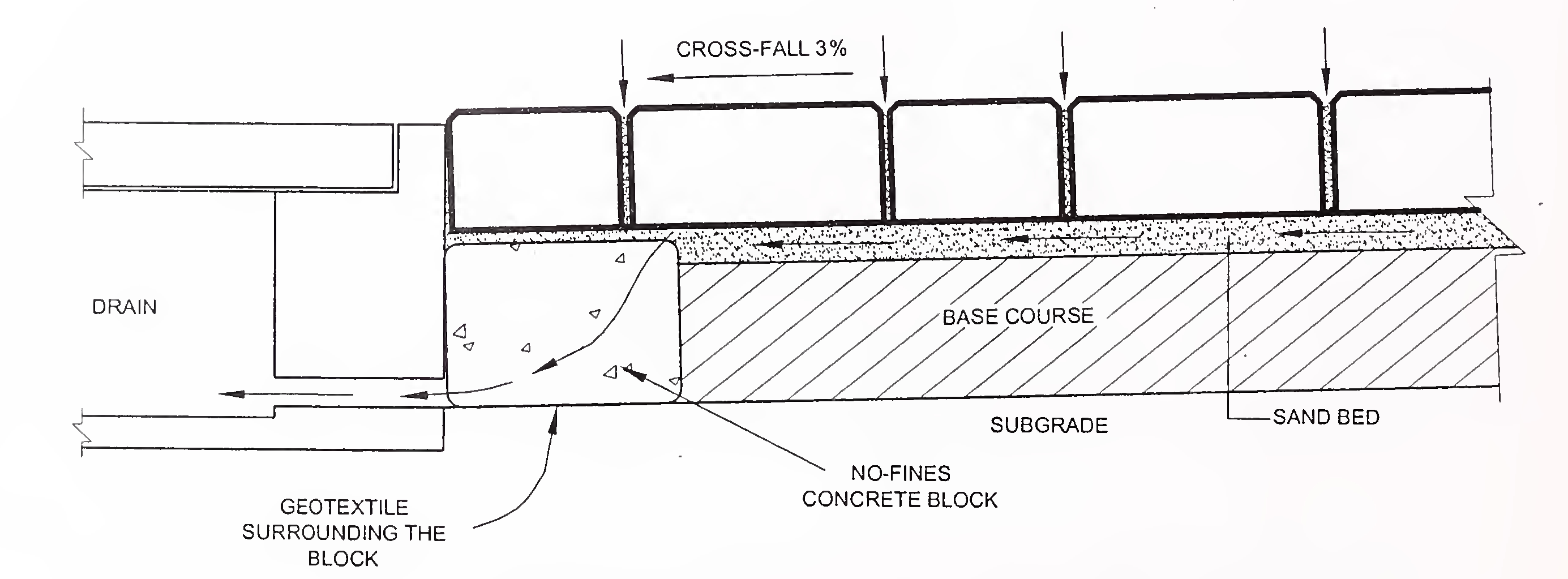

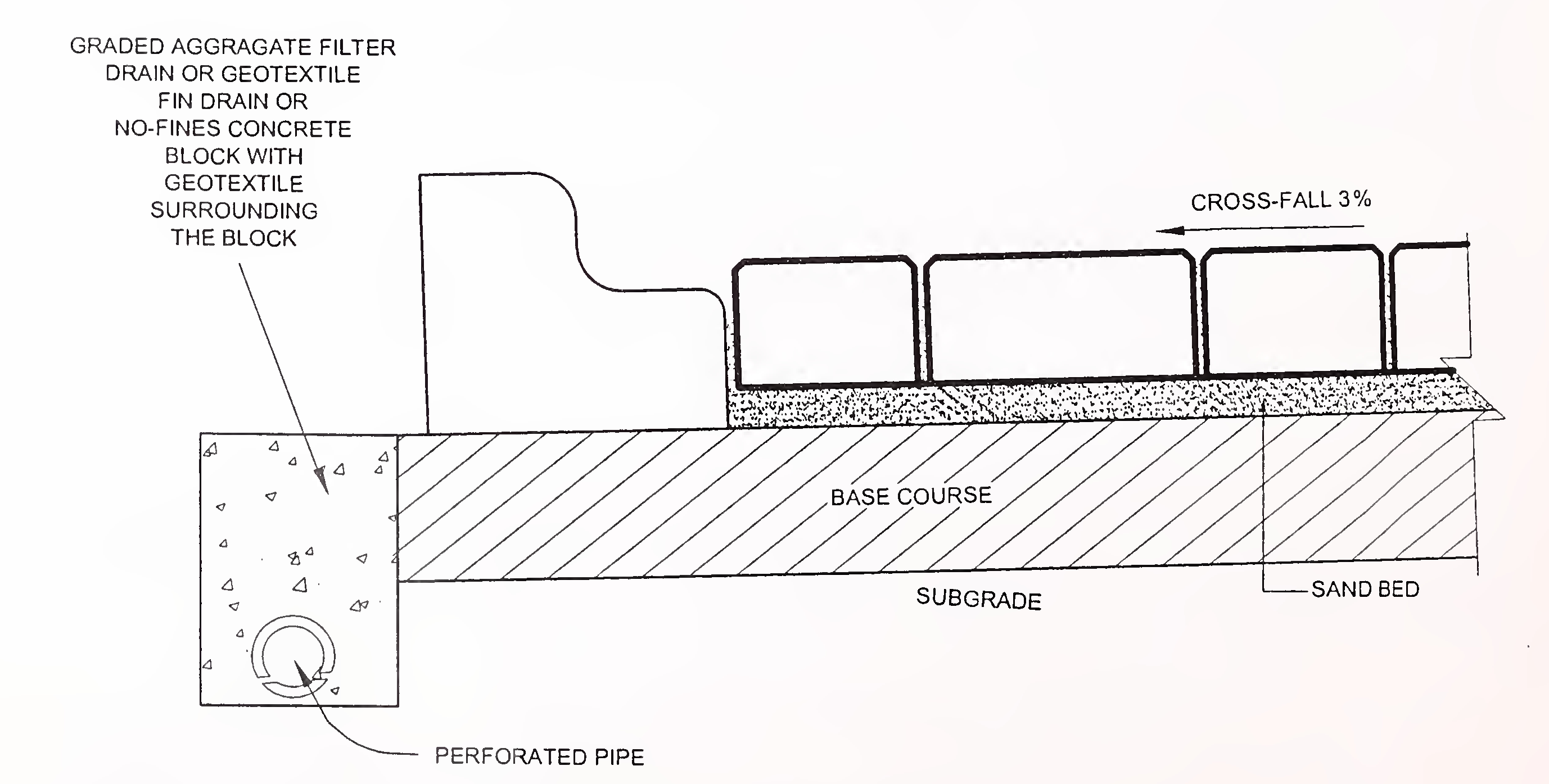

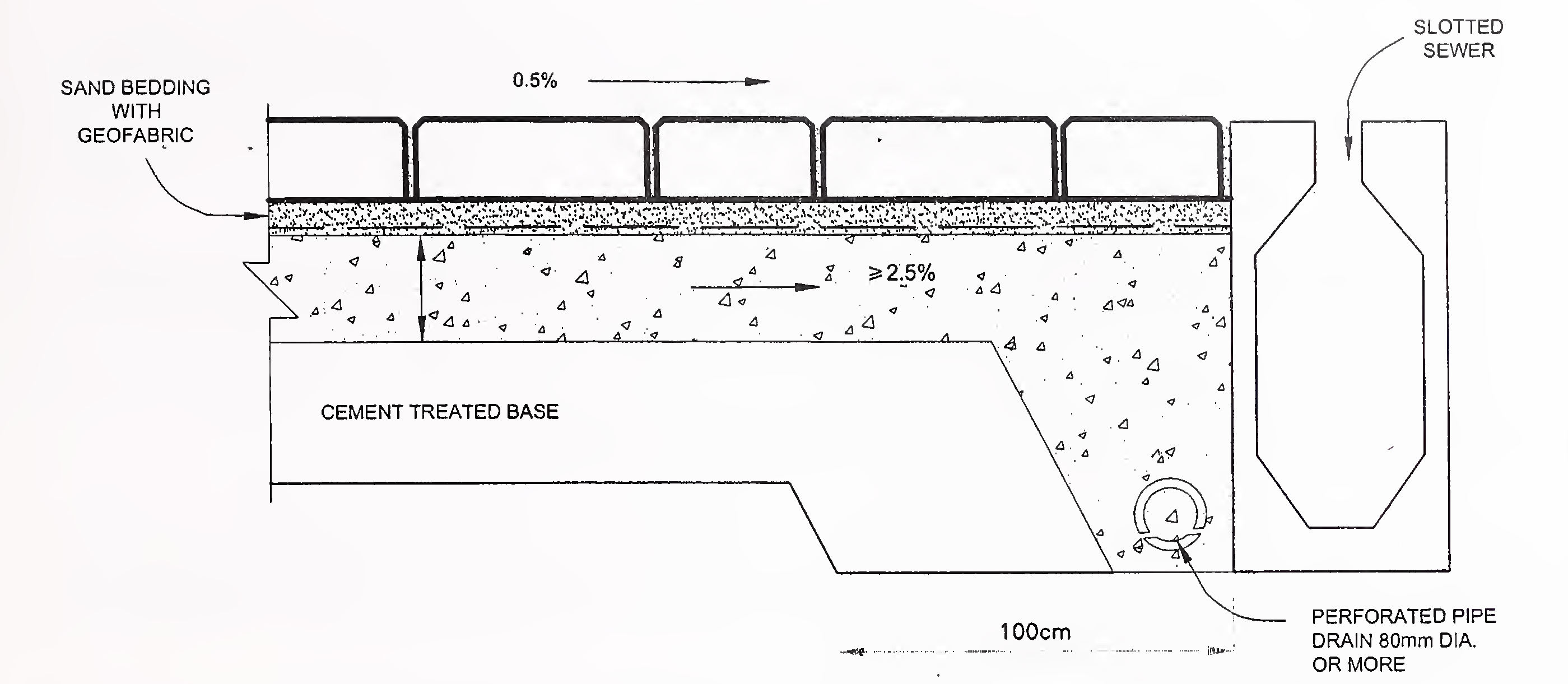

પાણી નીચે રેતી પથારી, આધાર, પેટા-આધાર અને સબગ્રેડ સ્તરો શોધી શકે છે. જ્યાં સુધી આ સ્તરો નિ freeશુલ્ક ડ્રેઇન થાય ત્યાં સુધી, પાણીની યોગ્ય ગટર વ્યવસ્થા કરવી પડશે. પૂરા પાડવામાં આવેલ ડ્રેનેજમાં સામાન્ય રીતે ફિલ્ટર મટીરીયલ અથવા જીયોટેક્સ્ટાઇલથી ઘેરાયેલા સબસર્ફેસ ડ્રેઇનો હોય છે, જે પાણીને તે જ સમયે પસાર થવા દેશે અને તે જ સમયે પથારી / સાંધાના રેતીના છટકાને અટકાવી શકશે. બ્લોક પેવમેન્ટમાં ઉપયોગમાં લેવાતી લાક્ષણિક સબસર્ફેસ ડ્રેનેજ ગોઠવણ, ફિગમાં બતાવવામાં આવી છે. 9 અને 10.

ફિગ. 11 માં શwન એ ડ્રેનેજ સિસ્ટમ છે જેમાં રેતીના પલંગની નીચે દંડની કોંક્રિટ નથી. એકત્રિત પાણી 80 મીમી વ્યાસની છિદ્રિત પાઇપ દ્વારા લેવાનું છે.

ફિગ. 9. બ્લોક પેવમેન્ટમાં સપાટી ડ્રેનેજ

ફિગ. 10. બ્લોક પેવમેન્ટમાં સપાટી ડ્રેનેજ18

ફિગ .11 ડ્રેનેજ માટે નો-દંડના કોંક્રિટના બેઝ કોર્સ સાથે ભારે ટ્રાફિકિંગ કોંક્રિટ બ્લોક પેવમેન્ટ સ્ટ્રક્ચર

સપાટીના રન-offફને ડ્રેઇન કરવા માટે સામાન્ય રીતે 2 ટકાના opeાળનો ક્રોસફોલ પૂરતો છે પરંતુ પાણીના તળિયા ન બને તે માટે ભારે ટ્રાફિકવાળા રસ્તાના કિસ્સામાં 3 ટકાનો ક્રોસફોલ આપવો તે ઇચ્છનીય છે. બ્લોક પેવમેન્ટ મેનહોલ, સાઇડ ડ્રેઇન વગેરે ઉપર ઓછામાં ઓછું 5 મીમી હોવું જોઈએ.

બ્લોક પેવમેન્ટના નિર્માણમાં સબગ્રેડ, સબ-બેઝ અને બેઝ કોર્સ લેયર્સ, બેડિંગ રેતી અને છેલ્લે બ્લોક્સ નાખવાની તૈયારી શામેલ છે. બ્લોક પેવિંગ સંપૂર્ણપણે મેન્યુઅલ મજૂર દ્વારા કરી શકાય છે. જો કે, કાર્યક્ષમ બાંધકામ માટે, કાર્યકારી દળને આ વિશેષ નોકરી માટે યોગ્ય તાલીમ આપવી પડશે. પેવિંગ પણ યાંત્રિક માધ્યમથી કરી શકાય છે.

આ પાયોનો સ્તર છે, જેના પર બ્લોક પેવમેન્ટ બનાવવામાં આવ્યો છે. પરંપરાગત પેવમેન્ટ્સની જેમ જળ ટેબલ પણ સબગ્રેડની નીચે 600 મીમીની લઘુત્તમ depthંડાઈ પર હોવું જોઈએ. સબગ્રેડ 150 અથવા 100 મીમી જાડાઈના સ્તરોમાં કોમ્પેક્ટેડ હોવું જોઈએઆઈઆરસી: 36-1970. તૈયાર સબગ્રેડને levels 20 મીમી ડિઝાઇન સ્તરના સહનશીલતા માટે વર્ગીકૃત અને સુવ્યવસ્થિત થવો જોઈએ, અને તેની સપાટીની સમાનતા 3 મી સીધી ધાર હેઠળ 15 મીમીની અંદર સહનશીલતા હોવી જોઈએ.

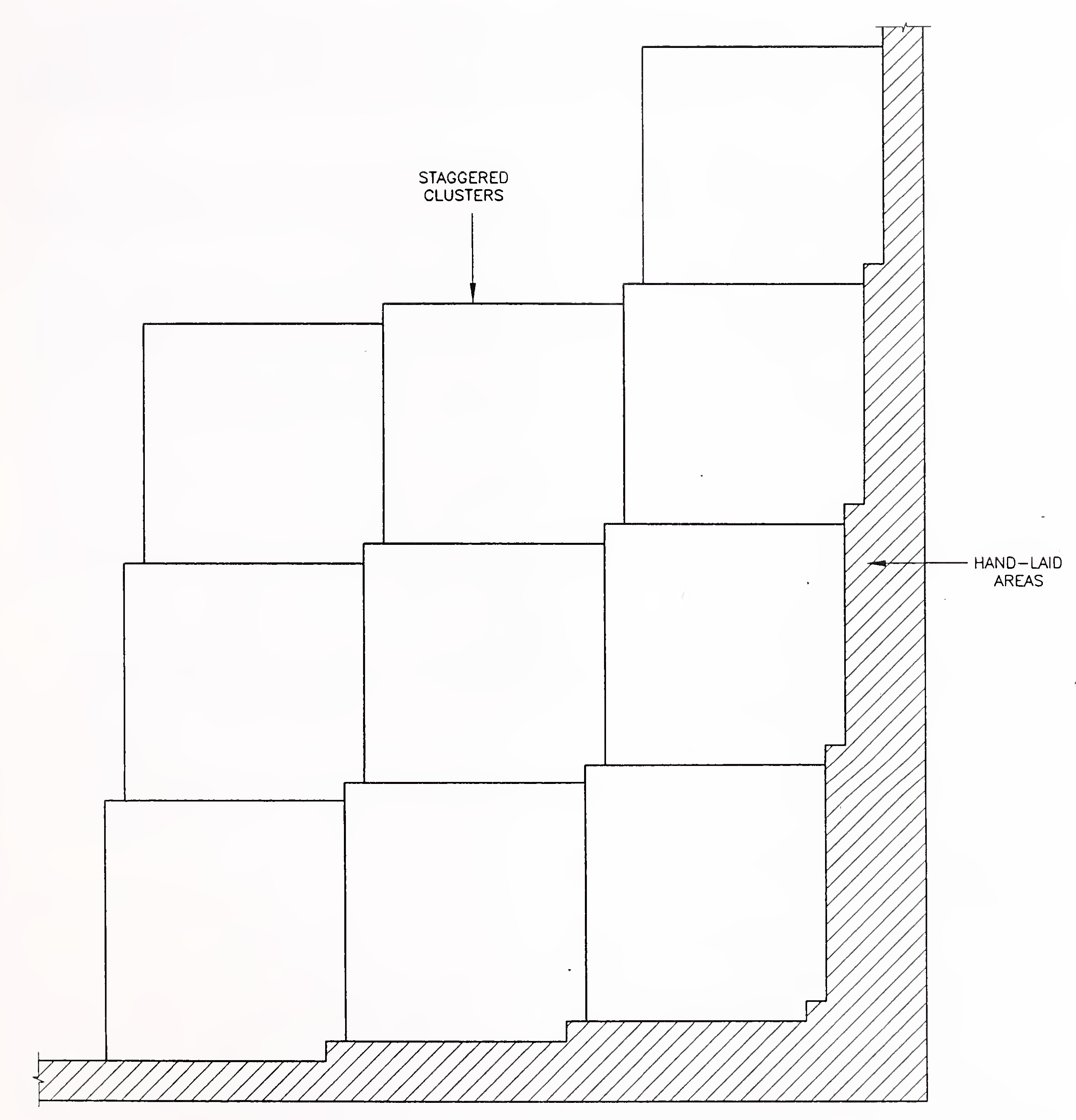

આધાર અને સબ-બેઝ અભ્યાસક્રમો સંબંધિત આઇઆરસી સ્પષ્ટીકરણોમાં સમાયેલી માનક પ્રક્રિયાઓ અનુસાર બનાવવામાં આવે છે, જેમ કે,આઈઆરસી: 37-2001,આઈઆરસી: 50-1973, આઈઆરસી: 51-1993, આઈઆરસી: 63-1976,19 આઈઆરસી: 19-1977. જ્યારે સિમેન્ટ બાઉન્ડ બેઝની દરખાસ્ત કરવામાં આવે છે ત્યારે તે રોલ્ડ લીન કોંક્રિટની મદદથી બાંધવામાં આવી શકે છેઆઈઆરસી: એસપી -49. ગુણવત્તા નિયંત્રણમાં ઉલ્લેખિતઆઈઆરસી: એસપી -11 લાગુ પડશે. બ્લોક પેવમેન્ટની સપાટી અને સપાટીની નિયમિતતા જાળવવા માટે યોગ્ય સ્તરો અને ગ્રેડ સુધી સ્તરોનું નિર્માણ કરવું ખૂબ જ જરૂરી છે.

કોમ્પેક્શન પછી રેતીના પલંગની જાડાઈ 20-40 મીમીની રેન્જમાં હોવી જોઈએ, જ્યારે, છૂટક સ્વરૂપમાં તે 25 થી 50 મીમી હોઇ શકે છે. કોઈપણ સ્થાનીકૃત અપૂર્ણતાના જોખમને ઘટાડવા માટે કોમ્પેક્ટેડ જાડાઈને 20-25 મીમી સુધી મર્યાદિત કરવાનું વધુ સારું છે, જે અંતિમ બ્લોક સપાટીના સ્તરને અસર કરશે. બેડિંગ રેતીનો ઉપયોગ આધાર અથવા સબબેસની સપાટી પર સ્થાનિક દબાણને ભરવા માટે થવો જોઈએ નહીં. રેતી મૂકતા પહેલા ડિપ્રેશનને અગાઉથી સમારકામ કરવું જોઈએ.

ઉપયોગમાં લેવાતી રેતી એકસરખી છૂટક સ્થિતિમાં હોવી જોઈએ અને તેમાં ભેજનું પ્રમાણ સમાન હોવું જોઈએ. શ્રેષ્ઠ ભેજનું પ્રમાણ એ છે કે જ્યારે રેતી ન તો ખૂબ ભીની હોય છે અથવા ખૂબ સૂકી હોતી નથી અને તેનું મૂલ્ય 6 થી 8 ટકા હોય છે. એક દિવસના કામ માટે રેતીની જરૂરિયાત અગાઉથી તૈયાર કરીને સંગ્રહિત થવી જોઈએ અને તાડપત્રી અથવા પોલિથીન ચાદરથી coveredાંકવી જોઈએ.

પ્રોસેસ્ડ રેતી સ્ક્રેડ બોર્ડની મદદથી જરૂરી જાડાઈ સુધી ફેલાય છે. સ્ક્રિડ બોર્ડ્સને m- m મીટરની અંતરે નખ સાથે આપવામાં આવે છે જે ખેંચીને જ્યારે ઇચ્છિત જાડાઈ આપે છે. ખીલીની લંબાઈ અસંપૂર્ણ જાડાઈમાં પ્રદાન કરવા માટેના સરચાર્જને ધ્યાનમાં લેવી જોઈએ. વૈકલ્પિક રીતે, માર્ગદર્શિકા તરીકે બંને બાજુએ રાખેલી ધારની પટ્ટીઓ પર સ્ક્રિડ ખેંચી શકાય છે. ડામર પેવર મોટા પ્રોજેક્ટ્સમાં કાર્યરત થઈ શકે છે. ત્યારબાદ રેતીનું કદ 0.6 ટન અથવા તેથી વધુ વજનવાળા પ્લેટ વાઇબ્રેટર્સ દ્વારા કરવામાં આવે છે. ઇચ્છિત સ્તર પ્રાપ્ત થયું છે તે સ્થાપિત કરવા માટે ગ્રીડ પેટર્ન પર સ્તર તપાસવામાં આવશે. સ્થાનિક સુધારણા કાં તો વધારાની રેતી કા removingીને અથવા સ્તરને સ્તર અને કોમ્પેક્ટીંગ દ્વારા ઉમેરીને કરી શકાય છે. બ્લોક્સ મૂક્યા પછી અને કોમ્પેક્ટ થયા પછી રેતીની થોડી પતાવટ થશે, જેને રેતીના પલંગના સ્તરને ઠીક કરતી વખતે મંજૂરી હોવી આવશ્યક છે.

બ્લોક પેવમેન્ટની પ્રોફાઇલ પર બેઝ અથવા સબ-બેઝની સપાટીને અંડ્યુલેટિંગ કરવાની અસર ફિગ માં વર્ણવવામાં આવી છે. આ બ્લોક્સ ટ્રાફિકિંગ પછી એવી રીતે પતાવટ કરશે કે સપાટી પ્રોફાઇલ બેઝ / પેટા-બેઝ પ્રોફાઇલની સમાંતર બને. રેતીના પલંગ હલનચલન લોડ હેઠળ સમાન જાડાઈ ધારે છે.

બ્લોક્સ સામાન્ય રીતે મેન્યુઅલ મજૂર દ્વારા નાખવામાં આવી શકે છે પરંતુ મિકેનિકલ એઇડ્સ જેવી કે હેન્ડ-પેશડ ટ્રોલીઓ કામને ઝડપી બનાવી શકે છે.

સામાન્ય રીતે, બિછાવે તે ધારની પટ્ટીથી શરૂ થવું જોઈએ અને આંતરિક બાજુ તરફ આગળ વધવું જોઈએ. જ્યારે ડેન્ટેટેડ બ્લોક્સનો ઉપયોગ કરવામાં આવે છે, ત્યારે બે મોરચા પર કરવામાં બિછાવે મધ્યમાં સાંધા માટે મેચિંગ માટે સમસ્યા createભી કરશે. તેથી, જ્યાં સુધી શક્ય હોય ત્યાં સુધી, બિછાવે ફક્ત એક જ દિશામાં આગળ વધવું જોઈએ, તે વિસ્તારની સંપૂર્ણ પહોળાઈ મોકળો કરવા માટે.

પ્રારંભિક લાઇનને સ્થિત કરતી વખતે, નીચેની બાબતો ધ્યાનમાં લેવી જોઈએ:

ફિગ .12 બેડિંગ રેતી અને બ્લોક સપાટીના આકાર પર બેઝ-કોર્સ સપાટીના આકારની અસર

ફિગ. 13. અનિયમિત આકારની ધારની સંયમથી પ્રારંભ21

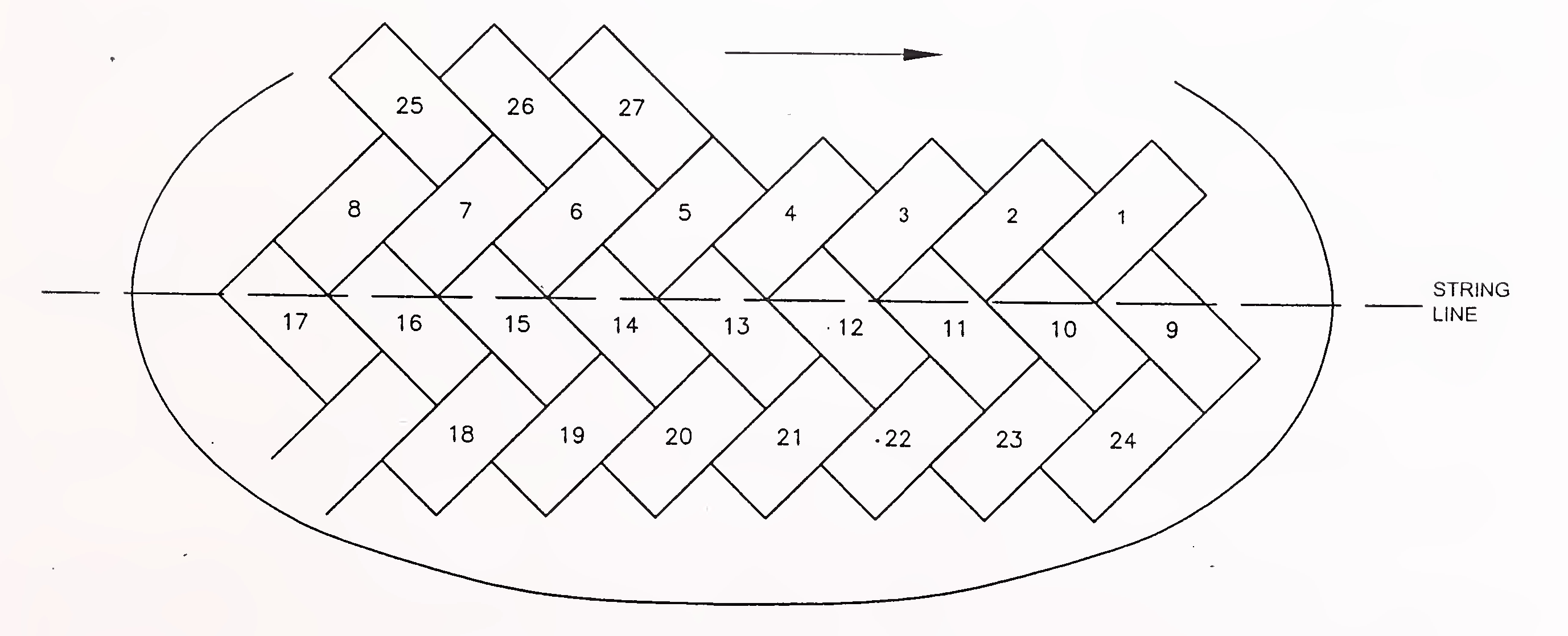

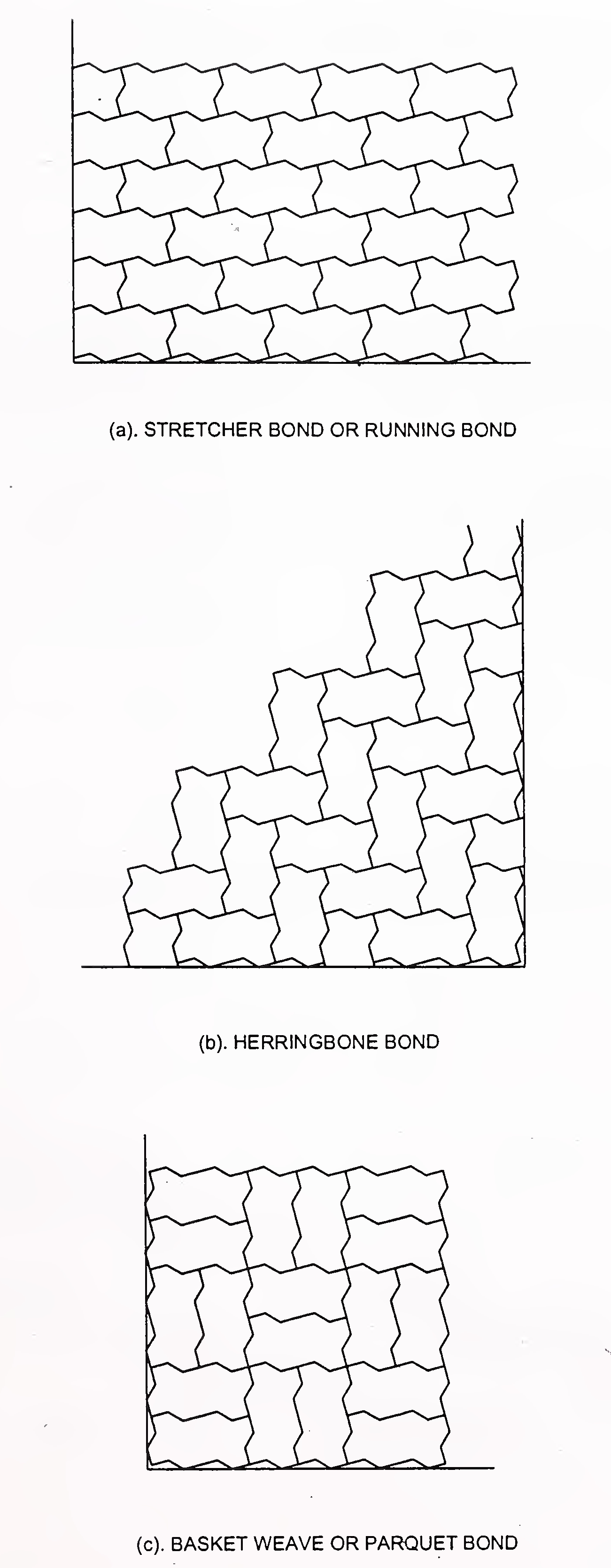

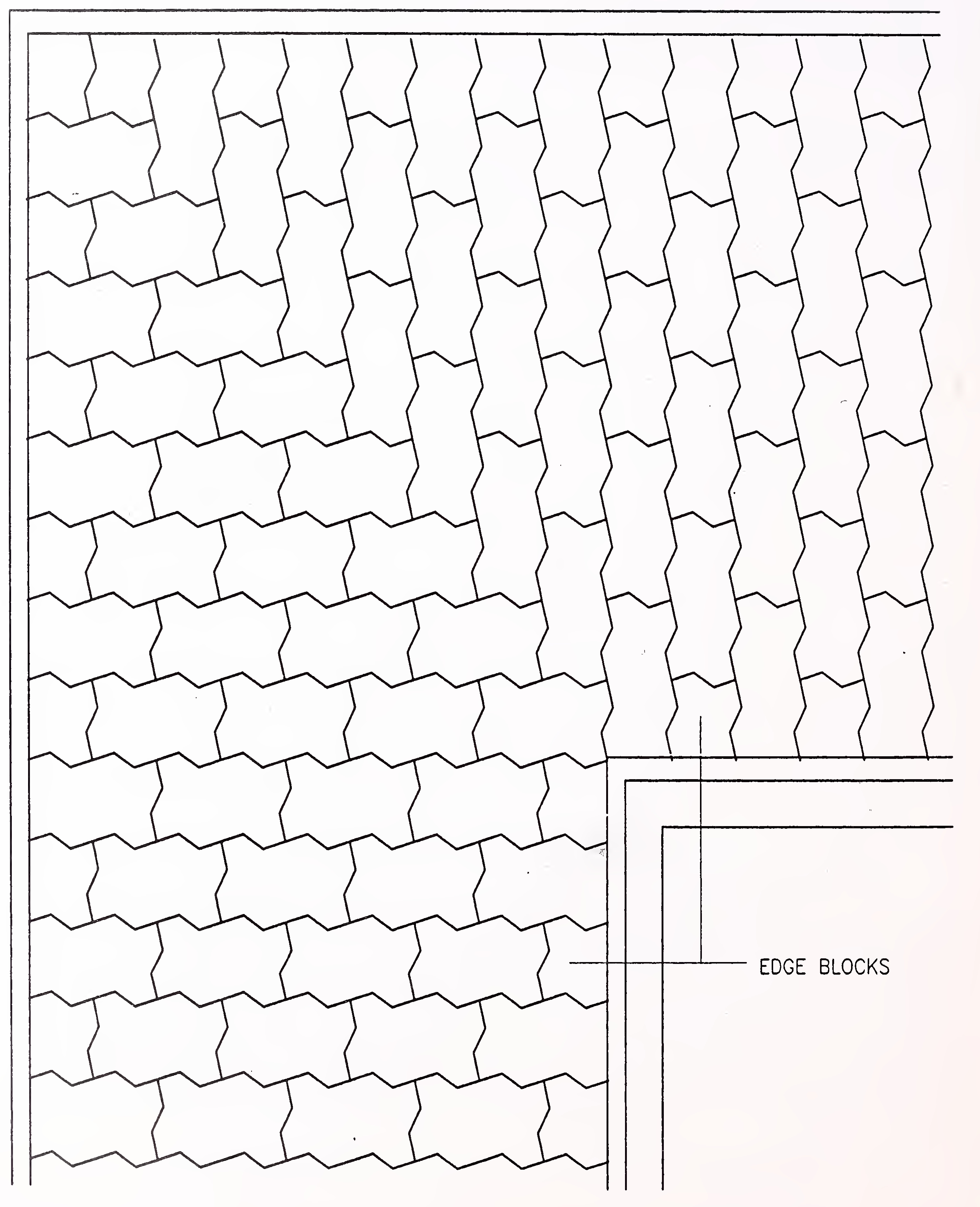

જરૂરિયાતોને આધારે બ્લોક્સને વિવિધ બોન્ડ અથવા દાખલા પર મૂકી શકાય છે. બ્લોક પેવિંગ માટે સામાન્ય રીતે અપનાવવામાં આવતા કેટલાક લોકપ્રિય બોન્ડ્સ આ છે:

આ બોન્ડ્સનું વિશિષ્ટ લેઆઉટ ફિગ 14 માં આપવામાં આવ્યું છે.

પ્રારંભિક લાઇનના સંબંધમાં, બિછાવેલા પેટર્ન દ્વારા જરૂરી અંતિમ દિશા પ્રાપ્ત કરવા માટે, બ્લોક્સને યોગ્ય ખૂણા પર મૂકવા જોઈએ. જો ધાર સંયમ સીધો અને યોગ્ય લક્ષી હોય તો, બ્લોક્સની પ્રથમ પંક્તિ તેને બંધ કરી શકે છે. અનિયમિત આકારની અને અપ્રગટ લક્ષી ધાર નિયંત્રણો માટે, પ્રથમ પંક્તિને સ્થિત કરવા માટે થોડી પંક્તિઓ દૂર સ્ટ્રિંગલાઇનની સ્થાપના કરવી જોઈએ.

ગેજેસની સહાયથી, સંયુક્ત પહોળાઈ સ્પષ્ટીકરણ (2 થી 4 મીમી) ની શરૂઆત કેટલાક ચોરસ મીટરમાં થવી જોઈએ, જ્યાં તે સુનિશ્ચિત કરવું જોઈએ કે બ્લોક ગોઠવણી યોગ્ય છે. અગાઉ ગોઠવેલા બ્લોક્સની વચ્ચે બ્લોક દબાણ કરવાની જરૂરિયાત વિના ઝડપી અને સરળ બિછાવેને મંજૂરી આપવા માટે બિછાવેલા દાખલાઓ અને ચહેરો સ્થાપિત કરવો જોઈએ (ફિગ. 15). શરૂ કરવા માટે, સંપૂર્ણ બ્લોક્સનો ઉપયોગ થવો જોઈએ; માત્ર ત્યારબાદ, ધાર પર કાપવા અને ભરવા માટે પરવાનગી છે. કોઈ પણ સંજોગોમાં બિછાવેલા આ તબક્કે બ્લોક્સને પલંગની રેતીમાં મજબૂર અથવા હથોડી નાખવી જોઈએ નહીં. પેવિંગ બ્લોક્સને કાપવા માટે, હાઇડ્રોલિક અથવા મિકેનિકલ બ્લ blockક કટર અથવા પાવર સોનો ઉપયોગ થાય છે. 50 મીમીના લઘુત્તમ પરિમાણથી ઓછા કટ એકમોનો ઉપયોગ ન કરવો જોઇએ, કારણ કે આને કાપવા માટે સચોટ છે અને ટ્રાફિક હેઠળ તેને ડિસઓલ્ડ કરી શકાય છે. જ્યાં જગ્યા મોટા સેગમેન્ટના ઉપયોગની મંજૂરી આપતી નથી, તેના બદલે પ્રીમિક્સ્ડ કોંક્રિટ અથવા રેતી-સિમેન્ટ મોર્ટારનો ઉપયોગ કરો.

ગોઠવણી, બિછાવે પેટર્ન અને સંયુક્ત પહોળાઈ પરનું નિયંત્રણ લગભગ 5 મીટર અંતરાલ પર, ચાકડ સ્ટ્રિંગ લાઇનોના ઉપયોગ દ્વારા જાળવી શકાય છે.

પરંપરાગત મેન્યુઅલ પદ્ધતિમાં, રેતી આશરે કાપવામાં આવે છે અને કુશળ કામદાર (જેને પેવીઅર કહેવામાં આવે છે) રેતીને સ્તર આપે છે અને તે પછી ધણની મદદથી બ્લોકને એમ્બેડ કરે છે; તે પાછળની તરફ કામ કરે છે જેથી સારી ફિનિશિંગ મેળવવા માટે પૂર્ણ થયેલ પેવમેન્ટનો સતત દૃષ્ટિકોણ હોય. સહાયકની સાથે એક પેવીઅર, 50 થી 75 મી2 દરરોજ ફરસબંધીનું.

ઉપરોક્ત પદ્ધતિનો વિકલ્પ, બ્લોક સ્તરો (સામાન્ય રીતે અકુશળ મજૂર) પૂર્ણ સપાટી પર કામ કરે છે, આગળ વધે છે.

મહત્તમ આઉટપુટ માટે, સરળ ફિટિંગ બ્લોક આકાર પસંદ કરવાનું ફાયદાકારક છે, ઇચ્છનીય કદ તે છે જે કામદારના હાથમાં સરળતાથી સમાવિષ્ટ થઈ શકે છે; આ ઉપરાંત, સરળ હેન્ડલિંગ માટે બ્લોક્સને શેમ્ફર્ડ કરવા જોઈએ અને તેનું વજન પ્રાધાન્ય 4 કિલોથી ઓછું હોવું જોઈએ.22

ફિગ. 14. બોન્ડની લાક્ષણિક બોન્ડ અથવા બિછાવેલી રીત23

ફિગ. 15. હેરિંગબોન બોન્ડમાં બ્લોક્સ માટે ચહેરો મૂકવાની સ્થાપના24

સમાપ્ત પેવમેન્ટનું આઉટપુટ કામદારોની તાલીમ સાથે વ્યાપકપણે બદલાય છે, 20 થી નીચલાથી લઈને 120 એમની rangeંચાઈ સુધીની વિશાળ શ્રેણીમાં2/ મેન-ડે; industrialદ્યોગિક હાર્ડ સ્ટેન્ડિંગ્સ માટેના ઉચ્ચ આઉટપુટ્સ જ્યાં મેનહોલ, વગેરે જેવા ઘૂસણખોરા ઓછા હોય છે. કાર્યની ગતિ ચાલુ રાખવા માટે, મેન્યુઅલ પેવિંગ માટે બિછાવેલા સ્થળોએ પેવિંગ બ્લોક્સની પૂરતી પુરવઠો જાળવવી મહત્વપૂર્ણ છે. સામાન્ય રીતે, હેન્ડ પુશડ ટ્રોલીઓ આ હેતુ માટે પૂરતી છે, પરંતુ મોટી સંખ્યામાં પ્રોજેક્ટ્સ ટીમોને લગતા મોટા પ્રોજેક્ટ્સ માટે, પાવરડ ટ્રોલીનો ઉપયોગ કરવો વધુ યોગ્ય છે.

કાળજી લેવી જ જોઇએ કે પેવિંગ બ્લોક્સ એકબીજા સામે સખ્તાઇથી બટ નહીં થાય, નહીં તો બિછાવેલી રીતોમાં એકરૂપતા હોઈ શકે છે અને બ્લોક્સ ફેલાય છે અથવા ક્રેક પણ થઈ શકે છે. 2 થી 4 મીમીની સંયુક્ત પહોળાઈને જાળવી શકાય છે જો, જ્યારે પેવિંગ યુનિટ નાખતી વખતે, તેને બાજુના નાખ્યો એકમના ચહેરા સામે થોડું પકડવામાં આવે અને icallyભી સ્થિતિમાં સ્લાઇડ કરવાની મંજૂરી મળે.

કારણ કે દરેક કારીગર થોડી જુદી જુદી સંયુક્ત પહોળાઈઓ ઉત્પન્ન કરી શકે છે, તેથી વર્કફેસ સાથે કામદારને ફેરવવા ઇચ્છનીય છે, અને સમયાંતરે બ્લોક નાખવા અને પરિવહન કરનારા કર્મચારીઓનું વિનિમય થાય છે.

પ્રોજેક્ટ સાઈટ પર સરેરાશ લંબાઈ અને બ્લોક્સની પહોળાઈના પ્રતિનિધિ મૂલ્યોને નક્કી કરીને અને પછી સાંધા વચ્ચે સરેરાશ અંતર મેળવીને, સરેરાશ સંયુક્ત પહોળાઈને માપી અને ચકાસી શકાય છે, 40 બ્લોક્સ સિવાય કહે છે; અથવા તે સીધી સંયુક્ત પહોળાઈને માપવા દ્વારા કરી શકાય છે, કેલિબ્રેટેડ, સખત સ્ટીલ મેન્ડ્રેલનો ઉપયોગ કરીને, જે આંકડાકીય રીતે પ્રતિનિધિ આંકડો મેળવવા માટે, અવ્યવસ્થિત રીતે પસંદ કરેલા સ્થાનોની શ્રેણીમાં સાંધામાં દબાણ કરે છે.

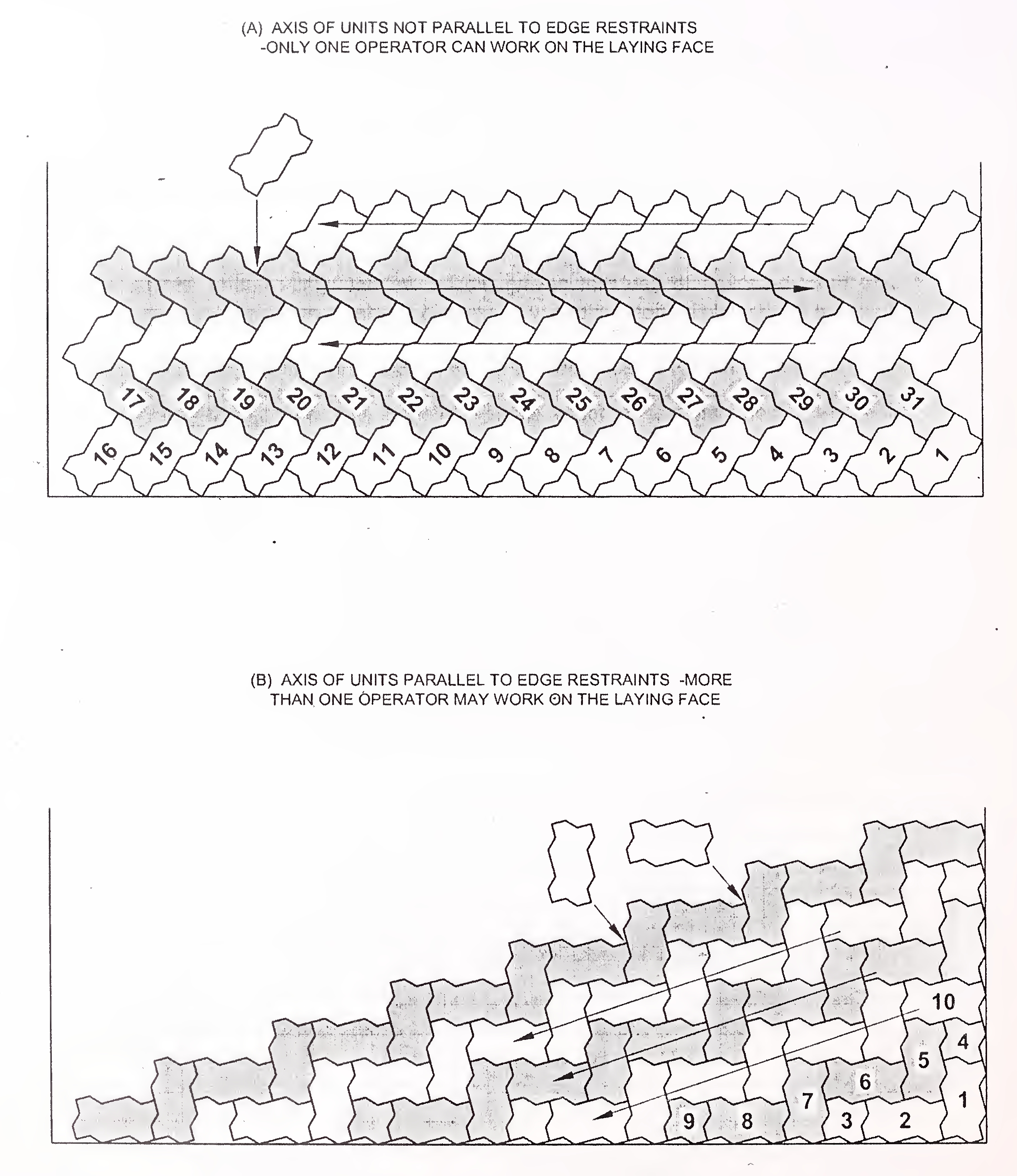

યાંત્રિક બિછાવે માટે પેવિંગ બ્લોક્સના ક્લસ્ટરો પરિવહન અને મૂકવા માટે વિશિષ્ટ ઉપકરણોનો ઉપયોગ જરૂરી છે. પેવિંગ બ્લોક ક્લસ્ટરનું કદ ફરસવા માટે યોગ્ય, સામાન્ય રીતે 0.3 થી 0.5 મી2 હાથથી સંચાલિત ઉપકરણો માટેના ક્ષેત્રમાં; સંપૂર્ણ યાંત્રિક ઉપકરણો માટે, ક્લસ્ટર સપાટીનું ક્ષેત્રફળ લગભગ 1.2 મી2. આ ક્લસ્ટરો બ્લોક્સ વચ્ચે લગભગ 3 મીમીની સંયુક્ત જગ્યા જાળવવા માટે રચાયેલ છે, જ્યારે એકસાથે ક્લેમ્પ્ડ કરવામાં આવે છે (ફિગ. 16).

બ્લોક્સ અલગ ક્લસ્ટરોમાં મૂકવામાં આવ્યા હોવાથી, ત્યાં બાજુના ક્લસ્ટરો વચ્ચેના સાંધા પેવમેન્ટ દરમ્યાન અવિરત ચાલે તો નુકસાન થવાની સંભાવના છે. આ સમસ્યાને દૂર કરવા માટે, ક્લસ્ટરોની ગોઠવણી કરવામાં આવી શકે છે જેથી સાંધા સમયાંતરે બંને બાજુ અને ક્લસ્ટર અક્ષ પર અથવા આ જોડાણની આડમાં હાથ જોડીને સ્થાપિત કરવામાં આવે છે (ફિગ. 17).

યાંત્રિક બિછાવેને ઉત્પાદક સાથે સંકલન કરવું આવશ્યક છે, જેથી બ્લોક્સને જરૂરી પેટર્નમાં પેલેટ પર સ્ટackક્ડ કરવામાં આવે; કેટલાક કિસ્સાઓમાં, આવશ્યક સંયુક્ત અંતરો બચાવવા માટે બ્લોક્સની બાજુઓ પર અંતરની પાંસળી નાખવામાં આવી શકે છે.

પથારીવાળી રેતીના કોમ્પેક્શન માટે અને તેના પર નાખેલા બ્લોક્સ, વાયબ્રેટરી પ્લેટ કમ્પેક્ટરનો ઉપયોગ નાખ્યો પેવિંગ યુનિટ્સ પર થાય છે; વાઇબ્રેટરી પ્લેટ કોમ્પેક્ટરના ઓછામાં ઓછા બે પાસ આવશ્યક છે. આવા વાઇબ્રેટર કોમ્પેક્શનને ત્યાં સુધી ચાલુ રાખવું જોઈએ જ્યાં સુધી દરેક પેવીંગ બ્લ blockકની ટોચ તેના અડીને આવેલા બ્લોક્સ સાથેની સપાટી પર ન આવે. દિવસના અંત સુધી કોમ્પેક્શન છોડી દેવું એ સારી પ્રથા નથી, કારણ કે કેટલાક બ્લોક્સ બાંધકામ ટ્રાફિક હેઠળ આગળ વધી શકે છે, પરિણામે સાંધાઓ વિસ્તૃત થાય છે અને બ્લોક્સનો કોમર સંપર્ક આવે છે, જેનાથી ફેલાય છે અથવા બ્લોક્સ તૂટી શકે છે. કોમ્પેક્શનની એકરૂપતા અને બિછાવેલા પેટર્નને જાળવી રાખવા માટે પેવિંગ બ્લોક્સ મૂક્યા પછી કોમ્પેક્શનમાં ઓછામાં ઓછો વિલંબ થવો જોઈએ; તેમ છતાં, કોમ્પેક્શન બિછાવેલા ચહેરાથી 1 મીટરથી વધુ આગળ ન વધવું જોઈએ, પેવમેન્ટ પૂર્ણ કર્યા સિવાય.25

ફિગ. 16. યાંત્રિક મૂકેલામાં લાક્ષણિક બ્લોક ક્લસ્ટર26

ફિગ. 17. બ્લોક ક્લસ્ટરોની સ્થિર ઇન્સ્ટોલેશન

નાખ્યો બ્લોક્સના વાઇબ્રેટર કોમ્પેક્શન દરમિયાન, પથારીની રેતીની થોડી માત્રા તેમની વચ્ચેના સાંધામાં પ્રવેશ કરશે. રેતી સાંધામાં કામ કરવાની હદ રેતીના પૂર્વ-કોમ્પેક્શનની ડિગ્રી અને બ્લોક કોમ્પેક્ટર દ્વારા લાગુ કરાયેલા બળ પર આધારિત છે. સ્ટાન્ડર્ડ કમ્પેક્ટરનું વજન લગભગ 90 કિલો વજન હોઈ શકે છે, પ્લેટનું ક્ષેત્રફળ લગભગ 0.3 મી2 અને આશરે 15 કેએનનું કેન્દ્રત્યાગી બળ લાગુ કરો, જ્યારે હેવી ડ્યુટી કોમ્પેક્ટર 300-600 કિલો વજન ધરાવતા હોય, પ્લેટનો વિસ્તાર આશરે 0.5-0.6 મીટર હોય.2 અને 30-65 કે.એન. ના કેન્દ્રત્યાગી બળ લાગુ કરો. જ્યાં પથારીની રેતી પૂર્વ-સઘન અને ભારે માટે કરવામાં આવી છે27

ટ્રાફિકવાળા બ્લોક પેવમેન્ટ્સ, હેવી ડ્યુટી કમ્પેક્ટરનો ઉપયોગ કરવો જોઈએ. વાઇબ્રેટરી પ્લેટ કમ્પેક્ટર્સ દ્વારા કોમ્પેક્શન પછી, કંપન કરનાર રોલરના કેટલાક 2 થી 6 પાસ (રબર કોટેડ ડ્રમ્સ અથવા 4 ટન કરતા ઓછા સ્થિર વજનવાળા અને 0.6 મીમીથી વધુ નજીવા કંપનવિસ્તાર) પથારીની રેતી અને સંયુક્તના સંકુચિતતામાં વધુ મદદ કરશે ભરવું.

સંપૂર્ણ સંયુક્ત ભરણનું મહત્વ વધુ ભારપૂર્વક થઈ શકતું નથી. અપૂર્ણ અથવા આંશિક ભરેલા સાંધા, બ્લોક્સને ડિફ્લેક્ટ કરવાની મંજૂરી આપે છે, જેનાથી છૂટક બ્લોક્સ થાય છે, સંભવત the કિનારીઓ અને સ્થાનિક રીતે ખલેલ પહોંચાડતી પથારીવાળી રેતીનો પડ, જે ફિગ. 18 માં બતાવ્યા પ્રમાણે છે.

પથારીની રેતીનું કોમ્પેક્શન પૂર્ણ થયા પછી (અને કેટલીક પથારીવાળી રેતીને બ્લોક્સ વચ્ચેના સાંધામાં દબાણ કરવાની ફરજ પાડવામાં આવી છે) પછી, સાંધા સંપૂર્ણપણે રેતીથી ભરવા જોઈએ, ઇચ્છિત લાક્ષણિકતાઓને મળતા, વિભાગ in માં આપેલ સંયુક્ત ફાઇલિંગ રેતી સગવડ માટે યોગ્ય સ્થળોએ સ્ટોક કરેલ. સંયુક્ત ભરવામાં ઓછામાં ઓછો વિલંબ થવો જોઈએ; પ્રક્રિયા કોઈ પણ સંજોગોમાં, દિવસના કાર્યના અંત સુધીમાં પૂર્ણ થવી જોઈએ.

ફિગ. 18. સાંધાના સંપૂર્ણ ભરવા માટે જરૂરી છે28

સંયુક્ત ભરણની કામગીરીમાં અવરોધિત સપાટી પર સંયુક્ત ભરતી રેતીનો પાતળો પડ ફેલાવો અને બ્રુમિંગ દ્વારા દરેક સંયુક્તમાં રેતીનો ઉપયોગ કરવાનો સમાવેશ થાય છે. આને પગલે, સાંધા ભરવા માટે સરસ રેતીની સુવિધા માટે હેવી પ્લેટ કોમ્પેક્ટરના દૂરના ભાગો લાગુ પડે છે. નાના સરચાર્જ સાથે રેતીને બ્રૂમડ અથવા સપાટી પર ફેલાવી દેવી જોઈએ.

સુકા રેતી અને સૂકા અવરોધ સંયુક્ત ભરવા માટે શ્રેષ્ઠ છે, કેમ કે ભીના રેતી સાંધાના ખૂબ ટોચ પર વળગી રહે છે; પણ, જો બ્લોક્સ ભીના હોય અને રેતી સૂકી હોય, તો રેતી ફરીથી સંયુક્ત ટોચ પર વળગી રહેશે. તેથી, જો કાં તો બ્લોક્સ અથવા રેતી ભીની હોય, તો કોઈને સાંધા ભરેલા હોવાની ખોટી છાપ મળી શકે છે, પરંતુ આગળનો વરસાદ જાહેર કરશે કે તે ખરેખર ખોખલા છે. જો હવામાન રેતી અને બ્લોક્સને સૂકવવા દેતું નથી, તો સંયુક્ત ભરતી રેતી પાણીના છંટકાવથી ધોવા જોઈએ. આ કિસ્સામાં, સાંધાને સંપૂર્ણપણે ભરવા માટે રેતી, પાણી-છંટકાવ અને પ્લેટ કોમ્પેક્શનના ઉપયોગના કેટલાક ચક્રો જરૂરી રહેશે.

જ્યાં સુધી બધા સાંધા સંપૂર્ણ ભરાય નહીં ત્યાં સુધી બ્લોક પેવમેન્ટ ઉપર ટ્રાફિકની મંજૂરી ન હોવી જોઇએ. પેવમેન્ટમાં ચૂનો અથવા સિમેન્ટની સારવારવાળા સ્તરોના કિસ્સામાં, તે સુનિશ્ચિત કરવું આવશ્યક છે કે આને ઇલાજ માટે અનુક્રમે ઓછામાં ઓછા 14 અને 7 દિવસ આપવામાં આવે છે, તે પહેલાં ટ્રાફિકની મંજૂરી હોય. ટ્રાફિક અને / અથવા હવામાન દ્વારા ખુલ્લા કોઈપણ અપૂર્ણ ભરાયેલા સાંધા તાત્કાલિક ભરાયા છે તેની ખાતરી કરવા માટે, બ્લોક પેવમેન્ટની વારંવાર તપાસ કરવી જોઈએ. સાંધાઓની સપાટીને સજ્જડ બને ત્યાં સુધી માર્ગની ધૂળ અને ડિટ્રિટસ સુધી આવા વારંવાર નિરીક્ષણ ચાલુ રાખવું જોઈએ.

બિછાવે વખતે, સપાટીની સહિષ્ણુતા, નીચે આપેલ અવલોકન કરી શકાય છે:

| સ્તર / વસ્તુ | સહનશીલતા |

|---|---|

| સબગ્રેડ કરો | નામાંકિત સ્તરની +0, -25 મીમી |

| સબગ્રેડ / સબ-બેઝ પસંદ કરો | +0, -20 મીમી નામાંકિત સ્તર |

| બેઝ કોર્સ |

-0, નામાંકિત સ્તરના +10 મીમી 3 મી સીધી ધારથી 10 મીમીનું વિચલન |

| યોજના વિચલન કોઈપણ 3 મી લાઇનથી કોઈપણ 10 મી લાઇનથી |

10 મીમી (મહત્તમ) 20 મીમી (મહત્તમ) |

| કર્બ્સની ઘૂસણખોરી, ચેનલો, બીજી બાજુ ધારની મર્યાદાઓ પર 3 મી લાઇનથી Verભી વિચલન | +3 મીમી, -0 મીમી |

| નજીકના પેવિંગ એકમો વચ્ચે સપાટીના સ્તરમાં મહત્તમ તફાવત | + 10 મીમી, -15 મીમી |

| નિયુક્ત સ્તરથી સમાપ્ત સપાટી સ્તરનું વિચલન | +10 મીમી, -15 મીમી |

| સંયુક્ત પહોળાઈ શ્રેણી | 2 મીમીથી 4 મીમી |

| શ્રેણીની બહારના સાંધાઓની ટકાવારી | 10% મહત્તમ. 10 મી લાઇન સાથે |

| નામના સંયુક્ત પહોળાઈ | 3 મીમી29 |

આવશ્યકપણે, વિગતમાં ત્રણ મહત્વપૂર્ણ પાસાં છે. આ છે:

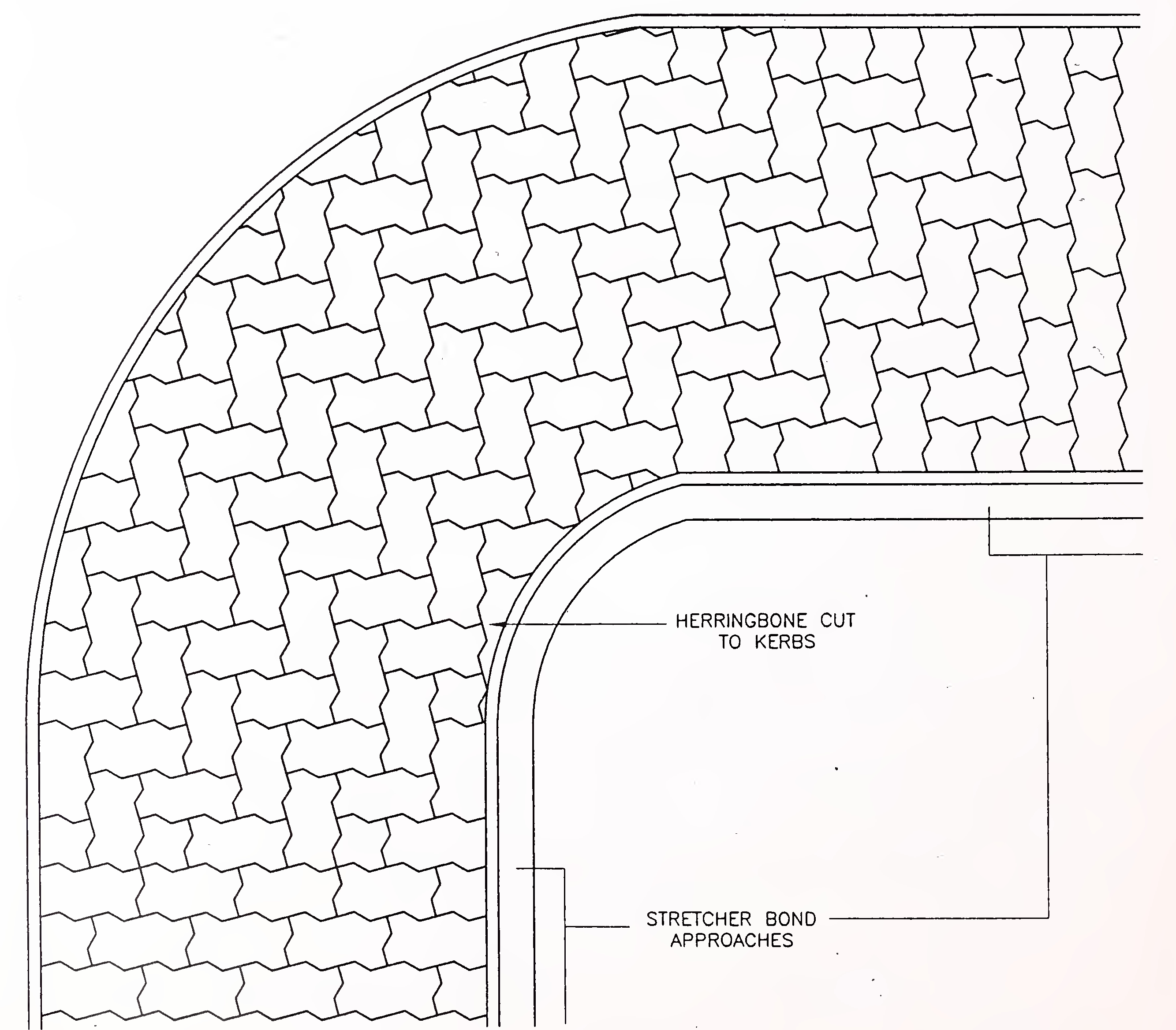

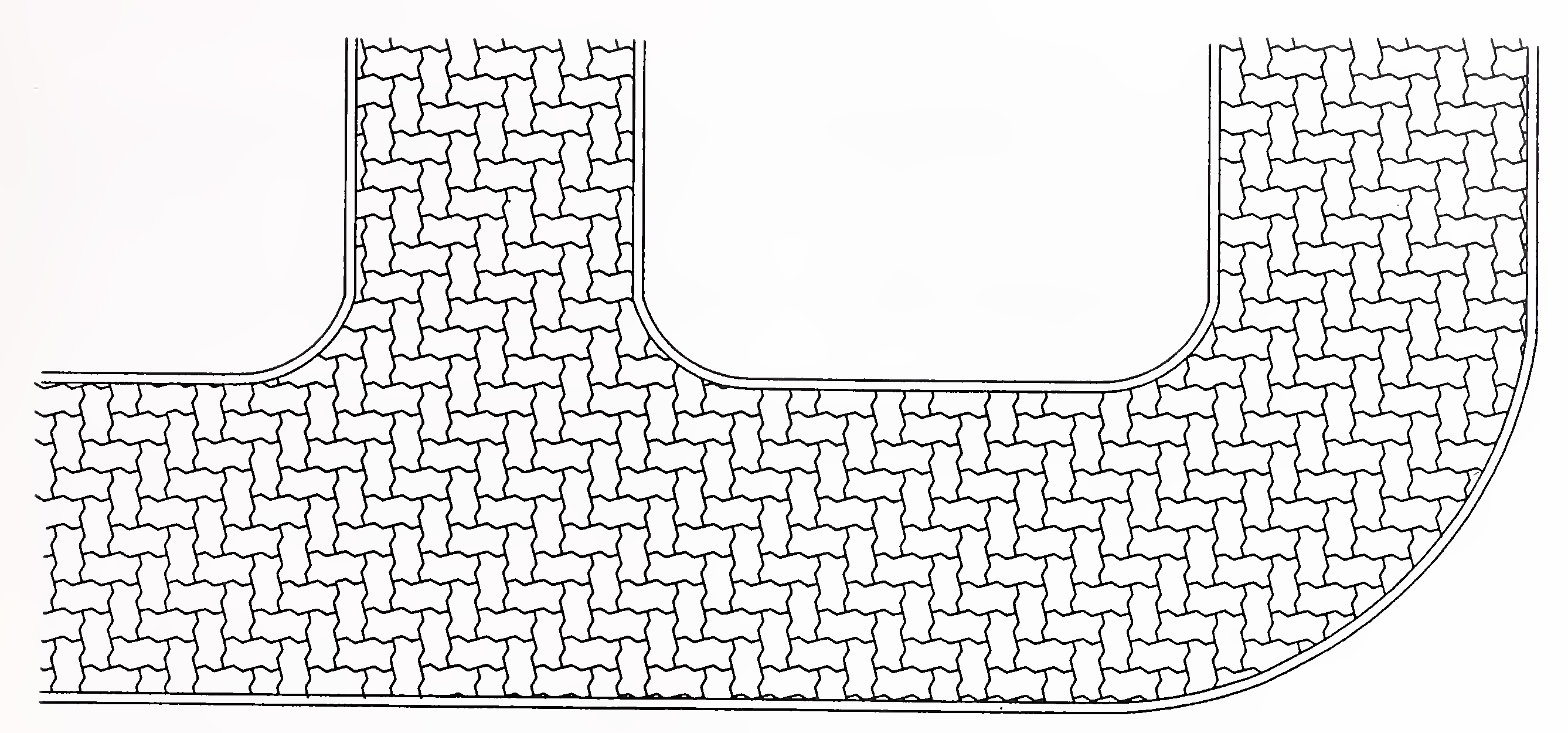

ધારની પ્રતિબંધોને ફિટ કરવા માટે પેવિંગ એકમો કાપવા જરૂરી છે. એક ધાર તરીકે સમાન અથવા વિરોધાભાસી રંગના લંબચોરસ બ્લોક્સનો ઉપયોગ બ્લોક કાપવાની નાની ભૂલોની વિઝ્યુઅલ અસરોને ઘટાડવા માટે કરવામાં આવે છે. કદરૂપું અને સંભવિત નબળા બાંધકામના સાંધાને ટાળવા માટે, વળાંક પર બિછાવેલી રીતને બદલવાનું હંમેશાં વધુ સારું છે. ઉદાહરણ તરીકે, ફિગ. 19 માં બતાવ્યા પ્રમાણે, વળાંક પોતે હેરિંગબોન બોન્ડમાં સ્થાપિત થઈ શકે છે અને છતાં પેવમેન્ટ અભિગમો પર સ્ટ્રેચર બોન્ડમાં ફરી શકે છે.

ફિગ. 19. હેરિંગબોન બોન્ડમાં વળાંક અને સ્ટ્રેચર બોન્ડમાં અભિગમ30

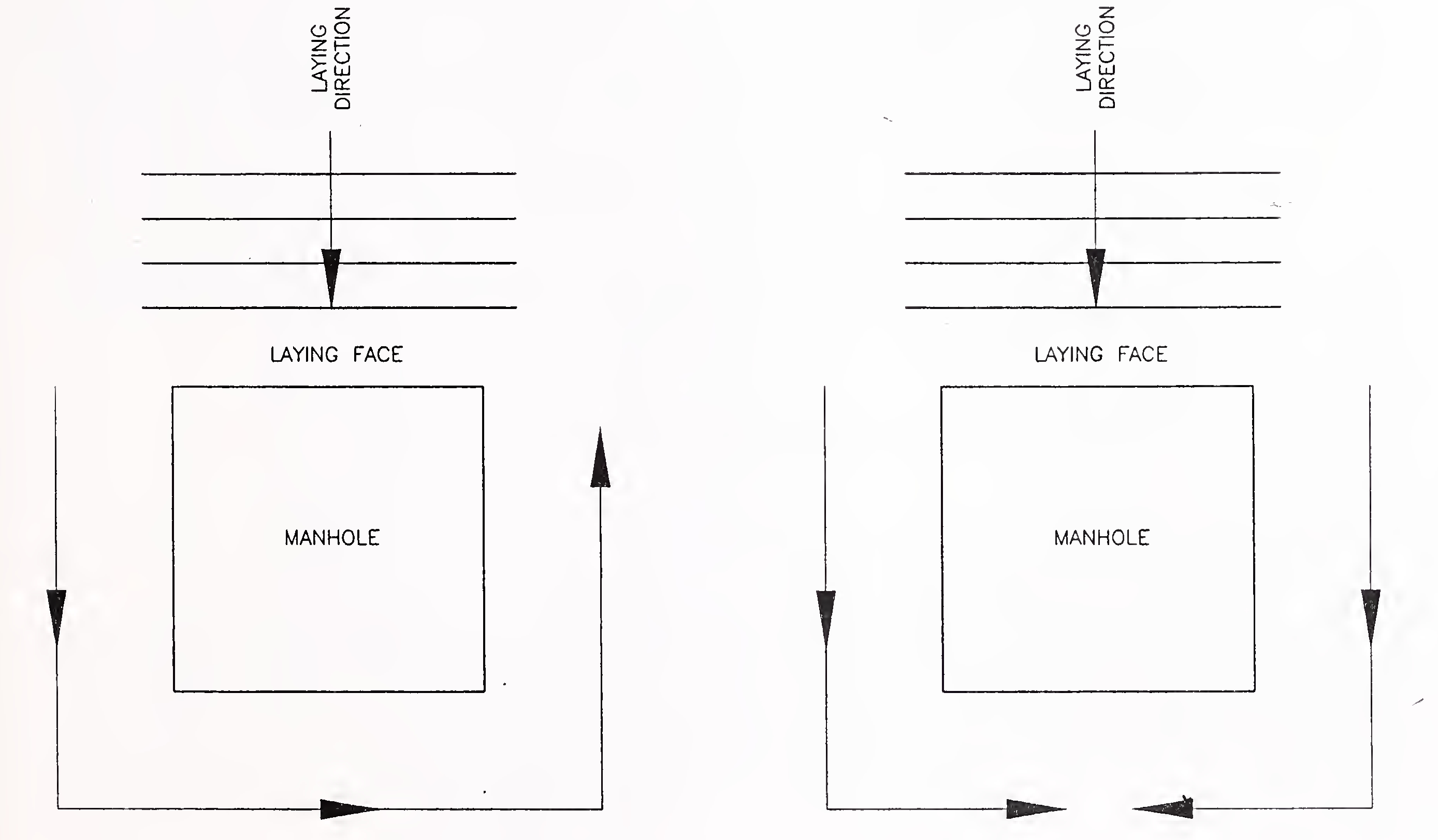

કેટલાક રસ્તાઓ પર, જેમ કે શહેરની શેરીઓમાં, ત્યાં ઘણી ઘુસણખોરી થઈ શકે છે, જેમ કે મેનહોલ, ડ્રેનેજ ગલીઓ, વગેરે, જ્યાં પેવમેન્ટ સાથે આ ઘુસણોને સમાગમ કરવા ઇચ્છનીય છે. ફિગ .20 બતાવે છે કે આ કેવી રીતે મેનહોલની આસપાસ થવું જોઈએ.

ઘૂસણખોરીની આસપાસ, ઘૂસણખોરીની બંને બાજુ એક સાથે રાખવી એ સારી પ્રથા છે કે જેથી સંચયને ટાળવા માટે, મૂળ બિછાવે ચહેરો (ફિગ. 20) પર પાછા ફરવા માટે ઘૂસણખોરીની ફરતે પેવમેન્ટ વહન કરવાને બદલે પ્રારંભિક વર્કફેસથી બંધ કરવામાં આવે. બંધ ભૂલ.

ફિગ. 20. મેનહોલની ફરતે બ્લોક ફરકવો

રસ્તાના પેવમેન્ટની ગોઠવણીમાં પરિવર્તનો અમુક સમયે ખાસ બ્લોક્સના ઉપયોગ દ્વારા પ્રાપ્ત કરી શકાય છે. જો કે, હેરિંગબોન બોન્ડમાં ઇન્સ્ટોલ કરી શકાય તેવું બ્લોક પસંદ કરવાનું સામાન્ય રીતે સરળ છે અને ધારની મર્યાદાને બંધબેસતા ફ્લોક્સને કાપીને. જ્યાં સૌંદર્યલક્ષી આવશ્યકતાઓ અથવા પેવિંગ યુનિટનો આકાર સ્ટ્રેચર બોન્ડનો ઉપયોગ કરવા માટે ફરજ પાડે છે, તો પછી ફક્ત ગોઠવણીમાં 90% આકારનો ફેરફાર બ્લોક્સને કાપ્યા વિના પ્રાપ્ત કરી શકાય છે (ફિગ 21). આંતરછેદ પર, જો હેરિંગબોન બોન્ડ મૂકવાની પદ્ધતિ અપનાવવામાં આવે છે, તો પેવિંગ બાંધકામ સાંધા (ફિગ. 22) ની જરૂરિયાત વિના આગળ વધી શકે છે. આનો વિકલ્પ મુખ્ય માર્ગ અને બાજુની શેરીઓ વચ્ચે લંબચોરસ પેવિંગ એકમોનો ખભા (સપોર્ટ) કોર્સ સ્થાપિત કરવો છે; આ બે માર્ગમાર્ગમાં વિવિધ બિછાવેલા દાખલાઓનો ઉપયોગ કરવાની મંજૂરી આપે છે.

જોડાણ -1 બિછાવે માટે સ્પષ્ટીકરણો આપે છે. બ્લોક્સના ઉત્પાદન અને પરીક્ષણ માટે પેવિંગ (પ્રકાશન હેઠળ) પ્રીકાસ્ટ કંક્રિટ બ્લ Blક્સ માટે બીઆઈએસ સ્પષ્ટીકરણોનું પાલન થઈ શકે છે.31

ફિગ. 21. 90 stret સ્ટ્રેચર બોન્ડની મદદથી ગોઠવણીમાં ફેરફાર32

ફિગ. 22. ગોઠવણીમાં ફેરફાર માટે હેરિંગબોન બોન્ડનું અનુકૂલન

રસ્તાના અન્ય કામોની જેમ લાંબી સેવા આપવા માટે બ્લોક પેવમેન્ટ પણ જાળવવો જોઇએ. બ્લોક પેવમેન્ટની જાળવણી આવશ્યકતા ઓછી છે. બ્લોક પેવમેન્ટને તેના બિછાવે પછી તરત પ્રારંભિક જાળવણીની જરૂર હોય છે, સાંધામાં રેતી તપાસવા માટે એક કે બે અઠવાડિયા પછી કહો. ત્યારબાદ, જાળવણી કોઈપણ ક્ષતિગ્રસ્ત બ્લોક્સ / બ્લોક્સને બદલવા અથવા પતાવટ કરાયેલા વિભાગને વધારવાના સ્વરૂપમાં છે, જો કોઈ હોય તો. ખાસ કરીને કેબલ ડક્ટ નાખ્યા પછી સમારકામ, બ્લોક પેવમેન્ટ્સના કિસ્સામાં. કોઈ પણ દોષ વિના કટ વિસ્તાર ફરીથી સ્થાપિત કરી શકાય છે.

બ્લોક્સ નાખવાના લગભગ એક અઠવાડિયા પછી સાંધા પર રેતીના કોઈપણ નુકસાનની તપાસ માટે સપાટીની તપાસ કરવાની જરૂર છે. જ્યાં પણ રેતીનું સ્તર નીચે આવી ગયું છે તેને ફરીથી ચાલુ કરવું જોઈએ. રેતીનું સ્તર સ્થિર ન થાય ત્યાં સુધી આ પ્રકારના નિરીક્ષણને બેથી ત્રણ મહિના સુધી ચાલુ રાખવું જોઈએ અને ટોચનું સ્થાન વધુ જરૂરી નથી. સમય સાથે સાંધા ઉત્તમ ધૂળ અને ડિટ્રિટસ મેળવે છે જેથી તેઓ તેને વોટરપ્રૂફ બનાવે છે. વરસાદ દરમિયાન આ સાંધા નીંદણને વધવા દેતા હોય છે, પરંતુ આ સામાન્ય રીતે ટ્રાફિકથી દૂર થવું જોઈએ. જો તે નાબૂદ ન થાય તો આને હર્બિસાઇડ છાંટીને અથવા જાતે દૂર કરીને નિયંત્રિત કરી શકાય છે. વાર્ષિક નિરીક્ષણ, જો કે, જરૂરી રહેશે.

ક્ષતિગ્રસ્ત બ્લોક્સને ફરીથી સ્થાપિત કરવાના હેતુ માટે, બાંધકામમાં ઉપયોગમાં લેવાતા લોટમાંથી થોડા ટકા બ્લોક્સનો સંગ્રહ કરવો જરૂરી છે. મૂળ બ્લોક્સ સાથે મેળ ખાતી પછીની તારીખે આ બ્લોક્સનું કદ અને રંગ પ્રાપ્ત કરવાનું મુશ્કેલ હોઈ શકે છે. મહત્વપૂર્ણ પ્રોજેક્ટ્સ માટે, અનુગામી ઉપયોગ માટે પ્રારંભિક પુરવઠો 1 ટકાથી 3 ટકા સુધી સ્ટોકપીલ કરવા માટે સામાન્ય બાબત છે.33

નિવારક જાળવણીના ભાગ રૂપે, રંગને વધારવા, બ્લોક્સની શોષક પ્રકૃતિ ઘટાડવા અને સપાટીની કઠિનતા સુધારવા માટે સંયોજનો, જેવા, સિલિકોન, એક્રેલિક અને સિલિકા ફ્લોઇડ્સનો ઉપયોગ કરીને બ્લોક્સને સીલ કરી શકાય છે. આ કોટિંગનું જીવન 1 થી 3 વર્ષ છે અને તેથી તેઓને જરૂરિયાત મુજબ પુનરાવર્તન કરવું પડે છે. આ રસાયણોમાં સૌથી ટકાઉ દ્રાવક-જન્મેલ એક્રેલિક છે જે ઘર્ષણ પ્રતિરોધક છે અને 60 ડિગ્રી સેલ્સિયસ તાપમાને પણ સ્પિલેજની રાસાયણિક અસરોને ઘટાડે છે.

બ્લોક પેવમેન્ટની સફાઇ મેકેનિકલ બ્રૂમ્સ, કોમ્પ્રેશર્સ અથવા મેન્યુઅલ માધ્યમ દ્વારા પણ કરી શકાય છે. અમુક ડાઘ દૂર કરવા માટે, રસાયણો, જેમ કે ઓક્સાલિક, એસિટિક અને ફોસ્ફોરિક એસિડ્સનો ઉપયોગ થાય છે. કેટલીકવાર તે બ્લોક્સને બદલવું હિતાવહ હોઈ શકે છે જ્યાં સ્ટેન વધુ depthંડાઈમાં ઘૂસી ગયા છે.34

જોડાણ

કોંક્રિટ બેઝની સમાપ્ત સપાટી concrete 10 મીમીની અંદર કોંક્રિટ બ્લોક્સની ડિઝાઇન પ્રોફાઇલથી મેળ ખાશે.

કોમ્પેક્શન વાઇબ્રેટરી રોલર સાથે કરવામાં આવશે. પ્રતિબંધિત વિસ્તારોમાં જ્યાં સામાન્ય રોલરો કામ કરી શકતા નથી, ત્યાં હાથથી પકડેલા અથવા પ્લેટ વાઇબ્રેટર કાર્યરત હોવા જોઈએ.

પથારીવાળું રેતીનો સ્તર નીચેના ગ્રેડિંગને પ્રાપ્ત કરવા માટે એક સ્રોતમાંથી અથવા મિશ્રિત હશે.

| સીવી કદ છે | ટકા પાસ |

| 9.52 મીમી | 100 |

| 4.75 મીમી | 95-100 |

| 2.36 મીમી | 80-100 |

| 1.18 મીમી | 50-95 |

| 600 માઇક્રોન | 25-60 |

| 300 માઇક્રોન | 10-30 |

| 150 માઇક્રોન | 0-15 |

| 75 માઇક્રોન | 0-10 |

એક જ કદના, ગેપ-ગ્રેડ રેતી અથવા જેનો વધુ પડતો દંડ હોય તેનો ઉપયોગ કરવામાં આવશે નહીં. રેતીના કણો પ્રાધાન્ય કોણીય પ્રકારનાં હોવા જોઈએ.

સંયુક્ત ભરતી રેતી 2.35 મીમીની ચાળણીમાંથી પસાર થવી જોઈએ અને સારી રીતે ગ્રેડ હોવી જોઈએ. નીચેના ગ્રેડિંગની ભલામણ કરવામાં આવે છે:

| ચાળણીનું કદ | ટકા પાસ |

| 2.36 મીમી | 100 |

| 1.18 મીમી | 90-100 |

| 600 માઇક્રોન | 60-90 |

| 300 માઇક્રોન | 30-60 |

| 150 માઇક્રોન | 15-30 |

| 75 માઇક્રોન | 0-10 |

સંયુક્ત ભરણવાળી રેતીમાં સિમેન્ટનો ઉપયોગ કરવાની સામાન્ય ભલામણ કરવામાં આવતી નથી કારણ કે સિમેન્ટવાળી રેતી ભાગોમાં સરળતાથી તૂટી પડે છે જે સરળતાથી ખસી જાય છે.

આ બિછાવેલા કોર્સની સરેરાશ જાડાઈ 20 થી 40 મીમીની હોવી જોઈએ.

રેતી થોડો ભેજવાળી હોવી જોઈએ, અને ભેજનું પ્રમાણ વજન દ્વારા લગભગ 4 ટકા હોવું જોઈએ.35

તેમાં માટી અને કાંપના વજન દ્વારા per ટકા કરતા વધુ ન હોવા જોઈએ અને સામગ્રી હાનિકારક ક્ષાર અથવા દૂષિત પદાર્થોથી મુક્ત રહેશે.

બેડિંગ લેયરની સમાપ્ત સપાટી રેખાંકનો પર સૂચવ્યા પ્રમાણે બરાબર ડિઝાઇન પ્રોફાઇલથી મેળ ખાશે.

પલંગના સ્તરો મૂકતા પહેલા, કોંક્રિટની સપાટી સાફ કરીને સાફ કરવી જોઈએ.

પથારીના સ્તરની સમાપ્ત સપાટી પર ચાલવા અથવા વાહન ચલાવવાની મંજૂરી રહેશે નહીં.

બ્લોક્સ નાખવાનું કામ ચોક્કસપણે સૂચવેલ સ્તર અને પ્રોફાઇલ પર અને તે રીતે કરવામાં આવશે કે ગુલી ચેમ્બરમાં સારી સપાટી વહેતી ખાતરી આપવામાં આવે.

ગ્લી ચેમ્બરની આસપાસ અને નિરીક્ષણ ખાડાઓ, પેવમેન્ટ ઉપરનું સ્તર ઉપર જણાવેલ તત્વો કરતા mm મીમી જેટલું .ંચું હોવું જોઈએ.

બ્લોક્સ એન્જિનિયર દ્વારા નિર્દેશિત પેટર્ન અથવા ડિઝાઇનર દ્વારા ભલામણ કરેલી પેટર્ન પર મૂકવામાં આવશે. બ્લોક્સ એકબીજાને શક્ય તેટલું ચુસ્ત નાખવામાં આવશે. મહત્તમ સંયુક્ત પહોળાઈ 4 મીમી સુધી મર્યાદિત રહેશે.

કનેક્શન્સ અથવા કિનારીઓ સિવાય તૂટેલા બ્લોક્સ નાખવાની મંજૂરી નથી. હેતુ તૂટેલા બ્લોકની મહત્તમ લંબાઈ 100 મીમી છે. બ્લોક્સનું તોડવું "બ્લોક સ્પ્લિટર" અથવા મિકેનિકલ લાકડાંથી કરવામાં આવશે.

સ્પષ્ટીકરણ મુજબ ફાઇન કોણીય રેતી સાંધામાં સાફ કરવામાં આવશે, અને ત્યારબાદ સ્વચ્છ સપાટી પર કંપન કરતું પ્લેટ કોમ્પેક્ટરથી કોમ્પેક્શન કરવામાં આવશે. કોમ્પેક્શન પછી, ફરીથી સરસ કોણીય રેતી સાંધામાં સાફ કરવામાં આવશે.

ફિનિશ્ડ સપાટી માટે સપાટી સહનશીલતા ડિઝાઇન સ્તરથી 10 મીમી જેટલી હશે.

બેઝ કોર્સ માટે સપાટી સહનશીલતા એ નામાંકિત સ્તરથી 0 થી +10 મીમી અને 3 મી સીધી ધારથી 10 મીમીના વિચલનની રેન્જમાં હોવી જોઈએ.

પેટા-બેઝ માટે સપાટી સહનશીલતા એ નામાંકિત સ્તરના 0 થી -20 મીમીની અંદર હોવી જોઈએ.