10

10భారతదేశం నుండి మరియు దాని గురించి పుస్తకాలు, ఆడియో, వీడియో మరియు ఇతర పదార్థాల ఈ లైబ్రరీని పబ్లిక్ రిసోర్స్ పర్యవేక్షిస్తుంది మరియు నిర్వహిస్తుంది. ఈ లైబ్రరీ యొక్క ఉద్దేశ్యం ఏమిటంటే, విద్యను అభ్యసించడంలో విద్యార్థులకు మరియు జీవితకాల అభ్యాసకులకు సహాయం చేయడం, తద్వారా వారు వారి హోదా మరియు అవకాశాలను మెరుగుపరుస్తారు మరియు తమకు మరియు ఇతరులకు న్యాయం, సామాజిక, ఆర్థిక మరియు రాజకీయ భద్రత కల్పించవచ్చు.

ఈ అంశం వాణిజ్యేతర ప్రయోజనాల కోసం పోస్ట్ చేయబడింది మరియు పరిశోధనతో సహా ప్రైవేట్ ఉపయోగం కోసం విద్యా మరియు పరిశోధనా సామగ్రిని న్యాయంగా వ్యవహరించడానికి వీలు కల్పిస్తుంది, పనిని విమర్శించడం మరియు సమీక్షించడం లేదా ఇతర రచనలు మరియు బోధన సమయంలో ఉపాధ్యాయులు మరియు విద్యార్థుల పునరుత్పత్తి. ఈ పదార్థాలు చాలా భారతదేశంలోని గ్రంథాలయాలలో అందుబాటులో లేవు లేదా అందుబాటులో లేవు, ముఖ్యంగా కొన్ని పేద రాష్ట్రాలలో మరియు ఈ సేకరణ జ్ఞానం పొందడంలో ఉన్న పెద్ద అంతరాన్ని పూరించడానికి ప్రయత్నిస్తుంది.

మేము సేకరించే ఇతర సేకరణల కోసం మరియు మరింత సమాచారం కోసం, దయచేసి సందర్శించండిభారత్ ఏక్ ఖోజ్ పేజీ. జై జ్ఞాన్!

ఐఆర్సి: ఎస్పీ: 49-2014

(మొదటి పునర్విమర్శ)

ద్వారా ప్రచురించబడింది:

ఇండియన్ రోడ్స్ కాంగ్రెస్

కామ కోటి మార్గ్,

సెక్టార్ -6, ఆర్.కె. పురం,

న్యూ Delhi ిల్లీ -110 022

ఆగస్టు, 2014

ధర: ₹ 400 / -

(ప్లస్ ప్యాకింగ్ & తపాలా)

హైవే స్పెసిఫికేషన్స్ మరియు స్టాండర్డ్స్ కమిటీ యొక్క వ్యక్తి

(7 నాటికివ జనవరి, 2014)

| 1. | Kandasamy, C. (Convenor) |

Director General (RD) & Spl. Secy. to Govt. of India, Ministry of Road Transport & Highways, New Delhi |

| 2. | Patankar, V.L. (Co-Convenor) |

Addl. Director General, Ministry of Road Transport & Highways, New Delhi |

| 3. | Kumar, Manoj (Member-Secretary) |

The Chief Engineer (R) S,R&T, Ministry of Road Transport & Highways, New Delhi |

| Members | ||

| 4. | Basu, S.B. | Chief Engineer (Retd.) MORTH, New Delhi |

| 5. | Bongirwar, P.L. | Advisor, L & T, Mumbai |

| 6. | Bose, Dr. Sunil | Head, FPC Divn. CRRI (Retd.), Faridabad |

| 7. | Duhsaka, Vanlal | Chief Engineer, PWD (Highways), Aizwal (Mizoram) |

| 8. | Gangopadhyay, Dr. S. | Director, Central Road Research Institute, New Delhi |

| 9. | Gupta, D.P. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 10. | Jain, R.K. | Chief Engineer (Retd.), Haryana PWD, Sonipat |

| 11. | Jain, N.S. | Chief Engineer (Retd.), MORTH, New Delhi |

| 12. | Jain, Dr. S.S. | Professor & Coordinator, Centre of Transportation Engg., Deptt. of Civil Engg.,IIT Roorkee, Roorkee |

| 13. | Kadiyali, Dr. L.R. | Chief Executive, L.R. Kadiyali & Associates, New Delhi |

| 14. | Kumar, Ashok | Chief Engineer, (Retd), MORTH, New Delhi |

| 15. | Kurian, Jose | Chief Engineer, DTTDC Ltd., New Delhi |

| 16. | Kumar, Mahesh | Engineer-in-Chief, Haryana PWD, Chandigarh |

| 17. | Kumar, Satander | Ex-Scientist, CRRI, New Delhi |

| 18. | Lal, Chaman | Engineer-in-Chief, Haryana State Agricultural Marketing Board, Panchkula (Haryana) |

| 19. | Manchanda, R.K. | Consultant, Intercontinental Consultants and Technocrats Pvt. Ltd., New Delhi. |

| 20. | Marwah, S.K. | Addl. Director General, (Retd.), MORTH, New Delhi |

| 21. | Pandey, R.K. | Chief Engineer (Planning), MORTH, New Delhi |

| 22. | Pateriya, Dr. I.K. | Director (Tech.), National Rural Road Development Agency, (Min. of Rural Development), New Delhi |

| 23. | Pradhan, B.C. | Chief Engineer, National Highways, Bhubaneshwar |

| 24. | Prasad, D.N. | Chief Engineer, (NH), RCD, Patnai |

| 25. | Rao, P.J. | Consulting Engineer, H.No. 399, Sector-19, Faridabad |

| 26. | Raju, Dr. G.V.S | Engineer-in-Chief (R&B) Rural Road, Director Research and Consultancy, Hyderabad, Andhra Pradesh |

| 27. | Representative of BRO | (Shri B.B. Lal), ADGBR, HQ DGBR, New Delhi |

| 28. | Sarkar, Dr. P.K. | Professor, Deptt. of Transport Planning, School of Planning & Architecture, New Delhi |

| 29. | Sharma, Arun Kumar | CEO (Highways), GMR Highways Limited, Bangalore |

| 30. | Sharma, M.P. | Member (Technical), National Highways Authority of India, New Delhi |

| 31. | Sharma, S.C. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 32. | Sinha, A.V. | DG(RD) & SS (Retd.), MORTH, New Delhi |

| 33. | Singh, B.N. | Member (Projects), National Highways Authority of India, New Delhi |

| 34. | Singh, Nirmal Jit | DG (RD) & SS (Retd.), MORTH, New Delhi |

| 35. | Vasava, S.B. | Chief Engineer & Addl. Secretary (Panchayat) Roads & Building Dept., Gandhinagar |

| 36. | Yadav, Dr. V.K. | Addl. Director General (Retd.), DGBR, New Delhi |

| Corresponding Members | ||

| 1. | Bhattacharya, C.C. | DG(RD) & AS (Retd.) MORTH, New Delhi |

| 2. | Das, Dr. Animesh | Associate Professor, IIT, Kanpur |

| 3. | Justo, Dr. C.E.G. | Emeritus Fellow, 334, 14th Main, 25th Cross, Banashankari 2nd Stage, Bangalore |

| 4. | Momin, S.S. | Former Secretary, PWD Maharashtra, Mumbai |

| 5. | Pandey, Prof. B.B. | Advisor, IIT Kharagpur, Kharagpur |

| Ex-Officio Members | ||

| 1. | President, IRC and Director General (Road Development) & Special New Delhi Secretary | (Kandasamy, C.), Ministry of Road Transport & Highways, |

| 2. | Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress, New Delhiii |

కఠినమైన పేమెంట్ కోసం సబ్-బేస్ గా డ్రై లీన్ కాంక్రీట్ ఉపయోగం కోసం మార్గదర్శకాలు

IRC: SP: 49 “డ్రై లీన్ కాంక్రీట్ను కఠినమైన పేవ్మెంట్కు ఉప-స్థావరంగా ఉపయోగించటానికి మార్గదర్శకాలు” 1998 లో ప్రచురించబడింది. ది రిజిడ్ పేవ్మెంట్ (హెచ్ -3) కమిటీ సవరించాలని నిర్ణయించిందిఐఆర్సి: ఎస్పీ: 49 ఇతర దేశాలలో తాజా ధోరణి ప్రకారం తక్కువ 7 రోజుల సంపీడన శక్తితో ఉదా. ఆస్ట్రేలియా & ఇతర దేశాలు. సవరించిన ముసాయిదాలో ఖనిజ మిశ్రమాలను చేర్చడం అంటే ఫ్లైయాష్ & జిబిఎఫ్ఎస్. ఈ పని కోసం, డాక్టర్ ఎస్.సి. మైతి యొక్క కన్వీనర్ షిప్ కింద ఒక ఉప సమూహం డాక్టర్ ఎల్.ఆర్. కడియాలి, శ్రీ పి.ఎల్. బొంగిర్వార్, శ్రీ ఎం.సి. 16 వ తేదీన జరిగిన హెచ్ -3 కమిటీ సమావేశంలో సభ్యులుగా వెంకటేశ, శ్రీ అశుతోష్ గౌతమ్, శ్రీ జె.బి.సెన్గుప్తా ఉన్నారు.వ ఏప్రిల్, 2012.

కాంక్రీటు యొక్క కావలసిన 7 రోజుల సంపీడన బలం కోసం OPC, PPC మరియు PSC ఉపయోగించి DLC పై CRRI వద్ద నిర్వహించిన పరీక్షల ఆధారంగా ముసాయిదా తయారు చేయబడింది. రిజిడ్ పేవ్మెంట్ కమిటీ (హెచ్ -3) ఉపసమితి వరుస సమావేశాలలో తయారుచేసిన ముసాయిదాపై చర్చించింది. 7 న జరిగిన సమావేశంలో తుది ముసాయిదాను రిజిడ్ పేవ్మెంట్ కమిటీ (హెచ్ -3) ఆమోదించిందివ డిసెంబర్, 2013 హెచ్ఎస్ఎస్ కమిటీ ముందు ఉంచడానికి. 7 న జరిగిన సమావేశంలో హైవేస్ స్పెసిఫికేషన్స్ అండ్ స్టాండర్డ్స్ కమిటీ (హెచ్ఎస్ఎస్) ఈ పత్రాన్ని ఆమోదించిందివ జనవరి, 2014. ఎగ్జిక్యూటివ్ కమిటీ తన సమావేశంలో 9 న జరిగిందివ ఆమోదం కోసం ఐఆర్సి కౌన్సిల్ ముందు ఉంచడానికి ఈ పత్రాన్ని జనవరి, 2014 ఆమోదించింది. ఐఆర్సి కౌన్సిల్ 19 న గువహతి (అస్సాం) లో జరిగిన సమావేశంలోవ యొక్క ముసాయిదా సవరణను జనవరి, 2014 ఆమోదించిందిఐఆర్సి: ఎస్పీ: 49 ప్రచురణ కోసం “డ్రై లీన్ కాంక్రీట్ను కఠినమైన పేవ్మెంట్ కోసం ఉప-స్థావరంగా ఉపయోగించడం కోసం మార్గదర్శకాలు”.

కఠినమైన పేవ్మెంట్ కమిటీ (హెచ్ -3) యొక్క కూర్పు క్రింద ఇవ్వబడింది:

| Jain.R.K. | ..... | Convenor |

| Kumar, Satander | ..... | Co-Convenor |

| Kumar, Raman | ..... | Member-Secretary |

| Members | ||

| Bongirwar, P.L. | Pandey, Dr. B.B. | |

| Ganju, Col. V.K. | Prasad, Bageshwar | |

| Gautam, Ashutosh | Sachdeva, Dr. S.N. | |

| Gupta, K.K. | Seehra, Dr. S.S. | |

| Jain, A.K. | Sengupta, J.B. | |

| Jain, L.K. | Sharma, R.N. | |

| Joseph, Isaac V. | Singla, B. S. | |

| Kadiyali, Dr. L.R. | Sitaramanjaneyulu, K. | |

| Krishna, Prabhat | Tipnis, Col. Manoj | |

| Kumar, Ashok | Venkatesh, M.C. | |

| Kurian, Jose | Rep. of CMA | |

| Maiti, Dr. S.C. | Rep. E-in-C Branch1 | |

| Corresponding Members | ||

| De, D.C. | Nakra, Brig. Vinod | |

| Justo, Dr. C.E.G. | Reddi , S.A. | |

| Madan, Rajesh | Thombre, Vishal | |

| Ex-Officio Members | ||

| President, IRC and Director General (Road Development) & Special Secretary | (Kandasamy, C.), Ministry of Road Transport and Highways | |

| Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress | |

మరింత నిర్మాణ కార్యకలాపాలను సులభతరం చేయడానికి మరియు కాంక్రీట్ స్లాబ్కు తగిన సహాయాన్ని అందించడానికి DLC సబ్-బేస్ పేవ్మెంట్ అంచులకు మించి 500 మిమీ వరకు విస్తరించాలి. అదనపు వెడల్పు విస్తరించిన DLC లో పావర్ ట్రాక్ల కదలికను సులభతరం చేస్తుంది. సెమీ మెకనైజ్డ్ లేదా మాన్యువల్ నిర్మాణం విషయంలో ఆఫ్-సెట్ 200 మిమీ ఉంటుంది.

వాస్తవ మందం డిజైన్ పరిశీలనల ద్వారా నిర్వహించబడుతున్నప్పటికీ, రాష్ట్ర రహదారులు మరియు జాతీయ రహదారుల యొక్క అన్ని ప్రధాన ప్రాజెక్టులకు కనీసం 150 మిమీ మందం సిఫార్సు చేయబడింది. పై రోడ్లు కాకుండా ఇతర రహదారుల విషయంలో DLC ను ఉప స్థావరంగా స్వీకరించినప్పుడు దాని మందం 100 మిమీ సిఫార్సు చేయబడింది. మరిన్ని వివరాల కోసం,ఐఆర్సి: 62 ‘తక్కువ వాల్యూమ్ రోడ్ల రూపకల్పన మరియు నిర్మాణానికి మార్గదర్శకాలు’, ఇక్కడ సూచించబడవచ్చు, ఇక్కడ సిమెంట్ చికిత్స స్థావరాలతో కూడిన ఇతర రకాల ఉప స్థావరాలను నిర్మించే వివిధ కలయికలలో కూడా అందించబడ్డాయి.

ఇంజనీర్ ఆమోదంతో కింది రకాల సిమెంటులలో దేనినైనా ఉపయోగించవచ్చు.

| i) | సాధారణ పోర్ట్ ల్యాండ్ సిమెంట్ (OPC) | IS: 8112, IS: 12269 |

| ii) | పోర్ట్ ల్యాండ్ పోజోలానా సిమెంట్ ((పిపిసి) | IS: 1489 (పార్ట్ 1) |

| iii) | పోర్ట్ ల్యాండ్ స్లాగ్ సిమెంట్ (పిఎస్సి) | IS: 455 |

సబ్గ్రేడ్ మట్టిలో 0.5 శాతం కంటే ఎక్కువ సాంద్రతలో కరిగే సల్ఫేట్లు ఉంటే, ఉపయోగించిన సిమెంట్ పోర్ట్ల్యాండ్ సిమెంటుకు అనుగుణంగా ఉండే సల్ఫేట్ను కలిగి ఉంటుందిIS: 12330 లేదా 50 శాతం వరకు స్లాగ్ కంటెంట్తో పోర్ట్ల్యాండ్ స్లాగ్ సిమెంట్.

పొడి లీన్ కాంక్రీటు కోసం కంకరలు సహజంగా ఉంటాయిIS: 383. కంకరలు క్షార-రియాక్టివ్గా ఉండకూడదు. హానికరమైన పదార్థాల కంటెంట్ ప్రకారం పరిమితులను మించకూడదుIS: 383. ఒకవేళ కంకరలు ధూళి నుండి విముక్తి పొందకపోతే, అదే కొట్టుకుపోయి, బ్యాచింగ్కు కనీసం 72 గంటల ముందు నీరు బయటకు పోవచ్చు.

ముతక కంకరలో శుభ్రమైన, కఠినమైన, బలమైన, దట్టమైన మరియు పోరస్ లేని ముక్కలు పిండిచేసిన రాయి లేదా కంకర ముక్కలు ఉంటాయి మరియు విచ్ఛిన్నమైన రాయి, మృదువైన, పొరలుగా, పొడుగుచేసిన,2

చాలా కోణీయ లేదా చీలిక ముక్కలు. ముతక కంకర యొక్క గరిష్ట పరిమాణం 26.5 మిమీ ఉండాలి. కంకర యొక్క నీటి శోషణ 3 శాతం మించకూడదు.

జరిమానా మొత్తం శుభ్రమైన, సహజమైన ఇసుక లేదా పిండిచేసిన రాతి ఇసుక లేదా రెండింటి కలయికను కలిగి ఉండాలి మరియు దీనికి అనుగుణంగా ఉండాలిIS: 383.

జరిమానా మొత్తం మృదు కణాలు, బంకమట్టి, సముద్రపు షెల్, లోవామ్, సిమెంటెడ్ కణాలు, మైకా, సేంద్రీయ మరియు ఇతర విదేశీ పదార్థాల నుండి విముక్తి పొందాలిIS: 383. 3 శాతానికి మించి నీటి శోషణ ఉన్న కంకరలను ఉపయోగించకూడదు.

జరిమానా మొత్తం యొక్క గ్రేడింగ్ ఇవ్వబడిన విధంగా గ్రేడింగ్ జోన్ I, II, III లేదా IV కి అనుగుణంగా ఉండాలిఐఆర్సి: 15 లేదాIS: 383. మిశ్రమ మొత్తం యొక్క గ్రేడింగ్ అనుగుణంగా ఉండాలిటేబుల్ 1.

పట్టిక 1 కంకరల గ్రేడింగ్

| జల్లెడ హోదా | శాతం ఉత్తీర్ణత (బరువు ద్వారా) |

|---|---|

| 26.50 మి.మీ. | 100 |

| 19.00 మి.మీ. | 75-95 |

| 9.50 మి.మీ. | 50-70 |

| 4.75 మి.మీ. | 30-55 |

| 2.36 మి.మీ. | 17-42 |

| 600 మైక్రాన్ | 8-22 |

| 300 మైక్రాన్ | 7-17 |

| 150 మైక్రాన్ | 2-12 |

| 75 మైక్రాన్ | 0-10 |

కాంక్రీటును కలపడానికి మరియు క్యూరింగ్ చేయడానికి ఉపయోగించే నీరు శుభ్రంగా మరియు హానికరమైన మొత్తంలో నూనె, ఉప్పు, ఆమ్లం, క్షార, చక్కెర, కూరగాయల పదార్థం లేదా కాంక్రీటుకు హానికరమైన ఇతర పదార్థాల నుండి ఉచితం. నీరు అవసరాలను తీర్చాలిIS: 456. త్రాగునీరు సాధారణంగా మిక్సింగ్ మరియు క్యూరింగ్ కోసం సంతృప్తికరంగా పరిగణించబడుతుంది. 9 వరకు కలపడానికి మరియు నయం చేయడానికి నీటి యొక్క pH విలువ అనుమతించబడుతుంది.

ఫ్లైయాష్, 15-30 శాతం లేదా గ్రౌండ్ గ్రాన్యులేటెడ్ బ్లాస్ట్ ఫర్నేస్ స్లాగ్ (జిబిఎఫ్ఎస్), సిమెంటిషియస్ పదార్థాల బరువుతో 25-50 శాతం సాధారణ పోర్ట్ల్యాండ్ సిమెంటు స్థానంలో కాంక్రీటులో ఉపయోగించవచ్చు మరియు అలాంటి సందర్భంలో, సాధారణ పోర్ట్ల్యాండ్ సిమెంట్ కంటెంట్ ఉండకూడదు 100 కిలోల / మీ కంటే తక్కువ ఉండాలి3 కాంక్రీటు. ఫ్లైయాష్ అనుగుణంగా ఉండాలిIS: 3812 (పార్ట్ 1), మరియు గ్రాన్యులేటెడ్ బ్లాస్ట్ ఫర్నేస్ స్లాగ్ అనుగుణంగా ఉండాలిIS: 12089. బ్యాచింగ్ మరియు మిక్సింగ్ ప్లాంట్ వంటి ఆటోమేటెడ్ ప్రాసెస్ కంట్రోల్తో ఒక నిర్దిష్ట యాంత్రిక సదుపాయం ద్వారా యూనిఫాం బ్లెండింగ్ కోసం సైట్ వద్ద పరికరాల లభ్యతను నిర్ధారించిన తర్వాత మాత్రమే ఫ్లైయాష్ లేదా జిబిఎఫ్ఎస్ యొక్క సైట్ మిక్సింగ్ అనుమతించబడుతుంది.

పనిలో ఉపయోగం కోసం వారి సంతృప్తికరమైన నాణ్యత మరియు ఫిట్నెస్ను నిర్ధారించడానికి విదేశీ పదార్థాల వల్ల వాటి క్షీణత లేదా కలుషితాన్ని నివారించడానికి అన్ని పదార్థాలు సరైన ప్రదేశాలలో నిల్వ చేయబడతాయి.3

5 కాంక్రీట్ క్యూబ్స్ యొక్క ప్రతి వరుస సమూహం యొక్క సగటు సంపీడన బలం 7 రోజులలో 7 MPa కన్నా తక్కువ ఉండకూడదు. అదనంగా, ఏదైనా వ్యక్తిగత కాంక్రీట్ క్యూబ్ యొక్క సంపీడన బలం 7 రోజులలో 5.5 MPa కన్నా తక్కువ ఉండకూడదు. ఈ అవసరాలకు అనుగుణంగా ఉండే డిజైన్ మిక్స్ పని ప్రారంభించే ముందు పని చేస్తుంది.

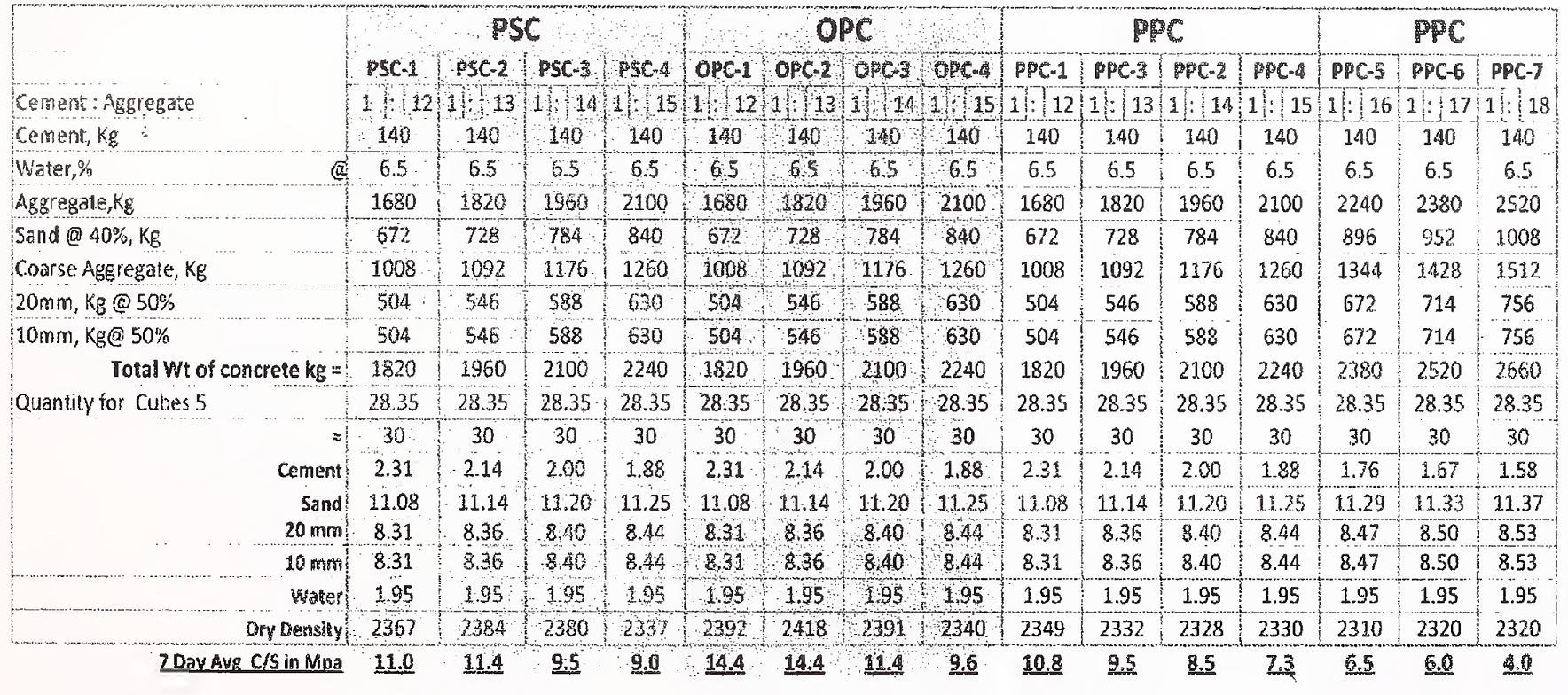

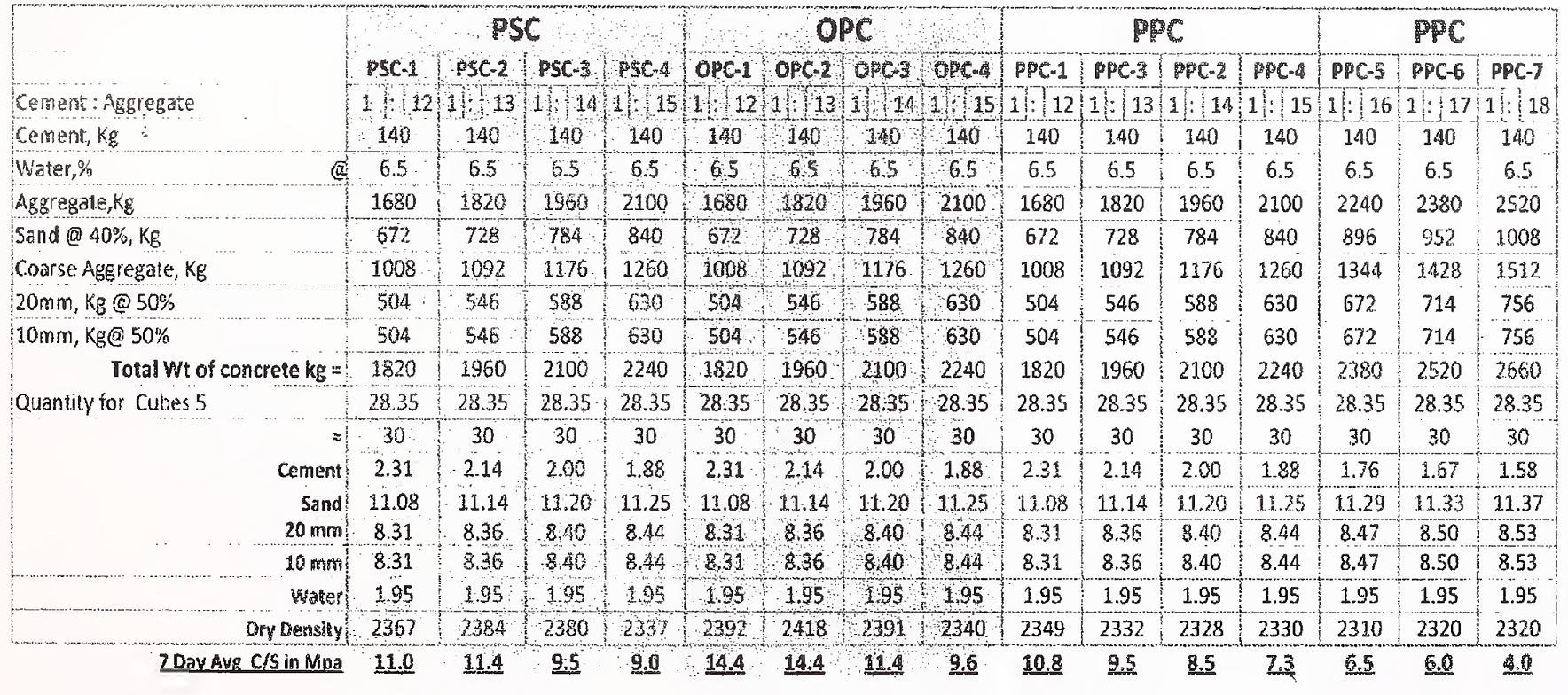

కాంక్రీట్ మిక్స్ గరిష్టంగా మొత్తం సిమెంట్ నిష్పత్తి 14: 1 తో OPC ఉపయోగించబడుతుంది మరియు 12: 1 పిపిసి లేదా పిఎస్సి ఉపయోగించబడుతుంది. కనీస సిమెంటిషియస్ పదార్థాల కంటెంట్ 140 కిలోల / కాంక్రీటు కంటే తక్కువ ఉండకూడదు. పేర్కొన్న బలం యొక్క కాంక్రీటును ఉత్పత్తి చేయడానికి ఈ కనీస సిమెంటిషియస్ పదార్థాల కంటెంట్ సరిపోకపోతే, అది అవసరమైన విధంగా పెంచబడుతుంది. నిబంధన 3.4 లో ఇచ్చినట్లుగా, ఫ్లైయాష్ లేదా జిబిఎఫ్ఎస్ కంటెంట్ వరుసగా సిమెంటిషియస్ పదార్థాల బరువు ద్వారా 15-30 శాతం లేదా 25-50 శాతం ఉండాలి. కాంక్రీట్ మిక్స్ నిష్పత్తి సెంట్రల్ రోడ్ రీసెర్చ్ ఇన్స్టిట్యూట్ (సిఆర్ఆర్ఐ) పరీక్ష ఫలితాలపై ఆధారపడి ఉంటుంది(అనుబంధం-బి).

రోలింగ్ కింద పూర్తి సంపీడనాన్ని నిర్ధారించడానికి వాంఛనీయ నీటి కంటెంట్ నిర్ణయించబడుతుంది. ఎక్కువ నీరు కాంక్రీటు చక్రాల ముందు వేడెక్కడానికి మరియు రోలర్ యొక్క చక్రాలపై తీయడానికి కారణమవుతుంది. చాలా తక్కువ నీరు సరిపోని సంపీడనం మరియు వేరుచేయడానికి దారితీస్తుంది, తక్కువ స్థల బలం మరియు బహిరంగ ఆకృతి గల ఉపరితలం. పొడి లీన్ కాంక్రీటు యొక్క ట్రయల్ మిశ్రమాలను మొత్తం పదార్థంలో 5.0, 5.5,6.0, 6.5 మరియు 7.0 శాతం నీటితో తయారు చేయాలి. విభిన్న తేమ పదార్థాలతో ఘనాలను తయారు చేయడం ద్వారా ఆప్టిమం తేమ మరియు సాంద్రత ఏర్పడతాయి మరియు తేమ-సాంద్రత వక్రత గీస్తారు. నమూనాలను కుదించడానికి ప్రత్యేక వైబ్రేటరీ సుత్తి ఉపయోగించబడుతుంది. ప్రధాన క్యారేజ్వేలో ఉప-బేస్ వేసేటప్పుడు; రవాణా సమయంలో బాష్పీభవన నష్టాన్ని భర్తీ చేయడానికి DLC 1 శాతం అధిక తేమను కలిగి ఉండవచ్చు.

సబ్గ్రేడ్లోకి ప్రవేశించే నీటిని త్వరగా పారవేయడానికి, రహదారి వెడల్పు అంతటా ఉప-బేస్ క్రింద డ్రైనేజ్ లేయర్ (జిఎస్బి) అందించబడుతుంది. పారుదల పొరపై మరిన్ని వివరాల కోసం,ఐఆర్సి: 58 సంప్రదించవచ్చు.

సబ్గ్రేడ్ డ్రాయింగ్లలోని గ్రేడ్లు మరియు క్రాస్-సెక్షన్లకు అనుగుణంగా ఉండాలి మరియు సాధారణంగా పేర్కొన్న విధంగా సవరించబడిన ప్రొక్టర్ సాంద్రత 97 శాతం కంటే తక్కువ కాకుండా ఒకే విధంగా కుదించబడుతుంది. దీనికి సూచన చేయవచ్చుIS: 2720 (పార్ట్ 8) దీని కొరకు. లీన్ కాంక్రీట్ ఉప-బేస్ దాని తుది తయారీ తర్వాత వర్షం ద్వారా మెత్తబడిన సబ్గ్రేడ్లో వేయకూడదు. ఉపరితల కందకాలు మరియు మృదువైన మచ్చలు ఏదైనా ఉంటే, బలహీనమైన ప్రదేశాన్ని నివారించడానికి సరిగ్గా తిరిగి నింపాలి మరియు కుదించాలి. సాధ్యమైనంతవరకు, సిద్ధం చేసిన సబ్గ్రేడ్లో నిర్మాణ ట్రాఫిక్ నివారించబడుతుంది. ఉప-స్థావరాన్ని ఉంచడానికి ఒక రోజు ముందు, సబ్గ్రేడ్ ఉపరితలం చక్కటి నీటి స్ప్రే ఇవ్వబడుతుంది మరియు వదులుగా ఉన్న ఉపరితలాన్ని స్థిరీకరించడానికి 2-3 గంటలు గడిచిన తరువాత మృదువైన చక్రాల రోలర్ యొక్క ఒకటి లేదా రెండు పాస్లతో చుట్టాలి. అవసరమైతే, ఉప-స్థావరాన్ని ఉంచే ముందు మరో చక్కటి నీటి పిచికారీ చేయవచ్చు.4

పారా 4.2 లో పేర్కొన్న మొత్తం-సిమెంట్ నిష్పత్తి యొక్క సిమెంట్ కంటెంట్ అవసరాన్ని ఉపయోగించి పొడి లీన్ కాంక్రీటు యొక్క ట్రయల్ మిశ్రమాలను 5.0, 5.5, 6.0, 6.5 మరియు 7.0 శాతం తేమతో తయారు చేయాలి. వివిధ తేమ పదార్థాలతో ఘనాలను తయారు చేయడం ద్వారా ఆప్టిమం తేమ మరియు సాంద్రత ఏర్పడతాయి. మిక్స్ యొక్క సంపీడనం మూడు పొరలలో ఒక చదరపు లేదా దీర్ఘచతురస్రాకార పాదంతో అమర్చిన కంపన సుత్తితో చేయాలి. వాంఛనీయ తేమను స్థాపించిన తరువాత, 3 మరియు 7 రోజులలో సంపీడన బలాన్ని నిర్ణయించడానికి ఆరు ఘనాల సమితి ఆ తేమ వద్ద వేయబడుతుంది. సిమెంట్ కంటెంట్ పెంచడం ద్వారా లేదా అధిక గ్రేడ్ సిమెంటును ఉపయోగించడం ద్వారా బలం సంతృప్తికరంగా లేకపోతే ట్రయల్ మిక్స్లు పునరావృతమవుతాయి. మిక్స్ డిజైన్ ఆమోదించబడిన తరువాత, పారా 7.9 ప్రకారం ట్రయల్ విభాగం నిర్మించబడుతుంది.

ట్రయల్ పొడవు నిర్మాణ సమయంలో, పైన పేర్కొన్న వాంఛనీయ తేమ సంతృప్తికరంగా లేకపోతే, సంతృప్తికరమైన మిశ్రమాన్ని సాధించడానికి తేమలో తగిన మార్పులు చేయవచ్చు. మారిన తేమతో తయారుచేసిన క్యూబ్ నమూనాలు బలం అవసరాన్ని తీర్చాలి. మిశ్రమం ఉత్పత్తి చేయడానికి ముందు, మొత్తం యొక్క సహజ తేమను రోజువారీ ప్రాతిపదికన నిర్ణయించాలి, తద్వారా తేమ సర్దుబాటు అవుతుంది. చివరకు రూపొందించిన మిశ్రమం రోలర్లకు అంటుకోకూడదు లేదా చాలా పొడిగా మారకూడదు, దీని ఫలితంగా ఉపరితలం రావెల్ అవుతుంది.

లీన్ కాంక్రీట్ సబ్-బేస్ నిర్మాణం యొక్క పేస్ మరియు ప్రోగ్రామ్ దానిపై సిమెంట్ కాంక్రీట్ పేవ్మెంట్ నిర్మాణ కార్యక్రమానికి తగినట్లుగా సరిపోతుంది. సబ్-బేస్ నిర్మాణం తరువాత 7 రోజుల ముందు కాకుండా పేవింగ్ క్వాలిటీ కాంక్రీట్ (పిక్యూసి) పేవ్మెంట్తో కప్పబడి ఉంటుంది.

బ్యాచింగ్ ప్లాంట్ బరువు ద్వారా ప్రతి రకమైన పదార్థాలను విడిగా నిష్పత్తిలో కలిగి ఉంటుంది. బ్యాచింగ్ మరియు మిక్సింగ్ ప్లాంట్ యొక్క సామర్థ్యం వేయడానికి ఏర్పాట్ల కోసం ప్రతిపాదిత సామర్థ్యం కంటే కనీసం 25 శాతం ఎక్కువగా ఉండాలి. ఖచ్చితమైన నిష్పత్తి మరియు మిక్సింగ్ను నిర్ధారించడానికి అవసరమైన ఆటోమేటిక్ నియంత్రణలను కలిగి ఉన్న బలవంతపు చర్య సెంట్రల్ బ్యాచింగ్ మరియు మిక్సింగ్ ప్లాంట్లో బ్యాచింగ్ మరియు మిక్సింగ్ జరుగుతుంది. సాధారణంగా ప్రతి నెలా, బ్యాచింగ్ మరియు మిక్సింగ్ ప్లాంట్ యొక్క క్రమాంకనం క్రమమైన వ్యవధిలో నిర్వహించబడుతుంది. ట్రయల్ పొడవు నిర్మాణ సమయంలో వారి సంతృప్తికరమైన పనితీరును ప్రదర్శించడానికి ఇతర రకాల మిక్సర్లు అనుమతించబడతాయి.

మొక్కల మిశ్రమ లీన్ కాంక్రీటు మిక్సర్ నుండి వెంటనే విడుదల చేయబడుతుంది, రవాణా సమయంలో టార్పాలిన్తో కప్పడం ద్వారా వాతావరణం నుండి నేరుగా వేయబడాలి మరియు వాతావరణం నుండి రక్షించబడుతుంది. టిప్పింగ్ ట్రక్కుల ద్వారా కాంక్రీటు రవాణా చేయబడుతుంది, ఒకే విధమైన వేగంతో మరియు నిరంతరాయంగా పనిచేయడానికి వేయడం పరికరాలను పోషించడానికి పదార్థం యొక్క నిరంతర సరఫరాను నిర్ధారించడానికి ఇది సరిపోతుంది. పారా 7.6.2 లో పేర్కొన్న విధంగా మిక్సింగ్ నుండి సుగమం వరకు ప్రయాణ సమయం కట్టుబడి ఉండే విధంగా బ్యాచింగ్ ప్లాంట్ యొక్క సుగమం ఉంటుంది.5

లీన్ కాంక్రీటును హైడ్రోస్టాటిక్ పావర్ ద్వారా వేయాలి. పరికరాలు వేరు చేయకుండా ఒక పొరలో పదార్థాన్ని సమానంగా ఉంచగల సామర్థ్యాన్ని కలిగి ఉంటాయి, తద్వారా, సంపీడనం తరువాత సాధించిన మొత్తం మందం పేర్కొన్న విధంగా ఉంటుంది. ఉప-స్థావరానికి మంచి ప్రారంభ సంపీడనాన్ని ఇవ్వడానికి సుగమం చేసే యంత్రంలో అధిక వ్యాప్తి రాంపింగ్ బార్లు ఉండాలి. మరిన్ని వివరాల కోసం,ఐఆర్సి: ఎస్పీ: 86 ‘పావర్ ఫినిషర్స్ ఎంపిక, ఆపరేషన్ మరియు నిర్వహణ కోసం మార్గదర్శకాలు’ సూచించబడతాయి.

రెండు లేన్ల రహదారి ఉప-స్థావరం వేయడం పూర్తి వెడల్పుతో జరుగుతుంది. రెండు లేన్ల కంటే ఎక్కువ పేవ్మెంట్ కోసం, ఎచెలాన్లో రెండు పేవర్ల ద్వారా తగిన దూరం (15-20 మీ) ద్వారా వేరుచేయబడుతుంది. అతివ్యాప్తి చెందుతున్న కాంక్రీట్ స్లాబ్లలో అతివ్యాప్తి చెందుతున్న కీళ్ళలోని సంబంధిత కీళ్ల నుండి వరుసగా 500-1000 మిమీ మరియు 200-400 మిమీల ద్వారా విలోమ మరియు రేఖాంశ నిర్మాణ కీళ్ళు అస్థిరంగా ఉండాలి.

పదార్థం వేయబడిన మరియు సమం చేసిన వెంటనే సంపీడనం జరుగుతుంది. సంపూర్ణ సంపీడనాన్ని నిర్ధారించడానికి, రోలర్ కింద కనిపించే కదలికలు లేనంత వరకు పూర్తి వెడల్పులో రోలింగ్ కొనసాగించబడుతుంది మరియు ఉపరితలం మూసివేయబడుతుంది. పొందిన పొడి సాంద్రత (200 మిమీ డియా యొక్క మూడు సాంద్రత రంధ్రాల నుండి పొందిన సాంద్రత యొక్క సగటు నుండి.) ట్రయల్ పొడవు నిర్మాణ సమయంలో సాధించిన దానిలో 97 శాతం కంటే తక్కువ ఉండకూడదు. పారా 7.9 ప్రకారం ట్రయల్ నిర్మాణ సమయంలో సాధించిన దానిలో 95 శాతం కంటే తక్కువ అంచు నుండి 0.5 మీ. కాంబర్ / ఒక వైపు వాలు యొక్క దిగువ అంచున రోలింగ్ ప్రారంభమవుతుంది మరియు మధ్య / బయటి అంచు వైపు కొనసాగాలి.

లీన్ కాంక్రీటు యొక్క వ్యాప్తి, కాంపాక్ట్ మరియు పూర్తి చేయడం సాధ్యమైనంత వేగంగా నిర్వహించబడుతుంది మరియు పొర యొక్క ఏదైనా విలోమ విభాగంలో కాంక్రీటు యొక్క మొదటి బ్యాచ్ కలపడం మరియు సంపీడనం మధ్య సమయం ఉండేలా ఆపరేషన్ అమర్చబడుతుంది. కాంక్రీట్ ఉష్ణోగ్రత 25 మరియు 30 ° C మరియు 120 నిమిషాల మధ్య ఉన్నప్పుడు, 25 than C కంటే తక్కువ ఉంటే, దాని తుది ముగింపు 90 నిమిషాలకు మించకూడదు. ట్రయల్ నిడివి ఫలితాల వెలుగులో ఈ వ్యవధి సమీక్షించబడవచ్చు, అయితే, ఇది 2 గంటలకు మించకూడదు. కాంక్రీటు యొక్క ఉష్ణోగ్రత 30. C దాటినప్పుడు పని కొనసాగదు. అవసరమైతే, ఉష్ణోగ్రతను తగ్గించడానికి చల్లటి నీరు లేదా మంచు కలపడం ఆశ్రయించవచ్చు. పరిసర ఉష్ణోగ్రత 35 above C కంటే ఎక్కువగా ఉన్నప్పుడు కాంక్రీటింగ్ ఆపడం అవసరం. సంపీడనం పూర్తయిన తర్వాత, రోలర్ క్యూరింగ్ వ్యవధికి కాంపాక్ట్ ఉపరితలంపై నిలబడదు, మరుసటి రోజు పనిని ముగించిన ప్రదేశానికి సమీపంలో మరుసటి రోజు పనిని ప్రారంభించినప్పుడు తప్ప.

పొడి లీన్ కాంక్రీటును చుట్టడానికి డబుల్ డ్రమ్ మృదువైన-చక్రాల వైబ్రేటరీ రోలర్లు కనీసం 80 నుండి 100 కెఎన్ స్టాటిక్ బరువు కలిగి ఉంటాయి. ఒకవేళ, ఏదైనా ఇతర రోలర్ ప్రతిపాదించబడితే, దాని పనితీరును స్థాపించిన తర్వాత అదే ఉపయోగించబడుతుంది. గరిష్ట సంపీడనాన్ని పొందటానికి అవసరమైన పాస్ల సంఖ్య లీన్ కాంక్రీటు యొక్క మందం, మిక్స్ యొక్క కాంపాక్టిబిలిటీ మరియు రోలర్ యొక్క బరువు మరియు రకం మొదలైన వాటిపై ఆధారపడి ఉంటుంది మరియు అదే విధంగా ఉద్యోగం కోసం రోలర్ల మొత్తం అవసరం నిర్ణయించబడుతుంది ట్రయల్ రన్ సమయంలో స్థల సాంద్రత మరియు చేపట్టాల్సిన పని స్థాయిని కొలవడం ద్వారా.

సంపీడనానికి అవసరమైన పాస్ల సంఖ్యతో పాటు, లీన్ కాంక్రీటును పడుకోడానికి కంపనం లేకుండా ప్రాథమిక పాస్ ఉండాలి మరియు రోలర్ గుర్తులను తొలగించడానికి మరియు ఉపరితలాన్ని సున్నితంగా చేయడానికి వైబ్రేషన్ లేకుండా తుది పాస్ ఉంటుంది.6

కీళ్ళు, అడ్డాలు, ఛానెల్లు, సైడ్ ఫారమ్లు మరియు గల్లీలు మరియు మ్యాన్హోల్స్ చుట్టూ సంపీడనం సమయంలో ప్రత్యేక శ్రద్ధ వహించాలి. ఈ పాయింట్ల వద్ద రోలర్ చేత తగినంత సంపీడనం సాధించకపోతే, ప్లేట్ వైబ్రేటర్ వాడకం అనుమతించబడుతుంది.

సంపీడనం పూర్తయిన వెంటనే మరియు అతివ్యాప్తి చెందడానికి ముందే తుది లీన్ కాంక్రీట్ ఉపరితలం బాగా మూసివేయబడుతుంది, రోలర్ కింద కదలిక లేకుండా మరియు చీలికలు, పగుళ్లు, వదులుగా ఉండే పదార్థం, కుండ రంధ్రాలు, రూట్స్ లేదా ఇతర లోపాల నుండి విముక్తి పొందాలి. తుది ఉపరితలం పూర్తయిన వెంటనే తనిఖీ చేయబడుతుంది మరియు అన్ని వదులుగా, వేరు చేయబడిన లేదా లోపభూయిష్ట ప్రాంతాలను తాజా సన్నని కాంక్రీట్ పదార్థాన్ని ఉపయోగించి సరిదిద్దాలి. తేనెగూడు ఉపరితలం మరమ్మతు చేయడానికి, పేరెంట్ కాంక్రీటు యొక్క గ్రేడ్ యొక్క తాజా కాంక్రీటు, 10 మిమీ మరియు అంతకంటే తక్కువ పరిమాణంతో, విస్తరించి, కుదించబడుతుంది. సమ్మతి కోసం చుట్టిన ఉపరితలం యొక్క స్థాయిని తనిఖీ చేయడం అవసరం. కాంక్రీటు ఇంకా ఆకుపచ్చగా ఉన్నప్పుడు, 10 మిమీ మరియు అంతకంటే తక్కువ పరిమాణంతో కాంక్రీటును వర్తింపజేసిన తరువాత, ఉపరితలం కఠినతరం చేసిన తర్వాత ఏదైనా స్థాయి లోపం సరిచేయాలి. అదేవిధంగా, ఉపరితల క్రమబద్ధతను కూడా 3 మీటర్ల సరళ అంచుతో తనిఖీ చేయాలి. లోపం 10 మిమీ మరియు అంతకంటే తక్కువ పరిమాణంతో కాంక్రీటుతో తయారు చేయాలి. ఏదైనా యంత్రాల విచ్ఛిన్నం కారణంగా రోజు పని / పనిని నిలిపివేయడం, గొలుసులో, చివరలో ఒక ఛానెల్ను ఉంచడం మరియు ఛానెల్కు మించి వాలులో కాంక్రీటు ఉంచడం ద్వారా పని నేరుగా పూర్తవుతుంది. మరుసటి రోజు ఛానెల్ తొలగించబడుతుంది మరియు పారా 7.7 ప్రకారం నిలువు ముఖాన్ని పొందడానికి చిన్న కట్టింగ్ అవసరం కావచ్చు.

డంపర్లలో కాంక్రీటును వేరుచేయడం డంపర్ను ముందుకు వెనుకకు కదిలించడం ద్వారా నియంత్రించబడుతుంది. సుగమం ఆపరేషన్ కూడా మిక్స్ వేరు చేయని విధంగా ఉంటుంది.

రోజు పని నిలువు కీళ్ల ద్వారా ఆపివేయబడుతుంది. మరుసటి రోజు పని ప్రారంభమైనప్పుడు, కుదించబడిన పదార్థం యొక్క అంచు నిలువు ముఖానికి తిరిగి కత్తిరించబడుతుంది.

లీన్ కాంక్రీట్ ఉపరితలం పూర్తయిన వెంటనే, క్యూరింగ్ ప్రారంభమవుతుంది.

ట్రయల్ పొడవు నిర్మించబడాలి (రెండు రోజుల్లో), పని ప్రారంభించిన ప్రతిపాదిత తేదీకి కనీసం 14 రోజుల ముందు. ట్రయల్ నిర్మాణం యొక్క పొడవు కనీసం 60 మీటర్ల పొడవు మరియు పేవ్మెంట్ యొక్క పూర్తి వెడల్పు కోసం ఉండాలి. ట్రయల్ పొడవు కలిగి ఉండాలి7

గట్టిపడిన కాంక్రీటు మరియు ఉప-స్థావరాలతో కూడిన కనీసం ఒక విలోమ నిర్మాణ ఉమ్మడి నిర్మాణం తరువాత వేయబడుతుంది, తద్వారా ప్రక్రియ యొక్క మంచితనాన్ని ప్రదర్శిస్తుంది. ఒక రోజు ట్రయల్ పొడవు 30 మీ కంటే ఎక్కువ కాదు.

రోలింగ్ పరికరాల ద్వారా కుదించబడిన మిక్స్ యొక్క గరిష్ట పొడి సాంద్రత మరియు నిర్దేశించిన బలాన్ని సాధించడానికి అవసరమైన కనీస సిమెంట్ కంటెంట్కు కారణమయ్యే వాంఛనీయ తేమను గుర్తించడానికి మరియు ప్రదర్శించడానికి, పారా 7.1 ప్రకారం ట్రయల్ మిశ్రమాలను తయారు చేయాలి.

ట్రయల్ పొడవు నిర్మాణం తరువాత, తాజాగా వేయబడిన పదార్థం యొక్క స్థల సాంద్రత ఇసుక పున ment స్థాపన పద్ధతి ద్వారా నిర్ణయించబడుతుంది (ప్రకారంIS: 2720 పార్ట్ -8) 200 మిమీ డియా డెన్సిటీ హోల్తో. ట్రయల్ పొడవును విభజించే వికర్ణంతో సమానంగా ఖాళీగా ఉన్న ప్రదేశాలలో మూడు సాంద్రత రంధ్రాలు తయారు చేయబడతాయి; ఈ సాంద్రతల సగటు నిర్ణయించబడుతుంది. ఈ ప్రధాన సాంద్రత రంధ్రాలు అంచు నుండి 500 మిమీ స్ట్రిప్లో తయారు చేయబడవు. సేకరించిన మూడు నమూనాల నుండి పొందిన సగటు సాంద్రత సూచన సాంద్రత మరియు 100 శాతంగా పరిగణించబడుతుంది. సాధారణ పని యొక్క క్షేత్ర సాంద్రత పారా 7.6.1 ప్రకారం ఈ సూచన సాంద్రతతో పోల్చబడుతుంది. వేరుచేయడం లేదా ఏదైనా ఇతర లోపాలను తనిఖీ చేయడానికి మరియు బలాన్ని నిర్ధారించడానికి కొన్ని కోర్లను కత్తిరించవచ్చు.

గట్టిపడిన కాంక్రీటు 3 మీ వెడల్పుపై కత్తిరించబడుతుంది మరియు ఏదైనా వేరుచేయడం కోసం దిగువ ఉపరితలాన్ని పరిశీలించడానికి తిరగబడుతుంది. కంకర యొక్క గ్రేడింగ్ మరియు మిక్స్ యొక్క ఏదైనా విభజనను తొలగించడానికి అవసరమైన మార్పులను చేసిన తరువాత ట్రయల్ పొడవు నిర్మించబడుతుంది. దిగువ ఉపరితలం తేనె-దువ్వెన కలిగి ఉండకూడదు మరియు కంకరలను అంచుల వద్ద వదులుగా ఉంచకూడదు.

ట్రయల్ పొడవు ప్రధాన రచనలకు వెలుపల ఉండాలి. ట్రయల్ పొడవు నిర్మాణానికి అనుమతి ఇచ్చిన తరువాత, పదార్థాలు, మిశ్రమ నిష్పత్తి, తేమ, మిక్సింగ్, వేయడం, సంపీడనం, మొక్క, నిర్మాణ విధానాలు మార్చబడవు.

మందం కోసం సహనం ± 10 మిమీ ఉండాలి. వేయబడిన పదార్థం యొక్క పొడి సాంద్రత ప్రతి 2000 చదరపు మీటర్లు లేదా దాని భాగాన్ని ప్రతిరోజూ వేయబడిన ఒక వికర్ణంతో సమానంగా ఉన్న ప్రదేశాలలో సాంద్రత రంధ్రాల నుండి నిర్ణయించబడుతుంది. ప్రతి 1000 చదరపు మీటర్ల చొప్పున 3 నమూనాల చొప్పున ఘనాల తయారీకి పొడి లీన్ కాంక్రీటు నమూనాలను తీసుకోవడం ద్వారా బలం నియంత్రణను ఉపయోగించాలి. క్యూబ్ నమూనాలను కుదించబడి, నయం చేసి, దానికి అనుగుణంగా పరీక్షించాలిIS: 516.

ట్రక్కులు మరియు బస్సులు వంటి భారీ వాణిజ్య వాహనాలు దాని నిర్మాణం తరువాత సన్నని కాంక్రీట్ ఉప స్థావరంలో అనుమతించబడవు. అనివార్యమైతే తేలికపాటి వాహనాలు, ఇంజనీర్ యొక్క ముందస్తు అనుమతితో దాని నిర్మాణం జరిగిన 7 రోజుల తరువాత అనుమతించబడతాయి.8

అనుబంధం-ఎ

(నిబంధన 7.8 చూడండి)

క్యూరింగ్ కాంపౌండ్ పై పరీక్ష

ప్రామాణిక మోర్టార్ స్లాబ్ యొక్క ఉపరితలం నుండి నీటి బాష్పీభవన నష్టాన్ని తగ్గించే క్యూరింగ్ సమ్మేళనాల సామర్థ్యాన్ని పరీక్ష ద్వారా నిర్ణయించవచ్చు. పరీక్షా పద్ధతి మోర్టార్ నమూనా యొక్క ఉపరితలం నుండి తేమ నుండి తప్పించుకునే సమాచారాన్ని అందిస్తుంది, ఇది గట్టిపడిన పొడి లీన్ కాంక్రీటు యొక్క బలం, కుదించడం లేదా తక్కువ రాపిడి నిరోధకతకు దారితీస్తుంది.

పరీక్ష విధానం

లోహ దీర్ఘచతురస్రాకార అచ్చు శోషించలేనిది, నీటితో నిండినది మరియు కఠినంగా నిర్మించబడింది. అచ్చు యొక్క పరిమాణం ఎగువన 150 × 300 మిమీ, దిగువన 145 × 295 మిమీ మరియు లోపలి భాగంలో 50 మిమీ లోతు కొలుస్తారు. 1: 3 నిష్పత్తిలో సాధారణ పోర్ట్ ల్యాండ్ సిమెంట్ మరియు గ్రేడెడ్ స్టాండర్డ్ ఇసుక మరియు నీటి పట్టిక యొక్క 0.40 నుండి 0.44 (బరువు ప్రకారం) వాడాలి, ప్రవాహ పట్టిక యొక్క 10 చుక్కలలో 35 ± 5 శాతం ప్రవాహాన్ని ఉత్పత్తి చేస్తుంది.

మోర్టార్ టెస్ట్ స్లాబ్ స్పెసిమెన్ (3 నం) ను రెండు పొరలలో మోర్టార్ ఉంచడం ద్వారా మరియు ప్రతి పొరపై 50 సార్లు ట్యాంపర్తో ట్యాంప్ చేయడం ద్వారా తయారు చేయాలి. పరీక్ష స్లాబ్ల పై ఉపరితలం ఫ్లోట్తో పూర్తవుతుంది. నమూనాల పొడి ఉపరితలంపై, పూర్తయిన 1 గంటలోపు, క్యూరింగ్ సమ్మేళనం పిచికారీ చేయాలి. క్యూరింగ్ సమ్మేళనం అటువంటి పాత్ర కలిగి ఉండాలి, ఇది అప్లికేషన్ తర్వాత 30 నిమిషాల్లో గట్టిపడుతుంది. అచ్చులతో పాటు నమూనాలను సమీప 1 గ్రాముల వరకు ఖచ్చితంగా బరువుగా ఉంచాలి మరియు తేమ క్యాబినెట్లో (38 ° C ఎక్స్పోజర్ ఉష్ణోగ్రత మరియు 35 శాతం సాపేక్ష ఆర్ద్రతతో) 72 గంటలు ఉంచాలి. తేమ క్యాబినెట్ నుండి తీసిన తరువాత, అచ్చులతో పాటు నమూనాలను మళ్ళీ సమీప 1 గ్రాముల వరకు ఖచ్చితంగా బరువుగా ఉంచాలి. మిక్సింగ్ నీటి సగటు శాతం నిలుపుదల లెక్కించబడుతుంది.9

అనుబంధం-బి

(నిబంధన 4.2 చూడండి)

CRRI నుండి DLC పరీక్ష ఫలితాలు

10

10