10

10இந்தியா மற்றும் அதன் புத்தகங்கள், ஆடியோ, வீடியோ மற்றும் பிற பொருட்களின் இந்த நூலகம் பொது வளத்தால் நிர்வகிக்கப்பட்டு பராமரிக்கப்படுகிறது. இந்த நூலகத்தின் நோக்கம், மாணவர்கள் மற்றும் இந்தியாவின் வாழ்நாள் முழுவதும் கற்றவர்களுக்கு ஒரு கல்வியைப் பின்தொடர்வதில் உதவுவதேயாகும், இதனால் அவர்கள் அந்தஸ்தையும் வாய்ப்புகளையும் மேம்படுத்துவதோடு தமக்கும் மற்றவர்களுக்கும் நீதி, சமூக, பொருளாதார மற்றும் அரசியல் ஆகியவற்றைப் பாதுகாக்க முடியும்.

இந்த உருப்படி வணிகரீதியான நோக்கங்களுக்காக இடுகையிடப்பட்டுள்ளது மற்றும் ஆராய்ச்சி உள்ளிட்ட தனியார் பயன்பாட்டிற்கான கல்வி மற்றும் ஆராய்ச்சிப் பொருட்களின் நியாயமான கையாளுதலுக்கு உதவுகிறது, பணியை விமர்சித்தல் மற்றும் மதிப்பாய்வு செய்தல் அல்லது பிற படைப்புகள் மற்றும் ஆசிரியர்கள் மற்றும் மாணவர்களின் கற்பித்தல் போக்கில் இனப்பெருக்கம் செய்தல். இந்த பொருட்கள் பல இந்தியாவில் உள்ள நூலகங்களில் கிடைக்கவில்லை அல்லது அணுக முடியாதவை, குறிப்பாக சில ஏழ்மையான மாநிலங்களில், இந்தத் தொகுப்பு அறிவை அணுகுவதில் ஒரு பெரிய இடைவெளியை நிரப்ப முயல்கிறது.

நாங்கள் சேகரிக்கும் பிற சேகரிப்புகள் மற்றும் கூடுதல் தகவல்களுக்கு, தயவுசெய்து பார்வையிடவும்பாரத் ஏக் கோஜ் பக்கம். ஜெய் கயான்!

ஐ.ஆர்.சி: எஸ்.பி: 49-2014

(முதல் திருத்தம்)

வெளியிட்டவர்:

இந்திய சாலைகள் காங்கிரஸ்

காம கோட்டி மார்க்,

பிரிவு -6, ஆர்.கே. புரம்,

புது தில்லி -110 022

ஆகஸ்ட், 2014

விலை: ₹ 400 / -

(பிளஸ் பேக்கிங் & தபால்)

ஹைவேஸ் ஸ்பெசிஃபிகேஷன்ஸ் மற்றும் ஸ்டாண்டர்ட்ஸ் கமிட்டியின் தனிநபர்

(7 ஆம் தேதி வரைவது ஜனவரி, 2014)

| 1. | Kandasamy, C. (Convenor) |

Director General (RD) & Spl. Secy. to Govt. of India, Ministry of Road Transport & Highways, New Delhi |

| 2. | Patankar, V.L. (Co-Convenor) |

Addl. Director General, Ministry of Road Transport & Highways, New Delhi |

| 3. | Kumar, Manoj (Member-Secretary) |

The Chief Engineer (R) S,R&T, Ministry of Road Transport & Highways, New Delhi |

| Members | ||

| 4. | Basu, S.B. | Chief Engineer (Retd.) MORTH, New Delhi |

| 5. | Bongirwar, P.L. | Advisor, L & T, Mumbai |

| 6. | Bose, Dr. Sunil | Head, FPC Divn. CRRI (Retd.), Faridabad |

| 7. | Duhsaka, Vanlal | Chief Engineer, PWD (Highways), Aizwal (Mizoram) |

| 8. | Gangopadhyay, Dr. S. | Director, Central Road Research Institute, New Delhi |

| 9. | Gupta, D.P. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 10. | Jain, R.K. | Chief Engineer (Retd.), Haryana PWD, Sonipat |

| 11. | Jain, N.S. | Chief Engineer (Retd.), MORTH, New Delhi |

| 12. | Jain, Dr. S.S. | Professor & Coordinator, Centre of Transportation Engg., Deptt. of Civil Engg.,IIT Roorkee, Roorkee |

| 13. | Kadiyali, Dr. L.R. | Chief Executive, L.R. Kadiyali & Associates, New Delhi |

| 14. | Kumar, Ashok | Chief Engineer, (Retd), MORTH, New Delhi |

| 15. | Kurian, Jose | Chief Engineer, DTTDC Ltd., New Delhi |

| 16. | Kumar, Mahesh | Engineer-in-Chief, Haryana PWD, Chandigarh |

| 17. | Kumar, Satander | Ex-Scientist, CRRI, New Delhi |

| 18. | Lal, Chaman | Engineer-in-Chief, Haryana State Agricultural Marketing Board, Panchkula (Haryana) |

| 19. | Manchanda, R.K. | Consultant, Intercontinental Consultants and Technocrats Pvt. Ltd., New Delhi. |

| 20. | Marwah, S.K. | Addl. Director General, (Retd.), MORTH, New Delhi |

| 21. | Pandey, R.K. | Chief Engineer (Planning), MORTH, New Delhi |

| 22. | Pateriya, Dr. I.K. | Director (Tech.), National Rural Road Development Agency, (Min. of Rural Development), New Delhi |

| 23. | Pradhan, B.C. | Chief Engineer, National Highways, Bhubaneshwar |

| 24. | Prasad, D.N. | Chief Engineer, (NH), RCD, Patnai |

| 25. | Rao, P.J. | Consulting Engineer, H.No. 399, Sector-19, Faridabad |

| 26. | Raju, Dr. G.V.S | Engineer-in-Chief (R&B) Rural Road, Director Research and Consultancy, Hyderabad, Andhra Pradesh |

| 27. | Representative of BRO | (Shri B.B. Lal), ADGBR, HQ DGBR, New Delhi |

| 28. | Sarkar, Dr. P.K. | Professor, Deptt. of Transport Planning, School of Planning & Architecture, New Delhi |

| 29. | Sharma, Arun Kumar | CEO (Highways), GMR Highways Limited, Bangalore |

| 30. | Sharma, M.P. | Member (Technical), National Highways Authority of India, New Delhi |

| 31. | Sharma, S.C. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 32. | Sinha, A.V. | DG(RD) & SS (Retd.), MORTH, New Delhi |

| 33. | Singh, B.N. | Member (Projects), National Highways Authority of India, New Delhi |

| 34. | Singh, Nirmal Jit | DG (RD) & SS (Retd.), MORTH, New Delhi |

| 35. | Vasava, S.B. | Chief Engineer & Addl. Secretary (Panchayat) Roads & Building Dept., Gandhinagar |

| 36. | Yadav, Dr. V.K. | Addl. Director General (Retd.), DGBR, New Delhi |

| Corresponding Members | ||

| 1. | Bhattacharya, C.C. | DG(RD) & AS (Retd.) MORTH, New Delhi |

| 2. | Das, Dr. Animesh | Associate Professor, IIT, Kanpur |

| 3. | Justo, Dr. C.E.G. | Emeritus Fellow, 334, 14th Main, 25th Cross, Banashankari 2nd Stage, Bangalore |

| 4. | Momin, S.S. | Former Secretary, PWD Maharashtra, Mumbai |

| 5. | Pandey, Prof. B.B. | Advisor, IIT Kharagpur, Kharagpur |

| Ex-Officio Members | ||

| 1. | President, IRC and Director General (Road Development) & Special New Delhi Secretary | (Kandasamy, C.), Ministry of Road Transport & Highways, |

| 2. | Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress, New Delhiii |

உலர் லீன் கான்கிரீட்டைப் பயன்படுத்துவதற்கான வழிகாட்டுதல்கள் கடுமையான நடைபாதைக்கான துணை-அடிப்படையாக

ஐ.ஆர்.சி: எஸ்.பி.ஐ.ஆர்.சி: எஸ்.பி: 49 பிற நாடுகளின் சமீபத்திய போக்கின் படி 7 நாள் சுருக்க வலிமையுடன். எ.கா. ஆஸ்திரேலியா மற்றும் பிற நாடுகள். திருத்தப்பட்ட வரைவில் கனிம கலவைகள், அதாவது ஃப்ளைஷ் & ஜிபிஎஃப்எஸ் ஆகியவை அடங்கும். இந்த பணிக்காக, டாக்டர் எல்.ஆர் உட்பட டாக்டர் எஸ்.சி. மைட்டியின் கன்வீனர் கப்பலின் கீழ் ஒரு துணைக் குழு. கடியாலி, ஸ்ரீ பி.எல். போங்கிர்வார், ஸ்ரீ எம்.சி. உறுப்பினர்களாக வெங்கடேஷா, ஸ்ரீ அசுதோஷ் க ut தம் மற்றும் ஸ்ரீ ஜே.பி.செங்குப்தா ஆகியோர் 16 ஆம் தேதி நடைபெற்ற எச் -3 குழுவின் கூட்டத்தில் அமைக்கப்பட்டனர்வது ஏப்ரல், 2012.

கான்கிரீட்டின் விரும்பிய 7 நாள் அமுக்க வலிமைக்காக OPC, PPC மற்றும் PSC ஐப் பயன்படுத்தி டி.எல்.சியில் சி.ஆர்.ஆர்.ஐ.யில் மேற்கொள்ளப்பட்ட சோதனைகளின் அடிப்படையில் வரைவு தயாரிக்கப்பட்டது. தொடர்ச்சியான நடைபாதையில் துணைக் குழுவால் தயாரிக்கப்பட்ட வரைவு குறித்து கடுமையான நடைபாதைக் குழு (எச் -3) விவாதித்தது. 7 ஆம் தேதி நடைபெற்ற அதன் கூட்டத்தில் இறுதி வரைவுக்கு உறுதியான நடைபாதைக் குழு (எச் -3) ஒப்புதல் அளித்ததுவது டிசம்பர், 2013 எச்.எஸ்.எஸ். நெடுஞ்சாலை விவரக்குறிப்புகள் மற்றும் தரநிலைக் குழு (எச்.எஸ்.எஸ்) இந்த ஆவணத்தை 7 அன்று நடைபெற்ற கூட்டத்தில் ஒப்புதல் அளித்ததுவது ஜனவரி, 2014. செயற்குழு அதன் கூட்டத்தில் 9 அன்று நடைபெற்றதுவது ஐ.ஆர்.சி கவுன்சில் முன் ஒப்புதலுக்காக இந்த ஆவணத்தை ஜனவரி, 2014 ஒப்புதல் அளித்தது. ஐ.ஆர்.சி கவுன்சில் அதன் கூட்டத்தில் குவாஹாட்டியில் (அசாம்) 19 அன்று நடைபெற்றதுவது ஜனவரி, 2014 வரைவு திருத்தத்திற்கு ஒப்புதல் அளித்ததுஐ.ஆர்.சி: எஸ்.பி: 49 வெளியிடுவதற்கு “உலர் ஒல்லியான கான்கிரீட்டை உறுதியான நடைபாதைக்கான துணை தளமாக பயன்படுத்துவதற்கான வழிகாட்டுதல்கள்”.

கடுமையான நடைபாதைக் குழுவின் (எச் -3) அமைப்பு கீழே கொடுக்கப்பட்டுள்ளது:

| Jain.R.K. | ..... | Convenor |

| Kumar, Satander | ..... | Co-Convenor |

| Kumar, Raman | ..... | Member-Secretary |

| Members | ||

| Bongirwar, P.L. | Pandey, Dr. B.B. | |

| Ganju, Col. V.K. | Prasad, Bageshwar | |

| Gautam, Ashutosh | Sachdeva, Dr. S.N. | |

| Gupta, K.K. | Seehra, Dr. S.S. | |

| Jain, A.K. | Sengupta, J.B. | |

| Jain, L.K. | Sharma, R.N. | |

| Joseph, Isaac V. | Singla, B. S. | |

| Kadiyali, Dr. L.R. | Sitaramanjaneyulu, K. | |

| Krishna, Prabhat | Tipnis, Col. Manoj | |

| Kumar, Ashok | Venkatesh, M.C. | |

| Kurian, Jose | Rep. of CMA | |

| Maiti, Dr. S.C. | Rep. E-in-C Branch1 | |

| Corresponding Members | ||

| De, D.C. | Nakra, Brig. Vinod | |

| Justo, Dr. C.E.G. | Reddi , S.A. | |

| Madan, Rajesh | Thombre, Vishal | |

| Ex-Officio Members | ||

| President, IRC and Director General (Road Development) & Special Secretary | (Kandasamy, C.), Ministry of Road Transport and Highways | |

| Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress | |

டி.எல்.சி துணைத் தளம் நடைபாதை விளிம்புகளுக்கு அப்பால் 500 மி.மீ நீட்டிக்கப்படும், மேலும் கட்டுமான நடவடிக்கைகளை எளிதாக்குகிறது மற்றும் கான்கிரீட் ஸ்லாபிற்கு போதுமான ஆதரவை வழங்கும். கூடுதல் அகலம் நீட்டிக்கப்பட்ட டி.எல்.சியில் பேவர் டிராக்குகளின் இயக்கத்தை எளிதாக்குகிறது. அரை இயந்திரமயமாக்கப்பட்ட அல்லது கையேடு கட்டுமானத்தில் ஆஃப்-செட் 200 மி.மீ.

உண்மையான தடிமன் வடிவமைப்பு கருத்தினால் நிர்வகிக்கப்படும் என்றாலும், மாநில நெடுஞ்சாலைகள் மற்றும் தேசிய நெடுஞ்சாலைகளின் அனைத்து முக்கிய திட்டங்களுக்கும் குறைந்தபட்சம் 150 மிமீ தடிமன் பரிந்துரைக்கப்படுகிறது. மேற்கண்ட சாலைகள் தவிர வேறு சாலைகள் இருந்தால் டி.எல்.சி துணை தளமாக ஏற்றுக்கொள்ளப்படும்போது அதன் தடிமன் 100 மி.மீ. மேலும் விவரங்களுக்கு,ஐ.ஆர்.சி: 62 ‘குறைந்த தொகுதி சாலைகளின் வடிவமைப்பு மற்றும் கட்டுமானத்திற்கான வழிகாட்டுதல்கள்’, குறிப்பிடப்படலாம், அங்கு சிமென்ட் சிகிச்சை தளங்களை உள்ளடக்கிய பிற வகை துணை தளங்களை நிர்மாணிப்பதற்கான வெவ்வேறு சேர்க்கைகளில் வழங்கப்பட்டுள்ளது.

பின்வரும் எந்த வகையான சிமென்ட்டையும் பொறியாளரின் ஒப்புதலுடன் பயன்படுத்தலாம்.

| நான்) | சாதாரண போர்ட்லேண்ட் சிமென்ட் (OPC) | ஐ.எஸ்: 8112, ஐ.எஸ்: 12269 |

| ii) | போர்ட்லேண்ட் போசோலானா சிமென்ட் ((பிபிசி) | ஐ.எஸ்: 1489 (பகுதி 1) |

| iii) | போர்ட்லேண்ட் ஸ்லாக் சிமென்ட் (பி.எஸ்.சி) | ஐ.எஸ்: 455 |

துணை மண்ணில் 0.5 சதவிகிதத்திற்கும் அதிகமான செறிவில் கரையக்கூடிய சல்பேட்டுகள் இருந்தால், பயன்படுத்தப்படும் சிமென்ட் போர்ட்லேண்ட் சிமென்ட்டை எதிர்க்கும் சல்பேட் ஆகும்ஐ.எஸ்: 12330 அல்லது போர்ட்லேண்ட் ஸ்லாக் சிமென்ட் 50 சதவிகிதம் வரை ஸ்லாக் உள்ளடக்கத்துடன்.

உலர்ந்த ஒல்லியான கான்கிரீட்டிற்கான திரட்டல்கள் இயற்கையான ஒட்டுமொத்தமாக இருக்கும்ஐ.எஸ்: 383. திரட்டுகள் கார-எதிர்வினை இருக்கக்கூடாது. தீங்கு விளைவிக்கும் பொருட்களின் உள்ளடக்கம் வரம்புகளை மீறக்கூடாதுஐ.எஸ்: 383. திரட்டல்கள் அழுக்கிலிருந்து விடுபடாவிட்டால், அதைக் கழுவி, தொகுதி செய்வதற்கு 72 மணி நேரத்திற்கு முன்பே தண்ணீர் வெளியேற்றப்படலாம்.

கரடுமுரடான மொத்தமானது சுத்தமான, கடினமான, வலுவான, அடர்த்தியான மற்றும் நுண்துகள்கள் அல்லாத நொறுக்கப்பட்ட கல் அல்லது சரளைகளைக் கொண்டிருக்கும், மேலும் அவை சிதைந்த கல், மென்மையான, செதிலான, நீளமான,2

மிகவும் கோண அல்லது பிளவு துண்டுகள். கரடுமுரடான மொத்தத்தின் அதிகபட்ச அளவு 26.5 மி.மீ. திரட்டிகளின் நீர் உறிஞ்சுதல் 3 சதவீதத்திற்கு மிகாமல் இருக்க வேண்டும்.

நேர்த்தியான மொத்தமானது சுத்தமான, இயற்கை மணல் அல்லது நொறுக்கப்பட்ட கல் மணல் அல்லது இரண்டின் கலவையாக இருக்கும், மேலும் அவை இணங்க வேண்டும்ஐ.எஸ்: 383.

மென்மையான துகள்கள், களிமண், கடல் ஓடு, களிமண், சிமென்ட் துகள்கள், மைக்கா, கரிம மற்றும் பிற வெளிநாட்டுப் பொருட்களிலிருந்து அபராதம் இலவசமாக இருக்கும்ஐ.எஸ்: 383. 3 சதவிகிதத்திற்கும் அதிகமான நீர் உறிஞ்சுதல் கொண்ட மொத்தங்கள் பயன்படுத்தப்படாது.

சிறந்த திரட்டலின் தரம் I, II, III அல்லது IV தர நிர்ணய மண்டலங்களுடன் ஒத்துப்போகிறதுஐ.ஆர்.சி: 15 அல்லதுஐ.எஸ்: 383. ஒருங்கிணைந்த மொத்தத்தின் தரம் ஒத்திருக்கும்அட்டவணை 1.

அட்டவணை 1 திரட்டுகளின் தரம்

| சல்லடை பதவி | சதவீதம் கடந்து (எடை மூலம்) |

|---|---|

| 26.50 மி.மீ. | 100 |

| 19.00 மி.மீ. | 75-95 |

| 9.50 மி.மீ. | 50-70 |

| 4.75 மி.மீ. | 30-55 |

| 2.36 மி.மீ. | 17-42 |

| 600 மைக்ரான் | 8-22 |

| 300 மைக்ரான் | 7-17 |

| 150 மைக்ரான் | 2-12 |

| 75 மைக்ரான் | 0-10 |

கான்கிரீட் கலப்பதற்கும் குணப்படுத்துவதற்கும் பயன்படுத்தப்படும் நீர் சுத்தமாகவும், தீங்கு விளைவிக்கும் எண்ணெய், உப்பு, அமிலம், காரம், சர்க்கரை, காய்கறி பொருட்கள் அல்லது கான்கிரீட்டிற்கு தீங்கு விளைவிக்கும் பிற பொருட்களிலிருந்து விடுபடவும் வேண்டும். நீர் தேவைகளை பூர்த்தி செய்யும்ஐ.எஸ்: 456. குடிநீர் பொதுவாக கலப்பதற்கும் குணப்படுத்துவதற்கும் திருப்திகரமாக கருதப்படுகிறது. 9 வரை கலப்பதற்கும் குணப்படுத்துவதற்கும் நீரின் pH மதிப்பு அனுமதிக்கப்படும்.

ஃப்ளைஷ், 15-30 சதவிகிதம் அல்லது கிரவுண்ட் கிரானுலேட்டட் குண்டு வெடிப்பு உலை ஸ்லாக் (ஜிபிஎஃப்எஸ்), சிமென்டியஸ் பொருட்களின் எடையால் 25-50 சதவிகிதம் சாதாரண போர்ட்லேண்ட் சிமென்ட்டின் ஒரு பகுதியாக கான்கிரீட்டில் பயன்படுத்தப்படலாம், அவ்வாறான நிலையில், சாதாரண போர்ட்லேண்ட் சிமென்ட் உள்ளடக்கம் இருக்காது 100 கிலோ / மீ குறைவாக இருக்க வேண்டும்3 கான்கிரீட். ஃப்ளைஷ் இணங்க வேண்டும்ஐ.எஸ்: 3812 (பகுதி 1), மற்றும் கிரானுலேட்டட் குண்டு வெடிப்பு உலை கசடு இணங்க வேண்டும்ஐ.எஸ்: 12089. பேச்சிங் மற்றும் கலவை ஆலை போன்ற தானியங்கி செயல்முறை கட்டுப்பாட்டுடன் ஒரு குறிப்பிட்ட இயந்திரமயமாக்கப்பட்ட வசதி மூலம் சீரான கலப்பிற்கான தளத்தில் உபகரணங்கள் கிடைப்பதை உறுதிசெய்த பின்னரே ஃப்ளைஷ் அல்லது ஜிபிஎஃப்எஸ் தள கலவை அனுமதிக்கப்படும்.

அனைத்து பொருட்களும் சரியான இடங்களில் சேமிக்கப்படும், இதனால் அவற்றின் திருப்திகரமான தரம் மற்றும் பணியில் பயன்படுத்த தகுதியை உறுதி செய்வதற்காக வெளிநாட்டு விஷயங்களால் அவற்றின் சீரழிவு அல்லது மாசுபடுவதைத் தடுக்கலாம்.3

5 கான்கிரீட் க்யூப்ஸின் ஒவ்வொரு தொடர்ச்சியான குழுவின் சராசரி சுருக்க வலிமை 7 நாட்களில் 7 MPa க்கும் குறைவாக இருக்கக்கூடாது. கூடுதலாக, எந்தவொரு தனிப்பட்ட கான்கிரீட் கனசதுரத்தின் சுருக்க வலிமையும் 7 நாட்களில் 5.5 MPa க்கும் குறைவாக இருக்கக்கூடாது. இந்த தேவைகளுக்கு இணங்க வடிவமைப்பு கலவை வேலை தொடங்குவதற்கு முன் உருவாக்கப்படும்.

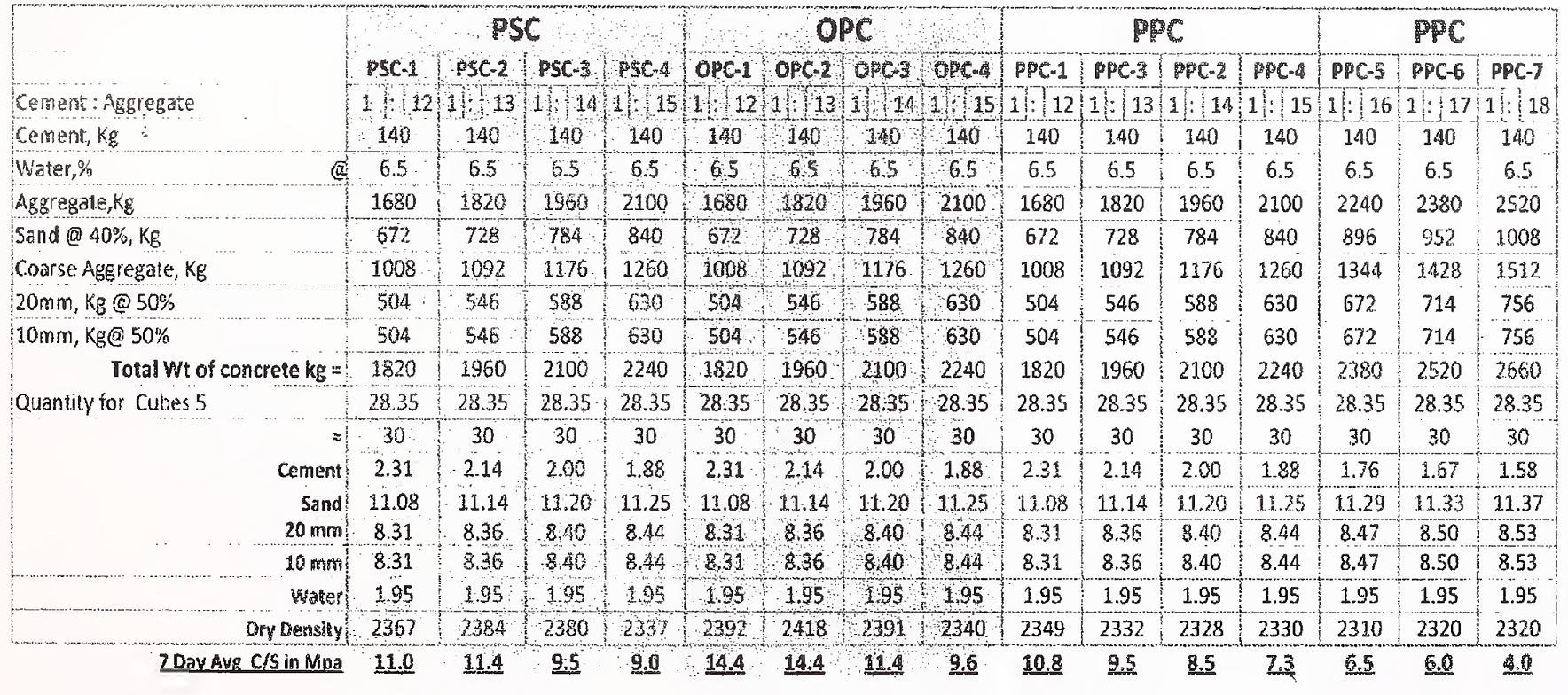

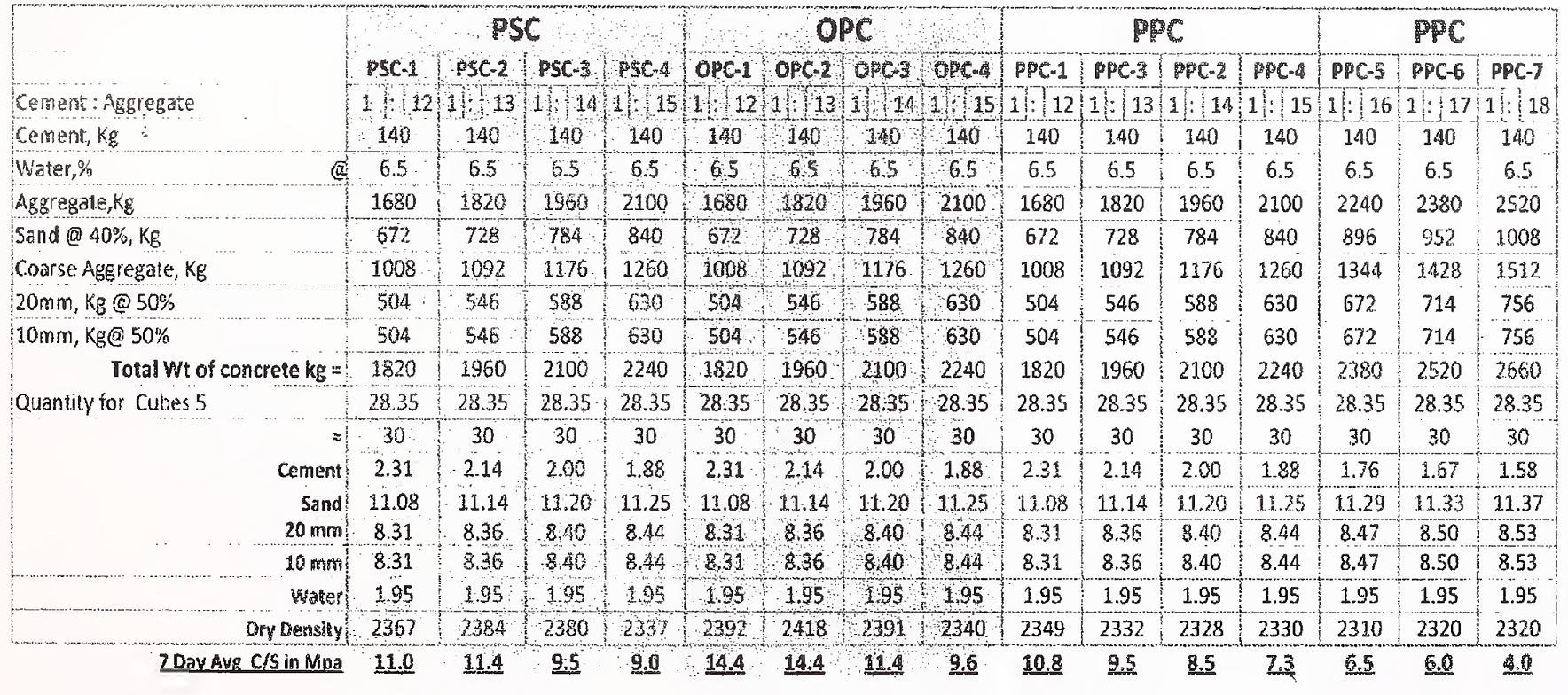

கான்கிரீட் கலவை அதிகபட்ச சிமென்ட் விகிதத்துடன் 14: 1 என்ற விகிதத்தில் OPC பயன்படுத்தப்படுகிறது, மேலும் 12: 1 பிபிசி அல்லது பிஎஸ்சி பயன்படுத்தப்படுகிறது. குறைந்தபட்ச சிமென்டியஸ் பொருட்களின் உள்ளடக்கம் 140 கிலோ / கம் கான்கிரீட்டிற்கு குறைவாக இருக்கக்கூடாது. குறிப்பிட்ட வலிமையின் கான்கிரீட்டை உருவாக்க இந்த குறைந்தபட்ச சிமென்டியஸ் பொருட்களின் உள்ளடக்கம் போதுமானதாக இல்லாவிட்டால், அது தேவையான அளவு அதிகரிக்கப்படும். பிரிவு 3.4 இல் கொடுக்கப்பட்டுள்ளபடி, ஃப்ளைஷாஷ் அல்லது ஜிபிஎஃப்எஸ் உள்ளடக்கம் முறையே சிமென்டியஸ் பொருட்களின் எடையால் 15-30 சதவீதம் அல்லது 25-50 சதவீதமாக இருக்கும். கான்கிரீட் கலவை விகிதங்கள் மத்திய சாலை ஆராய்ச்சி நிறுவனம் (சிஆர்ஆர்ஐ) சோதனை முடிவுகளை அடிப்படையாகக் கொண்டவை(இணைப்பு-பி).

உருட்டலின் கீழ் முழு சுருக்கத்தையும் உறுதிசெய்ய உகந்த நீர் உள்ளடக்கம் தீர்மானிக்கப்படும். அதிகப்படியான நீர் சக்கரங்களுக்கு முன்பாக கான்கிரீட் வெப்பமடைவதற்கும் ரோலரின் சக்கரங்களில் எடுக்கப்படுவதற்கும் காரணமாகிறது. மிகக் குறைந்த நீர் போதிய சுருக்கம் மற்றும் பிரித்தல், குறைந்த இட வலிமை மற்றும் திறந்த கடினமான மேற்பரப்புக்கு வழிவகுக்கும். உலர்ந்த ஒல்லியான கான்கிரீட்டின் சோதனை கலவைகள் மொத்த உள்ளடக்கத்தின் 5.0, 5.5,6.0, 6.5 மற்றும் 7.0 சதவிகிதம் நீர் உள்ளடக்கத்துடன் தயாரிக்கப்படும். மாறுபட்ட ஈரப்பதம் கொண்ட க்யூப்ஸ் தயாரிப்பதன் மூலம் உகந்த ஈரப்பதம் மற்றும் அடர்த்தி நிறுவப்படும், மேலும் ஈரப்பதம் அடர்த்தி வளைவு வரையப்படும். மாதிரிகள் சுருக்கப்படுவதற்கு சிறப்பு அதிர்வு சுத்தி பயன்படுத்தப்படும். பிரதான வண்டிப்பாதையில் துணைத் தளத்தை அமைக்கும் போது; போக்குவரத்தின் போது ஆவியாதல் இழப்பை ஈடுசெய்ய டி.எல்.சியில் 1 சதவீதம் அதிக ஈரப்பதம் இருக்கலாம்.

துணைத் தரத்திற்குள் நுழையக்கூடிய தண்ணீரை விரைவாக அகற்றுவதற்கு வசதியாக, சாலை அகலம் முழுவதும் துணைத் தளத்திற்கு கீழே ஒரு வடிகால் அடுக்கு (ஜி.எஸ்.பி) வழங்கப்படும். வடிகால் அடுக்கு பற்றிய கூடுதல் விவரங்களுக்கு,ஐ.ஆர்.சி: 58 ஆலோசிக்கப்படலாம்.

துணைத்தொகுப்பு வரைபடங்களில் தரங்கள் மற்றும் குறுக்குவெட்டுகளுக்கு இணங்க வேண்டும் மற்றும் மாற்றியமைக்கப்பட்ட ப்ரொக்டர் அடர்த்தியுடன் 97 சதவிகிதத்திற்கும் குறையாமல் ஒரே மாதிரியாக சுருக்கப்படும், இது பொதுவாக குறிப்பிடப்படுகிறது. குறிப்பு செய்யப்படலாம்ஐ.எஸ்: 2720 (பகுதி 8) இதற்காக. மெலிந்த கான்கிரீட் துணை அடித்தளம் அதன் இறுதி தயாரிப்புக்குப் பிறகு மழையால் மென்மையாக்கப்பட்ட ஒரு துணைத் தரத்தில் வைக்கப்படாது. மேற்பரப்பு அகழிகள் மற்றும் மென்மையான புள்ளிகள் ஏதேனும் இருந்தால், எந்தவொரு பலவீனமான இடத்தையும் தவிர்க்க ஒழுங்காக பின் நிரப்பப்பட்டு சுருக்கப்பட வேண்டும். முடிந்தவரை, தயாரிக்கப்பட்ட துணைத் தரத்தில் கட்டுமானப் போக்குவரத்து தவிர்க்கப்படும். துணைத் தளத்தை வைப்பதற்கு ஒரு நாள் முன்பு, சப்ரேட் மேற்பரப்புக்கு ஒரு நல்ல தெளிப்பு நீர் கொடுக்கப்பட்டு, தளர்வான மேற்பரப்பை உறுதிப்படுத்த 2-3 மணி நேரம் கழித்து மென்மையான சக்கர ரோலரின் ஒன்று அல்லது இரண்டு பாஸ்கள் மூலம் உருட்டப்படும். தேவைப்பட்டால், துணைத் தளத்தை வைப்பதற்கு முன்பு மற்றொரு சிறந்த தெளிப்பு நீரைப் பயன்படுத்தலாம்.4

பாரா 4.2 இல் குறிப்பிடப்பட்டுள்ள மொத்த-சிமென்ட் விகிதத்தின் சிமென்ட் உள்ளடக்கத் தேவையைப் பயன்படுத்தி உலர்ந்த ஒல்லியான கான்கிரீட்டின் சோதனை கலவைகள் 5.0, 5.5, 6.0, 6.5 மற்றும் 7.0 சதவிகிதம் ஈரப்பதத்துடன் தயாரிக்கப்பட வேண்டும். மாறுபட்ட ஈரப்பதத்துடன் க்யூப்ஸ் தயாரிப்பதன் மூலம் உகந்த ஈரப்பதம் மற்றும் அடர்த்தி நிறுவப்படும். கலவையின் சுருக்கம் மூன்று அடுக்குகளில் ஒரு சதுர அல்லது செவ்வக பாதத்துடன் பொருத்தப்பட்ட அதிர்வு சுத்தியுடன் செய்யப்படும். உகந்த ஈரப்பதத்தை நிறுவிய பின், 3 மற்றும் 7 நாட்களில் அமுக்க வலிமையை தீர்மானிக்க ஆறு க்யூப்ஸின் தொகுப்பு அந்த ஈரப்பதத்தில் போடப்படும். சிமென்ட் உள்ளடக்கத்தை அதிகரிப்பதன் மூலமோ அல்லது அதிக அளவு சிமென்ட்டைப் பயன்படுத்துவதன் மூலமோ வலிமை திருப்திகரமாக இல்லாவிட்டால் சோதனை கலவைகள் மீண்டும் செய்யப்படும். கலவை வடிவமைப்பு அங்கீகரிக்கப்பட்ட பிறகு, பாரா 7.9 க்கு இணங்க ஒரு சோதனை பிரிவு கட்டப்படும்.

சோதனை நீளத்தை நிர்மாணிக்கும் போது, மேலே குறிப்பிட்டுள்ள உகந்த ஈரப்பதம் திருப்தியற்றதாக இருந்தால், திருப்திகரமான கலவையை அடைய ஈரப்பதத்தில் பொருத்தமான மாற்றங்கள் செய்யப்படலாம். மாற்றப்பட்ட ஈரப்பதத்துடன் தயாரிக்கப்பட்ட க்யூப் மாதிரிகள் வலிமைத் தேவையை பூர்த்தி செய்ய வேண்டும். கலவையின் உற்பத்திக்கு முன், மொத்தத்தின் இயற்கையான ஈரப்பதத்தை அன்றாட அடிப்படையில் தீர்மானிக்க வேண்டும், இதனால் ஈரப்பதத்தை சரிசெய்ய முடியும். இறுதியாக வடிவமைக்கப்பட்ட கலவை உருளைகளுடன் ஒட்டக்கூடாது அல்லது அதிக வறண்டதாக மாறக்கூடாது, இதன் விளைவாக மேற்பரப்பு சீர்குலைக்கும்.

மெலிந்த கான்கிரீட் துணை-அடிப்படை கட்டுமானத்தின் வேகம் மற்றும் திட்டம் அதன் மேல் சிமென்ட் கான்கிரீட் நடைபாதை அமைக்கும் திட்டத்துடன் பொருந்தக்கூடியதாக இருக்கும். துணை அடித்தளம் துணை-அடித்தள கட்டுமானத்திற்குப் பிறகு 7 நாட்களுக்கு முன்னர் இல்லாத பேவிங் தர கான்கிரீட் (PQC) நடைபாதையுடன் மூடப்பட்டிருக்கும்.

தொகுதி ஆலை ஒவ்வொரு வகை பொருட்களையும் எடையால் தனித்தனியாக விகிதாசாரப்படுத்தும் திறன் கொண்டதாக இருக்கும். பேச்சிங் மற்றும் கலவை ஆலையின் திறன் முட்டையிடும் ஏற்பாடுகளுக்கான முன்மொழியப்பட்ட திறனை விட குறைந்தது 25 சதவீதம் அதிகமாக இருக்கும். துல்லியமான விகிதாச்சாரம் மற்றும் கலவையை உறுதிப்படுத்த தேவையான தானியங்கி கட்டுப்பாடுகள் கொண்ட கட்டாய நடவடிக்கை மத்திய தொகுதி மற்றும் கலவை ஆலையில் தொகுதி மற்றும் கலவை முன்னுரிமை செய்யப்படும். தொகுதி மற்றும் கலவை ஆலையின் அளவுத்திருத்தம் வழக்கமாக ஒவ்வொரு மாதமும் முறையான இடைவெளியில் மேற்கொள்ளப்படும். சோதனை நீள கட்டுமானத்தின் போது அவற்றின் திருப்திகரமான செயல்திறனை நிரூபிக்க உட்பட்டு பிற வகை மிக்சர்கள் அனுமதிக்கப்படும்.

ஆலை கலப்பு ஒல்லியான கான்கிரீட் மிக்சியிலிருந்து உடனடியாக வெளியேற்றப்பட்டு, நேரடியாக போடப்படும் இடத்திற்கு கொண்டு செல்லப்பட்டு, வானிலையிலிருந்து பாதுகாக்கப்பட வேண்டும். டிப்பிங் லாரிகள் மூலம் கான்கிரீட் கொண்டு செல்லப்படும், ஒரு சீரான வேகத்தில் மற்றும் தடையின்றி செயல்படுவதற்கு முட்டையிடும் கருவிகளுக்கு உணவளிக்க தொடர்ச்சியான பொருள் வழங்கலை உறுதி செய்ய எண்ணிக்கையில் போதுமானது. ஒரு பாரா 7.6.2 இல் குறிப்பிடப்பட்டுள்ளபடி கலப்பு முதல் நடைபாதை வரை கிடைக்கும் பயண நேரம் கடைபிடிக்கப்படும் வகையில் பேச்சிங் ஆலைக்கு நடைபாதை தளத்திற்கு வழிவகுக்கும்.5

மெலிந்த கான்கிரீட் ஒரு ஹைட்ரோஸ்டேடிக் பேவர் மூலம் போடப்படும். உபகரணங்கள் ஒரு அடுக்கில் பொருளை பிரிக்காமல் சமமாக அடுக்கி வைக்கும் திறன் கொண்டதாக இருக்கும், இதனால், சுருக்கத்திற்குப் பிறகு அடையப்பட்ட மொத்த தடிமன் குறிப்பிடப்பட்டுள்ளது. துணைத் தளத்திற்கு நல்ல ஆரம்ப சுருக்கத்தைக் கொடுப்பதற்கு நடைபாதை இயந்திரத்தில் அதிக அலைவீச்சு வளைவுகள் இருக்கும். மேலும் விவரங்களுக்கு,ஐ.ஆர்.சி: எஸ்.பி: 86 ‘பேவர் ஃபினிஷர்களைத் தேர்ந்தெடுப்பது, செயல்படுத்துவது மற்றும் பராமரிப்பதற்கான வழிகாட்டுதல்கள்’ குறிப்பிடப்படலாம்.

இருவழிச் சாலை துணைத் தளத்தை இடுவது முழு அகலத்தில் செய்யப்படும். இரண்டு பாதைகளுக்கு மேல் ஒரு நடைபாதைக்கு, பொருத்தமான தூரத்தால் (15-20 மீ) பிரிக்கப்பட்ட எக்கலோனில் இரண்டு பேவர்ஸால் அறுவை சிகிச்சை மேற்கொள்ளப்படலாம். குறுக்குவெட்டு மற்றும் நீளமான கட்டுமான மூட்டுகள் முறையே 500-1000 மிமீ மற்றும் 200-400 மிமீ ஆகியவற்றால் தடுமாறும்.

பொருள் போடப்பட்டு சமன் செய்யப்பட்ட உடனேயே சுருக்கம் மேற்கொள்ளப்படும். முழுமையான சுருக்கத்தை உறுதி செய்வதற்காக, ரோலரின் கீழ் மேலும் புலப்படும் இயக்கம் இல்லாத வரை மேற்பரப்பு மூடப்படும் வரை முழு அகலத்தில் உருட்டல் தொடரப்படும். பெறப்பட்ட உலர்ந்த அடர்த்தி (200 மிமீ தியாவின் மூன்று அடர்த்தி துளைகளிலிருந்து பெறப்பட்ட அடர்த்தியின் சராசரியிலிருந்து.) சோதனை நீள கட்டுமானத்தின் போது அடைந்த 97 சதவீதத்திற்கும் குறைவாக இருக்கக்கூடாது. பாரா 7.9 இன் படி, சோதனை கட்டுமானத்தின் போது அடையப்பட்டதில் 95 சதவிகிதத்திற்கும் குறைவாக விளிம்பில் இருந்து 0.5 மீட்டர் விளிம்பில் அடையக்கூடிய அடர்த்தி இருக்கக்கூடாது. கேம்பர் / ஒரு பக்க சாய்வின் கீழ் விளிம்பில் ரோலிங் தொடங்கி மையம் / வெளி விளிம்பை நோக்கி செல்லும்.

ஒல்லியான கான்கிரீட்டின் பரவல், சுருக்க மற்றும் முடித்தல் முடிந்தவரை விரைவாக மேற்கொள்ளப்படும், மேலும் அடுக்கின் எந்தவொரு குறுக்குவெட்டுப் பகுதியிலும் முதல் தொகுதி கான்கிரீட் கலப்பதற்கும், சுருக்கத்திற்கும் இடையிலான நேரத்தை உறுதிசெய்யும் வகையில் செயல்பாடு ஏற்பாடு செய்யப்படும். கான்கிரீட் வெப்பநிலை 25 முதல் 30 ° C மற்றும் 120 நிமிடங்களுக்கு இடையில் இருக்கும்போது, 25 ° C க்கும் குறைவாக இருந்தால், அதன் இறுதி முடித்தல் 90 நிமிடங்களுக்கு மிகாமல் இருக்கும். சோதனை காலத்தின் முடிவுகளின் வெளிச்சத்தில் இந்த காலம் மதிப்பாய்வு செய்யப்படலாம், ஆனால் எந்தவொரு சந்தர்ப்பத்திலும் இது 2 மணி நேரத்திற்கு மேல் இருக்காது. கான்கிரீட்டின் வெப்பநிலை 30. C ஐ தாண்டும்போது வேலை தொடராது. தேவைப்பட்டால், வெப்பநிலையைக் குறைப்பதற்காக குளிர்ந்த நீர் அல்லது பனியைச் சேர்ப்பது. சுற்றுப்புற வெப்பநிலை 35. C க்கு மேல் இருக்கும்போது கான்கிரீட் செய்வதை நிறுத்த விரும்பத்தக்கது. சுருக்கம் முடிந்தபின், முந்தைய நாள் வேலை நிறுத்தப்பட்ட இடத்திற்கு அருகில் அடுத்த நாள் வேலையைத் தொடங்கும்போது தவிர, குணப்படுத்தும் காலத்திற்கான உருளை சுருக்கப்பட்ட மேற்பரப்பில் நிற்காது.

உலர் ஒல்லியான கான்கிரீட்டை உருட்டுவதற்கு குறைந்தபட்சம் 80 முதல் 100 கே.என் நிலையான எடை கொண்ட இரட்டை டிரம் மென்மையான-சக்கர அதிர்வு உருளைகள் பொருத்தமானவை என்று கருதப்படுகிறது. வழக்கில், வேறு எந்த ரோலரும் முன்மொழியப்பட்டால், அதன் செயல்திறனை நிறுவிய பின் அதே பயன்படுத்தப்படும். அதிகபட்ச சுருக்கத்தைப் பெறுவதற்குத் தேவையான பாஸின் எண்ணிக்கை மெலிந்த கான்கிரீட்டின் தடிமன், கலவையின் இணக்கத்தன்மை மற்றும் ரோலரின் எடை மற்றும் வகை போன்றவற்றைப் பொறுத்தது. அதேபோல் வேலைக்கான உருளைகளின் மொத்தத் தேவையும் தீர்மானிக்கப்படும் இடத்திலுள்ள அடர்த்தி மற்றும் மேற்கொள்ளப்பட வேண்டிய வேலையின் அளவை அளவிடுவதன் மூலம் சோதனை ஓட்டத்தின் போது.

சுருக்கத்திற்குத் தேவையான பாஸின் எண்ணிக்கையைத் தவிர, மெலிந்த கான்கிரீட்டை கீழே படுக்க வைக்க அதிர்வு இல்லாமல் ஒரு ஆரம்ப பாஸ் இருக்க வேண்டும், மேலும் ரோலர் மதிப்பெண்களை அகற்றவும், மேற்பரப்பை மென்மையாக்கவும் அதிர்வு இல்லாமல் ஒரு இறுதி பாஸ் இருக்கும்.6

மூட்டுகள், கர்ப்ஸ், சேனல்கள், பக்க வடிவங்கள் மற்றும் கல்லிகள் மற்றும் மேன்ஹோல்களைச் சுற்றியுள்ள போது சிறப்பு கவனம் செலுத்தப்படும். இந்த புள்ளிகளில் ரோலரால் போதுமான சுருக்கத்தை அடைய முடியாவிட்டால், தட்டு அதிர்வு பயன்பாடு அனுமதிக்கப்படும்.

இறுதி மெலிந்த கான்கிரீட் மேற்பரப்பு சுருக்கப்பட்டதும், மேலெழுதப்படுவதற்கு முன்பும், நன்கு மூடப்பட்டு, ரோலரின் கீழ் இயக்கத்திலிருந்து விடுபட்டு, முகடுகள், விரிசல்கள், தளர்வான பொருள், பானை துளைகள், ரட்ஸ் அல்லது பிற குறைபாடுகளிலிருந்து விடுபட வேண்டும். இறுதி மேற்பரப்பு முடிந்தவுடன் உடனடியாக பரிசோதிக்கப்படும் மற்றும் தளர்வான, பிரிக்கப்பட்ட அல்லது குறைபாடுள்ள அனைத்து பகுதிகளும் புதிய மெலிந்த கான்கிரீட் பொருள்களைப் பயன்படுத்தி சரிசெய்யப்படும். தேன்கூடு மேற்பரப்பை சரிசெய்வதற்கு, பெற்றோர் கான்கிரீட்டின் தரத்தின் புதிய கான்கிரீட், 10 மிமீ மற்றும் அதற்கும் குறைவான அளவுடன், பரவி சுருக்கப்பட வேண்டும். இணக்கத்திற்காக உருட்டப்பட்ட மேற்பரப்பின் அளவை சரிபார்க்க வேண்டியது அவசியம். கான்கிரீட் இன்னும் பச்சை நிறத்தில் இருக்கும்போது, 10 மிமீ மற்றும் அதற்கும் குறைவான அளவுடன் கான்கிரீட்டைப் பயன்படுத்திய பின், எந்தவொரு நிலை குறைபாடும் சரி செய்யப்பட வேண்டும். இதேபோல், மேற்பரப்பு வழக்கத்தையும் 3 மீ நேராக விளிம்பில் சரிபார்க்க வேண்டும். குறைபாடு 10 மிமீ மற்றும் அதற்கும் குறைவான அளவு கொண்ட கான்கிரீட் மூலம் செய்யப்பட வேண்டும். எந்தவொரு இயந்திரத்தின் முறிவு காரணமாக நாளின் வேலை / வேலை நிறுத்தத்தின் முடிவில், சங்கிலியில், ஒரு சேனலை முடிவில் வைப்பதன் மூலமும் சேனலுக்கு அப்பால் சாய்வில் கான்கிரீட் வைப்பதன் மூலமும் வேலை நேராக முடிக்கப்படும். அடுத்த நாள் சேனல் அகற்றப்பட்டு, பாரா 7.7 இன் படி செங்குத்து முகத்தைப் பெற சிறிய வெட்டு தேவைப்படலாம்.

டம்பர்களில் கான்கிரீட்டைப் பிரிப்பது, டம்பரை முன்னும் பின்னுமாக நகர்த்துவதன் மூலம் கட்டுப்படுத்தப்படும், அதே நேரத்தில் கலவையை வெளியேற்றும் மற்றும் பிற வழிகளில். நடைபாதை செயல்பாடு கூட கலவையை பிரிக்காத வகையில் இருக்கும்.

செங்குத்து மூட்டுகளால் நாள் வேலை நிறுத்தப்படும். அடுத்த நாள் வேலை தொடங்கும் போது, சுருக்கப்பட்ட பொருளின் விளிம்பு செங்குத்து முகத்திற்கு வெட்டப்படும்.

மெலிந்த கான்கிரீட் மேற்பரப்பு முடிந்தவுடன், குணப்படுத்துதல் தொடங்கும்.

சோதனை நீளம் கட்டமைக்கப்பட வேண்டும் (இரண்டு நாட்களில்), குறைந்தது 14 நாட்களுக்கு முன்னதாகவே வேலை தொடங்கப்படும். சோதனை கட்டுமானத்தின் நீளம் குறைந்தபட்சம் 60 மீ நீளம் மற்றும் நடைபாதையின் முழு அகலத்திற்கு இருக்கும். சோதனை நீளம் கொண்டிருக்கும்7

கடினப்படுத்தப்பட்ட கான்கிரீட் மற்றும் துணை அடித்தளத்தை உள்ளடக்கிய குறைந்தபட்சம் ஒரு குறுக்குவெட்டு கட்டுமான கூட்டு கட்டுமானம், பின்னர் நடைமுறையின் சிறந்த தன்மையை நிரூபிக்கும். ஒரு நாளில் 30 மீட்டருக்கு மிகாமல் சோதனை நீளம் போடப்படும்.

உருட்டல் கருவிகளால் சுருக்கப்பட்ட கலவையின் அதிகபட்ச உலர்ந்த அடர்த்தி மற்றும் நிர்ணயிக்கப்பட்ட வலிமையை அடைய தேவையான குறைந்தபட்ச சிமென்ட் உள்ளடக்கம் ஆகியவற்றின் விளைவாக உகந்த ஈரப்பதத்தை தீர்மானிக்கவும் நிரூபிக்கவும், பாரா 7.1 இன் படி சோதனை கலவைகள் தயாரிக்கப்படும்.

சோதனை நீளத்தை நிர்மாணித்த பிறகு, புதிதாக போடப்பட்ட பொருளின் இட அடர்த்தி மணல் மாற்று முறையால் தீர்மானிக்கப்படும்ஐ.எஸ்: 2720 பகுதி -8) 200 மிமீ டய அடர்த்தி துளையுடன். சோதனை நீளத்தை பிரிக்கும் ஒரு மூலைவிட்டத்துடன் சமமாக இடைவெளியில் மூன்று அடர்த்தி துளைகள் செய்யப்படும்; இந்த அடர்த்திகளின் சராசரி தீர்மானிக்கப்படும். இந்த முக்கிய அடர்த்தி துளைகள் விளிம்பிலிருந்து 500 மி.மீ. சேகரிக்கப்பட்ட மூன்று மாதிரிகளிலிருந்து பெறப்பட்ட சராசரி அடர்த்தி குறிப்பு அடர்த்தியாக இருக்கும், இது 100 சதவீதமாகக் கருதப்படுகிறது. வழக்கமான வேலையின் புல அடர்த்தி பாரா 7.6.1 க்கு ஏற்ப இந்த குறிப்பு அடர்த்தியுடன் ஒப்பிடப்படும். பிரித்தல் அல்லது வேறு ஏதேனும் குறைபாட்டைச் சரிபார்க்கவும், வலிமையைக் கண்டறியவும் சில கோர்கள் வெட்டப்படலாம்.

கடினப்படுத்தப்பட்ட கான்கிரீட் 3 மீ அகலத்திற்கு மேல் வெட்டப்பட்டு, எந்தவொரு பிரிவினையும் நடைபெறுவதற்கு கீழ் மேற்பரப்பை ஆய்வு செய்ய தலைகீழாக மாற்றப்படும். திரட்டுகளின் தரம் மற்றும் கலவையில் தேவையான மாற்றங்களைச் செய்தபின் சோதனை நீளம் கட்டமைக்கப்படும். கீழ் மேற்பரப்பில் தேன்-சீப்பு இருக்காது மற்றும் திரள்கள் விளிம்புகளில் தளர்வாக வைக்கப்படாது.

சோதனை நீளம் முக்கிய படைப்புகளுக்கு வெளியே இருக்கும். சோதனை நீள கட்டுமானத்திற்கான ஒப்புதல் வழங்கப்பட்ட பின்னர், பொருட்கள், கலவை விகிதாச்சாரம், ஈரப்பதம், கலத்தல், இடுதல், சுருக்கம், ஆலை, கட்டுமான நடைமுறைகள் மாற்றப்படாது.

தடிமனுக்கான சகிப்புத்தன்மை ± 10 மி.மீ. போடப்பட்ட பொருளின் உலர்ந்த அடர்த்தி ஒவ்வொரு 2000 சதுர மீட்டர் அல்லது அதன் ஒரு பகுதியை ஒவ்வொரு நாளும் போடப்படும் ஒரு மூலைவிட்டத்துடன் சமமாக இடைவெளியில் உள்ள இடங்களில் அடர்த்தி துளைகளிலிருந்து தீர்மானிக்கப்படும். ஒவ்வொரு 1000 சதுர மீட்டருக்கும் 3 மாதிரிகள் என்ற விகிதத்தில் க்யூப்ஸ் தயாரிக்க உலர்ந்த ஒல்லியான கான்கிரீட் மாதிரிகளை எடுத்துக்கொள்வதன் மூலம் வலிமையைக் கட்டுப்படுத்த வேண்டும். க்யூப் மாதிரிகள் சுருக்கப்பட்டு, குணப்படுத்தப்பட்டு, அதற்கேற்ப சோதிக்கப்படும்ஐ.எஸ்: 516.

லாரிகள் மற்றும் பேருந்துகள் போன்ற கனரக வர்த்தக வாகனங்கள் அதன் கட்டுமானத்திற்குப் பிறகு மெலிந்த கான்கிரீட் துணைத் தளத்தில் அனுமதிக்கப்படாது. இருப்பினும், தவிர்க்க முடியாவிட்டால் இலகுரக வாகனங்கள் அதன் கட்டுமானத்தின் 7 நாட்களுக்குப் பிறகு பொறியாளரின் முன் அனுமதியுடன் அனுமதிக்கப்படலாம்.8

இணைப்பு-ஏ

(பிரிவு 7.8 ஐப் பார்க்கவும்)

குணப்படுத்தும் கலவை குறித்த சோதனை

குணப்படுத்தும் சேர்மங்களின் செயல்திறனைப் பொறுத்தவரை, அவை ஒரு நிலையான மோட்டார் அடுக்கின் மேற்பரப்பில் இருந்து நீரின் ஆவியாதல் இழப்பைக் குறைக்கின்றன, சோதனை மூலம் தீர்மானிக்க முடியும். சோதனை மாதிரியானது மோட்டார் மாதிரியின் மேற்பரப்பில் இருந்து ஈரப்பதம் தப்பிப்பது பற்றிய தகவல்களை வழங்குகிறது, இது வலிமை, சுருக்கம் அல்லது கடினப்படுத்தப்பட்ட உலர்ந்த ஒல்லியான கான்கிரீட்டின் குறைந்த சிராய்ப்பு எதிர்ப்பை ஏற்படுத்தக்கூடும்.

சோதனை செயல்முறை

உலோக செவ்வக அச்சு உறிஞ்சப்படாத, நீர்ப்பாசனம் மற்றும் கடுமையாக கட்டப்பட்டதாக இருக்கும். அச்சு அளவு மேலே 150 × 300 மிமீ, கீழே 145 × 295 மிமீ, மற்றும் உள்ளே 50 மிமீ ஆழம் அளவிடப்படுகிறது. 1: 3 என்ற விகிதத்தில் சாதாரண போர்ட்லேண்ட் சிமென்ட் மற்றும் தரப்படுத்தப்பட்ட நிலையான மணல் மற்றும் நீர்-சிமென்ட் விகிதம் 0.40 முதல் 0.44 வரை (எடையால்) பயன்படுத்தப்பட வேண்டும், 35 ± 5 சதவிகித ஓட்டத்தை உற்பத்தி செய்ய, ஓட்ட அட்டவணையின் 10 சொட்டுகளில்.

மோட்டார் டெஸ்ட் ஸ்லாப் மாதிரி (3 எண்) இரண்டு அடுக்குகளில் மோட்டார் வைப்பதன் மூலமும், ஒவ்வொரு அடுக்கிலும் 50 தடவை சேதப்படுத்துவதன் மூலமும் செய்யப்படும். சோதனை அடுக்குகளின் மேல் மேற்பரப்பு ஒரு மிதவை மூலம் முடிக்கப்படும். மாதிரிகளின் உலர்ந்த மேற்பரப்பில், முடித்த 1 மணி நேரத்திற்குள், குணப்படுத்தும் கலவை தெளிக்கப்பட வேண்டும். குணப்படுத்தும் கலவை அத்தகைய தன்மையைக் கொண்டிருக்கும், இது பயன்பாட்டிற்குப் பிறகு 30 நிமிடங்களுக்குள் கடினப்படுத்துகிறது. அச்சுகளுடன் கூடிய மாதிரிகள் அருகிலுள்ள 1 கிராம் வரை துல்லியமாக எடையும், மேலும் ஈரப்பதம் அமைச்சரவையில் (38 ° C வெளிப்பாடு வெப்பநிலை மற்றும் 35 சதவிகிதம் ஈரப்பதத்துடன்) 72 மணி நேரம் வைக்கப்படும். ஈரப்பதம் அமைச்சரவையில் இருந்து வெளியே எடுத்த பிறகு, அச்சுகளும் மாதிரிகளும் அருகிலுள்ள 1 கிராம் வரை மீண்டும் துல்லியமாக எடையும். கலக்கும் நீரின் சராசரி சதவீத தக்கவைப்பு கணக்கிடப்படும்.9

இணைப்பு-பி

(பிரிவு 4.2 ஐப் பார்க்கவும்)

சி.ஆர்.ஆர்.ஐ.யின் டி.எல்.சி சோதனை முடிவுகள்

10

10