10

10ഇന്ത്യയിൽ നിന്നും ചുറ്റുമുള്ള പുസ്തകങ്ങളുടെയും ഓഡിയോ, വീഡിയോ, മറ്റ് വസ്തുക്കളുടെയും ഈ ലൈബ്രറി പബ്ലിക് റിസോഴ്സ് ക്യൂറേറ്റ് ചെയ്യുകയും പരിപാലിക്കുകയും ചെയ്യുന്നു. ഈ ലൈബ്രറിയുടെ ഉദ്ദേശ്യം ഇന്ത്യയിലെ വിദ്യാർത്ഥികളെയും ആജീവനാന്ത പഠിതാക്കളെയും ഒരു വിദ്യാഭ്യാസത്തിനായി സഹായിക്കുക എന്നതാണ്, അതിലൂടെ അവർക്ക് അവരുടെ പദവിയും അവസരങ്ങളും മികച്ചതാക്കാനും തങ്ങൾക്കും മറ്റുള്ളവർക്കും നീതി, സാമൂഹിക, സാമ്പത്തിക, രാഷ്ട്രീയ സുരക്ഷിതത്വം നേടാനും കഴിയും.

വാണിജ്യേതര ആവശ്യങ്ങൾക്കായി ഈ ഇനം പോസ്റ്റുചെയ്തു, കൂടാതെ ഗവേഷണമുൾപ്പെടെയുള്ള സ്വകാര്യ ഉപയോഗത്തിനായി അക്കാദമിക്, ഗവേഷണ സാമഗ്രികളുടെ ന്യായമായ ഇടപാട് സുഗമമാക്കുന്നു, സൃഷ്ടിയുടെ വിമർശനത്തിനും അവലോകനത്തിനും അല്ലെങ്കിൽ മറ്റ് കൃതികളുടെയും അധ്യാപനത്തിൻറെയും വിദ്യാർത്ഥികളുടെയും പുനരുൽപാദനത്തിനും. ഈ മെറ്റീരിയലുകളിൽ പലതും ഇന്ത്യയിലെ ലൈബ്രറികളിൽ ലഭ്യമല്ല അല്ലെങ്കിൽ അപ്രാപ്യമാണ്, പ്രത്യേകിച്ചും ചില ദരിദ്ര സംസ്ഥാനങ്ങളിൽ, ഈ ശേഖരം അറിവിലേക്കുള്ള പ്രവേശനത്തിൽ നിലനിൽക്കുന്ന ഒരു പ്രധാന വിടവ് നികത്താൻ ശ്രമിക്കുന്നു.

ഞങ്ങൾ ക്യൂറേറ്റ് ചെയ്യുന്ന മറ്റ് ശേഖരങ്ങൾക്കും കൂടുതൽ വിവരങ്ങൾക്കും ദയവായി സന്ദർശിക്കുകഭാരത് ഏക് ഖോജ് പേജ്. ജയ് ഗ്യാൻ!

IRC: SP: 49-2014

(ആദ്യ പുനരവലോകനം)

പ്രസിദ്ധീകരിച്ചത്:

ഇന്ത്യൻ റോഡുകൾ കോൺഗ്രസ്

കാമ കോട്ടി മാർഗ്,

സെക്ടർ -6, ആർ.കെ. പുരം,

ന്യൂഡൽഹി -110 022

ഓഗസ്റ്റ്, 2014

വില: ₹ 400 / -

(പ്ലസ് പാക്കിംഗും തപാൽ)

ഹൈവേ സ്പെസിഫിക്കേഷനുകളുടെയും സ്റ്റാൻഡേർഡ്സ് കമ്മിറ്റിയുടെയും വ്യക്തി

(7 ന്th ജനുവരി, 2014)

| 1. | Kandasamy, C. (Convenor) |

Director General (RD) & Spl. Secy. to Govt. of India, Ministry of Road Transport & Highways, New Delhi |

| 2. | Patankar, V.L. (Co-Convenor) |

Addl. Director General, Ministry of Road Transport & Highways, New Delhi |

| 3. | Kumar, Manoj (Member-Secretary) |

The Chief Engineer (R) S,R&T, Ministry of Road Transport & Highways, New Delhi |

| Members | ||

| 4. | Basu, S.B. | Chief Engineer (Retd.) MORTH, New Delhi |

| 5. | Bongirwar, P.L. | Advisor, L & T, Mumbai |

| 6. | Bose, Dr. Sunil | Head, FPC Divn. CRRI (Retd.), Faridabad |

| 7. | Duhsaka, Vanlal | Chief Engineer, PWD (Highways), Aizwal (Mizoram) |

| 8. | Gangopadhyay, Dr. S. | Director, Central Road Research Institute, New Delhi |

| 9. | Gupta, D.P. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 10. | Jain, R.K. | Chief Engineer (Retd.), Haryana PWD, Sonipat |

| 11. | Jain, N.S. | Chief Engineer (Retd.), MORTH, New Delhi |

| 12. | Jain, Dr. S.S. | Professor & Coordinator, Centre of Transportation Engg., Deptt. of Civil Engg.,IIT Roorkee, Roorkee |

| 13. | Kadiyali, Dr. L.R. | Chief Executive, L.R. Kadiyali & Associates, New Delhi |

| 14. | Kumar, Ashok | Chief Engineer, (Retd), MORTH, New Delhi |

| 15. | Kurian, Jose | Chief Engineer, DTTDC Ltd., New Delhi |

| 16. | Kumar, Mahesh | Engineer-in-Chief, Haryana PWD, Chandigarh |

| 17. | Kumar, Satander | Ex-Scientist, CRRI, New Delhi |

| 18. | Lal, Chaman | Engineer-in-Chief, Haryana State Agricultural Marketing Board, Panchkula (Haryana) |

| 19. | Manchanda, R.K. | Consultant, Intercontinental Consultants and Technocrats Pvt. Ltd., New Delhi. |

| 20. | Marwah, S.K. | Addl. Director General, (Retd.), MORTH, New Delhi |

| 21. | Pandey, R.K. | Chief Engineer (Planning), MORTH, New Delhi |

| 22. | Pateriya, Dr. I.K. | Director (Tech.), National Rural Road Development Agency, (Min. of Rural Development), New Delhi |

| 23. | Pradhan, B.C. | Chief Engineer, National Highways, Bhubaneshwar |

| 24. | Prasad, D.N. | Chief Engineer, (NH), RCD, Patnai |

| 25. | Rao, P.J. | Consulting Engineer, H.No. 399, Sector-19, Faridabad |

| 26. | Raju, Dr. G.V.S | Engineer-in-Chief (R&B) Rural Road, Director Research and Consultancy, Hyderabad, Andhra Pradesh |

| 27. | Representative of BRO | (Shri B.B. Lal), ADGBR, HQ DGBR, New Delhi |

| 28. | Sarkar, Dr. P.K. | Professor, Deptt. of Transport Planning, School of Planning & Architecture, New Delhi |

| 29. | Sharma, Arun Kumar | CEO (Highways), GMR Highways Limited, Bangalore |

| 30. | Sharma, M.P. | Member (Technical), National Highways Authority of India, New Delhi |

| 31. | Sharma, S.C. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 32. | Sinha, A.V. | DG(RD) & SS (Retd.), MORTH, New Delhi |

| 33. | Singh, B.N. | Member (Projects), National Highways Authority of India, New Delhi |

| 34. | Singh, Nirmal Jit | DG (RD) & SS (Retd.), MORTH, New Delhi |

| 35. | Vasava, S.B. | Chief Engineer & Addl. Secretary (Panchayat) Roads & Building Dept., Gandhinagar |

| 36. | Yadav, Dr. V.K. | Addl. Director General (Retd.), DGBR, New Delhi |

| Corresponding Members | ||

| 1. | Bhattacharya, C.C. | DG(RD) & AS (Retd.) MORTH, New Delhi |

| 2. | Das, Dr. Animesh | Associate Professor, IIT, Kanpur |

| 3. | Justo, Dr. C.E.G. | Emeritus Fellow, 334, 14th Main, 25th Cross, Banashankari 2nd Stage, Bangalore |

| 4. | Momin, S.S. | Former Secretary, PWD Maharashtra, Mumbai |

| 5. | Pandey, Prof. B.B. | Advisor, IIT Kharagpur, Kharagpur |

| Ex-Officio Members | ||

| 1. | President, IRC and Director General (Road Development) & Special New Delhi Secretary | (Kandasamy, C.), Ministry of Road Transport & Highways, |

| 2. | Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress, New Delhiii |

കർശനമായ നടപ്പാതയ്ക്കുള്ള സബ്-ബേസ് ആയി ഡ്രൈ മെലിഞ്ഞ കോൺക്രീറ്റ് ഉപയോഗിക്കുന്നതിനുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ

ഐആർസി: എസ്പി: 49 “കർശനമായ നടപ്പാതയുടെ ഉപ-അടിത്തറയായി ഡ്രൈ മെലിഞ്ഞ കോൺക്രീറ്റ് ഉപയോഗിക്കുന്നതിനുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ” 1998-ൽ പ്രസിദ്ധീകരിച്ചു. ദി റിജിഡ് നടപ്പാത (എച്ച് -3) കമ്മിറ്റി പരിഷ്കരിക്കാൻ തീരുമാനിച്ചുIRC: SP: 49 മറ്റ് രാജ്യങ്ങളിലെ ഏറ്റവും പുതിയ പ്രവണത അനുസരിച്ച് 7 ദിവസത്തെ കംപ്രസ്സീവ് ശക്തിയോടെ. ഓസ്ട്രേലിയയും മറ്റ് രാജ്യങ്ങളും. പുതുക്കിയ ഡ്രാഫ്റ്റിൽ മിനറൽ അഡ്മിക്സറുകളും അതായത് ഫ്ലൈയാഷും ജിബിഎഫ്എസും ഉൾപ്പെടുത്തണം. ഈ ചുമതലയ്ക്കായി, ഡോ. എസ്. മൈതിയുടെ കൺവീനർ കപ്പലിനു കീഴിലുള്ള ഒരു ഉപഗ്രൂപ്പ്, ഡോ. എൽ. കഡിയാലി, ശ്രീ പി.എൽ. ബോംഗിർവാർ, ശ്രീ എം.സി. അംഗങ്ങളായ വെങ്കിടേശൻ, ശ്രീ അശുതോഷ് ഗ ut തം, ശ്രീ ജെ.ബി.സെൻഗുപ്ത എന്നിവർ 16-ന് നടന്ന എച്ച് -3 കമ്മിറ്റി യോഗത്തിൽ രൂപീകരിച്ചുth ഏപ്രിൽ, 2012.

കോൺക്രീറ്റിന്റെ ആവശ്യമുള്ള 7 ദിവസത്തെ കംപ്രസ്സീവ് ശക്തിക്കായി ഒപിസി, പിപിസി, പിഎസ്സി എന്നിവ ഉപയോഗിച്ച് ഡിആർസിയിൽ സിആർആർഐയിൽ നടത്തിയ പരിശോധനകളെ അടിസ്ഥാനമാക്കിയാണ് കരട് തയ്യാറാക്കിയത്. റിജിഡ് നടപ്പാത കമ്മിറ്റി (എച്ച് -3) ഉപഗ്രൂപ്പ് തയ്യാറാക്കിയ കരട് ചർച്ച ചെയ്തു. 7 ന് നടന്ന യോഗത്തിൽ അന്തിമ കരട് അംഗീകരിച്ചുth എച്ച്എസ്എസ് കമ്മിറ്റി മുമ്പാകെ വയ്ക്കുന്നതിന് 2013 ഡിസംബർ. 7 ന് നടന്ന യോഗത്തിൽ ഹൈവേ സ്പെസിഫിക്കേഷൻസ് ആൻഡ് സ്റ്റാൻഡേർഡ് കമ്മിറ്റി (എച്ച്എസ്എസ്) ഈ പ്രമാണത്തിന് അംഗീകാരം നൽകിth ജനുവരി, 2014. എക്സിക്യൂട്ടീവ് കമ്മിറ്റി യോഗത്തിൽ 9 ന്th അംഗീകാരത്തിനായി ഐആർസി കൗൺസിലിന് മുന്നിൽ വയ്ക്കുന്നതിന് 2014 ജനുവരിയിൽ ഈ പ്രമാണം അംഗീകരിച്ചു. ഐആർസി കൗൺസിൽ 19 ന് ഗുവാഹത്തിയിൽ (അസം) നടന്ന യോഗത്തിൽth ഇതിന്റെ കരട് പുനരവലോകനത്തിന് 2014 ജനുവരി അംഗീകാരം നൽകിIRC: SP: 49 പ്രസിദ്ധീകരണത്തിനായി “ഡ്രൈ മെലിഞ്ഞ കോൺക്രീറ്റ് കർശനമായ നടപ്പാതയുടെ ഉപ അടിത്തറയായി ഉപയോഗിക്കുന്നതിനുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ”.

കർശനമായ നടപ്പാത സമിതിയുടെ (എച്ച് -3) ഘടന ചുവടെ നൽകിയിരിക്കുന്നു:

| Jain.R.K. | ..... | Convenor |

| Kumar, Satander | ..... | Co-Convenor |

| Kumar, Raman | ..... | Member-Secretary |

| Members | ||

| Bongirwar, P.L. | Pandey, Dr. B.B. | |

| Ganju, Col. V.K. | Prasad, Bageshwar | |

| Gautam, Ashutosh | Sachdeva, Dr. S.N. | |

| Gupta, K.K. | Seehra, Dr. S.S. | |

| Jain, A.K. | Sengupta, J.B. | |

| Jain, L.K. | Sharma, R.N. | |

| Joseph, Isaac V. | Singla, B. S. | |

| Kadiyali, Dr. L.R. | Sitaramanjaneyulu, K. | |

| Krishna, Prabhat | Tipnis, Col. Manoj | |

| Kumar, Ashok | Venkatesh, M.C. | |

| Kurian, Jose | Rep. of CMA | |

| Maiti, Dr. S.C. | Rep. E-in-C Branch1 | |

| Corresponding Members | ||

| De, D.C. | Nakra, Brig. Vinod | |

| Justo, Dr. C.E.G. | Reddi , S.A. | |

| Madan, Rajesh | Thombre, Vishal | |

| Ex-Officio Members | ||

| President, IRC and Director General (Road Development) & Special Secretary | (Kandasamy, C.), Ministry of Road Transport and Highways | |

| Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress | |

കൂടുതൽ നിർമ്മാണ പ്രവർത്തനങ്ങൾ സുഗമമാക്കുന്നതിനും കോൺക്രീറ്റ് സ്ലാബിന് മതിയായ പിന്തുണ നൽകുന്നതിനും ഡിഎൽസി സബ്-ബേസ് നടപ്പാത അരികുകൾക്കപ്പുറത്ത് 500 മില്ലീമീറ്റർ വരെ വ്യാപിക്കും. അധിക വീതി വിപുലീകൃത ഡിഎൽസിയിൽ പേവർ ട്രാക്കുകളുടെ ചലനം സുഗമമാക്കുന്നു. സെമി മെക്കാനൈസ്ഡ് അല്ലെങ്കിൽ മാനുവൽ നിർമ്മാണത്തിന്റെ കാര്യത്തിൽ ഓഫ്-സെറ്റ് 200 മില്ലീമീറ്റർ ആയിരിക്കും.

യഥാർത്ഥ കനം രൂപകൽപ്പന പരിഗണനകളാൽ നിയന്ത്രിക്കപ്പെടുമെങ്കിലും, സംസ്ഥാനപാതകളുടെയും ദേശീയപാതകളുടെയും എല്ലാ പ്രധാന പദ്ധതികൾക്കും കുറഞ്ഞത് 150 മില്ലീമീറ്റർ കനം ശുപാർശ ചെയ്യുന്നു. മുകളിലുള്ള റോഡുകൾ ഒഴികെയുള്ള റോഡുകളുടെ കാര്യത്തിൽ ഡിഎൽസി സബ് ബേസായി സ്വീകരിക്കുമ്പോൾ അതിന്റെ കനം 100 മില്ലീമീറ്റർ ശുപാർശ ചെയ്യുന്നു. കൂടുതൽ വിവരങ്ങൾക്ക്,IRC: 62 ‘കുറഞ്ഞ വോളിയം റോഡുകളുടെ രൂപകൽപ്പനയ്ക്കും നിർമ്മാണത്തിനുമുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ’, ഇവിടെ സിമന്റ് സംസ്കരിച്ച അടിത്തറകൾ ഉൾപ്പെടുന്ന മറ്റ് തരം ഉപ താവളങ്ങൾ നിർമ്മിക്കുന്നതിനുള്ള വിവിധ കോമ്പിനേഷനുകളിൽ നൽകിയിട്ടുണ്ട്.

എഞ്ചിനീയറുടെ അംഗീകാരത്തോടെ ഇനിപ്പറയുന്ന ഏതെങ്കിലും തരത്തിലുള്ള സിമൻറ് ഉപയോഗിക്കാം.

| i) | സാധാരണ പോർട്ട്ലാന്റ് സിമൻറ് (ഒപിസി) | IS: 8112, IS: 12269 |

| ii) | പോർട്ട്ലാന്റ് പോസോലാന സിമൻറ് ((പിപിസി) | IS: 1489 (ഭാഗം 1) |

| iii) | പോർട്ട്ലാന്റ് സ്ലാഗ് സിമൻറ് (പിഎസ്സി) | IS: 455 |

ഉപഗ്രേഡ് മണ്ണിൽ 0.5 ശതമാനത്തിൽ കൂടുതൽ സാന്ദ്രതയിൽ ലയിക്കുന്ന സൾഫേറ്റുകൾ അടങ്ങിയിട്ടുണ്ടെങ്കിൽ, ഉപയോഗിക്കുന്ന സിമന്റ് പോർട്ട്ലാൻഡ് സിമന്റിനെ പ്രതിരോധിക്കുന്ന സൾഫേറ്റായിരിക്കുംIS: 12330 അല്ലെങ്കിൽ 50 ശതമാനം വരെ സ്ലാഗ് ഉള്ളടക്കമുള്ള പോർട്ട്ലാന്റ് സ്ലാഗ് സിമൻറ്.

വരണ്ട മെലിഞ്ഞ കോൺക്രീറ്റിനുള്ള അഗ്രഗേറ്റുകൾ സ്വാഭാവിക മൊത്തം അനുരൂപമായിരിക്കുംIS: 383. സംഗ്രഹങ്ങൾ ക്ഷാര-പ്രതിപ്രവർത്തനപരമായിരിക്കില്ല. നശിപ്പിക്കുന്ന മെറ്റീരിയൽ ഉള്ളടക്കം അനുസരിച്ച് പരിധി കവിയരുത്IS: 383. അഗ്രഗേറ്റുകൾ അഴുക്കിൽ നിന്നും മുക്തമല്ലെങ്കിൽ, ബാച്ചിംഗിന് 72 മണിക്കൂർ മുമ്പെങ്കിലും ഇത് കഴുകി വെള്ളം പുറന്തള്ളാം.

നാടൻ അഗ്രഗേറ്റിൽ വൃത്തിയുള്ളതും, കടുപ്പമുള്ളതും, ശക്തവും, ഇടതൂർന്നതും അല്ലാത്തതുമായ ചതച്ച കല്ലിന്റെയോ ചരലിന്റെയോ കഷണങ്ങൾ അടങ്ങിയിരിക്കണം, കൂടാതെ വിഘടിച്ച കല്ല്, മൃദുവായ, അടരുകളുള്ള, നീളമേറിയ,2

വളരെ കോണീയ അല്ലെങ്കിൽ സ്പ്ലിന്ററി കഷണങ്ങൾ. നാടൻ അഗ്രഗേറ്റിന്റെ പരമാവധി വലുപ്പം 26.5 മില്ലീമീറ്റർ ആയിരിക്കും. അഗ്രഗേറ്റുകളുടെ ജല ആഗിരണം 3 ശതമാനത്തിൽ കൂടരുത്.

മികച്ച സംയോജനത്തിൽ വൃത്തിയുള്ളതും പ്രകൃതിദത്തവുമായ മണൽ അല്ലെങ്കിൽ തകർന്ന കല്ല് മണൽ അല്ലെങ്കിൽ ഇവ രണ്ടും കൂടിച്ചേർന്നതായിരിക്കുംIS: 383.

മൃദുവായ കണികകൾ, കളിമണ്ണ്, കടൽ ഷെൽ, പശിമരാശി, സിമൻറ് കണികകൾ, മൈക്ക, ജൈവ, മറ്റ് വിദേശ വസ്തുക്കൾ എന്നിവയിൽ നിന്ന് പിഴ ഈടാക്കും.IS: 383. മൂന്ന് ശതമാനത്തിൽ കൂടുതൽ വെള്ളം ആഗിരണം ചെയ്യുന്ന അഗ്രഗേറ്റുകൾ ഉപയോഗിക്കില്ല.

മികച്ച അഗ്രഗേറ്റിന്റെ ഗ്രേഡിംഗ്, ഗ്രേഡിംഗ് സോണുകളായ I, II, III അല്ലെങ്കിൽ IV ൽ നൽകിയിരിക്കുംIRC: 15 അഥവാIS: 383. സംയോജിത അഗ്രഗേറ്റിന്റെ ഗ്രേഡിംഗ് അനുരൂപമാകുംപട്ടിക 1.

പട്ടിക 1 അഗ്രഗേറ്റുകളുടെ ഗ്രേഡിംഗ്

| അരിപ്പ പദവി | ശതമാനം കടന്നുപോകുന്നു (ഭാരം അനുസരിച്ച്) |

|---|---|

| 26.50 മി.മീ. | 100 |

| 19.00 മി.മീ. | 75-95 |

| 9.50 മി.മീ. | 50-70 |

| 4.75 മി.മീ. | 30-55 |

| 2.36 മി.മീ. | 17-42 |

| 600 മൈക്രോൺ | 8-22 |

| 300 മൈക്രോൺ | 7-17 |

| 150 മൈക്രോൺ | 2-12 |

| 75 മൈക്രോൺ | 0-10 |

കോൺക്രീറ്റ് കലർത്തി സുഖപ്പെടുത്തുന്നതിന് ഉപയോഗിക്കുന്ന വെള്ളം ശുദ്ധവും അപകടകരവുമായ എണ്ണ, ഉപ്പ്, ആസിഡ്, ക്ഷാരം, പഞ്ചസാര, പച്ചക്കറി വസ്തുക്കൾ അല്ലെങ്കിൽ കോൺക്രീറ്റിന് ഹാനികരമായ മറ്റ് വസ്തുക്കൾ എന്നിവയിൽ നിന്ന് മുക്തമായിരിക്കും. വെള്ളം ആവശ്യകതകൾ നിറവേറ്റുംIS: 456. കുടിവെള്ളം പൊതുവെ മിശ്രിതത്തിനും രോഗശാന്തിക്കും തൃപ്തികരമായി കണക്കാക്കപ്പെടുന്നു. 9 വരെ മിശ്രിതമാക്കാനും സുഖപ്പെടുത്താനുമുള്ള ജലത്തിന്റെ പിഎച്ച് മൂല്യം അനുവദിക്കും.

സാധാരണ പോർട്ട്ലാന്റ് സിമന്റിന്റെ ഭാഗമായി കോൺക്രീറ്റിൽ ഫ്ലൈയാഷ്, 15-30 ശതമാനം അല്ലെങ്കിൽ ഗ്ര round ണ്ട് ഗ്രാനേറ്റഡ് ബ്ലാസ്റ്റ് ഫർണസ് സ്ലാഗ് (ജിബിഎഫ്എസ്), സിമന്റിറ്റസ് വസ്തുക്കളുടെ ഭാരം 25-50 ശതമാനം എന്നിവ ഉപയോഗിക്കാം, അത്തരം സന്ദർഭങ്ങളിൽ സാധാരണ പോർട്ട്ലാൻഡ് സിമന്റ് ഉള്ളടക്കം ഉണ്ടാകില്ല. 100 കിലോഗ്രാമിൽ കുറവായിരിക്കണം3 കോൺക്രീറ്റ്. ഫ്ലൈയാഷ് അനുരൂപമാകുംIS: 3812 (ഭാഗം 1), ഗ്രാനേറ്റഡ് സ്ഫോടന ചൂള സ്ലാഗ് അനുരൂപമാകുംIS: 12089. ബാച്ചിംഗ്, മിക്സിംഗ് പ്ലാന്റ് പോലുള്ള ഓട്ടോമേറ്റഡ് പ്രോസസ് കൺട്രോൾ ഉള്ള ഒരു നിർദ്ദിഷ്ട യന്ത്രവത്കൃത സ through കര്യത്തിലൂടെ യൂണിഫോം മിശ്രിതമാക്കുന്നതിന് സൈറ്റിലെ ഉപകരണങ്ങളുടെ ലഭ്യത ഉറപ്പാക്കിയതിനുശേഷം മാത്രമേ ഫ്ലൈയാഷ് അല്ലെങ്കിൽ ജിബിഎഫ്എസ് സൈറ്റ് മിക്സിംഗ് അനുവദിക്കൂ.

ജോലിയുടെ ഉപയോഗത്തിനുള്ള തൃപ്തികരമായ ഗുണനിലവാരവും യോഗ്യതയും ഉറപ്പുവരുത്തുന്നതിനായി വിദേശ വസ്തുക്കളുടെ അപചയം അല്ലെങ്കിൽ മലിനീകരണം തടയുന്നതിന് എല്ലാ വസ്തുക്കളും ശരിയായ സ്ഥലങ്ങളിൽ സൂക്ഷിക്കും.3

5 കോൺക്രീറ്റ് ക്യൂബുകളുടെ തുടർച്ചയായ ഓരോ ഗ്രൂപ്പിന്റെയും ശരാശരി കംപ്രസ്സീവ് ശക്തി 7 ദിവസത്തിൽ 7 MPa ൽ കുറവായിരിക്കരുത്. കൂടാതെ, ഏതെങ്കിലും വ്യക്തിഗത കോൺക്രീറ്റ് ക്യൂബിന്റെ കംപ്രസ്സീവ് ശക്തി 7 ദിവസത്തിൽ 5.5 MPa ൽ കുറവായിരിക്കരുത്. ഈ ആവശ്യകതകൾ പാലിക്കുന്ന ഡിസൈൻ മിക്സ് ജോലി ആരംഭിക്കുന്നതിന് മുമ്പ് പ്രവർത്തിക്കും.

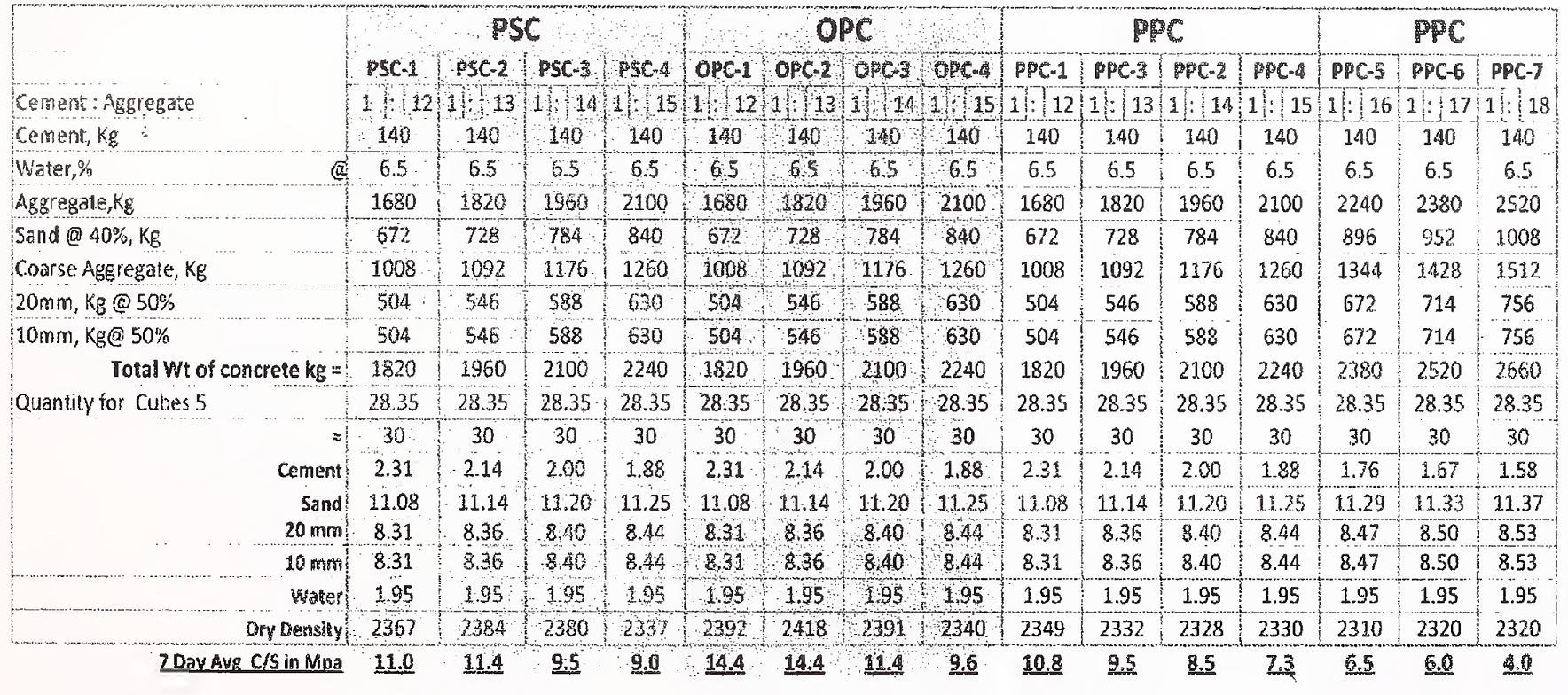

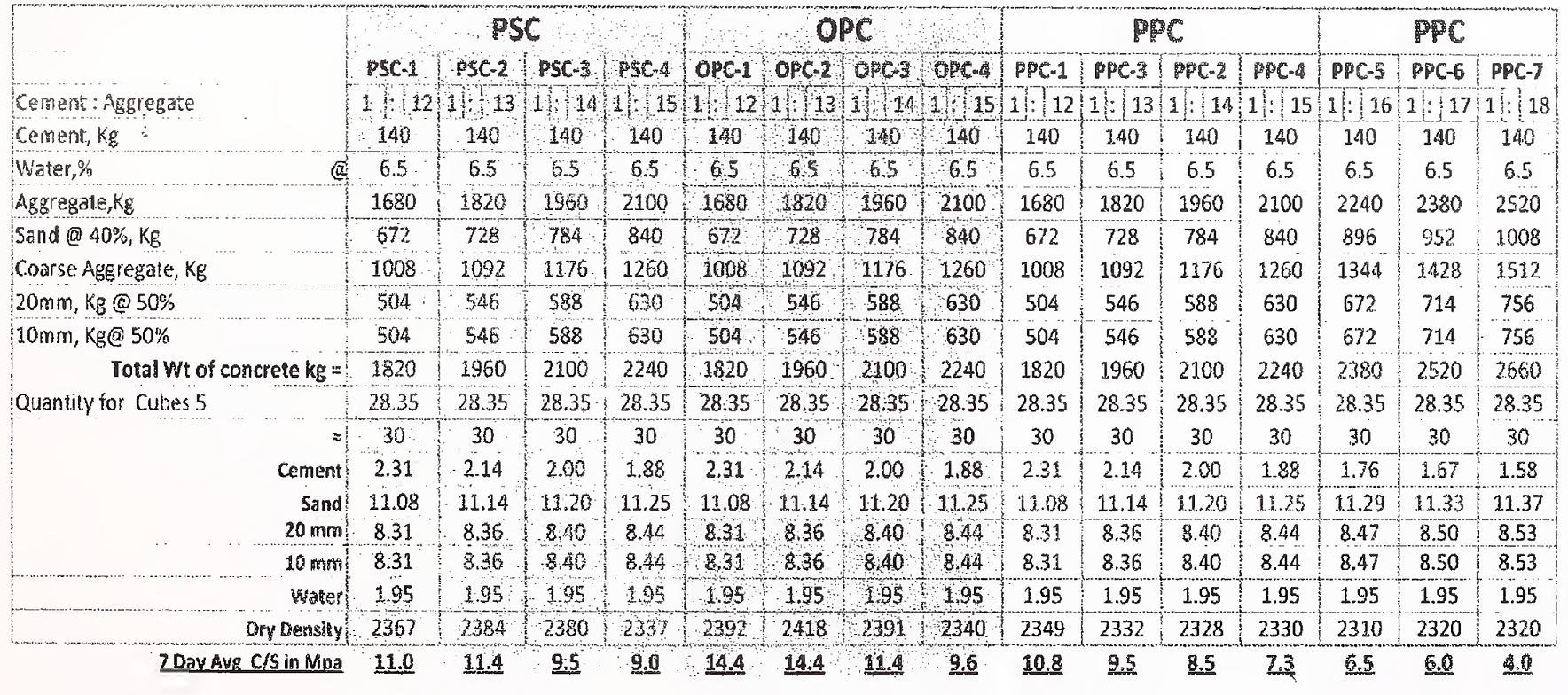

കോൺക്രീറ്റ് മിശ്രിതം ഒപിസി ഉപയോഗിക്കുന്നിടത്ത് പരമാവധി സിമൻറ് അനുപാതം 14: 1 ഉം പിപിസി അല്ലെങ്കിൽ പിഎസ്സി ഉപയോഗിക്കുന്നിടത്ത് 12: 1 ഉം ആയിരിക്കും. ഏറ്റവും കുറഞ്ഞ സിമന്റിറ്റസ് മെറ്റീരിയൽ ഉള്ളടക്കം 140 കിലോഗ്രാം / കം കോൺക്രീറ്റിൽ കുറവായിരിക്കരുത്. നിർദ്ദിഷ്ട ശക്തിയുടെ കോൺക്രീറ്റ് ഉത്പാദിപ്പിക്കാൻ ഈ മിനിമം സിമന്റിറ്റസ് മെറ്റീരിയൽ ഉള്ളടക്കം പര്യാപ്തമല്ലെങ്കിൽ, അത് ആവശ്യാനുസരണം വർദ്ധിപ്പിക്കും. ക്ലോസ് 3.4 ൽ കൊടുത്തിരിക്കുന്നതുപോലെ ഫ്ലൈയാഷ് അല്ലെങ്കിൽ ജിബിഎഫ്എസ് ഉള്ളടക്കം യഥാക്രമം 15-30 ശതമാനം അല്ലെങ്കിൽ സിമന്റിറ്റസ് വസ്തുക്കളുടെ ഭാരം അനുസരിച്ച് 25-50 ശതമാനം ആയിരിക്കും. സെൻട്രൽ റോഡ് റിസർച്ച് ഇൻസ്റ്റിറ്റ്യൂട്ട് (സിആർആർഐ) പരിശോധനാ ഫലങ്ങളെ അടിസ്ഥാനമാക്കിയാണ് കോൺക്രീറ്റ് മിക്സ് അനുപാതം(അനുബന്ധം-ബി).

റോളിംഗിന് കീഴിലുള്ള സമ്പൂർണ്ണ കോംപാക്ഷൻ ഉറപ്പാക്കുന്നതിന് ഒപ്റ്റിമൽ ജലത്തിന്റെ അളവ് തീരുമാനിക്കും. വളരെയധികം വെള്ളം കോൺക്രീറ്റ് ചക്രങ്ങൾക്ക് മുമ്പായി ചൂടാക്കാനും റോളറിന്റെ ചക്രങ്ങളിൽ എടുക്കാനും ഇടയാക്കും. വളരെ കുറച്ച് വെള്ളം അപര്യാപ്തമായ ഒത്തുചേരലിനും വേർതിരിക്കലിനും ഇടയാക്കും, കുറഞ്ഞ സ്ഥലശക്തിയും തുറന്ന ടെക്സ്ചർ ചെയ്ത ഉപരിതലവും ഉണ്ടാക്കും. മൊത്തം മെറ്റീരിയലിന്റെ ഭാരം 5.0, 5.5,6.0, 6.5, 7.0 ശതമാനം എന്നിവ ഉപയോഗിച്ച് ഉണങ്ങിയ മെലിഞ്ഞ കോൺക്രീറ്റിന്റെ പരീക്ഷണ മിശ്രിതങ്ങൾ തയ്യാറാക്കും. വ്യത്യസ്ത ഈർപ്പം ഉള്ള സമചതുരകൾ തയ്യാറാക്കി ഒപ്റ്റിമൽ ഈർപ്പവും സാന്ദ്രതയും സ്ഥാപിക്കും, കൂടാതെ ഈർപ്പം-സാന്ദ്രത വളവ് വരയ്ക്കുകയും ചെയ്യും. മാതൃകകൾ ചുരുക്കുന്നതിന് പ്രത്യേക വൈബ്രേറ്ററി ചുറ്റിക ഉപയോഗിക്കും. പ്രധാന വണ്ടിയിൽ ഉപ-ബേസ് സ്ഥാപിക്കുമ്പോൾ; ഗതാഗത സമയത്ത് ബാഷ്പീകരണ നഷ്ടം നികത്താൻ ഡിഎൽസിക്ക് ഒരു ശതമാനം ഉയർന്ന ഈർപ്പം അടങ്ങിയിരിക്കാം.

സബ്ഗ്രേഡിലേക്ക് പ്രവേശിക്കാൻ സാധ്യതയുള്ള വെള്ളം വേഗത്തിൽ നീക്കംചെയ്യുന്നതിന്, റോഡ് വീതിയിലുടനീളം ഉപ അടിത്തറയ്ക്ക് താഴെ ഒരു ഡ്രെയിനേജ് ലെയർ (ജിഎസ്ബി) നൽകും. ഡ്രെയിനേജ് ലെയറിനെക്കുറിച്ചുള്ള കൂടുതൽ വിവരങ്ങൾക്ക്,ഐആർസി: 58 ആലോചിച്ചേക്കാം.

ഡ്രോയിംഗുകളിലെ ഗ്രേഡുകളിലേക്കും ക്രോസ് സെക്ഷനുകളിലേക്കും സബ്ഗ്രേഡ് അനുരൂപമാവുകയും പരിഷ്കരിച്ച പ്രൊജക്ടർ സാന്ദ്രത 97 ശതമാനത്തിൽ കുറയാത്തതുമായി ഏകീകൃതമാക്കുകയും ചെയ്യും, അത് സാധാരണയായി വ്യക്തമാക്കുന്നു. എന്നതിലേക്ക് റഫറൻസ് നൽകാംIS: 2720 (ഭാഗം 8) ഇതിനായി. മെലിഞ്ഞ കോൺക്രീറ്റ് ഉപ-ബേസ് അതിന്റെ അന്തിമ തയ്യാറെടുപ്പിനുശേഷം മഴയെ മയപ്പെടുത്തിയ ഒരു ഉപഗ്രേഡിൽ സ്ഥാപിക്കരുത്. ഉപരിതല തോടുകളും മൃദുവായ പാടുകളും ഉണ്ടെങ്കിൽ, അവ ദുർബലമായി കാണപ്പെടാതിരിക്കാൻ ശരിയായി ബാക്ക്-ഫിൽ ചെയ്ത് ഒതുക്കിയിരിക്കണം. കഴിയുന്നിടത്തോളം, തയ്യാറാക്കിയ സബ്ഗ്രേഡിൽ നിർമ്മാണ ഗതാഗതം ഒഴിവാക്കും. ഉപ-അടിത്തറ സ്ഥാപിക്കുന്നതിന് ഒരു ദിവസം മുമ്പ്, ഉപഗ്രേഡ് ഉപരിതലത്തിന് നല്ലൊരു സ്പ്രേ വെള്ളം നൽകുകയും അയഞ്ഞ ഉപരിതലത്തെ സുസ്ഥിരമാക്കുന്നതിന് 2-3 മണിക്കൂർ കഴിഞ്ഞ് മിനുസമാർന്ന ചക്രമുള്ള റോളറിന്റെ ഒന്നോ രണ്ടോ പാസുകൾ ഉപയോഗിച്ച് ഉരുട്ടുകയും ചെയ്യും. ആവശ്യമെങ്കിൽ, ഉപ-അടിത്തറ സ്ഥാപിക്കുന്നതിന് തൊട്ടുമുമ്പ് മറ്റൊരു നല്ല സ്പ്രേ വെള്ളം പ്രയോഗിക്കാം.4

ഖണ്ഡിക 4.2 ൽ വ്യക്തമാക്കിയ മൊത്തം-സിമൻറ് അനുപാതത്തിന്റെ സിമന്റ് ഉള്ളടക്ക ആവശ്യകത ഉപയോഗിച്ച് 5.0, 5.5, 6.0, 6.5, 7.0 ശതമാനം ഈർപ്പം ഉപയോഗിച്ച് ഉണങ്ങിയ മെലിഞ്ഞ കോൺക്രീറ്റിന്റെ പരീക്ഷണ മിശ്രിതങ്ങൾ തയ്യാറാക്കും. വ്യത്യസ്ത ഈർപ്പം ഉള്ള സമചതുര തയ്യാറാക്കി ഒപ്റ്റിമൽ ഈർപ്പവും സാന്ദ്രതയും സ്ഥാപിക്കും. ചതുരാകൃതിയിലോ ചതുരാകൃതിയിലോ ഉള്ള കാൽ ഘടിപ്പിച്ച വൈബ്രേറ്ററി ചുറ്റിക ഉപയോഗിച്ച് മൂന്ന് പാളികളായി മിശ്രിതത്തിന്റെ കോംപാക്ഷൻ നടത്തും. ഒപ്റ്റിമൽ ഈർപ്പം സ്ഥാപിച്ച ശേഷം, 3, 7 ദിവസങ്ങളിൽ കംപ്രസ്സീവ് ബലം നിർണ്ണയിക്കാൻ ആറ് സമചതുര ആ കൂട്ടം ഈർപ്പം ഇടുന്നു. സിമൻറ് ഉള്ളടക്കം കൂട്ടുകയോ ഉയർന്ന ഗ്രേഡ് സിമൻറ് ഉപയോഗിക്കുകയോ ചെയ്താൽ ശക്തി തൃപ്തികരമല്ലെങ്കിൽ ട്രയൽ മിക്സുകൾ ആവർത്തിക്കും. മിക്സ് ഡിസൈൻ അംഗീകരിച്ച ശേഷം, ഖണ്ഡിക 7.9 അനുസരിച്ച് ഒരു ട്രയൽ വിഭാഗം നിർമ്മിക്കും.

ട്രയൽ ദൈർഘ്യത്തിന്റെ നിർമ്മാണ വേളയിൽ, മുകളിൽ നിർണ്ണയിച്ച ഒപ്റ്റിമൽ ഈർപ്പം തൃപ്തികരമല്ലെങ്കിൽ, തൃപ്തികരമായ മിശ്രിതം നേടുന്നതിന് ഈർപ്പം അടങ്ങിയിരിക്കുന്നതിൽ അനുയോജ്യമായ മാറ്റങ്ങൾ വരുത്താം. മാറിയ ഈർപ്പം ഉപയോഗിച്ച് തയ്യാറാക്കിയ ക്യൂബ് മാതൃകകൾ ശക്തിയുടെ ആവശ്യകത നിറവേറ്റണം. മിശ്രിതത്തിന്റെ ഉൽപാദനത്തിനുമുമ്പ്, മൊത്തം സ്വാഭാവിക ഈർപ്പം ദൈനംദിന അടിസ്ഥാനത്തിൽ നിർണ്ണയിക്കണം, അങ്ങനെ ഈർപ്പം ക്രമീകരിക്കാൻ കഴിയും. അവസാനം രൂപകൽപ്പന ചെയ്ത മിശ്രിതം റോളറുകളിൽ പറ്റിനിൽക്കുകയോ വളരെ വരണ്ടതാകുകയോ ചെയ്യരുത്.

മെലിഞ്ഞ കോൺക്രീറ്റ് സബ്-ബേസ് നിർമ്മാണത്തിന്റെ വേഗതയും പ്രോഗ്രാമും അതിന് മുകളിലുള്ള സിമന്റ് കോൺക്രീറ്റ് നടപ്പാതയുടെ നിർമ്മാണ പരിപാടിയുമായി യോജിക്കും. ഉപ-ബേസ് നിർമ്മാണം കഴിഞ്ഞ് 7 ദിവസത്തിന് മുമ്പല്ല, പേവിംഗ് ക്വാളിറ്റി കോൺക്രീറ്റ് (പിക്യുസി) നടപ്പാത ഉപയോഗിച്ച് ഉപ-ബേസ് പൊതിഞ്ഞതായിരിക്കും.

ബാച്ചിംഗ് പ്ലാന്റിന് ഓരോ തരം മെറ്റീരിയലുകളും ഭാരം അനുസരിച്ച് പ്രത്യേകമായി ആനുപാതികമാക്കാൻ കഴിയും. ബാച്ചിംഗ്, മിക്സിംഗ് പ്ലാന്റ് എന്നിവയുടെ ശേഷി മുട്ടയിടുന്നതിനുള്ള ക്രമീകരണത്തേക്കാൾ 25 ശതമാനം കൂടുതലായിരിക്കും. കൃത്യമായ അനുപാതവും മിശ്രിതവും ഉറപ്പാക്കുന്നതിന് ആവശ്യമായ ഓട്ടോമാറ്റിക് നിയന്ത്രണങ്ങളുള്ള നിർബന്ധിത ആക്ഷൻ സെൻട്രൽ ബാച്ചിംഗ്, മിക്സിംഗ് പ്ലാന്റിലാണ് ബാച്ചിംഗും മിക്സിംഗും നടത്തുന്നത്. ബാച്ചിംഗ്, മിക്സിംഗ് പ്ലാന്റിന്റെ കാലിബ്രേഷൻ കൃത്യമായ ഇടവേളകളിൽ നടത്തും, സാധാരണയായി എല്ലാ മാസവും. ട്രയൽ ദൈർഘ്യ നിർമ്മാണ വേളയിൽ അവരുടെ തൃപ്തികരമായ പ്രകടനം പ്രകടമാക്കുന്നതിന് വിധേയമായി മറ്റ് തരം മിക്സറുകൾ അനുവദിക്കും.

പ്ലാന്റ് മിക്സഡ് മെലിഞ്ഞ കോൺക്രീറ്റ് മിക്സറിൽ നിന്ന് ഉടനടി ഡിസ്ചാർജ് ചെയ്യും, ട്രാൻസിറ്റ് സമയത്ത് ടാർപോളിൻ ഉപയോഗിച്ച് മൂടി കാലാവസ്ഥയിൽ നിന്ന് നേരിട്ട് സംരക്ഷിക്കേണ്ട സ്ഥലത്തേക്ക് നേരിട്ട് കൊണ്ടുപോകും. ടിപ്പിംഗ് ട്രക്കുകളിലൂടെ കോൺക്രീറ്റ് കൊണ്ടുപോകും, മുട്ടയിടുന്ന ഉപകരണങ്ങൾക്ക് ഏകീകൃത വേഗതയിലും തടസ്സമില്ലാത്ത രീതിയിലും പ്രവർത്തിക്കാൻ നിരന്തരം മെറ്റീരിയൽ വിതരണം ഉറപ്പാക്കാൻ ഇത് മതിയാകും. 7.6.2 ഖണ്ഡികയിൽ വ്യക്തമാക്കിയതുപോലെ മിശ്രിതം മുതൽ നടപ്പാത വരെ ലഭ്യമായ യാത്രാ സമയം പാലിക്കുന്ന തരത്തിൽ ബാച്ചിംഗ് പ്ലാന്റിന്റെ പാത നയിക്കുന്നു.5

മെലിഞ്ഞ കോൺക്രീറ്റ് ഒരു ഹൈഡ്രോസ്റ്റാറ്റിക് പേവർ സ്ഥാപിക്കും. വേർതിരിക്കാതെ തന്നെ ഒരു ലെയറിൽ തുല്യമായി മെറ്റീരിയൽ സ്ഥാപിക്കാൻ ഉപകരണങ്ങൾക്ക് കഴിയും, അതിനാൽ, ചുരുക്കിയതിനുശേഷം നേടിയ മൊത്തം കനം വ്യക്തമാക്കിയതാണ്. ഉപ-അടിത്തറയ്ക്ക് നല്ല പ്രാരംഭ കോംപാക്ഷൻ നൽകുന്നതിന് പേവിംഗ് മെഷീനിൽ ഉയർന്ന ആംപ്ലിറ്റ്യൂഡ് റാമ്പിംഗ് ബാറുകൾ ഉണ്ടായിരിക്കും. കൂടുതൽ വിവരങ്ങൾക്ക്,IRC: SP: 86 ‘പേവർ ഫിനിഷറുകളുടെ തിരഞ്ഞെടുപ്പ്, പ്രവർത്തനം, പരിപാലനം എന്നിവയ്ക്കുള്ള മാർഗ്ഗനിർദ്ദേശങ്ങൾ’ പരാമർശിക്കാം.

രണ്ട് വരി റോഡ് ഉപ-ബേസ് സ്ഥാപിക്കുന്നത് പൂർണ്ണ വീതിയിൽ ചെയ്യും. രണ്ട് പാതകളിൽ കൂടുതലുള്ള ഒരു നടപ്പാതയ്ക്ക്, എക്കലോണിലെ രണ്ട് പേവറുകൾ ഉചിതമായ ദൂരം (15-20 മീറ്റർ) കൊണ്ട് വേർതിരിച്ച് പ്രവർത്തനം നടത്താം. ഓവർലേ ചെയ്യുന്ന കോൺക്രീറ്റ് സ്ലാബുകളിലെ ഓവർലേയിംഗ് സന്ധികളിലെ അനുബന്ധ സന്ധികളിൽ നിന്ന് യഥാക്രമം 500-1000 മില്ലിമീറ്ററും 200-400 മില്ലിമീറ്ററും തിരശ്ചീന, രേഖാംശ നിർമാണ സന്ധികൾ നിശ്ചലമാകും.

മെറ്റീരിയൽ സ്ഥാപിച്ച് നിരപ്പാക്കിയ ഉടനെ കോംപാക്ഷൻ നടത്തും. സമഗ്രമായ ഒത്തുചേരൽ ഉറപ്പാക്കുന്നതിന്, റോളറിനടിയിൽ കൂടുതൽ ദൃശ്യമായ ചലനം ഉണ്ടാകാതിരിക്കുകയും ഉപരിതലം അടയ്ക്കുകയും ചെയ്യുന്നതുവരെ പൂർണ്ണ വീതിയിൽ റോളിംഗ് തുടരും. ലഭിച്ച വരണ്ട സാന്ദ്രത (200 മില്ലീമീറ്റർ ഡയയുടെ മൂന്ന് സാന്ദ്രത ദ്വാരങ്ങളിൽ നിന്ന് ലഭിച്ച സാന്ദ്രതയുടെ ശരാശരിയിൽ നിന്ന്) ട്രയൽ ദൈർഘ്യ നിർമ്മാണ സമയത്ത് നേടിയതിന്റെ 97 ശതമാനത്തിൽ കുറവായിരിക്കരുത്. അരികുകളിൽ നേടിയ സാന്ദ്രത, അതായത് അരികിൽ നിന്ന് 0.5 മീറ്റർ, ട്രയൽ നിർമ്മാണ സമയത്ത് നേടിയ 7.9 ഖണ്ഡികയിൽ 95 ശതമാനത്തിൽ കുറവായിരിക്കരുത്. കേമ്പറിന്റെ / ഒരു വശത്തെ ചരിവിന്റെ താഴത്തെ അറ്റത്ത് റോളിംഗ് ആരംഭിച്ച് മധ്യ / പുറം അറ്റത്തേക്ക് പോകും.

മെലിഞ്ഞ കോൺക്രീറ്റിന്റെ വ്യാപനം, ഒതുക്കൽ, ഫിനിഷിംഗ് എന്നിവ കഴിയുന്നത്ര വേഗത്തിൽ നടത്തുകയും പാളിയുടെ ഏതെങ്കിലും തിരശ്ചീന വിഭാഗത്തിൽ ആദ്യത്തെ ബാച്ച് കോൺക്രീറ്റും മിശ്രിതവും തമ്മിലുള്ള സമയം ഉറപ്പുവരുത്തുന്നതിനായി പ്രവർത്തനം ക്രമീകരിക്കും. കോൺക്രീറ്റ് താപനില 25 മുതൽ 30 ° C നും 120 മിനിറ്റിനും ഇടയിലാണെങ്കിൽ, 25 ഡിഗ്രി സെൽഷ്യസിൽ കുറവാണെങ്കിൽ അതിന്റെ അവസാന ഫിനിഷിംഗ് 90 മിനിറ്റിൽ കൂടരുത്. ട്രയൽ ദൈർഘ്യത്തിന്റെ ഫലങ്ങളുടെ വെളിച്ചത്തിൽ ഈ കാലയളവ് അവലോകനം ചെയ്യാമെങ്കിലും ഒരു സാഹചര്യത്തിലും ഇത് 2 മണിക്കൂർ കവിയരുത്. കോൺക്രീറ്റിന്റെ താപനില 30. C കവിയുമ്പോൾ പ്രവൃത്തി തുടരില്ല. ആവശ്യമെങ്കിൽ, താപനില കുറയ്ക്കുന്നതിന് തണുത്ത വെള്ളം അല്ലെങ്കിൽ ഐസ് ചേർക്കുന്നത് അവലംബിക്കാം. അന്തരീക്ഷ താപനില 35 ഡിഗ്രി സെൽഷ്യസിനു മുകളിലായിരിക്കുമ്പോൾ കോൺക്രീറ്റ് ചെയ്യുന്നത് അഭികാമ്യമാണ്. കോംപാക്ഷൻ പൂർത്തിയാക്കിയ ശേഷം, ക്യൂറിംഗ് കാലയളവിനായി റോളർ കോംപാക്റ്റ് ചെയ്ത പ്രതലത്തിൽ നിൽക്കില്ല, കഴിഞ്ഞ ദിവസം ജോലി അവസാനിപ്പിച്ച സ്ഥലത്തിന് സമീപം അടുത്ത ദിവസത്തെ ജോലി ആരംഭിക്കുമ്പോൾ ഒഴികെ.

വരണ്ട മെലിഞ്ഞ കോൺക്രീറ്റ് ഉരുട്ടുന്നതിന് ഇരട്ട ഡ്രം മിനുസമാർന്ന ചക്രമുള്ള വൈബ്രേറ്ററി റോളറുകൾ കുറഞ്ഞത് 80 മുതൽ 100 കെഎൻ വരെ സ്റ്റാറ്റിക് ഭാരം കണക്കാക്കുന്നു. മറ്റേതെങ്കിലും റോളർ നിർദ്ദേശിച്ചിട്ടുണ്ടെങ്കിൽ, അതിന്റെ പ്രകടനം സ്ഥാപിച്ചതിനുശേഷം ഇത് ഉപയോഗിക്കും. പരമാവധി കോംപാക്ഷൻ ലഭിക്കുന്നതിന് ആവശ്യമായ പാസുകളുടെ എണ്ണം മെലിഞ്ഞ കോൺക്രീറ്റിന്റെ കനം, മിശ്രിതത്തിന്റെ കോംപാക്റ്റിബിലിറ്റി, റോളറിന്റെ ഭാരം, തരം മുതലായവയെ ആശ്രയിച്ചിരിക്കുന്നു, അതുപോലെ തന്നെ ജോലിയുടെ റോളറുകളുടെ മൊത്തം ആവശ്യകതയും നിർണ്ണയിക്കപ്പെടും ട്രയൽ റൺ സമയത്ത്, സ്ഥലത്തിന്റെ സാന്ദ്രതയും ഏറ്റെടുക്കേണ്ട ജോലിയുടെ തോതും അളക്കുക.

കോംപാക്ഷന് ആവശ്യമായ പാസുകളുടെ എണ്ണത്തിന് പുറമേ, മെലിഞ്ഞ കോൺക്രീറ്റ് താഴേയ്ക്ക് കിടക്കുന്നതിന് വൈബ്രേഷൻ ഇല്ലാതെ ഒരു പ്രാഥമിക പാസും റോളർ അടയാളങ്ങൾ നീക്കംചെയ്യാനും ഉപരിതലത്തെ മൃദുവാക്കാനും വൈബ്രേഷൻ ഇല്ലാതെ ഒരു അവസാന പാസും ഉണ്ടായിരിക്കും.6

സന്ധികൾ, നിയന്ത്രണങ്ങൾ, ചാനലുകൾ, സൈഡ് ഫോമുകൾ, ഗല്ലികൾ, മാൻഹോളുകൾ എന്നിവയ്ക്ക് സമീപമുള്ള കോംപാക്ഷൻ സമയത്ത് പ്രത്യേക ശ്രദ്ധ ചെലുത്തും. ഈ പോയിന്റുകളിൽ റോളർ മതിയായ കോംപാക്ഷൻ നേടുന്നില്ലെങ്കിൽ, പ്ലേറ്റ് വൈബ്രേറ്ററിന്റെ ഉപയോഗം അനുവദിക്കും.

കോംപാക്ഷൻ പൂർത്തിയാകുന്നതിനും ഓവർലേ ചെയ്യുന്നതിന് തൊട്ടുമുമ്പുള്ള അവസാന മെലിഞ്ഞ കോൺക്രീറ്റ് ഉപരിതലം നന്നായി അടച്ചിരിക്കും, റോളറിനു കീഴിലുള്ള ചലനങ്ങളിൽ നിന്ന് മുക്തവും വരമ്പുകൾ, വിള്ളലുകൾ, അയഞ്ഞ വസ്തുക്കൾ, കലം ദ്വാരങ്ങൾ, റൂട്ടുകൾ അല്ലെങ്കിൽ മറ്റ് തകരാറുകൾ എന്നിവയിൽ നിന്നും മുക്തമായിരിക്കും. അന്തിമ ഉപരിതലം പൂർത്തിയാക്കിയ ഉടൻ തന്നെ പരിശോധിക്കുകയും അയഞ്ഞതും വേർതിരിച്ചതോ വികലമായതോ ആയ എല്ലാ സ്ഥലങ്ങളും പുതിയ മെലിഞ്ഞ കോൺക്രീറ്റ് മെറ്റീരിയൽ ഉപയോഗിച്ച് ശരിയാക്കുകയും ചുരുക്കുകയും ചെയ്യും. കട്ടയും ഉപരിതലവും നന്നാക്കുന്നതിന്, 10 മില്ലീമീറ്ററോ അതിൽ താഴെയോ വലുപ്പമുള്ള പാരന്റ് കോൺക്രീറ്റിന്റെ ഗ്രേഡിന്റെ പുതിയ കോൺക്രീറ്റ് വ്യാപിക്കുകയും ചുരുക്കുകയും ചെയ്യും. പാലിക്കാനായി ഉരുട്ടിയ ഉപരിതലത്തിന്റെ നില പരിശോധിക്കേണ്ടത് ആവശ്യമാണ്. കോൺക്രീറ്റ് ഇപ്പോഴും പച്ചയായിരിക്കുമ്പോൾ, 10 മില്ലീമീറ്ററും അതിൽ താഴെയുമുള്ള വലുപ്പത്തിൽ കോൺക്രീറ്റ് പ്രയോഗിച്ചതിന് ശേഷം, ഏതെങ്കിലും നിലയിലെ കുറവ് പരിഹരിക്കണം. അതുപോലെ, ഉപരിതല ക്രമവും 3 മീറ്റർ നേരായ അറ്റത്ത് പരിശോധിക്കണം. 10 മില്ലീമീറ്ററും അതിൽ താഴെയുമുള്ള വലുപ്പമുള്ള കോൺക്രീറ്റ് ഉപയോഗിച്ചാണ് കുറവ് ഉണ്ടാക്കേണ്ടത്. ഏതെങ്കിലും യന്ത്രസാമഗ്രികൾ തകരാറിലായതിനാൽ ദിവസത്തെ ജോലി / ജോലി അവസാനിപ്പിക്കുമ്പോൾ, ശൃംഖലയിൽ, ഒരു ചാനൽ അവസാനം സ്ഥാപിച്ച് ചാനലിനപ്പുറം ചരിവിൽ കോൺക്രീറ്റ് സ്ഥാപിച്ച് ജോലി നേരിട്ട് പൂർത്തിയാക്കും. അടുത്ത ദിവസം ചാനൽ നീക്കംചെയ്യുകയും ഖണ്ഡിക 7.7 അനുസരിച്ച് ലംബ മുഖം നേടുന്നതിന് ചെറിയ കട്ടിംഗ് ആവശ്യമായി വരാം.

ഡമ്പറുകളിൽ കോൺക്രീറ്റ് വേർതിരിക്കുന്നത് നിയന്ത്രിക്കുന്നത് ഡമ്പർ അങ്ങോട്ടും ഇങ്ങോട്ടും നീക്കി അതിലേക്ക് മിശ്രിതം ഡിസ്ചാർജ് ചെയ്യുന്നതിലൂടെയും മറ്റ് മാർഗ്ഗങ്ങളിലൂടെയുമാണ്. പാവിംഗ് പ്രവർത്തനം പോലും മിശ്രിതം വേർതിരിക്കാത്ത തരത്തിലുള്ളതായിരിക്കും.

ലംബ സന്ധികൾ ഉപയോഗിച്ച് ദിവസത്തെ ജോലി നിർത്തും. അടുത്ത ദിവസം ജോലി ആരംഭിക്കുമ്പോൾ കോംപാക്റ്റ് ചെയ്ത മെറ്റീരിയലിന്റെ അഗ്രം ലംബമായ മുഖത്തേക്ക് മുറിക്കും.

മെലിഞ്ഞ കോൺക്രീറ്റ് ഉപരിതലം പൂർത്തിയായ ഉടൻ, ക്യൂറിംഗ് ആരംഭിക്കും.

ട്രയൽ ദൈർഘ്യം (രണ്ട് ദിവസത്തിനുള്ളിൽ), നിർദ്ദിഷ്ട പ്രവൃത്തി ആരംഭിക്കുന്ന തീയതിക്ക് 14 ദിവസം മുമ്പെങ്കിലും നിർമ്മിക്കും. ട്രയൽ നിർമ്മാണത്തിന്റെ ദൈർഘ്യം കുറഞ്ഞത് 60 മീറ്റർ നീളവും നടപ്പാതയുടെ മുഴുവൻ വീതിയും ആയിരിക്കും. ട്രയൽ ദൈർഘ്യം7

നടപടിക്രമത്തിന്റെ ഗ ness രവം പ്രകടമാക്കുന്നതിന്, കർശനമാക്കിയ കോൺക്രീറ്റും ഉപ-അടിത്തറയും ഉൾപ്പെടുന്ന കുറഞ്ഞത് ഒരു തിരശ്ചീന നിർമാണ ജോയിന്റെങ്കിലും നിർമ്മാണം. ഒരു ദിവസത്തിൽ 30 മീറ്ററിൽ കൂടാത്ത ട്രയൽ ദൈർഘ്യം സ്ഥാപിക്കും.

റോളിംഗ് ഉപകരണങ്ങൾ ചുരുക്കിയ മിശ്രിതത്തിന്റെ പരമാവധി വരണ്ട സാന്ദ്രതയ്ക്കും നിശ്ചിത ശക്തി കൈവരിക്കുന്നതിന് ആവശ്യമായ ഏറ്റവും കുറഞ്ഞ സിമന്റ് ഉള്ളടക്കത്തിനും കാരണമാകുന്ന ഒപ്റ്റിമൽ ഈർപ്പം നിർണ്ണയിക്കുന്നതിനും പ്രദർശിപ്പിക്കുന്നതിനും, ഖണ്ഡിക 7.1 അനുസരിച്ച് ട്രയൽ മിക്സുകൾ തയ്യാറാക്കും.

ട്രയൽ ദൈർഘ്യത്തിന്റെ നിർമ്മാണത്തിനുശേഷം, പുതുതായി സ്ഥാപിച്ച വസ്തുക്കളുടെ സ്ഥല സാന്ദ്രത മണൽ മാറ്റിസ്ഥാപിക്കൽ രീതി ഉപയോഗിച്ച് നിർണ്ണയിക്കും (പ്രകാരംIS: 2720 ഭാഗം -8) 200 മില്ലീമീറ്റർ ഡയ ഡെൻസിറ്റി ഹോൾ ഉപയോഗിച്ച്. ട്രയൽ ദൈർഘ്യം വിഭജിക്കുന്ന ഒരു ഡയഗണലിനൊപ്പം തുല്യ അകലത്തിലുള്ള സ്ഥലങ്ങളിൽ മൂന്ന് സാന്ദ്രത ദ്വാരങ്ങൾ നിർമ്മിക്കും; ഈ സാന്ദ്രതയുടെ ശരാശരി നിർണ്ണയിക്കപ്പെടും. ഈ പ്രധാന സാന്ദ്രത ദ്വാരങ്ങൾ അരികിൽ നിന്നും 500 മില്ലീമീറ്റർ സ്ട്രിപ്പിൽ നിർമ്മിക്കാൻ പാടില്ല. ശേഖരിച്ച മൂന്ന് സാമ്പിളുകളിൽ നിന്ന് ലഭിച്ച ശരാശരി സാന്ദ്രത റഫറൻസ് സാന്ദ്രതയായിരിക്കും, ഇത് 100 ശതമാനമായി കണക്കാക്കപ്പെടുന്നു. പതിവ് ജോലിയുടെ ഫീൽഡ് സാന്ദ്രത ഖണ്ഡിക 7.6.1 അനുസരിച്ച് ഈ റഫറൻസ് സാന്ദ്രതയുമായി താരതമ്യം ചെയ്യും. വേർതിരിക്കലോ മറ്റേതെങ്കിലും കുറവോ പരിശോധിക്കുന്നതിനും ശക്തി കണ്ടെത്തുന്നതിനും കുറച്ച് കോറുകൾ മുറിക്കാം.

കർശനമാക്കിയ കോൺക്രീറ്റ് 3 മീറ്റർ വീതിയിൽ മുറിച്ച്, വേർതിരിക്കൽ നടക്കുന്നതിന് താഴത്തെ ഉപരിതലം പരിശോധിക്കുന്നതിനായി തിരിച്ചിടണം. അഗ്രഗേറ്റുകളുടെ ഗ്രേഡിംഗിലും മിക്സിലും വേർതിരിക്കൽ ഇല്ലാതാക്കുന്നതിന് ആവശ്യമായ മാറ്റങ്ങൾ വരുത്തിയതിന് ശേഷം ട്രയൽ ദൈർഘ്യം നിർമ്മിക്കും. താഴത്തെ ഉപരിതലത്തിൽ തേൻ കോമ്പിംഗ് ഉണ്ടാകില്ല, കൂടാതെ അഗ്രഗേറ്റുകൾ അരികുകളിൽ അഴിച്ചുവെക്കില്ല.

ട്രയൽ ദൈർഘ്യം പ്രധാന സൃഷ്ടികൾക്ക് പുറത്തായിരിക്കണം. ട്രയൽ ദൈർഘ്യ നിർമാണത്തിന് അംഗീകാരം നൽകിയ ശേഷം, മെറ്റീരിയലുകൾ, മിശ്രിത അനുപാതങ്ങൾ, ഈർപ്പം, മിക്സിംഗ്, മുട്ടയിടൽ, കോംപാക്ഷൻ, പ്ലാന്റ്, നിർമ്മാണ നടപടിക്രമങ്ങൾ എന്നിവ മാറ്റില്ല.

കട്ടിയുള്ള ടോളറൻസുകൾ mm 10 മില്ലീമീറ്റർ ആയിരിക്കും. ഓരോ 2000 ചതുരശ്ര മീറ്റർ വിസ്തീർണ്ണമുള്ള ഒരു ഡയഗോണലിനൊപ്പം തുല്യ അകലത്തിലുള്ള സ്ഥലങ്ങളിലെ സാന്ദ്രത ദ്വാരങ്ങളിൽ നിന്ന് ഓരോ ദിവസവും ഇടുന്ന വസ്തുക്കളുടെ വരണ്ട സാന്ദ്രത നിർണ്ണയിക്കപ്പെടും. ഓരോ 1000 ചതുരശ്ര മീറ്ററിനും അല്ലെങ്കിൽ ഓരോ ദിവസവും ഓരോ ഭാഗത്തിനും 3 സാമ്പിളുകൾ എന്ന നിരക്കിൽ സമചതുര നിർമ്മിക്കുന്നതിനായി ഉണങ്ങിയ മെലിഞ്ഞ കോൺക്രീറ്റിന്റെ സാമ്പിളുകൾ എടുത്ത് ശക്തിയുടെ നിയന്ത്രണം പ്രയോഗിക്കും. ക്യൂബ് സാമ്പിളുകൾ അനുസരിച്ച് ഒതുക്കി, സുഖപ്പെടുത്തി പരിശോധിക്കുംIS: 516.

മെലിഞ്ഞ കോൺക്രീറ്റ് സൈഡ് ബേസിൽ നിർമ്മാണത്തിനുശേഷം ട്രക്കുകൾ, ബസുകൾ തുടങ്ങിയ കനത്ത വാണിജ്യ വാഹനങ്ങളെ അനുവദിക്കില്ല. ഒഴിവാക്കാനാവില്ലെങ്കിൽ ലൈറ്റ് വാഹനങ്ങൾ നിർമിച്ച് 7 ദിവസത്തിനുശേഷം എഞ്ചിനീയറുടെ മുൻകൂർ അനുമതിയോടെ അനുവദിക്കാം.8

അനുബന്ധം-എ

(വകുപ്പ് 7.8 കാണുക)

ക്യൂറിംഗ് സംയുക്തത്തെക്കുറിച്ചുള്ള പരിശോധന

ഒരു സാധാരണ മോർട്ടാർ സ്ലാബിന്റെ ഉപരിതലത്തിൽ നിന്നുള്ള ജലത്തിന്റെ ബാഷ്പീകരണ നഷ്ടം കുറയ്ക്കുന്ന വ്യാപ്തിയുടെ അടിസ്ഥാനത്തിൽ ക്യൂറിംഗ് സംയുക്തങ്ങളുടെ കാര്യക്ഷമത പരിശോധനയിലൂടെ നിർണ്ണയിക്കാനാകും. മോർട്ടാർ മാതൃകയുടെ ഉപരിതലത്തിൽ നിന്ന് ഈർപ്പം രക്ഷപ്പെടുന്നതിനെക്കുറിച്ചുള്ള വിവരങ്ങൾ ടെസ്റ്റ് രീതി നൽകുന്നു, ഇത് കഠിനമായ ഉണങ്ങിയ മെലിഞ്ഞ കോൺക്രീറ്റിന്റെ ശക്തി, സങ്കോചം അല്ലെങ്കിൽ കുറഞ്ഞ ഉരച്ചിലുകൾ എന്നിവയ്ക്ക് കാരണമാകാം.

പരീക്ഷണ നടപടിക്രമം

ലോഹ ചതുരാകൃതിയിലുള്ള പൂപ്പൽ ആഗിരണം ചെയ്യാത്തതും വെള്ളമില്ലാത്തതും കർശനമായി നിർമ്മിച്ചതുമായിരിക്കണം. പൂപ്പലിന്റെ വലുപ്പം മുകളിൽ 150 × 300 മില്ലീമീറ്ററും അടിയിൽ 145 × 295 മില്ലീമീറ്ററും 50 മില്ലീമീറ്റർ ആഴവും ഉള്ളിൽ അളക്കുന്നു. ഫ്ലോ പോർട്ടിന്റെ 10 തുള്ളികളിൽ സാധാരണ പോർട്ട്ലാന്റ് സിമന്റും ഗ്രേഡഡ് സ്റ്റാൻഡേർഡ് മണലും 0.40 മുതൽ 0.44 വരെ (ഭാരം അനുസരിച്ച്) വാട്ടർ സിമൻറ് അനുപാതവും 35 ± 5 ശതമാനം പ്രവാഹം ഉപയോഗിക്കും.

രണ്ട് പാളികളിലായി മോർട്ടാർ സ്ഥാപിച്ച് ഓരോ ലെയറിലും 50 തവണ ടാമ്പർ ഉപയോഗിച്ച് മോർട്ടാർ ടെസ്റ്റ് സ്ലാബ് മാതൃക (3 നമ്പർ) നിർമ്മിക്കും. ടെസ്റ്റ് സ്ലാബുകളുടെ മുകളിലെ ഉപരിതലം ഒരു ഫ്ലോട്ട് ഉപയോഗിച്ച് പൂർത്തിയാക്കും. മാതൃകകളുടെ വരണ്ട പ്രതലത്തിൽ, പൂർത്തിയാക്കി 1 മണിക്കൂറിനുള്ളിൽ, ക്യൂറിംഗ് സംയുക്തം തളിക്കും. ക്യൂറിംഗ് സംയുക്തം അത്തരം സ്വഭാവമുള്ളതായിരിക്കും, ഇത് പ്രയോഗത്തിന് ശേഷം 30 മിനിറ്റിനുള്ളിൽ കഠിനമാക്കും. അച്ചുകൾക്കൊപ്പം മാതൃകകളും അടുത്തുള്ള 1 ഗ്രാം വരെ കൃത്യമായി തൂക്കിനോക്കും, കൂടാതെ ഈർപ്പം കാബിനറ്റിൽ (38 ° C എക്സ്പോഷർ താപനിലയും 35 ശതമാനം ആപേക്ഷിക ആർദ്രതയും) 72 മണിക്കൂർ സൂക്ഷിക്കും. ഈർപ്പം കാബിനറ്റിൽ നിന്ന് പുറത്തെടുത്ത ശേഷം, അച്ചുകൾക്കൊപ്പം മാതൃകകളും വീണ്ടും അടുത്തുള്ള 1 ഗ്രാം വരെ കൃത്യമായി തൂക്കിനോക്കും. മിക്സിംഗ് വെള്ളത്തിന്റെ ശരാശരി ശതമാനം നിലനിർത്തൽ കണക്കാക്കും.9

അനുബന്ധം-ബി

(ക്ലോസ് 4.2 കാണുക)

സിആർആർഐയിൽ നിന്നുള്ള ഡിഎൽസി പരിശോധനാ ഫലങ്ങൾ

10

10