10

10ಭಾರತದಿಂದ ಮತ್ತು ಅದರ ಬಗ್ಗೆ ಪುಸ್ತಕಗಳು, ಆಡಿಯೋ, ವಿಡಿಯೋ ಮತ್ತು ಇತರ ವಸ್ತುಗಳ ಈ ಗ್ರಂಥಾಲಯವನ್ನು ಸಾರ್ವಜನಿಕ ಸಂಪನ್ಮೂಲವು ನಿರ್ವಹಿಸುತ್ತದೆ ಮತ್ತು ನಿರ್ವಹಿಸುತ್ತದೆ. ಈ ಗ್ರಂಥಾಲಯದ ಉದ್ದೇಶವು ವಿದ್ಯಾರ್ಥಿಗಳಿಗೆ ಮತ್ತು ಭಾರತದ ಆಜೀವ ಕಲಿಯುವವರಿಗೆ ಶಿಕ್ಷಣದ ಅನ್ವೇಷಣೆಯಲ್ಲಿ ಸಹಾಯ ಮಾಡುವುದು, ಇದರಿಂದಾಗಿ ಅವರು ತಮ್ಮ ಸ್ಥಾನಮಾನ ಮತ್ತು ಅವಕಾಶಗಳನ್ನು ಉತ್ತಮಗೊಳಿಸಬಹುದು ಮತ್ತು ತಮಗಾಗಿ ಮತ್ತು ಇತರರಿಗೆ ನ್ಯಾಯ, ಸಾಮಾಜಿಕ, ಆರ್ಥಿಕ ಮತ್ತು ರಾಜಕೀಯವನ್ನು ಭದ್ರಪಡಿಸಿಕೊಳ್ಳಬಹುದು.

ಈ ಐಟಂ ಅನ್ನು ವಾಣಿಜ್ಯೇತರ ಉದ್ದೇಶಗಳಿಗಾಗಿ ಪೋಸ್ಟ್ ಮಾಡಲಾಗಿದೆ ಮತ್ತು ಸಂಶೋಧನೆ ಸೇರಿದಂತೆ ಖಾಸಗಿ ಬಳಕೆಗಾಗಿ ಶೈಕ್ಷಣಿಕ ಮತ್ತು ಸಂಶೋಧನಾ ಸಾಮಗ್ರಿಗಳ ನ್ಯಾಯಯುತ ವ್ಯವಹಾರದ ಬಳಕೆಯನ್ನು ಸುಗಮಗೊಳಿಸುತ್ತದೆ, ಕೆಲಸದ ವಿಮರ್ಶೆ ಮತ್ತು ವಿಮರ್ಶೆ ಅಥವಾ ಇತರ ಕೃತಿಗಳ ವಿಮರ್ಶೆ ಮತ್ತು ಶಿಕ್ಷಕರು ಮತ್ತು ವಿದ್ಯಾರ್ಥಿಗಳು ಬೋಧನೆಯ ಸಂದರ್ಭದಲ್ಲಿ ಸಂತಾನೋತ್ಪತ್ತಿ ಮಾಡುತ್ತಾರೆ. ಈ ಅನೇಕ ವಸ್ತುಗಳು ಭಾರತದ ಗ್ರಂಥಾಲಯಗಳಲ್ಲಿ ಲಭ್ಯವಿಲ್ಲ ಅಥವಾ ಪ್ರವೇಶಿಸಲಾಗುವುದಿಲ್ಲ, ವಿಶೇಷವಾಗಿ ಕೆಲವು ಬಡ ರಾಜ್ಯಗಳಲ್ಲಿ ಮತ್ತು ಈ ಸಂಗ್ರಹವು ಜ್ಞಾನದ ಪ್ರವೇಶದಲ್ಲಿ ಇರುವ ಪ್ರಮುಖ ಅಂತರವನ್ನು ತುಂಬಲು ಪ್ರಯತ್ನಿಸುತ್ತದೆ.

ನಾವು ಸಂಗ್ರಹಿಸುವ ಇತರ ಸಂಗ್ರಹಣೆಗಳಿಗಾಗಿ ಮತ್ತು ಹೆಚ್ಚಿನ ಮಾಹಿತಿಗಾಗಿ, ದಯವಿಟ್ಟು ಭೇಟಿ ನೀಡಿಭಾರತ್ ಏಕ್ ಖೋಜ್ ಪುಟ. ಜೈ ಜ್ಞಾನ!

ಐಆರ್ಸಿ: ಎಸ್ಪಿ: 49-2014

(ಮೊದಲ ಪರಿಷ್ಕರಣೆ)

ಇವರಿಂದ ಪ್ರಕಟಿಸಲಾಗಿದೆ:

ಭಾರತೀಯ ರಸ್ತೆಗಳು ಕಾಂಗ್ರೆಸ್

ಕಾಮ ಕೋಟಿ ಮಾರ್ಗ,

ಸೆಕ್ಟರ್ -6, ಆರ್.ಕೆ. ಪುರಂ,

ನವದೆಹಲಿ -110 022

ಆಗಸ್ಟ್, 2014

ಬೆಲೆ: ₹ 400 / -

(ಪ್ಲಸ್ ಪ್ಯಾಕಿಂಗ್ ಮತ್ತು ಅಂಚೆ)

ಹೈವೇಸ್ ಸ್ಪೆಸಿಫಿಕೇಶನ್ಸ್ ಮತ್ತು ಸ್ಟ್ಯಾಂಡರ್ಡ್ಸ್ ಕಮಿಟಿಯ ಪರ್ಸನಲ್

(7 ರಂತೆನೇ ಜನವರಿ, 2014)

| 1. | Kandasamy, C. (Convenor) |

Director General (RD) & Spl. Secy. to Govt. of India, Ministry of Road Transport & Highways, New Delhi |

| 2. | Patankar, V.L. (Co-Convenor) |

Addl. Director General, Ministry of Road Transport & Highways, New Delhi |

| 3. | Kumar, Manoj (Member-Secretary) |

The Chief Engineer (R) S,R&T, Ministry of Road Transport & Highways, New Delhi |

| Members | ||

| 4. | Basu, S.B. | Chief Engineer (Retd.) MORTH, New Delhi |

| 5. | Bongirwar, P.L. | Advisor, L & T, Mumbai |

| 6. | Bose, Dr. Sunil | Head, FPC Divn. CRRI (Retd.), Faridabad |

| 7. | Duhsaka, Vanlal | Chief Engineer, PWD (Highways), Aizwal (Mizoram) |

| 8. | Gangopadhyay, Dr. S. | Director, Central Road Research Institute, New Delhi |

| 9. | Gupta, D.P. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 10. | Jain, R.K. | Chief Engineer (Retd.), Haryana PWD, Sonipat |

| 11. | Jain, N.S. | Chief Engineer (Retd.), MORTH, New Delhi |

| 12. | Jain, Dr. S.S. | Professor & Coordinator, Centre of Transportation Engg., Deptt. of Civil Engg.,IIT Roorkee, Roorkee |

| 13. | Kadiyali, Dr. L.R. | Chief Executive, L.R. Kadiyali & Associates, New Delhi |

| 14. | Kumar, Ashok | Chief Engineer, (Retd), MORTH, New Delhi |

| 15. | Kurian, Jose | Chief Engineer, DTTDC Ltd., New Delhi |

| 16. | Kumar, Mahesh | Engineer-in-Chief, Haryana PWD, Chandigarh |

| 17. | Kumar, Satander | Ex-Scientist, CRRI, New Delhi |

| 18. | Lal, Chaman | Engineer-in-Chief, Haryana State Agricultural Marketing Board, Panchkula (Haryana) |

| 19. | Manchanda, R.K. | Consultant, Intercontinental Consultants and Technocrats Pvt. Ltd., New Delhi. |

| 20. | Marwah, S.K. | Addl. Director General, (Retd.), MORTH, New Delhi |

| 21. | Pandey, R.K. | Chief Engineer (Planning), MORTH, New Delhi |

| 22. | Pateriya, Dr. I.K. | Director (Tech.), National Rural Road Development Agency, (Min. of Rural Development), New Delhi |

| 23. | Pradhan, B.C. | Chief Engineer, National Highways, Bhubaneshwar |

| 24. | Prasad, D.N. | Chief Engineer, (NH), RCD, Patnai |

| 25. | Rao, P.J. | Consulting Engineer, H.No. 399, Sector-19, Faridabad |

| 26. | Raju, Dr. G.V.S | Engineer-in-Chief (R&B) Rural Road, Director Research and Consultancy, Hyderabad, Andhra Pradesh |

| 27. | Representative of BRO | (Shri B.B. Lal), ADGBR, HQ DGBR, New Delhi |

| 28. | Sarkar, Dr. P.K. | Professor, Deptt. of Transport Planning, School of Planning & Architecture, New Delhi |

| 29. | Sharma, Arun Kumar | CEO (Highways), GMR Highways Limited, Bangalore |

| 30. | Sharma, M.P. | Member (Technical), National Highways Authority of India, New Delhi |

| 31. | Sharma, S.C. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 32. | Sinha, A.V. | DG(RD) & SS (Retd.), MORTH, New Delhi |

| 33. | Singh, B.N. | Member (Projects), National Highways Authority of India, New Delhi |

| 34. | Singh, Nirmal Jit | DG (RD) & SS (Retd.), MORTH, New Delhi |

| 35. | Vasava, S.B. | Chief Engineer & Addl. Secretary (Panchayat) Roads & Building Dept., Gandhinagar |

| 36. | Yadav, Dr. V.K. | Addl. Director General (Retd.), DGBR, New Delhi |

| Corresponding Members | ||

| 1. | Bhattacharya, C.C. | DG(RD) & AS (Retd.) MORTH, New Delhi |

| 2. | Das, Dr. Animesh | Associate Professor, IIT, Kanpur |

| 3. | Justo, Dr. C.E.G. | Emeritus Fellow, 334, 14th Main, 25th Cross, Banashankari 2nd Stage, Bangalore |

| 4. | Momin, S.S. | Former Secretary, PWD Maharashtra, Mumbai |

| 5. | Pandey, Prof. B.B. | Advisor, IIT Kharagpur, Kharagpur |

| Ex-Officio Members | ||

| 1. | President, IRC and Director General (Road Development) & Special New Delhi Secretary | (Kandasamy, C.), Ministry of Road Transport & Highways, |

| 2. | Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress, New Delhiii |

ಒಣ ನೇರ ಬಳಕೆಗಾಗಿ ಮಾರ್ಗಸೂಚಿಗಳು ಕಠಿಣ ಪಾದಚಾರಿಗಾಗಿ ಸಬ್-ಬೇಸ್ ಆಗಿ

ಐಆರ್ಸಿ: ಎಸ್ಪಿ: 49 “ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಕಠಿಣ ಪಾದಚಾರಿ ಮಾರ್ಗದ ಉಪ-ಆಧಾರವಾಗಿ ಬಳಸುವ ಮಾರ್ಗಸೂಚಿಗಳು” 1998 ರಲ್ಲಿ ಪ್ರಕಟವಾಯಿತು. ರಿಜಿಡ್ ಪಾದಚಾರಿ (ಎಚ್ -3) ಸಮಿತಿಯು ಪರಿಷ್ಕರಿಸಲು ನಿರ್ಧರಿಸಿತುಐಆರ್ಸಿ: ಎಸ್ಪಿ: 49 ಇತರ ದೇಶಗಳಲ್ಲಿನ ಇತ್ತೀಚಿನ ಪ್ರವೃತ್ತಿಯ ಪ್ರಕಾರ ಕಡಿಮೆ 7 ದಿನಗಳ ಸಂಕೋಚಕ ಶಕ್ತಿಯೊಂದಿಗೆ ಉದಾ. ಆಸ್ಟ್ರೇಲಿಯಾ ಮತ್ತು ಇತರ ದೇಶಗಳು. ಪರಿಷ್ಕೃತ ಕರಡು ಖನಿಜ ಮಿಶ್ರಣಗಳನ್ನು ಅಂದರೆ ಫ್ಲೈಯಾಶ್ ಮತ್ತು ಜಿಬಿಎಫ್ಎಸ್ ಅನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಈ ಕಾರ್ಯಕ್ಕಾಗಿ, ಡಾ.ಎಸ್.ಸಿ.ಮೈಟಿಯ ಕನ್ವೀನರ್ ಹಡಗಿನ ಉಪ-ಗುಂಪು ಡಾ.ಎಲ್.ಆರ್. ಕಡಿಯಾಲಿ, ಶ್ರೀ ಪಿ.ಎಲ್. ಬೊಂಗೀರ್ವಾರ್, ಶ್ರೀ ಎಂ.ಸಿ. ಸದಸ್ಯರಾಗಿ ವೆಂಕಟೇಶ, ಶ್ರೀ ಅಶುತೋಷ್ ಗೌತಮ್ ಮತ್ತು ಶ್ರೀ ಜೆ.ಬಿ.ಸೆನ್ಗುಪ್ತಾ ಅವರನ್ನು 16 ರಂದು ನಡೆದ ಹೆಚ್ -3 ಸಮಿತಿಯ ಸಭೆಯಲ್ಲಿ ರಚಿಸಲಾಯಿತುನೇ ಏಪ್ರಿಲ್, 2012.

ಕಾಂಕ್ರೀಟ್ನ ಅಪೇಕ್ಷಿತ 7 ದಿನಗಳ ಸಂಕೋಚಕ ಶಕ್ತಿಗಾಗಿ ಒಪಿಸಿ, ಪಿಪಿಸಿ ಮತ್ತು ಪಿಎಸ್ಸಿ ಬಳಸಿ ಡಿಆರ್ಸಿಯಲ್ಲಿ ಸಿಆರ್ಆರ್ಐನಲ್ಲಿ ನಡೆಸಿದ ಪರೀಕ್ಷೆಗಳ ಆಧಾರದ ಮೇಲೆ ಕರಡು ಸಿದ್ಧಪಡಿಸಲಾಗಿದೆ. ರಿಜಿಡ್ ಪಾದಚಾರಿ ಸಮಿತಿ (ಎಚ್ -3) ಉಪ-ಗುಂಪು ಸಿದ್ಧಪಡಿಸಿದ ಕರಡು ಕುರಿತು ಸಭೆಗಳ ಸರಣಿಯಲ್ಲಿ ಚರ್ಚಿಸಿತು. ರಿಜಿಡ್ ಪಾದಚಾರಿ ಸಮಿತಿ (ಎಚ್ -3) 7 ರಂದು ನಡೆದ ಸಭೆಯಲ್ಲಿ ಅಂತಿಮ ಕರಡನ್ನು ಅಂಗೀಕರಿಸಿತುನೇ ಡಿಸೆಂಬರ್, 2013 ಎಚ್ಎಸ್ಎಸ್ ಸಮಿತಿಯ ಮುಂದೆ ಇರಿಸಲು. 7 ರಂದು ನಡೆದ ಸಭೆಯಲ್ಲಿ ಹೆದ್ದಾರಿಗಳ ವಿಶೇಷಣಗಳು ಮತ್ತು ಮಾನದಂಡಗಳ ಸಮಿತಿ (ಎಚ್ಎಸ್ಎಸ್) ಈ ದಾಖಲೆಯನ್ನು ಅನುಮೋದಿಸಿದೆನೇ ಜನವರಿ, 2014. ಕಾರ್ಯಕಾರಿ ಸಮಿತಿ ತನ್ನ ಸಭೆಯಲ್ಲಿ 9 ರಂದು ನಡೆಯಿತುನೇ ಅನುಮೋದನೆಗಾಗಿ ಐಆರ್ಸಿ ಕೌನ್ಸಿಲ್ ಮುಂದೆ ಇರಿಸಲು ಜನವರಿ, 2014 ಈ ಡಾಕ್ಯುಮೆಂಟ್ ಅನ್ನು ಅನುಮೋದಿಸಿದೆ. ಐಆರ್ಸಿ ಕೌನ್ಸಿಲ್ 19 ರಂದು ಗುವಾಹಟಿಯಲ್ಲಿ (ಅಸ್ಸಾಂ) ನಡೆದ ಸಭೆಯಲ್ಲಿನೇ ಇದರ ಕರಡು ಪರಿಷ್ಕರಣೆಗೆ ಜನವರಿ, 2014 ಅನುಮೋದನೆ ನೀಡಿದೆಐಆರ್ಸಿ: ಎಸ್ಪಿ: 49 ಪ್ರಕಟಣೆಗಾಗಿ “ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಕಠಿಣ ಪಾದಚಾರಿ ಮಾರ್ಗಕ್ಕೆ ಉಪ-ಆಧಾರವಾಗಿ ಬಳಸುವ ಮಾರ್ಗಸೂಚಿಗಳು”.

ಕಠಿಣ ಪಾದಚಾರಿ ಸಮಿತಿಯ (ಎಚ್ -3) ಸಂಯೋಜನೆಯನ್ನು ಕೆಳಗೆ ನೀಡಲಾಗಿದೆ:

| Jain.R.K. | ..... | Convenor |

| Kumar, Satander | ..... | Co-Convenor |

| Kumar, Raman | ..... | Member-Secretary |

| Members | ||

| Bongirwar, P.L. | Pandey, Dr. B.B. | |

| Ganju, Col. V.K. | Prasad, Bageshwar | |

| Gautam, Ashutosh | Sachdeva, Dr. S.N. | |

| Gupta, K.K. | Seehra, Dr. S.S. | |

| Jain, A.K. | Sengupta, J.B. | |

| Jain, L.K. | Sharma, R.N. | |

| Joseph, Isaac V. | Singla, B. S. | |

| Kadiyali, Dr. L.R. | Sitaramanjaneyulu, K. | |

| Krishna, Prabhat | Tipnis, Col. Manoj | |

| Kumar, Ashok | Venkatesh, M.C. | |

| Kurian, Jose | Rep. of CMA | |

| Maiti, Dr. S.C. | Rep. E-in-C Branch1 | |

| Corresponding Members | ||

| De, D.C. | Nakra, Brig. Vinod | |

| Justo, Dr. C.E.G. | Reddi , S.A. | |

| Madan, Rajesh | Thombre, Vishal | |

| Ex-Officio Members | ||

| President, IRC and Director General (Road Development) & Special Secretary | (Kandasamy, C.), Ministry of Road Transport and Highways | |

| Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress | |

ಮುಂದಿನ ನಿರ್ಮಾಣ ಕಾರ್ಯಗಳಿಗೆ ಅನುಕೂಲವಾಗುವಂತೆ ಮತ್ತು ಕಾಂಕ್ರೀಟ್ ಚಪ್ಪಡಿಗೆ ಸಾಕಷ್ಟು ಬೆಂಬಲವನ್ನು ಒದಗಿಸಲು ಡಿಎಲ್ಸಿ ಉಪ-ನೆಲೆಯು ಪಾದಚಾರಿ ಅಂಚುಗಳನ್ನು ಮೀರಿ 500 ಮಿ.ಮೀ. ಹೆಚ್ಚುವರಿ ಅಗಲವು ವಿಸ್ತೃತ ಡಿಎಲ್ಸಿಯಲ್ಲಿ ಪೇವರ್ ಟ್ರ್ಯಾಕ್ಗಳ ಚಲನೆಯನ್ನು ಸುಗಮಗೊಳಿಸುತ್ತದೆ. ಅರೆ ಯಾಂತ್ರಿಕೃತ ಅಥವಾ ಹಸ್ತಚಾಲಿತ ನಿರ್ಮಾಣದ ಸಂದರ್ಭದಲ್ಲಿ ಆಫ್-ಸೆಟ್ 200 ಮಿ.ಮೀ.

ವಿನ್ಯಾಸದ ಪರಿಗಣನೆಗಳಿಂದ ನಿಜವಾದ ದಪ್ಪವನ್ನು ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆಯಾದರೂ, ರಾಜ್ಯ ಹೆದ್ದಾರಿಗಳು ಮತ್ತು ರಾಷ್ಟ್ರೀಯ ಹೆದ್ದಾರಿಗಳ ಎಲ್ಲಾ ಪ್ರಮುಖ ಯೋಜನೆಗಳಿಗೆ ಕನಿಷ್ಠ 150 ಮಿ.ಮೀ ದಪ್ಪವನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ. ಮೇಲಿನ ರಸ್ತೆಗಳನ್ನು ಹೊರತುಪಡಿಸಿ ಇತರ ರಸ್ತೆಗಳ ಸಂದರ್ಭದಲ್ಲಿ ಡಿಎಲ್ಸಿಯನ್ನು ಉಪ ಆಧಾರವಾಗಿ ಅಳವಡಿಸಿಕೊಂಡಾಗ ಅದರ ದಪ್ಪವನ್ನು 100 ಮಿ.ಮೀ. ಹೆಚ್ಚಿನ ವಿವರಗಳಿಗಾಗಿ,ಐಆರ್ಸಿ: 62 ‘ಕಡಿಮೆ ಪ್ರಮಾಣದ ರಸ್ತೆಗಳ ವಿನ್ಯಾಸ ಮತ್ತು ನಿರ್ಮಾಣಕ್ಕಾಗಿ ಮಾರ್ಗಸೂಚಿಗಳು’ ಅನ್ನು ಉಲ್ಲೇಖಿಸಬಹುದು, ಅಲ್ಲಿ ಸಿಮೆಂಟ್ ಸಂಸ್ಕರಿಸಿದ ನೆಲೆಗಳನ್ನು ಒಳಗೊಂಡ ಇತರ ರೀತಿಯ ಉಪ ನೆಲೆಗಳನ್ನು ನಿರ್ಮಿಸುವ ವಿಭಿನ್ನ ಸಂಯೋಜನೆಗಳಲ್ಲಿ ಸಹ ಒದಗಿಸಲಾಗಿದೆ.

ಎಂಜಿನಿಯರ್ ಅನುಮೋದನೆಯೊಂದಿಗೆ ಈ ಕೆಳಗಿನ ಯಾವುದೇ ರೀತಿಯ ಸಿಮೆಂಟ್ ಅನ್ನು ಬಳಸಬಹುದು.

| i) | ಸಾಮಾನ್ಯ ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸಿಮೆಂಟ್ (ಒಪಿಸಿ) | ಐಎಸ್: 8112, ಐಎಸ್: 12269 |

| ii) | ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಪೊ zz ೋಲಾನಾ ಸಿಮೆಂಟ್ ((ಪಿಪಿಸಿ) | ಐಎಸ್: 1489 (ಭಾಗ 1) |

| iii) | ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸ್ಲ್ಯಾಗ್ ಸಿಮೆಂಟ್ (ಪಿಎಸ್ಸಿ) | ಐಎಸ್: 455 |

ಸಬ್ಗ್ರೇಡ್ ಮಣ್ಣಿನಲ್ಲಿ 0.5 ಪ್ರತಿಶತಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯಲ್ಲಿ ಕರಗಬಲ್ಲ ಸಲ್ಫೇಟ್ಗಳು ಇದ್ದರೆ, ಬಳಸಿದ ಸಿಮೆಂಟ್ ಸಲ್ಫೇಟ್ ಅನ್ನು ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸಿಮೆಂಟ್ ಅನ್ನು ಪ್ರತಿರೋಧಿಸುತ್ತದೆಐಎಸ್: 12330 ಅಥವಾ ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸ್ಲ್ಯಾಗ್ ಸಿಮೆಂಟ್ ಸ್ಲ್ಯಾಗ್ ವಿಷಯದೊಂದಿಗೆ 50 ಪ್ರತಿಶತದವರೆಗೆ.

ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ನ ಒಟ್ಟು ಮೊತ್ತವು ನೈಸರ್ಗಿಕ ಒಟ್ಟು ಮೊತ್ತವನ್ನು ಅನುಸರಿಸುತ್ತದೆಐಎಸ್: 383. ಸಮುಚ್ಚಯಗಳು ಕ್ಷಾರ-ಪ್ರತಿಕ್ರಿಯಾತ್ಮಕವಾಗಿರಬಾರದು. ಹಾನಿಕಾರಕ ವಸ್ತುಗಳ ವಿಷಯವು ಮಿತಿಗಳನ್ನು ಮೀರಬಾರದುಐಎಸ್: 383. ಒಂದು ವೇಳೆ ಒಟ್ಟುಗೂಡಿಸುವಿಕೆಯು ಕೊಳಕಿನಿಂದ ಮುಕ್ತವಾಗದಿದ್ದರೆ, ಬ್ಯಾಚಿಂಗ್ಗೆ ಕನಿಷ್ಠ 72 ಗಂಟೆಗಳ ಮೊದಲು ಅದನ್ನು ತೊಳೆದು ನೀರು ಹರಿಸಬಹುದು.

ಒರಟಾದ ಸಮುಚ್ಚಯವು ಶುದ್ಧ, ಗಟ್ಟಿಯಾದ, ಬಲವಾದ, ದಟ್ಟವಾದ ಮತ್ತು ರಂಧ್ರವಿಲ್ಲದ ಪುಡಿಮಾಡಿದ ಕಲ್ಲು ಅಥವಾ ಜಲ್ಲಿಕಲ್ಲುಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ ಮತ್ತು ವಿಘಟಿತ ಕಲ್ಲು, ಮೃದು, ಚಪ್ಪಟೆಯಾದ, ಉದ್ದವಾದ,2

ಬಹಳ ಕೋನೀಯ ಅಥವಾ ವಿಭಜಿತ ತುಣುಕುಗಳು. ಒರಟಾದ ಸಮುಚ್ಚಯದ ಗರಿಷ್ಠ ಗಾತ್ರ 26.5 ಮಿ.ಮೀ. ಸಮುಚ್ಚಯಗಳ ನೀರಿನ ಹೀರಿಕೊಳ್ಳುವಿಕೆ ಶೇಕಡಾ 3 ಮೀರಬಾರದು.

ಸೂಕ್ಷ್ಮ ಸಮುಚ್ಚಯವು ಸ್ವಚ್ ,, ನೈಸರ್ಗಿಕ ಮರಳು ಅಥವಾ ಪುಡಿಮಾಡಿದ ಕಲ್ಲಿನ ಮರಳು ಅಥವಾ ಎರಡರ ಸಂಯೋಜನೆಯನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ ಮತ್ತು ಅದಕ್ಕೆ ಅನುಗುಣವಾಗಿರಬೇಕುಐಎಸ್: 383.

ಸೂಕ್ಷ್ಮ ಸಮುಚ್ಚಯವು ಮೃದುವಾದ ಕಣಗಳು, ಜೇಡಿಮಣ್ಣು, ಸಮುದ್ರ ಚಿಪ್ಪು, ಲೋಮ್, ಸಿಮೆಂಟೆಡ್ ಕಣಗಳು, ಮೈಕಾ, ಸಾವಯವ ಮತ್ತು ಇತರ ವಿದೇಶಿ ವಸ್ತುಗಳಿಂದ ಮುಕ್ತವಾಗಿರಬೇಕುಐಎಸ್: 383. ಶೇಕಡಾ 3 ಕ್ಕಿಂತ ಹೆಚ್ಚು ನೀರು ಹೀರಿಕೊಳ್ಳುವ ಒಟ್ಟು ಮೊತ್ತವನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ.

ದಂಡ ಸಮುಚ್ಚಯದ ಶ್ರೇಣೀಕರಣವು I, II, III ಅಥವಾ IV ಶ್ರೇಣೀಕರಣ ವಲಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿರುತ್ತದೆಐಆರ್ಸಿ: 15 ಅಥವಾಐಎಸ್: 383. ಸಂಯೋಜಿತ ಒಟ್ಟು ಶ್ರೇಣೀಕರಣವು ಅನುಗುಣವಾಗಿರುತ್ತದೆಕೋಷ್ಟಕ 1.

ಕೋಷ್ಟಕ 1 ಒಟ್ಟು ಶ್ರೇಣೀಕರಣ

| ಜರಡಿ ಹುದ್ದೆ | ಶೇಕಡಾವಾರು ಹಾದುಹೋಗುವಿಕೆ (ತೂಕದಿಂದ) |

|---|---|

| 26.50 ಮಿ.ಮೀ. | 100 |

| 19.00 ಮಿ.ಮೀ. | 75-95 |

| 9.50 ಮಿ.ಮೀ. | 50-70 |

| 4.75 ಮಿ.ಮೀ. | 30-55 |

| 2.36 ಮಿ.ಮೀ. | 17-42 |

| 600 ಮೈಕ್ರಾನ್ | 8-22 |

| 300 ಮೈಕ್ರಾನ್ | 7-17 |

| 150 ಮೈಕ್ರಾನ್ | 2-12 |

| 75 ಮೈಕ್ರಾನ್ | 0-10 |

ಕಾಂಕ್ರೀಟ್ ಮಿಶ್ರಣ ಮತ್ತು ಗುಣಪಡಿಸಲು ಬಳಸುವ ನೀರು ಸ್ವಚ್ clean ವಾಗಿರಬೇಕು ಮತ್ತು ಹಾನಿಕಾರಕ ಪ್ರಮಾಣದ ತೈಲ, ಉಪ್ಪು, ಆಮ್ಲ, ಕ್ಷಾರ, ಸಕ್ಕರೆ, ತರಕಾರಿ ವಸ್ತುಗಳು ಅಥವಾ ಕಾಂಕ್ರೀಟ್ಗೆ ಹಾನಿಕಾರಕ ಇತರ ವಸ್ತುಗಳಿಂದ ಮುಕ್ತವಾಗಿರುತ್ತದೆ. ನೀರು ಅಗತ್ಯತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆಐಎಸ್: 456. ಕುಡಿಯುವ ನೀರನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಮಿಶ್ರಣ ಮತ್ತು ಗುಣಪಡಿಸಲು ತೃಪ್ತಿಕರವೆಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ. 9 ರವರೆಗೆ ಮಿಶ್ರಣ ಮತ್ತು ಗುಣಪಡಿಸಲು ನೀರಿನ ಪಿಹೆಚ್ ಮೌಲ್ಯವನ್ನು ಅನುಮತಿಸಲಾಗುವುದು.

ಫ್ಲೈಯಾಶ್, 15-30 ಪ್ರತಿಶತ ಅಥವಾ ಗ್ರೌಂಡ್ ಗ್ರ್ಯಾನ್ಯುಲೇಟೆಡ್ ಬ್ಲಾಸ್ಟ್ ಫರ್ನೇಸ್ ಸ್ಲ್ಯಾಗ್ (ಜಿಬಿಎಫ್ಎಸ್), ಸಿಮೆಂಟೀಯಸ್ ವಸ್ತುಗಳ ತೂಕದಿಂದ 25-50 ಪ್ರತಿಶತವನ್ನು ಸಾಮಾನ್ಯ ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸಿಮೆಂಟ್ನ ಬದಲಿಯಾಗಿ ಕಾಂಕ್ರೀಟ್ನಲ್ಲಿ ಬಳಸಬಹುದು, ಮತ್ತು ಅಂತಹ ಸಂದರ್ಭದಲ್ಲಿ, ಸಾಮಾನ್ಯ ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸಿಮೆಂಟ್ ವಿಷಯವು ಇರಬಾರದು 100 ಕೆಜಿ / ಮೀ ಗಿಂತ ಕಡಿಮೆಯಿರಬೇಕು3 ಕಾಂಕ್ರೀಟ್. ಫ್ಲೈಯಾಶ್ ಇದಕ್ಕೆ ಅನುಗುಣವಾಗಿರುತ್ತದೆಐಎಸ್: 3812 (ಭಾಗ 1), ಮತ್ತು ಹರಳಾಗಿಸಿದ ಬ್ಲಾಸ್ಟ್ ಫರ್ನೇಸ್ ಸ್ಲ್ಯಾಗ್ಗೆ ಅನುಗುಣವಾಗಿರಬೇಕುಐಎಸ್: 12089. ಬ್ಯಾಚಿಂಗ್ ಮತ್ತು ಮಿಕ್ಸಿಂಗ್ ಪ್ಲಾಂಟ್ನಂತಹ ಸ್ವಯಂಚಾಲಿತ ಪ್ರಕ್ರಿಯೆ ನಿಯಂತ್ರಣದೊಂದಿಗೆ ನಿರ್ದಿಷ್ಟ ಯಾಂತ್ರಿಕೃತ ಸೌಲಭ್ಯದ ಮೂಲಕ ಏಕರೂಪದ ಮಿಶ್ರಣಕ್ಕಾಗಿ ಸೈಟ್ನಲ್ಲಿ ಸಲಕರಣೆಗಳ ಲಭ್ಯತೆಯನ್ನು ಖಚಿತಪಡಿಸಿದ ನಂತರವೇ ಫ್ಲೈಯಾಶ್ ಅಥವಾ ಜಿಬಿಎಫ್ಎಸ್ನ ಸೈಟ್ ಮಿಶ್ರಣವನ್ನು ಅನುಮತಿಸಲಾಗುವುದು.

ಎಲ್ಲಾ ವಸ್ತುಗಳನ್ನು ಸರಿಯಾದ ಸ್ಥಳಗಳಲ್ಲಿ ಸಂಗ್ರಹಿಸಲಾಗುವುದು ಆದ್ದರಿಂದ ವಿದೇಶಿ ವಸ್ತುಗಳಿಂದ ಅವುಗಳ ಕ್ಷೀಣತೆ ಅಥವಾ ಮಾಲಿನ್ಯವನ್ನು ತಡೆಗಟ್ಟಲು ಅವುಗಳ ತೃಪ್ತಿದಾಯಕ ಗುಣಮಟ್ಟ ಮತ್ತು ಕೆಲಸದಲ್ಲಿ ಬಳಸಲು ಫಿಟ್ನೆಸ್ ಅನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬಹುದು.3

ಸತತ 5 ಕಾಂಕ್ರೀಟ್ ಘನಗಳ ಗುಂಪಿನ ಸರಾಸರಿ ಸಂಕೋಚಕ ಶಕ್ತಿ 7 ದಿನಗಳಲ್ಲಿ 7 ಎಂಪಿಎಗಿಂತ ಕಡಿಮೆಯಿರಬಾರದು. ಇದಲ್ಲದೆ, ಯಾವುದೇ ವೈಯಕ್ತಿಕ ಕಾಂಕ್ರೀಟ್ ಘನದ ಸಂಕೋಚಕ ಶಕ್ತಿ 7 ದಿನಗಳಲ್ಲಿ 5.5 MPa ಗಿಂತ ಕಡಿಮೆಯಿರಬಾರದು. ಈ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅನುಸರಿಸುವ ವಿನ್ಯಾಸ ಮಿಶ್ರಣವನ್ನು ಕೆಲಸದ ಪ್ರಾರಂಭದ ಮೊದಲು ಕೆಲಸ ಮಾಡಬೇಕು.

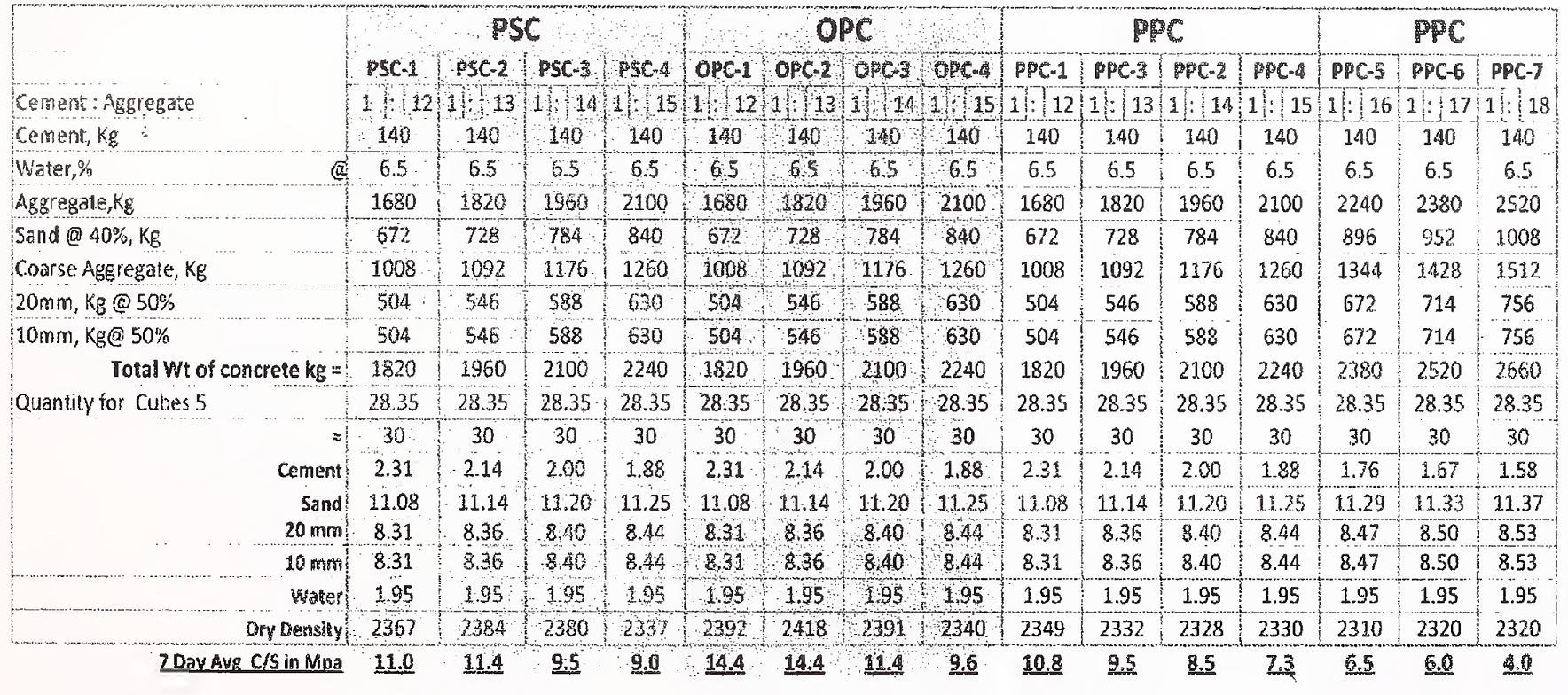

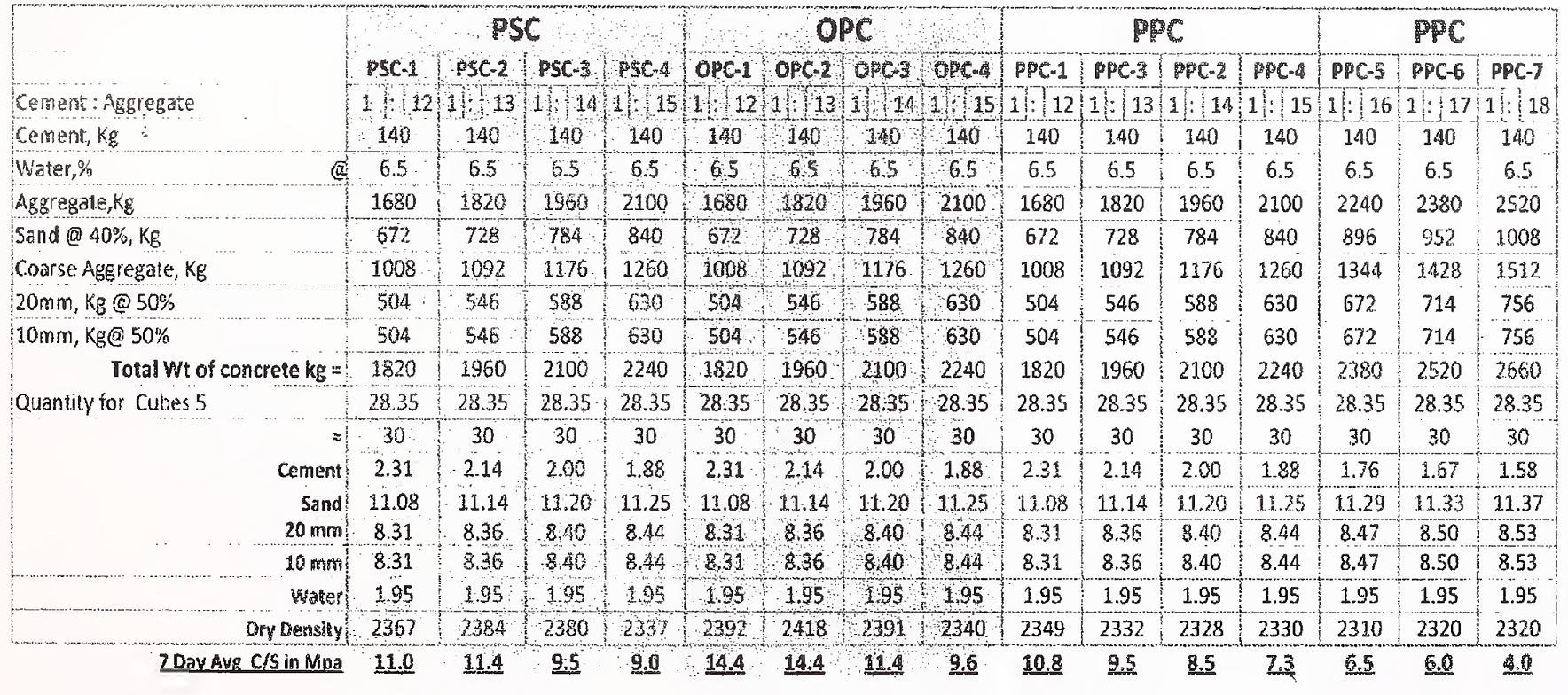

ಕಾಂಕ್ರೀಟ್ ಮಿಶ್ರಣವನ್ನು ಗರಿಷ್ಠ ಒಟ್ಟು ಸಿಮೆಂಟ್ ಅನುಪಾತ 14: 1 ರೊಂದಿಗೆ ಒಪಿಸಿ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು 12: 1 ಪಿಪಿಸಿ ಅಥವಾ ಪಿಎಸ್ಸಿ ಬಳಸಲಾಗುತ್ತದೆ. ಕನಿಷ್ಠ ಸಿಮೆಂಟೀಯಸ್ ವಸ್ತುಗಳ ವಿಷಯವು 140 ಕೆಜಿ / ಕಮ್ ಕಾಂಕ್ರೀಟ್ಗಿಂತ ಕಡಿಮೆಯಿರಬಾರದು. ನಿಗದಿತ ಶಕ್ತಿಯ ಕಾಂಕ್ರೀಟ್ ಉತ್ಪಾದಿಸಲು ಈ ಕನಿಷ್ಠ ಸಿಮೆಂಟೀಯಸ್ ವಸ್ತುಗಳ ವಿಷಯವು ಸಾಕಾಗದಿದ್ದರೆ, ಅದನ್ನು ಅಗತ್ಯವಿರುವಂತೆ ಹೆಚ್ಚಿಸಬೇಕು. ಷರತ್ತು 3.4 ರಲ್ಲಿ ನೀಡಲಾಗಿರುವಂತೆ ಫ್ಲೈಯಾಶ್ ಅಥವಾ ಜಿಬಿಎಫ್ಎಸ್ ವಿಷಯವು ಕ್ರಮವಾಗಿ ಸಿಮೆಂಟೀಯಸ್ ವಸ್ತುಗಳ ತೂಕದಿಂದ 15-30 ಪ್ರತಿಶತ ಅಥವಾ 25-50 ಪ್ರತಿಶತದಷ್ಟು ಇರಬೇಕು. ಕಾಂಕ್ರೀಟ್ ಮಿಶ್ರಣ ಪ್ರಮಾಣವು ಕೇಂದ್ರ ರಸ್ತೆ ಸಂಶೋಧನಾ ಸಂಸ್ಥೆ (ಸಿಆರ್ಆರ್ಐ) ಪರೀಕ್ಷಾ ಫಲಿತಾಂಶಗಳನ್ನು ಆಧರಿಸಿದೆ(ಅನುಬಂಧ-ಬಿ).

ರೋಲಿಂಗ್ ಅಡಿಯಲ್ಲಿ ಪೂರ್ಣ ಸಂಕೋಚನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಗರಿಷ್ಠ ನೀರಿನ ಅಂಶವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಹೆಚ್ಚು ನೀರು ಚಕ್ರಗಳಿಗೆ ಮುಂಚಿತವಾಗಿ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಹೆಣೆಯಲು ಮತ್ತು ರೋಲರ್ನ ಚಕ್ರಗಳ ಮೇಲೆ ತೆಗೆದುಕೊಳ್ಳಲು ಕಾರಣವಾಗುತ್ತದೆ. ತುಂಬಾ ಕಡಿಮೆ ನೀರು ಅಸಮರ್ಪಕ ಸಂಕೋಚನ ಮತ್ತು ಪ್ರತ್ಯೇಕತೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಕಡಿಮೆ ಸ್ಥಳದ ಶಕ್ತಿ ಮತ್ತು ತೆರೆದ ರಚನೆಯ ಮೇಲ್ಮೈ. ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ನ ಪ್ರಯೋಗ ಮಿಶ್ರಣಗಳನ್ನು ಒಟ್ಟು ತೂಕದ 5.0, 5.5,6.0, 6.5 ಮತ್ತು 7.0 ರಷ್ಟು ನೀರಿನ ಅಂಶದೊಂದಿಗೆ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ವಿಭಿನ್ನ ತೇವಾಂಶವನ್ನು ಹೊಂದಿರುವ ಘನಗಳನ್ನು ತಯಾರಿಸುವ ಮೂಲಕ ಗರಿಷ್ಠ ತೇವಾಂಶ ಮತ್ತು ಸಾಂದ್ರತೆಯನ್ನು ಸ್ಥಾಪಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ತೇವಾಂಶ-ಸಾಂದ್ರತೆಯ ರೇಖೆಯನ್ನು ಎಳೆಯಲಾಗುತ್ತದೆ. ಮಾದರಿಗಳನ್ನು ಸಂಕ್ಷೇಪಿಸಲು ವಿಶೇಷ ಕಂಪನ ಸುತ್ತಿಗೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಮುಖ್ಯ ಗಾಡಿಮಾರ್ಗದಲ್ಲಿ ಉಪ-ನೆಲೆಯನ್ನು ಹಾಕುವಾಗ; ಸಾಗಣೆಯ ಸಮಯದಲ್ಲಿ ಆವಿಯಾಗುವಿಕೆಯ ನಷ್ಟವನ್ನು ಸರಿದೂಗಿಸಲು ಡಿಎಲ್ಸಿ ಶೇಕಡಾ 1 ರಷ್ಟು ಹೆಚ್ಚಿನ ತೇವಾಂಶವನ್ನು ಹೊಂದಿರಬಹುದು.

ಸಬ್ಗ್ರೇಡ್ಗೆ ಪ್ರವೇಶಿಸುವ ಸಾಧ್ಯತೆಯಿರುವ ನೀರನ್ನು ತ್ವರಿತವಾಗಿ ವಿಲೇವಾರಿ ಮಾಡಲು, ರಸ್ತೆ ಅಗಲದಾದ್ಯಂತ ಉಪ-ಬೇಸ್ನ ಕೆಳಗೆ ಒಳಚರಂಡಿ ಪದರವನ್ನು (ಜಿಎಸ್ಬಿ) ಒದಗಿಸಬೇಕು. ಒಳಚರಂಡಿ ಪದರದ ಕುರಿತು ಹೆಚ್ಚಿನ ವಿವರಗಳಿಗಾಗಿ,ಐಆರ್ಸಿ: 58 ಸಮಾಲೋಚಿಸಬಹುದು.

ಸಬ್ಗ್ರೇಡ್ ರೇಖಾಚಿತ್ರಗಳಲ್ಲಿನ ಶ್ರೇಣಿಗಳನ್ನು ಮತ್ತು ಅಡ್ಡ-ವಿಭಾಗಗಳಿಗೆ ಅನುಗುಣವಾಗಿರುತ್ತದೆ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಿದ 97 ಪ್ರತಿಶತಕ್ಕಿಂತ ಕಡಿಮೆಯಿಲ್ಲದ ಮಾರ್ಪಡಿಸಿದ ಪ್ರೊಕ್ಟರ್ ಸಾಂದ್ರತೆಗೆ ಏಕರೂಪವಾಗಿ ಸಂಕ್ಷೇಪಿಸಲಾಗುತ್ತದೆ. ಇದಕ್ಕೆ ಉಲ್ಲೇಖವನ್ನು ನೀಡಬಹುದುಐಎಸ್: 2720 (ಭಾಗ 8) ಇದಕ್ಕಾಗಿ. ಅಂತಿಮ ತಯಾರಿಕೆಯ ನಂತರ ಮಳೆಯಿಂದ ಮೃದುಗೊಳಿಸಿದ ಸಬ್ಗ್ರೇಡ್ನಲ್ಲಿ ನೇರ ಕಾಂಕ್ರೀಟ್ ಉಪ-ನೆಲೆಯನ್ನು ಹಾಕಬಾರದು. ಮೇಲ್ಮೈ ಕಂದಕಗಳು ಮತ್ತು ಮೃದುವಾದ ಕಲೆಗಳು ಯಾವುದಾದರೂ ಇದ್ದರೆ, ಯಾವುದೇ ದುರ್ಬಲ ಸ್ಥಳವನ್ನು ತಪ್ಪಿಸಲು ಸರಿಯಾಗಿ ಹಿಂಬದಿ ತುಂಬಬೇಕು ಮತ್ತು ಸಂಕ್ಷೇಪಿಸಬೇಕು. ಸಾಧ್ಯವಾದಷ್ಟು, ತಯಾರಾದ ಸಬ್ಗ್ರೇಡ್ನಲ್ಲಿ ನಿರ್ಮಾಣ ದಟ್ಟಣೆಯನ್ನು ತಪ್ಪಿಸಬೇಕು. ಉಪ-ನೆಲೆಯನ್ನು ಇಡುವ ಒಂದು ದಿನ ಮೊದಲು, ಸಬ್ಗ್ರೇಡ್ ಮೇಲ್ಮೈಗೆ ಉತ್ತಮವಾದ ನೀರಿನ ಸಿಂಪಡಣೆಯನ್ನು ನೀಡಬೇಕು ಮತ್ತು ಸಡಿಲವಾದ ಮೇಲ್ಮೈಯನ್ನು ಸ್ಥಿರಗೊಳಿಸುವ ಸಲುವಾಗಿ 2-3 ಗಂಟೆಗಳ ವಿಳಂಬದ ನಂತರ ನಯವಾದ ಚಕ್ರದ ರೋಲರ್ನ ಒಂದು ಅಥವಾ ಎರಡು ಪಾಸ್ಗಳೊಂದಿಗೆ ಸುತ್ತಿಕೊಳ್ಳಬೇಕು. ಅಗತ್ಯವಿದ್ದರೆ, ಉಪ-ನೆಲೆಯನ್ನು ಇಡುವ ಮೊದಲು ಮತ್ತೊಂದು ಉತ್ತಮವಾದ ಸಿಂಪಡಿಸುವ ನೀರನ್ನು ಅನ್ವಯಿಸಬಹುದು.4

ಪ್ಯಾರಾ 4.2 ರಲ್ಲಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಿದ ಒಟ್ಟು-ಸಿಮೆಂಟ್ ಅನುಪಾತದ ಸಿಮೆಂಟ್ ವಿಷಯದ ಅಗತ್ಯವನ್ನು ಬಳಸಿಕೊಂಡು ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ನ ಪ್ರಯೋಗ ಮಿಶ್ರಣಗಳನ್ನು 5.0, 5.5, 6.0, 6.5 ಮತ್ತು 7.0 ಪ್ರತಿಶತದಷ್ಟು ತೇವಾಂಶದೊಂದಿಗೆ ತಯಾರಿಸಬೇಕು. ವಿಭಿನ್ನ ತೇವಾಂಶವನ್ನು ಹೊಂದಿರುವ ಘನಗಳನ್ನು ತಯಾರಿಸುವ ಮೂಲಕ ಗರಿಷ್ಠ ತೇವಾಂಶ ಮತ್ತು ಸಾಂದ್ರತೆಯನ್ನು ಸ್ಥಾಪಿಸಬೇಕು. ಮಿಶ್ರಣದ ಸಂಕೋಚನವನ್ನು ಮೂರು ಪದರಗಳಲ್ಲಿ ಚದರ ಅಥವಾ ಆಯತಾಕಾರದ ಪಾದದಿಂದ ಅಳವಡಿಸಲಾದ ಕಂಪಿಸುವ ಸುತ್ತಿಗೆಯಿಂದ ಮಾಡಲಾಗುತ್ತದೆ. ಗರಿಷ್ಠ ತೇವಾಂಶವನ್ನು ಸ್ಥಾಪಿಸಿದ ನಂತರ, 3 ಮತ್ತು 7 ದಿನಗಳಲ್ಲಿ ಸಂಕೋಚಕ ಶಕ್ತಿಯನ್ನು ನಿರ್ಧರಿಸಲು ಆರು ಘನಗಳ ಗುಂಪನ್ನು ಆ ತೇವಾಂಶದಲ್ಲಿ ಹಾಕಲಾಗುತ್ತದೆ. ಸಿಮೆಂಟ್ ಅಂಶವನ್ನು ಹೆಚ್ಚಿಸುವ ಮೂಲಕ ಅಥವಾ ಹೆಚ್ಚಿನ ದರ್ಜೆಯ ಸಿಮೆಂಟ್ ಅನ್ನು ಬಳಸುವ ಮೂಲಕ ಶಕ್ತಿ ತೃಪ್ತಿಕರವಾಗಿಲ್ಲದಿದ್ದರೆ ಪ್ರಯೋಗ ಮಿಶ್ರಣಗಳನ್ನು ಪುನರಾವರ್ತಿಸಲಾಗುತ್ತದೆ. ಮಿಶ್ರಣ ವಿನ್ಯಾಸವನ್ನು ಅನುಮೋದಿಸಿದ ನಂತರ, ಪ್ಯಾರಾ 7.9 ಗೆ ಅನುಗುಣವಾಗಿ ಪ್ರಾಯೋಗಿಕ ವಿಭಾಗವನ್ನು ನಿರ್ಮಿಸಲಾಗುತ್ತದೆ.

ಪ್ರಾಯೋಗಿಕ ಉದ್ದದ ನಿರ್ಮಾಣದ ಸಮಯದಲ್ಲಿ, ಮೇಲಿನಂತೆ ನಿರ್ಧರಿಸಲಾದ ಗರಿಷ್ಠ ತೇವಾಂಶವು ಅತೃಪ್ತಿಕರವಾಗಿದ್ದರೆ, ತೃಪ್ತಿದಾಯಕ ಮಿಶ್ರಣವನ್ನು ಸಾಧಿಸಲು ತೇವಾಂಶದಲ್ಲಿ ಸೂಕ್ತ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಬಹುದು. ಬದಲಾದ ತೇವಾಂಶದೊಂದಿಗೆ ತಯಾರಿಸಿದ ಘನ ಮಾದರಿಗಳು ಶಕ್ತಿಯ ಅಗತ್ಯವನ್ನು ಪೂರೈಸಬೇಕು. ಮಿಶ್ರಣವನ್ನು ಉತ್ಪಾದಿಸುವ ಮೊದಲು, ಒಟ್ಟು ನೈಸರ್ಗಿಕ ತೇವಾಂಶವನ್ನು ದಿನನಿತ್ಯದ ಆಧಾರದ ಮೇಲೆ ನಿರ್ಧರಿಸಬೇಕು, ಇದರಿಂದಾಗಿ ತೇವಾಂಶವನ್ನು ಸರಿಹೊಂದಿಸಬಹುದು. ಅಂತಿಮವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ಮಿಶ್ರಣವು ರೋಲರ್ಗಳಿಗೆ ಅಂಟಿಕೊಳ್ಳಬಾರದು ಅಥವಾ ಹೆಚ್ಚು ಒಣಗಬಾರದು, ಇದರ ಪರಿಣಾಮವಾಗಿ ಮೇಲ್ಮೈ ರಾವೆಲಿಂಗ್ ಆಗುತ್ತದೆ.

ನೇರ ಕಾಂಕ್ರೀಟ್ ಉಪ-ಬೇಸ್ ನಿರ್ಮಾಣದ ವೇಗ ಮತ್ತು ಕಾರ್ಯಕ್ರಮವು ಅದರ ಮೇಲೆ ಸಿಮೆಂಟ್ ಕಾಂಕ್ರೀಟ್ ಪಾದಚಾರಿ ನಿರ್ಮಾಣದ ಕಾರ್ಯಕ್ರಮದೊಂದಿಗೆ ಸೂಕ್ತವಾಗಿ ಹೊಂದಿಕೆಯಾಗುತ್ತದೆ. ಉಪ-ಬೇಸ್ ಅನ್ನು ಉಪ-ಬೇಸ್ ನಿರ್ಮಾಣದ 7 ದಿನಗಳ ಮೊದಲು ಅಲ್ಲದ ಪೇವಿಂಗ್ ಕ್ವಾಲಿಟಿ ಕಾಂಕ್ರೀಟ್ (ಪಿಕ್ಯೂಸಿ) ಪಾದಚಾರಿಗಳಿಂದ ಮುಚ್ಚಲಾಗುತ್ತದೆ.

ಬ್ಯಾಚಿಂಗ್ ಸಸ್ಯವು ತೂಕದ ಪ್ರಕಾರ ಪ್ರತಿಯೊಂದು ರೀತಿಯ ವಸ್ತುಗಳನ್ನು ಪ್ರತ್ಯೇಕವಾಗಿ ಅನುಪಾತದಲ್ಲಿಟ್ಟುಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಬ್ಯಾಚಿಂಗ್ ಮತ್ತು ಮಿಕ್ಸಿಂಗ್ ಪ್ಲಾಂಟ್ನ ಸಾಮರ್ಥ್ಯವು ಹಾಕುವ ವ್ಯವಸ್ಥೆಗಳ ಉದ್ದೇಶಿತ ಸಾಮರ್ಥ್ಯಕ್ಕಿಂತ ಕನಿಷ್ಠ 25 ಪ್ರತಿಶತ ಹೆಚ್ಚಿರಬೇಕು. ನಿಖರವಾದ ಪ್ರಮಾಣ ಮತ್ತು ಮಿಶ್ರಣವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಅಗತ್ಯವಾದ ಸ್ವಯಂಚಾಲಿತ ನಿಯಂತ್ರಣಗಳನ್ನು ಹೊಂದಿರುವ ಬಲವಂತದ ಕ್ರಿಯೆಯ ಕೇಂದ್ರ ಬ್ಯಾಚಿಂಗ್ ಮತ್ತು ಮಿಕ್ಸಿಂಗ್ ಪ್ಲಾಂಟ್ನಲ್ಲಿ ಬ್ಯಾಚಿಂಗ್ ಮತ್ತು ಮಿಶ್ರಣವನ್ನು ಆದ್ಯತೆ ನೀಡಲಾಗುತ್ತದೆ. ಬ್ಯಾಚಿಂಗ್ ಮತ್ತು ಮಿಕ್ಸಿಂಗ್ ಪ್ಲಾಂಟ್ನ ಮಾಪನಾಂಕ ನಿರ್ಣಯವನ್ನು ನಿಯಮಿತವಾಗಿ, ಸಾಮಾನ್ಯವಾಗಿ ಪ್ರತಿ ತಿಂಗಳು ನಡೆಸಲಾಗುತ್ತದೆ. ಪ್ರಾಯೋಗಿಕ ಉದ್ದದ ನಿರ್ಮಾಣದ ಸಮಯದಲ್ಲಿ ಅವರ ತೃಪ್ತಿದಾಯಕ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಪ್ರದರ್ಶಿಸಲು ಇತರ ರೀತಿಯ ಮಿಕ್ಸರ್ಗಳನ್ನು ಅನುಮತಿಸಲಾಗುತ್ತದೆ.

ಸಸ್ಯ ಮಿಶ್ರ ತೆಳುವಾದ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಮಿಕ್ಸರ್ನಿಂದ ತಕ್ಷಣವೇ ಬಿಡುಗಡೆ ಮಾಡಲಾಗುವುದು, ಸಾಗಣೆಯ ಸಮಯದಲ್ಲಿ ಟಾರ್ಪಾಲಿನ್ನಿಂದ ಮುಚ್ಚುವ ಮೂಲಕ ಅದನ್ನು ಹಾಕುವ ಮತ್ತು ಹವಾಮಾನದಿಂದ ರಕ್ಷಿಸಬೇಕಾದ ಹಂತಕ್ಕೆ ನೇರವಾಗಿ ಸಾಗಿಸಲಾಗುತ್ತದೆ. ಟಿಪ್ಪಿಂಗ್ ಟ್ರಕ್ಗಳ ಮೂಲಕ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಸಾಗಿಸಲಾಗುವುದು, ಇಡುವ ಉಪಕರಣಗಳನ್ನು ಏಕರೂಪದ ವೇಗದಲ್ಲಿ ಮತ್ತು ತಡೆರಹಿತ ರೀತಿಯಲ್ಲಿ ಕೆಲಸ ಮಾಡಲು ಆಹಾರವನ್ನು ಪೂರೈಸಲು ನಿರಂತರವಾಗಿ ವಸ್ತುಗಳ ಪೂರೈಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಾಕಷ್ಟು ಸಂಖ್ಯೆಯಲ್ಲಿ ಸಾಕು. ಪ್ಯಾರಾ 7.6.2 ರಲ್ಲಿ ನಿರ್ದಿಷ್ಟಪಡಿಸಿದಂತೆ ಮಿಶ್ರಣದಿಂದ ನೆಲಗಟ್ಟಿನವರೆಗೆ ಲಭ್ಯವಿರುವ ಪ್ರಯಾಣದ ಸಮಯವನ್ನು ಅಂಟಿಕೊಳ್ಳುವ ಸ್ಥಳಕ್ಕೆ ಬ್ಯಾಚಿಂಗ್ ಪ್ಲಾಂಟ್ನ ಮುನ್ನಡೆ ಇರುತ್ತದೆ.5

ನೇರ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಹೈಡ್ರೋಸ್ಟಾಟಿಕ್ ಪೇವರ್ನಿಂದ ಹಾಕಬೇಕು. ಉಪಕರಣಗಳು ಬೇರ್ಪಡಿಸದೆ ಒಂದು ಪದರದಲ್ಲಿ ಸಮನಾಗಿ ಜೋಡಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಆದ್ದರಿಂದ, ಸಂಕೋಚನದ ನಂತರ ಸಾಧಿಸಿದ ಒಟ್ಟು ದಪ್ಪವನ್ನು ನಿರ್ದಿಷ್ಟಪಡಿಸಿದಂತೆ ಮಾಡಲಾಗುತ್ತದೆ. ಉಪ-ಬೇಸ್ಗೆ ಉತ್ತಮ ಆರಂಭಿಕ ಸಂಕೋಚನವನ್ನು ನೀಡಲು ನೆಲಗಟ್ಟು ಯಂತ್ರವು ಹೆಚ್ಚಿನ ಆಂಪ್ಲಿಟ್ಯೂಡ್ ರಾಂಪಿಂಗ್ ಬಾರ್ಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಹೆಚ್ಚಿನ ವಿವರಗಳಿಗಾಗಿ,ಐಆರ್ಸಿ: ಎಸ್ಪಿ: 86 ‘ಪೇವರ್ ಫಿನಿಶರ್ಗಳ ಆಯ್ಕೆ, ಕಾರ್ಯಾಚರಣೆ ಮತ್ತು ನಿರ್ವಹಣೆಗಾಗಿ ಮಾರ್ಗಸೂಚಿಗಳನ್ನು’ ಉಲ್ಲೇಖಿಸಬಹುದು.

ಎರಡು ಪಥದ ರಸ್ತೆ ಉಪ-ನೆಲೆಯನ್ನು ಹಾಕುವುದನ್ನು ಪೂರ್ಣ ಅಗಲದಲ್ಲಿ ಮಾಡಬೇಕು. ಎರಡು ಪಥಗಳಿಗಿಂತ ಹೆಚ್ಚಿನ ಪಾದಚಾರಿ ಮಾರ್ಗಕ್ಕಾಗಿ, ಎಚೆಲಾನ್ನಲ್ಲಿ ಎರಡು ಪೇವರ್ಗಳಿಂದ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಸೂಕ್ತ ಅಂತರದಿಂದ (15-20 ಮೀ) ಬೇರ್ಪಡಿಸಬಹುದು. ಅತಿಕ್ರಮಿಸುವ ಕಾಂಕ್ರೀಟ್ ಚಪ್ಪಡಿಗಳಲ್ಲಿನ ಅತಿಕ್ರಮಿಸುವ ಕೀಲುಗಳಲ್ಲಿನ ಅನುಗುಣವಾದ ಕೀಲುಗಳಿಂದ ಅಡ್ಡ ಮತ್ತು ರೇಖಾಂಶದ ನಿರ್ಮಾಣ ಕೀಲುಗಳು ಕ್ರಮವಾಗಿ 500-1000 ಮಿಮೀ ಮತ್ತು 200-400 ಮಿಮೀಗಳಿಂದ ಸ್ಥಗಿತಗೊಳ್ಳುತ್ತವೆ.

ವಸ್ತುವನ್ನು ಹಾಕಿದ ಮತ್ತು ನೆಲಸಮಗೊಳಿಸಿದ ಕೂಡಲೇ ಸಂಕೋಚನವನ್ನು ಕೈಗೊಳ್ಳಲಾಗುತ್ತದೆ. ಸಂಪೂರ್ಣ ಸಂಕೋಚನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ರೋಲರ್ ಅಡಿಯಲ್ಲಿ ಮತ್ತಷ್ಟು ಗೋಚರಿಸುವ ಚಲನೆ ಇಲ್ಲ ಮತ್ತು ಮೇಲ್ಮೈ ಮುಚ್ಚುವವರೆಗೆ ರೋಲಿಂಗ್ ಅನ್ನು ಪೂರ್ಣ ಅಗಲದಲ್ಲಿ ಮುಂದುವರಿಸಲಾಗುತ್ತದೆ. ಪಡೆದ ಒಣ ಸಾಂದ್ರತೆ (200 ಎಂಎಂ ಡಯಾ ಮೂರು ಸಾಂದ್ರತೆಯ ರಂಧ್ರಗಳಿಂದ ಪಡೆದ ಸಾಂದ್ರತೆಯ ಸರಾಸರಿಯಿಂದ.) ಪ್ರಾಯೋಗಿಕ ಉದ್ದದ ನಿರ್ಮಾಣದ ಸಮಯದಲ್ಲಿ ಸಾಧಿಸಿದ ಶೇಕಡಾ 97 ಕ್ಕಿಂತ ಕಡಿಮೆಯಿರಬಾರದು. ಪ್ಯಾರಾ 7.9 ರ ಪ್ರಕಾರ ಪ್ರಾಯೋಗಿಕ ನಿರ್ಮಾಣದ ಸಮಯದಲ್ಲಿ ಅಂಚುಗಳಲ್ಲಿ ಸಾಧಿಸಿದ ಸಾಂದ್ರತೆಗಳು ಅಂದರೆ ಅಂಚಿನಿಂದ 0.5 ಮೀ. ಕ್ಯಾಂಬರ್ / ಒಂದು ಬದಿಯ ಇಳಿಜಾರಿನ ಕೆಳ ಅಂಚಿನಲ್ಲಿ ರೋಲಿಂಗ್ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ ಮತ್ತು ಮಧ್ಯ / ಹೊರ ಅಂಚಿನ ಕಡೆಗೆ ಮುಂದುವರಿಯುತ್ತದೆ.

ನೇರ ಕಾಂಕ್ರೀಟ್ನ ಹರಡುವಿಕೆ, ಸಂಕ್ಷೇಪಿಸುವುದು ಮತ್ತು ಮುಗಿಸುವುದು ಸಾಧ್ಯವಾದಷ್ಟು ವೇಗವಾಗಿ ನಡೆಸಲ್ಪಡುತ್ತದೆ ಮತ್ತು ಪದರದ ಯಾವುದೇ ಅಡ್ಡ ವಿಭಾಗದಲ್ಲಿ ಮೊದಲ ಬ್ಯಾಚ್ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಮಿಶ್ರಣ ಮಾಡುವ ನಡುವಿನ ಸಮಯ ಮತ್ತು ಸಂಕೋಚನವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಕಾರ್ಯಾಚರಣೆಯನ್ನು ವ್ಯವಸ್ಥೆಗೊಳಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಕಾಂಕ್ರೀಟ್ ತಾಪಮಾನವು 25 ರಿಂದ 30 ° C ಮತ್ತು 120 ನಿಮಿಷಗಳ ನಡುವೆ ಇದ್ದಾಗ, 25 ° C ಗಿಂತ ಕಡಿಮೆಯಿದ್ದರೆ, ಅದರ ಅಂತಿಮ ಪೂರ್ಣಗೊಳಿಸುವಿಕೆ 90 ನಿಮಿಷಗಳನ್ನು ಮೀರಬಾರದು. ಪ್ರಾಯೋಗಿಕ ಅವಧಿಯ ಫಲಿತಾಂಶಗಳ ಬೆಳಕಿನಲ್ಲಿ ಈ ಅವಧಿಯನ್ನು ಪರಿಶೀಲಿಸಬಹುದು ಆದರೆ, ಯಾವುದೇ ಸಂದರ್ಭದಲ್ಲಿ ಅದು 2 ಗಂಟೆಗಳ ಮೀರಬಾರದು. ಕಾಂಕ್ರೀಟ್ನ ತಾಪಮಾನವು 30 ° C ಗಿಂತ ಹೆಚ್ಚಾದಾಗ ಕೆಲಸ ಮುಂದುವರಿಯುವುದಿಲ್ಲ. ಅಗತ್ಯವಿದ್ದರೆ, ತಾಪಮಾನವನ್ನು ತಗ್ಗಿಸಲು ಶೀತಲವಾಗಿರುವ ನೀರು ಅಥವಾ ಮಂಜುಗಡ್ಡೆಯ ಸೇರ್ಪಡೆಗೆ ಆಶ್ರಯಿಸಬಹುದು. ಸುತ್ತುವರಿದ ತಾಪಮಾನವು 35 above C ಗಿಂತ ಹೆಚ್ಚಿರುವಾಗ ಕಾಂಕ್ರೀಟ್ ಮಾಡುವುದನ್ನು ನಿಲ್ಲಿಸುವುದು ಅಪೇಕ್ಷಣೀಯವಾಗಿದೆ. ಕಾಂಪ್ಯಾಕ್ಷನ್ ಪೂರ್ಣಗೊಂಡ ನಂತರ, ಕ್ಯೂರಿಂಗ್ ಅವಧಿಯ ಅವಧಿಗೆ ರೋಲರ್ ಕಾಂಪ್ಯಾಕ್ಟ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ನಿಲ್ಲುವುದಿಲ್ಲ, ಹಿಂದಿನ ದಿನದ ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸಿದ ಸ್ಥಳದ ಸಮೀಪ ಮುಂದಿನ ದಿನದ ಕೆಲಸವನ್ನು ಪ್ರಾರಂಭಿಸುವಾಗ ಹೊರತುಪಡಿಸಿ.

ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಉರುಳಿಸಲು ಕನಿಷ್ಠ 80 ರಿಂದ 100 ಕೆಎನ್ ಸ್ಥಿರ ತೂಕದ ಡಬಲ್ ಡ್ರಮ್ ನಯವಾದ-ಚಕ್ರ ಕಂಪಿಸುವ ರೋಲರುಗಳು ಸೂಕ್ತವೆಂದು ಪರಿಗಣಿಸಲಾಗಿದೆ. ಒಂದು ವೇಳೆ, ಬೇರೆ ಯಾವುದೇ ರೋಲರ್ ಅನ್ನು ಪ್ರಸ್ತಾಪಿಸಿದರೆ, ಅದರ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸ್ಥಾಪಿಸಿದ ನಂತರ ಅದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಗರಿಷ್ಠ ಸಂಕೋಚನವನ್ನು ಪಡೆಯಲು ಅಗತ್ಯವಿರುವ ಪಾಸ್ಗಳ ಸಂಖ್ಯೆ ನೇರ ಕಾಂಕ್ರೀಟ್ನ ದಪ್ಪ, ಮಿಶ್ರಣದ ಸಾಂದ್ರತೆ ಮತ್ತು ರೋಲರ್ನ ತೂಕ ಮತ್ತು ಪ್ರಕಾರ ಇತ್ಯಾದಿಗಳ ಮೇಲೆ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ ಮತ್ತು ಅದೇ ರೀತಿ ಕೆಲಸಕ್ಕಾಗಿ ರೋಲರುಗಳ ಒಟ್ಟು ಅಗತ್ಯವನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ ಇನ್-ಸಿಟು ಸಾಂದ್ರತೆ ಮತ್ತು ಕೈಗೊಳ್ಳಬೇಕಾದ ಕೆಲಸದ ಪ್ರಮಾಣವನ್ನು ಅಳೆಯುವ ಮೂಲಕ ಪ್ರಯೋಗದ ಸಮಯದಲ್ಲಿ.

ಸಂಕೋಚನಕ್ಕೆ ಅಗತ್ಯವಿರುವ ಪಾಸ್ಗಳ ಸಂಖ್ಯೆಗೆ ಹೆಚ್ಚುವರಿಯಾಗಿ, ನೇರವಾದ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಮಲಗಿಸಲು ಕಂಪನವಿಲ್ಲದೆ ಪ್ರಾಥಮಿಕ ಪಾಸ್ ಮತ್ತು ರೋಲರ್ ಗುರುತುಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಮತ್ತು ಮೇಲ್ಮೈಯನ್ನು ಸುಗಮಗೊಳಿಸಲು ಕಂಪನವಿಲ್ಲದೆ ಅಂತಿಮ ಪಾಸ್ ಇರುತ್ತದೆ.6

ಕೀಲುಗಳು, ನಿರ್ಬಂಧಗಳು, ಚಾನಲ್ಗಳು, ಅಡ್ಡ ರೂಪಗಳು ಮತ್ತು ಗಲ್ಲಿಗಳು ಮತ್ತು ಮ್ಯಾನ್ಹೋಲ್ಗಳ ಸುತ್ತಲೂ ಸಂಕುಚಿತಗೊಳಿಸುವಾಗ ವಿಶೇಷ ಕಾಳಜಿ ವಹಿಸಬೇಕು. ಈ ಹಂತಗಳಲ್ಲಿ ರೋಲರ್ನಿಂದ ಸಾಕಷ್ಟು ಸಂಕೋಚನವನ್ನು ಸಾಧಿಸಲಾಗದಿದ್ದರೆ, ಪ್ಲೇಟ್ ವೈಬ್ರೇಟರ್ ಬಳಕೆಯನ್ನು ಅನುಮತಿಸಲಾಗುತ್ತದೆ.

ಸಂಕೋಚನವನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ನಂತರ ಮತ್ತು ಒವರ್ಲೆ ಮಾಡುವ ಮೊದಲು ಅಂತಿಮ ತೆಳುವಾದ ಕಾಂಕ್ರೀಟ್ ಮೇಲ್ಮೈಯನ್ನು ಚೆನ್ನಾಗಿ ಮುಚ್ಚಬೇಕು, ರೋಲರ್ ಅಡಿಯಲ್ಲಿ ಚಲನೆಯಿಂದ ಮುಕ್ತವಾಗಿರುತ್ತದೆ ಮತ್ತು ರೇಖೆಗಳು, ಬಿರುಕುಗಳು, ಸಡಿಲವಾದ ವಸ್ತುಗಳು, ಮಡಕೆ ರಂಧ್ರಗಳು, ರುಟ್ಸ್ ಅಥವಾ ಇತರ ದೋಷಗಳಿಂದ ಮುಕ್ತವಾಗಿರುತ್ತದೆ. ಅಂತಿಮ ಮೇಲ್ಮೈಯನ್ನು ಪೂರ್ಣಗೊಂಡ ತಕ್ಷಣ ಪರಿಶೀಲಿಸಲಾಗುವುದು ಮತ್ತು ಎಲ್ಲಾ ಸಡಿಲವಾದ, ಬೇರ್ಪಡಿಸಿದ ಅಥವಾ ದೋಷಯುಕ್ತ ಪ್ರದೇಶಗಳನ್ನು ತಾಜಾ ತೆಳ್ಳಗಿನ ಕಾಂಕ್ರೀಟ್ ವಸ್ತುಗಳನ್ನು ಬಳಸಿ ಮತ್ತು ಸಂಕ್ಷೇಪಿಸಿ ಸರಿಪಡಿಸಲಾಗುತ್ತದೆ. ಜೇನುತುಪ್ಪದ ಮೇಲ್ಮೈಯನ್ನು ಸರಿಪಡಿಸಲು, ಪೋಷಕ ಕಾಂಕ್ರೀಟ್ನ ದರ್ಜೆಯ ತಾಜಾ ಕಾಂಕ್ರೀಟ್, 10 ಮಿ.ಮೀ ಮತ್ತು ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಗಾತ್ರದ ಒಟ್ಟು ಮೊತ್ತವನ್ನು ಹರಡಿ ಸಂಕ್ಷೇಪಿಸಲಾಗುತ್ತದೆ. ಅನುಸರಣೆಗಾಗಿ ಸುತ್ತಿಕೊಂಡ ಮೇಲ್ಮೈಯ ಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸುವುದು ಅವಶ್ಯಕ. ಕಾಂಕ್ರೀಟ್ ಇನ್ನೂ ಹಸಿರಾಗಿರುವಾಗ, ಮೇಲ್ಮೈಯನ್ನು ಕಠಿಣಗೊಳಿಸಿದ ನಂತರ, 10 ಎಂಎಂ ಮತ್ತು ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಗಾತ್ರದ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು ಅನ್ವಯಿಸಿದ ನಂತರ ಯಾವುದೇ ಮಟ್ಟದ ಕೊರತೆಯನ್ನು ಸರಿಪಡಿಸಬೇಕು. ಅಂತೆಯೇ, ಮೇಲ್ಮೈ ಕ್ರಮಬದ್ಧತೆಯನ್ನು ಸಹ 3 ಮೀ ನೇರ ಅಂಚಿನೊಂದಿಗೆ ಪರಿಶೀಲಿಸಬೇಕು. ಕೊರತೆಯನ್ನು ಕಾಂಕ್ರೀಟ್ನಿಂದ 10 ಎಂಎಂ ಮತ್ತು ಅದಕ್ಕಿಂತ ಕಡಿಮೆ ಗಾತ್ರದ ಒಟ್ಟುಗೂಡಿಸಬೇಕು. ಯಾವುದೇ ಯಂತ್ರೋಪಕರಣಗಳ ಸ್ಥಗಿತದಿಂದಾಗಿ ದಿನದ ಕೆಲಸ / ಕೆಲಸದ ನಿಲುಗಡೆಯ ಕೊನೆಯಲ್ಲಿ, ಸರಪಳಿಯಲ್ಲಿ, ಚಾನಲ್ ಅನ್ನು ಕೊನೆಯಲ್ಲಿ ಇರಿಸಿ ಮತ್ತು ಚಾನಲ್ ಅನ್ನು ಮೀರಿ ಇಳಿಜಾರಿನಲ್ಲಿ ಕಾಂಕ್ರೀಟ್ ಇರಿಸುವ ಮೂಲಕ ಕೆಲಸವನ್ನು ನೇರವಾಗಿ ಮುಗಿಸಲಾಗುತ್ತದೆ. ಮರುದಿನ ಚಾನಲ್ ಅನ್ನು ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ಯಾರಾ 7.7 ರ ಪ್ರಕಾರ ಲಂಬ ಮುಖವನ್ನು ಪಡೆಯಲು ಸಣ್ಣ ಕತ್ತರಿಸುವುದು ಅಗತ್ಯವಾಗಬಹುದು.

ಡಂಪರ್ಗಳಲ್ಲಿನ ಕಾಂಕ್ರೀಟ್ನ ಬೇರ್ಪಡಿಸುವಿಕೆಯನ್ನು ಡಂಪರ್ ಅನ್ನು ಹಿಂದಕ್ಕೆ ಮತ್ತು ಮುಂದಕ್ಕೆ ಚಲಿಸುವ ಮೂಲಕ ಮತ್ತು ಅದರೊಳಗೆ ಮಿಶ್ರಣವನ್ನು ಹೊರಹಾಕುವ ಮೂಲಕ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ನೆಲಗಟ್ಟಿನ ಕಾರ್ಯಾಚರಣೆಯು ಸಹ ಮಿಶ್ರಣವನ್ನು ಬೇರ್ಪಡಿಸುವುದಿಲ್ಲ.

ದಿನದ ಕೆಲಸವನ್ನು ಲಂಬ ಕೀಲುಗಳಿಂದ ನಿಲ್ಲಿಸಲಾಗುತ್ತದೆ. ಮುಂದಿನ ದಿನ ಕೆಲಸ ಪ್ರಾರಂಭವಾದಾಗ, ಸಂಕ್ಷೇಪಿಸಿದ ವಸ್ತುಗಳ ಅಂಚನ್ನು ಲಂಬ ಮುಖಕ್ಕೆ ಕತ್ತರಿಸಲಾಗುತ್ತದೆ.

ನೇರ ಕಾಂಕ್ರೀಟ್ ಮೇಲ್ಮೈ ಪೂರ್ಣಗೊಂಡ ತಕ್ಷಣ, ಕ್ಯೂರಿಂಗ್ ಪ್ರಾರಂಭವಾಗುತ್ತದೆ.

ಪ್ರಾಯೋಗಿಕ ಉದ್ದವನ್ನು (ಎರಡು ದಿನಗಳಲ್ಲಿ), ಕೆಲಸ ಪ್ರಾರಂಭಿಸುವ ಉದ್ದೇಶಿತ ದಿನಾಂಕಕ್ಕಿಂತ ಕನಿಷ್ಠ 14 ದಿನಗಳ ಮುಂಚಿತವಾಗಿ ನಿರ್ಮಿಸಲಾಗುವುದು. ಪ್ರಾಯೋಗಿಕ ನಿರ್ಮಾಣದ ಉದ್ದವು ಕನಿಷ್ಟ 60 ಮೀ ಉದ್ದ ಮತ್ತು ಪಾದಚಾರಿಗಳ ಪೂರ್ಣ ಅಗಲಕ್ಕಾಗಿರಬೇಕು. ಪ್ರಾಯೋಗಿಕ ಉದ್ದವು ಒಳಗೊಂಡಿರುತ್ತದೆ7

ಕಾರ್ಯವಿಧಾನದ ಉತ್ತಮತೆಯನ್ನು ಪ್ರದರ್ಶಿಸಲು ಗಟ್ಟಿಯಾದ ಕಾಂಕ್ರೀಟ್ ಮತ್ತು ಉಪ-ನೆಲೆಯನ್ನು ಒಳಗೊಂಡ ಕನಿಷ್ಠ ಒಂದು ಅಡ್ಡ ನಿರ್ಮಾಣ ಜಂಟಿಯ ನಿರ್ಮಾಣ. ಒಂದು ದಿನದ ಪ್ರಯೋಗ ಉದ್ದವನ್ನು 30 ಮೀ ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ.

ರೋಲಿಂಗ್ ಉಪಕರಣಗಳಿಂದ ಸಂಕ್ಷೇಪಿಸಲ್ಪಟ್ಟ ಮಿಶ್ರಣದ ಗರಿಷ್ಠ ಶುಷ್ಕ ಸಾಂದ್ರತೆ ಮತ್ತು ನಿಗದಿತ ಶಕ್ತಿಯನ್ನು ಸಾಧಿಸಲು ಅಗತ್ಯವಾದ ಕನಿಷ್ಠ ಸಿಮೆಂಟ್ ಅಂಶಕ್ಕೆ ಕಾರಣವಾಗುವ ಗರಿಷ್ಠ ತೇವಾಂಶವನ್ನು ನಿರ್ಧರಿಸಲು ಮತ್ತು ಪ್ರದರ್ಶಿಸಲು, ಪ್ಯಾರಾ 7.1 ರ ಪ್ರಕಾರ ಪ್ರಯೋಗ ಮಿಶ್ರಣಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ.

ಪ್ರಾಯೋಗಿಕ ಉದ್ದದ ನಿರ್ಮಾಣದ ನಂತರ, ಹೊಸದಾಗಿ ಹಾಕಿದ ವಸ್ತುಗಳ ಸ್ಥಳದ ಸಾಂದ್ರತೆಯನ್ನು ಮರಳು ಬದಲಿ ವಿಧಾನದಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ (ಪ್ರಕಾರ)ಐಎಸ್: 2720 ಭಾಗ -8) 200 ಎಂಎಂ ಡಯಾ ಸಾಂದ್ರತೆಯ ರಂಧ್ರದೊಂದಿಗೆ. ಪ್ರಾಯೋಗಿಕ ಉದ್ದವನ್ನು ವಿಭಜಿಸುವ ಕರ್ಣೀಯ ಉದ್ದಕ್ಕೂ ಸಮಾನ ಅಂತರದಲ್ಲಿರುವ ಸ್ಥಳಗಳಲ್ಲಿ ಮೂರು ಸಾಂದ್ರತೆಯ ರಂಧ್ರಗಳನ್ನು ಮಾಡಲಾಗುವುದು; ಈ ಸಾಂದ್ರತೆಗಳ ಸರಾಸರಿಯನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಈ ಮುಖ್ಯ ಸಾಂದ್ರತೆಯ ರಂಧ್ರಗಳನ್ನು ಅಂಚಿನಿಂದ 500 ಮಿಮೀ ಪಟ್ಟಿಯಲ್ಲಿ ಮಾಡಲಾಗುವುದಿಲ್ಲ. ಸಂಗ್ರಹಿಸಿದ ಮೂರು ಮಾದರಿಗಳಿಂದ ಪಡೆದ ಸರಾಸರಿ ಸಾಂದ್ರತೆಯು ಉಲ್ಲೇಖ ಸಾಂದ್ರತೆಯಾಗಿರುತ್ತದೆ ಮತ್ತು ಇದನ್ನು 100 ಪ್ರತಿಶತ ಎಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ. ನಿಯಮಿತ ಕೆಲಸದ ಕ್ಷೇತ್ರ ಸಾಂದ್ರತೆಯನ್ನು ಪ್ಯಾರಾ 7.6.1 ಗೆ ಅನುಗುಣವಾಗಿ ಈ ಉಲ್ಲೇಖ ಸಾಂದ್ರತೆಯೊಂದಿಗೆ ಹೋಲಿಸಲಾಗುತ್ತದೆ. ಬೇರ್ಪಡಿಸುವಿಕೆ ಅಥವಾ ಇನ್ನಾವುದೇ ಕೊರತೆಯನ್ನು ಪರೀಕ್ಷಿಸಲು ಮತ್ತು ಶಕ್ತಿಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಕೆಲವು ಕೋರ್ಗಳನ್ನು ಕತ್ತರಿಸಬಹುದು.

ಗಟ್ಟಿಯಾದ ಕಾಂಕ್ರೀಟ್ ಅನ್ನು 3 ಮೀ ಅಗಲಕ್ಕಿಂತ ಕತ್ತರಿಸಿ ಯಾವುದೇ ಬೇರ್ಪಡಿಸುವಿಕೆಗಾಗಿ ಕೆಳಗಿನ ಮೇಲ್ಮೈಯನ್ನು ಪರೀಕ್ಷಿಸಲು ಹಿಮ್ಮುಖಗೊಳಿಸಬೇಕು. ಸಮುಚ್ಚಯಗಳ ಶ್ರೇಣೀಕರಣ ಮತ್ತು ಮಿಶ್ರಣದ ಯಾವುದೇ ಪ್ರತ್ಯೇಕತೆಯನ್ನು ತೊಡೆದುಹಾಕಲು ಅಗತ್ಯ ಬದಲಾವಣೆಗಳನ್ನು ಮಾಡಿದ ನಂತರ ಪ್ರಾಯೋಗಿಕ ಉದ್ದವನ್ನು ನಿರ್ಮಿಸಲಾಗುತ್ತದೆ. ಕೆಳಗಿನ ಮೇಲ್ಮೈ ಜೇನುತುಪ್ಪವನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ ಮತ್ತು ಸಮುಚ್ಚಯಗಳನ್ನು ಅಂಚುಗಳಲ್ಲಿ ಸಡಿಲವಾಗಿ ಹಿಡಿದಿಡಬಾರದು.

ಪ್ರಾಯೋಗಿಕ ಉದ್ದವು ಮುಖ್ಯ ಕೃತಿಗಳ ಹೊರಗೆ ಇರಬೇಕು. ಪ್ರಾಯೋಗಿಕ ಉದ್ದದ ನಿರ್ಮಾಣಕ್ಕೆ ಅನುಮೋದನೆ ನೀಡಿದ ನಂತರ, ವಸ್ತುಗಳು, ಮಿಶ್ರಣ ಪ್ರಮಾಣ, ತೇವಾಂಶ, ಮಿಶ್ರಣ, ಇಡುವುದು, ಸಂಕುಚಿತಗೊಳಿಸುವಿಕೆ, ಸಸ್ಯ, ನಿರ್ಮಾಣ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ಬದಲಾಯಿಸಲಾಗುವುದಿಲ್ಲ.

ದಪ್ಪಕ್ಕಾಗಿ ಸಹಿಷ್ಣುತೆಗಳು ± 10 ಮಿಮೀ ಆಗಿರಬೇಕು. ಹಾಕಿದ ವಸ್ತುವಿನ ಶುಷ್ಕ ಸಾಂದ್ರತೆಯನ್ನು ಕರ್ಣೀಯ ಉದ್ದಕ್ಕೂ ಸಮಾನ ಅಂತರದಲ್ಲಿರುವ ಸ್ಥಳಗಳಲ್ಲಿನ ಸಾಂದ್ರತೆಯ ರಂಧ್ರಗಳಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ, ಅದು ಪ್ರತಿ 2000 ಚದರ ಮೀಟರ್ ಅಥವಾ ಅದರ ಭಾಗವನ್ನು ಪ್ರತಿ ದಿನ ಇಡಲಾಗುತ್ತದೆ. ಪ್ರತಿ 1000 ಚದರ ಮೀಟರ್ಗೆ 3 ಮಾದರಿಗಳ ದರದಲ್ಲಿ ಘನಗಳನ್ನು ತಯಾರಿಸಲು ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ನ ಮಾದರಿಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳುವ ಮೂಲಕ ಅಥವಾ ಅದರ ಭಾಗವನ್ನು ಪ್ರತಿದಿನ ಹಾಕುವ ಮೂಲಕ ಶಕ್ತಿಯನ್ನು ನಿಯಂತ್ರಿಸಬೇಕು. ಘನ ಮಾದರಿಗಳನ್ನು ಸಂಕ್ಷೇಪಿಸಿ, ಗುಣಪಡಿಸಬೇಕು ಮತ್ತು ಅದಕ್ಕೆ ಅನುಗುಣವಾಗಿ ಪರೀಕ್ಷಿಸಬೇಕುಐಎಸ್: 516.

ಟ್ರಕ್ ಮತ್ತು ಬಸ್ಸುಗಳಂತಹ ಭಾರೀ ವಾಣಿಜ್ಯ ವಾಹನಗಳನ್ನು ಅದರ ನಿರ್ಮಾಣದ ನಂತರ ನೇರ ಕಾಂಕ್ರೀಟ್ ಉಪ-ನೆಲೆಯಲ್ಲಿ ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ. ಅನಿವಾರ್ಯವಾದರೆ ಲಘು ವಾಹನಗಳನ್ನು ಅದರ ನಿರ್ಮಾಣದ 7 ದಿನಗಳ ನಂತರ ಎಂಜಿನಿಯರ್ನ ಪೂರ್ವ ಅನುಮೋದನೆಯೊಂದಿಗೆ ಅನುಮತಿಸಬಹುದು.8

ಅನುಬಂಧ-ಎ

(ಷರತ್ತು 7.8 ನೋಡಿ)

ಕ್ಯೂರಿಂಗ್ ಕಾಂಪೌಂಡ್ ಕುರಿತು ಪರೀಕ್ಷೆ

ಪ್ರಮಾಣಿತ ಗಾರೆ ಚಪ್ಪಡಿಯ ಮೇಲ್ಮೈಯಿಂದ ನೀರಿನ ಆವಿಯಾಗುವಿಕೆಯ ನಷ್ಟವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಮಟ್ಟಿಗೆ ಕ್ಯೂರಿಂಗ್ ಸಂಯುಕ್ತಗಳ ದಕ್ಷತೆಯನ್ನು ಪರೀಕ್ಷೆಯಿಂದ ನಿರ್ಧರಿಸಬಹುದು. ಪರೀಕ್ಷಾ ವಿಧಾನವು ಗಾರೆ ಮಾದರಿಯ ಮೇಲ್ಮೈಯಿಂದ ತೇವಾಂಶದಿಂದ ಪಾರಾಗುವ ಮಾಹಿತಿಯನ್ನು ಒದಗಿಸುತ್ತದೆ, ಇದು ಗಟ್ಟಿಯಾದ ಒಣ ನೇರ ಕಾಂಕ್ರೀಟ್ನ ಶಕ್ತಿ, ಕುಗ್ಗುವಿಕೆ ಅಥವಾ ಕಡಿಮೆ ಸವೆತ ನಿರೋಧಕತೆಗೆ ಕಾರಣವಾಗಬಹುದು.

ಪರೀಕ್ಷಾ ವಿಧಾನ

ಲೋಹದ ಆಯತಾಕಾರದ ಅಚ್ಚು ಹೀರಿಕೊಳ್ಳದ, ನೀರಿಲ್ಲದ ಮತ್ತು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿರ್ಮಿಸಲ್ಪಟ್ಟಿದೆ. ಅಚ್ಚಿನ ಗಾತ್ರವು ಮೇಲ್ಭಾಗದಲ್ಲಿ 150 × 300 ಮಿಮೀ, ಕೆಳಭಾಗದಲ್ಲಿ 145 × 295 ಮಿಮೀ, ಮತ್ತು ಒಳಭಾಗದಲ್ಲಿ 50 ಮಿಮೀ ಆಳವನ್ನು ಅಳೆಯಲಾಗುತ್ತದೆ. 1: 3 ಅನುಪಾತದಲ್ಲಿ ಸಾಮಾನ್ಯ ಪೋರ್ಟ್ಲ್ಯಾಂಡ್ ಸಿಮೆಂಟ್ ಮತ್ತು ಶ್ರೇಣೀಕೃತ ಸ್ಟ್ಯಾಂಡರ್ಡ್ ಮರಳು ಮತ್ತು ಹರಿವಿನ ಕೋಷ್ಟಕದ 10 ಹನಿಗಳಲ್ಲಿ 35 ± 5 ಪ್ರತಿಶತದಷ್ಟು ಹರಿವನ್ನು ಉತ್ಪಾದಿಸಲು 0.40 ರಿಂದ 0.44 (ತೂಕದಿಂದ) ನೀರಿನ-ಸಿಮೆಂಟ್ ಅನುಪಾತವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಗಾರೆ ಪರೀಕ್ಷಾ ಚಪ್ಪಡಿ ಮಾದರಿಯನ್ನು (3 ಸಂಖ್ಯೆ) ಎರಡು ಪದರಗಳಲ್ಲಿ ಗಾರೆ ಇರಿಸಿ ಮತ್ತು ಪ್ರತಿ ಪದರದ ಮೇಲೆ 50 ಬಾರಿ ಟ್ಯಾಂಪರ್ನೊಂದಿಗೆ ಟ್ಯಾಂಪ್ ಮಾಡುವ ಮೂಲಕ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಪರೀಕ್ಷಾ ಚಪ್ಪಡಿಗಳ ಮೇಲಿನ ಮೇಲ್ಮೈ ಫ್ಲೋಟ್ನೊಂದಿಗೆ ಮುಗಿಯುತ್ತದೆ. ಮಾದರಿಗಳ ಒಣ ಮೇಲ್ಮೈಯಲ್ಲಿ, ಮುಗಿದ 1 ಗಂಟೆಯೊಳಗೆ, ಕ್ಯೂರಿಂಗ್ ಸಂಯುಕ್ತವನ್ನು ಸಿಂಪಡಿಸಬೇಕು. ಕ್ಯೂರಿಂಗ್ ಸಂಯುಕ್ತವು ಅಂತಹ ಪಾತ್ರವನ್ನು ಹೊಂದಿರಬೇಕು, ಇದು ಅಪ್ಲಿಕೇಶನ್ ನಂತರ 30 ನಿಮಿಷಗಳಲ್ಲಿ ಗಟ್ಟಿಯಾಗುತ್ತದೆ. ಅಚ್ಚುಗಳೊಂದಿಗೆ ಮಾದರಿಗಳನ್ನು ಹತ್ತಿರದ 1 ಗ್ರಾಂಗೆ ನಿಖರವಾಗಿ ತೂಗಬೇಕು ಮತ್ತು ತೇವಾಂಶ ಕ್ಯಾಬಿನೆಟ್ನಲ್ಲಿ (38 ° C ಮಾನ್ಯತೆ ತಾಪಮಾನ ಮತ್ತು 35 ಪ್ರತಿಶತದಷ್ಟು ಆರ್ದ್ರತೆಯೊಂದಿಗೆ) 72 ಗಂಟೆಗಳ ಕಾಲ ಇಡಲಾಗುತ್ತದೆ. ಆರ್ದ್ರತೆ ಕ್ಯಾಬಿನೆಟ್ನಿಂದ ಹೊರತೆಗೆದ ನಂತರ, ಅಚ್ಚುಗಳೊಂದಿಗೆ ಮಾದರಿಗಳನ್ನು ಮತ್ತೆ ಹತ್ತಿರದ 1 ಗ್ರಾಂಗೆ ನಿಖರವಾಗಿ ತೂಗಿಸಲಾಗುತ್ತದೆ. ಮಿಶ್ರಣ ನೀರಿನ ಸರಾಸರಿ ಶೇಕಡಾವಾರು ಧಾರಣವನ್ನು ಲೆಕ್ಕಹಾಕಲಾಗುತ್ತದೆ.9

ಅನುಬಂಧ-ಬಿ

(ಷರತ್ತು 4.2 ನೋಡಿ)

ಸಿಆರ್ಆರ್ಐನಿಂದ ಡಿಎಲ್ಸಿ ಪರೀಕ್ಷಾ ಫಲಿತಾಂಶಗಳು

10

10