10

10भारत और उसके बारे में पुस्तकों, ऑडियो, वीडियो और अन्य सामग्रियों की यह लाइब्रेरी सार्वजनिक संसाधन द्वारा क्यूरेट और रखरखाव की जाती है। इस पुस्तकालय का उद्देश्य भारत के छात्रों और आजीवन शिक्षार्थियों को उनकी शिक्षा की खोज में सहायता करना है ताकि वे अपनी स्थिति और अवसरों को बेहतर बना सकें और अपने लिए और दूसरों के लिए न्याय, सामाजिक, आर्थिक और राजनीतिक रूप से सुरक्षित रह सकें।

इस मद को गैर-वाणिज्यिक उद्देश्यों के लिए पोस्ट किया गया है और शिक्षा के निजी उपयोग के लिए शैक्षिक और अनुसंधान सामग्री के उचित उपयोग की सुविधा प्रदान करता है, शिक्षण और काम की समीक्षा या अन्य कार्यों और शिक्षकों और छात्रों द्वारा प्रजनन की समीक्षा के लिए। इन सामग्रियों में से कई भारत में पुस्तकालयों में अनुपलब्ध या अप्राप्य हैं, विशेष रूप से कुछ गरीब राज्यों में और इस संग्रह में एक बड़ी खाई को भरने की कोशिश की गई है जो ज्ञान तक पहुंच के लिए मौजूद है।

अन्य संग्रहों के लिए हम क्यूरेट करते हैं और अधिक जानकारी के लिए कृपया देखेंBharat Ek Khoj पृष्ठ। जय ज्ञान!

आईआरसी: सपा: 49-2014

(प्रथम संशोधन)

द्वारा प्रकाशित:

भारतीय सड़क का निर्माण

काम कोटि मार्ग,

सेक्टर -6, आर.के. पुरम,

नई दिल्ली -110 022

अगस्त, 2014

मूल्य: / 400 / -

(प्लस पैकिंग और डाक)

राजमार्ग विनिर्देश और मानक समिति के व्यक्तिगत

(जैसा कि 7 परवें जनवरी 2014)

| 1. | Kandasamy, C. (Convenor) |

Director General (RD) & Spl. Secy. to Govt. of India, Ministry of Road Transport & Highways, New Delhi |

| 2. | Patankar, V.L. (Co-Convenor) |

Addl. Director General, Ministry of Road Transport & Highways, New Delhi |

| 3. | Kumar, Manoj (Member-Secretary) |

The Chief Engineer (R) S,R&T, Ministry of Road Transport & Highways, New Delhi |

| Members | ||

| 4. | Basu, S.B. | Chief Engineer (Retd.) MORTH, New Delhi |

| 5. | Bongirwar, P.L. | Advisor, L & T, Mumbai |

| 6. | Bose, Dr. Sunil | Head, FPC Divn. CRRI (Retd.), Faridabad |

| 7. | Duhsaka, Vanlal | Chief Engineer, PWD (Highways), Aizwal (Mizoram) |

| 8. | Gangopadhyay, Dr. S. | Director, Central Road Research Institute, New Delhi |

| 9. | Gupta, D.P. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 10. | Jain, R.K. | Chief Engineer (Retd.), Haryana PWD, Sonipat |

| 11. | Jain, N.S. | Chief Engineer (Retd.), MORTH, New Delhi |

| 12. | Jain, Dr. S.S. | Professor & Coordinator, Centre of Transportation Engg., Deptt. of Civil Engg.,IIT Roorkee, Roorkee |

| 13. | Kadiyali, Dr. L.R. | Chief Executive, L.R. Kadiyali & Associates, New Delhi |

| 14. | Kumar, Ashok | Chief Engineer, (Retd), MORTH, New Delhi |

| 15. | Kurian, Jose | Chief Engineer, DTTDC Ltd., New Delhi |

| 16. | Kumar, Mahesh | Engineer-in-Chief, Haryana PWD, Chandigarh |

| 17. | Kumar, Satander | Ex-Scientist, CRRI, New Delhi |

| 18. | Lal, Chaman | Engineer-in-Chief, Haryana State Agricultural Marketing Board, Panchkula (Haryana) |

| 19. | Manchanda, R.K. | Consultant, Intercontinental Consultants and Technocrats Pvt. Ltd., New Delhi. |

| 20. | Marwah, S.K. | Addl. Director General, (Retd.), MORTH, New Delhi |

| 21. | Pandey, R.K. | Chief Engineer (Planning), MORTH, New Delhi |

| 22. | Pateriya, Dr. I.K. | Director (Tech.), National Rural Road Development Agency, (Min. of Rural Development), New Delhi |

| 23. | Pradhan, B.C. | Chief Engineer, National Highways, Bhubaneshwar |

| 24. | Prasad, D.N. | Chief Engineer, (NH), RCD, Patnai |

| 25. | Rao, P.J. | Consulting Engineer, H.No. 399, Sector-19, Faridabad |

| 26. | Raju, Dr. G.V.S | Engineer-in-Chief (R&B) Rural Road, Director Research and Consultancy, Hyderabad, Andhra Pradesh |

| 27. | Representative of BRO | (Shri B.B. Lal), ADGBR, HQ DGBR, New Delhi |

| 28. | Sarkar, Dr. P.K. | Professor, Deptt. of Transport Planning, School of Planning & Architecture, New Delhi |

| 29. | Sharma, Arun Kumar | CEO (Highways), GMR Highways Limited, Bangalore |

| 30. | Sharma, M.P. | Member (Technical), National Highways Authority of India, New Delhi |

| 31. | Sharma, S.C. | DG(RD) & AS (Retd.), MORTH, New Delhi |

| 32. | Sinha, A.V. | DG(RD) & SS (Retd.), MORTH, New Delhi |

| 33. | Singh, B.N. | Member (Projects), National Highways Authority of India, New Delhi |

| 34. | Singh, Nirmal Jit | DG (RD) & SS (Retd.), MORTH, New Delhi |

| 35. | Vasava, S.B. | Chief Engineer & Addl. Secretary (Panchayat) Roads & Building Dept., Gandhinagar |

| 36. | Yadav, Dr. V.K. | Addl. Director General (Retd.), DGBR, New Delhi |

| Corresponding Members | ||

| 1. | Bhattacharya, C.C. | DG(RD) & AS (Retd.) MORTH, New Delhi |

| 2. | Das, Dr. Animesh | Associate Professor, IIT, Kanpur |

| 3. | Justo, Dr. C.E.G. | Emeritus Fellow, 334, 14th Main, 25th Cross, Banashankari 2nd Stage, Bangalore |

| 4. | Momin, S.S. | Former Secretary, PWD Maharashtra, Mumbai |

| 5. | Pandey, Prof. B.B. | Advisor, IIT Kharagpur, Kharagpur |

| Ex-Officio Members | ||

| 1. | President, IRC and Director General (Road Development) & Special New Delhi Secretary | (Kandasamy, C.), Ministry of Road Transport & Highways, |

| 2. | Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress, New Delhiii |

कठोर उत्पादन के लिए उप-आधार के रूप में सूखे की स्थिति के उपयोग के लिए दिशानिर्देश

आईआरसी: एसपी: 49 "कठोर फुटपाथ के लिए उप-आधार के रूप में सूखी झुक कंक्रीट के उपयोग के लिए दिशानिर्देश" 1998 में प्रकाशित किया गया था। द रिगिड फुटपाथ (एच -3) समिति ने संशोधित करने का फैसला कियाआईआरसी: सपा: 49 अन्य देशों में नवीनतम प्रवृत्ति के अनुसार कम 7-दिन की compressive शक्ति के साथ। ऑस्ट्रेलिया और अन्य देश। संशोधित मसौदे में खनिज प्रवेशकों यानी फ्लाईएश और जीबीएफएस को भी शामिल करना था। इस कार्य के लिए डॉ। एससी मैती के संयोजक जहाज के तहत एक उप-समूह जिसमें डॉ। एल.आर. कठियाली, श्री पी.एल. बोंगीरवार, श्री एम.सी. वेंकटेश, श्री आशुतोष गौतम और श्री जे.बी. सेनगुप्ता 16 साल की एच -3 समिति की बैठक में सदस्य बने थेवें अप्रैल, 2012।

ड्राफ्ट वांछित 7-दिन की ठोस शक्ति के लिए ओपीसी, पीपीसी और पीएससी का उपयोग करके डीएलसी पर सीआरआरआई में किए गए परीक्षणों के आधार पर तैयार किया गया था। कठोर फुटपाथ समिति (H-3) ने मसौदे पर चर्चा की जो उप-समूह द्वारा बैठकों की श्रृंखला में तैयार किया गया था। द रिगिड फुटपाथ समिति (H-3) ने 7 को हुई अपनी बैठक में अंतिम मसौदे को मंजूरी दीवें दिसंबर, 2013 को HSS समिति के समक्ष रखने के लिए। राजमार्ग विनिर्देशों और मानक समिति (HSS) ने 7 को हुई अपनी बैठक में इस दस्तावेज़ को मंजूरी दीवें जनवरी, 2014। 9 को आयोजित बैठक में कार्यकारी समितिवें जनवरी, 2014 ने आईआरसी परिषद के समक्ष रखने के लिए इस दस्तावेज को मंजूरी के लिए मंजूरी दे दी। आईआरसी काउंसिल ने 19 को गुवाहाटी (असम) में अपनी बैठक आयोजित कीवें जनवरी, 2014 के प्रारूप संशोधन को मंजूरी दीआईआरसी: सपा: 49 "प्रकाशन के लिए उप-आधार के रूप में सूखी झुक कंक्रीट के उपयोग के लिए दिशानिर्देश" प्रकाशन के लिए।

कठोर फुटपाथ समिति (H-3) की संरचना नीचे दी गई है:

| Jain.R.K. | ..... | Convenor |

| Kumar, Satander | ..... | Co-Convenor |

| Kumar, Raman | ..... | Member-Secretary |

| Members | ||

| Bongirwar, P.L. | Pandey, Dr. B.B. | |

| Ganju, Col. V.K. | Prasad, Bageshwar | |

| Gautam, Ashutosh | Sachdeva, Dr. S.N. | |

| Gupta, K.K. | Seehra, Dr. S.S. | |

| Jain, A.K. | Sengupta, J.B. | |

| Jain, L.K. | Sharma, R.N. | |

| Joseph, Isaac V. | Singla, B. S. | |

| Kadiyali, Dr. L.R. | Sitaramanjaneyulu, K. | |

| Krishna, Prabhat | Tipnis, Col. Manoj | |

| Kumar, Ashok | Venkatesh, M.C. | |

| Kurian, Jose | Rep. of CMA | |

| Maiti, Dr. S.C. | Rep. E-in-C Branch1 | |

| Corresponding Members | ||

| De, D.C. | Nakra, Brig. Vinod | |

| Justo, Dr. C.E.G. | Reddi , S.A. | |

| Madan, Rajesh | Thombre, Vishal | |

| Ex-Officio Members | ||

| President, IRC and Director General (Road Development) & Special Secretary | (Kandasamy, C.), Ministry of Road Transport and Highways | |

| Secretary General | (Prasad, Vishnu Shankar), Indian Roads Congress | |

डीएलसी उप-आधार आगे के निर्माण कार्यों को सुविधाजनक बनाने और कंक्रीट स्लैब के लिए पर्याप्त सहायता प्रदान करने के लिए फुटपाथ के किनारों से 500 मिमी तक आगे बढ़ेगा। अतिरिक्त चौड़ाई विस्तारित DLC पर पक्की सड़क की आवाजाही की सुविधा प्रदान करती है। सेमी मैकेनाइज्ड या मैनुअल निर्माण के मामले में ऑफ-सेट 200 मिमी होगा।

यद्यपि वास्तविक मोटाई को डिजाइन के विचारों से नियंत्रित किया जाएगा, लेकिन राज्य राजमार्गों और राष्ट्रीय राजमार्गों की सभी प्रमुख परियोजनाओं के लिए न्यूनतम 150 मिमी की मोटाई की सिफारिश की जाती है। जब डीएलसी उपरोक्त सड़कों के अलावा सड़कों के मामले में उप आधार के रूप में अपनाया जाता है तो इसकी मोटाई 100 मिमी की सिफारिश की जाती है। अधिक जानकारी के लिए,आईआरसी: 62 ‘डिजाइन और लो वॉल्यूम रोड्स के निर्माण के लिए दिशानिर्देश’ को संदर्भित किया जा सकता है, जहां सीमेंट उपचारित अड्डों के साथ अन्य प्रकार के उप अड्डों के निर्माण के विभिन्न संयोजनों को भी प्रदान किया गया है।

इंजीनियर के अनुमोदन से निम्नलिखित में से किसी भी प्रकार के सीमेंट का उपयोग किया जा सकता है।

| मैं) | साधारण पोर्टलैंड सीमेंट (OPC) | आईएस: 8112, आईएस: 12,269 |

| ii) | पोर्टलैंड पॉज़ोलाना सीमेंट ((पीपीसी) | आईएस: 1489 (भाग 1) |

| iii) | पोर्टलैंड स्लैग सीमेंट (PSC) | आईएस: 455 |

यदि अवशिष्ट मिट्टी में 0.5 प्रतिशत से अधिक सघनता में घुलनशील सल्फेट्स होते हैं, तो उपयोग की जाने वाली सीमेंट सल्फेट का विरोध करने वाली पोर्टलैंड सीमेंट होगी।आईएस: 12330 या पोर्टलैंड स्लैग सीमेंट 50 प्रतिशत तक लावा सामग्री के साथ।

सूखे दुबले कंक्रीट के लिए एकत्रीकरण प्राकृतिक समग्र अनुपालन होगाहै: 383। समुच्चय क्षार-प्रतिक्रियाशील नहीं होंगे। निस्तेज सामग्री सामग्री सीमा के अनुसार सीमा से अधिक नहीं होगीहै: 383। यदि समुच्चय गंदगी से मुक्त नहीं हैं, तो उसी को धोया जा सकता है और पानी को कम से कम 72 घंटे पहले बाहर निकाला जाता है।

मोटे समुच्चय में कुचल पत्थर या बजरी के स्वच्छ, कठोर, मजबूत, घने और गैर-झरझरा टुकड़े शामिल होंगे और विघटित पत्थर, नरम, परतदार, लम्बी,2

बहुत कोणीय या चंचल टुकड़े। मोटे कुल का अधिकतम आकार 26.5 मिमी होगा। समुच्चय का जल अवशोषण 3 प्रतिशत से अधिक नहीं होगा।

ठीक समुच्चय में साफ, प्राकृतिक रेत या कुचल पत्थर रेत या दो का एक संयोजन होगा और इसके अनुरूप होगाआईएस: 383।

महीन एग्रीगेट नरम कणों, मिट्टी, समुद्र के गोले, दोमट, सीमेंटेड कणों, अभ्रक, जैविक और अन्य विदेशी पदार्थों से मुक्त होगाआईएस: 383। एग्रीगेट्स जिनके पास 3 प्रतिशत से अधिक जल अवशोषण है, उनका उपयोग नहीं किया जाएगा।

ठीक एग्रीगेट की ग्रेडिंग I, II, III या IV के ग्रेडिंग जोन के अनुरूप होगीआईआरसी: 15 याआईएस: 383। संयुक्त कुल की ग्रेडिंग के अनुरूप होगातालिका एक।

तालिका 1 एग्रीगेट्स की ग्रेडिंग

| छलनी पदनाम | प्रतिशत उत्तीर्ण (वजन द्वारा) |

|---|---|

| 26.50 मिमी | 100 |

| 19.00 मिमी | 75-95 |

| 9.50 मि.मी. | 50-70 |

| 4.75 मि.मी. | 30-55 |

| 2.36 मिमी | 17-42 |

| 600 माइक्रोन | 8-22 |

| 300 माइक्रोन | 7-17 |

| 150 माइक्रोन | 2-12 |

| 75 माइक्रोन | 0-10 |

कंक्रीट के मिश्रण और इलाज के लिए इस्तेमाल किया जाने वाला पानी स्वच्छ और तेल, नमक, एसिड, क्षार, चीनी, वनस्पति पदार्थ या कंक्रीट के लिए हानिकारक अन्य पदार्थों से मुक्त होगा। पानी की आवश्यकताओं को पूरा करेगाआईएस: 456। पीने के पानी को आम तौर पर मिश्रण और इलाज के लिए संतोषजनक माना जाता है। 9 तक मिश्रण और इलाज के लिए पानी के पीएच मान की अनुमति दी जाएगी।

फ्लाईएश, 15-30 प्रतिशत या ग्राउंड दानेदार ब्लास्ट फर्नेस स्लैग (GBFS), सीमेंट सामग्री के वजन से 25-50 प्रतिशत कंक्रीट में ऑर्डिनरी पोर्टलैंड सीमेंट के भाग प्रतिस्थापन के रूप में इस्तेमाल किया जा सकता है, और इस तरह के मामले में, साधारण पोर्टलैंड सीमेंट सामग्री नहीं होगी 100 किग्रा / मी से कम हो3 कंक्रीट का। फ्लाईएश के अनुरूप होगाआईएस: 3812 (भाग 1), और दानेदार ब्लास्ट फर्नेस लावा के अनुरूप होगाआईएस: 12089 फ्लाईएश या जीबीएफएस के साइट मिक्सिंग की अनुमति केवल साइट पर उपकरणों की उपलब्धता सुनिश्चित करने के बाद दी जाएगी, जिसमें बैचिंग और मिक्सिंग प्लांट जैसे स्वचालित प्रक्रिया नियंत्रण के साथ एक विशिष्ट मैकेनाइज्ड सुविधा के माध्यम से एकसमान सम्मिश्रण किया जाता है।

सभी सामग्रियों को उचित स्थानों पर संग्रहीत किया जाएगा ताकि काम में उपयोग के लिए उनकी संतोषजनक गुणवत्ता और फिटनेस सुनिश्चित करने के लिए विदेशी मामले से उनकी गिरावट या संदूषण को रोका जा सके।3

5 कंक्रीट क्यूब्स के प्रत्येक लगातार समूह की औसत संपीड़ित शक्ति 7 दिनों में 7 एमपीए से कम नहीं होगी। इसके अलावा, किसी भी व्यक्ति के ठोस घन की संपीडन शक्ति 7 दिनों में 5.5 MPa से कम नहीं होगी। इन आवश्यकताओं का अनुपालन करने वाला डिज़ाइन मिश्रण काम शुरू करने से पहले काम करेगा।

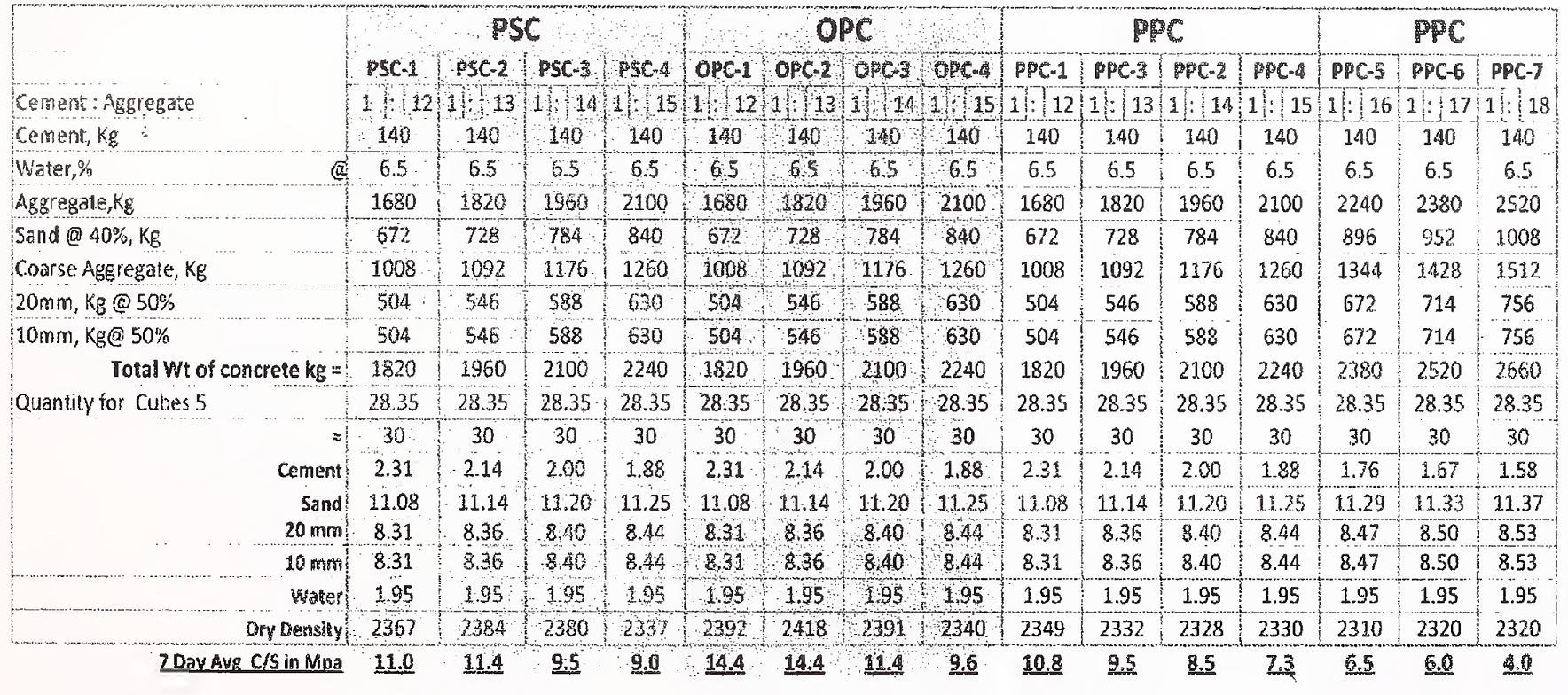

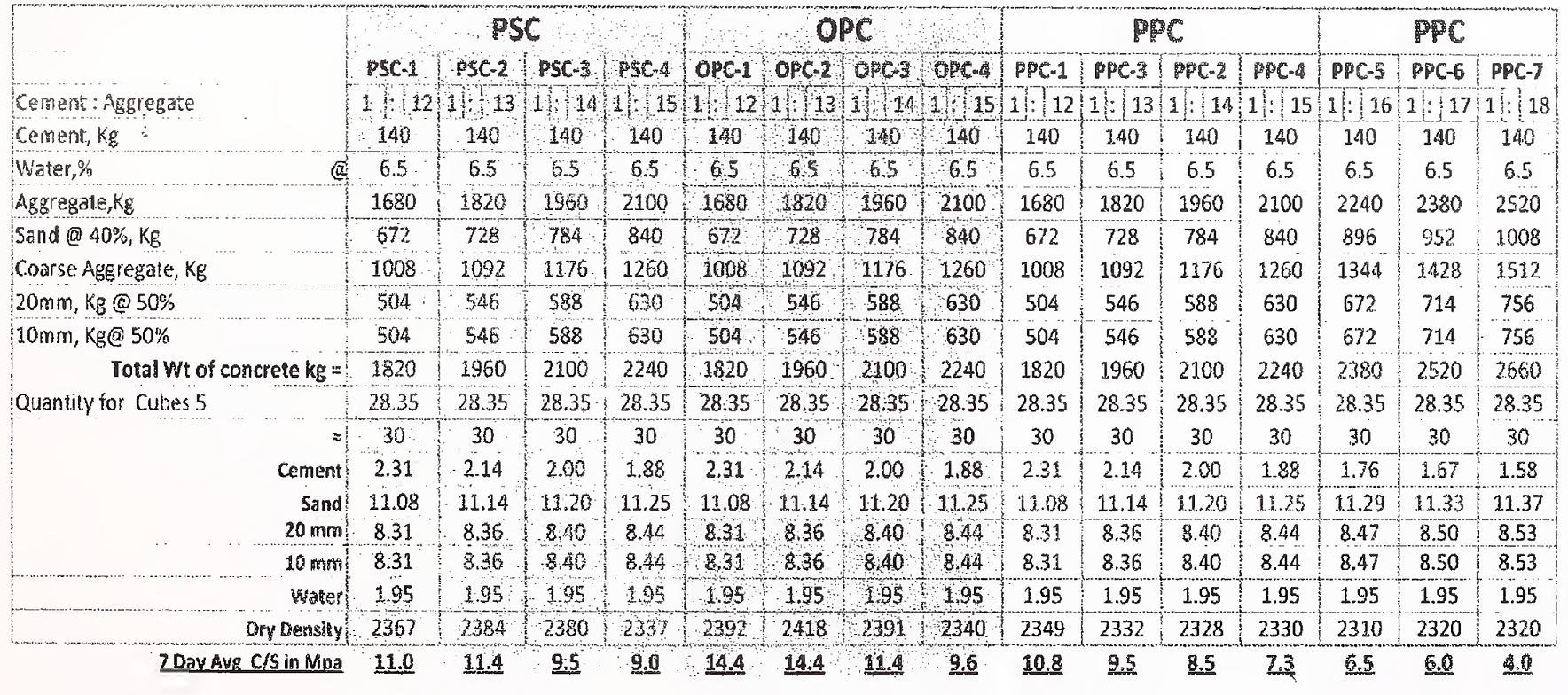

कंक्रीट मिश्रण का अधिकतम अनुपात 14: 1 के अनुपात में होगा, जहां ओपीसी का उपयोग किया जाता है और 12: 1 जहां पीपीसी या पीएससी का उपयोग किया जाता है। न्यूनतम सीमेंट सामग्री सामग्री कंक्रीट के 140 किलोग्राम / सह से कम नहीं होगी। यदि यह न्यूनतम सीमेंटेड सामग्री सामग्री निर्दिष्ट ताकत के कंक्रीट का उत्पादन करने के लिए पर्याप्त नहीं है, तो इसे आवश्यक रूप से बढ़ाया जाएगा। फ्लायश या जीबीएफएस कंटेंट क्रमशः सीमेंट 3.4 में दिए गए सीमेंटेड सामग्रियों के वजन से 15-30 प्रतिशत या 25-50 प्रतिशत होगा। कंक्रीट मिक्स अनुपात केंद्रीय सड़क अनुसंधान संस्थान (सीआरआरआई) के परीक्षा परिणामों पर आधारित हैं(अनुबंध बी)।

रोलिंग के तहत पूर्ण संघनन सुनिश्चित करने के लिए इष्टतम पानी की मात्रा तय की जाएगी। बहुत ज्यादा पानी कंक्रीट को पहियों के आगे गर्म करने और रोलर के पहियों पर उठाया जाएगा। बहुत कम पानी अपर्याप्त संघनन और अलगाव, एक कम इन-सीटू शक्ति और एक खुली बनावट वाली सतह का नेतृत्व करेगा। शुष्क दुबला कंक्रीट के परीक्षण मिश्रण सामग्री के कुल वजन का 5.0, 5.5,6.0, 6.5 और 7.0 प्रतिशत पानी की सामग्री के साथ तैयार किया जाएगा। इष्टतम नमी और घनत्व अलग-अलग नमी सामग्री के साथ क्यूब्स तैयार करके स्थापित किया जाएगा, और नमी-घनत्व वक्र तैयार किया जाएगा। नमूनों को संकुचित करने के लिए विशेष थरथानेवाला हथौड़ा का उपयोग किया जाएगा। मुख्य कैरिजवे में उप-बेस बिछाने के दौरान; परिवहन के दौरान वाष्पीकरण के नुकसान की भरपाई के लिए डीएलसी में 1 प्रतिशत अधिक नमी की मात्रा हो सकती है।

पानी के त्वरित निपटान की सुविधा के लिए, जो कि उपनगर में प्रवेश करने की संभावना है, एक जल निकासी परत (जीएसबी) पूरे सड़क की चौड़ाई के उप-आधार के नीचे प्रदान की जाएगी। जल निकासी परत पर अधिक जानकारी के लिए,आईआरसी: 58 परामर्श किया जा सकता है।

उप-ग्रेड चित्र पर ग्रेड और क्रॉस-सेक्शन के अनुरूप होगा और 97% से कम नहीं संशोधित प्रोक्टर घनत्व के लिए समान रूप से कॉम्पैक्ट किया जाएगा, जो सामान्य रूप से निर्दिष्ट है। संदर्भ के लिए किया जा सकता हैIS: 2720 (भाग 8) इसके लिए। दुबला कंक्रीट उप-आधार इसकी अंतिम तैयारी के बाद बारिश से नरम हुए एक उपनगर पर नहीं रखा जाएगा। सतह की खाइयों और नरम स्थानों, यदि कोई हो, किसी भी कमजोर जगह से बचने के लिए ठीक से भरा होना चाहिए और कॉम्पैक्ट किया जाना चाहिए। जहाँ तक संभव हो, तैयार उपनगर पर निर्माण यातायात से बचा जाएगा। उप-आधार रखने से एक दिन पहले, सबग्रेड सतह को पानी का एक अच्छा स्प्रे दिया जाएगा और ढीली सतह को स्थिर करने के लिए 2-3 घंटे के अंतराल के बाद एक चिकनी पहिया रोलर के एक या दो पास के साथ लुढ़का होगा। यदि आवश्यक हो, तो उप-आधार रखने से पहले पानी का एक और अच्छा स्प्रे लागू किया जा सकता है।4

शुष्क दुबला कंक्रीट के परीक्षण मिश्रणों को पैरा 4.2 में निर्दिष्ट कुल सीमेंट अनुपात की सीमेंट सामग्री की आवश्यकता का उपयोग करके 5.0, 5.5, 6.0, 6.5 और 7.0 प्रतिशत की नमी के साथ तैयार किया जाएगा। इष्टतम नमी और घनत्व अलग नमी सामग्री के साथ क्यूब्स तैयार करके स्थापित किया जाएगा। मिश्रण का संघटन तीन परतों में एक वर्गाकार या आयताकार पैर से सुसज्जित थरथाने वाले हथौड़े से किया जाएगा। इष्टतम नमी की स्थापना के बाद, 3 और 7 दिनों में संपीड़ित ताकत के निर्धारण के लिए उस नमी पर छह क्यूब्स का एक सेट डाला जाएगा। यदि ट्रायल मिक्स को दोहराया जाएगा, तो यह सामर्थ्य संतोषजनक नहीं है या तो सीमेंट सामग्री को बढ़ाकर या उच्च ग्रेड के सीमेंट का उपयोग करके। मिक्स डिज़ाइन को मंजूरी मिलने के बाद, एक परीक्षण खंड का निर्माण पैरा 7.9 के अनुसार किया जाएगा।

यदि परीक्षण लंबाई के निर्माण के दौरान, ऊपर के रूप में निर्धारित इष्टतम नमी सामग्री असंतोषजनक है, तो संतोषजनक मिश्रण प्राप्त करने के लिए नमी सामग्री में उपयुक्त परिवर्तन किए जा सकते हैं। परिवर्तित नमी सामग्री के साथ तैयार क्यूब नमूनों को ताकत की आवश्यकता को पूरा करना चाहिए। मिश्रण के उत्पादन से पहले, कुल की प्राकृतिक नमी को दिन-प्रतिदिन के आधार पर निर्धारित किया जाना चाहिए, ताकि नमी की मात्रा को समायोजित किया जा सके। अंत में तैयार किए गए मिश्रण को न तो रोलर्स से चिपके रहना चाहिए और न ही बहुत अधिक शुष्क होना चाहिए, जिसके परिणामस्वरूप सतह की सतह का निर्माण नहीं होता है।

दुबला कंक्रीट उप-आधार निर्माण की गति और कार्यक्रम इसके ऊपर सीमेंट कंक्रीट फुटपाथ के निर्माण के कार्यक्रम के अनुरूप होगा। उप-आधार निर्माण के 7 दिन से पहले पेइंग क्वालिटी कंक्रीट (PQC) फुटपाथ के साथ उप-बेस ओवरलेड होगा।

बैचिंग प्लांट प्रत्येक प्रकार की सामग्री को वजन से अलग करने में सक्षम होगा। बिछाने की व्यवस्था और मिक्सिंग प्लांट की क्षमता बिछाने की व्यवस्था के लिए प्रस्तावित क्षमता से कम से कम 25 प्रतिशत अधिक होगी। बैचिंग और मिक्सिंग को एक मजबूर एक्शन सेंट्रल बैचिंग और मिक्सिंग प्लांट में किया जाना चाहिए, जिसमें सटीक अनुपात और मिश्रण को सुनिश्चित करने के लिए आवश्यक स्वचालित नियंत्रण हो। बैचिंग और मिक्सिंग प्लांट के कैलिब्रेशन को नियमित अंतराल पर, आमतौर पर हर महीने किया जाएगा। परीक्षण लंबाई के निर्माण के दौरान अन्य प्रकार के मिक्सर को उनके संतोषजनक प्रदर्शन के प्रदर्शन की अनुमति दी जाएगी।

संयंत्र मिश्रित दुबला कंक्रीट को मिक्सर से तुरंत छुट्टी दे दी जाएगी, सीधे उस बिंदु पर ले जाया जाएगा जहां इसे पार करना है और पारगमन के दौरान तिरपाल के साथ कवर करके मौसम से संरक्षित किया जाना है। कंक्रीट को एक समान गति से और निर्बाध रूप से काम करने के लिए बिछाने के उपकरण को खिलाने के लिए सामग्री की निरंतर आपूर्ति सुनिश्चित करने के लिए पर्याप्त मात्रा में ट्रकों को बांधकर कंक्रीट को ले जाया जाएगा। पाविंग साइट के लिए बैचिंग प्लांट का नेतृत्व इस तरह का होगा कि मिश्रण के लिए फ़र्श से उपलब्ध होने तक यात्रा समय 7.6.2 में निर्दिष्ट किया जाएगा।5

झुक कंक्रीट एक हाइड्रोस्टेटिक पेवर द्वारा रखी जाएगी। उपकरण अलगाव के बिना एक परत में सामग्री को एक समान तरीके से बिछाने में सक्षम होंगे, ताकि संघनन के बाद हासिल की गई कुल मोटाई निर्दिष्ट हो। उप-आधार को अच्छा प्रारंभिक संघनन देने के लिए फ़र्श मशीन में उच्च आयाम रैंपिंग बार होंगे। अधिक जानकारी के लिए,आईआरसी: सपा: 86 ’पॉवर फ़िनिशर्स के चयन, संचालन और रखरखाव के लिए दिशानिर्देश संदर्भित किए जा सकते हैं।

टू-लेन रोड सब-बेस का बिछाने पूरी चौड़ाई में किया जाएगा। दो-लेन से अधिक फुटपाथ के लिए, उपयुक्त दूरी (15-20 मीटर) द्वारा अलग किए गए पारिस्थितिक क्षेत्र में दो पेवर्स द्वारा ऑपरेशन किया जा सकता है। अनुप्रस्थ और अनुदैर्ध्य निर्माण जोड़ों को 500-1000 मिमी और 200-400 मिमी द्वारा क्रमशः ओवरलेइंग कंक्रीट स्लैब में ओवरलेइंग जोड़ों में कंपित किया जाएगा।

सामग्री रखी और समतल होने के तुरंत बाद संघनन किया जाएगा। पूरी तरह से संघनन सुनिश्चित करने के लिए, रोलिंग को पूरी चौड़ाई पर जारी रखा जाएगा, जब तक कि रोलर के नीचे कोई और अधिक गति न दिखाई दे और सतह बंद न हो जाए। प्राप्त सूखा घनत्व (200 मिमी व्यास के तीन घनत्व छेदों से प्राप्त घनत्व के औसत से) परीक्षण लंबाई के निर्माण के दौरान प्राप्त 97 प्रतिशत से कम नहीं होगा। किनारों पर हासिल की गई घनत्व अर्थात् किनारे से 0.5 मीटर, पैरा निर्माण 7.9 के अनुसार परीक्षण निर्माण के दौरान हासिल किए गए 95 प्रतिशत से कम नहीं होगी। रोलिंग कम्बर / एक तरफ ढलान के निचले किनारे से शुरू होगी और केंद्र / बाहरी किनारे की ओर जाएगी।

दुबले कंक्रीट के प्रसार, कॉम्पैक्टिंग और परिष्करण को यथासंभव तेजी से किया जाएगा और ऑपरेशन को व्यवस्थित किया जाएगा ताकि यह सुनिश्चित हो सके कि परत के किसी भी अनुप्रस्थ खंड में कंक्रीट के पहले बैच के मिश्रण और संघनन के बीच का समय और अंतिम परिष्करण 90 मिनट से अधिक नहीं होगा, जब कंक्रीट का तापमान 25 और 30 डिग्री सेल्सियस और 120 मिनट के बीच होता है, यदि 25 डिग्री सेल्सियस से कम हो। परीक्षण अवधि के परिणामों के मद्देनजर इस अवधि की समीक्षा की जा सकती है, लेकिन किसी भी स्थिति में यह 2 घंटे से अधिक नहीं होगी। कंक्रीट का तापमान 30 ° C से अधिक होने पर कार्य आगे नहीं बढ़ेगा। यदि आवश्यक हो, तो तापमान को नीचे लाने के लिए ठंडा पानी या बर्फ का सहारा लिया जा सकता है। जब परिवेश का तापमान 35 डिग्री सेल्सियस से ऊपर है, तो कंक्रीटिंग को रोकना वांछनीय है। संघनन पूरा हो जाने के बाद, रोलर उस समय की समाप्ति के स्थान पर, जहां पिछले दिन काम समाप्त हो गया था, के पास काम करने की अवधि को छोड़कर इलाज की अवधि के लिए कॉम्पैक्ट सतह पर नहीं खड़ा होगा।

कम से कम 80 से 100 केएन स्थिर वजन के डबल ड्रम चिकनी-पहिया थरथानेवाला रोलर्स को सूखा दुबला कंक्रीट रोल करने के लिए उपयुक्त माना जाता है। यदि कोई अन्य रोलर प्रस्तावित है, तो उसका उपयोग उसके प्रदर्शन को स्थापित करने के बाद किया जाएगा। अधिकतम संघनन प्राप्त करने के लिए आवश्यक पासों की संख्या दुबला कंक्रीट की मोटाई, मिश्रण की कॉम्पैक्टिबिलिटी, और रोलर के वजन और प्रकार आदि पर निर्भर करती है और साथ ही नौकरी के लिए रोलर्स की कुल आवश्यकता निर्धारित की जाएगी। इन-सीटू घनत्व और काम के पैमाने को मापने के द्वारा परीक्षण के दौरान चलाया जाता है।

संघनन के लिए आवश्यक पासों की संख्या के अलावा, रोलर को हटाने के लिए कंपन के बिना एक प्रारंभिक पास होगा और फिर रोलर के निशान को हटाने के लिए और सतह को चिकना करने के लिए कंपन के बिना एक अंतिम पास होगा।6

जोड़ों, कर्ब, चैनलों, साइड फॉर्म और गलियों और मैनहोल के आसपास के संघनन के दौरान विशेष देखभाल का उपयोग किया जाएगा। यदि इन बिंदुओं पर रोलर द्वारा पर्याप्त संघनन प्राप्त नहीं किया जाता है, तो प्लेट वाइब्रेटर के उपयोग की अनुमति होगी।

संघनन पूरा होने के तुरंत बाद और ओवरले करने से पहले अंतिम दुबला ठोस सतह अच्छी तरह से बंद हो जाएगी, रोलर के नीचे आंदोलन से मुक्त और लकीरें, दरारें, ढीली सामग्री, पॉट छेद, रैक या अन्य दोषों से मुक्त होगी। अंतिम सतह को पूरा होने पर तुरंत निरीक्षण किया जाएगा और सभी ढीले, अलग या दोषपूर्ण क्षेत्रों को ताजा दुबला कंक्रीट सामग्री का उपयोग करके और कॉम्पैक्ट किया जाएगा। छत्ते की सतह की मरम्मत के लिए, माता-पिता के कंक्रीट के ग्रेड के ताजा कंक्रीट, 10 मिमी और उससे नीचे के आकार के समुच्चय के साथ, फैल और संकुचित हो जाएंगे। अनुपालन के लिए लुढ़की सतह के स्तर की जांच करना आवश्यक है। किसी भी स्तर की कमी को 10 मिमी और नीचे के आकार के साथ कंक्रीट को लागू करने के बाद सही किया जाना चाहिए, सतह को मोटा करने के बाद, जब कंक्रीट अभी भी हरा है। इसी तरह, सतह की नियमितता को भी 3 मीटर सीधे किनारे से जांचना चाहिए। कमी को कंक्रीट के साथ 10 मिमी और नीचे के आकार के साथ बनाया जाना चाहिए। किसी भी मशीनरी के टूटने के कारण दिन के काम / काम के रुकने के अंत में, श्रृंखला में अंत में एक चैनल रखकर और चैनल से परे ढलान में कंक्रीट रखकर काम को सीधे समाप्त किया जाएगा। अगले दिन चैनल हटा दिया जाता है और पैरा 7.7 के अनुसार ऊर्ध्वाधर चेहरे को प्राप्त करने के लिए मामूली कटिंग की आवश्यकता हो सकती है।

डंपरों में कंक्रीट का अलगाव डम्पर को आगे-पीछे करते हुए और अन्य साधनों द्वारा मिश्रण को आगे बढ़ाते हुए नियंत्रित किया जाएगा। यहां तक कि फ़र्श संचालन भी ऐसा होगा कि मिश्रण अलग नहीं होता है।

दिन का काम ऊर्ध्वाधर जोड़ों द्वारा रोका जाएगा। अगले दिन काम शुरू होने पर, कॉम्पैक्ट सामग्री के किनारे को एक ऊर्ध्वाधर चेहरे पर वापस काट दिया जाएगा।

जैसे ही दुबला कंक्रीट की सतह पूरी हो जाती है, इलाज शुरू हो जाएगा।

काम शुरू होने की प्रस्तावित तिथि से कम से कम 14 दिन पहले परीक्षण की लंबाई (दो दिनों में) का निर्माण किया जाएगा। परीक्षण निर्माण की लंबाई न्यूनतम 60 मीटर और फुटपाथ की पूरी चौड़ाई के लिए होगी। परीक्षण की लंबाई में शामिल होगा7

बाद में रखी जाने वाली कठोर कंक्रीट और उप-आधार को मिलाकर कम से कम एक अनुप्रस्थ निर्माण संयुक्त का निर्माण, ताकि प्रक्रिया की सुदृढ़ता का प्रदर्शन किया जा सके। एक दिन में परीक्षण की अवधि 30 मीटर से अधिक नहीं रखी जाएगी।

इष्टतम नमी सामग्री को निर्धारित करने और प्रदर्शित करने के लिए जिसके परिणामस्वरूप मिश्रण का अधिकतम सूखा घनत्व रोलिंग उपकरण द्वारा संकुचित होता है और न्यूनतम सीमेंट सामग्री जो कि निर्धारित शक्ति को प्राप्त करने के लिए आवश्यक है, परीक्षण मिश्रण को पैरा 7.1 के अनुसार तैयार किया जाएगा।

परीक्षण लंबाई के निर्माण के बाद, ताजा रखी गई सामग्री का इन-सीटू घनत्व रेत प्रतिस्थापन विधि (प्रति के रूप में) द्वारा निर्धारित किया जाएगाIS: 2720 भाग -8) 200 मिमी व्यास घनत्व छेद के साथ। तीन घनत्व वाले छेद को समान रूप से एक विकर्ण के साथ स्थित स्थानों पर बनाया जाएगा जो परीक्षण की लंबाई को मापता है; इन घनत्वों का औसत निर्धारित किया जाएगा। ये मुख्य घनत्व छेद धार से 500 मिमी की पट्टी में नहीं बनाया जाएगा। एकत्र किए गए तीन नमूनों से प्राप्त औसत घनत्व संदर्भ घनत्व होगा और इसे 100 प्रतिशत माना जाता है। नियमित काम के क्षेत्र घनत्व की तुलना इस संदर्भ घनत्व के साथ पैरा 7.6.1 के अनुसार की जाएगी। अलगाव या किसी अन्य कमी की जाँच करने और ताकत का पता लगाने के लिए कुछ कोर को काटा जा सकता है।

कठोर कंक्रीट को 3 मीटर से अधिक की कटौती की जाएगी और किसी भी अलगाव के लिए नीचे की सतह का निरीक्षण करने के लिए उलट दिया जाएगा। मिश्रण की किसी भी अलगाव को समाप्त करने के लिए समुच्चय और मिश्रण के ग्रेडिंग में आवश्यक बदलाव करने के बाद परीक्षण की लंबाई का निर्माण किया जाएगा। निचली सतह में शहद-कंघी नहीं होगी और किनारों पर समुच्चय शिथिल नहीं होंगे।

परीक्षण की लंबाई मुख्य कार्यों के बाहर होगी। परीक्षण लंबाई की मंजूरी के बाद निर्माण दिया गया है, सामग्री, मिश्रण अनुपात, नमी सामग्री, मिश्रण, बिछाने, संघनन, संयंत्र, निर्माण प्रक्रियाओं को नहीं बदला जाएगा।

मोटाई के लिए सहिष्णुता shall 10 मिमी होगी। रखी गई सामग्री का सूखा घनत्व समान रूप से एक विकर्ण के साथ स्थित स्थानों पर घनत्व छेद से निर्धारित किया जाएगा, जो प्रत्येक दिन रखी गई सामग्री के 2000 वर्ग मीटर या उसके हिस्से को काटता है। प्रत्येक दिन 1000 वर्गमीटर या उसके प्रत्येक भाग के लिए 3 नमूनों की दर से क्यूब्स बनाने के लिए सूखे दुबले कंक्रीट के नमूने लेकर ताकत के नियंत्रण का उपयोग किया जाएगा। क्यूब के नमूनों को कॉम्पैक्ट किया जाएगा, ठीक किया जाएगा और उनके अनुसार परीक्षण किया जाएगाआईएस: 516।

इसके निर्माण के बाद दुबले कंक्रीट उप-बेस पर ट्रकों और बसों जैसे किसी भी भारी वाणिज्यिक वाहनों की अनुमति नहीं होगी। यदि अपरिहार्य हो तो हल्के वाहन, इसके निर्माण के 7 दिन बाद इंजीनियर की पूर्व स्वीकृति के साथ अनुमति दी जा सकती है।8

अनुबंध एक

(क्लॉज 7.8 देखें)

इलाज यौगिक पर परीक्षण

इलाज के यौगिकों की दक्षता हद तक, जिसमें वे मानक मोर्टार स्लैब की सतह से पानी के वाष्पीकरण नुकसान को कम करते हैं, परीक्षण द्वारा निर्धारित किया जा सकता है। परीक्षण विधि मोर्टार नमूने की सतह से नमी के पलायन पर जानकारी प्रदान करती है, जिससे कठोर सूखा दुबला कंक्रीट की ताकत, संकोचन या कम घर्षण प्रतिरोध का नुकसान हो सकता है।

परीक्षण प्रक्रिया

धातु आयताकार मोल्ड गैर-शोषक, वॉटरटाइट और कठोर रूप से निर्मित होगा। मोल्ड का आकार शीर्ष पर 150 × 300 मिमी, तल पर 145 × 295 मिमी और अंदर पर 50 मिमी गहरा मापा जाता है। साधारण पोर्टलैंड सीमेंट और ग्रेडेड स्टैंडर्ड रेत 1: 3 के अनुपात में और 0.40 से 0.44 (वजन के हिसाब से) के एक पानी-सीमेंट अनुपात का उपयोग किया जाएगा, प्रवाह तालिका के 10 बूंदों में 35 percent 5 प्रतिशत का प्रवाह।

मोर्टार टेस्ट स्लैब नमूना (3 नं।) मोर्टार को दो परतों में रखकर और छेड़छाड़ के साथ 50 बार प्रत्येक परत पर बांधकर बनाया जाएगा। परीक्षण स्लैब की शीर्ष सतह एक फ्लोट के साथ समाप्त हो जाएगी। नमूनों की सूखी सतह पर, परिष्करण के 1 घंटे के भीतर, इलाज करने वाले परिसर का छिड़काव किया जाएगा। क्योरिंग कंपाउंड ऐसे चरित्र का होगा, जो आवेदन के बाद 30 मिनट के भीतर सख्त हो जाता है। सांचों के साथ नमूनों को निकटतम 1 ग्राम तक सही ढंग से तौला जाएगा, और 72 घंटों के लिए आर्द्रता कैबिनेट (38 डिग्री सेल्सियस के जोखिम तापमान और 35 प्रतिशत के सापेक्ष आर्द्रता) के साथ रखा जाएगा। आर्द्रता कैबिनेट से बाहर निकालने के बाद, सांचों के साथ नमूनों को निकटतम 1 ग्राम तक फिर से सटीक रूप से तौला जाएगा। मिश्रण पानी की औसत प्रतिशत अवधारण की गणना की जाएगी।9

अनुबंध बी

(खंड ४.२ देखें)

सीआरआरआई से डीएलसी टेस्ट परिणाम

10

10