இந்தியா மற்றும் அதன் புத்தகங்கள், ஆடியோ, வீடியோ மற்றும் பிற பொருட்களின் இந்த நூலகம் பொது வளத்தால் நிர்வகிக்கப்பட்டு பராமரிக்கப்படுகிறது. இந்த நூலகத்தின் நோக்கம், மாணவர்கள் மற்றும் இந்தியாவின் வாழ்நாள் முழுவதும் கற்றவர்களுக்கு ஒரு கல்வியைப் பின்தொடர்வதில் உதவுவதேயாகும், இதனால் அவர்கள் அந்தஸ்தையும் வாய்ப்புகளையும் மேம்படுத்துவதோடு தமக்கும் மற்றவர்களுக்கும் நீதி, சமூக, பொருளாதார மற்றும் அரசியல் ஆகியவற்றைப் பாதுகாக்க முடியும்.

இந்த உருப்படி வணிகரீதியான நோக்கங்களுக்காக இடுகையிடப்பட்டுள்ளது மற்றும் ஆராய்ச்சி உள்ளிட்ட தனியார் பயன்பாட்டிற்கான கல்வி மற்றும் ஆராய்ச்சிப் பொருட்களின் நியாயமான கையாளுதலுக்கு உதவுகிறது, பணியை விமர்சித்தல் மற்றும் மதிப்பாய்வு செய்தல் அல்லது பிற படைப்புகள் மற்றும் ஆசிரியர்கள் மற்றும் மாணவர்களின் கற்பித்தல் போக்கில் இனப்பெருக்கம் செய்தல். இந்த பொருட்கள் பல இந்தியாவில் உள்ள நூலகங்களில் கிடைக்கவில்லை அல்லது அணுக முடியாதவை, குறிப்பாக சில ஏழ்மையான மாநிலங்களில், இந்தத் தொகுப்பு அறிவை அணுகுவதில் ஒரு பெரிய இடைவெளியை நிரப்ப முயல்கிறது.

நாங்கள் சேகரிக்கும் பிற சேகரிப்புகள் மற்றும் கூடுதல் தகவல்களுக்கு, தயவுசெய்து பார்வையிடவும்பாரத் ஏக் கோஜ் பக்கம். ஜெய் கயான்!

இந்திய சாலைகள் காங்கிரஸ்

1984

ஐஆர்சி சிறப்பு வெளியீடு 25

ஜூலை 1984 இல் வெளியிடப்பட்டது

(வெளியீடு மற்றும் மொழிபெயர்ப்பு உரிமைகள் ஒதுக்கப்பட்டுள்ளன)

வெளியிட்டது

இந்திய சாலைகள் காங்கிரஸ்

பிரதிகள் வி.பி.பி. செயலாளரிடமிருந்து,

இந்தியன் ரோட்ஸ் காங்கிரஸ்,

ஜாம்நகர் ஹவுஸ்,

ஷாஜகான் சாலை,

புது தில்லி -110 011

விலை ரூ .80 / -

(பிளஸ் பேக்கிங் & தபால்)

புதுடில்லி 1984

புதுடெல்லியின் இந்தியன் ரோட்ஸ் காங்கிரஸின் செயலாளர் நினன் கோஷி தொகுத்து வெளியிட்டார். PRINTAID, புது தில்லி -110 020 இல் அச்சிடப்பட்டது.

நெடுஞ்சாலை கட்டுமான மற்றும் இயந்திரமயமாக்கல் குழு உறுப்பினர்கள்

| 1. | G. Viswanathan (Convenor) |

Chief Engineer (Mechanical), Ministry of Shipping & Transport |

| 2. | J.K. Dugad (Member-Secretary) |

Superintending Engineer (Mechanical), Ministry of Shipping & Transport |

| 3. | V.M. Bedse | Chief Engineer, P.W.D. Maharashtra |

| 4. | R.S. Bhatti | Superintending Engineer, Rajasthan P.W.D. |

| 5. | M.L. Dhawan | Managing Partner, Industrial & Commercial Corporation, Amritsar-143 004 |

| 6. | B.L. Dutta | Superintending Engineer (Mech.) P.W.D. Roads, West Bengal |

| 7. | S.K. Gupta | Superintending Engineer (Mechanical), P.W.D. B & R., Haryana |

| 8. | V.P. Gangal | Superintending Engineer, New Delhi Municipal Committee |

| 9. | V.P. Kamdar | Managing Director, Gujarat State Construction Corporation Ltd. |

| 10. | S.K. Kelavkar | General Manager (Marketing), Marshall Sons & Co. India Ltd., Madras |

| 11. | S.B. Kulkarni | Chief Consumer & Bitumen Manager, Indian Oil Corporation Ltd., Bombay |

| 12. | M.R. Malya | 3, Panorama, 30, Pali Hill Road, Bombay-400 052 |

| 13. | Somnath Mishra | Superintending Engineer, Orissa P.W.D. |

| 14. | J.F.R. Moses | Technical Director, Sahayak Engineering Pvt. Ltd. Hyderabad |

| 15. | P.M. Nadgauda | Pitri Chhaya, 111/4, Erandavane, Pune-411 004 |

| 16. | K.K. Nambiar | "RAMANALAYA", 11, First Crescent Park Road, Gandhinagar, Adyar, Madras |

| 17. | G. Raman | Director (Civil Engg.), Indian Standards Institution |

| 18. | G. Rath | Superintending Engineer, Orissa P.W.D. |

| 19. | S.S. Rup | Scietist, Central Road Research Institute |

| 20. | Satinder Singh | Superintending Engineer, Punjab P.W.D. |

| 21. | O.P. Sabhlok | Chief Engineer, Himachal Pradesh P.W.D. B&R |

| 22. | Joginder Singh | Superintending Engineer, Haryana P.W.D., B&R |

| 23. | S.P. Shah | Tata Engineering & Locomotive Co. Ltd., Bombay-400 023 |

| 24. | H.N. Singh | Superintending Engineer (Mech.) P.W.D, Bihar |

| 25. | Prof. C.G. Swaminathan | Director, Central Road Research Institute (Retd.) |

| 26. | L.M. Verma | Superintending Engineer (C), Directorate General Border Roads |

| 27. | Sushil Kumar | Director (PR), Directorate General Technical Development, Govt. of India, Ministry of Industry |

| 28. | R.K. Khosla | Asst. General Manager (Mining), Bharat Earth Movers Ltd. Bangalore |

| 29. | M.N. Singh | Chief Manager (PM), Indian Road Construction Corporation, New Delhi |

| 30. | Brig. Jagdish Narain | Chief Engineer, Udhampur Zone, P.O. Garhi, Udhampur—182121 |

| 31. | The Director General (Road Development) & Addl. Secretary to the Govt. of India—Ex-officio | |

செயற்குழு உறுப்பினர்கள்

| 1. | G. Viswanathan | ... | Chief Engineer [Mechanical], Ministry of Shipping & Transport |

| 2. | Lt. Col. C.T. Chari | ... | Superintending Engineer, E-in-C Branch, Army Headquarters |

| 3. | J.R. Cornelius | ... | Superintending Engineer, Highways & Rural Works, Tamil Nadu |

| 4. | N.K. Jha | ... | Executive Engineer (Mechanical), Ministry of Shipping & Transport |

| 5. | U. Mathur | ... | Britannia Engineering Co. |

| 6. | V.B. Pandit | ... | Chief Engineer (Mechanical), Maharashtra |

| 7. | S.S. Rup | ... | Scientist, Central Road Research Institute |

| 8. | V.K. Sachdev | ... | Executive Engineer (Mechanical), Ministry of Shipping & Transport |

| 9. | S.S. Yechury | ... | Superintending Engineer (Mechanical), Ministry of Shipping & Transport |

அதிகரித்த வலிமை மற்றும் மேம்பட்ட செயல்திறனுக்கான திறவுகோலாக அமுக்கக் கலை ஆரம்ப காலத்திலிருந்தே மனிதனுக்குத் தெரியும். இந்த நுட்பம் பின்னர் சாலை உருளைகள் மூலம் சுத்திகரிக்கப்பட்டு பூர்த்தி செய்யப்பட்டது. இன்று சாலை கட்டுமானத் துறையில் சாலை உருளைகள் தரமான கட்டுமானத்திற்கு மட்டுமல்லாமல் மேம்பட்ட பராமரிப்பிற்கும் முக்கியமாக உள்ளன, இது நீடித்த சொத்துக்களை உருவாக்க உதவுகிறது.

போக்குவரத்தின் வளர்ந்து வரும் தேவைகளைப் பூர்த்தி செய்ய, தற்போதுள்ள எங்கள் சாலை நெட்வொர்க்கில் புதிய நீளங்களைச் சேர்க்கவும், முக்கியமான தமனி வழிகளை வலுப்படுத்தவோ அல்லது விரிவுபடுத்தவோ தொடர்ந்து கோரிக்கை உள்ளது. பணி மகத்தானது மற்றும் நெடுஞ்சாலை பொறியியலாளர்கள் கோரிக்கைகளை நிறைவேற்றுவதில் தங்கள் புத்தி கூர்மைக்கு பயன்படுத்த நிதி போதுமானதாக இல்லை. இந்த பணியை நிறைவேற்றுவதில் சாலை உருளைகள் முக்கிய பங்கு வகிக்கின்றன மற்றும் நன்கு பயிற்சி பெற்ற ஆபரேட்டர்கள் மற்றும் இயக்கவியலின் கீழ் முறையான மற்றும் சரியான நேரத்தில் பராமரிப்பு மூலம் தற்போதுள்ள சாலை உருளைகளிலிருந்து அதிகபட்ச வருவாயைப் பெறுவது அவசியம்.

இந்த தேவையை கருத்தில் கொண்டு, இந்திய சாலைகள் காங்கிரஸ் தனது நெடுஞ்சாலை கட்டுமான மற்றும் இயந்திரமயமாக்கல் குழு மூலம் சாலை உருளைகளின் செயல்பாடு, பராமரிப்பு மற்றும் பழுதுபார்ப்பு குறித்த அத்தியாவசிய உதவிக்குறிப்புகளுடன் வழிகாட்டுதல்களைத் தயாரித்துள்ளது. இந்த வழிகாட்டுதல்களை 1983 டிசம்பர் 7 மற்றும் 1984 ஜனவரி 8 ஆம் தேதிகளில் நடைபெற்ற கூட்டங்களில் நிர்வாகக் குழு மற்றும் கவுன்சில் ஒப்புதல் அளித்தன.

சாலை கட்டுமானத்தில் ஈடுபட்டுள்ள நெடுஞ்சாலை பொறியாளர்களுக்கு இந்த ஆவணம் ஒரு பயனுள்ள வழிகாட்டியாக அமையும் என்று நம்பப்படுகிறது.

கே.கே. சரின்

புது தில்லி

ஜூலை, 1984

மண் வகை, ஈரப்பதம், லிப்ட் தடிமன் மற்றும் வெளியீடு ஆகியவற்றைப் பொறுத்து வெவ்வேறு வேலை-விவரக்குறிப்புகளுக்கு சாலை உருளைகளின் வெவ்வேறு வகைகள் மற்றும் திறன்கள் தேவைப்படுகின்றன. மென்மையான சக்கர உருளைகள், அவை பொதுவாகப் பயன்படுத்தப்படுகின்றன, நியூமேடிக் டைர்டு உருளைகள், அதிர்வுறும் உருளைகள், டிராக்டமவுண்ட் உருளைகள் மற்றும் ஆடுகளின் கால் உருளைகள் ஆகியவை இதில் அடங்கும். ஒரு குறிப்பிட்ட வகைக்கு நியூமேடிக் டயர்கள், அதிர்வுறும் பொறிமுறை போன்ற சில சிறப்பு அம்சங்கள் / கூறுகள் இருக்கலாம் என்றாலும், அவற்றில் பெரும்பாலானவை பல பொதுவான அம்சங்களைக் கொண்டுள்ளன:

பிரைம் மூவர் (பொதுவாக டீசல் என்ஜின்)

சக்தி பரிமாற்ற அமைப்பு (கிளட்ச், கியர் பாக்ஸ், வேறுபாடு போன்றவை)

கட்டுப்பாட்டு அமைப்பு

பிரேம் / சேஸ்

எனவே, ஒரு வகை ரோலருக்கு கருத்தில் கொள்ள வேண்டிய பொதுவான பராமரிப்பு அம்சங்கள் மற்றவர்களிடமிருந்து மிகவும் வேறுபட்டவை அல்ல.1

ஹலோ!

உங்கள் சாலை உருளைக்கு கூடுதல் வாழ்க்கையை வழங்க நீங்கள் ஆர்வமாக உள்ளீர்கள். அதனால்தான் இந்த கையேட்டை நீங்கள் படிக்கத் தொடங்கினீர்கள். பாதி போர் வென்றது. இப்போது உங்களுக்கு சில அவசர காரணங்கள் இல்லாவிட்டால் இதை கீழே வைக்க வேண்டாம். இது உண்மைகள் மற்றும் புள்ளிவிவரங்களின் சாதாரண தொகுப்பு அல்ல. இது உங்களுக்காக, அதிக வேலை செய்யும் ஆபரேட்டர், உங்களுக்காக, சோர்வடைந்த தொழில்நுட்ப வல்லுநர், உங்களுக்காக, துன்புறுத்தப்பட்ட மேற்பார்வையாளர் மற்றும் உங்களுக்காக, ஒரு பிஸியான மேலாளருக்காக சிறப்பாக எழுதப்பட்டுள்ளது.

உங்கள் ரோலர் வாங்குவதற்கு அதிக பணம் செலவிடப்பட்டுள்ளது. அது தொடர்ந்து இயங்கினால், முதலீடு பயனுள்ளது. ஏதேனும் காரணத்தால் அது சும்மா இருந்தால், உங்கள் திட்டம் பாதிக்கப்படுகிறது. இது சேதமடைந்து செயலற்றதாக இருந்தால், திட்டம் இன்னும் அதிகமாக பாதிக்கப்படுகிறது. பழுதுபார்ப்பு எப்போதும் விலை உயர்ந்தது மற்றும் நேரத்தை எடுத்துக்கொள்ளும். நேர்மையான உடைகளை விட புறக்கணிப்பு அதிக தோல்விகளை ஏற்படுத்துகிறது என்பதை நினைவில் கொள்ளுங்கள்.

உங்கள் ரோலரை சிரமமின்றி, கண்ணீர் இல்லாமல், அதையும் கூடுதல் முயற்சி இல்லாமல் இயக்க நாங்கள் உங்களுக்கு உதவ முடியும். ஆர்வமா? சரி, படிக்கவும்.2

பராமரிப்பு வழிமுறைகளை மேற்கொள்ளுங்கள்.

என்ஜின் தயாரிப்பாளரின் அறிவுறுத்தல் புத்தகத்தைப் படியுங்கள்.

எரிபொருள் மற்றும் மசகு எண்ணெய்களின் சரியான தரங்களைப் பயன்படுத்துகிறீர்கள் என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள்.

சுத்தமான எரிபொருள் மற்றும் மசகு எண்ணெயைப் பயன்படுத்துங்கள்.

எஞ்சின் எண்ணெயின் சரியான அளவை ஏர் கிளீனரில் வைக்கவும்.

சரியான நிலைக்கு பேட்டரி முதலிடம் வகிக்கவும்.

அனைத்து எண்ணெய் அளவுகள் மற்றும் கிரீஸ் புள்ளிகளை தவறாமல் சரிபார்க்கவும்.

பிரேக்குகள், பிடியில் மற்றும் விசிறி-பெல்ட்டின் சரிசெய்தலை தவறாமல் செய்யுங்கள்.

ரோலர் கவனிக்கப்படாமல் இருக்கும்போது ஸ்டார்டர் சுவிட்சைப் பூட்டவும்.3

உறைபனி மண்டலத்தில் இருந்தால், குளிர்ந்த காலநிலையில் ரேடியேட்டர் அல்லது தொட்டியில் தண்ணீரை விட வேண்டாம்.

கிளட்ச் ஹேண்ட்-லீவர் மைய நிலையில் இல்லாவிட்டால் கியரை மாற்ற முயற்சிக்க வேண்டாம்.

கவனிக்கப்படாமல் இயங்கும் இயந்திரத்துடன் ரோலரை கியரில் விட வேண்டாம்.

இயந்திரம் இயங்கும்போது தானியங்கி டிகம்பரஸரில் ஈடுபட முயற்சிக்காதீர்கள்.

சக்கர சீட்டு நீக்கப்பட்ட பிறகு ஈடுபட்டுள்ள வேறுபட்ட பூட்டை விட்டுவிட வேண்டாம்.

இயந்திரம் தொடங்கிய பிறகு கிகாஸ் எரிபொருளைத் திறக்க வேண்டாம்.

இயந்திரத்தை நிறுத்தும்போது எரிபொருள் வழங்கல் குழாயை மூட வேண்டாம்.

ஹேண்ட் பிரேக்கைப் பயன்படுத்தாமல் ரோலரைக் கவனிக்காமல் விடாதீர்கள், சாய்வுகளில் நிறுத்தும்போது நிறுத்தங்களைப் பயன்படுத்தவும்,

எந்தவொரு அங்கீகரிக்கப்படாத நபரும் ஓட்டுநர் அறையில் ஏற அனுமதிக்க வேண்டாம்.

பிரேக்குகளை வெளியிடாமல் ரோலரை நகர்த்த வேண்டாம்.

25 கி.மீ.க்கு அப்பால் வேலை செய்யும் தளங்களுக்கு ரோலரை சொந்த சக்தியுடன் அணிவகுக்க வேண்டாம். இது டிரெய்லர் / டிரக்கில் கொண்டு செல்லப்பட வேண்டும்.

உள்தள்ளல் ஏற்படுவதைத் தவிர்க்க உருட்டலின் போது ரோலரை நிறுத்த வேண்டாம்.4

நீங்கள் ஒவ்வொரு காலையிலும் வேலையைத் தொடங்குகிறீர்கள், ரோலர் கடமைக்குச் செல்வதற்கு முன்பு, இந்த புள்ளிகள் செயல்படுவதை உறுதிசெய்தால், அது நன்கு செலவழிக்கப்படும் நேரம்:

நீங்கள் நாள் வேலை முடிக்கும் போது, ரோலர் எட்டு முதல் பத்து மணி நேரம் செயல்பட்டிருக்கும். நீங்கள் கடமையில் இருந்து வெளியேறுவதற்கு முன், இந்த புள்ளிகள் செயல்பட வேண்டியது அவசியம்:

மிகையாகாது, எங்களை நம்புங்கள். முக்கியத்துவம் குறிப்பிட்ட கால இடைவெளியில் உள்ளது, இது ஒவ்வொன்றும்:

இயந்திரத்தின் தயாரிப்பைப் பொறுத்து இவை ஓரளவு மாறுபடும், ஆனால் அது பெரிய கவலை இல்லை. ஒவ்வொரு கால பணிகளையும் பார்ப்போம்.

குறிப்பு : மேலே பரிந்துரைக்கப்பட்ட பராமரிப்புக்கான மணிநேர அட்டவணை செயல்படுத்தப்பட வேண்டும், அது உறுதிப்படுத்தப்பட வேண்டும். இந்த புத்தகத்தின் முடிவில் ஒரு காசோலை தாள் வழங்கப்பட்டுள்ளது, மேலும் அதை அதிகாரிகள் ஆய்வு செய்ய வேண்டும்.7

| (நான்) | பொது | : | (அ) கசிவுகளுக்கு எண்ணெய், நீர் அல்லது எரிபொருளை சரிபார்க்கவும். |

| (ஆ) வெளியேற்றும் புகை நிறம், சத்தம் அல்லது அதிர்வு ஆகியவற்றைச் சரிபார்க்கவும், | |||

| (இ) தளர்வான அல்லது குறைபாடு இருந்தால், அனைத்து போல்ட் மற்றும் கொட்டைகள், மூட்டுகள் மற்றும் இணைப்புகளை சரிபார்க்கவும். | |||

| (ஈ) அனைத்து வழிகாட்டிகளையும் மீட்டர்களையும் படிக்கவும். | |||

| (ii) | என்ஜின் சம்ப் | : | சரிபார்த்து எண்ணெய் மேலே. |

| (iii) | பரவும் முறை | : | எண்ணெய் அளவை சரிபார்த்து மேலே. |

| (iv) | எரிபொருள் தொட்டி | : | வண்டல் பொறி வடிகால் பிளக்கிலிருந்து வண்டல் மற்றும் தண்ணீரை வடிகட்டவும், |

| (v) | எரிபொருள் வடிகட்டி | : | வண்டல் வடிகால் பிளக்கிலிருந்து வண்டல் மற்றும் தண்ணீரை வடிகட்டவும், |

| (vi) | குளிரூட்டும் முறை | : | (அ) குளிரூட்டும் அளவை உயர்த்தவும். |

| (ஆ) விசிறி பெல்ட்டை சரிபார்க்கவும், பதற்றத்தை சரிசெய்யவும் அல்லது மாற்றவும். | |||

| (vii) | காற்று வடிகட்டி | : | எண்ணெய் அளவை பள்ளம் வரை வைக்கவும். புதிய எஞ்சின் எண்ணெயைப் பயன்படுத்துங்கள். |

| (viii) | கடைசி ஓட்டம் | : | எண்ணெய் கசிவை சரிபார்த்து சரிசெய்யவும், |

| (ix) | எண்ணெய் அழுத்தம் | : | எண்ணெய் அழுத்தத்தை சரிபார்க்கவும். சாதாரண வேலை அழுத்தம் (40 முதல் 60 பி.எஸ்.ஐ) 2.8 முதல் 4.2 கிலோ / செ.மீ.2 |

| (எக்ஸ்) | டைனமோ கட்டணம் | : | டைனமோ கட்டண மதிப்பீட்டைச் சரிபார்க்கவும்.8 |

| (xi) | மசகு புள்ளிகள் | ||

| a) வேறுபட்ட தண்டு தாங்கி | : | எண்ணெய் | |

| b) ஹிந்த் ரோல் புதர்கள் | : | எண்ணெய் / கிரீஸ் | |

| c) முன் ரோல் புதர்கள் | : | எண்ணெய் / கிரீஸ் | |

| d) கிளட்ச் ஷாஃப்ட் தாங்கி | : | கிரீஸ் | |

| e) பிரேக் தண்டு | : | எண்ணெய் / கிரீஸ் | |

| f) ட்ரூனியன் பினியன் பின்புறம் | : | எண்ணெய் / கிரீஸ் | |

| g) யுனிவர்சல் மூட்டுகள் | : | கிரீஸ் | |

| h) ஸ்டீயரிங் தலை | : | தொப்பி கொட்டை நீக்கி, ஒரு சில துளி எண்ணெயை ஸ்டூட்டில் துளைக்குள் சேர்க்கவும் | |

| i) ஸ்டீயரிங் புழு கியர் | : | எண்ணெய் / கிரீஸ் | |

| j) கிளட்ச் பக்க மற்றும் இயக்க முட்கரண்டி | : | எண்ணெய் / கிரீஸ் | |

| k) எரிபொருள் இயக்கி பினியன் | : | எண்ணெய் | |

| l) இயந்திர கட்டுப்பாடு | : | அனைத்து கட்டுப்பாட்டு ஊசிகளிலிருந்தும், அனைத்து கட்டுப்பாடுகள் மற்றும் இயக்க தண்டுகளிலிருந்தும் சேறு அல்லது தூசியை சுத்தம் செய்து, எண்ணெயைப் பயன்படுத்தி உயவூட்டுங்கள். | |

|

(i) பாதகமான பணி நிலைமைகளின் கீழ் முந்தைய இடைவெளியில் சேவை ஏர் கிளீனர். (ii) என்ஜின், கியர் பாக்ஸ் டிரான்ஸ்மிஷன் மற்றும் முன்-வண்டி உள்ளிட்ட அனைத்து போல்ட், கொட்டைகள், செட் ஸ்க்ரூ மற்றும் பிளவு ஊசிகளை பொருத்தவும். (iii) இந்த புத்தகத்தின் முடிவில் வழங்கப்பட்ட சுயவிவரத்தைப் போலவே நாட்கள் வேலைக்குப் பிறகு டிரைவரின் பதிவு புத்தகத்தை நிரப்பவும்.9 |

|||

| (நான்) | பொது | : | வெட்டு 8 மணி நேர பணியை மேற்கொள்ளுங்கள். |

| (ii) | எரிபொருள் பம்ப் அறை | : | எரிபொருள் பம்ப் அறையை வடிகட்டவும் (அல்லது சொல் கதை துளையிலிருந்து எரிபொருள் வெளியேறும் போது). |

| (iii) | மின்கலம் | : | வடிகட்டிய நீரில் தட்டுகளுக்கு மேலே ¼ "(6 மிமீ) வரை மேலே. |

| (iv) | நெகிழ் எடை | : | பதட்டங்களுக்கு கயிறு மற்றும் இறுக்கத்திற்கு கயிறு பிடியை சரிபார்க்கவும். |

| (v) | மசகு புள்ளிகள் | ||

| (அ) கைப்பிடி தண்டு தொடங்குதல் | : | எண்ணெய் | |

| (ஆ) சுழல் தொடங்குகிறது | : | எண்ணெய் | |

| (இ) கிளட்ச் டிரைவர் மற்றும் உறை | : | கிளட்ச் உறைகளில் உள்ள நான்கு துளைகளில் ஒன்றில் சிறிது எண்ணெயை ஊற்றவும். | |

| (ஈ) ஸ்டீயரிங் புழு தாங்கி | : | கிரீஸ் | |

| (இ) ஹைட்ரோ ஸ்டீயரிங் ராம் லீவர் | : | எண்ணெய் | |

| குறிப்பு : பராமரிப்புக்குச் சென்ற பிறகு பராமரிப்பு தேதியை பராமரிப்பு காசோலையில் உள்ளிடவும்.10 | |||

| (நான்) | பொது | : | 8 மணி நேரம் 60 மணிநேர பணிகளை மேற்கொள்ளுங்கள். |

| (ii) | எரிபொருள் வடிகட்டி | : | வடிகட்டி கூறுகளை மாற்றவும். |

| (iii) | இயந்திர எண்ணெய் | : | பாதகமான சூழ்நிலையில் வேலை செய்தால் இயந்திர எண்ணெய் மற்றும் வடிப்பான்களை மாற்றவும்.11 |

| (நான்) | பொது | : | 8 மணி நேரம், 60 மணி நேரம் மற்றும் 125 மணிநேர பணிகளை மேற்கொள்ளுங்கள் |

| (ii) | மசகு எண்ணெய் வடிகட்டி | : | வடிப்பானை மாற்றவும். |

| (iii) | எரிபொருள் வடிகட்டி | : | வடிகட்டி கிண்ணத்தின் அடிப்பகுதியில் உள்ள வடிகால் செருகியை அகற்றி, சுத்தமான எரிபொருள் தோன்றும் வரை எரிபொருளை ஓட்ட அனுமதிக்கவும். வடிகால் செருகியை மாற்றவும். |

| (iv) | முன்னொட்டு | : | கிண்ணத்தை அகற்றி சுத்தம் செய்யுங்கள். |

| (v) | டைனமோ | : | டைனமோவில் கிரீஸ் கோப்பை நிரப்பவும். |

| (vi) | நீர் பம்ப் பெல்ட் டிரைவ் | : | கிரேட் கோப்பை நிரப்பவும். |

| குறிப்பு : உலோகத் துகள்களுக்கு வடிகட்டிய இயந்திர எண்ணெயை ஆய்வு செய்யுங்கள். ஏதேனும் காணப்பட்டால், உடனடியாக பணிமனைக்கு புகாரளிக்க அலகு வைத்திருக்க பரிந்துரைக்கவும். சரிபார்க்க வேண்டாம்.12 | |||

| (நான்) | பொது | : | 8, 60, 125 மற்றும் 250 மணிநேர பணிகளை மேற்கொள்ளுங்கள். |

| (ii) | என்ஜின் ஆயில் சம்ப் | : | வடிகட்டவும், சம்ப் மற்றும் சுத்தமான வடிகட்டியை அகற்றவும். |

| (iii) | மசகு எண்ணெய் வடிகட்டி | : | உறுப்பை மாற்றவும். |

| (iv) | உட்செலுத்தி | : | இன்ஜெக்டர் மற்றும் டெஸ்ட் செட் இன்ஜெக்டர் அழுத்தத்தை அகற்று. |

| (v) | பரவும் முறை | : | மேல் அட்டையை அகற்றி ஆய்வு செய்யுங்கள்: |

| (அ) சம்பிலிருந்து கியர்களுக்கு எண்ணெய் வழங்கல் | |||

| (ஆ) பெவல் கியர்களின் சரியான மெஷிங் | |||

| குறிப்புகள்: |

) (ii) முறையான சோதனை உபகரணங்கள் இல்லாமல் ஊசி அழுத்தத்தை சரிசெய்ய எந்த முயற்சியும் எடுக்கக்கூடாது.13 |

||

| (நான்) | பொது | : | 8, 60, 125, 250 மற்றும் 500 மணிநேர பணிகளை மேற்கொள்ளுங்கள். |

| (ii) | இயந்திரம் | : | வால்வை டிகார்போனைஸ் செய்து ஆய்வு செய்யுங்கள். சிலிண்டர் தலையை அகற்றி, நுழைவு மற்றும் வெளியேற்ற வால்வை ஆய்வு செய்யுங்கள். தேவைக்கேற்ப வால்வுகளில் அரைக்கவும். டெகார்பனைஸ் சிலிண்டர் தலை, பிஸ்டன்களின் டாப்ஸ் மற்றும் வெளியேற்றும் பன்மடங்கு. சிலிண்டர் தலையில் நீர் இடங்களை சுத்தம் செய்யுங்கள். |

| (iii) | எரிபொருள் பம்ப் | : | தேவைப்பட்டால் சரிபார்த்து அளவீடு செய்யுங்கள். |

| (iv) | வால்வு மற்றும் தட்டு அனுமதி | : | இயந்திர உற்பத்தியாளர்களின் பரிந்துரைகளின்படி இயந்திரம் சூடாக இருக்கும்போது வால்வு மற்றும் தட்டு அனுமதி ஆகியவற்றை சரிசெய்யவும். |

| (v) | கசிவு நேரம் | : | நேரத்தை சரிபார்க்கவும். |

| (vi) | குளிரூட்டும் முறை | : | கணினியை வெளியேற்றவும். |

| (vii) | ஸ்டார்டர் மற்றும் ஜெனரேட்டர் | : | கம்யூட்டேட்டர் மற்றும் தூரிகையை பரிசோதித்து தேவையான பழுதுகளை மேற்கொள்ளுங்கள்.14 |

| (viii) | கியர் பெட்டி | : | எண்ணெய் மற்றும் மறு நிரப்பலை வடிகட்டவும். |

| (ix) | நீர் தெளிப்பான் | : | மென்மையான செயல்பாடு மற்றும் சுத்தமான வடிகட்டி உறுப்புக்கு பம்பை (பொருத்தப்பட்டிருந்தால்) பரிசோதிக்கவும். |

| (எக்ஸ்) | மசகு புள்ளிகள் | ||

| (அ) ஸ்டார்டர் மோட்டார் | : | எண்ணெய் | |

| (ஆ) டைனமோ | : | கிரீஸ் | |

| குறிப்புகள்: | (i) உலோகத் துகள்களுக்கு வடிகட்டிய கியர் எண்ணெயை ஆய்வு செய்யுங்கள். ஏதேனும் காணப்பட்டால், மெக்கானிக் மூலம் சரிபார்க்க பரிந்துரைக்கவும். திருத்தப்பட்ட இயந்திரத்தை இயக்க வேண்டாம். (ii) முறையான சோதனை உபகரணங்கள் இல்லாத நிலையில் FIP மற்றும் கவர்னரை சரிசெய்ய முயற்சிக்காதீர்கள்.15 |

||

| (நான்) | பொது | : | 8, 60, 125, 250 மற்றும் 500 மணிநேர பணிகளை மேற்கொள்ளுங்கள். |

| (ii) | இயந்திரம் | : | (அ) சாலை உருளையின் பொதுவான இயந்திர நிலையை சரிபார்த்து, இயந்திரம் அல்லது பரிமாற்றத்தில் ஏதேனும் குறைபாடு இருந்தால் அறிக்கை / திருத்தவும். (ஆ) இயந்திர எண்ணெய் அழுத்தம் மற்றும் சிலிண்டர் சுருக்கத்தை சரிபார்க்கவும். (இ) அனைத்து மசகு குழாய்களையும் சுத்தமாக எண்ணெயால் சுத்தம் செய்யுங்கள். |

| (iii) | எரிபொருள் தொட்டி | : | எரிபொருள் தொட்டி மற்றும் துணி வடிகட்டி ஆகியவற்றை நன்கு சுத்தம் செய்யுங்கள்.16 |

| (நான்) | பொது | : | 8, 60, 125, 250, 500 மற்றும் 1000 மணிநேர பணிகளை மேற்கொள்ளுங்கள். |

| (ii) | கிளட்ச் இணைப்பு | : | சுத்தமான மற்றும் கிரீஸ் ஸ்ப்லைன்கள் பிளவுபட்ட வால்பேஸைத் திரும்பப் பெறுகின்றன. |

| (iii) | இயந்திர சுருக்கத்தை சரிபார்க்கவும். தேவைப்பட்டால் சிலிண்டர் தலையை அகற்றவும், சிலிண்டர் துளை சரிபார்க்கவும், தேவைப்பட்டால் புதிய சிலிண்டர் லைனர் மற்றும் பிஸ்டன் மோதிரத்தை மாற்றவும். | ||

| (iv) | தேவைப்பட்டால் பிரதான மற்றும் பெரிய முடிவு தாங்கி, மறுபரிசீலனை அல்லது மறுபரிசீலனை செய்யுங்கள்.17 | ||

சரியான தரங்கள் கட்டாயமாகும். உங்கள் எரிபொருள் கழிவுகள் சரியான தரத்தை நன்கு குறிக்கப்பட்ட கொள்கலன்களில் சேமித்து வைத்திருக்கிறதா என சரிபார்க்கவும். உற்பத்தியாளரால் குறிப்பிடப்பட்ட தரத்தைப் பயன்படுத்துகிறீர்கள் என்பதை உறுதிப்படுத்திக் கொள்ளுங்கள். இந்த பொது வழிகாட்டி உங்களுக்கு உதவ வேண்டும் என்று நாங்கள் நினைக்கிறோம்:

| எஞ்சின், ஏர் கிளீனர் | ||

| 30 ° C க்கு மேல் | : | SAE 30 / HD 30 |

| 0 ° C முதல் 30. C வரை | : | SAE 20 / HD 20 |

| 0. C க்கு கீழே | : | SAE 10W / HD 10 |

| பரவும் முறை | ||

| 30 ° C க்கு மேல் | : | SAE 140 / HD 140 |

| 30. C க்கு கீழே | : | SAE 90 / HD 90 |

| கிரீஸ் | ||

| 15 ° C க்கு மேல் | : | கிரீஸ் எண் 2 |

| 15 ° C முதல் 10. C வரை | : | கிரீஸ் எண் 1 |

| 10 ° C க்கு கீழே | : | கிரீஸ் எண் 0 |

மூன்று வகையான கிரீஸ் தனித்தனியாக சேமிப்பதை அகற்றுவதற்காக பல்நோக்கு கிரீஸும் பரிந்துரைக்கப்படுகிறது.18

வாழ்க்கை மற்றும் சொத்து. கவனிக்கப்பட்ட மற்றும் நடைமுறைப்படுத்தப்பட்ட விதிகள் பாதுகாப்பிற்கு பங்களிக்கின்றன. அவை:

| எஸ்.எல். இல்லை. | TROUBLE | சாத்தியமான காரணம் | எலிமினேஷன் முறை |

|---|---|---|---|

| 1. | கிளட்ச் நழுவுதல் | a) அணிந்த கிளட்ச் பிளேட் புறணி | a) கிளட்ச் மற்றும் பிரஷர் பிளேட்டுக்கு இடையிலான தூரத்தை சரிசெய்யவும். |

| b) எண்ணெயிடப்பட்ட கிளட்ச் தட்டு புறணி | b) கிளட்ச் தட்டில் மண்ணெண்ணெய் பறித்து உலர அனுமதிக்கவும். | ||

| 2. | மின்சக்தி பரிமாற்றத்தில் அடிக்கடி மற்றும் கூர்மையான தட்டுகிறது | உடைந்த கியர் பற்கள் | கியர் பெட்டியை பிரித்து, உடைந்த கியர்களை புதியவற்றால் மாற்றவும். உடைந்த பற்கள் ஏதேனும் இருந்தால் உறையிலிருந்து அகற்றவும். |

| 3. | வேகத்தை மாற்ற முடியாது | குறைபாடுள்ள கியர் மாற்றும் வழிமுறை | கியர் மாற்றும் பொறிமுறையை ஆய்வு செய்து சரிசெய்யவும். |

| 4. | முன் சுருள்கள் திரும்பாது | a) புழு பரவுதலில் நெரிசல் | a) புழு பரவுதலை சரிசெய்யவும். |

| b) சேதமடைந்த தாங்கி | b) சேதமடைந்த தாங்கு உருளைகளை புதியவற்றால் மாற்றவும்.20 | ||

| 5. | பிரேக் சாய்வு மீது ரோலரைப் பிடிக்காது | a) அணிந்த பிரேக் ஷூ புறணி | a) பிரேக் ஷூ லைனிங்கை மாற்றவும். |

| b) தளர்வான பிரேக் ஷூ சரிசெய்தல் | b) சரிசெய்தல் இறுக்கு. | ||

| 6. | முன் ரோல்களின் பிரிவுகளுக்கு இடையில் அதிகரித்த அல்லது குறைக்கப்பட்ட அனுமதி | சரிசெய்தலுக்கு வெளியே தட்டு அணிந்துகொள்வது | அணிந்த தட்டை சரிசெய்யவும். |

| 7. | ஸ்கிராப்பர்கள் ரோல்களை சுத்தம் செய்வதில்லை | a) ஸ்கிராப்பர் பிளேட்களின் குறைபாடு சரிசெய்தல் | a) சரியாக சரிசெய்யவும். |

| b) அணிந்த கத்திகள் | b) புதியவற்றால் பிளேட்டை மாற்றவும். | ||

| 8. | தெளிக்கும் நீர் சுருள்களில் பாய்வதில்லை | அ) தண்ணீர் பற்றாக்குறை | a) தெளிப்பானை தொட்டியை தண்ணீரில் நிரப்பவும். |

| b) மண்ணான தொடர்புகள் | b) தகவல்தொடர்புகளைத் துண்டிக்கவும். | ||

| 9. | தலை விளக்குகள் இயங்காது அல்லது மங்கலாக ஒளிராது | a) தலை ஒளி விளக்குகள் எரிக்கப்பட்டன | a) பல்புகளை மாற்றவும். |

| b) சேதமடைந்த வயரிங் | b) வயரிங் சரிசெய்யவும். | ||

| c) செயல்படாததை மாற்றவும் | c) சுவிட்சை சரிசெய்யவும்.21 |

| எஸ்.எல். இல்லை. | TROUBLE | சாத்தியமான காரணம் | எலிமினேஷன் முறை |

|---|---|---|---|

| 1. | இயந்திரம் தொடங்கத் தவறிவிட்டது | மின்சார தொடக்க | |

| இயந்திரம் சுழலாது | a) குறைந்த பேட்டரி, தளர்வான ஸ்டார்டர் இணைப்புகள் அல்லது தவறான ஸ்டார்டர் | a) தேவையானதை மாற்றவும் அல்லது சரிசெய்யவும் | |

| b) குறைபாடுள்ள ஸ்டார்டர் மோட்டார் சுவிட்ச் | b) மாற்றவும் | ||

| c) உள் வலிப்பு | c) குறைந்த பட்சம் ஒரு முழுமையான புரட்சியையாவது கை இயந்திரத்தை சுழற்றுகிறது. ஒரு முழுமையான புரட்சியின் மூலம் இயந்திரத்தை சுழற்ற முடியாவிட்டால், உள் சேதம் குறிக்கப்படுகிறது மற்றும் கைப்பற்றுவதற்கான காரணத்தை அறிய இயந்திரத்தை பிரிக்க வேண்டும். | ||

| என்ஜின் சுதந்திரமாக மாறுகிறது, ஆனால் சுடாது | சிலிண்டரில் எந்த எரிபொருளும் செலுத்தப்படவில்லை | காற்று கசிவுகள், ஓட்ட தடைகள், தவறான எரிபொருள் பம்ப் அல்லது தவறான நிறுவல்களை சரிபார்க்கவும். எரிபொருளில் தண்ணீரைச் சரிபார்க்கவும்; கண்டுபிடிக்கப்பட்டால், அனைத்து நீரும் அகற்றப்படும் வரை கணினியை வடிகட்டவும்.22 | |

| 2. | இயந்திரம் வேகத்திற்கு வரத் தவறியது அல்லது இயந்திரம் சக்தியை உருவாக்கத் தவறிவிட்டது | எரிபொருள் வடிகட்டியின் எரிபொருள் உறிஞ்சும் குழாய் அடைக்கப்பட்டுள்ளது | தேவையான அளவு சுத்தம் செய்யுங்கள். |

| 3. | இயந்திர வேகம் ஒழுங்கற்றது | a) எரிபொருள் குழாய்களில் நீர் | அ) அனைத்து நீர் மற்றும் அழுக்குகள் அகற்றப்படும் வரை வடிகால் அமைப்பு. |

| b) எரிபொருள் அமைப்பில் காற்று | b) எரிபொருள் அமைப்பை காற்றில்லாமல் வெளியேற்றவும். | ||

| 4. | எஞ்சின் ஓவர்ஸ்பீட்ஸ் | அ) ஆளுநர் முழு சுமை நிலையில் இருக்கிறார் | a) ஒரே நேரத்தில் இயந்திரத்தை மூடிவிட்டு, உடைந்த அல்லது குறுக்கிடும் பகுதிகளுக்கு கவர்னர் பொறிமுறையை ஆய்வு செய்யுங்கள். |

| b) எரிபொருள் பை-பாஸ் அடைக்கப்படலாம் அல்லது வழிமுறை சரியாக சரிசெய்யப்படவில்லை | b) ஒரே நேரத்தில் இயந்திரத்தை மூடு. எரிபொருள் பை-பாஸை பரிசோதித்து, தேவைப்பட்டால் சுத்தம் செய்யுங்கள். | ||

| 5. | இயந்திரம் திடீரென நின்றுவிடுகிறது | எரிபொருள் பற்றாக்குறை எரிபொருள் அமைப்பில் காற்று பூட்டு, எரிபொருள் விநியோக பம்பில் வால்வுகளை ஒட்டுதல், அளவு அல்லது அழுக்கு அல்லது எரிபொருள் வடிப்பான்களால் தடுக்கப்பட்ட கோடுகள் அடைக்கப்பட்டுள்ளன. |

தேவையானதைச் சரிசெய்யவும். |

| எரிபொருளில் நீர் இருக்கலாம். | அனைத்து அழுக்குகளும் நீரும் அகற்றப்படும் என்ற உறுதி கிடைக்கும் வரை வடிகால் அமைப்பு. | ||

| 6. | புகை வெளியேற்றம் | இயந்திரம் அதிக சுமை கொண்டது. (அதிக சுமை பராமரிப்பு செலவை அதிகரிப்பது மட்டுமல்லாமல் இயந்திரத்தின் ஆயுளையும் குறைக்கிறது) | சுமை குறைக்க.23 |

| குறிப்பு : | புகையின் நிறத்திற்கும் அதற்குக் காரணமான நிபந்தனைகளுக்கும் உள்ள தொடர்பு: | ||

| வெள்ளை புகை | a) குறைந்த சுருக்க அழுத்தத்துடன் ஏற்படும் குறைந்த எரிப்பு வெப்பநிலை. b) நீராவி காரணமாக வெள்ளை புகை ஏற்படுவதால் நீர் அமைப்புக்குள் கசியும். |

||

| சாம்பல் புகை (வெளிர் சாம்பல் முதல் கருப்பு வரை) | மேலே குறிப்பிட்ட காரணங்களால் மோசமான எரிப்பு முடிவு. | ||

| நீல புகை | எரிபொருள் அல்லது மசகு எண்ணெயைக் குறிக்கிறது, அல்லது எரிபொருள் முனை துளைகள் செருகப்படுவதால் எரிப்பு அறையின் சுவர்களில் எரிபொருள் எண்ணெய் ஊடுருவி இருப்பதைக் குறிக்கிறது. | ||

| 7. | இயந்திரத்தின் அதிக வெப்பம் | அ) குளிரூட்டும் நீரின் ஓட்டம் போதுமானதாக இல்லை | a) ஓட்டத்தை அதிகரிக்கும் |

| b) நீர் சுற்றும் பம்ப் பெல்ட் இயக்கினால், பெல்ட் நழுவுகிறது | b) பெல்ட்டை சரிசெய்யவும் | ||

| c) மசகு எண்ணெய் மோசமான அழுக்கு அல்லது எண்ணெயுடன் நீர்த்த | c) எண்ணெயைப் புதுப்பிக்கவும் | ||

| d) அடைபட்ட லப். எண்ணெய் வடிப்பான்கள் | d) வடிப்பான்கள் சுத்தம் செய்யப்பட வேண்டும் மற்றும் தேவையான இடங்களில் கூறுகள் மாற்றப்பட வேண்டும். | ||

| 8. | இயந்திரம் அதிர்வு தொடங்குகிறது | a) தளர்வான நங்கூரம் போல்ட் | அ) அடித்தளம் அல்லது பெருகிவரும் போல்ட்களின் கொட்டைகளை இறுக்குங்கள். இது அவ்வப்போது செய்யப்பட வேண்டும். |

| b) ஒரு சிலிண்டர் இல்லை | b) காணாமல் போன சிலிண்டரைக் கண்டுபிடித்து காரணத்தை அகற்றவும்.24 | ||

| 9. | கிராங்க் வழக்கில் தண்ணீர் | அ) கிராக் சிலிண்டர் தலை | |

| b) கசிந்த சிலிண்டர் தலை கேஸ்கட் | |||

| c) கிராக் அல்லது கசிந்த சிலிண்டர் லைனர் | தேவையான பழுதுகளை செய்யுங்கள் | ||

| d) லைனரின் கீழ் முத்திரை கசிந்து கொண்டிருக்கிறது25 | |||

அலகு ஒரு ஜீப், பிக்-அப் அல்லது டிரக் ஆக இருக்கலாம். கரடுமுரடான நிலப்பரப்பைப் பொறுத்தவரை, 4 சக்கர டிரைவ் யூனிட் விரும்பத்தக்கது. இது ஒரு நல்ல கை கருவிகள், ஸ்லெட்ஜ் சுத்தி ஹைட்ராலிக் ஜாக், கயிறு கேபிள் போன்றவற்றைக் கொண்டிருக்க வேண்டும்.

சேவை பிரிவு பொதுவாக பின்வருவனவற்றைக் கொண்டுள்ளது:

டயர் பணவீக்கம் மற்றும் பிற நோக்கங்களுக்காக உயர் மற்றும் குறைந்த அழுத்த காற்றை வழங்க காற்று அமுக்கி.

அழுத்தம் கிரீசிங்கிற்கான உயர் அழுத்த காற்று இயக்கப்படும் கிரீஸ் டிஸ்பென்சர் பம்புகள். (10 இயந்திரங்களின் ஒவ்வொரு குழுவிற்கும் மூன்று கை கிரீஸ் துப்பாக்கிகள் தனித்தனியாக வைக்கப்படலாம்).

ஒளி-நடுத்தர எண்ணெய்களுக்கான மூன்று குறைந்த அழுத்த காற்று இயக்கப்படும் எண்ணெய் விநியோகிப்பான் விசையியக்கக் குழாய்கள். இந்த பம்புகள் தரமான 45 கேலன் திறன் கொண்ட டிரம்ஸுக்கு இடமளிக்க ஏற்ற டிரம் ஸ்லீவ்ஸில் பொருத்தப்பட்டுள்ளன.

குழாய் ரீல்கள். பல்வேறு சேவைகளுக்கு குழல்களை இடமளிக்க அலகு பின்புறத்தில் ஆறு ரீல்கள் பொருத்தப்பட்டுள்ளன. இந்த ரீல்களுக்கு போக்குவரத்து போது இணைக்கப்படுவதைத் தடுக்க பிரேக் சாதனம் வழங்கப்படுகிறது.

குழல்களை. இவை வலுவூட்டப்பட்டவை, எண்ணெய் மற்றும் கிரீஸ் ரப்பர் குழல்களை எதிர்க்கின்றன.

உதிரி தத்தெடுப்பாளர்கள் மற்றும் சொட்டு தட்டுக்களுக்கான இழுப்பறைகள்.

தாள் இரும்பு தட்டுக்கள், எண்ணெய் சம்ப் வடிகட்டுதல், வடிகட்டி கூறுகளை கழுவுதல் போன்றவற்றைப் பயன்படுத்த 60 செ.மீ சதுரமும் 10 செ.மீ ஆழமும் சொல்லுங்கள்.26

10 லிட்டர், 5 லிட்டர் மற்றும் 1 லிட்டர், fuel எரிபொருள் மற்றும் எண்ணெயை நிரப்புவதற்கான ஊற்றுகளுடன் கூடிய லிட்டர் நடவடிக்கைகள்,

எண்ணெய் கேன்கள்.

எரிபொருள்கள் மற்றும் உயவு எண்ணெய்களுக்கான ஸ்ட்ரைனர்களைக் கொண்ட புனல்கள்,

ஒரு பெஞ்ச் வைஸ் பொருத்தப்பட்ட ஒரு வேலை அட்டவணை.

STAFF

ஒரு மூத்த நபர், சார்ஜ்மேன் அல்லது ஃபோர்மேன் உட்பட ஐந்து நபர்களைக் கொண்ட குழு பொதுவாக பரிந்துரைக்கப்படுகிறது. இதில் ஒரு இயக்கி மற்றும் இரண்டு அல்லது அதற்கு மேற்பட்ட லூப் ஆண்கள் உள்ளனர். மொபைல் சேவை அலகு கொண்ட ஒரு கணினியில் பராமரிப்பு பணிகள் செய்ய 10 முதல் 15 நிமிடங்கள் மட்டுமே ஆகலாம், இந்த வேலை ஒழுங்காக ஒழுங்கமைக்கப்பட்டால்,

செயல்பாடுகள்

இது பரிந்துரைக்கப்படுகிறது:

திட்டமிட்ட திட்டத்தின் படி அலகு நகர்கிறது.

புலத்தில் கிடைக்காத சிறப்பு மசகு எண்ணெய் / கிரீஸ் கொண்டு செல்லப்படும்.

விசிறி பெல்ட்கள், கவ்வியில், குழல்களை, பல்வேறு வகையான வடிப்பான்களைப் போன்ற வேகமாக நகரும் உதிரிபாகங்களை யூனிட் கொண்டு செல்கிறது, இதனால் இவை தளத்தில் மாற்றப்படலாம்.

யூனிட் அவ்வப்போது சரிசெய்தல் / விசிறி பெல்ட், பிரேக் மற்றும் கிளட்ச் ஃப்ரீ ப்ளே, டேப்பெட் கிளியரன்ஸ், இன்ஜெக்டரின் செயல்திறன் போன்றவற்றைச் செய்கிறது மற்றும் ரோலரின் பதிவு புத்தகத்தில் பதிவுசெய்கிறது.

அலகு பராமரிப்பு சரிபார்க்க கூடுதலாக தடுப்பு பழுதுபார்க்கும்.

பொறுப்புத் துறையில் ரோலர்களின் பராமரிப்பு மற்றும் சேவைத்திறன் குறித்த ஒரு கண்காணிப்பு நாயாக யூனிட் செயல்படுகிறது.27

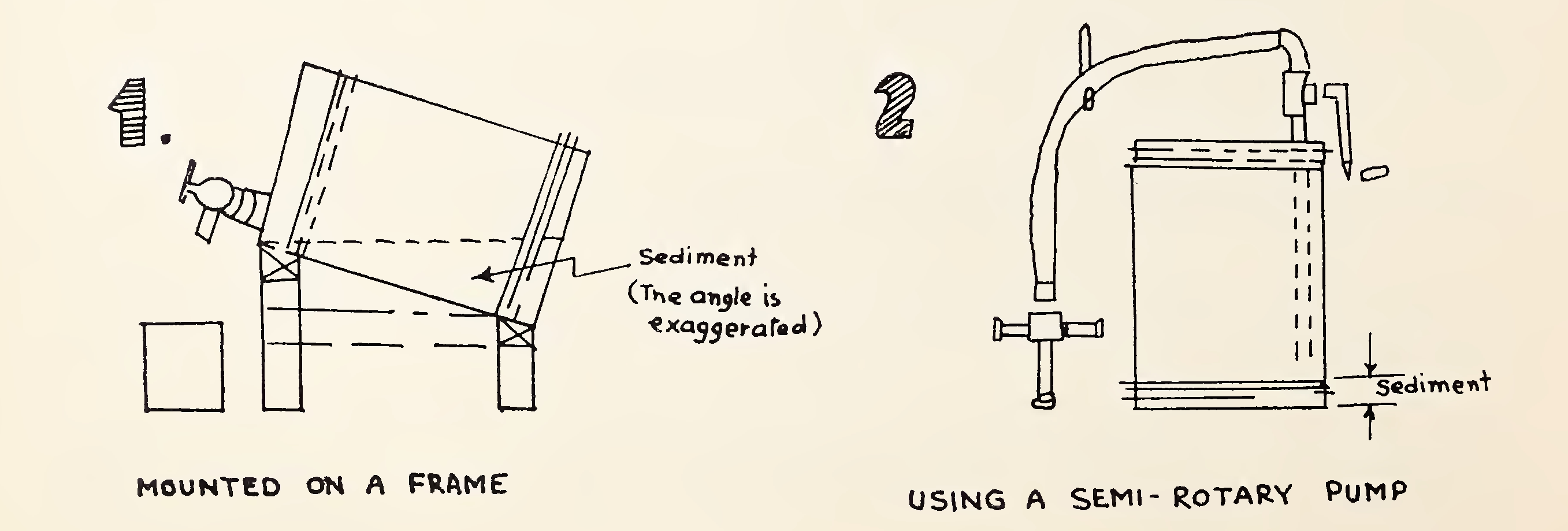

டீசல் எண்ணெய் ஒரு சேமிப்பு தொட்டியில் சேமிக்கப்படுவது அவசியம் மற்றும் அனைத்து வண்டல்களும் இயந்திரத்தின் எரிபொருள் தொட்டியில் வெளியேற்றப்படுவதற்கு முன்பு 24 மணி நேரம் குடியேற அனுமதிக்கப்படுகின்றன. உருளைகளைப் பொறுத்தவரை, சேமிப்பக தொட்டி 45 கேலன் பீப்பாய்களாக இருக்கலாம் மற்றும் கடையின் அருகே வடிகட்டி பொருத்தப்பட்ட அரை ரோட்டரி கை பம்பின் உதவியுடன் செய்யப்படுகிறது. எந்தவொரு சந்தர்ப்பத்திலும் புலத்தில் எரிபொருள் நிரப்புவதற்கு வாளிகள் மற்றும் புனல்களைப் பயன்படுத்தக்கூடாது.

டிரம்ஸை சரியாக ஏற்ற இரண்டு பரிந்துரைக்கப்பட்ட முறைகள் கீழே கொடுக்கப்பட்டுள்ளன:

28

28

இப்போது சுருக்க வேலையில் மிக முக்கியமான மனிதருடன் பேசலாம் - ஆம், நீங்கள், ரோலர் ஆபரேட்டர். நினைவில் கொள்ளுங்கள், இந்த கையேடு அதிக ஆயுள் மற்றும் சிறந்த தரத்தை நோக்கிய உங்கள் பொறுப்பை நிறைவேற்ற உதவும் வகையில் தொகுக்கப்பட்டுள்ளது. ஆகவே, நீங்கள் செய்ய வேண்டிய மிக முக்கியமான பணியில், நீங்கள் செய்ய வேண்டியதைப் படித்து, உங்களுக்கு நன்மை பயக்கும்.

சாலைகள் சீராக இருக்க வேண்டும், போக்குவரத்துக்கு பாதுகாப்பானவை, நீடித்தவை, சிக்கனமானவை மற்றும் வசதியான பயணத்தை வழங்க வேண்டும். பொருட்கள் மற்றும் கலவைகள் மட்டும் தரம் மற்றும் துல்லியத்திற்கு உத்தரவாதம் அளிக்காது. நல்ல கல், சிறந்த நிலக்கீல், மிகவும் துல்லியமான ஆய்வக நுட்பம், மிகவும் மேம்பட்ட கலவை கருவிகளின் பயன்பாடு என்றால், இறுதியில், தவறான உருட்டல் பயன்படுத்தப்படுகிறது மற்றும் சுருக்கமானது மோசமாக இருக்கும். எனவே, பொருத்தமான உருளைகளுடன் சரியாகச் சுருக்கி, சரியான உருட்டல் நடைமுறைகளைப் பயன்படுத்துங்கள். இது நிலை மற்றும் நீடித்த மேற்பரப்புகளுக்கு உத்தரவாதம் அளிக்கும். உங்கள் இயந்திரத்தை வேலை செய்யும்போது எல்லாம் உங்கள் திறமை மற்றும் கவனிப்பைப் பொறுத்தது என்பதை நினைவில் கொள்ளுங்கள்.

புதிய வேலையைத் தொடங்குவதற்கு முன், பின்வருவனவற்றைப் பற்றி சிந்தியுங்கள்:

| பாஸின் எண்ணிக்கை | ? |

| உருட்டல் வேகம் | ? |

| உருட்டல் முறை | ? |

ஒவ்வொரு கேள்வியையும் விவாதிப்போம், திருப்பமாக திரும்புவோம்.

பாஸின் எண்ணிக்கை சுருக்கப்பட வேண்டிய பொருளைப் பொறுத்தது. அடிப்படை மற்றும் துணை தளங்களில் மணல் மற்றும் சரளைக்கு நான்கு முதல் ஆறு பாஸ்கள் தேவைப்படும். பிட்மினஸ் வேலைக்கு, இது அடுக்கு தடிமன் சார்ந்தது.29

25 முதல் 50 மி.மீ வரை 5 முதல் 8 பாஸ் தேவைப்படும்

50 முதல் 100 மி.மீ வரை 6 முதல் 9 பாஸ் தேவைப்படும்

100 முதல் 150 மி.மீ வரை 6 முதல் 10 பாஸ் தேவைப்படும்

உருட்டலின் வேகம் சுருக்கத்தின் அளவை பாதிக்கிறது. ஒரு குறிப்பிட்ட அளவிலான சுருக்கத்திற்கு, அதிக வேகம், அதிக எண்ணிக்கையிலான பாஸ்கள் தேவை. எனவே நினைவில் கொள்ளுங்கள், உருட்டல் வேகம் கலவையின் வகை, அடுக்கின் தடிமன், அடர்த்தி தேவை, மேற்பரப்பு பூச்சு மற்றும் பாஸின் எண்ணிக்கையைப் பொறுத்தது. பொதுவாக உருளும் வேகம் மணிக்கு 5 முதல் 7 கி.மீ. ஒரு மெல்லிய சூடான அடுக்கில் நீங்கள் வேகமாக ஓடலாம் - சில நேரங்களில் மணிக்கு 10 கி.மீ வரை. டெண்டர் கலவைகளுக்கு மாறாக, மிகக் குறைந்த உருட்டல் வேகம் தேவைப்படலாம். கடுமையான கலவையில் அடர்த்தியான அடுக்குகளில் மணிக்கு 3 முதல் 5 கி.மீ வேகத்தில் பரிந்துரைக்கப்படுகிறது.

இப்போது உருட்டல் முறைக்கு வருவோம். இந்த அம்சத்தை நீங்கள் கவனமாக தீர்மானிக்க வேண்டும், இதனால் முழு அகலத்திலும் சீரான சுருக்கம் பெறப்படும்.

நீங்கள் சரளை உருட்டினால், விளிம்புகளிலிருந்து தொடங்கி மையத்தை நோக்கிச் செல்லுங்கள், நீளமான திசையில் ரோலரின் அரை அகலத்தின் மேலெழுதலுடன்.

நீங்கள் மக்காடம் உருட்டினால், விளிம்புகள் உறுதியாகக் கச்சிதமாக இருக்கும் வரை, ரோலர் ரன்னிக் முன்னோக்கி மற்றும் பின்னோக்கி விளிம்புகளிலிருந்து உருட்டவும். பின்னர் உருளை படிப்படியாக விளிம்பிலிருந்து மையத்திற்கு, மையக் கோட்டிற்கு இணையாக நகர்த்தப்படுகிறது. ஒன்றுடன் ஒன்று பின்புற சக்கர பாதையில் அரை அகலத்தால் ஒரே மாதிரியாக செய்யப்படுகிறது மற்றும் முழு பகுதியும் உருளும் வரை இது தொடர்கிறது. உருட்டலில் காணக்கூடிய திரட்டிகளின் ஊர்ந்து செல்லக்கூடாது.

அடுத்தது பின்வருவது பிட்மினஸ் கலவைகளின் உருட்டல்.

மூட்டுகளைச் சுருக்கி, முதலில் குறுக்குவெட்டு, பின்னர் நீளமான. மிகக் குறைந்த விளிம்பை உருட்டுவதன் மூலம் தொடங்கவும், இது பொதுவாக வெளிப்புற விளிம்பாகவும் இருக்கும், மேலும் 10 செ.மீ முதல் 20 செ.மீ வரை ஒன்றுடன் ஒன்று இணையான பாதைகளில் முன்னோக்கி மற்றும் பின்னோக்கி இயங்கும் நடைபாதையின் உருட்டல்.30

பேவரை முடிந்தவரை நெருக்கமாகப் பின்தொடரவும், அதே உருட்டல் பாதையில் முன்னும் பின்னுமாக ஓடவும். ஏற்கனவே சுருக்கப்பட்ட பகுதியில் மட்டுமே மற்றொரு உருட்டல் பாதைக்கு மாற்றவும். சூடான கலவையில் இயக்கங்களைத் திருப்புவது பதிவுகள் மற்றும் விரிசல்களுக்கு வழிவகுக்கும். நீங்கள் வேகத்தை மாற்ற வேண்டுமானால், சீராக செய்யுங்கள். உங்களுக்கு ஒரு இடைவெளி தேவைப்பட்டால், ரோலரை ஒருபோதும் சூடான கலவையில் நிறுத்த வேண்டாம் - இப்போது அது வெளிப்படையானது, நீங்கள் நினைக்கவில்லையா?

மூட்டுகளை உருட்டுவதற்கு சிறப்பு கவனிப்பு மற்றும் சில நிபுணத்துவம் தேவை. நினைவில் கொள்ளுங்கள், உருட்டல் எப்போதும் மூட்டுகளின் திசையில் செய்யப்படுகிறது.

சூழ்ச்சி செய்யும் இடம் குறுக்குவெட்டு உருட்டலைத் தடுக்காவிட்டால், ஓட்டுபாதையில் குறுக்குவெட்டு உருட்டினால், உருளை 100 மிமீ மட்டுமே உருளை பொருத்தப்படாத கலவையில் இருக்கும். ரோலரின் பெரும்பகுதி ஏற்கனவே முடிக்கப்பட்ட மற்றும் குளிர்ந்த நடைபாதையில் இயங்குகிறது, புதிய கலவையில் டிரைவ் ரோலின் முழு அகலம் இருக்கும் வரை புதிய கலவையில் 10 செ.மீ முதல் 20 செ.மீ வரை அதிகரிப்புகளில் படிப்படியாக செல்கிறது.

நீளமான மூட்டுகளை உருட்ட உங்களுக்கு இரண்டு விருப்பங்கள் உள்ளன,

குளிர்ந்த பாதையில் பணிபுரியும் ரோலருடன் மற்றும் சூடான பாதையில் 10 செ.மீ முதல் 20 செ.மீ வரை ஒன்றுடன் ஒன்று கூட்டு இணைக்கப்படலாம், அல்லது

குளிர்ந்த பாதையில் 10 செ.மீ முதல் 20 செ.மீ வரை ஒன்றுடன் ஒன்று சூடான பாதையில் பணிபுரியும் ரோலருடன் கூட்டு சுருக்கப்படலாம். போக்குவரத்து அதிகமாகவும், இடம் தடைசெய்யப்படும்போதும் இது மிகவும் பொருத்தமானது.

பூச்சு உருட்டலுக்கு, நிலக்கீல் கலவை ஓரளவு குளிர்ந்த பிறகு மேற்பரப்பில் ஒன்று அல்லது இரண்டு பாஸ்களை இயக்கவும். கடைசி உருட்டல் மதிப்பெண்களை மென்மையாக்குவதற்காக மட்டுமே பினிஷ் ரோலிங் செய்யப்படுகிறது.

இப்போது சில பொதுவான உதவிக்குறிப்புகளுக்கு. நீங்கள் ஒரு சாய்வில் இருக்க வேண்டுமானால், முன் ரோலை முன்னோக்கி வைக்கவும். உருட்டலின் போது, எந்தவொரு காரணத்தினாலும் எந்த இடையூறும் ஏற்படாது என்பதை நீங்கள் பார்க்க வேண்டும். நீங்கள் திசையை மாற்றும்போது, ரோலர் இறுதி நிறுத்தத்திற்குச் செல்லட்டும், பின்னர் நேரத்தை இழக்காமல் மற்ற திசையில் சுமூகமாகத் தொடங்கவும்.31

இப்போது சொல்லப்பட்ட அனைத்தையும் பத்து அடிப்படை விதிகளுடன் தொகுக்கலாம்:

| ரோலர் எண் ________________________________ | துணை பிரிவு ________________________________ |

| தேதி | டிரைவரின் பெயர் | POL பயன்படுத்தப்பட்டது | நேரம் | செய்யப்பட்ட வேலை விவரங்கள் | டிரைவரின் கையொப்பம் | பயனரின் பெயருடன் கையொப்பம் | ஆய்வு அதிகாரியின் குறிப்புகள் / கருத்துக்கள் | |||

|---|---|---|---|---|---|---|---|---|---|---|

| டீசல் | இயந்திரம் | இருந்து | க்கு | மொத்த மணிநேரம் இயங்கும் | ||||||

| 1. | 2. | 3. | 4. | 5. | 6. | 7. | 8. | 9. | 10. | 11.33 |

| சாலை ரோலர் இல்லை ...................................... | டிரைவரின் பெயர் ................................... | துணை பிரிவு ..................................... |

| எஸ்.ஐ. இல்லை. | பராமரிப்பு அட்டவணை | பராமரிப்பு தேதி மேற்கொள்ளப்பட்டது | இயக்கி கையொப்பம் | பிரிவு அலுவலர் பொறுப்பாளரின் கையொப்பம் | S.D.O இன் கையொப்பம். ஒவ்வொரு 125 மணிநேரமும் பராமரிப்பை சரிபார்க்கும் கட்டணம். மற்றும் மேல் | கையெழுத்து மற்றும் தேதியுடன் அதிகாரியின் கருத்துக்களை ஆய்வு செய்தல் |

|---|---|---|---|---|---|---|

| 1. | 60 மணி. பராமரிப்பு |

........................ ........................ |

........................ ........................ |

........................ ........................ |

................................................ ................................................ |

........................ ........................ |

| 2. | 125 மணி. பராமரிப்பு |

........................ ........................ ........................ |

........................ ........................ ........................ |

........................ ........................ ........................ |

................................................ ................................................ ................................................ |

........................ ........................ ........................ |

| 3. | 250 மணி. பராமரிப்பு |

........................ ........................ ........................ |

........................ ........................ ........................ |

........................ ........................ ........................ |

................................................ ................................................ ................................................ |

........................ ........................ ........................ |

| 4. | 500 மணி. பராமரிப்பு |

........................ ........................ ........................ |

........................ ........................ ........................ |

........................ ........................ ........................ |

................................................ ................................................ ................................................ |

........................ ........................ ........................ |

| 5. | 1000 மணி. பராமரிப்பு |

........................ ........................ ........................ |

........................ ........................ ........................ |

........................ ........................ ........................ |

................................................ ................................................ ................................................ |

........................ ........................ ........................ |

| 6. | என்ஜின் எண்ணெய் மாற்றத்தின் பதிவுகள் |

........................ ........................ ........................ |

........................ ........................ ........................ |

........................ ........................ ........................ |

................................................ ................................................ ................................................ |

........................ ........................ ........................ |

| குறிப்பு : |

இந்த தாளை ஒவ்வொரு சாலை ரோலர் ஆபரேட்டரிடமும் வைத்து தேவைக்கேற்ப தயாரிக்க வேண்டும். இந்த தாள் 1000 மணிநேர பராமரிப்பு பராமரிப்பு காசோலையை வழங்குகிறது, மேலும் அது முடிந்ததும் மாற்றப்பட வேண்டும்.34 |

|||||