4

4భారతదేశం నుండి మరియు దాని గురించి పుస్తకాలు, ఆడియో, వీడియో మరియు ఇతర పదార్థాల ఈ లైబ్రరీని పబ్లిక్ రిసోర్స్ పర్యవేక్షిస్తుంది మరియు నిర్వహిస్తుంది. ఈ లైబ్రరీ యొక్క ఉద్దేశ్యం ఏమిటంటే, విద్యను అభ్యసించడంలో విద్యార్థులకు మరియు జీవితకాల అభ్యాసకులకు సహాయం చేయడం, తద్వారా వారు వారి హోదా మరియు అవకాశాలను మెరుగుపరుస్తారు మరియు తమకు మరియు ఇతరులకు న్యాయం, సామాజిక, ఆర్థిక మరియు రాజకీయ భద్రత కల్పించవచ్చు.

ఈ అంశం వాణిజ్యేతర ప్రయోజనాల కోసం పోస్ట్ చేయబడింది మరియు పరిశోధనతో సహా ప్రైవేట్ ఉపయోగం కోసం విద్యా మరియు పరిశోధనా సామగ్రిని న్యాయంగా వ్యవహరించడానికి వీలు కల్పిస్తుంది, పనిని విమర్శించడం మరియు సమీక్షించడం లేదా ఇతర రచనలు మరియు బోధన సమయంలో ఉపాధ్యాయులు మరియు విద్యార్థుల పునరుత్పత్తి. ఈ పదార్థాలు చాలా భారతదేశంలోని గ్రంథాలయాలలో అందుబాటులో లేవు లేదా అందుబాటులో లేవు, ముఖ్యంగా కొన్ని పేద రాష్ట్రాలలో మరియు ఈ సేకరణ జ్ఞానం పొందడంలో ఉన్న పెద్ద అంతరాన్ని పూరించడానికి ప్రయత్నిస్తుంది.

మేము సేకరించే ఇతర సేకరణల కోసం మరియు మరింత సమాచారం కోసం, దయచేసి సందర్శించండిభారత్ ఏక్ ఖోజ్ పేజీ. జై జ్ఞాన్!

ఐఆర్సి: ఎస్పీ: 11-1984

(రెండవ పునర్విమర్శ)

ద్వారా ప్రచురించబడింది :

ఇండియన్ రోడ్స్ కాంగ్రెస్

జామ్నగర్ హౌస్, షాజహాన్ రోడ్,

న్యూ Delhi ిల్లీ 110011

1984

ధర ₹ 300

(ప్లస్ ప్యాకింగ్ & తపాలా)

రహదారి యొక్క మెరుగైన మరియు ఏకరీతి ప్రమాణాలను పొందటానికి నిర్మాణ సామగ్రి మరియు ఉత్పత్తి యొక్క నాణ్యత నియంత్రణ తప్పనిసరి. ఈ దిశగా, 'రోడ్లు మరియు రన్వేల నిర్మాణంలో నాణ్యతా నియంత్రణ' అనే మూడు రోజుల సింపోజియం, ఇండియన్ రోడ్స్ కాంగ్రెస్ మరియు న్యూ Delhi ిల్లీలోని సెంట్రల్ రోడ్ రీసెర్చ్ ఇనిస్టిట్యూట్ సంయుక్త ఆధ్వర్యంలో 1968 ఫిబ్రవరి 27 నుండి 29 వరకు నిర్వహించబడింది. ఈ సింపోజియం యొక్క ముగింపు సెషన్లో, ఈ క్రింది తీర్మానాలు ఆమోదించబడ్డాయి:

తీర్మానం నంబర్ 4 ను అనుసరించి, హ్యాండ్బుక్ను రూపొందించడానికి కింది సభ్యులతో కూడిన కమిటీని ఏర్పాటు చేశారు:

| (1) Shri S.N. Sinha | Convenor |

| (2) Shri M.K. Chatterjee | Member |

| (3) Shri J. Datt | " |

| (4) Dr. M.P. Dhir | " |

| (5) Dr. R.K. Ghosh | " |

| (6) Shri T.K. Natarajan | " |

| (7) Dr. M.L. Puri | " |

| (8) Shri R.P. Sikka | " |

| (9) Dr. Bh. Subbaraju | " |

| (10) Prof. C.G. Swaminathan | " |

| (11) Dr. H.L. Uppal | " |

పై కమిటీ, వివిధ విభాగాల చిత్తుప్రతులను సిద్ధం చేయడానికి నాలుగు ఉపసంఘాలను ఏర్పాటు చేసింది. తరువాత, హ్యాండ్బుక్ను ఖరారు చేయడానికి ముందు, పరీక్ష యొక్క పరిమాణం, నియంత్రణ పరీక్షలు, ఆమోదయోగ్యమైన సహనాలు మరియు ఫలితాల వ్యాఖ్యాన పద్ధతికి సంబంధించి దాని ప్రధాన తాత్కాలిక సిఫార్సులు, సంగ్రహంగా, రోడ్లు మరియు వంతెనలపై జాతీయ సెమినార్ ముందు ఉంచాలని కమిటీ నిర్ణయించింది. విస్తృత చర్చ కోసం అక్టోబర్, 1968 లో బొంబాయి. ఈ ప్రయోజనం కోసం, డాక్టర్ ఎం.ఎల్. పూరి, డాక్టర్ ఎం.పి. జాతీయ సెమినార్కు హాజరైన ప్రతినిధులకు చెలామణికి అవసరమైన సారాంశాన్ని తయారుచేసే బాధ్యతను ధీర్ మరియు శ్రీ ఆర్.పి.సిక్కాకు అప్పగించారు.

జాతీయ సెమినార్ యొక్క సిఫారసులను కమిటీ చర్చించింది మరియు చర్చల వెలుగులో, ప్రొఫెసర్ సి.జి.తో కూడిన ముసాయిదా ఉపసంఘం. స్వామినాథన్, శ్రీ టి.కె. నటరాజన్ మరియు డాక్టర్ ఎం.ఎల్. ముసాయిదాను పూర్తి చేయడానికి పూరి ఏర్పడింది.

ఉపసంఘం తయారుచేసిన ముసాయిదాను కమిటీ వరుస సమావేశాలలో చర్చించింది మరియు శ్రీ ఆర్.పి.సిక్కా, డాక్టర్ ఎం.పి. ధీర్ మరియు డాక్టర్ M.L. పూరీ అదే ప్రాసెస్ చేసింది. 25-11-72న గాంధీనగర్లో జరిగిన సమావేశంలో దీనిని ఇండియన్ రోడ్స్ కాంగ్రెస్ ఎగ్జిక్యూటివ్ కమిటీ పరిగణించింది. ఆ తరువాత, అదే రోజు గాంధీనగర్లో జరిగిన కౌన్సిల్ ఆఫ్ ది ఇండియన్ రోడ్స్ కాంగ్రెస్ సమావేశంలో, ఇండియన్ రోడ్స్ కాంగ్రెస్ యొక్క ప్రత్యేక ప్రచురణగా ప్రచురించబడినందుకు ఈ హ్యాండ్బుక్ ఆఫ్ క్వాలిటీ కంట్రోల్ యొక్క ముసాయిదాను ఆమోదించింది.

I.R.C చే ఆమోదించబడిన ఉపరితల సమానత్వంపై కొత్త ప్రమాణాలను చేర్చడానికి మాన్యువల్ 1977 లో సవరించబడింది (మొదటి పునర్విమర్శ). కౌన్సిల్ 28.8.76 న మద్రాసులో జరిగిన సమావేశంలో. రెండవ పునర్విమర్శలో వివిధ ప్రయోగశాలలకు సూచించిన పరికరాలు మరియు క్షేత్రస్థాయి అధికారులు పరిశీలన / పరీక్ష ఫలితాలను రికార్డ్ చేయడానికి ఉపయోగించాల్సిన రూపాలు ఉన్నాయి.

ఏదైనా ఉత్పత్తి ప్రక్రియలో నాణ్యత నియంత్రణ తప్పనిసరి భాగం మరియు హైవే నిర్మాణాలు దీనికి మినహాయింపు కాదు. నాణ్యతను నిర్ధారించడానికి మరియు మన్నికైన జాతీయ ఆస్తులను సృష్టించడానికి హైవే నిర్మాణానికి నాణ్యత నియంత్రణ ఒక ముఖ్యమైన అవసరం. ట్రాఫిక్ తీవ్రత గణనీయంగా పెరగడం మరియు హైవే సౌకర్యాల నుండి ఆశించిన సేవా స్థాయి కారణంగా ఈ నిర్మాణాలపై నాణ్యత నియంత్రణ అవసరం ఇటీవలి కాలంలో గణనీయంగా పెరిగింది. రహదారుల సేవ యొక్క మెరుగైన స్థాయి వాహన నిర్వహణ వ్యయంలో గణనీయమైన పొదుపు మరియు రహదారి వినియోగదారుల ప్రతిచర్య మరియు ప్రజల అభిప్రాయానికి అనుకూలంగా ఉంటుంది. ఇంద్రియ తనిఖీల రూపంలో నాణ్యత నియంత్రణ అంతర్గతంగా ఆత్మాశ్రయ మరియు గుణాత్మకమైనది ప్రస్తుత అవసరాలకు పూర్తిగా సరిపోదు మరియు బదులుగా సరైన లక్ష్యం మరియు పరిమాణాత్మక కొలతలపై ఆధారపడి ఉండాలి.

నాణ్యమైన నియంత్రణ, మెరుగైన నాణ్యత మరియు ఏకరూపత యొక్క నిర్మాణాలకు దారితీయడంతో పాటు, పదార్థాల యొక్క మరింత ఆర్ధిక వినియోగాన్ని నిర్ధారించడం, వాహన ఆపరేషన్, రవాణా మరియు నిర్వహణ యొక్క తక్కువ ఖర్చుల పరంగా వినియోగదారు ఖర్చులలో గణనీయమైన తగ్గింపును అందిస్తుంది. నాణ్యతా నియంత్రణను వ్యాయామం చేసే అదనపు వ్యయం ఫలిత ప్రయోజనాలలో కొంత భాగం మాత్రమే, ఇది చాలా ఆర్ధిక ప్రతిపాదన, సగటు ప్రాజెక్టులో ఉన్నట్లుగా, నాణ్యత నియంత్రణను వ్యాయామం చేసే ఖర్చు కేవలం 1½ నుండి 2 శాతం మాత్రమే ఉంటుందని అంచనా. నిర్మాణ వ్యయం. మరోవైపు, నాణ్యత నియంత్రణ నుండి ప్రత్యక్ష మరియు పరోక్ష ఆర్థిక రాబడి మొత్తం నిర్మాణ వ్యయంలో 5 నుండి 10 శాతం మరియు అంతకంటే ఎక్కువ ఉంటుంది.

హైవే నిర్మాణాలను సమర్థవంతంగా నియంత్రించడానికి ముందస్తు అవసరాలు:

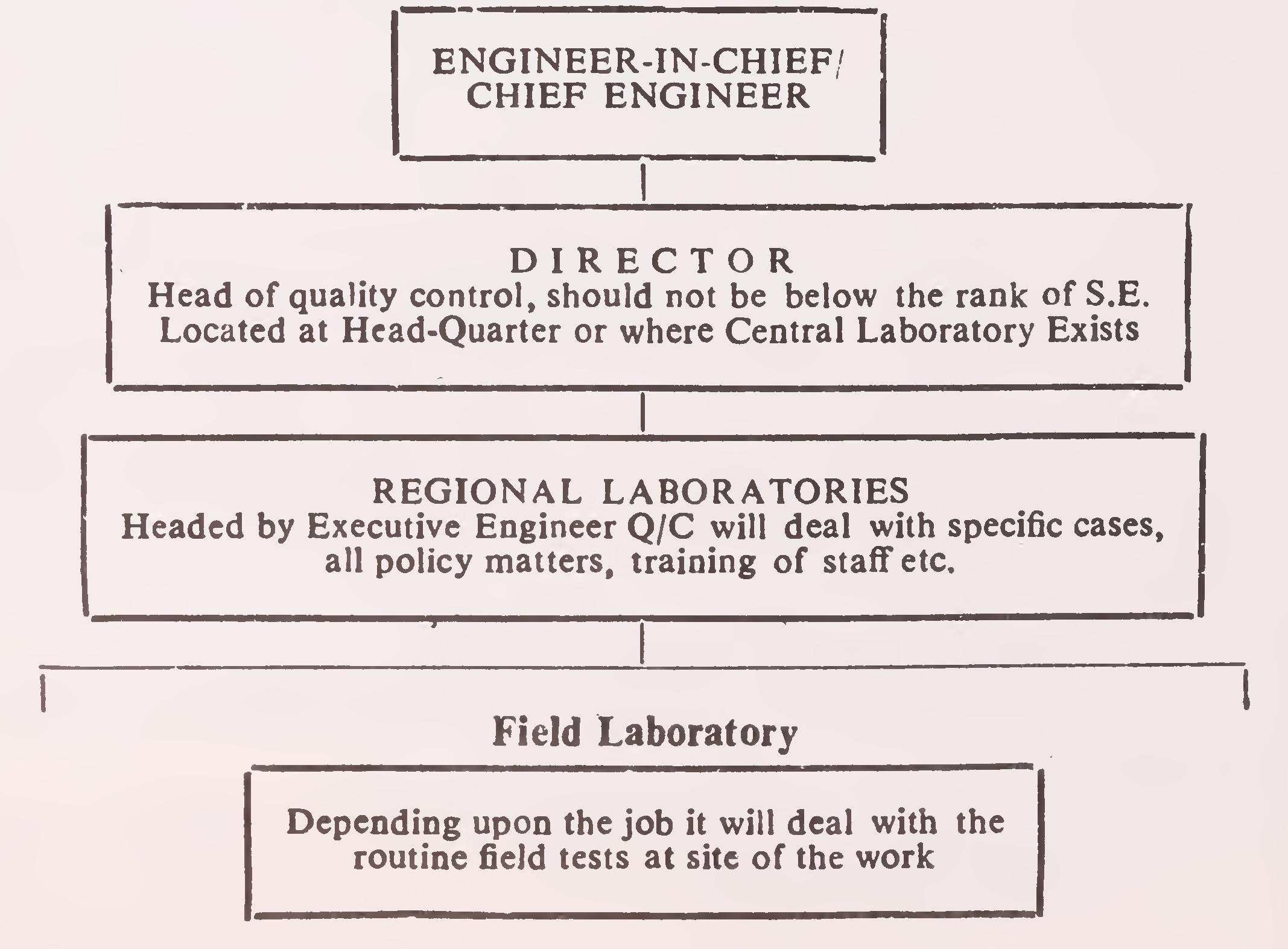

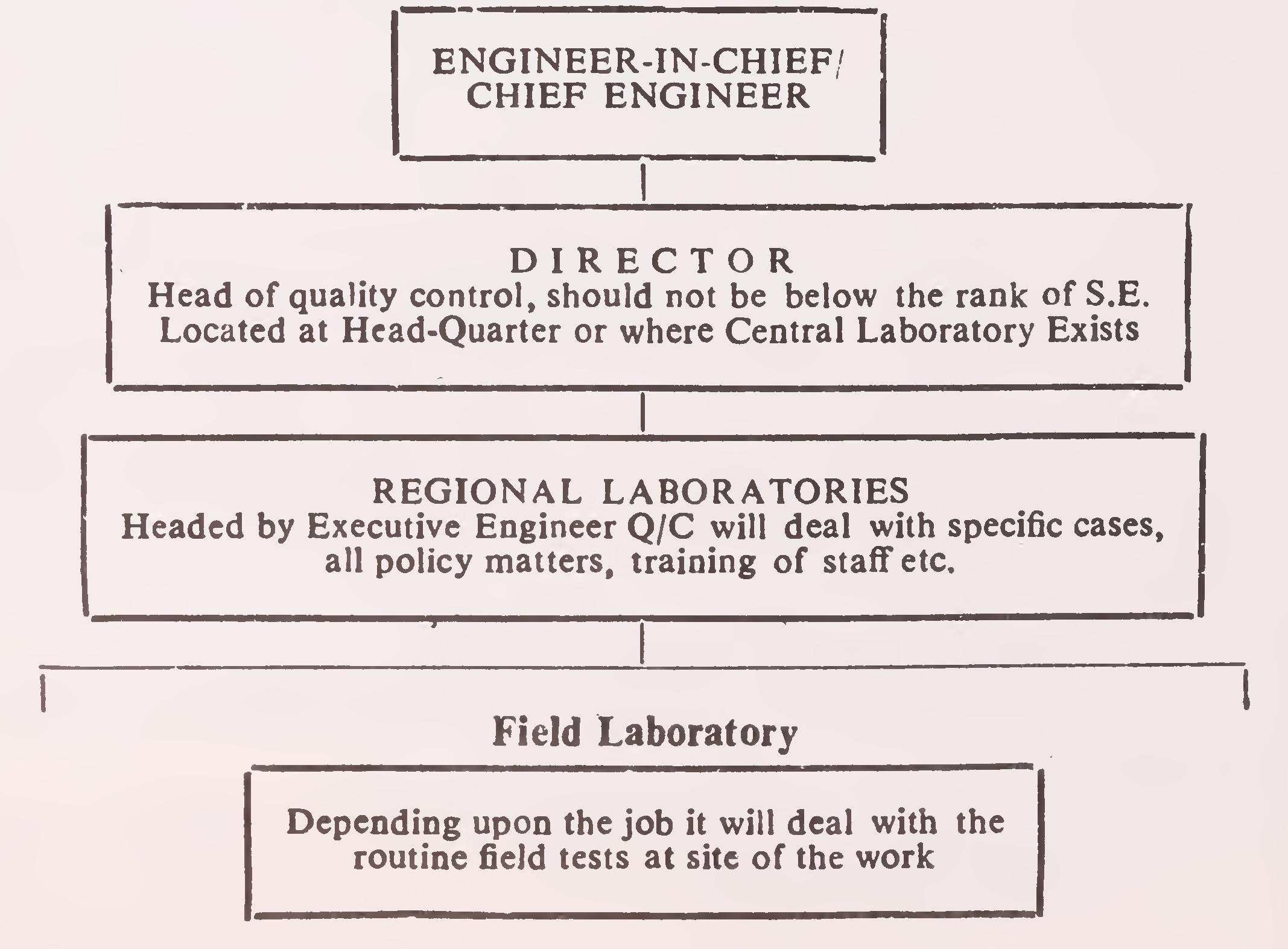

నాణ్యత నియంత్రణ సంస్థ యొక్క అవసరాలు సంబంధిత హైవే ఏజెన్సీ యొక్క డిపార్ట్మెంటల్ సెటప్ను బట్టి వివిధ ప్రాజెక్టులపై స్పష్టంగా మారుతూ ఉంటాయి. కోసం. ఉదాహరణకు, ఒకే కేంద్రీకృతమై ఉన్న పెద్ద ప్రాజెక్ట్ వద్ద నాణ్యత నియంత్రణ పని యొక్క సంస్థ సగటు పరిమాణంలో చెల్లాచెదురుగా ఉన్న ప్రాజెక్టుల కంటే చాలా భిన్నమైన మార్గాల్లో ఉండాలి. ఈ అధ్యాయంలో రహదారి ప్రాజెక్టులలో నాణ్యతా నియంత్రణ పనుల నిర్వహణకు విస్తృత మార్గదర్శకాలు మాత్రమే చర్చించబడ్డాయి. వాస్తవమైన సెటప్ వివిధ కారకాల నేపథ్యంలో ఉద్భవించింది. ఈ హ్యాండ్బుక్లో నాణ్యత నియంత్రణ సెటప్ యొక్క సూచించిన నమూనా కోసం ఒక సాధారణ సంస్థాగత సెటప్ రూపొందించబడింది మరియు క్రింద చూపబడింది:

ఆర్గనైజేషనల్ చార్ట్ ఆఫ్ క్వాలిటీ కంట్రోల్ సెటప్

4

4

ఏదైనా సంస్థాగత సెటప్లో, నిర్మాణ వివరాలలో చేర్చబడిన నాణ్యత నియంత్రణ ప్రమాణాలను ముసాయిదా మరియు స్థిరమైన సమీక్ష ద్వారా నాణ్యత నియంత్రణ ప్రమాణాల అమలుకు సంబంధించి కేంద్ర ఏజెన్సీకి ముఖ్యమైన పాత్ర ఉంది. ఈ రంగంలో నాణ్యత నియంత్రణ అమలులో సాధారణంగా మూడు ఉప ఏజెన్సీలు ఉంటాయిఅంటే. ఇంజనీర్-ఇన్-ఛార్జ్, నిర్మాణ సంస్థ మరియు నాణ్యత నియంత్రణ బృందం యొక్క నిర్మాణ సిబ్బంది. నిర్మాణ సిబ్బంది మరియు నాణ్యత నియంత్రణ బృందాలు స్పష్టంగా నిర్వచించిన విధులు మరియు అంతర్-సంబంధాలను కలిగి ఉండాలి, తద్వారా సాధ్యమయ్యే విభేదాలను నివారించవచ్చు. నాణ్యత నియంత్రణ బృందంలో సెంట్రల్ లాబొరేటరీ యొక్క సాంకేతిక దిశలో పనిచేసే ప్రాంతీయ ప్రయోగశాలలు మరియు క్షేత్ర ప్రయోగశాలల సిబ్బంది ఉండవచ్చు.

క్షేత్ర ప్రయోగశాలలకు సంబంధించినంతవరకు, వారు సేకరించిన ఆవర్తన నాణ్యత నియంత్రణ డేటాను వెంటనే సైట్ ఇంజనీర్కు అందించాలి, ఎందుకంటే నిర్మాణ నాణ్యత మరియు వేగాన్ని నిర్ధారించే బాధ్యత రెండోది. అదనంగా, డేటా సూపరింటెండింగ్ ఇంజనీర్ / చీఫ్ ఇంజనీర్తో పాటు సెంట్రల్ లాబొరేటరీ హెడ్కు కూడా సమర్పించబడుతుంది; ఆచరణలో కొనసాగింపుతో పాటు స్పెసిఫికేషన్ల యొక్క అనుకూలతను నిర్ధారించే ఉద్దేశ్యంతో మునుపటివారికి మరియు అభిప్రాయం యొక్క ప్రయోజనం కోసం తరువాతివారికి. ఇది తాత్కాలిక సిఫారసుగా పరిగణించబడుతుంది, సమీక్ష మరియు మార్పులకు లోబడి, అనుభవం పేరుకుపోయినప్పుడు.

నాణ్యత నియంత్రణపై ఖర్చులు పనులకు వసూలు చేయబడతాయి మరియు సిబ్బందితో పాటు పరికరాలను అవసరాలను బట్టి ప్రాజెక్ట్ నుండి ప్రాజెక్ట్కు మార్చవచ్చు. క్వాలిటీ కంట్రోల్ సిబ్బంది పని-వసూలు చేసిన ప్రాతిపదికన ఉండకూడదు, కాని సాధారణ సిబ్బందిలో భాగం కావాలి మరియు వారు నిర్వహించాల్సిన పనికి తగిన శిక్షణ ఇవ్వాలి, దీని కోసం తగిన శిక్షణా సదుపాయాలను వారి సొంత సెంట్రల్ లాబొరేటరీలో లేదా ఏదైనా ఇతర ప్రయోగశాల. నాణ్యత నియంత్రణ ఖర్చును అందించడానికి, వివిధ పని అంచనాలలో ఇది ఒక ప్రత్యేకమైన అంశంగా చేర్చబడాలని సూచించబడింది.

సంవత్సరాలుగా, పనుల నిర్మాణ సమయంలో నాణ్యత నియంత్రణ కోసం రెండు రకాల పద్ధతులు వెలువడ్డాయి. ఒకటి సాధారణంగా 'ప్రాసెస్ కంట్రోల్' అని, మరొకటి ‘ఎండ్’ అని పిలుస్తారు5

ఫలితం ’నియంత్రణ రకం. పూర్వం, డిజైనర్ పరికరాల రకం, నిర్మాణ విధానం మరియు ఆశించిన ఫలితాన్ని పొందడానికి అవసరమైన పని మొత్తానికి సంబంధించి నిర్ణయాలు తీసుకుంటాడు. 'ఎండ్ రిజల్ట్' రకం నియంత్రణలో, ఒక ప్రైవేట్ కాంట్రాక్టర్ కావచ్చు, నిర్మాణ ఏజెన్సీ, కావలసిన తుది ఉత్పత్తిని సాధించడానికి నిర్మాణ పద్ధతులు మరియు పరికరాల ఎంపికలో ఉచిత హస్తాన్ని కలిగి ఉంటుంది.

ఈ రకమైన నియంత్రణ యొక్క ఎంపిక చాలావరకు తీర్పు యొక్క విషయం, ఇది ఉద్యోగం యొక్క పరిమాణం, వివిధ పర్యావరణ కారకాలు మరియు అందుబాటులో ఉన్న సౌకర్యాలను బట్టి ఉంటుంది. భారతదేశంలో, క్రమంగా ధోరణి హైవే పేవ్మెంట్ మరియు గట్టు నిర్మాణ ఉద్యోగాలపై పనిచేసే ‘ఎండ్ రిజల్ట్’ రకం వైపు ఉంటుంది. కానీ అనేక సందర్భాల్లో, ఉదాహరణకు చిన్న ఉద్యోగాలపై, లేదా మెటీరియల్ గ్రేడేషన్ మరియు సున్నం యొక్క స్వచ్ఛత వంటి ఇన్పుట్ రకం పరీక్షలు నిర్వహించాల్సిన చోట, ‘ప్రాసెస్ టైప్’ నియంత్రణను అవలంబించడంలో వ్యయం ఉంటుంది. పరిస్థితుల కారణంగా, ఉద్యోగం యొక్క స్వభావం మరియు పరిమాణాన్ని బట్టి ‘ప్రాసెస్’ మరియు ‘ఎండ్ రిజల్ట్’ రకాల నియంత్రణల నియంత్రణ భారతదేశంలో కొనసాగుతుంది.

‘ఎండ్ రిజల్ట్’ రకం స్పెసిఫికేషన్లో, ఫీల్డ్ ఇంజనీరింగ్ సిబ్బంది పూర్తి చేసిన పనులపై క్రమమైన వ్యవధిలో పరీక్షలు నిర్వహిస్తారు, ఇది స్పెసిఫికేషన్ అవసరాలకు అనుగుణంగా ఉందో లేదో అంచనా వేస్తుంది. మరోవైపు, ‘ప్రాసెస్ టైప్’ నియంత్రణలో, ఫీల్డ్ సిబ్బంది యొక్క బాధ్యత దాని వేర్వేరు దశలలోని పనిని ముందుగా నిర్ణయించిన పద్ధతిలో మరియు స్పెసిఫికేషన్లలో నిర్వర్తించేలా చూసుకోవాలి.

ఈ హ్యాండ్బుక్ ఆర్క్లో ఇచ్చిన వివరాలు ‘ప్రాసెస్’ మరియు ‘ఎండ్ రిజల్ట్’ రకాల నియంత్రణ నియంత్రణ సాధారణంగా ఈ దేశంలో పాటిస్తున్నారు.

వివిధ పనుల కోసం నిర్మాణానికి అవసరమైన అవసరాలను సంగ్రహించడం ద్వారా ఇండియన్ రోడ్స్ కాంగ్రెస్ యొక్క ప్రస్తుత ప్రమాణాలు / స్పెసిఫికేషన్లపై హ్యాండ్బుక్ భారీగా ఆకర్షిస్తుంది. హ్యాండ్బుక్లో తగిన ప్రదేశాలలో సంబంధిత ప్రమాణాలకు సూచన ఇవ్వబడుతుంది. వారి పూర్తి శీర్షికతో సూచించబడిన అన్ని ప్రమాణాల పూర్తి జాబితా ఇక్కడ చేర్చబడిందిఅనుబంధం 1.6

తరువాతి అధ్యాయాలలో సూచించిన పదార్థాలపై నాణ్యత నియంత్రణ పరీక్షలు తప్పనిసరిగా సైట్కు తీసుకువచ్చిన పదార్థాలపై నిర్వహించడానికి ఉద్దేశించబడ్డాయి. ఏదేమైనా, కొన్ని సమయాల్లో, ఆచరణాత్మక మరియు ఇతర పరిశీలనల నుండి, కొన్ని పరీక్షలను భౌతిక మూలం వద్ద ప్రయోజనకరంగా చేయవచ్చు. ఈ పరిస్థితులలో, ఇంజనీర్-ఇన్-ఛార్జ్ నిర్మాణంలో అదనపు పరీక్షలు చేయగలదు, నిర్మాణంలో చేర్చబడిన పదార్థాలు నిర్దిష్ట నాణ్యతతో ఉన్నాయని నిర్ధారించడానికి అవసరమైనవి.

సైట్కు తీసుకువచ్చిన అన్ని పదార్థాలు విదేశీ పదార్థాల క్షీణత లేదా చొరబాట్లను నివారించడానికి మరియు పని కోసం వారి నాణ్యత మరియు ఫిట్నెస్ యొక్క సంరక్షణను నిర్ధారించడానికి పేర్కొన్న విధంగా పేర్చబడి నిల్వ చేయబడతాయి. అనుచితంగా నిల్వ చేయబడిన లేదా ఎక్కువ కాలం నిల్వ ఉంచబడిన పదార్థాలు తిరిగి పరీక్షించబడతాయి, ఇక్కడ పనిలో చేర్చడానికి వాటి అనుకూలత సందేహాస్పదంగా ఉంటుంది.

వివిధ పదార్థాలు మరియు పనిని పరీక్షించే విధానం ఇవి అందుబాటులో ఉన్న ఇండియన్ బ్యూరో ఆఫ్ స్టాండర్డ్స్ యొక్క సంబంధిత ప్రమాణాలకు అనుగుణంగా ఉండాలి. హ్యాండ్బుక్లో తగిన ప్రదేశాలలో ఈ ప్రమాణాలకు సూచన డ్రా చేయబడింది. వారి పూర్తి శీర్షికతో ప్రమాణాల ఏకీకృత జాబితా వద్ద ఉందిఅనుబంధం 2.

పరీక్ష యొక్క నిర్దిష్ట విధానం సూచించబడకపోతే, ఇంజనీర్-ఇన్-ఛార్జ్ యొక్క దిశకు ప్రబలంగా ఆమోదించబడిన ఇంజనీరింగ్ అభ్యాసం ప్రకారం పరీక్షలు నిర్వహించబడతాయి.

హ్యాండ్బుక్లో సూచించిన పరీక్ష యొక్క పౌన frequency పున్యం మరియు పరిధి సాధారణ పరిస్థితులకు అవసరమైనదిగా పరిగణించబడుతుంది. వైవిధ్యాలు అధికంగా ఉండవచ్చు లేదా పరిస్థితులు లేకపోతే అసాధారణ పరిస్థితుల కోసం అదనపు పరీక్షలు నిర్వహించాలని is హించబడింది.

తగిన అనుభవం అందుబాటులో ఉన్న వివిధ రకాల పనులకు అంగీకార ప్రమాణాలు సంబంధిత అధ్యాయాలలో హ్యాండ్బుక్లో సెట్ చేయబడ్డాయి. ఇతర వస్తువులకు, అంగీకారం7

న్యాయంగా పరిగణించబడే కనీస విలువలు లేదా గణాంక విశ్లేషణపై ఆధారపడి ఉండవచ్చు.

పదార్థాలు మరియు పని యొక్క నాణ్యతపై సమర్థవంతమైన నియంత్రణ కోసం, సాధారణంగా కాంట్రాక్ట్ పత్రాలలో అంగీకార ప్రమాణాలను వేయడం అవసరం.

కేంద్ర, ప్రాంతీయ మరియు క్షేత్ర పరీక్ష మరియు నియంత్రణ ప్రయోగశాలలకు అవసరమైన పరికరాల పరిధి సూచించబడుతుందిఅనుబంధం 3 మార్గదర్శకత్వం కోసం. జాబితాలో హ్యాండ్బుక్లో పేర్కొన్న నాణ్యత నియంత్రణ కార్యకలాపాలకు సాధారణంగా అవసరమయ్యే పరికరాలు ఉన్నాయి. వ్యక్తిగతంగా, నాణ్యత నియంత్రణ యూనిట్లను నియంత్రించాల్సిన పని రకం మరియు పరిమాణాన్ని బట్టి ఈ జాబితా సహాయంతో తగిన విధంగా అమర్చవచ్చు. అనుబంధంలో ఇచ్చిన ప్రత్యేక పరికరాలను అవసరాన్ని బట్టి సేకరించవచ్చు.

పరీక్షా సదుపాయాలు కేంద్ర, ప్రాంతీయ మరియు క్షేత్రస్థాయిలో ప్రయోగశాలలను కలిగి ఉండాలి. ప్రధాన కార్యాలయంలో ఉన్న సెంట్రల్ లాబొరేటరీ ప్రత్యేక స్వభావం యొక్క పరీక్షల కోసం పరీక్షా సదుపాయాలను అందిస్తుంది, (బి) ప్రధాన కార్యాలయంలోని వర్క్స్ సర్కిల్ (ల) కోసం ప్రాంతీయ ప్రయోగశాలగా పనిచేస్తుంది, (సి) రాష్ట్ర మరియు మధ్య పరిశోధనా పథకాలకు నోడల్ ప్రయోగశాలగా పనిచేస్తుంది. రంగాలు,

(డి) పరీక్షా విధానాల కోసం మాన్యువల్లను తీసుకురండి. డైరెక్టర్ నేతృత్వంలోని సెంట్రల్ లాబొరేటరీలో నాణ్యత నియంత్రణ పని, జియాలజీ, కెమిస్ట్రీ మరియు ఫిజిక్స్ విభాగాల శాస్త్రవేత్తలు ఉండవచ్చు. సెంట్రల్ ప్రయోగశాలలో అందించాల్సిన సూచించిన పరికరాల జాబితా అందుబాటులో ఉందిఅనుబంధం 3.

సర్కిల్ స్థాయిలో ఉన్న ప్రాంతీయ ప్రయోగశాలలకు ఎగ్జిక్యూటివ్ ఇంజనీర్స్ (క్వాలిటీ కంట్రోల్) నేతృత్వం వహిస్తారు, జియాలజీ, ఫిజిక్స్ మరియు కెమిస్ట్రీ విభాగాల శాస్త్రవేత్తలు సహకరిస్తారు. ప్రాంతీయ ప్రయోగశాలలు (ఎ) సర్కిల్లలో పనిచేసే ఇంజనీర్లకు మరియు (బి) సెంట్రల్ మరియు స్టేట్ హైవే ఆర్ అండ్ డి సంస్థల పరిశోధనా బృందాలకు పరీక్షా సహాయాన్ని అందిస్తాయి. అదనంగా, వారు ప్రాంతంలోని అన్ని నాణ్యత నియంత్రణ సిబ్బందికి శిక్షణ ఇవ్వడానికి అన్ని సౌకర్యాలను కల్పించాలి. ప్రాంతీయ ప్రయోగశాలలలో అందించాల్సిన సూచించిన పరికరాల జాబితా ఇక్కడ ఇవ్వబడిందిఅనుబంధం 3.

రొటీన్ కోసం నమూనాలను పంపడం సాధ్యం కాదు లేదా మంచిది కాదు8

ప్రాంతీయ ప్రయోగశాలలకు అన్ని విధాలుగా పరీక్షిస్తుంది మరియు పరీక్ష ఫలితాల కోసం పనిని ఆలస్యం చేస్తుంది. అందువల్ల జూనియర్ ఇంజనీర్ / ఇంజనీరింగ్ సబార్డినేట్ స్థాయిలో ప్రాథమిక పరీక్షలకు సౌకర్యాలు ఏర్పాటు చేయడం అవసరం. కొన్ని ఇతర పరికరాలను ఉప డివిజనల్ / డివిజనల్ స్థాయిలో అందించాల్సి ఉంటుంది. సైట్ / సబ్ డివిజనల్ / డివిజనల్ స్థాయిలో అందించాలని సూచించిన పరికరాల జాబితాను ఇక్కడ చూడవచ్చుఅనుబంధం 3.

పరీక్షలు ప్రామాణిక విధానాలకు అనుగుణంగా నిర్వహించబడతాయి మరియు ఫలితాలు ఇచ్చిన ప్రొఫార్మాలో నమోదు చేయబడతాయిఅనుబంధం 4. మొత్తం పరీక్షలలో, 70 శాతం జూనియర్ ఇంజనీర్, 20 శాతం అసిస్టెంట్ / డిప్యూటీ ఇంజనీర్ మరియు మిగిలిన 10 శాతం ఎగ్జిక్యూటివ్ ఇంజనీర్ చేత నిర్వహించబడుతోంది. పరీక్ష ఫలిత రికార్డ్ రిజిస్టర్లు ప్రతి మూడవ రన్నింగ్ బిల్లుతో సమర్పించబడతాయి, తద్వారా చెల్లింపులు పని యొక్క హామీ నాణ్యతతో అనుసంధానించబడతాయి.

విభాగం అధికారులలో అవగాహన తీసుకురావడానికి మరియు పరీక్షా పద్ధతులపై వారి జ్ఞానాన్ని తాజాగా తెలుసుకోవడానికి, నాణ్యత నియంత్రణపై క్రమం తప్పకుండా వర్క్షాప్లు నిర్వహించాలి. నాణ్యత నియంత్రణ వ్యవస్థను అర్థం చేసుకోవడానికి మరియు ప్రాంతీయ / క్షేత్ర ప్రయోగశాలల ఆపరేషన్ కోసం పరీక్షలు, అవసరమైన పరీక్ష అంగీకార ప్రమాణాలు, పరీక్ష యొక్క ఫ్రీక్వెన్సీ మరియు పరీక్షల పద్దతి వంటి ప్రాథమిక అవసరాల గురించి పాల్గొనేవారికి తెలుసుకోవడం. ఈ శిక్షణను తెలిసిన రోడ్ రీసెర్చ్ ఇన్స్టిట్యూట్స్ లేదా ఉద్యోగ శిక్షణ ద్వారా అందించవచ్చు.

ఈ హ్యాండ్బుక్ వివిధ రహదారి నిర్మాణాల వద్ద నాణ్యత నియంత్రణ యొక్క సాధారణ పనికి ఉపయోగపడే సూచనగా ఉద్దేశించబడింది. ఇది ఏ విధంగానైనా నిర్మాణం మరియు సామగ్రి కోసం సంబంధిత డిపార్ట్మెంటల్ స్పెసిఫికేషన్లకు ప్రత్యామ్నాయంగా భావించబడదు, కానీ వీటిని పూర్తి చేయడానికి మార్గదర్శకంగా మాత్రమే. కొన్ని వస్తువుల కోసం, అవసరాన్ని అనుభవించిన చోట, ముఖ్యమైన నిర్మాణ లక్షణాలపై విస్తృత మార్గదర్శకాలు హ్యాండ్బుక్లో చేర్చబడ్డాయి. ఇవి మార్గదర్శకత్వం కోసం మాత్రమే మరియు స్పెసిఫికేషన్లుగా ఉండటానికి తీసుకోకూడదు.

హ్యాండ్బుక్ ప్రధానంగా హైవే నిర్మాణాల కోసం ఉద్దేశించినప్పటికీ, రన్వే నిర్మాణాల యొక్క అనేక కోణాలకు ఇది సమానంగా ప్రయోజనకరంగా ఉంటుంది.9

డిజైనర్ by హించిన సాంద్రత తేమతో సాధించబడిందని నిర్ధారించడం ఫీల్డ్ ఇంజనీర్ యొక్క బాధ్యత. తేమ మరియు సాంద్రత కోసం నమూనాలను పరీక్షించడం మరియు అవసరమైన దిద్దుబాటు చర్యలు తీసుకోవడం. ఇచ్చిన ప్రాజెక్ట్పై పరీక్ష రేటు అనేక అంశాలపై ఆధారపడి ఉంటుంది, ఉదాహరణకు రుణాలు పొందిన వస్తువుల యొక్క సజాతీయత లేదా ఇతరత్రా, యంత్రాల స్వభావం మరియు పరిమాణం లేదా పనిచేసే మాన్యువల్ శ్రమ, మరియు భూభాగ పరిస్థితులు, తద్వారా ప్రత్యేక పరీక్షల సంఖ్య పాల్గొన్న 1000 క్యూబిక్ మీటర్ల పదార్థం చెప్పటానికి నిర్వహించబడుతుంది, ఇది పూర్తిగా ఇంజనీరింగ్ తీర్పు. అందువల్ల, ఈ అధ్యాయం చివరలో సూచించిన పరీక్ష యొక్క పౌన frequency పున్యం పరిస్థితులకు హామీ ఇస్తే పరీక్ష రేటు పెంచవలసి వస్తుందనే వాస్తవాన్ని పూర్తిస్థాయిలో గ్రహించి నిర్వహించాల్సిన కనీస పరీక్షల సూచికగా పరిగణించాలి.

పొందవలసిన కనీస సాంద్రతలు, రోలింగ్ పరికరాల ఎంపిక, పొర యొక్క మందం మొదలైన ఇతర అంశాల చర్చ ఈ అధ్యాయం యొక్క పరిధికి వెలుపల ఉన్నట్లు పరిగణించబడుతుంది. ఈ విషయంలో మార్గదర్శకత్వం కోసం, సంబంధిత స్పెసిఫికేషన్లకు సూచన ఇవ్వాలి,ఐఆర్సి: 36-1970 “రహదారి పనుల కోసం భూమి కట్టల నిర్మాణానికి సిఫార్సు చేయబడిన ప్రాక్టీస్”.

గట్టును తయారు చేయడానికి ఉపయోగించే నేల స్టంప్స్ మరియు రూట్ చెత్త నుండి విముక్తి కలిగి ఉంటుంది, ఇది గట్టు యొక్క స్థిరత్వాన్ని ప్రభావితం చేస్తుంది.

గట్టు నిర్మాణానికి కావలసిన పదార్థాల ఎంపిక అవసరమైన నేల సర్వేలు మరియు ప్రయోగశాల పరిశోధనలు నిర్వహించిన తరువాత తయారు చేయబడుతుందిఐఆర్సి: 36-1970.

గట్టు యొక్క శరీరంలో ఆమోదించబడిన పదార్థాలను మాత్రమే ఉపయోగించాలి.

తగినంత సంపీడనం పొందడానికి, గట్టు ఏకరీతి పొరలలో నిర్మించబడుతుంది. ప్రతి పొర యొక్క వదులుగా ఉండే మందం పేర్కొన్న పరిమితులను మించకుండా చూసుకోవడానికి తగిన జాగ్రత్తలు తీసుకోవాలి. నిర్దేశించిన అవసరాలను తీర్చడానికి నిర్మాణంలో ఉన్న పొరను పూర్తిగా కుదించే వరకు కట్ట యొక్క వరుస పొరలు ఉంచబడవు.

రహదారి వైపున లేదా రుణగ్రహించిన ప్రదేశంలో తేమను సర్దుబాటు చేసిన తరువాత, (బాష్పీభవన నష్టాలకు తగిన భత్యం ఇవ్వడం), మట్టిని గ్రేడర్లు, హారోస్, రోటరీ మిక్సర్లు, ఇతర సరిఅయిన పరికరాల ద్వారా లేదా పరికరాలు అందుబాటులో లేనట్లయితే మానవీయంగా ప్రాసెస్ చేయాలి. తేమ పంపిణీ సహేతుకంగా ఏకరీతి వరకు. గడ్డలు లేదా భూమి యొక్క గట్టి ముద్దలు 5 సెం.మీ. యొక్క క్రమం కంటే పరిమాణాలకు విభజించబడతాయి, కాని ఎటువంటి పరిస్థితులలో గడ్డల శరీరంలో మట్టిని ఉంచినప్పుడు గరిష్టంగా 15 సెం.మీ. గట్టు యొక్క మొదటి 50 సెం.మీ.

పేర్కొనకపోతే, సంపీడన సమయంలో మట్టి యొక్క ప్రతి పొర యొక్క తేమ అధిక విస్తారమైన నేలల మినహా, అనుమతించబడిన సహనాలకు లోబడి వాంఛనీయ తేమతో ఉండాలి. నల్ల పత్తి మట్టి వంటి అధిక విస్తారమైన నేలలు పేర్కొన్న తేమ వద్ద కుదించబడాలి, ఇది సాధారణంగా వాంఛనీయ తేమ యొక్క అధిక వైపున ఉంటుంది. పేర్కొన్న తేమ నుండి తేమ యొక్క వైవిధ్యం కోసం సహనం పరిమితులు సాధారణంగా + 1 శాతం మరియు - 2 శాతం.

సంపీడన ప్రక్రియలో లక్ష్యంగా ఉండే సాంద్రతలు నేల రకం, గట్టు యొక్క ఎత్తు, పారుదల పరిస్థితులు, వ్యక్తిగత పొరల స్థానం మరియు సంపీడనానికి అందుబాటులో ఉన్న మొక్కల రకం వంటి అంశాలకు సంబంధించి ఎంపిక చేయబడతాయి.

ప్రతి కాంపాక్ట్ పొర సాంద్రత కోసం ఫీల్డ్లో పరీక్షించబడుతుంది మరియు తదుపరి పొర కోసం కార్యకలాపాలు ప్రారంభమయ్యే ముందు అంగీకరించబడుతుంది.14

ఒక నిర్దిష్ట మట్టి రకానికి సంబంధించిన నిర్దిష్ట రోలింగ్ పరికరాలతో అవసరమైన పాస్ల సంఖ్య గురించి మునుపటి రికార్డ్ లేదా అనుభవం అందుబాటులో లేని పరిస్థితులలో, సహాయంగా ఉపయోగపడే డేటాను పొందటానికి సంపీడనంపై క్షేత్రస్థాయి పరీక్షలు నిర్వహించడం అవసరం. సంపీడన కార్యకలాపాల ప్రణాళిక.

ఎగువ మట్టిని తొలగించిన తరువాత 20 మీటర్ల పొడవు మరియు 5 మీ వెడల్పు గల పరీక్షా ప్రాంతం తయారు చేయబడుతుంది. ఉపయోగించాల్సిన పూరక పదార్థం ఈ ప్రాంతంలో విస్తరించి ఉంది, వదులుగా ఉండే పొర యొక్క లోతు 25 సెం.మీ. మట్టి యొక్క మస్తిర్ కంటెంట్ సూచించిన సహనం పరిమితులకు లోబడి ఉండాలి.

పరీక్ష పొర అప్పుడు నిర్ణయించిన కాంపాక్షన్ ప్లాంట్ రకంతో కుదించబడుతుంది మరియు పూర్తి లోతుకు సగటు పొడి సాంద్రత సుమారు 4 నుండి 16 పాస్ల పరిధిలో నిర్ణయించబడుతుంది. అవసరమైన పాస్ల సంఖ్య రోలర్ల బరువు మరియు రకాన్ని బట్టి ఉంటుంది. పొడి సాంద్రత అనుగుణంగా నిర్ణయించబడుతుందిIS: 2720 (పార్ట్- XXVIII) మరియు ప్రతి సంపీడన స్థితికి 5 నిర్ణయం యొక్క సగటు పొందాలి. సగటు పొడి సాంద్రతలు రోలర్ పాస్ల సంఖ్యకు వ్యతిరేకంగా పన్నాగం చేయబడ్డాయి. ఈ గ్రాఫ్ నుండి, పేర్కొన్న పొడి సాంద్రతను పొందటానికి సంపీడన పరికరాలకు అవసరమైన పాస్ల సంఖ్య నిర్ణయించబడుతుంది.

రుణ పదార్థం, సంపీడన ప్రక్రియ లేదా తుది ఉత్పత్తిపై చెక్కులను వ్యాయామం చేయడం ద్వారా పూరక పదార్థం యొక్క నాణ్యత మరియు దాని సంపీడనం నియంత్రించబడతాయి. ఏదేమైనా, ప్రతి సందర్భంలో, తుది ఉత్పత్తి నిర్మాణ నిర్దేశాలకు అనుగుణంగా ఉండాలి.

రుణ పదార్థాలు మరియు సంపీడనంపై నియంత్రణ పరీక్షల వివరాలు క్లాజులు 2.5 లో పరిష్కరించబడతాయి. మరియు 2.6.

రుణ పదార్థంపై నిర్వహించాల్సిన నిర్దిష్ట రకం పరీక్షలు మరియు వాటి పౌన frequency పున్యం ప్రాజెక్టులో పనిచేసే మొక్క లేదా యంత్రాల స్వభావం, మాన్యువల్ శ్రమ యొక్క పరిమాణం వంటి అనేక కారకాల పరస్పర చర్యపై ఆధారపడి ఉంటుంది.15

అప్పుల పదార్థాలు, రుణాలు, భూభాగ పరిస్థితులు మొదలైన వాటి నుండి బయటకు వచ్చే పదార్థాల యొక్క ఏకరూపత లేదా ఇతరత్రా పరీక్షల కోసం వారు పిలిచినా అనుసరించాల్సిన ప్రత్యేకతల స్వభావం. తరువాతి పేరాగ్రాఫ్లలో మరియు టేబుల్ 2.1 లో సూచించిన సిఫార్సు పౌన encies పున్యాలు. అందువల్ల సాధారణ కేసులకు వర్తించే విధంగా మాత్రమే తీసుకోవాలి. సైట్కు వచ్చే పదార్థం స్పెసిఫికేషన్లకు అనుగుణంగా ఉందని పనిని అమలు చేసేటప్పుడు ధృవీకరించడానికి ఈ పరీక్షలు ఉద్దేశించబడ్డాయి. రుణ పదార్థం కోసం మరియు నిబంధన 2.2.2 లో సూచించిన పరీక్ష నుండి భిన్నంగా పరిగణించాలి. ఇది గట్టు నిర్మాణం కోసం నేలల ప్రారంభ ఎంపికకు సంబంధించినది. అన్ని ప్రాజెక్టులపై అన్ని పరీక్షలు వర్తించవు. సైట్ పరిస్థితులు మొదలైనవాటిని బట్టి, ఒక నిర్దిష్ట ప్రాజెక్ట్ కోసం ప్రత్యేకమైన పరీక్షలు మాత్రమే అవసరమవుతాయి. పరీక్ష యొక్క పౌన frequency పున్యం సాధారణంగా నిర్వహించాల్సిన కనీస పరీక్షలకు విడుదలలను సూచిస్తుంది. పదార్థం యొక్క వైవిధ్యత మరియు ఏదైనా నిర్దిష్ట ప్రాజెక్టులో అవలంబించిన సంపీడన పద్ధతిని బట్టి, పరీక్ష రేటు ఇక్కడ సూచించిన దానికంటే చాలా ఎక్కువ.

కనీసం, ప్రతి రకమైన మట్టికి ఒక పరీక్ష. సాధారణ పరీక్ష రేటు, 8,000 మీ .కు 1-2 పరీక్షలు3నేల యొక్క. మట్టిని ఎన్నుకోవటానికి ప్రమాణంగా గ్రేడేషన్ లేదా ధాన్యం-పరిమాణ పంపిణీని ఉపయోగించి తనిఖీలకు స్పెసిఫికేషన్లు పిలిస్తేనే పరీక్ష అవసరం. ఏదేమైనా, ఇసుక కంటెంట్ నిర్ణయాలు 8000 మీ. కి 1-2 పరీక్షల చొప్పున స్థిరంగా నిర్వహించాలి3

కనీసం, ప్రతి రకమైన మట్టికి ఒక పరీక్ష. 8000 మీ. పరీక్షకు 1-2 పరీక్షల సాధారణ రేటు3 నేల యొక్క.

వాంఛనీయ తేమ మరియు గరిష్ట ప్రయోగశాల పొడి సాంద్రతపై సమాచారాన్ని అందించడానికి అవసరమైన నాణ్యత గల నేల రుణాలు తీసుకున్న ప్రాంతాల నుండి బయటకు వస్తోందని నిర్ధారించడానికి ఈ పరీక్ష జరుగుతుంది. సాధారణ పరీక్ష రేటు, 8000 మీ .కు 1-2 పరీక్షలు3 నేల యొక్క.

మట్టి సోడియం సల్ఫేట్ మరియు సేంద్రీయ పదార్థం (అనుమతించదగిన పరిమితులు) వంటి హానికరమైన లవణాలు వరుసగా 0.2 మరియు 1 శాతం లేకుండా ఉండాలి. అవసరమైనప్పుడు మరియు పరీక్షలు చేయబడతాయి.16

ప్రతి 250 మీ3 నేల యొక్క. రుణాల నుండి బయటకు వచ్చే నేల యొక్క సహజ తేమను నిర్ణయించవలసి ఉంటుంది, సహజమైన తేమ వాంఛనీయ విలువతో ఎంత దూరం ఉందో అంచనా వేయడానికి మరియు నీటి కంటెంట్ను అదనంగా చేర్చడం లేదా తగ్గించడం అవసరమా అని.

పట్టిక 2.1. కనీస కావాల్సిన పౌన .పున్యాలతో పాటు పైన చర్చించిన రుణ పదార్థాల పరీక్షల సారాంశాన్ని ఇస్తుంది.

సంపీడన నియంత్రణలో ప్రధానంగా రెండు ఆపరేషన్లు ఉంటాయి, అవి సంపీడనానికి ముందు తేమ నియంత్రణ మరియు కాంపాక్ట్ పొర యొక్క సాంద్రత.

నిబంధన 2.5.6 లో పేర్కొన్న అప్పు పదార్థాలపై అదనంగా సంపీడన నియంత్రణ కోసం తేమ కంటెంట్ నిర్ణయాలు ఉండాలి. సాంద్రత ఫలితాలను గణనీయంగా ప్రభావితం చేసే సంపీడన సమయంలో సరైన తేమ ఉండేలా ఈ పరీక్ష అవసరం. సాధారణ పరీక్ష రేటు 250 మీ. కి 2-3 పరీక్షలు ఉండాలి3 నేల యొక్క.

నిర్దేశించినప్పుడు తప్ప, ప్రతి 1000 మీ. కోసం సాంద్రత యొక్క చివరి కొలత చేయబడుతుంది2 కుదించబడిన ప్రాంతం. పరీక్షా స్థానాలు ముందుగా నిర్ణయించిన యాదృచ్ఛిక నమూనా పద్ధతుల ద్వారా మాత్రమే ఎంపిక చేయబడతాయి. నియంత్రణ ఎవరైనా పరీక్ష ఫలితం ఆధారంగా కాకుండా 5-10 సాంద్రత నిర్ణయాల సగటు విలువపై ఆధారపడి ఉండదు. రుణాల సామగ్రిపై తగినంత నియంత్రణ మరియు సంపీడన పద్ధతి ఉపయోగించబడుతుందని భావించినంతవరకు ఒక కొలత కొలతలలో పరీక్షల సంఖ్య 5 ఉండాలి. కానీ ఈ నియంత్రణ గురించి ఏదైనా సందేహం ఉంటే, లేదా వ్యక్తిగత సాంద్రత ఫలితాల మధ్య గణనీయమైన వైవిధ్యాలు గమనించినట్లయితే, ఒక కొలత సమితిలో పరీక్షల సంఖ్యను 10 కి పెంచాలి. ఫలితాల అంగీకారం సగటు అనే షరతుకు లోబడి ఉంటుంది పొడి సాంద్రత పేర్కొన్న సాంద్రతకు సమానం లేదా మించిపోయింది మరియు ఏదైనా ఫలితాల యొక్క ప్రామాణిక విచలనం సిసికి 0.08 గ్రాముల కంటే తక్కువగా ఉంటుంది.17

సాధారణంగా, నిర్మాణం యొక్క ఎగువ సబ్గ్రేడ్ పొరల వద్ద నియంత్రణ 500-1000 మీ. కి 1 పరీక్ష చొప్పున సాంద్రత కొలతలతో పైన పేర్కొన్నదానికంటే మరింత కఠినంగా ఉంటుంది.2 కుదించబడిన ప్రాంతం. ఇంకా, సగటు సాంద్రత మరియు ప్రామాణిక విచలనం యొక్క నిర్ణయానికి (అధ్యాయం 8 చూడండి), ఒక కొలత కొలతలలో పరీక్షల సంఖ్య 10 కన్నా తక్కువ ఉండకూడదు. పనిని అంగీకరించడం నిబంధన 2.6 లో పేర్కొన్న అదే షరతులకు లోబడి ఉంటుంది. 3.

పట్టిక 2.2. సంపీడన నియంత్రణ కోసం పరీక్షల కనీస కావాల్సిన ఫ్రీక్వెన్సీని నిర్దేశిస్తుంది.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | గ్రేడేషన్ * / ఇసుక- కంటెంట్ | IS: 2720 పార్ట్ IV-1965 | 8000 మీ. కి 1-2 పరీక్షలు3 నేల యొక్క |

| 2. | ప్లాస్టిసిటీ సూచిక | IS: 2720 పార్ట్ V.-1970 | —Do- |

| 3. | ప్రామాణిక ప్రొక్టర్ పరీక్ష | IS: 2720 పార్ట్ VII-1965 | —Do— |

| 4. | 3 నమూనాల సమితిపై CBR ** | IS: 2720 పార్ట్ XVI-1965 | 3000 మీ3 |

| 5. | ప్రమాదకరమైన భాగాలు | IS: 2720 పార్ట్ XXVII-1968 | అవసరానికి తగిన విధంగా |

| 6. | సహజ తేమ | IS: 2720 పార్ట్ II-1973 (రెండవ పునర్విమర్శ) | 250 మీ3 నేల యొక్క |

| * స్పెసిఫికేషన్లు అటువంటి పరీక్షలకు పిలిస్తే. | |||

| ** పేర్కొనకపోతే మాత్రమే డిజైన్ ప్రయోజనాల కోసం.18 | |||

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | సంపీడనానికి ముందు తేమ కంటెంట్ | IS: 2720 పార్ట్ II—1973 (రెండవ పునర్విమర్శ) | 250 మీ. కి 2-3 పరీక్షలు3 వదులుగా ఉన్న నేల. |

| 2. | కాంపాక్ట్ పొర యొక్క పొడి సాంద్రత | IS: 2720 పార్ట్ XXVIII—1966 | సాధారణంగా, 1000 మీ2 గట్టు యొక్క శరీరం 500x1000 మీ. కి ఒక పరీక్షకు పెంచడానికి కాంపాక్ట్ ప్రాంతం2 ఎగువ సబ్గ్రేడ్ పొరల కోసం కాంపాక్ట్ ప్రాంతం, అనగా గట్టు యొక్క టాప్ 500 మిమీ భాగం.19 |

ఈ అధ్యాయంలో ఈ క్రింది ఉప-బేస్ కోర్సులు నిర్వహించబడతాయి:

స్టోన్ సాలింగ్, ఒక నియమం ప్రకారం, దాని నాసిరకం లోడ్ వ్యాప్తి లక్షణాలతో పాటు పేలవమైన లేదా మురికిగా ఉన్న సబ్గ్రేడ్లలో మునిగిపోయే బాధ్యత కారణంగా క్రమంగా ఉప-స్థావరంగా కాలం చెల్లింది. అయినప్పటికీ, ఇది ఇప్పటికీ ఎక్కడ ఉపయోగించబడుతుందో, ఇక్కడ వివరించిన విధంగా పదార్థాలు మరియు పనులపై నియంత్రణ ఉండాలి.

పనిలో చేర్చడానికి ముందు, రాతి పరిష్కారానికి సంబంధించిన పదార్థాలు క్వారీ వద్ద లేదా సైట్ వద్ద స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయబడతాయి.

రాళ్ళు గ్రానైట్, సున్నపురాయి, ఇసుకరాయి మొదలైనవి, పేర్కొన్నట్లుగా, లామినేషన్లు, విదేశీ పదార్థాలు, అపరిశుభ్రమైన మరియు వాతావరణ శకలాలు నుండి సహేతుకంగా ఉచితంగా మరియు శుభ్రమైన స్థితిలో ఉండాలి.

పూరక పదార్థం ఇసుక లేదా 6 కంటే ఎక్కువ ప్లాస్టిసిటీ సూచిక కలిగిన మరే ఇతర కణిక పదార్థంగా ఉండాలి.

చాప్టర్ 7 లో పేర్కొన్న విధంగా సబ్గ్రేడ్ లైన్, గ్రేడ్ మరియు క్రాస్ సెక్షన్ కోసం తనిఖీ చేయబడుతుంది. అనుమతించబడిన సహనాలకు మించిన అన్ని అవకతవకలు సరిదిద్దబడతాయి. మృదువైన మరియు దిగుబడినిచ్చే ప్రదేశాలు మరియు రూట్స్ సరిదిద్దబడతాయి మరియు సంస్థ వరకు చుట్టబడతాయి.

అమలు సమయంలో ఈ క్రింది అంశాలను దృష్టిలో ఉంచుకోవాలి:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 3.1 లో చూపిన విధంగా ఉండాలి.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | మొత్తం ప్రభావ విలువ / లాస్ ఏంజిల్స్ రాపిడి విలువ | IS: 2386 (పార్ట్ IV) 1963 | 200 మీ3 |

| 2. | పూరక పదార్థం యొక్క ప్లాస్టిసిటీ సూచిక | IS: 2720 (పార్ట్ V)—1963 | 25 మీ3 |

| 3. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా24 |

7 వ అధ్యాయంలో పేర్కొన్న సహనాలకు మించి పూర్తయిన ఉపరితలంలో ఉన్న అవకతవకలు క్రింది పద్ధతిలో సరిచేయబడతాయి:

పూర్తయిన ఉపరితలం చాలా ఎక్కువ లేదా చాలా తక్కువగా ఉన్నప్పుడు, ద్రావణాన్ని పూర్తి లోతుకు విడదీసి, పేర్కొన్న విధంగా పునర్నిర్మించాలి. ఎట్టి పరిస్థితుల్లోనూ ఫిల్లర్ పదార్థంతో నిస్పృహలను నింపడం అనుమతించబడదు.

పరిష్కార పనుల కోసం ఇటుకలను ఒకటి లేదా అంతకంటే ఎక్కువ పొరలలో చదునైన లేదా అంచున వేయవచ్చు.

ఇటుకల నాణ్యతను స్పెసిఫికా-టియోన్ అవసరాల కోసం తనిఖీ చేస్తారు. ఉపయోగించాల్సిన ఇటుకలు పూర్తి పరిమాణంలో ఉండాలి మరియు ఇటుక బాట్లను ఉపయోగించకూడదు.

పూరక ఇసుక లేదా 6 కంటే ఎక్కువ ప్లాస్టిసిటీ సూచిక కలిగిన ఏదైనా ఇతర పదార్థం.

నిబంధన 3.2.3.1. వర్తించాలి.

పనిని అమలు చేసేటప్పుడు ఈ క్రింది అంశాలను గుర్తుంచుకోవాలి:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 3.2 లో సూచించినట్లు ఉండాలి.25

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | ఇటుకల బలం అణిచివేత | IS: 3495 (పార్ట్ I నుండి IV వరకు)- 1973 మొదటి పునర్విమర్శ |

ప్రతి 50,000 ఇటుకలకు 5 ఇటుకలు పరీక్షించబడతాయి |

| 2. | ఇటుకల నీటి శోషణ |

IS: 3495 (భాగాలు I నుండి IV వరకు)—1973 మొదటి పునర్విమర్శ | —Do— |

| 3. | పూరక పదార్థం యొక్క ప్లాస్టిసిటీ సూచిక | IS: 2720 (పార్ట్ V)—1970 మొదటి పునర్విమర్శ | 25 మీ3 |

ఉప-బేస్ వాటర్ బౌండ్ మకాడమ్ వలె ఉపయోగించడానికి 40-90 మిమీ పరిమాణంలో భారీ కంకరలతో నిర్మించాలి. ఉపయోగించిన పదార్థాలు మరియు పని యొక్క అవసరాలకు అనుగుణంగా ఉండాలిఐఆర్సి: 19-1977 మరియు వాటి నాణ్యత నీటి బౌండ్ మకాడమ్ బేస్ కోర్సు కోసం 4 వ అధ్యాయంలో చెప్పిన విధంగానే నియంత్రించబడుతుంది.

ఈ రకమైన ఉప-బేస్ మూరం, నేల-కంకర మిశ్రమాలను మరియు సహజంగా సంభవించే తక్కువ-గ్రేడ్ పదార్థాలను ఉపయోగించి నిర్మించబడింది.

పదార్థాలు నిర్దేశించిన ప్రత్యేకతలకు అనుగుణంగా ఉండాలి.

నిబంధన 3.2.3.1. వర్తించాలి.

* మూరం అంటే సాధారణంగా శిల విచ్ఛిన్నం ద్వారా ఏర్పడే సహజంగా లభించే పదార్థాలకు ఇవ్వబడుతుంది.26

పనిని అమలు చేసేటప్పుడు ఈ క్రింది అంశాలను గుర్తుంచుకోవాలి:

పదార్థాలపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యంతో పని చేయడం టేబుల్ 3.3 లో సూచించబడుతుంది.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | గ్రేడేషన్ | IS: 2720 (పార్ట్ IV)—1965 |

200 మీ3 |

| 2. | ప్లాస్టిసిటీ | IS: 2720 (పార్ట్ V)—1970 |

-డో- |

| 3. | సహజ తేమ | IS: 2720 (పార్ట్ II)—1973 (మొదటి పునర్విమర్శ) |

250 మీ3 |

| 4. | ప్రమాదకరమైన భాగాలు | IS: 2720 (పార్ట్ XXVII) |

అవసరానికి తగిన విధంగా |

| 5. | సంపీడనానికి ముందు తేమ విషయాలు | IS: 2720 (పార్ట్ II)-1973 (రెండవ పునర్విమర్శ) |

250 మీ2 |

| 6. | కాంపాక్ట్ పొర యొక్క సాంద్రత |

IS: 2720 (పార్ట్ XXVIII)—1966 |

500 మీ2 |

| 7. | గ్రేడ్, కాంబర్ మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ |

చూడండి అధ్యాయం 7 | క్రమం తప్పకుండా |

| 8. | CBR పరీక్ష * (3 నమూనాల సమితిలో) |

IS: 2720 (పార్ట్ XVI)—1965 | అవసరానికి తగిన విధంగా |

| * ఈ పరీక్ష, స్పెసిఫికేషన్లలో పేర్కొనకపోతే, డిజైన్ ప్రయోజనం కోసం మాత్రమే.27 | |||

పూర్తయిన ఉప-బేస్ పొర యొక్క ఉపరితల అవకతవకలు 7 వ అధ్యాయంలో ఇచ్చిన నిర్ధిష్ట సహనాలకు వెలుపల పడితే, అదే సరిదిద్దబడుతుంది. ఉపరితలం చాలా ఎక్కువగా ఉంటే, అది కత్తిరించబడుతుంది మరియు తగిన విధంగా కుదించబడుతుంది. ఇది చాలా తక్కువగా ఉంటే, తాజా పదార్థాన్ని జోడించడం ద్వారా లోపం సరిదిద్దబడుతుంది. సంపీడన స్థాయి మరియు ఉపయోగించాల్సిన పదార్థం రకం స్పెసిఫికేషన్ అవసరాలకు అనుగుణంగా ఉండాలి.

యాంత్రిక స్థిరీకరణ ప్రధానంగా మూడు రకాలు, అవి మట్టి మిశ్రమంతో ఇసుక నేలలను స్థిరీకరించడం, ఇసుక మిశ్రమంతో క్లేయ్ నేలలను స్థిరీకరించడం మరియు మృదువైన కంకరలతో స్థిరీకరణ.

యాంత్రిక స్థిరీకరణకు ఉపయోగించే బ్లెండింగ్ / అంటుకట్టుట పదార్థాలు స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయబడతాయి.

నిబంధన 3.2.3.1. వర్తించాలి.

పనిని అమలు చేసేటప్పుడు కింది పాయింట్లు గుర్తుంచుకోవాలి:

పదార్థాలపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యంతో పని చేయడం టేబుల్ 3.4 లో సూచించినట్లు ఉండాలి. ఉపయోగించాల్సిన చోట మృదువైన కంకరలపై నిర్దిష్ట పరీక్షలు మరియు వాటి పౌన encies పున్యాలు కూడా టేబుల్ 3.4 లో చేర్చబడ్డాయి. ఏదైనా పరీక్ష కోసం, పరీక్షా విధానం సూచించబడకపోతే, అంగీకరించిన ఇంజనీరింగ్ ప్రాక్టీస్ ప్రకారం అదే జరుగుతుంది.

7 వ అధ్యాయంలో పేర్కొన్న సహనం వెలుపల స్థిరీకరించిన పొర యొక్క ఉపరితల అవకతవకలు పడితే, అదే సరిదిద్దబడుతుంది. ఉపరితలం చాలా ఎక్కువగా ఉంటే, అది కత్తిరించబడుతుంది మరియు తగిన విధంగా కుదించబడుతుంది. ఇది చాలా తక్కువగా ఉంటే, తాజా పదార్థాన్ని జోడించడం ద్వారా లోపం సరిదిద్దబడుతుంది. సంపీడన స్థాయి మరియు ఉపయోగించాల్సిన పదార్థం రకం స్పెసిఫికేషన్ అవసరాలకు అనుగుణంగా ఉండాలి.29

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | మొత్తం ప్రభావ విలువ * | IS: 2386 (పార్ట్ IV) —1963 |

200 మీ * కు ఒక పరీక్ష * |

| 2. | కంకర యొక్క నీటి శోషణ * | IS: 2386 (పార్ట్ III) —1963 |

200 మీ3 |

| 3. | పల్వరైజేషన్ డిగ్రీ | - | క్రమం తప్పకుండా |

| 4. | మిశ్రమ పదార్థం యొక్క ప్లాస్టిసిటీ సూచిక | IS: 2720 (పార్ట్ V)—1970 (మొదటి పునర్విమర్శ) |

1000 మీ2 |

| 5. | మిశ్రమ పదార్థం యొక్క ఇసుక కంటెంట్ | IS: 2720 (పార్ట్ IV)—1965 |

—Do— |

| 6. | సంపీడనానికి ముందు తేమ | IS: 2720 (పార్ట్ II)-1973 (రెండవ పునర్విమర్శ) |

250 మీ2 |

| 7. | కాంపాక్ట్ పొర యొక్క పొడి సాంద్రత | IS: 2720 (పార్ట్ XXVIII) —1966 |

500 మీ2 |

| 8. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

| 9. | పదార్థంపై CBR పరీక్ష ** సైట్ వద్ద కలిపి (3 నమూనాల సమితి) |

IS: 2720 (పార్ట్ XVI)—1965 | 3000 మీ2 |

| 10. | ప్రమాదకరమైన భాగాలు | IS: 2720 (పార్ట్ XXVII) —1968 |

అవసరానికి తగిన విధంగా |

|

* ఎక్కడ అవసరమో. ** పేర్కొనకపోతే ఈ పరీక్ష డిజైన్ ప్రయోజనం కోసం మాత్రమే. | |||

సున్నం స్థిరీకరించిన మట్టితో పాటు, ఈ ఉప విభాగం మూరం వంటి పదార్థాల సున్నంతో స్థిరీకరణతో కూడిన నిర్మాణాలను కలిగి ఉంటుంది.

సైట్ వద్ద పంపిణీ చేయబడిన సున్నం, పేర్కొన్న విధంగా స్వచ్ఛత మరియు అందుబాటులో ఉన్న కాల్షియం ఆక్సైడ్ కంటెంట్ కోసం తనిఖీ చేయబడుతుంది. దాని కాల్షియం ఆక్సైడ్ కంటెంట్కు సంబంధించిన మట్టిలో కలుపుకోవడానికి సున్నం యొక్క పరిమాణం, పొడి నేల బరువు ద్వారా శాతం ప్రకారం వ్యక్తీకరించబడుతుంది. ప్రయోగశాల పరీక్షల ఆధారంగా సున్నం కంటెంట్ ముందే నిర్ణయించబడుతుంది.30

నిబంధన 3.2.3.1. వర్తించాలి.

పనిని అమలు చేసేటప్పుడు ఈ క్రింది అంశాలను గుర్తుంచుకోవాలి:

పదార్థాలపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యంతో పని చేయడం టేబుల్ 3.5 లో సూచించబడుతుంది. ఏదైనా పరీక్ష కోసం పరీక్షా విధానం సూచించబడకపోతే, అంగీకరించిన ఇంజనీరింగ్ అభ్యాసానికి అనుగుణంగా అదే జరుగుతుంది.

స్థిరీకరించిన పొర యొక్క ఉపరితల అవకతవకలు 7 వ అధ్యాయంలో ఇచ్చిన పేర్కొన్న సహనాలకు వెలుపల పడితే, అదే సరిదిద్దబడుతుంది.

ఉపరితలం పైభాగంలో ఉన్నచోట, ఈ ఆపరేషన్ ద్వారా దిగువ పదార్థం చెదిరిపోకుండా జాగ్రత్తలు తీసుకునేటప్పుడు అదే విధంగా కత్తిరించబడుతుంది.

ఏదేమైనా, ఉపరితలం చాలా తక్కువగా ఉన్న చోట, ఇకపై వివరించిన విధంగా అదే సరిదిద్దబడుతుంది. అవకతవకలను గుర్తించడం మరియు పదార్థం కలిపే సమయం 3 గంటల కన్నా తక్కువ సమయం గడిచినప్పుడు, ఉపరితలం 50 మి.మీ లోతు వరకు మచ్చలు ఏర్పడాలి, అవసరమైనంత తాజాగా మిశ్రమ పదార్థంతో భర్తీ చేయబడతాయి మరియు అవసరాలకు తిరిగి కంపోక్ట్ చేయబడతాయి. గడిచిన సమయం 3 గంటలకు మించి ఉంటే, పొర యొక్క పూర్తి లోతు పేవ్మెంట్ నుండి తీసివేయబడుతుంది మరియు పేర్కొన్న విధంగా తాజా పదార్థంతో భర్తీ చేయబడుతుంది.32

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | సున్నం యొక్క స్వచ్ఛత మరియు అందుబాటులో ఉన్న కాల్షియం ఆక్సైడ్ | IS: 1514-1959 | ప్రతి సరుకుకు ఒక పరీక్ష 5 టన్నుల సున్నానికి కనీసం ఒక పరీక్షకు లోబడి ఉంటుంది |

| 2. | మిక్సింగ్ అయిన వెంటనే సున్నం కంటెంట్ | IS: 1514-1959 | 250 మీ2 |

| 3. | పల్వరైజేషన్ డిగ్రీ | - | క్రమం తప్పకుండా |

| 4. | సంపీడనానికి ముందు తేమ | IS: 2720 (పార్ట్ II)-1973 (రెండవ పునర్విమర్శ) |

250 మీ2 |

| 5. | కాంపాక్ట్ పొర యొక్క పొడి సాంద్రత |

IS: 2720 (పార్ట్ XXVIII)-1966 |

500 మీ2 |

| 6. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

| 7. | పదార్థాలపై సిబిఆర్ పరీక్ష * సైట్ వద్ద కలిపి (3 నమూనాల సమితి) |

IS: 2720 (పార్ట్ XVI)-1965 |

3000 మీ2 |

| 8. | నేల యొక్క ప్రమాదకరమైన భాగాలు |

IS: 2720 (పార్ట్ XXVI)-1973 (మొదటి పునర్విమర్శ) | అవసరానికి తగిన విధంగా |

పరీక్షా పద్ధతి ఫీల్డ్లో విస్తృత అనువర్తనానికి అసౌకర్యంగా ఉంది. అందుకని, పదార్థ పరిమాణాలు మరియు వాటి ప్రాసెసింగ్పై దగ్గరి నియంత్రణను కలిగి ఉండటం అవసరం. * పేర్కొనకపోతే, ఈ పరీక్ష డిజైన్ ప్రయోజనం కోసం మాత్రమే. |

|||

సిమెంట్ సవరించిన మట్టిని బేస్-కోర్సుగా ఉపయోగించటానికి ఉద్దేశించిన నేల-సిమెంటుకు భిన్నంగా, ఉప-బేస్ గా ఉపయోగించడానికి తక్కువ-కంటెంట్ కంటెంట్తో ఉండాలని is హించబడింది.

సిమెంట్ స్థిరీకరణ కోసం ప్రతిపాదించిన మట్టిలో సల్ఫేట్ శాతం 0.2 శాతానికి మించి ఉండకూడదు. ఉపయోగించిన సిమెంట్ యొక్క అవసరాలకు అనుగుణంగా తనిఖీ చేయబడుతుందిIS: 269- (1967),455-1967 (రెండవ పునర్విమర్శ) లేదా1489-1967 (మొదటి పునర్విమర్శ) వర్తించే విధంగా. విలీనం కోసం సిమెంట్ పరిమాణం పొడి నేల బరువు ద్వారా శాతంగా వ్యక్తీకరించబడుతుంది. ప్రయోగశాల పరీక్షల ఆధారంగా ఇది ముందుగా నిర్ణయించబడుతుంది.33

నిబంధన 3.2.3.1. వర్తించాలి.

సిమెంట్-మార్పు చేసిన మట్టిని ప్రాసెస్ చేయడం మరియు నిర్మించడం వంటి కార్యకలాపాలు సున్నం స్థిరీకరించిన మట్టికి సమానంగా ఉంటాయి తప్ప సున్నానికి బదులుగా స్థిరీకరణ పదార్థం సిమెంటుగా ఉంటుంది. అందుకని, నిబంధన 3.7.3.2. వర్తించాలి కాని ఈ సందర్భంలో 2 గంటలు మట్టితో కుదించడం మరియు సంపీడనంతో సిమెంట్ కలపడం మధ్య గరిష్ట సమయ విరామం కోసం.

నాణ్యత నియంత్రణ

పదార్థాలు మరియు పనిపై పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 3.6 లో సూచించిన విధంగా ఉండాలి. ఏదైనా పరీక్ష కోసం పరీక్షా విధానం సూచించబడకపోతే, ప్రబలంగా ఉన్న ఇంజనీరింగ్ అభ్యాసం ప్రకారం అదే జరుగుతుంది.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | ప్రమాదకరమైన భాగాలు | IS: 2720 (పార్ట్ XXVII)-1968 | అవసరానికి తగిన విధంగా |

| 2. | సిమెంట్ నాణ్యత | IS:269/455/1489 | —Do— |

| 3. | మిక్సింగ్ అయిన వెంటనే సిమెంట్ కంటెంట్ | 250 మీ2 | |

| 4. | పల్వరైజేషన్ డిగ్రీ | - | క్రమం తప్పకుండా |

| 5. | సంపీడనానికి ముందు తేమ | IS: 2720 (పార్ట్ 10)-1973 (రెండవ పునర్విమర్శ) | 250 మీ2 |

| 6. | పొడి సాంద్రత | IS: 2720 (పార్ట్ XXVIII)-1966 | 500 మీ2 |

| 7. | గ్రేడ్, కాంబర్ మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

| 8. | పదార్థాలపై సిబిఆర్ పరీక్ష * సైట్ వద్ద కలిపి (3 నమూనాల సమితి) | IS: 2720 (పార్ట్ XVI)-1965 | 3000 మీ2 |

ISI తో ఫైనలైజేషన్. ఫీల్డ్లో విస్తృత అనువర్తనానికి ఈ పరీక్షా పద్ధతి అసౌకర్యంగా ఉంది. అందుకని, పదార్థ పరిమాణాలు మరియు వాటి ప్రాసెసింగ్పై దగ్గరి నియంత్రణను కలిగి ఉండటం అవసరం. * పేర్కొనకపోతే ఈ పరీక్ష డిజైన్ ప్రయోజనం కోసం మాత్రమే.34 |

|||

నిబంధన 3.7.5.

నిబంధన 3.7.5.3 లో పేర్కొన్న సమయ ప్రమాణం తప్ప వర్తిస్తుంది. ఈ సందర్భంలో 2 గంటలు ఉండాలి.

ఇసుక-బిటుమెన్ను సబ్బేస్ మరియు బేస్ రెండింటినీ ఉపయోగించవచ్చు, దాని ప్రకారం కూర్పు రూపొందించబడింది.

ఇసుక ప్లాస్టిక్ కానిది. 75-మైక్రాన్ జల్లెడ కంటే శాతం భిన్నం 5 మరియు 10 పరిధిలో ఉండాలి.

బైండర్ పేర్కొన్న విధంగా ఉండాలి. ఇసుక-బిటుమెన్ మిశ్రమంలో శాతం బైండర్ కంటెంట్ ప్రయోగశాలలో ముందే నిర్ణయించబడుతుంది.

నిబంధన 3.2.3.1. వర్తించాలి.

పనిని అమలు చేసేటప్పుడు ఈ క్రింది అంశాలకు హాజరు కావాలి:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 3.7 లో సూచించినట్లు ఉండాలి.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | 75 మైక్రాన్ జల్లెడ కంటే ఇసుక భిన్నం ఉత్తమమైనది | IS: 2720 (పార్ట్ IV)—1965 |

అవసరానికి తగిన విధంగా |

| 2. | ఇసుక యొక్క ప్లాస్టిసిటీ సూచికIS: 73—1961IS: 217—1961 | IS: 2720 (పార్ట్ V)—1970 (మొదటి పునర్విమర్శ) |

అవసరానికి తగిన విధంగా |

| 3. | బైండర్ యొక్క నాణ్యత | IS: 73/217 | —Do— |

| 4. | మిక్స్ యొక్క బైండర్ కంటెంట్ | విధానం, చూడండిఅనుబంధం -4 | 50 మీ3నిమిషానికి లోబడి ఉంటుంది. రోజుకు 2 పరీక్షలు |

| 5. | * హబ్బర్డ్-ఫీల్డ్ పద్ధతి ద్వారా ఇసుక-బిటుమెన్ మిక్స్ యొక్క స్థిరత్వం | ASTM-D-1138 | 50 మీ3 |

| 6. | కాంపాక్ట్ మిక్స్ యొక్క సాంద్రత |

IS: 2720 (పార్ట్ XXVIII)—1966 |

500 మీ2 |

| 7. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | చూడండి అధ్యాయం 7 |

క్రమం తప్పకుండా |

| * స్థిరత్వం అంగీకార ప్రమాణంగా పేర్కొనబడినప్పుడు మాత్రమే ప్రదర్శించబడుతుంది. | |||

7 వ అధ్యాయంలో ఇచ్చిన విధంగా ఇసుక-బిటుమెన్ పొర ఉప-బేస్ యొక్క ఉపరితల అవకతవకలు పేర్కొన్న సహనాలకు వెలుపల ఉన్నట్లయితే, అది సరిదిద్దబడుతుంది. మిక్స్ ఇప్పటికీ పని చేయగలిగేటప్పుడు సరిదిద్దడం జరుగుతుంది. ఉపరితలం చాలా ఎక్కువగా ఉన్న చోట, దిగువ పదార్థానికి భంగం కలగకుండా జాగ్రత్తలు తీసుకునేటప్పుడు అదే కత్తిరించబడుతుంది. ఉపరితలం చాలా తక్కువగా ఉన్న చోట, అణగారిన ప్రాంతాలు ఇసుక-బిటుమెన్ మిశ్రమంతో నింపబడి, స్పెసిఫికేషన్ ప్రకారం చుట్టబడతాయి.36

ఈ అధ్యాయంలో ఈ క్రింది బేస్ కోర్సులు నిర్వహించబడతాయి:

వాటర్ బౌండ్ మకాడమ్ ఒక ఉపరితల కింద బేస్ కోర్సుగా లేదా ఎటువంటి ఉపరితలం లేకుండా ధరించే కోర్సుగా ఉపయోగించవచ్చు. ఈ రెండు సందర్భాల్లో, నిర్మాణం సాధారణంగా అనుగుణంగా ఉండాలిఐఆర్సి: 19-1972.

WBM నిర్మాణంలో ఉపయోగించే అన్ని పదార్థాలు,అంటే., ముతక కంకరలు, స్క్రీనింగ్లు మరియు బైండింగ్ పదార్థాలు క్వారీలో లేదా సైట్లో గాని, స్పెసిఫికేషన్ అవసరాల కోసం రచనలలో చేర్చడానికి ముందుగానే తనిఖీ చేయబడతాయి.

ఇది చాప్టర్ 7 ప్రకారం లైన్, గ్రేడ్ మరియు సెక్షన్ కోసం తనిఖీ చేయబడుతుంది. పదార్థాల వ్యాప్తి ప్రారంభించే ముందు మొత్తం యొక్క పార్శ్వ నిర్బంధం యొక్క అమరిక తనిఖీ చేయబడుతుంది. అవసరమైతే, ఉపరితలం మచ్చలు మరియు అవసరమైన గ్రేడ్ మరియు కాంబర్కు మార్చబడుతుంది.

పనిని అమలు చేసేటప్పుడు ఈ క్రింది అంశాలను జాగ్రత్తగా పరిశీలించాలి:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 4.1 లో సూచించినట్లు ఉండాలి.

| ఎస్. లేదు | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) —1963 |

200 మీ3 |

| 2 | మొత్తం మరియు ప్రదర్శనల గ్రేడింగ్ | IS: 2386 (పార్ట్ I) —1963 |

100 మీ3 |

| 3. | మొత్తం యొక్క పొరపాటు సూచిక | IS: 2386 (పార్ట్ I)—1983 |

200 మీ3 |

| 4. | బైండింగ్ పదార్థం యొక్క ప్లాస్టిసిటీ | IS: 2720 (పార్ట్ V)—1970 |

25 మీ3 |

| 5. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ |

చూడండి అధ్యాయం 7 | క్రమం తప్పకుండా |

7 వ అధ్యాయంలో పేర్కొన్న సహనాలకు వెలుపల నీటి-బౌండ్ మకాడమ్ బేస్ యొక్క ఉపరితల అవకతవకలు ఉన్నట్లయితే, 10 మీ కంటే తక్కువ ఉండకూడని విస్తరించిన ప్రాంతాన్ని పూర్తి లోతుకు తొలగించడం ద్వారా అదే సరిదిద్దబడుతుంది.2, మరియు తాజా పదార్థాలతో ప్రసారం. ఎట్టి పరిస్థితుల్లోనూ డిప్రెషన్లు స్క్రీనింగ్లు లేదా బైండింగ్ పదార్థాలతో నిండి ఉండవు.

బిటుమినస్ చొచ్చుకుపోయే మకాడమ్ బేస్ నిర్మాణం సాధారణంగా అనుగుణంగా నిర్వహించబడుతుందిఐఆర్సి: 20-1966. పదార్థాలు మరియు పని యొక్క నాణ్యతపై నియంత్రణ ఇక్కడ పేర్కొన్న విధంగా ఉపయోగించబడుతుంది.41

కంకరలను నిర్దేశించిన అవసరాలకు అనుగుణంగా తనిఖీ చేయాలిఐఆర్సి: 20-1966.

బిటుమినస్ బైండర్ యొక్క రకం మరియు గ్రేడ్ పేర్కొన్న విధంగా ఉండాలి. నిర్మాణానికి ముందు మరియు అవసరమైనప్పుడు బైండర్ దాని నాణ్యత కోసం తనిఖీ చేయబడుతుంది.

నిబంధన 4.2.3.1. వర్తించాలి.

నిర్మాణ సమయంలో కింది అంశాలకు సరైన శ్రద్ధ ఇవ్వబడుతుంది:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన encies పున్యాలు టేబుల్ 4.2 లో సూచించిన విధంగా ఉండాలి.42

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) —1963 |

200 మీ3 |

| 2. | మొత్తం స్థాయి | IS: 2386 (పార్ట్ I) —1963 |

100 మీ3 |

| 3. | పొరపాటు సూచిక | IS: 2386 (పార్ట్ I) —1963 |

200 మీ3 |

| 4. | విలువను తొలగించడం | IS: 6241-1971 | 200 మీ3 |

| 5. | బైండర్ యొక్క నాణ్యత | IS:73/215/217/454 | అవసరానికి తగిన విధంగా |

| 6. | బైండర్ యొక్క వ్యాప్తి రేటు | విధానం వైడ్ అపెండిక్స్ 4 | క్రమం తప్పకుండా |

| 7. | కీ కంకరల వ్యాప్తి రేటు | -do— | క్రమం తప్పకుండా |

| 8. | అప్లికేషన్ వద్ద బైండర్ యొక్క ఉష్ణోగ్రత | - | క్రమం తప్పకుండా |

| 9. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

నిబంధన 4.2.5 చూడండి.

అంతర్నిర్మిత స్ప్రే గ్రౌట్ నిర్మాణం సాధారణంగా అనుగుణంగా జరుగుతుందిఐఆర్సి: 47-1972. పదార్థం మరియు పని యొక్క నాణ్యత నిబంధన 4.3 లో చెప్పిన విధంగానే నియంత్రించబడుతుంది. బిటుమినస్ చొచ్చుకుపోయే మకాడమ్ కోసం.

బిటుమినస్ మకాడమ్ ప్రీమిక్స్ బేస్ నిర్మాణం సాధారణంగా అనుగుణంగా జరుగుతుందిఐఆర్సి: 27-1967. పదార్థాల యొక్క అవసరమైన నాణ్యతను మరియు పనిని నిర్ధారించడానికి, దృష్టిలో ఉంచుకోవలసిన ముఖ్యమైన అంశాలు మరియు నిర్వహించాల్సిన నియంత్రణ పరీక్షలు క్రింద ఇవ్వబడ్డాయి.43

లో పేర్కొన్న అవసరాల కోసం కంకరలను తనిఖీ చేయాలిఐఆర్సి: 27-1967.

నిబంధన 4.3.2.2. వర్తించాలి.

నిబంధన 4.2.3.1. వర్తించాలి. అదనంగా, ఉపరితలం పూర్తిగా శుభ్రం చేయాలి, మొదట వైర్ బ్రష్లతో మరియు చివరకు బస్తాలతో దుమ్ము దులపడం ద్వారా.

నిర్మాణ సమయంలో కింది అంశాలకు సరైన శ్రద్ధ ఉండాలి:

పదార్థాలు మరియు పని మరియు వాటి పౌన encies పున్యాలపై నాణ్యత నియంత్రణ పరీక్షలు టేబుల్ 4.3 లో సూచించినట్లు ఉండాలి.

| s. లేదు. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | బైండర్ యొక్క నాణ్యత | IS: 73-1961 (పునర్విమర్శ) |

అవసరానికి తగిన విధంగా |

| 2. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) -1964 |

50-100 మీ3 మొత్తం |

| 3. | మొత్తం యొక్క పొరపాటు సూచిక | IS: 2386 (పార్ట్ I) —1963 |

—Do— |

| 4. | మొత్తం విలువను తొలగించడం | —Do— | |

| 5. | గ్రేడింగ్ కలపండి | IS: 2386 (పార్ట్ I) —1963 |

ఆరబెట్టేది నుండి రెండు భాగాలు మరియు మిశ్రమ మొత్తం మీద రోజుకు రెండు పరీక్షలు |

| 6. | బైండర్ మరియు కంకర యొక్క ఉష్ణోగ్రత నియంత్రణ మరియు వేయడం సమయంలో మిశ్రమం | - | క్రమం తప్పకుండా |

| 7. | మిక్స్లో బైండర్ కంటెంట్ మరియు మొత్తం గ్రేడేషన్ నియంత్రణ | విధానం వైడ్ అనువర్తనం. 4 | ఆవర్తన, ఒక మొక్కకు రోజుకు కనీసం రెండు పరీక్షలకు లోబడి ఉంటుంది |

| 8. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా45 |

బిటుమినస్ ప్రీమిక్స్ మకాడమ్ బేస్ కోర్సు యొక్క ఉపరితల అవకతవకలు 7 వ అధ్యాయంలో ఇచ్చిన సహనాలకు వెలుపల ఉన్నట్లయితే, నిబంధన 4.2.5 లో ఇచ్చిన విధానం ప్రకారం వీటిని సరిదిద్దాలి.

సిమెంట్ సవరించిన నేల నుండి భిన్నంగా, ఈ నిర్మాణం బలం మరియు మన్నిక పరిగణనల ప్రకారం రూపొందించిన మిశ్రమంతో బేస్ కోర్సు నాణ్యతతో ఉండాలని is హించబడింది.

నిబంధన 3.8.2. పేర్కొన్న సంపీడన బలాన్ని సాధించడానికి పదార్థాలు అనులోమానుపాతంలో ఉంటాయి తప్ప వర్తిస్తాయి.

నిబంధన 3.2.3.1. వర్తించాలి.

నిబంధన 3.8.3.2. వర్తించాలి.

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 4.4 లో సూచించినట్లు ఉండాలి. ఏదైనా పరీక్ష కోసం, పరీక్షా విధానం సూచించబడకపోతే, ప్రబలంగా ఉన్న ఇంజనీరింగ్ ప్రాక్టీస్ ప్రకారం అదే జరుగుతుంది.

సైట్ వద్ద కలిపిన పదార్థం యొక్క బలం క్యూబ్ బలం పరీక్షలను నిర్వహించడం ద్వారా నియంత్రించబడుతుంది. పది పరీక్ష ఫలితాల సమితిలో, సగటు బలం పేర్కొన్న బలానికి సమానం లేదా అంతకంటే ఎక్కువ ఉండాలి మరియు ఒకటి కంటే ఎక్కువ పరీక్షలు పేర్కొన్న విలువ కంటే తక్కువ విలువను 10 శాతానికి మించి ఇవ్వవు.

నిబంధన 3.8.5. వర్తించాలి.46

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | నేల యొక్క ప్రమాదకరమైన భాగాలు | IS: 2720-1968 (పార్ట్ XXVII) |

అవసరానికి తగిన విధంగా |

| 2. | సిమెంట్ నాణ్యత | IS:269/455/1489 | —Do— |

| 3. | సిమెంట్ కంటెంట్ | @ | 250 మీ2 |

| 4. | పల్వరైజేషన్ డిగ్రీ | - | —Do |

| 5. | సంపీడనానికి ముందు తేమ | IS: 2720 (పార్ట్ II)-1973 |

—Do— |

| 6. | పొడి సాంద్రత |

IS: 2720 (పార్ట్ XXVIII)-1968 | 500 మీ2 |

| 7. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

| 8. | సైట్ వద్ద కలిపిన పదార్థాల క్యూబ్ బలం (2 నమూనాల సమితి) | IS: 516-1959 | 50 మీ3m x యొక్క |

| IS IS తో ఫైనలైజేషన్ కింద. ఈ పద్ధతి ఫీల్డ్లో విస్తృత అనువర్తనానికి అసౌకర్యంగా ఉంది. అందుకని, పదార్థ పరిమాణాలు మరియు వాటి ప్రాసెసింగ్పై దగ్గరి నియంత్రణను కలిగి ఉండటం అవసరం. | |||

ఈ రకమైన నిర్మాణం సౌకర్యవంతమైన మరియు దృ pa మైన పేవ్మెంట్లకు బేస్ గా అనుకూలంగా ఉంటుంది.

అన్ని పదార్థాలు,అంటే. సిమెంట్, ఇసుక, ముతక కంకర మరియు నిర్మాణంలో ఉపయోగించే నీరు సంబంధిత స్పెసిఫికేషన్ అవసరాలను తీర్చాలి. 28 రోజులలో పేర్కొన్న సంపీడన బలాన్ని పొందటానికి సన్నని కాంక్రీటు కోసం మిశ్రమ నిష్పత్తిని ప్రయోగశాలలో ముందుగా నిర్ణయించాలి.

సబ్-గ్రేడ్ / సబ్-బేస్ / బేస్ తయారీ: నిబంధన 3.2.3.1. వర్తించాలి. అదనంగా, లీన్ కాంక్రీటు ఎక్కడ ఉండాలి47

శోషక సబ్గ్రేడ్ / సబ్-బేస్ / బేస్ మీద వేయబడి, కాంక్రీట్ మోర్టార్ నుండి నీటిని గ్రహించకుండా నిరోధించడానికి తరువాతి తేమగా ఉంచాలి.

పనిని చేసేటప్పుడు ఈ క్రింది అంశాలకు శ్రద్ధ వహించాలి:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్ష మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 4.5 లో సూచించినట్లు ఉండాలి.

| s. లేదు. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | సిమెంట్ నాణ్యత | IS: 269—1967 / 455—1967 / 1489—1967 | అవసరానికి తగిన విధంగా |

| 2. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ 1 వి) -1963 | 200 మీ3 |

| 3. | మొత్తం గ్రేడేషన్ | IS: 2386 (పార్ట్ 1) —1963 | 100 మీ3 |

| 4. | మొత్తం తేమ | IS: 2386 (పార్ట్ III) -1963 | అవసరానికి తగిన విధంగా |

| 5. | మిక్స్ యొక్క తడి విశ్లేషణ | IS: 1199—1959 | అవసరానికి తగిన విధంగా |

| 6. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

| 7. | ఘనాల బలం (7 మరియు 28 రోజుల ప్రతి వయస్సుకి 2 నమూనాలు) | IS: 516-1959 | 50 మీ3 మిక్స్ |

పూర్తయిన ఉపరితలం 7 వ అధ్యాయంలో ఉన్నట్లుగా లైన్, స్థాయి, గ్రేడ్ మరియు ఉపరితల ముగింపు కోసం తనిఖీ చేయబడుతుంది. మిక్స్ ఇంకా ప్లాస్టిక్గా ఉన్నప్పుడు తనిఖీ మరియు సరిదిద్దడం జరుగుతుంది. గట్టిపడిన పొరలో మిగిలి ఉన్న ఉపరితల అవకతవకలు తగినంత పెద్ద పాచెస్ను కత్తిరించడం ద్వారా మరియు స్పెసిఫికేషన్కు రిలే చేయడం ద్వారా తొలగించాల్సి ఉంటుంది.

ఈ రకమైన నిర్మాణం సౌకర్యవంతమైన మరియు దృ pa మైన పేవ్మెంట్లకు బేస్ గా అనుకూలంగా ఉంటుంది.

అన్ని పదార్థాలు,అంటే., సున్నం-పజ్జోలానా మిశ్రమం, ఇసుక, ముతక కంకర మరియు నిర్మాణంలో ఉపయోగించే నీరు సంబంధిత స్పెసిఫికేషన్ అవసరాలను తీర్చాలి. మిక్స్ ప్రతిపాదన-49

28 రోజులలో పేర్కొన్న సంపీడన బలాన్ని పొందటానికి కాంక్రీటు కోసం టియోన్ ప్రయోగశాలలో ముందుగా నిర్ణయించబడుతుంది.

నిబంధన 3.2.1. వర్తించాలి.

మిక్సింగ్, రవాణా, ఉంచడం, కాంపాక్ట్, క్యూరింగ్ మరియు బలం నియంత్రణ విధానం లీన్ కాంక్రీట్ వైడ్ క్లాజ్ 4.7.3.2 కు సమానంగా ఉంటుంది.

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కనీస కావాల్సిన పౌన frequency పున్యం టేబుల్ 4.6 లో సూచించినట్లు ఉండాలి.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | సున్నం-పజ్జోలానా మిశ్రమం యొక్క నాణ్యత | IS: 4098-1967 | అవసరానికి తగిన విధంగా |

| 2. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) -1963 | 200 మీ3 |

| 3. | మొత్తం స్థాయి | IS: 2386 (పార్ట్ I) - 1963 | 100 మీ3 |

| 4. | మొత్తం తేమ | IS: 2386 (పార్ట్ III) - 1963 | అవసరానికి తగిన విధంగా |

| 5. | గ్రేడ్, కాంబర్, మందం మరియు ఉపరితల ముగింపు యొక్క నియంత్రణ | అధ్యాయం 7 చూడండి | క్రమం తప్పకుండా |

| 6. | ఘనాల బలం (7 మరియు 28 రోజుల ప్రతి వయస్సుకి 2 నమూనాలు) | IS: 516—1959 | 50 మీ3 |

నిబంధన 4.7.5.1. వర్తించాలి.

నిబంధన 3.9. వర్తించాలి.50

ఈ అధ్యాయంలో కింది బిటుమినస్ ఉపరితల కోర్సులు పరిష్కరించబడ్డాయి:

సింగిల్ లేదా రెండు కోట్లలో బిటుమినస్ ఉపరితల డ్రెస్సింగ్ నిర్మాణం సాధారణంగా పేర్కొన్న లక్షణాలను అనుసరిస్తుందిIRC: 17-1965 మరియుఐఆర్సి: 23-1966 వరుసగా.

పదార్థాలు, అవి, కంకర మరియు బైండర్ నిర్దేశించిన స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయాలిIRC: 17-1965 మరియుఐఆర్సి: 23-1966 వర్తించే విధంగా.

ఉపరితల డ్రెస్సింగ్ వేయవలసిన బేస్ లోని అన్ని డిప్రెషన్స్ లేదా గుంతలు సరిగా తయారు చేయబడతాయి మరియు అవసరమైన పంక్తులు, గ్రేడ్ మరియు విభాగానికి కుదించబడతాయి. ఇప్పటికే ఉన్న ఉపరితలంపై ఏదైనా కొవ్వు పాచ్ సరిదిద్దబడుతుంది. బైండర్ వర్తించే ముందు ఉపరితలం ఏదైనా కాల్చిన భూమి మరియు ఇతర పదార్థాలను పూర్తిగా శుభ్రం చేయాలి. బేస్ పాత బిటుమినస్ ఉపరితలం అయిన చోట, సరిదిద్దే పరిధి మరియు పద్ధతి సూచించిన విధంగా ఉంటుంది. పేర్కొన్న చోట, ఉపరితల డ్రెస్సింగ్ వేయడానికి ముందు బిటుమినస్ ప్రైమ్ కోట్ వర్తించబడుతుంది మరియు నయమవుతుంది. చికిత్స చేయవలసిన ఉపరితలం యొక్క అంచులు సరిగ్గా నిర్వచించబడతాయి. సిద్ధం చేసిన బేస్ 7 వ అధ్యాయం ప్రకారం లైన్, గ్రేడ్ మరియు సెక్షన్ కోసం తనిఖీ చేయబడుతుంది మరియు అనుమతించబడిన సహనాలకు మించిన అన్ని అవకతవకలు సరిదిద్దబడతాయి.

పనిని అమలు చేస్తున్నప్పుడు, ఈ క్రింది అంశాలను గుర్తుంచుకోవాలి:

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కావాల్సిన పౌన frequency పున్యం టేబుల్ 5.1 లో సూచించినట్లు ఉండాలి.54

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | బైండర్ యొక్క నాణ్యత | IS: 73-1961 215-1961, 217-1961 లేదా 454 వర్తించే విధంగా | అవసరానికి తగిన విధంగా |

| 2. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) -1963 | 50 మీ2 |

| 3. | మొత్తం విలువను తొలగించడం | IS: 6241—1971 | —Do— |

| 4. | మొత్తం యొక్క పొరపాటు సూచిక | IS: 2386 (పార్ట్ I) —1963 | —Do— |

| 5. | మొత్తం నీటి శోషణ | IS: 2386 (పార్ట్ III) —1963 | —Do— |

| 6. | మొత్తం గ్రేడింగ్ | IS: 2386 (పార్ట్ I) —1963 | 25 మీ3 |

| 7. | అప్లికేషన్ వద్ద బైండర్ యొక్క ఉష్ణోగ్రత | - | క్రమం తప్పకుండా |

| 8. | బైండర్ యొక్క వ్యాప్తి రేటు | ట్రే టెస్ట్ వైడ్ అపెండిక్స్ 4 | 500 మీ2 |

| 9. | మొత్తం వ్యాప్తి రేటు | ట్రే టెస్ట్ వైడ్ అపెండిక్స్ 4 | 500 మీ2 |

ఉపరితల డ్రెస్సింగ్ బేస్ లేదా అది వర్తించే ఉపరితలంపై ఉన్న ఎటువంటి ఉల్లంఘనలను తొలగించదు. అందువల్ల 7 వ అధ్యాయంలో పేర్కొన్న అవసరాలను తీర్చడానికి సరిదిద్దే అన్ని కార్యకలాపాలు, ఉపరితల డ్రెస్సింగ్ యొక్క పని ప్రారంభమయ్యే ముందు స్వీకరించే ఉపరితలంపై చేపట్టడం చాలా అవసరం.

ప్రీ-కోటెడ్ కంకరలతో బిటుమినస్ ఉపరితల డ్రెస్సింగ్ నిర్మాణం సాధారణంగా అనుగుణంగా జరుగుతుందిఐఆర్సి: 48-1972. ఈ నిర్మాణం సాంప్రదాయిక ఉపరితల డ్రెస్సింగ్తో సమానంగా ఉంటుంది, కవర్ కంకరలు తేలికగా బైండర్తో ముందే పూత పూయబడతాయి. పదార్థాల నాణ్యత55

మరియు నిబంధన 5.2 లో పేర్కొన్న విధంగానే పంక్తులు నియంత్రించబడతాయి. కింది అంశాలపై అదనపు తనిఖీలతో:

సన్నని బిటుమినస్ ప్రీమిక్స్ కార్పెట్ పేర్కొన్న విధంగా ఓపెన్ గ్రేడెడ్ లేదా దగ్గరగా గ్రేడెడ్ మిశ్రమాల నుండి ఏర్పడవచ్చు. మిక్స్ ఓపెన్ గ్రేడెడ్ అయిన చోట, కార్పెట్ సాధారణంగా సీల్ కోటుతో అందించబడుతుంది. ఓపెన్-గ్రేడెడ్ ప్రీమిక్స్ సర్ఫేసింగ్ కోసం నిర్మాణం అనుగుణంగా ఉండాలిఐఆర్సి: 14-1970.

పదార్థాలు, అవి, కంకర మరియు బైండర్ స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయాలి (IRC: 141970 లేదా ఇతర సంబంధిత స్పెసిఫికేషన్).

నిబంధన 5.2.3.1. వర్తించాలి.

ఈ రకమైన ఉపరితలం నిర్మాణ సమయంలో కింది పాయింట్లు సరిగ్గా హాజరు కావాలి:

పదార్థాలపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి కావాల్సిన పౌన frequency పున్యంతో పని చేయడం టేబుల్ 5.2 లో సూచించబడుతుంది.

ప్రీమిక్స్ తివాచీలు ఇప్పటికే ఉన్న ఉపరితలం యొక్క సమానత్వాన్ని పరిమిత మార్గంలో మాత్రమే మెరుగుపరుస్తాయి. అందువల్ల, ఉపరితలంలో పెద్ద అవకతవకలు ఉంటే, కార్పెట్ వేయడానికి ముందు వీటిని సరిచేయాలి. పూర్తయిన కార్పెట్ యొక్క ఉపరితల అవకతవకలు 7 వ అధ్యాయంలో ఇచ్చిన సహనాలకు వెలుపల ఉన్నట్లయితే, వీటిని ఇక్కడ వివరించిన పద్ధతిలో సరిదిద్దాలి. ఉపరితలం చాలా ఎక్కువగా ఉంటే, దానిని కత్తిరించి, తాజా పదార్థాలతో భర్తీ చేసి, స్పెసిఫికేషన్లకు కుదించాలి. ఉపరితలం చాలా తక్కువగా ఉన్న చోట, అణగారిన భాగం తాజా పదార్థాల ద్వారా నింపబడి, స్పెసిఫికేషన్లకు కుదించబడుతుంది. కొన్ని సమయాల్లో, పాచ్ కోసం విస్తరించిన ప్రాంతాన్ని కలిగి ఉండటం ప్రయోజనకరంగా / అవసరం అనిపిస్తుంది.

తారు కాంక్రీట్ ఉపరితలం, సాధారణంగా, IRC 29-1968 యొక్క అవసరాలకు అనుగుణంగా నిర్మించబడుతుంది.57

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | బైండర్ యొక్క నాణ్యత |

IS: 73—1961, 215-1961, 217 - 1961 లేదా 454—1961 వర్తించే విధంగా | అవసరానికి తగిన విధంగా |

| 2. | లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) —1963 |

50 మీ3 |

| 3. | మొత్తం విలువను తొలగించడం | IS: 6241—1971 | -డో- |

| 4. | మొత్తం యొక్క పొరపాటు సూచిక | IS: 2386 (పార్ట్ I) 1963 | -డో- |

| 5. | మొత్తం నీటి శోషణ | IS: 2386 (పార్ట్ III) —1963 | -డో- |

| 6. | కంకరల గ్రేడింగ్ | IS: 2386 (పార్ట్ I) -1963 | 25 మీ3 |

| 7. | అప్లికేషన్ వద్ద బైండర్ యొక్క ఉష్ణోగ్రత | - | క్రమం తప్పకుండా |

| 8. | బైండర్ కంటెంట్ | విధానం vide అనుబంధం -4 |

రోజుకు రెండు పరీక్షలు |

| 9. | ప్రీమిక్స్ వ్యాప్తి రేటు | - | పదార్థాలు మరియు పొర మందంపై తనిఖీల ద్వారా రెగ్యులర్ నియంత్రణ |

అన్ని పదార్థాలు, అనగా, బిటుమినస్ బైండర్, ఫిల్లర్ మరియు జరిమానా మరియు ముతక కంకరలు, నిర్దేశించిన స్పెసిఫికేషన్ అవసరాలను తీర్చాలిఐఆర్సి: 29-1968.

నిబంధన యొక్క నిబంధనలు 5.2.3.1. వర్తించాలి. అవసరమైతే, బిటుమినస్ లెవలింగ్ కోర్సు వేయబడుతుందికునిబంధనలను రూపొందించండి.

ఈ రకమైన నిర్మాణాన్ని నిర్వహిస్తున్నప్పుడు, ఈ క్రింది అంశాలకు సరిగ్గా హాజరు కావాలి:

మరియు ఉపరితలం తగిన వాయు మరియు టెన్డం రోలర్లతో పూర్తయింది. మిక్స్ పూర్తిగా కుదించబడే వరకు తుది రోలింగ్ కొనసాగుతుంది మరియు ఉపరితలంపై తక్కువ లేదా రోలర్ గుర్తులు మిగిలి ఉండవు. సాంద్రత ప్రయోగశాల సాంద్రతలో 95 శాతం కంటే తక్కువ ఉండకూడదు. రోలింగ్ సమయంలో, రోలర్ చక్రాలు తేమగా ఉండి, మిశ్రమాన్ని చక్రాలకు కట్టుబడి ఉండకుండా మరియు తీయకుండా నిరోధించబడతాయి, అయితే ఈ ప్రయోజనం కోసం ఇంధన / కందెన నూనె వాడకాన్ని అనుమతించకూడదు.

పదార్థాలు మరియు పనిపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి పౌన frequency పున్యం టేబుల్ 5.3 లో సూచించినట్లు ఉండాలి.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | బైండర్ యొక్క నాణ్యత | IS: 73-1961 | అవసరానికి తగిన విధంగా |

| 2. | లాస్-ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ విలువ | IS: 2386 (పార్ట్ IV) —1963 |

50-100 మీ3 మొత్తం |

| 3. | కంకరల విలువను తొలగించడం | IS: 6241-1971 | -డో- |

| 4. | కంకర యొక్క నీటి శోషణ | IS: 2386 (పార్ట్ III) - 1963 | -డో- |

| 5. | కంకర యొక్క పొరపాటు సూచిక | IS: 2386 (పార్ట్ I) - 1963 | ప్రతి పరిమాణానికి, 50-100 మీ3 మొత్తం |

| 6. | పూరక కోసం జల్లెడ విశ్లేషణ | -డో- | ప్రతి సరుకుకు ఒక పరీక్ష కనీసం 5 మీ3పూరక |

| 7. | మిక్స్-గ్రేడింగ్ | IS: 2386 (పార్ట్ I) - 1963 | ప్రతి 100 టన్నుల మిశ్రమానికి ఆరబెట్టేది నుండి వ్యక్తిగత భాగాలు మరియు మిశ్రమ కంకరలపై ఒక సెట్ పరీక్షలు రోజుకు ఒక మొక్కకు కనీసం రెండు సెట్లకు లోబడి ఉంటాయి60 |

| 8. | బాయిలర్లో బైండర్ యొక్క ఉష్ణోగ్రత నియంత్రణ, ఆరబెట్టేదిలో కలుపుతారు మరియు వేయడం మరియు రోలింగ్ చేసే సమయంలో కలపండి | - | క్రమం తప్పకుండా |

| 9. | మిశ్రమం యొక్క స్థిరత్వం | ASTM: D-1559 | ఉత్పత్తి చేయబడిన ప్రతి 100 టన్నుల మిశ్రమానికి, 3 మార్షల్ నమూనాల సమితి, స్థిరత్వం, ప్రవాహ విలువ, సాంద్రత మరియు శూన్యమైన కంటెంట్ కోసం తయారుచేయబడి పరీక్షించబడాలి, రోజుకు ఒక మొక్కకు కనీసం రెండు సెట్లు పరీక్షించబడతాయి |

| 10. | మిక్స్లో బైండర్ కంటెంట్ మరియు గ్రేడేషన్ | విధానం వైడ్ అపెండిక్స్ -4 | ప్రతి 100 టన్నుల మిశ్రమానికి ఒక పరీక్ష రోజుకు కనీసం రెండు పరీక్షలకు లోబడి ఉంటుంది |

| 11. | కుదించబడిన పొర యొక్క మందం మరియు సాంద్రత | విధానం వైడ్ అపెండిక్స్ -4 | 500 మీ2 |

తారు కాంక్రీటు యొక్క ఉపరితల అవకతవకలు 7 వ అధ్యాయంలో ఇవ్వబడిన సహనాలకు వెలుపల ఉంటే, నిబంధన 5.2.5 లో ఇచ్చిన విధానం ప్రకారం వీటిని సరిదిద్దాలి.61

కాంక్రీట్ పేవ్మెంట్ల నిర్మాణం సాధారణంగా ఇచ్చిన మార్గదర్శకాలను అనుసరిస్తుందిఐఆర్సి: 15-1981 “కాంక్రీట్ రోడ్ల నిర్మాణానికి ప్రామాణిక లక్షణాలు మరియు ప్రాక్టీస్ కోడ్.”

పనికి అవసరమైన సాధనాలు, పరికరాలు మరియు ఉపకరణాల కోసం మరియు దాని యొక్క సరైన నిర్వహణ కోసం, సూచన చేయాలిఐఆర్సి: 43-1972 "కాంక్రీట్ పేవ్మెంట్ నిర్మాణం కోసం ఉపకరణాలు, పరికరాలు మరియు ఉపకరణాల కోసం సిఫార్సు చేయబడిన ప్రాక్టీస్" అనే శీర్షికతో.

అన్ని పదార్థాలు, అంటే, సిమెంట్, ముతక కంకరలు, చక్కటి కంకరలు మరియు నీరు వాటిని పనిలో చేర్చడానికి ముందుగానే స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయబడతాయి.

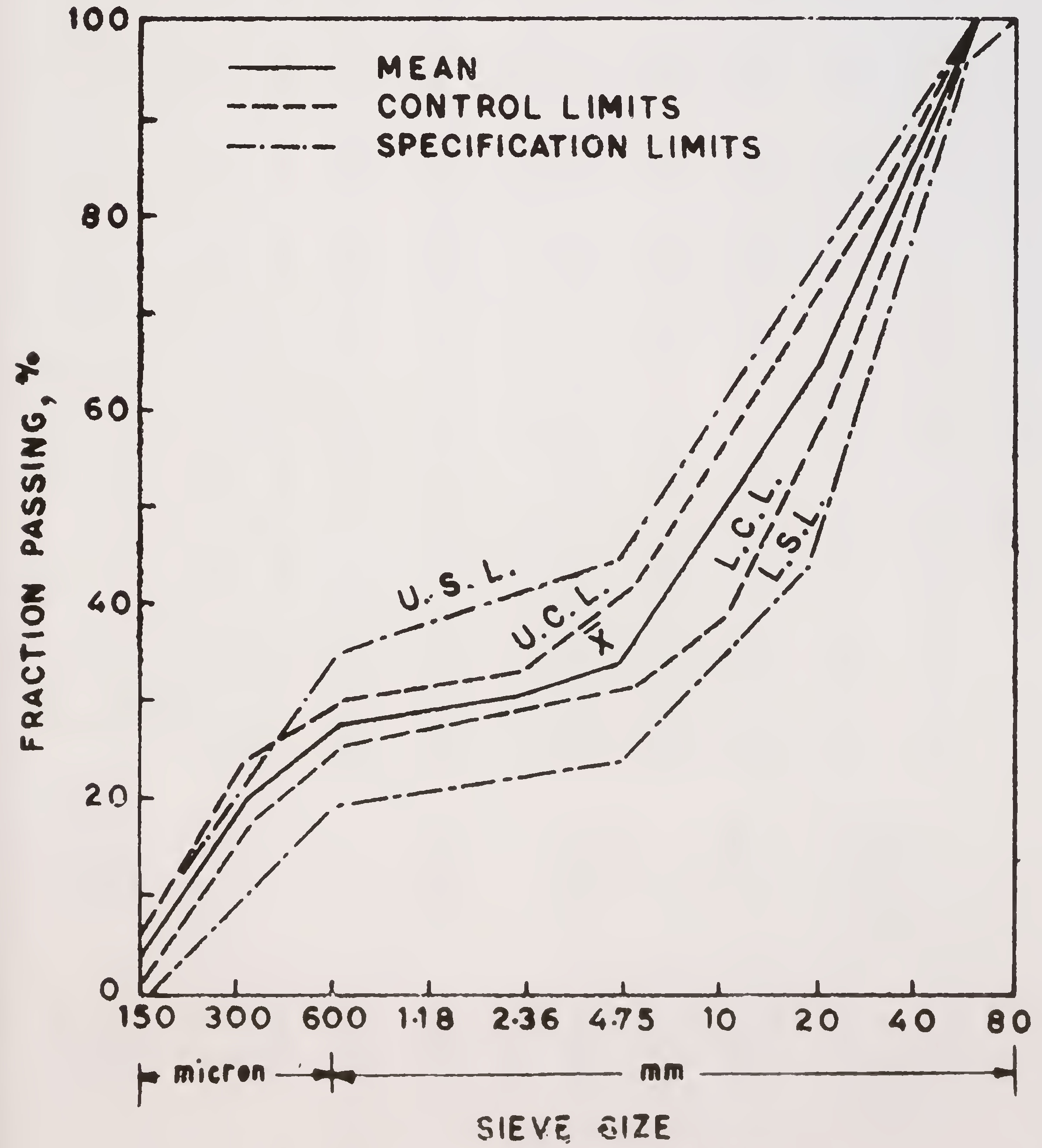

వేర్వేరు కంకర భిన్నాల నిష్పత్తి ఎంతగా నియంత్రించబడుతుందో, మొత్తం కంకర గ్రేడింగ్ యొక్క నిర్దిష్ట పరిమితుల్లోకి వస్తుంది. పాటించకపోతే, వివిధ భిన్నాల భిన్నాల యొక్క నిష్పత్తి వేర్వేరు భిన్నాల యొక్క వాస్తవ స్థాయి ఆధారంగా తగిన విధంగా సర్దుబాటు చేయబడుతుంది. ఈ సమస్యకు గణాంక విధానం 8 వ అధ్యాయంలో వివరించబడింది.

కాంక్రీటు కోసం మిక్స్ నిష్పత్తిని బలం ఆధారంగా ముందుగా నిర్ణయించబడతాయి, వాస్తవానికి పనిలో ఉపయోగించాలని ప్రతిపాదించబడిన పదార్థాల ప్రతినిధి నమూనాలను ఉపయోగించి. అనులోమానుపాతంలో, అనుమతించబడిన సహనాలకు లోబడి, ఫీల్డ్లో పేర్కొన్న కనీస బలాన్ని నిర్ధారించడానికి, strength హించిన బలం వైవిధ్యాలకు తగిన భత్యం ఇవ్వాలి. ఈ విషయంలో మార్గదర్శకత్వం నుండి పొందవచ్చుఐఆర్సి: 44-1972 మరియుఐఆర్సి: 59-1976 వరుసగా మరియు గ్యాప్ గ్రేడెడ్ మిశ్రమాలకు.

ఒకటి కంటే ఎక్కువ మూలాల నుండి సిమెంట్ ఉపయోగించాల్సిన చోట, ప్రతి సిమెంటుకు మిక్స్ యొక్క నిష్పత్తి నిర్ణయించబడుతుంది. అటువంటి సందర్భాలలో, వివిధ వనరుల నుండి సిమెంట్ ఉండాలి

నిల్వ చేసి విడిగా వాడతారు మరియు ఉపయోగించిన రకం లేదా బ్రాండ్ యొక్క రికార్డ్ నిర్వహించబడుతుంది.

పనికి అవసరమైన అన్ని పదార్థాలు నిల్వ చేయబడతాయి మరియు విదేశీ పదార్థం యొక్క క్షీణతను లేదా చొరబాట్లను నివారించడానికి మరియు పని కోసం దాని నాణ్యత మరియు ఫిట్నెస్ యొక్క సంరక్షణను నిర్ధారించడానికి ఒక పద్ధతిలో నిర్వహించబడతాయి (Ref.ఐఆర్సి: 15-1981).

పదార్థాలపై నాణ్యత నియంత్రణ పరీక్షలు మరియు వాటి పౌన encies పున్యాలు టేబుల్ 6.1 లో సూచించినట్లు ఉండాలి.

| మెటీరియల్ | పరీక్ష | పరీక్షా పద్ధతి | కనీస కావాల్సిన పౌన .పున్యాలు |

|---|---|---|---|

| 1. సిమెంట్ | శారీరక మరియు రసాయన పరీక్షలు | IS: 269—1967 445 -1964 1489- 1967 8112 |

ప్రతి సరఫరా వనరు కోసం ఒకసారి మరియు అప్పుడప్పుడు దీర్ఘ మరియు / లేదా సరికాని నిల్వ కోసం పిలిచినప్పుడు |

| 2. ముతక మరియు చక్కటి కంకర | (i) స్థాయి | IS: 2386 (పండిట్ I) —1963 |

15 మీ కోసం ఒక పరీక్ష3 ముతక కంకర మరియు చక్కటి మొత్తం యొక్క ప్రతి భిన్నం |

| (ii) ప్రమాదకరమైన భాగాలు | IS 2386 (Pt II) -1963 |

—Do— | |

| (iii) తేమ కంటెంట్ | IS: 2386 (పండిట్ 1II) -1963 |

ముతక కంకర కోసం కనీసం ఒక పరీక్ష / రోజు మరియు జరిమానా మొత్తం కోసం రెండు పరీక్షలు / రోజుకు లోబడి ఉండాలి | |

| (iv) జరిమానా మొత్తం (వాల్యూమ్ బ్యాచింగ్ కోసం) | —Do— | తేమ-కంటెంట్ బల్కింగ్ సంబంధాన్ని పొందటానికి ప్రతి మూలానికి ఒకసారి | |

| 3. ముతక కంకర | (i) లాస్ ఏంజిల్స్ రాపిడి విలువ / మొత్తం ప్రభావ పరీక్ష | IS: 2386 (పండిట్ IV) - 1963 |

సరఫరా యొక్క ప్రతి మూలానికి ఒకసారి మరియు తరువాత మొత్తం నాణ్యతలో మార్పుల ద్వారా హామీ ఇవ్వబడినప్పుడు |

| (ii) సౌండ్నెస్ | IS: 2386 (పండిట్ వి) -1963 |

అవసరానికి తగిన విధంగా | |

| (iii) క్షార-మొత్తం రియాక్టివిటీ | IS: 2386 (పండిట్ VII) —1963 |

—Do— | |

| 4. నీరు | రసాయన పరీక్షలు | IS: 456-1964 | సరఫరా మూలం యొక్క ఆమోదం కోసం ఒకసారి, తరువాత సందేహం వచ్చినప్పుడు మాత్రమే66 |

పేర్కొన్న విధంగా ప్రత్యేక జాగ్రత్తలు తీసుకోకపోతే, తీవ్రమైన వాతావరణ పరిస్థితులలో, ఉదా., వర్షాకాలంలో, మరియు నీడలో వాతావరణ ఉష్ణోగ్రత 40 ° C కంటే ఎక్కువ లేదా 4 below C కంటే తక్కువగా ఉన్నప్పుడు కాంక్రీటింగ్ చేయకూడదు. వేడి వాతావరణంలో సిమెంట్ కాంక్రీట్ పేవ్మెంట్ల నిర్మాణానికి మార్గదర్శకాల కోసం, సూచన చేయవచ్చుఐఆర్సి: 61-1976.

సిమెంట్ కాంక్రీటును స్వీకరించడానికి బేస్ 7 వ అధ్యాయంలో పేర్కొన్న విధంగా లైన్, గ్రేడ్ మరియు క్రాస్ సెక్షన్ కోసం తనిఖీ చేయబడుతుంది. అనుమతించబడిన సహనాలకు మించిన అన్ని అవకతవకలు పేర్కొన్న విధంగా సరిచేయబడతాయి.

శోషక ఉపరితలంపై కాంక్రీటు వేయవలసి ఉన్న చోట, రెండోది సంతృప్త ఉపరితల పొడి స్థితిలో తేమగా ఉంచబడుతుంది లేదా కాంక్రీట్ మోర్టార్ నుండి నీటిని పీల్చుకోకుండా ఉండటానికి పేర్కొన్న విధంగా నీటి ప్రూఫ్ క్రాఫ్ట్ / పాలిథిలిన్ షీటింగ్ ద్వారా కప్పబడి ఉంటుంది.

అవసరమైన చోట, ప్లేట్ బేరింగ్ పరీక్షను నిర్వహించడం ద్వారా బేస్ యొక్క బలం 'k' విలువ కోసం తనిఖీ చేయబడుతుంది.

ఫార్మ్వర్క్ సరైన ఆకారంలో ఉండాలి, వంగి మరియు కింక్స్ నుండి ఉచితం మరియు లేయింగ్ మరియు కాంపాక్ట్ పరికరాల బరువు మరియు పని పరిస్థితులలో దాని ఆకారం మరియు స్థానాన్ని నిర్వహించడానికి తగినంత దృ g ంగా ఉంటుంది. ఇది నిజమైన పంక్తులు మరియు స్థాయిలకు సెట్ చేయబడుతుంది మరియు సంపీడనం సమయంలో తదుపరి అవాంతరాలను నివారించడానికి స్థితిలో సురక్షితంగా పరిష్కరించబడుతుంది. పేర్కొన్న ప్రొఫైల్ నుండి ఫార్మ్వర్క్ యొక్క నిజాయితీని తనిఖీ చేయాలి మరియు 3 మీ. లో 3 మిమీ కంటే ఎక్కువ విచలనం సరిదిద్దబడుతుంది. అయితే, విచలనం కీళ్ల వద్ద అనుమతించబడదు.

అనుమతించకపోతే, ముతక మరియు చక్కటి కంకరలు ఆమోదించబడిన బరువు బ్యాచింగ్ ప్లాంట్లో బరువుతో అనులోమానుపాతంలో ఉంటాయి. బరువు ప్రారంభించే యంత్రాంగం ఖచ్చితత్వం కోసం క్రమం తప్పకుండా తనిఖీ చేయబడుతుంది, పని ప్రారంభించే ముందు ప్రతిరోజూ, పూర్తి బరువు పరిధిలో ప్రామాణిక బరువులు ద్వారా.67

సిమెంట్ బరువు లేదా సంచుల ద్వారా కొలవవచ్చు. పూర్తి సంచులలో సిమెంటును ఉపయోగించిన చోట, సంచులలో సిమెంట్ యొక్క పూర్తి పేర్కొన్న బరువు మరియు బరువు కొరత మంచిగా ఉన్నాయో లేదో తనిఖీ చేయడానికి తరచుగా తనిఖీలు చేయబడతాయి. ప్రత్యామ్నాయంగా, ఒక సరుకులోని 10 శాతం సంచులను ముందుగానే తూకం వేయాలి మరియు సరుకు యొక్క సగటు బరువు ఆధారంగా సర్దుబాటు చేయబడిన పదార్థాల బ్యాచ్-బరువు. ప్రామాణిక కొలతలను ఉపయోగించి నీటిని వాల్యూమ్ ద్వారా కొలవవచ్చు. నియమించబడిన నీరు-సిమెంట్ నిష్పత్తి కచ్చితంగా కట్టుబడి ఉండాలి మరియు నీటిలో సరైన సర్దుబాట్లు కంకరలలో ఉచిత తేమ కారణంగా చేర్చబడతాయి. కంకర యొక్క బరువులలో తగిన తేడ కారణంగా తగిన సర్దుబాటు కూడా చేయబడుతుంది.

వాల్యూమ్ బ్యాచింగ్ అనుమతించబడిన చోట, ప్రామాణిక నింపే విధానాన్ని అనుసరించడం ద్వారా బ్యాచింగ్లోని వైవిధ్యాలను తగ్గించడానికి ప్రతి ప్రయత్నం చేయాలి. ఒక బ్యాచ్లోని చక్కటి కంకరల పరిమాణం కూడా బల్కింగ్ కోసం సరిచేయబడుతుంది.

కాంక్రీటు మిక్సింగ్ ఆమోదించబడిన రకం యొక్క శక్తితో నడిచే బ్యాచ్ మిక్సర్లో జరుగుతుంది, ఇది ద్రవ్యరాశి అంతటా పదార్థాల ఏకరీతి పంపిణీని నిర్ధారిస్తుంది. మిక్సర్ రకం మరియు సామర్థ్యానికి సంబంధించి కనీస మిక్సింగ్ సమయం నిర్ణయించబడుతుంది మరియు ఖచ్చితంగా కట్టుబడి ఉంటుంది.

IS: 1199 కు అనుగుణంగా “తిరోగమన పరీక్ష” లేదా “కాంపాక్టింగ్ కారకం పరీక్ష” చేయడం ద్వారా పేర్కొన్న విధంగా కాంక్రీటు యొక్క పని సామర్థ్యాన్ని తనిఖీ చేయాలి. పరీక్ష యొక్క ఫ్రీక్వెన్సీ టేబుల్ 6.2 లో సూచించిన విధంగా ఉంటుంది. పని సామర్థ్యం కోసం పేర్కొన్న విలువ నుండి అనుమతించదగిన సహనాలు:

| తిరోగమనం | ... | ± 12 మిమీ |

| కాంపాక్టింగ్ కారకం | ... | ± 0.03 |

నీటి పరిమితిలో అవసరమైన సర్దుబాటు, ఒకే నీటి-సిమెంట్ నిష్పత్తిని ఉంచడం, నిర్దేశిత పరిమితుల్లో పని సామర్థ్యాన్ని తీసుకురావడానికి అనుమతించబడిన సహనాలకు మించిన వ్యత్యాసాలను గమనించిన చోట చేయాలి.

మిక్సింగ్ అయిన వెంటనే, కాంక్రీటును ప్లేస్మెంట్ కోసం రవాణా చేయబడుతుంది, ఈ విధంగా రవాణాలో వేరుచేయడం లేదా నష్టపోవడం నివారించబడుతుంది.68

వేరుచేయడం మరియు అసమాన సంపీడనాన్ని నివారించే విధంగా ఫార్మ్వర్క్ మధ్య తయారుచేసిన బేస్ మీద కాంక్రీట్ ఉంచాలి. 90 సెం.మీ కంటే ఎక్కువ ఎత్తు నుండి కాంక్రీట్ పడకూడదు మరియు మిక్సర్ నుండి ఉత్సర్గ సమయం నుండి 20 నిమిషాల్లో జమ చేయబడుతుంది. ఇది సాధ్యమైనంతవరకు తుది స్థానానికి దగ్గరగా ఒక క్షితిజ సమాంతర పొరలో వేయబడుతుంది, తద్వారా అన్ని అనవసరమైన రీహ్యాండ్లింగ్ను నివారించవచ్చు.

కాంక్రీటు యొక్క తగినంత సర్చార్జీలు కావలసిన పూర్తి స్థాయికి ఇవ్వబడతాయి. అసలు ట్రయల్ ద్వారా ఫీల్డ్లో సర్చార్జ్ మొత్తం నిర్ణయించబడుతుంది. సర్చార్జ్ మొత్తం ప్రాంతంపై ఏకరీతిగా ఉండాలి మరియు కాంక్రీటు వ్యాప్తి చెందడం వల్ల అవసరమైన పూర్తి ఉపరితలం వలె అదే కాంబర్ మరియు వాలు ఉండాలి.

పేర్కొన్న విధంగా వైబ్రేటింగ్ స్క్రీడ్లు మరియు / లేదా అంతర్గత వైబ్రేటర్లను ఉపయోగించి కాంక్రీటు పూర్తిగా కుదించబడుతుంది. వైబ్రేటింగ్ స్క్రీడ్లు మరియు అంతర్గత వైబ్రేటర్లు వరుసగా IS: 2506 మరియు IS: 2505 కు అనుగుణంగా ఉండాలి. అధిక కంపనం కారణంగా అదనపు మోర్టార్ మరియు నీరు పైకి పనిచేయకుండా నిరోధించడానికి సంపీడనం నియంత్రించబడుతుంది.

సంపీడన సమయంలో, కాంక్రీటును జోడించడం లేదా తొలగించడం ద్వారా ఏదైనా తక్కువ లేదా ఎత్తైన మచ్చలు తయారవుతాయి.

రేఖాంశ ఫ్లోటింగ్ పూర్తయిన తరువాత, కాంక్రీటు ఇంకా ప్లాస్టిక్గా ఉన్నప్పుడు, 7 వ అధ్యాయంలో పేర్కొన్న విధానానికి అనుగుణంగా స్లాబ్ ఉపరితలం 3 మీటర్ల సరళ అంచుతో నిజాయితీ కోసం పరీక్షించబడుతుంది. నిజమైన ఉపరితలం నుండి నిష్క్రమణను చూపించే ఏదైనా నిరాశ లేదా ఎత్తైన మచ్చలు వెంటనే సరిదిద్దాలి. ఎత్తైన మచ్చలు కత్తిరించబడతాయి మరియు మెరుగుపరచబడతాయి. డిప్రెషన్స్ సుమారు 8-10 సెం.మీ వరకు విస్తరించి, తాజా కాంక్రీటుతో నింపబడి, కుదించబడి, పూర్తి చేయబడతాయి. పైన పేర్కొన్న అన్ని కార్యకలాపాలు మిక్సింగ్ యొక్క 75 నిమిషాల్లో (వేడి వాతావరణంలో 60 నిమిషాలు) పూర్తవుతాయి.

ప్రొఫైల్ కోసం ఉపరితలాన్ని సరిచేసిన తరువాత, కాంక్రీటు ప్లాస్టిక్ కానిదిగా మారడానికి ముందు, పేర్కొన్న విధంగా ఉపరితలం బెల్టింగ్, బ్రూమింగ్ మరియు అంచు ద్వారా పూర్తి చేయాలి.

స్లాబ్ రెండు పొరలలో వేయవలసిన చోట, రెండవ పొర దిగువ పొర యొక్క సంపీడనం జరిగిన 30 నిమిషాల్లో ఉంచబడుతుంది.69

పేర్కొన్న విధంగా కాంక్రీటు యొక్క బలం క్యూబ్ లేదా బీమ్ నమూనాల నుండి నిర్ధారించబడుతుంది. ఈ ప్రయోజనం కోసం, పని పురోగతి సమయంలో, క్యూబ్ / బీమ్ నమూనాలను 7 మరియు 28 రోజులలో పరీక్ష కోసం వేయాలి. నమూనా మరియు పరీక్ష వరుసగా IS: 1199 మరియు 516 ప్రకారం ఉండాలి. పరీక్ష యొక్క ఫ్రీక్వెన్సీ టేబుల్ 6.2 లో సూచించినట్లు ఉండాలి.

| ఎస్. | పరీక్ష | పరీక్షా పద్ధతి | కనిష్ట కావాల్సిన పౌన .పున్యం |

|---|---|---|---|

| 1. | తాజా కాంక్రీటు యొక్క పని సామర్థ్యం | IS: 1199-1950 | 10 మీ3 |

| 2. | కాంక్రీట్ బలం | IS: 516-1959 | 3 క్యూబ్ / బీమ్ నమూనాలు ప్రతి వయస్సు 7 రోజులు మరియు ప్రతి 30 మీ .కు 28 రోజులు3కాంక్రీటు |

| 3. | గట్టిపడిన కాంక్రీటుపై కోర్ బలం (నిబంధన 6.4.2 చూడండి.) | IS: 516—1959 | ప్రతి 30 మీ3 కాంక్రీటు |

వ్యక్తిగత నమూనాల బలం విలువలను సూచించే పురోగతి చార్ట్ నిర్వహించబడుతుంది. గణాంక పారామితులు, అంటే, సగటు బలం మరియు ఎగువ మరియు దిగువ నియంత్రణ పరిమితులు 15 పరీక్ష నమూనాల సమితికి లెక్కించబడతాయి మరియు పురోగతి చార్టులో తగిన విధంగా సూచించబడతాయి. గణాంక విశ్లేషణ కోసం ఈ పారామితులు మరియు విధానం 8 వ అధ్యాయంలో వివరించబడ్డాయి. ఇక్కడ కాంక్రీటు యొక్క సగటు బలం క్షేత్ర రూపకల్పన బలం నుండి స్థిరమైన పెరుగుదల లేదా తగ్గుదలని చూపిస్తుంది, మిశ్రమం పున es రూపకల్పన చేయబడుతుంది.

పనిని అంగీకరించడం ఒకే పరీక్ష ఫలితం మీద ఆధారపడి ఉండదు, కాని గణాంక ప్రాతిపదికన, 15 పరీక్ష ఫలితాల సెట్ల కోసం 15 లో 1 యొక్క సహనం స్థాయికి లెక్కించిన తక్కువ నియంత్రణ పరిమితి పేర్కొన్న కనీస బలం కంటే తక్కువగా ఉండకూడదు. . తక్కువ నియంత్రణ పరిమితి ప్రామాణిక విచలనం మైనస్ 1.61 రెట్లు పరీక్షల సమితి యొక్క సగటు విలువ ద్వారా ఇవ్వబడుతుంది. తక్కువ నియంత్రణ పరిమితి పేర్కొన్న బలం కంటే ఎక్కువగా ఉన్నప్పుడు స్పెసిఫికేషన్ అవసరాలను తీర్చడానికి పని తీసుకోబడుతుంది. పైన పేర్కొన్న చోట-70

మెరిట్లు కలుసుకోలేదు లేదా కాంక్రీటు యొక్క నాణ్యత లేదా దాని సంపీడనం అనుమానించబడిన చోట, పేవ్మెంట్లోని గట్టిపడిన కాంక్రీటు యొక్క వాస్తవ బలం నిబంధన 6.4 లో పేర్కొన్న విధంగా తనిఖీ చేయబడుతుంది.

కీళ్ళు, అంటే టై బార్లు, డోవెల్ బార్లు, విస్తరణ ఉమ్మడి పూరక బోర్డులు మరియు ఉమ్మడి సీలింగ్ సమ్మేళనం కోసం అవసరమైన అన్ని పదార్థాలు పనిలో చేర్చడానికి ముందు స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయబడతాయి. సీలింగ్ సమ్మేళనం IS: 1834 కు అనుగుణంగా ఉండాలి.

డోవెల్ బార్లు ఒకదానికొకటి సమాంతరంగా మరియు పేవ్మెంట్ యొక్క ఉపరితలం మరియు మధ్య రేఖకు సమాంతరంగా ఉంచబడతాయి. ఈ విషయంలో అనుమతించదగిన సహనాలు:

| ± | 20 మిమీ మరియు చిన్న వ్యాసాల డోవెల్స్కు 100 మిమీలో 1 మిమీ; |

| ± | 20 మిమీ కంటే ఎక్కువ వ్యాసం కలిగిన డోవెల్స్కు 100 మిమీలో 0.5 మిమీ. |

కాంక్రీటింగ్ సమయంలో తొలగుటను నివారించడానికి డోవెల్ అసెంబ్లీ గట్టిగా భద్రపరచబడుతుంది. ఈ ప్రయోజనం కోసం డోవెల్స్కు గట్టిగా బిగించే రంధ్రాలతో జతలలో బల్క్హెడ్స్ను ఉపయోగించవచ్చు.

అన్ని ఉమ్మడి ఖాళీలు మరియు పొడవైన కమ్మీలు పేర్కొన్న పంక్తులు మరియు కొలతలకు అనుగుణంగా ఉండాలి.

కాంక్రీట్ చేసేటప్పుడు డోవెల్స్ వద్ద మరియు కీళ్ల సమీపంలో ప్రత్యేక శ్రద్ధ వహించాలి. రైడింగ్ ఉపరితలంలో కీళ్ళు ఎటువంటి ఆగిపోకుండా చూసుకోవడానికి కూడా జాగ్రత్త తీసుకోవాలి.

ట్రాఫిక్కు తెరవడానికి ముందు క్యూరింగ్ వ్యవధి ముగింపులో, ఉమ్మడి పొడవైన కమ్మీలు పూర్తిగా శుభ్రం చేయబడతాయి మరియు పేర్కొన్న విధంగా మూసివేయబడతాయిఐఆర్సి: 57-1974. సీలింగ్ సమ్మేళనం పేర్కొన్న ఉష్ణోగ్రతకు మించి వేడి చేయబడకుండా జాగ్రత్త తీసుకోవాలి.

పూర్తయిన పేవ్మెంట్ ఉపరితలం తడి బుర్లాప్, పత్తి లేదా జనపనార మాట్స్ యొక్క బరువును సాధారణంగా ప్రారంభ క్యూరింగ్ కోసం ఉపయోగించకుండా, వదిలివేయకుండా వెంటనే క్యూరింగ్ ప్రారంభమవుతుంది.71

దానిపై ఏదైనా మార్కులు. మాట్స్ పేవ్మెంట్ అంచులకు మించి కనీసం 0.5 మీ. వరకు విస్తరించి నిరంతరం తడిసిపోతాయి. ప్రారంభ క్యూరింగ్ 24 గంటలు లేదా కాంక్రీటు దెబ్బతినకుండా కార్మిక కార్యకలాపాలను అనుమతించేంత వరకు ఉంటుంది.

తుది క్యూరింగ్, మాట్స్ మొదలైనవాటిని తీసివేసిన తరువాత, తడి భూమి, నీరు పాండింగ్ లేదా పేర్కొన్న ఇతర మార్గాల ద్వారా నిర్వహించబడుతుంది. క్యూరింగ్ కోసం నీటిని ఉపయోగించిన చోట, పేర్కొన్న క్యూరింగ్ వ్యవధిలో మొత్తం పేవ్మెంట్ ఉపరితలం బాగా సంతృప్తమై ఉండేలా చూడాలి. నీరు కొరత లేదా పేవ్మెంట్ నిటారుగా ప్రవణతలో ఉన్న చోట, పేర్కొన్న వివరాల ప్రకారం లోపలికి వెళ్ళే పొర క్యూరింగ్ అవలంబించబడుతుంది.

ప్రారంభ క్యూరింగ్ కాలం తరువాత (క్లాజ్ 6.3.7 చూడండి.), గట్టిపడిన కాంక్రీటు యొక్క ఉపరితలం 7 వ అధ్యాయంలో పేర్కొన్న విధానానికి అనుగుణంగా ఉపరితల క్రమబద్ధత కోసం తనిఖీ చేయబడుతుంది. అనుమతించదగిన సహనాలకు మించిన ఉపరితల అవకతవకలు సూచించిన విధంగా సరిచేయబడతాయిఐఆర్సి: 15-1981.

కాంక్రీటు పరీక్షించిన వైడ్ క్లాజ్ 6.3.5. పేర్కొన్న పరిమితుల కంటే తక్కువగా ఉంటుంది లేదా కాంక్రీటు యొక్క నాణ్యత లేదా దాని సంపీడనం అనుమానించబడిన చోట, గట్టిపడిన కాంక్రీటు నుండి కత్తిరించిన కోర్లపై పరీక్షలు నిర్వహించడం ద్వారా గట్టిపడిన కాంక్రీటు యొక్క వాస్తవ బలం నిర్ధారించబడుతుంది. పరీక్ష యొక్క ఫ్రీక్వెన్సీ టేబుల్ 6.2 లో సూచించినట్లు ఉండాలి. కోర్లపై క్రషింగ్ బలం పరీక్షలు ఎత్తు-వ్యాసం నిష్పత్తి మరియు సంబంధిత క్యూబ్ బలాన్ని 28 రోజుల వద్ద పొందటానికి ఇచ్చిన విధానానికి అనుగుణంగా సరిచేయబడతాయి.ఐఆర్సి: 15-1981. నిబంధన 6.3.5 యొక్క పంక్తులపై స్పెసిఫికేషన్ అవసరాలకు అనుగుణంగా సరిదిద్దబడిన పరీక్ష ఫలితాలు విశ్లేషించబడతాయి.

బలోపేతం చేసే ఉక్కు, అందించాల్సిన చోట, పేవ్మెంట్లో చేర్చడానికి ముందు స్పెసిఫికేషన్ అవసరాల కోసం తనిఖీ చేయబడుతుంది. పేర్కొన్న విధంగా ఉపబల ఉంచబడుతుంది. కాంక్రీట్ కార్యకలాపాల సమయంలో ఉపబల స్థానభ్రంశం చెందకుండా చూసుకోవాలి.72

అన్ని రచనలు పేర్కొన్న పంక్తులు, తరగతులు, క్రాస్ సెక్షన్లు మరియు కొలతలకు నిర్మించబడతాయి. అవసరమైన క్షితిజ సమాంతర మరియు నిలువు ప్రొఫైల్కు అనుగుణంగా, బాగా నిర్మించిన పేవ్మెంట్, వివిధ పేవ్మెంట్ కోర్సుల రూపకల్పన మందం మరియు స్వారీ నాణ్యత యొక్క నిర్దేశిత ప్రమాణాలను సాధించడం దీని లక్ష్యం.

వివిధ సందర్భాల్లో తనిఖీ మరియు అనుమతించదగిన సహనం కోసం ఇక్కడ విధానాలు ఇవ్వబడ్డాయి.

ప్రణాళికలపై చూపిన విధంగా రహదారి మధ్య రేఖకు సంబంధించి క్షితిజ సమాంతర అమరిక యొక్క తనిఖీ చేయాలి. ఇది రహదారి యొక్క జ్యామితిని అలాగే డిజైన్ సెంటర్ లైన్ నుండి వివిధ పేవ్మెంట్ పొరల అంచులను తనిఖీ చేస్తుంది. మధ్య రేఖ ఉంటే రహదారి క్షేత్రంలో గుర్తించబడితే మాత్రమే క్షితిజ సమాంతర అమరికను సరిగ్గా నియంత్రించవచ్చు. మధ్య రేఖకు ఇరువైపులా రిఫరెన్స్ స్తంభాల ద్వారా స్ట్రెయిట్ల వెంట తరచుగా విరామాలలో మరియు క్షితిజ సమాంతర వక్రత యొక్క అన్ని మార్పులలో. అలా చేసే విధానం లో వివరించబడిందిఐఆర్సి: 36-1970. ప్రణాళికలకు అనుగుణంగా ఉండేలా చూడటానికి, ప్రతి పేవ్మెంట్ పొర యొక్క అంచులను ప్లేస్మెంట్కు ముందు మధ్య రేఖకు సంబంధించి, పెగ్స్, స్ట్రింగ్స్ లేదా ఇతర సాధనాల సహాయంతో వివరించాలి.

కొండ రోడ్లు మినహా, క్షితిజ సమాంతర అమరికకు సంబంధించి అనుమతించదగిన సహనాలు ఈ క్రింది విధంగా ఉండాలని సిఫార్సు చేయబడ్డాయి:

| (i) | క్యారేజ్వే అంచులు | ± 25 మిమీ |

| (ii) | రహదారి అంచులు మరియు పేవ్మెంట్ యొక్క దిగువ పొరలు | ± 40 మిమీ |

కొండ రహదారుల కోసం, ఇంజనీర్-ఇన్-ఛార్జ్ పేర్కొన్న విధంగా సహనాలు ఉండాలి.

డ్రాయింగ్లలో చూపిన రేఖాంశ మరియు క్రాస్ ప్రొఫైల్లకు సంబంధించి లెక్కించిన పేవ్మెంట్ కోర్సుల ఉపరితల స్థాయిలు గ్రిడ్ లెవలింగ్ / స్పాట్ లెవలింగ్ మొదలైన వాటి ద్వారా తనిఖీ చేయబడతాయి, ప్రతి వరుస పొర కోసం సబ్గ్రేడ్ నుండి పైకి. వేర్వేరు కోర్సుల వాస్తవ స్థాయిలు క్రింద సూచించిన సహనాలకు మించి డిజైన్ స్థాయిల నుండి మారవు:

| సబ్గ్రేడ్ | ± 25 మిమీ |

| ఉపకేంద్రం | ± 20 మిమీ |

| బేస్ కోర్సు | ± 15 మిమీ |

| బిటుమినస్ ధరించే కోర్సు (ప్రీమిక్స్ రకం) మరియు సిమెంట్ కాంక్రీటు | ± 10 మిమీ |

నిబంధన 7.3.1 లో సూచించిన కోర్సు ధరించడానికి ప్రతికూల సహనం ఉండేలా జాగ్రత్త తీసుకోవాలి. మునుపటి మందం 6 మిమీ కంటే ఎక్కువ తగ్గితే బేస్ కోర్సు యొక్క సానుకూల సహనంతో కలిపి అనుమతించబడదు.

పేవ్మెంట్ కోర్సుల యొక్క ఉపరితల స్థాయిలపై తనిఖీలు పొర మందంపై పరోక్ష నియంత్రణను అందించినప్పటికీ, నిర్మించిన కోర్సు యొక్క మందం స్పెసిఫికేషన్కు అనుగుణంగా ఉందని నిర్ధారించడానికి అదనపు చర్యలు అవసరం. ఈ చర్యలు మందం బ్లాకుల రూపంలో ఉండవచ్చు లేదా వర్తించే కోర్ల రూపంలో ఉండవచ్చు. పదార్థాల వ్యాప్తిపై నియంత్రణ పొర మందంపై పరోక్ష తనిఖీని కూడా అందిస్తుంది. మందంలో చిన్న విచలనాలు తప్పవు, పెద్ద విచలనాలు పేవ్మెంట్ డిజైన్లను అనవసరంగా తొలగిస్తాయి.

సాధారణంగా, సగటు మందం పేర్కొన్న మందం కంటే తక్కువగా ఉండకూడదు. అదనంగా, బిటుమినస్ మకాడమ్ విషయంలో మందం 15 మిమీ మరియు తారు కాంక్రీటు మరియు సిమెంట్ కాంక్రీటు విషయంలో 6 మిమీ మించకూడదు.

రేఖాంశ మరియు విలోమ ప్రొఫైల్ కోసం ఉపరితల సమానత్వం యొక్క ప్రమాణాలు సమీక్షించబడ్డాయి మరియు ఆగస్టు 1976 లో ఇండియన్ రోడ్స్ కాంగ్రెస్ ఆమోదించిన తాజా సిఫార్సులు (ప్రచురించబడ్డాయిఐఆర్సి: ప్రత్యేక ప్రచురణ 16: 1977 “ఉపరితలం76

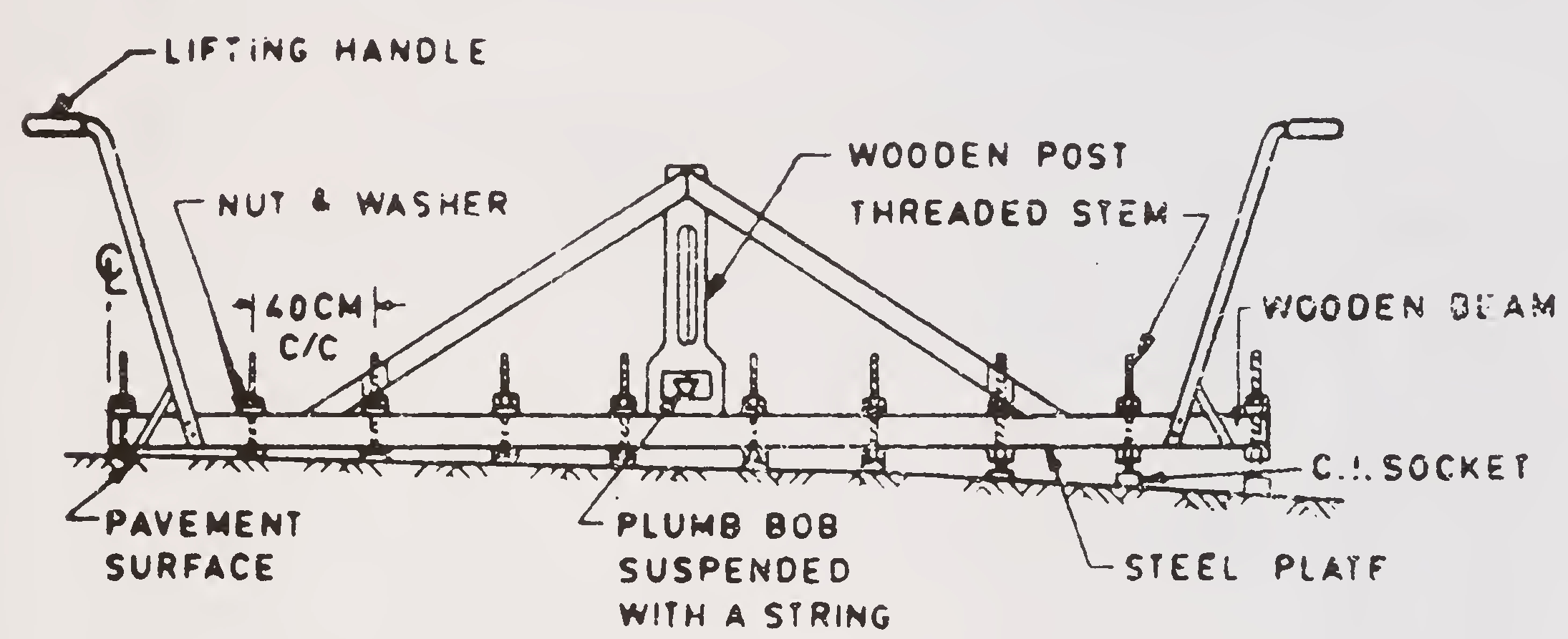

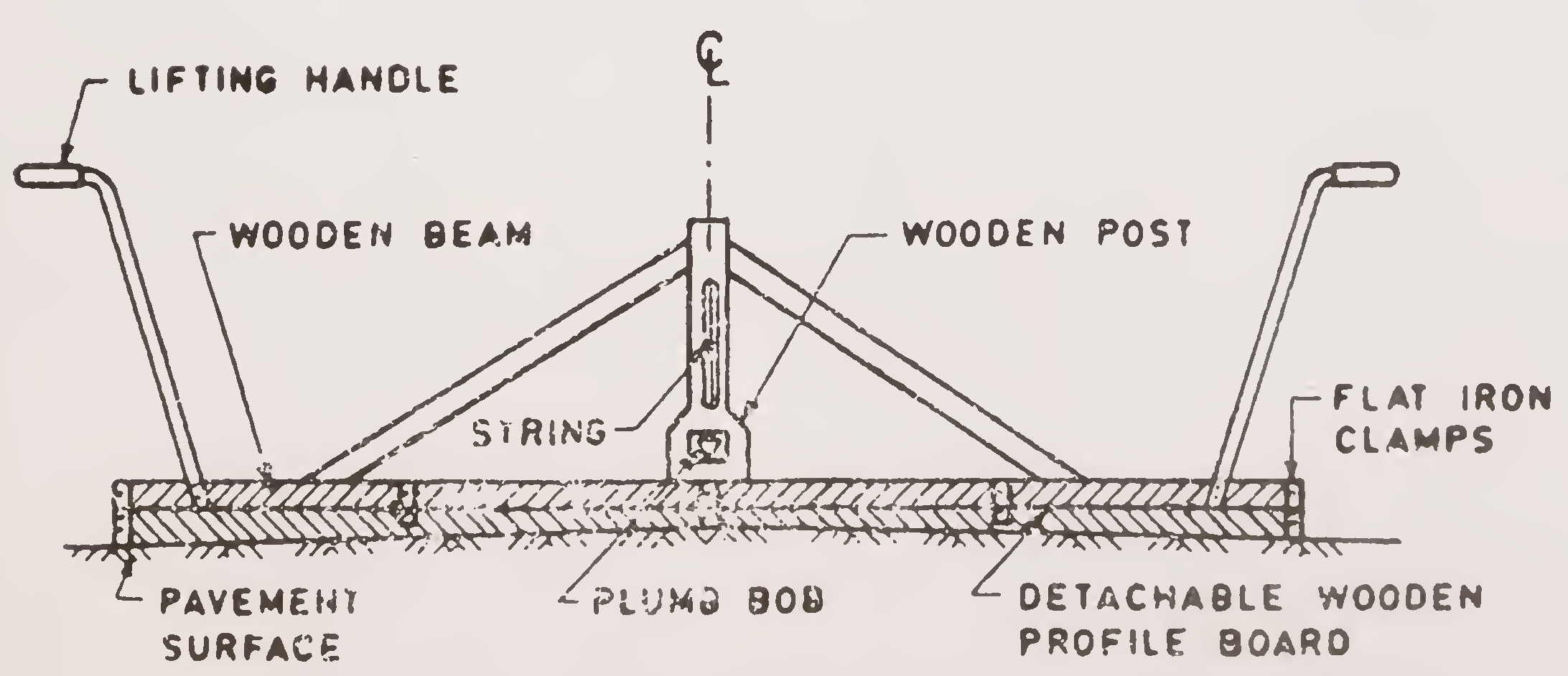

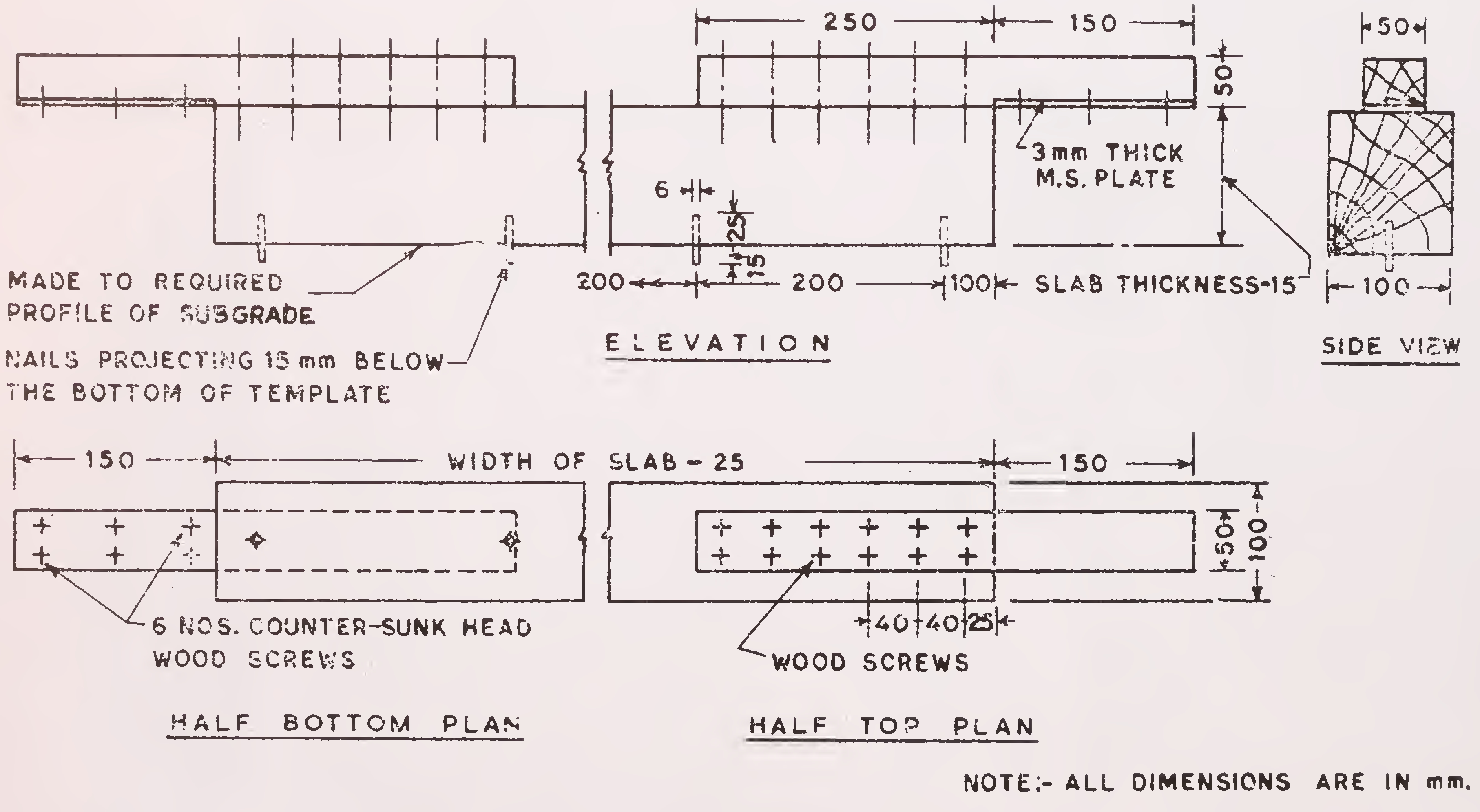

1. టెంప్లేట్ సర్దుబాటు చేయగల ప్రొఫైల్ యొక్క ఒక డిజైన్

సర్దుబాటు చేయగల ప్రొఫైల్తో టెంప్లేట్ యొక్క మరొక రూపకల్పన77

3. స్క్రాచ్ టెంప్లేట్ రూపకల్పన78

హైవే పేవ్మెంట్ల సమానత్వం ”) టేబుల్ 7.1 లో సూచించబడింది. ఈ సిఫారసుల ఆధారంగా ఇండియన్ రోడ్స్ కాంగ్రెస్ యొక్క ప్రస్తుత వివిధ ప్రమాణాలు సవరించబడుతున్నాయి. నిర్మాణ సమయంలో, పారాస్ 7.6 లో వివరించిన విధంగా ఉపరితల సమానతను నియంత్రించాలి. మరియు 7.7.

| SI. లేదు. | నిర్మాణ రకం | 3 మీటర్ల సరళ అంచుతో రేఖాంశ ప్రొఫైల్ | క్రాస్ ప్రొఫైల్ | |||||

|---|---|---|---|---|---|---|---|---|

| గరిష్ట అనుమతించదగిన ఉచ్ఛారణ, మిమీ | ఏదైనా 300 మీటర్ల పొడవులో అనుమతించబడిన గరిష్ట సంఖ్యలు, మిమీ కంటే ఎక్కువ | కాంబర్ టెంప్లేట్ క్రింద పేర్కొన్న ప్రొఫైల్ నుండి గరిష్ట అనుమతించదగిన వైవిధ్యం, mm | ||||||

| 18 | 16 | 12 | 10 | 6 | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1. | మట్టి ఉపగ్రేడ్ | 24 | 30 | - | - | - | - | 15 |

| 2. | రాతి పరిష్కారం ఇటుక ద్రావణం | 20 | - | 30 | - | - | - | 12 |

| 3. | స్థిరీకరించిన నేల | 15 | - | - | 30 | - | - | 12 |

| 4. | భారీ లోహంతో వాటర్ బౌండ్ మకాడమ్ (40-90 మిమీ పరిమాణం) | 15 | - | - | 30 | - | - | 12 |

| 5. | సాధారణ పరిమాణ లోహంతో (20-50 మిమీ మరియు 40-63 మిమీ పరిమాణం) వాటర్ బౌండ్ మకాడమ్, చొచ్చుకుపోయే మకాడమ్ లేదా BUSG ** |

12 | - | - | 30 | - | 8 | |

| 6. | WBM (20-50 మిమీ లేదా 40-63 మిమీ సైజు మెటల్) పై ఉపరితల డ్రెస్సింగ్ (రెండు కోటు), చొచ్చుకుపోయే మకాడమ్ లేదా BUSG | 12 | - | - | - | 20 | - | 8 |

| 7. | 20-25 మిమీ మందంతో ఓపెన్ గ్రేడెడ్ ప్రీమిక్స్ కార్పెట్ | 10 | - | - | - | - | 30 | 6 |

| 8. | బిటుమినస్ మకాడమ్ | 10 | - | - | - | - | 20 @@ | 6 |

| 9. | తారు కాంక్రీట్ | 8 | - | - | - | - | 10 @@ | 4 |

| 10. | సిమెంట్ కాంక్రీట్ | 8 | - | - | - | - | 10 @@ | 4 |

|

గమనికలు:

| ||||||||

విలోమ ప్రొఫైల్ యొక్క తనిఖీ సబ్గ్రేడ్ స్థాయి నుండి ప్రారంభం కావాలి మరియు ప్రతి వరుస పొర కోసం పైభాగం వరకు కొనసాగాలి. కాంబర్ బోర్డులు / టెంప్లేట్ల సహాయంతో తనిఖీ చేస్తారు, వీటిలో కొన్ని విలక్షణమైన నమూనాలు అత్తి పండ్లలో చూపించబడ్డాయి. 1,2 మరియు 3.

అంజీర్ 1 లోని టెంప్లేట్, సర్దుబాటు చేయగల రిఫరెన్స్ పాడ్లను కలిగి ఉంది, తద్వారా ఏదైనా కావలసిన ప్రొఫైల్ కోసం టెంప్లేట్ ముందే సెట్ చేయవచ్చు. అంజీర్ 2, పేర్కొన్న ప్రొఫైల్కు అనుగుణంగా తనిఖీ చేయడానికి దిగువ భాగాన్ని మార్చగల ఒక టెంప్లేట్ను చూపిస్తుంది. ఈ నమూనాలు సాధారణంగా ఒకే లేన్ వెడల్పుపై ప్రొఫైల్ను తనిఖీ చేయడానికి ఉద్దేశించినవి. రెండు లేన్ల లేదా బహుళ లేన్ల రహదారుల కోసం, సాధారణంగా ప్రతి లేన్ కోసం తనిఖీ కార్యకలాపాలు ఒక్కొక్కటిగా నిర్వహించాల్సి ఉంటుంది. అంజీర్ 3, కాంక్రీట్ పేవ్మెంట్ల కోసం బేస్ యొక్క క్రమబద్ధతను తనిఖీ చేయడానికి ఉపయోగించే స్క్రాచ్ టెంప్లేట్ యొక్క రూపకల్పనను వర్ణిస్తుంది.

పొర యొక్క పూర్తయిన ఉపరితలంపై సరైన విలోమ ప్రొఫైల్ పొందటానికి, స్ప్రెడ్ మెటీరియల్ (కాంపాక్ట్ / ఫినిషింగ్ ముందు) సాధ్యమైనంతవరకు కావలసిన ప్రొఫైల్కు అనుగుణంగా ఉండాలి. అందువల్ల, స్ప్రెడ్ మెటీరియల్ యొక్క ప్రొఫైల్ నిరంతరం టెంప్లేట్ / కాంబర్ బోర్డులతో నియంత్రించబడాలి (రోడ్ సెంటర్ లైన్కు లంబంగా ఉంచబడుతుంది). సాధారణంగా, మూడు టెంప్లేట్ల సమితిని 10 మీటర్ల వ్యవధిలో సిరీస్లో ఉపయోగించాలి. పూర్తయిన ఉపరితలం యొక్క తనిఖీ తరువాత అదే పంక్తులలో ఉండాలి. దృశ్య రూపం అధిక వైవిధ్యాన్ని సూచించే చోట అదనపు తనిఖీలు చేయవచ్చు.

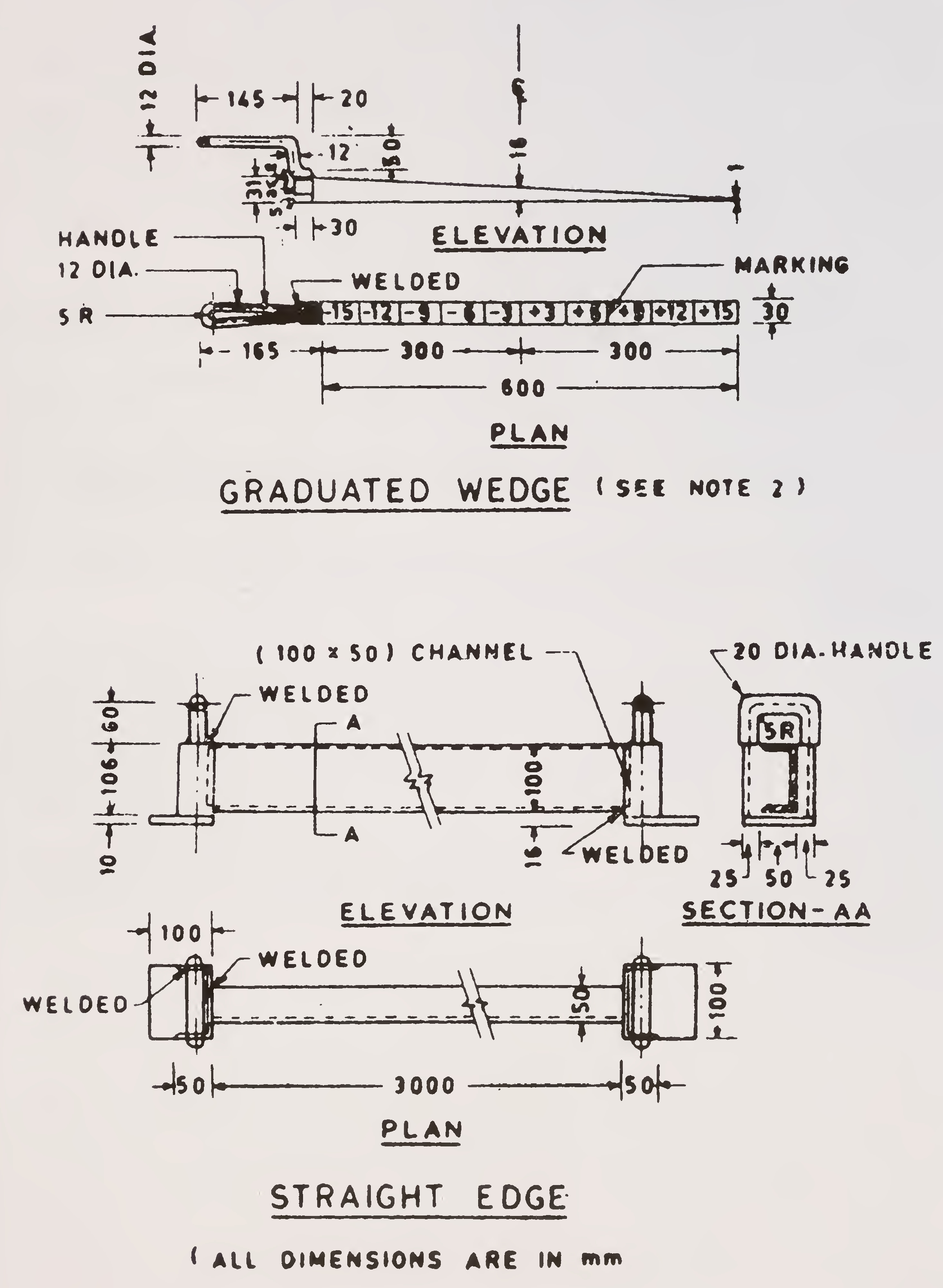

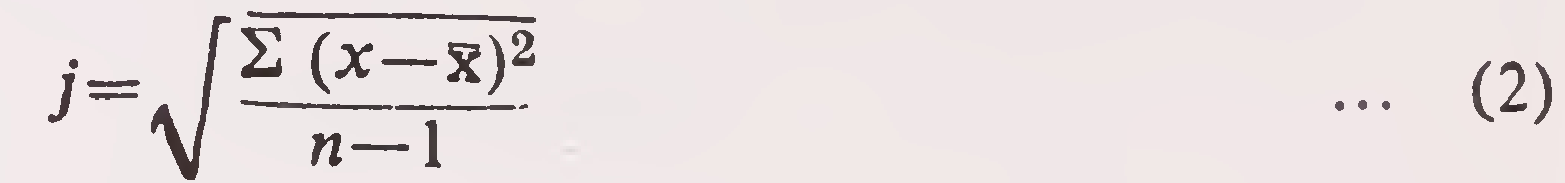

3 మీటర్ల సరళ-అంచు కింద గరిష్ట అనుమతించదగిన అవకతవకలకు సంబంధించి రేఖాంశ సమానత్వం పేర్కొనబడింది. లోహ సరళ-అంచు మరియు కొలిచే చీలిక కోసం విలక్షణమైన నమూనాలు అంజీర్లో ఇవ్వబడ్డాయి. ఉపరితల సమానత్వం యొక్క తనిఖీ కూడా సబ్గ్రేడ్ స్థాయి నుండే ప్రారంభం కావాలి.

సరళ-అంచుతో ఉపరితల అసమానత కొలతలు చేయడానికి అనుసరించాల్సిన విధానం వద్ద ఇవ్వబడిందిఅనుబంధం 6.

స్ట్రెయిట్-ఎడ్జ్ కొలతలు నెమ్మదిగా మరియు చాలా శ్రమతో కూడుకున్నవి. సరళ-అంచుల యొక్క ప్రయాణం మరియు రోలింగ్ రకం అలాగే ఇతర80

గమనిక : చీలిక యొక్క ఈ రూపకల్పనలో, గ్రాడ్యుయేషన్లు 15 మిమీ వరకు గుర్తించబడతాయి. వైవిధ్యాలు పెద్దవిగా ఉన్న సబ్గ్రేడ్ మరియు ఉప-స్థావరాలపై కొలతల కోసం, 25 మిమీ వరకు గ్రాడ్యుయేషన్లతో సవరించిన చీలికను ఉపయోగించాలి.

Fig. 4. సరళ అంచు మరియు చీలిక యొక్క సాధారణ రూపకల్పన81

ఉపరితల సమానత్వంపై పనిని సులభతరం చేయడానికి కొన్ని ఇతర దేశాలలో మెరుగైన పరికరాలు అభివృద్ధి చేయబడ్డాయి. ఈ ప్రయోజనం కోసం భారతదేశంలో లభించే పరికరం సెంట్రల్ రోడ్ రీసెర్చ్ ఇనిస్టిట్యూట్లో అభివృద్ధి చేసిన అసమానత సూచిక. ఇది ట్రావెలింగ్ స్ట్రెయిట్జ్ రకం పరికరం, ఇది చెక్ కింద ఉన్న ఉపరితలం యొక్క స్పెసిఫికేషన్ ప్రకారం ముందే సెట్ చేయబడినప్పుడు, గంటకు 5 కిలోమీటర్ల నడక వేగంతో కొలత రేఖల వెంట ఇద్దరు కార్మికులు నడుపుతున్నప్పుడు ఈ క్రింది విధులను నిర్వహిస్తారు:

యూనిట్ పనిచేయడం చాలా సులభం మరియు ఇప్పుడు మార్కెట్లో అందుబాటులో ఉంది. ఇది సాధ్యమైన చోట వాడాలి.

పట్టిక 7.1 యొక్క 4 నుండి 8 ......... నిలువు వరుసలలోని ప్రమాణాలు. అనుమతించదగిన గరిష్టం కంటే తక్కువ పరిమాణంలో చాలా అవకతవకలు లేవని నిర్ధారించడానికి ఉద్దేశించబడింది. సంబంధిత అవకతవకలు సంభవించినప్పుడు వాటిని లెక్కించడం ద్వారా మరియు 300 మీటర్ల పొడవు కంటే ఎక్కువ సంభవించినట్లు చూడటం ద్వారా ఈ చెక్ వ్యాయామం చేయబడుతుంది. ప్రతి నిరాశ / మూపురం ఒక్కసారి మాత్రమే లెక్కించబడుతుంది. ఈ నియంత్రణను వ్యాయామం చేయడానికి సరళ-అంచు మరియు అసమానత సూచిక పద్ధతులు రెండూ అనుకూలంగా ఉంటాయి.82

రహదారి మరియు రన్వే నిర్మాణం, ఇతర నిర్మాణ ప్రక్రియల మాదిరిగానే, పదార్థాలు మరియు పద్ధతుల్లో అంతర్లీనంగా కొంత మొత్తంలో వైవిధ్యతను కలిగి ఉన్నాయని ప్రశంసించాలి. ఒకే ఉప-ప్రామాణిక నమూనా ఆధారంగా నిర్మాణ భాగాన్ని లేదా పదార్థాన్ని తిరస్కరించడాన్ని సూచించే సంపూర్ణ పదాలలో నాణ్యత కోసం అంగీకార ప్రమాణాలను కలిగి ఉండటం చాలా ఖరీదైనది మరియు అసాధ్యమైనది. స్వాభావిక వైవిధ్యం కారణంగా, నాణ్యత నియంత్రణ యొక్క లక్ష్యం ఈ వైవిధ్యాన్ని ఆచరణీయమైనంతగా పరిమితం చేయడం. అంగీకార ప్రమాణాలు గణాంక మూల్యాంకనాలపై ఆధారపడి ఉండాలి, తద్వారా అవి వాస్తవికమైనవి కావు, కానీ పరిమితం చేయబడతాయి మరియు నిర్మాణం యొక్క రూపకల్పన మరియు పనితీరు అవసరాలకు అనుగుణంగా ఉంటాయి.

నాణ్యత డేటా యొక్క గణాంక మూల్యాంకనాలు నాణ్యతకు సంబంధించి మొత్తం ఉత్పత్తి ప్రక్రియ యొక్క శాస్త్రీయ విశ్లేషణను అందిస్తాయి. వారు నాణ్యత వైవిధ్యాలలో సాధారణ పోకడలను ఎత్తి చూపడమే కాక, వైవిధ్యానికి అనుమానాస్పద కారణాలను బహిర్గతం చేయడానికి చాలా సమయం వెళతారు మరియు తద్వారా నిర్మాణ నాణ్యతలో అద్భుతమైన మెరుగుదలకు దారితీస్తుంది.

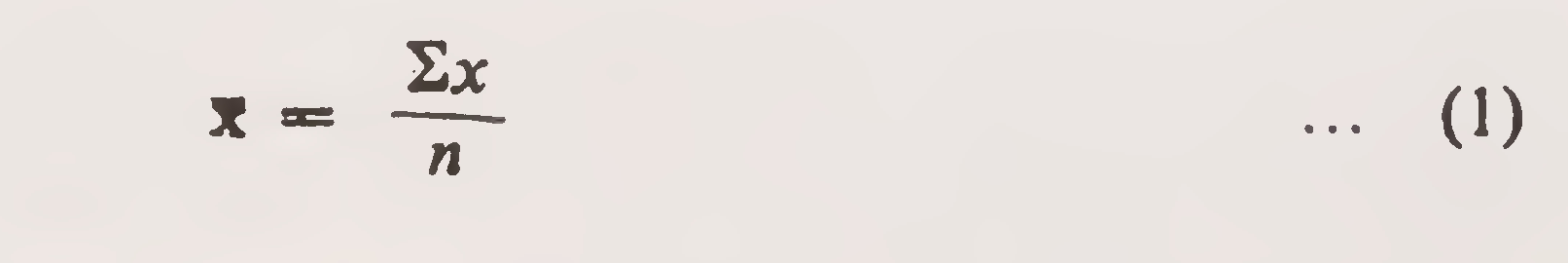

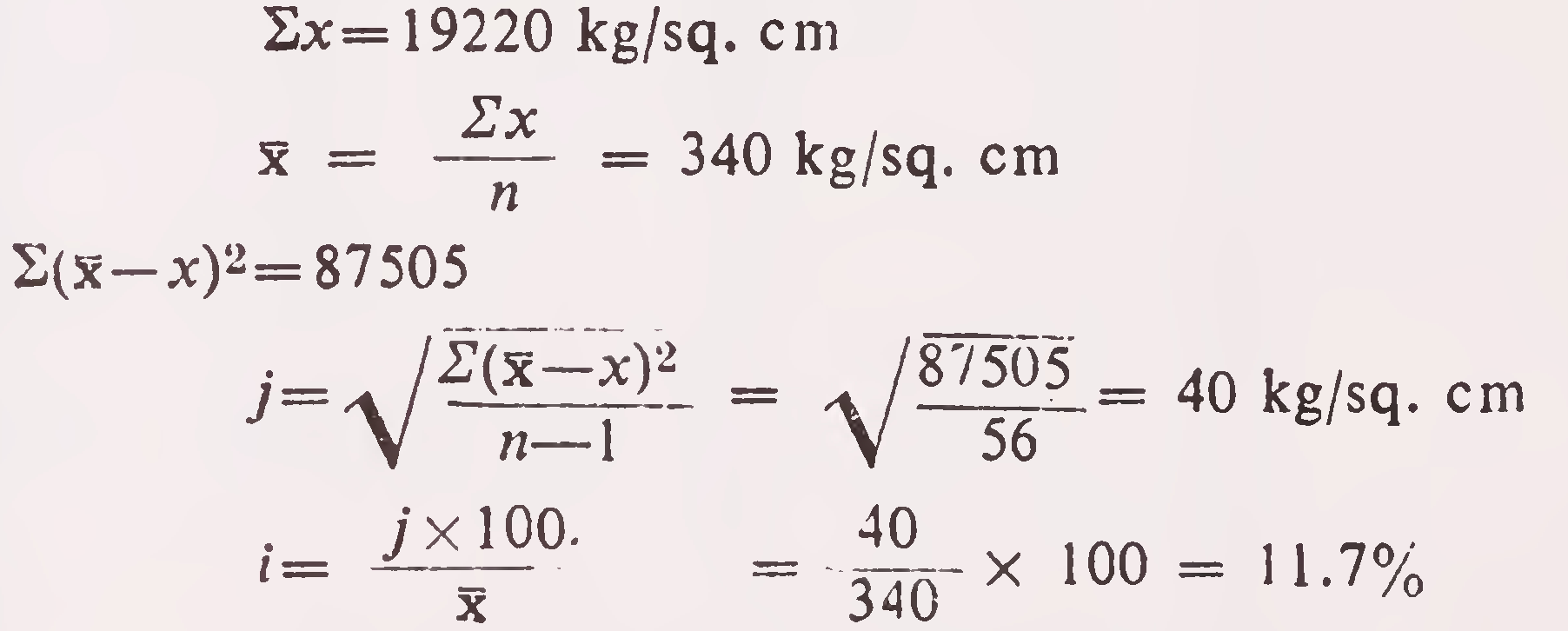

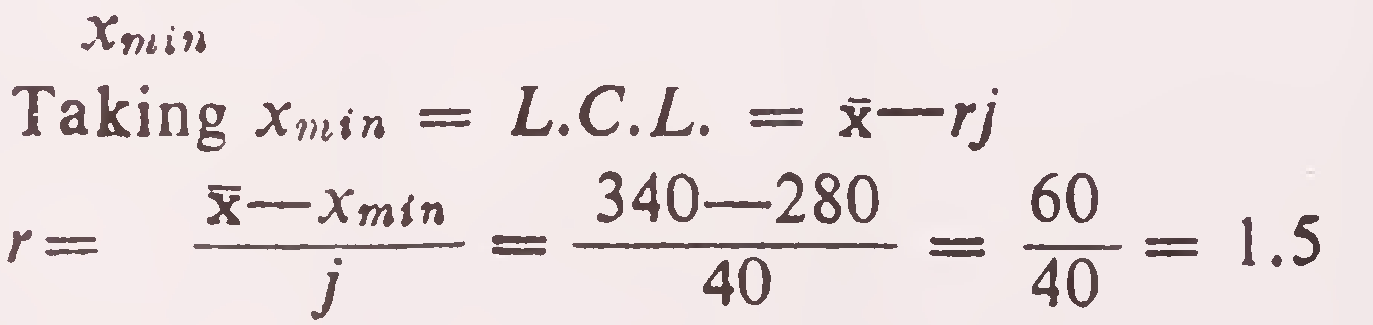

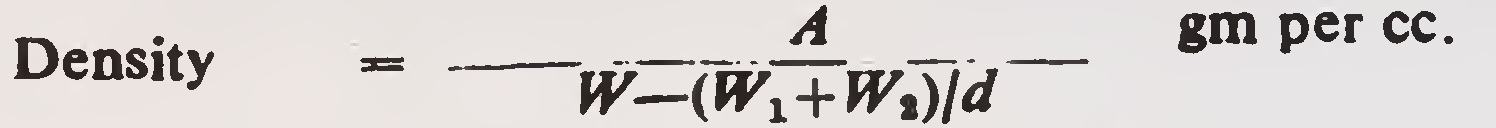

అంకగణిత సగటు (సగటు అని కూడా పిలుస్తారు) అనేది వాటి సంఖ్యతో విభజించబడిన పరిశీలనల మొత్తం (బలం ఫలితాలు, చెప్పండి):

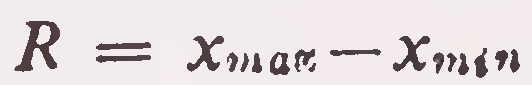

ప్రామాణిక విచలనం వాటి సగటు నుండి పరిశీలనల విచలనాల సగటు. ఇది యొక్క వర్గమూలంగా నిర్వచించబడిందివైవిధ్యం ఇది నిజం నుండి సగటు చదరపు విచలనం

సగటు విలువ. ప్రామాణిక విచలనం వీరిచే ఇవ్వబడింది:

క్రింద ఇచ్చిన విధంగా మరింత అనుకూలమైన సూత్రం సాధారణంగా ఉపయోగించబడుతుంది:

భేద గుణకం సగటు యొక్క శాతంగా వ్యక్తీకరించబడిన ప్రామాణిక విచలనం:

పరిధి సెట్లోని పరిశీలనల యొక్క అతిపెద్ద మరియు చిన్న విలువల మధ్య వ్యత్యాసం:

| సంకేతాలు: | |||

| X. | = | సెట్లో ఏదైనా విలువ | |

| n | = | సమితిలో పరిశీలనల విలువల సంఖ్య | |

| x̄ | = | అంకగణిత సగటు | |

| j | = | ప్రామాణిక విచలనం | |

| i | = | భేద గుణకం | |

| ఆర్ | = | పరిధి | |

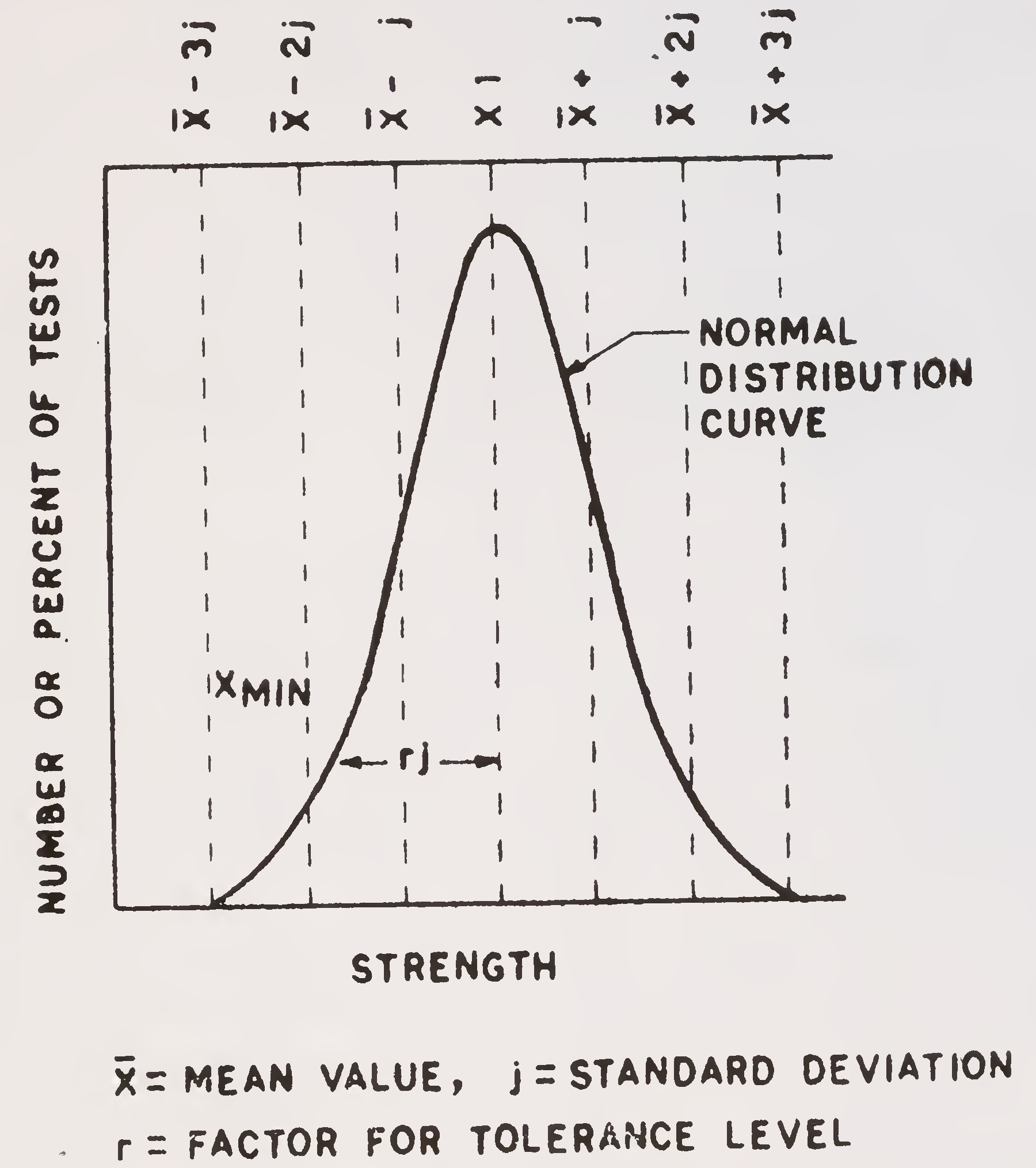

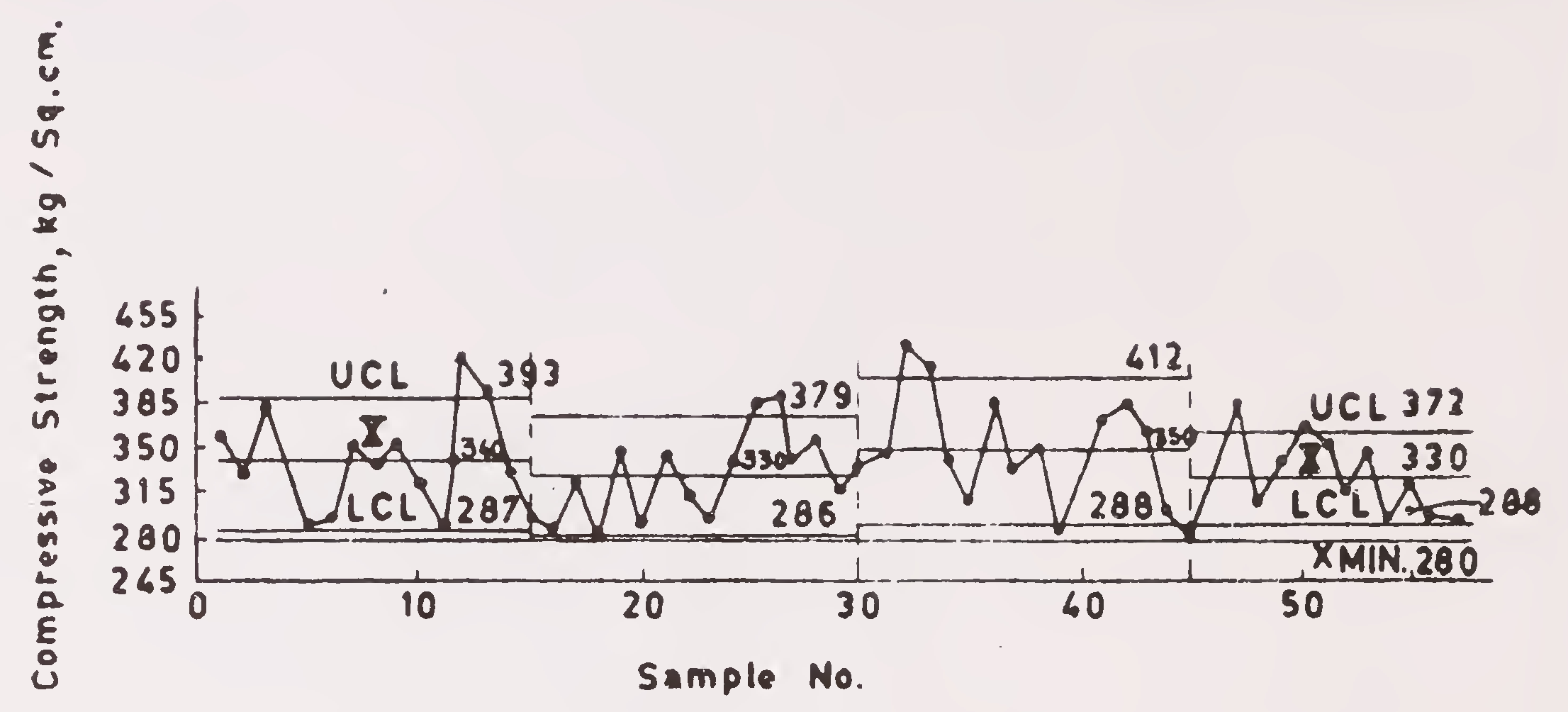

సాధారణ పంపిణీ వక్రత మరియు నియంత్రణ పరిమితులు