प्रीमेले (मानक का हिस्सा नहीं)

भारत और उसके बारे में पुस्तकों, ऑडियो, वीडियो और अन्य सामग्रियों की यह लाइब्रेरी सार्वजनिक संसाधन द्वारा क्यूरेट और रखरखाव की जाती है। इस पुस्तकालय का उद्देश्य भारत के छात्रों और आजीवन शिक्षार्थियों को उनकी शिक्षा की खोज में सहायता करना है ताकि वे अपनी स्थिति और अवसरों को बेहतर बना सकें और अपने लिए और दूसरों के लिए न्याय, सामाजिक, आर्थिक और राजनीतिक रूप से सुरक्षित रह सकें।

इस मद को गैर-वाणिज्यिक उद्देश्यों के लिए पोस्ट किया गया है और शिक्षा के निजी उपयोग के लिए शैक्षिक और अनुसंधान सामग्री के उचित उपयोग की सुविधा प्रदान करता है, शिक्षण और काम की समीक्षा या अन्य कार्यों और शिक्षकों और छात्रों द्वारा प्रजनन की समीक्षा के लिए। इन सामग्रियों में से कई भारत में पुस्तकालयों में अनुपलब्ध या अप्राप्य हैं, विशेष रूप से कुछ गरीब राज्यों में और इस संग्रह में एक बड़ी खाई को भरने की कोशिश की गई है जो ज्ञान तक पहुंच के लिए मौजूद है।

अन्य संग्रहों के लिए हम क्यूरेट करते हैं और अधिक जानकारी के लिए कृपया देखेंBharat Ek Khoj पृष्ठ। जय ज्ञान!

आनंद का अंत (मानक का हिस्सा नहीं)

आईआरसी: 107-2013

बिटुमेन मस्तिक पहनाने वाले पाठ्यक्रम के लिए विशिष्टता

(प्रथम संशोधन)

द्वारा प्रकाशित:

भारतीय सड़क का निर्माण

काम कोटि मार्ग,

सेक्टर -6, आर.के. पुरम,

नई दिल्ली -110 022

नवंबर 2013

मूल्य: / 200 / -

(प्लस पैकिंग और डाक)

राजमार्ग विनिर्देश और मानक समिति के व्यक्तिगत

(19 कोवें जुलाई 2013)

| 1. |

Kandasamy, C.

(Convenor) |

Director General (RD) & Spl. Secy. to Govt. of India, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi |

| 2. |

Patankar, V.L.

(Co-Convenor) |

Addl. Director General, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi |

| 3. |

Kumar, Manoj

(Member-Secretary) |

Chief Engineer (R) S,R&T, Ministry of Road Transport & Highways, Transport Bhavan, New Delhi |

| Members |

| 4. |

Basu, S.B. |

Chief Engineer (Retd.) MORTH, New Delhi |

| 5. |

Bongirwar, P.L. |

Advisor, L & T, Mumbai |

| 6. |

Bose, Dr. Sunil |

Head FPC Divn. CRRI (Retd.), Faridabad |

| 7. |

Duhsaka, Vanlal |

Chief Engineer, PWD (Highways), Aizwal (Mizoram) |

| 8. |

Gangopadhyay, Dr. S. |

Director, Central Road Research Institute, New Delhi |

| 9. |

Gupta, D.P. |

DG(RD) & AS (Retd.), MORTH, New Delhi |

| 10. |

Jain, R.K. |

Chief Engineer (Retd.) Haryana PWD, Sonipat |

| 11. |

Jain, N.S. |

Chief Engineer (Retd.), MORTH, New Delhi |

| 12. |

Jain, Dr. S.S. |

Professor & Coordinator, Centre of Transportation Engg., IIT Roorkee, Roorkee |

| 13. |

Kadiyali, Dr. L.R. |

Chief Executive, L.R. Kadiyali & Associates, New Delhi |

| 14. |

Kumar, Ashok |

Chief Engineer, (Retd), MORTH, New Delhi |

| 15. |

Kurian, Jose |

Chief Engineer, DTTDC Ltd., New Delhi |

| 16. |

Kumar, Mahesh |

Engineer-in-Chief, Haryana PWD, Chandigarh |

| 17. |

Kumar, Satander |

Ex-Scientist, CRRI, New Delhi |

| 18. |

Lai, Chaman |

Engineer-in-Chief, Haryana State Agriculture Marketing Board, Chandigarh |

| 19. |

Manchanda, R.K. |

Consulant, Intercontinental Consultants and Technocrats Pvt. Ltd., New Delhi. |

| 20. |

Marwah, S.K. |

Addl. Director General, (Retd.), MORTH, New Delhi |

| 21. |

Pandey, R.K. |

Chief Engineer (Planning), MORTH, New Delhi |

| 22. |

Pateriya, Dr. I.K. |

Director (Tech.), National Rural Road Deptt. Agency, (Min. of Rural Deptt.), New Delhii |

| 23. |

Pradhan, B.C. |

Chief Engineer, National Highways, Bhubaneshwar |

| 24. |

Prasad, D.N. |

Chief Engineer, (NH), RCD, Patna |

| 25. |

Rao, P.J. |

Consulting Engineer, H.No. 399, Sector-19, Faridabad |

| 26. |

Reddy, K. Siva |

Engineer-in-Chief (R&B) Admn., Road & Building Deptt. Hyderabad |

| 27. |

Representative of BRO |

(Shri B.B. Lal), Dpt. DG, HQ DGBR, New Delhi |

| 28. |

Sarkar, Dr. P.K. |

Professor, Deptt. of Transport Planning, School of Planning & Architecture, New Delhi |

| 29. |

Sharma, Arun Kumar |

CEO (Highways), GMR Highways Limited, Bangalore |

| 30. |

Sharma, M.P. |

Member (Technical), National Highways Authority of India, New Delhi |

| 31. |

Sharma, S.C. |

DG(RD) & AS (Retd.), MORTH, New Delhi |

| 32. |

Sinha, A.V. |

DG(RD) & SS (Retd.) MORTH New Delhi |

| 33. |

Singh, B.N. |

Member (Projects), National Highways Authority of India, New Delhi |

| 34. |

Singh, Nirmal Jit |

DG (RD) & SS (Retd.), MORTH, New Delhi |

| 35. |

Vasava, S.B. |

Chief Engineer & Addl. Secretary (Panchayat) Roads & Building Dept., Gandhinagar |

| 36. |

Yadav, Dr. V.K. |

Addl. Director General, DGBR, New Delhi |

| Corresponding Members |

| 1. |

Bhattacharya, C.C. |

DG(RD) & AS (Retd.) MORTH, New Delhi |

| 2. |

Das, Dr. Animesh |

Associate Professor, IIT, Kanpur |

| 3. |

Justo, Dr. C.E.G. |

334, 14th Main, 25th Cross, Banashankari 2nd Stage, Bangalore-560 070. |

| 4. |

Momin, S.S. |

(Past President, IRC) 604 A, Israni Tower, Mumbai |

| 5. |

Pandey, Prof. B.B. |

Advisor, IIT Kharagpur, Kharagpur |

| Ex-Officio Members |

| 1. |

Kandasamy, C. |

Director General (Road Development) & Special Secretary, MORTH and President, IRC, New Delhi |

| 2. |

Prasad, Vishnu Shankar |

Secretary General, Indian Roads Congress, New Delhiii |

बिटुमेन मस्तिक पहनाने वाले पाठ्यक्रम के लिए विशिष्टता

1। परिचय

द इंडियन रोड्स कांग्रेस ने 1992 में बिटुमेन मैस्टिक पहनने के पाठ्यक्रम के लिए टेंटेटिव विनिर्देशों को प्रकाशित किया। इस दस्तावेज़ ने दो दशकों से अधिक समय तक पेशे की सेवा की। हालांकि, इस बीच बिटुमेन मैस्टिक पहनने के लिए डिजाइन, निर्माण और नियंत्रण में तकनीकी विकास हुआ है। इसलिए लचीली फुटपाथ समिति (H-2) ने दस्तावेज़ को संशोधित करने की आवश्यकता महसूस की। तदनुसार डॉ। सुनील बोस की अध्यक्षता में एक उप-समूह का गठन किया गया, जिसमें श्री बी। आर। त्यागी, श्री आर.एस. शुक्ला, श्री आर.के. पांडे और श्री एस। के संशोधन के लिए निर्मल इसके सदस्य हैंIRC: 107-1992। उप-समूह द्वारा तैयार मसौदा दस्तावेज पर समिति द्वारा बैठकों की श्रृंखला में चर्चा की गई थी। एच -2 समिति ने आखिरकार, 17 को आयोजित बैठक में मसौदा दस्तावेज को मंजूरी दीवें जून 2013. एचएसएस समिति ने 19 को हुई अपनी बैठक में मसौदा दस्तावेज को मंजूरी दीवें जुलाई, 2013. परिषद अपने 200 मेंवें 11 को नई दिल्ली में बैठकवें और 12वें अगस्त, 2013 ने मसौदा संशोधन को मंजूरी दीIRC: 107 "बिटुमेन मैस्टिक पहनने के पाठ्यक्रम के लिए विशिष्टता" बोर्ड द्वारा सदस्यों की पेशकश की गई टिप्पणियों के बाद।

H-2 समिति की संरचना नीचे दी गई है:

| A.V. Sinha |

-------- |

Convenor |

| Dr. Sunil Bose |

-------- |

Co-convenor |

| S.K. Nirmal |

-------- |

Member Secretary |

| Members |

| Arun Kumar Sharma |

K. Sitaramanjaneyulu |

| B.R. Tyagi |

N.S. Jain |

| B.S. Singla |

P.L. Bongirwar |

| Chaman Lal |

Prabhat Krishna |

| Chandan Basu |

R.K. Jain |

| Col. R.S. Bhanwala |

R.K. Pandey |

| D.K. Pachauri |

Rajesh Kumar Jain |

| Dr. Animesh Das |

Rep. of DG(BR) (Brig. R.S. Sharma) |

| Dr. B.B. Pandey |

Rep. of IOC Ltd (Dr. A.A. Gupta) |

| Dr. K. Sudhakar Reddy |

Rep. of NRRDA (Dr. I.K. Pateriya) |

| Dr. P.K. Jain |

S.B. Basu |

| Dr. Rajeev Mullick |

S.C. Sharma |

| Dr. S.S. Jain |

Vanlal Duhsaka |

| Corresponding Members |

| C.C. Bhattacharya |

Prof. A. Veeraragavan |

| Dr. C.E.G Justo |

Prof. Prithvi Singh Kandhal |

| Dr. S.S. Seehra |

Shri Bidur Kant Jha |

| Shri Satander Kumar1 |

| Ex-Officio Members |

| Shri C. Kandasamy |

Director General (Road Development) & Special Secretary, MORTH and President, IRC |

| Shri Vishnu Shankar Prasad |

Secretary General, IRC |

2। घेरा

यह मानक बिटुमेन मैस्टिक पहनने के लिए आवश्यक डिजाइन, निर्माण और नियंत्रण के लिए बुनियादी रूपरेखा को कवर करता है। यह दस्तावेज़ एक बिटुमिनस कंक्रीट परत के नीचे पुल डेक पर पतली मैस्टिक परत के लिए नहीं है।

बिटुमेन मैस्टिक उपयुक्त रूप से वर्गीकृत खनिज भराव और मोटे समुच्चय, महीन समुच्चय और कोलतार के कठोर ग्रेड से बना होता है, जो सामान्य तापमान की स्थिति में एक सुसंगत, शून्य कम, अभेद्य द्रव्यमान, ठोस या अर्ध-ठोस बनाने के लिए होता है, लेकिन पर्याप्त रूप से द्रव जब लाया जाता है मैनुअल निर्माण में नाव के द्वारा और यंत्रीकृत निर्माण में पक्की सड़क द्वारा फैलने के लिए उपयुक्त तापमान।

इस सामग्री का उपयोग इसके वर्तमान निर्माण में उन स्थानों पर करने की अनुशंसा नहीं की जाती है जहाँ बस डिपो, ईंधन भरने और सर्विस स्टेशन आदि जैसे फुटपाथ की सतह पर प्रचुर मात्रा में ईंधन तेल टपकने की उम्मीद है।

3 सामग्री

3.1 बिटुमेन

3.1.1

मैस्टिक डामर के लिए कोलतार एक औद्योगिक ग्रेड 85/25 कोलतार की आवश्यकता को पूरा करेगातालिका एक।

तालिका 1 बिटुमेन के भौतिक गुण

| एस। |

विशेषता |

आवश्यकता |

परीक्षण की विधि |

| 1) |

1/100 सेमी में 25 डिग्री सेल्सियस पर प्रवेश |

20 से 40 |

आईएस: 1203-1978 |

| 2) |

नरमी बिंदु (अंगूठी और गेंद विधि) |

80-90 डिग्री सेल्सियस |

आईएस: 1205-1978 |

| 3) |

27 डिग्री सेल्सियस, न्यूनतम, सेमी पर लचीलापन |

3 |

आईएस: 1208-1978 |

| 4) |

हीटिंग का नुकसान, प्रतिशत, (अधिकतम) |

1 |

आईएस: 1212-1978 |

| 5) |

ट्राइक्लोरो एथिलीन प्रतिशत में घुलनशीलता (न्यूनतम) |

99 |

आईएस: 1216-1978 |

3.1.2

उच्च ऊंचाई वाले क्षेत्रों में मैस्टिक डामर के लिए (2000 मीटर) वीजी 40 ग्रेड बाइंडर आईएस: 73 के अनुरूप होगा।

३.२ मोटे मोटे

मोटे समुच्चय में विघटित टुकड़ों से मुक्त स्वच्छ, कठोर, टिकाऊ, कुचली हुई चट्टान शामिल होगी, जो कार्बनिक और अन्य हानिकारक पदार्थ और आसन्न कोटिंग्स 2.36 मिमी छलनी पर बरकरार रहती है। वे कम छिद्र के हाइड्रोफोबिक, और अंदर निर्धारित भौतिक आवश्यकताओं को पूरा करेंगेतालिका 2।2

तालिका 2 बिटुमेन मैस्टिक के लिए मोटे समुच्चय की भौतिक आवश्यकताएं

| एस। नहीं |

परीक्षा |

स्वीकार्य (अधिकतम प्रतिशत में) |

जाँचने का तरीका |

| 1) |

लॉस एंजेलिस एब्रेशन वैल्यू

या |

30 |

IS: 2386 (भाग IV) |

|

|

अलग-अलग प्रभाव मूल्य | 24 |

-करना- |

| 2) |

संयुक्त परतदारता सूचकांक |

35 |

आईएस: 2386 (भाग 1) |

| 3) |

स्ट्रिपिंग वैल्यू |

5 |

आईएस: 6241 |

| 4) |

दृढ़ता

i) सोडियम सल्फेट 5 चक्रों के साथ हानि | 12 |

IS: 2386 (भाग V) |

|

| ii) मैग्नीशियम सल्फेट 5 चक्रों के साथ हानि |

18 |

-करना- |

| 5) |

जल अवशोषण |

2 |

IS: 2386 (भाग III) |

समाप्त पाठ्यक्रम की मोटाई के आधार पर कोलतार मैस्टिक के लिए मोटे समुच्चय की ग्रेडिंग इस प्रकार होगीटेबल तीन।पहनने वाले पाठ्यक्रम के लिए बिटुमेन मैस्टिक की न्यूनतम और अधिकतम मोटाई क्रमशः पुलों के फुटपाथों को छोड़कर क्रमशः 25 मिमी और 50 मिमी होगी, जहां यह क्रमशः 20 मिमी और 25 मिमी होगी।

टेबल 3 ग्रेडिंग कोर्स और फुटपाथ के लिए मोटे एग्रीगेट्स की ग्रेडिंग और प्रतिशत

| एस। नहीं |

काम के प्रकार |

मोटे एग्रीगेट्स की ग्रेडिंग |

समाप्त पाठ्यक्रम मिमी की मोटाई |

मोटे एग्रीगेट्स का प्रतिशत |

| चलनी है |

प्रतिशत चल रहा है आईएस छलनी |

| 1) |

सड़क फुटपाथ और पुल डेक के लिए पाठ्यक्रम पहने हुए |

19 मिमी |

100 |

a) 25-40 |

a) 30-40 |

| 13.2 मिमी |

88-96 |

या |

या |

| 2.36 मिमी |

0-5 |

बी) फर्मवेयर |

b) 40-50 |

| 2) |

फुटपाथों |

6.3 मि.मी. |

100 |

20-25 |

15-30 |

| 2.36 मिमी |

70-85 |

|

|

३.३ ललित समुच्चयते

ठीक समुच्चय में कुचल हार्ड रॉक या प्राकृतिक रेत या दोनों गुजरने वाले मिश्रण शामिल होंगे 2.36 मिमी छलनी और 0.075 मिमी छलनी पर बनाए रखा जाएगा। 0.075 मिमी से गुजरने वाली भराव सामग्री को शामिल करने वाले ठीक समुच्चय की ग्रेडिंग इस प्रकार दी जाएगीतालिका 4।

३.४ भराव

भराव चूना पत्थर का पाउडर होगा जो 0.075 मिमी से गुजरता है और इसमें कैल्शियम कार्बोनेट की मात्रा कम से कम 80 प्रतिशत वजन से कम होगी, जब इसके साथ निर्धारित किया जाता हैआईएस: 15143

तालिका 4 भराव सहित ठीक एग्रीगेट्स की ग्रेडिंग

| आईएस छलनी पासिंग |

आईएस छलनी पर सेवानिवृत्त |

वजन से प्रतिशत |

| 2.36 मिमी |

600 माइक्रोन |

0-25 |

| 600 माइक्रोन |

212 माइक्रोन |

5-25 |

| 212 माइक्रोन |

75 माइक्रोन |

10-20 |

| 75 माइक्रोन |

- |

30-50 |

4 मिक्स डिजाइन

4.1 कठोरता संख्या

बिटुमेन मैस्टिक की कठोरता संख्या परिशिष्ट-डी में निर्दिष्ट विधि के अनुसार 25 ° C पर निर्धारित की जाएगी।आईएस: 1195-1978। यह निम्नलिखित आवश्यकताओं के अनुरूप होगा:

- 25 डिग्री सेल्सियस 30-60 पर मोटे समुच्चय के बिना

- 25 डिग्री सेल्सियस 10-20 पर मोटे समुच्चय के साथ

4.2 बांधने की सामग्री

बाइंडर सामग्री इतनी फिक्स होगी ताकि क्लॉज़ में निर्दिष्ट मिश्रण की आवश्यकता को प्राप्त किया जा सके4.1। बाइंडर सामग्री और ग्रेडेशन के अनुरूप होगातालिका 5।

मोटे एग्रीगेट्स के बिना बिटुमेन मैस्टिक ब्लॉक की तालिका 5 की संरचना

| चलनी है |

वजन से प्रतिशत |

| पासिंग |

बनाए रखा |

न्यूनतम |

ज्यादा से ज्यादा |

| 2.36 मिमी |

600 माइक्रोन |

0 |

22 |

| 600 माइक्रोन |

212 माइक्रोन |

4 |

30 |

| 212 माइक्रोन |

75 माइक्रोन |

8 |

18 |

| 75 माइक्रोन |

- |

25 |

45 |

| कोलतार सामग्री |

14 |

17 |

5 बिटकॉइन मैस्टिक के लिए उपकरण

कोलतार मैस्टिक तैयार करने के दो तरीके हैं। पारंपरिक विधि एक मैस्टिक कुकर का उपयोग करके है। बड़े पैमाने पर काम के लिए पूरी तरह यंत्रीकृत इकाइयों का उपयोग करने वाली दूसरी विधि। इन दो तरीकों के तहत आवश्यक उपकरण विवरण उपलब्ध हैंअनुलग्नक- I और II।

6 निर्माण संचालन

6.1 बिटुमेन मैस्टिक का निर्माण

6.1.1

बिटुमेन मैस्टिक के निर्माण में विभिन्न चरण शामिल हैं। प्रारंभ में भराव अकेले यांत्रिक रूप से उत्तेजित मैस्टिक में 170 ° C से 200 ° C के तापमान तक गर्म किया जाएगा4

कुकर और बिटुमेन की आवश्यक मात्रा को 170 ° C से 180 ° C तक गर्म किया गया। उन्हें एक घंटे के लिए मिश्रित और पकाया जाना चाहिए। अगले समुच्चय और संतुलन बिटुमेन (170 डिग्री सेल्सियस से 180 डिग्री सेल्सियस पर) कुकर में उस मिश्रण में जोड़ा जाएगा और 170 डिग्री सेल्सियस से 200 डिग्री सेल्सियस तक गर्म किया जाएगा और एक और एक घंटे के लिए मिलाया जाएगा। अंतिम चरण में, मोटे समुच्चय जोड़े जाएंगे और मिश्रण का ताप एक और घंटे तक जारी रहेगा। इस प्रकार मैस्टिक तैयार करने के लिए न्यूनतम तीन घंटे की कुल अवधि की आवश्यकता होगी। मिश्रण और खाना पकाने के दौरान, यह सुनिश्चित करने के लिए ध्यान रखा जाएगा कि सामग्री 200 डिग्री सेल्सियस से अधिक तापमान पर गर्म न हो।

6.1.2

मामले में, तत्काल उपयोग के लिए सामग्री की आवश्यकता नहीं है, भराव के साथ बिटुमेन मैस्टिक, ठीक एग्रीगेट और बिटुमेन को प्रत्येक 25 किलो वजन वाले ब्लॉकों में डाला जाएगा। बिटुमेन मैस्टिक ब्लॉक (मोटे समुच्चय के बिना) विश्लेषण में एक रचना को सीमा के अनुसार दिखाएगातालिका 5।बाद में उपयोग किए जाने वाले इन ब्लॉकों को साइट पर ले जाया जाएगा, जिनका आकार 60 मिमी घन से अधिक नहीं के आकार के टुकड़ों में टूट गया है और कुकर में 170 डिग्री सेल्सियस से 200 डिग्री सेल्सियस तक के तापमान पर बनाए रखा गया है, जिसमें मोटे समुच्चय की अपेक्षित मात्रा शामिल है। में इंगित किया गयाटेबल तीनऔर एक घंटे के लिए लगातार मिलाया। मिश्रण को तब तक जारी रखा जाएगा जब तक कि परिचालन पूरा नहीं हो जाता है ताकि मोटे समुच्चय को निलंबन में बनाए रखा जा सके। किसी भी अवस्था में मिश्रण की प्रक्रिया के दौरान तापमान 200 ° C से अधिक नहीं होगा।

6.2 बिटुमेन मैस्टिक बिछाने

6.2.1आधार तैयार करना

जिस आधार पर बिटुमेन मैस्टिक बिछाया जाना है, उसे तैयार किया जाएगा, आकार दिया जाएगा और निर्दिष्ट स्तरों, ग्रेड और ऊँट के रूप में निर्देशित किया जाएगा। यदि मौजूदा सतह बहुत अनियमित और लहराती है, तो इसे सील सील किया जाएगा, पॉट होल को पैच किया जाएगा और बाद में बिटुमिनस कंक्रीट मिक्स या घने बिटुमिनस मैकडैम को अपनाकर सुधारात्मक पाठ्यक्रम प्रदान करके सुधार किया जाएगा।आईआरसी: 111। मैस्टिक की परत उस पर रखी जाने से पहले सतह को सूखा होना चाहिए। मामले में सतह गीली होने के कारण इसे आगे के निर्माण के साथ आगे बढ़ने से पहले एक झटका दीपक के साथ सूख जाना चाहिए। सतह को अच्छी तरह से साफ किया जाएगा और धूल और अन्य हानिकारक पदार्थ से मुक्त किया जाएगा। बांधने की मशीन में धब्बों की मरम्मत और मरम्मत की जाएगी। किसी भी परिस्थिति में बिटुमेन मैस्टिक को एक ऐसे आधार पर नहीं फैलाया जाएगा जिसमें एक बांधने की मशीन हो जो उच्च अनुप्रयोग तापमान के तहत नरम हो जाएगा। यदि ऐसा कोई स्थान या क्षेत्र मौजूद है, तो बिटुमेन मैस्टिक बिछाए जाने से पहले इसे काट दिया जाएगा और मरम्मत की जाएगी। मैस्टिक को प्राप्त करने और उसमें शामिल करने के लिए, 25 या 50 मिमी के आकार के कोण को काम के अंत तक आवश्यक रिक्ति पर रखा जाता है।

ठोस सतह पर (पुराने और नए दोनों) डील कोट को सीधे चलने वाले कोलतार के वीजी 10 ग्रेड के साथ किया जाना चाहिए। डील कोट की मात्रा प्रति के अनुसार होनी चाहिएआईआरसी: 16। ठोस सतह पर ब्लिस्टरिंग की समस्या के लिए कुछ अतिरिक्त सावधानी बरतनी चाहिए, जैसे सतह को ब्लो लैम्प से गर्म करना। यदि मैस्टिक डामर एक ताजा बिटुमिनस परत (सुधारात्मक पाठ्यक्रम के रूप में) पर मढ़ा हुआ है, तो किसी भी डील कोट को लागू करने की आवश्यकता नहीं है।

6.2.2मिश्रण का परिवहन

जब बिटुमेन मैस्टिक, विधिवत रूप से तैयार किया जाता है, जिसमें निर्माण बिंदु पर मोटे समुच्चय शामिल होते हैं, तो इसे लंबी दूरी पर ले जाया जाता है और बिछाने पर वितरित किया जाता है5

साइट, इसके परिवहन की व्यवस्था एक टो मिक्सर मिक्सर में किया जाएगा ताकि हीटिंग और सरगर्मी के लिए पर्याप्त प्रावधान किया जा सके ताकि एलीगेट और फिलर को बिछाने के समय तक निलंबित रखा जा सके। हालांकि, छोटे कामों के लिए और जहां बिछाने की जगह विनिर्माण बिंदु के पास है, मिक्स को व्हील बैरो / फ्लैट मोर्टार पैन में ले जाया जा सकता है, ताकि पिघले हुए पदार्थ को व्हील बैरो / पैन से चिपके रहने से रोका जा सके, परिवहन के अंदर छिड़काव किया जा सकता है। अकार्बनिक ठीक सामग्री की एक न्यूनतम मात्रा जैसे चूना, पत्थर के पात्र के साथ। हालाँकि, सीमेंट की राख या तेल का उपयोग नहीं किया जाएगा।

6.2.3मिश्रण का बिछाना

6.2.3.1

बिटुमेन मैस्टिक को चूने, पत्थर के चूने या चूने धोने के साथ प्रदान किए गए कंटेनरों में छुट्टी दी जाएगी। बिटुमेन मैस्टिक को सीधे स्प्रेडर के सामने तैयार आधार पर सीधे जमा किया जाएगा जहां यह लकड़ी के फ़्लोट के माध्यम से आवश्यक मोटाई तक समान रूप से फैला हुआ है। आवश्यक मोटाई के मैस्टिक को प्राप्त करने और समाहित करने के लिए मिश्रण 25 मिमी से 50 मिमी के आकार के मानक कोण लोहे के बीच सीमित 1 मीटर चौड़ाई में रखा जाएगा। बिछाने के समय मिश्रण का तापमान 170 डिग्री सेल्सियस होगा। यदि बिटुमेन मैस्टिक बिछाते समय, उड़ने लगती है, तो मैस्टिक गर्म होने के दौरान बुलबुले पंचर हो जाएंगे और सतह ठीक हो जाएगी। चूंकि बिटुमेन मैस्टिक एक महंगी सामग्री है, एंगल आयरन को ठीक करते समय अत्यधिक सावधानी बरती जाएगी और उपयुक्त अंतराल पर उपकरण के साथ उनके स्तर की जांच की जाएगी।

6.2.4मौजूदा ब्रिज डेक पर बिटुमेन मैस्टिक सरफेसिंग बिछाना

मौजूदा पुल डेक पर बिटुमेन मैस्टिक बिछाने से पहले, पुल डेक संरचना में उनके उचित कामकाज के लिए क्रॉसफ़ॉल / कैम्बर, विस्तार संयुक्त सदस्यों और जल निकासी स्प्राउट्स की सावधानीपूर्वक जांच की जाएगी और जो भी कमी पाई गई है उसे पहले ठीक किया जाएगा। विस्तार संयुक्त में ढीले तत्वों को मजबूती से सुरक्षित किया जाएगा। कंक्रीट सतह में दरारें यदि किसी की मरम्मत की जाएगी और पुल डेक पर बिटुमेन मैस्टिक बिछाने से पहले निर्दिष्ट ग्रेड के नए कंक्रीट द्वारा ठीक से भर दिया या बदल दिया जाएगा।

6.2.5नए ब्रिज डेक पर बिटुमेन मैस्टिक बिछाना

नया कंक्रीट ब्रिज डेक जिसमें पर्याप्त कैम्बर / क्रॉसफ़ॉल का अभाव है, पहले उपयुक्त कंक्रीट या बिटुमिनस उपचार द्वारा आवश्यक कैम्बर और क्रॉसफ़ॉल प्रदान किया जाएगा। कंक्रीट की सतह पर बिटुमेन मैस्टिक बिछाने के मामले में, निम्नलिखित उपाय किए जाएंगे:

- नए कंक्रीट डेक के साथ पर्याप्त बॉन्ड के लिए सतह को कड़े झाड़ू / तार ब्रश या मिलिंग मशीन के माध्यम से मोटा किया जाएगा और संपीड़ित हवा का उपयोग करके लकीरें और गर्तों से मुक्त किया जाएगा।

- ग्रेड वीजी 10 के बिटुमेन के साथ एक बिटुमिनस डील कोट कंक्रीट के डेक पर बिटुमेन मैस्टिक डालने से पहले लगाया जाएगा। डील कोट के लिए कोलतार की मात्रा के अनुसार होगीआईआरसी: 16।

- डीलिंग कोट लगाने के बाद, 20 से 25 मिमी के हेक्सागोनल या आयताकार उद्घाटन के साथ 22 गेज (0.76 मिमी) स्टील के तार के चिकन जाल सुदृढीकरण को अनुदैर्ध्य रूप से रखा जाएगा और बिटुमेन लोचदार को लगाए जाने से पहले कंक्रीट की सतह पर स्थिति में रखा जाएगा।6

6.3 जोड़ों

सभी निर्माण जोड़ों को ठीक से असमानता के बिना फ्यूज किया जाएगा। इन बिट्स को मौजूदा कोलतार मैस्टिक को अधिक मात्रा में गर्म बिटुमन मैस्टिक के अनुप्रयोग द्वारा गर्म करके बनाया जाएगा जो बाद में दूसरी तरफ सतह के साथ फ्लश बनाने के लिए छंटनी की जाएगी।

जोड़ों को वीजी 30 ग्रेड बिटुमेन के एक कोट द्वारा चित्रित किया जाएगा और फिर बेस मैस्टिक (मोटे समुच्चय के बिना, जिसमें अधिक कोलतार होता है) के ब्लॉक के साथ इलाज किया जाता है और फिर झटका लैंप द्वारा नरम किया जाता है और सतह के साथ फ्लश करने के लिए तौलिया किया जाता है। यह सुनिश्चित किया जाना चाहिए कि पिघल आधारित मैस्टिक सामग्री जोड़ों के चेहरे के नीचे तक घुसना चाहिए। यदि संयुक्त के ऊर्ध्वाधर चेहरे को shape Y ’आकार दिया गया है तो इसकी सुविधा होगी।

ध्यान रखा जाना चाहिए कि जोड़ों को यथासंभव हरे रंग की अवस्था में बनाया गया है, अन्यथा रखी हुई मस्तूल की डामर की सतह उम्र बढ़ने / ऑक्सीडित होने लगेगी और आगे चलकर ट्रैफ़िक को बढ़ने से रोकने की अनुमति है, जिससे पुराने दिनों में कुछ ही दिनों में सही बॉन्डिंग की समस्या हो सकती है। मैस्टिक सतह और ताजा रखी मैस्टिक सतह।

6.4 चिप्स की ग्राफ्टिंग

मैनुअल बिछाने के लिए बिटुमेन मैस्टिक सरफेसिंग में बहुत महीन बनावट होती है जो बिछाने पर बहुत कम प्रतिरोध प्रदान करती है। इसलिए, अभी भी गर्म और प्लास्टिक की स्थिति में बिटुमेन मैस्टिक बिटुमेन प्रीकोटेड फाइन ग्रेनस्टेड हार्ड स्टोन चिप्स / कुल मिलाकर 9.5 मिमी से 13.2 मिमी आकार की अनुमोदित गुणवत्ता के साथ फैल जाएगा, मैस्टिक की मोटाई के आधार पर, बिटकॉइन @ 2 से 3% का उपयोग करके। ग्रेड वीजी 30 और कुल @ 0.05 सह। प्रति 10 वर्गमीटर (5.4 - 8.1 किलोग्राम प्रति वर्गमीटर) और सतह में दबाया जाता है जब बिटुमेन मैस्टिक का तापमान 80 डिग्री सेल्सियस और 100 डिग्री सेल्सियस के बीच होता है। इस तरह के पहले से तैयार किए गए समुच्चय को मैस्टिक सतह पर 3 मिमी से 4 मिमी तक फैलाया जाना चाहिए। स्किड विरोधी उपायों के लिए उपयोग किए जाने वाले पत्थर समुच्चय का परतपन सूचकांक 25 प्रतिशत से कम होगा।

काम पूरा होने के बाद यातायात की अनुमति दी जा सकती है जब बिटुमेन मैस्टिक परिवेश के तापमान तक ठंडा हो जाता है।

7 नियंत्रण

7.1 नियंत्रण

7.1.1

उपयोग किए गए प्रत्येक प्रकार के समुच्चय का छलनी विश्लेषण दिन में कम से कम एक बार यह देखने के लिए किया जाएगा कि समुच्चय का उन्नयन अनुमोदित रूप में मूल उन्नयन का अनुसरण करता है। सामग्री की नई आपूर्ति की ग्रेडिंग या प्राप्ति में भिन्नता के मामले में अतिरिक्त परीक्षण किए जाएंगे। प्रति दिन परीक्षण किए जाने वाले नमूनों की संख्या संयंत्र स्थल पर एक दिन में एकत्र किए गए थोक आपूर्ति पर निर्भर करेगी। भौतिक गुणों जैसे कि कुल प्रभाव मूल्य, परतदारता सूचकांक, जल अवशोषण इत्यादि, प्रत्येक 50 सह समुच्चय के लिए या साइट पर इंजीनियर द्वारा निर्देशित के रूप में 1 परीक्षण निर्धारित किया जाएगा।

7.1.2

आईएस: 1203-1978 और आईएस: 1205-1978 के अनुसार पैठ और नरमी बिंदु की जाँच के लिए कोलतार की प्रत्येक आपूर्ति पर परीक्षण के दो सेट किए जाएंगे।7

7.1.3

भराव सामग्री के लिए कैल्शियम कार्बोनेट सामग्री और सुंदरता प्रत्येक खेप के लिए परीक्षणों के एक सेट की दर से परीक्षण किया जाएगा, जो प्रति 5 टन या उसके हिस्से के परीक्षण के न्यूनतम एक सेट के अधीन होगा।

7.1.4

यह सुनिश्चित किया जाएगा कि समुच्चय गर्म होने से पहले गीले न हों अन्यथा यह उत्पादन पर प्रतिकूल प्रभाव डालेगा। ताप के दौरान कुल तापमान को समय-समय पर यह देखने के लिए दर्ज किया जाएगा कि यह निर्धारित सीमा से अधिक नहीं है।

7.1.5

ब्लॉक रूप में सामग्री को यादृच्छिक पर चुने गए छह ब्लॉकों से कम नहीं से लगभग समान मात्रा में लेकर नमूना लिया जाएगा। परीक्षण किए जाने वाले नमूने का कुल वजन 5 किलोग्राम से कम नहीं होगा। यदि मिश्रण की तैयारी साइट पर है, तो प्रत्येक 10 टन बिटुमेन मैस्टिक से बिटुमेन मैस्टिक से छुट्टी के लिए कम से कम एक नमूना या प्रति दिन प्रत्येक कुकर के लिए कम से कम एक नमूना एकत्र किया जाएगा और निम्नलिखित परीक्षण किए जाएंगे:

- 10 सेमी व्यास में से प्रत्येक के दो नमूने। या 10 सेमी वर्ग और 2.5 सेमी मोटी कठोरता संख्या के लिए तैयार और परीक्षण किया जाएगा।

- बिटुमेन को लगभग 1000 ग्राम मस्टीम सैंपल और बिटुमेन कंटेंट से निर्धारित किया जाएगा जैसा कि IS के परिशिष्ट C में निर्दिष्ट है: 1195-1978।

- कोलतार निकाले जाने के बाद समुच्चय का एक छल विश्लेषणआईएस: 2386 (भाग 1)।

7.1.6

बिछाने के समय बिटुमेन मैस्टिक का तापमान 200 डिग्री सेल्सियस से अधिक नहीं होगा और 170 डिग्री सेल्सियस से कम नहीं होगा।

7.1.7

तैयार सतह के अनुदैर्ध्य प्रोफ़ाइल को एक सीधे किनारे के साथ 3 मीटर लंबे और अनुप्रस्थ प्रोफ़ाइल के साथ एक कैमर टेम्पलेट के साथ परीक्षण किया जाएगा, जबकि मैस्टिक बिछाकर अभी भी गर्म है। अनुदैर्ध्य और अनुप्रस्थ प्रोफ़ाइल में 4 मिमी से अधिक की अनियमितताएं प्रभावित पैनल की पूरी गहराई वाले क्षेत्र में मैस्टिक उठाकर और रिले करके सही की जाएंगी।

7.1.8

बिटुमेन मैस्टिक को नम या गीली सतह पर नहीं रखा जाएगा या जब छाया में वायुमंडलीय तापमान 15 डिग्री सेल्सियस या उससे कम हो।

7.1.9

मैकेनाइज्ड बिछाने के मामले में मैस्टिक की औसत गति 1.2 से 1.5 मीटर प्रति मिनट रखी जानी चाहिए। निम्नलिखित कारणों की वजह से पेंच लगाने के तुरंत बाद फुटपाथ में बुलबुले बनने की समस्या:

- फुटपाथ की सतह, जिस पर मैस्टिक रखा गया है, उसमें फंसी नमी और फैलती भाप के कारण होने वाली गुहाओं या विकारों के विकास को रोकने के लिए सूखा होना चाहिए। यह वाष्प या उलझा हुआ हवा ज्यादातर मामलों में मैस्टिक मैट के माध्यम से बच जाता है, लेकिन अक्सर परत के ठंडा होने के कारण फंस जाता है। एक तेज उपकरण के साथ बुलबुले को छिद्रित करके स्थिति को ठीक किया जाएगा। एक थरथानेवाला पेंच नमी या उलझा हुआ हवा से बचने में मददगार हो सकता है जबकि बिटुमेन मैस्टिक मिश्रण अभी भी गर्म है। चर आवृत्ति के साथ इस तरह के थरथानेवाला मिश्रण के लिए उपयुक्त होगा। फ़र्श इस तरह से किया जाना चाहिए कि पहियों को मैस्टिक डामर के बुलबुले पंचर करने के लिए स्ट्रैड किया जाएगा।8

- ट्रांसपोर्टर में मिश्रण के यांत्रिक आंदोलन और हीटिंग को मिश्रण के अलगाव को रोकने और द्रव्यमान में एक समान तापमान बनाए रखने के लिए आवश्यक है।

- यदि मैस्टिक मिश्रण सुस्त प्रतीत होता है, तो निर्मित ठीक कुल के स्थान पर कुछ गोल प्राकृतिक रेत के उपयोग पर विचार किया जाना चाहिए।

- बिटुमेन मैस्टिक को हड़ताली के सामने क्षेत्र पर इस तरह से जमा किया जाएगा कि मिश्रण में हवा न फंसे। यह च्यूट या अन्य उपकरणों का उपयोग करके पूरा किया जा सकता है जो बिटुमेन मैस्टिक को गिराए जाने से रोकेंगे।

- मैकेनाइज्ड मैस्टिक में वर्टिकल बट जॉइंट्स को कठोर सामग्री को काटकर या तो हर दिन उत्पादन के अंत में या जब भी फ़र्श बाधित होता है, तब मिलाया जाता है और मिश्रण को काफी हद तक ठंडा किया जाता है। कठोर और ताजा मिश्रण के अतिव्यापी से बचने के लिए आवश्यक है।

- ट्रैफ़िक को कम से कम 24 घंटे की अवधि के लिए प्रतिबंधित किया जा सकता है और अतिरिक्त चिप्स को हटाने के लिए समाप्त फुटपाथ को खोलने से पहले बिजली झाड़ू होना चाहिए।

7.2 भूतल खत्म

बिटुमेन मैस्टिक की सतह, जिसका सीधा किनारा 3 मीटर लंबा होता है, को कैरिजवे की केंद्र रेखा के समानांतर रखा जाता है, इसमें 4 मिमी से अधिक कोई अवसाद नहीं होगा। जब एक कैमरें टेम्पलेट के साथ परीक्षण किया जाता है तो वही अनुप्रस्थ प्रोफ़ाइल पर भी लागू होगा।

प्रतिक्रिया दें संदर्भ

- पेंसिल्वेनिया के अनुभव के साथ डिजाइन, निर्माण और Gussasphalt के साथ प्रदर्शन, - पीएस कांधल और डेल। बी। मेलोट, एसोसिएशन ऑफ डामर फ़र्श टेक्नोलॉजिस्ट के जर्नल में प्रकाशित, डामर फ़र्श टेक्नोलॉजी वॉल्यूम 46,1977।

- डामर सर्फ़ाकिंग्स एंड ट्रीटमेंट्स के लिए एक गाइड, जिसका इस्तेमाल रोड पेवमेंट्स, क्लिफ निकोल्स, ट्रांसपोर्ट रिसर्च लेबोरेटरी यूके के सर्फेस कोर्स के लिए किया जाता है। (1998)।

- यूरोपीय मानक मान एन 13108-6 मई 2006 आईसीएस 93.080.20 अंग्रेजी संस्करण बिटुमिनस मिश्रण - सामग्री विनिर्देश - भाग 6: मैस्टिक डामर।

- ब्रिटिश मानक BS 1446: 1973, सड़कों और पैदल मार्गों के लिए मैस्टिक डामर (प्राकृतिक रॉक डामर ठीक कुल) के लिए विशिष्टता।

- पेवर लाइड मैस्टिक डामर सर्फ़िंग - जी.के. डेस्पांडे और वी.जी.देशपांडे- भारतीय राजमार्ग, मई 2009।

- आईएस स्पेसिफिकेशंस- ब्रिज डेकिंग एंड रोड्स के लिए पिच मैस्टिक- (दूसरा रिविजन) -आईएस: 5317: 2002।

- इंडस्ट्रियल ग्रेड बिटुमेन के लिए विशिष्टताआईएस: 702-1988।

- ग्रेडिंग बिटुमेन के लिए आईएस विशिष्टताआईएस: 73-2006।9

अनुबंध- मैं

(खंड 5 का संदर्भ लें)

मैन्यूली लाईट बिटुमेन मैस्टिक के लिए उपकरण

रचनात्मक विधि द्वारा 1 मैस्टिक

1.1 मैस्टिक कुकर द्वारा तैयार मैस्टिक

मैस्टिक कुकर टार बॉयलर के समान हैं। ये पहिएदार चेसिस पर लगाए गए इंसुलेटेड टैंक हैं। कोलतार और सामग्री का ताप आम तौर पर तेल से जलने वाले बर्नर द्वारा किया जाता है। मैस्टिक कुकर में डिब्बों होते हैं। केंद्रीय और मुख्य डिब्बे का उपयोग बिटुमेन को गर्म करने और मिश्रण तैयार करने के लिए किया जाता है। पक्ष जेब या डिब्बों मोटे और ठीक समुच्चय के preheating के लिए हैं। चूंकि ताप तेल से जलने वाले बर्नर द्वारा होता है, तापमान को आग की लपटों या ईंधन की आपूर्ति को नियंत्रित करके आसानी से किया जा सकता है। विभिन्न क्षमताओं के मैस्टिक कुकर से लेकर1/ 2 टन से 3 टन का उपयोग शामिल कार्य की मात्रा के आधार पर किया जाता है।

मैस्टिक कुकर के अलावा, परिवहन और बिछाने के लिए निम्नलिखित उपकरणों की आवश्यकता होती है:

- व्हील बैरो और फ्लैट मोर्टार पैन (छोटी दूरी के लिए ढोना) और छोटे डंपर (लंबी दूरी की दौड़ के लिए)।

- लकड़ी के trowels, भारी लकड़ी के झंडे, उपयुक्त हाथ उपकरण गेज, सीधे किनारे और हाथ स्तर।

- कोण विडंबना, वांछित चौड़ाई और मोटाई में मैस्टिक शामिल करने के लिए आवश्यक है।10

अनुबंध- II

(खंड 5 का संदर्भ लें)

1 प्लांट में तैयार की गई मस्तिक

संयंत्र में विभिन्न घटकों के सही अनुपात, हीटिंग और उन्हें अच्छी तरह से मिश्रण करने की सुविधा होगी ताकि साइट पर बिछाने के लिए आवश्यक दर पर आपूर्ति सुनिश्चित हो सके। यह ध्वनि और धूल प्रदूषण के पर्यावरणीय मानदंडों का उल्लंघन किए बिना कार्य करेगा।

मिक्सिंग प्लांट के विभिन्न घटक होंगे:

- कोल्ड स्टोरेज डिब्बे:इन डिब्बे में रेत, पत्थर के चिप्स आदि जैसे समुच्चय के लिए कई घटक शामिल होंगे। ये सामग्री नीचे की ओर रखे गए उद्घाटन से नियंत्रित दर पर कन्वेयर बेल्ट में बह जाएगी।

- द ड्रिपर:यह बर्नर द्वारा निकाल दिया गया एक इंसुलेटेड घूर्णन इच्छुक स्टील सिलेंडर होगा। कन्वेयर बेल्ट से सामग्री को इसमें खिलाया जाएगा ताकि वे निर्दिष्ट तापमान प्राप्त कर सकें। यदि कोई हटा दिया गया तो सभी कार्बनिक अशुद्धियाँ जल और नमी प्राप्त करेंगी। सुखाने की मशीन में 250 ° C तक तापमान प्राप्त किया जाएगा।

- हॉट बिन:सुखाने की मशीन से गर्म समुच्चय को गर्म बाल्टी लिफ्ट के माध्यम से गर्म बिन में ऊंचा और डाला जाएगा। इस बिन को मिक्सर ड्रम में गर्म एग्रीगेट को ड्रम और चूने के पत्थर के चूने के पाउडर से पर्याप्त रूप से ऊपर रखा जाना चाहिए, जब तक कि यह मिक्सर ड्रम में न डाला जाए। चूना पत्थर पाउडर को स्क्रू टाइप एलेवेटर द्वारा गर्म चूने के बिन से खिलाया जाएगा।

- गर्म बिन में सामग्री का तापमान गर्म तेल की जैकेट या उच्च घनत्व इन्सुलेशन द्वारा बनाए रखा जाएगा।

- बिन में 20 टन के बारे में दस बैचों की क्षमता होगी और वजन नियंत्रण कक्ष से प्रदान किए गए सेंसर द्वारा नियंत्रित किया जाएगा।

- बिटुमेन भंडारण टैंक:टंकी के लिए दिए गए बर्नर द्वारा बिटुमेन का तापमान लगभग 170 ° C रखा जाएगा।

- लाइम पाउडर और लाइम फीडर के लिए गर्म साइलो:बिन चूना पाउडर के लिए बिन एक कैलिब्रेटेड कंटेनर होगा जिसमें गर्म तेल परिसंचारी प्रणाली द्वारा हीटिंग की व्यवस्था है। पाउडर को एक्सल पर लगे बिन में घूमने वाले हथियारों से लगातार हिलाया जाएगा। बिन से गर्म चूना पाउडर स्क्रू एलेवेटर द्वारा ऊंचा गर्म बिन में पंप किया जाएगा। खिलाए जाने वाले मात्रा को प्रत्येक बैच के लिए स्वचालित वजन प्रणाली द्वारा चूने के बिन में ली गई सामग्री द्वारा नियंत्रित किया जाएगा। हीट लिफ्ट प्रदान करने के लिए ऑइल जैकेट में स्क्रू एलेवेटर दिया जाएगा।1 1

- वजनी धारा: संयंत्र 5 अलग-अलग समुच्चय, दो प्रकार के भराव, कोलतार और दो प्रकार के योजक के वजन के लिए उपयुक्त वजन प्रणाली से लैस होगा। यह आवश्यक होने पर विभिन्न समुच्चय, भराव, कोलतार और योजक का वजन करेगा। यह दो टन के एक बैच की क्षमता के लिए उपयुक्त होगा। यह खंड सजातीय मिश्रण के लिए जुड़वां शाफ्ट मिक्सर के वजन के बाद सामग्री का निर्वहन करेगा।

- हॉट जैकेट के साथ ट्विन दस्ता प्रकार मिक्सर: यह ट्रांसपोर्टर्स में मिश्रण डालने की सुविधा के लिए उपयुक्त ऊंचाई पर एक ऊंचे स्टील फ्रेम के काम पर होगा। मिक्सर में केंद्रीय धुरों पर लगाए गए स्टील के हथियार या हीटर घूर्णन होंगे और बिटुमन और चूने के पाउडर और कुल के कुशल मिश्रण के लिए डिज़ाइन किए जाएंगे। कोलतार को बिटुमेन तौल प्रणाली (एक बैच की आवश्यकता के बराबर) से मिक्सर में पंप किया जाएगा। जबकि मिक्सर मिक्सर में चल रहा है, मिक्सर के तत्काल निर्वहन के लिए वजन अनुभाग में गर्म बिन से निर्वहन के बाद एक दूसरे बैच को पढ़ा जाएगा। मिश्रण के समय को डिजाइन के गुणों के अनुसार प्राप्त करने के आधार पर तय किया जाएगा। मैस्टिक मिश्रण को तब ट्रांसपोर्टर के द्वार पर खोलकर ट्रांसपोर्टर के शीर्ष पर खोलने के माध्यम से ट्रांसपोर्टर में डाला जाएगा। मिक्सर ड्रम में या मिश्रण के समय के बारे में 60 सेकंड पर्याप्त पाए जाएंगे क्योंकि सभी घटक बहुत अधिक तापमान पर होते हैं और मिश्रण काफी कुशलता से किया जाता है।

- कंट्रोल रूम और डिजिटल कंट्रोल पैनल: वातानुकूलित नियंत्रण कक्ष विभिन्न स्थानों पर इलेक्ट्रिक सेंसर के माध्यम से संयंत्र के सभी संचालन को नियंत्रित करेगा। विभिन्न घटकों के अनुपात में उनका तापमान, चूने के पाउडर का वजन, प्रत्येक बैच के लिए गर्म बिन से बिटुमेन और समुच्चय, मिश्रण समय आदि को कम्प्यूटरीकृत प्रणाली के माध्यम से देखा और नियंत्रित किया जाएगा। यह मिक्स को जॉब मिक्स फॉर्मूले के अनुसार सक्षम करेगा।

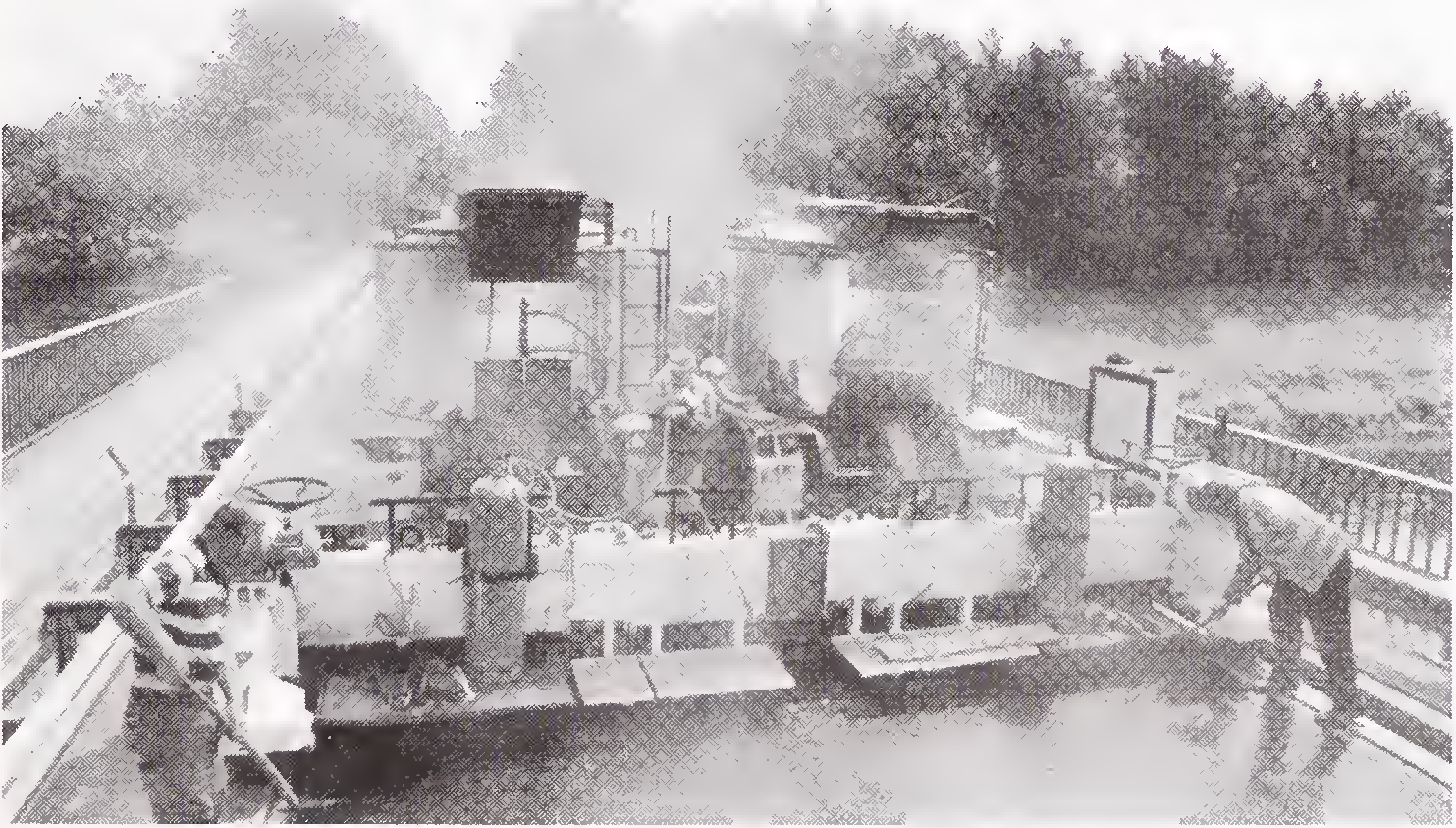

- गर्म तेल परिसंचारी प्रणाली: चूंकि मिश्रण के विभिन्न घटकों को उच्च तापमान पर रखा जाएगा, इसलिए बिन से लेकर मिक्सर तक भंडारण या संवहन में होने वाली गर्मी की हानि को पाइप, डिब्बे के आसपास के जैकेटों में गुहा में गर्म तेल परिसंचरण द्वारा रोका जाएगा। ड्रम आदि इस प्रयोजन के लिए तेल को एक भंडारण टैंक में गरम किया जाएगा जहाँ से इसे एक पंप द्वारा अछूता पाइप के माध्यम से परिचालित किया जाता है। उपयोग किया जाने वाला तेल थर्मिक तेल होगा जिसे 250 ° C तक गर्म किया जा सकता है।(फोटो 1)

फोटो 1 संयंत्र का एक सामान्य दृश्य12

- ट्रक पर चढ़कर ट्रांसपोर्टर: घटक से मिश्रण की कार्रवाई संयंत्र में मिश्रण में डाले जाने के बाद ट्रांसपोर्टर में जारी रहेगी। इसमें एक इंसुलेटेड टिल्टिंग स्टील ड्रम होगा जो रोटेटिंग मिक्सिंग आर्म के साथ प्रदान किया जाता है और इसके जैकेट में परिसंचारी थर्मिक ऑयल के लिए तेल से चलने वाले बर्नर के साथ हीटिंग की सुविधा होती है। जब तक मिश्रण सतह पर डाला जाता है, तब तक आउटलेट खोलने और ड्रम को झुकाकर कवर किया जा सकता है; मिश्रण संचालन जारी रहेगा और एक समरूप गर्म मिश्रण सुनिश्चित करेगा।

- पक्की सड़क करनेवाला: यह सतह पर समान रूप से वांछित चौड़ाई और मोटाई पर प्लास्टिक मिक्स को फैलाने और सही करने में मदद करेगा, इसके गर्म, विरूपण मुक्त स्टील फ्लोट और तलवार के वितरकों के माध्यम से सही ग्रेड और ऊंट पर मोटाई।(फोटो 2)

फोटो 2 पेवर का एक दृश्य

यह एक डीजल इंजन और हाइड्रोलिक प्रणाली के माध्यम से संचालित किया जाएगा।(फोटो 3)

फोटो 3 ऑपरेशन में पावेर13

फ्लोट का ताप एलपीजी द्वारा ईंधन से किया जाएगा, इससे जुड़े अवरक्त हीटर। फ्लोट या वर्किंग बार पर सटीक और चौरसाई ज़ोन के साथ विशेष रूपरेखा इष्टतम स्तरहीन परिस्थितियों और परिणामों की गारंटी देगा। वांछित विस्तार चौड़ाई के अनुसार एकल विस्तार टुकड़े को बदला जाएगा।(फोटो 4)

फोटो 4 समाप्त कार्य का एक दृश्य

- संयंत्र की मुख्य विशेषताएं: लगभग 2500 वर्गमीटर की प्रगति हासिल करना संभव होगा। एक ही पौधे और पेवर के साथ एक दिन में काम करना। यह प्रति घंटे लगभग 15 से 20 टन मिश्रण का उत्पादन करेगा।

- कवर चिप्स: कवर चिप्स 4.75 मिमी और 2.36 मिमी छलनी पर बनाए रखा, प्रत्येक दिन उत्पादन शुरू होने से पहले 2 प्रतिशत वीजी 10 ग्रेड बिटुमेन के साथ लेपित होना चाहिए। बिटुमेन कोटेड चिप्स को संयंत्र क्षेत्र से सटे कंक्रीट के डिब्बे में संग्रहित किया जाएगा और समय-समय पर फ्रंट एंड लोडर के साथ गर्मी के निर्माण को रोकने के लिए चालू किया जाएगा।

- मैकेनाइज्ड चिप स्प्रेडर: गीले मौसम की स्थिति में वाहनों की स्किडिंग को रोकने के लिए, एक शक्ति चालित चिप स्प्रेडर के माध्यम से, रखी सतह पर समान आकार के बिटुमेन चिप्स लगाने की विधि को अपनाना अनिवार्य होगा। यह इकाई पेंच के पीछे लगभग 3 मीटर की दूरी पर होगी और एंटी-स्किड के लिए चिप्स लगाएगी। चिप्स एक आपूर्ति हॉपर में एक आपूर्ति में ले जाया जाता है और यांत्रिक रूप से एक फ़ीड रोल द्वारा फुटपाथ में 5.4 - 8.1 किलोग्राम प्रति वर्गमीटर की दर से वितरित किया जाता है। चिप को स्प्रेडर के पिछले प्लेटफॉर्म से उन क्षेत्रों में भी हाथ से फैलाया जा सकता है जिनके पास पर्याप्त कवर की कमी थी।14